- Преподавателю

- Технология

- Методическое пособие Котлы - утилизаторы

Методическое пособие Котлы - утилизаторы

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Леонтьева Н.Ю. |

| Дата | 07.12.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования и науки Самарской области

Государственное бюджетное профессиональное образовательное учреждение

«Губернский колледж г.Сызрани»

Технический профиль

Методическое пособие

по изучению темы: «Котлы - утилизаторы»

Профессиональный модуль ПМ. 03 Предупреждение и устранение возникающих производственных инцидентов.

МДК 03.01. Промышленная безопасность.

Сызрань.

2016год

Методическое пособие по теме «Котлы - утилизаторы»

( название методической разработки)

Краткая характеристика Методического пособия

Методическое пособие «Котлы - утилизаторы» предназначено для обучающихся ГБПОУ «ГК г. Сызрани» по специальности 240134.51 Переработка нефти и газа при обучении по профессиональному модулю ПМ 03. Предупреждение и устранение возникающих производственных инцидентов. МДК 03.01. Промышленная безопасность. Методическое пособие позволит сформировать у обучающихся знания и практические навыки при эксплуатации паровых и водогрейных котлов.

Целью обучения является дать необходимые знания по теории процесса и технологии производства пара и горячей воды, научить студентов грамотно эксплуатировать котельные установки и принимать правильное решение в своей практической деятельности.

Составители: Леонтьева Наталья Юрьевна - преподаватель спец. дисциплины.

ОДОБРЕНО НА ЗАСЕДАНИИ ПЦК

Переработка нефти и газа. Экология

( название комиссии)

Председатель _____________________ В.В. Мокеева

Ф.И.О

Протокол № __________ от «____»__________2016 г

Методист технического профиля _______________ Л.Н. Барабанова

Ф.И.О.

«УТВЕРЖДАЮ»

Заместитель директора по УПР

Руководитель технического профиля __________________ В.В. Колосов

Содержание

1.

Учебная цель

4

1.1.

Концепция, основные термины

4

2.

Содержание учебного элемента

4

2.1.

Общие понятия

5

2.2.

Классификация котлов - утилизаторов

5

2.2.1.

Газотрубные горизонтальные котлы - утилизаторы

5

2.2.2.

Газотрубные вертикальные котлы - утилизаторы

8

2.2.3.

Водотрубные змеевиковые КУ

9

2.2.4.

Котлы - утилизаторы в установках получения серной кислоты

10

2.3.

Вспомогательное оборудование

11

2.3.1.

Деаэраторы

11

2.3.2.

Питательные устройства

13

2.3.3.

Водяные экономайзеры

14

2.3.4.

Пароподогреватели

17

2.3.5.

Тяго-дутьевые устройства

19

2.4.

Эксплуатация котлов - утилизаторов и вспомогательного оборудования

20

2.4.1.

Схема получения химочищенной воды для питания КУ

20

2.4.2.

Получение пара в котлах - утилизаторах.

21

2.4.3.

Эксплуатация деаэраторов

25

2.4.4.

Эксплуатация питательных насосов

26

2.4.5.

Эксплуатация водяных экономайзеров

28

2.4.6.

Эксплуатация паропепегревателей

29

2.4.7.

Эксплуатация тяго - дутьевых устройств

34

2.5.

Водно - химический режим котлов - утилизаторов

35

2.5.1.

Задачи водно - химического режима

37

2.5.2.

Показатели качества воды и пара

40

2.5.3.

Контроль за качеством химической воды, парового конденсата, питательной, котловой воды, насыщенного и перегретого пара

40

2.5.4.

Сепарирующие устройства

41

2.5.5.

Фосфатирование котловой воды

43

2.5.6.

Оснащение КУ устройствами для отбора проб пара и воды.

46

2.6.

Коррозия поверхностей нагрева котельных агрегатов

48

3.

Резюме

50

4.

Контрольные вопросы

50

5.

Ситуационные примеры

51

6.

Литература

55

Котлы - утилизаторы.

-

Учебная цель.

-

Концепция, основные термины

-

Основные терминыКотел-утилизатор (КУ) - это паровой или водогрейный котел без топки или с топкой для дожигания газов, в котором в качестве источника тепла используются горячие газы технологических и металлургических производств или другие технологические продуктовые потоки.

Поверхности нагрева котла - утилизатора, пароперегревателя, водяного экономайзера " это металлические поверхности элементов котлоагрегата, омываемые с одной стороны дымовыми газами, а с другой стороны водой, паром, которым передается тепло газов.

Кратность циркуляции КУ - это отношение количества всей циркулирующей воды к паропроизводительности котла в единицу времени.

Сепарационное устройство КУ - это устройство, предназначенное для отделения (сепарации) от насыщенного пара, капелек и пленок котловой воды, уносимых им с зеркала испарения в барабане.

Продувка котла - это замена части котловой воды на питательную со значительно меньшим солесодержанием.

Деаэратор - это аппарат, предназначенный для удаления из воды растворенных агрессивных газов - кислорода и углекислоты.

Водяной экономайзер - это устройство, обогреваемое продуктами сгорания топлива и предназначенное для подогрева или частичного испарения воды, поступающей в паровой котел.

Пароперегреватель - это устройство, предназначенное для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле.

Нормальные условия эксплуатации - группа эксплуатационных режимов, предусмотренная плановым регламентом работы:

стационарный режим, пуск, изменение производительности, остановка.

Рабочее давление КУ - максимальное избыточное давление за котлом (пароперегревателем) при нормальных условиях эксплуатации.

2. Содержание учебного элемента

2.1. Общие понятия

Котлы-утилизаторы применяют для внешней энергетической утилизации тепловых отходов различных технологических установок, неиспользуемых или частично используемых в технологическом процессе.

Основными тепловыми отходами или вторичными энергоресурсами являются: физическая теплота отходящих газов (иногда содержащих и химическую теплоту), теплота технологической продукции, теплота шлаковых отходов, теплота рабочих тел систем принудительного охлаждения технологических камер.

Использование тепловых отходов в КУ обеспечивает получение дополнительной продукции в виде энергетического или технологического пара, горячей воды, не водяного технологического теплоносителя и т.п., что приводит к экономии топлива на предприятии.

КУ способствуют улучшению условий работы технологического агрегата. Расположение их за печью дает возможность на охлажденных уходящих газах установить дымосос, что благоприятно сказывается на работе печи (улучшается тяга).

В опросы к размышлению:

опросы к размышлению:

1. Назначение котлов - утилизаторов.

2. Какие вторичные энергоресурсы используют в КУ?

2.2. Классификация котлов-утилизаторов

В соответствии с ОСТ.30. 135-84 КУ классифицируются:

-

Классификация по конструктивному исполнениюпо типу теплообмена в КУ (радиационные, радиационно-конвективные, конвективные);

-

по конструктивному выполнению (водотрубные и газотрубные);

-

по компоновке и конструктивным особенностям газотрубных КУ (горизонтальные, горизонтальные с барабаном-сепаратором, вертикальные с барабаном-сепаратором);

-

по принципу циркуляции воды (с естественной, принудительной и комбинированной циркуляцией и прямоточные);

-

по компоновке газоходов (П-, Г-, Т-, Л-, У-образные, башенные, горизонтальные и др.);

-

по виду сжигаемого и охлаждаемого технологического материала (например, сжигание сероводородных газов, газов переработки нефти и пр.);

-

по типу установки (открытая, полуоткрытая, закрытая);

-

по способу организации тяги (уравновешенная, под разрежением, с наддувом).

Классификация по начальной температуреКонструкция КУ и режим их работы зависят от технологического агрегата-источника ВЭР. КУ в зависимости от важнейшего параметра - начальной температуры греющего теплоносителя - делятся на две группы:

-

низкотемпературные КУ с начальной температурой теплоносителя Тр<1100-1200 К;

-

высокотемпературные КУ с начальной температурой теплоносителя Тг> 1400-1500 К.

В низкотемпературных КУ в указанных температурных условиях передача теплоты поверхностям нагрева осуществляется в основном за счет конвекции, а в высокотемпературных КУ - за счет радиации.

Классификация по параметрам получаемого параПо параметрам получаемого пара КУ можно разделить на котлы с низкими параметрами (р - до 1,5 МПа, Тп.п. - до 600 К) и с повышенными параметрами (р = 4,5 МПа, Тп.п. 725 К).

2.2.1. Газотрубные горизонтальные котлы-утилизаторы

ПреимуществаГазотрубные КУ широко распространены во многих отраслях промышленности. Продукты сгорания (отходящие технологические газы) в этих КУ проходят внутри труб, размещенных в водяном объеме барабана. Эти котлы не требуют специальной обмуровки, характеризуются высокой газоплотностью, простотой изготовления, монтажа, обслуживания и пониженными требованиями к питательной воде.

НедостаткиК основным недостаткам КУ подобного типа относятся низкий коэффициент использования теплоты отходящих от технологических агрегатов газов (50-60%), низкий паросъем с единицы поверхности нагрева. К недостаткам следует также отнести низкий предел давления вырабатываемого пара (всего 1,5-2,0 МПа) из-за наличия барабана большого диаметра, ограниченный пропуск отходящих газов. Кроме того, внутренние поверхности труб, газотрубных котлов быстро заносятся отложениями.

В зависимости от конструктивного оформления газотрубные котлы делят на горизонтальные и вертикальные. В типоразмерах газотрубных котлов приняты следующие обозначения:

Г - горизонтальный,

В - вертикальный,

Э - с экономайзером,

П - с пароперегревателем,

Т - с топкой,

250, 345, 550 - площади поверхности нагрева.

К газотрубным горизонтальным однобарабанным КУ с есте345, Г-345П, Г-550П и др., предназначенные для выработки насыщенного, а при наличии пароперегревателя - перегретого пара за счет использования теплоты технологических газов.

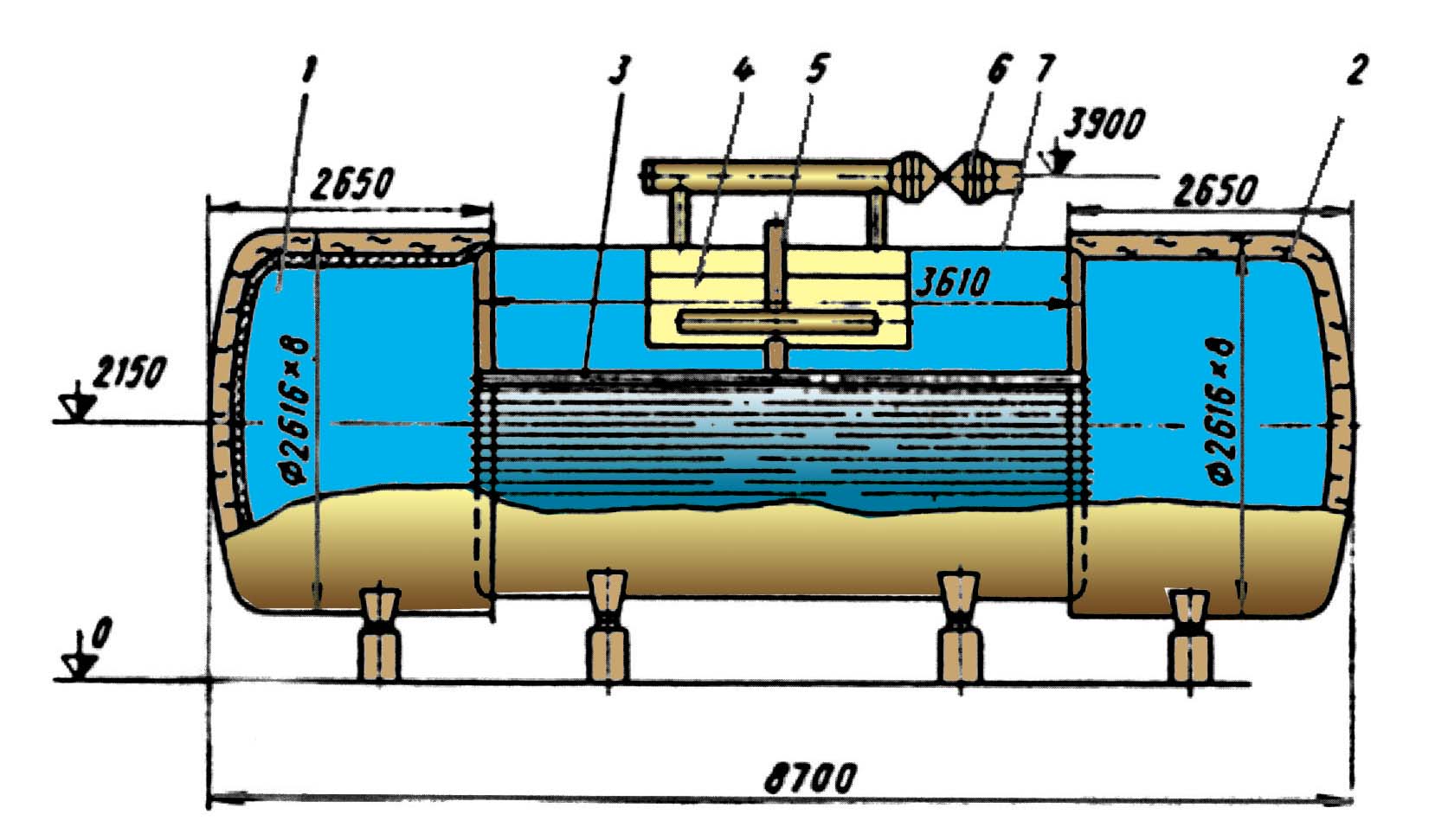

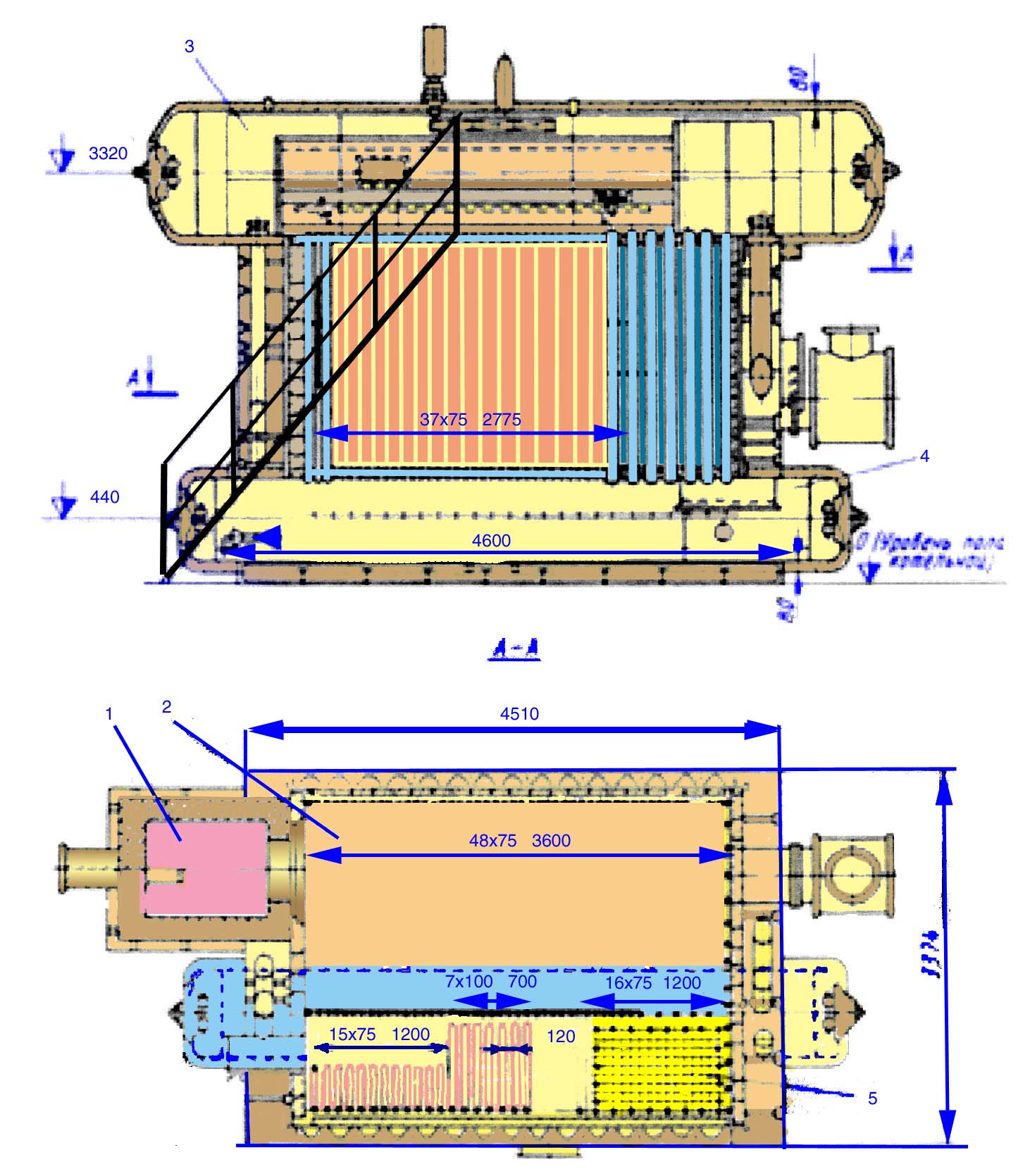

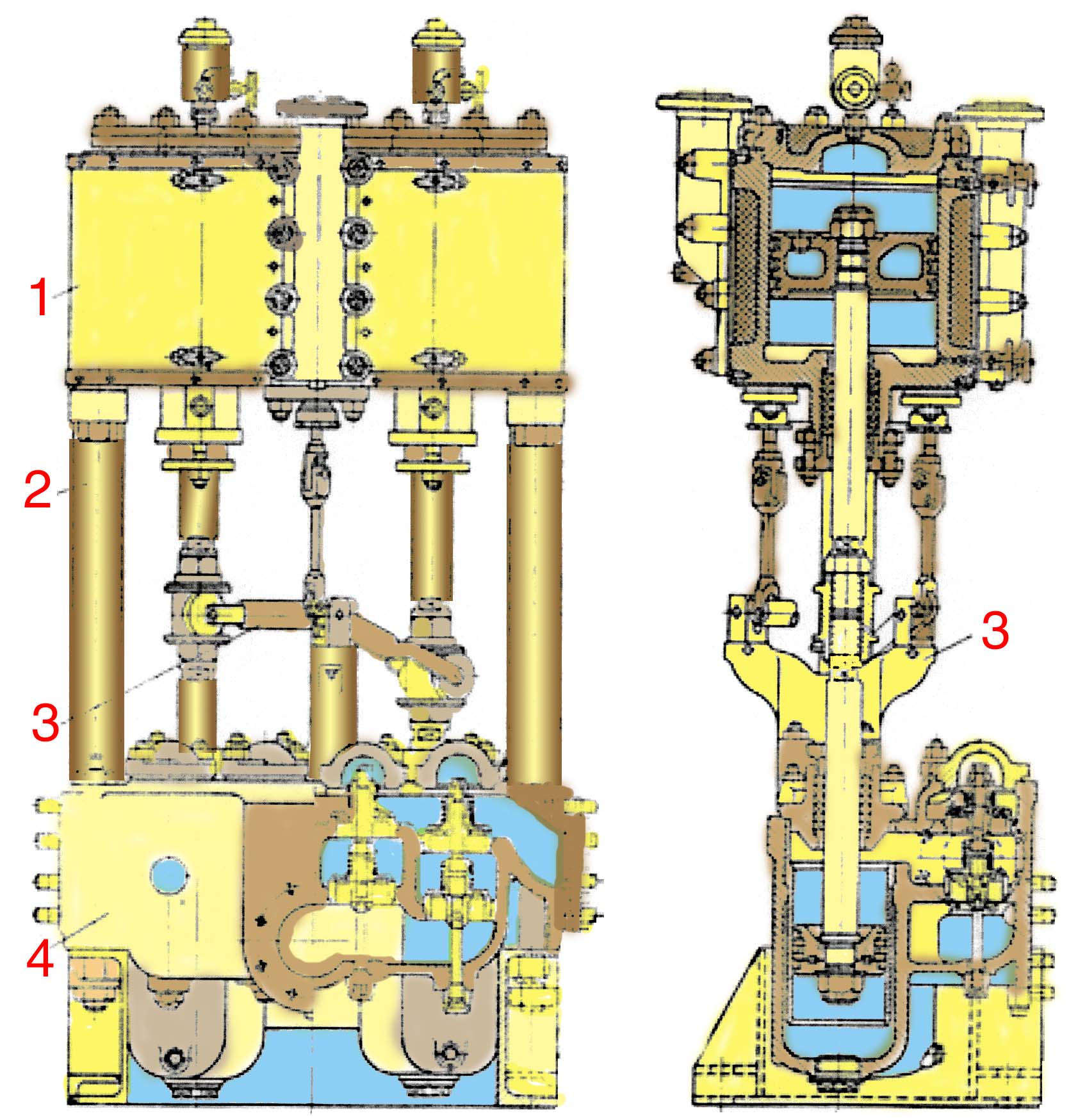

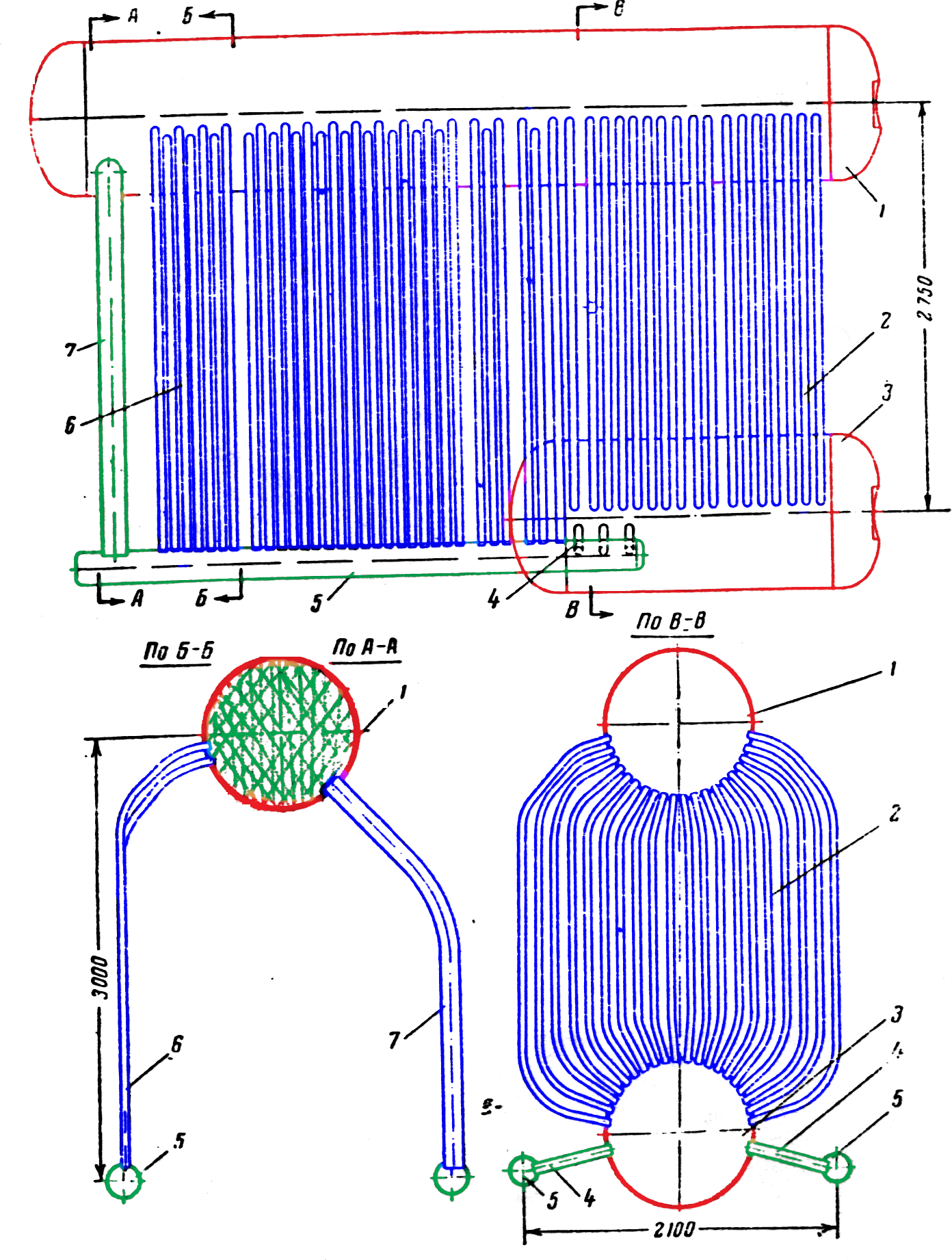

На рис.1 показан котел Г-250 без пароперегревателя, а на рис.2 - котел Г-250П с пароперегревателем, который располагается во входной камере котла. Отходящие газы технологического агрегата поступают во входную камеру, омывают пароперегреватель ( в котле Г-250П), проходят через трубы и через выходную камеру удаляются в атмосферу. Испарительная поверхность нагрева выполнена из труб 50 мм с толщиной стенки 3 мм.

Котел - утилизатор Г-250

Рис. 1

1 - входная камера; 2 - выходная камера; 3 - испарительная поверхность; 4 - сепарационное устройство; 5 - подвод воды; 6 -отвод папа: 7 - барабан

В верхней части барабана расположено сепарационное устройство, представляющее собой пароприемный короб и дырчатые листы. Пароперегреватель змеевикового типа расположен горизонтально и выполнен из труб диаметром 32 и толщиной 3 мм. Питательная вода поступает в барабан котла через подводящую трубу; насыщенный пар через паропровод подводится к пароперегревателю.

Котел - утилизатор Г-250П

Рис.2

1 - входная камера; 2 - пароперегреватель; 3 - испарительная поверхность; 4 - сепарационное устройство; 5 - подвод воды; 6 -отвод пара.

2.2.2. Газотрубные вертикальные котлы-утилизаторы

В сернокислотном производстве используют газотрубные вертикальные КУ на отходящих газах с естественной циркуляцией типов ГТКУ-6/40, ГТКУ-10/40, ГТКУ-25/40.

Газотрубные вертикальные КУКотел ГТКУ-6/40 - барабанный, с естественной циркуляцией, выполнен по U-образной компоновке. Испарительные поверхности представляют собой газотрубные секции, выполненные по типу «труба в трубе» и изготовленные из труб диаметром 133 х 4 и 102 х 6 мм. Газы проходят по трубам меньшего диаметра. В барабане размещено сепарационное устройство в виде дырчатого листа и жалюзи. Для обеспечения газовой плотности котел снабжен металлической обшивкой. Регулирование температуры ухо дящих газов осуществляется газоперепускным шибером, установленным в разделительной стенке между газоходами. Котлы ГТКУ-10/40 и ГТКУ-25/40 по конструктивному оформлению и работе подобны котлу ГТКУ-6/40.

Достоинства - просты по конструкции, в обслуживании, не высокие требования к качеству питательной воды.

Недостатки - взрывоопасные, требуют много места для установки, металлоемкие.

2.2.3. Водотрубные змеевиковые КУ

Особенностью низкотемпературных водотрубных КУ с поверхностями нагрева из поперечно омываемых продуктами сгорания труб малого диаметра является змеевиковая компоновка и многократнопринудительная циркуляция рабочего тела и пароводяной смеси.

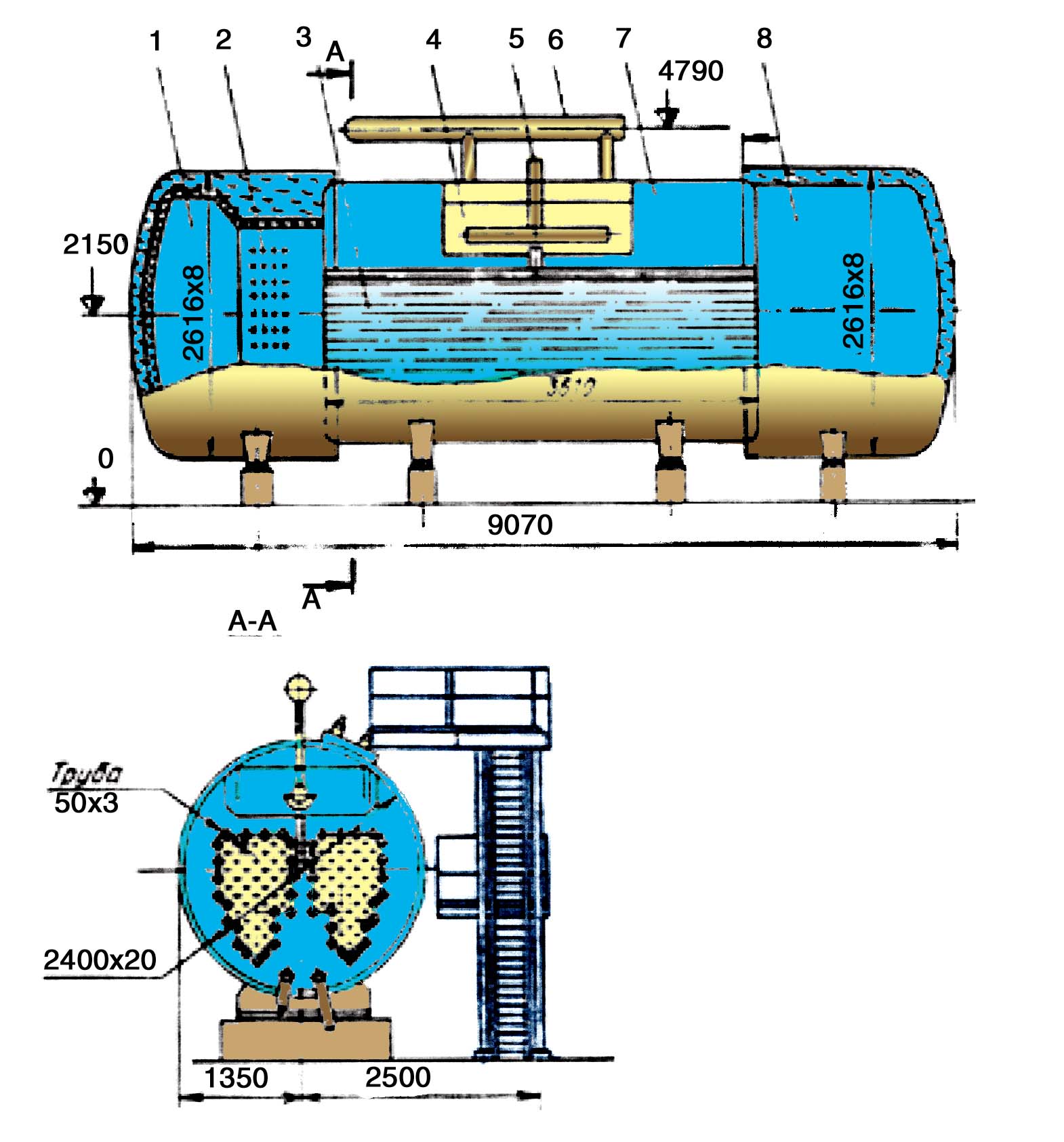

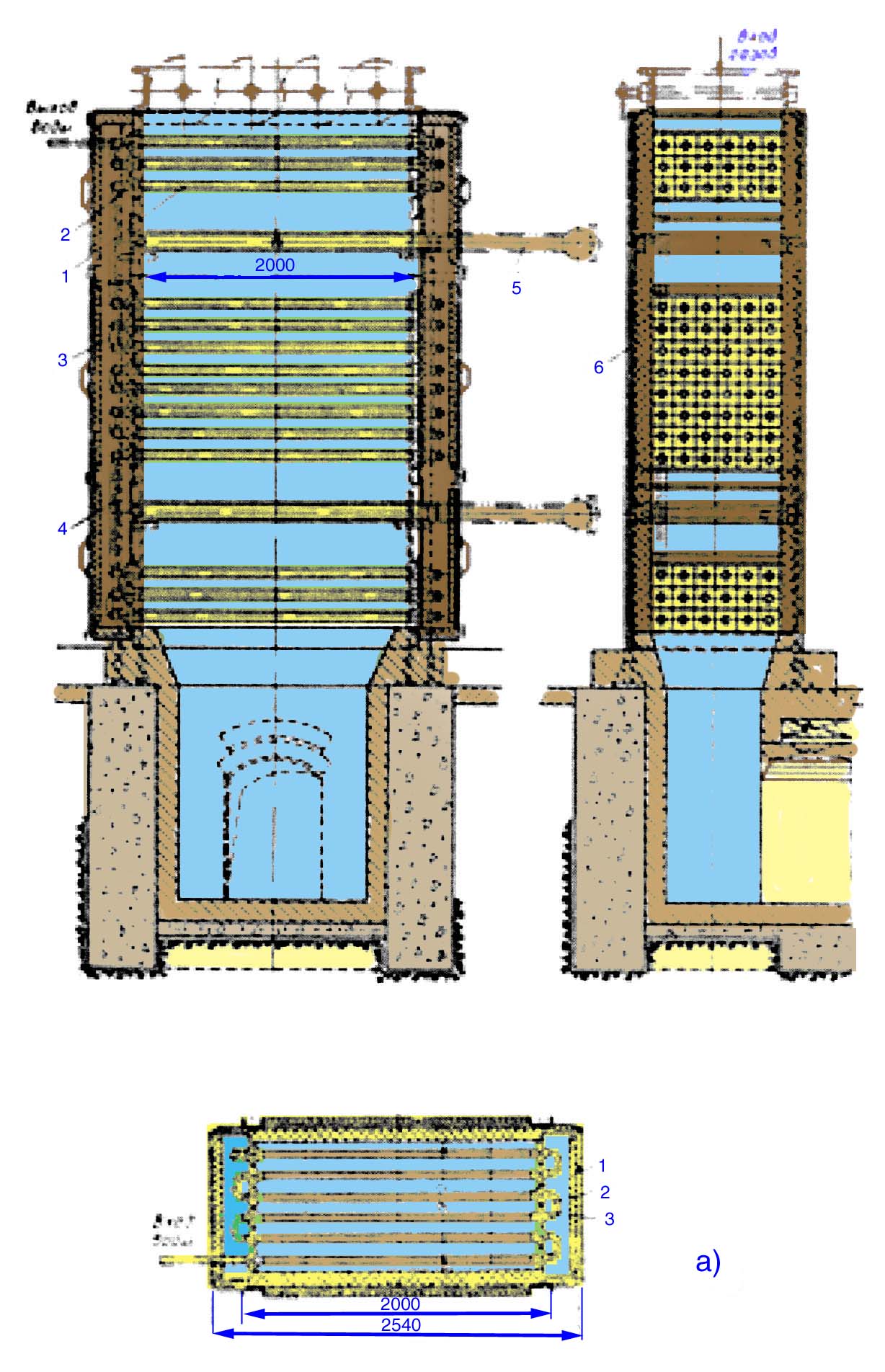

Водотрубные КУБелгородский завод "Энергомаш" выпускает серию змееви-ковых КУ, которая включает шесть типоразмеров: КУ-40-1, КУ-60-2, КУ-80-3, КУ-100-1, КУ-125, КУ-150. Эти котлы предназначены для установки за технологическими печами с целью использования физической теплоты отходящих газов для выработки перегретого пара энергетических или производственных параметров. Обозначения типоразмеров котлов содержат цифры, указывающие максимальный расход продуктов сгорания (ПС), на который рассчитан котел, в тысячах кубометров в час (40, 60, 80, 100, 125 и 150), и индексы 1,2,3, указывающие порядковый номер модификации. Максимальная температура ПС перед котлами этой серии 1125 и 925 К. Параметры вырабатываемого пара 4,5 МПа, 650 К или 1,8 МПа, 650 К. Параметры пара, получаемого в котле КУ-150 - 4,5 МПа, 650 К. Компоновка поверхностей нагрева П-образная. Все поверхности змеевикового типа скомпонованы в секции, а секции - в блоки. Типоразмеры котлов различаются шириной, т.е. числом параллельно включенных змеевиков в секциях и длиной змеевиков. На рис.3 показан продольный разрез котла КУ-80-3.

Котел - утилизатор КУ-80-3

Рис. 3

1 - циркуляционный насос; 2 - первый испарительный пакет; 3 -пароперегреватель; 4 - шламоотделитель; 5 - второй испарительный пакет; 6 - балки; 7 - барабан; 8 - обдувочные линии; 9 - третий испарительный пакет; 10 - экономайзер

2.2.4. Котлы - утилизаторы в установках получения серной кислоты

К этой группе относятся КУ, в которых используется физическая, а при наличии горючих компонентов - и химическая теплота отходящих газов высокотемпературных технологических устройств.

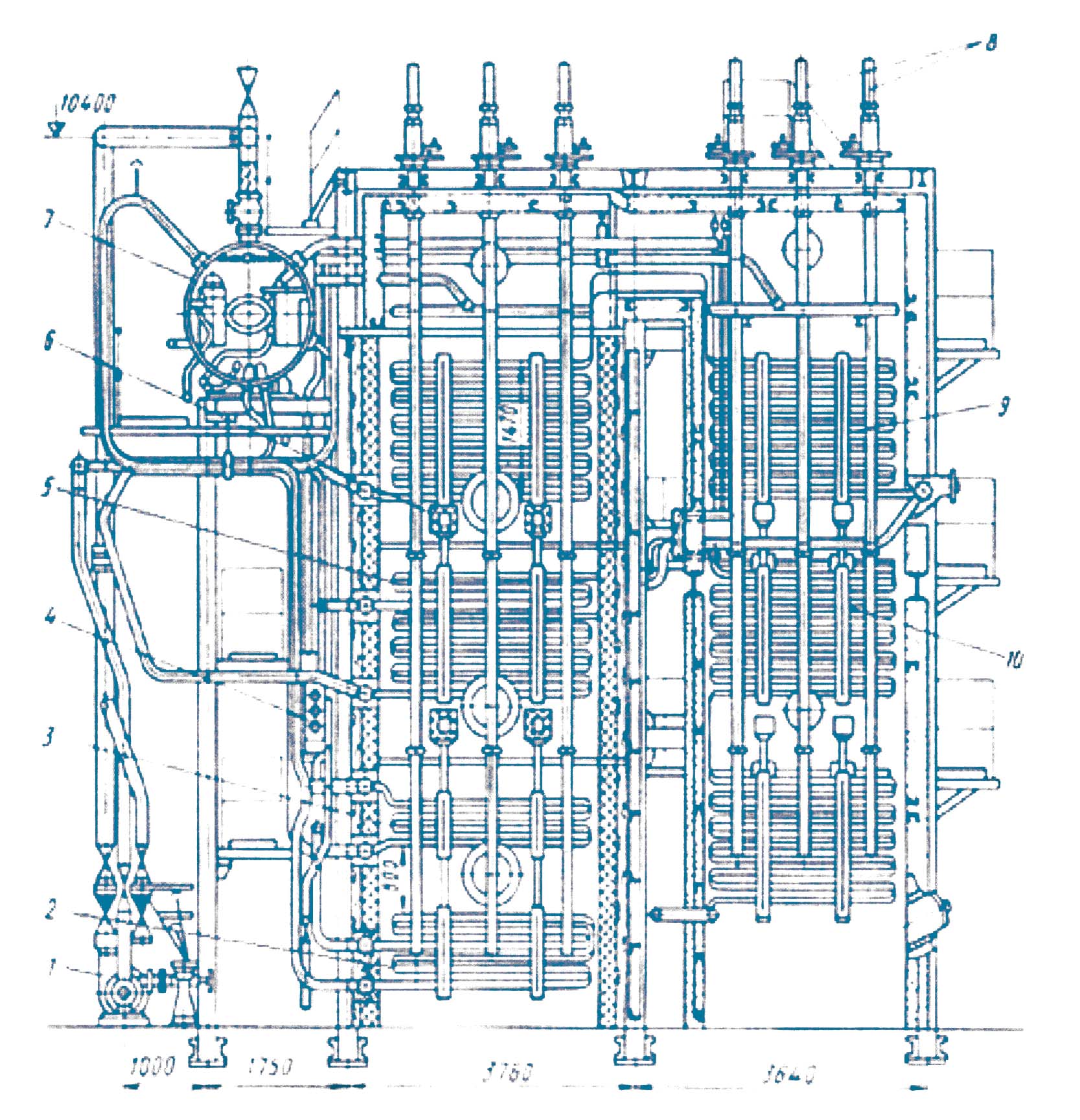

Котел ПКС-Ц-10/40 (Рис. 4) предназначен для сжигания сероводорода и охлаждения продуктов сгорания. В технологической схеме получения серной кислоты предусмотрено полное сжигание сероводорода до образования SO2 с последующей переработкой его в серную кислоту. Котел - двухбарабанный, с естественной циркуляцией и двухступенчатым испарением.

Котел ПКС-Ц-10/40

Рис.4

1 - циклонная топка; 2 - испарительная радиационная камера; 3 -верхний барабан; 4 - нижний барабан; 5 - пароперегреватель тий испарительный пакет: 10 - экономайзер

Вопросы к размышлению:

-

Как классифицируются КУ по конструктивному выполнению?

-

На сколько групп подразделяются КУ в зависимости от температуры греющего теплоносителя?

-

Как подразделяются КУ по параметрам получаемого пара?

-

Какой нормативный документ определяет классификацию КУ?

-

Каковы особенности водотрубных змеевиковых КУ?

-

Каково назначение котла ПКС-10/40?

-

Достоинства и недостатки газотрубных КУ.

2.3. Вспомогательное оборудование

2.3.1. Деаэраторы

Цель деаэрации

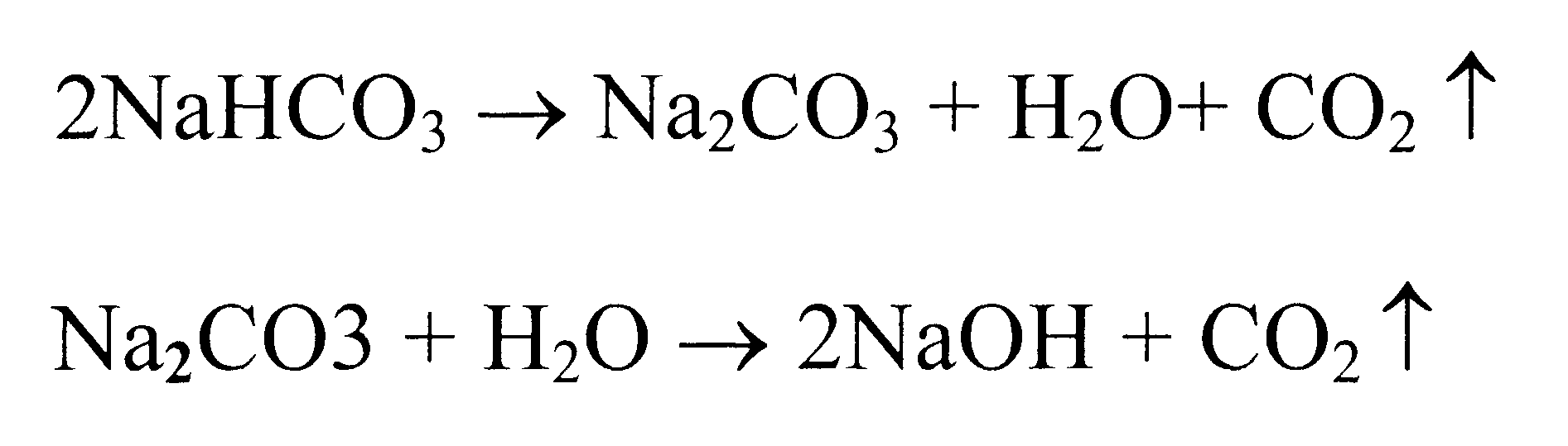

Деаэрацией воды называется производственный процесс, имеющий целью удаление из нее растворенных агрессивных газов - кислорода и углекислого газа. Деаэрация воды осуществляется термическим способом. При этом удаление кислорода и углекислоты происходит в результате снижения растворимости этих газов до нуля при кипении воды. Кроме того, при кипении воды происходит частичный распад бикарбонатов и карбонатов натрия с выделением и уносом с паром освобождающейся С02:

Для ускорения процесса деаэрации необходимо создание большой поверхности раздела вода - газ, что сокращает время удаления газов из воды. При термической деаэрации кислород удаляется из воды быстрее и полнее, чем СО2, которая более растворима в воде и способна образовывать с водой угольную кислоту, поэтому для удаления СО2 требуется время и температура. С повышением температуры процесс удаления СО2 ускоряется.

В деаэрационной колонке вода находится несколько секунд и распад бикарбонатов и карбонатов не происходит. Только при длительном барботаже воды в деаэраторном баке (10-20 мин.) при давлении более 0,1 МПа и температуре более 100° С происходит этот процесс и освобождающаяся СО2 уносится с паром (выпар).

Классификация деаэраторов

Классификация деаэраторовПо давлению в аппарате деаэраторы подразделяются на вакуумные (р < 1 ата), атмосферные (р = 1,05-1,5 ата) и повышенного давления (р = 1,5-6 ата). Атмосферные деаэраторы, в свою очередь, могут быть подразделены на деаэраторы смешивающего типа и деаэраторы перегретой воды.

а) Деаэраторы смешивающего типа

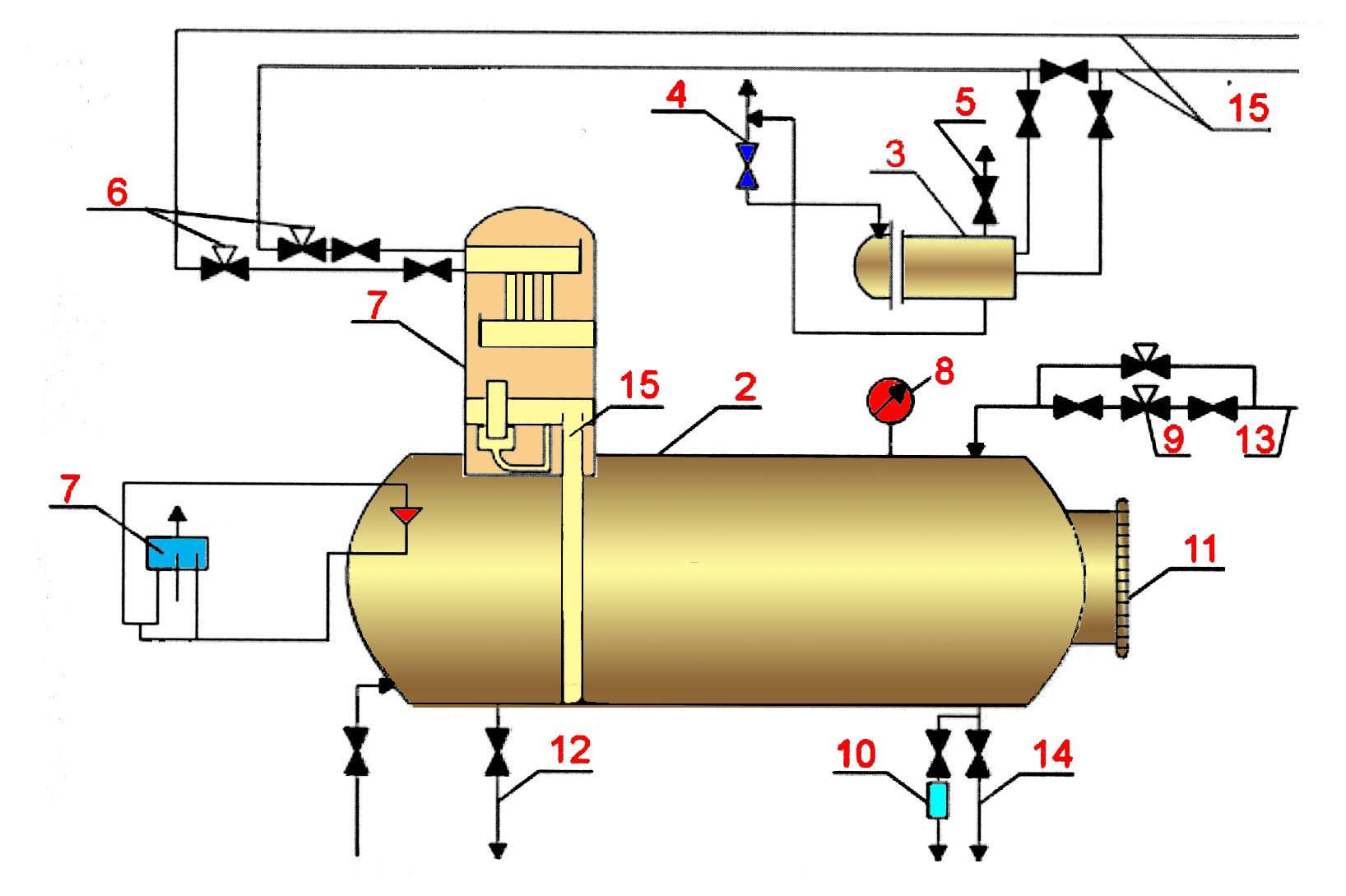

Устройство деаэратора смешивающего типаАтмосферный деаэратор смешивающего типа (Рис.5) состоит из деаэрационной колонки 1 и деаэрационного бака 2; охладителя выпара 3; выхлопов в атмосферу 4,5; клапана регулировки уровня 6; предохранительного устройства 7; манометра 8; клапана регулировки давления пара 9; охладителя проб воды на анализ 10; указателя уровня 11; дренажной линии 12; подачи пара 13;

отвода деаэрационной воды 14; подвода горячих конденсатов 15;

подвода химочищенной воды 16.

Схема атмосферного деаэратора смешивающего типа

Рис. 5

Барботаж водыВследствие ряда причин в аккумулятор могут попадать отдельные струи воды, неполностью дегазированные. Поэтому для удаления проскочившего в аккумулятор кислорода часто применяют продувание (барботаж) воды в аккумуляторе паром, получившее название барботажной додеаэрации.

Для этого в аккумуляторе устанавливаются специальные сопла или в простейшем случае укладываются вдоль него дырчатые трубы, в которые и подается греющий пар, давление которого выше давления пара, поступающего в колонку. Интенсивно перемешивая воду и поддерживая ее в состоянии кипения, барботаж пара способствует достижению более полного удаления растворенных в ней газов.

2.3.2. Питательные устройства

Значение питательных устройств для работы котлов-утилизаторов

Питательные устройства являются одним из самых ответственных элементов котельной. Ввиду незначительности запаса воды в современном котельном агрегате прекращение питания его водой даже на несколько минут может привести к полному ее испарению. После этого начнется катастрофический разогрев металла поверхностей нагрева котельного агрегата дымовыми газами, что может закончиться пережогом их и выходом котла из строя.

Выбор питательных устройств

Для питания котлов водой применяются насосы высокого давления, рассчитанные на подачу воды с температурой 105-150 С.

Давление, развиваемое питательным насосом, выбирают со значительным превышением давления пара в котле, чтобы насос мог преодолеть это давление, а также сопротивление водяного экономайзера, трубопроводов и арматуры и геодезическую высоту подъема воды от ее уровня в питательном баке до уровня в паровом котле. С учетом этих обстоятельств давление нагнетания насосов, предназначенных для питания котлов с давлением 14 ат, выбирается равным 20-22 ат, для питания котлов с давлением 40 ат - 55-60 ат.

Классификация питательных насосов

Различают три типа питательных насосов: центробежный с приводом от электрического двигателя, центробежные с приводом от паровой турбины и поршневые прямодействующие с паровым приводом.

Наиболее распространены центробежные насосы с электрическим приводом, которые обычно применяют как основные для питания котельных агрегатов во всем диапазоне их производительностей от нескольких сотен килограммов до 950 т пара в час и больше. Эти насосы выполняют производительностью от 5-10 до 600-700 м3ч воды и более и на давление от 12-20 до 200-300ат и выше.

Центробежные насосы с паротурбинным приводом обычно применяют для питания котельных агрегатов средней и большой паропроизводительности. Эти насосы выполняют на такие же производительности и давления, как и центробежные насосы с электрическим приводом. Скорость вращения насоса с паротурбинным приводом обычно равна 4000-6000 об/мин, и по этой причине этот насос получается более компактным, так как его можно выполнить с меньшим числом ступеней (от 1 до 6) и колесами меньшего диаметра. Питательные насосы с паротурбинным приводом обычно устанавливают в качестве резервных, так как систематическая эксплуатация приводной турбины сложнее, чем эксплуатация электродвигателя, а, кроме того, такие турбины не экономичны по расходу пара.

Поршневые паровые насосы обычно используют в качестве резервных для питания котельных агрегатов с паропроизводительностью до 6-10 т/ч и давлением до 14ат, устанавливаемых в промышленных и отопительных котельных. Эти насосы выполняют горизонтальными и вертикальными, одно и двух цилиндровыми.

Насос (Рис. 7) состоит их двух основных частей: блока паровых цилиндров 1 и блока гидравлических цилиндров 4, соединенных стальными колонками 2. На верхней части блока гидравлических цилиндров установлена стойка рычагов механизма парораспределения J, в состав которого входят цилиндрические золотники, размещенные внутри парового блока. В блоке гидравлических цилиндров размещены четыре нагнетательных и четыре всасывающих тарельчатых клапана.

Питательный насос поршневой паровой

Рис.6

На приемном и напорном трубопроводах питательного насоса устанавливают задвижки для отсоединения от питательных линий после остановки его. Кроме того, на напорной стороне центробежных насосов устанавливают обратный клапан, чтобы предотвратить обратный проход воды из питательной линии в питательный бак через насос в случае неожиданного выключения электродвигателя или турбины, вращающих насос.

2.3.3. Водяные экономайзеры

Назначение водяных экономайзеров

В водяном экономайзере за счет тепла уходящих продуктов сгорания топлива производится подогрев или частичное испарение подаваемой питательной воды.

Классификация водяных экономайзеров

Водяные экономайзеры выполняются двух типов: чугунные из ребристых труб и стальные гладкотрубные. Чугунные ребристые водяные экономайзеры устанавливают в котлах небольшой паропроизводительности давлением до 24ат. Стальные гладкотрубные экономайзеры можно устанавливать в котельных агрегатах любой производительности и давления, но преимущественно они получили распространение для котельных агрегатов средней и большой паропроизводительности при давлении 40ат и выше.

Чугунный ребристый водяной экономайзер (Рис. 8) представляет собой систему ребристых труб 1, которые собраны в колонну, состоящую из нескольких горизонтальных рядов. Число труб в горизонтальном ряду определяется из условия получения требуемой скорости движения продуктов сгорания (6-9 м/сек при номинальной нагрузке), а число горизонтальных рядов - из условия получения требуемой поверхности нагрева экономайзера.

На концах экономайзерных труб имеются квадратные приливы - фланцы 2 несколько большего размера, чем ребра на трубе. Эти фланцы после сборки экономайзера образуют две сплошные металлические стенки.

Газоход экономайзера отделяется от окружающей среды с двух сторон этими стенками, а с двух других сторон - кирпичной обмуровкой или обшивкой 6. Экономайзерные трубы соединяются чугунными деталями - калачами 3 и 4, присоединяемыми к трубам на фланцах.

Стальной гладкотрубный водяной экономайзер

Рис.7

а - общий вид (трубы условно показаны без ребер)

Вода из питательной линии подается в одну из крайних нижних труб экономайзера, а затем последовательно проходит через эти калачи по всем трубам, после чего поступает в котел. Движение воды сверху вниз не допускается во избежание возникновения гидравлических ударов.

Гладкотрубный стальной водяной экономайзер (Рис. 9) выполняют из стальных труб 3 наружным диаметром 28-38 мм, изогнутых в виде горизонтальных змеевиков и завальцованных или приваренных к сборным коллекторам. Питательная вода поступает в нижний коллектор экономайзера 7. Нагретая вода выходит из верхнего коллектора 2 и направляется в барабан котла по нескольким не обогреваемым трубам, расположенным вне газохода, или большому числу труб, проходящих под потолком газохода. Водяные экономайзеры с большой поверхностью нагрева выполняют из отдельных пакетов высотой до 1,5 м.

Стальной гладкотрубный водяной экономайзер

Рис.8

Движение дымовых газов (сверху вниз) и воды (снизу вверх) в экономайзере происходит противоточно. Расположение труб в экономайзере обычно шахматное, но оно может быть и коридорным.

В зависимости от температуры нагреваемой воды на выходе из экономайзера они подразделяются на кипящие и не кипящие. Экономайзеры, в которых в условиях нормальной работы котла температура нагреваемой воды на выходе из экономайзера не достигает температуры кипения, называются не кипящими, а экономайзеры, в которых в тех же условиях вода нагревается до температуры кипения, причем часть воды испаряется, называют кипящими. Обычно в кипящем водяном экономайзере испаряется до 10-15% проходящей через него воды.

В зависимости от схемы соединения с котлом экономайзеры бывают отключаемые по воде (обычно и по газам) и не отключаемые. Последние могут быть по расчету "кипящие" и "не кипящие".

Не отключаемые экономайзеры составляют одно целое с котлом: между ними и котлом не устанавливается никакой запорной арматуры; при их повреждении приходится останавливать котел.

Если на трубопроводе между экономайзером и котлом установлен запорный орган и имеется обводная линия питания котла, экономайзер считается отключаемым по воде.

2.3.4. Пароперегреватели

Назначение пароперегревателей

Пароперегреватели предназначены для повышения температуры пара в котле с целью повышения экономичности установки в целом.

В котлах-утилизаторах на давление пара до 4,0 МПа (40 кгс/см2) перегрев пара осуществляется до 450°С за счет тепла дымовых газов.

Классификация пароперегревателей

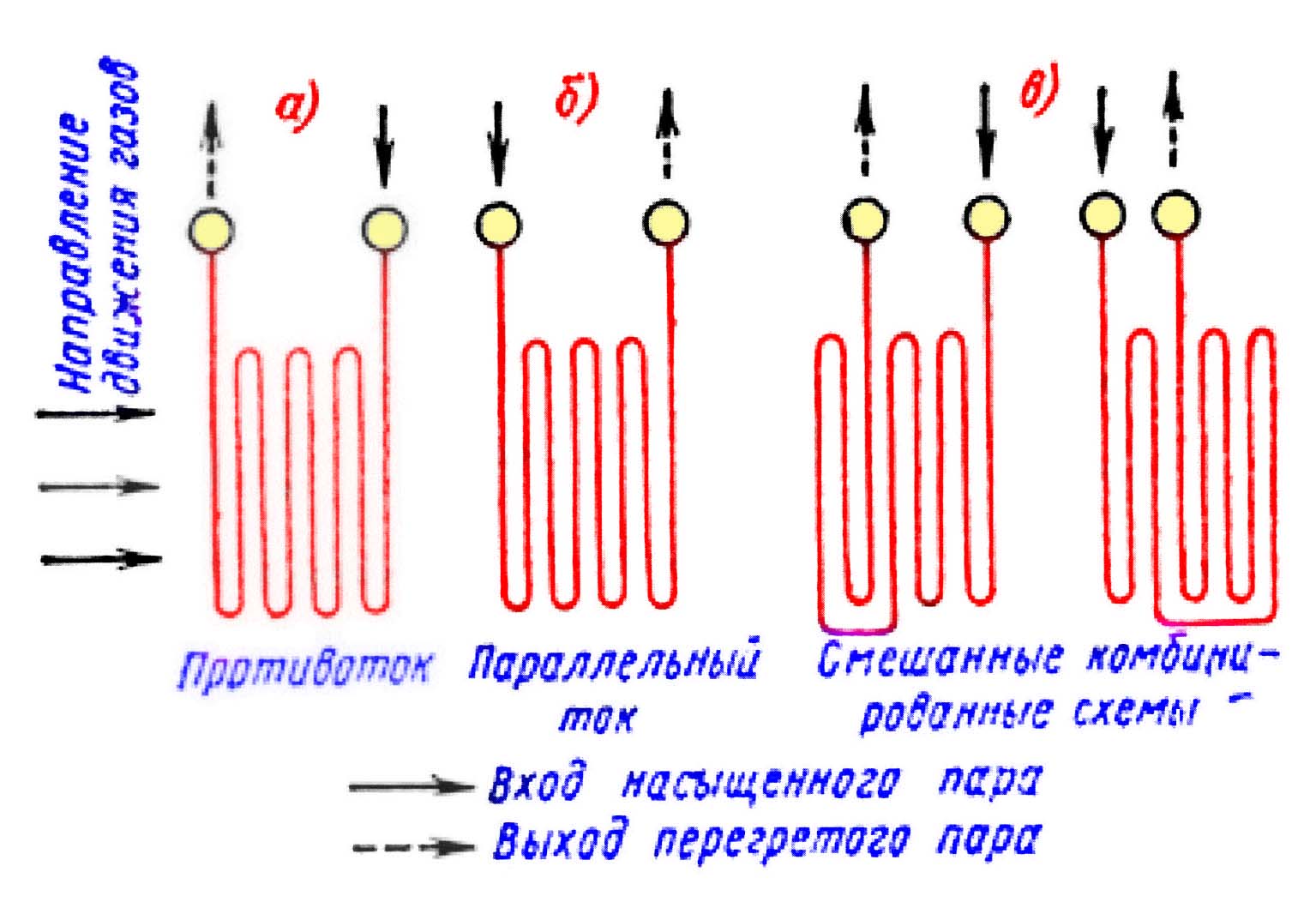

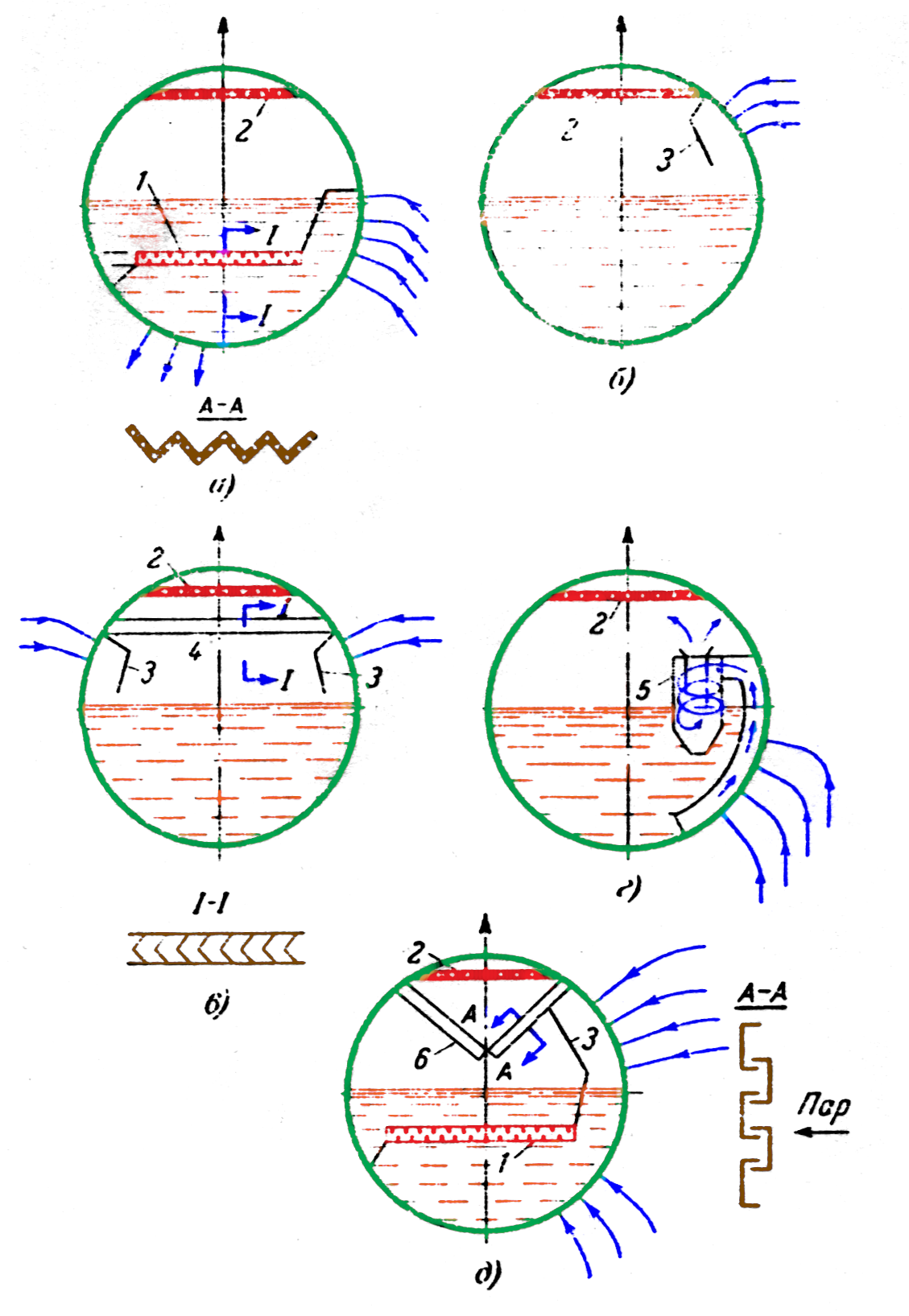

В зависимости от направления движения пара через поверхности нагрева перегреватели принято различать (Рис. 10) противо-точными (а), параллельно-точными (б) и смешанными или комбинированными (в) движением пара.

Схемы движения пара в пароперегревателях: противоток

Рис. 9

противоток (а), параллельный ток (б), смешанные комбинированные схемы (в).

Наибольшее распространение в котельных агрегатах низкого давления пара имеют противоточные схемы. Для среднего и высокого давления пара применяют схемы со смешанным движением.

При любой схеме включения пароперегревателя в поток дымовых газов число параллельных труб, выходящих из коллектора и входящих в него, достаточно велико, из-за чего возникает возможность неравномерного распределения расходов пара по змеевикам. Неравномерность может быть следствием разных гидравлических сопротивлений змеевиков, различной степени обогрева, особенностей выбранной схемы подвода и отвода пара к коллекторам или схемы включений змеевиков и несколько сокращается при равномерном размещении подводящих и отводящих труб по длине коллектора.

По положению труб пароперегреватели принято подразделять на вертикальные и горизонтальные. В выпускаемых котлах-утилизаторах небольшой производительности низкого и среднего давления пара чаще находят применение пароперегреватели с вертикальным расположением труб.

При вертикальном расположении труб все поверхности нагрева пароперегревателя обычно размещается в газоходе, соединяющем топочную камеру с конвективной шахтой; при горизонтальном - ее размещают и в конвективном газоходе. При вертикальном и коридорном расположении труб пароперегревателя трубы самоочищаются, что упрощает их очистку и ремонт.

Конвективный пароперегреватель размещают в газоходе котельного агрегата, обычно сразу же за топкой, отделяя его от топки двумя-тремя рядами кипятильных труб в вертикально-водотрубных котлах или небольшим фестоном, образованным трубами заднего экрана, в котельных агрегатах экранного типа. Комбинированный пароперегреватель состоит из конвективной части, размещаемой там же, где и Конвективный пароперегреватель, а также радиационной и полурадиационной частей, размещаемых в топке.

Конвективный пароперегревательКонвективный пароперегреватель устанавливают в котельных агрегатах низкого, среднего и в отдельных случаях, высокого давления, когда температура перегретого пара не превышает 440-510°С.

Радиационная часть пароперегревателя характерна тем, что она, так же как и топочные экраны, воспринимает тепло путем излучения от факела. Ее размещают не только на потолке топочной камеры, но и на стенах ее, часто между трубами экрана. Полурадиационные ширмовые пароперегреватели выполняют в виде отдельных плоских ширм из параллельно включенных труб. Эти ширмы размещают параллельно на расстоянии 500-2000 мм на выходе из топки перед фестоном. Тепло ширм пароперегреватель воспринимает как конвекцией от дымовых газов, омывающих его трубы, так и излучением слоя этих газов, приходящих между отдельными ширмами.

Изготавливают пароперегреватели из стальных труб наружным диаметром от 28 до 42 мм, изгибаемых в змеевики большей частью с вертикальным расположением их. Скорость пара в трубах пароперегревателя выбирают, исходя из условия обеспечения надежности температурного режима труб, руководствуясь значениями массовой скорости для первичных пароперегревателей 5 ОС-1200 кг/м2 ч. При выборе скорости движения пара учитывают, что гидравлическое сопротивление пароперегревателя не должно превышать 10% рабочего давления пара. Большинство пароперегревателей имеет специальное устройство для регулирования температуры пара.

2.3.5. Тяго-дутьевые устройства

Естественные и искусственные тяги

Для нормальной и бесперебойной работы котельного агрегата необходимо непрерывное поступление воздуха в топку и удаление газообразных продуктов сгорания. В простейшем случае это осуществляется при помощи естественной тяги, создаваемой разностью давлений столбов наружного холодного воздуха и горячих газов в дымовой трубе. При большом сопротивлении воздушного и газового тракта котла-утилизатора подача воздуха производится дутьевым вентилятором, а отсос дымовых газов - дымососом.

Это искусственная или механическая тяга. Естественная тяга тем больше, чем выше дымовая труба, выше температура уходящих дымовых газов (они легче) и ниже температура наружного воздуха (он тяжелее). Искусственная тяга, осуществляется с помощью дымососов, может быть любой необходимой величины.

Устройство вентиляторов (дымососов)

Дымососы производительностью до 100 000 м3 ч, а также все дутьевые вентиляторы, выполняют в виде центробежных машин одностороннего всасывания с консольным расположением крыльчатки. Дымососы обозначают маркой Д, а дутьевые вентиляторы -маркой ВД. Дымососы и дутьевые вентиляторы одного типоразмера имеют одинаковую конструкцию и размеры, за исключением того, что в дымососах детали, непосредственно соприкасающиеся с газами, усилены с запасом на золовой износ.

Центробежный насос (и вентилятор) консольного типа представляет собой крыльчатку, заключенную в улитку. Крыльчатка надета на вал, опирающийся на консольный подшипник. Вал непосредственно соединен с валом электродвигателя муфтой. Электродвигатель и консольный подшипник размещены на раме, которая болтами скрепляется с фундаментом. К всасывающему патрубку дымососа присоединен направляющий аппарат. В корпусе вентилятора имеются входное и выходное отверстия. Воздух или дымовые газы, поступающие внутрь крыльчатки через входное отверстие, под действием центробежной силы закручиваются лопатками, отбрасываются к стенкам корпуса и выталкиваются через выходное отверстие вентилятора. Благодаря образующемуся во входном отверстии разрежению в вентилятор (дымосос) непрерывно подсасывается воздух или дымовые газы, а в выходном патрубке поддерживается давление выталкиваемых воздуха или газов.

Вопросы к размышлению:

-

Ч

то такое деаэрация воды?

то такое деаэрация воды? -

Как устроен деаэратор смешивающего типа?

-

Что такое вакуумная деаэрация?

-

Какое значение в работе котла-утилизатора имеют питательные насосы?

-

Чем должны быть оборудованы питательные насосы?

-

Как классифицируются водяные экономайзеры по материалу изготовления и схеме соединения с котлом?

-

Чем отличаются "кипящие" и "некипящие" водяные экономайзеры?

-

Каковы достоинства и недостатки чугунных водяных экономайзеров?

-

Каково назначение пароперегревателя?

-

10.Как поступает в топку воздух, необходимый для горения

-

топлива и удаляются дымовые газы? 11.Что такое естественная тяга и искусственная тяга?

-

12. Какие элементы создают сопротивления воздушного и газового трактов котла-утилизатора?

-

13. Какие преимущества имеет искусственное дутье в топку?

-

14. Как устроены и работают вентиляторы (дымососы)?

-

15.Чем характеризуется работа центробежного вентилятора (дымососа)?

2.4. Эксплуатация котлов-утилизаторов и вспомогательного оборудования

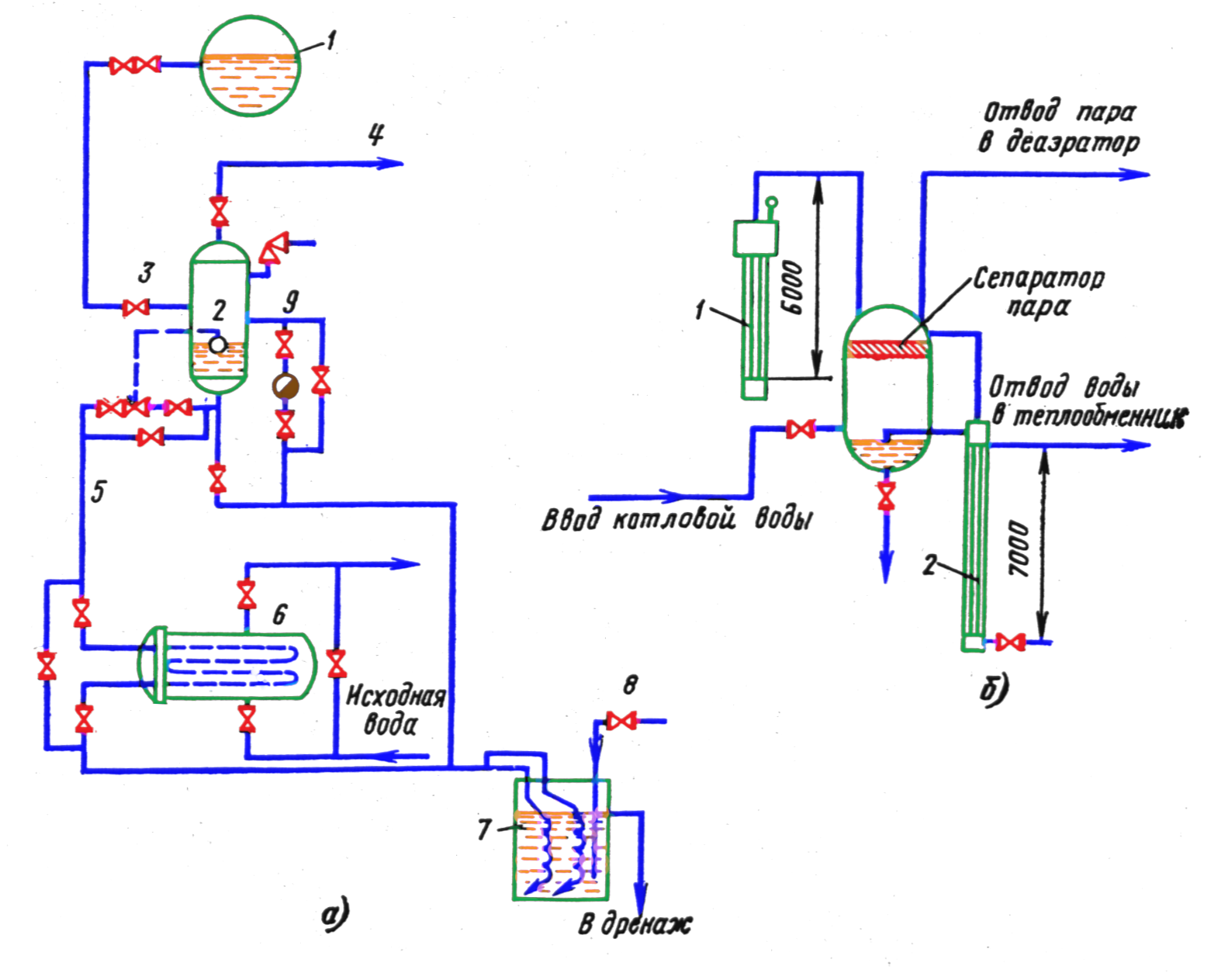

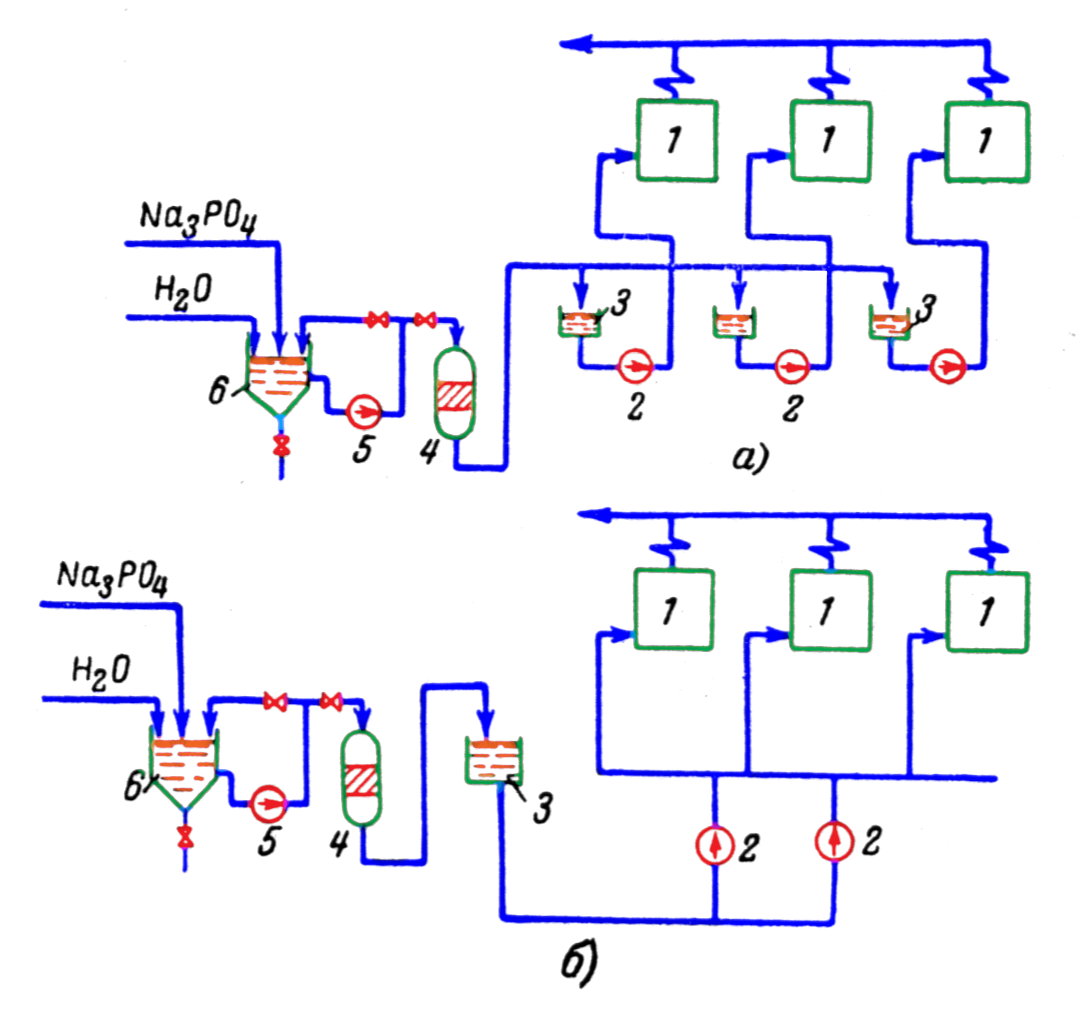

2.4.1. Схема получения химочищенной воды для питания КУ

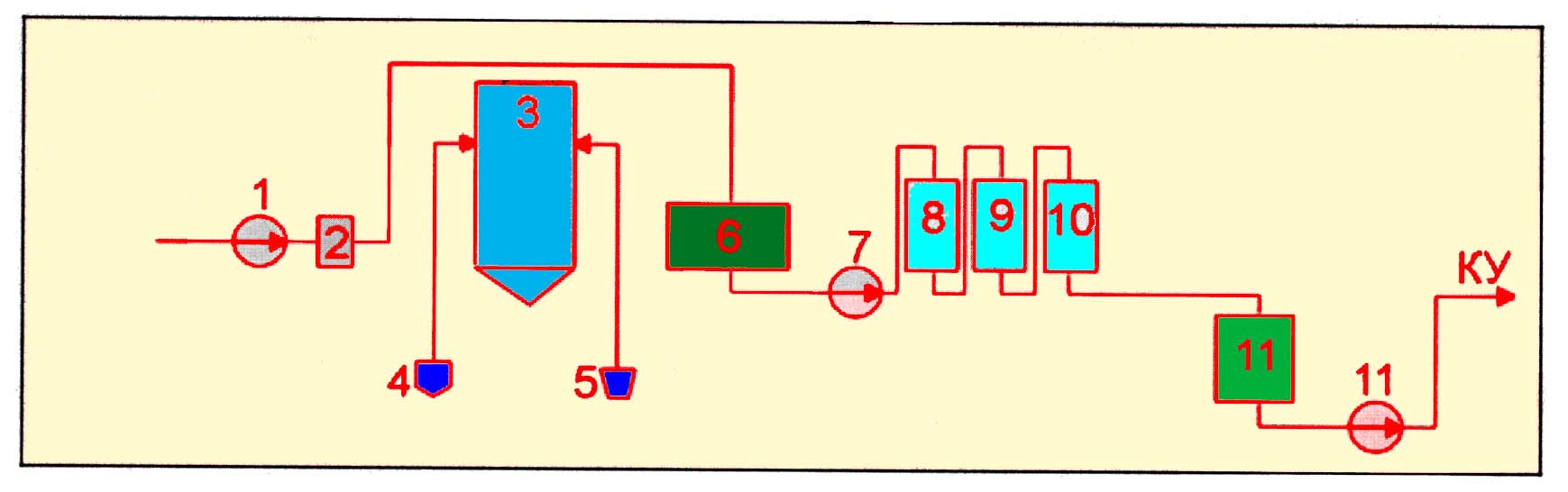

Питание котлов-утилизаторов осуществляется химочищенной водой, получаемой на установке "Химводоочистка" по схеме: известкование с коагуляцией и двухступенчатое Na-катионирование.

Исходная вода (Рис. 10) из коллектора насосами сырой воды 1 подается через теплообменники 2 для ее подогрева в осветлители 3. Одновременно в осветлители для умягчения и осветления воды подается известковое молоко 4 и раствор железного купороса 5. Концентрация известкового молока 052-0,7% и зависит от жесткости исходной воды и нагрузки на осветлитель.

Известкованная вода после осветлителей поступает в резервуары 6, из которых насосами 7 откачивается на группу механических фильтров 8 для задержания вынесенного шлама с осветлителей.

Схема получения химочищенной воды для питания котлов-утилизаторов

Рис. 10

Вода после механических фильтров направляется на группу Na-катионитовых фильтров I ступени 9, где она умягчается до жесткости 100 мкг-экв/кг. После фильтров I ступени вода поступает на группу Na-катионитовых фильтров II ступени 10, где жесткость воды понижается до 5 мкг-экв/кг. Вода с фильтров II ступени поступает в резервуары химочищенной воды 11, откуда насосами 12 подается на котлы-утилизаторы.

2.4.2. Получение пара в котлах-утилизаторах

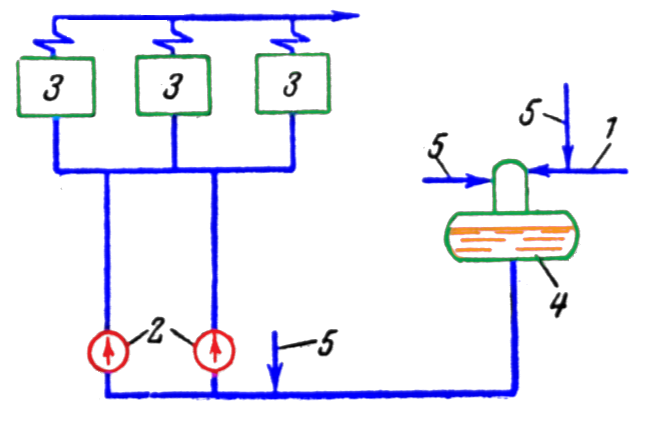

Котлы-утилизаторы с принудительным движением теплоносителя в испаряющихся поверхностях нагрева выполнены аналогично показанному на Рис. 14.

Производительность таких агрегатов зависит от количества газов, теплота которых утилизируется. Котлы выпускаются заводами-изготовителями на производительность от 6 до 43 т/ч при давлении пара 1,1; 1,8 или 4,5 МПа (11,18 и 45 кг/с2) и при различном состоянии пара от насыщенного до перегретого с температурой - 400°С.

Из барабана и вертикального циклона вода поступает в насос 2, прокачивающий воду и пароводяную смесь через испаряющие поверхности 3 (трубы 32 3 мм), и снова поступает в барабан. Пройдя сепарирующие устройства, пар поступает в перегреватель 4, из которого выходит к потребителю. Регулирование температуры пара нет.

Питательная вода поступает в водяной экономайзер, выполненный из одного или двух пакетов труб 5, и противотоком поднимается вверх, а затем попадает в барабан 1. Поверхности нагрева подвешены или опираются на балки, расположенные в газоходах и связанные с несущим каркасом. Очистка поверхности нагрева может быть выполнена дробью, обдувкой или обмывкой. Котлы поставляются крупными блоками и могут быть установлены при полуоткрытой компоновке.

Организация движения воды в испарительных поверхностях нагрева

Для обеспечения надежной работы и расчетной производительности котельного агрегата большое значение имеет правильная организация движения воды в испарительных, поверхностях нагрева. Надежная работа может быть обеспечена только в том случае, когда вода, движущаяся в кипятильных и экранных трубах, работающих при повышенной температуре, создает необходимое охлаждение металла этих труб, так как снижение механической прочности металла при повышении температуры может привести к разрушению их. Расчетная паропроизводительность достигается тем, что при правильно организованном движении воды и пароводяной смеси обеспечивается эффективное использование всех труб испарительной поверхности нагрева котла.

Испарительные поверхности нагрева котельного агрегата экранного типа

Рис. 11

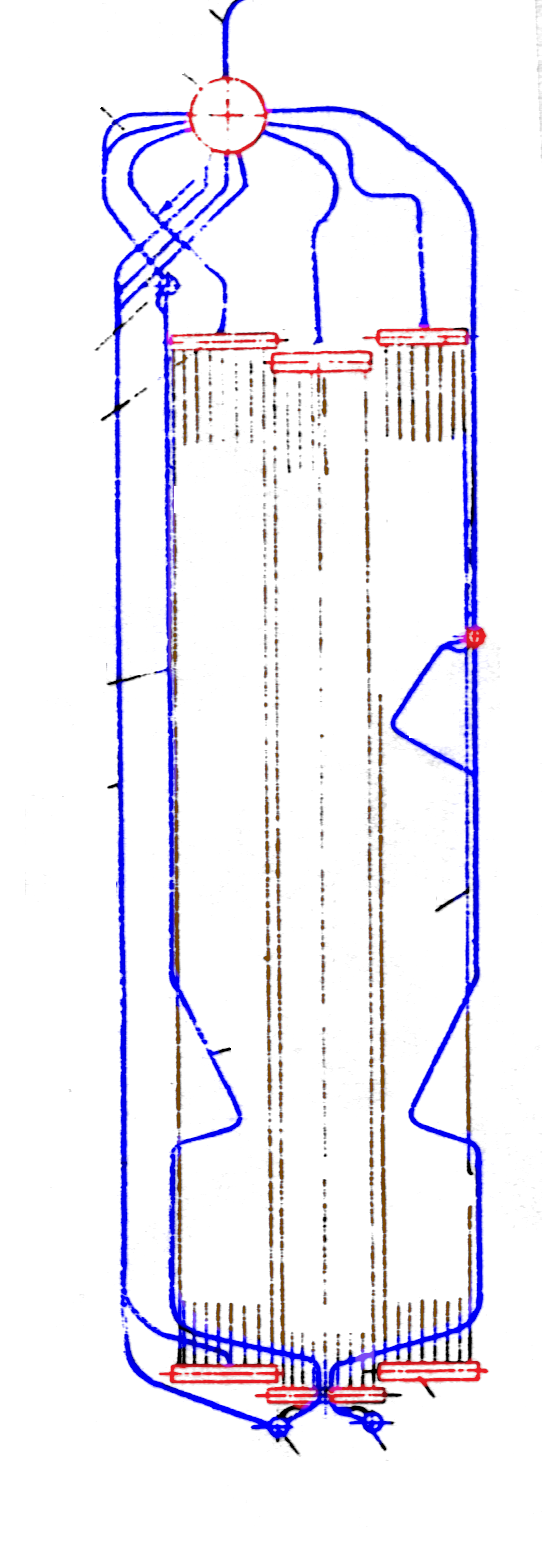

Естественная циркуляция в кипятильных и экранных трубах происходит под действием гравитационных сил, обусловливаемых разностью плотностей воды и пароводяной смеси, находящихся в поле тяготения. Для возможности возникновения естественной циркуляции должен существовать замкнутый циркуляционный контур (рис. 12), состоящий из двух систем вертикальных или наклонных труб, соединенных последовательно и заполненных водой. Если этот контур попадает в такие условия, что одна система труб обогревается больше, чем другая, или одна система труб обогревается, а другая-нет, то вода, заполняющая контур, приходит движение, причем находящаяся сильно обогреваемых трубах вода начинает подниматься, а находящаяся в менее обогреваемых или совсем не обогреваемых трубах - опускаться. Причиной, вызывающей это движение, является уменьшение плотности воды в более обогреваемых трубах в результате повышения ее температуры. Вследствие этого давление на воду в нижней части контура, вызванное силой тяготения, становится неодинаковым и вода приходит в движение. Если подвод тепла к контуру приведет к парообразованию в обогреваемых трубах, то это еще больше увеличит разность плотностей воды и пароводяной смеси, и скорость движения - циркуляция усилится.

Схема контура естественной циркуляции воды

Рис. 12

Скорость циркуляции будет возрастать с увеличением обогрева трубы, так как при этом усиливается интенсивность парообразования в трубе и в большей степени уменьшается плотность пароводяной смеси. Так как причиной возникновения естественной циркуляции является сила тяжести, то естественная циркуляция будет происходить тем эффективнее, чем выше будет величина ускорения силы тяжести и наоборот.

Отношение количества воды, вошедшей в испарительный контур, к количеству пара, который вырабатывается за то же время этим контуром, называют кратностью циркуляции. Для котлов с естественной циркуляцией кратность циркуляции колеблется от 8 до 50.

Паровые котлы, как правило, имеют по два - три более параллельно работающих циркуляционных контура. Например, испарительная поверхность нагрева котла ДКВР, показанная на рис. 13, имеет три циркуляционных контура: один, образуемый кипятильными трубами котла и два образуемые экранами. Часть питательной воды, поступающей в верхний барабан 1 котла по группе кипятильных труб, являющихся опускными проходит в нижний барабан 3. Здесь вода разделяется на три потока - один из них по группе кипятильных труб, являющихся подъемными, возвращается в верхний барабан в виде пароводяной смеси, а два других по соединительным трубам 4 проходят в нижние коллекторы 5 экранов, затем в экранные трубы и, наконец, также в виде пароводяной смеси, в верхний барабан копа Другая часть питательной воды, поступающей в котел, из верхнего барабана котла по опускным трубам 7 также поступает в коллекторы 5 увеличивая надежность их питания.

Испарительные поверхности нагрева вертикально-водотрубного котла.

Рис. 13

В циркуляционных контурах экранного котельного агрегата (рис. 12) вода из барабана 2 по опускным водоподводящим трубам 8 поступает в передний и задний нижние коллекторы 9 и в нижние боковые коллекторы 10. Из названных коллекторов вода распределяется по экранным трубам 6 и 7, покрывающим стены топки. Поднимаясь по экранным трубам вода под действием лучистой теплоты факела частично испаряется, образуя пароводяную смесь. Из экранных труб пароводяная смесь по соединительным трубам 3 поступает в барабан 2, в котором пар отделяется от воды и выходит из барабана по паропроводу 1, а вода возвращается в циркуляционный контур.

Нарушение циркуляции обычно вызывается тепловой и гидравлической неравномерностью работы параллельно включенных труб. В этом отношении различают опрокидывание циркуляции, возникновение свободного уровня воды в трубах и расслоение потока пароводяной эмульсии.

Под опрокидыванием циркуляции понимают явление, когда в результате общих нарушений нормального режима работы котла (неравномерное распределение температуры по ширине котла, шлакование и др.) слабо обогреваемые подъемные трубы, выведенные в водяной объем котла, начинают работать как опускные. Так как при этом скорость воды в этих трубах обычно оказывается незначительной и непостоянной, то образующиеся в воде паровые пузыри попеременно либо очень медленно всплывают, либо так же медленно сносятся потоком вниз. Происходящее при этом объединение паровых пузырей может достигнуть предела когда значительная часть трубы заполняется паром. Это вызывает резкое повышение температуры стенки трубы, так как величина коэффициента теплоотдачи от стенки трубы к пару в несколько десятков раз меньше величины коэффициента теплоотдачи от стенки трубы к кипящей воде. Если при этом температура стенки трубы превысит допустимую по условиям прочности металла, труба может разорваться.

Свободный уровень воды может образоваться в слабо обогреваемых трубах, выведенных в паровое пространство барабана, при параллельной работе их с сильно обогреваемыми трубами. В этом случае может возникнуть такой режим, при котором вся циркулирующая вода начнет поступать только в сильно обогреваемые трубы. В результате в слабо обогреваемых трубах появится свободный уровень воды, так как высота столба воды в них, уравновешивающая высоту столба более легкой пароводяной смеси в сильно обогреваемых трубах, станет меньше высоты трубы. Отрезок трубы над свободным уровнем окажется заполненным паром; охлаждение этой части трубы из-за малой теплоотдачи от внутренней ее поверхности к пару прекратится, и труба может постепенно нагреться до опасной температуры и разорваться.

Расслоение потока может возникнуть при движении пароводяной смеси небольшой скоростью горизонтальных и слабонаклонных трубах: по нижней части трубы начинает двигаться вода, а по верхней - пар. В результате такого расслоения отвод тепла от верхней части трубы уменьшается, что может привести к чрезмерному повышению температуры металла и разрыву трубы.

Нарушение интенсивного охлаждения кипятильных труб, наступающее при опрокидывании циркуляции, образовании свободного уровня в трубах и расслоении пароводяной смеси, может привести к аварийному выходу котла из работы,

Кратность циркуляции в котлах с многократной принудительной циркуляцией составляет 5-10.

Основной особенностью работы котлов с многократной принудительной циркуляцией является неравномерное распределение воды по параллельно включенным трубам контура, которое проявляется значительно сильнее, чем в котлах с естественной циркуляцией. Это объясняется тем, что в контурах котельных агрегатов с принудительной циркуляцией гидродинамическое сопротивление труб оказывается значительно большим, чем в контурах с естественной циркуляцией. Указанная неравномерность распределения воды приводит к значительной неравномерности - разбегу величин энтальпии пароводяной смеси на выходе из различных труб контура, что может повлечь за собой перегрев металла тех труб, в которые поступает мало воды, и как следствие к их разрушению. Такую неравномерность устраняют установкой в трубах дросселирующих шайб.

2.4.3. Эксплуатация деаэратора

Требования к режиму эксплуатации

Основные условия, обеспечивающие полное удаление газов (О2, СО2) из питательной воды в термическом деаэраторе, следующие:

а) нагрев воды до температуры насыщения, соответствующей давлению в деаэраторе, и тонкое разделение и распыливание воды при нагревании для увеличения поверхности воды, контактирующей с паром, в целом ускорение процесса деаэрации. Для большей термической устойчивости деаэраторной установки давление внутри деаэратора должно поддерживаться в пределах 1,15-1,25 ата, что соответствует температуре кипения воды 104-106°С;

б) тщательное (автоматическое) регулирование подачи греющего пара, обеспечивающее поддержание постоянной температуры воды в деаэраторе;

в) достаточные сечения для подвода пара в деаэратор;

г) достаточное время пребывания воды в деаэраторе;

д) хорошее удаление воздуха из деаэратора (тщательная вентиляция деаэратора) через открытый воздушник при наличии охладителей паровоздушной смеси (охладителей выпара).

Для питания деаэратора желательно применять пар, слегка перегретый (на 5-10°С). Применение более перегретого пара снижает возможную гидравлическую нагрузку колонки деаэратора.

Основные неполадки в работе деаэраторов

Основные неполадки в работе деаэраторов следующие:

а) периодическое появление в воде кислорода и свободной углекислоты (что обнаруживается по отдельным анализам). Причины: резкие изменения уровня воды в деаэраторе вследствие значительных колебаний в работе питательного насоса, плохая работа регулятора уровня или (при ручной регулировке) упуск уровня и последующая подача значительного количества химочищенной воды; резкое изменение давления в колонке деаэратора; периодическая подача большого количества холодного конденсата вследствие установки перекачивающих насосов чрезмерно большой производительности;

б) гидравлические удары в деаэраторе. Причины: неравномерное поступление воды в колонку, вследствие чего трубопроводы, подводящие воду, временами частично заполнены водой, частично паром;

в) срывы гидравлических затворов. Причины: подача чрезмерного количества пара, недостаточная высота гидрозатвора или утечка воды в гидрозатворе;

г) иногда наблюдается устойчивое повышение содержания кислорода и свободной углекислоты в питательной воде;

д) иногда наблюдаются случаи отрывания крышки колонки деаэратора атмосферного типа. Причины: чрезмерное повышение давления пара в деаэраторе, отсутствие или неисправность регулятора давления и отсутствие или неисправность гидрозатвора.

Мероприятия по предупреждению повреждений и дефектов в работе деаэраторов

Для обеспечения надежной работы деаэраторов необходимо:

а) снабжать деаэраторы автоматическими регуляторами уровня и давления. Давление воды у регулятора уровня деаэраторов атмосферного типа следует держать не менее 2 ата, а давление греющего пара перед ними - в пределах 1,25-2,0 ата;

б) следить, чтобы температура поступающей в деаэратор воды была не ниже 55-60°С;

в) не допускать превышения расчетной производительности деаэраторов;

г) следить, чтобы питание деаэраторов водой производилось непрерывно и по возможности равномерно, без резких колебаний;

д) в схемах, где от линии химочищенной воды, идущей к деаэраторам атмосферного типа, имеются отводы на другие нужды (расходные баки) предусмотреть установку на указанных отводах ограничительных шайб;

е) следить, чтобы количество выпара составляло не менее 1,5 - 2 кг/т деаэрированной воды;

ж) чтобы отвод деаэрированной воды из бака-аккумулятора к питательным насосам ( во избежание попадания различных взвесей, оседающих на дне бака-аккумулятора) осуществлялся трубой, расположенной на высоте 200-300 мм от дна бака, с забором воды по всей ширине (длине) бака;

з) производить периодическую продувку бака-аккумулятора (режим продувки устанавливается специальной инструкцией);

и) тщательно следить за состоянием контрольно-измерительных приборов и автоматики;

к) поддерживать постоянно максимально возможный запас воды в баках-аккумуляторах;

л) для упрощения контроля за состоянием тарелок рекомендуется устраивать на деаэраторных головках попарно друг против друга патрубки 100-125 мм, закрытые глухими съемными фланцами. Такие патрубки целесообразно устанавливать против верхних тарелок, а у деаэраторов атмосферного типа - также между второй и третьей, третьей и четвертой тарелками;

м) следить, чтобы теплоизоляция поверхности деаэраторных колонок и баков-аккумуляторов находилась в исправном состоянии;

н) устанавливать на деаэраторах регистрирующие кислородомеры.

2.4.4. Эксплуатация питательных насосов

Оснащение питательных насосов

Оснащение питательных насосовДля обеспечения нормальной эксплуатации питательного насоса он должен быть оборудован: обратным клапаном на нагнетательном патрубке; устройством для автоматического включения рециркуляции у вновь устанавливаемых насосов и для ручного включения рециркуляции у уже работающих насосов, необеспеченных автоматической рециркуляцией; автоматическим устройством для запуска резервного насоса (АВР) при снижении давления в нагнетательной магистрали; манометрами на всасывающем и нагнетательном патрубках питательной воды, термометрами на подшипниках с принудительной смазкой, гильзами для термометров на маслопроводах до и после маслоохладителя и амперметром у электродвигателя насоса.

Основные причины повреждений и дефектов

Основные причины повреждений и дефектов в работе питательных насосов:

Основные причины повреждений и дефектова) срыв подачи ("запаривания" насосов) из-за недостаточного подпора воды на всасывающей стороне насосов при данной температуре воды;

б) выход из строя отдельных элементов насоса из-за недостатков конструкции или эксплуатации (повреждение дисков, уплотняющих колец и пр.);

в) ненормальная работа электродвигателя;

г) неисправность обратных клапанов питательных насосов;

д) нарушение смазки и повреждение подшипников насоса, электродвигателя;

Срыв питательных насосов. Причины срыва подачи ("запаривания") питательных насосов:

а) упуск воды в баках-аккумуляторах деаэраторов при отсутствии или отключении автоматических регуляторов уровня воды в деаэраторе и неудовлетворительном ручном регулировании уровня дежурным персоналом, неисправность запорной арматуры;

б) из-за отсутствия на разгрузочных линиях от питательных насосов обратных клапанов и ограничивающих шайб при параллельном включении разгрузочных линий на общую разгрузочную магистраль;

в) из-за неправильных переключений на питательных магистралях при переходе с одного питательного насоса на другой;

Основные мероприятия по обеспечению надежной работы питательных насосов

Для обеспечения надежной безаварийной работы питательных насосов необходимо:

Мероприятия по обеспечению надежной работы питательных насосов1) периодически (по графику) производить проверку включения питательных электронасосов от АВР. Резервные питательные насосы опробовать один раз в месяц при максимально возможной производительности их. Резервные насосы должны находиться в постоянной готовности к пуску, для чего у них должны быть открыты задвижки на всасывающем и нагнетательном патрубке;

2) на случай срыва питательных насосов из-за "запаривания" или упуска воды в деаэраторе оборудовать аварийный подвод во всасывающий коллектор питательных насосов холодного конденсата (или в крайнем случае химочищенной воды);

3) от каждого питательного насоса устраивать отдельную разгрузочную (рециркуляционную) линию с ограничением расхода (диафрагмой). Разгрузочную линию направить в деаэраторы или питательные баки (а не во всасывающую линию питательных насосов);

4) вывесить у задвижек на нагнетательных патрубках насосов плакаты, что разгрузочную линию следует включать: при пуске насоса, при пуске на холостом ходу и при снижении нагрузки до предельно допустимой по надежности работы насоса (обычно 20% от номинальной его производительности);

5) при выводе насоса в резерв или в ремонт разрешается отключать его двигатель только после закрытия нагнетательной задвижки (при предварительном открытии линии рециркуляции);

6) особое внимание обращать на температуру подшипников питательных насосов;

7) обеспечить на рабочих местах питательных насосов наличие схем и инструкций по обслуживанию питательной установки с точным соответствием нумерации вентилей и задвижек, имеющейся в натуре.

2.4.5. Эксплуатация водяных экономайзеров

Основные виды неполадок и повреждений

Основные виды повреждений и неполадок водяных экономайзеров следующие:

а) коррозия;

б) свищи в сварке;

в) разверка температуры в параллельно работающих змеевиках вследствие гидравлической неисправности;

г) трещины в местах ввода змеевиков в барабан котла; внутреннее загрязнение труб экономайзера накипью или рыхлым шламом;

д) механический износ (эрозия);

е) вибрация и искривление змеевиков при их неудовлетворительном креплении;

ж) разрыв ребристых или гладких труб у чугунных экономайзеров;

з) неплотность фланцевых или лючковых соединений.

В экономайзерах "кипящего" типа возникают повреждения отводящих труб экономайзера, соединяющих его с барабаном котла. На указанных трубах нередко появляются поперечные трещины. Основная причина аварий - образование паровых "пробок" в отводящих трубах вследствие неравномерного распределения воды по змеевикам (особенно, если скорость входа воды в змеевики занижена).

Иногда наблюдаются трещины типа межкристаллитных в местах ввода концов змеевиков водяных экономайзеров в барабан котла, если эти вводы не имеют соответствующих защитных рубашек.

Механический износ (эрозия) наружных поверхностей экономайзера происходит в результате истирания труб золой, содержащихся в дымовых газах. Наиболее подвержены износу золой участки труб, расположенные по периметру газохода, и верхние витки змеевиков.

О разрыве и появлении значительного свища в трубе водяного экономайзера можно узнать по следующим признакам:

а) понижению уровня воды в водоуказательных стеклах (несмотря на подпитку котла) и значительному расхождению между показаниями водомера и паромера;

б) шуму в области водяного экономайзера;

в) появлению влаги и пара через неплотности обмуровки и золовой воронки под экономайзером;

Гидравлические удары в отключаемом водяном экономайзере происходят из-за чрезмерно высокого подогрева воды в них. Особенно они опасны для чугунных экономайзеров. При появлении гидравлических ударов следует немедленно отключить экономайзер с газовой стороны. Гидравлические удары могут также наблюдаться у неотключаемых экономайзеров вследствие скопления воздуха или пара в верхних точках экономайзера при растопке котла и недостаточном открытии или отсутствии воздушных кранов, а также при неисправности обратных клапанов на питательных линиях перед водяным экономайзером.

Основные мероприятия по предупреждению повреждений водяных экономайзеров

Для предупреждения повреждений водяных экономайзеров необходимо осуществлять следующие мероприятия:

1) наладить работу деаэраторов;

2) во избежании перегрева воды в некипящих экономайзерах и появлении гидравлических ударов:

-

следить, чтобы температура воды на выходе из этих экономайзеров была ниже температуры кипения не менее чем на 40-50°С;

-

экономайзеры, имеющие обходные газоходы и обводные питательные линии, выключать по газовой стороне на время растопки котлов;

-

при растопке котлов, оборудованных неотключаемыми экономайзерами, производить прокачку через них воды;

3) систематически проверять работу предохранительных клапанов, установленных на отключаемых водяных экономайзерах;

4) производить систематическую (не реже одного раза в смену) обдувку экономайзеров, не допуская заноса последних золой. Места наибольшего отложения золы в газоходах отмечать в ремонтном журнале котлоагрегата;

5) своевременно устранять обнаруженные газовые перекосы в области водяного экономайзера;

6) систематически проверять отсутствие присосов через кладку и обшивку котлоагрегата;

7) отводящие трубы от экономайзера в котел выводить за обмуровку или тщательно изолировать их;

8) при остановке котлоагрегата на капитальный ремонт -придерживаться примерно следующего порядка:

-

гидравлическое испытание экономайзера;

-

после наружной очистки змеевиков произвести измерение их диаметра;

9) при ремонте чугунных экономайзеров особенно часто проверять состояние уплотнительных поверхностей фланцев труб и калачей;

10) в случае повреждения змеевиков экономайзера и невозможности остановки котла на длительный срок для замены этих змеевиков, они могут быть закорочены;

11) если в котельной вблизи ремонтируемого котлоагрегата температура окажется ниже нуля, необходимо после гидравлического испытания котлоагрегата спустить воду из котла и водяного экономайзера, чтобы предотвратить их замораживание;

12) о выполненном ремонте водяного экономайзера должен быть составлен подробный акт с перечислением всех произведенных работ.

2.4.6. Эксплуатация пароперегревателей

Условия работы пароперегревателей

Металл змеевиков пароперегревателя работает в весьма сложных условиях: температура среды, протекающей в трубах пароперегревателя, а также температура их стенок значительно выше, чем в кипятильных или экранных трубах. Вследствие этого металл змеевиков пароперегревателя сильно реагирует на повышение их температуры.

Работа пароперегревателя в значительной степени зависит от качества поступающего в него насыщенного пара.

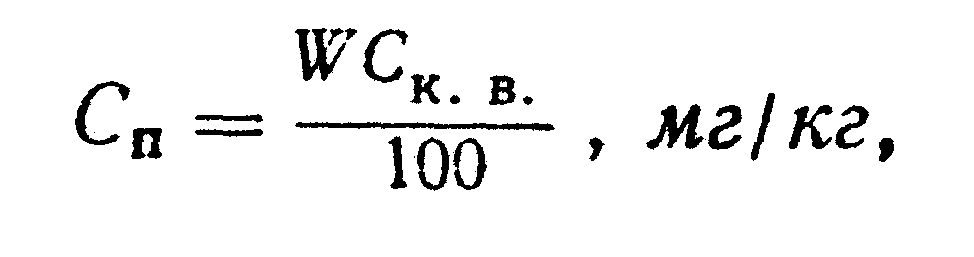

Загрязнение насыщенного пара уносимыми из барабана капельками воды вызывается как конструктивными недостатками котла, так и причинами режимного характера. К конструктивным дефектам относятся наличие мертвых зон в паровом пространстве барабана, вызывающих на отдельных участках парового объема местные повышения скорости пара, неудачный ввод пароводяной смеси в барабан, неправильный отвод дренажа из сухопарника и сепарационных устройств или неудовлетворительное устройство последних и пр. К причинам режимного характера относятся: перегрузка и резкие колебания нагрузки котла, повышение сверх допустимого для данной нагрузки содержание солей в котловой воде, повышенный уровень воды в барабане, неравномерное по длине барабана распределение его паровой нагрузки (тепловой перекос) или неравномерное по длине барабана солесодержание котловой воды (химический перекос) и др.

Загрязнение насыщенного пара в котлах-утилизаторах возникает из-за уноса с паром капелек котловой воды, содержащей растворенные соли и в том числе мелкодисперсный шлам.

Для каждого котла в зависимости от его конструкции, качества котловой воды и давления пара существует предельная нагрузка, после превышения которой качество пара начинает резко ухудшаться. Эта нагрузка называется критической.

Если содержание солей в котловой воде превышает определенную величину (критическое солесодержание), зависящую в основном от состава солей и давления пара, то в барабане на поверхности воды наблюдается образование слоя пены. Пенообразованию способствует повышенное содержание в котловой воде солей едкого натра и других щелочей, фосфатов, а также масла. При интенсивном пенообразовании отдельные хлопья пены с содержащимися в ней солями периодически или непрерывно увлекаются паром из барабана в пароперегреватель. Отложение солей в змеевиках пароперегревателя ведет к их пережогу.

Качество пара значительно ухудшается также при резких колебаниях нагрузки котла (в том числе и при нагрузках ниже критической). Например, при мгновенном значительном увеличении расхода пара из котла происходит резкое падение давления и быстрое вскипание воды в нем.

Пароперегреватели часто повреждаются в период растопки и остановки котлов. При растопке котла до включения его в магистраль и после отключения от магистрали необходимо производить тщательную продувку пароперегревателя.

Промывка пароперегревателей

Пароперегреватели нормально работающих котлов в той или иной степени заносятся солевыми отложениями, которые, как правило, состоят из хорошо растворимых в воде соединений натрия. Чтобы устранить возможность накопления отложений, пароперегреватели регулярно промываются во время ремонта котлов.

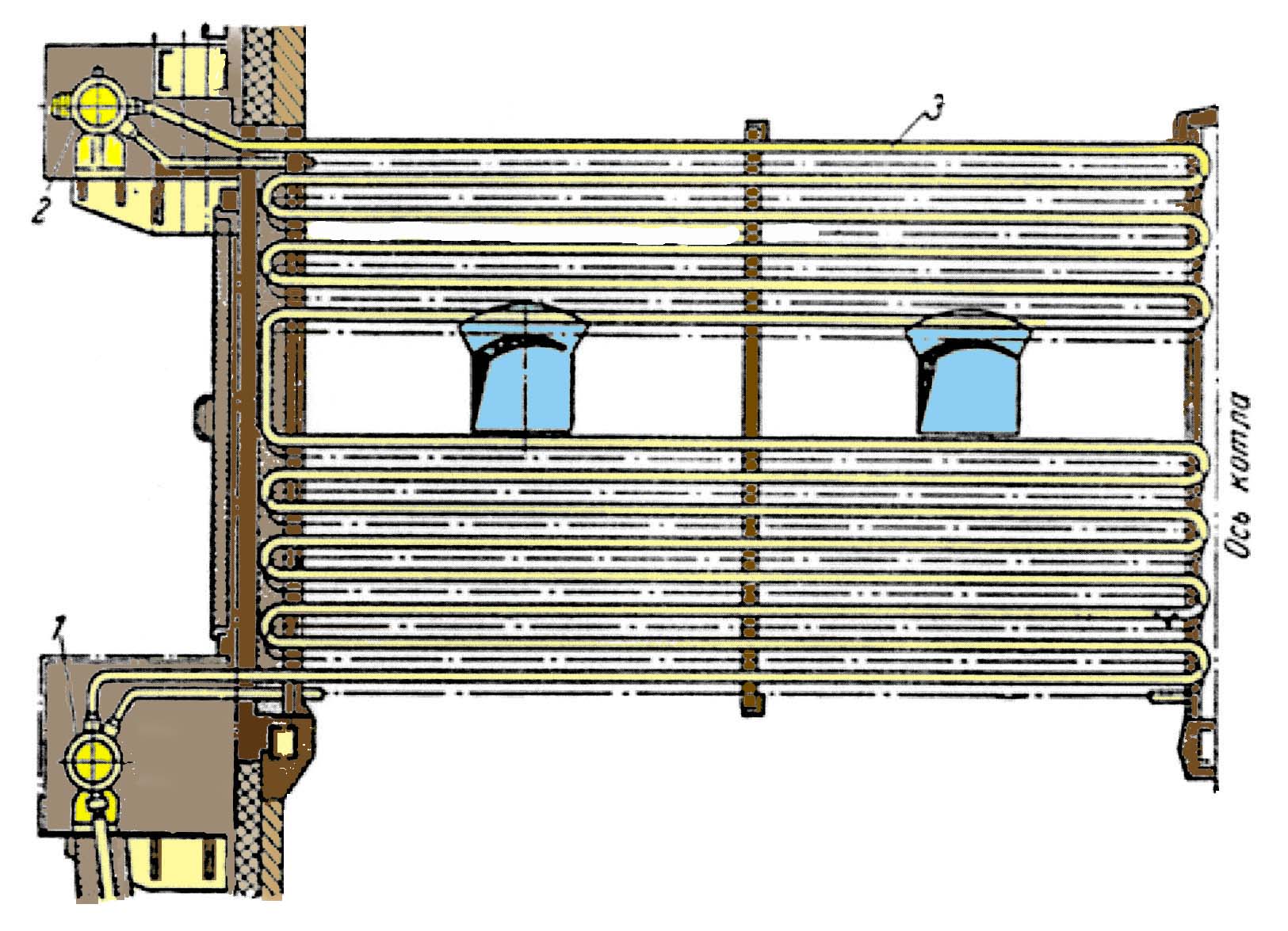

Промывка может быть общей или индивидуальной. При общей промывке воду (обычно питательную или конденсат) подают в коллектор перегретого пара 1, из которого она по всем змеевикам поступает в барабан котла. Если коллектор насыщенного пара 2 имеет дренажную линию, то промывочную воду сбрасывают в дренаж помимо котла. Перед промывкой пароперегреватель заполняется водой и оставляется в таком состоянии на 1-2 часа.

Достоинства общей промывки:

-

Достоинствалегко осуществима на котлах всех типов;

-

требует небольшой затраты времени и труда.

Недостатки общей промывки:

-

Недостаткине гарантирует удаления отложений со всех змеевиков перегревателя. Это происходит потому, что по загрязненным змеевикам, имеющим большее сопротивление, чем чистые, будет протекать меньшее количество воды, и они могут остаться не отмытыми;

-

малые скорости движения воды по трубкам перегревателя.

Индивидуальная промывка, при которой промывается каждый змеевик в отдельности, лишена этих недостатков, но зато она требует затраты значительно большего времени и отличается трудоемкостью.

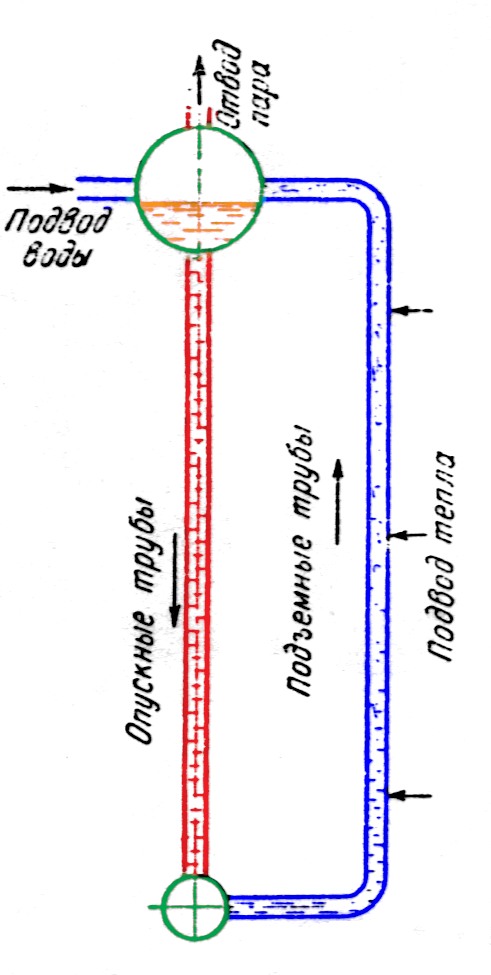

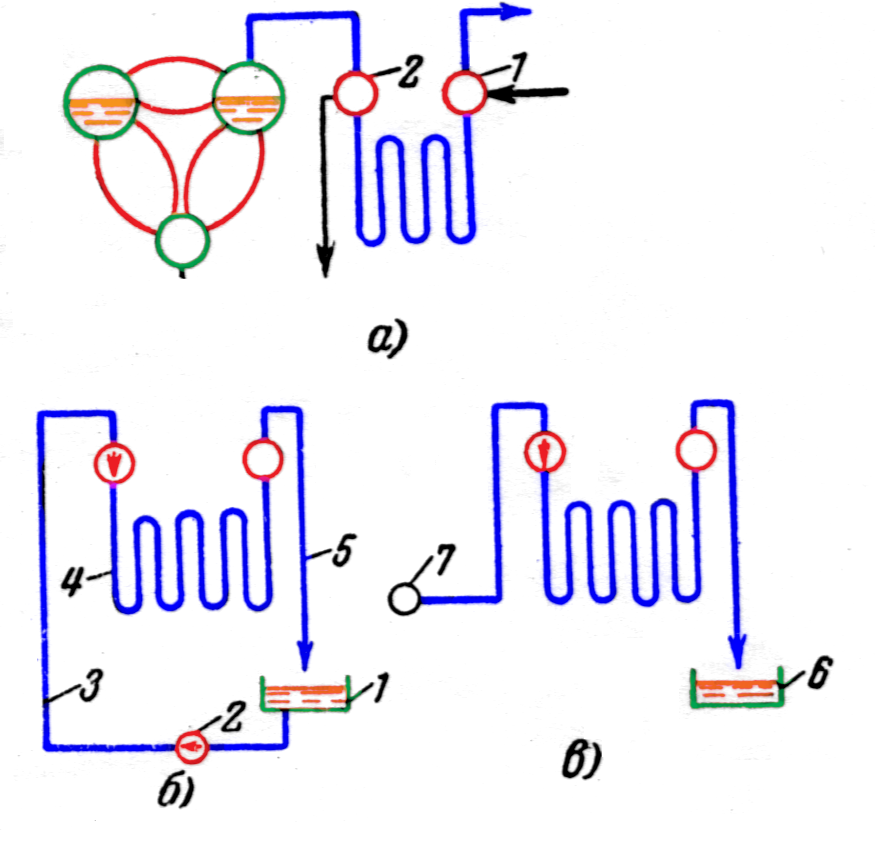

Схемы промывки пароперегревателей.

Рис. 14

А - общая промывка; Б - замкнутая; В - разомкнутая.

Применяются две схемы индивидуальной промывки: замкнутая (рис. 16,б) и разомкнутая (проточная, рис. 16,в). Промывка производится в следующем порядке. Перед промывкой пароперегреватель заполняется водой и оставляется на несколько часов. Затем, если промывка производится по замкнутой схеме, бачок 1 объемом примерно 0,3-0,5м³ заполняется водой и пускается насос 2. Подаваемая им по шлангу 3 вода проходит змеевик 4 и шлангом 5 вновь отводится в бачок.

Недостаток замкнутой схемы заключается в том, что уже после первого прохода через змеевик вода становится мутной, так что последующая промывка змеевика производится уже грязной водой. Этот недостаток устранен в проточной схеме, в которой змеевик промывается все время чистой водой, поступающей в него из напорной магистрали 7. Пройдя змеевик, вода собирается в бачке 6, объем которого должен вместить всю промывочную воду. Длительность промывки одного змеевика обычно не превышает 2-3 мин. Промывку производят до чистой воды, затем анализируют в химической лаборатории на жесткость и солесодержание. Промывка считается завершенной при жесткости и солесодержании в промывочной воде такими же, как в исходной.

Основные виды повреждений пароперегревателей и их причины

Виды повреждений пароперегревателейОсновные виды аварий пароперегревателей следующие:

а) пережог змеевиков пароперегревателя из-за чрезмерно высокой температуры пара общий или в отдельных змеевиках (тепловая развертка) или из-за отложения солей в них;

б) пароводяная коррозия;

в) механический износ золой или паром;

г) вырывание концов змеевиков из мест их вальцовки в коллекторах;

д) повреждение коллекторов;

Повреждение змеевиков при общей повышенной температуре пара за перегревателем обычно происходит в результате эксплуатационных и конструктивных причин, например: при переходе на сжигание низкосортного топлива; понижении (против проектной) температуры питательной воды, поступающей в котел; при загрязнении или шлаковании поверхностей нагрева экрана и кипятильного пучка, расположенного до пароперегревателя, или неудовлетворительном омывании их газами, вследствие чего температура газов в области пароперегревателя повышается; при значительном избытке воздуха в топке или значительном недостатке его (вследствие чего может происходить догорание газов в газоходе пароперегревателя); при слишком высоком расположении факела в топке; большом отборе насыщенного пара; слишком большой непрерывной продувке; завышенной поверхности нагрева пароперегревателя; неправильном расположении газовых перегородок в области первого котельного пучка, снижающим его тепло-восприятие и т.п.

Особенно часто змеевики пароперегревателя выходят из строя при заносе их солями.

При неудовлетворительном качестве насыщенного пара и заносе змеевиков солями ухудшается передача тепла от стенки к пару, и температура стенок змеевиков может достигнуть недопустимо большой величины.

Пароводяная коррозияПри повышении температуры пара, протекающего в змеевиках, допустимой для данной стали, может появиться так называемая пароводяная коррозия змеевиков пароперегревателей. При этом сталь окисляется водяным паром, в результате чего образуются газообразный водород, уносимый потоком пара, и черная магнитная закись - окись железа Fe3O4.

Обычно пароводяная коррозия змеевиков пароперегревателя распространяется в них равномерно в виде более или менее толстого слоя окислов (окалины) на поверхности металла. Основным фактором пароводяной коррозии является чрезмерная для данной марки стали температура перегретого пара (и соответственно температура стенки тру бы). Так, для змеевиков из малоуглеродистой стали допустимая величина перегрева пара составляет 425°С. При этом температура стенок отдельных труб может кратковременно достигать 475-500°С.

Причины повышения температурыОсновные причины значительного повышения температуры перегретого пара - это понижение температуры питательной воды, повышение влажности или зольности топлива, повышение коэффициента избытка воздуха в топке, отбор насыщенного пара из барабана помимо пароперегревателя, чрезмерная поверхность нагрева пароперегревателя, повышенная нагрузка котлоагрегата и пр.

Основными причинами понижения температуры перегретого пара являются:

Причины понижения температуры перегретого параа) недостаточная поверхность нагрева пароперегревателя;

б) загрязнение наружной поверхности нагрева пароперегревателя;

в) повышенная влажность пара, броски воды с паром и внутренние загрязнения змеевиков пароперегревателя вследствие неудовлетворительной работы сепарационных устройств;

г) переход на сжигание более качественного топлива, вследствие чего уменьшается объем газов, проходящих через пароперегреватель;

д) чрезмерное развитие радиационных поверхностей топки;

е) работа топки при малых избытках воздуха;

ж) плохое омывание пароперегревателя газами из-за неудачного расположения в газоходе и т.д.

Основные мероприятия по предупреждению повреждений и дефектов в работе пароперегревателей

Для предотвращения пережога змеевиков пароперегревателей и недопустимого повышения или понижения температуры перегретого пара необходимо:

-

обеспечить режим котловой воды и качество пара в соответствии с требованиями режимной карты;

-

вновь устанавливаемые котлы производительностью более 20 т/ч оборудовать приборами для регистрации качества пара;

-

производить систематическую обдувку поверхностей нагрева котла и перегревателя;

-

не допускать большого отбора насыщенного пара от котла на хозяйственные и другие нужды;

-

обеспечить нормальную работу имеющихся регуляторов питания и сниженных указателей уровня воды;

-

при всех капитальных ремонтах котлов производить индивидуальную промывку змеевиков пароперегревателей, имеющих лючковые коллекторы, и общую промывку остальных пароперегревателей;

-

тщательно следить за состоянием и работой пароохладителей;

-

при растопках котлов регулировать продувку пароперегревателей таким образом, чтобы температура в продувочной линии не превышала 350-400°С (для перегревателей, изготовленных из углеродистой стали);

-

в случае появления пережога змеевиков или чрезмерного повышения температуры перегретого пара выяснить причины их появления;

-

особое внимание следует обращать на наладку топочного режима, не допускать значительного присоса воздуха в топку, зашлакования экранных и кипятильных труб, расположенных до пароперегревателя;

-

все отклонения от нормального состояния следует отмечать в формуляре, который должен храниться в паспорте или ремонтном журнале данного котлоагрегата;

-

не допускать длительной работы котлов с поврежденными (имеющими свищ или разрыв) змеевиками пароперегревателя;

Регулирование температуры перегретого пара

Пар, вырабатываемый котлом-утилизатором, должен по давлению и температуре соответствовать требованию потребителей. Отклонения параметров от нормальных могут отражаться на надежности и экономичности работы аппаратов, использующих этот пар. Например, снижение температуры перегретого пара на 15-20% может неудовлетворительно сказаться на процессе в технологической колонне. Повышение температуры пара сверх допускаемой опасно для самого пароперегревателя, выходные змеевики которого не рассчитаны на столь высокие температуры.

Наиболее распространено регулирование температуры перегретого пара поверхностными пароохладителями, представляющими собой трубчатый теплообменник, который обычно размещают во входном или промежуточном коллекторе пароперегревателя. Охлаждение пара достигается путем отвода от него тепла питательной водой, часть которой пропускают по трубкам теплообменника. Из теплообменника питательная вода возвращается в питательную линию, так что тепло, отнятое от пара в пароохладителе, не теряется, а возвращается в котел. Изменяя количество воды, подаваемое в пароохладитель, можно изменить количество отнятого пара. Обычно через пароохладитель пропускают 30-60% общего расхода воды.

Факторы, влияющие на температуру перегретого пара

Температура перегретого пара зависит от:

-

нагрузки котла-утилизатора;

-

избытка воздуха и режима работы топки;

-

температуры питательной воды;

-

чистоты поверхностей нагрева котла-утилизатора и пароперегревателя;

-

от величины отбора насыщенного пара от котла-утилизатора;

При увеличении нагрузки котла доля общего тепла, воспринимаемая радиационными поверхностями в топке (экраны, первые ряды кипятильных труб) уменьшается, температура дымовых газов в газоходе пароперегревателя и их скорость заметно возрастают и каждый килограмм пара в пароперегревателе получает больше тепла, температура перегретого пара повышается. Наоборот, при снижении нагрузки котла температура пара в конвективном пароперегревателе падает.

При увеличении избытка воздуха в топке температура топочных газов уменьшается; одновременно ухудшается радиационная передача тепла топочным экранам и первым рядам кипятильных труб, в результате чего температура газов на выходе из топки почти не уменьшается. Количество же топочных газов и скорости их в газоходе пароперегревателя увеличиваются, вследствие чего возрастает и температура пара.

При снижении температуры питательной воды КУ для получения того же количества пара приходится увеличивать подачу топлива в топку, из-за этого увеличивается количество и температура дымовых газов, обогревающих пароперегреватель, и возрастает температура перегрева пара.

Наружное и внутреннее загрязнение пароперегревателя ухудшает передачу тепла и при прочих равных условиях ведет к снижению температуры перегретого пара. Загрязнение поверхностей нагрева котла ведет к повышению температур дымовых газов по всему тракту и к необходимости увеличения при той же нагрузке расхода топлива, а это ведет к повышению температуры перегретого пара.

При отборе от КУ насыщенного пара при том же количестве вырабатываемого перегретого пара в топке сжигается больше топлива; в газоход пароперегревателя поступает больше дымовых газов и с более высокой температурой; каждый килограмм пара в пароперегревателе получает больше тепла и температура перегретого пара повышается.

2.4.7. Эксплуатация тяго-дутьевых устройств

Причины ухудшения тяги

Имеются две группы причин ухудшения тяги в КУ:

а) из-за неудовлетворительной работы дымососов;

б) из-за увеличения количества дымовых газов и сопротивлений газоходов;

Производительность и напор, развиваемый дымососом, могут снизиться из-за недоброкачественного ремонта с неправильной установкой лопаток, износа лопаток, неплотностей кожуха и больших присосов воздуха через них и по валу, а также из-за неполного открытия лопаток направляющего аппарата или заслонок.

Сопротивления газоходов протоку дымовых газов увеличиваются:

-

при увеличении количества газов из-за ненормального избытка воздуха в топке и присосов его в газоходах;

-

при наружном загрязнении поверхностей нагрева отложениями золы, уноса, шлака и при изменении расстояний между трубами.

При дальнейшем увеличении газового сопротивления КУ, превышающем располагаемый напор дымососа, его производительность снижается, о чем можно судить по уменьшению нагрузки электродвигателя. Улучшение тяги может быть достигнуто только уменьшением сопротивлений газового тракта.

Вопросы к размышлению.

-

Какой водой осуществляется питание котлов-утилизаторов?

-

Каким образом достигается расчетная паропроизводительность КУ?

-

Что такое естественная циркуляция?

-

Что такое кратность циркуляции?

-

Какие виды нарушения циркуляции Вы знаете?

-

Какие требования предъявляются к режиму эксплуатации деаэраторов?

-

Назовите основные неполадки в работе деаэраторов?

-

Чем должны быть оснащены питательные насосы?

-

Каковы основные причины повреждений питательных насосов?

-

Какие повреждения и неполадки могут быть у водяных экономайзеров?

-

В каких условиях работают пароперегреватели КУ?

-

Какая нагрузка КУ является критической?

-

Какие виды промывок пароперегревателей Вы знаете?

-

Каковы достоинства и недостатки общей промывки пароперегревателей?

-

Какие схемы индивидуальной промывки пароперегревателей Вы знаете?

-

Когда промывка пароперегревателя считается завершенной?

-

Каковы основные виды аварий пароперегревателей?

-

В каких случаях понижается температура перегретого пара?

-

Когда повышается температура перегретого пара?

-

Как осуществляется регулирование температуры перегретого пара?

-

От чего зависит температура перегретого пара?

-

Каковы причины ухудшения тяги?

-

Какой способ регулирования воздушного дутья и тяги является более экономичным?

2.5. Водно-химический режим котлов-утилизаторов

2.5.1. Задачи водно-химического режима

Задачи ВХРПравильно и рационально организованный водно-химический режим (ВХР) должен обеспечивать:

-

надежную, безопасную, экономичную и экологически совершенную эксплуатацию котла, его элементов и вспомогательного оборудования;

-

снижение интенсивности образования всех видов отложений на внутренних поверхностях нагрева котла и элементах пароводяного тракта;

-

предотвращения всех типов повреждений внутренних поверхностей из-за коррозии;

-

получение чистого пара в соответствии с требованиями режимной карты;

Водно-химический режим КУ - это комплекс мероприятий, обеспечивающих надежную и экономичную эксплуатацию. К таким мероприятиям относятся:

-

систематический контроль за качеством химочищенной, питательной и котловой воды, парового конденсата, насыщенного и перегретого пара;

-

принятие всех необходимых мер, направленных на устранение причин, вызвавших отклонения от нормируемых показателей качества пара и воды;

-

соблюдение режима периодических продувок;

-

регулирование величины непрерывной продувки с целью поддержания оптимального солевого баланса котловой воды;

-

промывка оборудования от отложений;

-

внесение всех необходимых записей в вахтовый журнал и журнал химического контроля за водным режимом.

2.5.2. Показатели качества воды и пара

Показатели качества воды и параПоказателями качества являются: жесткость, щелочность, водородный показатель, прозрачность, содержание кислорода, содержание железа, содержание нефтепродукта, солесодержание. Основной показатель качества насыщенного и перегретого пара -это его солесодержание.

Основным показателем качества воды является ее жесткость. Общая жесткость характеризуется суммарным содержанием растворенных в воде солей кальция и магния. Карбонатная жесткость характеризуется содержанием в воде солей двууглекислого кальция и магния, которые при нагревании легко распадаются, выделяя углекислый газ, уходящий из котла с паром, и твердые отложения - накипь, оседающую на поверхностях котла.

Карбонатная накипь может быть твердой, рыхлой, а также порошкообразной (шлам). Некарбонатная жесткость характеризуется содержанием в воде сульфатов, силикатов, хлоридов и других солей кальция и магния, которые выпадают из воды только при ее испарении. Постепенно концентрация этих солей в воде при этом повышается, они оседают на поверхностях котла в виде твердой, часто трудноудаляемой накипи. Такова, например, кремниевая накипь. Жесткость измеряется в милиграмм-эквивалентах солей на 1 кг воды.

Щелочностью называется общее содержание в воде веществ, обуславливающих при диссоциации или в результате гидролиза повышенную концентрацию ионов ОН-. В зависимости от того, какой анион присутствует в воде - НСО, СО или ОН- щелочность называют соответственно бикарбонатной, карбонатной, гидратной. Щелочность измеряется в милиграмм-эквивалентах на 1 кг воды. Щелочность является технологическим показателем процесса очистки воды при обработке ее известью на ХВО.

Водородный показатель - это отрицательный логарифм концентрации иона водорода, обозначается рН, величина безразмерная. Нейтральная среда имеет рН=7, при рН<7 - среда кислая, при рН>7 - среда щелочная. Этот показатель приобретает большой значение в процессах коррозии оборудования.

Прозрачность косвенно характеризует количество содержащихся в воде взвешенных веществ. Она выражается в сантиметрах высоты столба воды, налитой в специальный стеклянный цилиндр, сквозь который еще возможно чтение печатного шрифта (прозрачность по шрифту).

Содержание железа - это количество железа в воде в микрограммах на 1 кг воды. Этот показатель влияет на коррозию металла оборудования.

Содержание кислорода - важный показатель качества питательной воды, измеряется в миллиграммах на 1 кг воды, влияет на коррозию металла оборудования.

Содержание нефтепродукта - это количество нефтепродукта в миллиграммах на 1 кг воды.

Солесодержание - это общее количество солей в воде или паре, выраженное в миллиграммах на 1кг воды.

Ответственным за водно-химический режим является начальник установки, в оперативном плане проведение водного режима осуществляет старший оператор. Для надежной эксплуатации КУ необходим систематический контроль за качеством химочищенной, питательной, котловой воды, конденсата, пара. Правильность контролируемых показателей качества пара и воды зависит от соблюдения правил отбора проб.