- Преподавателю

- Технология

- Исследовательская работа учащихся по предмету

Исследовательская работа учащихся по предмету

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Левберг А.П. |

| Дата | 06.10.2014 |

| Формат | docx |

| Изображения | Есть |

Государственное образовательное автономное учреждение

начального профессионального образования Амурской области

«Профессиональный коммунально-строительный лицей»

города Белогорск

ОБЛАСТНОЙ КОНКУРС НАУЧНО - ИССЛЕДОВАТЕЛЬСКИХ РАБОТ

«НАУКА. ТЕХНИКА. ЖИЗНЬ»

Тема: «ВЫБОР СПЛАВА

ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВС»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА

по предмету «Материаловедение»

профессия «Автомеханик»

Работу выполнили:

Пыхтин Артём, Козлов Сергей

учащиеся 1 курса, группы 51

Научные руководители:

Левберг Александра Петровна -

мастер производственного обучения

Симоненко Людмила Николаевна -

преподаватель химии

г. Белогорск

2013г.

Содержание

Стр.

I. Введение ………………………………………………………………………………………………...3

Проблемы научного исследования 5

Актуальность исследования 5

Цели исследования 5

Задачи исследования 5

Выбор объекта и предмета исследования 6

Гипотеза исследования 6

Методы исследования 6

II. Исследовательская …………………………………………………………………………………...7

-

Анализ условий работы материала и комплекс технических требований к нему 7

-

Поиск и обоснованный выбор материала на основе заданных параметров 8 Алюминий 9

Алюминиевые сплавы 9

-

Выбор методов и оборудования для определения структуры и свойств материалов 17

III. Вывод …………………………………………………………………………………………… 23

IV. Список использованной литературы ………………………………………………………….. 24

V. Приложения…………………………………………………………………………(прилагаются)

-

ВВЕДЕНИЕ

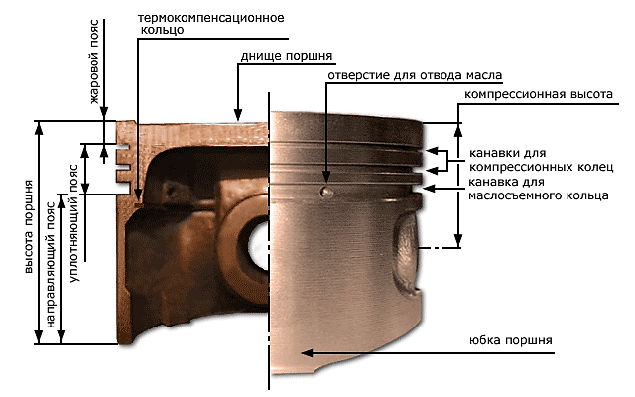

Время диктует бурное развитие автомобильного транспорта для народного потребления. Появление в настоящее время большого количества автомобилей, которые отличаются не только современным дизайном, но и мощностью, привело к необходимости в разработке и получению новых конструкционных материалов, применяемых для изготовления узлов и механизмов ДВС. Двигатель - это «сердце» автомобиля, в котором поршень (рис.1,2) - наиболее ответственная и специфичная деталь, и занимает центральное место в процессе преобразования химической энергии топлива в тепловую, а затем в механическую. Поэтому он должен быть прочным, способным выдерживать значительные механические нагрузки и тепловые удары, обладать высокой износостойкостью рабочих поверхностей, низким трением при минимально возможном зазоре в цилиндре. И это только часть свойств, которые необходимо учитывать при выборе материала, конструировании и производстве поршней для двигателей.

рис.1 рис.2

Разработка и изготовление современных поршней - задача особая. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуемы.

Какие же требования предъявляются к этой детали?

Во-первых, поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

Во-вторых, представляя собой вместе с цилиндром и поршневыми кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ.

В-третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие.

В-четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Таким образом, все проблемы этой важной детали двигателя можно разделить на две большие группы.

Первая - это тепловые процессы. Вторая, значительно более многообразная - механические свойства поршня:

-

температура в камере сгорания может достигать более 2000 0С, соответственно температура поршня без риска потери прочности материала, не должна превышать 350 0С;

-

давление в камере сгорания может достигать 80 атмосфер, при таком давлении поршень испытывает нагрузку на днище свыше 4-х тонн. Соответственно, толщина стенок и днища поршня должна выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведёт к росту массы двигателя;

-

при выборе материала для поршня необходимо учитывать тепловое расширение материала и исключить возможность заклинивания поршня в цилиндре, ведь зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и минимальное трение;

-

материал для изготовления и его изготовление должен быть дешёвым и отвечать условиям массового производства.

Итак, идеальный поршень в таких жестоких условиях должен быть легким и абсолютно жестким, т. е. никак не менять свою форму. Тепловые нагрузки не должны его деформировать. Его вес должен быть близок к нулю. Износ от контакта с сопряженными деталями должен отсутствовать. Совершенно понятно, что нет в природе материалов, отвечающих всем этим требованиям. Прежде чем остановиться на материалах, из которых изготавливают поршни, попробуем понять, почему такие требования предъявляются к поршням. Если раньше ресурс двигателя до проведения капитального ремонта составлял около 100000 км пробега, то сегодня он возрос до 250000 км. Причем конструкторы двигателей ставят перед собой новые задачи по увеличению ресурса до 300000 км и выше, используя новые материалы для изготовления поршня.

Поскольку к поршням, как к изделию, предъявляются очень высокие требования, такие же высокие требования предъявляются и к материалам, из которых изготавливаются поршни, они должны:

-

иметь малый удельный вес, но при этом быть достаточно прочными;

-

иметь низкий коэффициент температурного расширения;

-

не изменять своих механических свойств (прочности) при изменении температур;

-

иметь высокую теплопроводность и теплоёмкость;

-

иметь низкий коэффициент трения в паре с материалом, из которого изготовлены стенки цилиндров;

-

обладать высокой коррозийной стойкостью;

-

иметь высокую сопротивляемость износу;

-

не изменять своих физических свойств под воздействие нагрузок, вызывающих усталостное разрушение материала;

-

быть недорогими, общедоступными и легко поддаваться всем видам обработки, например, литью в процессе производства.

Проблема исследования:

Обосновать выбор сплавов, на основе которых изготавливается поршень двигателя внутреннего сгорания.

Актуальность исследования: в связи с возросшими требованиями к техническим характеристикам автомобилей, к мощности ДВС, с появлением новых материалов, используемых для изготовления деталей ДВС, в том числе и поршней, появилась необходимость выбора материала, который должен сочетать в себе лучшие свойства: лёгкость, прочность, долговечность для обеспечения надежной работы двигателя.

Объектом исследования: поршень двигателя внутреннего сгорания.

Предмет исследования: сплавы для изготовления поршня, отвечающие современным требованиям, предъявляемые к деталям ДВС.

Цель работы: исследование свойств алюминиевых сплавов в сравнении с алюминием для выбора сплава с улучшенными свойствами, используемого в производстве поршня ДВС.

Цель достигается решением следующих задач:

-

проведение самостоятельных и коллективных исследований свойств сплавов, из которых изготавливаются поршни;

-

использование теоретических знаний, получаемых при изучении учебных дисциплин и междисциплинарных курсов: «Материаловедение», «Химия», «Техническое обслуживание и ремонт автомобилей» при практическом исследовании сплавов;

-

исследование свойств алюминиевых сплавов, применяемых в производстве поршней для автомобилей;

-

научное обоснование качества сплавов, применяемых в настоящее время для производства поршней;

-

воспитание требовательности к себе, аккуратности и точности в выполнении задания, научной объективности.

Гипотеза исследования: если учесть требования, предъявляемые к техническим характеристикам, которым должен соответствовать поршень и правильно выбрать материал, с необходимыми свойствами для этой детали, то улучшаться эксплуатационные свойства ДВС, что обеспечит долговечность и надежность двигателя.

Методы решения задач: научно - поисковый и исследовательский методы, через изучение литературы по данной теме и выполнение экспериментальной части.

-

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

1. Анализ условий работы материала и комплекс технических требований к нему

Без преувеличения, поршень - главная деталь автомобильного двигателя, во многом определяющая его облик. Поршень эволюционировал вместе с развитием двигателей и достиг высокой степени совершенства. Конструктивные особенности поршня должны строго соответствовать характеристикам мотора. В противном случае возможны неоправданные материальные затраты при производстве и эксплуатации двигателя.

Требования к конструкции поршня определяются его функциональным назначением, той ролью, которую он играет в слаженно функционирующем техногенном организме, называемом поршневым ДВС. Поршень - это элемент, который воспринимает энергию, выделяющуюся при сгорании заряда топливовоздушной смеси. Поршень должен обладать высокой износостойкостью рабочих поверхностей и низким трением при минимально возможном зазоре в цилиндре.

Перечень того, что поршень должен, можно продолжить, но и упомянутых требований будет достаточно, чтобы понять, насколько непросто их удовлетворить. Тем более, что при этом нужно сделать главную деталь двигателя еще и максимально легкой.

Механические нагрузки на поршень.

Во время работы двигателя на поршень оказываются значительные механические нагрузки, постоянно меняющиеся как по направлению, так и по величине. Даже во время спокойного, равномерного движения автомобиля по дороге коленчатый вал двигателя вращается со скоростью приблизительно 3000 об/ мин. Двигатели многих спортивных автомобилей имеют максимальную скорость вращения коленчатого вала до 12000 об/мин, а двигатели болидов Формулы 1 раскручиваются до 19000 об/мин.

Можно представить, какие большие инерционные нагрузки действуют на поршень, даже если просто предположить, что коленчатый вал двигателя вращается от постороннего источника энергии. Но на поршень также оказывается воздействие усилия сжимаемых газов на такте сжатия и особенно полезное воздействие расширяющихся газов на такте рабочего хода. Максимальное давление в камере сгорания высокофорсированного двигателя достигает 80 - 100 атмосфер, давление в камере сгорания обычного автомобиля 55 - 60 атмосфер. И если принять, что диаметр поршня среднего автомобиля равен 92 мм, в момент максимального давления поршень испытывает усилие от 5,3 до 6,6 тонн. Так что можно сказать, что поршень автомобиля, как и другие детали кривошипно-шатунного механизма, испытывает огромные механические нагрузки.

Температурные нагрузки на поршень

Откуда появляется тепло, оказывающее воздействие на поршень? Первый, но не основной, источник этот трение. Во время работы двигателя поршень перемещается с большой скоростью, при этом он постоянно трётся о стенки цилиндров.

Но в основном тепло, воздействующее на поршень, появляется при сгорании топливовоздушной смеси в цилиндре двигателя. Температура сгоревших в цилиндре газов: O2, галогенов, O3, H2, N2, - может достигать 2000º - 2500ºС. Под воздействием этих газов и высоких температур разрушаются все конструкционные материалы, из которых изготавливаются детали современных двигателей внутреннего сгорания. Поэтому необходимо отводить тепло от наиболее нагруженных в тепловом режиме деталей двигателя и, разумеется, от поршней.

Самая горячая часть поршня это его днище, поскольку оно непосредственно соприкасается с горячими рабочими газами. Далее тепло распространяется от днища поршня в направлении юбки.

Ясно, что подвести охлаждающую жидкость, циркулирующую в системе охлаждения к поршню невозможно, поскольку поршень во время работы двигателя перемещается с большой скоростью. Поэтому необходимо сконструировать поршень и поршневые кольца так, чтобы он излишнее тепло через поршневые кольца и юбку передавал стенкам цилиндра двигателя. Если этого не сделать, то температура поршня будет высокой, и соответственно начнётся разрушение поршня под действием механических нагрузок и оплавление под действием высокой температуры, т.е. без необходимого отвода тепла, поршень, сделанный из алюминиевого сплава, расплавится через несколько минут работы двигателя.

Из общего количества тепла, отводимого от поршня, приблизительно 50% - 60% отводится поршневыми кольцами, некоторая часть тепла отводится во внутренне пространство поршня и рассеивается во внутреннем пространстве картера или через поршневой палец передаётся на шатун и тоже рассеивается во внутреннем пространстве картера двигателя. Вообще поршень любого двигателя частично охлаждается топливовоздушной смесью. Причем чем богаче смесь, там больше она может забрать энергии от поршня.

Другим способом терморегулирования поршня, является вплавление в алюминиевое тело (поршень) стальных термостабилизирующих пластин. Термостабилизирующие пластины, при полном прогреве поршня, позволяют снизить радиальное расширение поршня приблизительно в два раза по сравнению с поршнем, полностью изготовленным из алюминиевого сплава.

Масса поршня - параметр, который отражает степень совершенства его конструкции. Для среднестатистического двигателя современного легкового автомобиля он составляет 300-350 г. Допустим, что массу поршня пришлось увеличить граммов на 50. Казалось бы, пустяк. Теперь умножим «привес» на годовую программу производства поршней (обычно это несколько миллионов изделий) и получим несколько «лишних» вагонов стратегического металла (алюминия). Кстати, металла недешевого. Ведь это только у нас некоторые производители изготавливают поршни из вторсырья. На Западе для этой цели используют только первичные алюминиевые сплавы, иначе невозможно гарантировать качество продукции.

Напомним, что поршень совершает колебательные движения в цилиндре с частотой до 100 раз в секунду. При этом максимальная скорость его перемещения на отрезке пути длиной 70-80 мм достигает 25 м/с, а возникающие тысячекратные перегрузки превращают каждый лишний грамм в несколько килограммов избыточной нагрузки. Нагрузка передается на поршневой палец, шатун, коленчатый вал и, наконец, воспринимается блоком двигателя. Увеличение массы поршня однозначно отражается на массе каждой из этих деталей, тем более что они работают в циклическом режиме, провоцирующем усталостные явления. В результате исходные граммы «на выходе» превращаются в десятки килограммов качественного металла. Еще раз множим на объем производства двигателей, приплюсуем сюда повышение расхода топлива за счет больших потерь на трение и массы мотора, увеличение вредных выбросов в атмосферу, прочие неучтенные последствия. Это убедительно доказывает, что поршень - действительно наиболее важная деталь двигателя, должен быть ещё и лёгким, что во многом определяет его конструкцию, производственные затраты, экономичность и экологичность.

Каков же он, материал для поршня? Какой материал обладает таким рядом ценных свойств, которые бы удовлетворяли требованиям данной детали?

2. Поиск и обоснованный выбор материала на основе заданных параметров.

Из анализа условий работы детали и комплекса требований к нему, а также его экономических показателей известно, что для изготовления поршней в настоящее время в основном используют алюминиевые сплавы, реже серый чугун, а также композиционные материалы, и в отдельных случаях стали.

Рассмотрим в качестве возможного материала: алюминий и сплавы на основе алюминия.

Достоинства алюминиевых поршней велико:

-

малая масса (как минимум на 30 % меньше по сравнению с чугунными);

-

высокая теплопроводность (в 3-4 раза выше теплопроводности чугуна), обеспечивающая нагрев днища поршня не более 250 °C, что способствует лучшему наполнению цилиндров и позволяет повысить степень сжатия в бензиновых двигателях;

-

имеет хорошие антифрикционные свойства.

Алюминиевые сплавы имеют малую плотность, что позволяет снизить массу поршня и, следовательно, уменьшить инерционные нагрузки на элементы цилиндропоршневой группы и КШМ, что отвечает нашим условиям. При этом упрощается также проблема уменьшения термического сопротивления элементов поршня, что в сочетании с хорошей теплопроводностью, свойственной данным материалам, позволяет уменьшать теплонапряженность деталей поршневой группы. К положительным качествам алюминиевых сплавов следует отнести малые значения коэффициента трения в паре с чугунными или стальными гильзами.

Однако поршням из алюминиевых сплавов присущ ряд серьезных недостатков, основными из которых являются невысокая усталостная прочность, уменьшающаяся при повышении температуры, высокий коэффициент линейного расширения, меньшая, чем у чугунных поршней, износостойкость и сравнительно большая стоимость.

Алюминий

Среди металлов алюминий по распространенности в природе занимает первое место, по практическому использованию - второе (после железа). Алюминий - химический элемент, находящийся в третьей группе периодической системы Д.И. Менделеева. Атомный номер алюминия 13, атомная масса 26,98, температура плавления 660 С, плотность 2,7 г/см3, полиморфных превращений не имеет, обладает решеткой гранецентрированного куба (рис.3) с периодом а = 0,4041 нм.

Рис.3

Алюминий отличается от других металлов малой плотностью, высокими пластическими и коррозионностойкими свойствами за счет тонкого слоя оксидной пленки (t0плавл.= 20000С), высокими тепло- и электропроводимостью, а также отражательной способностью.

Благодаря таким свойствам алюминий находит применение почти во всех отраслях промышленности - авиационной, машиностроительной, строительной, химической и других.

В зависимости от содержания примесей алюминий разделяют на сорта: технический, высокой чистоты и особой чистоты.

В таблице 1 приведены марки алюминия, его химический состав (предназначенного для производства полуфабрикатов методом горячей или холодной штамповке и ковке).

Таблица 1. Алюминий деформируемый

Обозначение марок

Химический состав, %

Сумма примесей

Прочие примеси

(каждая в отдельности)

Алюминий высокой чистоты

АДоч

АДч

0,001

0,005

0,020

0,05

Алюминий технической чистоты

АД000

АД00

АД0

АД1

АД

0,02

0,02

0,02

0,05

0,05

0,20

0,30

0,50

0,70

1,2

Данные на алюминий первичный, поставляемый в форме чушек, слитков, используемых для дальнейшей переработки, на который распространяется стандарт ГОСТ 11069-74, приведены в таблице 2.

Таблица 2. Алюминий первичный

Обозначение марок

Химический состав, %

Алюминий, не менее

Примесей не более,

сумма

Алюминий особой чистоты

А 999

99,999

0,001

Алюминий высокой чистоты

А 995

А 99

А 95

99,995

99,99

99,95

0,005

0,010

0,05

Алюминий технической чистоты

А 85

А 8

А 7

А 5

А 0

99,85

99,8

99,7

99,5

99,0

0,15

0,20

0,30

0,50

1,00

Механические свойства алюминия зависят от его чистоты и состояния. Постоянные примеси алюминия, изменяющие его свойства это: Fe, Si, Cu, Zn, Ti. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия.

Алюминий характеризуется высокими технологическими свойствами. Из него могут быть изготовлены любые полуфабрикаты различных габаритов. Благодаря высокой пластичности полуфабрикаты из алюминия легко можно подвергать деформации без существенных нагревов. Обрабатываемость резанием вследствие высокой вязкости у алюминия плохая. Он используется в электротехнической промышленности и теплообменниках. Высокая отражательная способность алюминия используется для производства зеркал, мощных рефлекторов. Алюминий практически не взаимодействует с азотной кислотой, органическими кислотами и пищевыми продуктами за счет оксидной пленки Al2O3. Тонкий слой алюминия (0,05мм) наносят на сплавы металлов для защиты от газовой коррозии.

Основной недостаток алюминия как конструкционного материала - малая прочность, и высокая пластичность, поэтому его обычно сплавляют с небольшим количеством меди, магния, кремния, лития, натрия, такие сплавы называются дуралюминами, магналиями, силуминами.

Алюминиевые сплавы

Алюминиевые сплавы обладают малой плотностью (2,5 - 3,0 г/см 3 ) в сравнении с железоуглеродистыми сплавами - чугуном и сталью, сочетают в себе достаточно хорошие механические свойства и удовлетворительную устойчивость к окислению. По своим прочностным характеристикам и по износостойкости они уступают сталям, некоторые из них также не обладают хорошей свариваемостью, но многие из них обладают характеристиками, превосходящими чистый алюминий.

Особо выделяются алюминиевые сплавы с повышенной пластичностью, содержащие до 2,8% Mg и до 2,5% Mn - они обладают большей, чем чистый алюминий прочностью, легко поддаются вытяжке, близки по коррозионной стойкости к алюминию.

Прочность алюминия (как было выше сказано) незначительна, пластичность высокая, поэтому для изготовления любых изделий, предназначенных к восприятию внешних сил, применяют не чистый алюминий, а его сплавы, которых в настоящее время разработано достаточно много марок.

Типичными представителями алюминиевых сплавов, которые широко используются в производстве, являются:

Дуралюмины - от французского слова dur - твердый, трудный и aluminium - твердый алюминий. Дуралюмины - сплавы на основе алюминия, содержат:

1,4-13% Cu, 0,4-2,8% Mg, 0,2-1,0% Mn, иногда 0,5-6,0% Si, 5-7% Zn, 0,8-1,8% Fe, 0,02-0,35% Ti.

Дуралюмины - наиболее прочные и наименее коррозионно-стойкие из алюминиевых сплавов. Склонны к межкристаллической коррозии. Для защиты листового дюралюминия от коррозии его поверхность плакируют чистым алюминием. Они не обладают хорошей свариваемостью, но благодаря своим остальным характеристикам применяются везде, где необходима прочность и легкость. Наибольшее применение нашли в авиастроении для изготовления некоторых деталей турбореактивных двигателей.

Все дюралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы:

-

классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

-

дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

-

дюраль повышенной жаропрочности (Д19 и ВД17), главным отличием которых является увеличенное отношение Mg/Сu;

-

дюраль повышенной пластичности (Д18), отличается пониженным содержанием меди и магния.

Составы некоторых деформируемых алюминиевых сплавов приведены в таблице 3:

Состав сплава Марки дюралюминов

Химический состав, %

Медь

Марганец

Магний

Кремний

Железо

Д1

3,8 - 4,8

0,4 - 0,8

0,4 - 0,8

0,7

0,7

Д16

3,8 - 4,9

0,3 - 0,9

1,2 - 1,8

0,5

0,5

Д18

2,2 - 3,0

менее 0,2

0,2 - 0,5

0,5

0,5

Д19

3,8 - 4,3

0,5 -1,0

1,7 - 2,3

0,5

0,5

Д20

6,0 - 7,0

0,4 - 0,8

менее 0,05

0,3

0,3

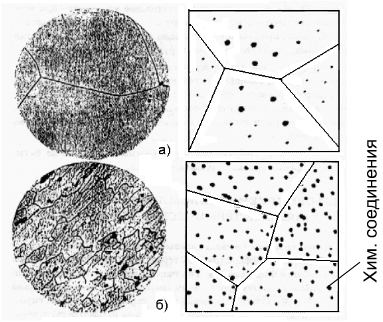

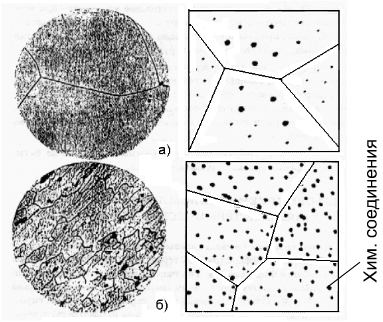

Дюралюмины упрочняются термической обработкой (рис.4а, 4б).

Химические

соединения

Рис.4а Рис.4б

Микроструктура дюралюмина после: а) закалки в воде; б) закалки и искусственного старения.

Наибольшее применение среди дюралюминов нашли сплавы Д1 и Д16. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Дюралюмины повышенной пластичности (Д18) имеют узкое назначение - из них изготовляют заклёпки для машино - и авиастроения. Из сплавов ВД17 и Д19 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах.

Магналии отличаются высокой прочностью и устойчивостью к коррозии в пресной и даже морской воде. Магналии также хорошо устойчивы к воздействию азотной кислоты HNO3 , разбавленной серной кислоты H2SO4, ортофосфорной кислоты H3PO4 а также в средах, содержащих SO2.

Химический состав магналиев: 5-13% Mg, 0,2-1,6% Mn, иногда 3,5-4,5% Zn, 1,75-2,25% Ni, до 0,15% Be, до 0,2% Ti, до 0,2% Zr и др.

Применяются как конструкционный материал в авиастроении, судостроении, машиностроении (сварные баки, заклепки, бензопроводы, маслопроводы), для изготовления арматуры строительных сооружений, для изготовления деталей холодильных установок, для изготовления декоративных бытовых предметов и др.

При содержании Mg выше 6% магналии склонны к межкристаллической коррозии. Обладают более низкими литейными свойствами, чем силумины.

Силумины - сплавы на основе алюминия с большим содержанием кремния (Si)

В состав силуминов входят: 3-26% Si, 1-4% Cu, 0,2-1,3% Mg, 0,2-0,9% Mn, иногда 2-4% Zn, 0,8-2% Ni, 0,1-0,4% Cr, 0,05-0,3% Ti и др.

Действующий в настоящее время стандарт на литейные алюминиевые сплавы (силумины) (ГОСТ 1583-89) предусматривает их деление на 5 групп:

I - сплавы на основе системы А1 - Si - Мg

II - сплавы на основе системы Al - Si - Сu

III - сплавы на основе системы Al - Сu

IV - сплавы на основе системы Al - Mg

V - сплавы на основе системы алюминий - прочие компоненты.

При своих относительно невысоких прочностных характеристиках силумины обладают наилучшими из всех алюминиевых сплавов литейными свойствами. Они наиболее часто используются там, где необходимо изготовить тонкостенные или сложные по форме детали, например, такие детали, как поршень.

По коррозионной стойкости силумины занимают промежуточное положение между дуралюминами и магналиями. Данные сплавы нашли свое основное применение в авиастроении, вагоностроении, автомобилестроении, строительстве сельскохозяйственных машин для изготовления картеров, деталей колес, корпусов, деталей, приборов.

Из алюминиевых сплавов для изготовления поршней в подавляющем большинстве используются силумины, то есть сплавы системы алюминий - кремний с различным содержанием кремния. Реже - ковкие сплавы системы алюминий - медь.

В серийном производстве поршни из алюминиевых сплавов отливают.

Если говорить о литых поршнях, при их изготовлении используют алюминиевый сплав с примесями кремния (силумин).

Алюминиево-кремниевый сплав разделяют на три категории:

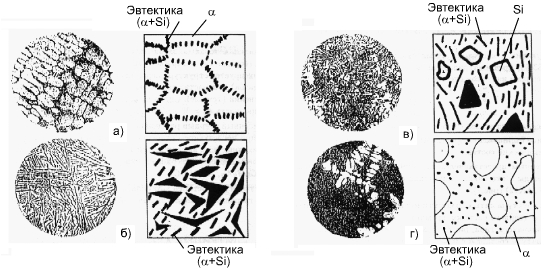

эвтектический (эвтектика - тонкая смесь твёрдых веществ, одновременно выкристаллизовавшихся из расплава при температуре более низкой, чем температура плавления отдельных компонентов), доэвтектический, и заэвтектический (рис.5).

Пожалуй, самый простой способ объяснить различия в этих категориях провести аналогию сахаром, добавляемым в стакан холодного чая. Когда сахар добавлен в чай и перемешан, он растворяется, и становится единым целым с чаем. Если продолжать добавлять сахар, чай станет насыщенным раствором сахара, и, уже неважно будет, как долго вы будете перемешивать, излишки сахара уже не будут перемешиваться и растворяться, они попросту выпадут в виде осадка на дно стакана в форме кристаллов.

Процесс добавления кремния в алюминий очень похож на добавление сахара в холодный чай. Кремний растворяется в алюминии и тоже становится с ним единым целым. Если продолжать добавлять кремний - алюминий станет, насыщен кремнием. Кремний, добавляемый после этого момента насыщения (точки насыщения) выделится в виде осадка в виде частиц кремния, также как и излишки сахара в холодном чае.

Такая точка насыщения алюминия называется эвтектической и имеет место, когда насыщение кремнием достигает уровня 12%. Сплав алюминия, содержащий кремний менее 12% - называется доэвтектическим (кремний растворен в структуре алюминия). Алюминиевый сплав с содержанием кремния более 12% называется заэвтектическим (алюминий с 16% содержанием кремния содержит 12% полностью растворенного кремния, и 4% в виде исходных частиц кремния).

Поршни, изготовленные из таких сплавов, имеют хорошие характеристики. Поршни, изготовленные из доэвтектического сплава, имеют в своем составе примерно 9% кремния. Этот сплав долгое время являлся индустриальным стандартом, но был вытеснен эвтектическими и заэвтектическими сплавами.

Рис.5 Микроструктура силуминов

а) доэвтектический; б) эвтектический; в) заэвтектический; г) модифицированный.

Эвтектический сплав демонстрирует хорошую прочность и экономически выгоден в производстве поршней.

Поршни, изготовленные из заэвтектического сплава, содержат более 12% кремния. Вдобавок к большей прочности, такие поршни демонстрируют улучшенные характеристики износостойкости, и стойкости к появлению трещин в верхней части поршня, где рабочие температуры очень высоки. Все это благодаря частицам кремния, содержащимся в заэвтектическом сплаве. Частицы кремния выступают в роли небольших изоляторов удерживающих тепло камеры сгорания и предотвращающие передачу тепла(от верхней части), что позволяет остальной части поршня работать с меньшей температурой. Заэвтектический алюминий на 15% менее подвержен термическому расширению, нежели обычные сплавы, используемые для изготовления поршней.

Заэвтектические сплавы с содержанием 18% или 22% кремния применяются в основном для дизелей большого объема. Причина состоит в большей износостойкости и термопрочности, что важно для обеспечения ресурса седельных тягачей. В серийном производстве поршни из алюминиевых сплавов отливают.

Для снижения величины температурного расширения, а значит, и для получения многорежимных свойств используются стальные терморегулирующие вставки внутри отливки.

Свойства получаемого материала зависят не только от состава, а также и от способа производства, метода обработки. Алюминиевые сплавы, в частности поршневые, производят литьем, ковкой, а также методами порошковой металлургии.

В мелкосерийном и штучном производстве для придания лучших механических характеристик заготовки поршней получают методом изотермической штамповки или жидкой штамповки.

Поршни массовых автомобилей изготавливаются методом литья в кокиль из эвтектических сплавов, поскольку эти сплавы обладают хорошими литейными свойствами. Поршни дизельных двигателей тяжёлых грузовых автомобилей и других нагруженных двигателей изготавливаются из заэвтектических сплавов. Эти сплавы обладают большей прочностью, но имеют большую стоимость в производстве, поскольку изделия из этих сплавов трудней обрабатываются.

Стандартный поршень двигателя российского автомобиля ВАЗ, отлитый из сплава

марки АК10М2Н, весит около 400 гр. Для выполнения тех же функций, поршень, отлитый из сплава АК12ММгН, весит почти в два раза меньше. При этом его служебная эксплуатация возросла почти вдвое. Сплав АК12ММгН (рис.6,7), в отличие от сплаваАК10М2Н, имеет более широкий интервал концентрации основных элементов и значительно большее содержание примесей и модификаторов, чем в сплаве АК10М2Н.

Рис.6 Микроструктура сплава марки АК12ММгН (химический состав согласно ГОСТ 1583-93)

Рис.7 Микроструктура сплава марки АК12ММгН, модифицированного натрием

На рисунках представлены микроструктуры алюминиевого сплава АК12ММгН с химическим составом в соответствии с ГОСТ 1583-93, и микроструктура полученного сплава АК12ММгН, модифицированного натрием. Очевидно, ясно, что микроструктура этого сплава содержит большое количество частиц первичного кремния, что характерно для заэвтектических силуминов.

По своим характеристикам полученный на основе АК12ММгН сплав (с увеличением кремния) имеет повышенную усталостную прочность, особенно при температуре 350 0С и выше, что отвечает требованиям материала, используемого для изготовления поршня.

При этом увеличение содержания кремния способствовало повышению устойчивости к износу и задирам. Добавка в алюминиево-кремниевый сплав до 6% Сu (меди) улучшила усталостную прочность, теплопроводность, обеспечила хорошие литейные свойства и, соответственно, удешевила стоимость производства. Использование в качестве легирующих добавок натрия, азота и фосфора увеличивается износостойкость сплава. А при добавлении в сплав никеля, хрома и магния повышается жаропрочность и твёрдость конструкции.

Таким образом, полученный новый сплав по своим характеристикам полностью соответствует требованиям, предъявляемым к современным поршневым сплавам.

Процесс изготовления поршня - литьём

Процесс изготовления поршня литьём рассмотрим на примере типового представителя - поршня 21124-1004015 для двигателя с искровым зажиганием ВАЗ-2112.

Изготовление поршня 240-1004015

Поршень 240-1004015 производится из сплава АК12М2МгН. Это сплав, который содержит:

магния - 0,8…1,3%; кремния - 11…13%;

марганца - 0,3…0,6%; меди - 1,5…3,0%;

никеля - 0,8…1,3%; титана - 0,05…0,2%;

железа - 0,8%; цинка - не более 0,5%;

селена - не более 0,02%; свинца - не более 0,1%;

хрома - не более 0,2%; алюминий - остальное (78,98…83,93%).

Отливка поршня 240-1004021 изготавливается методом гравитационного литья в кокиль. Форма и объем литниково-питательной системы проектируются с учетом условий кристаллизации жидкого расплава в кокиле для создания однородной структуры отливки и компенсации ее усадки при остывании

После остывания отливки литниково-питательная система удаляется на прессах и отправляется на плавильный участок для повторного использования при изготовлении сплава

Материал полученной заготовки после литья и кристаллизации не обладает достаточной прочностью, твердостью и стабильностью при высоких температурах. Для улучшения структуры материала и придания необходимых механических свойств заготовку подвергают термообработке (искусственному старению) в камерных печах.

Первой механической операцией после термообработки является предварительная токарная обработка заготовки поршня по наружным поверхностям (т.н. «обдирка»). Обработке подвергаются боковая поверхность и днище поршня. Операция выполняется на токарных полуавтоматах.

Следующая серия операций - предварительная расточка отверстия под поршневой палец и сверление маслосливных отверстий. Обработка производится на автоматической линии.

Затем производится окончательная обработка овально-бочкообразного профиля поршня, проточка канавок под поршневые кольца, окончательная обработка днища поршня. Данные операции являются самыми ответственными во всем процессе мехобработки. Производятся на токарных станках с ЧПУ.

На данном этапе окончательно обрабатывается камера сгорания в днище поршня, затем производится чистовая обработка отверстия под поршневой палец. Выполняется на отделочно-расточных станках.

Завершает процесс механической обработки поршня расточка канавок под стопорные кольца и упрочнение отверстия под поршневой палец путем импульсной раскатки

На днище готового поршня микроударным способом при помощи полуавтоматического комплекса для клеймения наносится маркировка - знак ОТК, размерная группа наружного диаметра, размерная группа отверстия под поршневой палец.

Заканчивается процесс изготовления поршня его упаковкой в гофроящик, внутренняя поверхность которого выложена специальной антикоррозионной бумагой, обеспечивающей гарантийный срок хранения поршня. Упакованные поршни отправляются на склад готовой продукции, где их уже ждет машина покупателя.

Процесс изготовления поршня - ковкой

Незначительное количество составляют Поршни, заготовки для которых изготавливают методом ковки, составляют незначительное количество. Это своего рода эксклюзив, который не применяется на серийных изделиях.

Кованые заготовки в силу особой структуры, которую приобретает металл, обладают несколько большей прочностью.

Литые поршни, на много дешевле кованых, и потому их в основном используются во всех обычных моторах.

При изготовлении кованых поршней, используют высоко кремниевые сплавы, которые дают хорошую теплостойкость, маленькое тепловое расширение.

Некоторые характеристики поршней, кованных и литых:

Твёрдость поршней в единицах по Бринеллю:

- кованые 130 единиц;

- литые 80 - 90 единиц;

Термоциклическая стойкость у кованых поршней превышает в 6 раз, по сравнению с обычными, литыми. При тесте на "нагрев-охлаждение", литые сдаются уже на цифре 400 раз, у них начинают появляться сколы и трещины. Тогда, как у кованых эта цифра может превышать 2500. Если судить по весу, то кованый поршень диаметром 79мм на 40 г легче литого.

Первоначально кованый поршень представляет собой 3-х метровый стержень из высококремнистого алюминиевого сплава (10 - 18% кремния) определённого диаметра под соответствующие модели двигателей. Стержень подвергается предварительной деформации методом многократной протяжки. В результате нескольких протяжек уменьшается сечение стержня и в металле будущего поршня ликвидируются любые поры, делая его структуру гораздо плотнее.

Стержень подаётся по направляющему желобу к отрезному диску, который отрезает заготовки нужной длины. Затем нагревают заготовки до температуры 4260, и штамповальный пресс имеет такую же температуру, необходимую для штамповки поршней.

Затем пресс под давлением 2 тыс. тонн выдавливает изначальную форму поршня, на что уходит всего лишь 2 секунды. Далее в течении часа заготовки остывают. После остывания заготовки ещё дважды раскаляют для закрепления и придания устойчивости металлу. Затем каждый поршень обрабатывают на токарном станке для придания ему нужной формы.

Исходя из вышеизложенного, рассмотрим далее алюминий, дюралюминий, силумин и определим какой из этих материалов наиболее соответствуют заданным свойствам.

-

Выбор методов и оборудования для определения структуры и свойств материалов

В исследовательской работе мы провели эксперименты по изучению свойств чистого алюминия и сплавов на его основе: дюралюмина и силумина. В ходе опытов были исследованы такие свойства как твёрдость, прочность, коррозийная стойкость, тепловое расширение данных материалов. С целью определения их структуры мы провели испытания на ударную вязкость.

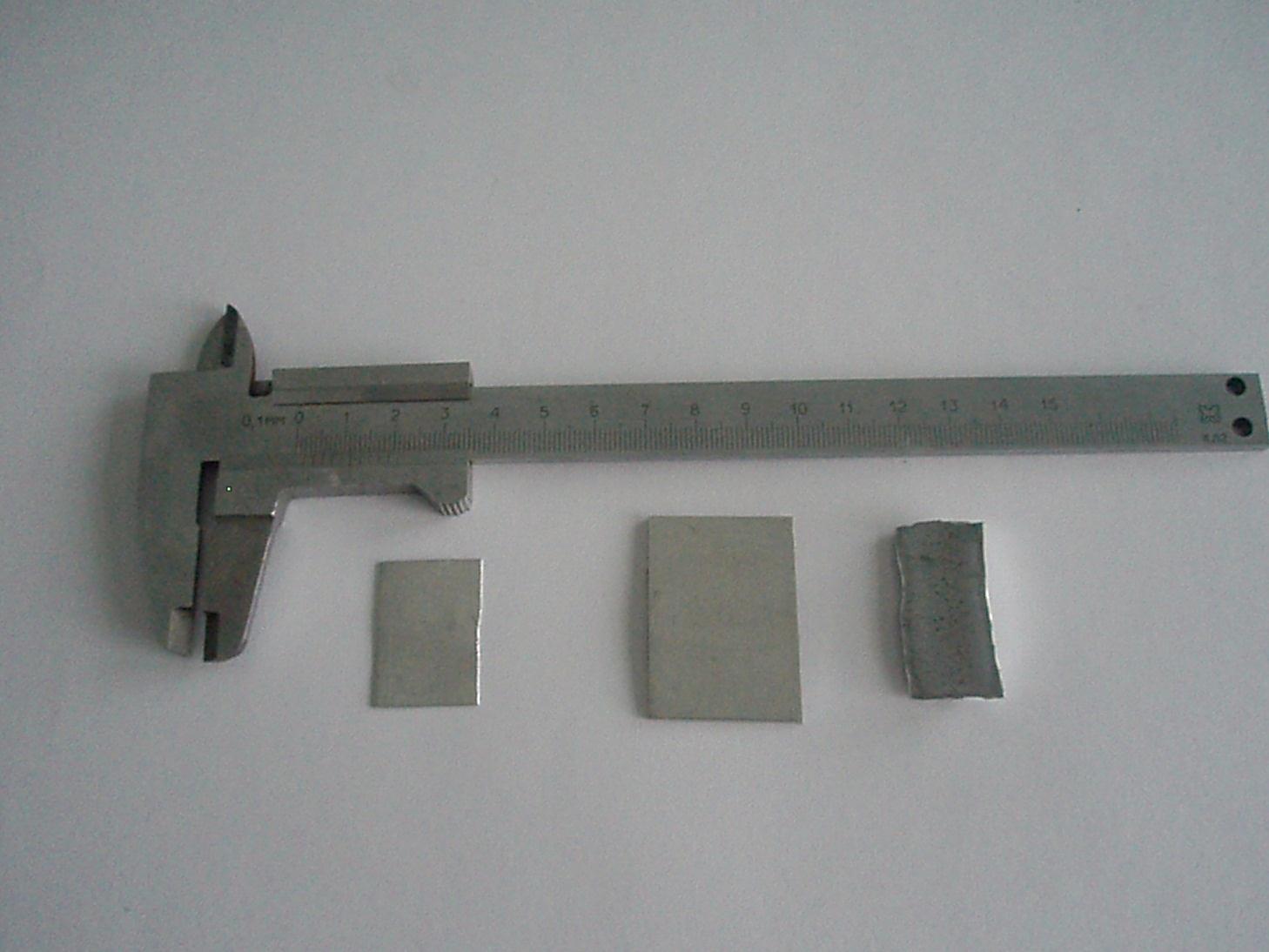

Образцы, с которыми проводили исследование (фото на рис. 8,9,10)

Рис.10 Силумин АК4-1

Рис.9 Дюралюминий

Рис.8 Алюминий

Исследование на ударную вязкость (механическое испытание)

Ударная вязкость позволяет определить способность металла (сплава) оказывать сопротивление действию ударных нагрузок, противостоять динамическим нагрузкам и выявлять склонность металла (сплава) к хрупкому разрушению и пластичности.

Ударная вязкость является важной характеристикой материала деталей, которые в процессе работы машины испытывают ударную нагрузку. Испытания производят на специальных машинах, имеющих различное устройство и называемых маятниковыми копрами. Маятник весом 10,15 или 30кг поднимают на определённую высоту, и затем с высоты он падает и производит удар по образцу. Разрушение образцов имеет различный характер. У хрупких материалов образцы разрушаются, у вязких металлов они подвергаются изгибу или пластическому деформированию.

Для исследования на ударную вязкость мы брали образцы, таких материалов, как алюминий, дюралюминий и силумин.

Для испытания использовали в лаборатории инструменты - кернер и слесарный молоток, и с одинаково приложенной силой ко всем образцам, молотком массой 500грамм ударяли по кернеру, который заточен под угол 600 по каждому исследуемому образцу (рис.11).

Кернер

Силумин АК4-1

Дюралюминий Д1

Алюминий

Рис.11 Исследование образцов на ударную вязкость.

Кернер в образцах оставил следы: в образце из алюминия получилось сквозное отверстие диаметром 3,2мм, в образце сплава из дюралюминия Д1 сквозное отверстие диаметром 1,6 мм, в образце сплава силумина АК4-1 образовалась лишь вмятина глубиной 1мм.

Вывод: более устойчив к деформациям и разрушениям алюминиевый сплав - силумин АК4-1.

Исследование на тепловое расширение

Тепловое расширение - это свойство металлов и сплавов расширяться при нагревании. При охлаждении происходит обратное явление. Изменения объёма и линейных размеров металлов в зависимости от температуры учитывают при строительстве мостов, домов, при горячей ковке металлов, в том числе и при выборе материалов для изготовления деталей машин, которые в процессе работы подвергаются нагреву. К таким деталям относится поршень.

Из описания работы ДВС мы знаем, что поршень испытывает большой нагрев, при котором поршень не должен увеличиваться в размерах, и, если материал, из которого изготовлен поршень, будет увеличиваться при нагревании, то это приведёт к заклиниванию и повреждению поршня. Этот параметр является важным показателем при выборе материала для изготовления поршня.

Для исследования на тепловое расширение мы брали образцы таких материалов, как алюминий, дюралюминий и силумин.

Толщину и длину образцов измерили штангенциркулем при комнатной температуре 180 . Затем образцы поместили в термопечь, включили её на 3000 , и выдерживали их при этой температуре 60мин., достав образцы, замерили их линейные размеры (рис.12).

Алюминий

Дюралюминий Д1

Силумин АК4-1

Рис.12 Исследование образцов на тепловое расширение.

Образец алюминия после нагрева

Заданная температура нагрева t0=3000C

Коэффициент линейного расширения вычисляется на основе сделанных измерений (таблица 4) по формуле:

Исходя, из линейных измерений образца, рассчитываем коэффициент линейного расширения алюминия:

= 0,00002391 = 23,9х10-6;(32,2- 30,0)х1

30х282

Исходя из линейных измерений данного образца, рассчитываем коэффициент линейного расширения дюралюминия Д1:

= 0,00002262 = 22,6х10-6;(42.56 - 40.0)х1

40 х 282

Исходя из линейных измерений данного образца, рассчитываем коэффициент линейного расширения алюминиевого сплава - силумина АК4-1:

= 0,00002062 = 20,6х10-6.(37,0 - 35,0)х1

35 х 282

Таблица 4. Измерения, сделанные для расчета коэффициента линейного расширения

Наименование материала

Линейные размеры образца, при t0=180C

Толщина образца

при t0=180C

Линейные размеры образца, после нагрева и выдержке при t0= 3000C

Толщина образца, после нагрева и выдержке

при t0=3000C

Коэффициент линейного расширения

Алюминий

30 х 20мм

0,5мм

32,02 х 22,02мм

0,7мм

23,9* 10 -6

Дюралюминий Д1

40 х 30мм

1,2мм

42,56 х 32.6 мм

1,3 мм

22,6 * 10-6

Силумин АК4-1

35 х 15мм

5,0мм

37,0 х 16,8 мм

5,5 мм

20,2* 10-6

Вывод: сплав силумин АК4-1обладает меньшим коэффициентом теплового расширения, следовательно, силумин АК4-1 больше всех исследуемых материалов соответствует требованиям для изготовления поршня: стоек к воздействию на него высокой температуры, и имеет малый коэффициент расширения.

Исследование на общую коррозийную стойкость

(характер изменения свойств материалов, в зависимости от химического состава)

Под общей коррозией понимают одновременное развитие любых возможных видов коррозии на образце, определяемое структурой сплава, а также характером выбранной среды. Для таких исследований выбирают среды средней агрессивности и проводят при атмосферных условиях или природных водах.

Испытания проводят на заготовках, вырезанных из полуфабрикатов в поперечном или высотном направлениях.

Обычно испытания проводятся по ГОСТ 9.017-74 при комнатной температуре в растворе 3 % NaCl+0,1 % Н202 или в атмосферных условиях.

Продукты коррозии после испытаний удаляют в растворе 80 г/л Сr03+200 мл/л Н3РО4 (плотность 1,5) при температуре 98 °С. Продолжительность обработки составляет до 30 мин.

Оценку чувствительности к общей коррозии проводят по глубине коррозионных поражений, а также по потере механических свойств, и частично по потере массы, изменению внешнего вида и характеру коррозионных поражений.

Для исследования на общую коррозийную стойкость нами были взяты образцы алюминия, дюралюминия и силумина, среды низкой агрессивности - бензин А-80 и моторное масло.

Затем на этих образцах, помещенных в бензин и моторное масло, были искусственно сделаны царапины под агрессивной средой. Тем самым мы их приблизили примерно к условиям работы поршня, который в процессе работы получает задиры и царапины.

Образцы, помещенные в бензин (рис.13), и моторное масло (рис.15), оставили на 60 дней при комнатной температуре 200С. Уточним, что бензин и моторное масло относиться к средам низкой агрессивности.

Рис.13 Образцы алюминия, дюралюминия, силумина, помещенные в бензин

Образцы алюминия и алюминиевых сплавов помещены в емкости с бензином А-80. В них они выдерживались в течение 60 дней. После этого срока образцы были извлечены из бензина, и вот результат (рис.14):

Рис.14 Образцы алюминия, дюралюминия, силумина после эксперимента

Алюминий: появление местных очагов коррозии, глубокое разрушение.

Силумин АК4-1: появление незначительного налета поверхностной коррозии.

Дюралюминий Д1: появление сплошной коррозии, глубокой, местами межкристаллитной.

Рис.15 Образцы алюминия, дюралюминия, силумина, помещенные в моторное масло

Образцы алюминия и алюминиевых сплавов помещены в емкости с моторным маслом. В них они выдерживались в течение 60 дней. После этого срока образцы были извлечены из моторного масла, и вот результат (рис.16):

Рис.16 Образцы алюминия, дюралюминия, силумина после эксперимента с моторным маслом

Силумин АК4-1: коррозии на образце нет, кроме незначительного изменения цвета сплава.

Дюралюминий Д1: появление поверхностной коррозии, слабое разрушение.

Алюминий: появление местных очагов коррозии, местами значительное разрушение.

Вывод: сплав алюминиевый силумин АК4-1 практически не подвергся коррозийным разрушениям в бензине и моторном масле, так как этот сплав, изготовленный с добавлением кремния, обладает хорошей коррозийной стойкостью по отношению к низким агрессивным средам, что отвечает требованиям, предъявляемым к выбору материала для изготовления поршня.

Таким образом, выбор материалов для изготовления деталей ДВС, осуществляется только при их тщательном исследовании, для достижения заданных эксплуатационных характеристик материалов при строгом выполнении всех режимов в процессах изготовления и упрочняющей термической обработки изделия.

-

Оценка показателей выбранного металла:

Окончательный выбор материала для поршня осуществлен с учетом основных требований, предъявляемых к поршню, его технологичности изготовления детали.

Рассмотрев ряд материалов для изготовления поршня, мы видим, что алюминий и алюминиевый сплав Д1, следует исключить и списка, так как им присущ ряд серьезных недостатков, основными из которых являются невысокая усталостная прочность, уменьшающаяся при повышении температуры, высокий коэффициент линейного расширения, незначительная износостойкость, сравнительно большая стоимость. А также работа поршней из алюминия и алюминиевого сплава Д1, невозможна, при заданной температуре 6000С и выше.

Следовательно среди трёх предлагаемых материалов: технического алюминия, алюминиевых сплавов Д1 , АК4-1, заданному условию и требованиям соответствует только алюминиевый сплав АК4-1.

5. Заключение:

Выбор сплава осуществлялся исходя из условия задания подбора трёх возможных материалов (алюминий, Д1, АК4 -1), подходящим по технологическим, техническим, эксплуатационным и, в особенности, экономическим требованиям. С учетом всех этих требований для поршня двигателя внутреннего сгорания, работающего при температурах до 6000С, из представленных образцов, был выбран алюминиевый сплав АК4 -1.

Список литературы:

-

Арзамасов Б.Н. Материаловедение: учебник для вузов / Б.Н. Арзамасова, Г.Г. Мухина.-М.: Изд-во МГТУ им. Н.Э. Баумана,2005.-648с.

-

Кикоин И.К. Справочник - таблицы физических величин / И.К.Кикоин7а.-М.: Атомиздат, 1976.- С. 1005.

-

Колонаков А.А. Повышение качества современных поршневых сплавов/ А.А.Колонаков, А. В. Кухаренко, В. Б. Деев, И. Ф. Селянин// ОАО «РУСАЛ Новокузнецк», Сибирский государственный индустриальный университет, г.Новокузнецк, 2008.-586с.

-

Лахтин Ю.М. Материаловедение: учебник / Ю.М. Лахтин, В.П. Леонтьева. - М.: Машиностроение, 1980. - 494с.

-

Макиенко Н.И. Слесарное дело с основами материаловедения: учебник / Н.И.Макиенко.-М.: Изд-во Высшая школа, 1976.-458с.

-

Научная библиотека диссертаций и авторефератов disser Cat, 5августа 2009г.// dissercat.com/content/nauchno-tekhnologicheskie-osnovy-razrabotki-zaevtekticheskikh-siluminov-s-reguliruemym-tempe#ixzz2K6viQlLK

-

Попова М.В. Научно-технологические основы разработки заэвтектических силуминов с регулируемым температурным коэффициентом линейного расширения / М.В.Попова // Автомир.- 2004г. №1.- С. 15-21.

-

Полосков В.П. Устройство и эксплуатация автомобилей: учебник / В.П. Полосков.-М.: Изд-во ДОСААФ, 1979.-350с.

-

Полухин П.И. Технология металлов и сварка / П.И.Полухин.-М.: Изд-во Высшая школа, 1977.-456с.

-

Смагоринский М.Е. Спеченные материалы из алюминиевых порошков/ М.Е.Смагоринский, А.Д.Беллавин, В.Г. Гопиенко, А.А. Григорьев.-М.: Металлургия, 1993.-320 с.

-

Чумаченко Ю.Т. Автослесарь: учебное пособие/Ю.Т.Чумаченко, А.И.Герасименко, Б.Б.Рассанов.//Ростов-на-Дону, Феникс, 2005.-535с.

-

Хрулёв А. Поршень в общем и в частности. / А.Хрулёв // Автомир. - 2010. №2.- С. 60-68.

-

Чумаченко Ю.Т. Автомобильный практикум: учебное пособие/ Ю.Т.Чумаченко, А.И.Герасименко, Б.Б.Рассанов // Ростов-на-Дону, Феникс, 2003. - 505с.

25