- Преподавателю

- Технология

- «Определение точности формы поверхностей детали и взаимного расположения поверхностей детали при обработке»

«Определение точности формы поверхностей детали и взаимного расположения поверхностей детали при обработке»

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Ищенко О.А. |

| Дата | 24.01.2016 |

| Формат | docx |

| Изображения | Есть |

ГБПОУ ВО

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ

ПРОМЫШЛЕННО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ»

Методическая разработка

для выполнения практической работы

«Определение точности формы поверхностей детали и взаимного расположения поверхностей детали при обработке»

Разработал:

старший методист О.А. Ищенко

г. Воронеж, 2016

Тема: Определение точности формы поверхностей детали и взаимного расположения поверхностей детали при обработке.

Цель работы: Научиться устанавливать наименование и содержание условного обозначения указанного отклонения.

Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

Методическое обеспечение работы

Точность изготовления детали определяется как ее размерами, так и соблюдением формы и расположения отдельных поверхностей этой детали.

Форма поверхности и взаимное расположение поверхностей у изготовленных деталей практически всегда имеют отличия от того, что было предусмотрено при разработке конструкции изделия.

1 Отклонения формы

Отклонение формы - это отклонение формы реального элемента детали от номинальной формы.

Номинальная форма - идеальная номинальная форма элемента, которая задана чертежом.

Отклонение формы оценивается наибольшим отклонением от точек реального элемента до прилегающего элемента.

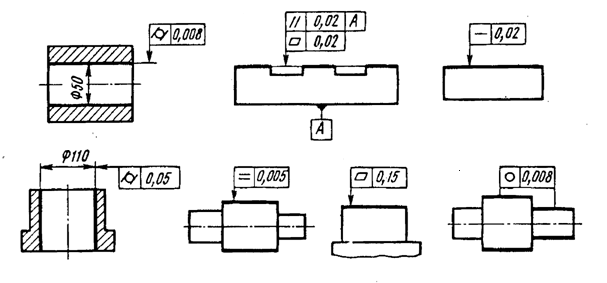

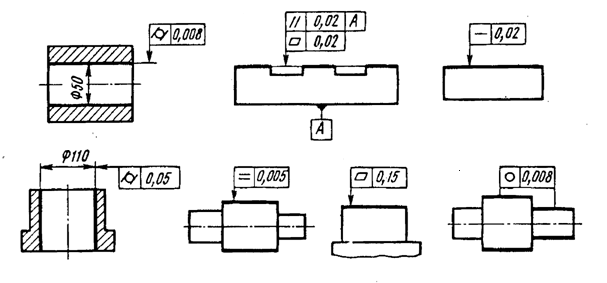

Основные отклонения формы указаны на схеме

Рисунок 1

Допуски формы и расположения поверхностей регламентируются следующими стандартами.

ГОСТ 24642-81 . Допуски формы и расположения поверхностей.

ГОСТ 24643-81 . Основные термины и определения.

ГОСТ 25069-81 . Числовые значения отклонений формы и взаимного положения.

ГОСТ 2.308-79 . Неуказанные допуски формы и расположения поверхностей. Указание на чертежах допусков формы и расположения поверхностей.

Отклонения формы

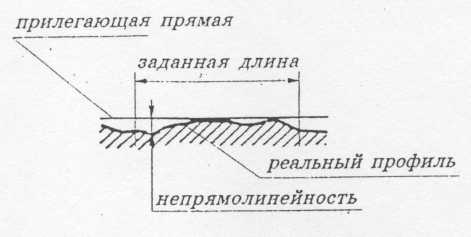

Непрямолинейность

Неплоскостность

Вогнутость

Выпуклость

Нецилиндричность

Некруглость

Отклонение профиля продольного сечения

Овальность

Огранка

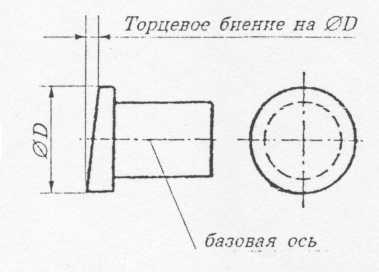

Конусообразность

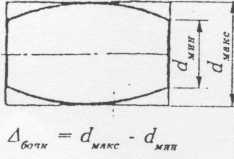

Бочкообразность

Седлообразность

Изогнутость

1.1 Неплоскостность (отклонение от плоскостности) - наибольшее расстояние от точек реальной поверхности до прилегающей плоскости.

1.2 Непрямолинейность (отклонение от рямолинейности) - наибольшее расстояние от точек реального профиля до прилегающей прямой

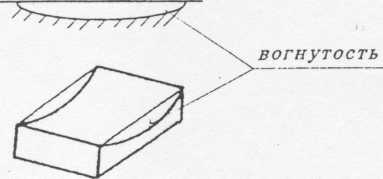

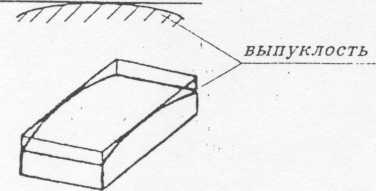

1.3 Вогнутость и выпуклость

Элементарными (простейшими) видами неплоскостности и непрямолинейности являются вогнутость и выпуклость.

Вогнутость - отклонение, при котором удаление точек реальной поверхности (профиля) от прилегающей плоскости (прямой) увеличивается от краев к середине

Выпуклость - отклонение, при котором удаление точек реальной поверхности (профиля) от прилегающей плоскости (прямой) уменьшается от краев к середине.

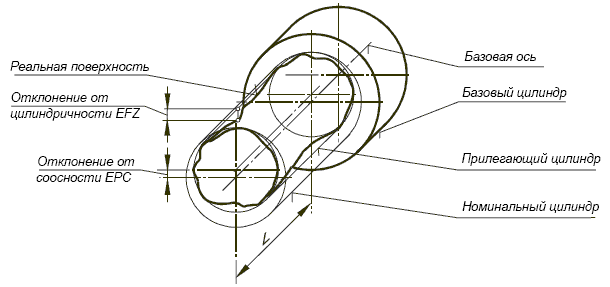

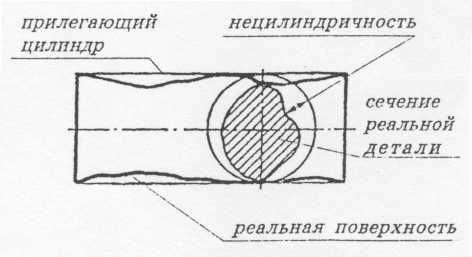

1.4 Нецилиндричность (отклонение от цилиндричности) - наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра. Нецилиндричность включает некруглость и отклонение от профиля продольного сечения.

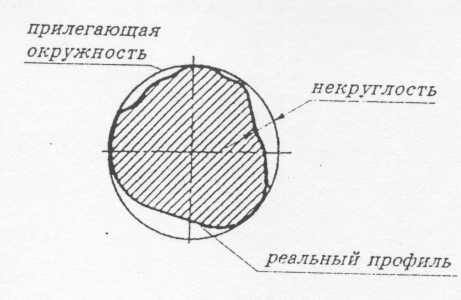

1.5 Некруглость (отклонение от округлости) - наибольшее расстояние от точек реального профиля до прилегающей окружности. Некруглость характеризует совокупность всех отклонений формы поперечного сечения цилиндрической плоскости.

1.6 Овальность и огранка

Элементарными видами некруглости являются овальность и огранка.

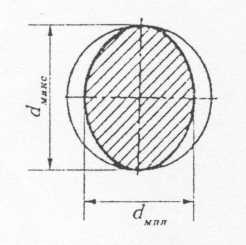

Овальность - отклонение, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях.

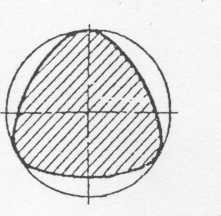

Огранка - отклонение, при котором реальный профиль представляет собой многогранную фигуру.

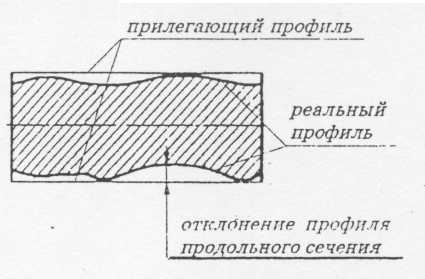

1.7 Отклонение профиля продольного сечения

Отклонение профиля продольного сечения цилиндрической поверхности - наибольшее расстояние от точек реального профиля до соответствующей стороны прилегающего профиля.

Элементарными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность, седлообразность, изогнутость.

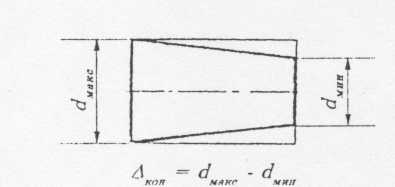

1.8 Конусообразность - отклонение, при котором образующие продольного сечения прямолинейны, но не параллельны.

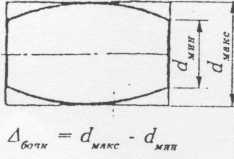

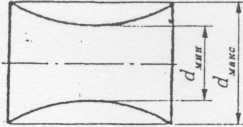

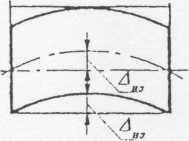

1.9 Бочкообразность - прямолинейность образующих, при которой диаметры увеличиваются от краев к середине сечения.

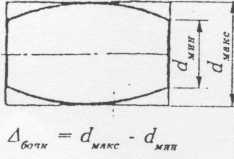

1.10 Седлообразность - непрямолинейность образующих, при которой диаметры уменьшаются от краев к середине сечения.

1.11 Изогнутость - непрямолинейность геометрического места центров поперечных сечений цилиндрической поверхности. Количественно изогнутость оценивается так же, как отклонение профиля продольного сечения.

Отклонения расположения поверхностей

Отклонения расположения - это отклонение реального расположения элемента от его номинального расположения.

Основные отклонения расположения указаны на схеме

Отклонение расположения поверхностей

Отклонение наклона плоскости, оси

Несимметричность

Непересечение осей

Несоосность

Неперпендикулярность плоскостей, осей

Непараллельность плоскостей, осей

2.1

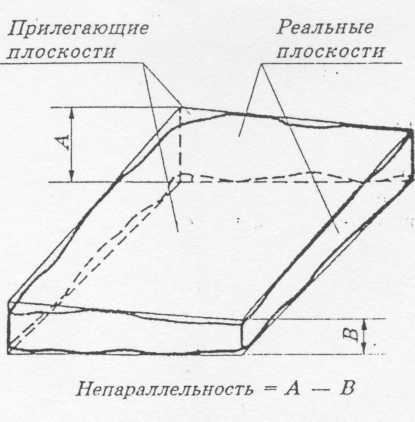

2.1.1 Непараллельность (отклонение от параллельности) плоскостей - разность наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине.

2.2 Неперпендикулярность (отклонение от перпендикулярности) плоскостей, осей или оси и плоскости - отклонение угла между плоскостями, осями или осью и плоскостью от прямого угла (900), выраженное в линейных единицах на заданной длине.

базовая

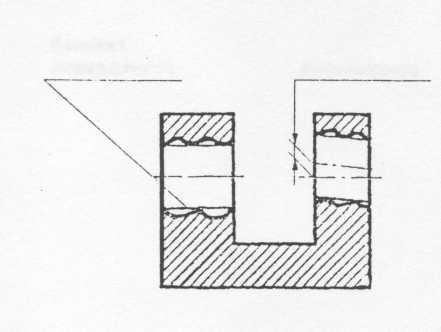

поверхность несоосность2.3 Несоосность

2.3.1 Несоосность (отклонение от осности) относительно базовой поверхности - наибольшее расстояние между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

непересечение осей

2.4 Непересечение осей (отклонение от пересечения) - кратчайшее расстояние между осями, номинально пересекающимися.

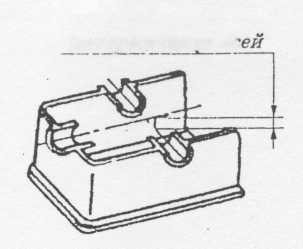

2.5 Несимметричность (отклонение от симметричности) - наибольшее расстояние между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности.

3 Суммарные отклонения формы расположения и расположения поверхностей

В ряде случаев неточность изготовления деталей связана с суммированием отклонений формы и расположения поверхностей.

Отклонения формы заданной поверхности

Отклонения формы заданного профиля

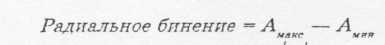

Радиальное биение

Суммарные отклонения формы и расположения поверхностей

Торцевое биение

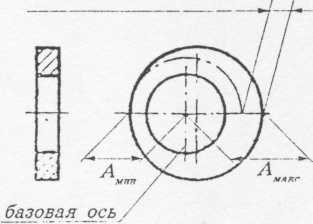

3.1 Радиальное биение - разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном к этой оси.

Радиальное биение является результатом смещения центра (эксцентриситета) рассматриваемого сечения относительно оси вращения (эксцентриситет вызывает вдвое большее по величине радиальное биение) и некруглости.

3.2 Торцевое биение - разность наибольшего и наименьшего расстояний от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной к базовой оси вращения.

Торцевое биение является результатом неперпендикулярности торцевой поверхности к базовой оси и отклонений формы торца по линии измерения.

4 Допуски формы и расположения поверхностей

Отклонение формы детали и расположения поверхностей оцениваются допусками.

поле допуска формы

4.1 Допуск формы - наибольшее допустимое значение отклонения формы.

Отклонение формы не должно превышать допуск размера.

Поле допуска формы - область в пространстве или на плоскости, внутри которой должны находиться все точки рассматриваемого элемента.

4.2 Допуск расположения поверхностей

поле допуск я расположения поверхности Б

поверхность Б

неперпендикулярность

Допуск расположения - предел, ограничивающий допустимое значение отклонения расположения поверхностей.

Поле допуска расположения - область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка.

4.3 Обозначение допусков формы и расположения

Допуски формы и расположения поверхностей обозначаются на чертежах знаками, приведенными в таблице

Группа допуска

Вид допуска

Знак

Допуск формы

Допуск прямолинейности

Допуск плоскостности

Допуск круглости

Допуск цилиндричности

Допуск профиля предельного сечения

Допуск расположения

Допуск параллельности

Допуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

Суммарный допуск

формы и расположения

Допуск радиального биения

Допуск торцевого биения

Допуск биения в заданном направлении

Допуск полного радиального биения

Допуск полного торцевого биения

Допуск формы заданного профиля

Допуск формы заданной поверхности

5 Базы

Для оценки точности расположения поверхности назначают базы.

База - это элемент детали, определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения.

А

Базовая поверхность на чертеже обозначается символом « » - равносторонним заштрихованным треугольником, основание которого лежит на базовой поверхности, а буквенное обозначение базы (А) проставляют в рамке в виде квадрата.

0,01

Данные о допусках формы и расположения поверхностей указывают на чертежах в прямоугольной рамке, разделенной на две или три части.

В первой графе рамки ставят знак допуска, во второй - числовое значение допуска в миллиметрах, в третьей - буквенное обозначение базы - поверхности, с которой связан допуск расположения.

0,1

А

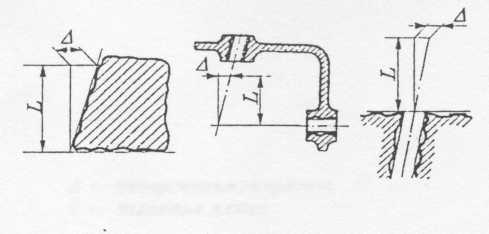

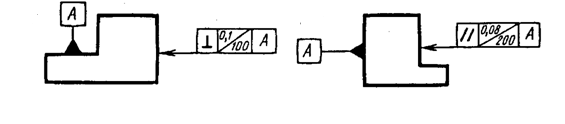

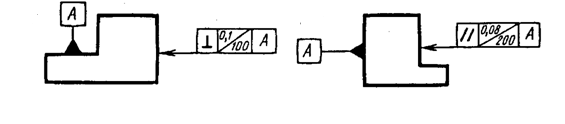

Если числовые значения допуска формы и расположения поверхностей, указанные в рамке, относятся ко всей длине поверхности, то применяют обозначение, показанное на рисунке

-

0,1

Если допуск относится к любому участку поверхности заданной длины (или площади), то заданную длину (или площадь) указывают рядом с допуском и отдаляют от него наклонной линией, которая не должна касаться рамки.

Пример

Длина - 100 мм,

площадь - 20 × 100 мм2

-

0,1/20×100

Когда допуск относится к участку, расположенному в определенном месте элемента, этот участок обозначают штрихпунктирной линией и ограничивают размерами.

0,1

участок, которому

относится допуск

Практическая часть

Задача 1

Исходные данные

Вариант 1

На наружной поверхности детали заданы допуски формы, обозначенные условным знаком по ГОСТ 24642-81 . Окончательную обработку этой поверхности предполагается выполнить шлифованием на плоскошлифовальном станке модели 3А722 с прямоугольным столом.

Требуется

-

установить наименование и содержание условного обозначения указанного отклонения

-

установить возможность выдержать требование точности формы этой поверхности при предлагаемой обработке

Вариант 2

На внутренней поверхности детали заданы допуски формы, обозначенные условным знаком по ГОСТ 24642-81 . Окончательную обработку этой поверхности предполагается выполнить шлифованием на круглошлифовальном станке модели 3У10А

Требуется

-

установить наименование и содержание условного обозначения указанного отклонения

-

установить возможность выдержать требование точности формы этой поверхности при предлагаемой обработке

Задача 2

Исходные данные

На эскизе обозначено технические требование к точности взаимного расположения поверхности детали

Требуется

Изложить наименование и содержание технического требования;

Вариант 1

Вариант 2

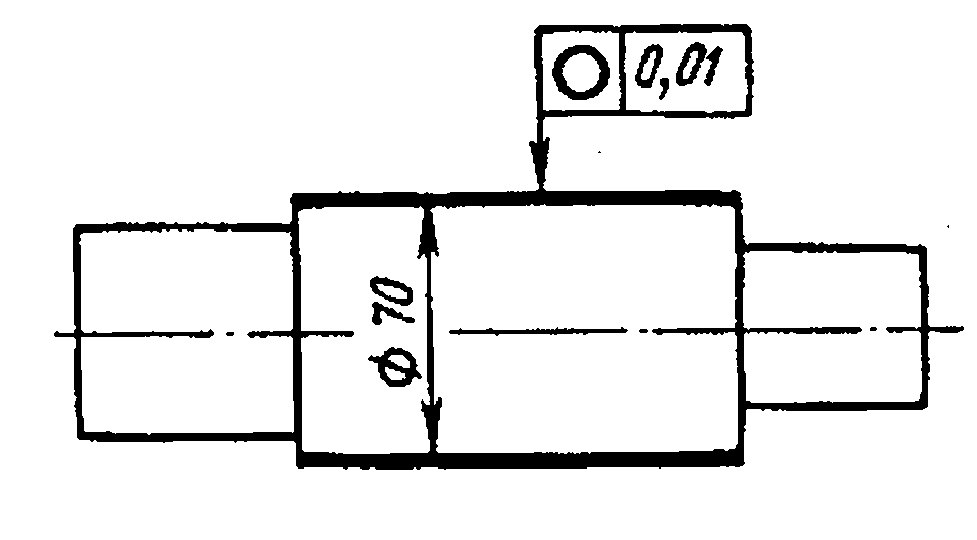

Пример задачи 1

На неружной поверхности вала задан допуск формы, обозначенный условным знаком по ГОСТ 24642-81 . Окончательную обработку этой поверхности предпологается выполнить шлифованием на круглошлифовальном станке модели 3Е-12

Требуется:

-

установить наименование и содержание условного обозначения указанного отклонения;

-

установить возможность выдержать требование точности формы этой поверхности при предлагаемой обработке

Решение

По представленному эскизу точность формы цилиндрической поверхности выражается допуском круглости и составляет 10 мкм Согласно _ ГОСТ 24643-81 этот допуск соответствует 6-й степени точности формы. Под термином «Допуск круглости» понимают наибольшее допустимое значение отклонения от круглости.

На круглошлифовальном станке модели 3Е-12 можно производить обработку заготовок с наибольшим диаметром до 120мм и длинной 450мм. Следовательно, он пригоден для обработки данной заготовки. Отклонение от круглости при обработке на этом станке составляет 2,6 мкм.

Основные технологические параметры станка

Модель станка

ЗУ10А

ЗУ10В*

ЗУ10С**

ЗА110В

ЗУ12А

ЗУ12В*

ЗЕ-12

ЗУ131

ЗУ131В*

ЗУ142

ЗУ142В*

ЗУ153

ЗУ155*

Наибольшие размеры обрабатываемой детали, мм:

диаметр

100

140

200

120

280

400

560

длина

160

200

500

450

700

1000

1400

2800*

Отклонения, мкм:

от цилиндричности

1,2

2*

3

1,2

3*

1,2

-

-

-

от круглости

0,4

0,6*

0,3**

1

0,6

1,0*

0,6

-

-

-

от плоскостности торцовой поверхности

3

4*

2**

5

5*

-

-

-

-

На основании изложенного делаем заключение о возможности выполнять обработку с заданной точностью

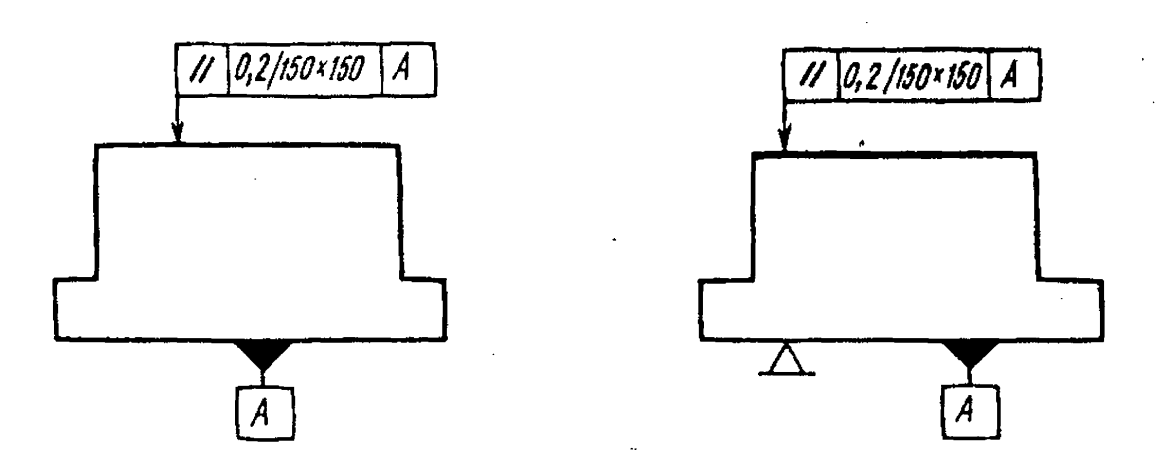

Пример задачи 2

На эскизе обозначено технические требование к точности взаимного расположения поверхности детали

Требуется

Изложить наименование и содержание технического требования;

Решение

Условным знаком на рабочем чертеже показан допуск параллельности верхней плоскости относительно нижней плоскости, обозначенной А

Под допуском параллельности понимают наибольшее допустимое значение отклонения от параллельности.

В данном случае допуск равен 0,2 мм на площади 150× 150 мм

Выполнить проверочный тест, заполнив таблицу

1

2

3

4

5

6

7

8

9

10

Проверка усвоения

Каждый вопрос имеет один или несколько правильных ответов.

Выберите правильные.

1 К отклонениям формы относятся:

а) Непрямолинейность;

б) неперпендикулярность;

в) Несоосность.

2 На рисунке изображено:

а) наличие овальности;

б) наличие бочкообразности;

в) наличие седлообразности.

3 Что относится к отклонениям расположения поверхностей?

а) Нецилиндричность;

б) Непараллельность;

в) отклонение наклона.

4 Суммарные отклонения формы и расположения поверхностей это:

а) торцевое биение;

б) радиальное биение;

в) отклонение формы заданного профиля.

5 База представляет собой

а) ось, по отношению к которой определяется отклонение расположения;

б) ось системы координат;

в) любая поверхность детали.

6 Каким знаком обозначается на чертеже базовая поверхность?

а)

б)

А

в)

7 Как обозначается на чертеже допуск цилиндричности?

а)

б)

в)

8 Расшифруйте условное обозначение на чертеже

А

0,02

А

а) допуск плоскости относительно

поверхности А равен 0,02 мм;

б) допуск перпендикулярности

поверхности А равен 0,02 мм;

в) допуск перпендикулярности

поверхности относительно поверхности А.

9 Что означает этот знак?

0,2/50100

а) Плоскостность 0,2 мм на площади 50×100 мм2;

б) круглость 0,2 мм при диаметре 50 мм и длине 100 мм;

в) допуск формы заданной поверхности.

10 Числовое значение допуска, указанное в рамке, относится

0,2

а) ко всей длине поверхности;

б) к участку поверхности, обозначенному штрихпунктирной линией;

в) к участку, расположенному от начала до середины поверхности.

Приложение А

Классификация шлифовальных станков

Металлорежущие станки в зависимости от вида обработки делят на десять групп и каждая группа на десять типов. В свою очередь, типы станков подразделяются на типоразмеры - по размерам станков или обрабатываемых деталей.

Условное обозначение (модель) станка состоит из сочетания трех-четырех цифр и букв. Первая цифра обозначает номер группы, вторая - номер типа. Последние одна-две цифры - типоразмер. В тех случаях, когда необходимо указать, что данная конструкция станка усовершенствована, в условное обозначение после первой цифры вводят букву (например, ЗА64). Если буква состоит в конце цифрового шифра, это означает, что на базе основной модели станка изготовлен станок с небольшими изменениями, предусматривающими дополнительную операцию (например, ЗА64М).

По степени специализации металлорежущие станки подразделяют на три вида: универсальные (общего назначения), специализированные (для обработки определенных деталей), специальные, созданные специально для обработки конкретной детали и выполнения строго определенной операции, например шлифования шатунных шеек коленчатого вала. Эти станки обозначаются индексом из одной букв и порядковым номером модели.

Группа станков с абразивным инструментом обозначена цифрой 3 (первая цифра в обозначении модели). Вторая цифра указывает тип станка:

1 - круглошлифовальные;

2 - внутришлифовальные;

3 - обдирочно-шлифовальные;

4 - специализированные шлифовальные для валов;

5 - не применяется;

6 - заточные;

7 - плоскошлифовальные;

8 - доводочные и полировальные;

9 - разные станки с применением абразивного

По точности все станки делят на пять классов:

Н - нормальной точности;

П - повышенной;

В - высокой;

А - особо высокой точности;

С - особо точные станки.

Шлифовальные станки выпускают преимущественно П, В, А и С классов точности.

Приложение Б

Т а б л и ц а 1 - Технологические параметры универсальных круглошлифовальных станков

Основные технологические параметры станка

Модель станка

ЗУ10А

ЗУ10В*

ЗУ10С**

ЗА110В

ЗУ12А

ЗУ12В*

ЗЕ-12

ЗУ131

ЗУ131В*

ЗУ142

ЗУ142В*

ЗУ153

ЗУ155*

Наибольшие размеры обрабатываемой детали, мм:

диаметр

100

140

200

120

280

400

560

длина

160

200

500

450

700

1000

1400

2800*

Наибольшие размеры шлифуемой поверхности, мм:

диаметр в люнете

-

-

-

-

60

80

120

- без люнета

15

30

60

60

280

400

560

- отверстия

40

25**

25

50

40

100

-

-

Длина отверстия

50

30**

50

100

-

125

-

-

Высота центров над столом, мм

80

115

12

120

185

240

310

Класс точности станка

А

В*

С**

В

А

В*

А

П

В*

П

В*

П

Отклонения, мкм:

от цилиндричности

1,2

2*

3

1,2

3*

1,2

-

-

-

от круглости

0,4

0,6*

0,3**

1

0,6

1,0*

0,6

-

-

-

от плоскостности торцовой поверхности

3

4*

2**

5

5*

-

-

-

-

Параметр шерохо-ватости поверх-ности Ra, мкм:

цилиндрической наружной

0,08

0,16*

0,04**

0,16

0,08

0,16*

0,08

0,16

0,08*

0,16

0,08*

0,32

цилиндрической внутренней

0,016

0,32*

0,08**

0,32

0,16

0,32*

0,16

0,32

0,16*

0,32

0,16*

0,63

плоской торцовой

0,32

0,63*

0,16**

0,63

0,32

0,63*

0,32

0,63

0,32*

0,63

0,32*

1,25

Продолжение таблицы 1

Основные технологические параметры станка

Модель станка

ЗУ10А

ЗУ10В*

ЗУ10С**

ЗА110В

ЗУ12А

ЗУ12В*

ЗЕ-12

ЗУ131

ЗУ131В*

ЗУ142

ЗУ142В*

ЗУ153

ЗУ155*

Размеры шлифовального круга, мм

250×20×76

250×25×76

400×40×203

350×40×127

600×50×305

600×63×306

600×80×305

Скорость круга (наибольшая), м/с

35

35; 50

35

35; 42; 50*

35

-

-

35; 50

Мощность привода шлифовальной бабки, кВт

1,1

2,2

4

5,5*

3,0

5,5

7,5

11,0

Приложение В

Т а б л и ц а 2 - Технологические параметры плоскошлифовальных станков с прямоугольным столом

Основные технологические параметры станка

Шпиндель

горизонтальный

вертикальный

3Д722

3А722*

3Е722*

3Д732

3Д722*

3Д723**

Габаритные размеры обрабатываемой детали, мм:

без электромагнитной плиты

на электромагнитной плите

320×1250×400

320×1250×280

800×320×400

100×400×400**

800×320×280

100×400×280**

Размерв рабочей поверхности стола, мм

320×1600

320×1250**

320×800

400×1000*

Размеры шлифовального круга, мм

450×80×203

К 400×125×300

5С100×85***

Наибольшее продольное перемещение стола, мм

1260

300

1320*

1520*

Наибольшее перемещение стола, мм:

поперечное

вертикальное

410

415

-

400

Класс точности станков

П

А*

П

Продолжение таблицы 2

Отклонения, мкм:

от плоскостности

от параллельности

3*

3*

8***

10***

Параметр шероховатости поверхности Ra, мкм

0,63

0,2*

1,25***

Скорость круга, м/с

70**

35**

Мощность привода круга, кВт

15

11*

11,5/14,5**

22

Список использованных источников

-

Т. И. Савосина. Машиностроительное производство. Учебное пособие. - Ростов-на-Дону: Феникс, 2010.-400с. (Серия «Среднее специальное образование»).

-

М.Г. Паничев С.В. Мурадьян. Организация и технология отрасли. Ростов-на-Дону: Феникс, 2011.-400с. (Серия «Учебники XXI века».)

-

Технология машиностроения. Ч. II : Проектирование технологических процессов / под ред. С.Л. Мурашкина. - СПб.: Изд-во СПбГПУ, 2003. - 498 с.