- Преподавателю

- Технология

- Методические указания по проведению практических занятий для профессии 18. 01. 28 Оператор нефтепереработки МДК. 03. 01 Ремонт технологического оборудования

Методические указания по проведению практических занятий для профессии 18. 01. 28 Оператор нефтепереработки МДК. 03. 01 Ремонт технологического оборудования

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Липская И.Л. |

| Дата | 15.12.2015 |

| Формат | docx |

| Изображения | Есть |

Государственное бюджетное профессиональное образовательное учреждение

Государственное бюджетное профессиональное образовательное учреждение

города Москвы

Колледж связи № 54

имени П. М. Вострухина

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОВЕДЕНИЮ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

для профессии 18.01.28 Оператор нефтепереработки

МДК.03.01 Ремонт технологического оборудования

Москва, 2015

Рассмотрено: Утверждено:

на заседании ПЦК "ОПД и ПМ Зам. директора по УМР

cпециальности 20.02.01 РИП, _______________И. Г. Бозрова

профессии 18.01.28 ОН"

Протокол № 1 от «28» августа 2015 г.

Председатель __________ И. Л. Липская «____» __________ 2015 г.

Автор: И. Л. Липская - преподаватель ГБПОУ Колледж связи № 54

имени П. М. Вострухина

-

Предисловие

-

Назначение методических указаний.

-

Настоящие методические указания по проведению практических занятий составлены в соответствии с программой МДК.03.01 Ремонт технологического оборудования для учащихся колледжа по профессии 18.01.28 Оператор нефтепереработки.

Практические занятия - одно из звеньев учебно-педагогического процесса: учащиеся получают новые знания, навыки самостоятельной работы, умения делать выводы из полученных данных и тем самым более полно усваивать материал МДК.

Практические работы проводят при изучении или в конце изучения определённой темы. Их главной целью является закрепление знаний и практических умений учащихся.

Приступая к выполнению конкретной работы, учащиеся должны внимательно ознакомиться с порядком выполнения работы и получить от преподавателя необходимые разъяснения. Предварительная подготовка к практическим работам состоит в повторении теоретических вопросов, ожидаемых результатов, порядка выполнения работы, содержания отчёта. Для этой цели может использоваться устный опрос, беседа, самостоятельная работа по карточкам-заданиям, программированный опрос и т.д. Каждая работа оформляется в виде отчёта и сдаётся преподавателю.

Для выполнения практических работ учащимся необходимы чертёжные и измерительные инструменты: простые карандаши различной твёрдости, линейки, треугольники, циркули, миллиметровая бумага, калькулятор. Рисунки и таблицы должны быть выполнены с требуемой точностью и качеством

В результате выполнения практических работ учащиеся должны приобрести необходимые знания по технологическому оборудованию, применяемому в нефтеперерабатывающей промышленности, а также ремонтным работам основного оборудования таких производств.

1.2.Требования к умениям, компетенции, которые формируются после проведения практических занятий по МДК.03.01 Ремонт технологического оборудования.

Выполнение практических занятий должно способствовать формированию умений:

- выявлять и устранять дефекты во время эксплуатации оборудования;

- проводить техническое обслуживание и ремонт оборудования, трубопроводов, арматуры и коммуникаций;

- изготовлять сложные приспособления для сборки и монтажа оборудования, труб и коммуникаций;

- проводить слесарную обработку деталей, узлов, пользоваться инструментом;

- проводить подготовку к работе основного и вспомогательного оборудования, трубопроводов, коммуникаций;

- обеспечивать выполнение правил безопасности труда, промышленной санитарии;

Практические занятия будут формировать общие и профессиональные компетенции.

Общие компетенции:

-

Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

-

Организовывать собственную деятельность, исходя из цели и способов её достижения, определённых руководителем.

-

Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

-

Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

-

Использовать информационно-коммуникативные технологии в профессиональной деятельности.

-

Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Профессиональные компетенции:

-

Проводить разборку, ремонт, сборку установок, машин, аппаратов, трубопроводов и арматуры.

-

Проводить испытания, регулирование и сдачу оборудования после ремонта.

-

Изготовлять приспособления для сборки и монтажа ремонтного оборудования.

-

Составлять техническую документацию.

-

Правила проведения практических занятий

-

Обучающийся должен подготовить ответы на теоретические вопросы к ПЗ;

-

Перед началом каждого занятия проверяется готовность обучающегося к ПЗ;

-

После завершения ЛР и ПЗ обучающийся должен сдать преподавателю отчёт о проделанной работе, выполненной в тетради;

-

Обучающийся, пропустивший ЛР и ПЗ по уважительной или неуважительной причинам, обязан выполнить задания ПЗ в дополнительно назначенное время;

-

Оценка за выполненные задания обучающемуся выставляется с учётом предварительной подготовки к занятию, доли самостоятельности при выполнении расчётов, точности и грамотности оформления отчёта.

-

-

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ

Практическое занятие №1

Оборудование для перемещения жидкостей

Цель занятия: ознакомление с классификацией машин для перемещения жидкостей и их основными характеристиками.

Пояснения

Перемещение жидкости по трубопроводам и аппаратам связано преодолением сил трения, местных сопротивлений, а также затратой энергии на подъем жидкости с низшего на высший уровень. Для этой цели применяют насосы - гидравлические машины, преобразующие механическую энергию двигателя в энергию перемещаемой жидкости.

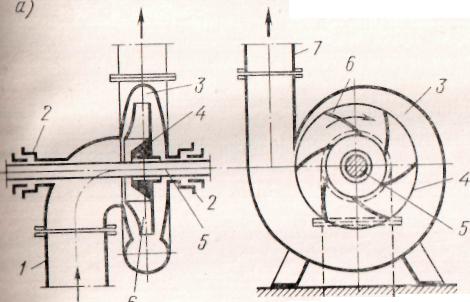

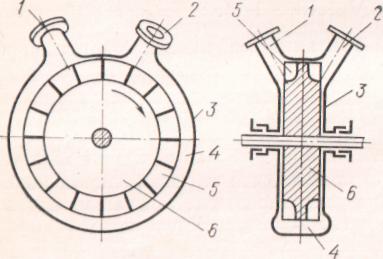

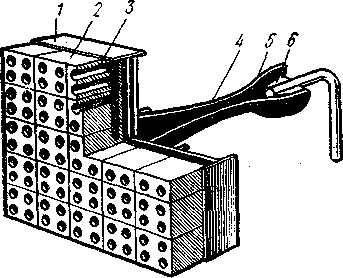

Рис.1. Центробежныи насос:

1 - всасывающий штуцер,

2 - сальник,

3 - корпус с каналом,

4 - рабочее колесо,

5 - вал,

6 - лопасти рабочего колеса,

7 - нагнетательный штуцер;

Типы конструкций насосов классифицируются в соответствии со способами передачи энергии жидкости:

а) в центробежных и лопастных насосах кинетическая энергия

сообщается жидкости с помощью вращающихся лопастей;

б) в поршневых, плунжерных и шестеренчатых насосах энергия

передается путем периодического изменения объема рабочих камер;

в) в струйных насосах для передачи энергии используются силы трения.

Центробежный насос (рис.1) состоит из корпуса, имеющего спиралевидный канал 3, в котором вращается рабочее колесо 4, укрепленное на валу 5. На рабочем колесе 4 укреплены лопасти 6, между которыми располагаются каналы для прохода жидкости. Подача жидкости в насос осуществляется через всасывающий штуцер 1, соединенный с центральной частью рабочего колеса. Нагнетательный штуцер 7, расположенный тангенциально по отношению к рабочему колесу, служит для отвода жидкости из насоса. Для уплотнения вала рабочего колеса имеются сальники 2.

Центробежные насосы работают следующим образом. Через всасывающий штуцер жидкость поступает в центральной части вращающегося колеса, под действием центробежной силы проходит по каналам рабочего колеса и отбрасывается к его периферии, приобретая при этом кинетическую энергию. В спиралевидном канале корпуса насоса кинетическая энергия жидкости превращается в энергию давления и жидкость выбрасывается в нагнетательный штуцер. Таким образом, жидкость непрерывно поступает в насос, проходит через него и выходит из нагнетательного патрубка. В некоторых конструкциях в корпусе насоса предусмотрены неподвижные лопасти, которые образуют расширяющиеся каналы, улучшающие преобразование кинетической энергии движущейся жидкости в потенциальную энергию давления и повышающие коэффициент полезного действия насоса.

Особенность центробежного насоса заключается в том, что дли начала его работы необходимо, чтобы внутренняя полость корпуса с рабочим колесом была заполнена жидкостью. Только в этом случае при запуске насоса возникнет центробежная сила, которая вызовет перемещение жидкости и создаст перепад давления. Направление вращения рабочего колеса насоса должно строго соблюдаться, иначе насос но будет создавать перепада давления.

Центробежные насосы классифицируются по конструктивнымI признакам, по создаваемому перепаду давления и скорости вращения рабочего колеса.

По создаваемому перепаду давления центробежные насосы делятся на:

насосы низкого давления, создающие перепады давления до 20-25 м вод. ст.;

насосы средне г о давления с перепадом 25-60 м вод, ст.;.

насосы высоко г о дав л е н и я, способные создавать давления более 60 м вод. ст.

По расположению вала рабочего колеса центробежные насосы могут быть горизонтальные и вертикальные.

В зависимости от скорости вращения рабочего колеса насосы делятся на тихоходные и быстроходные.

По числу рабочих колес насосы бывают одноступенчатые и многоступенчатые. В многоступенчатых насосах жидкость проходит последовательно через несколько рабочих колес, укрепленных на одном валу. Перепады давлений, создаваемые в каждом колесе, складываются, в результате чего значительно увеличивается общий перепад давления, создаваемого насосом. Многоступенчатые насосы относятся к группе насосов среднего и высокого давлений.

Центробежные насосы широко распространены в химической промышленности. Это объясняется их высокой производительностью, не большими размерами, возможностью непосредственного присоединения к электродвигателю. Кроме того, центробежные насосы просты по конструкции, что позволяет изготавливать их из разнообразных материалов. Последнее обстоятельство делает насосы этого типа незаменимыми при перекачивании агрессивных жидкостей.

Производительность центробежных насосов Q зависит от большого числа факторов и определяется специальными расчетами. На практике выбор насоса заданной производительности и напора осуществляется по каталогу.

Другими весьма важными характеристиками насосов являются потребляемая мощность N, число оборотов п и коэффициент полезного действия η. Мощность, затрачиваемую на перекачивание жидкости центробежным насосом, подсчитывают по формуле

N = кВ, (1.1)

кВ, (1.1)

где (Qс - объемная производительность насоса, м3/с; ρ - плотность перекачиваемой жидкости, кг/м3; g- ускорение силы тяжести, м/с2; Н - полный напор, развиваемый насосом, м; η - коэффициент полезного действия насоса, находящийся в пределах 0,6-0,8.

Мощность двигателя, приводящего в движение рабочее колесо насоса, должна быть больше величины N, так как при вращении колеса преодолеваются силы трения в сальниках и подшипниках. Запас мощности двигателя составляет 10-15% от величины N:

NДВИГ = N . 1,10 -1,15. (1.2)

Производительность центробежных насосов изменяется прямо пропорционально изменению числа оборотов:

=

=  (1.3)

(1.3)

Q1, Q2 - производительности насосов при n 1 и n 2 числах оборотов соответственно. Однако нужно помнить, что эта зависимость может быть применена в сравнительно узких пределах, так как между потребляемой мощностью и числом оборотов существует связь

= (

= ( )3 (1.4)

)3 (1.4)

Поскольку отношение мощностей пропорционально третьей степени отношения числа оборотов, даже небольшое увеличение числа оборотов рабочего колеса требует значительного увеличения расхода мощности.

Напор, развиваемый насосом, зависит от квадрата числа оборотов:

= (

= (  )2 (1.5)

)2 (1.5)

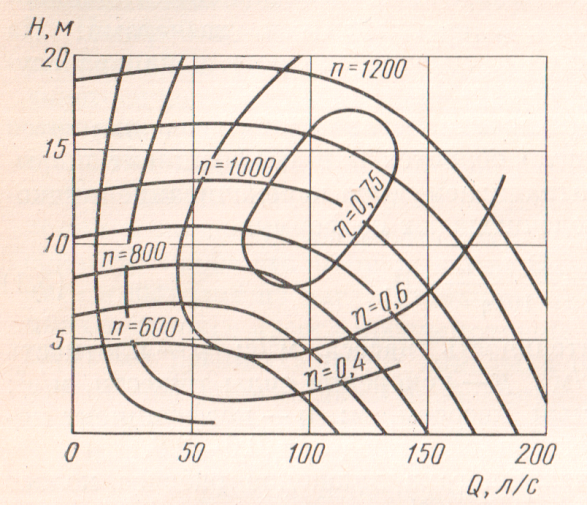

Графическая зависимость основных параметров центробежного насоса называется универсальной характеристикой(рис.2).

Рис.2. Универсальная

характеристика

центробежного

насоса.

На этом графике по оси абсцисс откладывают производительность Q при разных режимах работы, по оси ординат - развиваемые напоры Н. На график наносят значения коэффициента полезного действия и при определенных числах оборотов п 1 п 2, п 3, ..., определяя при этом соответствующие коэффициенты полезного действия η1, η2,η3, .... Соединяя точки с одинаковыми коэффициентами полезного действия η, получают семейство кривых.

Универсальная характеристика позволяет легко установить режим работы данного насоса при наибольшем коэффициенте полезного действия η , а также найти третий параметр, если два заданы. Например, если заданы Q и Н, находим η; если заданы η и Q, находим Н. Это позволяет эксплуатировать имеющийся насос в оптимальном режиме.

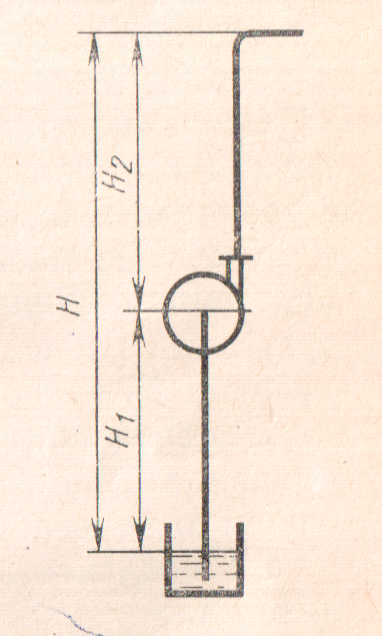

Рис.3.Высота всасывания

и высота нагнетания

центробежного насоса.

Следует различать высоту всасывания Н1 и высоту нагнетания Н2 (рис. 3). Высота всасывании Н1 зависит от величины атмосферного давления, удельного веса засасываемой жидкости, ее температуры и величины сопротивления всасывающего трубопровода. Для холодной воды практическая высота всасывания насосов, установленных на уровне моря, составляет приблизительно 7-8 м. Высота всасывания для всех типов насосов но должна превышать 10 м вод. ст.

Высота нагнетания может изменяться в широких пределах. В одноступенчатых насосах низкого давления она составляет 10-20 м вод. ст. Многоступенчатые насосы в зависимости от числа ступеней, числа оборотов насоса и мощности двигателя могут нагнетать воду на высоту 100 м и более.

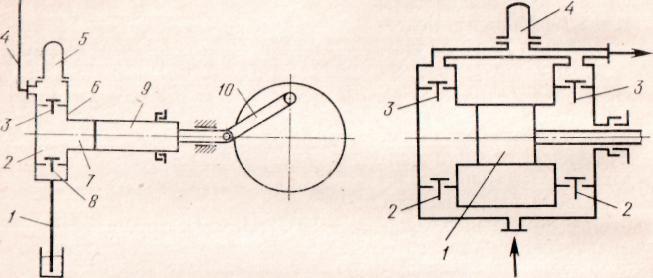

Рис.4. Вихревой насос:

1 - нагнетательный патрубок,

2 - всасывающий патрубок,

3 - корпус насоса,

4 - кольцевая полость,

5 - ячейки рабочего колеса,

6 - рабочее колесо.

Вихревой насос (рис. 4) состоит из корпуса 3, рабочего колеса 6, имеющего короткие радиальные лопасти, которые образуют ячейки 5 по обе стороны колеса. Между рабочим колесом и корпусом насоса имеется кольцевая полость 4, соединенная с всасывающим патрубком 2 и нагнетательным патрубком 1. При вращении рабочего колеса жидкость, заполняющая ячейки 5 рабочего колеса, под действием центробежной силы выбрасывается в кольцевую полость, за счет чего и ячейке создается разрежение. При повороте ячейка через всасывающий патрубок заполняется новой порцией жидкости.

Отдельные типы вихревых насосов создают на всасывающей линии большое разрежение и работают как самовсасывающие, без предварительного заполнения жидкостью. Недостатками насосов этой конструкции являются малая производительность и низкий коэффициент полезного действия. Кроме того, Они применяются только для перекачивания чистых жидкостей.

Поршневые насосы подразделяются на несколько типов - простого, двойного и тройного действия.

Поршневой насос простого действия (рис. 5) состоит из корпуса 6, в котором имеется цилиндр 7, соединенный с клапанной коробкой 2. Внутри цилиндра находится поршень или плунжер 9, соединенный с кривошипно-шатунным механизмом 10. Всасывающий 8 и нагнетательный 3 клапаны помещаются в клапанной коробке. В верхней части, на линии нагнетания 4 расположен воздушный колпак 5. Всасывающий трубопровод 1 присоединен к нижней части клапанной коробки.

Рис.5. Поршневой насос простого действия:

1 - всасывающий трубопровод, 2 - клапанная коробка, 3 - нагнетательный клапан, 4 - нагнетательный трубопровод, 5 - воздушный колпак, 6 - корпус,

7 - цилиндр, 8 - всасывающий клапан, 9 - поршень или плунжер, 10 - кривошипно-шатунный механизм.

Поршневой насос работает следующим образом. При движении поршня слева направо в пространстве клапанной коробки создается разрежение, всасывающий клапан 8 открывается, и по всасывающему трубопроводу 1 жидкость поступает в цилиндр 7. При движении поршня справа налево открывается нагнетательный клапан 3 и жидкость за счет уменьшения объема цилиндра подается в нагнетательный трубопровод 4. Таким образом, в насосе простого действия за один оборот вала происходит одно возвратно-поступательное движение поршня, т. е. одно всасывание и одно нагнетание. Вследствие этого во всасывающем и нагнетательном трубопроводах поток жидкости имеет пульсирующий характер.

Сглаживание неравномерности подачи осуществляют воздушные колпаки, установленные на нагнетательной линии 4. При работе насоса часть вытесненного объема жидкости подается в нагнетательную линию, а часть за счет сжатия газа поступает в воздушный колпак 5. При закрытии нагнетательного клапана 3 за счет увеличенного давления в воздушном колпаке жидкость продолжает поступать в нагнетательную линию, вследствие чего увеличивается равномерность потока. В некоторых случаях воздушные колпаки устанавливают и на всасывающей линии. Высота всасывания, так же как и у насосов /тугих типов, не может превышать 10 м вод. ст. Вследствие инерционных потерь, связанных с пульсацией потока жидкости, высота всасывания может быть даже несколько меньше, чем у центробежных насосов,- 7 - 7,5 м вод. ст. Высота нагнетания зависит от мощности установленного привода.

Для обеспечения более равномерного движения жидкости во всасывающем и нагнетательном трубопроводах применяют насосы двойного действия (рис. 6). В таком насосе имеются две клапанные коробки, в которых заключены два всасывающих и два нагнетательных клапана. При движениях поршня вправо и влево происходит одновременное всасывание и нагнетание жидкости, что в значительной мере повышает равномерность движения жидкости в трубопроводах. Однако наличие четырех клапанов снижает их надежность, так как отказ в работе любого клапана уже нарушает нормальную работу насоса.

Рис.6.Поршневой насос двойного действия:

1 - поршень, 2 - всасывающие клапаны,

3 - нагнетательные клапаны, 4 - воздушный колпак.

В некоторых случаях применяют насосы тройного действия, у которых три поршня приводятся в движение от одного вала, кривошипы которого сдвинуты друг относительно друга на 120°. Это обеспечивает еще большую равномерность подачи, но усложняет конструкцию насоса этого тина.

Производительность поршневых насосов. Для насоса простого действия производительность выражается формулой

Q = FSnη м3 / мин,

где F - сечение поршня или плунжера, м2; S- ход поршня или плунжера, м; п - число оборотов привода в минуту; η - объемный коэффициент полезного действия, изменяющийся в пределах: для малых и средних насосов 0,8-0,9, для больших насосов 0,85-0,95.

Высота всасывания, как было показано выше, не может превышать 10 м вод. ст. и у поршневых насосов всех типов составляет не более 7-8 м вод. ст. при перекачивании холодных жидкостей.

Высота нагнетания зависит от конструкции насоса и мощности его двигателя, достигая сотен атмосфер. Это выгодно отличает поршневые насосы от насосов других типов и позволяет с успехом применять их в тех случаях, когда расходы жидкости сравнительно невелики и необходимо создание значительных давлений. Мощность, затрачиваемую на перекачивание жидкости, подсчитывают по формуле (5.1), приведенной для центробежного насоса.

При выборе двигателя поршневого насоса учитывается, что часть его мощности расходуется в редукторе, снижающем число оборотов, и в шатунно-кривошипном механизме. Поэтому запас мощности двигателя поршневого насоса должен быть больше, чем у центробежного насоса, двигатель которого присоединяется непосредственно к валу.

, самостоятельности

Задание

-

-

Изучив универсальную характеристику центробежного насоса (рис.2), определите высоту всасывания, зная коэффициент полезного действия и объёмную производительность насоса (см. таблицу 1).

-

Как изменится производительность центробежного насоса (формула 1.3) при увеличении числа оборотов колеса (см. таблицу 2) ?

-

Как изменится напор, создаваемый насосом (формула 1.5), при увеличении числа оборотов колеса (см. таблицу 3)?

-

Таблица 1. Исходные данные

№№

п/п

Коэффициент

полезного

действия, η

Объёмная производительность насоса, м 3 / c

Высота всасывания,

, м

1.

0,6

150

2.

0,6

100

3.

0,4

100

4.

0,75

100

5.

0,4

50

Таблица 2. Исходные данные

№№

п/п

Отношение числа оборотов колеса центробежного насоса

Изменение производительности

центробежного насоса

1.

2

2.

2,5

3.

3

4.

0,5

5.

5

Таблица 3. Исходные данные

№№

п/п

Отношение числа оборотов колеса центробежного насоса

Изменение напора

центробежного насоса

1.

2

2.

2,5

3.

3

4.

4

5.

5

Необходимые принадлежности

-

Простой карандаш, линейка.

-

Калькулятор.

Работа в аудитории

-

Определить высоту всасывания насоса, используя данные таблицы 1.

-

Определить изменение производительности центробежного насоса, используя данные таблицы 2.

-

Определить изменение напора центробежного насоса, используя данные таблицы 3.

-

Начертить принципиальное устройство поршневого насоса простого действия, указать на рисунке основные элементы насоса.

Содержание отчета

-

Номер и название работы;

-

Цель работы;

-

Задание с исходными данными;

-

Необходимые принадлежности;

-

Выполненные расчеты и задания;

-

Заключение

Контрольные вопросы

-

-

Какие устройства предназначены для перемещения жидкостей ?

-

За счёт чего осуществляется перемещение жидкостей ?

-

Как классифицируются центробежные насосы ?

-

Как работает центробежный насос ?

-

В чём заключается особенность работы центробежного насоса ?

-

Какой поршневой насос называется поршневым насосом простого действия ?

-

Какой недостаток работы поршневого насоса простого действия ?

-

Для чего в конструкции поршневого насоса применяют воздушные колпаки ?

-

Какой недостаток поршневых насосов двойного и тройного действия ?

-

В чём преимущество центробежных насосов перед насосами других типов ?

-

Литература

-

В. М. Лекае, А. В. Лекае. Процессы и аппараты химической промышленности, М.: Высшая школа, 1984. - 247 с.

-

Д. А. Баранов, А. М. Кутепов. Процессы и аппараты, М.: Издательский центр "Академия", 2004. - 304 с.

Практическое занятие №2

Оборудование для сжатия и перемещения газов

Цель занятия: ознакомление с классификацией машин для сжатия и перемещения газов их основными характеристиками.

Пояснения

Сжатие газов в химической промышленности используется для проведения химических процессов под давлением, перемещения газов, а также для создания разрежения. Машины, предназначенные для сжатия и перемещения газов, называют компрессорными. Отношение конечного давления р2, создаваемого компрессором, к начальному давлению р1 при котором происходит всасывание газа, называют степенью сжатия. В зависимости от величины степени сжатия различают следующие типы компрессорных машин:

компрессоры, у которых отношение 3 <  ;

;

газодувки, у которых 1,1 < < 3,0;

< 3,0;

вентиляторы, у которых

1,1;

1,1;

вакуум - насосы, предназначенные для отсасывания газов при давлении ниже атмосферного.

По принципу действия компрессорные машины делятся па поршневые, ротационные, центробежные и осевые.

В поршневых машинах сжатие газа происходит при изменении объема цилиндра за счет возвратно-поступательного движения поршня. Сжатие газа в ротационных машинах обусловлено уменьшением объема, в котором заключен газ, при вращении эксцентрично расположенного ротора. В центробежных машинах энергия передается газу за счет превращения центробежной силы, создаваемой в рабочем колесе, в энергию давления в неподвижных элементах машины. В осевых машинах газ сжимается иод воздействием лопаток рабочего колеса. В вакуум - насосах могут быть использованы различные принципы сжатия. Их основное отличие состоит в том, что всасывание происходит при давлениях значительно ниже атмосферного, а нагнетание - при давлениях, несколько превышающих атмосферное.

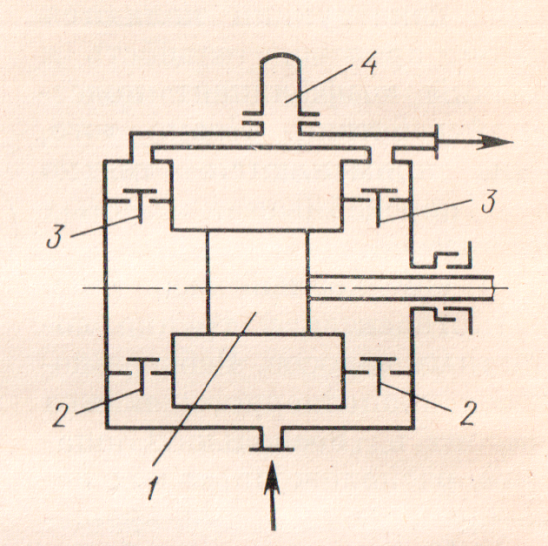

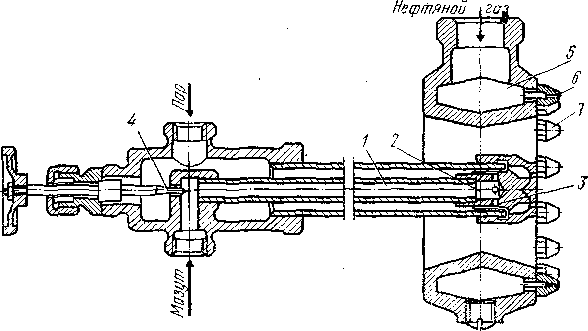

Поршневой компрессор простого действия (рис. 1) состоит из цилиндра 3, поршня 4, совершающего возвратно-поступательное движение, и шатунно-кривошипного механизма 5. В крышке цилиндра расположены всасывающий 1 и нагнетательный 2 клапаны.

При движении слева направо в цилиндре возникает разрежение и под действием давления окружающей среды открывается всасывающий клапан 1. При движении поршня справа налево давление в цилиндре возрастает, всасывающий клапан закрывается и поршень сжимает находящийся в цилиндре газ. Когда давление внутри цилиндра превысит давление в нагнетательной линии, открывается нагнетательный клапан и сжатый газ выталкивается в нагнетательную линию.

Рис. 1. Поршневой компрессор простого действия: 1 - всасывающий клапан, 2 - нагнетательный клапан, 3 - цилиндр, 4 - поршень, 5 - шатунно-кривошипный механизм

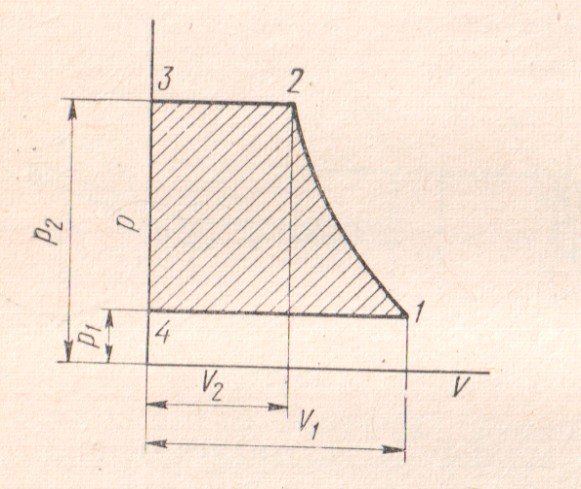

Работа поршневого компрессора может быть представлена рV-диаграммой, выражающей зависимость давления р, откладываемого по оси ординат, от объема V, откладываемого по оси абсцисс (рис. 2). В идеальном компрессоре поршень вплотную подходит к крышке цилиндра, и в нем отсутствуют механические и гидравлические потери. В крайнем правом положении поршня газ занимает объем V 1 . Двигаясь справа налево (линия 1-2), поршень сжимает газ до объема V 2 и давления р 2 . Двигаясь до крайнего левого положения, поршень выдавливает сжатый газ (линия 2-3). Линия 3-4 соответствует мгновенному падению давления до /н при начале движения поршня слева направо; далее происходит процесс всасывания по линии 4-1.

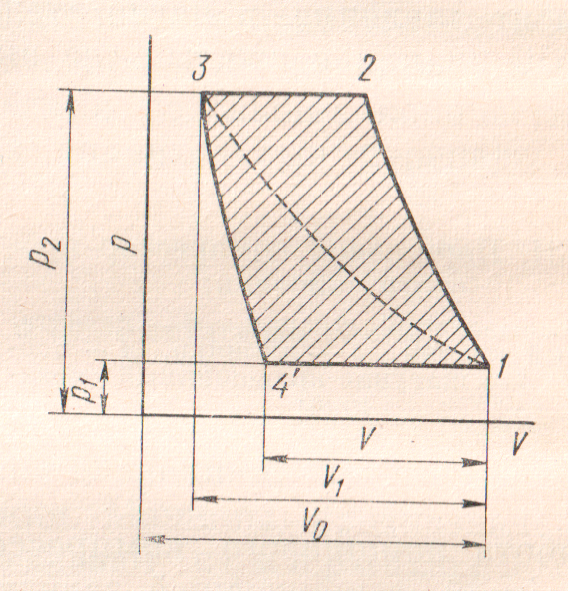

В реальном компрессоре поршень не может вплотную подойти к крышке цилиндра. Между крышкой цилиндра и крайним левым положением поршня всегда имеется некоторое вредное пространство. Сжатый газ, находящийся во вредном пространстве, расширяется при ходе поршня вправо, вследствие чего засасывание новой порции газа начинается только с точки 4' (рис. 3). Таким образом, объем засасываемого воздуха V будет меньше объема V 1 , описываемого поршнем.

Отношение объема газа V, засасываемого компрессором, к объему V 1 , засасываемому поршнем, называется объемным коэффициентом полезного действия компрессора. Эта величина зависит от величины вредного объема и степени сжатия  в компрессоре.

в компрессоре.

Значительное повышение степени сжатия может привести к тому, что сжатый газ, находящийся во вредном пространстве, при крайнем левом положении поршня и его ходе вправо достигнет давления всасывания р 1 только к концу хода поршня, т. е. всасывание происходить не будет (пунктирная линия на рис. 3).

При сжатии газа часть механической энергии превращается в тепловую, вследствие чего газ в цилиндре разогревается. Чтобы уменьшить потребляемую компрессором мощность, его цилиндр интенсивно охлаждают водой. Кроме того, понижение температуры сжимаемого газа необходимо для предотвращения самовоспламенения распыленного и смешанного с воздухом смазочного масла. При высоких давлениях сжатия и достигаемых высоких температурах мелкие частицы масла образуют с воздухом взрывоопасные смеси. Это является также одной из причин, по которой в одноступенчатом компрессоре конечное давление сжатого воздуха не может превышать 6-7 кгс/см2 или, другими словами, степень сжатия  не должна быть более 6-7.

не должна быть более 6-7.

Рис.2. Диаграмма сжатия газов в идеальном компрессоре.

Рис.3. Диаграмма сжатия газов в реальном компрессоре:

V 0 - объём цилиндра,

V 1 - объём описываемый поршнем,

Р 1 - давление всасывания,

Р 2 - давление нагнетания.

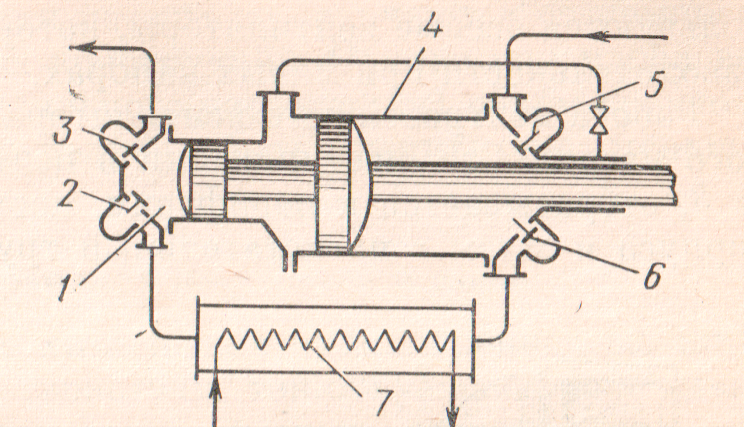

В тех случаях, когда необходимо получить газ более высокого давления, применяют многоступенчатое сжатие. На рис. 4 представлена схема двухступенчатого компрессора. Газ засасывается в цилиндр первой ступени 4, сжимается до давления примерно 7 кгс/см2 и поступает в холодильник 7. Охлажденный газ подается затем во второй цилиндр 1 меньшего объема, где сжимается еще в семь раз. Давление газа на выходе из второй ступени достигает уже примерно 49 кгс/см2 . При необходимости создания еще более высоких давлений применяют три, четыре, пять ступеней, также с промежуточным охлаждением газа. Так, в производстве полиэтилена высокого давления, применяя многоступенчатое сжатие, давление доводят до 1500 кгс/см2.

Рис.4. Двухступенчатый компрессор:

1 - цилиндр высокого давления, 2, 5 - всасывающие клапаны, 3, 6 - нагнетательные клапаны, 4 - цилиндр низкого давления, 7 - холодильник.

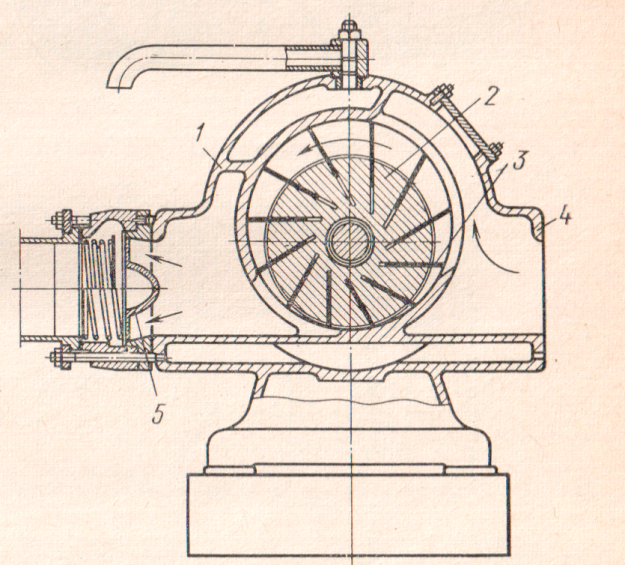

Ротационный компрессор (рис. 5) состоит из корпуса 2, внутри которого эксцентрично расположен ротор 2 с выдвижными лопастями. При вращении ротора лопасти выходят из прорезей и скользят по внутренней поверхности корпуса, образуя между ротором и корпусом замкнутые камеры. В правой части корпуса в камерах создается разрежение, в результате которого через патрубок 4 в них поступает газ. Благодаря эксцентричному расположению ротора при вращении его влево объем камер уменьшается, а давление газа в них увеличивается. Сжатый газ нагнетается в газопровод из левой части корпуса через патрубок 5.

Рис.5. Ротационный компрессор:

1 - корпус,

2 - ротор,

3 - пластины ротора,

4 - всасывающий патрубок,

5 - нагнетательный патрубок.

По сравнению с поршневыми компрессорами ротационные имеют меньшие размеры, присоединяются к двигателю без шатунно-кривошипного механизма, но характеризуются быстрым износом пластин, сильным шумом при работе и более низким к. п. д.

Центробежные компрессоры представляют собой многоступенчатые машины, в которых газ последовательно проходит через рабочие колеса, сообщающие ему кинетическую энергию, преобразуемую в давление в каналах корпуса. Такие машины рассчитаны на большие производительности и большие давления. Они представляют собой сложные автоматизированные агрегаты, требующие специального обслуживания. Подобные машины используют в производстве аммиака.

Вентиляторы. В зависимости от величины создаваемого напора вентиляторы подразделяют на три группы:

-

низкого давления с напором до 100 мм вод. Ст.;

-

среднего давления с напором 100-300 мм вод. Ст.;

-

высокого давления с напором 300-1200 мм вод. Ст.

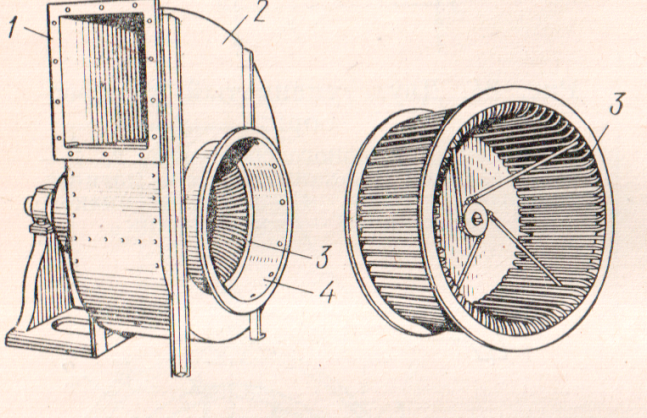

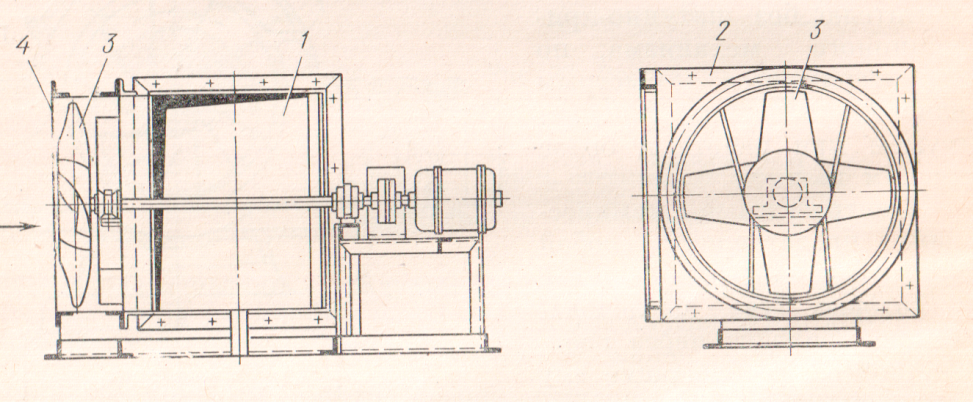

По принципу действия вентиляторы делятся на центробежные (рис. 6) и осевые (рис. 7). Центробежные вентиляторы относятся ко второй и третьей группам, т. е. их применяют для подачи газа при относительно больших напорах. В первой группе используются осевые вентиляторы, которые обеспечивают большие производительности при малых напорах.

Работа центробежного вентилятора аналогична работе центробежного насоса. Газ, поступающий в центральную часть рабочего колеА 3, отбрасывается к периферии, поступает в спиралевидный канал корпуса и затем в нагнетательный трубопровод. Через всасывающий патрубок 4 поступают новые количества газа, и вентилятор, таким образом, работает непрерывно.

Рис.6. Центробежный вентилятор.

Рис.7.Осевой вентилятор.

Осевой вентилятор (рис. 7) представляет собой корпус 2, внутри которого помещено колесо 3, с наклонно расположенными к оси вращения лопастями (пропеллером). Газ, поступающий во входное отверстие, под воздействием лопаток вращающегося колеса перемещается в осевом направлении и выбрасывается через нагнетательный патрубок 1.

Вентиляторы всех типов находят широкое применение не только для перемещения газов в технологических процессах, но и в санитарно-технических устройствах для вентилирования помещения, подачи чистого наружного воздуха, отсоса воздуха из производственных помещений и др.

Вакуум-насосы предназначены для создания разрежения. По конструкции различают поршневые, ротационные и струйные вакуумные насосы. В зависимости от величины разрежения, которое необходимо создать, вакуумные насосы выполняют из одной или нескольких ступеней. Принципиально вакуум-насосы не отличаются от компрессорных машин соответствующих конструкций. Однако при малой величине абсолютного давления (сильного разрежения) объем вредного пространства в вакуум-насосах должен быть значительно меньше, чем в компрессорах

Задание

-

-

-

Рассчитайте степень сжатия в компрессорной машине, если известны давление всасывания и давление нагнетания (см. таблицу1).

-

К какому типу компрессорных машин относятся машины, у которых степень сжатия указана в таблице 2 ?

-

Используя диаграммы сжатия газов в реальном компрессоре (рис.3), укажите: при постоянном или при переменном давлении идёт процесс всасывания и выдавливания газа.

-

-

Таблица 1.

№№

п/п

Давление всасывания,

Р 1

Давление нагнетания,

Р 2

Степень сжатия,

Р 2 /Р 1

1.

2

4

2.

3

6

3.

2

8

4.

2

10

5.

3

5

Таблица 2.

№№

п/п

Степень сжатия,

Р 2 /Р 1

Компрессорная

машина

1.

4

2.

2

3.

2,5

4.

3,5

5.

5

Необходимые принадлежности

-

Простой карандаш, линейка.

-

Калькулятор.

Работа в аудитории

-

Начертить принципиальное устройство поршневого компрессора простого действия, указать на рисунке основные элементы компрессора.

-

Начертить диаграммы сжатия газов в идеальном и реальном компрессоре, указать режимы всасывания, сжатия выдавливания и падения давления.

-

Используя диаграммы сжатия газов в реальном и идеальном компрессоре (рис 2. и рис. 3), ответить на вопросы:

- в каком компрессоре объём хода поршня и объём засасываемого газа совпадают ?

- в какой точке открывается клапан на нагнетательной линии ?

- какое давление больше: давление всасывания или давление нагнетания ?

Содержание отчёта

-

Номер и название работы;

-

Цель работы;

-

Задание с исходными данными;

-

Необходимые принадлежности;

-

Выполненные расчеты и задания;

-

Заключение

Контрольные вопросы

-

Какие машины называются компрессорными ?

-

Что такое степень сжатия ?

-

Какие вы знаете компрессорные машины ?

-

Для чего применяют многоступенчатые компрессоры ?

-

Чем отличается диаграмма сжатия идеального и реального газа ?

Литература

-

В. М. Лекае, А. В. Лекае. Процессы и аппараты химической промышленности, М.: Высшая школа, 1984. - 247 с.

-

Д. А. Баранов, А. М. Кутепов. Процессы и аппараты, М.: Издательский центр "Академия", 2004. - 304 с.

Практическое занятие №3

Разделение жидких неоднородных систем

Цель занятия: ознакомление с классификацией машин для разделения жидких неоднородных систем и их основными характеристиками.

Пояснения

Неоднородными или гетерогенными системами называют системы, состоящие из двух или нескольких фаз. Различают следующие неоднородные системы можно выделить:

-

Суспензия - система, состоящая из сплошной жидкой фазы, в которой взвешены твёрдые частицы.

-

Эмульсия - система, состоящая из жидкости и распределённых в ней капель другой жидкости, не растворившейся в первой.

-

Пена - система, состоящая из жидкости и распределённых в ней пузырьков газа.

-

Дымы - система, состоящие из газа и распределённых в нём частиц твёрдого материала.

-

Туман - системы, состоящая из газа и распределённых в нём капель жидкости, образовавшейся в результате конденсации.

Для разделения жидких неоднородных систем применяют отстаивание, центрифугирование, фильтрование.

Отстаивание - наиболее дешевый процесс разделения неоднородных систем. Он не обеспечивает извлечения самых мелких частиц из жидкости и характеризуется небольшой скоростью осаждения, поэтому используется в основном для частичного разделения неоднородных систем. Преимуществом процесса отстаивания являются простое аппаратурное оформление и малые энергетические затраты.

Аппараты, в которых проводится отстаивание, называются отстойниками. Различают отстойники периодического и непрерывного действия, причем аппараты непрерывного действия могут быть одноярусные и многоярусные.

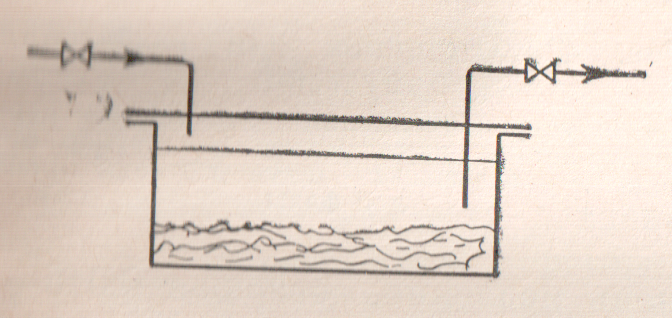

Отстойники периодического действия (рис. 1) представляют собой низкие бассейны без перемешивающих устройств. Отстойник заполняется суспензией, которая остается в состоянии покоя в течение времени, необходимого для оседания твердых частиц па дно аппарата. После этого слой осветленной жидкости сливают через сифонную трубку или шланг. Осадок представляет собой шлам, содержащий значительное количество жидкости. Шлам выгружают из аппарата вручную, что представляет значительное неудобство.

Рис.1. Отстойник периодического действия.

Размеры аппарата периодического действия зависят от концентрации диспергированной фазы и размеров частиц. Чем крупнее частицы и чем больше их плотность, тем быстрее происходит отстаивание и тем меньшие размеры может иметь аппарат. Скорость отстаивания зависит также от температуры. С увеличением температуры вязкость жидкости уменьшается, вследствие чего увеличивается скорость осаждения.

В отстойниках непрерывного действия осветленная жидкость и образующийся осадок удаляются непрерывно. Одной из характеристик отстойников непрерывного действия является время пребывания суспензии в аппарате, которое рассчитывается как результат деления рабочего объема камеры отстойника Vр (м3) на объемный расход исходной смеси QИсх (м3/с):

τ =  (3.1)

(3.1)

При отстаивании суспензии в непрерывном отстойнике необходимо выполнение основного требования - время пребывания исходной смеси в аппарате должно быть больше или равно времени осаждения частиц. Несоблюдение этого условия приводит к тому, что частицы не успевают оседать на дно аппарата. Оптимальное время отстаивания - 1.5-2 часа. При таком времени отстаивания достигается эффективность 60 %.

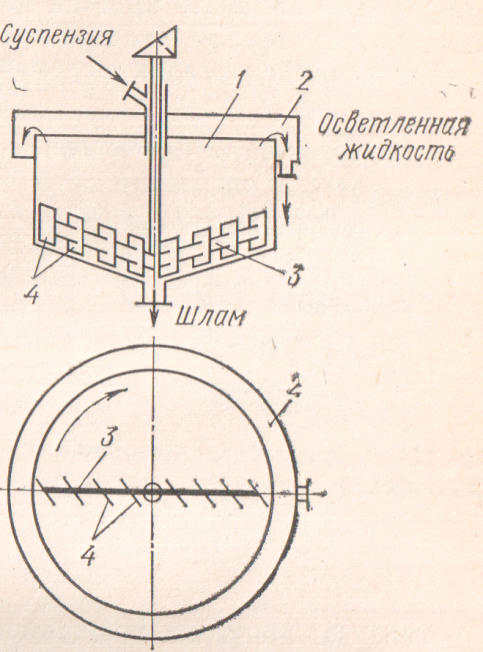

Рис. 2. Отстойник непрерывного действия:

1 - цилиндрический резервуар, 2 - кольцевой жёлоб, 3 - мешалка, 4 - гребки.

Отстойник непрерывного действия с гребковой мешалкой (рис. 2) представляет собой цилиндрический резервуар 1 с коническим днищем и кольцевым желобом 2, расположенным в верхней части аппарата. В аппарате имеется мешалка 3 с гребками 4, расположенными таким образом, что при вращении мешалки по часовой стрелке скапливающийся осадок перемещается к центральному штуцеру в дне сосуда. Мешалка вращается очень медленно, совершая 0,015- 0,5 оборота в минуту и не нарушая процесс осаждения. Исходная суспензия подается в верхнюю центральную часть аппарата, осветленная жидкость удаляется из верхнего желоба, а осадок, содержащий большое количество жидкости и достаточно подвижный шлам, откачивается шламовым насосом через нижний штуцер днища.

Отстойники непрерывного действия с мешалками не требуют ручного труда для выгрузки осадка, обладают большой производительностью, могут быть легко автоматизированы, но не допускают значительного обезвоживания осадка. Размеры отстойников (диаметры аппаратов) колеблются в широких пределах - от 1,8 до 120 м. При таких больших размерах мешалка изготавливается в виде мостовой фермы (пролет l = 60 м), один конец которой опирается на кольцевой рельсовый путь, уложенный на внутренней стенке аппарата, а второй - па центральную опору, вокруг которой мешалка вращается.

Для уменьшения площади, занимаемой отстойником, применяются многоярусные аппараты (рис. 3). Простейший двухъярусный отстойник представляет собой два аппарата, поставленные друг на друга п имеющие общий вал для мешалок. В местах прохода вала сквозь днище верхнего отстойника установлены уплотняющие сальники. Таким образом, слив осветленной жидкости и выгрузка осадка осуществляются раздельно для каждого яруса отстойника.

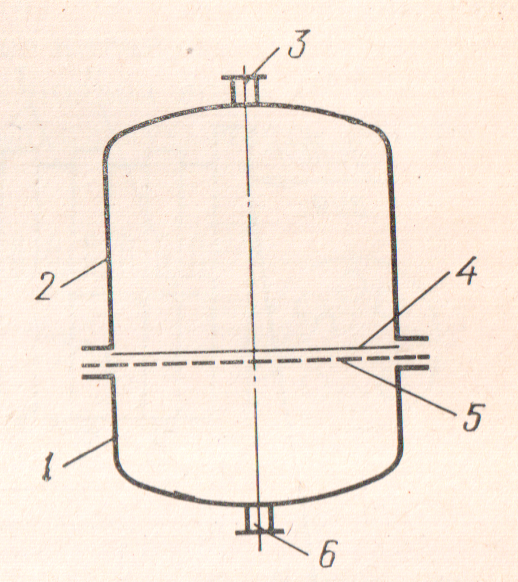

Рис.3. Двухъярусный отстойник:

1 - ёмкость исходной суспензии, 2 - патрубок подачи суспензии, 3 - отвод осветлённой жидкости, 4, 5 - отвод шлама.

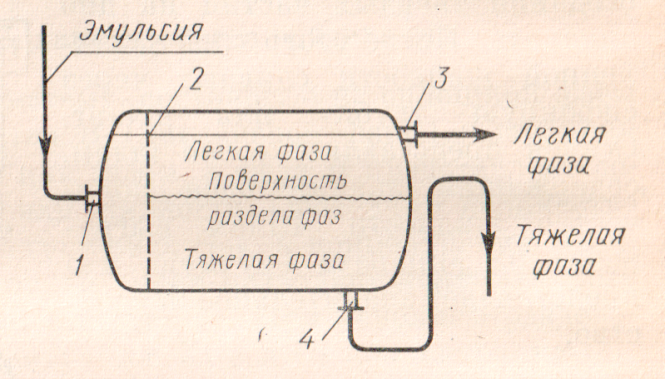

Рис. 4. Отстойник для разделения эмульсий:

1 - штуцер поступления эмульсии, 2 - перфорированная перегородка, 3 - штуцер отвода лёгкой фазы, штуцер отвода тяжёлой фазы.

Непрерывно действующий отстойник для разделения эмульсий показан на рис. 4. Он представляет собой горизонтальный резервуар, внутри которого против входного штуцера 1 установлена отбойная перегородка 2 с отверстиями. Перегородка необходима для предотвращения перемешивания отстаиваемой жидкости струей поступающей эмульсии. Движение жидкости внутри аппарата должно быть ламинарным. Легкая жидкая фаза удаляется из аппарата по трубопроводу 3, тяжелая - по трубопроводу 4, выполненному в виде сифона.

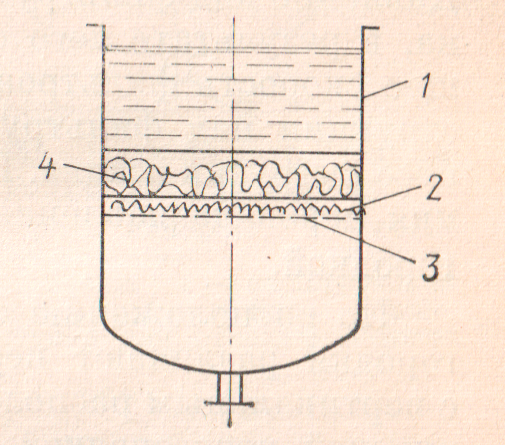

Процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую фазу суспензии и пропускают ее жидкую фазу, называется фильтрованием. Этот процесс в простейшем случае осуществляется на фильтре (рис. 5), состоящем из сосуда 1, в котором имеется ложное (перфорированное) днище 3. На ложное днище уложена фильтровальная перегородка 2. Под действием разности давлений по обе стороны фильтрующей перегородки жидкость, называемая фильтратом, проходит через ее поры, а твердые частицы суспензии задерживаются на ней, образуя слой осадка 4.

Рис.5. Схема процесса фильтрования:

1 - сосуд для фильтрования, 2 - фильтровальная перегородка, 3 - ложное (перфорированное днище), 4 - осадок.

Необходимую разность давлений по обе стороны фильтровальной перегородки создают с помощью вакуума под перегородкой или избыточного давления над перегородкой.

По мере накопления осадка на фильтровальной перегородке возникает дополнительное сопротивление прохождению жидкости. Если перепад давления по обе стороны перегородки поддерживается постоянным, то количество фильтрата уменьшается и скорость фильтрования падает. Скорость фильтрования можно поддерживать постоянной, если по мере накопления слоя осадка увеличивать перепад давления. Практически, во избежание излишнего уплотнения осадка и увеличения его сопротивления,

предпочитают работать при постоянном перепаде давления, создавая для этой цели под фильтровальной перегородкой вакуум.

Фильтровальные перегородки - основной элемент фильтра. От выбора фильтровальной перегородки зависят производительность фильтра и чистота фильтрата. Правильно выбранная фильтровальная перегородка должна иметь поры по возможности большего размера для уменьшения ее гидравлического сопротивления. В то же время размер пор должен обеспечивать высокую чистоту фильтрата. Фильтровальные перегородки изготавливаются из различных материалов в зависимости от свойств суспензии.

Наибольшее распространение получили гибкие неметаллические перегородки, изготавливаемые из тканей. Используются асбестовые, стеклянные, хлопчатобумажные и шерстяные ткани, а также ткани из синтетических волокон. Выбор типа ткани обусловливается ее способностью противостоять действию агрессивных веществ. Для сильно кислых жидкостей используют перегородки из пористой керамики. В некоторых случаях применяют тканые металлические сетки. Фильтровать иакже можно через песок, гравий, антрацит.

Процесс фильтрования в промышленных условиях проводится на фильтрах периодического и непрерывного действия. Фильтры периодического действия позволяют проводить фильтрование в любом режиме. Непрерывно действующие фильтры работают только при постоянной разности давления, обеспечивая непрерывное удаление осадка, что является их существенным преимуществом.

По способу создания разности давления различают фильтры, работающие под вакуумом, и фильтры, работающие под давлением. Давление над фильтрующей перегородкой вызывает уплотнение осадка, в результате чего создается добавочное сопротивление, снижающее скорость фильтрования. Кроме того, создание герметичной конструкции над фильтрующей перегородкой серьезно осложняет процесс выгрузки осадка. Поэтому в большинстве конструкций для создания перепада давления используют вакуум под фильтрующей перегородкой.

По расположению слоя осадка относительно фильтрующей перегородки различают перегородки с верхним расположением осадка, с вертикальным расположением и с расположением осадка под фильтрующей перегородкой. Конструкции фильтровального оборудования весьма разнообразны, и мы рассмотрим лишь наиболее распространенные из них.

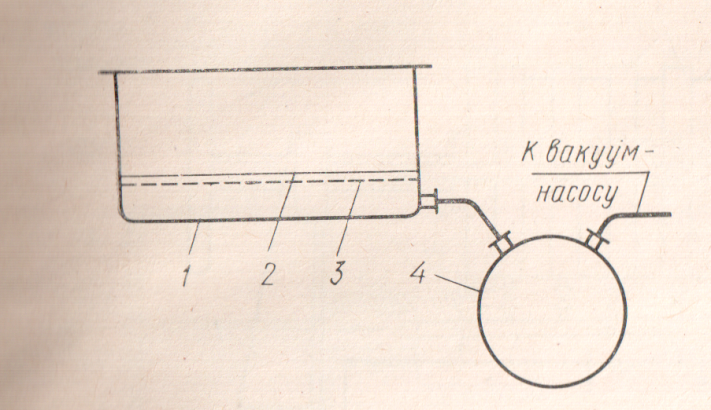

Нутч-фильтр представляет собой наиболее простой фильтр периодического действия, работающий под вакуумом или под давлением.

Нутч-фильтр, работающий под вакуумом (рис. 6), изготавливается в виде открытого круглого или прямоугольного резервуара 1. На некотором расстоянии от дна резервуара находится ложное днище 3, на которое уложена фильтрующая перегородка 2. Суспензия заливается на нутч-фильтр сверху, после чего под фильтрующей перегородкой создается вакуум. Жидкая фаза в виде фильтрата через нижний штуцер отсасывается в емкость 4, а твердая фаза в виде осадка накапливается на перегородке и периодически вручную выгружается. Фильтр обладает простой конструкцией, однако трудоемкая операция ручной выгрузки ограничивает применение фильтров этого типа.

Рис. 6. Нутч-фильр, работающий под вакуумом:

1 - резервуар, 2 - фильтрующая перегородка, 3 - ложное днище, 4 - ёмкость.

Нутч-фильтр, работающий под давлением (рис. 7), состоит из корпуса 1, съемной крышки 2 и фильтрующей перегородки 4, лежащей на ложном днище 5. Для подачи суспензии и сжатого газа служит штуцер 3; фильтрат удаляется через штуцер 6. Цикл работы состоит из следующих операций: наполнения нутч-фильтра суспензией, фильтрования суспензии под давлением газа, удаления осадка с фильтровальной перегородки, съема и промывки фильтрующей перегородки.

Недостатком всех нутч-фильтров является большая занимаемая площадь и сложность обслуживания. В настоящее время нутч-фильтры используют в основном для разделения суспензий в малотоннажных производствах.

Рис. 7. Нутч-фильр, работающий под давлением:

1 - корпус аппарата, 2 - съёмная верхняя часть, 3 - штуцер для загрузки, 4 - фильтрующая перегородка, 5 - ложное днище, 6 - штуцер для отвода фильтрата.

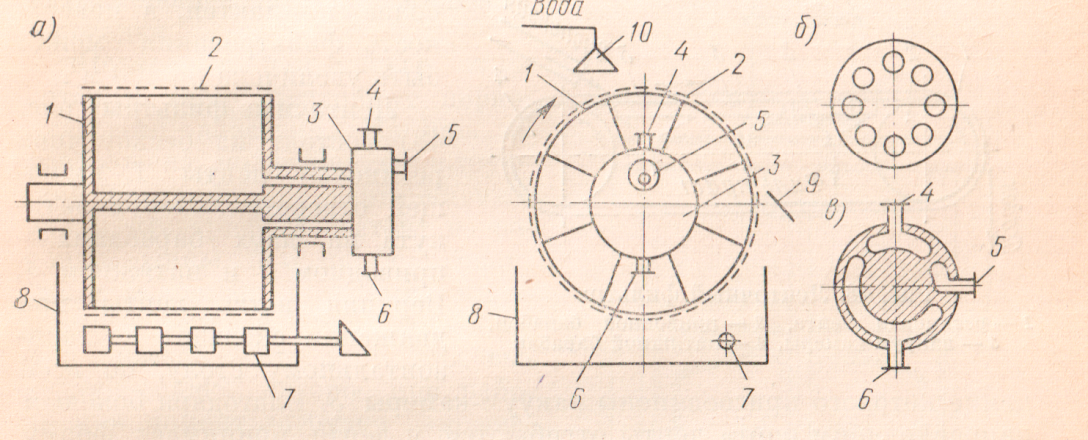

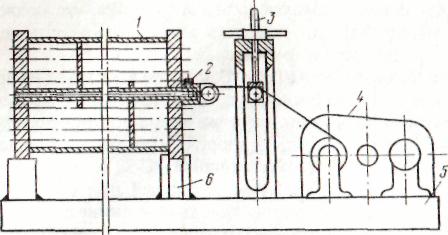

Наиболее распространенной конструкцией непрерывно действующих фильтров является барабанный фильтр (рис. 8). Он состоит из барабана 1, вращающегося в цапфах. Внутренняя часть барабана разделена на отдельные секции, соединенные каналами с распределительной головкой 5, представляющей собой торцевой сальник с вращающейся (б) и неподвижной (в) частями. Боковая поверхность цилиндра перфорирована, и на нее натянута фильтрующая ткань 2. В верхней части барабана имеется подвод воды 10 для промывки. Сжатый воздух подводится в неподвижную часть распределительной головки 5. В нижней части расположено корыто 8, снабженное мешалкой 7. Для съема осадка имеется нож 9. Промывные воды и фильтрат отводятся через штуцера 4 и 6, расположенные на неподвижной части распределительной головки.

Рис. 8. Барабанный фильтр:

а - общий вид: 1 - барабан, 2 - фильтрующая ткань, 3 - распределительная головка, 4 - отвод промывных вод, 5 - подвод сжатого воздуха, 6 - отвод основного фильтрата, 7 - мешалка. 8 - корыто, 9 - нож для съема осадка, 10 - подвод промывки; б - торцевой сальник (вращающаяся часть); в - торцевой сальник (неподвижная часть)

Фильтр работает следующим образом. В корыто 8 поступает суспензия, перемешиваемая мешалкой 7. Штуцер 6 неподвижной части распределительной головки подсоединяется к емкости, в которой создается вакуум. Поскольку нижние и боковые (левые) полости соединяются каналами со штуцером 6', в них создается разрежение и начинается процесс фильтрования. Барабан медленно вращается, осадок скапливается на образующей поверхности и постепенно выходит из зоны фильтрации. В верхней части барабана на осадок из распределителя 10 поступает промывная вода, которая затем удаляется через штуцер 4. При последующем повороте в секции через штуцер 5 вдувается воздух, осадок подсушивается, несколько отжимается от фильтрующей поверхности и срезается ножом 9. Таким образом, при одном обороте барабана в каждой ячейке фильтра осуществляются фильтрация, промывка и отдувка осадка. В целом фильтр работает непрерывно.

Барабанные фильтры с наружной поверхностью фильтрации изготавливаются различных модификаций - с диаметром барабана до 3 м и поверхностями фильтра до 40 м2 .

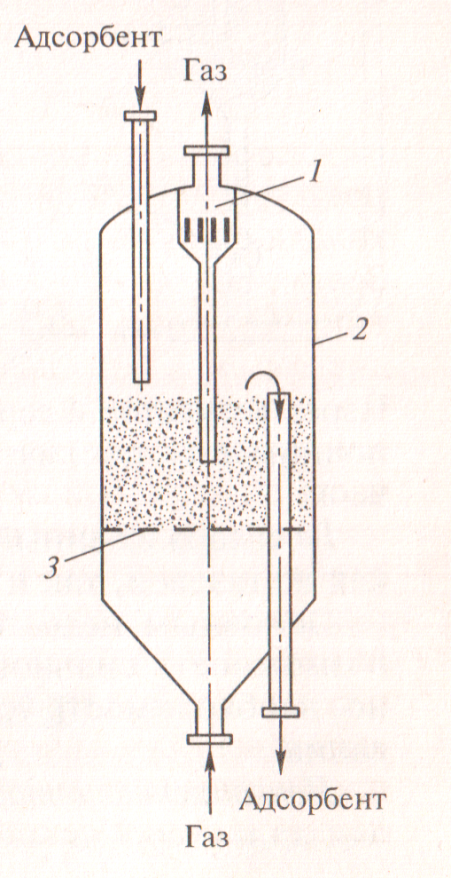

Центрифугированием называется процесс разделения неоднородных систем (эмульсий и суспензий) в поле центробежных сил. Разделение суспензий производится в фильтрующих центрифугах, стенки которых имеют отверстия. На внутренней поверхности стенок центрифуги уложена фильтровальная перегородка, которая пропускает фильтрат, движущийся под действием центробежной силы, направленной по радиусу от центра, и задерживает осадок. Отстойные центрифуги имеют сплошные стенки, и разделение суспензий и эмульсий происходит по принципу отстаивания, причем действие силы тяжести заменяется центробежной силой. Фаза с большей плотностью располагается ближе к стенкам ротора, а фаза меньшей плотности, представляющая собой осветленную жидкость - фугат, располагается ближе к оси.

Разделение эмульсий в отстойных центрифугах обычно называют сепарацией, а аппараты, в которых проводится процесс, - сепараторами.

В зависимости ох организации процесса центрифуги делятся на периодические и непрерывно действующие. Выгрузка осадка может производиться вручную или автоматически. По расположению вала различают горизонтальные и вертикальные центрифуги. Центрифуги почти всех типов обеспечивают хорошее удаление жидкости из осадка.

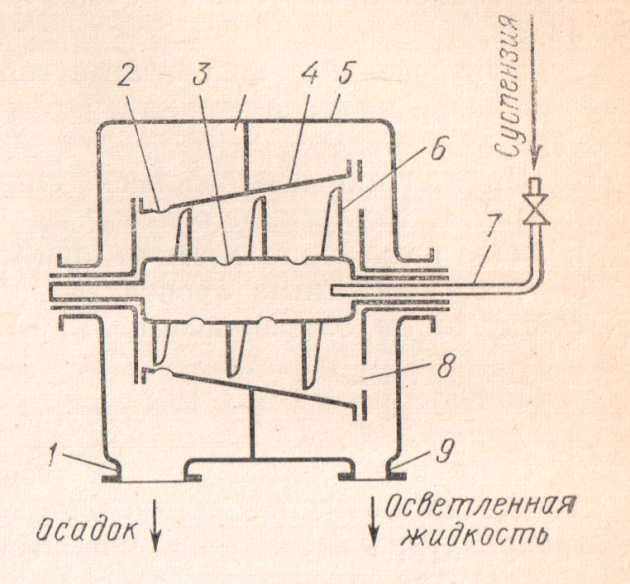

На рисунке 9 представлена непрерывно действующая центрифуга с механизированной выгрузкой осадка. В этой центрифуге имеются конический вращающийся барабан 4 и конический разгрузочный шнек 6, помещенный внутри барабана. Суспензия вводится по трубе 7 внутрь шнека и под действием центробежной силы выбрасывается через окна 3 во внутреннюю полость барабана 4. В барабане происходит отстаивание суспензии. Осветленная жидкость под действием центробежной силы перемещается к окнам 8, перетекает в кожух 5 и удаляется через штуцер 9. Осадок непрерывно перемещается в барабане справа - налево при помощи шнека, который вращается со скоростью, несколько меньшей, чем скорость вращения барабана. Через окна 2 осадок выбрасывается в кожух и выводится из центрифуги через штуцер 1.

Рис. 9. Непрерывно действующая центрифуга:

1 - штуцер для выгрузки осадка, 2 - окна для выгрузки осадка, 3 - окна для загрузки суспензии, 4 - барабан, 5 - кожух, 6 - конический шнек, 7 - ввод суспензии, 8 - окна для выгрузки фильтрата, 9 - штуцер для выгрузки фильтрата.

Применение центробежной силы для процессов разделения суспензий и эмульсий значительно интенсифицирует процесс, однако полного разделения достичь практически не удаётся и в некоторых случаях необходимо проводить дополнительную обработку (отжим, обезвоживание и т. д. ).

Задание

-

Как изменится время пребывания суспензии в аппарате (формула 3.1.) , если объёмный расход смеси будет изменяться (см. таблицу 1) ?

-

Как изменится эффективность работы центрифуги при изменении числа оборотов (см. таблицу 2) ?

Таблица 1. Исходные данные

№№

п/п

Объёмный расход исходной

смеси, м3 / c

Время пребывания , с

1.

Увеличение в 2 раза

2.

Увеличение в 4 раза

3.

Увеличение в 1,5 раза

4.

Уменьшение в 3 раза

5.

Уменьшение в 2.5 раза

Таблица 2. Исходные данные

№№

п/п

Число оборотов, n

Эффективность

работы

1.

Уменьшение в 2 раза

2.

Уменьшение в 2, 5 раза

3.

Уменьшение 3 раза

4.

Увеличение в 5 раз

5.

Увеличение в 8 раз

Необходимые принадлежности

1. Простой карандаш, линейка.

2. Калькулятор.

Работа в аудитории

-

Назовите способы разделения жидких неоднородных систем.

-

Начертите принципиальную схему работы отстойника.

-

От каких факторов зависит эффективность процесса отстаивания.

-

В чём преимущество процессов отстаивания по сравнению с другими методами разделения жидких неоднородных систем ?

-

Начертите принципиальную схему работы фильтра.

-

Какой из процессов разделения жидких неоднородных систем будет наиболее эффективным ?

Содержание отчёта

-

-

Номер и название работы;

-

2. Цель работы;

-

Задание с исходными данными;

-

Необходимые принадлежности;

-

Выполненные расчеты и задания;

-

Заключение

Контрольные вопросы

-

-

Какие системы называются неоднородными ?

-

Какие существуют методы разделения жидких неоднородных систем ?

-

Что является движущей силой процессов отстаивания, фильтрования, центрифугирования?

-

Какие материалы применяют для изготовления фильтров в процессе фильтрования жидких неоднородных систем ?

-

Какие бывают центрифуги ?

-

Куда направлена центробежная сила в процессе центрифугирования ?

-

В чём преимущество непрерывно действующих центрифуг ?

-

Почему в нефтепереработке широко применяются отстойники для очистки воды от нефтепродуктов ?

-

Литература

-

-

В. М. Лекае, А. В. Лекае. Процессы и аппараты химической промышленности, М.: Высшая школа, 1984. - 247 с.

-

Д. А. Баранов, А. М. Кутепов. Процессы и аппараты, М.: Издательский центр "Академия", 2004. - 304 с.

-

Практическое занятие №4

Разделение газовых неоднородных систем

Цель занятия: ознакомление с классификацией машин для разделения газовых неоднородных систем и их основными характеристиками.

Пояснения

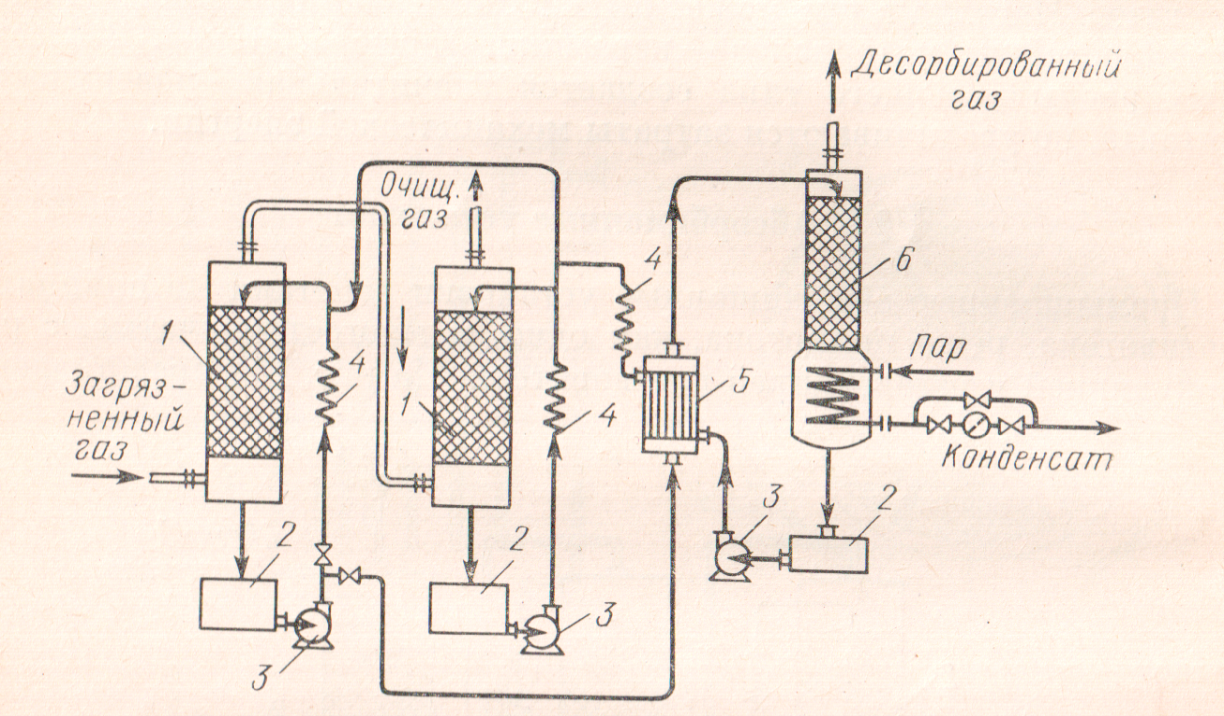

Для разделения газовых неоднородных систем применяют сухую газоочистку, мокрую газоочистку, фильтрование и электроочистку.

В сухой газоочистке основными аппаратами являются пылеосадительные камеры и циклоны.

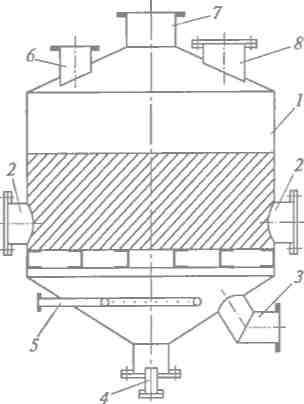

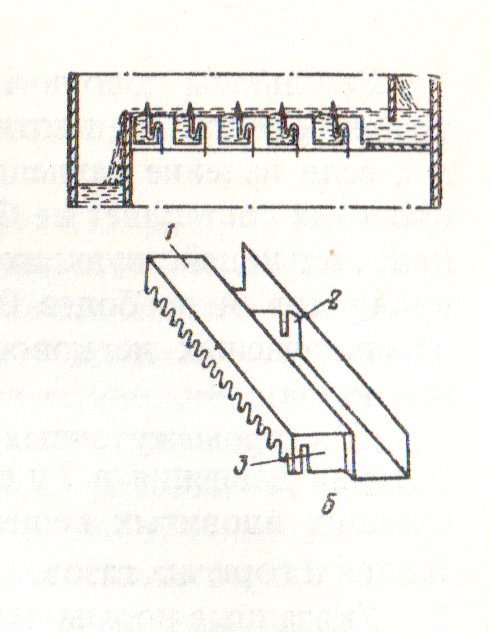

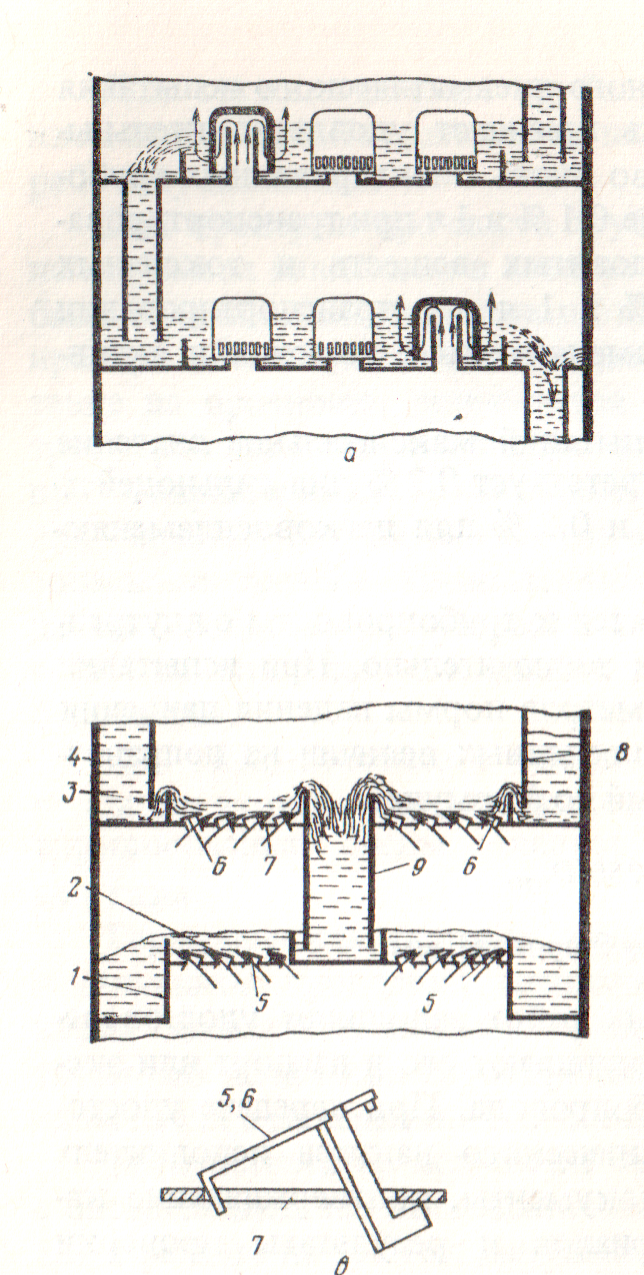

Для разделения пылей применяются полочные пылеосадительные камеры (рис.1), включающие расположенные друг над другом горизонтальные полки 2, равномерное распределение газа, вдоль которых осуществляется с помощью вертикальной перегородки 1. Скорость вдоль полок регулируется клапаном 3. Разгрузка осуществляется периодически через штуцер 5 скребками, вводимыми через люки с крышками 4.

Рис. 1. Схема полочной пылеосадительной камеры:

1 - перегородка, 2 - полки, 3 - клапан,

4 - крышки, 5 - штуцер.

Для автоматизации разгрузки полки могут устанавливаться с наклоном, а на слой осадка может оказываться вибрационное воздействие и т. п. Аппараты аналогичных конструкций могут применяться для разделения суспензий (полочные отстойники).

Рис. 2. Схема отстойного газохода:

1 - перегородка, 2 - сборник.

Одновременное воздействие сил тяжести и инерции на разделяемую пыль осуществляется отстойном газоходе (рис. 2), снабженном вертикальными перегородками 1, о которые ударяются, не успевающие обогнуть их держащиеся в газе твердые частицы. За счет этого они теряют скорость и под действием силы тяжести опускаются вдоль поверхности перегородок в сборники 2, откуда отводятся периодически или непрерывно.

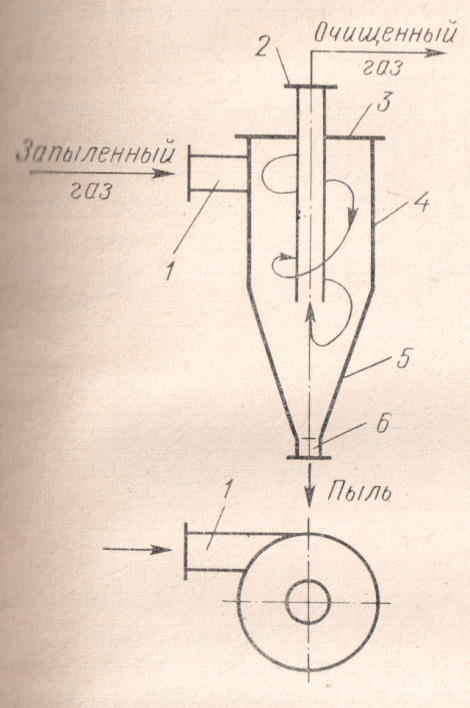

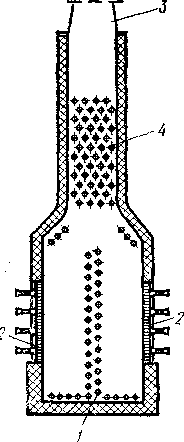

Очистка газов под действием центробежных сил производится в специальных аппаратах - циклонах (рис. 3). Циклон состоит из вертикального цилиндрического корпуса 4 с коническим днищем 5 и крышкой 3. Запыленный газ поступает через входной штуцер 1, который расположен по касательной к корпусу циклона в верхней его части. В корпусе циклона поток запыленного воздуха начинает вращаться вокруг центральной выводной трубы 2 вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли под действием центробежных сил отбрасываются к периферии, оседают на внутренней поверхности корпуса 4 и опускаются в коническое днище 5. Очищенный газ выводится из циклона через центральную трубу 2.

Рис. 3. Циклон:

1 - штуцер для входа газа, 2 - центральная труба для выхода очищенного газа, 3 - крышка, 4 - корпус, 5 - коническое днище, 6 - штуцер для удаления пыли.

Степень очистки газа в циклонах зависит от размеров частиц, угловой и линейной скорости вращения газового потока, радиуса вращения потока газа в циклоне. При увеличении размеров аппарата центробежная сила, действующая на частицы, уменьшается, поэтому невыгодно увеличивать их геометрические размеры.

Центробежная сила в циклоне определяется по формуле:

F центр. = mw 2 R, (4.1)

где m - масса частиц, w - угловая скорость вращения, R - радиус циклона.

Также можно центробежную силу выразить через линейную скорость вращения, направленную по касательной перпендикулярно к радиусу вращения.

F центр. =  , (4.2)

, (4.2)

где m - масса частиц, V - линейная скорость вращения, R - радиус циклона.

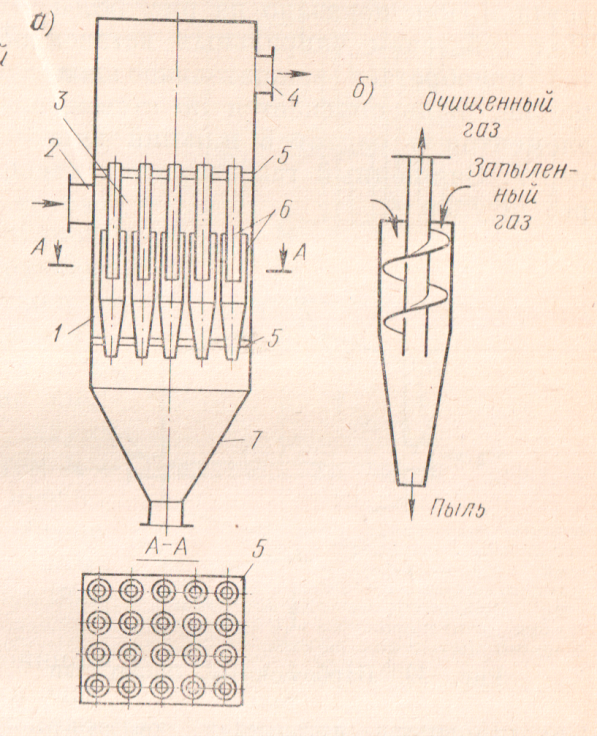

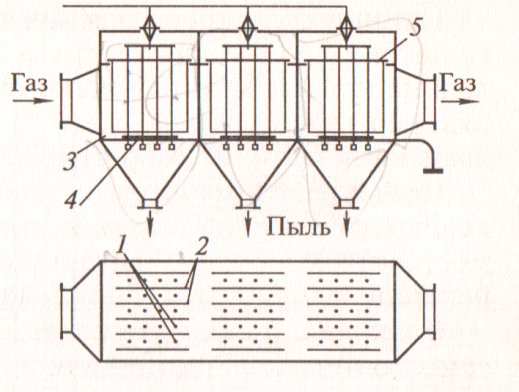

При необходимости проводить очистку больших количеств газа применяют батарейные циклоны, или мультициклоны (рис. 4), или мультициклоны. Батарейный циклон состоит из корпуса 1, входного патрубка 2, газораспределительной камеры 3, решёток 5, циклонных элементов 6, выходного патрубка 4 и нижнего бункера 7. Запылённый газ через патрубок 2 и распределительную камеру 3 поступает в циклонные элементы, имеющие спиральные вставки. Под действием спиральных вставок газ приобретает вращательное движение, пыль опускается по стенкам элементов и падает в нижний бункер 7. Очищенный газ отводится через штуцер 4.

Рис. 4. Батарейный циклон:

а - общий вид: 1 - корпус, 2 - входной патрубок, 3 - газораспределительная камера, 4 - выходной штуцер, 5 - решётка, 6 - циклонные элементы, 7 - бункер для пыли, б - циклонный элемент.

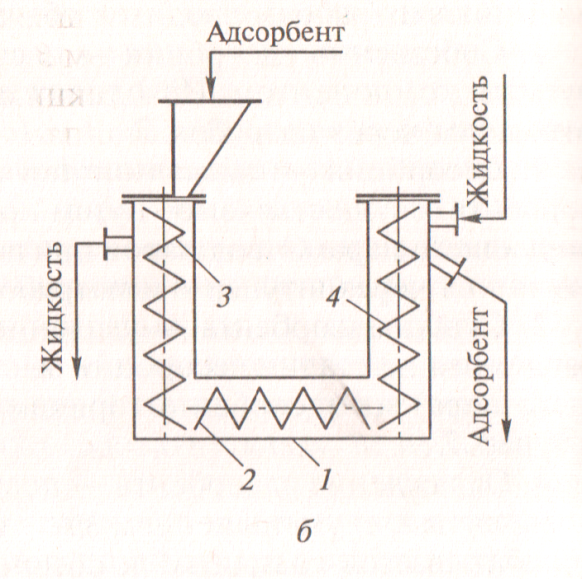

Мокрая очистка газов основана на прилипании частиц к поверхности жидкости при движении загрязненного газа через аппарат, т. е. частицы должны обладать свойством гигроскопичности (впитывание влаги). Таким образом, основным требованием к аппаратам, основанным на данном принципе, является создание максимально развитой поверхности контакта газа и жидкости.

Различают полые, тарельчатые и насадочные газопромыватели (барботажные и пенные), аппараты ударно-инерционного действия (ротоклоны) и центробежного действия, скоростные газопромыватели (скрубберы Вентури).

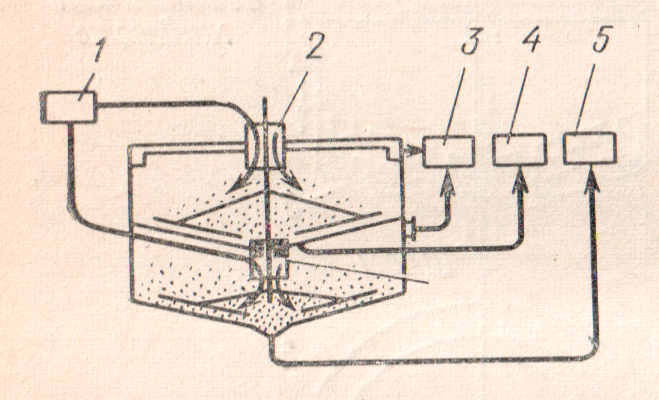

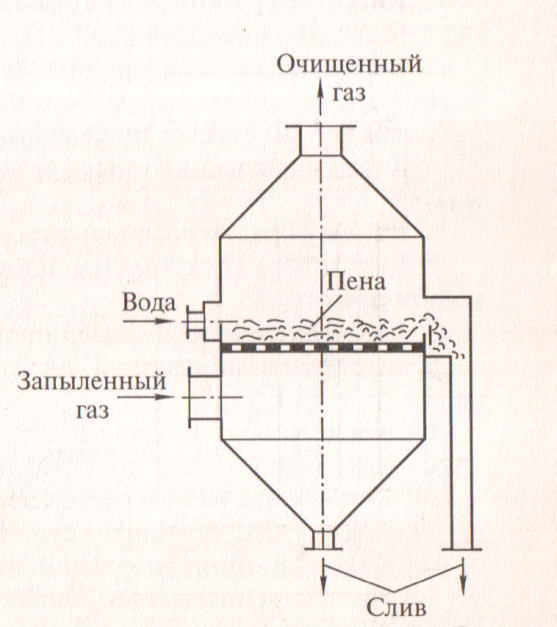

В пенном газопромывателе (рис. 5) запыленный газ проходит через перфорированную решетку, по которой протекает вода. При определенных скоростях газа она превращается в подвижную пену, таким образом, значительно увеличивая поверхность контакта фаз и эффективность очистки.

Рис. 5. Схема пенного газопромывателя.

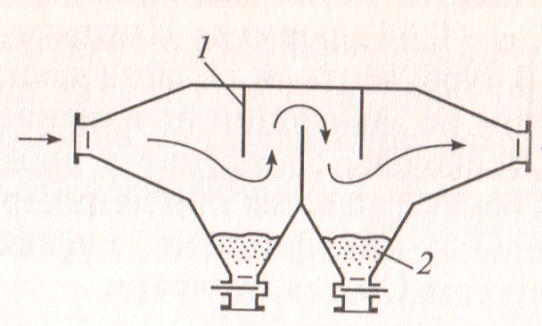

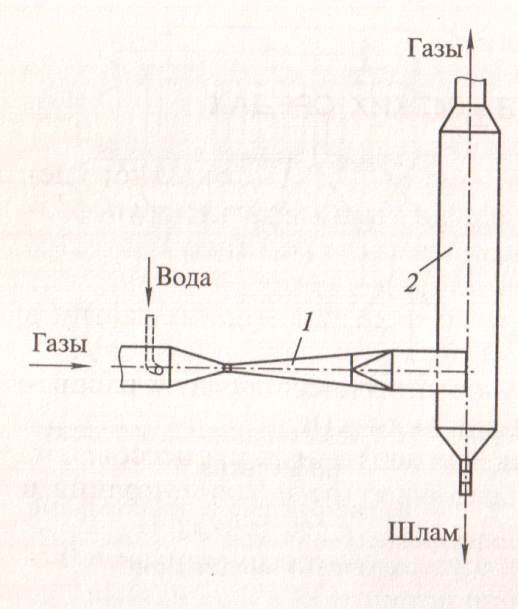

Скоростной газопромывателе (скруббер Вентури) (рис. 6) состоит из трубы-распылителя 1, в которой орошающая жидкость интенсивно дробится газовым потоком, и каплеуловителя 2 (чаще циклонного типа). Скорость газа в распылителе достигает 40... 150 м/с. Достоинствами скруббера Вентури являются простота и компактность устройства, высокая степень очистки при небольшом расходе воды, недостатком - значительное гидравлическое сопротивление.

Рис. 6. Схема скоростного газопромывателя (скруббер Вентури):

1 - труба -распределитель, 2 - каплеуловитель.

Очистка газов фильтрованием. При очистке фильтрованием газы, содержащие взвешенные твердые частицы, проходят пористые перегородки, пропускающие газ и задерживающие на поверхности твердые частицы. Пористые фильтровальные перегородки делятся на гибкие, жесткие и с зернистым слоем. Гибкие перегородки изготавливаются из тканевых материалов, нетканых (войлок, шлаковата) и пористых (губчатая резина, пенополиуретан). Для изготовления жестких перегородок применяются зернистые материалы: пористые пластмассы, слои кокса, гравия или кварцевого песка, пористая керамика. Выбор пористой перегородки зависит от химических свойств фильтруемого газа, его температуры и размеров взвешенных в газе частиц.

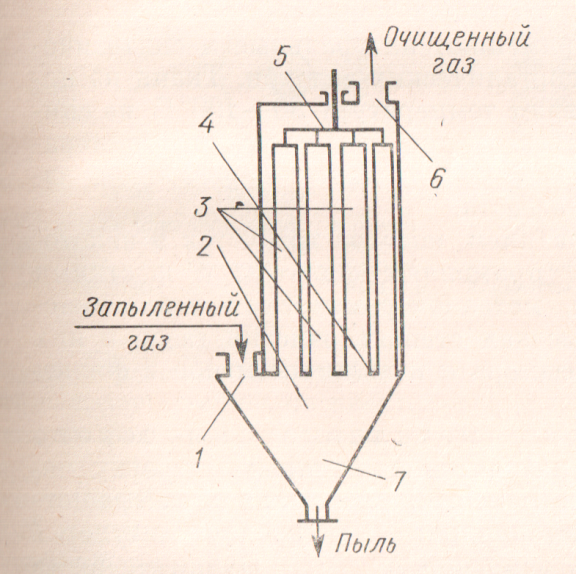

Рис. 7. Рукавный фильтр:

1 - вход газа, 2 - распределительная камера, 3 - рукава, 4 - распределительная решётка, 5 - встряхивающее устройство, 6 - выход очищенного газа, 7 - выход пыли.

Среди фильтров с гибкими пористыми перегородками наибольшее распространение получили рукавные фильтры (рис. 7). Запыленный газ нагнетается вентиляторами через входной газоход 1 в камеру 2 фильтра. Далее газ проходит через рукава 3, нижние концы которых закреплены на патрубках, распределительной решетки 4. Пыль осаждается в порах ткани, а очищенный газ через трубу 6 удаляется из аппарата. Пыль удаляется через патрубок 7.

Периодически фильтр отключают для очистки ткани от накопившейся пыли. Для этого рукава продувают очищенным газом в направлении, обратном движению запыленного газа. Одновременно с продувкой производится механическое встряхивание рукавов, для чего специальный механизм 5 приподнимает и опускает раму, к которой подвешены верхние концы рукавов. Пыль падает в распределительную камеру 2 и выгружается через затвор.

В рукавных фильтрах достигается высокая (98-99%) степень очистки газа от тонкодисперсной пыли. Недостатками этих фильтров являются быстрый износ ткани и закупорка пор в ней.

Для изготовления рукавов применяют натуральные и синтетические ткани, а также ткани из неорганических волокон. Ткани из натуральных материалов выдерживают температуру 80-100° С, из синтетических -до 150° С. Очистка газов при более высоких температурах, осуществляется с помощью фильтровальных перегородок, изготовленных из стекловолокна и асбеста.

Электроочистка применяется для выделения из газовых потоков мелких частиц, которые трудно осадить предыдущими методами.

Принцип электроосаждения заключается в ионизации газового потока, содержащего твердые частицы или мелкие капли. Последние при этом приобретают отрицательный электрический заряд, перемещаются к положительно заряженному электроду и оседают на нем.

Ионизация газа может осуществляться самостоятельно - под действием высокой разницы потенциалов на электродах и несамостоятельно - под воздействием излучений (радиоактивного, рентгеновского и др.).

В технике газоочистки в настоящее время осуществляют только самостоятельную ионизацию.

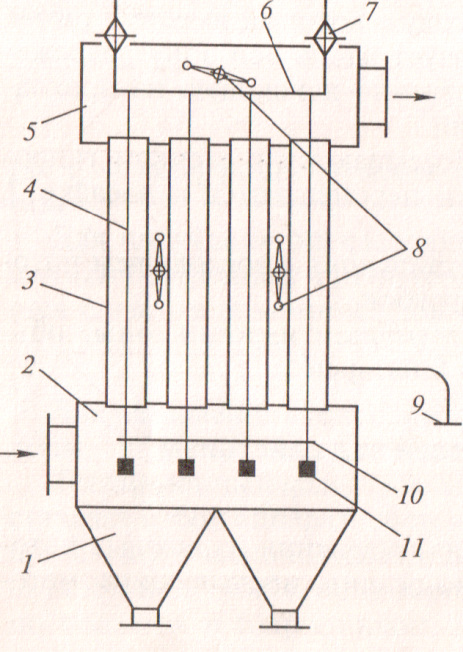

Основными типами промышленных сухих (для отделения твердых частиц) и мокрых (для отделения капель) электрофильтров в зависимости от формы осадительного электрода являются трубчатые и пластинчатые.

Рис. 8. Схема трубчатого электрофильтра:

1 - бункер, 2, 5 - камеры подачи и отвода очищенного газа, 3 - осадительный электрод, 4 - коронирующие электроды, 6 - рама, 7 - изолятор, 8 - приспособление для встряхивания, 9 - заземление, 10 - решётка, 11 - груз.

В трубчатом электрофильтре (рис. 8) осадительные электроды 3 выполнены в виде цилиндрических или шестигранных (сотовых) труб и соединены внизу с камерой подачи 2, а вверху с камерой 5 отвода очищенного газа. Отрицательно заряженные (коронирующие) электроды 4 в виде проволоки с грузом 11 расположены по осям труб и закреплены в нижней части в решетке 10, препятствующей их колебанию, а в верхней - присоединены к раме 6, подвешенной через изоляторы 7. Осадительные электроды заземлены с помощью устройства 9. Уловленная в сухих электрофильтрах пыль удаляется путем встряхивания с помощью приспособлений 8, в мокрых - стекает в виде пленки и удаляется из бункера 1.

В пластинчатых электрофильтрах (рис. 9) осадительные электроды 2, выполненные в виде плоских или волнистых пластин (сеток), расположены параллельно друг другу внутри камеры 3 и прикреплены к общей раме 5. Коронирующие электроды 1 связаны в нижней части рамой с грузами 4.

Рис. 9. Схема пластинчатого электрофильтра:

1, 2 - коронирующие и осадительные электроды, 3 - камера, 4 - рама с грузами, 5 - общая рама.

Задание

-

Как изменится центробежная сила в циклоне (формула 4.1), если изменить угловую скорость вращения запылённого газа (см. табл. 1) ?

-

Как изменится центробежная сила в циклоне (формула 4.2), если изменить линейную скорость вращения запылённого газа (см. табл. 2) ?

-

Как изменится центробежная сила в циклоне (формула 4.2), если изменить радиус циклона (см. табл. 3) ?

Таблица 1. Исходные данные

№№

п/п

Угловая скорость,

обор./с

Центробежная сила

1.

Увеличить в 2 раза

2.

Увеличить в 3 раза

3.

Уменьшить в 2 раза

4.

Уменьшить в 3 раза

5.

Уменьшить в 1, 5 раза

6.

Увеличить в 1, 5 раза

Таблица 2. Исходные данные

№№

п/п

Линейная скорость,

м/с

Центробежная сила

1.

Увеличить в 2 раза

2.

Увеличить в 3 раза

3.

Уменьшить в 3 раза

4.

Уменьшить в 1, 5 раза

Таблица 3. Исходные данные

№№

п/п

Радиус циклона, м

Центробежная сила

1.

Увеличить в 2 раза

2.

Увеличить в 3 раза

3.

Увеличить в 2, 5 раза

4.

Уменьшить в 2 раза

5.

Уменьшить 1, 5 раза

Необходимые принадлежности

-

Простой карандаш, линейка.

-

Калькулятор.

Работа в аудитории

-

-

Начертите принципиальную схему пылеосадительной камеры.

-

Начертите принципиальную схему циклона.

-

Какие силы действуют на частицу в циклоне ?

-

Какие факторы влияют на эффективность очистки газа в циклоне ?

-

На чём основана мокрая газоочистка ?

-

На чём основана электрическая очистка газов ?

-

Каким образом идёт удаление загрязнений из фильтров ?

-

Содержание отчёта

1. Номер и название работы;

2. Цель работы;

-

Задание с исходными данными;

-

Необходимые принадлежности;

-

Выполненные расчеты и задания;

-

Заключение.

Контрольные вопросы

-

-

Какие методы разделения газовых неоднородных систем вы знаете ?

-

От чего зависит выбор метода разделения газовых неоднородных систем ?

-

Назовите факторы, влияющие на процессы разделения газовых неоднородных систем ?

-

Как повысить эффективность методов разделения газовых неоднородных систем ?

-

Какие достоинства и недостатки электрической очистки газовых выбросов ?

-

Литература

1. В. М. Лекае, А. В. Лекае. Процессы и аппараты химической промышленности, М.: Высшая школа, 1984. - 247 с.

2. Д. А. Баранов, А. М. Кутепов. Процессы и аппараты, М.: Издательский центр "Академия", 2004. - 304 с.

Практическое занятие №5

Трубчатые теплообменники

Цель занятия: ознакомление с теплообменной аппаратурой и её основными характеристиками.

Пояснения

Применяемая в промышленности теплообменная аппаратура разнообразна как по своему функциональному назначению, так и по конструктивному исполнению. В теплообменных аппаратах могут происходить различные тепловые процессы: нагревание, охлаждение, испарение, конденсация, кипение и др.

Учитывая большой диапазон температур и давлений рабочих сред, а также разнообразие свойств теплоносителей при различных параметрах тепловой обработки, к основным требованиям, которым должны удовлетворять современные теплообменные аппараты, относятся следующие:

-

аппарат должен обеспечивать передачу требуемого количества теплоты от одной среды к другой с получением необходимых конечных температур и при возможно большей интенсивности теплообмена;

-

при заданной тепловой нагрузке и других рабочих параметрах аппарат должен иметь меньшие габаритные размеры и низкую удельную материалоемкость;

-

аппарат должен работать стабильно при изменении в процессе теплообмена физических (а возможно и химических) свойств рабочей среды (вязкость, плотность, теплопроводность, фазовое состояние и др.);

-

поверхность теплообмена и другие элементы конструкции аппарата, омываемые рабочей средой, должны обладать высокой химической стойкостью;

-

при обработке загрязненной среды или среды, образующей отложения на стенках, в конструкции аппарата должна быть предусмотрена возможность периодической очистки поверхностей теплообмена;

-

аппарат должен обладать запасом прочности, гарантирующим его безопасное состояние при напряжениях, возникающих в результате давления рабочей среды и температурных деформаций;

-

при заданных термодинамических параметрах рабочих сред (давление, температура, объем) аппарат должен быть работоспособным и надежным.

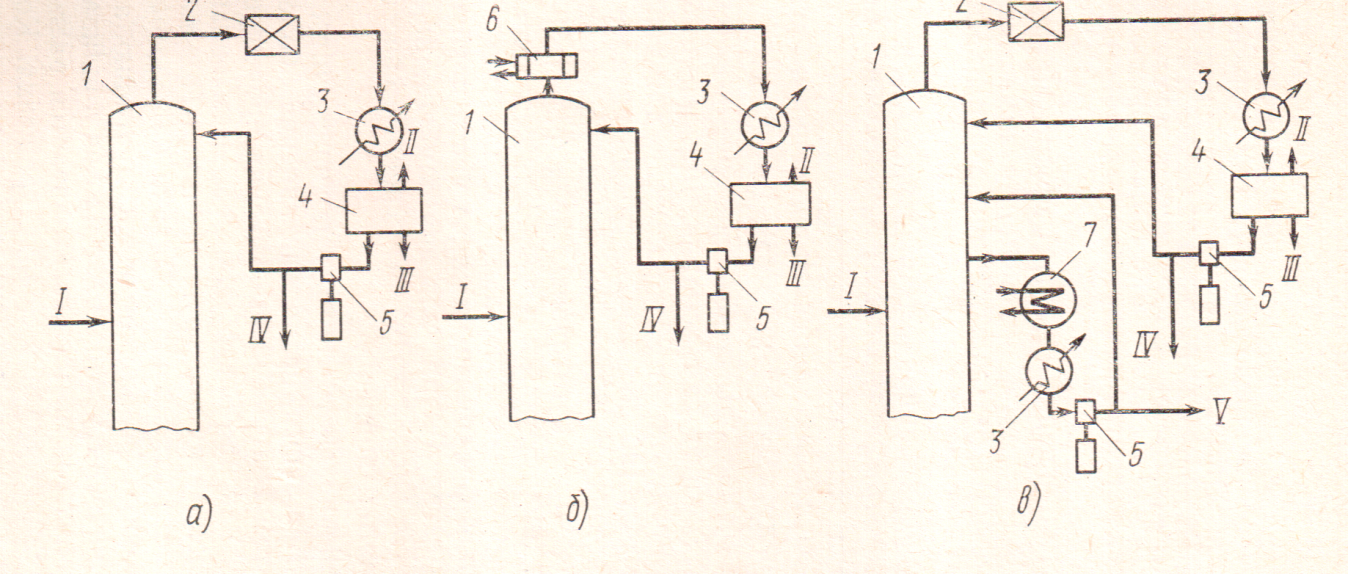

Теплообменные аппараты по принципу действия разделяют на поверхностные (рекуперативные), регенеративные и смесительные.

Поверхностные (рекуперативные) теплообменники бывают с трубчатой поверхностью теплообмена - кожухотрубные (кожухотрубчатые), погружные змеевиковые, типа «труба в трубе», оросительные; плоской поверхностью теплообмена - пластинчатые, спиральные, с оребренной поверхностью теплообмена; с поверхностью теплообмена, образованной стенками аппарата; блочные; шнековые.

Регенеративные теплообменники можно разделить на теплообменники с неподвижной и движущейся насадкой.

Смесительные теплообменники подразделяют на градирни, конденсаторы смешения, аппараты с барботажем газа, аппараты с погружными горелками.

Поверхностные теплообменные аппараты представляют собой теплообменные устройства, в которых теплоносители разделены стенкой различной конфигурации, через которую передается тепловой поток.

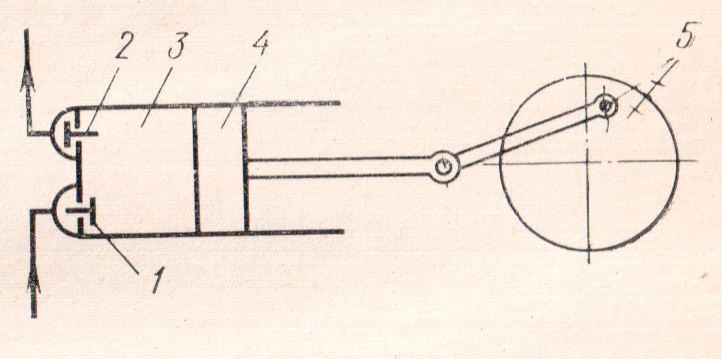

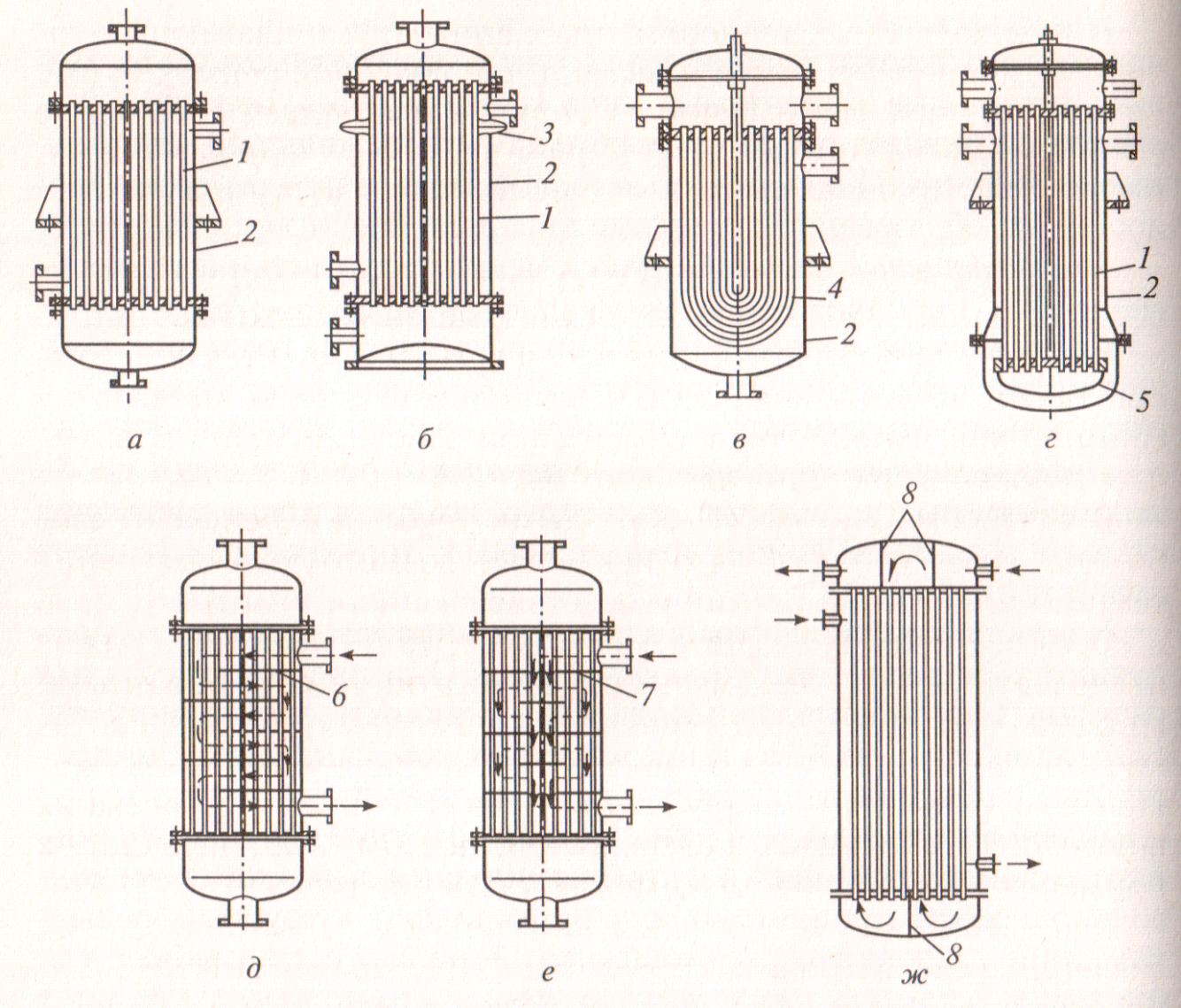

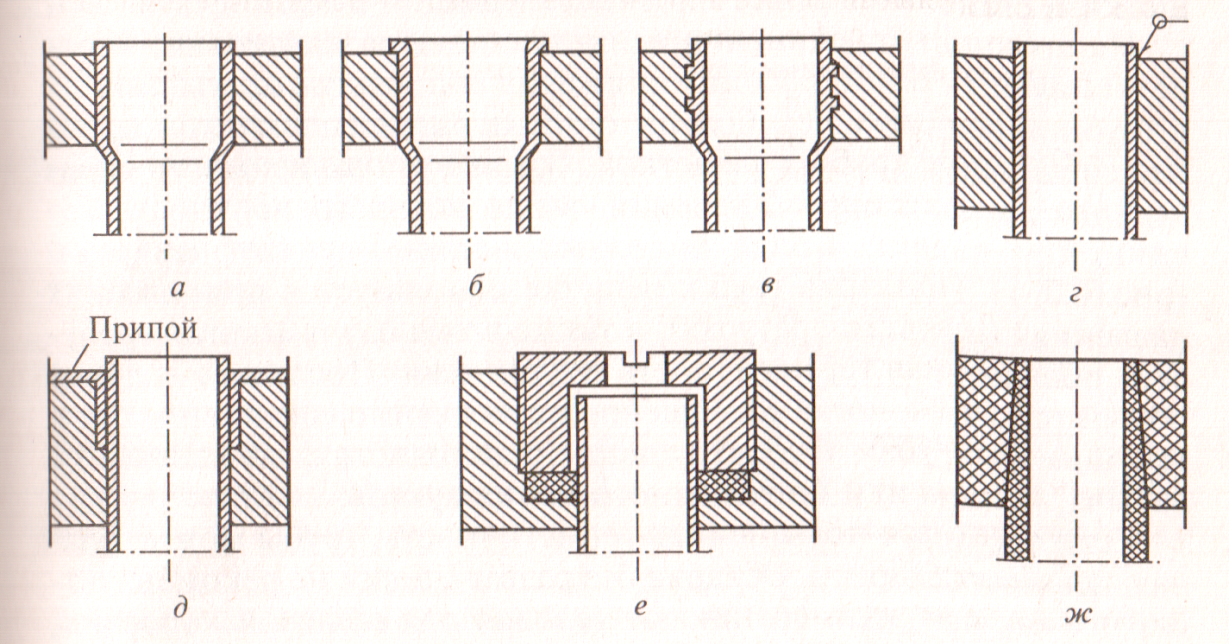

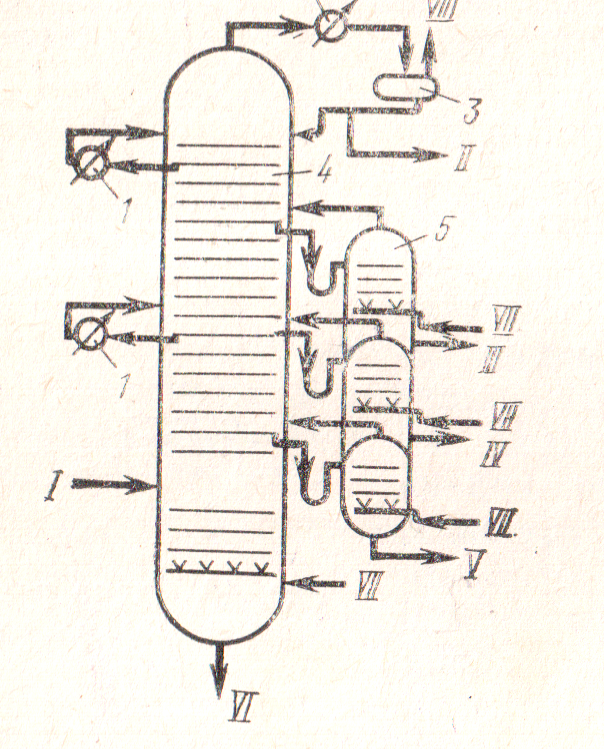

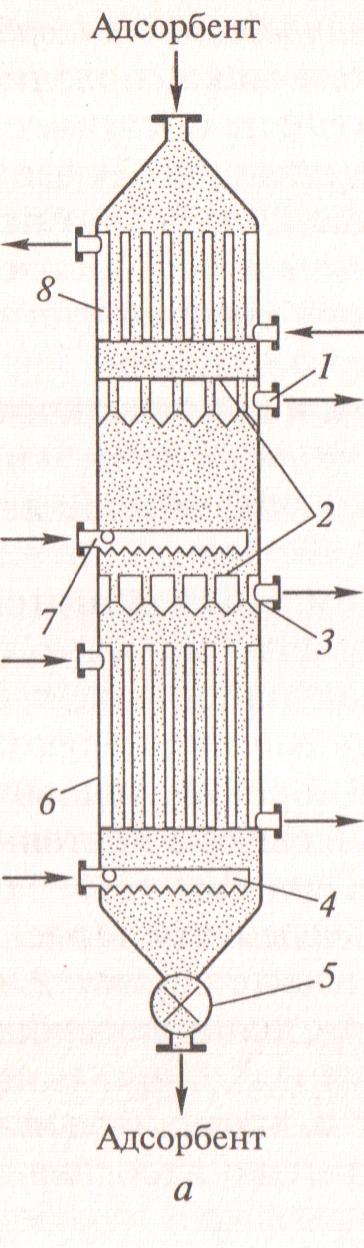

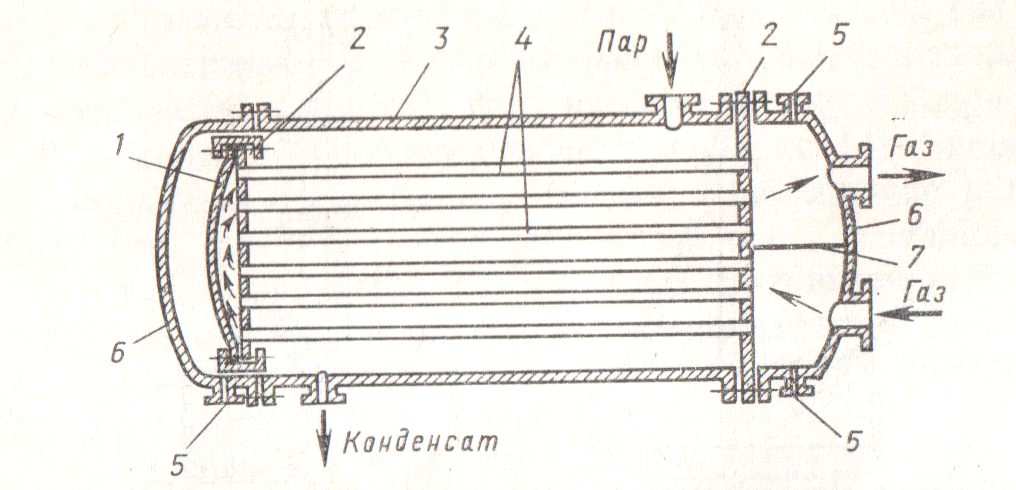

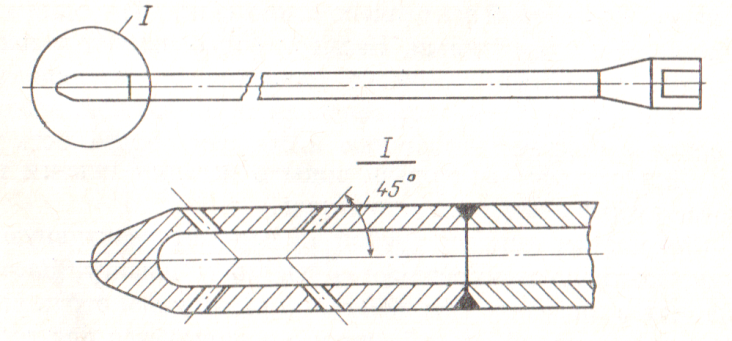

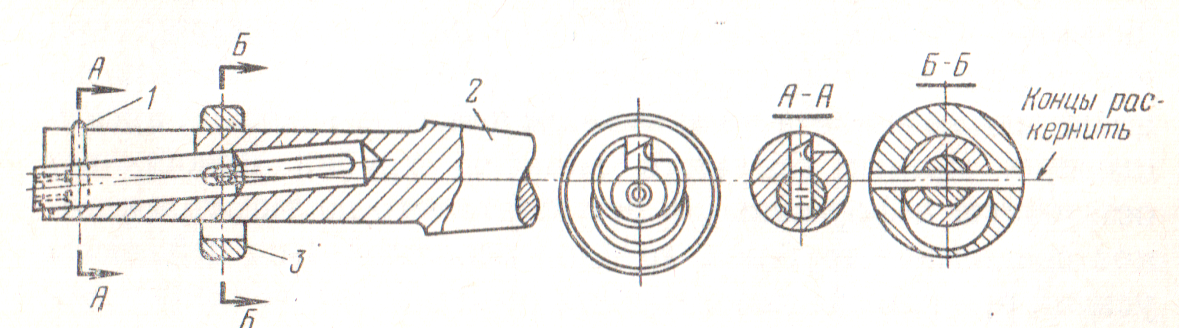

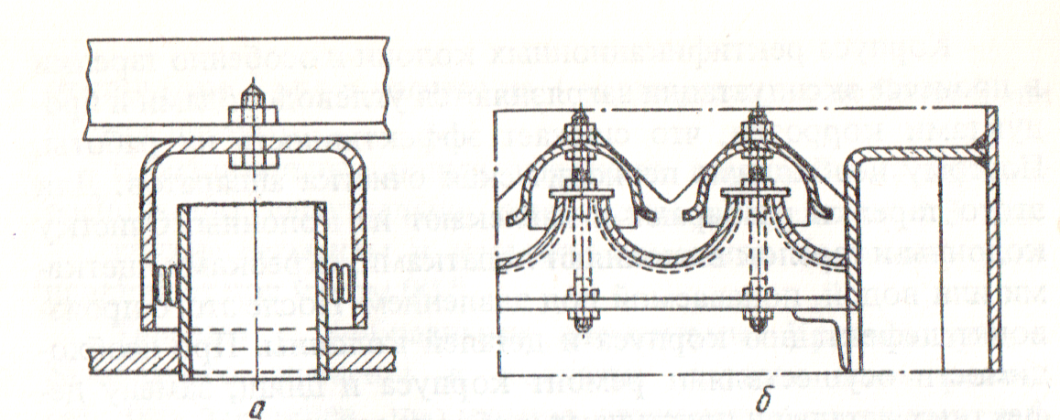

Наибольшее распространение среди аппаратов этого типа поручили кожухотрубные теплообменники. Они предназначены для работы с теплоносителями жидкость - жидкость, пар-жидкость, газ - жидкость, газ -газ и представляют собой аппараты, выполненные из рядов труб 1, собранных при помощи решеток в пучок и заключенных в кожух 2 (рис. 1). Концы труб для обеспечения плотности их соединения с трубными решетками (досками) развальцовывают, припаивают или приваривают к трубным решеткам, либо закрепляют с помощью сальниковых соединений и т.д. (рис. 2).

В стандартных кожухотрубных теплообменниках обычно применяют трубы с внутренним диаметром не менее 12 мм (для удобства чистки поверхностей) и не более 38 мм, так как дальнейшее увеличение диаметра труб снижает его компактность и увеличивает материалоемкость. Длина трубного пучка колеблется от 0,9 до 5...6 м. Толщина стенок труб - 0,5 ...2,5 мм. Поверхность теплообмена в них может достигать 2000 м2.

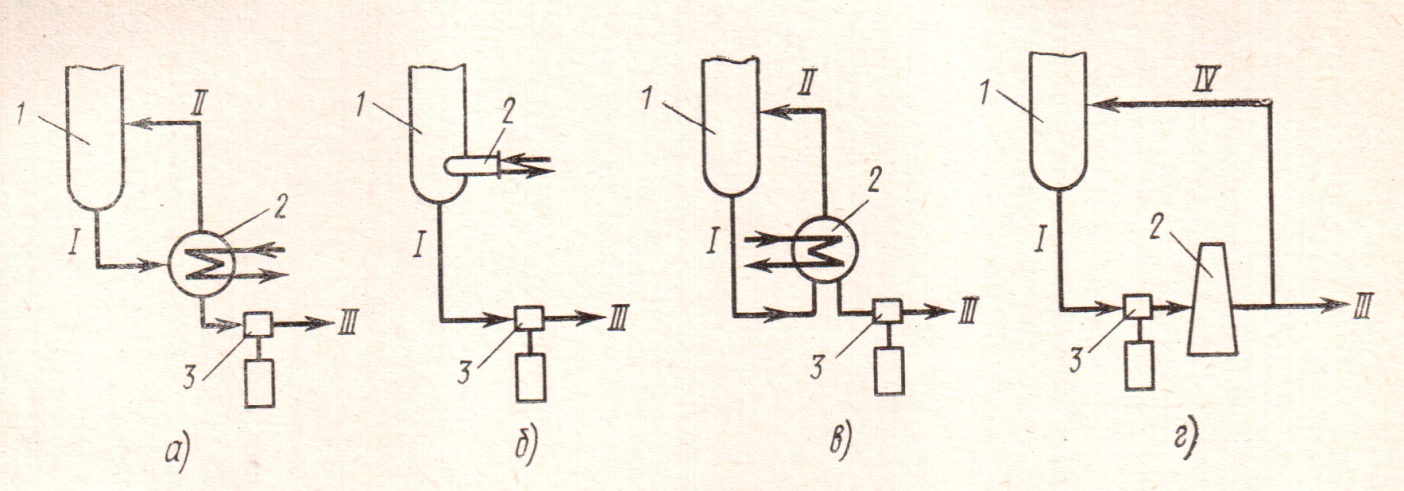

В теплообменнике (рис. 1, а) теплоносители, текущие внутри трубок 1и по межтрубному пространству, проходят их за один проход. Такие конструкции называют одноходовыми. В одноходовых теплообменниках скорость движения потоков сравнительно невелика, поэтому они характеризуются пониженными коэффициентами теплопередачи.

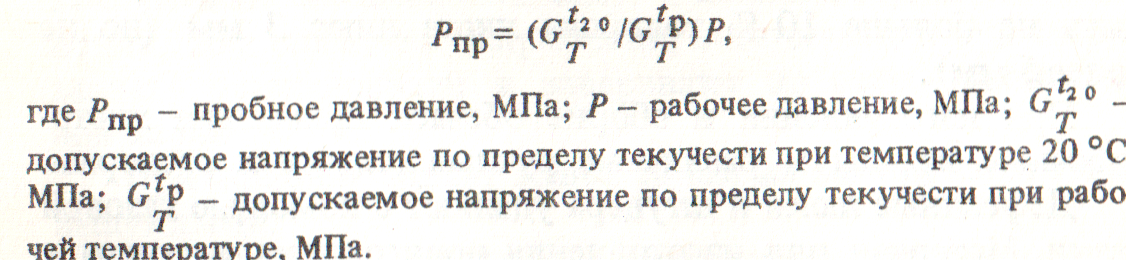

Теплообменники жесткой конструкции применяют при незначительной разности температур теплоносителей (разность температур кожуха и трубок не должна превышать 40 ... 50 °С) во избежание разрушения в результате различного температурного расширения трубок 1 и кожуха 2.

При большей разности температур теплоносителей температурные напряжения необходимо компенсировать. Одним из способов компенсации является установка линзового компенсатора 3 на кожухе 2 (рис. 1, б). Линза компенсатора (торового пофиля) может свариваться из двух полулинз. Полулинзы штампуются из шайбообразных заготовок. Наружный диаметр линзы обычно больше наружного диаметра кожуха на 250 мм. Линзы можно сваривать по 2, 3, 4, 5 и 6 штук подряд. Одна линза допускает растяжение или сжатие кожуха до 8 мм.

Теплообменники с линзовым компенсатором применяются при давлениях не выше 1,6 МПа. При более высоком давлении применяют линзу с большей толщиной стенки, что увеличивает ее жесткость и снижает компенсирующую способность. При давлении выше 1,6 МПа обычно применяют теплообменники с U-образными трубами 4 (рис. 1, в) и плавающей головкой 5 (рис. 1, г).

Рис. 1. Кожухотрубчатые теплообменники:

а - с жестким креплением труб в трубных решетках; б - с линзовым компенсатором на корпусе; в - с U-образными трубами; г - с нижней плавающей головкой; д - с концентрическими поперечными перегородками; е - с сегментными поперечными перегородками; ж - с многоходовым движением в трубном пространстве; 1 - труба; 2 - кожух; 3 - линзовый компенсатор; 4 - U-образная труба; 5- плавающая головка; 6, 7- сегментная и концентрическая перегородки; 8 - перегородки в крышке и днище.

В кожухотрубных теплообменных аппаратах с плавающей головкой, или, как их иначе называют, с подвижной решеткой (см. рис.1, г), трубчатый пучок со стороны плавающей головки не связан с корпусом и свободно меняет длину при изменении температуры труб. Это устраняет температурные напряжения в конструкции.

В теплообменных аппаратах с подвижной решеткой можно выполнять ремонт, замену трубного пучка, механическую чистку труб снаружи. Однако конструкция этих аппаратов относительно сложна, для их изготовления требуется большой расход металла на единицу поверхности теплообмена, при работе аппарата плавающая головка недоступна для осмотра.

Рис. 2. Способы крепления труб в трубных решётках:

а - развальцовка, б - развальцовка с отбортовкой, в - развальцовка с уплотнительными канавками, г - сварка, д - пайка, е - сальниковое соединение, ж - склейка.

В теплообменниках с U-образными трубами обеспечено сводное удлинение труб, что исключает возможность появления температурных напряжений вследствие разности температур труб и корпуса. Разность температур стенок труб по ходам не должна превышать 100 °С. Преимущество конструкции с U-образными трубами - отсутствие разъемного соединения внутри корпуса. Такие аппараты успешно применяют при повышенных давлениях. При U-образной форме труб затруднена механическая чистка их внутренней и наружной поверхностей, поэтому, как правило, их применяют для теплообмена между чистыми средами.

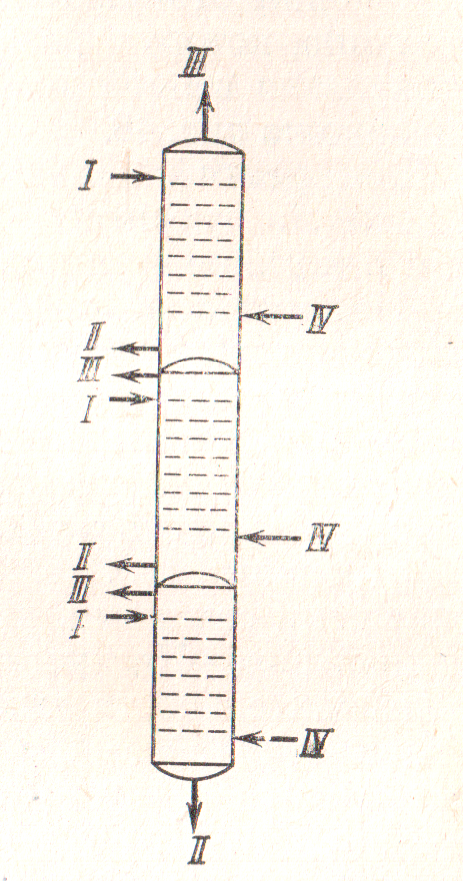

Для увеличения скорости теплоносителя с целью повышения значения коэффициента теплоотдачи со стороны межтрубного пространства в нем часто устанавливают и сегментные 6, и концентрические 7 перегородки, которые удлиняют путь теплоносителя (рис. 1, д, е). При этом размеры и расстояние между перегородками выбирают так, чтобы скорость среды во всех сечениях была одинакова. Аналогично многоходовое движение теплоносителя по трубному пространству создается в результате разбивки труб на секции перегородками 8, установленными в крышке и днище теплообменника (рис. 1, ж).

Для кожухотрубных теплообменников применяют, как правило, цельнотянутые трубы из сталей 10 или 20. При работе с агрессивными средами используют трубы из легированных и коррозионно-стойких сталей, меди, титана, алюминия, графита.

Наиболее распространено крепление труб в трубной решетке способом развальцовки (рис. 2, а, б), производимой путем пластической деформации конца трубы специальным инструментом - вальцовкой. При расширении трубы она плотно прижимается к внутренним стенкам отверстия в решетке.

При давлении сред внутри теплообменника более 0,6 МПа способ развальцовки, показанный на рис. 2, а, б, уже не может обеспечить герметичность соединения, поэтому используют другой способ (рис. 2, в). В этом случае на внутренних поверхностях отверстий в решетках делаются канавки глубиной 0,5...0,8 мм. Обычно делают две канавки, но при высоких давлениях их число увеличивают. Труба должна выступать из решетки на величину, равную толщине стенки трубы. При развальцовке материал трубы начинает течь, заполняя канавки решетки. Благодаря этому соединение оказывает максимальное сопротивление вырыву труб из решетки и становится более плотным (герметичным).

На прочность соединения влияет степень развальцовки, определяемая величиной расширения трубы в процессе крепления их в трубной решетке. Чем больше степень развальцовки, тем прочнее соединение трубы с решеткой. Однако эта зависимость справедлива до некоторого значения, выше которого прочность соединения падает. Более надежно соединение труб сваркой (рис. 2, г). Приварка труб к решетке используется при высоких давлениях (или температурах), а также в том случае, когда требуется повышенная герметичность соединения. Последнее условие обычно ставится, когда совершенно недопустимо соединение сред, текущих по трубам и межтрубному пространству, во избежание взрыва, пожара или порчи одного из продуктов.

Если требуется повышенная герметичность, трубы можно развальцевать и обварить. Обварка без развальцовки не рекомендуется, так как при этом возникают условия для щелевой коррозии, двусторонней коррозии сварного шва.

Пайка и заливка концов труб мягким припоем (рис. 2, д) используется при изготовлении медной аппаратуры. Реже, в связи с высокой трудоемкостью сборки, применяют крепление с сальниковым соединением (рис. 2, е). Трубы из полимерных материалов и графита соединяются с трубными решётками с помощью склейки (рис. 2, ж).

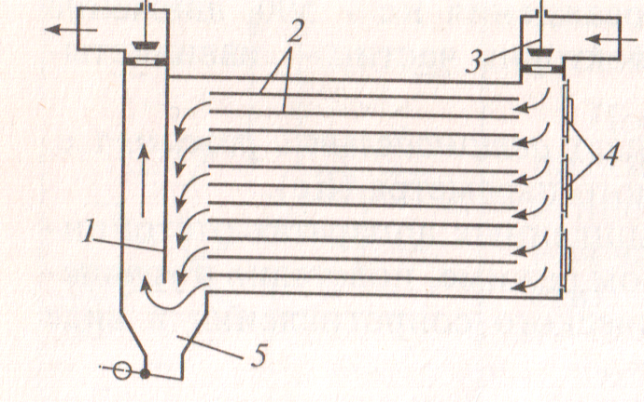

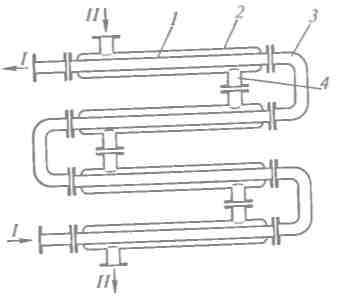

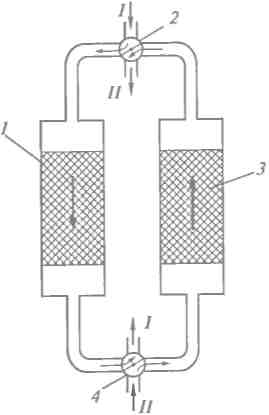

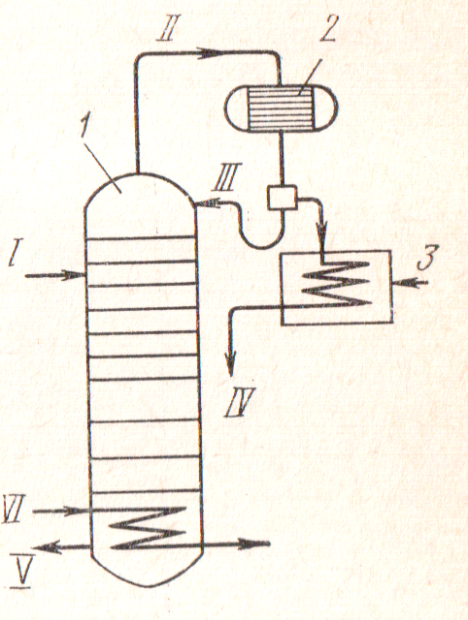

Кожухотрубные теплообменники имеют условные обозначения. В зависимости от назначения: Т - теплообменники, X - холодильники; К - конденсаторы; И - испарители. По конструкции: Н - аппараты с неподвижными трубными решетками, К - с температурным компенсатором на кожухе, П - плавающей головкой, У - с U-образными трубами. Теплообменники типа «труба в трубе» (рис. .3) смонтированы из труб 1, каждая из которых установлена внутри трубы 2 большего диаметра. Одна среда I течет по внутренней трубе, другая II - по кольцевому каналу. Внутренние трубы соединены последовательно «калачами» 3, наружные - патрубками 4.

В теплообменниках типа «труба в трубе», создавая различные гидродинамические условия, можно получать высокие значения коэффициента теплопередачи. Недостатком таких теплообменных аппаратов является большой расход металла на единицу теплопередающей поверхности, что приводит к значительному увеличению стоимости аппарата.

Рис. 3. Схема теплообменника типа «труба в трубе»:

1,2 - трубы, 3 - «калач», 4 - патрубок, I, II - теплоносители.

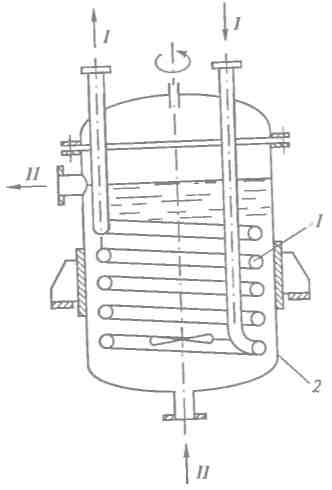

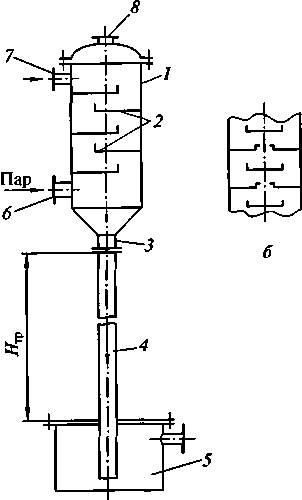

Змеевиковый теплообменник (рис. 4) представляет собой изогнутую в виде спирали трубу (змеевик) 1, установленную внутри сосуда 2. Одна из сред I проходит по змеевику, другая II - омывает его снаружи.

Змеевиковые теплообменники имеют обычно низкие коэффициенты теплопередачи, величина которых лимитируется значением наименьшего частного коэффициента теплоотдачи среды, омывающей змеевик снаружи В этом случае их обычно снабжают мешалками, которые не только интенсифицируют технологический процесс, но и повышаю общий коэффициент теплопередачи в результате увеличения скорости движения среды.

Рис. 4. Схема ёмкостного аппарата со змеевиковым теплообменником:

1 - змеевик, 2 - сосуд, I - среда, находящаяся в змеевике, II - среда, омывающая змеевик снаружи.

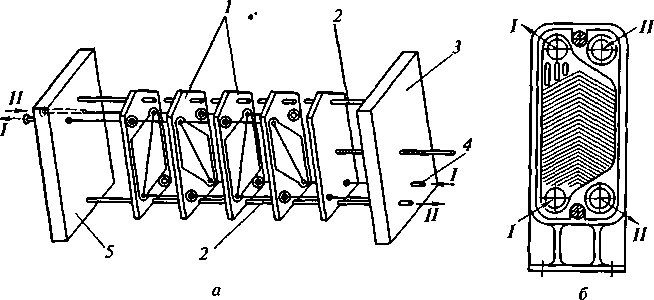

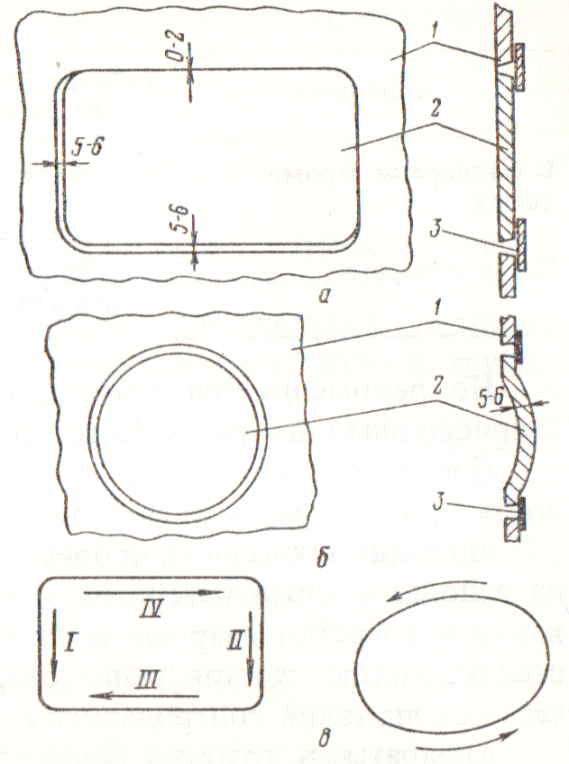

Пластинчатые теплообменники (рис. 5, а) имеют щелевидные каналы в параллельно установленных пластинах 1. Пластины вшиваются на направляющих балках (штангах) 2 между неподвижной 5 и подвижной 3 плитами. Последняя прижимает пластины друг к другу и герметизирует пространство между ними. В каждой пластине (рис. 5, б) и плитах просверлены совпадающие отверстия, образующие сплошные каналы: два - для подвода и отвода одной из теплообменивающихся сред I, два - для другой II. Первая среда, поступая через патрубок 4 в плите 3 в один их этих

Рис. 5. Схема пластинчатого теплообменника:

а - сборочная схема; б - пластина; 1 - пластины; 2 - балка; 3, 5 - подвижная и неподвижная плиты; 4 - патрубок; I, II - теплоносители.