- Преподавателю

- Технология

- Методическое пособие Эксплуатация сосудов, работающих под давлением Профессиональный модуль ПМ. 03 Предупреждение и устранение возникающих производственных инцидентов

Методическое пособие Эксплуатация сосудов, работающих под давлением Профессиональный модуль ПМ. 03 Предупреждение и устранение возникающих производственных инцидентов

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Леонтьева Н.Ю. |

| Дата | 12.09.2015 |

| Формат | doc |

| Изображения | Есть |

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ САМАРСКОЙ ОБЛАСТИ

«ГУБЕРНСКИЙ КОЛЛЕДЖ г.СЫЗРАНИ»

Методическое пособие

Эксплуатация сосудов, работающих под давлением

Профессиональный модуль

ПМ. 03 Предупреждение и устранение возникающих производственных инцидентов.

МДК 03.01. Промышленная безопасность.

Разработчик

Преподаватель спец. Дисциплины

Н.Ю. Леонтьева

Сызрань

2015 г.

Пояснительная записка.

Настоящее методическое пособие (далее «Пособие») предназначено для обучающихся «ГК г. Сызрани» по специальности 240134.51 Переработка нефти и газа при обучении по профессиональному модулю

ПМ 03. Предупреждение и устранение возникающих производственных инцидентов

«Пособие» разработано в соответствии с требованиями:

-

Рабочей программы ПМ 03. Предупреждение и устранение возникающих профессиональных инцидентов.

-

Календарно - тематического плана

-

Федерального закона от 21.07.97 г. № 116 - ФЗ «О промышленной безопасности опасных производственных объектов»,

-

«Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов», утвержденными Постановлением Госгортехнадзора России от 18.10.02 № 61 - А.

-

«Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 03-576-03.

Продолжительность обучения установлена в количестве 16 часов, в том числе практическая работа - 8 часов. Количество часов, отводимое на изучение отдельных тем

«Пособие» позволяет провести обучение обучающихся средне - профессионального образования основным требованиям в обеспечении безопасной эксплуатации сосудов, бочек, баллонов, барокамер, работающих под избыточным давлением с учетом специфических особенностей технологических процессов нефтеперерабатывающей отрасли и устанавливает требования, направленные на обеспечение промышленной безопасности, предупреждение аварий и случаев производственного травматизма.

Обучение проводится с использованием современных технических средств обучения и отработки навыков - персональных компьютеров, а также путем лекционного обучении и выполнения практических работ.

Обучение на компьютере проводится на учебной базе работодателя - ОАО «СНПЗ» и ведется в режиме «самоподготовка» по каждой теме «Программы». По результатам обучения проводится тестирование.

Сдача тестов на ПК проводится по произвольно сформированным билетам. Билет состоит из 10 вопросов. Время сдачи теста - 10 минут. Результаты тестов оцениваются по пятибалльной системе с учетом времени, потраченного на сдачу тестов.

Требования к формируемым знаниям и умениям обучающихся по результатам изучения «Пособия» «Эксплуатация сосудов, работающих под давлением».

Обучающийся должен:

знать:

-

основные принципы и определения;

-

основные цели и задачи правил безопасной эксплуатации сосудов и трубопроводов, работающих под давлением;

-

основные сведения о сосудах и трубопроводах, работающих под давлением,

-

оснащение сосудов и трубопроводов: арматурой, контрольно-измерительными приборами и средствами сигнализации и блокировки;

-

основные правила безопасного содержания и эксплуатации сосудов работающих под давлением;

-

обслуживание и ремонт сосудов и трубопроводов;

-

методику расчета и выбора предохранительных клапанов.

уметь:

-

обслуживать и проверять работу арматуры, приборов КИПиА, блокировки и сигнализации;

-

обеспечивать безопасное содержание и эксплуатацию сосудов;

-

проводить техническое освидетельствование;

-

подготовить сосуды и трубопроводы к выполнению ремонтных работ;

-

обслуживать и выполнять ремонт сосудов;

-

рассчитывать и выбирать предохранительные пружинные клапаны.

Тематический план

по подготовке обучающихся по «Пособию» «Эксплуатация сосудов, работающих под давлением».

№№

Наименование темы

Кол-во часов лекции

Кол-во часов практики

Кол-во часов самоподготовки

Введение

Тема 1. Эксплуатация сосудов, работающих под давлением. Требования к содержанию и обслуживанию сосудов, работающих подавлением

2

Тема 2. Конструкция и правила устройства сосудов, работающих под давлением

2

Практическая работа № 1 «Изучение причин разгерметизации систем повышенного давления»

4

Тема 3. Установка, регистрация, техническое освидетельствования сосудов, разрешение на эксплуатацию. Паспорт сосуда, работающего под давлением

2

Практическая работа № 2 «Изучение системы изготовления, эксплуатации, обслуживания и контроля сосудов, работающих под давлением»

4

Тема 4. Основные потенциальные опасности применяемого оборудования, меры по предупреждению аварийной ситуации

2

Самоподготовка на персональном компьютере

2

Контрольное тестирование

2

Итого

8

8

4

Тема № 1.

Эксплуатация сосудов, работающих под давлением. Требования к содержанию и обслуживанию сосудов, работающих подавлением

Область распространения «Инструкции».

Перечень судов и аппаратов, на которые распространяется Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 03-576-03.

Перечень сосудов и аппаратов на которые не распространяется Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» ПБ 03-576-03.

Тема № 2

Конструкция и правила устройства сосудов, работающих под давлением

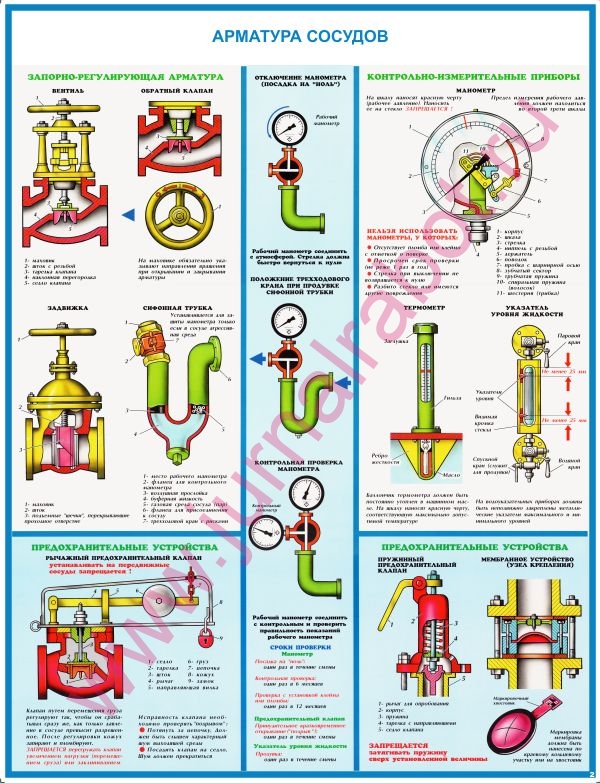

Арматура, контрольно - измерительные приборы, предохранительные устройства.

Оснащение сосудов, работающих под давлением для обеспечения безопасных условий эксплуатации сосудов, работающих под давлением.

Запорная и запорно - регулирующая арматура. Маркировка арматуры

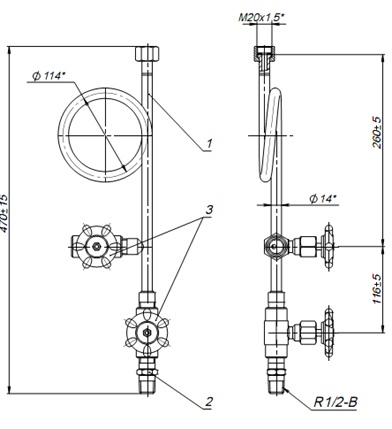

Приборы для измерения давления (манометры). Класс точности манометров. Номинальный диаметр корпуса манометра в зависимости от высоты на которой устанавливается манометр. Случаи, в которых не допускается эксплуатация манометров.

Приборы для измерения температуры.

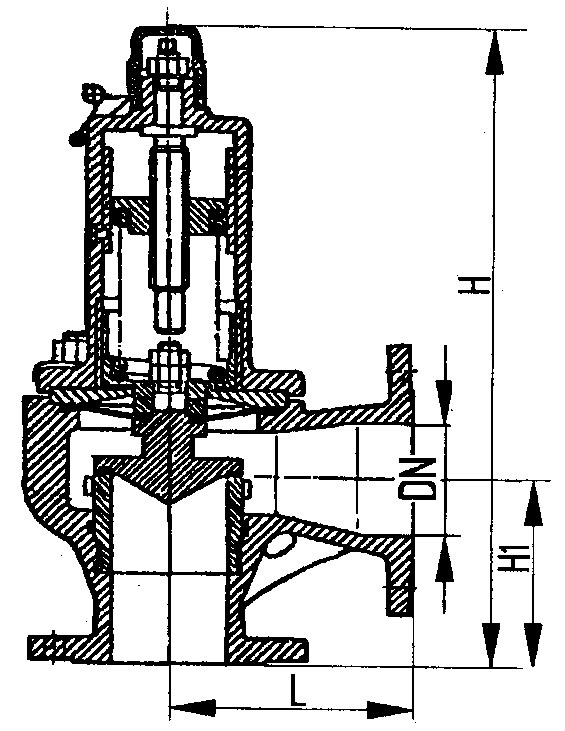

Предохранительные устройства от повышения давления. Конструкция пружинных клапанов. Расчет количества предохранительных клапанов, их размеры, пропускная способность. Установка запорной арматуры. Порядок и сроки проверки исправности действия предохранительных клапанов.

Указатели уровня жидкости.

Тема № 3.

Установка, регистрация, техническое освидетельствования сосудов, разрешение на эксплуатацию. Содержание и обслуживание сосудов. Паспорт сосуда, работающего под давлением

Перечень сосудов, подлежащих регистрации в органах Федеральной службы по экологическом и атомному надзору России (Ростехнадзор).

Перечень документов необходимых для проведения регистрации в органах Ростехнадзора.

Удостоверение о качестве монтажа сосудов, работающих под давлением.

Данные, приведенные в удостоверении о качестве монтажа.

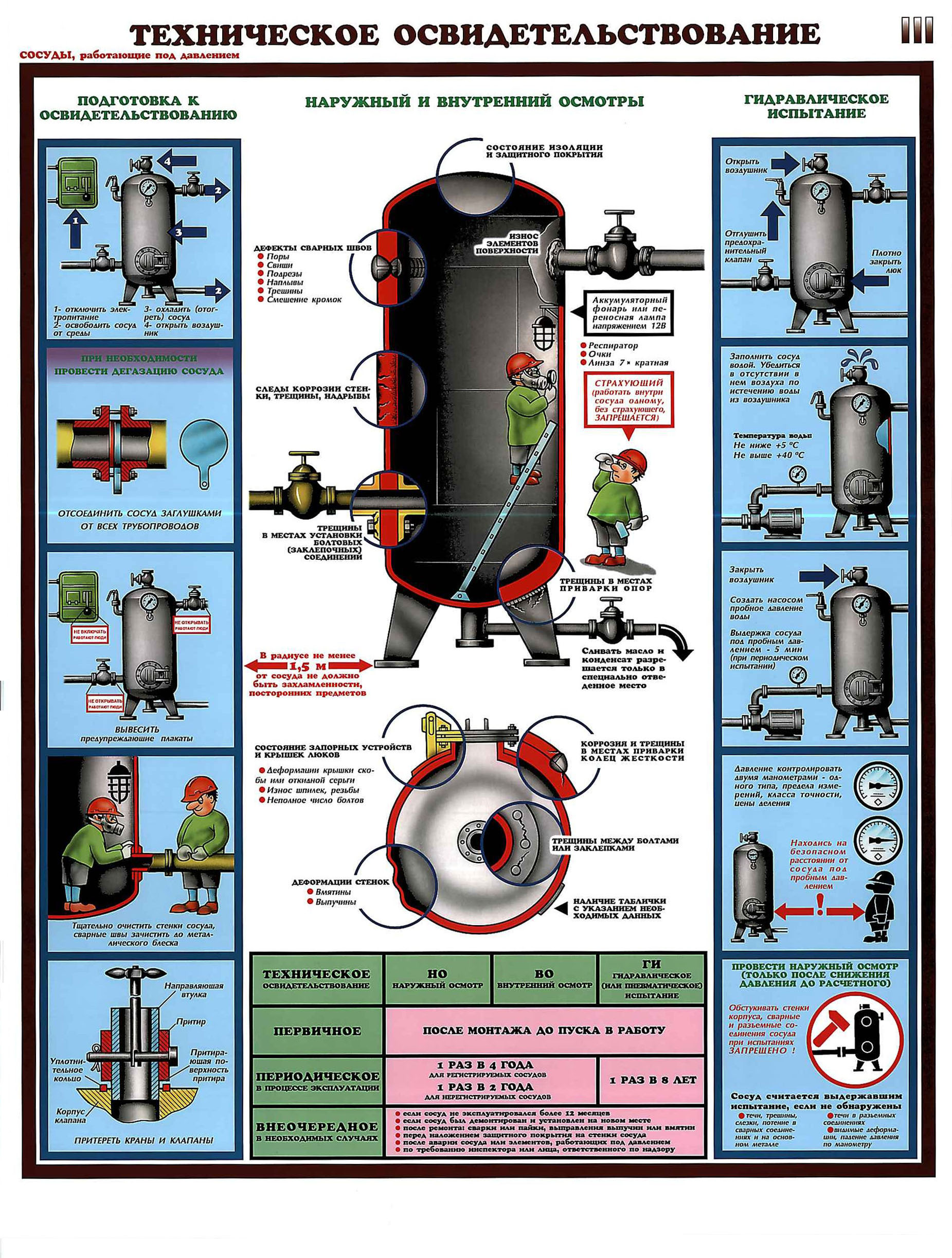

Техническое освидетельствование

Наружный, внутренний осмотр и гидравлическое испытание сосудов, работающих под давлением.

Объемы, методы и периодичность технических освидетельствований сосудов.

Внеочередное освидетельствование сосудов, находящихся в эксплуатации.

Техническое освидетельствование сосудов, не регистрируемых в органах Ростехнадзора. Регистрация результатов технического освидетельствования. Перечень возможных дефектов при наружном и внутреннем осмотрах.

Тема № 4

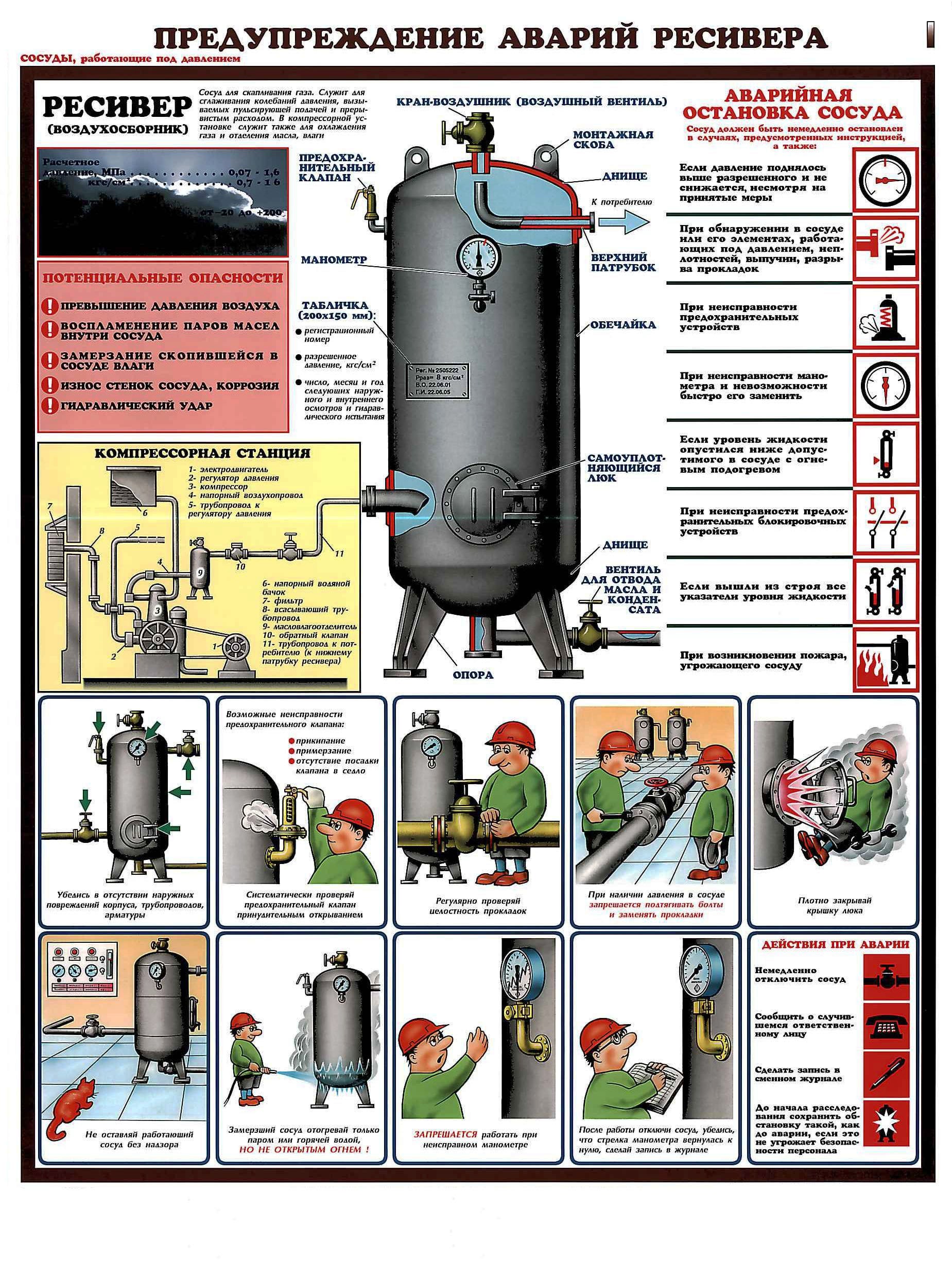

Основные потенциальные опасности применяемого оборудования, меры по предупреждению аварийной ситуации

Требования к владельцу по содержанию сосудов в исправном состоянии. Обязанности ответственных за осуществление производственного контроля за соблюдение требований промышленной безопасности при эксплуатации сосудов, работающих под давлением.

Аварийная остановка сосудов, работающих под давлением.

Ремонт сосудов, работающих под давлением.

Введение.

Сосуд - герметично закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

ТЕМА 1. ЭКСПЛУАТАЦИЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

ТРЕБОВАНИЯ К СОДЕРЖАНИЮ И ОБСЛУЖИВАНИЮ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

«Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) (далее по тексту Правила), устанавливают требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением.

Правила распространяются на:

-

сосуды, работающие под давлением воды с температурой выше 115 град. С или других нетоксичных, невзрывопожароопасных жидкостей при температуре, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см2);

-

сосуды, работающие под давлением пара, газа или токсичных взрывопожароопасных жидкостей свыше 0,07 МПа (0,7 кгс/см2);

-

баллоны, предназначенные для транспортировки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 кгс/см2);

-

цистерны и бочки для транспортировки и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50 град. С превышает давление 0,07 МПа (0,7 кгс/см2);

-

цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа (0,7 кгс/см2) создается периодически для их опорожнения;

-

барокамеры.

Правила не распространяются на:

-

сосуды атомных энергетических установок, а также сосуды, работающие с радиоактивной средой;

-

сосуды вместимостью не более 0,025 м3 (25 л) независимо от давления, используемые для научно-экспериментальных целей. При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами. Группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд;

-

сосуды и баллоны вместимостью не более 0,025 м3 (25 л), у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,02 (200);

-

сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом или горении в режиме самораспространяющегося высокотемпературного синтеза;

-

сосуды, работающие под вакуумом;

-

сосуды, устанавливаемые на морских, речных судах и других плавучих средствах (кроме драг);

-

сосуды, устанавливаемые на самолетах и других летательных аппаратах;

-

воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения;

-

сосуды специального назначения военного ведомства;

-

приборы парового и водяного отопления;

-

трубчатые печи;

-

сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм;

-

части машин, не представляющие собой самостоятельных сосудов (корпуса насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров).

-

УСТАНОВКА СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

Сосуды должны устанавливаться на открытых площадках в местах, исключающих скопление людей, или в отдельно стоящих зданиях.

Допускается установка сосудов:

-

в помещениях, примыкающих к производственным зданиям, при условии отделения их от здания капитальной стеной;

-

в производственных помещениях в случаях, предусмотренных отраслевыми правилами безопасности;

-

с заглублением в грунт при условии обеспечения доступа к арматуре и защиты стенок сосуда от почвенной коррозии и коррозии блуждающими токами.

Не разрешается установка регистрируемых в органах Ростехнадзора сосудов в жилых, общественных и бытовых зданиях, а также в примыкающих к ним помещениях. Установка сосудов должна исключать возможность их опрокидывания.

Установка сосудов должна обеспечить возможность осмотра, ремонта и очистки их с внутренней и наружной сторон.

Для удобства обслуживания сосудов должны быть устроены площадки и лестницы. Для осмотра и ремонта сосудов могут применяться люльки и другие приспособления. Указанные устройства не должны нарушать прочности и устойчивости сосуда, а приварка их к сосуду должна быть выполнена по проекту в соответствии с требованием настоящих Правил. Материалы, конструкция лестниц и площадок должны соответствовать действующим НД.

-

АТТЕСТАЦИЯ ОБСЛУЖИВАЮЩЕГО ПЕРСОНАЛА.

К обслуживанию сосудов могут быть допущены лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов.

Подготовка и проверка знаний персонала, обслуживающего сосуды, должны проводиться в профессионально-технических училищах, в учебно-курсовых комбинатах (курсах). Индивидуальная подготовка персонала не допускается.

Лицам, сдавшим экзамены, выдаются удостоверения с указанием наименования, параметров рабочей среды сосудов, к обслуживанию которых эти лица допущены. Удостоверения подписываются председателем комиссии.

Аттестация персонала, обслуживающего сосуды с быстросъемными крышками, а также сосуды, работающие под давлением вредных веществ 1-го, 2-го, 3-го и 4-го классов опасности по ГОСТ 12.1.007, проводится комиссией с участием инспектора Госгортехнадзора России, в остальных случаях участие инспектора в работе комиссии не обязательно.

О дне проведения экзаменов орган Госгортехнадзора России должен быть уведомлен не позднее чем за 5 дней.

Периодическая проверка знаний персонала, обслуживающего сосуды, должна проводиться не реже одного раза в 12 месяцев. Внеочередная проверка знаний проводится:

-

при переходе в другую организацию;

-

в случае внесения изменения в инструкцию по режиму работы и безопасному обслуживанию сосуда;

-

по требованию инспектора Госгортехнадзора России.

При перерыве в работе по специальности более 12 месяцев персонал, обслуживающий сосуды, после проверки знаний должен перед допуском к самостоятельной работе пройти стажировку для восстановления практических навыков. Результаты проверки знаний обслуживающего персонала оформляются протоколом за подписью председателя и членов комиссии с отметкой в удостоверении.

Допуск персонала к самостоятельному обслуживанию сосудов оформляется приказом по организации или распоряжением по цеху.

Организацией должна быть разработана и утверждена в установленном порядке инструкция по режиму работы и безопасному обслуживанию сосудов. Для сосудов (автоклавов) с быстросъемными крышками в указанной инструкции должен быть отражен порядок хранения и применения ключа-марки. Инструкция должна находиться на рабочих местах и выдаваться под расписку обслуживающему персоналу.

Схемы включения сосудов должны быть вывешены на рабочих местах.

-

ОРГАНИЗАЦИЯ НАДЗОРА.

Владелец обязан обеспечить содержание сосудов в исправном состоянии и безопасные условия их работы.

В этих целях необходимо:

-

назначить приказом из числа специалистов, прошедших в установленном порядке проверку знаний настоящих Правил, ответственного за исправное состояние и безопасную эксплуатацию сосудов, а также ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов.

-

Количество ответственных лиц за осуществление производственного контроля должно определяться исходя из расчета времени, необходимого для своевременного и качественного выполнения обязанностей, возложенных на указанных лиц должностным положением. Приказом по организации могут быть назначены специалисты, ответственные за исправное состояние сосудов и ответственные за их безопасную эксплуатацию;

-

назначить необходимое количество лиц обслуживающего персонала, обученного и имеющего удостоверения на право обслуживания сосудов, а также установить такой порядок, чтобы персонал, на который возложены обязанности по обслуживанию сосудов, вел тщательное наблюдение за порученным ему оборудованием путем его осмотра, проверки действия арматуры, КИП, предохранительных и блокировочных устройств и поддержания сосудов в исправном состоянии. Результаты осмотра и проверки должны записываться в сменный журнал;

-

обеспечить проведение технических освидетельствований, диагностики сосудов в установленные сроки;

-

обеспечить порядок и периодичность проверки знаний руководящими работниками и специалистами настоящих Правил;

-

организовать периодическую проверку знаний персоналом инструкций по режиму работы и безопасному обслуживанию сосудов;

-

обеспечить специалистов настоящими Правилами и руководящими указаниями по безопасной эксплуатации сосудов, а персонал - инструкциями;

-

обеспечить выполнение специалистами настоящих Правил, а обслуживающим персоналом - инструкций.

В организации, эксплуатирующей сосуды, работающие под давлением, должны быть разработаны и утверждены инструкции для ответственного за исправное состояние и безопасную эксплуатацию сосудов и ответственного за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов.

При эксплуатации сосудов следует руководствоваться нормативными документами ежегодно утверждаемого Ростехнадзором Перечня действующих нормативных документов Госгортехнадзора России.

ТЕМА 2. КОНСТРУКЦИЯ И ПРАВИЛА УСТРОЙСТВА СОСУДОВ, РАБОТАЮЩИХ ПОДДАВЛЕНИЕМ.

Конструкция сосудов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

Устройства, препятствующие наружному и внутреннему осмотрам сосудов (мешалки, змеевики, рубашки, тарелки, перегородки и другие приспособления), должны быть, как правило, съемными.

При применении приварных устройств должна быть предусмотрена возможность их удаления для проведения наружного и внутреннего осмотров и последующей установки на место. Порядок съема и установки этих устройств должен быть указан в руководстве по эксплуатации сосуда.

Если конструкция сосуда не позволяет проведение наружного и внутреннего осмотров или гидравлического испытания, предусмотренных требованиями Правил, разработчиком проекта сосуда в руководстве по эксплуатации должны быть указаны методика, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов. В случае отсутствия в руководстве таких указаний методика, периодичность и объем контроля определяются специализированной организацией.

Конструкции внутренних устройств должны обеспечивать удаление из сосуда воздуха при гидравлическом испытании и воды после гидравлического испытания.

Сосуды должны иметь штуцера для наполнения и слива воды, а также для удаления воздуха при гидравлическом испытании.

На каждом сосуде должны быть предусмотрены вентиль, кран или другое устройство, позволяющее осуществлять контроль за отсутствием давления в сосуде перед его открыванием; при этом отвод среды должен быть направлен в безопасное место.

Расчет на прочность сосудов и их элементов должен производиться по НД, согласованной с Ростехнадзором. Сосуды, предназначенные для работы в условиях циклических и знакопеременных нагрузок, должны быть рассчитаны на прочность с учетом этих нагрузок.

При отсутствии нормативного метода расчет на прочность должен выполняться по методике, согласованной со специализированной научно-исследовательской организацией.

Сосуды, которые в процессе эксплуатации изменяют свое положение в пространстве, должны иметь приспособления, предотвращающие их самоопрокидывание.

Конструкция сосудов, обогреваемых горячими газами, должна обеспечивать надежное охлаждение стенок, находящихся под давлением, до расчетной температуры.

Для проверки качества приварки колец, укрепляющих отверстия для люков, лазов и штуцеров, должно быть резьбовое контрольное отверстие в кольце, если оно приварено снаружи, или в стенке, если кольцо приварено с внутренней стороны сосуда.

Данное требование распространяется также и на привариваемые снаружи к корпусу накладки или другие укрепляющие элементы.

Наружные глухие элементы (например, накладки), не работающие под давлением, должны иметь дренажные отверстия в самых низких местах.

Заземление и электрическое оборудование сосудов должны соответствовать правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей в установленном порядке.

-

ДОКУМЕНТАЦИЯ И МАРКИРОВКА.

Каждый сосуд должен поставляться изготовителем заказчику с паспортом установленной формы.

К паспорту прикладывается руководство по эксплуатации.

Элементы сосудов (корпуса, обечайки, днища, крышки, трубные решетки, фланцы корпуса, укрупненные сборочные единицы), предназначенные для реконструкции или ремонта, должны поставляться изготовителем с удостоверением о качестве изготовления, содержащим сведения в объеме согласно требованиям соответствующих разделов паспорта.

На каждом сосуде должна быть прикреплена табличка. Для сосудов наружным диаметром менее 325 мм допускается табличку не устанавливать. При этом все необходимые данные должны быть нанесены на корпус сосуда электрографическим методом.

На табличке должны быть нанесены:

-

товарный знак или наименование изготовителя;

-

наименование или обозначение сосуда;

-

порядковый номер сосуда по системе нумерации изготовителя;

-

год изготовления;

-

рабочее давление, МПа;

-

расчетное давление, МПа;

-

пробное давление, МПа;

-

допустимая максимальная и (или) минимальная рабочая температура стенки, град. С;

-

масса сосуда, кг.

-

АРМАТУРА, КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ, ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА

-

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены (приложение № 3):

-

запорной или запорно-регулирующей арматурой;

-

приборами для измерения давления;

-

приборами для измерения температуры;

-

предохранительными устройствами;

-

указателями уровня жидкости.

-

-

ЗАПОРНАЯ И ЗАПОРНО - РЕГУЛИРУЮЩАЯ АРМАТУРА

-

Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду и отводящих из него рабочую среду. В случае последовательного соединения нескольких сосудов необходимость установки такой арматуры между ними определяется разработчиком проекта (приложение № 3).

Арматура должна иметь следующую маркировку:

-

наименование или товарный знак изготовителя;

-

условный проход, мм;

-

условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

-

направление потока среды;

-

марку материала корпуса.

Количество, тип арматуры и места установки должны выбираться разработчиком проекта сосуда исходя из конкретных условий эксплуатации и требований Правил.

На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры.

Арматуру, имеющую маркировку, но не имеющую паспорта, допускается применять после проведения ревизии арматуры, испытания и проверки марки материала. При этом владельцем арматуры должен быть составлен паспорт.

Затворы дисковые

Задвижки стальные

Клапаны обратные

Краны шаровые

-

-

МАНОМЕТРЫ

-

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

Манометры должны иметь класс точности не ниже:

-

2,5 - при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2),

-

1,5 - при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2).

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м - не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

-

отсутствует пломба или клеймо с отметкой о проведении поверки;

-

просрочен срок поверки;

-

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

-

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

-

-

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

-

Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений.

Необходимость оснащения сосудов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов определяются разработчиком проекта и указываются изготовителем в паспорте сосуда или в руководстве по эксплуатации.

-

-

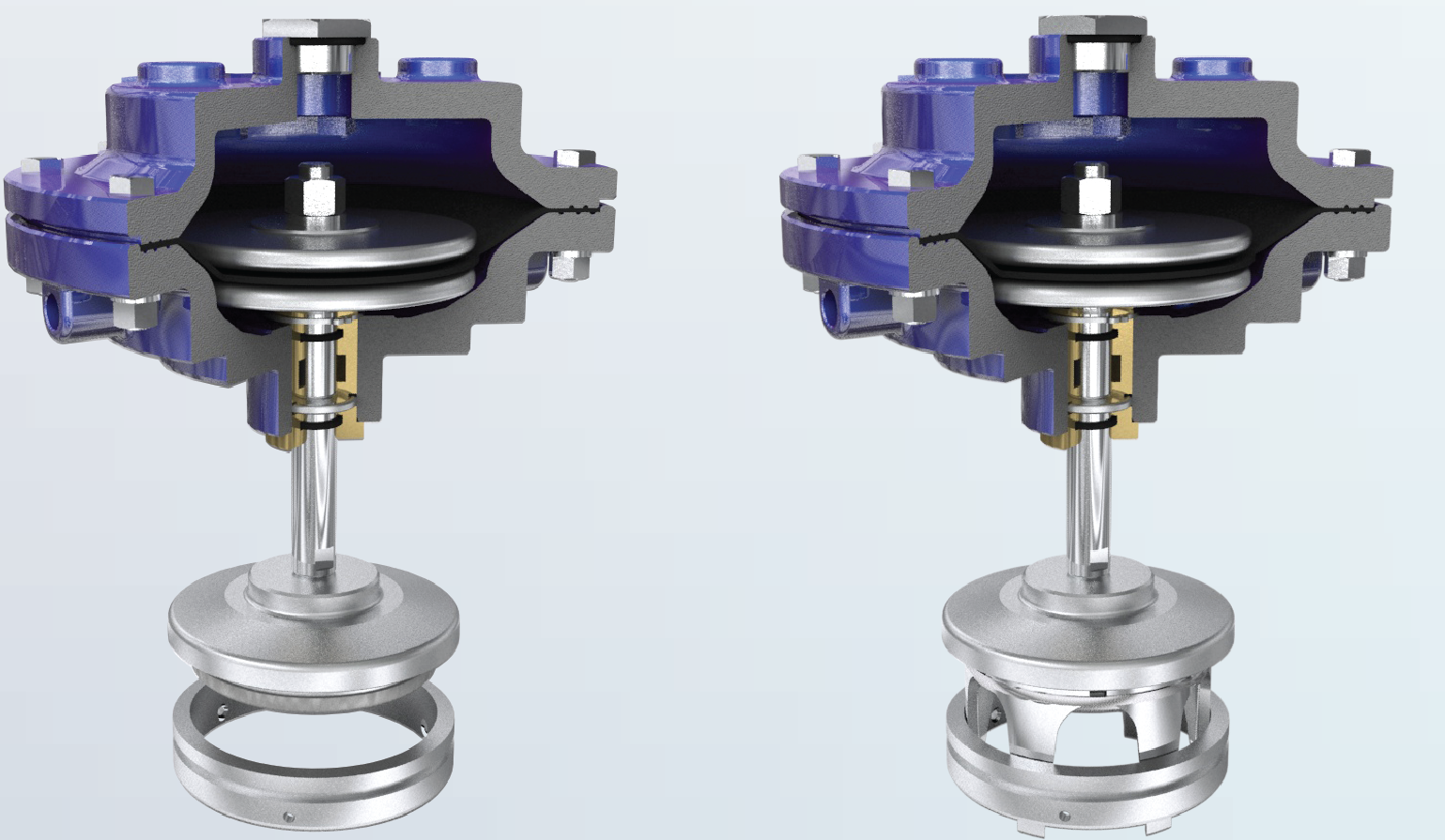

ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА ОТ ПОВЫШЕНИЯ ДАВЛЕНИЯ.

-

Каждый сосуд (полость комбинированного сосуда) должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения.

В качестве предохранительных устройств применяются:

-

пружинные предохранительные клапаны;

-

рычажно-грузовые предохранительные клапаны;

-

импульсные предохранительные устройства (ИПУ), состоящие из главного предохранительного клапана (ГПК) и управляющего импульсного клапана (ИПК) прямого действия;

-

предохранительные устройства с разрушающимися мембранами (мембранные предохранительные устройства - МПУ);

-

другие устройства, применение которых согласовано с Госгортехнадзором России.

-

Установка рычажно-грузовых клапанов на передвижных сосудах не допускается.

пружинный клапан Рычажно - грузовой клапан

Конструкция пружинного клапана должна исключать возможность затяжки пружины сверх установленной величины, а пружина должна быть защищена от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает вредное действие на материал пружины.

Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы.

Допускается установка предохранительных клапанов без приспособления для принудительного открывания, если последнее нежелательно по свойствам среды (взрывоопасная, горючая, 1-го и 2-го классов опасности по ГОСТ 12.1.007-76) или по условиям технологического процесса. В этом случае проверка срабатывания клапанов должна осуществляться на стендах.

Если рабочее давление сосуда равно или больше давления питающего источника и в сосуде исключена возможность повышения давления от химической реакции или обогрева, то установка на нем предохранительного клапана и манометра необязательна.

Сосуд, рассчитанный на давление меньше давления питающего его источника, должен иметь на подводящем трубопроводе автоматическое редуцирующее устройство с манометром и предохранительным устройством, установленными на стороне меньшего давления после редуцирующего устройства.

В случае установки обводной линии (байпаса) она также должна быть оснащена редуцирующим устройством.

Для группы сосудов, работающих при одном и том же давлении, допускается установка одного редуцирующего устройства с манометром и предохранительным клапаном на общем подводящем трубопроводе до первого ответвления к одному из сосудов.

В этом случае установка предохранительных устройств на самих сосудах необязательна, если в них исключена возможность повышения давления.

В случае, когда автоматическое редуцирующее устройство вследствие физических свойств рабочей среды не может надежно работать, допускается установка регулятора расхода. При этом должна предусматриваться защита от повышения давления.

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее расчетное более чем на 0,05 МПа (0,5 кгс/см2) для сосудов с давлением до 0,3 МПа (3 кгс/см2), на 15% - для сосудов с давлением от 0,3 до 6,0 МПа (от 3 до 60 кгс/см2) и на 10% - для сосудов с давлением свыше 6,0 МПа (60 кгс/см2).

При работающих предохранительных клапанах допускается превышение давления в сосуде не более чем на 25% рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте сосуда.

Предохранительное устройство изготовителем должно поставляться с паспортом и инструкцией по эксплуатации.

Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

Присоединительные трубопроводы предохранительных устройств (подводящие, отводящие и дренажные) должны быть защищены от замерзания в них рабочей среды.

Отбор рабочей среды из патрубков (и на участках присоединительных трубопроводов от сосуда до клапанов), на которых установлены предохранительные устройства, не допускается.

Предохранительные устройства должны быть размещены в местах, доступных для их обслуживания.

Установка запорной арматуры между сосудом и предохранительным устройством, а также за ним не допускается.

Арматура перед (за) предохранительным устройством может быть установлена при условии монтажа двух предохранительных устройств и блокировки, исключающей возможность одновременного их отключения.

Сбрасываемые токсичные, взрыво- и пожароопасные технологические среды должны направляться в закрытые системы для дальнейшей утилизации или в системы организованного сжигания.

Запрещается объединять сбросы, содержащие вещества, которые способны при смешивании образовывать взрывоопасные смеси или нестабильные соединения.

Мембранные предохранительные устройства устанавливаются:

-

вместо рычажно-грузовых и пружинных предохранительных клапанов, когда эти клапаны в рабочих условиях конкретной среды не могут быть применены вследствие их инерционности или других причин;

-

перед предохранительными клапанами в случаях, когда предохранительные клапаны не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, кристаллизация, прикипание, примерзание) или возможных утечек через закрытый клапан взрыво- и пожароопасных, токсичных, экологически вредных и т.п. веществ. В этом случае должно быть предусмотрено устройство, позволяющее контролировать исправность мембраны;

-

параллельно с предохранительными клапанами для увеличения пропускной способности систем сброса давления;

-

на выходной стороне предохранительных клапанов для предотвращения вредного воздействия рабочих сред со стороны сбросной системы и для исключения влияния колебаний противодавления со стороны этой системы на точность срабатывания предохранительных клапанов.

Мембранный предохранительный клапан.

Необходимость и место установки мембранных предохранительных устройств и их конструкцию определяет проектная организация.

Предохранительные мембраны должны быть маркированы, при этом маркировка не должна оказывать влияния на точность срабатывания мембран.

Содержание маркировки:

-

наименование (обозначение) или товарный знак изготовителя;

-

номер партии мембран;

-

тип мембран;

-

условный диаметр;

-

рабочий диаметр;

-

материал;

-

минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 град. С.

Маркировка должна наноситься по краевому кольцевому участку мембран либо мембраны должны быть снабжены прикрепленными к ним маркировочными хвостовиками (этикетками).

Порядок и сроки проверки исправности действия предохранительных устройств в зависимости от условий технологического процесса должны быть указаны в инструкции по эксплуатации предохранительных устройств, утвержденной владельцем сосуда в установленном порядке.

Результаты проверки исправности предохранительных устройств, сведения об их настройке записываются в сменный журнал работы сосудов лицами, выполняющими указанные операции.

-

-

УКАЗАТЕЛИ УРОВНЯ ЖИДКОСТИ.

-

При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела сред, должны применяться указатели уровня.

Кроме указателей уровня на сосудах могут устанавливаться звуковые, световые и другие сигнализаторы и блокировки по уровню.

Указатели уровня жидкости должны устанавливаться в соответствии с инструкцией изготовителя, при этом должна быть обеспечена хорошая видимость этого уровня.

На сосудах, обогреваемых пламенем или горячими газами, у которых возможно понижение уровня жидкости ниже допустимого, должно быть установлено не менее двух указателей уровня прямого действия.

Конструкция, количество и места установки указателей уровня определяются разработчиком проекта сосуда.

На каждом указателе уровня жидкости должны быть отмечены допустимые верхний и нижний уровни.

Верхний и нижний допустимые уровни жидкости в сосуде устанавливаются разработчиком проекта. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости.

При необходимости установки нескольких указателей по высоте их следует размещать так, чтобы они обеспечили непрерывность показаний уровня жидкости.

Указатели уровня должны быть снабжены арматурой (кранами и вентилями) для их отключения от сосуда и продувки с отводом рабочей среды в безопасное место.

При применении в указателях уровня в качестве прозрачного элемента стекла или слюды для предохранения персонала от травмирования при разрыве их должно быть предусмотрено защитное устройство.

ТЕМА 3. РЕГИСТРАЦИЯ, ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ СОСУДОВ, РАЗРЕШЕНИЕ НА ЭКСПЛУАТАЦИЮ. ПАСПОРТ СОСУДА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ.

-

РЕГИСТРАЦИЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ.

Сосуды, на которые распространяются Правила, до пуска их в работу должны быть зарегистрированы в органах Госгортехнадзора России.

Регистрации в органах Ростехнадзора не подлежат:

-

сосуды 1-й группы, работающие при температуре стенки не выше 200 град. С, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,05 (500), а также сосуды 2, 3, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 1,0 (10 000). Группа сосудов определяется по табл. 5;

-

аппараты воздухоразделительных установок и разделения газов, расположенные внутри теплоизоляционного кожуха (регенераторы, колонны, теплообменники, конденсаторы, адсорберы, отделители, испарители, фильтры, переохладители и подогреватели);

-

резервуары воздушных электрических выключателей;

-

бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов;

-

генераторы (реакторы) для получения водорода, используемые гидрометеорологической службой;

-

сосуды, включенные в закрытую систему добычи нефти и газа (от скважины до магистрального трубопровода), к которым относятся сосуды, включенные в технологический процесс подготовки к транспорту и утилизации газа и газового конденсата: сепараторы всех ступеней сепарации, отбойные сепараторы (на линии газа, на факелах), абсорберы и адсорберы, емкости разгазирования конденсата, абсорбента и ингибитора, конденсатосборники, контрольные и замерные сосуды нефти, газа и конденсата;

-

сосуды для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящихся под давлением периодически при их опорожнении;

-

сосуды со сжатыми и сжиженными газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены;

-

сосуды, установленные в подземных горных выработках.

Регистрация сосуда производится на основании письменного заявления владельца сосуда. Для регистрации должны быть представлены (приложение № 2):

-

паспорт сосуда установленной формы;

-

удостоверение о качестве монтажа;

-

схема включения сосуда с указанием источника давления, параметров, его рабочей среды, арматуры, контрольно-измерительных приборов, средств автоматического управления, предохранительных и блокирующих устройств. Схема должна быть утверждена руководством организации;

-

паспорт предохранительного клапана с расчетом его пропускной способности.

Удостоверение о качестве монтажа составляется организацией, производившей монтаж, и должно быть подписано руководителем этой организации, а также руководителем организации, являющейся владельцем сосуда, и скреплено печатями.

В удостоверении должны быть приведены следующие данные:

-

наименование монтажной организации;

-

наименование организации - владельца сосуда;

-

наименование организации-изготовителя и заводской номер сосуда;

-

сведения о материалах, примененных монтажной организацией, дополнительно к указанным в паспорте;

-

сведения о сварке, включающие вид сварки, тип и марку электродов, о термообработке, режиме термообработки и диаграммы;

-

фамилии сварщиков и термистов и номера их удостоверений;

-

результаты испытаний контрольных стыков (образцов), а также результаты неразрушающего дефектоскопического контроля стыков;

-

заключение о соответствии произведенных монтажных работ сосуда Правилам, проекту, техническим условиям и руководству по эксплуатации и пригодности его к эксплуатации при указанных в паспорте параметрах.

Орган Ростехнадзора обязан в течение 5 дней рассмотреть представленную документацию. При соответствии документации на сосуд требованиям Правил орган Госгортехнадзора России в паспорте сосуда ставит штамп о регистрации, пломбирует документы и возвращает их владельцу сосуда. Отказ от регистрации сообщается владельцу сосуда в письменном виде с указанием причин отказа и со ссылкой на соответствующие пункты Правил

При перестановке сосуда на новое место или передаче сосуда другому владельцу, а также при внесении изменений в схему его включения сосуд до пуска в работу должен быть перерегистрирован в органах Госгортехнадзора России.

Для снятия с учета зарегистрированного сосуда владелец обязан представить в орган Госгортехнадзора России заявление с указанием причин снятия и паспорт сосуда.

Для регистрации сосудов, не имеющих технической документации изготовителя, паспорт сосуда может быть составлен специализированной организацией, имеющей лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности технических устройств (сосудов).

-

РАЗРЕШЕНИЕ НА ВВОД СОСУДОВ В ЭКСПЛУАТАЦИЮ.

Госгортехнадзора России, выдается инспектором после его регистрации на основании технического освидетельствования и проверки организации обслуживания и надзора, при которой контролируется:

-

наличие и исправность в соответствии с требованиями настоящих Правил арматуры, контрольно-измерительных приборов и приборов безопасности;

-

соответствие установки сосуда правилам безопасности;

-

правильность включения сосуда;

-

наличие аттестованного обслуживающего персонала и специалистов;

-

наличие должностных инструкций для лиц, ответственных за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением, ответственных за исправное состояние и безопасную эксплуатацию сосудов;

-

инструкции по режиму работы и безопасному обслуживанию, сменных журналов и другой документации, предусмотренной Правилами.

Разрешение на ввод в эксплуатацию сосуда, не подлежащего регистрации в органах Госгортехнадзора России, выдается лицом, назначенным приказом по организации для осуществления производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением, на основании документации изготовителя после технического освидетельствования и проверки организации обслуживания.

Разрешение на ввод сосуда в эксплуатацию записывается в его паспорте.

На каждый сосуд после выдачи разрешения на его эксплуатацию должны быть нанесены краской на видном месте или на специальной табличке форматом не менее 200 150 мм:

150 мм:

-

регистрационный номер;

-

разрешенное давление;

-

число, месяц и год следующих наружного и внутреннего осмотров и гидравлического испытания.

-

-

ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ.

-

Чтобы обеспечить устойчивую и безопасную эксплуатацию сосудов, работающих под давлением, их подвергают техническому освидетельствованию: внутренний осмотр и гидравлическое испытание до ввода в работу, периодически в процессе эксплуатации и досрочно. Сосуды, зарегистрированные в органах надзора, проверяются инспектором по котлонадзору. Если конструктивные особенности сосуда не позволяют провести внутренний осмотр, он заменяется гидравлическим испытанием, пробным давлением и осмотром в доступных местах. Если же и гидравлическое испытание окажется .невозможным (скажем, из-за больших напряжений от веса воды в фундаменте, междуэтажных перекрытиях или самом сосуде, наличии внутри сосуда футеровки, препятствующей заполнению водой, трудности удаления воды и т. п.), разрешается производить пневматическое испытание (воздухом или инертным газом) при таком же пробном давлении. При этом пневматическое испытание (сжатым воздухом) разрешается только при условии удовлетворительных результатов caмoro тщательного внутреннего осмотра, проверки прочности сосуда расчетом и осуществления под строгим контролем некоторых мер безопасности (вывод за пределы помещения, где испытывается сосуд, вентиля на наполнительном трубопроводе от источника давления и манометра, удаления людей в безопасные места на время испытания сосуда пробным давлением и др.). Под пробным давлением сосуд находится 5 мин, после чего давление постепенно снижают до рабочего, осматривают сосуд, проверяют плотность его швов и разъемных соединений мыльным раствором или другим эффективным способом.

Остукиванне сосуда под давлением при пневматическом испытании опасно и запрещено.

Разрешается не производить гидравлическое испытание при техническом освидетельствовании новых сосудов, если с момента такого испытания, проведенного на заводе-изготовителе, не прошло 12 месяцев, если они не были повреждены при транспортировке и установке, а монтаж их проводился без сварки или пайки элементов, работающих под давлением.

Правилами установлено, что сосуды, находящиеся в эксплуатации и зарегистрированные в органах Госгортехнадзора, инспектор подвергает периодическому техническому освидетельствованию, в том числе: внутреннему осмотру с целью выявления состояния внутренних и наружных поверхностей и влияния среды на стенки сосудов - не реже одного раза в 4 года; гидравлическому испытанию с предварительным внутренним осмотром - не реже одного раза в 8 лет, при этом допускается использовать воду или другие некоррозионные, неядовитые, невзрывоопасные, невязкие жидкости.

Досрочное техническое освидетельствование сосудов необходимо после реконструкции и ремонта с применением сварки или пайки отдельных частей, работающих под давлением; если сосуд перед пуском в работу находился в бездействии более 1 года (за исключением случаев складской консервации, при которой освидетельствование сосудов обязательно перед пуском в эксплуатацию при хранении свыше 3 лет); если сосуд был демонтирован и установлен на новом месте; перед наложением на стенки сосуда защитного покрытия (если оно производится его владельцем); если досрочное освидетельствование необходимо по усмотрению инспектора, лица, осуществляющего надзор, или лица, ответственного за исправное состояние и безопасное действие сосуда.

Периодическое и внеочередное техническое освидетельствование сосудов производит инспектор Котлонадзора обязательно в присутствии работника бюро (отдела) по надзору или другого аттестованного инженерно-технического работника, назначенного администрацией, а также лица, ответственного за безопасную эксплуатацию этих объектов. При этом администрация предприятия должна заблаговременно не менее чем за 10 дней уведомить инспектора о готовности сосуда к освидетельствованию. В случае, если инспектор по какой-либо причине не явится в назначенный срок, администрация имеет право назначить приказом по предприятию комиссию из опытных, аттестованных специалистов для проведения технического освидетельствования. Его результаты, а также срок следующего освидетельствования заносятся в паспорт. Копия записи не позднее чем через 5 дней направляется в местный орган Госгортехнадзора. Допущенный к работе сосуд подлежит освидетельствованию не позже чем через 12 месяцев. Администрация предприятия, кроме освидетельствований инспектора, проводит:

-

внутренний осмотр и гидравлическое испытание перед пуском в работу всех вновь устанавливаемых сосудов, кроме тех, которые освидетельствует инспектор;

-

внутренний осмотр всех регистрируемых. и нерегистрируемых сосудов не реже чем через каждые 2 года, за исключением сосудов, которые работают в среде, вызывающей коррозию металла, и должны подвергаться внутреннему осмотру не реже чем через 12 месяцев.

Внутренний осмотр сосудов, включенных в системы с непрерывно действующим технологическим процессом, с некоррозиоиной рабочей средой, остановка которых по условиям производства невозможна, допускается совмещать с капитальным ремонтом или заменой катализатора, но не реже одного раза в 4 года.

При внутренних осмотрах сосудов должны быть выявлены и устранены все дефекты, снижающие их прочность;

-

периодический осмотр сосудов в рабочем состоянии;

-

гидравлическое испытание с предварительным внутренним осмотром сосудов, не регистрируемых в органах надзора,- не реже одного раза в 8 лет;

-

досрочное техническое освидетельствование нерегистрируемых сосудов.

При подготовке к осмотрам и гидравлическим испытаниям сосуд следует охладить (отогреть), освободить от заполняющей рабочей среды, отключить заглушками от всех трубопроводов, соединяющих его с источниками давления или другими сосудами, очистить от металла. Футеровка, изоляция и другая защита поверхностей сосуда частично или полностью удаляются в тех случаях, когда есть признаки дефектов в металле сосуда под защитным покрытием, например: неплотность футеровки, отдулин в гуммированном слое, следы пропуска изоляции и др. Вся арматура перед гидравлическим испытанием тщательно очищается и притирается, а крышки, люки и т. п. устанавливаются прочно и плотно, исключая возможность течи.

Сосуды с опасной для здоровья людей средой (сильнодействующими ядовитыми веществами и другими аналогичными средами) до проведения внутри них работ, а также перед внутренним осмотром подвергаются тщательной обработке (дегазации, нейтрализации) в соответствии с инструкцией по технике безопасности, разрабатываемой на предприятии. Чтобы избежать пожаров и взрывов в ходе внутреннего осмотра, ремонта, чистки и других работ, следует пользоваться только светильниками с напряжением не свыше 12 В (при взрывоопасных работахво взрывобезопасном исполнении).

Гидравлическое испытание сосудов и их элементов, работающих при температуре стенок до 2000С, при периодическом освидетельствовании проводится пробным давлением, которое определяется следующим образом:

Параметры испытания сосудов

Сосуды

Рабочее давление,кгс/см2

Пробное давление на заводе-изготовителе

Все сосуды,кроме литых

Ниже 5

1,5 Р, но не менее 2 кгс/см2

То же

5 и выше

1,25 Р, но не менее Р+3 кгс/см2

Литые

Независимо от давления

1,5 Р, но не менее 3 кгс/см2

Гидравлическое испытание сосудов, работающих при температуре от 200 до 4000С, осуществляется давлением, превышающим рабочее не менее чем в 1,5 раза, а сосудов, эксплуатирующихся при температуре свыше 4000С,- давлением, превышающим рабочее не менее чем в 2 раза. Сосуд, как уже было сказано, находится под пробным давлением на протяжении 5 мин.

В результате технического освидетельствования сосуд можно признать выдержавшим испытание, если в нем не окажется признаков разрыва; не будет течи и потения в сварных швах, а при пневматическом испытании - пропуска газа (выход воды через заклепочные швы в виде пыли или капель «слезок» течью не считается); не будут замечены видимые остаточные деформации после испытаний.

В случае, если при освидетельствовании сосуда будет обнаружено, что он находится в опасном состоянии или имеет дефекты, вызывающие сомнения в его прочности, работа такого сосуда запрещается.

Инспектор или лицо, возглавляющее комиссию предприятия по техническому освидетельствованию, при каких-либо сомнениях в прочности сосуда может снизить разрешенное ранее рабочее давление и в паспорте сосуда сделать соответствующую запись. В случае выявления дефектов, при которых временная работа сосуда возможна, лицо, проводившее освидетельствование, может разрешить работу сосуда с соответствующим сокращением срока следующего освидетельствования, о чем в паспорте сосуда бн должен сделать обоснованную запись.

Владелец сосуда должен выполнять все требования Правил к его установке и арматуре

-

ГИДРАВЛИЧЕСКОЕ (ПРНЕВМАТИЧЕСКОЕ) ИПЫТАНИЕ.

Гидравлическому испытанию подлежат все сосуды после их изготовления.

Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

Гидравлическое испытание вертикально устанавливаемых сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда, для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания в процессе гидравлического испытания.

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

В комбинированных сосудах с двумя и более рабочими полостями, рассчитанными на разные давления, гидравлическому испытанию должна подвергаться каждая полость пробным давлением, определяемым в зависимости от расчетного давления полости.

Порядок проведения испытания должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации сосуда организации-изготовителя.

При заполнении сосуда водой воздух должен быть удален полностью.

Для гидравлического испытания сосудов должна применяться вода температурой не ниже 5 град. С и не выше 40 град. С, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда в организации-изготовителе - в технической документации, для испытания сосуда в процессе работы - в руководстве по эксплуатации.

Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта.

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

-

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

-

течи в разъемных соединениях;

-

видимых остаточных деформаций, падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным Правилами.

Гидравлическое испытание, проводимое в организации-изготовителе, должно производиться на специальном испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям безопасности и инструкции по проведению гидроиспытаний в соответствии с НД.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным в установленном порядке методом.

Пневматические испытания должны проводиться по инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке. Пневматическое испытание сосуда проводится сжатым воздухом или инертным газом.

Значение пробного давления и результаты испытаний заносятся в паспорт сосуда лицом, проводившим эти испытания.

ТЕМА 4. ОСНОВНЫЕ ПОТЕНЦИАЛЬНЫЕ ОПАСНОСТИ ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ, МЕРЫ ПО ПРЕДУПРЕЖДЕНИЮ АВАРИЙНОЙ СИТУАЦИИ.

4.1. АВАРИЙНАЯ ОСТАНОВКА СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ

Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, в частности:

-

если давление в сосуде поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом;

-

при выявлении неисправности предохранительных устройств от повышения давления;

-

при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок;

-

при неисправности манометра и невозможности определить давление по другим приборам;

-

при снижении уровня жидкости ниже допустимого в сосудах с огневым обогревом;

-

при выходе из строя всех указателей уровня жидкости;

-

при неисправности предохранительных блокировочных устройств;

-

при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением.

Порядок аварийной остановки сосуда и последующего ввода его в работу должен быть указан в инструкции.

Причины аварийной остановки сосуда должны записываться в сменный журнал.

4.2. РЕМОНТ СОСУДОВ

Для поддержания сосуда в исправном состоянии владелец сосуда обязан своевременно проводить в соответствии с графиком его ремонт. При ремонте следует соблюдать требования по технике безопасности, изложенные в отраслевых правилах и инструкциях.

Ремонт с применением сварки (пайки) сосудов и их элементов, работающих под давлением, должен проводиться по технологии, разработанной изготовителем, конструкторской или ремонтной организацией до начала выполнения работ, а результаты ремонта должны заноситься в паспорт сосуда.

Ремонт сосудов и их элементов, находящихся под давлением, не допускается.

До начала производства работ внутри сосуда, соединенного с другими работающими сосудами общим трубопроводом, сосуд должен быть отделен от них заглушками или отсоединен. Отсоединенные трубопроводы должны быть заглушены.

Применяемые для отключения сосуда заглушки, устанавливаемые между фланцами, должны быть соответствующей прочности и иметь выступающую часть (хвостовик), по которой определяется наличие заглушки.

При установке прокладок между фланцами они должны быть без хвостовиков.

При работе внутри сосуда (внутренний осмотр, ремонт, чистка и т.п.) должны применяться безопасные светильники на напряжение не выше 12 В, а при взрывоопасных средах - во взрывобезопасном исполнении. При необходимости должен быть произведен анализ воздушной среды на отсутствие вредных или других веществ, превышающих предельно допустимые концентрации (ПДК). Работы внутри сосуда должны выполняться по наряду-допуску.

Приложения к учебной программе

Приложение 1

Термины и определения

применительно к настоящей лекции

1. Армированные пластмассы - материал неоднородного строения, состоящий из пластмассы (связующего) и наполнителя.

2. Барокамера - сосуд, оснащенный приборами и оборудованием и предназначенный для размещения в нем людей.

3. Баллон - сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

4. Бочка - сосуд цилиндрической или другой формы, который можно перекатывать с одного места на другое и ставить на торцы без дополнительных опор, предназначенный для транспортировки и хранения жидких и других веществ.

5. Вместимость - объем внутренней полости сосуда, определяемый по заданным на чертежах номинальным размерам.

6. Владелец сосуда - организация, индивидуальный предприниматель, в собственности которого находится сосуд.

7. Давление внутреннее (наружное) - давление, действующее на внутреннюю (наружную) поверхность стенки сосуда.

8. Давление пробное - давление, при котором производится испытание сосуда.

9. Давление рабочее - максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса.

10. Давление расчетное - давление, на которое производится расчет на прочность.

11. Давление условное - расчетное давление при температуре 20 °С, используемое при расчете на прочность стандартных сосудов (узлов, деталей, арматуры).

12. Допустимая температура стенки максимальная (минимальная) - максимальная (минимальная) температура стенки, при которой допускается эксплуатация сосуда.

13. Днище - неотъемная часть корпуса сосуда, ограничивающая внутреннюю полость с торца.

14. Заглушка - объемная деталь, позволяющая герметично закрывать отверстия штуцера или бобышки.

15. Змеевик - теплообменное устройство, выполненное в виде изогнутой трубы.

16. Избыточное давление - разность абсолютного давления и давления окружающей среды, показываемого барометром.

17. Корпус - основная сборочная единица, состоящая из обечаек и днищ.

18. Композиционный материал (композит) - материал неоднородной структуры, состоящий из нескольких однородных материалов (компонентов).

19. Крышка - отъемная часть, закрывающая внутреннюю полость сосуда или отверстие люка.

20. Люк - устройство, обеспечивающее доступ во внутреннюю полость сосуда.

21. Лейнер - внутренний герметизирующий слой сосуда из армированных пластмасс, который может нести часть нагрузки.

22. Металлопластиковые сосуды - многослойные сосуды, в которых внутренний слой (оболочка) выполнен из металла; остальные слои выполнены из армированных пластмасс. Внутренний слой несет часть нагрузки.

23. Многокамерный сосуд - сосуд, имеющий две или более рабочие полости, используемые при различных или одинаковых условиях (давление, температура, среда).

24. Неметаллические сосуды - сосуды, выполненные из однородных или композиционных неметаллических материалов.

25. Наполнитель - материал, армирующий пластмассу; в качестве армирующего материала могут использоваться волокна, тканые и нетканые материалы.

26. Нормативная документация (НД) - правила, отраслевые и государственные стандарты, технические условия, руководящие документы на проектирование, изготовление, ремонт, реконструкцию, монтаж, наладку, техническое диагностирование (освидетельствование), эксплуатацию.

27. Обечайка - цилиндрическая оболочка замкнутого профиля, открытая с торцов.

28. Окно смотровое - устройство, позволяющее вести наблюдение за рабочей средой.

29. Однородный материал - материал, состоящий из одного вещества, сплава или твердого раствора, например: стекло, сталь, керамика и т.п.

30. Образец-свидетель - образец, изготовленный из того же материала и по той же технологии, что и сосуд, используемый для определения состояния материала в процессе эксплуатации.

31. Остаточный ресурс - суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

32. Опора - устройство для установки сосуда в рабочем положении и передачи нагрузок от сосуда на фундамент или несущую конструкцию.

33. Опора седловая - опора горизонтального сосуда, охватывающая нижнюю часть кольцевого сечения обечайки.

34. Разрешенное давление сосуда (элемента) - максимально допустимое избыточное давление сосуда (элемента), установленное по результатам технического освидетельствования или диагностирования.

35. Реконструкция - изменение конструкции сосуда, вызывающее необходимость корректировки паспорта сосуда, например, устройство дополнительных элементов, и другие вызывающие изменения параметров работы сосуда.

36. Резервуар - стационарный сосуд, предназначенный для хранения газообразных, жидких и других веществ.

37. Рубашка сосуда - теплообменное устройство, состоящее из оболочки, охватывающей корпус сосуда или его часть, и образующее совместно со стенкой корпуса сосуда полость, заполненную теплоносителем.

38. Расчетный срок службы сосуда - срок службы в календарных годах, исчисляемый со дня ввода сосуда в эксплуатацию.

39. Расчетный ресурс сосуда (элемента) - продолжительность эксплуатации сосуда (элемента), в течение которой изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в инструкции изготовителя, и расчетного числа пусков из холодного или горячего состояния.

40. Срок службы сосуда - продолжительность эксплуатации сосуда в календарных годах до перехода в предельное состояние.

41. Соединение фланцевое - неподвижное разъемное соединение частей сосуда, герметичность которого обеспечивается путем сжатия уплотнительных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями.

42. Сосуд - герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

43. Сосуд передвижной - сосуд, предназначенный для временного использования в различных местах или во время его перемещения.

44. Сосуд стационарный - постоянно установленный сосуд, предназначенный для эксплуатации в одном определенном месте.

45. Связующие - материал, обеспечивающий монолитность композита.

46. Стыковые сварные соединения - соединения, в которых свариваемые элементы примыкают друг к другу торцевыми поверхностями и включают шов и зону термического влияния.

47.Специализированная организация - организация, имеющая разрешение Гостехнадзора России на проведение проектно-конструкторских работ по созданию, ремонту и реконструкции сосудов, а также на изготовление, монтаж, ремонт, реконструкцию сосудов и (или) их наладку, диагностику.

48. Ремонт - восстановление поврежденных, изношенных или пришедших в негодность по любой причине элементов сосуда с доведением их до работоспособного состояния.

49. Температура рабочей среды (min, max) - минимальная (максимальная) температура среды в сосуде при нормальном протекании технологического процесса.

50. Температура стенки расчетная - температура, при которой определяются физико-механические характеристики, допускаемые напряжения материала и проводится расчет на прочность элементов сосуда.

51. Техническое диагностирование - определение технического состояния объекта. Задачи технического диагностирования - контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния.

52. Техническая диагностика - теория, методы и средства определения технического состояния объекта.

53. Цистерна - передвижной сосуд, постоянно установленный на раме железнодорожного вагона, на шасси автомобиля (прицепа) или на других средствах передвижения, предназначенный для транспортировки и хранения газообразных, жидких и других веществ.

54. Штуцер - элемент, предназначенный для присоединения к сосуду трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов и т.п.

55. Элемент сосуда - сборная единица сосуда, предназначенная для выполнения одной из основных функций сосуда.

56. Экспертное техническое диагностирование - техническое диагностирование сосуда, выполняемое по истечении расчетного срока службы сосуда или расчетного ресурса безопасной работы, а также после аварии или обнаруженных повреждений элементов, работающих под давлением, в целях определения возможных параметров и условий дальнейшей эксплуатации.

57. Самораспространяющийся высокотемпературный синтез - физико-химический процесс синтеза материалов (порошков, изделий, покрытий и др.), основанный на экзотермическом взаимодействии двух или нескольких компонентов, протекающий в режиме горения. Процесс протекает в тонком слое смеси исходных реагентов после локального инициирования реакции и самопроизвольно распространяется по всей системе благодаря тепло- и массопередаче от горячих продуктов к ненагретым исходным веществам.

Приложение № 2

(Образец)

ПАСПОРТ

СОСУДА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ

При передаче сосуда другому владельцу вместе с сосудом передается паспорт

СОДЕРЖАНИЕ ПАСПОРТА

Наименование раздела (таблицы) и приложения

Количество листов

Удостоверение о качестве изготовления сосуда

Техническая характеристика и параметры

Сведения об основных частях сосуда

Данные о штуцерах, фланцах, крышках и крепежных изделиях

Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности

Данные об основных материалах, применяемых при изготовлении сосуда

Карта измерений корпуса сосуда

Результаты испытаний и исследований сварных соединений

Данные о неразрушающем контроле сварных соединений

Данные о других испытаниях и исследованиях

Данные о термообработке

Данные о гидравлическом (пневматическом) испытании

Заключение

Сведения о местонахождении сосуда

Ответственные за исправное состояние и безопасное действие сосуда

Сведения об установленной арматуре

Другие данные об установке сосуда

Сведения о замене и ремонте основных элементов сосуда и арматуры

Запись результатов освидетельствования

Регистрация сосуда

Приложения:

Чертежи сосуда с указанием основных размеров

Расчет на прочность сосуда

Инструкция по монтажу и эксплуатации

Регламент проведения в зимнее время пуска (остановки) сосуда

Разрешение на применение N ________от _________________ 20 г. выдано___________________________________

(орган Госгортехнадзора России)

УДОСТОВЕРЕНИЕ

О КАЧЕСТВЕ ИЗГОТОВЛЕНИЯ СОСУДА

__________________________________________________________________

(наименование сосуда)

зав. N __________ изготовлен _____________________________________

(дата изготовления)

__________________________________________________________________

(наименование и адрес изготовителя)

__________________________________________________________________

1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И ПАРАМЕТРЫ

Наименование частей сосуда

.

.

.

Рабочее давление, МПа (кгс/см2)

.

.

.

Расчетное давление, МПа (кгс/см2)

.

.

.

Пробное давление испытания, МПа (кгс/см2)

гидравлического

.

.

.

пневматического

.

.

.

Рабочая температура среды, град. С

.

.

.

Расчетная температура стенки, град. С

.

.

.

Минимально допустимая отрицательная температура стенки, град. С

.

.

.

Наименование рабочей среды

.

.

.

Характеристика рабочей среды

Класс опасности

.

.

.

Взрывоопасность

.

.

.

Пожароопасность

.

.

.

Прибавка для компенсации коррозии (эрозии), мм

.

.

.

Вместимость, м3

.

.

.

Масса пустого сосуда <*>, кг

.

.

.

Максимальная масса заливаемой среды <*>, кг

.

.

.

Расчетный срок службы сосуда, лет

.

.

.

_________

<*> Для сосудов со сжиженными газами.

2. СВЕДЕНИЯ ОБ ОСНОВНЫХ ЧАСТЯХ СОСУДА

Наименование частей сосуда (обечайка, днище, решетка, трубы, рубашка)

Количество, шт.

Размеры, мм

Основной металл

Данные о сварке(пайке)

Диаметр(внутренний или наружный)

Толщина стенки

Длина (высота)

Марка

ГОСТ (ТУ)

Способ выполнения соединения (сварка, пайка)

Вид сварки (пайки)

Электроды, сварочная проволока, припой (тип, марка, ГОСТ или ТУ)

3. ДАННЫЕ О ШТУЦЕРАХ, ФЛАНЦАХ, КРЫШКАХ И КРЕПЕЖНЫХ ИЗДЕЛИЯХ

Наименование

Количество, шт.

Размеры (мм) или номер по спецификации

Материал

марка

ГОСТ(ТУ)

4. ДАННЫЕ

О ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВАХ, ОСНОВНОЙ АРМАТУРЕ, КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРАХ, ПРИБОРАХ БЕЗОПАСНОСТИ

Наименование

Количество, шт.

Местоустановки

Условный проход, мм

Условное давление, МПа (гкс/см2)

Материал корпуса

марка

ГОСТ (ТУ)

5. ДАННЫЕ ОБ ОСНОВНЫХ МАТЕРИАЛАХ,

ПРИМЕНЯЕМЫХ ПРИ ИЗГОТОВЛЕНИИ СОСУДА

Наименование элемента

Материал

Данные механических испытаний по сертификату или протоколу заводских испытаний

Дополнительные данные (ультразвуковой контроль,испытания на твердость, состояние исходной термообработкии др.)

Химический состав по сертификату или протоколу заводских исследований

Марка

Стандарт (ТУ)

Номер плавки (партии)

Номер и дата сертификата (протокола)

При Т = 20 град. С

При Т < 0 град. С

C

Mn

Si

Cr

Ni

Mo

Cu

Ti

V

S

P

Прочие элементы

Предел текучести Re, МПА (кгс/см 2)

Временное сопротивление (предел прочности) Rm, МПА (кгс/см 2)

Относительное удлинение А5, %

Относительное сужение, пси, %

Ударная вязкость

Ударная вязкость, Дж/см 2 (кгс.м/см 2)

Температура, град. С

Тип образца

До старения, Дж/см 2 (кгс.м/см 2)

После старения, Дж/см 2 (кгс.м/см 2)

Тип образца

6. КАРТА ИЗМЕРЕНИЙ КОРПУСА СОСУДА

Наименование элемента

Номер эскиза

Номер сечения

Диаметр, мм

Овальность, %

Отклонение от прямолинейности, мм

Смещение кромок сварных стыковых соединений, мм

Номинальный наружный или внутренний

Отклонение

допускаемая

измеренная

продольных

кольцевых

допускаемое

измеренное

допускаемое

измеренное

допускаемое

измеренное

7. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ И ИССЛЕДОВАНИЙ СВАРНЫХ СОЕДИНЕНИЙ

Наименование элемента и номер чертежа (эскиза) с указанием соединения, для которогоизготовлялись контрольныесоединения

Документ о проведении испытаний (номер и дата)

Механические испытания

Металлографические исследования

Клеймо сварщика

Сварное соединение

Металл шва

Зона термического влияния (околошовная зона)

Оценка

Номер и дата документа макро или микроисследования

Оценка

Временное сопротивление Rm, (кгс/см 2)

Ударная вязкость

Диаметр правки и угол изгиба

Временное сопротивление Rm,(кгс/см 2)

Относительное удлинение А5, %

Твердость НВ

Ударная вязкость

Твердость НВ

Величина, Дж/см 2 (кгс.м/см 2)

Температура,град. С

Тип образца

Величина, Дж/см 2 (кгс.м/см 2)

Температура,град. С

Тип образца

8. ДАННЫЕ О НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ СВАРНЫХ СОЕДИНЕНИЙ

Обозначение сварного шва

Номер и дата документа о проведении контроля

Метод контроля

Объем контроля, %

Описание дефектов

Оценка

9. ДАННЫЕ О ДРУГИХ ИСПЫТАНИЯХ И ИССЛЕДОВАНИЯХ

10. ДАННЫЕ О ТЕРМООБРАБОТКЕ

Наименование элемента

Номер и дата документа

Вид термообработки

Температура термообработки, град. С

Скорость, град. С/ч

Продолжительность выдержки, ч

Способ охлаждения

нагрева

охлаждения

11. ДАННЫЕ О ГИДРАВЛИЧЕСКОМ (ПНЕВМАТИЧЕСКОМ) ИСПЫТАНИИ

Сосуд успешно прошел следующие испытания:

Вид и условия испытания

Испытываемая часть сосуда

Гидравлическое испытание

Пробное давление, МПа(кгс/см 2)

Испытательная среда

Температура испытательной среды, град. С

Продолжительность выдержки, ч (мин.)

Пневматическое испытание

Пробное давление, МПа (кгс/см 2)

Продолжительность выдержки, ч (мин.)

Положение сосуда при испытании <*>

горизонтальное

вертикальное

12. ЗАКЛЮЧЕНИЕ

Сосуд изготовлен в полном соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, и техническими условиями

_______________________________________________________________

(наименование, обозначение и дата утверждения документа)

Сосуд подвергнут наружному и внутреннему осмотру и гидравлическому (пневматическому) испытанию пробным давлением согласно разделу 11 настоящего паспорта.

Сосуд признан годным для работы с указанными в настоящем паспорте параметрами.

Главный инженер _________________

(подпись)

________________________________

(расшифровка подписи)

М.П.

Начальник ОТК _________________

(подпись)

_______________________

(расшифровка подписи)

"__" ____________________ 20 г.

13. СВЕДЕНИЯ О МЕСТОНАХОЖДЕНИИ СОСУДА

Наименование предприятия-владельца

Местонахождение сосуда

Дата установки

14. ОТВЕТСТВЕННЫЕ ЗА ИСПРАВНОЕ СОСТОЯНИЕ И БЕЗОПАСНОЕ ДЕЙСТВИЕ СОСУДА

Номер и дата приказа о назначении

Должность, фамилия, имя, отчество ответственного

Подпись

15. СВЕДЕНИЯ ОБ УСТАНОВЛЕННОЙ АРМАТУРЕ

Дата

Наименование

Количество, шт.

Условныйпроход, мм

Условноедавление, МПа (кгс/см 2)

Материал (марка, ГОСТ или ТУ)

Место установки

Подпись ответственного лица за исправное со стояние и безопасное действие сосуда

16. ДРУГИЕ ДАННЫЕ ОБ УСТАНОВКЕ СОСУДА

а) коррозионность среды ______________________________________

б) противокоррозионное покрытие ______________________________

в) тепловая изоляция _________________________________________

г) футеровка _________________________________________________

д) схема подключения сосуда в установку (линию) ______________

17. СВЕДЕНИЯ О ЗАМЕНЕ И РЕМОНТЕ ОСНОВНЫХ ЭЛЕМЕНТОВ СОСУДА И АРМАТУРЫ

Освидетельствование

Разрешенное давление, МПа (кгс/см 2)

Срок следующего освидетельствования

Дата

Результаты

18. ЗАПИСЬ РЕЗУЛЬТАТОВ ОСВИДЕТЕЛЬСТВОВАНИЯ

Дата

Сведения о замене и ремонте

Подпись ответственного лица, проводившего работы

19. РЕГИСТРАЦИЯ СОСУДА

Сосуд зарегистрирован за N _______________________________________