- Преподавателю

- Технология

- Урок на тему: «Определение твердости материалов»

Урок на тему: «Определение твердости материалов»

| Раздел | Технология |

| Класс | - |

| Тип | Конспекты |

| Автор | БЕЛОВА Н.Б. |

| Дата | 14.11.2015 |

| Формат | docx |

| Изображения | Есть |

Урок на тему : «Определение твердости материалов».

Цель: Ознакомиться с методикой определения твердости металлов по Бринеллю.

Общие сведения

Под твердостью понимают свойство материала сопротивляться проникновению в него более твердого наконечника (индентора), не деформирующегося при испытании.

Твердость можно определять методом вдавливания ,царапанья, упругой отдачи и т.д. наиболее распространен метод вдавливания статической нагрузкой, который предусматривает внедрение индентора в образец (изделие) под действием нагрузки ,прикладываемой плавно и постепенно, причем время выдержки под нагрузкой регламентируется соответствующими стандартами на методы измерения твердости. В результате вдавливания поверхностные слои металла ,находящиеся под индентором и вблизи него, пластически деформируются. Особенность происходящей при этом деформации в том, что она протекает только в небольшом объеме, окружено недеформированным металлом. Таким образом, твердость характеризует сопротивление металла пластической деформации при контактном воздействии в поверхностном слое, т.е. способность одного тела противостоять проникновению (внедрению) в него другого более прочного тела.

Испытания на твердость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях. К тому же имеется возможность по результатам испытаний на твердость определить величину предела прочности материала без проведения испытаний на растяжение.

Наибольшее распространение получили статические методы:

1 Метод Бринелля - вдавливание стального закаленного шарика;

2 Метод Роквелла - вдавливание стального шарика при контроле мягких материалов или алмазного конуса при испытании твердых;

3 Метод Виккерса - вдавливание алмазной пирамиды.

Указанные методы определения твердости регламентированы соответствующими ГОСТами. Метод измерения твердости по Бринеллю - ГОСТ 9012-59, метод определения твердости по Роквеллу - ГОСТ 9013-59, метод определения твердости по Виккерсу - ГОСТ 2999-75.

Методика и техника эксперимента

Определение твердости по методу Бринелля

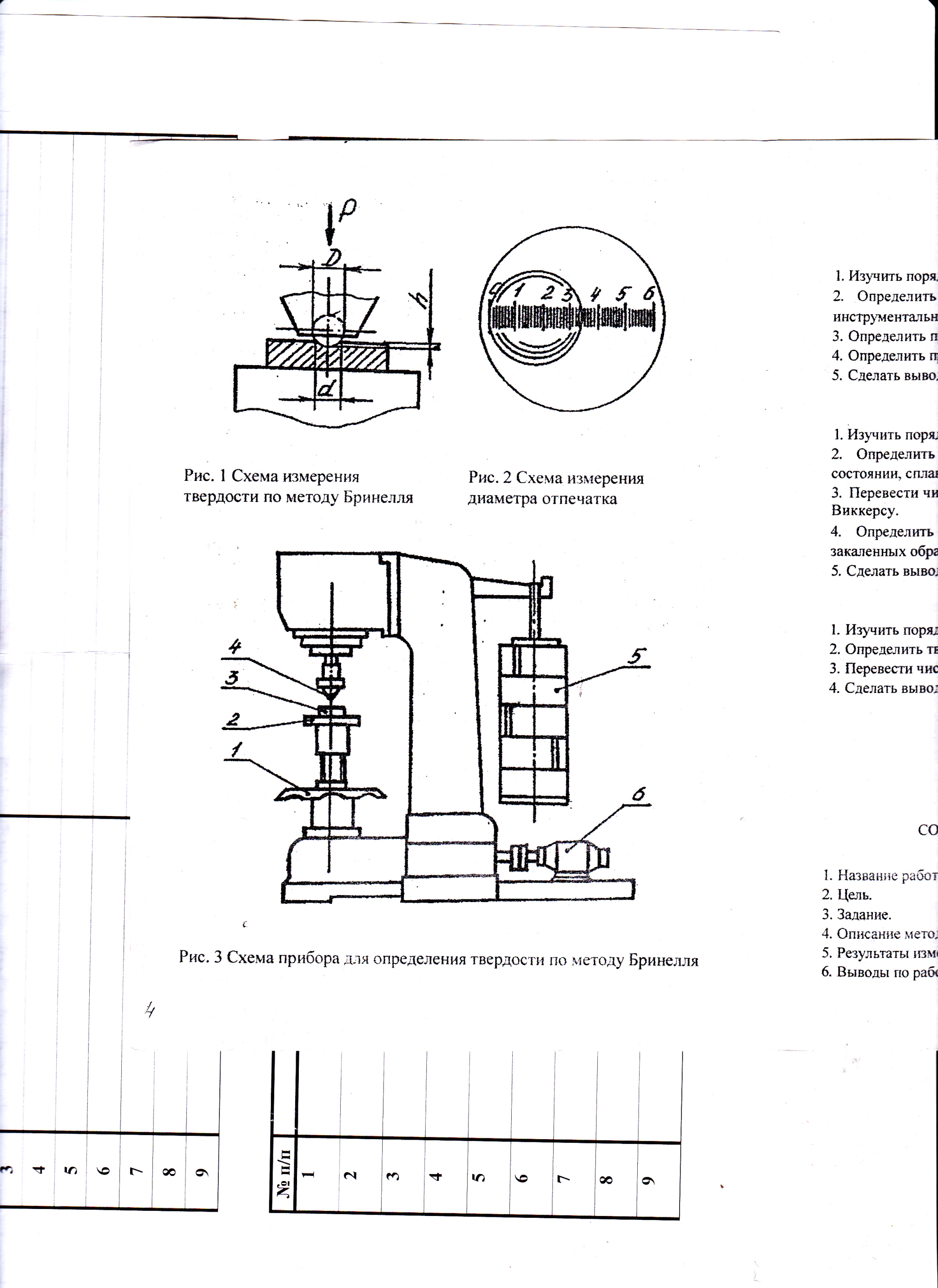

При определении твердости по Бринеллю стальной шарик диаметром D вдавливается в испытуемый образец под действием нагрузки P (рис. 1) приложенной в течение определенного времени. значение твердости определяют по величине поверхности отпечатка, оставляемого шариком, который изготовлен из термически обработанной инструментальной стали.

Вдавливание шарика осуществляется на твердомере Бринелля (рис. 3) следующим образом. На столик 2 устанавливают испытуемый образец или изделие 3. Вращая маховик 1 по часовой стрелке поднимают столик вверх для обеспечения контакта образца с индентором-шариком 4. Потом нажатием кнопки включается электродвигатель 6 прибора, после чего нагрузка начинает плавно передаваться на испытуемый образец. эта нагрузка, создаваемая грузом 5, действует обычно 10-60 с ,в зависимости от твердости измеряемого материала; выключается двигатель автоматически. Столик 2 вместе с образцом опускают вращением маховика 1 в обратном направлении. Образец 3 снимают и измеряют диаметр полученного на нем отпечатка с помощью лупы, на окуляре которой нанесена шкала с делениями, соответствующими 0,1 мм. Схема измерения диаметра отпечатка специальной лупой показана на рис. 2.

Число твердости по Бринеллю (НВ) определяют путем деления нагрузки Р (Н) на площадь поверхности сферического отпечатка F (мм2) и вычисляют по формуле:

; (1)

; (1)

где D - диаметр вдавливаемого шарика, мм;

d - диаметр отпечатка, мм;

Между числами твердости по Бринеллю и пределом прочности Gв существует следующая приближенная зависимость:

; (2)

; (2)

где k - коэффициент, определяемый опытным путем. Значения k для стали, алюминия и меди:

- сталь НВ<175 - 3,4

- сталь НВ>175 - 3,6

- алюминий отожженный - 4,0

- медь отожженная - 3,5.

Чем тверже металл, тем меньше диаметр отпечатка и тем выше число твердости по Бринеллю.

Диаметр шарика, нагрузку и продолжительность выдержки под нагрузкой выбирают в зависимости от твердости и толщины испытуемого изделия или образца. Нормы испытания на твердость приведены в таблице 1.

На практике при измерении твердости шариком определенного диаметра и установленной нагрузкой пользуются таблицами, указывающими число в зависимости от диаметра отпечатка.

Измерение твердости по Бринеллю не рекомендуется применять:

- для сталей твердостью >450 НВ из-за деформации стального шарика;

- для цветных металлов с твердостью > 200НВ;

- для тонких поверхностных слоев (толщиной 1-2 мм), которые шарик будет продавливать.

Таблица 1

Нормы испытания на твердость по Бринеллю

Материал

Твердость по Бринеллю

НВ

Толщина образца, мм

Диаметр шарика D, мм

Нагрузка P, Н

Соотношение P и D

Выдержка под нагрузкой, с

Черные металлы

140-450

6-3

4-2

<2

10,0

5,0

2,5

29420

7354

1834

Р=30D2

10

10

10

Черные металлы

<140

6

6-3

<3

10,0

5,0

2,5

9810

2451

614

Р=10D2

10

10

10

Цветные металлы

>130

6-3

4-2

<2

10,0

5,0

2,5

29420

7354

1834

Р=30D2

30

30

30

35-130

9-3

6-3

<3

10,0

5,0

2,5

9810

2452

614

Р=10D2

30

30

30

8-35

>6

6-3

<3

10,0

5,0

2,5

2451

614

153

Р=2,5D2

60

60

60

Порядок выполнения работы

Задание:

1 Изучить теоретические вопросы:

1.1 схему испытания (с зарисовкой) твердости по Бринеллю;

1.2 определение твердости по формуле;

1.3 устройство автоматического рычажного пресса (с зарисовкой);

1.4 выбор диаметра шарика и нагрузки;

1.5 методику измерения отпечатка с помощью лупы.

2 Изучить порядок работы на твердомере

3 Определить твердость образцов

4 Определить приблизительное значение предела прочности образцов

5 Сделать вывод о зависимости твердости и прочности различных материалов образцов.

Результаты оформить в виде протокола.

-

Материал

Толщина образца, мм

Диаметр шарика, мм

Нагрузка, Н

Диаметр отпечатка, мм

Твердость, НВ

Предел прочности, Gв, МПа

d1

d2

dср

6 Содержание и оформление отчета по работе

- тема

- цель

- задание

- описание методики проведения испытаний с зарисовкой рис. 1 и рис. 3

- результаты измерений

- выводы по работе

Устный отчет по лабораторной работе:

1 Определение твердости.

2 Перечислить методы измерения твердости.

3 На чем основан метод измерения твердости по Бринеллю?

4 Как определяется твердость по методу Бринелля (формула)?

5 Как осуществляется выбор диаметра шарика и нагрузки в лабораторной работе?

6 Методика измерения отпечатка.