- Преподавателю

- Технология

- Лабораторная работа по теме Испытание на твердость по Бринеллю

Лабораторная работа по теме Испытание на твердость по Бринеллю

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Молдавская В.В. |

| Дата | 12.04.2015 |

| Формат | doc |

| Изображения | Есть |

Лабораторная работа 1

1.1 Тема

Испытание на твердость по Бринеллю.

1.2 Цель

Ознакомиться с методикой определения твердости металлов по Бринеллю.

1.3 Задание

1.3.1 Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины.

1.3.2 Определить твердость.

1.3.3 Изучить:

а) схему испытания (с зарисовкой) и величину твердости по

Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведение испытания;

е) методику измерения отпечатка с помощью лупы (с зарисовкой

схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

1.3.4 Результаты испытания оформить в виде протокола.

1.3.5 Написать отчет по работе.

1.4 Общие сведения

1.4.1 Приборы, материалы и инструмент.

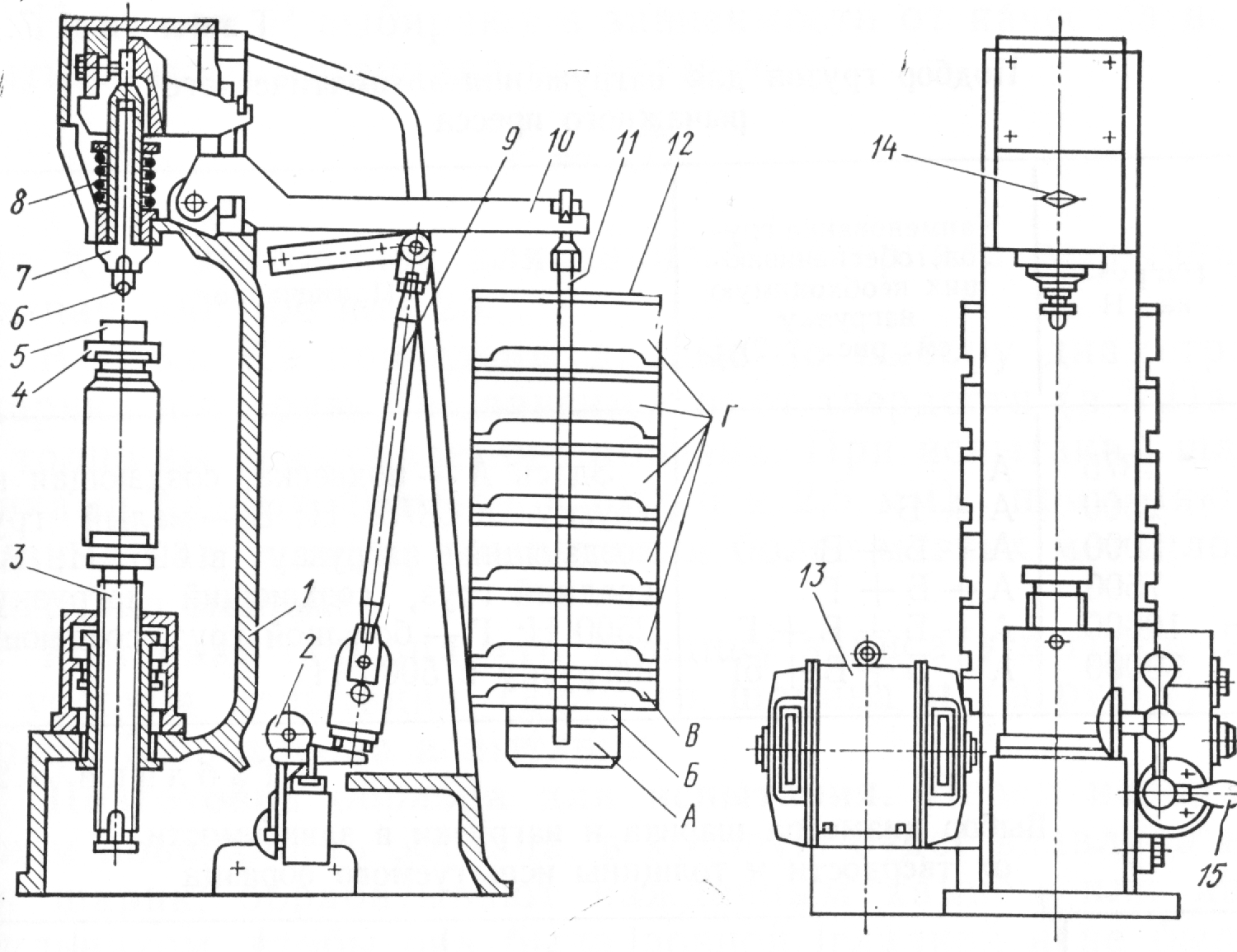

Рисунок 1.1 -

Схема испытания на твердость по способу Бринелля

Для проведения работы необходимо иметь автоматический рычажный п

ресс; образцы стали и сплавов цветных металлов различной толщины; лупу для измерения диаметра отпечатка; наждачное точило; напильник.

1.4.2 Схема испытания и величина твердости по Бринеллю.

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

Схема испытания на твердость по Бринеллю дана на рисунке 1.1. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение нагрузки Р, Н к поверхности полученного отпечатка (шарового сегмента) F, мм2, дает число твердости, обозначаемое НВ:

P

HB=

F

Поверхность F шарового сегмента

F=πDh,

где D - диаметр вдавливаемого шарика, мм; h - глубина отпечатка, мм.

Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h, мм, выразить через диаметры шарика D и отпечатка d:

D - √D2 - d2

h=

2

Тогда поверхность F шарового сегмента, мм2:

πD

h= (D - √D2 - d2)

2

а число твердости по Бринеллю будет характеризоваться формулой:

2P

HB=

πD (D - √D2 - d2)

1.4.3 Прибор для испытания на твердость по Бринеллю

Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс.

Автоматический рычажный пресс.

Схема автоматического рычажного пресса показана на рисунке 1.2. В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трех наконечников - с шариком диаметром 10; 5 или 2,5 мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец

5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс).

Э

Рисунок 1.2 - Схема автоматического рычажного пресса для определения твердости

лектродвигатель 13, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, опускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9, перемещаясь вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и выключается электродвигатель.

Вращением рукоятки 15 против часовой стрелки опускают столик 4.

В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (таблица 1.1).

1.4.4 Выбор диаметра шарика и нагрузки.

Шарики различного диаметра (D=10; 5 и 2,5 мм) применяют в зависимости от толщины испытываемого материала.

1.4.5 Подбор грузов для нагружения автоматического рычажного пресса

Таблица 1.1 - Подбор грузов для нагружения автоматического рычажного пресса

Нагрузка, Н

Наименование грузов, обеспечивающих необходимую нагрузку (рисунок 3.2)

Примечание

1875

2500

5000

7500

10000

30000

А

А+ Б

А + Б + В

А+Б+Г

А+Б+В+Г

А + Б + В + 5Г

Здесь А-подвеска, создающая нагрузку в 1875 Н; Б-малый груз, создающий нагрузку в 625 Н; В - средний груз, создающий нагрузку в 2500 Н; Г - большой груз, создающий нагрузку в 5000 Н

Нагрузку Р выбирают в зависимости от качества испытываемого материала по формуле

Р = KD2,

где К - постоянная для данного материала величина, равная 300; 100 или 25.

В таблице 1.2 приведены данные по выбору диаметра шарика и нагрузки в зависимости от твердости (в МПа) и толщины испытываемого образца. При испытании шариками разных диаметров (10; 5 и 2,5 мм) применяют разные нагрузки; при испытании более мягких металлов нагрузка меньше.

1.4.6 Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытуемого образца

Таблица 1.2 - Выбор диаметра шарика и нагрузки

Материал

Пределы измерения в единицах твердости по Бринеллю

Минимальная толщина испытуемого образца, мм

Соотношение между нагрузкой Р и диаметром шарика D

Диаметр шарика D, мм

Нагрузка Р, Н

Выдержка под нагрузкой, с

Черные

металлы

1400-4500

6-3

4-2

<2

P=300D2

10,0

5,0

2.5

30000

7500

1875

10

<1400

>6

6-3

<3

P=100D2

10,0

5,0

2,5

10000

2500

625

10

Цветные м металлы

>1300

6-3

4-2

<2

P=300D2

10,0

5,0

2,5

10000

7500

1875

30

350-1300

9-3

6-3

<3

P=100D2

10.0

5.0

2,5

10000

2500

625

30

80-350

>6

6-3

<3

P=25D2

10,0

5,0

2,5

2500

625

156

60

1.4.7 Подготовка образца для испытания.

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов.

При обработке поверхности образец не должен нагреваться выше 100-150°С.

Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

1.4.8 Подготовка прибора и проведение испытания

1. Установить на подвеску 11, в соответствии с рисунком 1.2, грузы 12, соответствующие выбранной для испытания нагрузке.

2. Наконечник с шариком вставить в шпиндель 7 и укрепить.

3. На столик 4 поместить испытываемый образец 5. Образец должен плотно лежать на столике. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика.

4. Вращением рукоятки 15 по часовой стрелке поднять столик и прижать образец 5 к шарику 6, продолжать вращать рукоятку 15 до тех пор, пока указатель 14 не станет против риски.

5. Нажатием кнопки включить электродвигатель.

6. После сигнала звонком вращением против часовой стрелки рукоятки 75 опустить столик 4 и снять с него образец с полученным отпечатком.

7. Измерить полученный отпечаток.

8. Определить твердость.

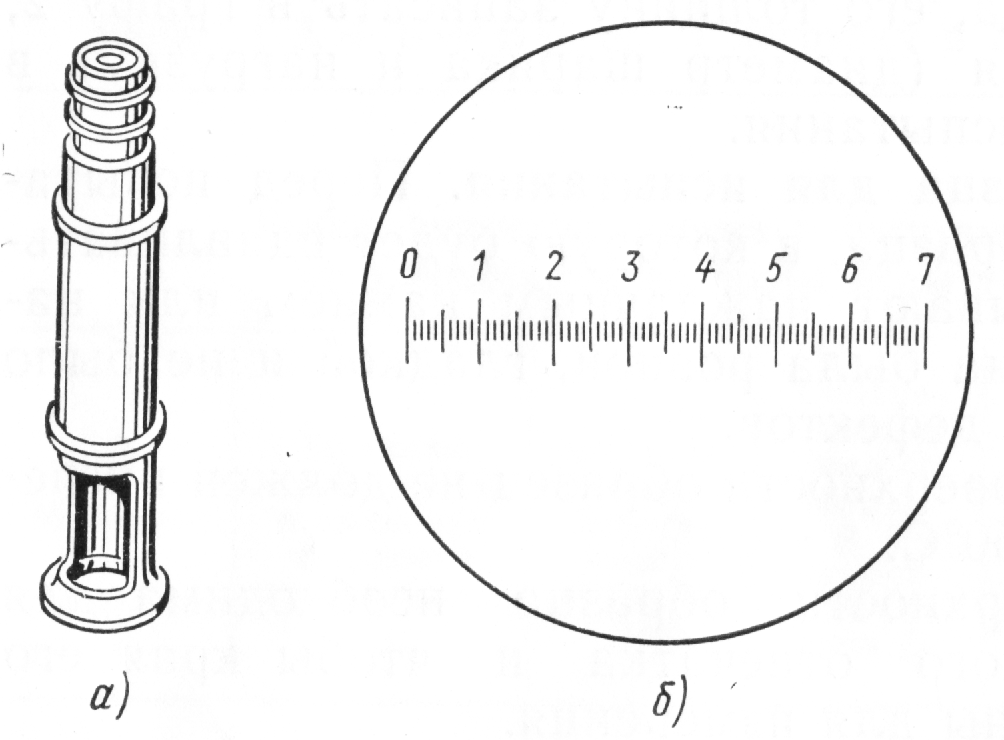

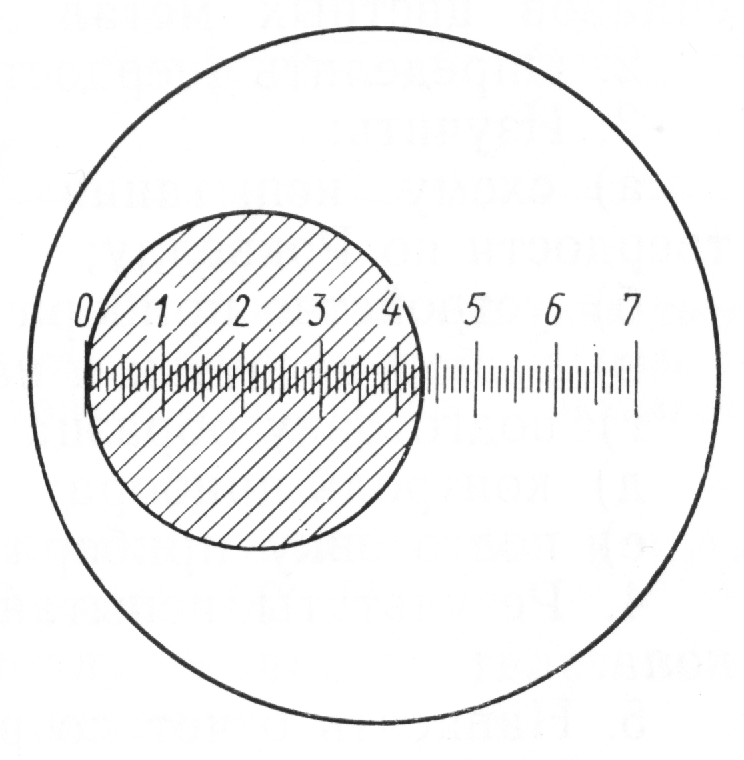

Рисунок 1.3 -

Лупа для измерения отпечатков:

а-внешний вид; б-шкала лупы

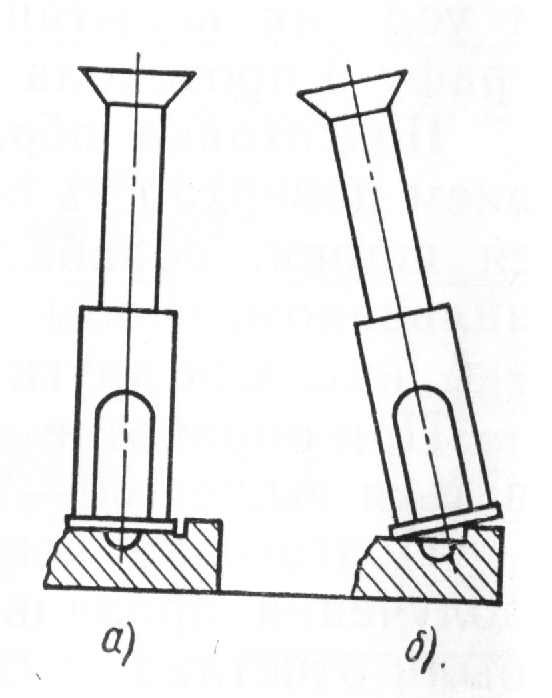

Рисунок 1.4 -

Положение лупы при измерении отпечатка:

а - правильное положение;

б - неправильное положение

1

.4.9 Методика измерения отпечатка и определение твердости

Рисунок 1.5 - Отсчет по шкале лупы

Полученный отпечаток измеряют с помощью лупы или микроскопа в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа в соответствии с рисунком 1.3, а, имеет шкалу, в соответствии с рисунком 1.3, б, малое деление которой равно 0,1 мм. Лупу нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком (рисунок 1.4); если лупа, не имеет специальной лампочки для освещения поверхности, вырез (окно) в нижней части лупы обратить к свету. Поворачивая окуляр, необходимо добиться, чтобы края отпечатка были резко очерчены.

Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы, в соответствии с рисунком 1.5. Прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Данный отсчет и будет соответствовать размеру диаметра отпечатка (на рисунке 1.5 диаметр отпечатка d=4,30 мм). Затем лупу или образец надо повернуть на 90° и измерить диаметр отпечатка второй раз.

1.5 Протокол испытания на твердость по Бринеллю

Тип пресса .........................................................

Таблица 1.3 - Протокол испытания на твердость по Бринеллю

Материал, толщина образца, мм

Условия испытания (диаметр шарика в мм и нагрузка Н)

Диаметр отпечатка, мм

Твердость, HB

Отпечаток d

Расчет по формуле

HB по таблице

1-й

2-й

dср

1

2

3

4

5

6

7

1.6 Содержание отчета

Отчет выполняется на формате А4

1.6.1 Тема работы

1.6.2 Цель

1.6.3 Задание

1.6.4 Выполнить пункты задания 1.3.1; 1.3.2; 1.3.3.

1.6.5 Оформить протокол.

1.6.6 Сделать вывод.

1.7 Контрольные вопросы

1.7.1 Что называется твердостью?

1.7.2 Как указывается твердость на чертежах?

1.7.3 Какими методами определяется твердость?

1.7.4 Какими способами определяется твердость мягких материалов?

1.7.5 В чем сущность метода Бриннеля?