- Преподавателю

- Технология

- Изучение геометрии, конструкции и области применения токарных резцов

Изучение геометрии, конструкции и области применения токарных резцов

| Раздел | Технология |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Петрушенко С.М. |

| Дата | 14.01.2016 |

| Формат | doc |

| Изображения | Есть |

Государственное профессиональное образовательное учреждение

«Макеевский политехнический колледж»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе

по предмету: «Материаловедение»

По теме: «Изучение геометрии, конструкции и области применения токарных резцов»

г. Макеевка 2015.

Методические указания по выполнению практической работы «Изучение геометрии, конструкции и области применения токарных резцов»

Подготовила преподаватель специальных механических дисциплин ГПОУ «Макеевский политехнический колледж» Петрушенко С.М., - 2015.

Рассмотрено и рекомендовано к принятию на заседании цикловой комиссии специальных механических дисциплин

(протокол №_____от__.__________2015г.)

Председатель ЦК __________ А.А. Водолажченко

Тема: «Изучение геометрии, конструкции и области применения токарных резцов».

Цель работы: Изучить виды токарных резцов, их элементы и геометрию;

научиться измерять углы токарных резцов, определять их возможности и

область применения.

Оборудование: угломер универсальный, резцы токарные различных типов.

Порядок выполнения.

1. Изучить форму, конструкцию токарного резца.

2. Установить положение основных элементов режущей части резца.

3. Определить тип и основные характеристики резца, измерить его углы.

Содержание отчёта.

1. Привести чертёж токарного резца, дать его полную характеристику, записать результаты измерений основных углов, определяющих геометрию резца.

2. Привести эскизы, поясняющие способ измерения углов.

3. Обосновать область применения данного резца.

Методические указания.

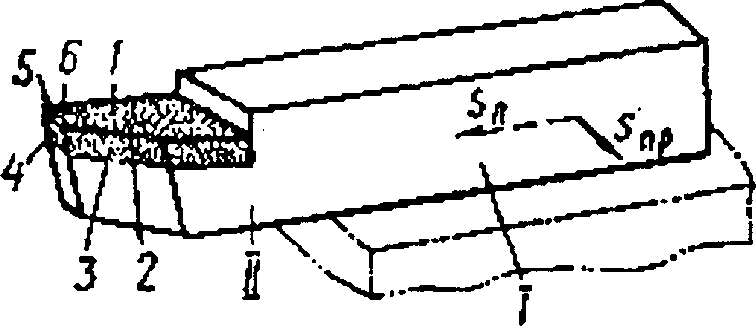

Основным видом режущего инструмента, применяемого при токарной обработке, является резец (рис. 1), состоящий из стержня I, с помощью которого он закрепляется в резцедержалке на суппорте станка, и головки //, несущей режущую часть. На режущей части выделяют 6 элементов (поверхностей, линий, точек); кроме того, геометрия резца характеризуется рядом углов.

По передней поверхности 1 сходит стружка, которая отделяется от заготовки с помощью главной режущей кромки 2, образуемой передней поверхностью и главной задней поверхностью 3. Пересечение передней поверхности 1 и вспомогательной задней поверхности 4 образует вспомогательную режущую кромку 5. Пересечение кромок образует вершину резца 6, которая может быть острой или закруглённой.

Для определения углов вводят координатные плоскости, которых у токарных резцов четыре: основная, плоскость резания, главная секущая и вспомогательная секущая.

Рис. 1. Части и элементы резца.

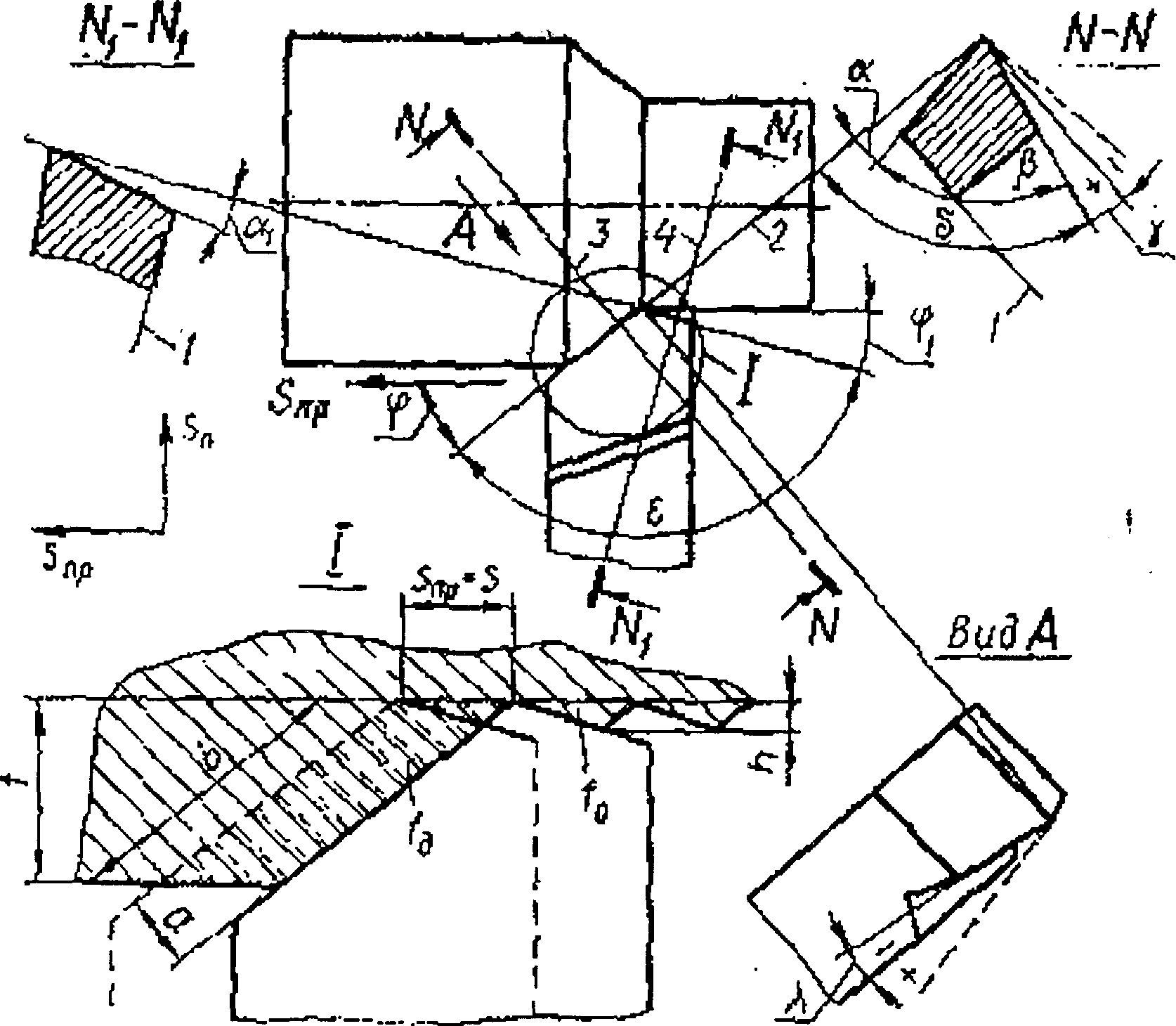

Плоскость, параллельная направлениям продольной Snp и поперечной Sn подач (рис. 1), - основная. Плоскость резания проходит через режущую кромку 2 и является касательной к поверхности резания. Главная и вспомогательная секущие плоскости проводятся перпендикулярно проекциям главной и вспомогательной режущих кромок на основную плоскость (рис. 2).

Рис. 2. Углы резца в статике и сечение срезаемого слоя: 1 - след основной плоскости; 2 -след плоскости резания; 3 - след главной секущей плоскости; 4 - след вспомогательной секущей плоскости.

Основные углы, определяющие геометрию токарного резца: главный и вспомогательный задние утлы и 1, угол заострения , передний угол , угол резания , главный и вспомогательный углы в плане и 1.

Главный задний угол измеряется между главной задней поверхностью резца и плоскостью резания. Увеличение главного заднего угла приводит к уменьшению трения между резцом и обрабатываемой заготовкой и, следовательно, снижает износ инструмента. Однако при этом снижается износ инструмента. Однако при этом снижается прочность режущей кромки. Поэтому задний угол выполняют в пределах 6... 12°. Увеличение заднего угла на несколько градусов в ряде случаев позволяет увеличить стойкость резца.

Угол заострения измеряется между передней и главной задней поверхностями резца. Он определяет остроту клина, врезающегося в материал детали. С уменьшением угла заострения облегчается процесс резания, однако вследствие хрупкости инструментальных материалов этот угол довольно велик. Передний угол измеряется между передней поверхностью резца и плоскостью, проведённой через главную режущую кромку перпендикулярно к плоскости резания. Увеличение переднего угла уменьшает работу, затрачиваемую на отделение стружки, улучшает чистоту поверхности, но ухудшает теплоотвод и прочность режущей кромки. Угол считается положительным, если угол <90°, и отрицательным, если угол >90°. Последний используется при обработке твёрдых или хрупких материалов или при наличии периодических ударов. Обычно угол =8...20° или -5...-10°.

Угол резания измеряется между передней поверхностью резца и плоскостью

резания.

Четыре главных угла связаны зависимостями

++=90°;

=+=90°-.

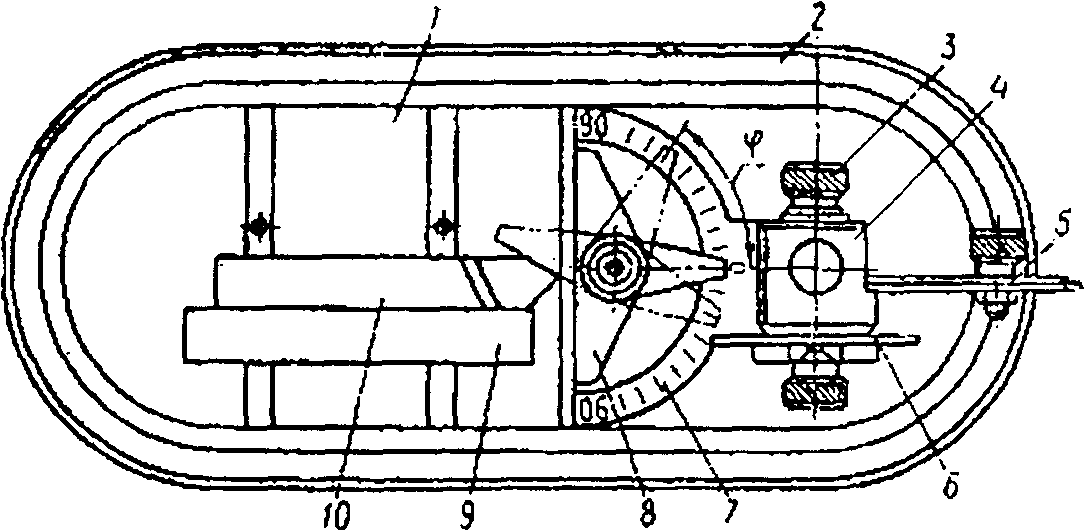

Главный угол в плане измеряется между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи. Он определяет соотношение между радиальной и осевой составляющими усилия резания. Если = 90°, радиальная составляющая усилия резания, вызывающая изгиб детали, минимальна. В этом случае можно обрабатывать тонкие, нежесткие детали. Если уменьшается до 10... 15°, становиться меньше шероховатость обработанной поверхности и износ инструмента, но растёт нагрузка на деталь, вызывающая её вибрацию. Для измерения углов режущей части резца служит универсальный угломер (рис. 3), который состоит из основания в виде массивной плиты; стойки, кронштейна и шкал. Для измерения углов резец кладут на плиту прибора. Шкалу 5 поворачивают таким образом, чтобы её плоскость совместилась с секущей плоскостью в заданной точке главной режущей кромки. Закрепляют кронштейн и, поворачивая линейку, измеряют углы и . Для измерения угла резец прижимают боковой поверхностью к планке и, передвигая её вместе с резцом, добиваются прилегания главной режущей кромки к линейке шкалы 7.

Рис. 3. Универсальный угломер:

1 - основание; 2 - стойка; 3 - фиксатор; 4 - кронштейн; 5 - шкала для измерения углов и ;

6 - шкала для измерения угла ; 7 - шкала для измерения углов в плане; 8 - поворотная пластина; 9 - планка; 10 - резец.

Многообразие работ, выполняемых на токарных станках, требует применения различных по конструкции и назначению резцов. Токарные резцы классифицируют по следующим признакам:

1. По направлению подачи - правые и левые; последние используют при обработке ступенчатых валов, торцевых поверхностей, обращенных к шпинделю станка;

2. По форме головки - прямые, отогнутые и оттянутые (режущая часть тоньше

стержня);

3. По характеру выполняемых операций - черновые и чистовые;

4. По назначению - проходные, подрезные, отрезные, расточные, резьбовые и

фасонные;

5. По конструкции - цельные (головка и тело резца из одного материала); с

приваренной встык головкой; с припаянной пластинкой (например, из

твёрдого сплава); с механическим креплением режущих пластинок (из

твёрдых сплавов или минералокерамики);

6. По материалу режущей части - углеродистые, быстрорежущие,

твердосплавные, минералокерамические, алмазные и из сверхтвёрдых

материалов.

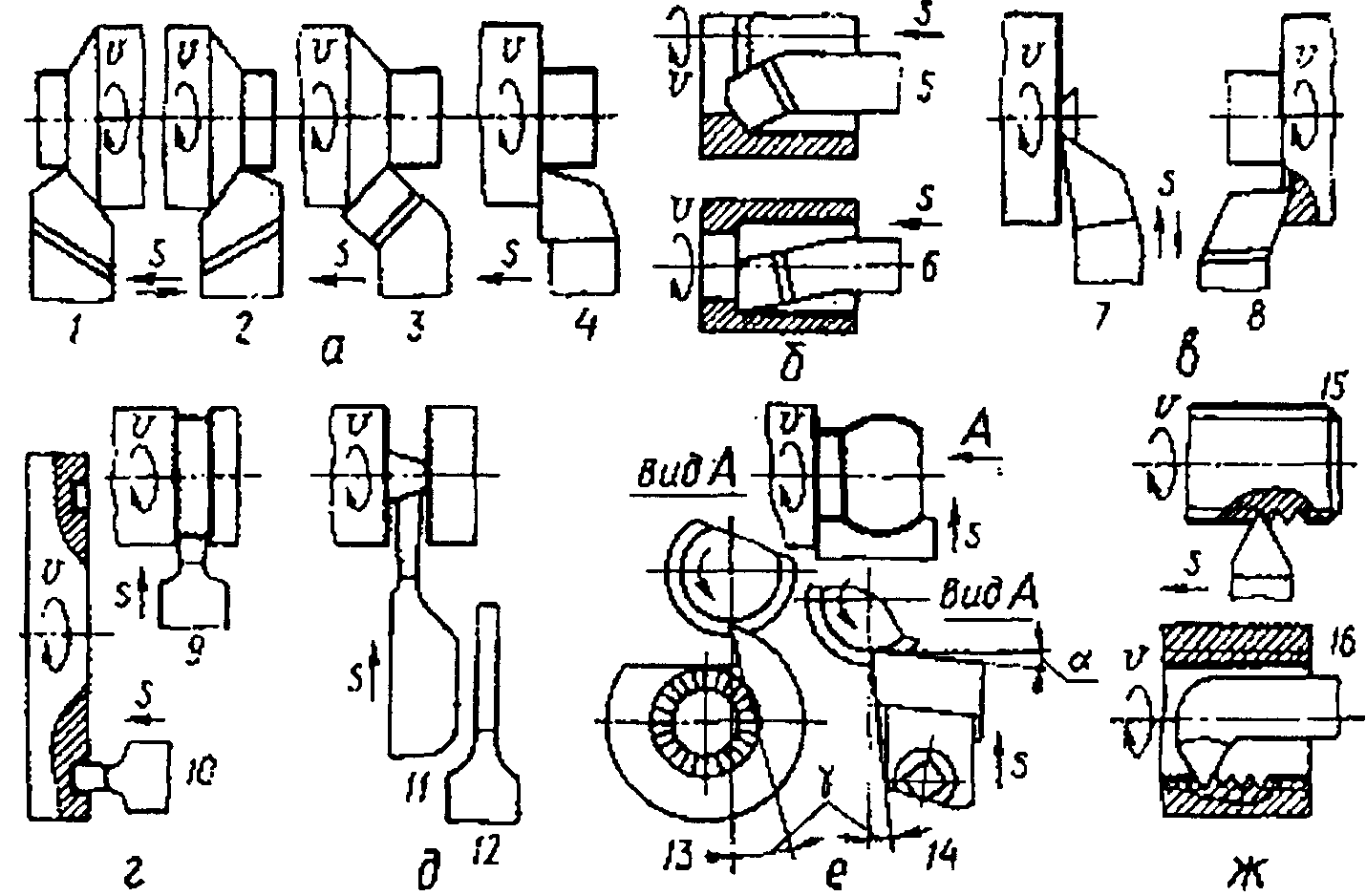

На рис. 4; показаны основные типы резцов и операции, выполняемые на токарно-винторезных станках: а - обработка наружных цилиндрических поверхностей; б - растачивание внутренних поверхностей; в - обработка торцевых поверхностей; г - нарезание канавок на цилиндрической и торцевой поверхностях; д - отрезание заготовки; е - получение фасонной поверхности;

ж - нарезание наружной и внутренней резьб.

Рис. 4. Типы токарных резцов: 1,8 - левые проходной и торцевой; 2,4- правые проходные; 3 - левый проходной отогнутый; 5, 6 - расточные; 7 - торцевой правый; 9, 10 - прорезные; 11, 12 - отрезные; 13, 14 - круглый и призматический фасонные; 15, 16 - резьбовые.

Ниже приводится краткая характеристика инструментальных материалов, из которых изготовляются резцы.

Углеродистые инструментальные стали У 8, У 10, У10А, У 11 А, У12А содержат 0,7... 1,3% углерода. После термообработки имеют твёрдость НКСэ 60...62. Хорошо затачиваются. Имеют ограниченное применение, так как допустимая скорость резания составляет 15...18 м/мин в связи с низкой теплостойкостью (200...250 °С). Применяются для изготовления ручного инструмента или небольших резцов.

Легированные инструментальные стали 6ХС, 9ХС, 9ХВГ, ХВГ, ХГ и другие содержат 0,б...1,0% углерода и примерно по 1% хрома, кремния, марганца и вольфрама. После термообработки имеют твёрдость НКСэ 62... 64 и теплостойкость 250...300 °С.

Быстрорежущие стали Р18, Р12, Р6М5, Р9Ф5 содержат 6...18% вольфрама, благодаря чему их теплостойкость составляет 600...630 °С. Твёрдость после закалки НКСэ 60... 64. Являются наиболее распространёнными в настоящее время материалами для изготовления цельных резцов самого различного назначения. ,

Наиболее распространены твёрдые сплавы трёх групп: вольфрамокобальтовые (ВКЗ, ВК8, ВК10М), титановольфрамовые (Т5К10, Т15К6, ТЗОК4) и титанотанталовольфрамовые (ТТ7К12, ТТ8К10). Их основу составляют карбиды вольфрама, титана и тантала, в качестве связки используется кобальт. Обладают высокой твёрдостью HRA 86... 90 и теплостойкостью 800...1000 °С, что позволяет обрабатывать детали со скоростью до 800 м/мин. Твёрдые сплавы впускают в виде пластинок, которые крепятся механически или припаиваются к головке резца или к другому инструменту.

В связи с высокой стоимостью вольфрама, тантала и кобальта предпринимаются попытки создания твёрдых сплавов без этих элементов. В частности, находят применение твёрдые сплавы ТМ-1, ТМ-3, ТМ-20 и др., имеющие состав: 65... 90% карбидов титана и ниобия, 5...20% никеля и 15... 15% молибдена. Однако вследствие высокой хрупкости эти сплавы применяют только при выполнении чистовых операций с небольшой глубиной резания.

В нашей стране и за рубежом разработан ряд составов минералокерамики, которая благодаря практически неограниченным сырьевым ресурсам имеет низкую стоимость, обеспечивает повышение производительности труда и качество обработки. Минералокерамика применяется в виде сменных многогранных пластин, прикрепляемых к металлообрабатывающему инструменту, и делится на несколько групп: оксидная, или белая, керамика (марки ЦМ-332 и ВО-13), состоящая на 99% из оксида алюминия А12О3 и легирующих добавок ( MgO, ZrO2 и др.); оксодно-карбидная, или чёрная, керамика (марки ВОК-60, ВОК-63, В-3), состоящая из А12О3 (не менее 60%), TiC (до 40%) и других добавок; керамика на основе нитрида кремния Si3N4 с легированием оксидами иттрия, циркония, алюминия и другими (силинит - Р).

Пластины из керамики получают методом спекания при температурах 1600...1800 °С. Минералокерамика имеет твёрдость HRA 91...94 и теплостойкость до 1200 °С; применяется для инструментов, которые должны обеспечивать высокую размерную точность заготовок. Вследствие сравнительно низкой прочности и большой хрупкости используется для обработки твёрдых материалов на больших скоростях резания при условии безударных нагрузок.

Поликристаллические синтетические сверхтвёрдые материалы (СТМ) марок композит 01 (эльбор РМ), композит 02 (белбор), композит 0,5 и др., а также природные (марка А) и синтетические алмазы (например, марок АСО, АСР, АСВ) используются для изготовления режущих вставок для резцов, свёрл, фрез. Основой СТМ служит кубический нитрид бора BN, получаемый при давлении свыше 105 МПа и температуре, близкой к 1700 °С. Синтетические алмазы получают из графита при температуре около 2500 °С и давлении около 104 МПа. СТМ и алмазы в виде поликристаллов и единичных зёрен закрепляют в вершине резца. Такие резцы обеспечивают высокую точность обработки и низкую шероховатость поверхности заготовки.

Контрольные вопросы.

1. Дайте краткую характеристику современных инструментальных материалов.

2. Какие вы знаете координатные плоскости?

3. Как определяется плоскость резания?

4. Что такое основная плоскость?

5. Какие углы измеряют в главной секущей плоскости?

6. Как влияет главный задний угол на износ инструмента?

7. Какова роль главного угла в плане обработке резанием?

8. Какие инструментальные материалы применяют для изготовления токарных резцов?

9. Почему углеродистые инструментальные стали редко применяют для

изготовления токарных резцов?

10.Укажите основные элементы режущей части резца.