- Преподавателю

- Технология

- Технология фрезерной обработки и изготовления изделий

Технология фрезерной обработки и изготовления изделий

| Раздел | Технология |

| Класс | - |

| Тип | Конспекты |

| Автор | Окончук В.А. |

| Дата | 12.11.2014 |

| Формат | doc |

| Изображения | Есть |

Урок № _______________________

Тема. Технология фрезерной обработки и изготовления изделий|.

Цель: сформировать у учащихся понятие о технологии фрезерной обработки и изготовлении изделий|. развивать политехническое мышление; воспитывать культуру труда.

Ключевые понятия: процесс резания при фрезерования. Главные и вспомогательные движения.

Объекты практической деятельности учащихся: детали изделия проектной деятельности учащихся,

Оборудование: фрезерный станок, плакаты с изображением станка, фрезы.

Ожидаемые учебные результаты

1. Умение выполняются с закреплением заготовок в тисках.

2. Умение определять этапы и режим резания.

3. Умение выполнять на фрезерных станка: фрезерование плоских, горизонтальных, параллельных и наклонных плоскостей.

4. Умение соблюдать правила охраны труда при обработке изделий.

План урока.

I. Организационный этап

II. Мотивация учебной деятельности учащихся. Актуализация опорных знаний учащихся

III. Объявление темы и ожидаемых учебных результатов

IV. Изучение нового учебного материала

1. Подготовка станка к работе.

2. Выбор режима резания.

3. Инструктаж по выполнению практической работы.

V. Практическая работа

«Фрезерование плоских поверхностей при ручной и механической обработке»

VI. Подведение итогов, оценивание результатов работы

VII. Домашнее задание

ИЗУЧЕНИЕ НОВОГО УЧЕБНОГО МАТЕРИАЛА

Подготовка станка к работе выполняется в такой последовательности. Вращением маховичка вертикальной подачи стол опускают, чтобы расстояние от него до оправки составило 250 мм. Затем на столе укрепляют тиски, губки которых должны быть расположены параллельно оси вращения шпинделя (подвижная губка находится справа).

С помощью винта хвостовик оправки плотно закрепляют в коническом отверстии шпинделя; устанавливают серьгу и затягивают гайку. При смене фрезы все операции выполняются в обратном порядке.

После установки инструмента и приспособлений размеченную заготовку прочно закрепляют в тисках. Затем при помощи маховика продольной подачи заготовку подводят к фрезе так, чтобы боковые поверхности фрезы совместились с линиями разметки на заготовке. Если фреза не отклоняется от линий, стол возвращают в исходное положение, устанавливают нужную глубину резания и обрабатывают встречным фрезерованием.

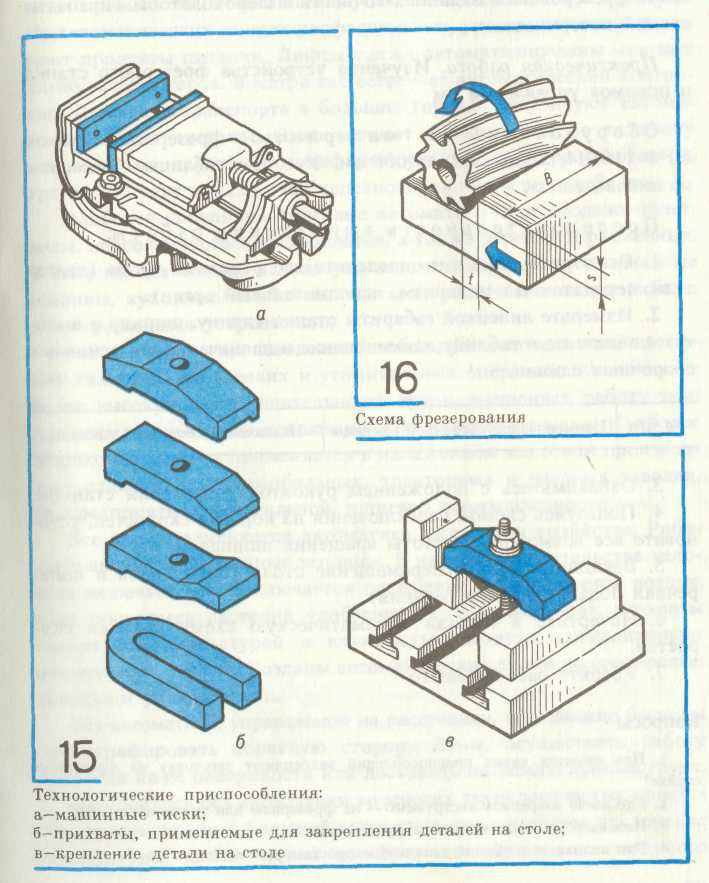

Технологические приспособления. Фрезы и заготовки на фрезерных станках закрепляют при помощи различных технологических приспособлений.

Заготовки небольших размеров закрепляют в машинных тисках (рис. 15, а), которые болтами прикрепляют к столу фрезерного станка.

Крупные заготовки закрепляют непосредственно на столе при помощи различных прижимов и прихватов (рис. 15, б, в).

Значительных успехов добилось наше станкостроение в создании прецизионных станков (с высокой точностью обработки), станков-автоматов, станков с ЧПУ и др.

Выпускаются многооперационные станки с автоматической сменой инструмента в процессе работы. Большая работа ведется по созданию промышленных роботов, что позволит автоматизировать тяжелые вспомогательные операции, освободить людей от работы во вредных условиях. Одновременно совершенствуются контрольно-измерительные приборы и инструменты.

Кроме традиционной обработки резанием, все больше применяют станки, где заготовки обрабатывают лазерным лучом, ультразвуком и др.

Выбор режима резания. Основными элементами фрезерования являются ширина фрезерования, глубина резания, скорость резания и подача. Шириной фрезерования В, мм, называют ширину обрабатываемой поверхности (рис. 16). Глубиной резания t (глубиной фрезерования) называют толщину слоя металла, который снимает фреза за один проход.

Скоростью резания при фрезеровании называют путь, который проходят в одну секунду наиболее отдаленные от оси фрезы точки режущей кромки зуба:

V=π∙D∙n/1000 60 = m/c

где D - диаметр фрезы, мм;

п - частота вращения, с-1.

От правильного выбора режима резания зависят производительность фрезерования, заданная точность и шероховатость обрабатываемой поверхности.

Инструктирование по технике безопасности при выполнении практической работы.

Практическая работа.

Изучение устройства фрезерного станка и приемов управления им

Оборудование и материалы: фрезерный станок НГФ-110Ш4, линейка L= 1000 мм. Учебные таблицы «Элементы машиноведения».

Последовательность выполнения работы:

1. Осмотрите станок и определите его основные части (двигатель, передаточный механизм, исполнительный орган).

2. Измерьте линейкой габариты станка (длину, ширину и высоту) и запишите в таблицу наименование и назначение его основных сборочных единиц.

№ п/п

Наименование сборочной единицы

Назначение сборочной единицы

3. Ознакомьтесь с положением рукояток управления станком.

4. Пользуясь схемой переключения на коробке скоростей, установите все возможные частоты вращения шпинделя.

5. Выполните ручное перемещение стола (продольная и поперечная подачи; глубина резания).

6. Начертите в тетради кинематическую схему коробки скоростей.

7. Уберите рабочее место.

Домашнее задание: Определить скорость резания если:

D - 32 мм, 45мм;

п - 1250/60 с-1.

2