- Преподавателю

- Технология

- Учебно-методическое пособие: Многочерпаковая драга

Учебно-методическое пособие: Многочерпаковая драга

| Раздел | Технология |

| Класс | - |

| Тип | Конспекты |

| Автор | Юшкова Л.В. |

| Дата | 02.05.2015 |

| Формат | doc |

| Изображения | Есть |

Введение

Настоящее учебно-методическое пособие призвано в определенной мере заполнить пробел в методическом обеспечении учебного процесса.

В пособие включены разделы с подробным описанием конструкции многочерпаковых драг, технические характеристики всех основных узлов комплекса, приведены расчеты по определению производительности драги и подробные расчеты нагрузок на основные виды приводов и расчеты по определению мощности приводов механизмов основного технологического процесса.

Учебно-методическое пособие предназначено для изучения теоретического материала и выполнения расчетных работ студентами специальностей 140613 (г) и 130403 .

Многочерпаковые драги

Общие сведения и классификация

Драга - комплексно - механизированный плавающий агрегат, производящий выемку горной массы, ее обогащение и укладку пустых пород в отвалы.

Черпающее устройство драги набирает горную массу, которая затем поступает обогатительные устройства, где происходит улавливание металла. Продукты переработки укладываются в отвалы, располагаемые в выработанном пространстве за кормой драги.

Отечественные машиностроительные заводы серийно выпускают электрические многочерпаковые драги с черпаками вместимостью 80,150,250,380 и 600л и максимальной подводной глубиной черпания соответственно 6,9; 12; 15; 30 и 50м.

Современные отечественные драги оснащены высокоэффективным оборудованием с индивидуальным приводом и автоматизированным управлением, разветвленной системой контрольно - измерительных и регистрирующих приборов, надежными схемами сигнализации и дистанционного надзора за технологическим режимом. По уровню технической оснащенности, конструктивным и производственным данным они отвечают современным требованиям.

Современные драги по особенностям конструктивного исполнения добычного, маневрового и транспортно - отвального оборудования разделяются на континентальные и морские.

Континентальные драги предназначены для разработки материковых россыпей, приуроченных к зоне распространения современных или древних (погребенных) речных систем. Эти драги, как правило, монтируются на плоскодонном судне (понтоне), обеспечивающем нормальную их плавучесть и эксплуатацию в замкнутом водоеме.

Морские драги используются для разработки россыпей, залегающих в прибрежной или глубинной акватории морей и крупных озер. Эти драги обычно монтируются на килевых судах, обеспечивающих нормальную их плавучесть и эксплуатацию в открытом море.

Континентальные и морские драги имеют много общего в конструктивном исполнении важнейших агрегатов и устройств, поэтому все многообразие типов современных драг различного назначения можно классифицировать следующим образом:

по роду энергии, используемой приводными двигателями,- электрические, дизель-электрические, дизельные и паровые;

по способу передвижения (маневрирования) в разрезе(забое) - канатно- свайные и канатно - якорные;

по возможной глубине выемки пород ниже уровня воды (ватерлинии) - малой глубины выемки (до 6м), средней глубины выемки (до 18м), глубокой выемки (до 50м) и сверхглубокой выемки (более 50м);

по роду драгирующего аппарата - черпающие, землесосные. Среди черпающих драг различают одночерпаковые( с ковшом типа механической лопаты, грейферным ковшом и ковшом драглайна) и многочерпаковые ( с прерывистой черпаковой цепью и сплошной черпаковой цепью);

по вместимости черпака - малолитражные ( до 100л ), среднелитражные ( 100 - 250л ) и крупнолитражные ( более 250л ).

Техническая характеристика многочерпаковых драг отечественного производства

80Д

150Д

250Д

Вместимость черпака, л…

80

150

250

Установленная мощность электродвигателей, кВт…

392

800

1590

Среднечасовая производительность, м³ч…

100

180

320

Конструкция черпаковой цепи

Сплошная

Маневрирование в забое…

Канатно-свайное

Максимальная подводная глубина черпания, м…..

6

9

12

Основное обогатительное оборудование……..

МСРШ

СШ; МСРШ

СШ-ОМ;МСРШ;ШПРП

Габариты, м:

длина…

50

74,6

92

ширина…

16

24,5

26

высота ( от днища )…

17

21,6

25,7

Среднее водоизмещение в рабочем состоянии, т…

420

990

1500

Масса, т…

390

912

1394

250ДУ

600Д

ОМ-431

ОМ-417

Вместимость черпака, л…

250

600

380

400

Установленная мощность электродвигателей, кВт…

1800

7300

2110

2494

Среднечасовая производительность, м³ч…

350

550

400

450

Конструкция черпаковой цепи

Сплошная

Маневрирование в забое…

Канатно-свайное

Максимальная подводная глубина черпания, м…..

12

50

30

17

Основное обогатительное оборудование……..

МСРШ-ОМ;МСРШ;ШНРП

МСРШ;ШПРП- ОМ

МСРШ

МСРШ-ОМ;ШПРП

Габариты, м:

длина…

93

236

156,2

123

ширина

31

50

39,9

38

высота ( от днища )…

29

53,7

39

35

Среднее водоизмещение в рабочем состоянии, т…

1980

10854

3480

3150

Масса, т…

1850

10331

3552

2815

Примечание: МСРШ- металлические саморазгружающиеся шлюзы; СШ- стационарные шлюзы; ОМ- отсадочные машины; ШПРП- шлюзы с подвижным резиновым покрытием.

При модернизации отечественного дражного флота драги оснащаются саморазгружающимися шлюзами с автоматизированным сполоском концентрата, отсадочными машинами и другим современным оборудованием, обеспечивающим высокую степень механизации технологического процесса и наиболее полное извлечение ценных компонентов.

Широко внедряются механизация трудоемких процессов на вспомогательных и ремонтных операциях, электропривод с использованием тиристорных преобразователей с двигателями постоянного и переменного тока, средства автоматизированного управления, контрольно-измерительные и регистрирующие приборы, надежные схемы сигнализаций и дистанционного надзора за технологическими процессами с использованием электронных управляющих и счетно-решающих устройств, промышленного телевидения, звуколокационных установок, обеспечивающих возможность перехода на комплексную автоматизацию режимов работы драги по заданной программе.

Создаются комфортные санитарно-гигиенические условия труда для обслуживающего персонала по типовым проектам организации рабочих мест.

Все это позволит повысить технические показатели и экономическую эффективность работы драг в районах с разнообразными горно-геологическими условиями.

В настоящее время за рубежом для разработки рассыпных месторождений применяют многочерпаковые, всасывающие и грейферные драги. Из них наиболее распространены многочерпаковые драги с вместимостью черпака 200-600 л и глубиной черпания 10-45 м.

Основными в конструкции этих драг являются: непрерывная черпаковая цепь; черпаковая рама подвесного типа; барабанный грохот для промывки, классификации и дезинтеграции породы; ленточный транспортер для удаления пустой породы; шлюзы и отсадочные машины для извлечения минералов ;отдельные однобарабанные лебедки для маневрирования; две сваи для передвижения и удержания драги во время работы; централизованное управление; ремонтное и подъемно-транспортное оборудование.

Основные направления совершенствования драг за рубежом:

Внедрение высокоизносоустойчивых материалов (например, линетеска- материала с исключительной устойчивостью к износу) для защиты дражного оборудования, подвергающегося абразивному износу.

Внедрение специального транспортно - отвального оборудования, обеспечивающего раздельную выемку пустых пород и песков и позволяющего в процессе разработки восстанавливать участки, нарушенные горными работами;

Оснащение драг высокопроизводительным обогатительным оборудованием.

В последние годы специалистами предложены новые конструкции драг: с двумя рабочими органами; с роторным рабочем органом; с шарнирно-сочлененной рамой.

Наиболее широкое применение получили электрические многочерпаковые драги со сплошной и прерывистой цепью, с черпаками вместимостью 50-600 л и законченным циклом обогащения. Эти драги успешно применяются при разработке континентальных и прибрежно-морских россыпей с глубиной залегания до 50 м ниже уровня воды. Многочерпаковые драги целесообразно применять для разработки пород практически любой крепости и состава (от самых слабых до наиболее тяжелых наносных отложений), за исключением весьма валунистых и крепко сцементированных пород и вязких глин. Россыпи. Охваченные многолетней мерзлотой, могут разрабатываться драгами, как правило. После предварительного их оттаивания.

Наиболее выгодно многочерпаковые драги применять для разработки пойменных россыпей, больших ключевых россыпей с небольшим уклоном и водоносных морских и озерных россыпей большой мощности.

Устройство и оборудование многочерпаковых драг.

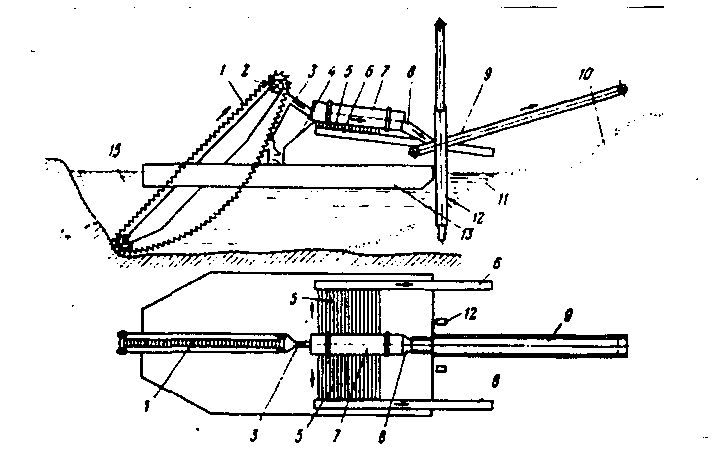

Принципиальная схема многочерпаковой драги показана на рис. 95. Черпаковая цепь 1, приводимая в движение ведущим барабаном 2, производит набор металлоносных песков в забое 14 и подъем их к горизонту разгрузки. При переходе черпаковой цепи через верхний ведущий барабан пески разгружаются и поступают через завалочный люк 3 во вращающуюся металлопромывочную бочку 7. Часть песков, просыпающаяся при разгрузке, поступает в подчерпаковый уловитель 4.

При прохождении через бочку пески классифицируются по крупности: крупный материал по галечному лотку 8 поступает на конвейер 9 и удаляется в галечный отвал 10, а мелкий через перфорированный став бочки поступает на обогатительные шлюзы 5 и далее по продольным шлюзам 6 удаляется в эфельный отвал 11.

Во время работы драга опирается на опущенную сваю 12, служащую осью ее вращения. Черпаковая рама с движущейся по ней бесконечной цепью черпаков перемещается от одного борта разреза к другому.

Все оборудование драги монтируется на понтоне 13, плавающем разрезе 15.

Драга состоит из следующих оборудования и устройств: понтона, металлоконструкции ( главные фермы - суперструктура, передняя и задняя мачты, надстройка ), черпающего устройства ( черпаковая рама, нижний, поддерживающий направляющий и верхний черпаковые барабаны, подчерпаковые ролики, черпаковая цепь, подвес черпаковой рамы, главный привод, рамоподъемная лебедка ), маневрового устройства ( носовые и кормовые лебедки, многобарабанная - папильонажная лебедка, бегучий такелаж, сваи с подвесом и направляющими ), обогатительного оборудования ( завалочный люк и уловитель, бочка с приводом, распределитель, улавливающие устройства- шлюзы, колоды, отсадочные машины, винтовые сепараторы, доводочная аппаратура ), оборудование для удаления гали и торфов ( отвалообразователь- стакер с приводом, подвес стакера с лебедкой, галечный лоток, лоток подсыпки гали под сваю, эфелеудаляющие колоды и лотки ), насосов и трубопроводов, подъемно -транспортного оборудования и вспомогательных лебедок, электропневматического и рычажного управления, электрооборудования, сигнализации и связи, смазочной системы, системы отопления, противопожарного, спасательного и противоаварийного оборудования.

Понтон представляет собой металлическое плоскодонное судно сварной конструкции, ограниченное водонепроницаемыми переборками и предназначенное для поддержания драги в плавающем состоянии и размещения на ней оборудования. Для изготовления понтона используется прокатная сталь для судостроения М16С ( ГОСТ 6713-75 ) и сталь ВСт. 3 спокойной плавки ( ГОСТ 380-71 ).

Для характеристики понтона применяют терминологию и определения, принятые в кораблестроении.

Понтон имеет плоскости: килевую, совпадающую с плоскостью днища; продольную совпадающую с продольной осью понтона, и поперечную, совпадающую с вертикальной плоскостью кормы понтона.

Линия пересечения поверхности воды с бортами понтона называется ватерлинией ( расстояние от ватерлинии до килевой плоскости- осадка понтона; от ватерлинии до палубы - фриборт понтона ).

Когда килевая и продольная плоскости принимают наклонные положения, а поперечная плоскость остается вертикальной, то происходит крен понтона ( на правый или левый борт ).

Когда килевая и поперечная плоскости принимают наклонные положения, а продольная плоскость остается вертикальной, то происходит дифферент понтона 9 носовой или кормовой ).

Водоизмещение понтона называется объем вытесненной им воды при полной осадке; площадь сечения понтона по ватерлинии при полной осадке называется площадью грузовой ватерлинии.

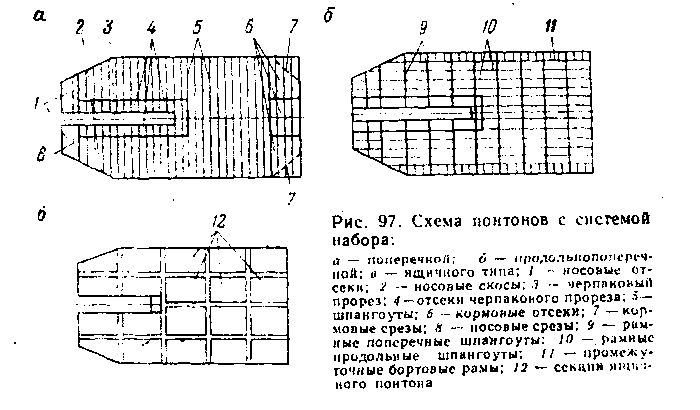

По устройству системы внутренних элементов жесткости различают дражные понтоны с поперечной системой набора, с поперечно-продольной системой набора и понтоны ящичного ( секционного ) типа ( рис. 97 ). В практике отечественного драгостроения наибольшее применение нашла конструкция понтона с поперечно-продольной системой набора.

Трюмная часть понтона разделена металлическими переборками на несколько отсеков, каждый из которых имеет входные палубные люки с герметичными запорами. Носовая и кормовая части, а также периметр рамного прореза, т.е. участка понтона, наиболее часто подверженные повреждениям, ограждены небольшими по объему и изолированными друг от друга водонепроницаемыми отсеками. Остальные трюмные отсеки сообщаются между собой переходными лазами. Прочная водонепроницаемая конструкция и надлежащее видоизменение понтона обеспечивают безопасную и долголетнюю работу драги в наиболее тяжелых условиях разработки.

Техническая характеристика понтонов современных крупнолитражных драг.

80Д

150Д

250д

ОМ-431

600Д

Конструкция понтона

Металлическая цельносварная с поперечно-продольной системой набора

Число трюмных и водонепроницаемых отсеков

18

26

26

22

39

Шпация*, мм

600

600

600

800

2400

Толщина стальных листов обшивки бортов, переборок, мм

4-5

6

6

8-12

10-12-16

Габариты, м:

длина

24

36

42,8

62

112,8

ширина

12

17

18,8

24

32,6

высота

2,25

2,6

3

3,5

4,5

* Расстояние между шпангоутами

Сигнализация о наличии воды в понтоне осуществляется с помощью сигнализатора СУВ-62м. При отсутствии воды в понтоне сигнальная лампа светится в неполный накал. При появлении воды в отсеке - в полный.

Во время эксплуатации драг проверяют величину крена и дифферента драги при ветровых нагрузках или при перемещении и замене оборудования во время реконструкции.

1) при различных условиях эксплуатации драга должна возвращаться в прямое ( горизонтальное ) положение после продольного или поперечного крена;

2) при поступлении воды в корпус понтона в количестве, при котором драга еще сохраняет плавучесть, равновесие плавающей драги было устойчивым.

Металлоконструкции включают главные фермы ( суперструктуру ), переднюю и заднюю мачты и надпалубную надстройку.

Суперструктура и мачты служат для придания необходимой жесткости и восприятия статических и динамических нагрузок, возникающих в механизмах и элементах драги при ее работе. В зависимости от модели драги расположение супкрструктуры и соединение передней и задней мачт с понтоном могут осуществляться с использованием жестких ( 150 - и 600 - литровые драги ИЗТМ ) или шарнирно - гибких ( 250 - литровые драги ИЗТМ, драга ОМ - 431 ) связей. Шарнирное соединение имеет преимущество перед жестким, так как значительные динамические усилия, передаваемые на мачты во время работы драги, несколько смягчаются благодаря шарнирам и тросам. Недостатком гибкого крепления мачт является уменьшение жидкости корпуса драги, особенно в носовой ее части.

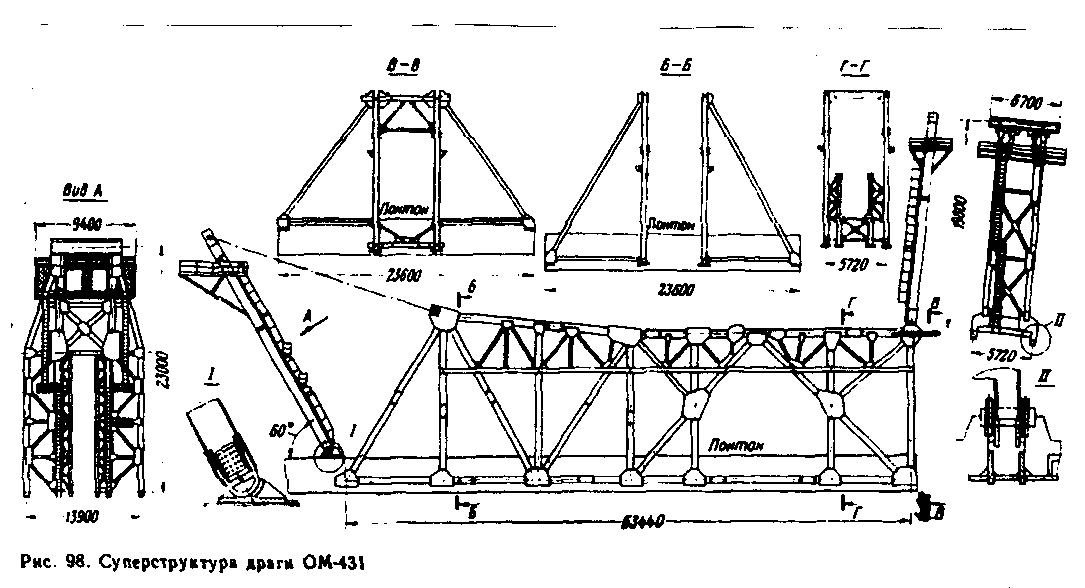

Суперструктура драги ОМ-431 ( рис. 98 ) состоит из главной фермы и двух мачт. Вертикальные и наклонные балки главной фермы связаны верхним, нижним и промежуточным поясами. Нижний пояс с помощью опорных плит и болтов укрепляется на днищевых секциях понтона, верхний - соединяется с понтоном подкосами, а промежуточный - прикрепляется к стойкам главной фермы. Между стойками главной фермы размещаются: опорные плиты, на которых монтируется главный привод; завалочный люк; бочка с приводом; верхний конец черпаковой рамы и другое оборудование.

Передняя мачта ( вид по стрелке А ), служащая для подвеса черпаковой рамы и берегового мостика, представляет собой плоскую ферму, шарнирно установленную в опорных постаментах на понтоне ( узел 1 ).

Задняя мачта, используемая для подвеса свай и главного транспортера, устанавливается шарнирно на верхнем поясе главной фермы ( узел 11 ) и и удерживается в наклонном положении растяжками. В головной части мачты размещаются блоки полиспаста главного транспортера и блоки для подъема свай.

Для предохранения оборудования и обслуживающего персонала от холода и атмосферных осадков драга закрывается надпалубной надстройкой. Каркас и обшивка надстройки, как правило, изготовляются из профильной или листовой стали с утеплением минеральным войлоком, пенопластом либо другими теплоизоляторами.

Техническая характеристика металлоконструкций драг.

80Д

150Д

250Д

ОМ-431

600Д

Конструкция суперструктуры и мачт

Цельносварная

Высота фермы, м:

передней

6

8,89

10,12

16,43

24,5

задней

6

8,89

7,44

14,52

14,5

Крепление передней и задней мачт

Жесткое

Шарнирное

Жесткое

Масса суперструктуры, передней и задней мачт, т

48,9

115

170,3

444,5

2029

Черпающее устройство состоит из черпаковой рамы с подчерпаковыми роликами, барабана и подвеса, черпаковой цепи, рамного подъемника и главного привода.

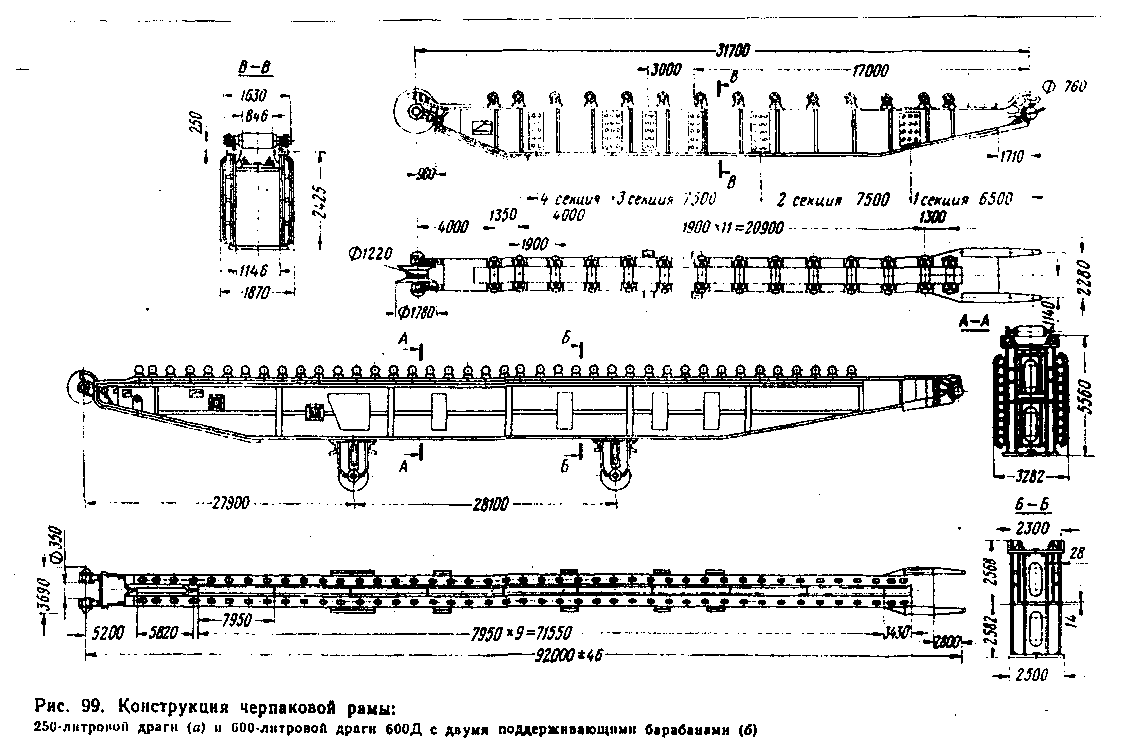

Черпаковая рама ( рис. 99 ) представляет собой массивную стальную балку сварной или клепаной конструкции, состоящую из 5-9 секций, удобных для транспортирования. Нижние концевые отливки рамы являются опорами для нижнего черпакового барабана и служат для крепления тяг подвеса и носовых маневровых канатов. В верхней части рамы приклепаны литые наконечники, на которых рама поворачивается в вертикальной плоскости в подшипниках верхнего черпакового барабана. На верхнем поясе рамы установлены подчерпаковые ролики, по которым движется груженая ветвь черпаковой цепи.

Внутри черпаковой рамы монтируются паровые трубопроводы: по наружным боковым стенкам прокладываются маслопроводы для подачи смазки подшипникам нижнего черпакового барабана ( НЧБ ) и подчерпаковым роликам. НЧБ имеют круглую форму и отливается из углеродистой стали, реборды барабана с внутренней стороны армируются накладками из марганцовистой стали. Вал НЧБ изготовляется из термически обработанной никелевой стали.

Конструктивные параметры черпающего устройства различных драг.

80Д

150Д

250Д

ОМ-431

600Д

Число черпаков в цепи

72

77

85

121

169

Длина черпаковой рамы между осями барабанов, м

17

23,7

31,7

58

92

Ширина рамы между фермами, м

0,8

1,1

1,15

1,66

2,3

Высота рамы, м

1,4

2

2,43

3,46

5,56

Число подчерпаковых роликов, установленных на раме

12

11

14

26

41

Масса черпаковой рамы, т

16,9

39,7

67,8

186,9

505,7

Диаметр рабочего цилиндра нижнего черпакового барабана, мм

870

1050

1220

170

1900

Масса нижнего черпакового барабана, т

3,2

4,8

6,3

14

30

Тип рамного подвеса

2-тяговый

6-тяговый

Кратность полиспастов подвеса

8

8

8

12

12

Масса рамного подвеса, т

2,8

7,3

11,1

112

237,3

Черпаковая цепь состоит из цельнолитых черпаков, изготовляемых их марганцовистой стали Г13Л, или черпаков со съемными козырьками, отлитыми из той же стали и соединяющимися с черпаками заклепочным или замковым соединением. Черпаки соединяются между собой с помощью пальцев из кованой хромоникелевой или хромоникельмолибденовой стали. Для предохранения от повышенного износа заднее ухо черпаков армируется съемными полувтулками из марганцовистой стали Г13Л.

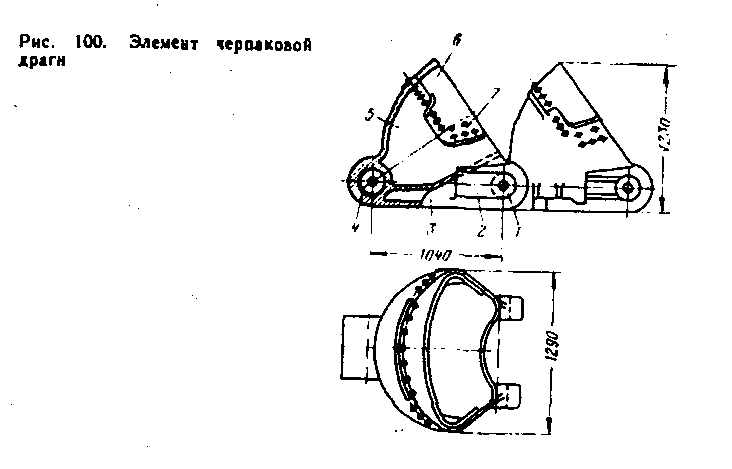

Каждый черпак цепи ( рис. 100 ) из кузова 5, салазок 3 и козырька 6, выполненных из высокомарганцовистой стали. Козырек соединяется с кузовом с помощью заклепок 7.

Для образования сплошной цепи черпаки сближаются друг с другом и соединяются пальцами 1 из кованой, термически обработанной, хромоникельмолибденовой стали. При этом хвостик 2 каждого пальца входит в специальное углубление в салазках и укрепляется посредством болтов или заклепок. Расстояние между центрами соседних пальцев называется шагом черпака.

При движении черпаковой цепи нагрузка воспринимается проушинами салазок, в которые помещаются полувтулки 4 из марганцовистой стали.

Применение заклепочного соединения козырьков с кузовом черпака вызывает ряд неудобств при эксплуатации, так как операция замены козырьков требует много времени и связана с остановкой драги, разъединением цепи, заменой изношенного черпака запасным и т. д.

Более удобны в эксплуатации беззаклепочные черпаки, применяемые на драгах ИЗТМ-250 и частично на драгах ОМ-431. Элементы сочленения корпуса черпака с козырьком и пальцами показаны на рис. 101.

Конструктивные параметры черпаков многочерпаковых драг

80Д

150Д

250Д

Ом-431

600Д

Высота, м

645

872

1057

1230

1440

Ширина режущей части, мм

690

1000

1030

1290

1560

Шаг, мм

530

712

835

1070

1149

Масса в сборе, кг

240

710

1145

1950

2896

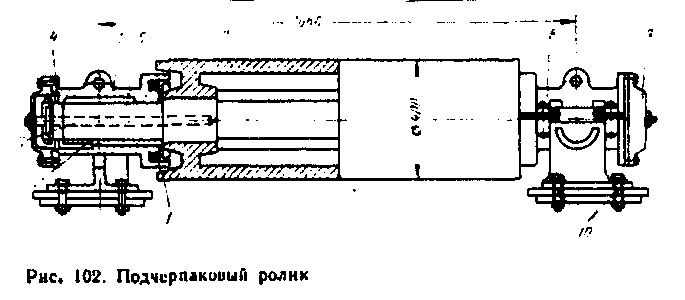

Подчерпаковый ролик 7 ( рис. 102 ) представляет собой круглую стальную отливку, укрепленную на валу 6, концы которого опираются на полувтулки 2 и подшипники 5 и 8. Крепление этих подшипников к раме осуществляется болтами 10. Для предохранения подшипников от попадания в них воды и породы применяют резиновые уплотнения 1 и специальные крышки 9. Подача смазки к подшипникам производится автоматически через отверстия 3 от магистрального маслопровода. Упорное кольцо 4 ограничивает перемещение ролика в горизонтальной плоскости.

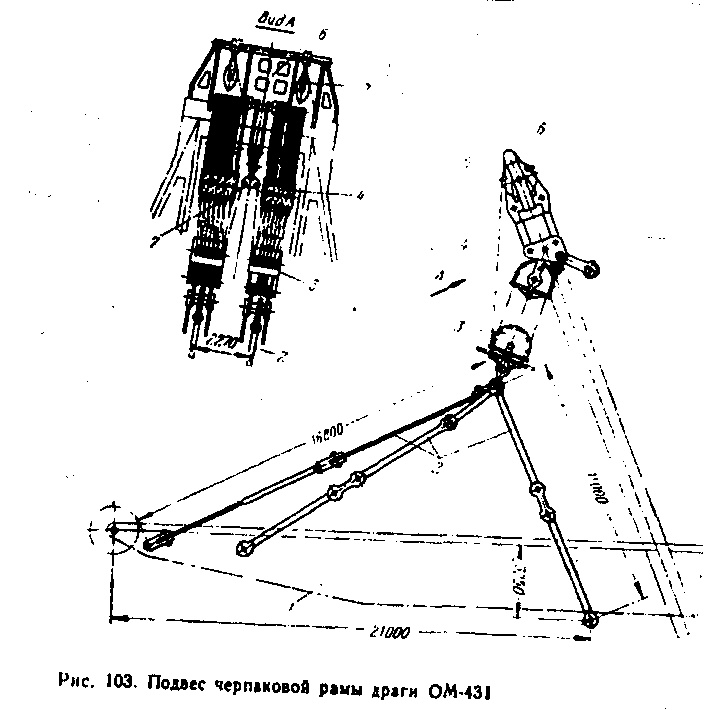

Для поддержания рамы на необходимой высоте, а так же для ее подъема и опускания в процессе работы драги служит подвес, состоящий из двух полиспастов, сблокированных между собой уравнительным коромыслом или блоком. Нижние блоки каждого из полиспастов крепятся к раме с помощью одно-, двух- или трехтяговой подвески с шарнирным соединением ( в зависимости от мощности драги ). Подъем и опускание черпаковой рамы в процессе отработки забоя осуществляются посредством рамного подъемника, представляющего собой две-четыре спаренные однобарабанные лебедки или одну лебедку со сдвоенными барабанами. Управление рамным подъемником - централизованное из драгерского помещения. Для подвеса черпаковых рам применяются тяги и полиспасты, размещенные с двух сторон рамы. Подъем и опускание рамы производится рамоподъемной лебедкой, устанавливаемой на понтоне или на главной ферме суперструктуры. На рис. 103 показан подвес черпаковой рамы драги ОМ-431. Оси черпаковой рамы 1 соединены с комплектом тяг 2, которые крепятся к обойме 3 подвижных блоков 14-кратного полиспаста. Обойма 4 неподвижных блоков полиспаста подвешивается к головной балке 6 передней мачты. Концы канатов закрепляются на двух барабанах рамоподъемной лебедки, огибают направляющие блоки 5, блоки подвижной 3 и неподвижной 4 обоймы и закрепляются в конических втулках уравнительного коромысла 7.

Для ремонта и смазки верхних блоков на передней мачте имеется специальная площадка. Для смазки нижних блоков имеется площадка, которая закрепляется на осях, соединяющих обойму 3 подвижных блоков с тягами 2. в процессе эксплуатации нагрузки, возникающие в рамоподъемном полиспасте, изменяются в довольно широких пределах, в связи с чем при изменении условий драгирования, например при выемке мерзлых слоев породы или при зачистке крепкого плотика, проверяются возникающие усилия в канатах и мощность рамоподъемной лебедки.

Техническая характеристика рамоподъемных лебедок многочерпаковых драг.

80Д

150Д

250Д

ОМ-431

600Д

Тип рамоподъемной лебедки

Двухканатная

Четырехканатная

Диаметр каната, мм

25

24,5

33,5

44

67

Канатоемкость барабана, м

6

81

100

400

335

Средняя линейная скорость намотки каната на барабан, м/с

0,563

0,515

0,459

0,435

0,432

Привод:

Число и мощность электродвигателей, кВт

1·30

2·30

2·60

1·250

4·160

Частота вращения электродвигателя, об/мин

720

720

578

730

587

Передаточное число

48,57

48,57

48,57

125,8

282

Масса. т

3,7

7,3

12,1

29,6

201,3

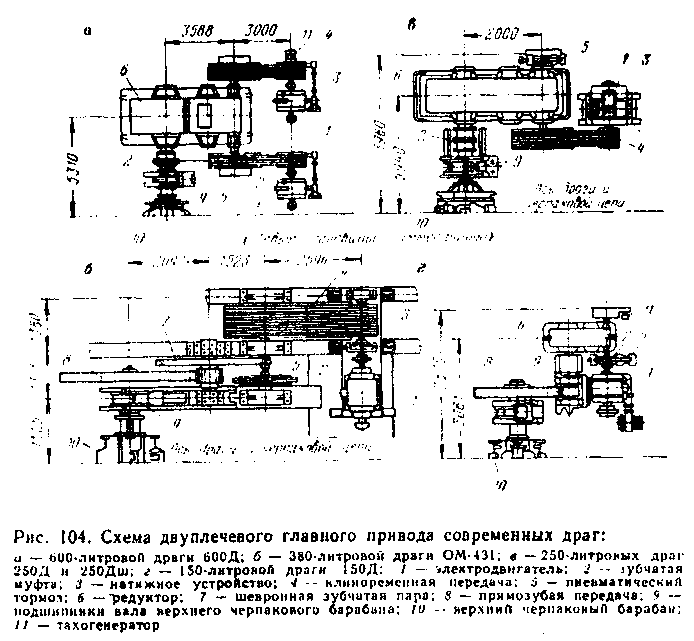

При работе драги черпаковая цепь приводится в движение от главного привода. В современном драгостроннии наибольшее применение нашел двухплечевой главный прибор, обладающий высокой надежностью и позволяющий черпающему аппарату драги развивать высокую производительность. Конструктивно двухплечевой главный привод включает два ( рис. 104, б, в ) или четыре ( рис. 104, а ) сблокированных и синхронно работающих электродвигателя, установленных симметрично с каждой стороны вала верхнего черпакового барабана. Электродвигатели соединены с барабаном посредством закрытых редукторных либо клиноременных и открытых зубчатых передач. Введение в схему клиноременной передачи обеспечивает некоторое смягчение и гашение динамических нагрузок, воспринимаемых приводом при работе драги на тяжелых породах.

Все зубчатые и клиноременные передачи закрыты кожухами из листового железа и металлическими сетками, привод оборудован двумя колодочными тормозами.

Смазка подшипников главного привода централизованная, некоторые точки имеют индивидуальную смазку. Шевронные и цилиндрические шестерни работают в масляных ваннах.

Техническая характеристика главного привода многочерпаковых драг

80Д

150Д

250Д

ОМ-431

600Д

Тип главного привода

Двухплечевой

Число граней на верхнем черпаковом барабане

6

7

6

6

7

Число и мощность(кВт) приводных электродвигателей

2·30

2·55

2·85

2·200

2·230

Частота вращения верхнего черпакового барабана, об/мин

5,33

4,29

4,5

3,73

3,2

Конструктивная масса привода, т

13,3

32

53,8

76,1

342,5

В практике драгостроения используются в основном две системы электропривода, которыми оснащаются главный и маневровый приводы драги: система трехфазного переменного тока на базе асинхронных двигателей с фазным ротором и реостатным управлением ( АД-Р ) и система постоянного тока на базе многомашинного агрегата с трехобмоточным генератором

( ТГ-Д ). Система привода переменного тока АД-Р проста и высоконадежна в эксплуатации, используется на драгах большой мощности ( ОМ-431 ) при выемке сравнительно однородных пород, не требующих в процессе их разработки длительного регулирования скорости черпания.

Система привода постоянного тока ТГ-Д обеспечивает плавное и непрерывное регулирование частоты вращения двигателя (что осуществляется практически без потерь мощности при неизменном к. п. д. ) и используется на драгах средней мощности 9 черпаками вместимостью 210 и 250 л ).

Основной недостаток этой системы - наличие в двигателе постоянного тока коллектора- элемента, требующего постоянного и тщательного ухода, что усложняет эксплуатацию и снижает надежность работы.

Перспективным направлением в области дражного электропривода является создание новой системы, основанной на использовании статических преобразователей на тиристорах в комплексе с электродвигателями постоянного тока. Применение этой системы дает ряд преимуществ, основные из них: устойчивое регулирование скорости; высокий к. п. д. ( 98-99% ); большая удельная мощность на единицу веса установленного оборудования; высокая механическая прочность и повышенная надежность, а так же меньшее по сравнению с ТГ-Д капитальные затраты на ее установку. Статические преобразователи на тиристорах намечено внедрить на драгах, оборудованных системой комплексной механизации и автоматизации 250-литровых драг «Драга-1»

Особым моментом в совершенствовании конструкций драг являются их оснащение специальными устройствами, позволяющими обеспечивать наибольшую полную выемку продуктивных пород благодаря снижению эксплутационных потерь песков в межшаговых и других видах приплотиковых целиков. Наиболее перспективно использование на драгах эжекторных и эрлифтных установок с гидроразрыхлителями. Принципиальное устройство и схема установки эжекторно-всасывающего механизма этого назначения ( рис. 105 ) уже разработаны и могут быть в той или иной модификации использованы на действующих драгах для сокращения эксплутационных потерь.

Маневровые устройства

Маневровое устройство предназначено для осуществления маневра драги в забое. Оно включает маневровые одно- или многобарабанные

( папильонажные ) лебедки для носовых и кормовых маневровых канатов, бегучий такелаж ( канаты, ролики, блоки ) и свайное устройство с подвесом, направляющими и упорами.

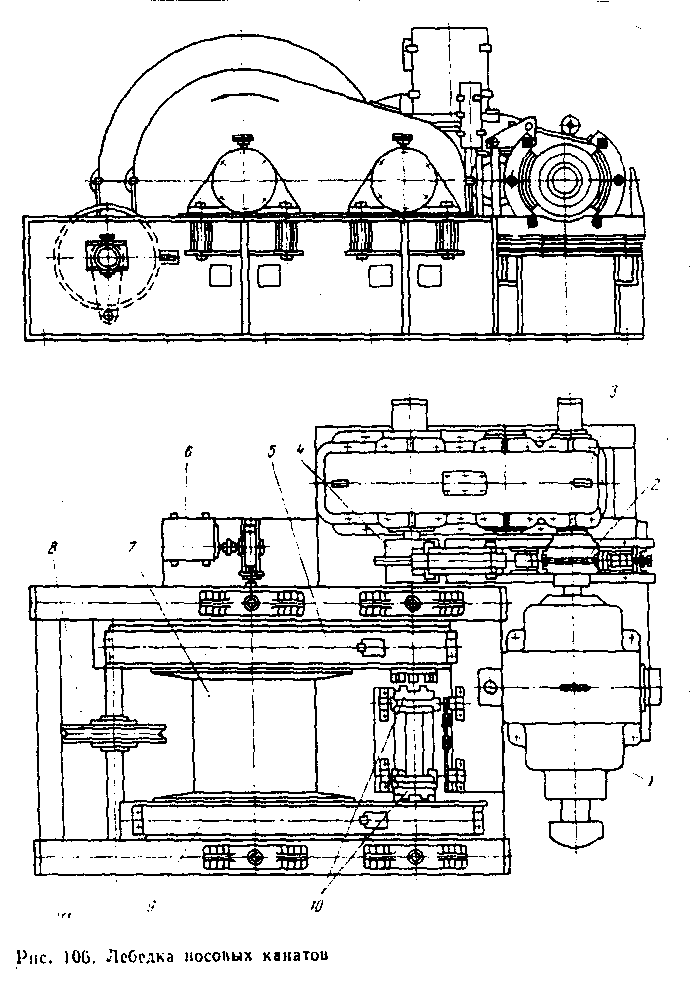

Маневровые лебедки с централизованной системой управления обычно имеют регулируемую частоту вращения барабанов, которая изменяется в результате переключения зубчатых передач при использовании в качестве привода асинхронных электродвигателей постоянного тока с широким диапазоном частоты вращения. Для направления стальных канатов и предотвращения их от быстрого истирания каждая драга снабжена разветвленной системой роликов, блоков и полиспастов, которые в совокупности с несущими ею канатами называются бегучим такелажем. Поддерживающие и направляющие ролики и блоки из литой стали заключены в соответствующие корпуса ( обоймы ) с подшипниками скольжения или качения. На рис 106 показана лебедка носовых канатов драги ОМ-431. Электрический двигатель 1 через эластичную муфту 2 соединен с двухступенчатым редуктором 3. Выходной вал редуктора с помощью зубчатой муфты 4 соединен с приводным валом барабана 7. На приводном валу расположены две малые цилиндрические шестерни, входящие в зацепление с большими шестернями 5 и 9, прикрепленными болтами к ребордам барабана. Включение малых цилиндрических шестерен приводного вала производится кулачковой муфтой 10. Разная частота вращения барабана достигается включением правой или левой шестерни. Перед барабаном расположен направляющий ролик 8. Эластичная муфта 2 оборудована электромагнитным тормозом. При включении электрического двигателя правой носовой лебедки драга начинает поворот вправо, при подходе черпаковой рамы к правому борту разреза командоаппарат 6 отключает правую лебедку и включает левую носовую лебедку, после чего драга начинает поворот влево. Канат с барабана 7 правой носовой лебедки по направляющему ролику при этом сматывается.

При подходе черпаковой рамы к левому борту разреза срабатывает командоаппарат левой лебедки, вследствие чего она отключается и в работу вступает правая лебедка. Далее циклы повторяются. Максимальное тяговое усилие, развиваемое лебедкой, 165 кН. Характеристика маневровых лебедок приведена в табл. 33.

Техническая характеристика однобарабанных маневровых лебедок многочерпаковых драг.

Показатели

Драги

80Д

150Д

250Д

ОМ-431

600Д

Лебедки канатов

носовых

кормовых

носовых

кормовых

носовых

кормовых

носовых

носовых

кормовые

Число установленных лебедок

2

2

2

2

2

2

2

2

2

Барабан: диаметр, мм; канатоемкость, м

380

-

280

-

500

230

400

250

570

314

400

165

660

253

1260

745

750

350

Диаметр каната, мм

19

15

22,5

17,5

25

22

34

50,5

35,5

Линейная скорость навивки каната, м/с

0,155

0,089

0,271

0,163

0,185

0,296

0,217

0,226

0,184

Электродвигатель: мощность, кВт

Частота вращения, об/мин

8

-

5

-

19

1000

7,5

680

32

600

16

695

55

570

100

750

45

575

Масса лебедки, т

1,7

0,9

2,2

1

3,7

1,9

3,6

35,1

80,6

Сваи

Передвижение драги вперед при зашагивании и удержании ее в забое осуществляется у малолитражных и морских драг посредством канатно-якорного устройства, а у континентальных драг средней и большой мощности - с помощью свайного устройства. Канатно-якорные драги оснащаются головным (становым) канатом, длина которого обычно 2,5-4 раза больше ширины отрабатываемого забоя. Головной канат одним концом крепится на барабане становой лебедки и затем пропускается через подвесной направляющий ролик, закрепленный на передней мачте. Вторым концом головной канат заделывается на якоре, расположенном на берегу или в открытом море.

Канатно-свайные дороги снабжены двумя сваями, представляющими собой вертикально установленные металлический балки прямоугольного сечения с литым массивным наконечником ( башмак ) в нижней части. Сваи изготовляют цельнометаллическими сварными либо заклепочным соединением. Длину и сечение свай устанавливают в зависимости от мощности драги и глубины черпания.

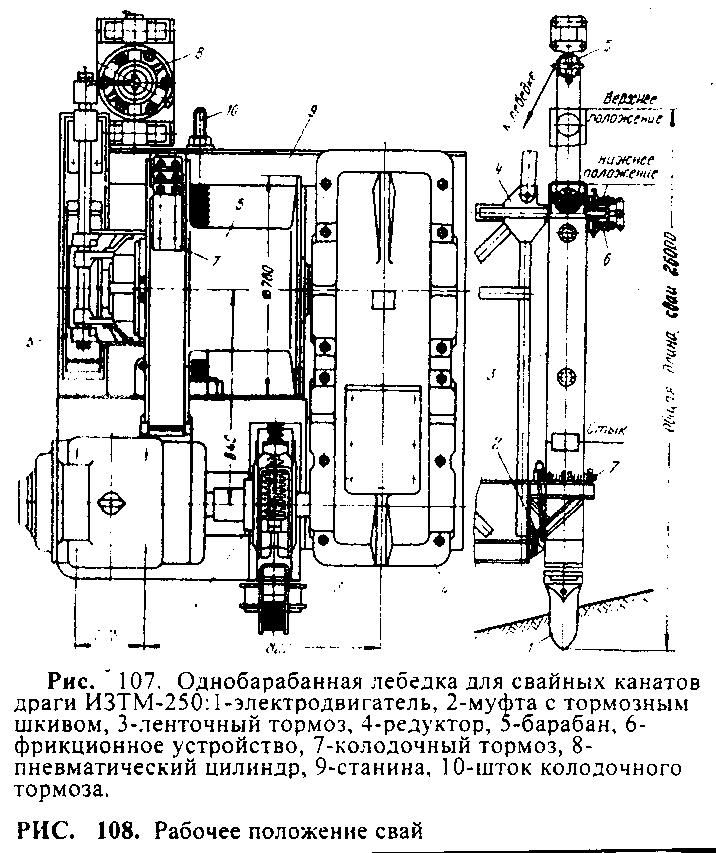

Подвес каждой сваи включает пару обойм блоков, из которых одна вмонтирована в корпус самой сваи, а другая подвешена на ригеле задней мачты и образует полиспаст с кратностью 8-12( в зависимости от мощности драги ). Подъем и опускание свай в процессе работы драги и зашагивания ее на новый забой производится с помощью специальных лебедок, снабженных индивидуальным электроприводом. Однобарабанная лебедка для свайных канатов драги ИЗТМ-250 показана на рис. 107.

На рис. 108 показано рабочее положение сваи драги. Свая 3 перемещается в специальных направляющих, которые удерживают ее от кручения. Для смягчения толчков у верхнего пояса 4 главной фермы и на уровне палубы понтона устанавливаются пружинные амортизаторы 6 и 7. Для предохранения кормы понтона от истирания устанавливают нижние свайные упоры 2.

Подъем и опускание каждой свай осуществляются полиспастом, подвижные блоки которого монтируются на верхнем конце сваи, а неподвижные 5 - на задней мачте. Башмак 1 при работе драги погружается в эфельный отвал. Для подъема и опускания сваи используются средние барабаны маневровой лебедки, установленной на понтоне.

Техническая характеристика однобарабанных лебедок для свайных канатов, установленных на многочерпаковых драгах.

150Д

250Д

600д

Барабан:

диаметр, мм

445

450

1000

канатоемкость, м

85,5

140

120

Диаметр каната, мм

19

19,5

39

Линейная скорость навивки каната на барабан, м/с

0,35-0,37

0,34-0,45

0,28

Электродвигатель:

мощность, кВт

16

22

60

частота вращения, об/мин

685

698

578

напряжение, В

380

380

380

Тормоз:

тип

ТКТГ-380М

Колодочный

тормозной момент, МН·м

8

5

13,8

Масса лебедки, т

2,2

2,8

15,6

Техническая характеристика свайного устройства многочерпаковых драг

80Д

150Д

250Д

Свая:

длина, м

12

15

18,26

сечение, мм

632·400

1100·715

1100·715

Полиспасты подвеса сваи

8-кратные

12-кратные

Мощность электродвигателя привода подъема сваи, кВт

3,5

16

22

Расстояние между сваями, мм

320

450

520

Общая масса свай, т

70,2

23,5

34

Ом-431

600Д

Свая:

длина, м

26

28

сечение, мм

1550·970

2300·1200

Полиспасты подвеса сваи

12-кратные

Мощность электродвигателя привода подъема сваи, кВт

45

60

Расстояние между сваями, мм

570

800

Общая масса свай, т

113,6

133,27

Обогатительное оборудование

Обогатительное оборудование на дорогах включает следующие общие основные узлы: завалочный люк, подчерпаковый уловитель, барабанный грохот ( бочка ) с приводом и распределителем, улавливающие устройства ( шлюзы, отсадочные машины, винтовые сепараторы ) и доводочную аппаратуру.

Завалочный люк и подчерпаковый уловитель служат для приема породы, поступающей из черпающего аппарата драги, и улавливания части песков, просыпающихся из черпаков при их разгрузке. Завалочный люк представляет собой наклонные стальной лоток в форме корыта, элементы которого связаны с подчерпаковым уловителем, суперструктурой и перекрытиями надстройки. Завалочный люк может быть с неподвижным либо подвижным приемным лотком.

Конструкция подвижного лотка позволяет сохранять постоянным и минимальным торцовый загрузочный зазор в завалочном люке и практически исключить возможность просыпания песков.

Подчерпаковый уловитель предназначен для улавливания песков, просыпающихся при разгрузке черпаков, и устанавливается ниже завалочного люка между стенками рамного прореза.

Простейший Подчерпаковый уловитель, широко применявшийся на драгах старого выпуска ( до 1958г ), состоит из первичного стационарного колосникового грохота, смонтированного под углом 25º к вертикальной стенке черпакового прореза, вторичного консольного виброгрохота и многоярусных золотоулавливающих шлюзов. Одним из недостатков данной конструкции является сложность обслуживания улавливающих устройств при сполоске.

На современных драгах применяется несколько конструкций подчерпаковых уловителей, в которых вместо обогатительного узла предусмотрены транспортирующие устройства ( ковшовые гидроэлеваторы, гидроэлеваторы или землесосы ), осуществляющие подачу песков в основной технологический процесс. При такой конструкции уловителя отпадает необходимость проведения трудоемкой операции ручного сполоска и связанных с ним остановок драги.

На рис. 109 показаны завалочный люк, Подчерпаковый уловитель и барабанный грохот ( дражная бочка ) драги ОМ- 431.

Каркас завалочного люка 6 обшит листами железа. В верхней части люк закрыт металлической крышкой, в передней- открыт для прохода черпаков. В задней м боковых частях люка помещаются гидропульты и насадки, защищенные от ударов породы специальными щитками. Подача напорной воды производится при разгрузке черпаков. Боковые и задняя стенки люка имеют резиновую футеровку и специальные полки, направляющие высыпающуюся из черпаков породу в завалочный лоток 7, представляющий собой желоб из гнутых листов. Верхняя часть лотка опирается на балки суперструктуры, а средняя 9 и нижние части- на балки корсака люка.

Внутренняя поверхность лотка футерована марганцовистыми и резиновыми плитами ( А-А).

Средняя часть лотка выполняется откидной. Поворот средней части производится с помощью двух пневматических цилиндров 8 с блоками и системы канатов. Обоймы блоков закреплены на штоках пневматических цилиндров; два конца канатов крепятся к двум секторам, расположенным по краям оси, проходящей через проушины средней части лотка; два других конца канатов огибают блоки цилиндров 8 и крепятся к балкам суперструктуры.

При включении пневматических цилиндров средняя часть лотка поворачивается и удерживается в верхнем положении посредством крюков. Поступающая по завалочному лотку пустая порода через бункер попадает в лоток 3 и затем на конвейер пустой породы, установленный под отсеками 2 распределителя 12. Для улавливания песков, просыпающихся при переходе черпаков через верхний черпаковый барабан, в подчерпаковом уловителе установлены шлюзы 4 с ковриками из ворсистого материала и трафаретами. На шлюзы попадает только мелкий материал, прошедший через грохоты 5, крупные же валуны по грохотам скатываются в дражный разрез. Основная масса песков по лотку 7 попадает в барабанный грохот ( бочку ) 11.

Барабанный грохот ( дражная бочка ) служит для грохочения, дезинтеграции и первичной классификации песков.

Дражная бочка цилиндрической формы состоит из верхнего и нижнего бандажей, каркаса, перфорированных листов, приемного и выпускного глухих ставов и внутреннего набора. Бандажи крепятся к глухим подбандажным листам и придают бочке требуемую жесткость по окружности. В продольном сечении бандажи соединены друг с другом мощным каркасом из профилированных ребер, к которым крепятся все остальные элементы конструкции бочки. Каркас по длине разделен на 4-8 ставов ( в зависимости от мощности драги ), заполненных перфорированными листами. К ставу листы прикрепляются посредством болтовых соединений. На рабочих поверхностях листов для лучшей дезинтеграции пород и предохранения листов от повышенного износа смонтирован внутренний набор, состоящий из продольных и поперечных устанавливается в зависимости от ситовой характеристики зерен ценного компонента.

Внутри бочки расположена оросительная труба с насадками, через которые попадается напорная вода. Мелкие фракции ( эфель ), проваливается через отверстия, попадают в распределитель, а затем на управляющие устройства. Крупные фракции ( галя ) проходит по всей длине бочки и разгружаются в галечный лоток, а оттуда через контрольный самородкоулавливающий прибор поступают на ленточный конвейер отвалообразователя ( стакера ) и сбрасываются в отвал. Движение горной массы вдоль бочки обеспечивается благодаря ее вращению и продольному уклону в сторону кормы понтона.

Барабанный грохот 11 устанавливается с углом наклона 6-8º, для размыва материала в него подается вода под напором. Каркас 14, который состоит из девяти продольных и шести кольцевых ребер, сваренных из угловой стали, во-первых, воспринимает значительную нагрузку и скручивающие усилия, возникающие во время вращения бочки, и, во вторых, служит для крепления перфорированных листов и бандажей. К глухим ставам, представляющим собой сваренные из листовой стали цилиндры, заклепками и болтами крепятся два бандажа: опорный 10 и приводной 1. Шесть кольцевых ребер каркаса образуют средний пятисекционный став. В каждой секции к каркасу крепятся девять перфорированных листов. Диаметры отверстий в перфорированных листах увеличивается от 9 мм в первой секции до 16 мм в пятой. В пятой секции имеется пять рядов отверстий эллиптической формы размером 30 · 40 мм для улавливания самородков.

Места долевых и кольцевых стыков перфорированных листов закрыты марганцовистыми накладками. Внутренняя поверхность бочки, покрытая продольными наборами, имеет по одному кольцевому порогу в каждой секции.

Над дражной бочкой установлен тельфер 13 для ремонтных работ.

При вращении бочки пески перемещаются от верхнего глухого става к нижнему. Двигаясь по среднему ставу, мелкий материал проваливается через отверстия перфорированных листов в распределитель 12, а крупный, обмытый водой материал проходит нижний глухой став и разгружается в галечный лоток.

Техническая характеристика дражных бочек многочерпаковых драг

80Д

150Д

250Д

ОМ-431

600Д

Конструкция

Цилиндрическая сварная

Общая длина сеющей поверхности, мм

6360

8240

11450

14120

17560

Диаметр сеющей поверхности, мм

750

1800

2400

2700

3200

Число ставов и перфорированных листов в ставе

4·6

4·6

5·8

6·9

8·10

Диаметр отверстий в листах, мм

8-16

8-16

10-16

9-16

8-16;20

Длина, мм

8800

12430

16370

16740

23180

Конструктивная масса, т

11,5

25,05

56,16

73,2

101,97

Привод дражной бочки служит для придания бочке вращательного движения. В настоящее время для этой цели используется в основном привод фрикционно-роликового типа с редукторной передачей от индивидуального электродвигателя. Конструктивно привод дражной бочки выполнен следующим образом. Под верхним концом бочки установлены два поддерживающих ролика, составляющие между собой центральный угол ( 80-85º ), что исключает замещение бочки при ее вращении. Нижний конец бочки опирается на ведущий ролик, являющийся приводным. Для устранения пробуксовки при уменьшении давления на нижний конец бочки ролик смещается на 60-150 мм по отношению к вертикальной оси бандажа. Предохранение бочки от осевого и радиального смещений обеспечивается установкой на общей плите с каждой стороны нижнего бандажа по одному упорному и направляющему ролику, а с каждой стороны верхнего бандажа - по одному направляющему ролику. Направляющие ролики- цилиндрической формы, с с подшипниками, помещенный внутри корпуса. Упорные ролики имеют коническую наружную поверхность с уклоном, соответствующим уклону торцовой поверхности бандажа.

Характеристика привода дражных бочек многочерпаковых драг

80Д

150Д

250Д

Ом-431

600Д

Мощность электродвигателей, кВт

2·14

55

100

125

250

Диаметр ведущего (приводного) ролика, мм

1025

1000

1150

1150

1350

Частота вращения бочки, об/мин

16,2

13,4

8,56

10,3

8,7

Конструктивная масса, т

5,4

9,62

13,54

18,54

39,51

Распределитель служит для равномерного распределения пульпу по сторонам и ярусам улавливающей аппаратуры. Он представляет собой сварную металлическую конструкцию, закрепленную на балке суперструктуры. В нижней части распределителя имеются сборные емкости или лотки ( трубы ) с пульподелителями, через которые размытая порода распределяется по сторонам улавливающей аппаратуры, установленной по левому и правому бортам палубы понтона. Равномерность подачи пульпы осуществляется регулировочными клапанами или задвижками.

На рис. 110 показан распределитель ( сечение Б-Б ). Из рисунка видно, что его боковые стенки 1 в нижней части сужаются, вследствие этого пульта по направляющим желобам 2 попадает на скаты 3 и затем в боковые желоба 4, а затем распределяется по поперечным шлюзам драги.

Следует подчеркнуть, что от нормальной работы распределителя в наибольшей мере зависят эффективность технологического процесса обогащения и степень извлечения полезных ископаемых из песков.

Транспортно-отвальное оборудование

В состав транспортно0отвального оборудования входят: галечный лоток, соединяющий выпускной коней бочки с конвейером; устройство для подсыпки гали под сваи; стакер ( отвалообразователь ) с приводом, основанием, растяжками и подвесом; лебедка подъема стакера и промежуточный конвейер для перемещения пустой породы.

Галечный лоток представляет собой стальную конструкцию, закрепленную у нижнего конца бочки так, что бочка может поворачиваться лишь на определенный угол вокруг горизонтальной, а нередко и вертикальной осей. В средней части основания галечного лотка на большинстве драг установлен колосниковый грохот с подшлюзом ( или течка для электронного самородкоуловотеля ) для дополнительного извлечения крупного золота из хвостов галечной фракции.

На рис. 111 показан галечный лоток драги ИЗТМ-250. Лоток 1 представляет собой металлический желоб, подвешенный с помощью тельфера 5 под нижним ставом 3 дражной бочки. Галька из бочки по лотку 1 поступает на ленточный конвейер 2 и направляется в галечный отвал. Для подсыпки гальки под сваи при недостаточной высоте и устойчивости эфельного отвала предусмотрена установка специальных желобов.

Стакер служит для транспортирования и укладки в отвал промытой галечной фракции. На современных многочерпаковых драгах в качестве отвального оборудования обычно используется установленный на стакере ленточный конвейер.

Стакер конструктивно выполняется либо в виде ажурных решетчатых ферм с поперечными связями, каркасом и шатром либо в виде полой секционной цельнометаллической трубы, внутри которых размещаются ленточный конвейер с приводом и площадки для его обслуживания. Нижний конец стакера шарнирно прикрепляются к основанию, установленному на палубе понтона, а верхний подвешен на канатах к задней мачте посредством особого полиспаста, служащего для подъема и опускания фермы стакера и вертикальной плоскости. От перемещения в горизонтальном направлении стакер удерживается канатными растяжками, прикрепленными к кормовым палубным подкосам. Для изменения угла наклона стакера и поддержания его в рабочем положении служит специальная лебедка. Привод этой лебедки осуществляется от индивидуального электродвигателя через клиноременную или зубчатую передачу. Управление лебедкой централизованное с кормового пульта.

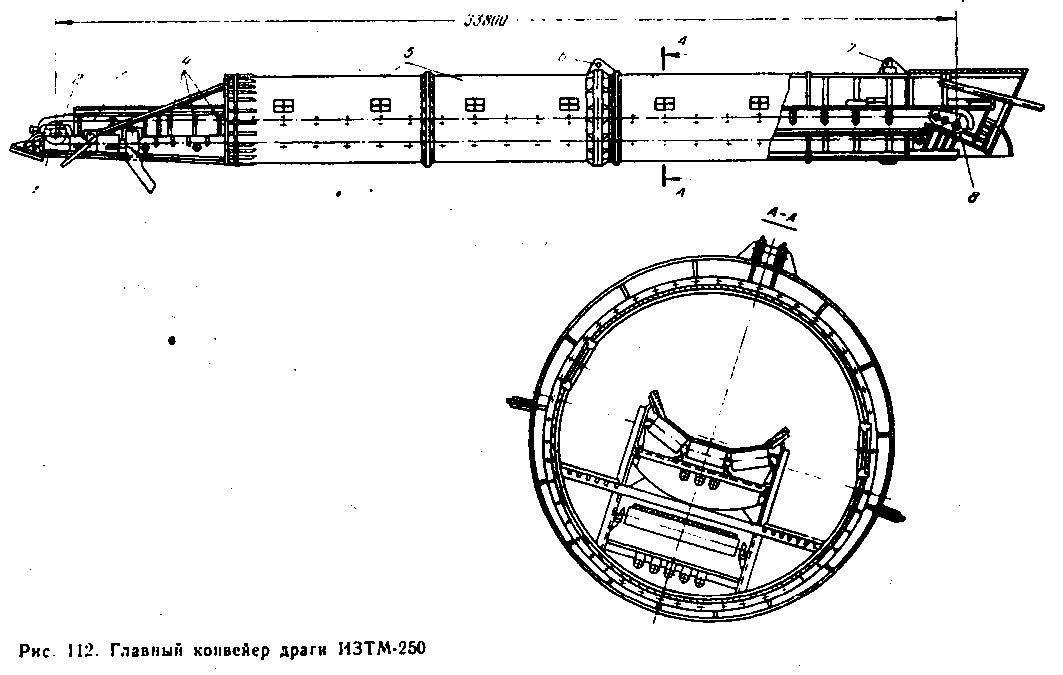

Главный конвейер драги ИЗТМ-250 ( рис. 112 ) расположен в цельнометаллической трубе, состоящей из нескольких секций. Нижний конец 1 конвейера укрепляется шарнирно на специальном основании палубы понтона; в нижней части размещается натяжной барабан 2. В средней части крепятся верхний 7 и нижний 6 стропы подвеса конвейера, в верхней части располагается привод 8. Резиновая лента 3 движется по роликам4 и транспортирует поступивший из бочки материал в галечный отвал. Угол наклона главного конвейера 18-20º. Подъем и опускание конвейера осуществляются с помощью лебедки и 16-кратного полиспаста.

Вдоль всей фермы с двух сторон устроен трап для обслуживающего персонала. Расстояние между верхними роликами принимается от 1,25 до 1,75м, а между нижними - от 2 до 3м. Все ролики монтируются на подшипниках качения. Конвейер имеет по всей длине металлическое или брезентовое защитное покрытие 5.

Техническая характеристика стакеров многочерпаковых драг.

80Д

150Д

250Д

ОМ-431

600Д

Конструкция фермы ( рамы )

Цилиндрическая

Шатровая

Цилиндрическая

Расстояние между осями барабанов, м

17,2

27,1

32,45

64,83

90

Угол наклона в рабочем положении, градус

16

18

16

18

18

Конвейерная лента:

ширина, мм

650

800

1100

1100

1400

скорость движения, м/с

1,34

1,7

2,18

2,18

1,75

производительность, м³/ч

172

224

513

560

520

мощность электродвигателя, кВт

7

20

40

100

125

Масса, т

9,5

26,2

40

84,5

139,65

Производительность установленного на драгах обогатительного и транспортирующего оборудования при удалении гали и эфелей должно соответствовать производительности черпающего устройства. Обогатительное оборудование должно иметь известный резерв производительности, достаточной для переработки песков при форсированных режимах черпания.

Насосы и трубопровод, входящие в систему водоснабжения, играют в процессе работы драги весьма важную роль. Вода требуется для всех агрегатов, связанных с промывкой и обработкой добытых пород, а также для технических, бытовых и противопожарных целей.

Для питания водой металлопромывочной бочки, подчерпакового уловителя, завалочного люка и противопожарной магистрали на драгах применяются центробежные насосы высокого давления.

Для снабжения водой шлюзов, напорных баков, отсадочных машин и доводочных приборов применяются насосы низкого давления.

Специальные насосы снабжают водой под давлением установленные на драгах гидромониторы.

Забортная вода подается в технологический процесс центробежными насосами, установленными у бортов нижней палубы понтона вдоль приемных ящиков, огражденных металлическим каркасом со ставлеными стенками из дырчатых и сетчатых листов-фильтров для предохранения насосов и трубопроводов от засорения. От насосов к потребителям проложена разветвленная сеть трубопроводов различного диаметра, оснащенных задвижками и вентиляторами с ручным или электромеханическим приводом. Для бытовых и противопожарных целей крупные драги имеют специальные трубопроводы, питающиеся от индивидуальных насосов.

Для периодического водоотлива драги снабжаются палубными и переносными насосами 2К-6, 2К-9, 3К-6 и другими, которые включаются в работу по мере необходимости.

Прочее оборудование драг охватывает комплекс устройств, аппаратуры и приборов, обеспечивающих нормальные и безопасные условия при эксплуатации драги.

Тяжелый ручной труд при ремонтах и вспомогательных работах драги облегчается вспомогательными лебедками, мостовыми и стреловыми кранами грузоподъемностью 2-40т, электрическими талями типа ТЭ грузоподъемностью 0,5-5т, различными домкратами и другим стандартным подъемно-транспортным оборудованием. Современные драги оборудованы грузопассажирскими лифтами ( высота подъема 10,5-19м ) грузоподъемностью 350-500кг.

Своевременное и качественное смазывания узлов трения осуществляется на драгах проточной смазкой консистентными смазочными материалами и картерной смазкой минеральными маслами. Для подачи смазочных материалов к местам трения драги снабжены автоматическими и ручными плунжерными станциями и шестерными маслонасосами.

Для смазки агрегатов драги применяется централизованная смазка. Ряд шестерней редукторов работает в масляных ваннах. Режим смазки устанавливается заводской инструкцией.

Отопление производственных и бытовых помещений в холодное время года на драгах осуществляется с использованием паровой и электронагревательной систем, работающих совместно или независимо от друг друга. Основными отопительными устройствами обычно являются паровые котлы, а нагревательными приборами - водяные батареи из гладких или ребристых труб и воздушно-вентиляционные агрегаты.

Для управления производственными процессами и агрегатами на драгах применяются централизованная и децентрализованная системы управления. Пускорегулирующая аппаратура, контрольно-измерительные приборы, кнопочные и рычажные пульты управления централизованной системы сосредоточены в драгерском помещении и на кормовой площадке. Управление носовыми маневровыми лебедками, рамным подъемником и главным приводом пневмо- электрическое. Управление тормозами папильонажной ( 6-барабанной ) лебедки и муфтами переключения скоростей носовых лебедок рычажное.

В качестве основных средств связи на драгах предусмотрены переговорная система, электрическая звуковая и световая сигнализации. Аппаратура световой сигнализации установлена на центральных пультах и местных щитках сигнализации. Звуковую сигнализацию осуществляют звонки громкого боя и сирены, установленные по бортам нижней палубы и в средней части драги. Для оперативной связи драги с берегом применяется телефонная аппаратура. При значительном удалении драги от прииска связь поддерживается с помощью радиостанции.

Электрическая энергия напряжением 6 кВ попадается на драгу с берега по специальному трехжильному высоковольтному кабелю, подвешенному на тросе.

Расчет производительности драги

При определении сезонной производительности драги необходимо пользоваться нормами выработки, а также принимать максимальные сроки работы драги в сезоне, которые могут быть достигнуты на предприятии с учетом климатических условий.

Норма выработки драги за 1 час для различных категорий грунтов составит:

Таблица 1 - Нормы выработки драги по категориям пород

Мощность драги по ёмкости черпака, л

Ширина забоя, м

Глубина отработки, м

Категории пород

I

II

III

IV

380

до 100

до 10

до 20

свыше 20

431

446

452

385

398

403

342

353

357

307

314

318

250

до 80

до 8

свыше 8

403

422

293

303

242

249

181

185

210

до 80

до 7

свыше 7

338

353

246

254

190

195

141

144

150

до 60

до 10

220

164

122

87

-

Определяется средневзвешенная норма выработки драги:

Нср.вз =  , м3/ч

, м3/ч

где Lобщ - мощность песков, м

Нвыр - нормы выработки по категориям пород, м3

li - мощность россыпи по 1-й, 2-й, 3-й, 4-й категории пород

-

Определяется суточная производительность драги:

Рсут = Нср.вз * Тр, м3/сут

где Тр - время чистой работ драги в сутках, ч

-

Определяется сезонная производительность драги:

Рсез = Рсут * Тсез * Кк, м3/сез

где Тсез - количество дней в сезоне

Кк - коэфф-т, учитывающий климатические условия, Кк = 0,83

Расчет мощности приводов основных механизмов драги

(пример для драги 150литров)

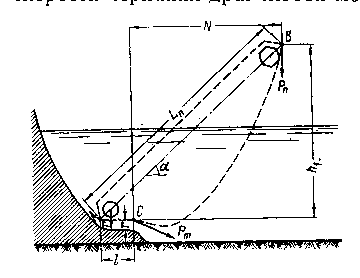

Мощность двигателя главного привода определяется окружным усилием на верхнем барабане. На рисунке схематично представлен боковой вид черпаковой рамы и контур черпаковой цепи драги, работающей в забое.

Черпаковая цепь может быть условно разделена на два участка. Первый начинается от точки С и, огибая нижний черпаковый барабан, проходит по верхней части рамы, кончаясь в точке В. На этом участке черпаки зачерпывают грунт (отрезок С А) и транспортируют его в завалочный люк (отрезок АВ).

На втором участке (отрезок ВС) порожние черпаки свободно свисают, имея форму цепной линии.

Максимальное натяжение черпаковой цепи будет на верхнем черпаковом барабане в точке В. Чтобы привести в движение черпаковую цепь, необходимо преодолеть все вредные сопротивления на участке CAB. Эти сопротивления слагаются из сил трения, возникающих при движении груженых черпаков, при вращении барабанов и роликов; сопротивления грунта при черпании; сил трения черпаков о грунт и др.

Что касается участка ВС, т. е. цепной линии, то здесь натяжения возникают только от собственного веса цепи, между точками подвеса В и С. Точка В является конечным пунктом разгрузки черпаков, в точке С начинается зачерпывание грунта. Натяжения в точках подвеса направлены по касательной к цепной линии. Натяжение в нижней точке подвеса С, имея направление, противоположное движению черпаков, является вредным и увеличивает натяжение цепи на участке CAB. Натяжение в верхней точке подвеса В,

совпадая с направлением движения черпаков, помогает вращать верхний черпаковый барабан и поэтому является полезным.

совпадая с направлением движения черпаков, помогает вращать верхний черпаковый барабан и поэтому является полезным.

Сумма всех вредных сопротивлений и натяжение цепной линии в верхней точке подвеса составляют окружное усилие на верхнем барабане, необходимое для определения мощности двигателя.

Введем следующие обозначения:

S - натяжение в точке В, представляющее собой сумму всех вредных сопротивлений на участке CAB, включая также и натяжение цепной линии в нижней точке подвеса;

Рп. - натяжение цепной линии в верхней точке полвеса.

В соответствии с вышеизложенным искомое окружное усилие на верхнем барабане ( Pб) определяется из выражения

Pб=S-Pn (2)

Натяжение цепной линии. Определим количество черпаков в свисающей части цепи. Согласно характеристики драги общее количество черпаков в цепи равно 75-78. Ориентируясь на средние условия, прмем76 черпаков. Условно разделим черпаковую цепь на следующие три участка:

-

черпаки, находящиеся на верхней панели черпаковой рамы,- участок А1В1

-

черпаки, находящиеся на 1/4 окружности верхнего и нижнего барабанов, - участок В1В-А1А

-

черпаки, находящиеся под черпаковой рамой, - участок АВ.

Количество черпаков, находящихся на верхней панели черпако-

вой рамы, будет равно длине черпаковой рамы (между центрами

барабанов), разделенное на шаг черпака, или 23,5 / 0,712 = 33 черпака (n1)

Количество черпаков, находящихся на 1/4 окружности верхнего черпакового барабана при наличии у него шести граней составит

¼ *6=1,5 черпака.

Такое же количество черпаков будет на участке А1 А нижнего барабана. Следовательно, количество черпаков, находящихся на 1/4 окружности верхнего и нижнего барабанов, будет

п2 = 1,5 • 2 = 3 черпака.

Тогда количество черпаков, находящихся под черпаковой рамой

будет равно:

п3 =76 -(33 + 3) = 40 черпаков.

При работе драги количество черпаков, составляющих цепную линию, будет несколько меньше и определится из выражения

п0 = n3 - n0'

где n3 - общее количество черпаков, находящихся под черпаковой рамой

n0'- количество черпаков, находящихся на берме уступа забоя

Величина n0'- может быть определена из выражения

n0'=l- r' * cos α / t (3)

где l- зашагивание драги, равное 3 метрам

r'- расстояние от центра проушин черпака до режущей кромки (примем 0,8 метров)

α- угол наклона черпаковой рамы к горизонту ( принимаем 45° )

t - шаг черпака, равный 0, 712 м

Подставляя значения, получим n 0'=3,0 - 0,8 * 0,77/ 0,712 = 3,5 черпака

округленно принимаем no'= 3 черпакам.

Тогда число черпаков, составляющих цепную линию, составит:

no=n3-no'=40-3= 37 черпаков.

В расчетах принят угол наклона черпаковой рамы а = 45°, являющийся по существу наибольшим. Считаем, что при таком угле наклона рамы цепная линия не касается дна разреза. Практически такое положение бывает нечасто. Однако известны случаи работы драг с углом наклона рамы более 45°.

Поэтому подобное допущение вполне возможно и предопределяет самые невыгодные условия работы двигателя, так как в случае касания цепной линией дна разреза общее натяжение цепи уменьшится.

Горизонтальное расстояние между точками подвеса определяется из выражения

N = Ln* cos a -(l -r' cos a), (4)

где Ln - расстояние между точками подвеса по оси рамы, т.е.

между точками А и В; остальные значения приведены

выше.

Вертикальное расстояние между точками подвеса цепной линии определяется выражением

h1 = [Ln - (r - r')] sin а + (r -r'')

или, произведя преобразования и упрощения, получим

h1 = Ln*sin a + (r -r')*(l -sin a), (5)

где r- радиус резания или расстояние от центра нижнего черпакового барабана до режущей кромки черпака; для драги 150 литров принят равным 1.5 метра.

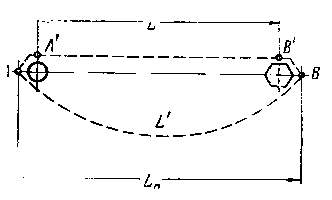

Для определения элементов цепной линии представим ее в схематичном виде

Причем для удобства расчетов в соответствии с обозначениями, приведенными в справочнике Хютте, примем N = 2a, h1 = 2в

Длина цепной линии L' условно принимается равной 2L0, тогда

L'= 2L0 = n0t. (6),

Величина натяжения цепной линии в любой ее точке определяется по формуле

Р=py, (7)

где р - вес 1 пог. м, цепи;

y - ордината точки , в которой определяется натяжение

Таким образом, для определения натяжения в точках подвеса цепной линии необходимо знать ординаты в этих точках, т. е. ут и уп.

Прежде чем перейти к определению ут и уп, рассмотрим характерные точки и элементы цепной линии.

Точка D' - наинизшая точка цепной линии; ордината этой точки, или ее расстояние от оси X-X, называется параметром и обозначается через h. Точка М делит прямую, соединяющую точки подвеса, пополам; ордината этой точки обозначается через yo.

Определение интересующих нас ординат точек цепной линии довольно сложно и производится при помощи гиперболических функций. Существуют следующие зависимости (по Хютте):

С = √Lo²-b² / a; sinhφ = Cφ (8)

Из первого выражения определяется коэффициент С, а из второго выражения путем подбора, пользуясь таблицей гиперболических функций, находят φ = tqhφ

Затем определяются параметр h и ордината точки М из следующих уравнений:

h = a/φ; yo= Lo / tqhφ (9)

Отметим, что h в выражениях sin hφ и tg hφ обозначает не параметр цепной линии, а символ гиперболической функции.

Искомые ординаты точек подвеса определяются из выражений:

Искомые ординаты точек подвеса определяются из выражений:

yn = yo + b; ym = lo´ b (10)

Зная их, определяем натяжение цепи

Рп = Р*уп ; Рт = р*ут. (11)

Определим необходимые элементы цепной линии и натяжения в точках подвеса применительно к нашему случаю.

Длина цепей линии 2 L0 = no*t= 37* 0,712 = 26,3 м; L0= 13,15 м.

Горизонтальное расстояние между точками подвеса цепной линии определится из выражения (4)

N = 2a = Lncqs450 - (l-r'cos45°).

Величину Ln определим из выражения

Ln=L+2t

где L - расстояние между центрами барабанов по длине черпаковой рамы, равное 23,5 м

t шаг черпака, равный 0,712 м

Подставляя значения, будем иметь:

Ln= 23,5 + 2*0,712= 24,9 м

2а = 24,9 *0,707 - (3,0 - 0,8* 0,707) = 15,2;

а = 7,6 м.

Вертикальное расстояние между точками подвеса определится из

выражения (5)

h = 2b = Ln*sin 45° + (r- r´)*(1 - sin 45°)

h = 24,9* 0,707 + (1,5 - 0,8) *(1-0,707) =17,8;

b = 8,9 м.

Величина коэффициента С определится из формулы (8)

С=√Lo²b²/a

С = √13,15²8,9²/7,6 = 9,62/7,6 =1,26

При помощи выражения sinhφ =l,26 путем подбора (по таблицам Хютте) находим ф= 1,21 и tgh ф = 0,837.

Тогда параметр цепной линии

h = a/φ

h = 7,6/1,21 = 6,28м

а ордината точки М

yo = Lo / tqhφ

yo = 13,25 / 0,837 = 15,70 м

Ординаты точек подвеса составят:

Уп = уo + b = 15,70 + 8,9 = 24,6 м

Ут = у0 - b = 15,70-8,9 = 6,80 м.

Для определения натяжения в точках подвеса цепной линии необходимо предварительно найти вес 1 пог. м цепи в сборе. По данным Иркутского завода, вес черпака в сборе (с пальцем) 150-литровой драги составляет 652 кг.

Отсюда вес 1 пог. м черпаковой цепи будет

p=652/ 0, 712= 913 кг/ пог.м

Искомые натяжения в точках подвеса составят

рп =p*yn

рп = 0,913*24,6 = 22,4 т.

Рт = р*Ут = 0,913*6,8 = 6,2 т.

Мощность двигателя главного привода определяется по формуле

N=Pб*Vч / 75*η л.с (12)

где Рб - окружное усилие на верхнем барабане, кГ;

vч- скорость движения цепи по черпаковой раме, м/сек;

η- к. п. д. передачи привода.

Окружное усилие на верхнем барабане определится из выражения

P6=S-Pn

Определим все указанные сопротивления и усилия.

Усилие от веса черпаков, находящихся на раме, и веса породы в них направлено по линии движения цепи и может быть определено по формуле:

P1 = n'(g0 + g)sin a, (13)

где n´- количество черпаков, находящихся на раме и 1/4 окружностей обоих барабанов; для нашего случая 33+3 = 36 черпаков;

go - собственный вес черпака в сборе, равный 652 кг;

а - угол наклона черпаковой рамы к горизонту, равный 45°;

g- вес породы в одном черпаке при уд. весе у =1,8, определяемый из выражения

g = k1v*γ

g = 1*0,15*1,8 =270 кг.

Подставляя значения, получим

Р1= 36 (652 + 270) *0,707 =23400 кг.

Сопротивление от трения в подшипниках черпаковых роликов может быть определено по формуле

P2=m*[ω / t*(go+g)+g1]* cos α *d/D*f кг

где m -количество подчерпаковых роликов, равное 14 шт.;

ω - расстояние между центрами черпаковых роликов (1,5 м);

g1-вес черпакового ролика с валом (240 кг);

d - диаметр шейки вала ролика (80 мм);

D - диаметр ролика (300 мм);

f - коэффициент трения скольжения (при самых тяжелых условиях работы - отсутствие смазки - изменяется в пределах 0,14-0,26). Примем для наших условий f= 0,2.

Подставляя значения, получим

р2 = 14*[1,5/0,712*(652+320)+240]*0,707*80/300*0,2=1210 кг

Сопротивление, возникающее при черпании грунта, может быть определено по формуле

P3=n'0*b*h*K, (15)

где п'0 -количество черпаков, участвующих в черпании грунта, это количество соответствует числу черпаков, находящихся на берме уступа забоя, и равно 3,5;

b - щирина захвата грунта черпаком, которая может быть определена из выражения

b=60*vэ/vm

b =60*0,1/28=0,21м

здесь vэ- скорость передвижения драги по забою, равная

0,1 м/сек;

vm - скорость движения черпаковой цепи, число черпаков,

проходящих через верхний барабан в минуту, равное 28;

h - высота снимаемого слоя,

h=K*V/b*lρ

h = 1*0,25/ 0,21*3,0*1,25=0,19м (16)

здесь К - коэффициент или удельное сопротивление грунта резанию, который для грунтов IV категории (конгломерат, тяжелый мергель, легкие сланцы, тяжелая глина, тяжелые суглинки) изменяется от 2 до 3 кГ/см2. Примем К=2,8кГ/см2.

Подставляя значения, получим

Подставляя значения, получим

Р3 = no´*b*h*K

Р3=3,5*21 *19*2,8= 3920 кГ.

Сопротивление от трения черпаков о грунт зависит от числа черпаков, соприкасающихся с грунтом. В процессе черпания грунта черпаки прижаты к берме уступа забоя концом черпаковой рамы и нижним черпаковым барабаном.

Влияние этих нагрузок трудно учесть, так как рама и барабан поддерживаются на канатах рамного подвеса.

Приближенно примем, что сила нажатия на черпаки, участвующая в черпании грунта, составляет 10% от нагрузок, действующих на подвес черпаковой рамы.

Сопротивление определится из формулы

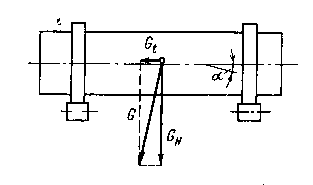

P4= [no´(g0 + g') + GH]f1 (17)

где n'Q - число черпаков, соприкасающихся с грунтом, 3,5 шт.;

go - вес черпака в сборе, равный'652 кг

g' - вес породы в черпаке,

g'=k*V*γ/2=1*0,15*1800/2=135 кг

Двойка в знаменатель введена из тех соображений, что вначале черпания коэффициент наполнения k равен нулю, а в конце пути - единице. Нагрузки, действующие на подвес черпаковой рамы, составляют:

70% веса черпаковой рамы 0,7*28,4=19,8т

70% веса черпака . . 0,7*51,8=36,2т

70% веса породы в черпаках .. 0,7*0,27*36= 6,8 Т

70% веса нижнего черпакового барабана .... 4,1 Т

Итого.... 66,9 Т

Отсюда сила нажатия

Gн = 0,1*66 900= 6690 кГ,

fi - коэффициент трения стали о грунт, изменяющийся в пределах 0,42-0,49, примем fi = 0,45. Подставляя значения, получим

Р4= [3,5(652 + 135)+ 6690]*0,45 = 4250 кГ

Натяжение в нижней точке подвеса цепной линии было рассмотрено и определено выше (Рт), следовательно

р5 = рт = 6200 кГ.

Сопротивление от трения в подшипниках нижнего черпакового барабана может быть определено по формуле

P6=f*(dn/Dn)*Rn

где f- коэффициент трения скольжения (0,2);

dH - диаметр шейки вала (210 мм)

Dн- -диаметр барабана (1050 мм)

Rн - равнодействующая трех усилий, действующих на барабан

1) усилие на верхней поверхности барабана

R´=S-(P1+P2)

где S - суммарное вредное сопротивление на верхнем барабане в точке В

а Р1 и Р2 были рассмотрены выше;

2) усилие на нижней поверхности барабана

R" = Рз + Р4 + Р5 (19)

3)усилие G'от веса барабана и 2-3

черпаков, лежащих на нем.

Для определения RH необходимо построить многоугольник рассмотренных трех усилий и графическим путем найти Rн. Но, так как величина S неизвестна, то построить многоугольник сил не представляется возможным. Поэтому примем, что Rн = R´+R´´исключив при этом усилие от веса барабана и 2-3 черпаков, находящихся на нем.

Так как угол между усилиями R' и R" составляет примерно 45°, то, складывая эти усилия арифметически, мы завышаем величину равнодействующей и тем самым компенсируем исключение силы.

В соответствии с изложенным имеем:

Р6=f*dн/Dн*Rн=f*d/D[S-(P1+P2)+P3+P4+P5]

Подставляя значения получим:

P6= 0,2 *210/1050[S- ( 23400+1210)+3920+4250+6200]=0,04*S- 410

Сопротивление в подшипниках верхнего черпакового барабана по аналогии с предыдущим может быть определено следующим образом:

Р7=f''*(dб/Dб)*Rб

где f" - коэффициент трения скольжения, учитывая, что смазка подшипников верхнего барабана более совершенна и исключает попадание грязи в них, примем равным 0,1;

dб -диаметр шейки вала (360 мм);

D б- диаметр барабана, равный 2t(t-.шаг черпака),

2t=1424 мм;

Rб- равнодействующая трех усилий, действующих на барабан, (слагается из суммарного вредного сопротивления на верхней части барабана, равного S; натяжения цепной линии Рn равного 22,4 Т и усилия веса барабана и 2-3 черпаков, находящихся на нем).

Величину Rб можно определить только графическим путем, построив многоугольник сил. Поскольку величина S не известна, то построить такой многоугольник не представляется возможным. Примем, как и в предыдущем случае, что Rб = S+Pn- Угол между усилиями S и Рп - меньше 45°, и для нашего случая составляет примерно 20-25°. Складывая эти усилия арифметически, мы несколько завышаем величину равнодействующей и тем самым компенсируем исключение усилий от веса барабана и 2-3 черпаков, находящихся на нем.

Таким образом, будем иметь

Р7=f''*(dб/Dб)*(S+Pn)

Подставляя значения, получим:

P7= 0,1 *(360/1424)* (S + 22 400) = 0,025S + 560.

Сопротивление цепи перегибу на нижнем черпаковом барабане определяется максимальным натяжением цепи, которое для нижнего черпакового барабана будет сосредоточено в точке А , так как черпаковая цепь в процессе работы движется вверх. В соответствии с этим будем иметь:

P8=λ*(δ/Dн))*[S-(P1+P2)] (21)

где λ - коэффициент сопротивления цепи1 перегибу (0,4-0,5),

принимаем равной 0,5; ,

δ - диаметр черпакового пальца, 100 Мм;

Dн - 1050 мм

Подставляя значения, получим:

P8= 0,45*(100/1050))* [S - (23400+ 1210)] =0,43S - 1055

Сопротивление цепи перегибу на верхнем черпаковом барабане определяется по формуле

P9=λ*(δ/Dб) (22)

Подставляя значения, будем иметь:

P9 =0,45*(100/1024)S = 0,032S

Сопротивление от экстренной нагрузки, является дополнительным и возникает в том случае, когда черпак в забое встречает препятствие в виде валуна, сцементированного грунта, старой шахтной крепи и т. п. При очень большом сопротивлении цепь останавливается.

Определим величину этого сопротивления или силу нажатия черпака на препятствие, следующим образом. Работа черпаковой цепи при внезапной остановке ее движения вследствие появления неожиданного препятствия может быть определена по формуле, выражающей приращение живых сил

А=(М*υ2ч)/2-(Μυο2/2) (23)

где М - масса движущихся частей;

υч- скорость движущейся цепи в процессе нормальной

работы;

υ0 - конечная скорость движения цепи. Конечная скорость движения цепи после встречи непредвиденного препятствия и остановки равна нулю, поэтому

А= М*υч2/2

Если эту работу (запас живой силы) разделить на расстояние, на которое драга в момент остановки отталкивается назад или на которое нос понтона всплывает вверх, то получим величину экстренной кратковременной нагрузки. Следовательно, величина рассматриваемого сопротивления определится из соотношения

М*υ2ч/2=P10*χο (24)

где Р10 - искомое усилие или сопротивление;

х0 - расстояние, на которое отодвигается валун или отталкивается драга.

Решая это уравнение относительно Р10, получим:

P10=Μ*υ2ч/2*χο

Масса движущихся частей по аналогии с работой многоковшовых экскаваторов состоит из двух слагаемых

М =Gц//j+Gн/j

Первое слагаемое включает массу всей цепи с породой, а также нижний и верхний барабаны и подчерпаковые ролики, второе слагаемое - массу вращающихся передач между двигателем и приводным барабаном.

Для многоковшовых экскаваторов принимают GH = 0,25 Qц. Для драг при наличии большого числа передач и значительного их веса примем GH = 0,5 Qц.

Тогда масса будет равна М=1,5Gц/j

Величина х0, на основании наблюдений, может быть принята в пределах 0,1-0,3 м.

Вес движущихся частей черпающего устройства определяется следующим выражением:

Gц= gο*n + n'Vγ +( nο'*Vγ)/2+ m*g1 +Gn+ G6, (26)

где g0 - вес черпака в сборе (652 кг);

п-.общее количество черпаков в цепи (76);

п'-количество черпаков, находящихся на черпаковой

раме и наполненных породой (36);

V-емкость черпака (0,15 м3);

γ - вес 1 м3 породы в разрыхленном состоянии (1800 кг);

п'0 -количество черпаков, участвующих в черпании грунта(3,5);

т-количество подчерпаковых роликов (14);

g1- вес подчерпакового ролика с валом (240 кг);

Gп -вес нижнего черпакового барабана (4150 кг);

Gο -вес верхнего черпакового барабана (4475 кг).

Сопротивление, возникающее от экстренной кратковременной нагрузки, определится по формуле

Р10=1,5*(gοn+ n'*V*γ+0,5*n'ο*V*γ+m*g1+Gn+Gб))*v2ч/2*j*xο

Сокращая и подставляя значения f=9,81 м/сек2, получим

P10=0,076*(gο*n+n'*V*y+0,5*n'ο'*V*y+m*g1++Gn+Gб)*v2ч/xο

Скорость движения черпаковой цепи определим из выражения:

vч=nm*t/60

vч=28* 0,712/60=0,33 м/сек

где пт - скорость черпаковой цепи - число черпаков, проходящих через верхний черпаковый барабан в минуту ;

t - шаг черпака. Примем х0 = 0,2 м.

Подставляя значения, получим:

Р10=0,076* (652*76+36*0,15*1800+0,5*3,5*0,15*1800+14*24+

+4150+4475)*0,332/0,2=2960кг

Суммарная величина всех вредных сопротивлений на верхнем черпаковом барабане:

S = Р1 + Р2 + Р3 + Р4 + Р5 + P6 + Р7 + Р8 + Р9 + Р10 =

= 23 400+ 1210+ 3920+ 4250+ 6200 +(0,04s-410) +

+ (0,025S + 560) + (0,043S - 1055) + 0,032S + 2960.

S = 0,140S+ 41 035; (1-0,140)S = 41035 кГ, откуда

S=41035/0,86=47 700 кГ.

Искомое окружное усилие на верхнем барабане

Рб=S-Pn

Pб= 47700-22400=25300 кГ

Мощность двигателя главного привода определится по приведенной выше формуле

N=Pб*vч/75*η

В этой формуле все величины за исключением η известны.

Коэффициент η представляет собой общий коэффициент полезного действия всех передач от электродвигателя до приводного барабана черпаковой цепи. В соответствии с кинематической схемой рамоподъемной лебедки и главного привода величина η может быть определена из следующего выражения:

η=η1*η2*η3*η4*η5*η6

где η1- к. п. д. ременной передачи рамоподъемной лебедки, равный 0,98;

η2- к. п. д. первой зубчатой передачи рамоподъемной лебедки, равный 0,94;

η3-к.п.д. второй зубчатой передачи рамоподъемной лебедки, равный 0,94

η4- к.п.д. ременной передачи главного привода, равный 0,98

η5- к.п.д. первой зубчатой передачи главного привода, равный 0,94

η6- к.п.д. второй зубчатой передачи главного привода, равный 0,94

Следовательно η=0,98*0,94*0,94*0,98*0,94*0,94=0,76

Подставляя значения будем иметь

N=25300*0,33/75*0,76= 107 квт

Фактически на 150-литровой драге Иркутского завода установлен двигатель главного привода мощностью 110 квт. Таким образом, при увеличении скорости черпаковой цепи до 28 черпаков в минуту, т. е. на 27% увеличивать мощность двигателя не потребуется. Аналогичными расчетами переоборудования 150-литровой драги на черпаки 180 л получено N=106 квт.