- Преподавателю

- Технология

- Лабораторные работы для студентов

Лабораторные работы для студентов

| Раздел | Технология |

| Класс | 11 класс |

| Тип | Другие методич. материалы |

| Автор | Салихов С.З. |

| Дата | 24.01.2016 |

| Формат | doc |

| Изображения | Есть |

Министерство образования Пермского края

государственное бюджетное образовательное учреждение

среднего профессионального образования

«КРАЕВОЙ политехнический колледж»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

МДК.02.03 Технология механизированных работ в животноводстве.

Уровень образования: среднее профессиональное. Специальность:110809. Механизация сельского хозяйства.

2014г.

Организация-разработчик: Куединский филиал ГБОУ СПО «Краевой политехнический колледж»

Разработчик:Салихов С.З. преподаватель Куединского филиала ГБОУ СПО «Краевой политехнический колледж»

РАССМОТРЕНА

на заседании ЦМК

от «___»__________ 2014г.

Протокол № ____

___________ Ландышева Н.А.

УТВЕРЖДАЮ

Заведующая учебной частью

_____________ Булыгина Е.П.

«___» ___________ 2014 г.

Содержание

1

Введение

2

Практическая работа № 1 Механизация водоснабжения

3

Практическая работа № 2 Механизация приготовления сочных кормов

4

Практическая работа №3 Машины для измельчения кормов резанием

5

Практическая работа № 4 Машины для дробления кормов

6

Практическая работа № 5 Машины для смешивания и измельчения кормов.

7

Практическая работа № 6 Механизация раздачи кормов и погрузочно- разгрузочных работ на фермах

8

Список использованной литературы

Введение

Основной целью изучения МДК 02.03 Технология механизированных работ в животноводстве является формирование знаний обучающихся об устройстве, принципе работы и технологических регулировках машин и оборудования для механизации производственных процессов в животноводстве и птицеводстве; приобретение практических навыков по разборке, дефектовке, сборке машин, подготовке их к работе, управлению ими, обслуживанию и ремонту. Практические знания и навыки обучающийся - приобретает на производстве в процессе самостоятельного изучения курса в объеме программы.

Прежде чем приступить к изучению машин и оборудования, необходимо изучить правила охраны труда и техники безопасности при работе с машинами и электроустановками в животноводстве и птицеводстве. Важно изучить общее устройство машины путем ознакомления с технологическим процессом, выполняемым данной машиной. Изучение отдельных типов механизмов, рабочих и вспомогательных органов машины и их взаимосвязи позволит понять, как машина выполняет работу по заданному технологическому процессу.

-

Может ли машина или установка причинять вред животным (например,; попадание в желудок животного металлических и других предметов с кормом, приготовленным машиной), как предупредить и исключить такие вредные последствия?

-

Как регулируют основные механизмы машины для получения наилучших результатов работы?

Методические указания написаны в соответствии с программой по МДК 02.03 Технология механизированных работ в животноводстве, для специальности. 110809 - Механизация сельского хозяйства. Обучающийся СПО освоивший МДК 02.03 должен обладать ОК1-ОК10 и ПК 2.1. - ПК 2.4.

Практическая работа № 1

Тема: Механизация водоснабжения.

Цель работы: Ознакомится, с устройством и принципом работы центробежных насосов типа К, КМ, ЭЦВ.

Ход работы:

-

Определить устройство, техническую характеристику и принцип

-

Ознакомится с порядком маркировки насосов.

-

Оформить отчет

Методические указания по выполнению работы.

В сельскохозяйственном водоснабжении широкое распространение получили центробежные насосы. Они просты по конструкции, надежны и удобны в эксплуатации. При заборе воды из поверхностных источников и шахтных колодцев используются центробежные насосы типа К и КМ, а для подъема воды из трубчатых колодцев - типа ЭЦВ.

Насосы консольного типа К и КМ, в которых рабочее колесо насажено на конец вала, изготовляются одноступенчатыми с односторонним всасыванием.

Корпус насоса сборный, с вертикальным разъемом, что позволяет поворачивать нагнетательный патрубок насоса с вместе с корпусом на 90, 180 и 270°. Привод насосов может осуществляться от электродвигателя или двигателя внутреннего сгорания.

Марка насоса

Производи- тельность м³/ч

Величина напора, мПА

Потребляемая мощность, кВт

Допустимая величина всасывания

1,5К-6

6-14

0,14-0,20

1,7

6,0-6,6

2К-6

10-30

0,24-0,345

7,5

2,9-7,0

1,5КМ-6

30-45

0,62-0,745

13

7,7-44,7

2КМ-6

10-30

0,27-0,34

7,5

2,9-7,0

ЭВЦ6-4-190

4-6

0,190

4,5

110

ЭВЦ8-16-85

16

0,85

4

60

Принцип работы центробежных насосов:

При вращении рабочего колеса 2 (рис.1) вода, увлекаясь лопатками, начинает вращать» вместе с колесом и под действием центробежной силы устремляется от центра колеса к его периферии, приобретая при этом кинетическую энергию, которая идет на создание напора. Выходя из колеса, вода поступает в спиральный канал корпуса 3 насоса, а из него - в нагнетательный трубопровод 1. При освобождении каналов колеса от воды в его средней части и во всасывающем трубопроводе 4 создается разрежение.

Под действием атмосферного давления новые порции воды из источника поступают через всасывающую трубу к насосу. Таким образом, при вращении рабочего колеса образуется непрерывный поток жидкости из источника к насосу и через него к потребителям.

Рис.1 Центробежный водяной насос:

а - общий вид насоса с электродвигателем; б - схема насоса;

1- нагнетательный трубопровод; 2 - рабочее колесо; 3 - корпус; 4 -

всасывающий трубопровод.

Порядок маркировки насосов:

Буквы и цифры, составляющие марку насосов консольного типа, означают: первая цифра - диаметр входного патрубка в мм, уменьшенный в 25 раз; К - консольный; М - моноблочный;

последняя цифра - коэффициент быстроходности насоса, уменьшенный в 10 раз.

Например, марка насоса ЗК- 9 расшифровывается: консольный насос с диаметром входного патрубка 75 мм (3 х 25), коэффициент быстроходности рабочего колеса 90 (9 х 10).

Марка насоса типа ЭЦВ, например 6ЭЦВ-4-1,6-65 расшифровывается так, 6 - минимальный диаметр скважины в мм, уменьшенный в 25 раз ( 6 ×25=150 мм),

Э - электропогружной, Ц - центробежный, В - высоконапорный, 4 - число ступеней, 1,6 - производительность в м

З/ч, 65 - напор в метрах.

Центробежные моноблочные электронасосы - одноступенчатые, с односторонним подводом жидкости к рабочему колесу. Предназначены для перекачивания в стационарных условиях чистой воды (кроме морской) с рН = 6

- 9, температурой от 0 до 85 0С и других

жидкостей, сходных с водой по плотности, вязкости, и химической активности, содержащих твердые включения размером до 0,2 мм, объемная концентрация которых не превышает 0,1%.

Материал проточной части - серый чугун.

Насосы применяются в различных отраслях промышленности, в сельском хозяйстве, в системах отопления и водоснабжения городского коммунального хозяйства.

Насосы не предназначены для эксплуатации во взрыво- и пожароопасных производствах и для перекачивания горючих и легковоспламеняющихся жидкостей.

Конструктивное исполнение насосов моноблочное (насосная часть собрана непосредственно на валу специального двигателя ). По сравнению с консольными насосами типа К, электронасосы

типа КМ имеют меньшие габаритные размеры и массу. Уплотнение вала: одинарное сальниковое (С) или одинарное торцовое (5). Одинарное сальниковое уплотнение применяется при перекачивании жидкости температурой до 850С, одинарное торцовое при перекачивании

жидкости температурой до 1050С. Наибольшее допускаемое избыточное давление жидкости на входе в насосы типа КМ - 3,5 атм.

Условное обозначение: КМ 80-50-200а-С, где

-

КМ-тип насоса

-

80-диаметр входного патрубка, мм

-

50- диаметр выходного патрубка, мм

-

200- номинальный диаметр рабочего колеса, мм

-

а- наличие обточки рабочего колеса.

-

С- условное обозначение уплотнения.

Насосы, условные обозначения которых содержат диаметры патрубков, разработаны в соответствии с международным стандартом ISO 2858 и предназначены для замены, снимаемых постепенно с производства, насосов, условные обозначения которых содержат номинальные параметры. Отличительные особенности насосов стандарта ISO - расположение напорного патрубка по оси агрегата и возможность их демонтажа без отсоединения корпуса насоса от трубопроводов, что значительно облегчает разработку и сборку насоса.

Одноступенчатые насосные консольного типа - типа К с приводом от электродвигателя через соединительную муфту, предназначены для подачи

чистой воды и других малоагрессивных жидкостей.

Насос типа К состоит из корпуса 2,(рис.2) крышки 1 корпуса, рабочего колеса

4, узла уплотнения вала и опорной стойки. Крышка корпуса отлита за одно целое с всасывающим

патрубком насоса. Рабочее колесо закрытого типа закреплено на валу 9 насоса с помощью шпонки и гайки 5. У насосов

мощностью до 10 кВт рабочие колеса неразгруженные, а у насосов мощностью

10 кВт и выше разгруженные от осевых усилий. Разгрузка осуществляется через разгрузочные отверстия в заднем диске рабочего колеса и уплотнительный поясок на рабочем колесе со стороны узла

уплотнения. Благодаря разгрузке снижается давление перед узлом уплотнения вала насоса.

рис.2 . Устройство консольного насоса одностороннего всасывания типа К

1 - крышка корпуса; 2 - корпус насоса; 3 - сменные уплотняющие кольца; 4 - рабочее колесо; 5 - гайка; 6 - набивка сальника; 7 - сменная защитная втулка; 8 - крышка сальника; 9 - вал насоса; 10 - опорный кронштейн; 11 - шарикоподшипник.

Для увеличения ресурса работы насоса корпус (только у насосов мощностью 10 кВт и выше) и сменные корпуса (у всех насосов) защищены сменными уплотняющими кольцами 3.Небольшой зазор (0,3- 0,5 мм) между уплотняющим кольцом и уплотнительным пояском рабочего колеса препятствует перетеку перекачиваемой насосом жидкости из области высокого давления в область низкого давления, благодаря чему обеспечивается высокий КПД насоса. Для уплотнения вала насоса применяют мягкий набивной сальник. Для повышения ресурса работы насоса и предотвращения износа вала в зоне узла уплотнения на вал надета сменная защитная втулка 7. Набивка сальника 6 поджимается крышкой сальника 8. Опорная стойка представляет собой опорный кронштейн 10, в котором в шарикоподшипниках 11 установлен вал насоса. Шарикоподшипники закрыты крышками. Смазка шарикоподшипнико консисте

Контрольные вопросы:

-

Насосы какого типа используются при заборе воды из трубчатых колодцев?

-

Чем отличаются насосы типа КМ от насосов типа К?

-

Принцип работы центробежных насосов?

-

Маркировка насосов?

Практическая работа № 2

Тема: Механизация приготовления сочных кормов.

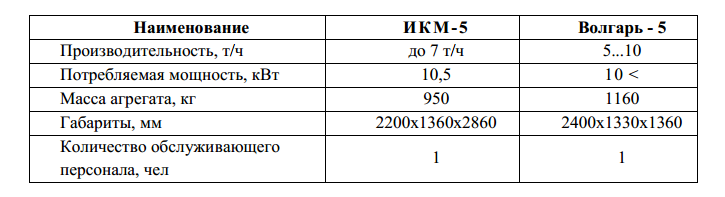

Цель работы: Ознакомится с устройством, и технологическим процессом регулировки машин для приготовления сочных кормов ИКМ - 5 и Волгарь - 5.

Ход работы:

-

Ознакомится с устройством и работой машины ИКМ - 5.

-

Проследить путь движения корнеклубнеплодов на машине и составить еѐ технологическую схему.

-

Ознакомится с устройством и работой измельчителя кормов Волгарь - 5.

4. Проследить путь движения продукта на машине и начертить еѐ технологическую схему.

-

Оформить отчет.

Методические указания по выполнению работы.

Техническая характеристика машин

Измельчитель - камнеуловитель ИКМ - 5 (рис.1) предназначен для мойки и измельчения корнеклубнеплодов и очистки их от камней.

Измельчитель - камнеуловитель ИКМ - 5 состоит из моечной ванны 12 (рис. 1), шнековой мойки 11 , измельчителя 9 и скребкового транспортера- камнеуловителя 2. Ванна и смонтированные на ней агрегаты установлены на общей раме.

Привод рабочих органов осуществляется при помощи трех электродвигателей.

Рабочий процесс отмывания корнеклубнеплодов происходит при их взаимном перетирании во вращающемся потоке воды, который создается крылачом 13, находящемся на валу шнека. При подаче корнеклубнеплодов в ванну камни попадают на крылач и отбрасываются на транспортер 2. Корнеклубнеплоды, находясь во взвешенном состоянии в потоке воды, поступают в шнековую мойку, где дополнительно орошаются водой из гребенки 4, Лопатка выбрасывателя подает их в камеру измельчителя, который имеет верхний диск с двумя горизонтальными ножами и нижний диск с четырьмя вертикальными ножами. Ванну заполняют водой перед началом работы. Избыток, воды удаляется через сливной патрубок на кожухе транспортера для выброса камней. Для мойки картофеля без измельчения снимают с измельчителя деку и верхний диск, а на его место ставят стопор нижнего диска.

Регулировки:

-

Степень отмыва − путем изменения давления и количества поступающей воды в шнек мойки.

2.Степень измельчения - за счет изменения числа оборотов измельчителя и смены ножей.

3. Установка машины на мойку или измельчение - путем включения или выключения измельчителя.

Волгарь - 5 (рис.2) предназначен для равномерного измельчения всех видов сочных и грубых кормов.

Рис. 2 Измельчитель кормов ИКВ-5А «Волгарь-5»

1−шнек; 2−аппарат первичного измельчения; 3−уплотняющий транспортер;

4 − скоба управления; 5, 6 и 7−натяжные звездочки; 8 − подающий транспортер; 9 − натяжное устройство подающего транспортера;

10 − аппарат вторичного измельчения; 11 − измельчитель кормов.

Волгарь - 5 состоит из: корпуса с крышками, подающего и уплотняющего 3 транспортеров, режущего барабана 2, шнека 1, аппарата вторичного измельчения 10 с автоматом отключения, заточного приспособления, механизма 4 управления транспортерами, электродвигателя, электрооборудованием и привода.

Технологический процесс. Подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер, перед измельчением масса уплотняется наклонным транспортером и направляется к режущему барабану, где предварительно измельчается на частицы размером 20-80 мм,

затем, подаѐтся на питающий шнек, направляется в аппарат вторичного измельчения и окончательно измельчается до размера 2.. 10мм. Измельченная масса через окно корпуса выбрасывается на транспортер загрузки, который подает ее в кормораздатчик или другую машину в технологической линии для дальнейшей обработки.

Регулировки (рис.3):

-

Ножевой барабан регулируют установкой противорежущей пластины, соблюдая зазор в противорежуших парах 1...1,5мм.

-

Степень измельчения корма регулируют изменением угла между подвижными ножами вторичного резания и концом витка шнека. Для свиней корм измельчается и перемешивается с помощью аппаратов первичного и вторичного резания. Лезвие первого подвижного ножа устанавливается по отношению отогнутого витка шнека по углом 54°. Для птицы приближают лезвие первого подвижного ножа к отогнутому витку шпека. Для измельчения корма КРС ножи аппарата вторичного резания снимаются.

-

Натяжение ленты транспортеров регулируют перемещением натяжного устройства регулировочными болтами.

Контрольные вопросы.

-

Из каких узлов и механизмов состоит измельчитель - камнеуловитель?

-

Каково устройство и основные технологические регулировки измельчающего аппарата?

-

Как осуществляется технологический процесс отделения камней от корнеклубнеплодов, мойка измельчение корма в ИКМ−5?

Практическая работа №3

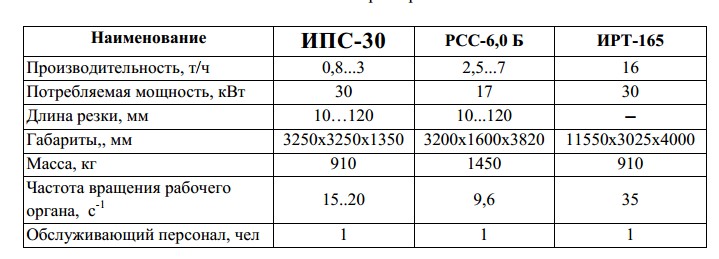

Тема: Машины для измельчения кормов резанием.

Цель работы: Определить устройство, технологический процесс и регулировки машин для измельчения кормов резанием.

Ход работы:

-

.Определите устройство, техническую характеристику и работу машин РСС - 6,0 Б, ИГК - 30, ИРТ-165.

-

.Проследить путь движения кормов на машинах и составить технологические схемы измельчения кормов.

-

.Перечислите методы регулировки машин для измельчения кормов резанием.

-

Оформить отчет.

Методические указания по выполнению работы.

Техническая характеристика машин

Рис. 1 Соломосилосорезка РСС-6,0Б:

1 - рама;2 - дефлектор с поворотным устройством;3 - режущевыбросной аппарат;4 - гребѐнки;5 - прессующие валики;6 - подпрессовывающий транспортер; 7 - подающий транспортѐр.

Соломо силосорезка РСС - 6,0 Б состоит из сварной рамы 1, на которой крепится питатель с приемным транспортером, режущий аппарат 3 с дефлектором 2, заточное устройство, механизм привода и электрооборудование. Питатель (состоит из транспортѐров 6 и 7) служит для уплотнения и подачи массы к режущему аппарату и состоит из горизонтального (приемного) 7 и верхнего наклонного нажимного 6 транспортеров, прессующих валиков 5 и гребенок 4. Уплотняющее устройство состоит из верхнего валика и гребенки, смонтированных на качающейся рамке. Усилия уплотнения создаются четырьмя пружинами, работающими на растяжение. Привод питателя осуществляется от электродвигателя (или ВОМ трактора) через клиноременную передачу, редуктор и сменные шестерни. Режущий аппарат состоит из диска с шестью ножами прямоугольного типа и противорежущей пластины. Ножи устанавливаются на диске под углом к радиусу диска, что обеспечивает резание со скольжением. На диске через 120° закреплены три лопасти, которые служат для выбрасывания и корма из кожуха режущего аппарата через дефлектор. Дефлектор крепится шарнирно к кожуху измельчающего аппарата, что обеспечивает поворот его рукояткой на 360°.

Заточное устройство служит для заточки снятых ножей непосредственно на рабочем месте. Оно установлено со стороны питателя и состоит из суппорта направляющей каретки, наждачного круга и привода.

Технологический процесс. Измельчаемый корм вручную или мобильным кормораздатчиком подается ровным слоем на приемный транспортер. Наклонный транспортер выравнивает, предварительно сжимает и перемещает массу к прессующим валикам. Прессующие валики уплотняют корм и подаю его под ножи, где он режется и далее выбрасывается лопастями и потоком

воздуха по выгрузной трубе и дефлектору в транспортное средство или приемный бункер - накопитель.

Регулировки:

-

Степень измельчения регулируется изменением числа ножей на диске режущего аппарата или скоростью движения питающего транспортера.

-

Зазор в режущей паре регулируется перемещением ножей регулировочным прокладками и болтами. Нормальный зазор равен 0,5... 1 мм.

Измельчитель ИГК -30 (рис.2.) предназначен для измельчения грубых кормов на фермах КРС.

Измельчитель состоит из рамы 9, кожуха 3, отвода 1, приставного стола 7 и рабочего органа с вильчатым питателем.

Рабочий орган − ротор с тремя поясами штифтов, вращающийся в пространстве, охваченном неподвижной декой с двумя поясами штифтов. Ротор закреплен к валу, привод которого осуществляется от электродвигателя или ВОМ трактора.

Технологический процесс. Вилообразные била, укрепленные на валу, в ходе работы проталкивают солому, поступающую в камеру питателя с приставного стола, к лопастям ротора. Лопасти перемещают материал к периферии ротора −зону измельчения, где она размалывается штифтами и выбрасывается по отводной трубе.

Дробилка - измельчитель грубых кормов ИРТ-165 (рис. 3) предназначена для измельчения сена, соломы и других грубых кормов и погрузки их в транспортные средства.

Она имеет раму 3 на ходовой части 7, снабженной тормозным устройством, поворотный загрузочный бункер 6, дробильную камеру с барабаном молоткового типа, расположенным в нижней части бункера на его неподвижном днище, горизонтальный 8 и наклонный 10

транспортеры, подъемный механизм 9 и решетчатый щит 11 бункера. Привод дробилки осуществляется от электродвигателя или вала отбора мощности трактора Т-150К через телескопический вал 1 и мультипликатор 2. Производительность дробилки при измельчении рулонного сена до 16 т/ч при влажности 20%. Качество измельчения регулируют сменой решет.

Технологический процесс.

Грубые корма, подаваемые в загрузочный бункер погрузочными средствами, перемещаются затем лопастями дефлектора к молотковому ротору, подвергаются ударному воздействию последнего о зубья гребѐнки, измельчаются и отбрасываются ими вниз на решето (или деку). При многократных ударах молотков по измельчаемому материалу происходит его дробление на более мелкие фракции, которые, проходя сквозь отверстия решета, поступают сначала на горизонтальный, затем на наклонный транспортѐры и выгружаются в транспортные средства. Степень измельчения регулируют заменой трех решѐт с отверстиями на 20, 50 или 75 мм.

Контрольные вопросы:

-

Какие основные рабочие органы имеет соломосилосорезка?

-

Как регулируется степень измельчения кормов?

-

Какие основные рабочие органы имеет измельчитель кормов?

-

Каковы принципы работы режущих маши?

Практическая работа № 4

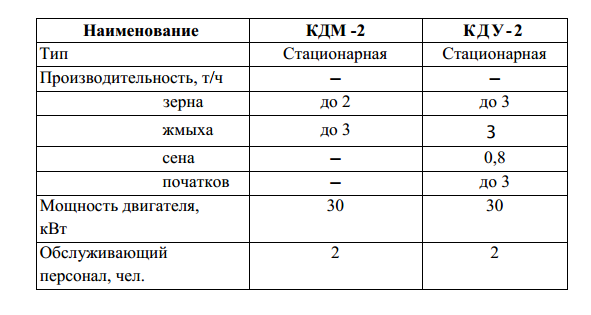

Тема: Машины для дробления кормов.

Цель работы: Определить назначение, устройство и технологический процесс работы дробилок КДУ - 2, КДМ - 2.

Ход работы:

-

Расскажите об устройстве, технические характеристики и работу дробилок кормов.

-

Определить технологический процесс и установку дробилки на переработку различных видов кормов. Начертить технологическую схему дробления кормов.

-

Оформить отчет.

Методические указания по выполнению работы.

Техническая характеристика дробилок кормов

Дробилка кормов КДУ - 2 предназначена для дробления кормов всех видов зерновых кормов, кукурузных початков, жмыха и других видов грубых кормов. Дробилка кормов КДУ - 2состоит из рамы 16, (рис. 1) ножевого барабана 12, дробильного аппарата 1, вентилятора 2, загрузочного ковша 3, циклона 6 со

Дробилка кормов КДУ - 2состоит из рамы 16, (рис. 1) ножевого барабана 12, дробильного аппарата 1, вентилятора 2, загрузочного ковша 3, циклона 6 со

шлюзовым затвором 5 и трубопроводов 7 и 8. Питающее устройство (в виде подающего 14 и подпрессовывающего 17 транспортеров) и ножевой барабан служат для подачи и предварительного измельчения несыпучих кормов.

Рабочий процесс протекает так. Из ковша 8(рис.2) продукт через регулируемое окно поступает на магнитный сепаратор 7 и далее в дробильную камеру. Вентилятор отсасывает измельченный продукт, который через патрубок 16 проходит в нагнетательную трубу и с потоком воздуха поступает в циклон. Здесь он отделяется от воздуха благодаря вращательному движению потока за счет центробежных сил, прижимающих частицы корма к внутренней поверхности циклона. Появляющиеся при этом силы трения гасят энергию движения частиц, которые оседают в циклоне. Через шлюзовой затвор продукт направляется на дальнейшую обработку. Воздух из циклона по трубопроводу поступает обратно в дробильную камеру через патрубок 13. Часть воздуха через фильтр - рукав циклона, удерживающий пылевидные частицы, проходит в атмосферу. При дроблении сена, кукурузных початков и других несыпучих кормов их предварительно измельчают ножевым барабаном. С помощью сменных решѐт с отверстиями диаметром 4, 6, 8 и 10 мм устанавливают дробилку на требуемую степень измельчения продукта.

.

Регулировки дробилки КДУ- 2.

-

.Зазор между ножами барабана регулируют при помощи двух установочных винтов, предварительно ослабив крепления ножа к крестовинам барабана.

-

.Перестановкой планки на противорежущей пластине устраняют зазор между

лентой транспорта и противорежущей пластиной.

-

.Натяжение ремней привода дробильного барабана производят перемещением электродвигателя по салазкам, а натяжение цепей - при помощи натяжных роликов и звездочек.

Молотковая дробилка КДМ - 2 предназначена для дробления зерна и жмыха. На раме 14 (рис. 3) установлены корпус 3 дробильной камеры с дробильным барабаном, вентилятор 4, зерновой ковш - бункер 12, циклон 7 со шлюзовым затвором, электродвигатель 13, трубопроводы 8. Для определения нагрузки

Молотковая дробилка КДМ - 2 предназначена для дробления зерна и жмыха. На раме 14 (рис. 3) установлены корпус 3 дробильной камеры с дробильным барабаном, вентилятор 4, зерновой ковш - бункер 12, циклон 7 со шлюзовым затвором, электродвигатель 13, трубопроводы 8. Для определения нагрузки

26

дробилка снабжена амперметром - индикатором 11. Циклон крепится на подставке. Работает дробилка по следующей технологической схеме:

Зерно из приемного бункера через окно регулировочной заслонки попадает в дробильную камеру, измельчается молотками и противостоящими деками. Дробленый продукт просеивается через сенное решето и отсасывается вентилятором из зарешетного пространства. Вместе с воздухом продукт проходит в циклон, где происходит разделение. Воздух выбрасывается из циклона в возвратный трубопровод, в котором имеется фильтрованный рукав, служащий для отвода части воздуха из замкнутой воздушной системы машины. Это создает необходимый подсос воздуха в дробильную камеру через окно регулировочной заслонки. Отделенный от воздуха продукт из циклона поступает в шлюзовой затвор и лопатками его ротора выгружается через раструб в тару.

Регулировки КДМ - 2

1. Степень измельчения продукта регулируют с помощью сменных решѐт с отверстиями 4, б и 8 мм. 2.Производительность дробилки устанавливают величиной открытия заслонки, контролируется величиной силы тока по амперметру.

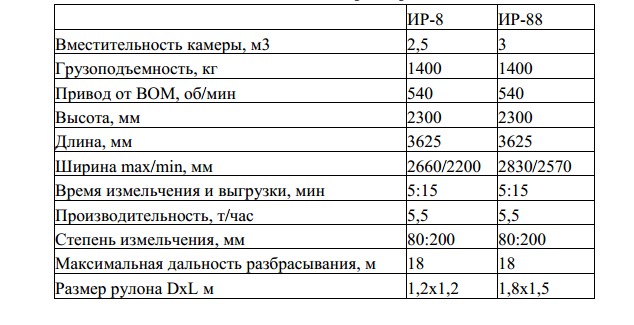

Практическая работа № 5

Тема: Машины для смешивания и измельчения кормов.

Цель работы: Назовите устройство, технологический процесс измельчения и раздачи кормов.

Ход работы:

1. Расскажите об устройстве и работы измельчителя ИР-8.

2.Расскажите об устройстве кормосмесителя-раздатчика «Микс- Макс»

3.Оформить отчет.

Методические указания по выполнению работы.

Назначение и технические характеристики.

Измельчитель ИР-8 предназначен для измельчения грубых кормов (рулонов или тюков соломы и сена), а также сырого и уплотнѐнного материала в рулонах и блоках. Измельчѐнная масса может, как раздаваться в кормушки и на кормовой стол, так и использоваться для приготовления и разбрасывания подстилки для КРС в животноводческих помещениях.

Для самозагрузки рулонами или тюками используется управляемый гидравликой задний откидной приѐмный борт. Машину можно также загружать с помощью фронтального погрузчика.

Основной рабочий орган - барабан-измельчитель, расположенный в передней части камеры, с помощью установленных на нѐм ножей (лезвий), обеспечивает измельчение материала.

Разгрузочное устройство имеет возможность с помощью гидравлики изменять высоту и дальность выброса измельчѐнного материала.

Измельчитель агрегатируется с отечественными тракторами тягового класса 1,4 или с зарубежными тракторами, имеющими мощность двигателя не менее 55 кВт, независимый ВОМ с 540 об/мин. Обслуживает тракторист.

Данное устройство должно быть использовано только дли измельчения и резки сена и соломы. Машина не должна использоваться для измельчения свекольной ботвы или кукурузы.

Попадание в измельчитель камней, металлических предметов и т.д. НЕДОПУСТИМО.

Технические характеристики

«Микс-Макс» - кормосмеситель-раздатчик сбалансированных кормов. Единственная движущаяся часть в «Микс-Максе» обеспечивает как приготовление однородной кормовой смеси, так и ее раздачу. Это позволяет смешивать любые компоненты без привлечения более сложных технических средств. Требования, предъявляемые миксером к мощности трактора, сведены к минимуму, а срок службы значительно увеличен.

Технология смешивания Feed-Flo.

Уникальная система смешивания тщательно соединяет в совершенно однородную смесь различные ингредиенты: грубые и сочные корма, концентраты, жидкие добавки, минеральную подкормку, корнеплоды и т.д.

В качестве перемешивающего устройства в миксерах "Микс-Макс" используется продольный вал с прикрепленными к нему лопастями

(принцип бетономешалки), обеспечивающими перемещение компонентов кормовой смеси как в вертикальном, так и в горизонтальном направлении. Это обеспечивает идеальное смешивание компонентов, включая концентрированные корма. Лопасти вала препятствуют зависанию кормовой смеси и обеспечивают полную разгрузку кормосмесителя при раздаче монокорма.

Стационарные измельчающие ножи.

Прочные ножи из специальной стали измельчают любые волокнистые культуры до физиологически обусловленной длины частиц и обеспечивают максимальную однородность кормосмеси.Ножи у "Микс-Макса" установлены на внутренней поверхности камеры смешивания. Они не чувствительны к попаданию в камеру посторонних предметов, не требуют замены в течение 10- 15 лет, и таким образом, существенно снижают эксплуатационные затраты.

Весовое оборудование. Интуитивно понятная и удобная в обращении программируемая система взвешивания, учитывающая поголовье скота, позволяет регистрировать до 99 рационов, включающих до 24 компонентов каждый. Возможно дистанционное управление.

Конструктивная особенность "Микс-Макса" - расположение тензо- датчиков системы взвешивания над рамой кормового смесителя, что предохраняет их от возможных поломок в условиях российского бездорожья.

Проверенная на практике двойная рама "Микс-Макса" обеспечивает большую жесткость и крепость конструкции, уменьшая нагрузку на смесительную камер у и повышая точность взвешивания.

Высота выгрузки кормосмеси "Микс-Максом" может регулироваться (от уровня пола до 2 м).

Смеситель может быть оснащен различным дополнительным раздаточным оборудованием. Все это позволяет работать с разными типами кормушек.

"Микс-Макс" позволяет закрывать выгрузной люк для добавления дополнительных ингредиентов прямо во время раздачи. Это особенно важно при необходимости снабжать отдельным рационом небольшие группы скота.

При стандартной поставке кормосмеситель оборудован приводимыми в движение гидравликой подъемным выгрузным люком с отбойным валом (для равномерного распределения массы) и раздаточным желобом.

Дополнительные возможности:

Цепной пластинчатый выгрузной конвейер.

При помощи гидравлического привода позволяет менять высоту раздачи корма и раздавать даже в самые труднодоступные кормушки.

Выгрузной люк может быть оборудован как с правой, так и с левой стороны кузова. Буксирная сцепка и вал отбора мощности.

Стандартная комплектация "Микс-Макса" включает в себя систему предохранения от перегрузок (срезной штифт) и сцепку с регулируемым кольцом.

Простое управление. Настраиваемая система управления "Микс-Максом" на основе золотникового гидрораспределителя совместима с любым трактором. Автоматическое смазывание приводной цепи. Использование автоматической масленки (дополнительное оборудование) упрощает

обслуживание приводной цепи и продлевает срок ее экcплуатации.

Редуктор. Система передачи крутящего момента на основе планетарной коробки передач использует всего лишь одну приводную цепь и два подшипника на главном валу, что сводит обслуживание к минимуму.

Простой доступ к механизму обеспечивают двойные двери.

Измельчитель корнеплодов. Устанавливаемый дополнительно в задней части "Микс-Макса" модуль очищает и измельчает корнеплоды.

Контрольные вопросы.

-

Каково назначение и устройство измельчителя ИР-8?

-

Можно ли в измельчителе ИР-8 измельчать свеклу7?

-

Как осуществляется технологический процесс измельчителя ИР-8?

-

Какие корма можно смешивать в смесителе "Микс-Макс"?

-

Какова высота регулировки выгрузки кормосиеси на "Микс-Макс"?

-

В чем особенность технологии смешивания Feed-Fl