- Преподавателю

- Технология

- Альбом микроструктур металлов и сплавов

Альбом микроструктур металлов и сплавов

| Раздел | Технология |

| Класс | - |

| Тип | Конспекты |

| Автор | Борзенкова Л.Н. |

| Дата | 11.06.2015 |

| Формат | docx |

| Изображения | Есть |

Областное бюджетное профессиональное

образовательное учреждение

«Курский электромеханический техникум»

АЛЬБОМ МИКРОСТРУКТУР

МЕТАЛЛОВ И СПЛАВОВ

Составила: Борзенкова Л.Н.,

преподаватель спецдисциплин

Курск 2012

Введение

Применение металлических материалов в технике требует знания их свойств. Изменение свойств металлов и сплавов связано с изменением их состояния, состава и структуры. Эта связь создает возможность улучшения свойств металлов и сплавов посредством корректировки химического состава и выбора внешних воздействий, влияющих на структуру.

Знание структуры позволяет судить о том, как был изготовлен сплав, находится ли он в состоянии равновесия или подвергнут термической или иной обработке, то есть во многих случаях можно определить вид этой обработки и, следовательно, предположить, какими свойствами сплав обладает, что от него следует ожидать и как его практически можно использовать.

Наука, изучающая изменение структуры металлов в связи с изменением химического состава и условий обработки металлов и сплавов, называется металлографией и является одним из составных и важнейших разделов металловедения.

Изучение и знание микроструктур материалов поможет привить обучающимся навыки самостоятельной работы по исследованию металлов и сплавов и обоснованному, правильному их использованию.

1 МИКРОСТРУКТУРЫ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

1.1 Микроструктуры технического железа

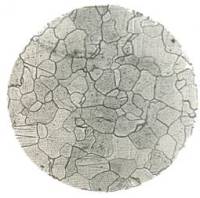

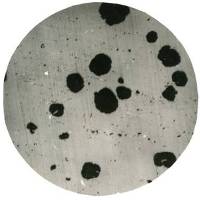

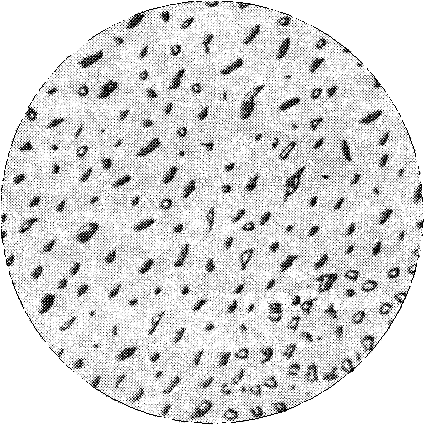

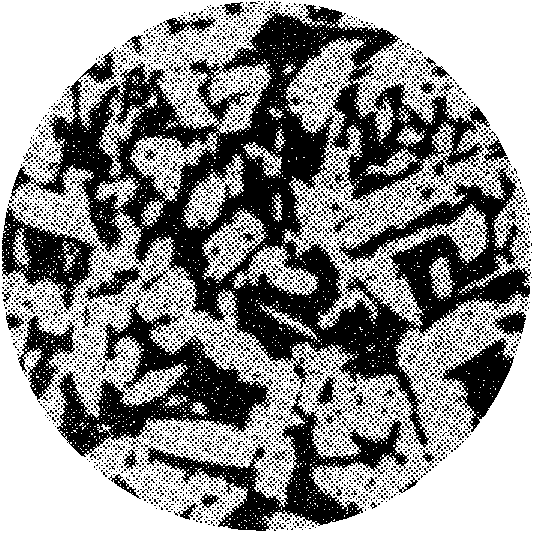

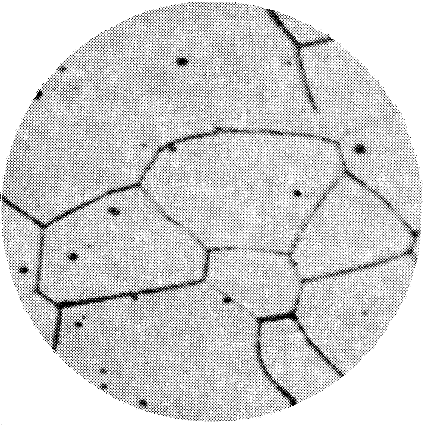

Железоуглеродистые сплавы с содержанием углерода до 0,02% называют техническим железом. До 0,006% - это однофазная структура - феррит (рисунок 1.1а), от 0,006% до 0,02% С сплавы имеют структуру феррита - светлые зерна с выделением по границам прослоек третичного цементита, который практически не выявляется при травлении шлифа (рисунок 1.1б).

а б

а) техническое железо до 0,006% С, феррит;

б) техническое железо от 0,006% до 0,02% С, феррит + цементитIII

Рисунок 1.1 - Микроструктура технического железа (340)

1.2 Микроструктуры углеродистой стали

По содержанию углерода стали делят на: низкоуглеродистые (≤0,25%С) - малопрочные, высокопластичные стали; среднеуглеродистые (0,25…0,7%С) - более прочные и менее пластичные стали и высокоуглеродистые (≥0,7%С) - прочные с упругими свойствами, износостойкие стали.

По структуре в отожженном состоянии стали разделяют на доэвтектоидные, эвтектоидные и заэвтектоидные.

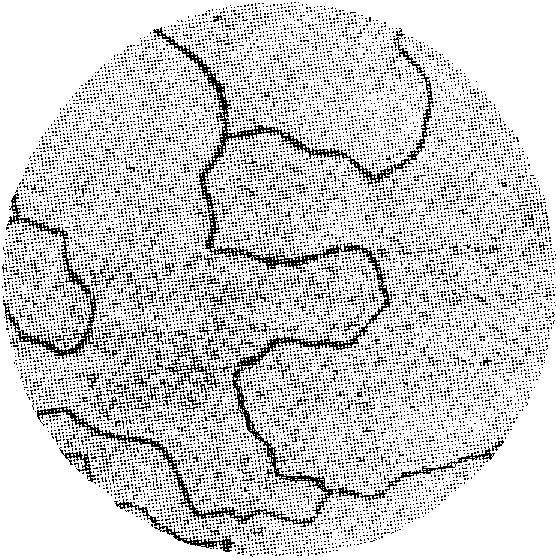

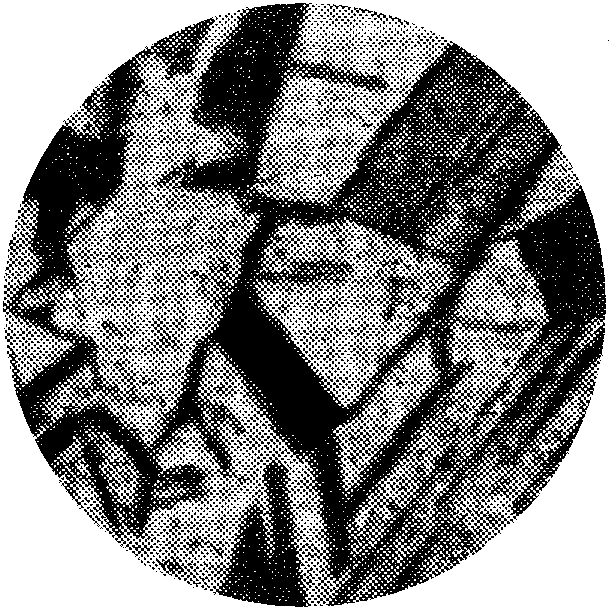

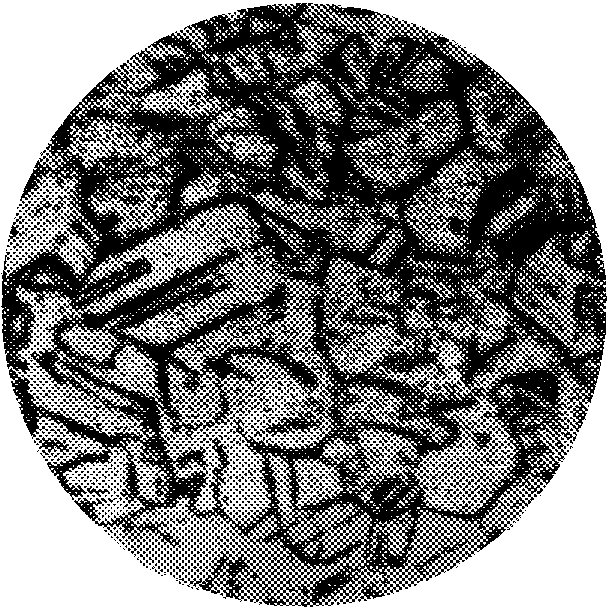

Доэвтектоидные стали содержат от 0,02 до 0,8% С и имеют ферритно-перлитную структуру. На фотографиях микроструктур доэвтектоидной стали - светлые зерна - феррит, а темные участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита (рисунок 1.2, рисунок 1.3, рисунок 1.4).

а б

а) 0,1% C, феррит + перлит; б) 0,2% С, феррит + перлит

Рисунок 1.2 - Микроструктуры низкоуглеродистой доэвтектоидной стали (340)

а б

в г

а) 0,3% C, феррит + перлит; б) 0,4% С, феррит + перлит;

в) 0,5% С, феррит + перлит; г) 0,6% С, феррит + перлит

Рисунок 1.3 - Микроструктуры среднеуглеродистой доэвтектоидной стали (340)

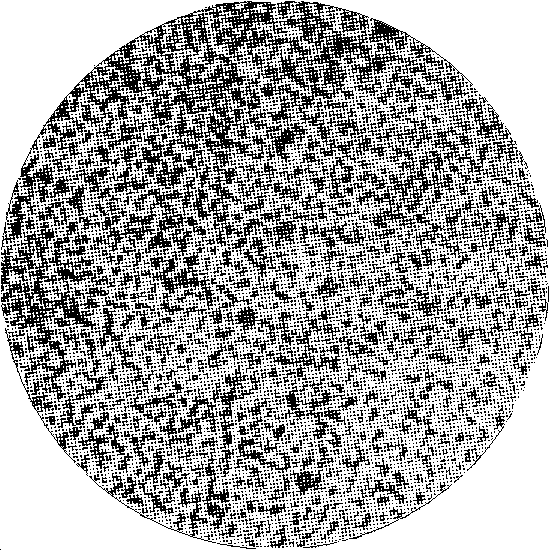

Рисунок 1.4 - Микроструктура высокоуглеродистой доэвтектоидной стали

0,7% С, феррит + перлит (340)

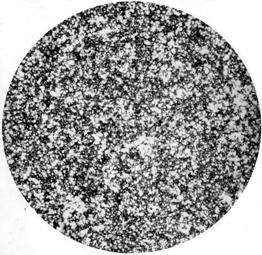

Эвтектоидная сталь содержит 0,8% С и имеет перлитную структуру - эвтектоидную механическую смесь феррита и цементита. Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе.

В литой, горячекатаной и кованой стали присутствует пластинчатый перлит, состоящий из чередующихся пластинок феррита и цементита (рисунок 1.5,а). В отожженной стали присутствует зернистый перлит, где цементит находится в форме зернышек (рисунок 1.5,б).

а б

а) 0,8% С, перлит пластинчатый; б) 0,8% С, перлит зернистый

Рисунок 1.5 - Микроструктуры эвтектоидной стали (340)

При небольших увеличениях микроскопа зерна перлита окрашены в темные тона - серый или серо-бурый и пластинки цементита и феррита в них неразличимы. При средних и больших увеличениях зерна перлита после травления кажутся состоящими из светлых и темных полос. Наличие этих полос объясняется тем, что пластинки феррита растворяются в кислоте быстрее пластинок цементита, вследствие чего получается микрорельеф. Свет, падающий на поверхность микрошлифа, дает тени от выступающих пластинок цементита, отбрасываемые на углубленные, частично растворенные пластинки феррита. При микроскопическом исследовании, для случая большой степени дисперсности частиц, двухфазное строение перлита может и не выявляться. В таких случаях перлит выявляется в виде сплошного темного фона.

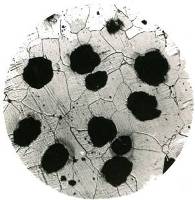

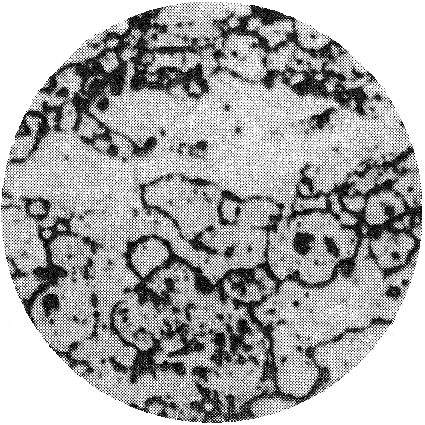

Микроструктура заэвтектоидных сталей (0,8...2,14% С) состоит из перлита и вторичного цементита. Вторичный цементит различим в виде белой сетки, окружающей зерна перлита (рисунок 1.6).

Рисунок 1.6 - Микроструктура заэвтектоидной стали 1,2% С, перлит + цементитII (340)

1.3 Пороки микроструктуры стали

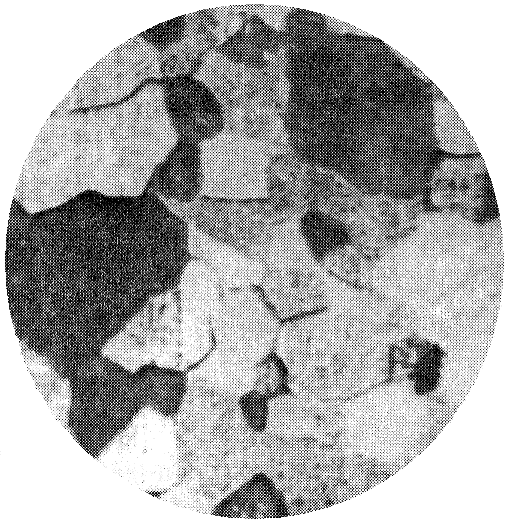

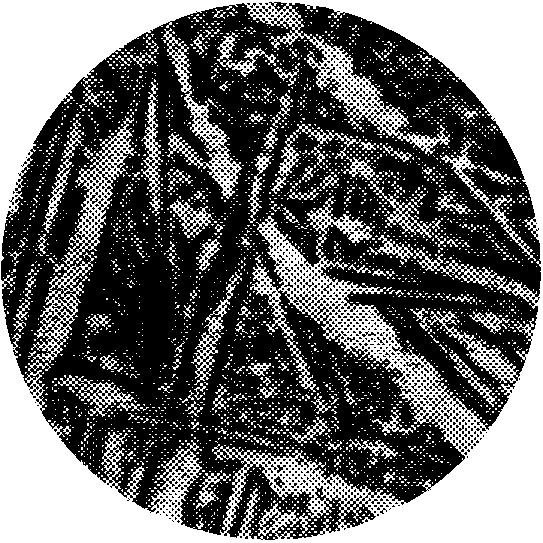

Если при полном отжиге доэвтектоидную сталь сильно перегреть и ускоренно охладить, то образуется характерная видманштеттовая структура (рисунки 1.7а и 1.7б). Из крупных зерен аустенита образуются крупные колонии перлита, а избыточный феррит выделяется в виде белых ориентированных пластин. В сечении шлифа эти пластины представляют собой крупные иглы.

а б

в г

а) видманштеттовая структура доэвтектоидной стали(340);

б) видманштеттовая структура заэвтектоидной стали (340);

в) крупнозернистая структура стали (200);

г) обезуглероживание поверхности стали (200)

Рисунок 1.7 - Пороки микроструктуры стали

Крупнозернистая структура стали это, чаще всего, структурный дефект стальных отливок (рисунок 1.7в), который, как и видманштеттовая структура, исправляется рекристаллизационным отжигом.

Обезуглероживание поверхности стали происходит при проведении термической обработки в нагревательных камерах без защитной атмосферы, в результате чего происходит окисление углерода в поверхностном слое и появление зерен феррита (рисунок 1.7г), - левая сторона фотографии.

1.4 Микроструктуры чугунов

Чугуном называют железоуглеродистые сплавы, содержащие более 2,14% углерода. В практике машиностроения в большинстве случаев используют чугун с содержанием 2,5…4,0% углерода.

В зависимости от состояния углерода чугун подразделяют на белый, половинчатый и серый, цвет излома которых соответственно изменяется от матово-белого до пепельно-серого.

Микроструктура белых чугунов для равновесных условий характеризуется правой частью диаграммы состояния железо-цементит.

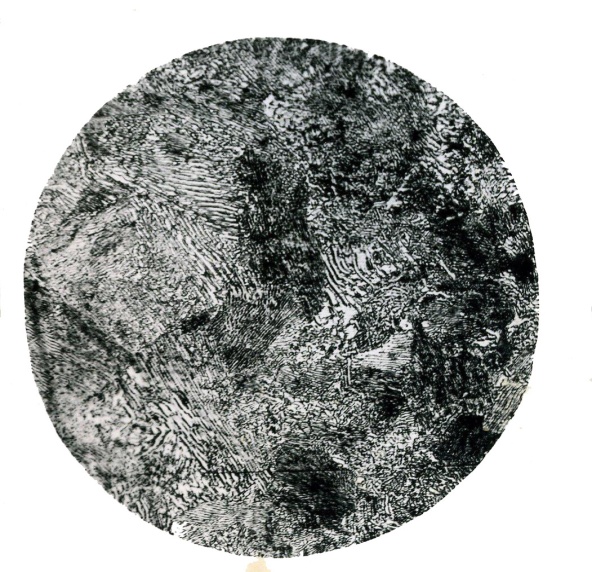

При комнатной температуре в доэвтектических белых чугунах (рисунки 1.8а, 1.8б) находятся три структурные составляющие: перлит (крупные темные зерна), вторичный цементит (белая составляющая), ледебурит перлитный - ячеистая составляющая Л(перлит + цементит), в которой на белом цементитном поле располагаются мелкие темные включения перлита.

Эвтектический белый чугун (рисунок 1.8в) состоит из одной структурной составляющей - ледебурита, который состоит из перлита и цементита первичного.

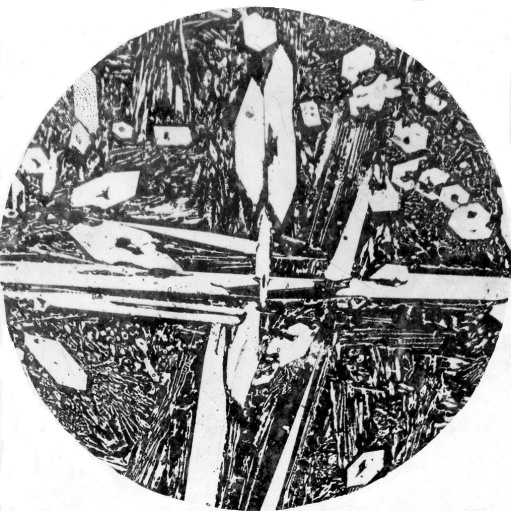

Заэвтектический белый чугун (рисунок 1.8г) содержит две структурные составляющие: первичный цементит в виде крупных белых игл и ледебурит.

а б

в г

а) доэвтектический 2,9% C; б) доэвтектический 3,3% C;

в) эвтектический 4,3% С; г) заэвтектический 5,5% С

Рисунок 1.8 - Микроструктуры белого чугуна (340)

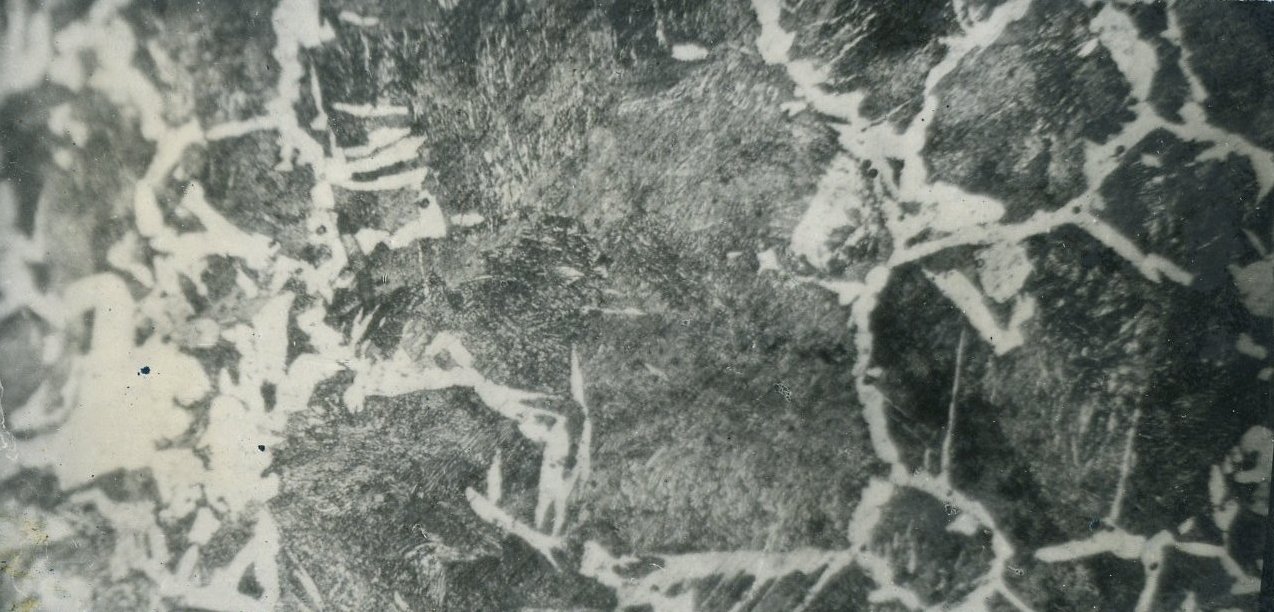

В серых чугунах углерод содержится в виде графита, который наблюдается в виде темных включении на светлом фоне нетравленого шлифа (рисунки 1.9а, 1.9б, 1.9в, 1.9г).

а б

в г

а) серый - графит мелкопластинчатый; б) серый - графит крупнопластинчатый;

в) ковкий - графит хлопьевидный; г) высокопрочный - графит глобулярный

Рисунок 1.9 - Микроструктуры нетравленого чугуна (200)

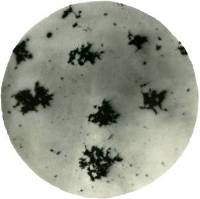

Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие - графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рисунок 1.10а). Он имеет графит пластинчатой формы.

а б в

а) ферритный (200); б) ферритно-перлитный (340); в) перлитный (340)

Рисунок 1.10 - Микроструктуры серого чугуна

Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой, то структура чугуна состоит из графита и перлита - полосчатые зерна. Такой сплав называют серым чугуном на перлитной основе (рисунок 1.10в). Наконец, возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично - с образованием перлита. В этом случае чугун содержит три структуры - графит, феррит и перлит. Такой сплав называют серым чугуном на ферритно-перлитной основе (рисунок 1.10б).

Ковкий чугун получают путем отжига отливок из белого чугуна, в результате чего цементит распадается и графит, называемый углеродом отжига, выделяется в форме компактных хлопьевидных включений с рваными краями.

В зависимости от степени графитизации встречаются два основных типа структур ковкого чугуна: на ферритной и перлитной основах, реже на ферритно-перлитной основе (рисунок 1.11).

а б

а) ферритный; б) ферритно-перлитный

Рисунок 1.11 - Микроструктуры ковкого чугуна (340)

В зависимости от режима отжига структура ковкого чугуна может состоять из зерен феррита и равномерно распределенных хлопьев графита. Излом такого чугуна получается темным, и его называют черносердечным (рисунок 1.11а). Если в области эвтектоидного превращения скорость охлаждения будет выше, то у чугуна возможна структура перлита и графита, такой чугун называют ковким перлитным чугуном, или светлосердечным.

а б

а) ферритный; б) ферритно-перлитный

Рисунок 1.12 - Микроструктуры высокопрочного чугуна (340)

Микроструктура модифицированного магнием (0,02…0,08%) высокопрочного чугуна также как у других графитизированных чугунов может быть ферритной, перлитной и ферритно-перлитной. При модифицировании выделяющийся графит приобретает шаровидную форму, такой графит меньше ослабляет металлическую основу, и механические свойства чугуна улучшаются - повышается его пластичность и увеличивается твердость (рисунок 1.12).

2 МИКРОСТРУКТУРЫ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ

2.1 Микроструктуры легированных сталей

Легированной называют сталь, содержащую специально введенные в нее легирующие элементы с целью изменения строения и свойств. Легирующие элементы могут образовывать с железом твердые растворы - легированный феррит и легированный аустенит, и химические соединения - легированный цементит или специальные карбиды.

а б

в г

а) сталь аустенитного класса ЭИ 718; б) сталь ферритного класса ЭИ 349; в) сталь перлитного класса ШХ15; г) мартенсит стали ШХ15 после большого перегрева

Рисунок 2.1 - Микроструктуры легированных сталей(340)

Легирующие элементы также могут оказывать сильное влияние на полиморфизм железа, изменяя положение критических точек А1, А3, А4, которые определяют температурную область существования α- и γ-железа. Такие элементы как Ni, Мn, Pt и др. расширяют область существования γ-фазы и сужают область существования α-фазы. В этом случае сплавы не испытывают фазовых превращений α↔γ и при всех температурах представляют собой твердый раствор легирующего элемента в γ-железе, т.е. при комнатной температуре имеют структуру аустенита. Они получили название аустенитные (рисунок 2.1а). Элементы Сr, W, Мо, V, Si и т.д. понижают точку А4 и повышают точку A3, расширяя область существования α-фазы. Эти стали имеют однородную структуру феррита и называются ферритными (рисунок 2.1б).

По структуре в условиях равновесия легированные стали можно разделить также на: доэвтектоидные, содержащие в структуре эвтектоид и легированный феррит, эвтектоидные, содержащие эвтектоид и заэвтектоидные, содержащие эвтектоид и вторичные карбиды, выделяющиеся при охлаждении из аустенита. Все эти стали, обычно называют перлитными сталями (рисунки 2.1в и 2.1г).

2.2 Микроструктуры быстрорежущих сталей

Быстрорежущие стали получили свое название за свойства. Вследствие высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Быстрорежущую сталь выплавляют в дуговых или индукционных электропечах и заливают в изложницы. В литом состоянии структура стали Р18 состоит из остаточного аустенита, ледебуритной эвтектики, представляющей собой смесь сложных карбидов скелетообразного вида, и продуктов распада аустенита - сорбита и троостита. Ледебуритная эвтектика придает быстрорежущей стали повышенную хрупкость и создает опасность выкрашивания режущей кромки инструмента при ударах в процессе резания.

Для устранения хрупкости литую быстрорежущую сталь подвергают горячей обработке давлением (прокатке, ковке), в процессе которой крупные карбиды размельчаются, и отжигу. Микроструктура кованой и отожженной быстрорежущей стали состоит из крупных первичных карбидов, более мелких вторичных карбидов и сорбита, представляющего собой феррит и мелкие эвтектические карбиды и занимающего основное поле шлифа (рисунок 2.2а). Сталь с такой структурой хорошо обрабатывается резанием.

а б в

а) сталь Р18 в состоянии поставки;

б) сталь Р18 после закалки;

в) сталь Р18 после закалки и трехкратного отпуска

Рисунок 2.2 - Микроструктуры быстрорежущих сталей (340)

Для повышения твердости и красностойкости режущих инструментов, изготовленных из быстрорежущей стали, их подвергают закалке с высоких температур (1240…1280°С) и трехкратному отпуску при температуре 560...580°С.

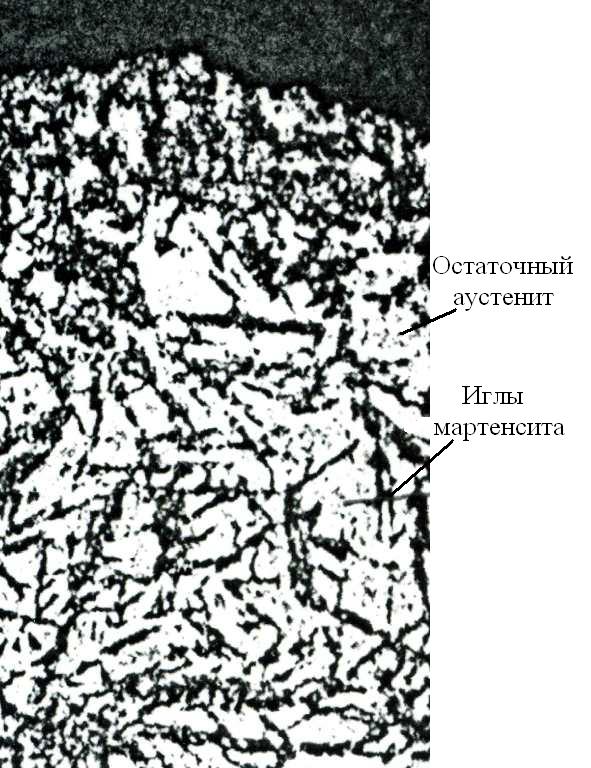

Микроструктура быстрорежущей стали, закаленной с оптимальной температуры, состоит из тонкодисперсного мартенсита, карбидов и остаточного аустенита. Однако травлением выявляются, главным образом, границы бывших зерен аустенита и плохо обнаруживается мартенсит (рисунок 2.2б).

После закалки и трехкратного отпуска структура быстрорежущей стали представляет собой мелкоигольчатый (бесструктурный) мартенсит (темное поле) с равномерно распределенными в нем мелкораздробленными светлыми карбидами (рисунок 2.2в).

2.3 Микроструктуры титана его сплавов

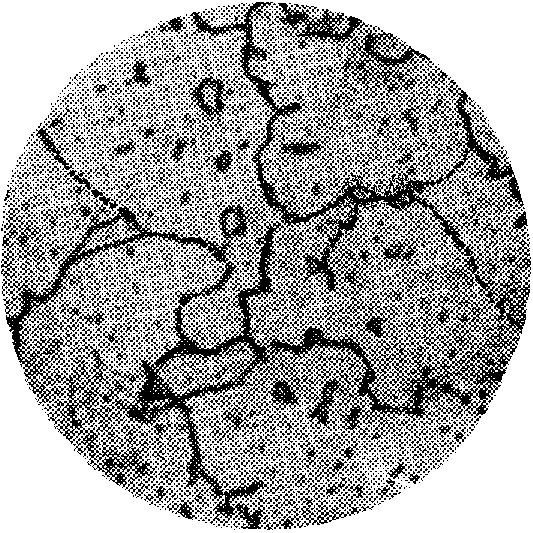

Технический титан ВТ1 и сплавы на основе системы титан - алюминий (ВТ5) относятся к α-сплавам, (рисунок 2.3а). Эти сплавы не упрочняются термической обработкой и их обычно подвергают отжигу. Такой титан имеет предел прочности σв~ 300…1200МПа (30…120кгс/мм2), относительное удлинение δ ~ 4…30%.

а б

а) технический титан и α-сплавы; б) α + β сплавы титана

Рисунок 2.3 - Микроструктуры титана и сплавов после отжига (250)

Светлые зёрна - α-твёрдый раствор легирующих элементов в α-титане, тёмные зёрна - β-твёрдый раствор легирующего элемента в β-титане, α + β сплавы имеют наибольшее промышленное значение (рисунок 2.3б).

Сплавы упрочняются термической обработкой. К ним применяют закалку и старение (рисунок 2.4).

а б

а) после закалки от 910°С; б) после закалки и последующего старения при 500°С.

Рисунок 2.4 - Микроструктуры титанового сплава (ВТ-14) (х500)

Структура - α'-фаза, представляющая собой пересыщенный твёрдый раствор легирующих элементов в α-титане. Она имеет мартенситный характер и представляет собой игольчатую структуру мартенситного типа. У нее искажённая гексагональная решётка, и она обладает более высокой твёрдостью и прочностью, чем стабильная α-фаза.

При различной концентрации легирующих элементов в α + β сплавах возможно образование ряда других фаз после закалки, в частности β-фазы (твёрдый раствор легирующих элементов в β-титане). При большей степени легированности - α'-фаза обозначается α''.

Структура представляет собой α'-фазу и α-фазу (светлое поле). α'-фаза тонкодисперсная, повышающая прочность и твёрдость сплава.

2.4 Микроструктуры алюминия и его сплавов

Алюминий характеризуется малой плотностью (2,7г/см3), высокой пластичностью (δ ~ 40%), низкой прочностью (σв=80МПа) и твёрдостью (НВ25). Обладает высокой тепло- и электропроводностью и коррозионной стойкостью. Постоянные примеси алюминия - Fe, Si, Cu, Zn, Ti ухудшают все эти свойства. На рисунке 2.5 тёмные включения - примеси Al3Fe

Рисунок 2.5 - Микроструктура литого технического алюминия (х200)

Дюралюмины - многокомпонентные сплавы системы Аl-Cu-Mg-Mn. Упрочняются термической обработкой, которая состоит из закалки и естественного старения. В результате такой обработки они получают прочность до 450…500МПа (45…50кгс/мм2), а пластичность практически не меняется. Достоинством дюралюминов является высокая удельная прочность, недостатком - низкая коррозионная стойкость.

Светлое поле у дюралюминия - α-твёрдый раствор меди в алюминии, включения - химическое соединение CuAl2 (рисунок 2.6а).

а б в

а) после отжига; б) после закалки от 530°C;

в) после закалки и искусственного старения при 250°С

Рисунок 2.6 - Микроструктуры дюралюмина (х250)

При нагреве включения CuAl2 (рисунок 2.6б) растворились в алюминии и быстрым охлаждением в воде зафиксирован пересыщенный α-твердый раствор. Видны зёрна пересыщенного α-твёрдого раствора.

На рисунке 2.6в светлое поле - α-твёрдый раствор, включения - химическое соединение CuAl2. Включения химического соединения CuAl2 выделились из α-твердого раствора в процессе искусственного старения.

Ковочные сплавы предназначены для производства деталей ковкой и штамповкой. По химическому составу они близки к дюралюмину, иногда отличаются более высоким содержанием кремния. Сплавы применяются после закалки и искусственного старения.

Светлые участки (рисунок 2.7а) - твёрдый раствор компонентов в алюминии, тонкие линии - включения химического соединения CuAl2, тёмная составляющая - силицид магния Mg2Si - β-фаза.

а б

а) сплав АК 8 до закалки; б) сплав АК 8 после закалки с 510°С

и искусственного старения при 150°С в течение 12 часов

Рисунок 2.7 - Микроструктуры ковочного алюминиевого сплава АК 8 (х250)

Светлые участки (рисунок 2.7б) - алюминиевый твёрдый раствор, внутри зёрен и по границам заметны тёмные включения упрочняющих фаз типа Mg2Si, CuAl2

Силумины - сплавы алюминия с кремнием обладают высокими литейными свойствами. Светлое поле у немодифицированного силумина (рисунок 2.8а) - α-твердый раствор Si в Al, тёмные иглы - включения Si.

а б

а) немодифицированный силумин; б) модифицированный силумин

Рисунок 2.8 - Микроструктуры силумина (х200)

Для повышения механических свойств, путем измельчения структуры, силумины модифицируют солями натрия. Светлое поле модифицированного силумина (рисунок 2.8б) - α-твёрдый раствор кремния и других элементов в алюминии, остальное - мелкозернистая эвтектика (Al - Si) тонкого строения.

Силумин обладает хорошими литейными свойствами, а после модифицирования повышенными механическими свойствами: предел прочности 180МПа (18кгс/мм2) против 140МПа (14кгс/мм2) и δ~ 8% против 3% у немодифицированного.

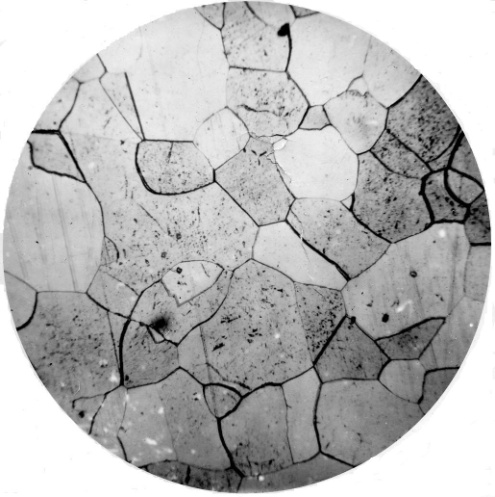

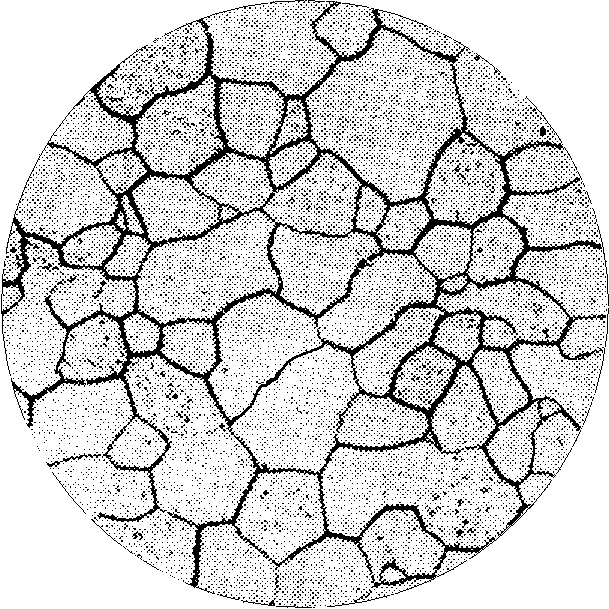

2.5 Микроструктуры меди и ее сплавов

Медь, деформированная и затем отожжённая, имеет зернистую структуру с наличием двойников (рисунок 2.9). Медь характеризуется невысокой прочностью σв=150…250МПа (σв=15…25кгс/мм2) и твёрдостью НВ60, хорошей пластичностью (δ=50%) в горячедеформированном состоянии. Обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью в пресной и морской воде.

Рисунок 2.9 - Микроструктура деформированной и отожжённой меди (х250)

Латуни содержат до 45% цинка. Они характеризуются высокой электропроводностью и теплопроводностью, коррозионной стойкостью, хорошо обрабатываются резанием. По технологическому признаку делятся на деформируемые и литейные. В зависимости от микроструктуры различают однофазные α-латуни (содержат цинка до 39%) и двухфазные α+β-латуни (содержат цинка от 39% до 45%).

а б в

а) однофазная литая латунь;

б) однофазная деформированная и отожженная латунь;

в) двухфазная латунь

Рисунок 2.10 - Микроструктуры латуни (х250)

Микроструктура литой однофазной α-латуни имеет дендритное строение (рисунок 2.10а). Светлые участки - дендриты богатые медью. Тёмные участки - междендритные пространства, обогащённые цинком.

Деформированная и отожженная латунь имеет зернистое строение и характерные полоски двойников (рисунок 2.10б). Вследствие анизотропии они травятся с различной интенсивностью и получают разную окраску.

Светлые зёрна двухфазной латуни представляют собой α-фазу - твёрдый раствор Zn в Cu, с гранецентрированной кристаллической решёткой меди (рисунок 2.10в). Тёмные зерна β-фаза - упорядоченный твердый раствор на базе электронного соединения CuZn с решёткой ОЦК.

Бронзами называются сплавы меди с оловом, алюминием, кремнием и другими элементами, среди которых цинк не является основной добавкой. Бронзы обладают хорошими литейными и антифрикционными свойствами, высокой коррозийной стойкостью в пресной и морской воде, в газовой атмосфере при высоких температурах, имеют достаточно высокую пластичность. Хорошо обрабатываются давлением и резанием.

Литая оловянная бронза имеет дендритное строение. На микроструктуре (рисунок 2.11а) тёмные места - дендриты, более богатые медью, светлые - междуосные пространства более богатые оловом. Структура оловянной бронзы после отжига представляет собой однородные зёрна α-твердого раствора олова в меди - темная составляющая (рисунок 2.11б) и эвтектоид - α+Cu31Sn8 - светлая. Оловянные бронзы обладают высокой коррозионной стойкостью, износостойкостью. Некоторые из них имеют пружинящие свойства, антифрикционные свойства, обрабатываются резанием, поддаются пайке и сварке. Пластичность бронз растет до содержания олова 5%, а затем снижается, а твёрдость и прочность растёт постоянно.

а б

а) оловянная бронза литая (5%Sn); б) оловянная бронза после отжига (10%Sn)

Рисунок 2.11 - Микроструктуры оловянной бронзы (х340)

Алюминиевые бронзы обладают достаточно высокими механическими свойствами и коррозийной стойкостью. Упрочняются закалкой и старением. Твердость (НВ), прочность (σв) и пластичность растут по мере увеличения содержания алюминия. Пластичность достигает максимума при 5% Al ,затем быстро снижается. Поэтому из двухфазных бронз применяют бронзы, содержащие не более 11% Al. Микроструктура однофазных бронз с различным содержанием алюминия и в том и другом случае представляет собой зерна α-твердого раствора алюминия в меди (рисунки 2.12а и 2.12б).

а б

а) БрА5 после деформации и отжига (х230); б) БрА8 после деформации и отжига (х130)

Рисунок 2.12 - Микроструктуры алюминиевых однофазных бронз

При содержании 10% Al и более образуется двухфазная бронза (рисунок 2.13а). Светлые участки - α-фаза, темные - эвтектоид α+γ', (γ'-электронные соединения Cu32Al19).

а б

а) в литом состоянии; б) алюминиевая бронза с 10,2% Al после закалки

Рисунок 2.13 - Микроструктуры алюминиевой двухфазной бронзы (х250)

При нагреве двухфазной бронзы эвтектоид α+γ' превращается в β-твердый раствор (твердый раствор на основе соединения Cu3Al электронного типа), а после охлаждения образуется игольчатая структура подобная структуре мартенсита (рисунок 2.13б).

На рисунке свинцовистой бронзы основной белый фон - медь, тёмные включения - свинец (рисунок 2.14а). Включения свинца располагаются по границам зёрен или заполняют междендритные пространства. Свинец не растворяется полностью в жидкой меди.

Свинцовистые бронзы обладают высокими антифрикционными свойствами и применяются в подшипниках скольжения.

Бериллиевые бронзы применяется в основном после закалки и старения. Они отличаются высокой твердостью, прочностью, упругостью и износостойкостью. Достоинством являются также красивый золотистый цвет и сопротивляемость коррозии.

Светлое поле бериллиевой бронзы α-твердый раствор бериллия в меди (видны границы зерен). На фоне зерен α-твердого раствора видны мелкие твердые включения γ-фазы (CuBe), упрочняющие бронзу при старении (рисунок 2.14б).

а б

а) свинцовистая бронза; б) бериллиевая бронза после закалки и старения

Рисунок 2.14 - Микроструктуры бронз (х250)

2.6 Микроструктуры тугоплавких металлов

Наибольший практический интерес представляют свойства тугоплавких металлов при высоких температурах. Обычно прочность металла при повышенных температурах тем больше, чем выше его температура плавления. Плотность вольфрама 19,3 г/см3, молибдена 10,2 г/см3, температура плавления, соответственно, 3410°С и 2620°С.

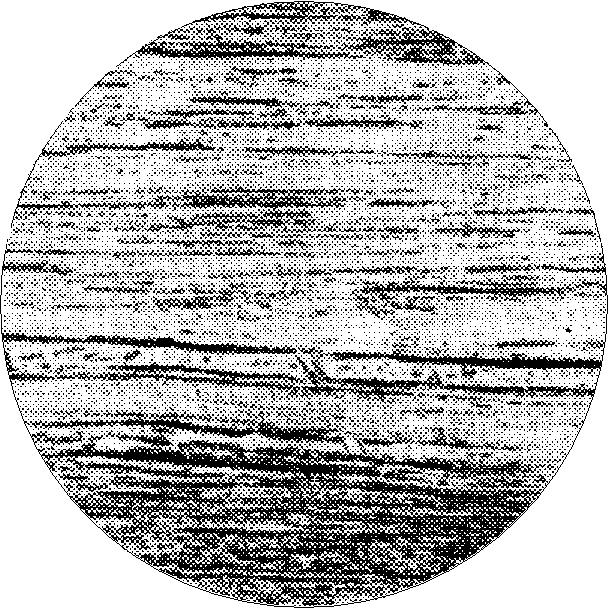

Полуфабрикаты из тугоплавких металлов обычно имеют деформированную волокнистую структуру (рисунок 2.15а). Волокна располагаются вдоль направления прокатки.

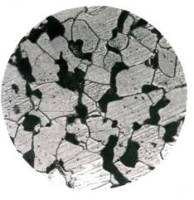

В рекристаллизованном состоянии все тугоплавкие металлы имеют обычную полиэдрическую структуру (рисунок 2.15б и рисунок 2.16).

а б

а) в деформированном состоянии; б) в отожженном (рекристаллизованном) состоянии

Рисунок 2.15 - Микроструктуры молибдена (х200)

Рисунок 2.16 - Микроструктура вольфрама в отожженном (рекристаллизованном) состоянии (х200)

Легирующие элементы вводят в тугоплавкие металлы для повышения жаропрочности. Тугоплавкие металлы кристаллизуются в объемно-центрированной кубической решётке, в которой переход из пластического в хрупкое состояние происходит в сравнительно узком интервале температур. Температура этого перехода зависит от природы и содержания примесей и легирующих элементов, характера предшествующей механической и термической обработки. Вольфрам переходит в хрупкое состояние при температуре ~ 600°С, молибден - при климатических температурах. Благоприятное влияние на пластичность оказывают добавки рения.

2.7 Микроструктуры баббитов

Антифрикционные сплавы - баббиты, применяют для заливки вкладышей подшипников. Они имеют низкий коэффициент трения, обладают хорошей прирабатываемостью, износостойкостью, теплопроводностью, прочной, но относительно вязкой и пластичной основой, удерживающей твердые опорные включения.

По антифрикционным свойствам баббиты превосходят все остальные сплавы, но значительно уступают им по сопротивлению усталости. В связи с этим баббиты применяют только для тонкого (менее 1мм) покрытия рабочей поверхности опоры скольжения.

Наибольшее распространение получили сплавы на оловянной или свинцовой основе. К сплавам на оловянной основе относятся баббиты Б83 (83% Sn, 11% Sb, 6 %Cu) и Б88, на свинцовой основе - Б16 (16% Sn, 16% Sb, 2% Cu), БС6 и БН.

Особую группу образуют более дешевые свинцово-кальциевые баббиты: БКА (0,85…1,15% Ca; 0,6…0,9% Nа) и БК2.

а б в

а) баббит Б83; б) баббит Б16; в) баббит БКА

Рисунок 2.17 - Микроструктуры баббитов (х200)

Наилучшими антифрикционными свойствами обладают оловянные баббиты. У оловянного баббита темное поле - твердый раствор сурьмы (и меди) в олове - мягкая составляющая. Светлые кубики - химическое соединение SnSb, светлые мелкие включения - соединение Cu3Sn (рисунок 2.17а).

Основной фон свинцового баббита - α-твёрдый раствор Sn, Sb и Cu в свинце (мягкая составляющая); крупные светлые включения - твёрдые частицы соединения SnSb, мелкие светлые включения - твёрдые соединения Cu3Sn и Cu2Sb (рисунок 2.17б).

Темное поле кальциевых баббитов - мягкая составляющая α-твердого раствора, представляющего собой раствор Ca и Na в свинце, светлые включения - кристаллы Pb3Ca (рисунок 2.17в).

Мягкая матрица баббитов обеспечивает не только защитную реакцию подшипникового материала на усиление трения и хорошую прирабатываемость, но и особый микрорельеф поверхности, улучшающий снабжение смазочным материалом участков трения, а также теплоотвод с них. Твердые включения, на которые опирается вал, обеспечивают высокую износостойкость подшипников.

3 МИКРОСТРУКТУРЫ ЗАКАЛЕННЫХ СТАЛЕЙ

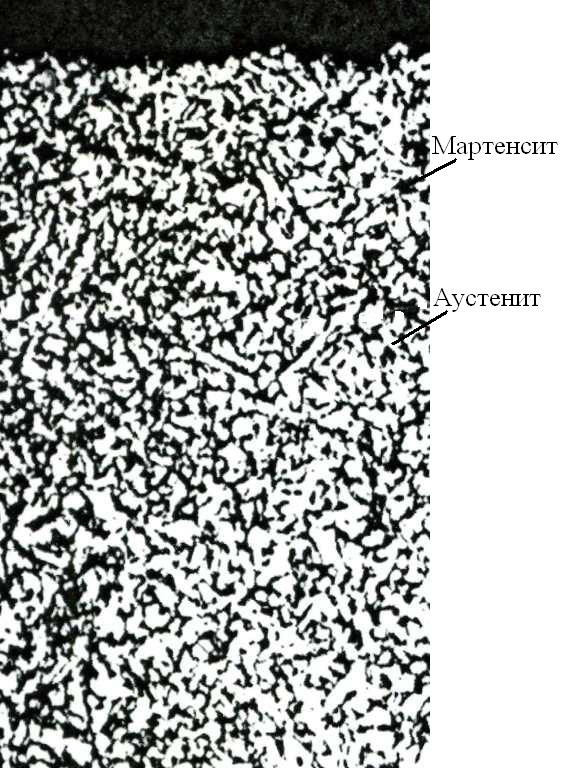

Закалка - наиболее распространенный вид упрочняющей термической обработки. Основной закалочной структурой стали является мартенсит, представляющий собой пересыщенный твердый раствор внедрения углерода в решетке α-железа. Мартенситные кристаллы представляют собой пластины, которые в плоскость шлифа попадают поперечным сечением и наблюдаются под микроскопом как иглы, часто расположенные под углом 60° и 120° друг к другу.

Для доэвтектоидных сталей проводится полная закалка с нагревом стали на 30…50°С выше Ас3, после которой они получают чисто мартенситную структуру и высокую твердость (рисунок 3.1б). При неполной закалке (нагрев выше Ас1,но ниже Ас3)в структуре остается феррит, снижающий твердость стали (рисунок 3.1а). При перегреве стали происходит рост аустенитного зерна, а так как размеры первых пластин мартенсита определяются размерами аустенитного зерна, то все факторы, приводящие к его укрупнению, делают более грубоигольчатым и сам мартенсит (рисунок 3.1в).

а б в

г д е

а) доэвтектоидная сталь, неполная закалка, мартенсит + феррит;

б) доэвтектоидная сталь, полная закалка, мартенсит;

в) доэвтектоидная сталь, перегретая при закалке, мартенсит;

г) эвтектоидная сталь, недогрев при закалке;

д) эвтектоиднай сталь перегретая при закалке, мартенсит;

е) заэвтектоидная сталь, правильная закалка, мартенсит + цементитII

Рисунок 3.1 - Микроструктуры закаленной стали (х340)

Аналогичные явления характерны и для эвтектоидной стали (рисунки 3.1г и 3.1д).

Заэвтектоидные стали подвергают неполной закалке с нагревом на 30…50°С выше Ас1, после которой они получают структуру мартенсита и цементита вторичного (рисунок 3.1е).

4 МИКРОСТРУКТУРЫ ХИМИКО-ТЕРМИЧЕСКИ ОБРАБОТАННЫХ СТАЛЕЙ

Химико-термическая обработка - это процесс изменения химического состава, структуры и свойств поверхности стальных деталей за счет насыщения ее различными химическими элементами. При этом достигается значительное повышение твердости и износостойкости поверхности деталей при сохранении вязкой сердцевины. К видам химико-термической обработки относятся цементация, азотирование, цианирование и другие.

4.1 Микроструктуры цементованных сталей

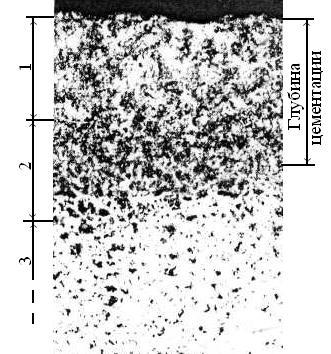

Цементация стали - процесс поверхностного насыщения стали углеродом. Из всех способов химико-термической обработки стали этот процесс наиболее широко используется в машиностроении для получения у деталей и инструмента высокой поверхностной твердости, износоустойчивости и усталостной прочности. Эти свойства достигаются последующей термообработкой (закалкой и низким отпуском) сообщающей поверхностному слою стали структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Цементацию стали выполняют на глубину 0,5…2,0мм, добиваясь содержания углерода в цементованном (поверхностном) слое - 0,8…1,0%. Насыщение стали углеродом проводят в газовой среде или в твердом карбюризаторе (порошке), которые содержат большое количество активного (реагирующего со сталью) углерода. Температура цементации 900…930ºС (иногда до 1000ºС), длительность 6…10 ч, - в зависимости от требуемой глубины цементованного слоя.

Стали для цементации обычно содержат небольшое количество собственного (введенного при выплавке) углерода - до 0,2…0,25%.

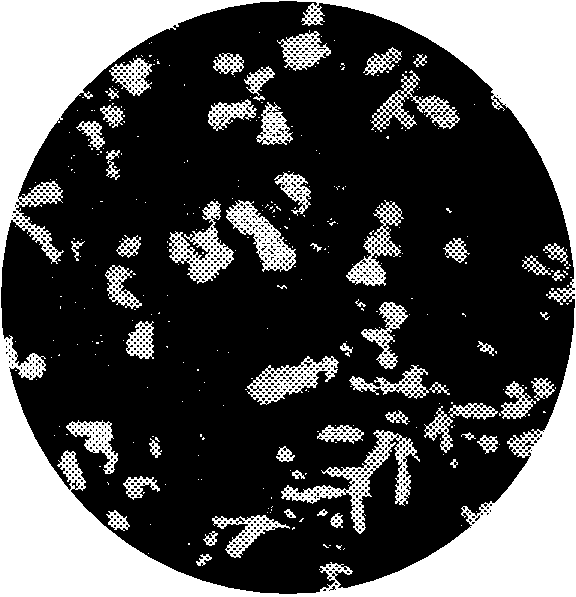

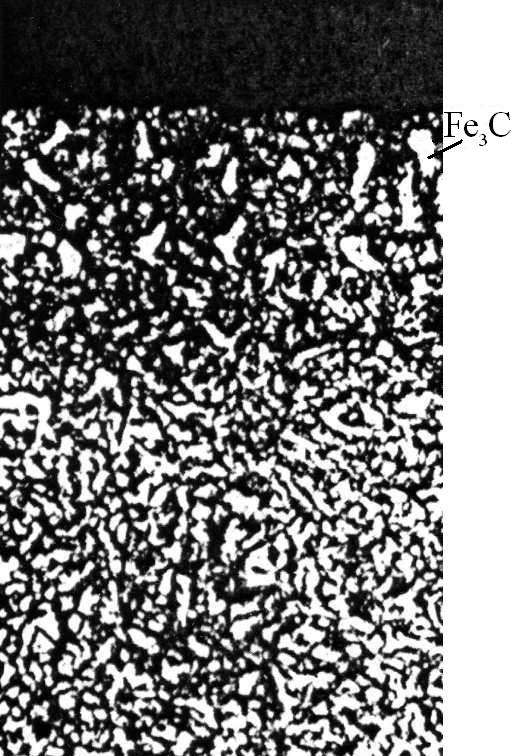

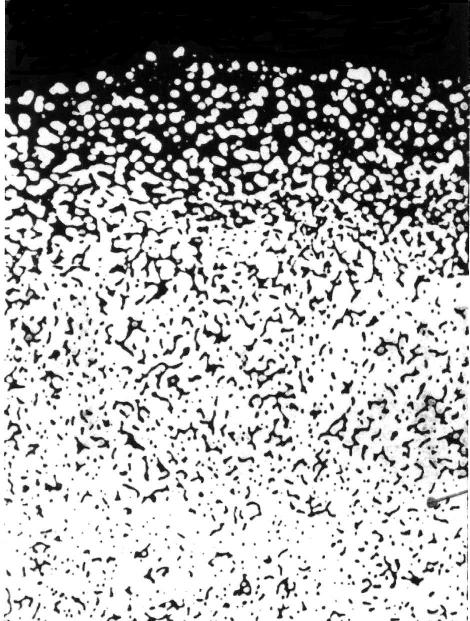

Заэвтектоидная зона Эвтектоидная зона Доэвтектоидная зона

Рисунок 4.1 - Микроструктура цементованного слоя стали 20 после медленного охлаждения от температуры цементации (х340)

Цементованный слой (рисунок 4.1) имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны: заэвтектоидную, состоящую из перлита и вторичного цементита, последний образует оболочку (на шлифе сетку) по бывшему зерну аустенита; эвтектоидную, состоящую из пластинчатого перлита; доэвтектоидную, состоящую из перлита и феррита. Ближе к сердцевине изделия содержание углерода снижается, а, следовательно, в структуре стали уменьшается количество перлита и увеличивается количество феррита.

При добавлении в цементующий газ некоторого количества аммиака (от 3 до 20%) проводят процесс одновременного насыщения стали углеродом и азотом, который носит название нитроцементация. Нитроцементация выполняется при температурах 850…870ºС (вместо 900…930ºС при цементации) и имеет более высокую производительность, так как азот и углерод облегчают взаимную диффузию в решетке железа.

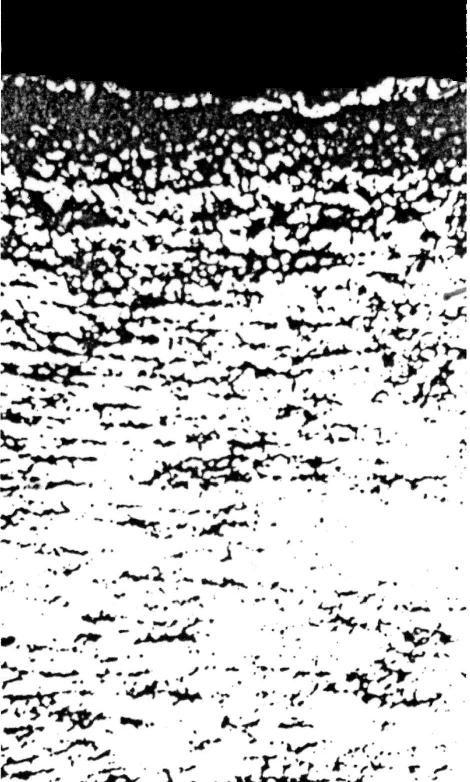

Микроструктуры диффузионных слоев, полученных цементацией и нитроцементацией идентичны (рисунок 4.2). Нитроцементация в газовой среде выгодно отличается еще и тем, что закалка производится непосредственно с нитроцементационного нагрева, так как температуры нитроцементации и закалки для большинства сталей одинаковы.

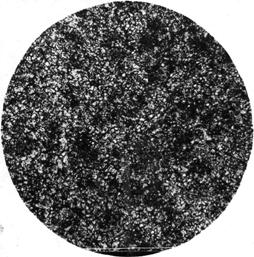

1 - цементованный слой (мелкоигольчатый мартенсит);

2 - переходная зона (тростит с выделениями феррита);

3 - структура сердцевины (феррит с мелкими включениями перлита)

Рисунок 4.2 - Микроструктура стали 15 цементованной на глубину 0,5мм до содержания на поверхности 0,8% С, после закалки и отпуска (400)

При интенсивном науглероживании в структуре цементованного слоя могут появляться избыточные карбиды, которые увеличивают твердость этих слоев (рисунок 4.3).

а б

а) 10%; б) 50%

Рисунок 4.3 - Микроструктуры цементованных слоев стали 18ХГТ с различным содержанием избыточных карбидов (400)

Детали со структурой, представленной на рисунке 4.3а, считаются годными к эксплуатации, так как цементитные включения содержатся в структуре в виде изолированных включений в достаточно вязкой матрице; детали со структурой (рисунок 4.3б) - негодные, так как цементитные включения в виде хрупкой сетки по границам зерен недопустимо снижают ударную вязкость.

Легирующие элементы оказывают влияние на структуру цементуемого слоя, механизм его образования и скорость диффузии углерода. В легированных сталях закалка после цементации при неправильном выборе температуры нагрева может дать в цементованном слое много остаточного аустенита (рисунок 4.4).

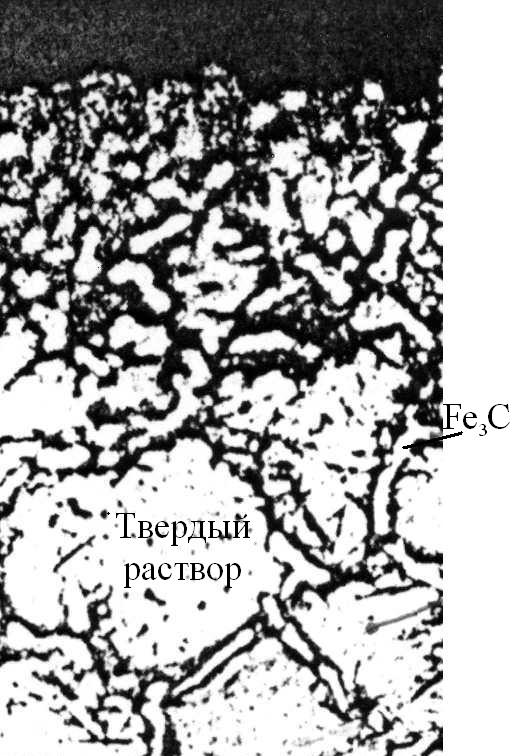

а б

а) с 850ºС - правильно; б) с 920ºС - неправильно

Рисунок 4.4 - Микроструктуры цементованных слоев стали 18 ХГТ, закаленных с различных температур (400)

Небольшое количество остаточного аустенита, представленное на рисунке 4.4а, незначительно снижает твердость цементованного слоя (до НRC58), однако, благодаря пластичности аустенита, благоприятно влияет на ударную вязкость цементованного слоя и считается полезным. Увеличение количества остаточного аустенита в структуре (рисунок 4.4б) приводит к недопустимому снижению твердости, а, следовательно, и износостойкости, поэтому считается недопустимым.

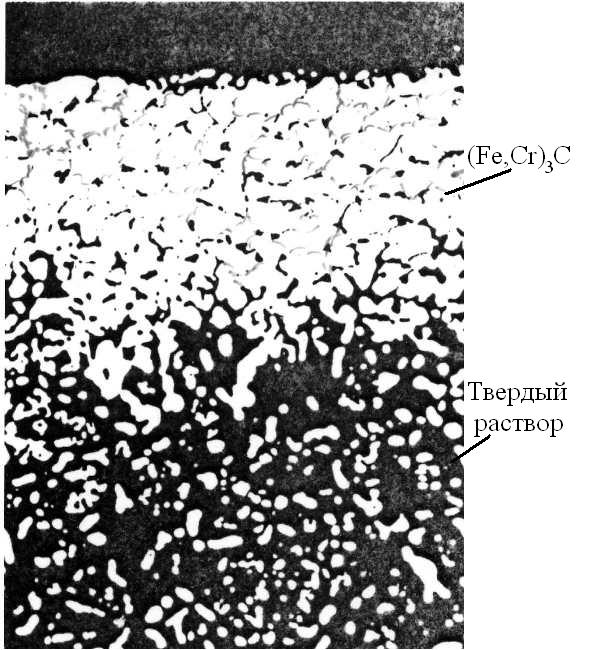

Рисунок 4.5 - Микроструктура цементованного слоя стали 35Х3Г2Ф, содержащего в поверхностной зоне ~ 90% карбидной фазы (легированного цементита) (500)

Цементация стали 35Х3Г2Ф (рисунок 4.5) проводилась в высокоактивном пастообразном карбюризаторе: сажа ДГ- 6 -80%, углекислый барий ВаСО3-20%,пастообразователь - карбометилцеллюлоза КМЦ; температура цементации 900ºС, длительность 8ч. Твердость цементованного слоя ~ НRC85, износостойкость в присутствии абразива (кварцевого песка) более чем в 100 раз превышает износостойкость закаленной стали 45. Структура аналогична структуре спеченных сплавов типа ВК.

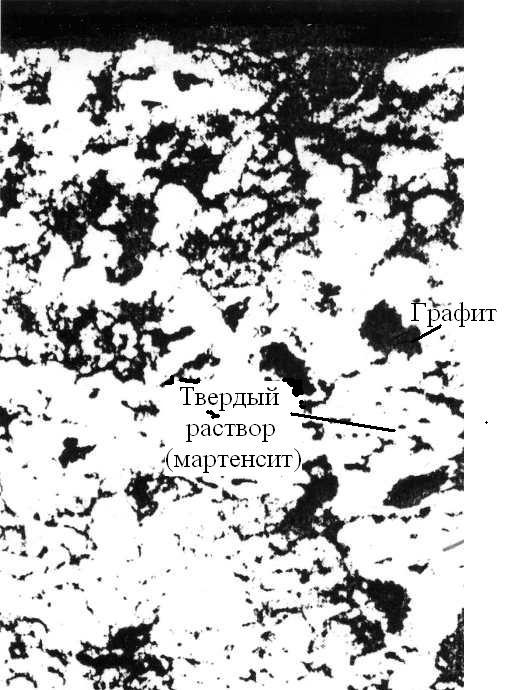

При интенсивном науглероживании (цементации) кремнистых сталей возможно насыщение поверхностных слоев большим количеством графита (графитизация), что придает этим сталям уникальные свойства - сочетание высоких антифрикционных характеристик чугуна и высокой прочности стали. Микроструктура графитизированного слоя на стали представлена на рисунке 4.6.

Рисунок 4.6 - Микроструктура диффузионного графитизированного слоя цементованной стали 55С2 (500)

Цементация стали, приводящая к образованию графита в диффузионных слоях (вместо метастабильного цементита), проводится при повышенных температурах 950…1000ºС в течение 10…12 ч. (слой глубиной ~ 0,5мм) в высокоактивном карбюризаторе, обеспечивающем большое поступление углерода в диффузионный слой.

Графитизированная сталь обладает очень высокой стойкостью против схватывания - выдерживает при трении без смазки нагрузку в 4…5 раз большую без заедания, чем обычная закаленная сталь, так как графит играет роль твердой смазки.

4.2 Микроструктуры азотированных сталей

Азотированием называется процесс поверхностного насыщения стали или чугуна азотом. В настоящее время азотирование широко применяется в промышленности для повышения износостойкости и усталостной прочности деталей из легированных сталей и чугунов (обычно высокопрочных - заменителей сталей).

При азотировании углеродистых сталей на поверхности образуются нитриды железа Fe3N, которые имеют недостаточно высокую твердость и чрезвычайно хрупки. Поэтому такие стали азотируют только для повышения коррозионной стойкости.

Для износостойкого азотирования применяют специальные легированные стали, которые содержат элементы Cr, Mo, Al, V, Ti. В этом случае в азотируемом слое образуются высокодисперсные нитриды этих элементов (VN, Cr2N, Mo2N, AlN и другие), которые придают поверхностному слою высокую твердость.

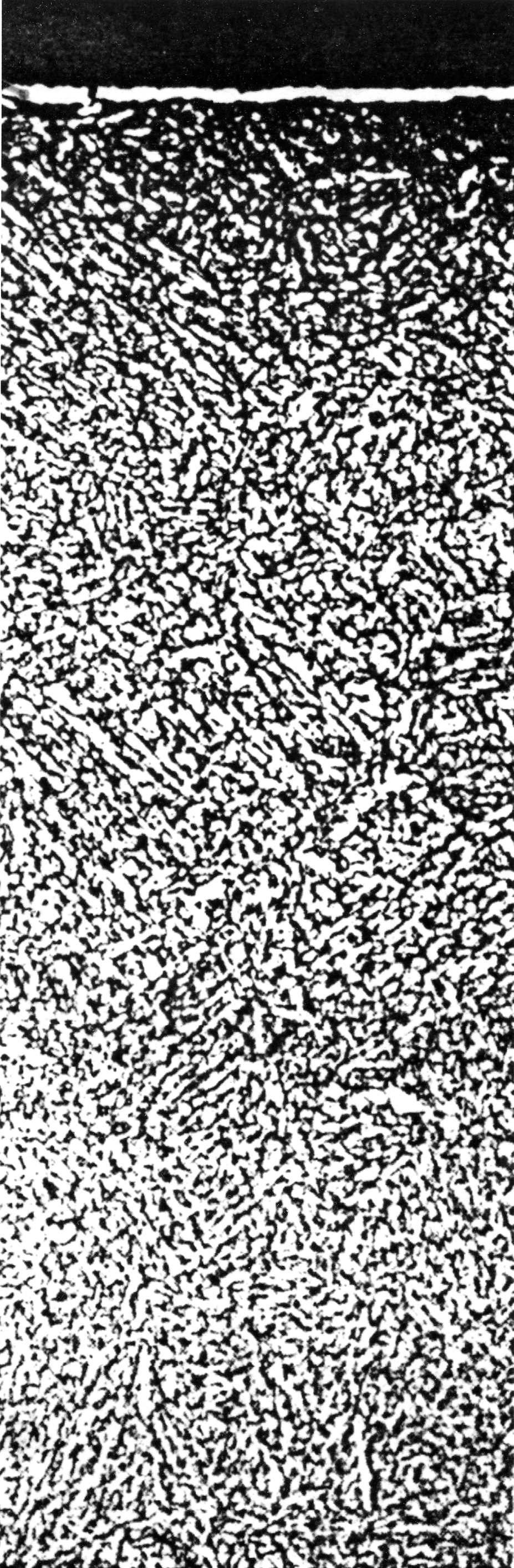

На рисунке 4.7 представлена микроструктура азотированной стали 38ХМЮА. Температура азотирования 520ºС, длительность 30 ч в атмосфере аммиака. В поверхностном слое присутствуют нитриды железа Fe3N, хрома Cr2N, молибдена Mo2N, алюминия AlN. Такой поверхностный слой не поддается травлению и представляет собой светлую полоску, глубже находится сорбитообразная структура.

Рисунок 4.7 - Микроструктура азотированной стали 38ХМЮА (200)

При температурах выше 591ºС происходит аустенизация стали (азотистый аустенит или γ- фаза), при этом значительно снижается интенсивность диффузии азота и азотирование стали, как таковое, прекращается.

4.3 Микроструктуры цианированных сталей

Цианированием называется процесс насыщения поверхности стальных изделий одновременно углеродом и азотом. В зависимости от температур, при которых производится это насыщение, различают высокотемпературное (750…950ºС), среднетемпературное (600…700ºС) и низкотемпературное (500…580ºС) цианирование.

а б в

а) сталь 20; б) сталь 20Х13; в) сталь 09Х15Н8Ю

Рисунок 4.8 - Микроструктуры диффузионных слоев сталей

цианированных при температуре 570ºС в течение 2 часов (500)

Процесс цианирования происходит путем нагрева и выдержки стальных деталей, погруженных в цианизаторы (расплавленные соли), либо в газовых атмосферах, содержащих азот и углерод, или, наконец, в твердых порошкообразных смесях или пастах.

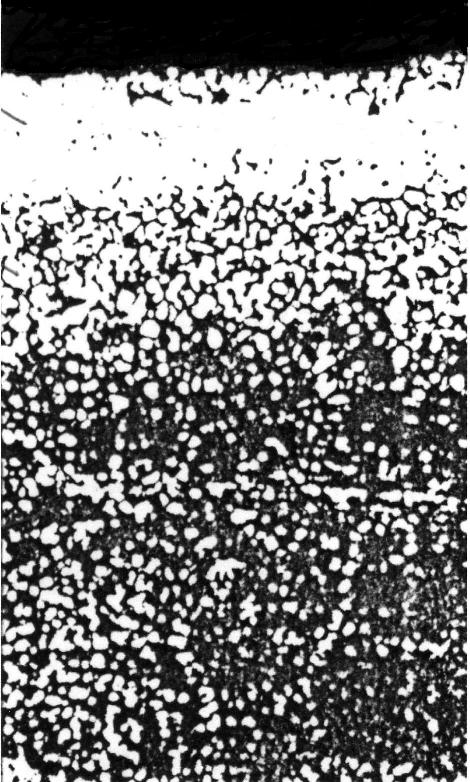

Цианированные слои на всех марках сталей, полученные при температурах до 590ºС, состоят, как правило, из двух зон (также как и азотированные): на поверхности корка глобулярных карбонитридов - светлые включения, по ней - более толстый слой азотистого твердого раствора с включениями карбонитридов (рисунок 4.8). Твердый раствор имеет решетку феррита (α-железа). Твердость карбонитридных включений более 12000 МПа.

Карбонитридные слои на поверхности цианированных деталей под оптическим микроскопом имеют вид сплошных светлых нетравящихся полос, однако при большом увеличении четко различима их кристаллическая структура, имеющая выраженную столбчатую ориентацию (рисунок 4.9).

Рисунок 4.9 - Карбонитридная зона (ε-карбонитрид) на диффузионном слое цианированной стали 20 (12000)

Цианирование по упрочняющему эффекту превосходит как азотирование, поскольку позволяет получать более глубокие диффузионные слои, так и цементацию, поскольку цианированные слои обладают большей твердостью, чем цементованные. Цианирование, также как цементация и азотирование, повышает усталостную прочность деталей.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

-

Гуляев А.П. Металловедение [Текст]: Учебник для втузов. - М.: Металлургия, 1986. - 541 с.

-

Колесов С.Н., Колесов И.С. Материаловедение и технология материалов [Текст]: Учебник для втузов. - М.: Высш. шк., 2004. - 519 с.

-

Лахтин Ю.М., Леонтьева В.П. Материаловедение[Текст]: Учебник для высших технических учебных заведений. - М.: Машиностроение, 1990. - 528 с.

-

Материаловедение [Текст]: Учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; Под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. - 648 с.

СОДЕРЖАНИЕ

Введение

3

1 Микроструктуры железоуглеродистых сплавов

4

1.1

Микроструктуры технического железа

4

1.2

Микроструктуры технического железа

4

1.3

Пороки микроструктуры стали

7

1.4

Микроструктуры чугунов

8

2 Микроструктуры конструкционных и инструментальных материалов

11

2.1

Микроструктуры легированных сталей

11

2.2

Микроструктуры быстрорежущих сталей

12

2.3

Микроструктуры титана его сплавов

13

2.4

Микроструктуры алюминия и его сплавов

14

2.5

Микроструктуры меди и ее сплавов

16

2.6

Микроструктуры тугоплавких металлов

19

2.7

Микроструктуры баббитов

20

3 Микроструктуры закаленных сталей

21

4 Микроструктуры химико-термически обработанных сталей

22

4.1

Микроструктуры цементованных сталей

22

4.2

Микроструктуры азотированных сталей

25

4.3

Микроструктуры цианированных сталей

26

Библиографический список

27