- Преподавателю

- Начальные классы

- Курс лекций по дисциплине технология выполнения слесарных работ

Курс лекций по дисциплине технология выполнения слесарных работ

| Раздел | Начальные классы |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Зюзин А.Н. |

| Дата | 13.01.2015 |

| Формат | doc |

| Изображения | Есть |

1Введение Цель: изучить Взаимосвязь данной дисциплины с другими областями знаний. Роль и место предмета в процессе подготовки специалистов.

2 Основы слесарной обработки.

Цель: изучить Виды слесарных работ. Санитарно-гигиенические условия труда.

Под слесарными работами понимают работы, выполняемые ручным и механизированным слесарным инструментом и завершающие изготовление большинства изделий. Цель слесарных работ - придание обрабатываемой детали заданных чертежом геометрической формы, размеров и шероховатости поверхности. Качество выполняемых слесарных работ зависит от умения и навыков слесаря, применяемого инструмента, приспособлений, оборудования.

Основными слесарными операциями являются: разметка, рубка, правка, рихтовка, гибка, резка, опиливание, распиливание, сверление, зенкерование, зенкование, развертывание, нарезание резьбы, клепка, пайка, лужение, склеивание, притирка, доводка, шабрение, пригонка, припасовка.

При изготовлении деталей слесарным способом основные слесарные операции выполняются в определенной последовательности. Сначала производятся операции по изготовлению или исправлению заготовки (резка, правка, гибка, рубка). Это подготовительные операции. Далее выполняется основная обработка заготовки. В большинстве случаев она заключается в снятии с заготовки лишнего слоя материала (например, опиливание). В результате заготовка приобретает форму, размеры и состояние поверхностей, близкие к указанным на чертеже или совпадающие с ними. Иногда для обработки деталей требуются отделочные операции (шабрение, притирка, доводка), при которых с поверхности детали снимаются очень тонкие слои металла.

При обработке отверстий, уступов, пазов, фасок применяют сверление, зенкерование, зенкование, развертывание, нарезание резьбы, распиливание. В случаях, когда необходимо получить соединение деталей, выполняют клепку, пайку, склеивание.

Особое место занимает разметка, она выполняется обычно в начале слесарных работ.

При определении последовательности обработки учитывают, в каком виде заготовки попадают к слесарю, но надо помнить, что грубая обработка всегда предшествует чистовой.

Одним из важнейших вопросов научной организации труда является обеспечение санитарно-гигиенических условий (воздушная среда, шум и вибрация, освещение, состояние полов, окраска помещений и оборудования, эстетические условия в помещении, личная гигиена, спецодежда).

Воздушная среда характеризуется температурой и влажностью. В теплый период года температура в мастерской должна составлять 19...23 °С, в холодный период - 14... 17 °С, а относительная влажность - 40...60 %. Содержание оксида углерода - менее 0,06 %, содержание пыли - не более 2... 10 мг/м3. С целью поддержания оптимальных параметров воздушной среды в помещении устанавливают вентиляцию, а также периодически проветривают его.

Шум приводит к быстрому утомлению, снижает производительность труда и качество выпускаемых изделий, вредно воздействует на центральную нервную систему, приводит к развитию гипертонической болезни. Особенно опасны высокочастотные шумы (они характерны для агрегатов ударного действия). Допустимый уровень высокочастотных шумов составляет 75...85 дБ, среднечастотных - 85...90, низкочастотных (тихоходные машины) - 90...100 дБ. В помещениях, где шум превышает допустимые нормы, следует работать в противошумных наушниках .

Вибрация (механические колебания) возникает при работе оборудования, движении транспортных средств. У рабочих, постоянно воспринимающих вибрацию, развивается профессиональное заболевание - вибрационная болезнь. Действие вибрации на человека стараются предотвратить или уменьшить. При работе пневматическим инструментом необходимо надевать рукавицы с накладками из мягкого материала и систематически выполнять гимнастику для пальцев и кистей рук. Для уменьшения действия вибрации пользуются мягкой виброгасящей втулкой и мягкой виброгасящей пружинящей накладкой. Например, виброгасящую втулку надевают на пневматическое зубило и закрепляют резиновыми кольцами.

Освещение должно удовлетворять следующим требованиям: достаточная освещенность поверхностей, постоянство освещенности в течение рабочего времени, равномерное распределение яркости в помещении, отсутствие слепящего воздействия.

В помещении используется естественное освещение (в светлое время суток) и искусственное (при недостатке солнечного света). Общее искусственное освещение обеспечивается люминесцентными лампами или лампами накаливания. Кроме общего освещения в большинстве случаев при работе на сверлильных станках и выполнении слесарных операций применяется местное освещение. Оптимальная освещенность должна составлять 800... 1000 лк. При выполнении точных слесарных операций освещенность должна быть значительно выше.

Полы должны удовлетворять следующим требованиям: прочность, малая истираемость, достаточное сопротивление ударам. Они должны быть виброгасящими, не выделять пыли, легко поддаваться чистке, мытью, обладать стойкостью к химическому воздействию кислот, щелочей, эмульсий и минеральных масел. В зависимости от материалов покрытия полы разделяются на теплые и холодные. К теплым полам относятся деревянные, ксилолитовые, покрытые линолеумом и синтетическими материалами. Такие полы рекомендуются для слесарных участков. К холодным полам относятся бетонные, цементные, мозаичные и с мраморной крошкой. В случае применения холодных полов необходимо использовать деревянные решетки для ног.

Цветовое оформление (окраска) помещений и оборудования - один из важнейших элементов эстетичности интерьера. Для потолков, железобетонных перекрытий и металлоконструкций рекомендуется белый и светло-лимонный цвет, для стен и перегородок - белый, светло-зеленый, светло-голубой, светло-желтый, бирюзовый и другие светлые тона. Оборудование рекомендуется окрашивать в желтый, зеленый цвета или их сочетания с выделением отдельных мест: кнопки «Стоп» окрашиваются в красный цвет, «Пуск» - в зеленый или черный, движущиеся части механизмов и электрооборудование - в красный или оранжевый. Основные задачи рациональной окраски - снижение утомления глаз во время работы; повышение безопасности работы; минимальные затраты времени при выполнении работы; повышение общего тонуса работающего путем воздействия на него светопсихологических факторов.

Личная гигиена - меры по сохранению здоровья человека, предупреждению и устранению условий, вредно влияющих на здоровье. Соблюдение правил личной гигиены является важным условием высокопроизводительной работы. После рабочего дня необходимо вымыть тело теплой водой с мылом (принять душ). Перед принятием пищи обязательно мыть руки с мылом, есть надо за чистым столом и из чистой посуды. Следует помнить, что антисанитария является источником инфекционных заболеваний.

Спецодежда должна быть воздухо- и паропроницамой, не стесняющей движений и обеспечивающей защиту работающего от неблагоприятного воздействия окружающей среды. Она должна всегда быть чистой и опрятной.

3 Разметка. Цель: изучить Виды разметки. Основные этапы и назначение разметки;

Сформировать умения по: подготовке поверхностей к разметке, выполнению разметки по шаблонам изделию и чертежам.

Разметкой называется операция по нанесению на поверхность заготовки разметочных линий, определяющих контуры будущей детали. Основной значение разметки заключается в указании границ, до которых надо обрабатывать заготовку. В процессе обработки детали до указанных границ с поверхности заготовки снимается лишний слой металла, который называют припуском.

Обработку по разметке нельзя считать совершенным способом, так как её точность колеблется от 0,2 до 0,5 мм. Кроме того, разметка требует довольно много времени и высококвалифицированного труда, поэтому применяется в единичном производстве.

Разметка является одной из наиболее ответственных операций, поскольку от её качества зависит точность дальнейшей обработки или изготовления деталей. Неправильная разметка может привезти к браку дорогостоящей заготовки.

В зависимости от формы размечаемых заготовок и деталей разметка делится на плоскостную и пространственную.

Плоскостная разметка применяется для герметических построений на плоских поверхностях листовых заготовок. В этом случае разметочные линии наносятся в одной плоскости заготовки. Такой вид разметки широко используется при изготовлении шаблонов, контршаблонов, лекал.

Пространственная разметка - это разметка поверхностей заготовки, расположенных в различных плоскостях и под различными углами, выполняемая от какой-либо исходной поверхности или разметочной линии, выбранной в качестве базы. Базой могут служить обработанные и необработанные поверхности, центры отверстий. Поэтому, приступая к разметке, надо заранее определиться с базами, относительно которых будет производиться разметка.

При пространственной разметке требуется обеспечить форму и размеры каждой поверхности, а также их взаимное расположение. Точность разметки различных поверхностей достигается благодаря тому, что заготовка устанавливается на разметочную плиту и точно ориентируется относительно ее, разметочный инструмент базируется на плоскости плиты и перемещается по ней. Все наносимые им разметочные линии займут требуемое положение по отношению к одной и той же поверхности - плоскости плиты, а значит, будут взаимоувязаны.

Подготовка к разметке

Перед разметкой необходимо:

-

изучить чертеж размечаемой детали (выяснить ее размеры и назначение; наметить план разметки; определить инструмент и приспособления для разметки);

-

подготовить и проверить заготовку (очистить ее стальной щеткой от пыли, грязи, окалины, следов коррозии и т.п., невидимые трещины выявить путем обстукивания молотком па дребезжание, измерить заготовку); все размеры заготовки

должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

-

определить поверхности (базы) заготовки, от которых следует выполнять разметку. Базами могут быть: а) наружные кромки заготовки или обработанные поверхности; б) оси симметрии или центровые линии у симметричных деталей (размеры надо откладывать только от выбранных баз, что повышает точность разметки);

-

подготовить красители и окрасить поверхности заготовки.

Для окрашивания заготовок из черных металлов (сталь,

чугун) используют меловые растворы:

-

мел, разведенный в воде, с добавлением льняного масла (клеящее вещество) + сиккатив (для быстрого высыхания);

-

мел (1 кг), разведенный в воде (8 л) и доведенный до кипения, с добавлением 50 г столярного клея.

Для окрашивания неответственных заготовок применяют сухой кусковой мел, для окрашивания ответственных заготовок - 10% -й раствор медного купороса. На один стакан воды берут три чайные ложки купороса и растворяют его. После испарения воды на поверхности заготовки осаждается слой меди, на который хорошо наносятся разметочные риски.

Спиртовой лак применяют при точной разметке небольших деталей, быстросохнущие лаки и краски - для покрытия поверхностей больших обработанных стальных, чугунных и алюминиевых отливок.

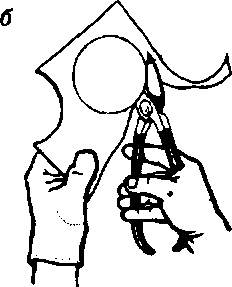

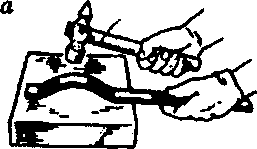

Красители наносят на заготовку с помощью кисточки. Заготовку держат в левой руке в наклонном положении (рис. 3.16) или располагают на верстаке. Тонкий равномерный слой красителя наносят на поверхность перекрестными вертикальными и горизонтальными движениями кисти. Во избежание подтеков раствор набирают только концом кисти в небольшом количестве.

В том случае, если разметочные линии хорошо видны на металле, можно обойтись без окрашивания.

Поскольку при пространственной разметке положение заготовки все время меняется, принято называть горизонтальными те линии, которые занимают при первой установке заготовки горизонтальное положение, вертикальными - вертикальное, а наклонными - наклонное положение по отношению к поверхности разметочной плиты.

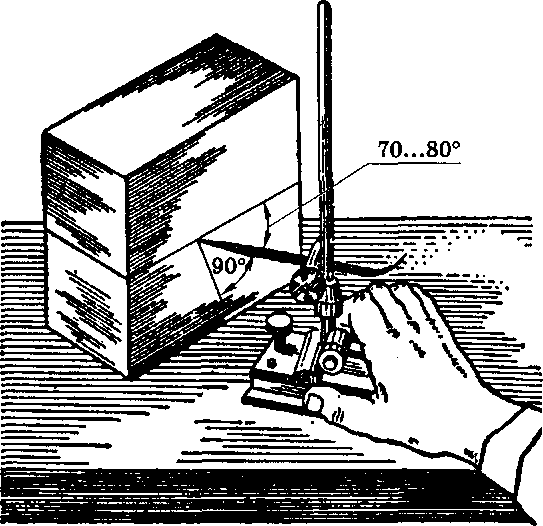

При пространственной разметке горизонтальные линии проводят с помощью штангенрейсмаса или рейсмаса. Необходимый размер на рейсмасе устанавливают по вертикальным линейкам. Рейсмас перемещают основанием по поверхности плиты вдоль заготовки. Чертилкой проводят горизонтальную линию, причем только один раз. Сначала проводят ось симметрии либо центровую линию, затем остальные.

. Нанесение горизонтальной линии

Кроме основных разметочных линий параллельно им на расстоянии 5...7 мм желательно провести цветным карандашом контрольные линии, которые служат для проверки установки заготовки при дальнейшей обработке, а также для обработки в тех случаях, когда линия по каким-то причинам исчезла.

Разметка вертикальных линий может выполняться тремя способами:

-

по разметочному угольнику; этот способ приемлем для разметки заготовок с плоскими поверхностями;

-

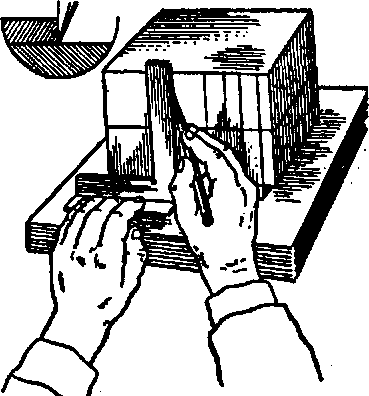

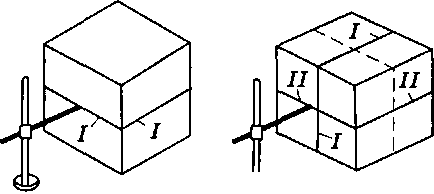

. Разметка вертикальных линий с помощью угольника

штангенрейсмасом или рейсмасом путем поворота (перекантовки) детали на 90°. После разметки горизонтальных линий I заготовку поворачивают на 90° и угольником

Ф

. Разметка вертикальных линий путем перекантовки заготовки на 90°

выверяют ее положение по этим линиям. Затем проводят рейсмасом вертикальные линии II. Детали небольших размеров можно прикреплять к разметочному ящику и перекантовывать вместе с ним

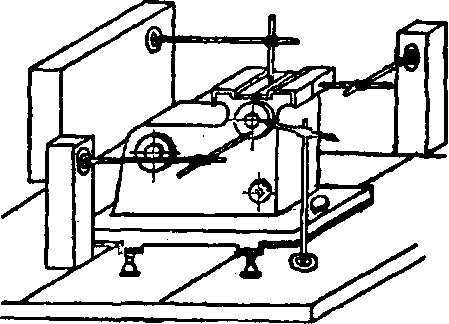

3) с применением дополнительных плоскостей (этот способ применяется для заготовок больших размеров). Разметочный ящик (угольник) устанавливают на разметочную плиту. Рейсмас перемещают основанием по ящикам в вертикальном направлении так, чтобы чертилка касалась размечаемой поверхности.

. Разметка с применением дополнительных плоскостей

Наклонные линии можно размечать следующими способами:

-

путем поворота заготовки на поворотных приспособлениях. Размечаемую заготовку поворачивают так, чтобы наклонная линия заняла горизонтальное положение. Рейсмас перемещают по плите вдоль заготовки, и он размечает наклонную линию;

-

с помощью угломерного инструмента. Здесь используют угломер и его базирование одной стороной выполняют по разметочной плите;

-

путем геометрических построений - по координатам

Способы проведения дуг и окружностей такие же, как и при плоскостной разметке. Для нанесения круговых линий на поверхности, лежащие в разных плоскостях, рекомендуется применять универсальный штангенциркуль конструкции С.В. Ласточкина

Для разметки окружностей вокруг отверстий в отверстие заготовки вставляют деревянную планку или планку со свинцовой пластиной. Затем находят центр окружности, который накернивают на этой планке, а из центра с помощью разметочного циркуля прочерчивают окружность заданного радиуса. При разметке отверстий обычно наносят две окружности. Вторая из них, так называемая контрольная, несколько большего радиуса, чем основная. Основную окружность накернивают достаточно часто, а на контрольной керны ставят обычно в точках пересечения с осями.

Разметку цилиндрических деталей выполняют на плите с применением одной или двух призм Вначале поверхность заготовки покрывают раствором медного купороса. Затем находят центр на торце с помощью центроискателя, устанавливают заготовку на призму и проверяют ее горизонтальность. С помощью рейсмаса наносят на торец горизонтальную линию, проходящую через центр; поворачивают заготовку на 90° и проверяют вертикальность прочерченной линии по угольнику. Проводят на торце следующую линию.

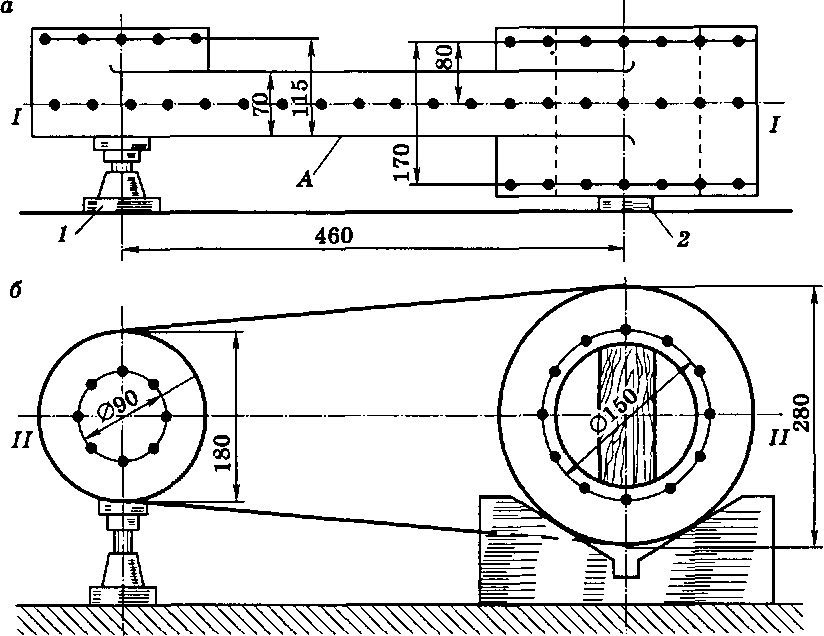

Рассмотрим пространственную разметку на примере шатуна. За базы примем плоскость А, которая не подвергается обработке, и ось симметрии II-II. В первом положении устанавливаем шатун на домкратик 1 и подкладку 2 так, чтобы поверхность А была параллельна плите. Циркулем делим толщину тела шатуна (70 мм) пополам и через полученную точку рейсмасом проводим по периметру центровую риску I- I, от которой откладываем вверх 80 мм и вниз 90 мм. Рейсмасом проводим линии вокруг обеих ступиц.

. Разметка шатуна: 1 - домкратик; 2 - подкладка

Шаблон

. Разметка по шаблонуПеред тем как перекантовать шатун, в отлитое отверстие большой ступицы забиваем деревянную планку. В положении, показанном на рис. шатун устанавливаем так,

чтобы плоскость А занимала вертикальное положение. Принимая за базу наружную поверхность большой ступицы, находим циркулем ее центр, накерниваем его и проводим окружность диаметром 150 мм. На малой ступице делим диаметр головки (180 мм) пополам для нахождения второго центра. С помощью домкратика устанавливаем шатун так, чтобы оба центра ступиц лежали на одном расстоянии от плоскости разметочной плиты, и с помощью рейсмаса проводим осевую линию II-II. На ней откладываем центр большой ступицы (размер 460 мм) и накерниваем центр малой ступицы. Из этого центра описываем окружность диаметром 90 мм, а затем с помощью угольника проводим вертикальные осевые линии. Для проверки точности разметки отверстий проводим контрольные окружности. После выполнения разметки накерниваем разметочные и центровые линии.

При разметке крупных деталей выгодно применять разметку по шаблону (рис. 3.48), которая не требует никаких вычислений и геометрических построений. Для каждой поверхности изготавливают шаблон требуемой формы. Для ориентирования на заготовке он имеет центровые линии и вырезы на их концах. На заготовку наносят также центровые линии, прикладывают шаблон так, чтобы они совпали, и обводят чертилкой контур шаблона.

Вместо шаблона разметку можно выполнять по готовому изделию. Применяется также разметка «по месту». Самостоятельная работа: Брак при разметке способы его устранения.

4 Инструмент и приспособления применяемые при разметке. Цель изучить: - Перечень инструментов и приспособлений применяемых при плоскостной разметке; - Перечень инструментов и приспособлений применяемых при пространственной разметке;

Приспособления для плоскостной разметки

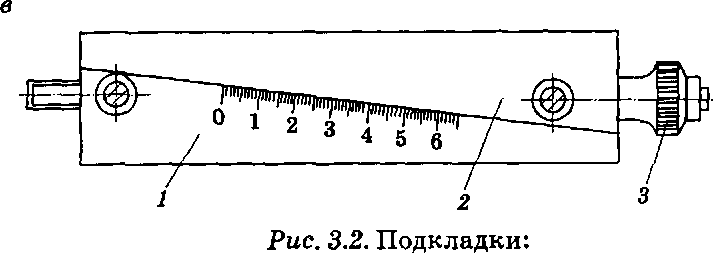

Для плоскостной разметки используют следующие приспособления: разметочные плиты, подкладки, поворотные приспособления, домкраты.

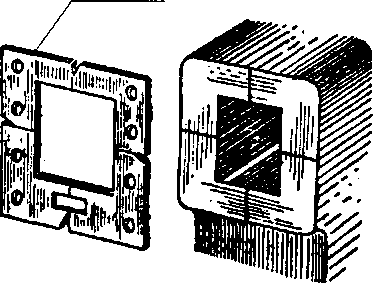

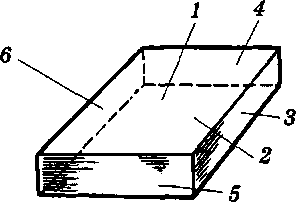

На разметочной плите устанавливают размечаемые заготовки и располагают необходимые приспособления и инструмент. Верхняя часть плиты обработана шабрением. Большие плиты могут иметь продольные и поперечные канавки, образующие равные квадраты размерами 200 х 200 или 250 х 250 мм. Малые плиты устанавливают на верстаки, столы или чугунные тумбы, а большие - на кирпичный фундамент. Рабочая поверхность плиты должна располагаться на высоте 800...900 мм от пола и быть строго горизонтальной, сухой и чистой. После использования ее покрывают тонким слоем масла, защищающим от коррозии, а затем кладут деревянный щит. Необработанные заготовки устанавливают на плиту в специальных приспособлениях. Плиты размещают в наиболее освещенной части помещения и с дополнительным освещением.

. Разметочные плиты: а - на тумбах; б - на фундаменте

а - плоские; б - призматические; в - клиновые (1 - нижний клин со шкалой; 2 - верхний клин; 3 - винт)

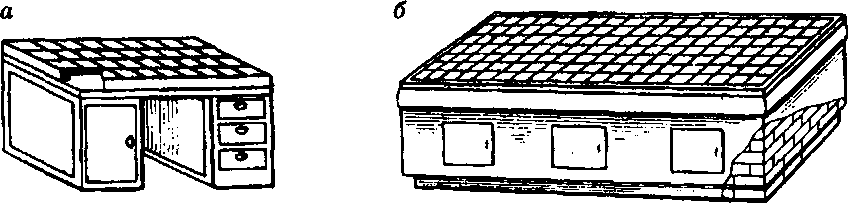

Подкладки предназначены для правильной установки заготовок при разметке, а также для предохранения разметочной плиты от повреждений. Конструкция подкладок определяется формой заготовки, а также ее назначением.

Клиновые подкладки имеют два соединенных клина 1 и 2. Размечаемую заготовку устанавливают на верхней поверхности клина 2. Подъем и опускание заготовки производят вращением винта 3. На боковой поверхности нижнего клина 1 нанесена шкала, позволяющая контролировать и регулировать его высоту. Перемещение клина на одно деление равно 0,1 мм.

Кроме подкладок и клиньев при разметке используют поворотные и делительные приспособления, а также домкратики.

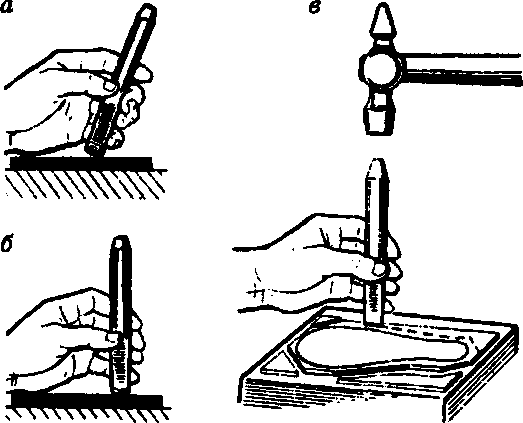

Инструмент для плоскостной разметки

Для выполнения плоскостной разметки используют чертилки, линейки, угольники, разметочные циркули, штангенциркуль ШЦ-П, кернеры, центроискатели, молотки, угломеры и транспортиры.

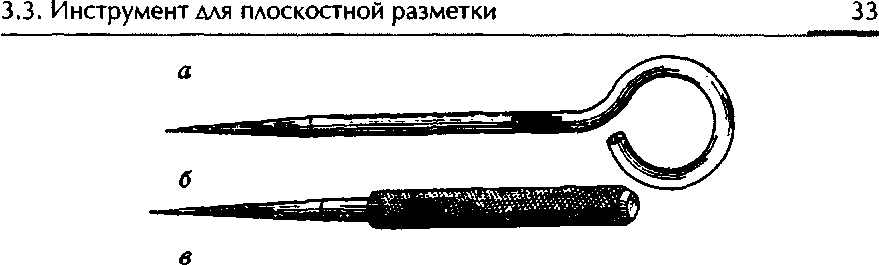

Чертилки предназначены для нанесения разметочных линий на заготовку. Они представляют собой стальные заостренные стержни (угол заточки 15...200) из углеродистой инструментальной стали марки У10 или У12. Чертилки бывают проволочные (круглые), двусторонние, точечные, плоские.

Проволочная чертилка представляет собой стальной цилиндрический стержень диаметром 4...5 мм и длиной 150...200 мм. Один конец имеет закругление в виде кольца диаметром 25...30 мм, а второй остро заточен и закален (рабочая часть).

Точечная чертилка имеет одну рабочую часть, а вторая часть утолщенная с накаткой в виде рукоятки.

Двусторонняя чертилка (с отогнутом концом) (рис. 3.3, в) представляет собой также стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90°. Средняя часть утолщенная с накаткой (для удобства пользования). Такие чертилки применяют для разметки в труднодоступных местах.

Плоская чертилка имеет плоское сечение с заостренным концом.

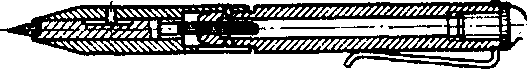

В последнее время широко применяются чертилки со вставными иглами по типу часовых отверто или карандаша с убирающимся острием.

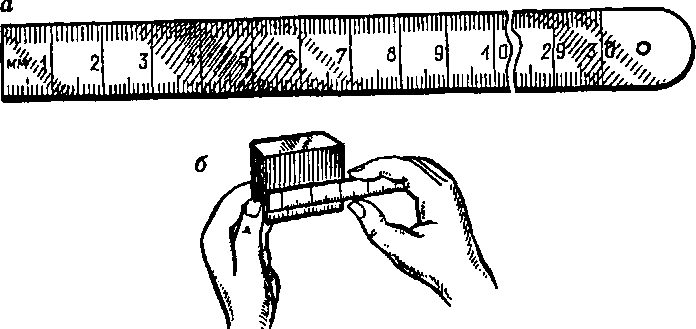

Линейки служат для нанесения прямых линий. Это металлические линейки с миллиметровой шкалой

. Чертилки: а - со вставными иглами (1 - игла; 2 - корпус; 3 - запасные иглы; 4 - пробка); б - с убирающимся острием (карманная)

. Линейка: а - конструкция; б - измерение

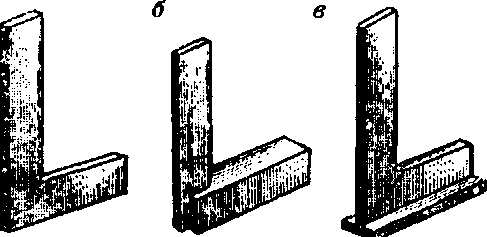

Угольники применяют для разметки перпендикулярных линий. При этом используют плоские слесарные угольники, угольники с широким основанием и Т-образные.

. Угольники: а - плоский слесарный; б - с широким основанием; в - Т-образный

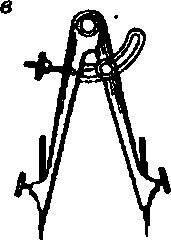

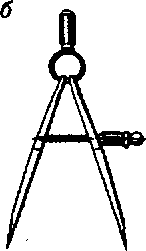

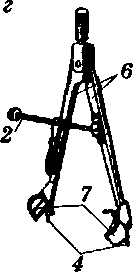

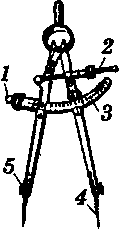

Разметочные циркули используют для разметки окружностей и дуг, для деления отрезков, окружностей и геометрических построений. Циркулями пользуются и для переноса размеров с масштабных линеек на заготовку. Разметочные циркули бывают: простые - с дугой, пружинные; со вставными рабочими иглами двумя оптическими линзами на ножках циркуля (циркуль Новикова). Циркуль Новикова имеет микрометрический винт 2 для точной установки размера, две ножки 6, закаленные иглы 4 и две оптические линзы 7 с пятикратным увеличением.

Для повышения точности разметки широко используют штангенциркуль ШЦ-П (рис. 3.8), который, кроме того, позволяет вычерчивать окружности большого диаметра.

. Разметочные циркули: а - простой; б - пружинный; в - со вставными иглами; г - с оптическими линзами; 1 - винт; 2 - микрометрический винт; 3 - установочное устройство; 4 - иглы; 5 - гайка; 6 - ножки; 7 - оптические линзы

Кернер - инструмент для закрепления разметочных линий. Изготавливают кернеры из инструментальной углеродистой стали марок У7А, У8А, 7ХФ, 8ХФ. Кернер имеет рабочую, ударную и среднюю части. Рабочую часть закаливают до твердости HRC 55...5Э, а ударную часть - до твердости HRC 40...45. Среднюю часть не закаливают, на нее наносят рифления (накатку) для удобства работы.

Центроискатели применяются для нахождения центров на торце цилиндрических деталей или центров отверстий.

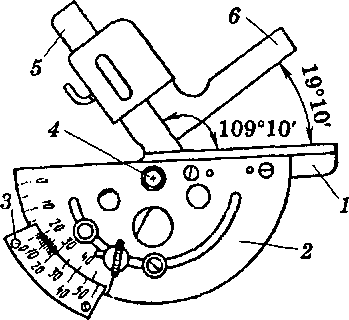

Разметка углов и уклонов производится с помощью угломеров и транспортиров

Угломер

Угломер

1 - линейка основания; 2 - осно-

нание с градусной шкалой; 3 - сектор со шкалой нониуса; 4 - ось; 5 - поворотная линейка; 6 - съемный угольник

При разметке транспортир устанавливают на заданный угол, удерживая левой рукой его основание, а правой поворачивают широкий конец линейки до тех пор, пока второй ее конец в виде стрелки не совпадет с делением заданного градуса, нанесенным на основании. После этого линейку фиксируют стопором и чертилкой наносят линию.

5 Рубка металлов.

Цель изучить: - Суть процесс рубки;

- Классификацию видов рубки;

Сформировать умения по: рубки в тисках, на плите и наковальне.

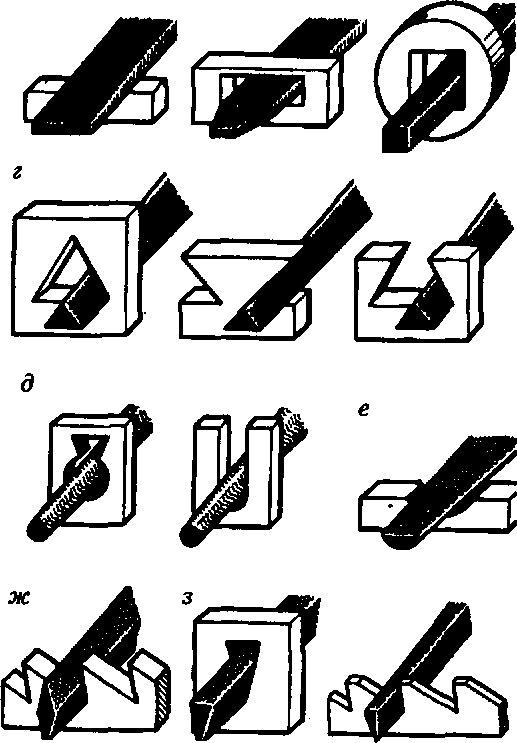

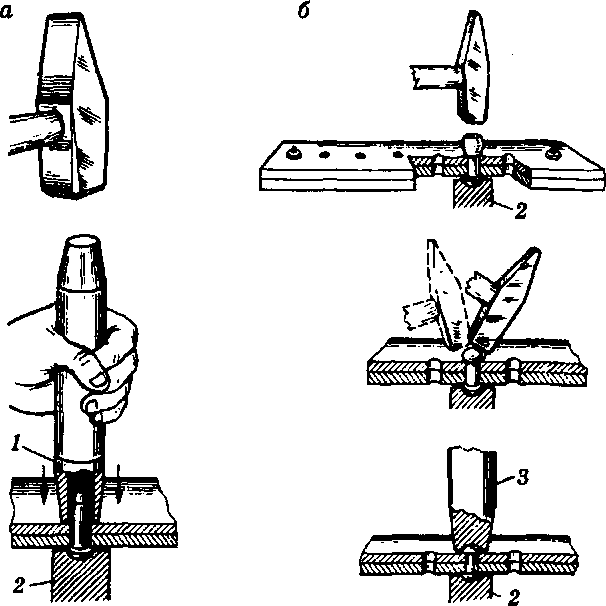

Рубка - слесарная операция, в результате которой с помощью режущего инструмента (зубила, крейцмейселя или кана- вочника), а также ударного инструмента (слесарного молотка) с поверхности заготовки снимается лишний слой металла или заготовка разрубается на части. Слой металла, удаляемый при обработке заготовки, называется припуском.

Рубка металла применяется в тех случаях, когда по условиям производства станочная обработка трудновыполнима или нерациональна. В зависимости от качества поступающих на слесарную обработку деталей и назначения выполняемых операций рубка производится для удаления заусенцев и кромок на литых и штампованных деталях, прорубания смазочных канавок, вырубки раковин, неметаллических включений и других дефектов отливок. Операцию рубки слесарю приходится выполнять при отрубке металлических заготовок от прутков, полос, листов, при изготовлении прокладок, зачистке сварочных швов, удалении с заготовки больших неровностей, вырубании отверстий в тонком листовом материале.

Точность, получаемая при рубке, составляет 0,5...1,0 мм. Рубка считается черновой заготовительной операцией. Она выполняется при неподвижном положении обрабатываемой заготовки. Рубку наиболее целесообразно осуществлять в стуловых тисках, а громоздких деталей и вырубание отверстий или деталей из тонкого листового металла - на плите, наковальне.

При выполнении операции рубки происходит резание металла. Резанием называется процесс удаления с обрабатываемой заготовки лишнего слоя металла в виде стружки, осуществляемый с помощью режущего инструмента. Процесс резания происходит при выполнении следующих операций: рубка, резка, опиливание, сверление, шабрение, притирка, а также при механической обработке заготовок на металлорежущих станках (токарных, фрезерных, строгальных и др.)»

Режущая часть любого режущего инструмента имеет форму клина. Благодаря клиновидной форме режущий инструмент внедряется в обрабатываемый материал и производит резание металла.

В результате давления инструмента поверхностный слой упрочняется - образуется наклеп.

Процесс резания сопровождается нагревом заготовки и режущего инструмента. При повышении температуры инструмент теряет свою твердость, быстро затупляется и перестает резать. Для уменьшения нагрева инструмента применяют СОТС. Они отводят теплоту, создают между трущимися поверхностями пленки, разделяющие их и уменьшающие трение и износ.

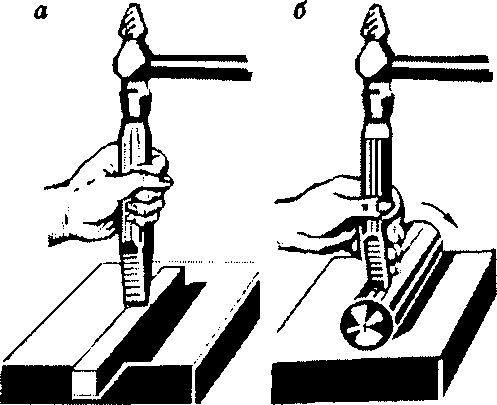

Основные приемы рубки

Рубка выполняется в тисках, на плите и наковальне. Желательно использовать для рубки стуловые тиски. При использовании параллельных тисков рубить следует по направлению к неподвижной губке. Ширина губок тисков должна быть 120... 150 мм. Тиски должны быть прочными, жесткими и устойчивыми.

Перед рубкой необходимо правильно установить высоту тисков, а также надежно зафиксировать их.

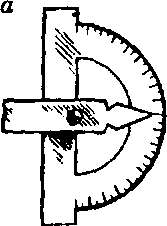

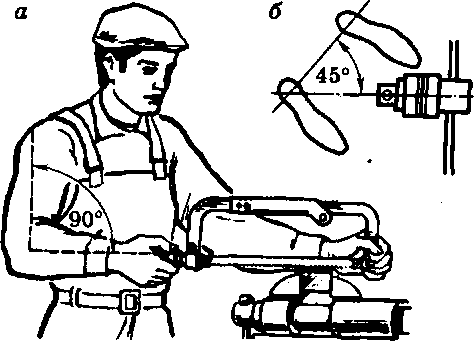

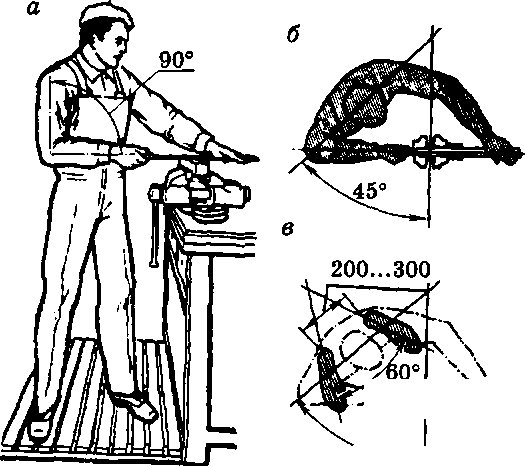

При рубке металла зубилом решающее значение имеет положение корпуса и ног рабочего: стоять у тисков надо устойчиво вполуоборот к ним, левее тисков, а левую ногу выставить на полшага вперед.

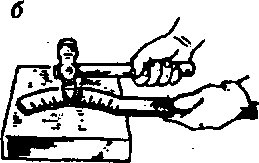

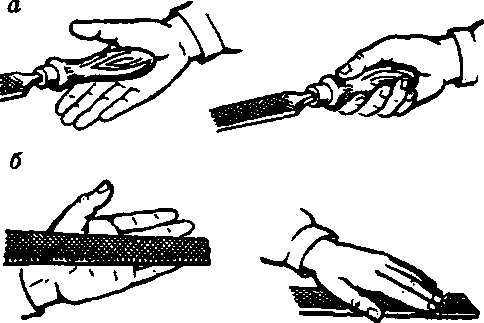

Зубило берут в левую руку за его среднюю часть на расстоянии 15...20 мм от конца ударной части. Сильно сжимать зубило не следует, так как рука должна выполнять роль балансира при последовательных установках инструмента

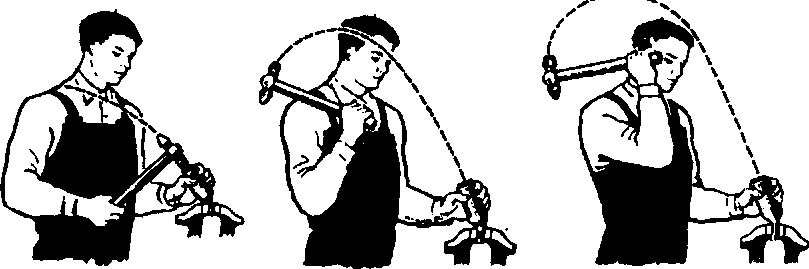

. Хватка молотка

Молоток берут правой рукой за рукоятку на расстоянии 15... 30мм от конца, крепко обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывают на указательный В таком положении производят замах и удар. При движении молотка вверх три пальца слегка разжимают, ручку удерживают только большим и указательным пальцами. При движении молотка вниз все пальцы сжимают, что обеспечивает более сильный удар.

Качество и производительность рубки зависят от вида удара молотком. Различают три вида удара: кистевой, локтевой и плечевой

При кистевом ударе изгибается только кисть правой руки. Таким ударом пользуются при выполнении легкой и точной работы (снятие тонких слоев металла, удаление небольших неровностей, рубка тонкой листовой стали). При локтевом ударе рука изгибается в локте и удар получается более сильным. Этим ударом пользуются при обычной рубке, снятии слоя металла средней толщины, прорубании пазов и канавок. При плечевом ударе рука движется в плечевом суставе, при этом получается большой замах и максимальная сила удара. Плечевой удар применяется при рубке толстого металла, удалении большого припуска за один проход, обработке больших плоскостей.

Виды ударов при рубке: о - кистевой; б - локтевой; в - плечевой

Частота замахов молотком в минуту должна быть 40-60 при кистевом, 30-40 замахов при локтевом и плечевом ударах.

Сила удара зависит от массы молотка (ее выбирают так, чтобы на каждый миллиметр ширины лезвия зубила приходилось 40г массы молотка, на 1мм лезвия крейцмейселя - 80 г), длины его рукоятки, длины руки рабочего, вида удара.

Удары должны быть меткими, т.е. приходиться по вершине закругленной ударной части зубила. Во время рубки смотрят на режущую часть зубила, а не на ударную, т.е. следят за правильным положением лезвия зубила.

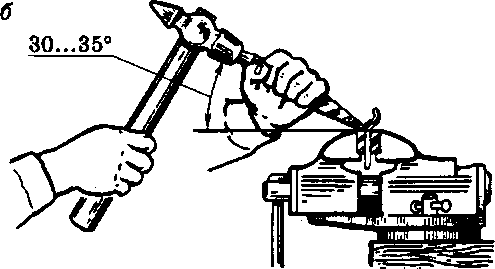

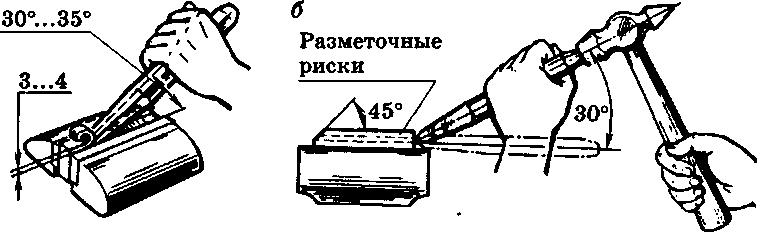

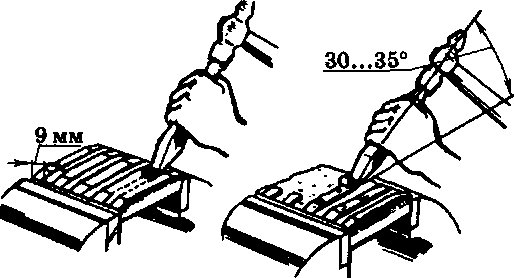

При рубке металла большое значение имеет правильная установка оси зубила по отношению к обрабатываемой поверхности заготовки. Угол между зубилом и продольной осью губок тисков должен составлять 45°. Угол наклона зубила к горизонтальной плоскости заготовки зависит от угла заострения зубила и колеблется от 30° до 35°. При меньшем угле наклона зубило скользит, а не режет, а при большем - излишне углубляется в металл и обусловливает большую неровность обработанной поверхности.

. Углы наклона зубила: а - к продольной оси губок тисков; б - к горизонтальной плоскости заготовки

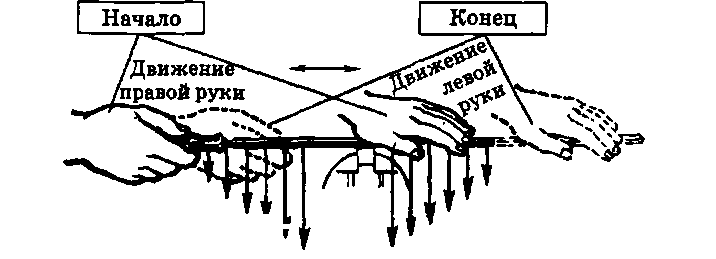

В процессе рубки металла руки должны действовать согласованно. Правой рукой надо точно ударять молотком по зубилу, левой - в промежутках между ударами перемещать зубило по металлу.

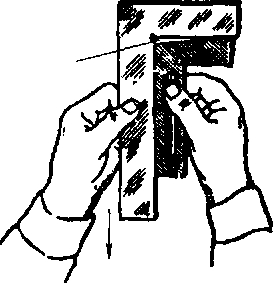

При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна находиться над губками тисков, риска разметки - точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок. Рубку выполняют локтевым ударом. Если разметочные риски находятся выше уровня губок, чтобы зубило излишне не углублялось в металл, угол между осью зубила и обрабатываемой поверхностью надо периодически уменьшать

Рубка полосового и листового металла в тисках по разметке

При значительной ширине полосового или листового металла зубило поворачивают к себе на угол 45°. При этом лезвие идет наискось и стружка завивается.

При срубании слоя металла на широкой плоской поверхности заготовка или разметочные риски должны выступать над губками тисков на 5... 10мм Вначале крейцмейселем прорубают канавки шириной 8... 10мм. Ширина промежутков между канавками должна составлять 0,8 длины режущей кромки зубила, применяемого при рубке. Затем зубилом срубают образовавшиеся выступы. Толщина стружки, снимаемая крейцмейселем за один проход, равна 0,5... 1,0мм, а при срубании выступов - 1,5...2,0 мм. Чугун, бронзу и другие хрупкие материалы нельзя рубить до противоположной стороны заготовки. В данном случае рубку заканчивают с противоположной стороны.

Вырубание пазов и канавок разной формы производят в такой последовательности: сначала на обрабатываемую поверхность заготовки наносят риски, затем крейцмейселем прорубают канавки (1,5...2,0 мм за каждый проход).

. Вырубание криволинейных пазов и канавок

Оставшиеся после рубки неровности устраняют канавочником, придавая пазам одинаковую ширину и глубину.

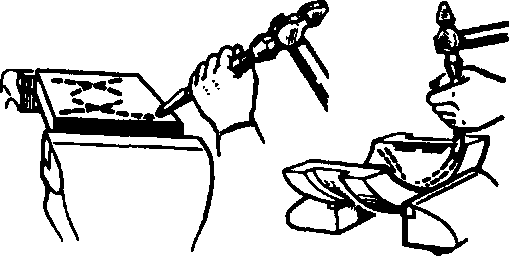

Прутковый материал разрубают на плите или наковальне. Размеченный по всему периметру пруток кладут на плиту, зубило устанавливают вертикально и локтевыми ударами надрубают пруток с одной стороны. Затем его переворачивают и рубят с другой стороны. Зубило при этом обхватывают всеми пальцами левой руки или держат неполным обхватом. Когда остается тонкая перемычка, пруток кладут на плиту и легкими кистевыми или локтевыми ударами заканчивают рубку. Круглые прутки поворачивают после каждого удара.

Рис. 4.14. Рубка пруткового материала: а - квадратного профиля; б - круглого профиля

Заготовку из листового металла вырубают в такой последовательности:

1) делают разметку заготовки;

-

кладут листовой металл на плиту (если толщина металла до 2 мм, то под ним располагают подкладку из мягкой стали и рубят с одного удара);

-

устанавливают зубило наклонно так (не доходя до разметки 2...3 мм - это припуск на дальнейшую обработку), чтобы лезвие

-

было направлено вдоль разметочной риски;

б.Установка зубила при рубке листового металла: а - начало установки; б - конец установки; в - прорубание по контуру

-

придают зубилу вертикальное положение и наносят молотком легкие удары, прорубая по контуру.

-

рубят по контуру, нанося по зубилу сильные плечевые удары. При перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения вновь переводят в вертикальное и наносят следующий удар. Так поступают непрерывно до конца разметочной риски.

При толщине листового металла более 2 мм лист переворачивают и рубку продолжают с противоположной стороны листа.

По окончании рубки заготовку можно обломать либо выбить из замкнутого контура молотком.

При вырубании заготовки с криволинейными контурами необходимо пользоваться зубилом с закругленным лезвием или крейцмейселем.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия - скипидаром. Это способствует увеличению стойкости режущей части зубила. Самостоятельная работа: Механизация процесса рубки.

6 Инструмент и приспособления применяемые при рубке. Цель изучить: - перечень инструментов и приспособлений применяемых при рубки;

Сформировать умения по: - выполнени заточки режущих поверхностей инструмента. Инструмент для рубки

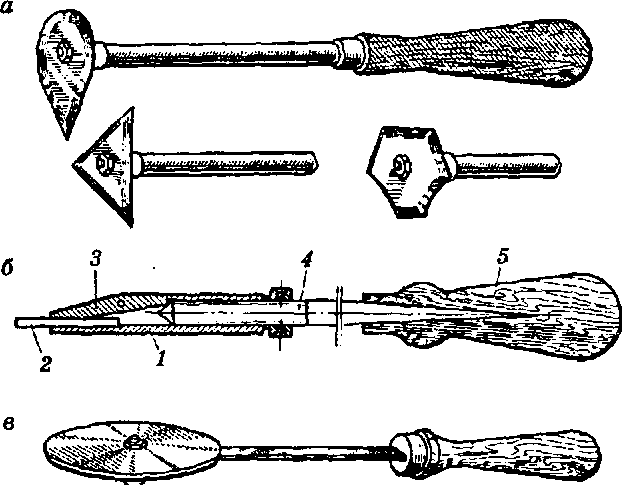

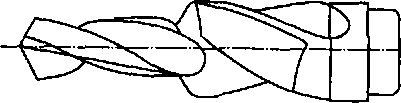

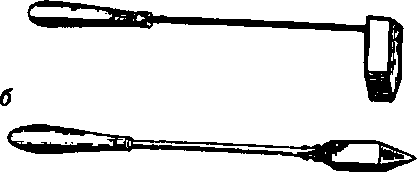

Режущий инструмент при рубке - это зубило, крейцмейсель и канавочник, а ударный - слесарный молоток.

Слесарное зубило состоит из трех частей: ударной (бойка), средней и рабочей. Рабочая часть зубила заканчивается заточенной клиновой формой, которая является режущей. Рабочая и ударная части зубила закаливаются, а затем отпускаются. После термической обработки рабочая часть зубила имеет твердость HRC 55. ..60, боек - HRC 35. ..40. Средняя часть зубила не закаливается.

Зубило изготавливают длиной 100,125,150,175 и 200 мм, ширина рабочей части - соответственно 5,10,15, 20 и 25 мм.

Рубка широких поверхностей

Крейцмейсель (рис 4.2, б) отличается от зубила более узкой режущей кромкой. Он применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем пользуются также для срубания припуска с широкой поверхности. В этом случае сначала прорубают узкие канавки, а затем выступающие части срубают зубилом. Углы заточки, твердость рабочей и ударной частей крейцмейселя те же, что и у зубила.

Канавочник отличается от крейцмейселя только изогнутой формой режущей кромки и применяется для вырубания смазочных канавок во вкладышах и втулках подшипников скольжения.

Зубило, крейцмейсель и канавочник изготавливают из сталей марок У7А, У8А, 7ХФ, 8ХФ.

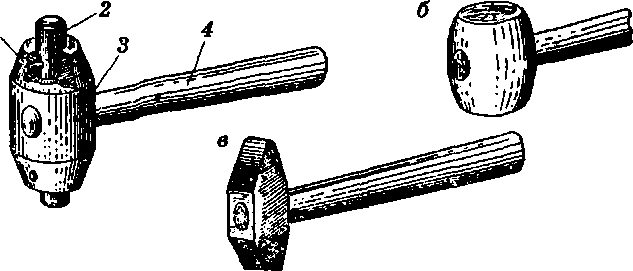

В качестве ударного инструмента при рубке металла и при слесарно-монтажных работах применяются слесарные молотки. Они бывают двух типов: с круглым бойком и квадратным.

Молоток состоит из рабочих частей (бойка и носка), а также средней части с отверстием под рукоятку. Изготавливают молотки из стали марок У7, 50, 40Х. Боек и носок закаливают с последующим отпуском до твердости HRC 50...56. Сердцевина молотка должна оставаться вязкой и незакаленной.

Основной характеристикой молотка является его масса.

Характеристика и области применения слесарных молотков

Тип молотка

Масса молотка, г

Область применения

С квадратным бойком

500,100, 200 400,500, 600 800,1000

Разметка, инструментальные работы Слесарные работы Ремонтные работы

С круглым бойком

200 400,500, 600 800,1000

Разметка, инструментальные работы Слесарные работы Ремонтные работы

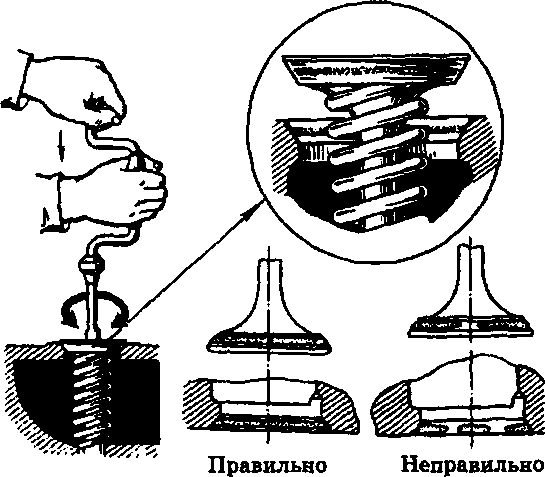

Отверстие под рукоятку имеет овальную форму, расширяющуюся к выходу в обе стороны. Это обеспечивает надежное крепление молотка на рукоятке. Располагается отверстие так, чтобы его центр был к носку ближе, чем центр тяжести молотка. Это обеспечивает большую устойчивость и лучшее использование массы при ударе.

Молотки насаживают на деревянные рукоятки из твердых и упругих пород деревьев (кизил, граб, клен, рябина, ясень, береза). Рукоятка имеет овальное сечение, увеличивающееся к концу, и должна иметь гладкую, отполированную поверхность. Закрепляется молоток деревянными или металлическими клиньями. Рекомендуется следующая длина ручки: 200 мм для молотка массой 50 г, 250 - для молотка массой 100 и 200 г, 320 - для молотка массой 400 и 500 г, 360 - для молотка массой 600 и 800 г и 400 мм для молотка массой 1000 г.

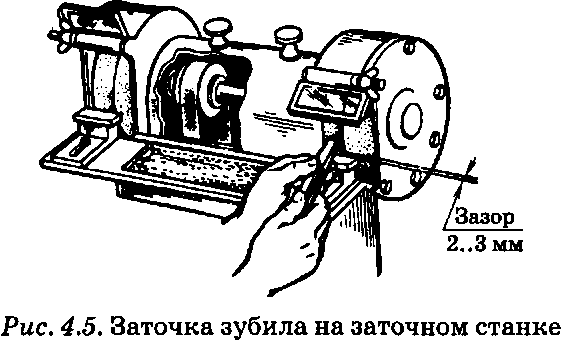

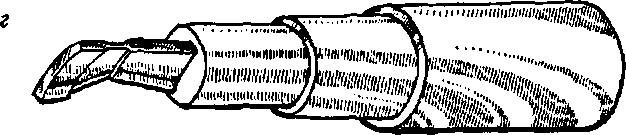

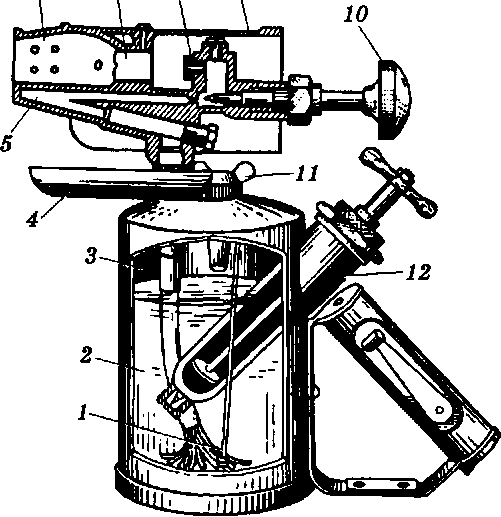

Заточка инструмента для рубки

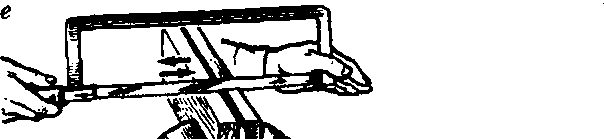

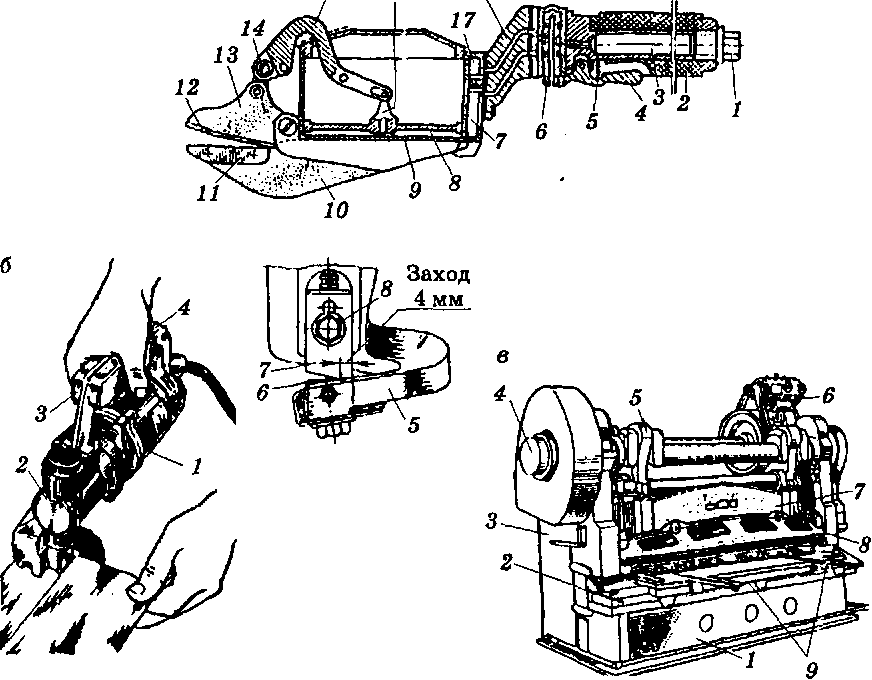

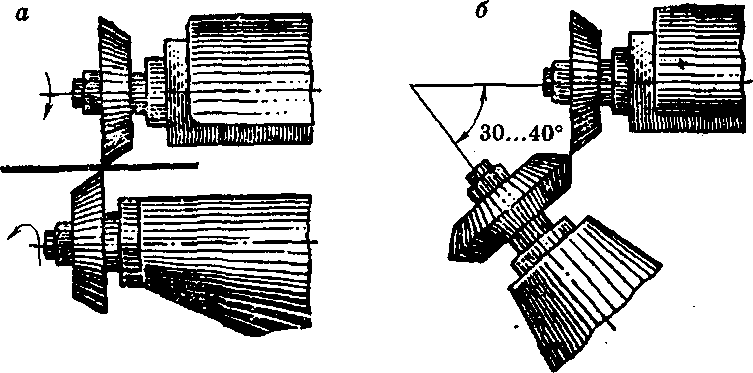

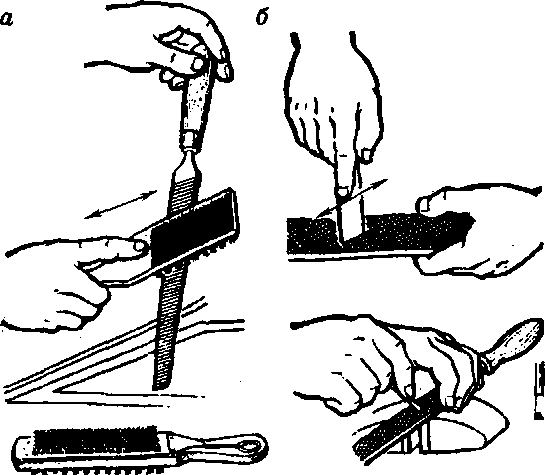

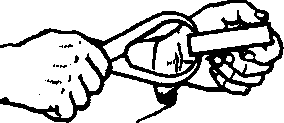

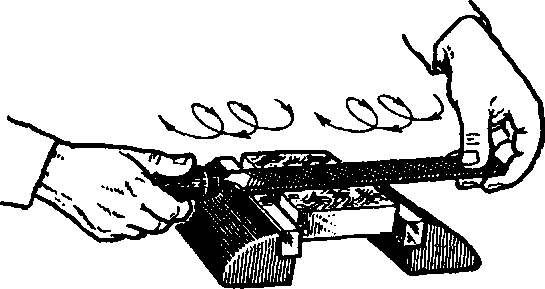

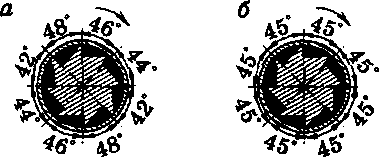

Заточку зубил и крейцмейселей производят на заточных (точильных) станках Для заточки инструмента из инструментальной стали (углеродистой, легированной) применяют шлифовальный круг из электрокорунда зернистостью 40, 50 или 63 на керамической связке.Перед началом работы надо установить подручник заточного станка таким образом, чтобы зазор между ним и периферией шлифовального круга не превышал 2...3 мм, опустить защитный экран и включить заточный станок. Взяв зубило в обе руки, расположить его под углом 30...40° к периферии круга и с легким нажимом медленно перемещать по всей ширине круга. В процессе заточки зубило следует периодически поворачивать то одной, то другой стороной, что обеспечит равномерную и симметричную заточку. При этом его для охлаждения надо опускать в воду. Нельзя допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву режущей кромки и потере первоначальной твердости инструмента. Боковые грани зубила после заточки должны быть плоскими, одинаковыми по ширине и с одинаковыми углами наклона. После заточки мелкозернистым абразивным бруском снимают заусенцы на режущей кромке зубила (заправляют зубило).

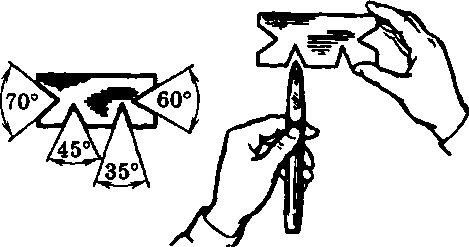

Рекомендуемые углы заточки зубила: 35...40° для рубки мягких материалов (алюминия, меди и латуни); 60° для материалов средней твердости (сталь); 70° для твердых материалов (чугун и твердая сталь).

Угол заточки проверяют шаблоном, на котором имеются угловые вырезы с углами 35°, 45°, 60°, 70.°

Контроль заточки зубила шаблоном

7. Резка металлов. Цель изучить: сущность процесса резки металла; виды резки.

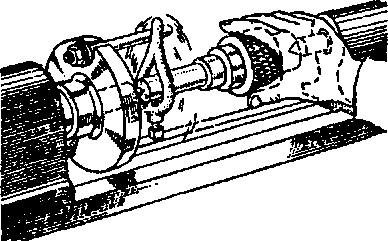

Резка (разрезание) - операция по отделению частей от сортового либо листового металла. Резка отличается от рубки тем, что ударные усилия заменяются нагрузками. Она выполняется двумя способами: со снятием стружки и без снятия. Для резки со снятием стружки используются: ручная ножовка, отрезные ножовочные станки, пилы по металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка, анодно-механическая резка и т.д. Резка без снятия стружки производится ручными, рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами и т.д. Резка бывает ручная и машинная.

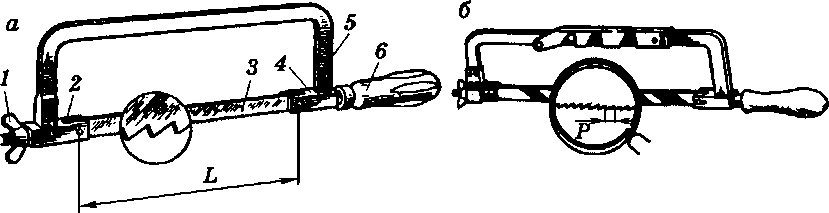

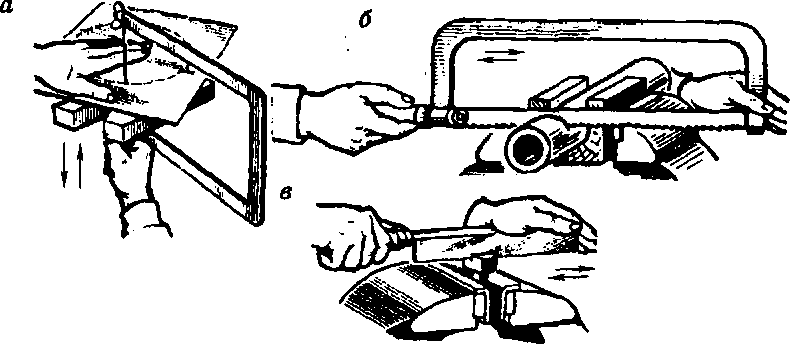

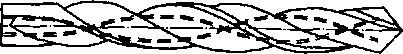

Ручную ножовку применяют для разрезания листов, полосового, круглого и профильного металла, прорезания пазов, обрезки и вырезки заготовок по контуру и т.д.

Ручная слесарная ножовка состоит из станка (рамки) 5, рукоятки 6 и ножовочного полотна 3. Полотно вставляют концами в прорези подвижной 2 и неподвижной 4 головок, после чего закрепляют штифтами и натягивают винтом с барашковой гайкой 1. Ножовочные рамки изготавливают цельными и раздвижными. Первые служат для закрепления ножовочных полотен одной определенной длины, вторые позволяют закреплять ножовочные полотна разной длины.

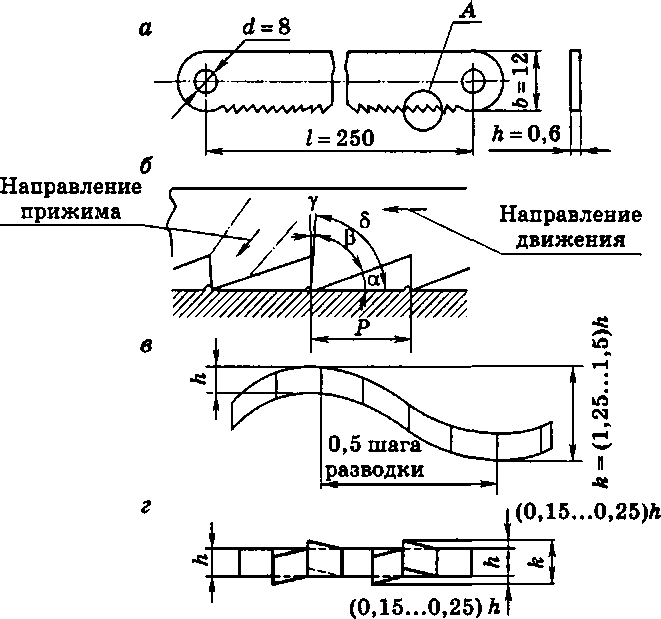

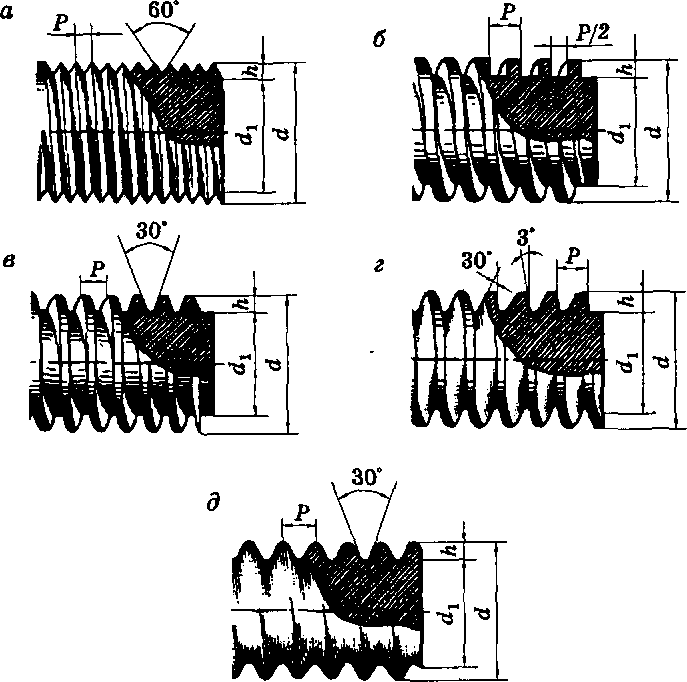

Ножовочное полотно представляет собой узкую стальную закаленную пластину с зубьями на одном или двух ребрах и двумя отверстиями по краям .Длина ручного ножовочного полотна равна расстоянию между центрами двух ее отверстий. Согласно ГОСТ 6645-86 можно выделить следующие

основные размеры ножовочного полотна: длина l , ширина h, высота b, шаг Р зубьев. Наиболее часто применяют ножовочные полотна для ручных ножовок длиной l , равной 250 или 300мм, высотой b, равной 13 или 16мм, шириной h, равной 0,65 и 0,8мм соответственно.

. Ручные слесарные ножовки: а - цельная (1 - барашковая гайка; 2 - подвижная головка; 3 - ножовочное полотно; 4 - неподвижная головка; 5 - рамка;

6 - рукоятка); б - раздвижная

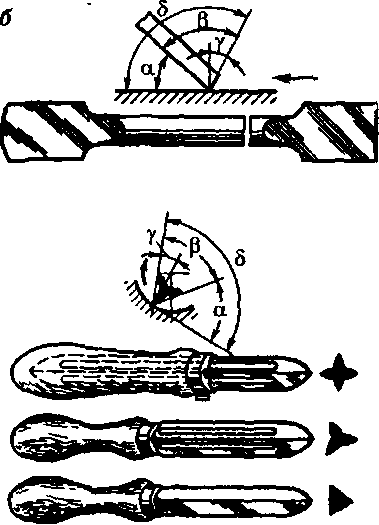

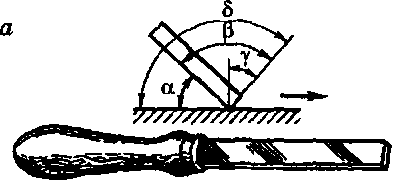

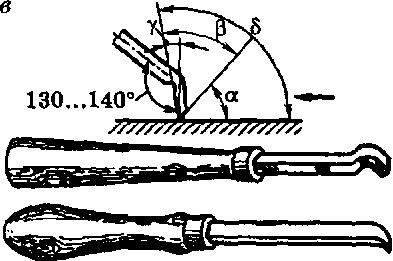

Каждый зуб ножовочного полотна имеет форму клина и следующую геометрию: задний угол а, угол заострения передний угол у, угол резания 5. Для геометрии ножовочного полотна выполняются равенства:

а + Р + у=90°; а + р = 5.

При резке стружка, имеющая вид запятой, размещается между двумя соседними зубьями до тех пор, пока острие зуба не выйдет из пропила. Величина стружечного пространства зависит от величины заднего угла а, переднего угла у и шага Р. Для резки металлов различной твердости принимают следующие величины углов: у= 0...120, а= 35...40°, р = 43...60°. Для разрезания более твердых материалов применяются полотна, у которых угол заострения Р больше, для разрезания мягких материалов - меньше.

Шаг Р зубьев ножовочного полотна - расстояние между двумя смежными зубьями Выбор ножовочного полотна с соответствующим шагом зависит от свойств разрезаемого металла. Для разрезания чугуна, мягкой стали используется полотно с шагом 1,2... 1,5 мм, профильного стального

. Ножовочное полотно: а - устройство полотна; б - геометрия зуба полотна; в - разводка по полотну; г - разводка по зубу; h - ширина реза

проката и труб, цветных металлов - 1,25, тонкостенных труб, тонкого профильного проката, мягких и вязких металлов и сплавов (латунь, медь) - 1,0, для листовой стали - с шагом 0,8 мм.

Чтобы избежать заедания ножовочного полотна в металле, зубья разводят. Существуют два способа разводки: 1) по полотну (волнистая разводка), когда полотно изгибается так, чтобы образовать волны с шагом 8Р; 2) по зубу- разводятся в разные стороны только зубья и не затрагивается полотно. Разводка по полотну применяется для полотен с шагом до 0,8мм, разводка по зубу - для полотен с шагом более 0,8мм.

Полотна изготавливают из стали марок У10А, Р9, Х6ВФ твердостью HRC 61...64.

Прежде чем преступить к резке металла, необходимо выбрать ножовочное полотно с учетом твердости, формы и размеров разрезаемого металла. Полотно ножовки надо устанавливать в прорези головок ножовочного станка так, чтобы зубья были направлены острием от ручки. При этом первым вставляют в неподвижную головку конец полотна до совпадения отверстий и фиксируют положение установкой в них штифта. Затем в прорезь подвижной головки вставляют второй конец полотна и закрепляют его вторым штифтом. Натягивают полотно вращением барашковой гайки ном перекосе может разорваться, а слабо натянутое изгибается в процессе резки и ломается.

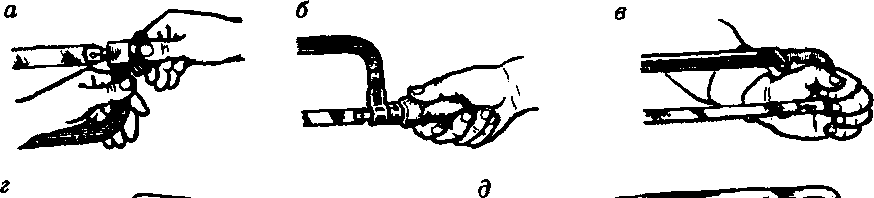

Приемы работы слесарной ножовкой: а - натяжение ножовочного полотна; б - положение правой руки; в - положение левой руки; г - врезание в прокат прямоугольного сечения; д - врезание в круглый пруток; е - разрезание тонкого листа

Затем заготовку размечают и надежно закрепляют в тисках. Высота тисков должна соответствовать росту рабочего . Стоять при резке надо вполуоборот к тискам, т.е.

под углом 45° к продольной оси тисков Расстояние между тисками и корпусом работающего должно быть 200...300 мм. Стоять перед тисками надо прямо, свободно и устойчиво. Левую ногу выставляют вперед и опирают на нее корпус. Ступни ног ставят так, чтобы они образовывали угол 60...700. Поза рабочего считается правильной, если между плечевой и локтевой частями согнутой в локте правой руки с ножовкой, установленной на губки тисков, образуется прямой угол .

. Положение при работе ножовкой: а - корпуса и ножовки; б - ног (ступней)

Рукоятку ножовки обхватывают четырьмя пальцами правой руки, при этом конец рукоятки должен упираться в середину ладони, а большой палец накладывают вдоль ручки Левой рукой берут рамку ножовки так, чтобы большой палец находился внутри рамки. Для облегчения врезания ножовку наклоняют к заднему ребру : заготовки либо ставят у места реза металлический упор и упирают в него полотно ножовки. В некоторых случаях в месте будущего реза трехгранным напильником делают неглубокий пропил для лучшего направления ножовки. При резке надо координировать усилия правой и левой рук. Движение ножовки должно быть строго горизонтальным. Нажимают на ножовку обеими руками, но наибольшее усилие делают левой рукой, а правой осуществляют возвратно-поступательные движения ножовки.

Процесс резки состоит из двух ходов: рабочего, когда ножовка перемещается вперед от работающего, и холостого, когда ножовка перемещается назад по направлению к работающему. При холостом ходе на ножовку не нажимают, а тянут ее на себя. При рабочем ходе нажимают на ножовку обеими руками, обеспечивая усилие резания.

При работе ножовкой необходимо соблюдать следующие правила:

-

в работе должно участвовать все полотно;

-

работать ножовкой следует не спеша, без рывков, плавно;

-

ритм работы ножовкой - 30...40 двойных ходов в минуту при резке твердой стали, 40...50 при резке стали средней твердости и 50...60 двойных ходов в минуту для резки мягкой стали и цветных сплавов;

-

короткие заготовки режут по наиболее широкой стороне;

-

перед окончанием распила нажим на ножовку ослабляют, поскольку при сильном нажиме ножовочное полотно может сломаться и нанести рабочему травму;

-

полотно надо периодически смазывать минеральным маслом или графитной смазкой;

-

новым полотном следует резать более мягкие стали и сплавы, притупившимся - более твердые;

-

нажим на ножовку зависит от твердости металла и размера разрезаемой детали (твердые металлы требуют более сильного нажима, чем мягкие, узкие детали - меньшего нажима);

-

заготовка должна надежно закрепляться в тисках;

-

если полотно «увело» в сторону от разметочной риски, надо повернуть заготовку и начать резку в новом месте.

Слесарной ножовкой разрезают заготовки разных профиля и сечений. При этом надо учитывать некоторые особенности разрезания этих заготовок.

1. Полосовой материал разрезают по узкой плоскости, если его .толщина обеспечивает одновременную работу не менее трех зубьев. Поэтому тонкий полосовой материал режут следующими способами: а) по широкой грани; б) по узкой грани зажав заготовку между двумя деревянными брусками; в) по узкой грани, собрав несколько одинаковых заготовок вместе (пакет). Данные способы резки узких заготовок исключают выкрашивание зубьев полотна.

-

Круглые, квадратные, шестигранные прутки режут при горизонтальном положении ножовки, но так, чтобы полотно не встречало при движении острых углов. Такие прутки обычно надрезают с двух или четырех сторон.

-

При резке достаточно широких поверхностей необходимо наклонять ножовку попеременно к заднему и переднему ребрам заготовки. При этом разрезание идет не по всей ширине среза и работа облегчается.

-

Приемы резки: а - пилой лобзика; б - резка трубы ножовкой; в - прорезание шлицев

При длинных или глубоких резах, когда не удается донести рез до конца из-за того, что рамка ножовки упирается в торец заготовки и мешает дальнейшей резке, необходимо повернуть полотно в рамке на 90°.

5.При резке заготовок с замкнутым прямолинейным контуром резку также выполняют с поворотом полотна на 90°. Перед резкой в заготовке в местах пересечения будущих резов сверлят отверстия диаметром, равным ширине полотна, и, пропустив полотно через отверстия, закрепляют его в рамке и режут по разметке.

-

Резку трубы выполняют по разметке, зажав ее в параллельных тисках. Тонкостенные и чисто обработанные по наружной поверхности трубы режут, зажав их в тисках между двумя деревянными брусками При резке следует периодически поворачивать трубу. Резать надо при весьма легком нажиме и при этом не отклонять ножовочное полотно в сторону от разметочной риски. Если ножовку «уводит» в сторону от разметочной риски, то трубу надо повернуть и начать рез в новом месте.

-

Прежде чем приступить к разрезанию металла фасонного сечения, например углового профиля, необходимо с помощью угольника и чертилки нанести разметочные риски в местах реза на обеих полках (при разрезании швеллера риску следует нанести и на его стенку). После этого разрезаемый металл зажимают в тисках так, чтобы были видны риски обеих полок, и трехгранным напильником делают небольшой пропил по риске со стороны угла основания профиля. Установив ножовочное полотно в пропил, начинают резать профиль, держа ножовку в наклонном положении, а затем выравнивают и режут в горизонтальном положении. При резке ножовкой заготовок разного профиля необходимо все время следить за ее направлением, не давая отклоняться от разметочной риски.

9. Ножовку можно использовать для получения прорезей в головках винтов.

Самостоятельная работа: Механизация процесса резки.

8 Инструмент и приспособления применяемые при резке. Цель изучить:- перечень инструментов и приспособлений применяемых при резке. - приёмы пользования слесарными ножницами.

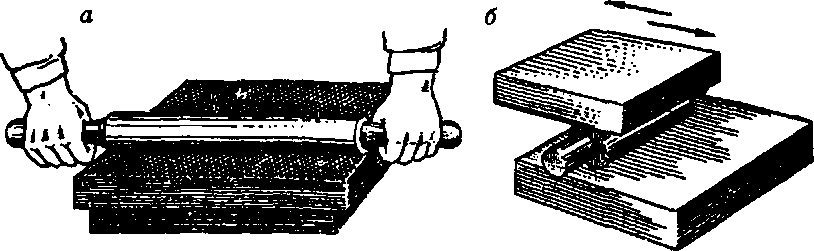

Ручными ножницами разрезают тонкий листовой материал: сталь толщиной 0,5...0,7 мм, кровельное железо, цветные металлы толщиной до 1,5мм. Ножницы имеют два коротких лезвия (ножа) и две длинные ручки. Обе части ножниц соединены шарниром. Длина ножниц колеблется от 200 до 40 мм.

Разрезание листового и полосового металла ножницами осуществляется без снятия стружки методом пластической деформации. Суть этого процесса заключается в отделении части металла под давлением пары режущих ножей по линии их направления. Оба ножа, вдавливаясь, производят смятие поверхности металла, а затем разделяют его. Для получения чистого среза необходимо правильно выбрать зазор между верхним и нижним ножами. При малом зазоре поверхность среза будет шероховатой, «рваной». При большом зазоре поверхность среза будет иметь большие заусенцы. Величина зазора между ножами зависит от толщины разрезаемого металла. У ручных ножниц этот зазор обычно не превышает 0,1.. .0,8 мм.

. Процесс разрезания ножницами

Допустимый зазор

А-А

Рис. 7.8. Ручные ножницы:

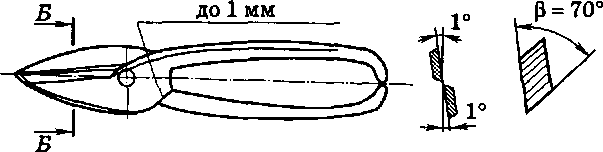

а - правые; б - левые; в - с криволинейным режущим лезвиемВ сечении режущая часть ножниц имеет форму клина с углом заострения = 70° . Большой угол заострения берется для того, чтобы при резке лезвия не выкрашивались.

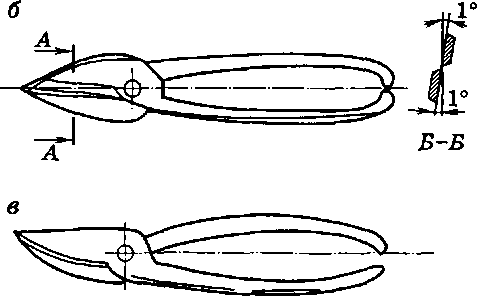

Ручные ножницы изготавливают с прямыми (, а, б) и криволинейными (, в) режущими лезвиями.

По расположению режущей кромки лезвия ручные ножницы бывают правые и левые. Правыми называют ножницы, у которых во время резки скос на нижнем лезвии находится с правой стороны, левыми - ножницы, у которых скос находится слева. Правыми ножницами режут по левой кромке изделия в направлении движения часовой стрелки, а левыми ножницами - по правой кромке изделия против хода часовой стрелки. В основном применяют правые ножницы, так как при резке все время видна разметочная риска.

. Приемы держания ножниц

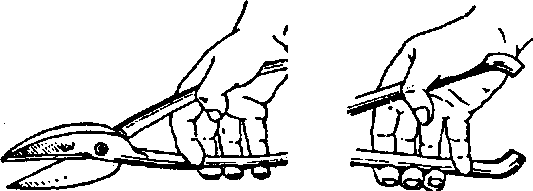

. Приемы резки ножницами: а - правыми; б - левымиПри резке ножницы держат в правой руке. Большой палец располагают на верхней рукоятке, тремя пальцами обхватывают нижнюю рукоятку, а указательный палец или мизинец помещают между рукоятками (для раздвигания их).

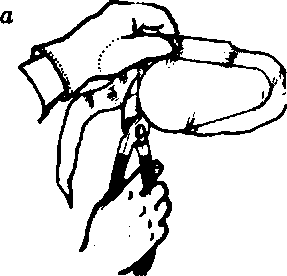

Наименьшее усилие при резке будет тогда, когда материал глубже вдвигается в зев лезвия ножниц. Однако при большом раскрытии лезвий горизонтальная составляющая усилия резания увеличивается настолько, что ножницы не режут, а выталкивают металл. При величине угла раскрытия примерно 30° силы трения и усилие левой руки рабочего способны противодействовать выталкивающему усилию. Этот угол следует считать наиболее благоприятным для резки металлов ручными ножницами. Ножницы устанавливают перпендикулярно к разрезаемой поверхности (иначе они будут мять металл) и перемещают по разметочной линии, плотно прижимая к прорези. Чтобы отрезаемая полоса металла не мешала, ее отгибают. Ножницами режут только пластичные металлы и сплавы. Листовой металл толщиной до 2 мм можно разрезать ручными ножницами, как показано на рис.. Ножницы нижней ручкой закрепляют в слесарные тиски, левой рукой подают заготовку в разъем лезвий, а правой рукой создают усилие резания и разжим ножниц. Не разрешается наносить удары молотком по верхней ручке, так как это может вызвать поломку ножниц.

. Схема усилий при резке . Резка ножницами

в слесарных тисках

Для резки листовой стали толщиной до 2,5 мм применяют силовые ножницы. При работе рукоятку 8 (с насечкой) закрепляют в тисках, а рукоятку 1 (рабочую с пластмассовым наконечником) захватывают правой рукой. Рабочая рукоятка 1 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 3 заканчивается ножом 5 и соединен витом 6 через шайбу 4 с рукояткой 8. Эта система рычагов увеличивает силу резания примерно в два раза по сравнению с обычными ножницами таких же габаритов. Ножи ножниц сменные и прикреплены к рычагам потайными заклепками. Эти ножницы имеют специальное приспособление для резки прутков диаметром до 8 мм.

Для разрезания металла толщиной до 2 мм применяют стуловые ножницы. Нижнюю ручку закрепляют в параллельных тисках или крепят на столе либо на другом жестком основании. Эти ножницы малопроизводительны, при работе требуют значительных усилий, поэтому их применяют для разрезания небольшой партии деталей.

Для разрезания листового металла толщиной до 4 мм применяют рычажные ножницы. Нижний нож 1, заточенный под углом 90°, закреплен на основании ножниц неподвижно. Верхний нож 3 с криволинейным лезвием перемещается рычагом 2. Разрезаемый металл 4 укладывают на нижний нож так, чтобы разметочная линия располагалась под верхним ножом. Движением рычага вниз лист надрезают. Затем рычаг отводят, заготовка подается дальше по разметке, и процесс многократно повторяют до полного разрезания.

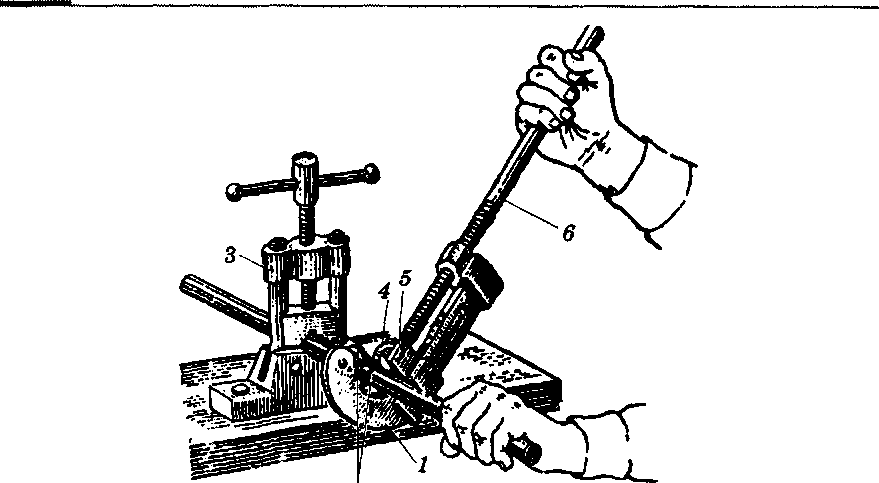

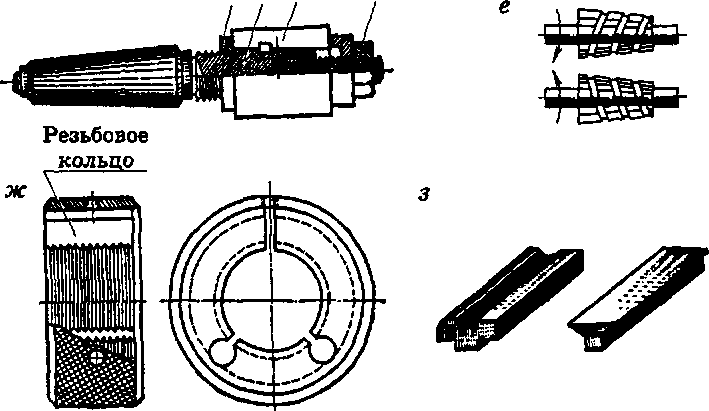

. Резка труб труборезом: 1 - корпус; 2 - режущие ролики; 3 - трубный прижим; 4 - подвижный ролик; 5 - подвижная щека; 6 - винт

На рис. 1.11 показана конструкция еще одних рычажных ножниц для резки листового материала, круглых прутков и металлических угольников размерами 35 х 35 х 5 мм. Для резки труб без снятия стружки используют труборезы. Резка труборезом производительнее, чем ножовками. Труборезы изготавливают трех размеров: №1,2,3 для разрезания труб диаметром соответственно 1/4...3/4", 1...2,5" и 3...4". 'Грехроликовый труборез имеет два острозаточенных режущих диска (ролика) 2, установленных на неподвижных

осях в корпусе 1, и подвижный ролик 4, установленный в подвижной щеке 5. Трубу зажимают в трубном прижиме 3. На нее надевают труборез и, вращая винт 6, вдавливают ролик в металл. Вращают труборез вокруг трубы и выполняют резку по разметке, периодически поджимая ролик. Место реза смазывают машинным маслом. Машинная резка выполняется с применением отрезного оборудования и устройств различного вида.

На рис. показана конструкция пневматических ножниц, с помощью которых можно резать листовую сталь толщиной до 2,5 мм и листы из цветных металлов толщиной до 4мм. При нажиме курка 4 золотник 6 перемещается во втулке вниз и соединяет канал 3 в рукоятке 2 с нижним воздухо-проводящим каналом во вставке 18. Сжатый воздух от штуцера 1 поступает в камеру 7, а из нее - под поршень 8 камеры 9.

. Машинные ножницы: а - пневматические (1 - штуцер; 2 - рукоятка; 3 - канал; 4 - курок; 5 - пружина; 6 - золотник; 7,9 - камеры; 8 - поршень; 10 - неподвижная губка; 11 - нижний нож; 12 - верхний нож; 13 - подвижная губка; 14 - серьга; 15 - рычаг; 16 - шток; 17 - воздухоприемная камера; 18 - втавка); б - электрические (2 - электродвигатель; 2 - редуктор; 3 - выключатель; 4 - рукоятка; 5 - скоба; 6 - нижний нож; 7 - верхний нож; 8 - эксцентрик); в - гильотинные (1 - станина; 2 - стол; 3 - стойка; 4 - кривошипный вал; 5 - шатун; 6 - электродвигатель; 7 - ползун; 8 - прижим; 9 - кронштейн)

Шток 16 поршня при этом поднимает правое плечо рычага 15, который, поворачиваясь, опускает серьгу 14, смыкая подвижную губку 13 и неподвижную 10. Верхний нож 12, опускаясь, давит на металл, оба ножа (11 и 12) сминают его поверхность, а затем разделяют металл. При отпускании курка он под действием пружины 5 возвращается в исходное положение, золотник 6 соединяет канал 3 с воздухоприемной камерой 17 и опускается, а верхний нож отходит вверх. При многократном нажатии и отпускании курка ножи продолжают резание, перемещаясь вперед по разметочным рискам. Производительность таких ножниц составляет 2,5 м/мин.

Электрические ножницы вибрационного действия. При резке ножницы держат правой рукой (указательный палец помещается на рычаге выключателя с курком). Левой рукой лист подают между ножницами, направляя его под режущую кромку верхнего ножа согласно разметке. Электрическими ножницами разрезают листовую сталь толщиной до 2,7 мм. Их производительность составляет 3...6 м/мин.

Гильотинные ножницы с наклонными ножами позволяют резать листовой металл толщиной до 32 мм, реже - полосовой прокат. Они имеют нижний неподвижный и верхний подвижный ножи.

Роликовые ножницы имеют два острозаточенных ролика или дисковые ножи. От электродвигателя через механическую передачу они получают вращение в разные стороны. Материал затягивается роликами и, проходя между ними, разрезается Они позволяют резать полосы, вырезать круглые диски и кольца, фасонные изделия из листового металла толщиной до 30мм.

. Роликовые ножницы: а - с параллельным расположением роликов; б - с наклонным расположением нижнего ролика

Для машинной резки со снятием стружки могут быть использованы механические ножовки (ножовочные пилы) и дисковые пилы.

Механические ножовки делятся на две группы: стационарные и переносные.

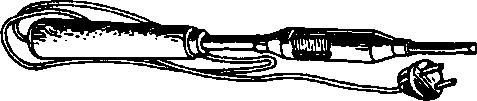

Газовая (автогенная) резка ведется с помощью обычного газосварочного оборудования; при этом сварочная горелка заменяется резаком, подающим ацетиленокислородную смесь.

Резаки бывают универсальные и специальные. К специальным относят резаки для подводной резки, вырезания отверстий и т.д. Существуют полуавтоматические и автоматические машины для газовой резки, обеспечивающие хорошее качество реза, высокую производительность и достаточно точность разрезания. Газовой резке могут подвергаться заг товки большой толщины (до 400мм, а иногда и более). Чугун цветные металлы и сплавы газовой резке не поддаются,

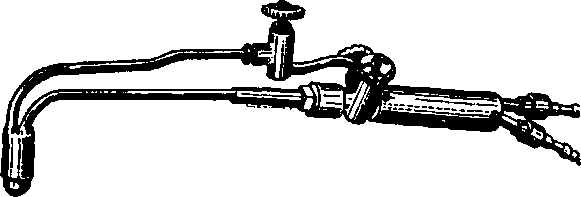

Ацетиленокислородный резак для ручной газовой резки

как образовавшиеся оксиды очень густые и не удаляются продувкой.

Электрические методы применяются для разрезания высоколегированных и жаростойких сталей, а также твердых сплавов, которые трудно поддаются или совсем не поддаются разрезанию обычным инструментом. К ним относят электродуговую, электроискровую и анодно-механическую резку.

Электродуговая резка металла применяется в тех случаях, когда газовая резка невозможна. Ее используют при разрезании стали, чугуна, цветных металлов и сплавов. Суть этой резки .заключается в том, что благодаря высокой температуре, создаваемой электрической дугой, металл плавится и, стекая, разрезает заготовку в зоне реза. Резку выполняют металлическим, угольным или графитовым электродом. Более качественную резку обеспечивают металлические электроды.

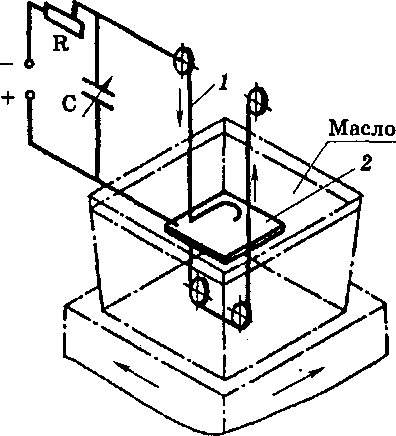

129Электроискровая резка основана на электрической эрозии (разрушении) материала заготовки. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100...200 В. Когда напряжение на электродах 1 (инструмент) и 2 (заготовка) достигает пробойного, между их ближайшими микровыступами происходит искровой разряд продолжительностью 20...200 мкс.

. Электроискровая резка заготовок: 1 - проволока (инструмент); 2 - заготовка

Температура разряда достигает 10 ООО...12 ООО °С. В месте разряда на заготовке мгновенно расплавляется и испаряется элементарный объем материала и образуется лунка. Разрядами, непрерывно следующими друг за другом, разрушается весь материал заготовки, находящийся от инструмента на расстоянии 0,01...0,05 мм.

Самостоятельная работа : Брак и способы его устранения при резке.

9 Правка и гибка металлов. Цель изучить:- суть процессов правки и гибки. - разновидности процессов правки и гибки.

Суть гибки

Гибка - слесарная операция по обработке металлов давлением, в результате которой заготовке или детали придается необходимая изогнутая форма. Это одна из наиболее распространенных слесарных операций. Она бывает ручная и машинная; выполняется при холодном либо горячем состоянии заготовки. Гибке подлежат только пластичные материалы.

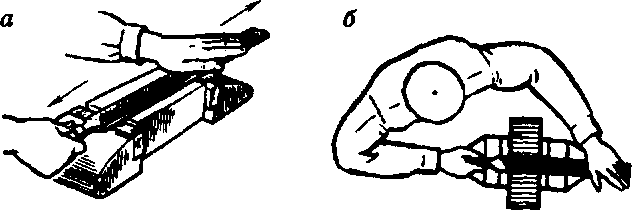

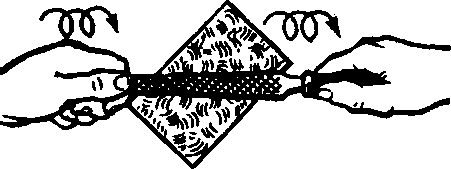

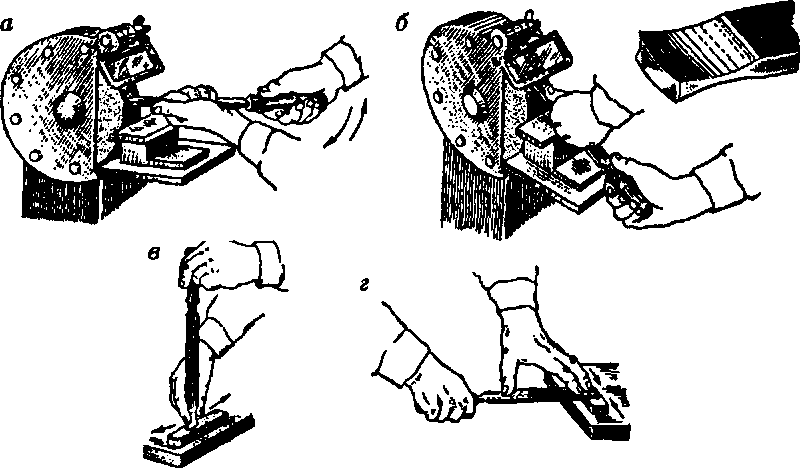

Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм - плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл становится более пластичным, что облегчает процесс гибки.

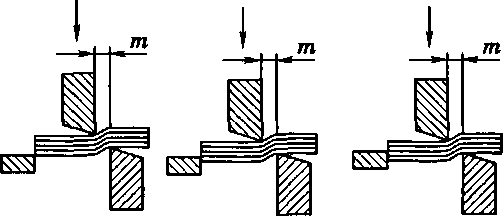

Суть гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах (рис. 6.1), действует Р, которая вызывает в заготовке изгибающие напряжения; если эти напряжения не превышают предел упругости материала, то заготовка принимает первоначальный вид, т.е. выпрямляется. Однако при гибке необходимо добиться, чтобы после снятия нагрузки заготовка сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической.

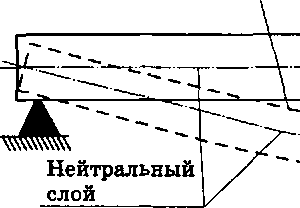

6В процессе гибки наружные слои металла растягиваются, а внутренние испытывают напряжение сжатия. Не изменяется длина слоя, которая совпадает с осевой линией. Этот слой металла называют средним или нейтральным. Только он в процессе гибки не деформируется, а значит, не меняет своих размеров. Следовательно, имея чертеж детали, расчет длины заготовки перед гибкой выполняют по нейтральному слою. Для этого, пользуясь чертежом, разбивают профиль детали на прямолинейные и криволинейные участки, вычисляют длины всех участков и путем их суммирования определяют длину заготовки. Размеры прямых участков определяют непосредственно по чертежу.

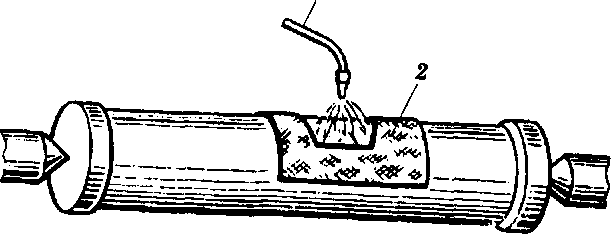

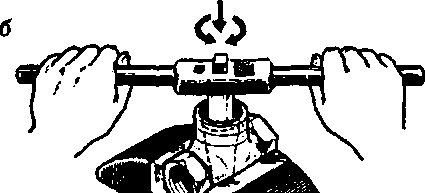

Трубы гнут ручным или машинным способом, в холодном и горячем состоянии, с наполнителем и без наполнителя. Способ гибки зависит от диаметра и материала трубы и величины угла загиба.

Стальные трубы диаметром до 10 мм гнут без наполнителя в холодном состоянии в гибочных приспособлениях. Стальные трубы диаметром от 10 до 30 мм гнут также в холодном состоянии, но с наполнителем. Чтобы при гибке на трубе не образовались складки, в нее засыпают мелкий сухой речной песок. Для этого один конец трубы заглушают деревянной пробкой, засыпают песок, слегка постукивая по трубе снизу вверх, уплотняют его и ставят вторую пробку. Стальные трубы диаметром более 30 мм гнут в горячем состоянии с наполнителем. В пробках, которыми заглушена труба, делают отверстия для выхода воздуха и газов при ее нагреве, иначе трубу может разорвать при гибке. Место изгиба намечают мелом.

Правка - слесарная операция по обработке металлов давлением с целью устранения на заготовках и деталях вмятин, выпучин, волнистостей, искривлений, короблений и других дефектов. Это подготовительная операция, предшествующая дальнейшей технологической обработке заготовки.

Правка осуществляется при холодном либо горячем состоянии заготовки (при больших ее сечениях); она выполняется ручным или машинным способом.

Горячая правка производится при температуре 850...1100°С для стальных заготовок, 350...470 °С для заготовок из дюралюминия. Нагрев выше указанных температур приводит к перегреву, а затем и к пережогу заготовок. Правке подвергают только пластичные металлы и сплавы. Бронза и чугун правке не подлежат.

5Рихтовка - слесарная операция по правке закаленных деталей, а также деталей, изогнутых через ребро жесткости. Устранение дефектов при рихтовке происходит за счет растяжения (т.е. удлинения) той или иной части металла детали. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали; Самостоятельная работа: Машинная правка и гибка.

10 Инструменты применяемые при правки и гибки. Цель изучить:- перечень инструментов применяемых при правке и гибке; - перечень приспособлений применяемых при правке и гибке. -приемы правки игибки.

Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком по детали; при этом

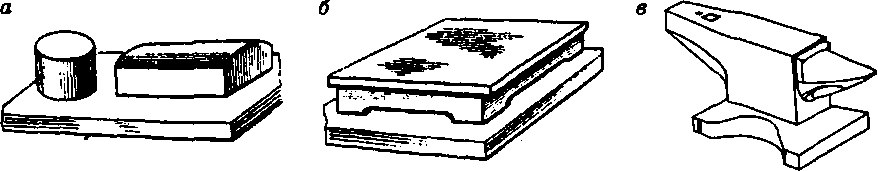

Правильные приспособления: а - рихтовальные бабки; б - правильная плита; в - наковальня

используют рихтовальные бабки. Рабочая часть поверхности рихтовальной бабки может быть цилиндрической или сферической формы с радиусом закругления 150...200 мм. Точность рихтовки достигает 0,05мм.

Ручная правка выполняется на стальных или чугунных правильных плитах, имеющих ровную и чистую рабочую поверхность. Самые распространенные размеры плит - 400х400, 750х 1000,1000х 1500мм. Устанавливают плиты на металлические или деревянные подставки высотой 800...900 мм. Мелкие детали правят на наковальнях.

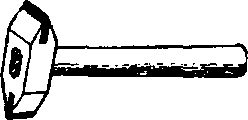

В качестве инструмента для ручной правки используют слесарный молоток с круглым полированным бойком (молоток с квадратным бойком оставляет на заготовке вмятины); молотки со вставными бойками из мягких металлов - меди, свинца, а также дерева; деревянные молотки (киянки); гладилки (деревянные или металлические бруски). Для правки закаленных деталей применяют рихтовальные молотки с радиусными бойками массой 400...500 г. На рис. показан рихтовальный молоток, в корпус которого вмонтирован рабочий носок из твердого сплава.

. Молотки для правки: а - со вставными бойками из мягких металлов (I - штифт; 2 - боек; 3 - корпус; 4 - ручка); б- деревянный молоток (киянка); в - рихтовальный с радиусными бойками

1а

Рихтовальный молоток со вставкой из твердого сплава

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов, а гладилки и киянки - для правки тонкого листового и полосового металла и сплавов.

Приемы ручной правки

Кривизну заготовок проверяют визуально или по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Для более точного контроля используют линейку и щуп.

Ручная правка основана на растяжении менее деформированных участков металла. Рассмотрим некоторые приемы правки различных заготовок и деталей.

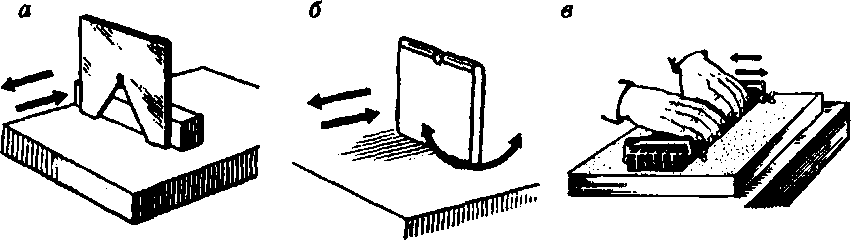

Правку полосового металла производят на правильной плите или наковальне. Простейшей является правка металла, изогнутого по плоскости. В этом случае молотком наносят сначала сильные удары по наиболее выпуклым местам полосы, а затем по мере их распрямления уменьшают силу ударов.

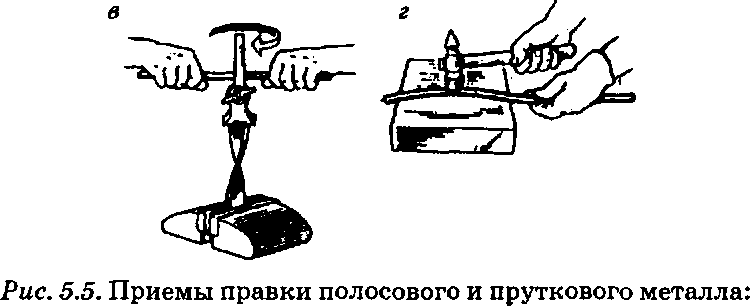

а - правка полосы, изогнутой по плоскости; б - правка полосы, изогнутой по ребру; в - правка полосы, имеющей скрученный изгиб; г - правка

прутка

Сложнее правка металла, изогнутого по ребру. Если в первом случае правка заключается в простом выравнивании полосы, то здесь прибегают к деформированию части металла растяжением, т.е. удары наносят в местах наиболее сжатых слоев полосы.

Правку полос, изогнутых по ребру, выполняют путем рихтовки. В таких случаях сильные удары наносят носком молотка с целью односторонней растяжки (удлинения) места изгиба; удары следует наносить от места растяжки на плоскости к краям полосы.

Правку полос, имеющих скрученный изгиб, рекомендуется производить путем раскручивания, для чего один конец заготовки зажимают в слесарные тиски, а на другом конце закрепляют ручные тисочки. Затем рычагом выпрямляют спиральную кривизну.

Правка прутка выполняется на плите или наковальне. Пруток укладывают размеченной поверхностью на плиту изогнутостью вверх. Удары молотком наносят по выпуклой части, регулируя силу удара с учетом диаметра прутка и величины изгиба. По мере выравнивания изгиба силу удара уменьшают. Заканчивают правку легкими ударами молотка и поворачиванием прутка вокруг его оси. Если пруток имеет несколько изгибов, то сначала правят ближайшие к концам, затем расположенные в середине.

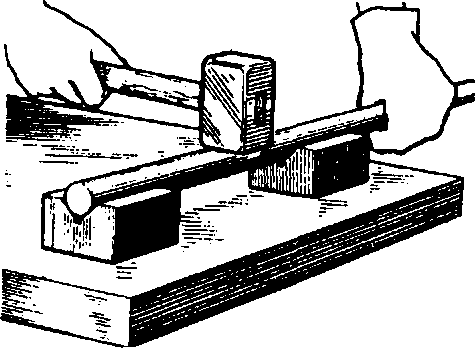

Пруток круглого сечения можно править с применением двух призм (рис. 5.6). Удары наносят по выпуклым частям прутка. В конце правку заканчивают на плите.

Правка вала (прутка) на призмах

Прутки и валы можно править наклепом. Вал укладывают на плиту изогнутостью вниз, а затем небольшим молотком наносят частые и легкие удары по его поверхности. После возникновения на поверхности наклепанного слоя просвет между валом и плитой исчезает и правку прекращают.

Наклепанный слой

Правка вала наклепом

Безударная (термическая) правка применяется для профильного металла: уголка, швеллера, тавра, а также пустотелых валов. Выпуклую часть металла разогревают до вишнево-красного цвета, а окружающие выпуклость слои охлаждают сырым асбестом или мокрой ветошью. Поскольку нагретый металл более пластичный, то при охлаждении струей сжатого воздуха нагретое место сжимается и металл выпрямляется.

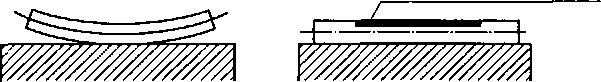

Правка листового материала - более сложная операция. Листовой материал может иметь такие дефекты, как выпучины, волнистости.

1

Безударная (термическая) правка: 1 - горелка; 2 - асбест

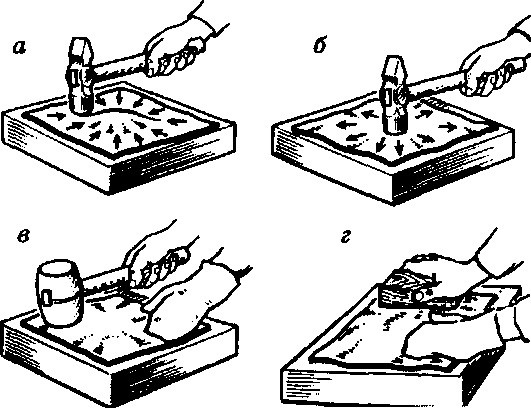

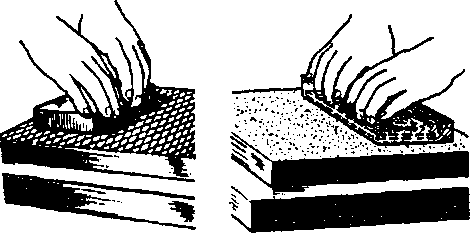

Выпучину предварительно обводят карандашом или мелом, затем кладут заготовку на плиту выпучиной вверх. Придерживая лист левой рукой в рукавице, правой наносят удары молотком от края листа по направлению к выпуклости (рис. 5.9, а). По мере приближения к выпучине удары наносят слабее и чаще. Во время правки заготовку поворачивают в горизонтальной плоскости так, чтобы удары равномерно распределялись по всей площади заготовки. Если на листе имеется несколько выпучин, то удары наносят в промежутки между ними. В результате этого лист растягивается и все выпуклости сводятся в одну общую, которую выправляют указанным выше способом.

. Правка листового материала: а - правка выпучины; б - правка волнистости; в - правка киянкой; г - правка гладилкой

Если лист имеет волнистость по краям, но ровную середину, то удары молотком наносят от середины листа к краям. От воздействия ударов лист в середине вытягивается и волны по краям листа исчезают. После этого лист следует повернуть и продолжать правку таким же способом до получения требуемых допусков прямолинейности и плоскостности.

Правку тонких листов производят деревянными молотками - киянками, а очень тонкие листы проглаживают деревянным или металлическим бруском - гладилкой, придерживая их на плите левой рукой. При правке лист периодически переворачивают.

Удары

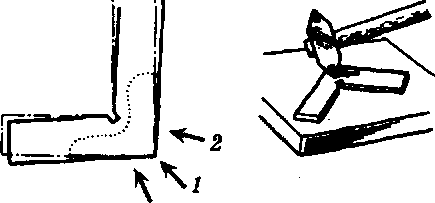

Рихтовка закаленного угольника: а - угол меньше 90°; б - угол больше 90°

Многие детали после закалки меняют свою форму вследствие возникших в металле напряжений. Эти детали также подлежат правке (рихтовке). Рассмотрим рихтовку закаленного угольника. Если угол меньше 90°, то удары наносят рихтовальным молотком у вершины внутреннего угла; если угол больше 90°, то удары наносят у вершины наружного угла. Самостоятельная работа: Брак при правки и гибке.

11 Опиливание металлов. Цель изучить: процесс опиливание; виды опиливания .

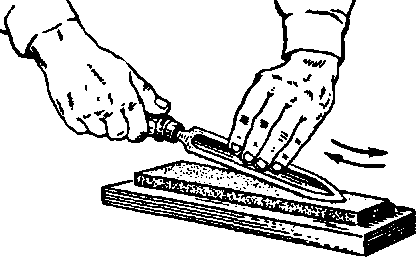

Опиливанием называют операцию по снятию припуска к поверхности заготовки с помощью режущего инструмента напильника. Опиливание может выполняться ручным

способом или машинным (на опиловочных станках). Цель опиливания - придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях - 0,01 мм. Припуски при опиливании обычно небольшие - от 0,5 до 0,025 мм.

Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлений различны* приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ.

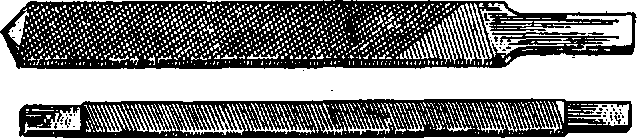

Основным слесарным инструментом для опиливания являются напильники. Haпильник - стальной закаленный брусок различных профиля и длины, на поверхности которого им полнена насечка.

Конструкция слесарного напильника показана на рис. Па рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием на специальных пилонасекательных станках с помощью специального зубила, фрезерованием на фрезерных станках фрезами, протягиванием на протяжных станках специальными протяжками.

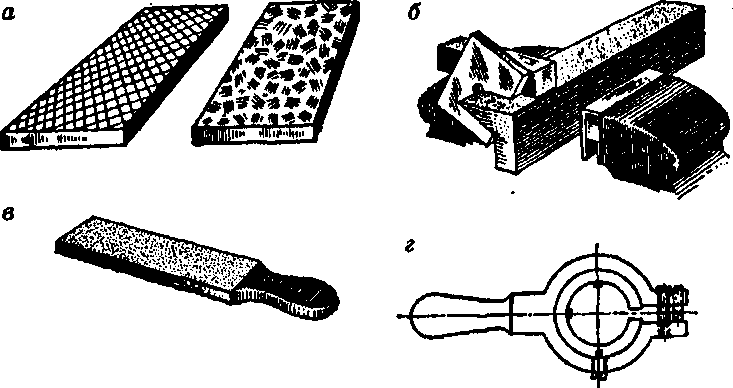

Напильники подразделяют по крупности насечки, форм насечки, длине и форме бруска, назначению.

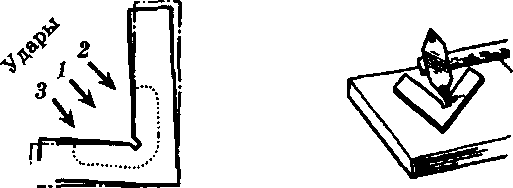

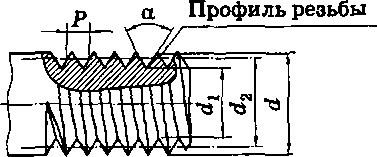

По крупности насечки напильники делятся на драчевые (№ 0 и № 1), личные (№ 2 и № 3), бархатны'е (№ 4 и № 5). В зависимости от формы насечки бывают напильники с одинарной насечкой, двойной, рашпильной и дуговой.

Напильники с одинарной (простой) насечкой снимают широкую стружку. Их применяют для опиливания мягких металлов и сплавов (цинк, свинец, латунь, алюминий и др.) и неметаллических материалов (дерева).

. Виды насечек напильников: а - одинарная; б - двойная; в - рашпильная; г - дуговая

Напильники с двойной (перекрестной) насечкой применяют для опиливания стали, чугуна и твердых материалов. В напильниках с двойной насечкой сначала насекается основная насечка под углом X = 25°, а затем вспомогательная под углом ю = 45°. При опиливании основная насечка снимает стружку, а вспомогательная дробит ее. Расстояние между соседними зубьями насечки называется шагом. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осы напильника 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпилъная (точечная) насечка получается вдавливанием металла специальными трехгранными зубилами, которые оставляют расположенные в шахматном порядке выемки, способствующие лучшему размещению стружки.

Дуговую насечку получают фрезерованием. Она имеет глубокие впадины между зубьями и дугообразную форт му, обеспечивающую высокую производительность и хороше качество обработки поверхности. Напильники с дуговой насечкой применяют при обработке мягких металлов (медь, дюралюминий и др.).

По назначению напильники классифицируют следующим образом: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. Они различаются по крупности насечки, форме и длине бруска. Их изготавливают длиной 100,125, 150, 200, 250, 300, 350 и 400 мм.

Самостоятельная работа: Дефекты при опиливании.

12 Конструкция и классификация напильников. Цель изучить: -классификацию напильников; правила хода за напильниками;

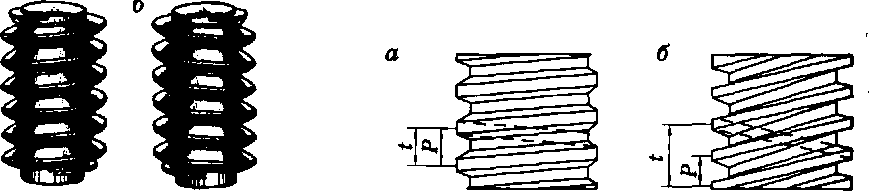

По форме бруска напильники делятся на следующие типы:

А - плоские

Б - плоские остроносые применяются для опиливания наружных или внутренних плоских поверхностей;

В - квадратные предназначены для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г - трехгранные предназначены для опилива ния острых углов величиной 60° и более, а также для заточи пил по дереву;

а б в

Формы сечения напильников общего назначения: а - плоский; б - плоский остроносый; в - квадратный; г - трехгранный; д - круглый; е - полукруглый; ж - ромбический;

з - ножовочный

Д - круглые применяются для распиливания круглых, овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е - полукруглые используются для обработки вогнутых криволинейных поверхностей значительного радиуса и больших круглых отверстий, а также плоскостей, расположенных под углом более 30°;

Ж - ромбические применяются для опиливания дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станке, а также опиливания углов свыше 15° и пазов;

3 - ножовочные применяются при опиливании внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущего инструмента.

К напильникам специального назначения относятся: пазовые напильники для обработки узких пазов; плоские и квадратные напильники с фрезерованными зубьями для опиливания чугуна и цветных металлов; плоскопараллельные напильники прямоугольного сечения для отделочных работ на токарных станках; напильники для заточки и доводки режущего инструмента (алмазные); напильники для определения твердости (тарированные); напильники для обработки изделий из легких сплавов и неметаллических материалов.

Напильники маленьких размеров называют надфилями. Длина их рабочей части составляет 50, 60 и 80 мм. Формы поперечного сечения надфилей такие же, как и у напильников общего назначения Кроме того, выпускают надфили трехгранные односторонние, овальные и пазовые. Надфили каждого типа выпускают трех типоразмеров. Выпускаемые надфили имеют десять номеров насечки: 00; 0; 1; 2; 3; 4; 5; 6; 7; 8. Изготавливают надфили из стали марок У13 и У13А. Их применяют для точных специальных работ (лекальные, граверные, ювелирные работы, зачистка в труднодоступных места матриц, мелких отверстий, профильных участков изделия и т.д.).

Рашпили (рис. 8.6) предназначены для обработки мягки металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластмасса), когда напильник общего назначения непригодны для этих работ.

В зависимости от профиля рашпили общего назначение бывают плоские (тупоносые и остроносые), круглые и пол круглые с насечками № 1 и № 2 и длинной от 250 до 350 мм.

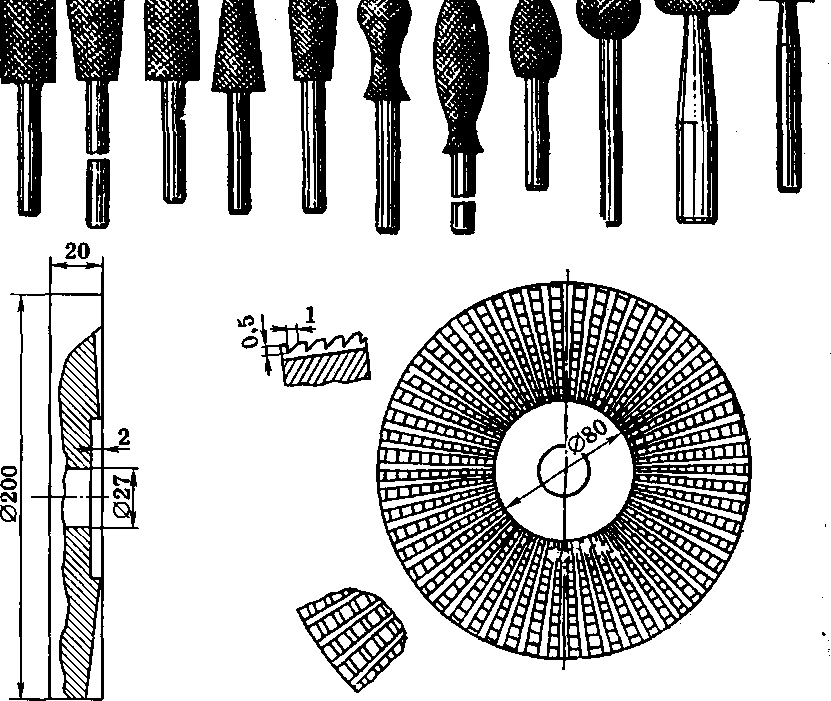

Машинные напильники (рис. 8.7) применяются для машинного опиливания на опиловочных станках с вращательным: движением (борнапильники и дисковые) и с возвратно-поступательным движением (стержневые). Борнапильники - это фасонные головки с насеченными или фрезерованными зубьям

Машинные напильники: а - борнапильники и дисковые напильники; б - стержневые

Их изготавливают цельными с хвостовиком или насадными па оправку. Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Дисковые напильники применяют для зачистки отливок поковок, снятия заусенцев на станках типа наждачных точ Диск имеет диаметр 150...200 мм и толщину 10...20 мм. Зуб фрезерованные или насеченные.

Стержневые напильники закрепляют на опиловочных станках с возвратно-поступательным движением в специальных патронах или в центрах - держателях станка. Эти напильники имеют такие же профили и насечку, как и напильники общего назначения

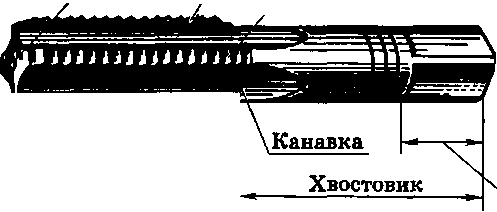

Новые напильники имеют светло-серый цвет и ровную насечку. Наличие на их поверхности темных мест свидетельствует о некачественной закалке или о том, что инструмент окислился. Дребезжание при постукивании указывает на наличие трещин.