- Преподавателю

- Начальные классы

- Методическая разработка урока производственного обучения «Общие сведения о деталях с наружными цилиндрическими поверхностями»

Методическая разработка урока производственного обучения «Общие сведения о деталях с наружными цилиндрическими поверхностями»

| Раздел | Начальные классы |

| Класс | - |

| Тип | Конспекты |

| Автор | Бонар Г.В. |

| Дата | 20.01.2014 |

| Формат | doc |

| Изображения | Есть |

Поделитесь с коллегами:

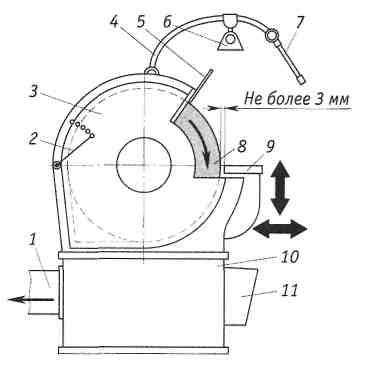

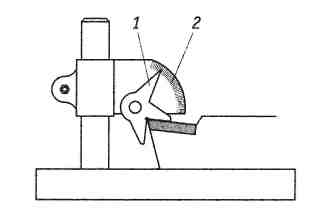

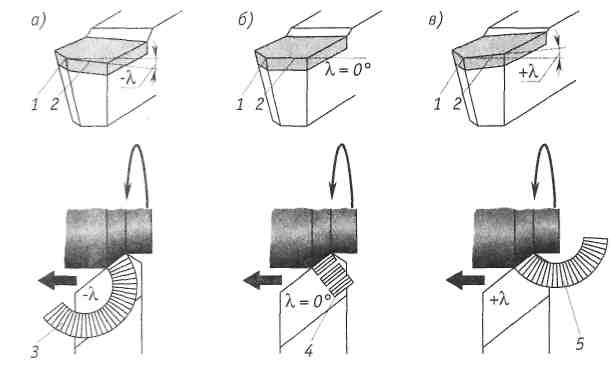

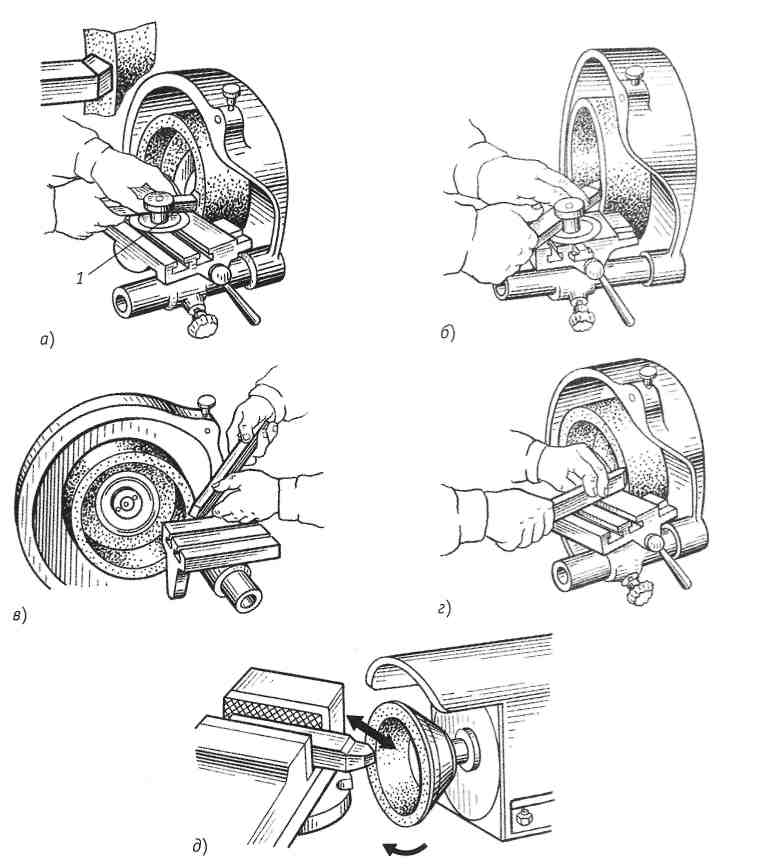

Өңдірістік оқыту сабағының жоспары План урока производственного обучения Тақырыбы Тема урока: Общие сведения о деталях с наружными цилиндрическими поверхностями, чтение чертежей. Заточка резцов на заточном станке. Способы заправки режущей кромки резцов. Сабақ мақсаты Цели урока Білімдік Обучающая: Научить учащихся затачивать подрезные, проходные резцы, проверять углы, доводить фаски лезвия резца. Дамытушылық Развивающая: повышение работоспособности учащихся на урокаъх производственного обучения. Тәрбиелік Воспитательная: прививать интерес к выбранной профессии. Материалдық-техникалық қамтылуы Материально-техническое обеспечение токарные станки 1М61, заточной станок, подрезные проходные резцы, угломеры. Карточки, плакаты. Заготовки - пруток. Тізімдемеге сәйкес оқу өңдірістік жұмыстарының түрлері Виды учебно-производственных работ согласно перечня точить ролик Сабақ барысы Ход урока 1. Ұйымдастыру бөлімі Организационная часть. Проверить по журналу явку учащихся, проверить внешний вид, назначить дежурных. 2. Кіріспе ңұсқаулық Вводныйинструктаж Сообщить тему урока, учебную цель урока Проверить знания по пройденному материалу: правила безопасности труда при работе на заточном станке , порядок чтения чертежа. Режимы резания при обработке наружных цилиндрических поверхностей. 3.Ағымды ңұсқаулық Текущий инструктаж 1 обход- с целью проверки правильности подготовки рабочего места 2 обход- с целью проверки правильности выполнения трудовых приемов 3 обход- с целью выполнения и соблюдения ТБ 4. Қорытынды ңұсқаулық Заключительный инструктаж : Оценка качества работы Отметить отличные работы Разобрать ошибки, допущенные при выполнении работ Задание на дом Өндірістік оқу шебері Мастер п/о Учебно-производственное задание 1 Цель задания: научиться затачивать проходные резцы, проверять углы, доводить фаски лезвия резца. Оснащение рабочего места: отогнутые проходные резцы; шаблон; универсальный угломер для проверки углов резцов; мелкозернистый брусок из зеленого карбида кремния; защитные очки. 1.1. Затачивание проходных резцов 1. Проверить техническое состояние заточного станка. На заточном станке (рис. 1.1) должны быть установлены: 1 - патрубок, присоединенный к вентиляционному отсосу; 2 - заслонка, препятствующая выбросу пыли из верхней части кожуха; 3 - кожух, присоединенный к вентиляционному отсосу посредством пылесборника и воздухопровода; 4 - кронштейн, на котором укреплены светильник и регулируемый прозрачный экран; 5 - заслонка для создания минимального зазора между кожухом и шлифовальным кругом; 6- светильник; 7- прозрачный экран; 8 - шлифовальные круги: для заточки быстрорежущих резцов - электрокорундовые шлифовальные круги средней твердости и зернистостью 40-25; для твердосплавных резцов - круги из карбида кремния; 9 - подручник; 10 - пылесборник; 11 - резервуар для охлаждающей жидкости (эмульсия или 1- 2%-ный раствор кальцинированной соды в воде); хорошо работающее отсасывающее устройство (вентилятор); заземление станка; хорошо действующие кнопки «Пуск - Стоп». 2. Соблюдать условия безопасного выполнения работ. 2.1. Затачиваемый резец опирать на подручник, а не держать на весу. Зазор между подручником и рабочей поверхностью круга не должен быть больше 3 мм. Шлифовальный круг должен вращаться против часовой стрелки.

- Периферия (рабочая поверхность) шлифовального круга должна быть ровной, без забоин и раковин.

- Шлифовальный круг не должен иметь радиального и осевого биения.

- Шлифовальный круг править алмазным карандашом или специальной шарошкой.

- Приступая к заточке резца, следует закрыть зону заточки прозрачным экраном или надеть защитные очки.

Рис.1.1.

Рис.1.2.

Рис.1.2.

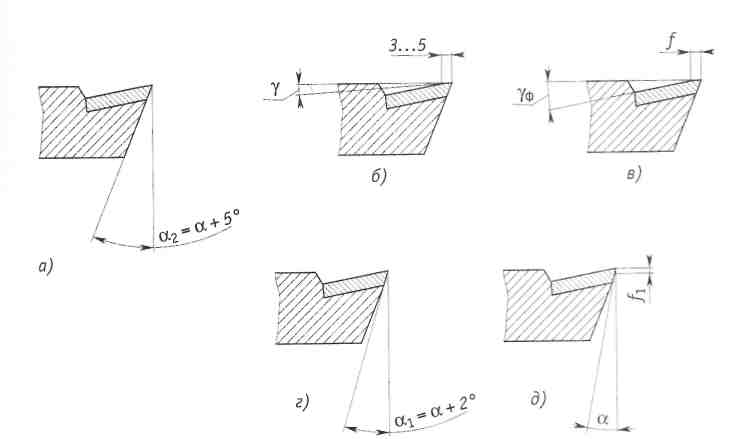

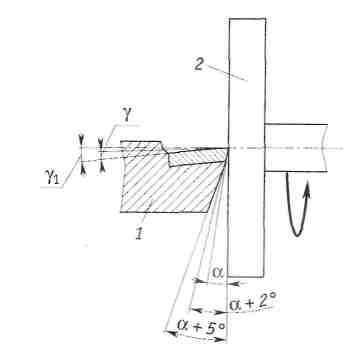

Рис.1.3. Рис.1.4. 3.2. Включить заточный станок нажатием черной кнопки (выключить - красной). Некоторые точильные станки включаются при опускании защитного экрана, а выключаются при поднятии. Резец 7 (рис. 1.3) взять за стержень правой рукой и установить на подручник 3 так, чтобы резец имел небольшой наклон вниз, а ось державки резца составляла с осью вращения шлифовального круга 2 угол 45°, что будет соответствовать главному углу в плане. Большим пальцем левой руки прижать резец к подручнику, а остальные пальцы расположить, как показано на рис. 1.3. Главный задний угол по державке должен быть равен а2 = = а + 5°. 4. Выключить заточный станок и проконтролировать величину заточки главного заднего угла.

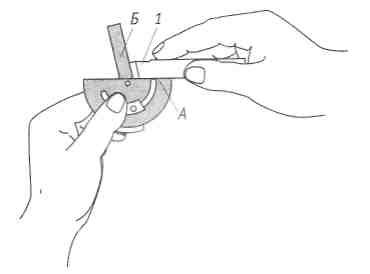

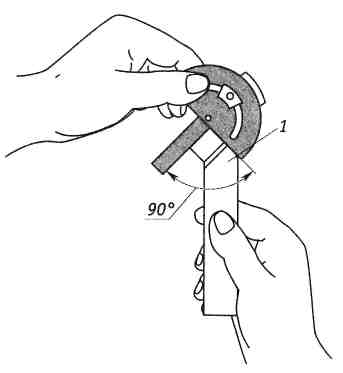

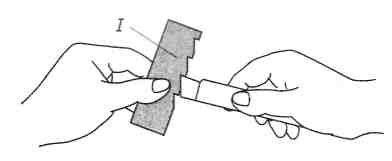

- Угломером (рис. 1.4). Установленный угломер 2 для измерения величины главного угла взять в левую руку, резец / - в правую и расположить его лезвие между рабочими измерительными плоскостями А и Б угломера. По прилеганию задней поверхности лезвия резца к плоскости Б угломера определить величину главного заднего угла. При большей или меньшей величине угла заточку резца повторить.

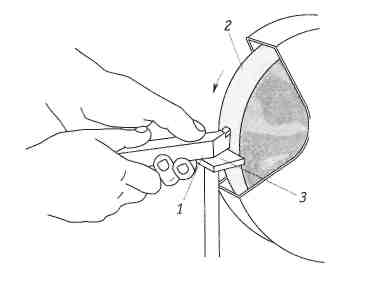

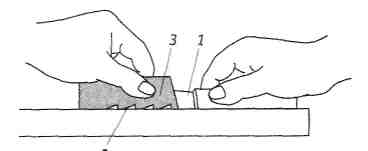

- Специальным шаблоном (рис. 1.5). Шаблон 3 взять в левую руку, резец 1 - в правую. Поставить шаблон и резец на хорошо обработанную плоскость 2 и по плоскости прилегания главной задней поверхности резца к скошенной стороне шаблона проверить величину главного заднего угла.

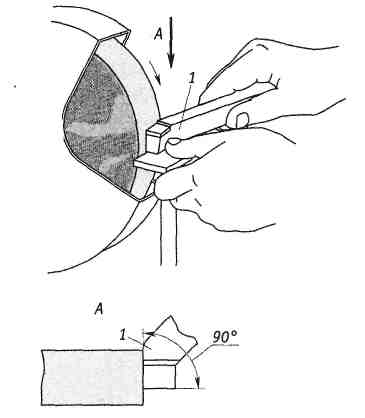

- Заточить резец 1 по вспомогательной задней поверхности (рис. 1.6). Угол между главной и вспомогательной поверхностями (режущими кромками) должен быть примерно равен 90° (вид по стрелке А).

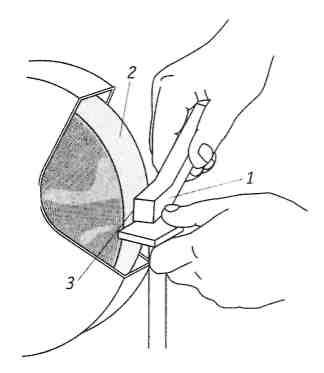

- Проконтролировать величину заточки вспомогательного заднего угла и угла при вершине между главной и вспомогательной задней поверхностями. Величину вспомогательного заднего угла контролировать, как показано на рис. 1.4 и 1.5. Для контроля угла в плане взять резец 1 в правую руку (рис. 1.7), в левую - угломер 2 и проверить величину углов резца.

- З

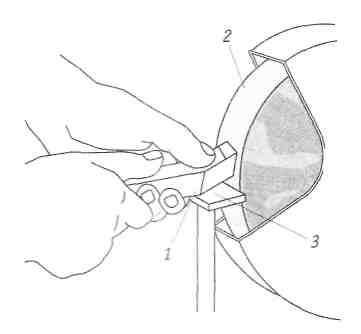

аточить резец по передней поверхности (рис. 1.8). Затачивать на длину 3-5 мм под заданным углом у (см. рис. 1.2, б). Взять резец 1 за стержень правой рукой, большим пальцем левой руки прижимать резец к шлифовальному кругу 2.

аточить резец по передней поверхности (рис. 1.8). Затачивать на длину 3-5 мм под заданным углом у (см. рис. 1.2, б). Взять резец 1 за стержень правой рукой, большим пальцем левой руки прижимать резец к шлифовальному кругу 2.

Рис.1.5. Рис.1.6.

Рис.1.7 Рис.1.8

Рис.1.9. Рис.1.10.

Резец должен быть расположен так, чтобы главная режущая кромка 3 была параллельна плоскости вращения шлифовального круга. 8. Проконтролировать величину заточки переднего угла. По назначенному переднему углу γ (например,6°), заднему углу α (например,8°)определить угол заострения β : β = 90°-(γ+α2) = 90°-(6°+13°) =71° при α2 = α0 + 5° = 80 + 5° = 13°. Контроль переднего угла или угла заострения вести специальным угломером или шаблоном. По показанию угломера (рис. 10.9) (1 - шаблон-указатель, 2 - градуированная шкала) или по вырезу шаблона / (рис. 1.10) определить правильность заточки резца. 9. Вторично заточить резец по главной и вспомогательной задним поверхностям твердосплавной пластинки (см. рис. 1.2, г). Приемы заточки задних поверхностей по пластинке под углом а, = а + 2° (рис.1.2, г) аналогичны показанным на рис. 2.3 и 2.6; проверку величины заточки см. рис. 1.4 и 1.5.

- Заточить фаску по главной задней поверхности (рис. 1.2, д). Заданный главный угол а получается заточкой части задней главной поверхности, прилегающей к режущей кромке по фаскеf 1величиной 3-5 мм.

- Заточить фаску по передней поверхности. Выбранную величину переднего угла фаски уф выдерживать путем доводки на участке передней поверхности, прилегающей к главной режущей кромке, по узкой фаске f (рис. 1.2, в) размером примерно 0,2- 0,5 мм.

- Заточить вершину лезвия резца (рис. 1.11). Резец 1 установить на подручник 3 и удерживать обеими руками перпендикулярно оси вращения шлифовального круга 2. Подвести резец к кругу и слегка нажимать на него ребром лезвия, образованным от пересечения задних главной и вспомогательной поверхностей. Для закругления ребра, а следовательно, и вершины лезвия резца хвостовую часть державки покачивать вправо и влево.

Рис.1.11. Рис.1.12.

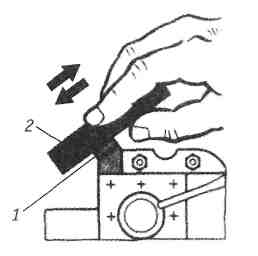

Рис.1.13. При отсутствии алмазного доводочного станка доводку резцов производить вручную. 16. Выполнить доводку фасок и вершины лезвия резца вручную. Доводку фасок лезвия резца 1 (рис.1.15), установленного в резцедержателе, производить при возвратно-поступательном движении мелкозернистого бруска 2 (из зеленого карбида кремния), смоченного минеральным маслом так, чтобы брусок плотно прилегал к соответствующей поверхности лезвия резца, или алмазным бруском. Доводить фаски соответственно по главной и вспомогательной задней и передней поверхностям. При доводке вершины лезвия резца 7 брусок 2 прижимать вплотную к ребру лезвия резца, чтобы избежать притупления (завала) вершины. Для округления вершины брусок при возвратно-поступательном его движении слегка покачивать.

Рис.1.14. Рис.1.15.