- Преподавателю

- Физика

- Реферат Физика в профессии сварщика

Реферат Физика в профессии сварщика

| Раздел | Физика |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Смехова С.М. |

| Дата | 20.12.2015 |

| Формат | doc |

| Изображения | Есть |

Муниципальное образовательное учреждение

«средняя /полная/ общеобразовательная Мортовская школа»

Елабужского муниципального района

Реферат

Выполнил: ученик 9 класса

Мортовской средней школы

Галимуллин Ранис

Руководитель: учитель физики

Смехова Светлана Михайловна

с. Морты

2008

Содержание

1. Введение …………………………………………………………………………3

2. История развития сварочного производства ..………………………………. 4

3. Физические процессы, происходящие при сварке материалов……………...6

4. Классификация видов сварки ………………………………………………......8

4.1. Электро - дуговая сварка ……………………………………………….….....9

4.2. Ручная дуговая сварка …………………………………………………….....11

4.3. Газопламенная сварка ……………………………………………………….12

4.4. Термитная сварка ………………………………………………………….....14

4.5. Электронно - лучевая сварка ……………………………………… ………15

4.6. Контактная электросварка..….………………………………………….…...17

4.7. Диффузионная сварка ……………………………………………………….22

4.8. Сварка трением ……………………………………………………………....23

4.9. Холодная молекулярная сварка ………………………………………… …24

4.10. Сварка взрывом, магнитно - импульсная сварка .……………………….27

5. Заключение ………………………………………………………………….….30

6. Список используемой литературы ……………………………………………31

1. Введение

Актуальность и практическая значимость выбранной темы связана с тем, что сварка применяется практически во всех отраслях - в промышленности, строительстве, на транспорте, с ее применением создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Сварочная металлургия отличается от других металлургических процессов высокими температурами термического цикла и малым временем существования сварочной ванны в жидком состоянии, кроме того, специфичны процессы кристаллизации сварочной ванны.

Целью данной работы стало изучение физических процессов, протекающих при сварке металлов. Задача работы - сбор, изучение и обобщение материалов по выбранной теме.

Аналитическая часть работы представляет собой подборку материалов об истории развития сварочного производства, о классах сварки, особенностях протекания процессов, с точки зрения физики. В работе подробно рассмотрены особенности различных видов сварки, преимущества и недостатки сварочного производства. В качестве основной литературы при изучении данной темы были взяты справочники, материалы из Большой Советской Энциклопедии, статьи из журнала «Юный техник», а также материалы из Интернета.

2. История развития сварочного производства.

Мерилом мастерства древних зодчих считалось умение построить здание без единого гвоздя. Тогда в ходу были дерево и топор, а как поступают современные умельцы в наш "железный" век? Без болта и заклепки они возводят небоскребы, мосты, плотины, туннели и трубопроводы. Одним из самых надежных и долговечных способов крепления является электросварка. Быстрота, экономичность и прочность - вот главные преимущества, которые позволили ему получить широкое распространение не только в промышленности, но и в быту. Электросварка - это ведущий вид сварки в нашей промышленности. Сваркой называется неразъемное соединение двух или более деталей, с помощью электрического тока присадочного материала (электрод). На протяжении многих десятилетий сварку улучшали и совершенствовали, пока, наконец, она прочно не вошла в нашу промышленность.

С применением сварки создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Основным видом сварки является дуговая сварка.

Основоположниками сварки являются русские ученые и инженеры - В.В. Петров, Н.Н. Бенардос и Н.Г.Славянов.

Явление дугового разряда было открыто в 1802 крупнейшим русским физиком В. В. Петровым, который наблюдал дуговой разряд от построенного им мощного «вольтового столба». Этот столб или батарея был самым мощным источником электрического тока того времени. Опубликованная им в 1803 г. книга содержит не только описание самого явления, но также прямые указания на возможность расплавления металлов электрической дугой. Честь и заслуга изобретения и разработки способов дуговой электросварки принадлежит русским инженерам - Н. Н. Бенардосу и Н. Г. Славянову.

Бенардос в 1882 г. изобрёл «Способ соединения и разъединения металлов непосредственным действием электрического тока». Этот способ, названный им «электрогефест», в 1885-86 был запатентован в России, Франции, Бельгии, Великобритании, Германии, Италии, США и в других странах. Сварка металлов осуществлялась Бенардосом электрической дугой, образованной между концом угольного электрода, укреплённого в электродержателе, и свариваемым изделием; источником тока служили мощные аккумуляторные батареи.

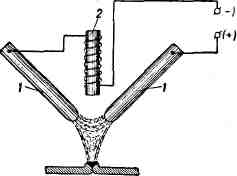

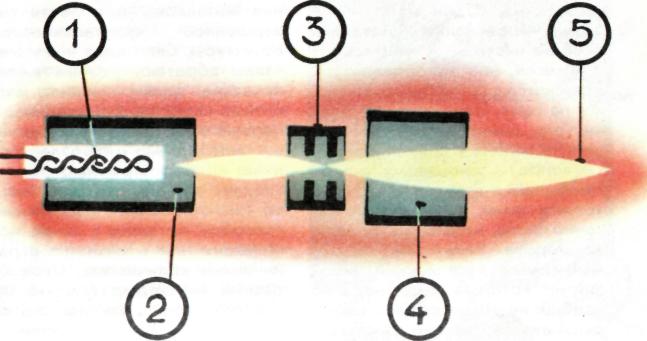

При необходимости вводился присадочный металл-пруток. Бенардосу принадлежат также идеи сварки металлическим электродом, сварка на переменном токе и многие другие. Он изобрёл способ сварки «косвенно действующей дугой, горящей между двумя или несколькими электродами» 1 (рис. 1),- электромагнит 2 здесь служит для выдувания дуги в острый факел; сварку в струе защитного газа; несколько систем автоматов для дуговой электросварки; дуговую резку под водой.

При необходимости вводился присадочный металл-пруток. Бенардосу принадлежат также идеи сварки металлическим электродом, сварка на переменном токе и многие другие. Он изобрёл способ сварки «косвенно действующей дугой, горящей между двумя или несколькими электродами» 1 (рис. 1),- электромагнит 2 здесь служит для выдувания дуги в острый факел; сварку в струе защитного газа; несколько систем автоматов для дуговой электросварки; дуговую резку под водой.

Рис. 1 Сварка косвенно действующей дугой

Другой русский изобретатель - Славянов, разработал способ дуговой сварки металлическим электродом с защитой сварочной зоны слоем порошкообразного вещества, то есть флюса, и первый в мире механизм для полуавтоматической подачи электронного прутка в зону сварки. Способ сварки плавящимся металлическим электродом получил название «дуговая сварка по способу Славянова». Изобретения Бенардоса и Славянова нашли заметное применение по тем временам, и в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах России.

Однако, несмотря на первоначальные успехи русских изобретателей в деле разработки и внедрения дуговой сварки, к началу XX века страны Европы опередили Россию.

Только после революции 1917г. сварка получила интенсивное развитие. В нашей стране тогда впервые в мире были разработаны новые высокопроизводительные виды сварки: это электрошлаковая, в углекислом газе, диффузная и другие. Фундаментальные исследования по разработке новых процессов и технологии сварки проводятся в ряде научно-исследовательских организаций, на крупных предприятиях.

На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диапазон толщин свариваемых материалов. В настоящее время сваривают материалы толщиной от несколько микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении).

3. Физические процессы, происходящие при сварке материалов.

Сварка - технологический процесс неразъемного соединения твердых тел путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами (молекулами) соединяемых тел. Подвергаются сварке различные материалы, одноко наибольшее значение имеет место сварка металлов.

Для осуществления сварки необходимо привести в действие силы сцепления, связывающие в одно целое элементарные частицы, из которых состоят свариваемые части. Действие сил сцепления объясняется взаимодействием электронных оболочек атомов, составляющих тело. Поэтому в процессе сварки необходимо прежде всего сблизить атомы свариваемых частей на расстояние порядка, атомного радиуса, а затем заставить взаимодействовать электронные оболочки атомов, т. е. активизировать силы сцепления.

Поверхности твёрдых металлов неровны, покрыты окислами и другими загрязнениями и молекулами адсорбированных газов; поэтому при соприкосновении металлов даже под значительным давлением сближается и сцепляется очень, малое число атомов, образующих соединение с ничтожной прочностью. Для получения прочной сварки необходимо, чтобы металл в зоне сварки находился в жидком или подобном жидкому (пластическом) состоянии и мог течь вдоль поверхности раздела, смывая и заполняя неровности, разрушая поверхностный слой с его загрязнениями и выводя на поверхиость свежие слои металла. В этом случае поверхность раздела исчезнет и возникнет прочное соединение.

Сваривают металлы двумя основными способами - сплавлением и пластическим деформированием. Иногда комбинируют оба способа. Нагрев металла в зоне сварки можно довести до расплавления металла. Жидкий металл соединяемых частей, находящихся в соприкосновении, самопроизвольно сливается в общую сварочную ванну, по затвердевании образующую прочное соединение. Процессы смешивания, взаимного растворения, диффузии и последующей кристаллизации расширяют зону атомных сцеплений и придают ей объёмный характер, что повышает прочность и надёжность сварного соединения. Сварка плавлением пригодна почти для всех металлов, в том числе для самых твёрдых и хрупких; в широких размерах возможна сварка разнородных металлов. Сварка плавлением не требует особо тщательной зачистки соединяемых поверхностей, загрязнения удаляются из металла, всплывая на поверхность сварочной ванны. К недостаткам этих методов сварки относятся возможный перегрев металла и резкое изменение структуры и состава металла, вызываемое плавлением.

Металлы можно заставить течь вдоль поверхности раздела, создавая пластическую деформацию механическими усилиями. Пластическую деформацию без нагрева использует холодная сварка металлов. Зона сцепления атомов при холодной сварке большинства металлов имеет поверхностный характер, взаимное растворение и диффузия отсутствуют. Обширное применение имеет сварка давлением, или пластическая сварка с нагревом, осуществляемая комбинированием нагрева и пластической деформации. Нагрев ведётся до «сварочного жара», т. е. температурного интервала, в котором металл остаётся еще твёрдым, но уже хорошо сваривается приложением незначительных давлений. Нагрев придаёт зоне сцепления атомов объёмный характер за счет развития процессов взаимной диффузии, растворения и кристаллизации. Нагрев делает металл мягким и пластичным, облегчая развитие достаточной пластической деформации и упрощая технику сварки.

4. Классификация видов сварки.

Сварка классифицируется в первую очередь по физическому признаку - форме энергии, используемой для образования сварного соединения. Для сварки используют три формы энергии: термическую, термомеханическую и механическую, и аналогично этому называют классы сварки.

-

Класс сварки

вид сварки

термический

дуговая

газовая

электрошлаковая

электронно - лучевая

лазерная

термитная

световая

термомеханический

контактная

диффузионная

высокочастотная

кузнечная

механический

холодная

трением

взрывом

магнитоимпульсная

ультразвуковая

Поскольку нагрев применяется во всех способах сварки, кроме холодной, он является удобным признаком для классификация способов сварки. Обычно нагрев металла при сварке производится или за счет энергии химической реакции горения, или за счет электрической энергии. К химическим способам относятся горновая, газовая и термитная сварка. При горновой сварке металл нагревается в горнах и печах, отапливаемых различными горючими. При газовой сварке пользуются пламенем различных горючих, сжигаемых в специальных сварочных горелках; наибольшее значение имеет газовая ацетилено-кислородная сварка, при которой горючий газ ацетилен сжигается в технически чистом кислороде и даёт сварочное пламя с максимальной температурой около 3200°.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

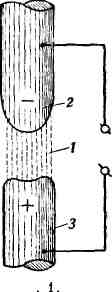

4.1 Электродуговая сварка

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Дуга, представляющая вид электрического разряда в газах, является весьма высокотемпературным источником тепла. Температура столба дуги 1 (рис. 2) превышает 5000°; максимальная температура катода 2 при металлических электродах близка к температуре кипения металлов, из которых сделаны электроды; температура анода 3, как правило, выше. Тепловая мощность дуги легко регулируется изменением тока. Эти особенности дуги позволяют применять дуговую электросварку для соединения разнообразных материалов - металлов и их сплавов, стекла, фарфора, некоторых пластмасс, различных минералов и др. Наибольшее распространение в промышленности получила дуговая электросварка металлов и их сплавов.

Рис2. Схема электрической дуги.

Основные разновидности дуговой электросварки: сварка расплавляемым металлическим электродом - ручная и автоматическая, одно- и многодуговая; сварка нерасплавляемым (угольным, вольфрамовым, металлокерамическим и др.) электродом; газоэлектрическая сварка в нескольких разновидностях (аргоно - дуговая, атомно - водородная и др.) В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

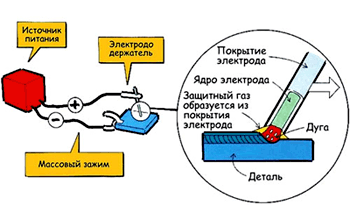

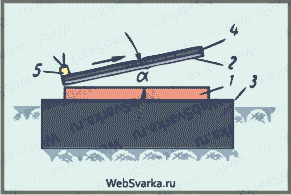

4. 2 Ручная дуговая сварка

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом - дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку. Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистая, легированная и высоколегированная.

Ручная сварка удобна при выполнении коротких и криволинейных швов в любых пространственных положениях - нижнем, вертикальном, горизонтальным, потолочном, при наложении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы, обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью, например, по сравнению с автоматической дуговой сваркой под флюсом.

Производительность процесса в основном определяется сварочным током. Однако ток при ручной сварке покрытыми электродами ограничен, так как повышение тока сверх рекомендованного значения приводит к разогреву стержня электрода, отслаиванию покрытия, сильному разбрызгиванию и угару расплавленного металла. Ручную сварку постепенно заменяют полуавтоматической в атмосфере защитных газов.

Рис. 3 Ручная дуговая сварка

Рис. 3 Ручная дуговая сварка

4.3 Газопламенная сварка

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным или восстановительным, это регулируется количеством кислорода.

Рис. 4 Газопламенная сварка Рис. 5 Ацетилено - кислородное пламя

(температура «ядра» 31000 С)

В последние годы в качестве заменителя ацетилена применяется новый вид топлива - МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва. МАФ гораздо безопаснее ацетилена, в 2-3 раза дешевле, и значительно плотнее. Газовая резка с использованием МАФ гораздо эффективнее других газов и значительно эффективнее применения ацетилена при резке.

Огромный интерес представляет применение для газовой сварки использование дициана ввиду весьма высокой температуры сгорания (4500°С). Препятствием к расширенному применению использования дициана для сварки и резки является его повышенная токсичность. С другой стороны эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан имеет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом истекающее из сварочной горелки имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течет», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000°С). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

4.4 Термитная сварка

Это способ сварки металлов, при котором нагрев соединяемых металлов, а также образование расплавленного присадочного, металла нужного состава осуществляются в результате химической реакции в термите. Термитная сварка применяется, главным образом, для сварки стали, реже для сварки чугуна и наплавки твёрдых сплавов. Различают два вида термитной сварки: давлением и плавлением. При сварке давлением используется лишь теплота шлаков и термитного металла для нагрева соединяемых деталей. После нагрева до требуемой температуры соединяемые поверхности под значительным давлением прижимают друг к другу, в зоне соединения развивается пластическая деформация, шлаки и термитный металл вытесняются из зазора между соединяемыми поверхностями. Свариваемые встык концы деталей заключают при этом в огнеупорную форму. Термитная реакция осуществляется в отдельном тигле, из которого шлаки и термитный металл выливаются в форму и разогревают свариваемые концы.

На свариваемые встык концы проводов, зажатые в специальных ручных клещах, надеваются большого размера термитный брикет и запал в виде шайбы из прессованной массы. Запальная шайба зажигается спичкой и, сгорая, возбуждает реакцию окисления. Особенность процесса состоит в том, что после реакции брикет остаётся твёрдым и служит формой, которая легко удаляется после сварки. Длительность сварки - несколько секунд.

При сварке плавлением термитный металл между - соединяемыми поверхностями вместе с расплавленным металлом деталей образует литой шов. Температура термитного металла достигает 3 000°. Для понижения температуры металла и обеспечения спокойного протекания реакции в термит добавляют обсечку железной проволоки или стружки. Основные преимущества термитной сварки: простота оборудования; отсутствие необходимости в мощных источниках электрической энергии, что позволяет осуществлять сварку в полевых условиях; большая производительность и меньшие деформации при сварке изделий больших сечений по сравнению с другими способами сварки, за исключением электрошлаковой.

4.5 Электронно - лучевая сварка.

При этом способе сварки источником теплоты является электронный луч, получаемый за счёт термоэлектронной эмиссии с катода электронно-лучевой пушки. Сварка ведётся в высоком вакууме 10−3 - 10−4 Па в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями.

Электронно-лучевые устройства довольно просты. Главная часть - электронная пушка. Она генерирует и ускоряет электроны. Дальше - электронные зеркала и линзы-катушки, несложные электромагнитные устройства.

Как видим, оснастка электронно-лучевой техники действительно скупа - набор основных деталей очень невелик. А возможности - они столь же скромны? Отвечая, попробуем только перечислить профессии, которые обеими руками голосуют за новые электронно-лучевые аппараты,- это металлурги и агрономы, горняки и медики, часовщики и химики, сварщики, энергетики, буровики... Инструмент новой технологии - пучок заряженных элементарных частиц. Для конструктора он предел мечтаний! Невесомый, легкоуправляемый, послушный малейшему изменению электро-магнитного поля, словно солнечный зайчик повороту зеркала. Ни инерции, как, например, у традиционных резцов, сверл, ударников. Ни накапливающейся у обычных инструментов усталости, которая рано или поздно выводит их из строя. Электронный луч всегда, в любую секунду нов, свеж, готов работать без устали. Надо, чтобы он был остер, словно игла. А в следующее мгновение его можно сделать похожим на освещающий дорогу прожектор. Вдобавок манипулировать электронным пучком можно с быстротой и точностью, какие недостижимы ни для одного из обычных инструментов.

Итак, отметим первое уникальное достоинство новой технологии - небывалую гибкость, управляемость.

Второе из главных достоинств не менее ценно и очевидно - это универсальность. Для электронного пучка нет никакой разницы, с каким материалем работать. Камень, металл, дерево, пластмасса - всё ему одинаково подвластно. Только в зависимости от материале и поставленной задачи надо «вылепить» пучок с определеннои геометрией и мощью.

Наконец, третье, в фундаменте новой технологии - чистота. Здесь исчезает даже само понятие отходов. Работа электронного пучка не просто чиста, она в буквальном смысле стерильна.

Рис. 6 Схема электронной пушки: 1 - катод; 2 - модулятор; 3 - первый анод; 4 - второй анод; 5 - траектории электронов. Электроны вылетают из катода и ускоряются электрическим полем.

При электронно - лучевой сварке энергию подводят очень короткими импульсами, что помогает экономно расходовать энергию. Пучок прогревает во время своего действия лишь узенький канал в металле. К примеру, при толщине свариваемых листов в 25 мм зона пргреваемого металла составляет всего 1,5 мм. При этом металл практически не теряет своих первоначальных свойств, а энергии на такую сварку идет в 20 раз меньше, чем на обычную, электродуговую. Электронно - лучевой сваркой можно сваривать любые металлы, камни, керамику, даже два куска металлической фольги; делать сварные швы длиной до ста метров! Например, электронно - лучевые установки, предназначенные для сварки несущих полостей самолетов, имеют весьма внушительные размеры: диаметр их вакуумных камер превышает 10 м. А для сварки корпусов ракет, деталей подводных кораблей, тепловыделяющих элементов атомных электростанций вакуумная камера имеет диаметр 13 м. В ней соединяют детали весом до 25 т.

4.6 Контактная электросварка

Это способ сварки, при котором для нагрева свариваемых деталей пользуется тепло, выделяемое в месте соприкосновения свариваемых частей изделия при прохождении через него электрического тока. Сварка производится с применением сжимающего усилия, под действием которого детали, нагретые в месте соединения до необходимой температуры, образуют жёсткое неразъемное соединение. Применение повышенных давлений осадки при контактной электросварке улучшает структуру свариваемого металла, благодаря чему прочность шва в большинстве случаев оказывается равной прочности основного металла. В процессе сварки изделие помещается между электродами машины, к которым прикладывается давление осадки. Ток большой силы при низком напряжении вторичной цепи подводится от сварочного трансформатора через электроды к изделию. Вследствие повышенного сопротивления участка сварочной цепи, заключённого между электродами, в месте соприкосновения свариваемого материала выделяется тепло, которое и используется для сварки. Количество выделенного тепла прямо пропорционально квадрату силы тока, активному сопротивлению свариваемого металла и времени сварки.

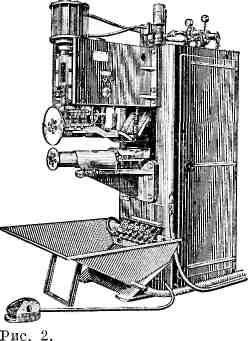

Контактная электросварка основана на «способе соединения металлов непосредственным действием электрического тока», предложенном выдающимся русским изобретателем Н. И. Бернардосом в 1882, бывает следующих основных видов: точечная, роликовая, стыковая. Контактная сварка широко применяется в автомобильной промышленности, самолётостроении, судостроении, транспортном машиностроении, строительстве, в ламповом производстве, при сварке труб, цепей, составного инструмента и ряда других металлических изделий. Широкое внедрение контактной электросварки объясняется высокой производительностью процесса, возможностью полной его автоматизации. Современные контактно-сварочные машины выпускаются с применением электронной аппаратуры управления, игнитронных прерывателей, пневматических и гидравлических механизмов, обеспечивающих автоматическое управление всем циклом работы машины и получение высокого и стабильного качества сварки. Многие металлы (сталь, никель и др.) могут свариваться на стандартных сварочных машинах при упрощённой технологии подготовки деталей и в широком диапазоне режимов сварки. Машины для контактной электросварки по их применению подразделяются на следующие основные виды: для сварки особо тонких изделий; для сварки чёрных металлов; для сварки цветных металлов и на машины индивидуального назначения.

Первый тип машин применяется в электроламповой промышленности для сварки нитей ламп, сеток, в приборостроении для приварки серебряных контактов т. п. Для сварки подобных изделий служат стандартные машины мощностью от 0,5 до 3 кВт и миниатюрные автоматы, снабжённые электронным управлением и импульсной подачей тока от источника акумулированной энергии. Второй тип машин широко применяется почти во всех отраслях промышленности. Машины третьего типа отличаются от предыдущих наличием специальных синхронных регуляторов времени и более точным контролем жима сварки. Большинство машин работает от системы аккумулированной энергии. К четвёртому типу машин относится специальное оборудование, большей частью пригодное только для сварки тех деталей, для которых оно изготовлено. Успешно применится трубосварочные машины, машины для сварки цепей, железнодорожных рельсов, многоточечные машины и другое аналогичное оборудование. Из всех видов контактной электросварки наиболее распространена точечная сварка. Большой ассортимент оборудования позволяет сваривать разнообразные детали из полосового материала, стальных листов и деталей сложного профиля. Точечные машины изготовляют мощностью от 0,5 кВт до 100 кВт и выше - стационарные, передвижные, подвесные (типа клещей), также многоточечные (многоэлектродные) агрегаты для одновременной сварки (за один цикл работы машины) более чем в 200 точках. Точечная сварка чёрных металлов небольших толщин (около 4 мм) может производиться асинхронным или синхронным включением и выключением, а сварка повышенных толщин (примерно до 15мм) - с пульсирующей подачей тока.

Для сварки цветных металлов применяются импульсные точечные машины.

На рис. 3 показана стандартная стационарная машина для точечной сварки. Подвесные машины (сварочные клещи) применяются преимущественно для сварки крупногабаритных деталей, которые невозможно или нерационально сваривать на стандартной точечной машине. Подвесные машины имеют широкое применение в автомобильной промышленности. Рельефная сварка находит применение преимущественно в массовом производстве, например для сварки металлических радиоламп, при изготовлении деталей автомобиля, сепараторов, шарикоподшипников и другого. Во время сварки ток проходит одновременно через все выступы, выштампованные на свариваемой детали. Выступы делаются круглой, овальной, кольцевой и других форм, в зависимости от характера свариваемых  деталей. Конструкция и принцип работы стандартных машин для рельефной сварки и машин для точечной сварки аналогичны.

деталей. Конструкция и принцип работы стандартных машин для рельефной сварки и машин для точечной сварки аналогичны.

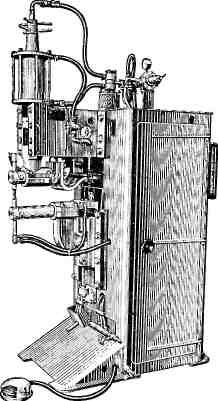

Роликовая сварка применяется, когда помимо прочности требуется также герметичность шва, например при сварке бензобаков, труб или сосудов, работающих под давлением. Конструктивное отличие роликовых машин от точечных заключается в замене электродов роликами. Ролики, имеющие принудительное вращение, одновременно осуществляют сжатие детали, подвод тока и перемещение детали. Наиболее распространена роликовая сварка с прерывистой подачей тока, т. е. периодическим чередованием импульсов тока с кратковременными паузами. Менее распространены сварки с непрерывной подачей тока и шаговая сварка. На рис. 4 показан общий вид стандартной роликовой машины для поперечной сварки. Прерывистая подача тока особенно необходима при сварке легированных сталей и легких сплавов для возможности получения стабильного провара и избежания перегрева поверхности свариваемых деталей. Прерывание тока в этом случае производится синхронным игнитронным прерывателем (ионным выключателем).

Существуют 4 основные разновидности стыковой контактной электросварки: сварка сопротивлением, сварка непрерывным оплавлением, сварка оплавлением с подогревом и импульсная сварка.

.

Рис.8. Машина для точечной сварки.

Стыковая сварка сопротивлением

Заготовки, установленные и закреплённые в стыковой машине, прижимают одну к другой усилием определённой величины, после чего по ним пропускают электрический ток. При нагревании металла в зоне сварки до пластического состояния происходит осадка. Ток выключают до окончания осадки. Данный способ сварки требует механической обработки и тщательной зачистки поверхностей торцов заготовок.

Неравномерность нагрева и окисление металла на торцах заготовок понижают качество сварки сопротивлением, что ограничивает область её применения. С увеличением сечения заготовок качество сварки снижается особенно заметно, главным образом из-за образования окислов в стыке.

Стыковая сварка непрерывным оплавлением

Состоит из двух стадий: оплавления и осадки. Заготовки устанавливают в зажимах машины, затем включают ток и медленно сближают их. При этом торцы заготовок касаются в одной или нескольких точках. В местах касания образуются перемычки, которые мгновенно испаряются и взрываются. Взрывы сопровождаются характерным выбросом из стыка мелких капель расплавленного металла. Образующиеся пары металла играют роль защитной атмосферы и уменьшают окисление расплавленного металла. При дальнейшем сближении заготовок образование и взрыв перемычек происходят на других участках торцов. В результате заготовки прогреваются в глубину, а на торцах возникает тонкий слой расплавленного металла, облегчающий удаление окислов из стыка. В процессе оплавления заготовки укорачиваются на заданный припуск. Оплавление должно быть устойчивым (непрерывное протекание тока при отсутствии короткого замыкания заготовок), особенно перед осадкой.

При осадке скорость сближения заготовок резко увеличивают, осуществляя при этом пластическую деформацию на заданный припуск. Переход от оплавления к осадке должен быть мгновенным, без малейшего перерыва. Осадку начинают при включённом токе и завершают при выключенном.

Стыковая сварка непрерывным оплавлением обеспечивает равномерный прогрев заготовок по сечению и позволяет получать стабильное качество стыков. Ее существенным преимуществом является также возможность сравнительно легко автоматизировать процесс.

Рельефная сварка

На деталях для сварки предварительно создают рельефы - локальные возвышения на поверхности размером несколько миллиметров в диаметре. При сварке контакт деталей происходит по рельефам, которые расплавляются, проходящим через них, сварочным током. При этом происходит пластическая деформация рельефов, выдавливаются оксиды и загрязнения. После прекращения протекания сварочного тока происходит кристаллизация расплавленного металла и образование соединения. Преимуществом данного вида сварки является возможность получения за один цикл нескольких сварных соединений высокого качества.

Кузнечная сварка

Первый в истории вид сварки. Соединение материалов осуществляется за счёт возникновения межатомных связей при пластическом деформировании инструментом (ковочным молотом). В настоящее время в промышленности практически не используется.

Сварка высокочастотными токами

Источником теплоты служит высокочастотный ток проходящий между свариваемыми изделиями. При последующем пластическом деформировании и остывании образуется сварное соединение.

4.7 Диффузионная сварка

Этот способ был разработан Н. Ф. Казаковым в СССР в 50 г 20 века. Он основан на использовании процесса диффузии металлов. Соединяемые детали помещают в сварочную камеру, заполняемую инертным или восстановительным газом (в нашей промышленности применяется редко) или вакуумируемую, с поддержанием постоянного вакуума порядка (102 - 105) мм рт. ст. Детали в камере нагревают и сдавливают удельным давлением порядка 0,5-2 кГ/мм2. Вакуум поддерживается непрерывной работой вакуумных насосов, откачивающих газы, поступающие в сварочную камеру через неплотности системы, а также адсорбированные поверхностями аппаратуры и непрерывно выделяемые нагреваемым металлом с поверхности и из объема. Очень важна температура нагрева металла; сталь обычно нагревается до 800° С. Происходит очищение поверхности металла, удаляются поверхности загрязнения и адсорбированные газы, восстанавливаются и растворяются в металле окислы. Поверхности сварки должны быть хорошо обработаны механически для обеспечения соприкосновения по всей поверхности сварки. Непрерывно действующее давление сминает все выступы и неровности горячего металла и обеспечивает необходимое прилегание по всей поверхности.

Процессы очистки, пригонки поверхностей и диффузии идут довольно медленно, и требуется 5-20 мин, а иногда и более для завершения процесса сварки. Нагрев деталей обычно электрический, причем в разных случаях используется излучение нагревателей, иногда теплопередача от нагревателей через теплопроводность; возможен и индукционный нагрев.

Температура нагрева и ее контроль имеют большое значение, уже небольшое ее повышение значительно ускоряет диффузию; с другой стороны, нагрев может снижать качество металла. Способ отличается большой универсальностью в отношении свариваемых металлов: возможна сварка многих сочетаний разнородных металлов, а также металлов с металлокерамическими сплавами, металлов с керамикой, с графитом и так далее. Способ получил уже достаточно широкое применение для различных случаев, часто трудновыполнимых другими способами.

4.8 Сварка трением

Сварка трением является разновидностью сварки давлением, при которой неразъемное соединение образуется в твердой фазе в результате совместной пластической деформации свариваемых металлов. От других видов сварки давлением она отличается только источником нагрева. Суть процесса сводится к тому, что поджатые усилием торцы двух свариваемых деталей приводятся в относительное движение. В результате работы сил трения в тонких приповерхностных слоях деталей генерируется тепло, количества которого достаточно для нагрева металла до пластического состояния. После прекращения относительного движения под действием приложенного усилия происходит образование сварного соединения при совместной пластической деформации приконтактных объемов металла. При классическом способе сварки трением круглый пруток (обычно длиной не более 1 м) приводится во вращение с постоянной скоростью от электропривода, а второй усилием нагрева поджимается к нему и перемещается вдоль оси (осадка нагрева), осуществляя пластическую деформацию нагреваемых объемов металла. В заданный момент, вращающийся пруток резко тормозится, а усилие поджима возрастает до величины проковки - происходит осевая деформация проковки.

Этот способ был изобретен ленинградским токарем Чудиковым. Уже первые эксперименты, проведённые сотрудниками института В.И. Виллем и Л.А. Штерниным, показали, что такие особенности процесса как малая энергоемкость, высокие КПД, производительность, качество соединений и относительная простота оборудования предопределяют несомненную рациональность промышленного применения сварки изделий трением, если одна из деталей является телом вращения. Всё это и послужило толчком к началу многолетних научно-исследовательских, опытно-конструкторских работ по этому процессу. Проведенные исследования позволили разработать технологические процессы сварки трением быстрорежущих, жаропрочных сталей и сплавов с поделочными сталями, алюминия с нержавеющей сталью, титаном, никелем и медью. Следует подчеркнуть, что только этот способ сварки позволяет получать равнопрочные и вакуумно-плотные соединения алюминия со сталью. Для тех случаев, когда не удается получить работоспособное соединение конкретных разнородных металлов, предложено осуществлять сварку трением через прослойку из третьего металла, хорошо соединяющегося с каждым из первых двух. В частности, соединение легированных алюминиевых сплавов успешно осуществляется со сталью через прослойку из технически чистого алюминия.

4.9 Холодная сварка

В последние годы, значительно возрос интерес к ремонтно-восстановительным технологиям в различных областях промышленности. Связано это с двумя основными причинами - необходимостью поддерживать оборудование в рабочем состоянии и относительной дешевизной этих работ по сравнению с закупкой новой техники. Наибольшее распространение для устранения дефектов герметичных объектов получили методы сварки и склеивания, как наиболее технологичные и универсальные.

Применение адгезивных материалов (клеев и герметиков), на основе которых выполняется так называемая "холодная сварка", осуществляется сравнительно недавно. Но наравне с традиционной сваркой "холодная сварка" уже завоевала свою нишу в ремонтно-восстановительных мероприятиях, где ей отдается предпочтение.

С помощью сварки надежно устраняются различные виды сквозных и несквозных дефектов, расположенных произвольным пространственным образом. Однако, этот метод наравне с несомненными преимуществами имеет свои ограничения, которые заставили искать новые пути восстановления герметичных объектов. Для решения многих сварочных ограничений были разработаны технологии, основанные на применении адгезивных материалов.

Атомарное взаимодействие может быть обеспечено в процессе кристаллизации металла, что требует термического воздействия на ремонтируемые объекты. Поэтому при традиционных способах восстановления деталей ремонтные службы вынуждены использовать громоздкое технологическое оборудование и обеспечивать его обслуживание высококвалифицированным персоналом. Для сближения атомов на расстояние проявления сил атомарного взаимодействия можно воспользоваться энергией взрыва, однако реализация технологии сварки взрывом наряду с громоздким оборудованием и высокой квалификацией исполнителя требует также соблюдения повышенных требований по технике безопасности выполнения ремонтно-восстановительных работ. Переход от атомарного взаимодействия к молекулярному позволяет исключить отмеченные недостатки традиционных способов сварки. Расходными материалами в данном процессе служат ремонтные композиционные материалы (Реком), которые состоят из полимерной матрицы и дискретного наполнителя. Связь между поверхностями Рекомметалл осуществляется за счет молекулярного взаимодействия полимерной матрицы композиционного материала с металлом ремонтируемой поверхности. Молекулярное взаимодействие не требует нагрева, вследствие чего процесс получил название холодная молекулярная сварка (ХМС).

Современные Реком являются наукоемкой продукцией. Для создания Реком с необходимым комплексом технологических и эксплутационных свойств творчески применяют последние достижения различных отраслей науки.

В формировании адгезионного контакта молекул полимера и металла участвуют самые разнообразные силы, что предопределяет заведомо более широкий спектр технологических возможностей управления адгезионной прочностью соединения полимер-металл по сравнению с металлической связью. Свойства Реком можно целенаправленно изменять путем модифицирования полимерной матрицы, вводя в ее структуру функциональные группы различного назначения. Соотношение упругих и пластических свойств Реком и уровень внутренних напряжений можно изменять за счет природы, дисперсности и содержания наполнителя. При создании Реком учитывается также специфика механического поведения полимеров и релаксационный характер развития деформаций. В процессе затвердевания смеси компонентов Реком, входящие в их состав молекулы, соединяются в макромолекулярные цепи, которые переплетаются с дисперсными частицами дискретного наполнителя, образуя сложную трехмерную структуру. Изменение механизма упрочнения от атомарного взаимодействия (для металлов) к молекулярному (для Реком) позволяет отказаться от термического и механического воздействия на ремонтируемую поверхность в процессе восстановления изношенных деталей. ХМС обеспечивает надежность ремонтного соединения и простоту технологии ремонтно-восстановительных работ. Сварной шов ХМС получают из пастообразной смеси компонентов ремонтного композиционного материала (Реком). Полимерная матрица обеспечивает адгезию Реком к ремонтируемой поверхности, т.е. является клеевой основой материала. Большинство Реком обладают хорошей адгезией практически ко всем металлическим и неметаллическим машиностроительным материалам конструкционного и функционального назначения. Наличие наполнителя придает Реком новые свойства, предопределяющие технологические преимущества ХМС как перед клеевыми, так и термическими (традиционные сварка, пайка, наплавка и др.) способами соединения деталей в ремонтно-восстановительных работах. Основные из них:

-

отсутствие нагрева исключает вероятность возникновения термических напряжений и деформирования восстановленной методом ХМС детали. При термических способах ремонта трудно избежать данного дефекта работ, устранение которого сопряжено с дополнительными трудностями.

-

технология ХМС не нарушает заданный термической обработкой уровень физико-механических свойств материала восстанавливаемой детали. Это исключает необходимость дополнительной термической обработки восстановленных деталей, обязательной после термических способов ремонта.

-

толщина сварного шва ХМС имеет оптимальное значение 0,5-1,0 мм в отличие от необходимого минимальнейшего расстояния между сопрягаемыми деталями в случае клеевого соединения. Это позволяет методом ХМС соединять детали без их геометрической подгонки, в т.ч. с криволинейными поверхностями сопряжения.

-

в отличие от клеев Реком позволяют заполнять выработку деталей машин и оборудования глубиной 10 и более мм.

-

Реком обладают комплексом объемных свойств, чего в принципе не могут иметь клеи, на уровне силуминов.

-

из Реком может быть изготовлена целиковая деталь методами литья, пластического деформирования на определенной стадии затвердевания композита или путем механической обработки затвердевшего композита.

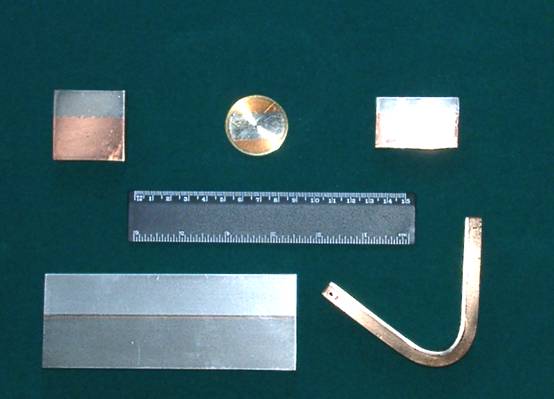

Рис.9. Препараты серии «холодная сварка»

4.10 Сварка взрывом.

Сварка взрывом - уникальный метод, позволяющий получить зону сплошного соединения по поверхностям двух и более металлов или сплавов площадью до десятков квадратных метров. При этом наносимый слой может иметь толщину от 0,1 мм до 30 мм, а толщина металла - основы не ограничена.

Было замечено, что при взрывах разлетающиеся куски металла, ударяясь об окружающие металлоконструкции, иногда прочно привариваются к ним. Проведенные исследования позволили создать промышленно пригодный способ сварки взрывом. Сущность его состоит в том, что привариваемая или ударяющая деталь с большой скоростью бросается к ударяемой детали. Скорость движения ударяющей детали должна к моменту соударения достигать нескольких сотен метров в секунду, приближаясь к скорости снаряда огнестрельного оружия. В зоне соударения металл соединяемых деталей течет подобно жидкости и сливается в одно целое, образуя монолитное соединение.

Ударяющая деталь бросается зарядом взрывчатого вещества, вес которого составляет 10-20% веса детали.

Ударяемая неподвижная деталь может иметь любую массу; при недостаточности массы детали ее укладывают на массивное основание, - увеличение массы ударяемой детали улучшает использование энергии взрыва. Одни из наиболее известных применений сварки взрывом - изготовление биметаллических заготовок.

Основную ударяемую плиту 1 для увеличения массы укладывают на опорный фундамент 3. Ударяющий лист металла 2 располагают под углом 3 - 100 к поверхности плиты 1. По верхней поверхности листа 2 равномерным слоем распределяют взрывчатку 4, в качестве которой в разных случаях используют аммонал, тол, гексоген и т. п. На нижнем крае листа 2 располагают детонатор 5. Взрыв распространяется в направлении стрелки и происходит как бы выстрел листом 2 в плиту 1. Сначала ударяется и приваривается к плите 1 нижний край листа 2, затем зона соударения и сварки перемещается вправо и лист 2 всей поверхностью приваривается к плите 1.

Рис. 10 Сварка взрывом

Граница между соединенными деталями на микрошлифах имеет характерный вид волнистой линии. Таким способом могут быть соединены разнородные металлы, например, к плите углеродистой стали может быть присоединен лист нержавеющей стали, никеля, титана, меди, алюминия и т. д.

Полученную взрывом заготовку затем прокатывают в листовой биметалл. Поверхность соединяемых взрывом деталей может достигать нескольких квадратных метров.

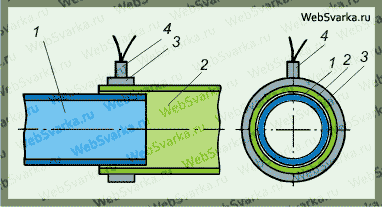

Вторым примером использования сварки взрывом могут служить стыки соединяемых труб. Применяется телескопический или нахлесточный стык (рис. 11), где 1 и 2 - соединяемые трубы, 3 - взрывчатка, 4 - детонатор. Взрывчатка располагается по стыку кольцеобразной полосой. Для устранения смятия труб при взрыве может быть применен достаточно прочный сердечник (не показан на рисунке).

Рис. 11 Использование сварки взрывом при стыке соединяемых труб.

Применение сварки взрывом, конечно, требует строгого соблюдения правил техники безопасности и хранения взрывчатки. Сварка взрывом достаточно удобна для изготовления отдельных изделий сравнительно простой формы; регулирование процесса сварки возможно лишь приблизительное, так как результат зависит от плотности взрывчатки, равномерности ее размещения и прочих параметров, поддающихся лишь приблизительному регулированию. Для серийного и массового производства небольших деталей иногда более удобным может оказаться способ магнитно-импульсной сварки, во многом подобной сварке взрывом. Например, для магнитно-импульсной сварки стыка труб на стык вместо кольцевой полосы взрывчатки надевают соленоид из нескольких витков, и через него подается мощный импульс электрического тока от батареи электрических конденсаторов; возникновение кратковременного магнитного потока высокой плотности производит действие, аналогичное взрыву, - трубы прочно свариваются, причем они могут быть из разнородных металлов, например алюминия и меди. Магнитно-импульсная сварка допускает точное регулирование и удобна для массового изготовления однотипных изделий небольших размеров.

Рис 12 . Примеры соединения металлов сваркой взрывом

Сваркой взрывом можно соединить между собой практически все металлы или сплавы, используемые в промышленности, с высокой прочностью соединения слоев. Сваркой взрывом соединяют между собой плоские или цилиндрические заготовки. Основные размеры заготовок зависят от свойств металлов или сплавов, из которых они изготовлены.

Разработан новый вид сварки взрывом для получения тонколистовых заготовок биметаллов или многослойных металлических материалов, позволяющий получать прочное соединение между металлами или сплавами на площади до сотен квадратных метров. При этом заготовка представляет собой биметалл, свернутый в многовитковой рулон высотой 0,5-1,5 метра и длиной от одного до нескольких десятков метров в зависимости от толщины свариваемых металлов или сплавов. Толщины соединяемых металлов от 0,1 мм до 2 мм.

5. Заключение.

Сварка применяется практически во всех отраслях - в промышленности, строительстве, на транспорте. О современных масштабах ее использования свидетельствует тот факт, что более половины валового национального продукта страны получают с привлечением сварочных и родственных им технологий. Всего разработано более 100 видов сварки. С ее помощью удается соединять любые металлы и сплавы, пластмассы, керамику, стекло; создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ.

В нашей стране используются очень много видов сварки: автоматическая сварка под флюсом, электрошлаковая сварка, газовая, световая, термитная, контактная, диффузионная, газопрессовая сварка и многие другие виды. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей выпускают большой ассортимент оборудования с различными техническими характеристиками, однако две из них обязательны для аппаратов бытового потребления. Первая - это максимальный сварочный ток, вторая - время, на протяжении которого в 10-минутном рабочем цикле этот ток вырабатывается. Например, аппарат, рассчитанный на 120-амперный ток при 60 %-ном рабочем цикле, должен обеспечивать 120 А в течение не более 6 минут из каждых 10 минут эксплуатации. Остальные 4 минуты отведены на режим холостого тока, при котором аппарат отдыхает.

В результате работы над темой, я узнал много новой, полезной информации о классах сварки, особенностях, преимуществах и недостатках разных способов сварки, областях применения сварочного производства. В процессе работы я убедился, что физика оказывает огромное влияние на различные отрасли производства, техники. На основе ее достижений перестраиваются строительство, промышленность и т. д. Например, «холодная сварка»- герметик с наперед заданными свойствами, в его создании наряду с химией используются физические методы воздействия на вещество. В них заложена возможность получения материалов с предельными характеристиками и создания принципиально новых методов обработки вещества, коренным образом изменяющих современную технологию.

Список используемой литературы:

1. Большая Советская Энциклопедия, т.10, 15, 22, 38,42, Государственное научное издательство «Большая Советская Энциклопедия», 1956.

2. Б. Васильев Электрон - умелец // Юный техник, Изд. ЦК ВЛКСМ «Молодая гвардия», 1986, с. 14.

3. Л а ш к о Н. Ф. иЛашко-Авакян С. В., Металловедение сварки, М., 1954.

4. X р е н о в К. К., Сварка, резка и пайка металлов, Киев - М., 1952.