- Преподавателю

- Физика

- Лекционный материал по дисциплине Наноинженерия - ИОННАЯ ИМПЛАНТАЦИЯ

Лекционный материал по дисциплине Наноинженерия - ИОННАЯ ИМПЛАНТАЦИЯ

| Раздел | Физика |

| Класс | - |

| Тип | Конспекты |

| Автор | Ильина Е.Е. |

| Дата | 08.11.2014 |

| Формат | docx |

| Изображения | Есть |

Лекция по дисциплине «Наноинженерия» ИОННАЯ ИМПЛАНТАЦИЯ

6.1 Процесс ионной имплантации

Производство СБИС ставит перед технологией ионной имплантации такие задачи, как создание диффузионных областей карманов с точным поддержанием поверхностной концентрации и мелкозалегающих областей исток-сток, точная подгонка порогового напряжения и т.п. При этом разрабатываемые имплантационные процессы должны удовлетворять следующим основным требованиям:

· равномерность легирования по площади пластин;

· воспроизводимость процессов по партиям пластин;

· низкий уровень загрязнения металлическими примесями.

При переходе на субмикронные размеры возникает ряд проблем, связанных конструктивными ограничениями элементов СБИС:

1. ограничения плотности упаковки из-за эффекта «защёлки» и токов утечки между элементами;

2. эффект «короткого канала»;

3. формирование сверхтонких стоков-истоков областей;

4. проблемы «горячих электронов» (высокая напряжённость электрического поля вблизи области стока).

Решение указанных проблем, а также необходимость высокой прецизионности и чистоты процессов требует использования соответствующего ионно-лучевого оборудования, отвечающего следующим основным требованиям:

1. высокая производительность при обработке пластин диаметром 150-200 мм (в т.ч. при энергии 3-10 КэВ);

2. высокая равномерность и повторяемость набора дозы 1σ<0,5%;

3. низкая привносимая дефектность < 0,18 см-2;

4. легирование под углом до 60°;

5. легирование с энергией до 500-750 кэВ;

6. минимальное загрязнение примесями тяжёлых металлов <6×1010 см-2;

7. возможно полная автоматизация.

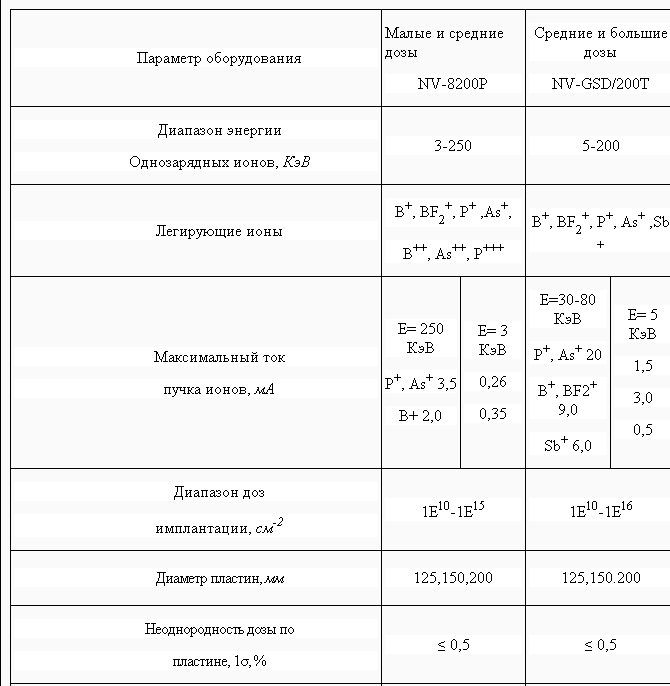

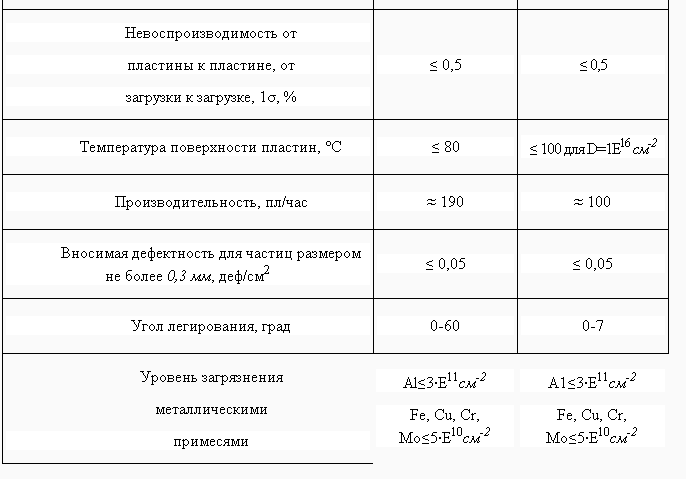

Наиболее полно предъявляемым требованиям отвечает оборудование фирмы "Eaton". Для реализации БиКМОП и КМОП маршрутов обычно используются два типа установок ионного легирования: установка малых и средних доз NV-8200Р и сильноточная установка NV-GSD/200T, основные характеристики которых приведены в таблице 6.1.

Таблица 6.1. Характеристики установок ионного легирования

6.2 Ионное легирование (имплантация - внедрение)

6.2.1Общая характеристика процесса

Недостатки диффузии:

1. Высокая температура процесса приводит к перераспределению примеси в ранее сформированных слоях и областях и смещению p-n-перехода, что затрудняет воспроизводство активной базы транзисторов толщиной менее 0,6 мкм.

2. Наличие боковой диффузии увеличивает площадь элементов.

3. Зависимость коэффициента диффузии и растворимости примеси от температуры исключают возможность использования многих полупроводниковых материалов и легирующих примесей, перспективных для микроэлектроники.

При ионном легировании энергия, необходимая для проникновения вглубь кристаллической решетки сообщается электрическим полем напряжением до нескольких сотен киловольт.

Легирующие примеси предварительно ионизируют, а сами пластины могут находиться при комнатной или чуть повышенной температуре, недостаточной для активации процесса диффузии или перераспределения примеси.

Легирование - сканированием остросфокусированного ионного пучка, либо - широким пучком по предварительно маскированной поверхности пластины.

Метод ионного внедрения (ионной имплантации) позволяет:

1. Проводить внедрение примеси в более широком диапазоне концентраций, чем это делается диффузией.

2. Более точно и воспроизводимо дозировать внедряемую примесь за счет контроля ионного тока пучка и времени облучения, чем это позволяет делать диффузия. При этом градиент концентрации примеси в области p-n-перехода существенно больше, чем у диффузионного профиля.

3. Получать высокую точность глубины залегания p-n-переходов (до 0,01 мкм).

4. Осуществлять процесс при низких температурах, что позволяет сохранить заданный профиль распределения концентрации примеси в структурах и их электрофизические параметры.

5. Легировать Si и другие полупроводники любыми легирующими примесями в различных количествах вплоть до предельной растворимости.

6. Получать изотопной чистоты ионов легирующей примеси, сепарированные в магнитном поле.

7. Осуществлять процесс быстро (за несколько минут) с высокой производительностью при групповой загрузке установки.

8. Создавать практически любые профили распределения примеси за счет ступенчатого легирования, т.е. изменения энергии и (или) рода легирующего элемента.

9. Формировать скрытые легированные слои.

10. Совмещать процесс в единой технологической установке с другими элионными процессами (ионно-плазменным осаждением, ионным травлением и т. д.).

При ионной имплантации отсутствует влияние окружающей среды, так как процесс проводится в вакууме.

6.2.2 Недостатки и ограничения ионной имплантации

1. Необходим отжиг (до 800°С) пластин для восстановления нарушенной структуры и для перевода примеси в электрически активное состояние.

2. Трудно формировать глубокие легированные области.

3. Оборудование ионно-лучевых установок сложно, что обусловлено необходимостью применять высокий вакуум (~ 10-4 Па) и высокие напряжения, а также устройства препарирования примеси (испарители, ионизаторы, сепараторы).

4. Необходимо защищать персонал, работающий с установками ионного легирования от воздействия рентгеновского излучения.

5. Обработка пластин больших диаметров затруднена из-за расфокусировки при больших отклонениях ионного пучка.

6.2.3 Физические основы процесса

Проникая в кристаллическую решетку полупроводника, ионизированный атом примеси постепенно теряет энергию, что в основном обусловлено взаимодействием с электронами (электронное торможение) и упругим соударением с атомами полупроводника и примеси (ядерное торможение). Во втором случае атом примеси может резко изменить направление движения. Совокупная траектория атома примеси вплоть до полного торможения представляет собой, таким образом, ломаную линию. Практическое значение имеет, однако, проекция этой линии на направление первичного ионного пучка, поскольку она характеризует глубину проникновения атома примеси в кристалл. Так как эта проекция - случайная величина, то ее распределение можно характеризовать средней длиной пробега λср (математическое ожидание) и средним квадратическим отклонением σ.

С увеличением начальной энергии Е средняя длина свободного пробега ионов в кристалле увеличивается; при этом возрастает и дисперсия пробегов. С увеличением массы иона (порядкового номера элемента) увеличивается вероятность столкновения с ядрами материала мишени и длина пробега сокращается.

В результате столкновения с атомом, расположенным в узле кристаллической решетки, ион примеси способен сместить его в междоузлие с образованием дефекта по Френкелю (вакансия и атом в междоузлии). Смещенный атом, в свою очередь, может вызвать каскад смещений, создавая разупорядоченные зоны. Поскольку пороговая энергия смещения атомов в междоузлие составляет ~ 14 эВ, одиночный ион примеси с энергией в несколько десятков килоэлектрон-вольт может создать на своем пути несколько тысяч подобных дефектов. Таким образом, по пути движения возникают области с нарушенной структурой - кластеры - размером 5-10 нм. При больших дозах легирования кластеры могут смыкаться, образуя обширные аморфные области. Такие области в кремнии рекристаллизируются при температурах 600-700°С и выше. С ростом дозы и массы внедренных ионов температура, необходимая для отжига, возрастает.

Минимальная доза легирования, при которой возникает аморфный слой, называется дозой аморфизации. Доза аморфизации зависит от атомного номера легирующего элемента (рис. 1.25) и возрастает с повышением температуры мишени.

В результате торможения внедренный атом может оказаться либо в узле кристаллической решетки, либо в междоузлии. Вероятность попадания в узел решетки убывает с повышением дозы легирования (степени аморфизации). Соответственно убывает и доля электрически активных атомов примеси.

Переход атомов примеси из междоузлий в вакантные узлы возможен только в процессе упорядочения структуры. С помощью отжига внедренную примесь можно перевести в активное состояние и одновременно осуществить рекристаллизацию материала, повышающую подвижность носителей заряда.

При нагреве пластины повышается энергия как атомов примеси, так и атомов полупроводника, поэтому при отжиге протекают два конкурирующих процесса: диффузия атомов примеси к вакансиям и самодиффузия атомов полупроводника, также завершающаяся заполнением узлов кристаллической решетки. Так как при облучении ионами в кристалле возникают радиационные дефекты, плотность которых высока, то перевод примеси в активное состояние облегчается. Поэтому время, необходимое для отжига, составляет 15-20 мин, что не приводит к заметному перераспределению внедренной примеси.

При энергиях ионов до 200 кэВ средняя глубина внедрения примеси не превышает десятых долей микрометра., Для получения переходов на глубине в единицы микрометров ионную-имплантацию применяют в качестве первого этапа легирования для точного дозирования вводимой примеси. Для разгонки примеси пластины подвергают высокотемпературному нагреву, которым одновременно обеспечивается и отжиг.

Начало и середина 70-х годов стали эрой конкуренции различных технологических методов и широкого экспериментирования.

Метод диффузии был дополнен методом ионного легирования, в котором примесные ионы под действием высокого ускоряющего потенциала, ударялись о поверхность кремния и внедрялись в него. Метод появился в середине 60-х годов и в течение следующего десятилетия достиг уровня промышленного производства.