- Преподавателю

- Физика

- Лекционный материал по дисциплине Наноинженерия - ФОРМИРОВАНИЕ ПОКРЫТИЙ

Лекционный материал по дисциплине Наноинженерия - ФОРМИРОВАНИЕ ПОКРЫТИЙ

| Раздел | Физика |

| Класс | - |

| Тип | Конспекты |

| Автор | Ильина Е.Е. |

| Дата | 23.10.2014 |

| Формат | docx |

| Изображения | Есть |

Лекция ФОРМИРОВАНИЕ ПОКРЫТИЙ

Основная цель дисциплины: Ознакомить и обучить студентов современным технологиям производства объектов наноинженерии и применяемым для этих целей технологическим оборудованием, методам проектирования и контроля качества, а также сформировать у них интерес к данной области науки и техники и устойчивую мотивацию к самообразованию.

3. ФОРМИРОВАНИЕ ПОКРЫТИЙ

3.1 Жидкостные химические процессы

В производстве СБИС с проектными нормами 0,5мкм необходимо обеспечить чистоту поверхности пластины с поверхностной концентрацией:

- щелочных и тяжелых металлов < 50ат/см2;

- алюминия и кальция < 10ат/см2;

- органических примесей (по С) < 10ат/см2.

Привносимая дефектность, связанная с наличием микрочастиц на поверхности, должна составлять 0,02 см2.

Комплекс химических обработок (химобработок) в процессе производства состоит из следующих операций (в соответствии с базовым технологическим маршрутом):

- финишная химобработка;

- удаление фоторезиста;

- травление оксидов, стекол,

- травление нитрида кремния.

Рис.3.1. Комплекс химических обработок.

Жесткие требования к чистоте поверхности пластин после химобработок определяют и требования к оборудованию для их проведения:

- конструкционные материалы, контактирующие с химическими реактивами и пластинами, не должны подвергаться деградации под их влиянием и не вносить дополнительные загрязнения в химреактивы и деионизованную воду (ДВ); как правило, это фторопласт типа PFA или кварц двойного переплава,

- степень обработки (шероховатость) деталей и узлов оборудования должна исключить возможность накопления загрязнений и генерации микрочастиц; шероховатость должна быть меньше 0,3мкм, нагрев реагентов должен проводиться радиационными нагревателями; точность поддержания температуры в ваннах не должна превышать 0,1°C;

- перемещение пластин должно производиться автооператором с точностью позиционирования не хуже 1мкм;

- метод обработки - бесконтактный (облегченные кассеты, имеющие минимальную поверхность и массу, изготовленные, предпочтительно, из кварца);

- трубопроводы подачи реагентов и деионизованной воды должны иметь минимальное количество разъемных соединений;

- необходимо обеспечить автоматический ввод и корректировку технологических программ, отображение текущей информации о работе систем оборудования, диагностирование оборудования.

Учитывая, что проведение процессов требует различной компоновки линий химобработки, оборудование должно иметь модульное исполнение с высокой степенью унификации узлов и деталей.

В целях экономии дорогостоящих высококачественных реактивов и увеличения экологической безопасности оборудование должно быть ресурсосберегающим с рециркуляцией реагентов и их повторным использованием.

3.2 Многоуровневая металлизация

Производство с субмикронными проектными нормами предъявляет жесткие требования к технологическим процессам формирования проводящих и диэлектрических слоев в маршруте создания многоуровневой металлизации, а также используемому для этих процессов спецтехнологическому оборудованию. Технология многоуровневой металлизации должна обеспечить решение ряда проблем, характерных для изделий данного уровня:

- заполнение диэлектриком узких, шириной до 0,35-0,70 мкм, зазоров в топологическом рельефе (с соотношением высоты рельефа к ширине зазора (параметр Aspect Ratio, (AR) 2.0 - 3.0) без образования пустот и возникновения избыточных локальных механических напряжений;

- получение локально планаризованной поверхности диэлектрика в областях с близким расположением линий разводки, а также недопущение отрицательного угла наклона боковых стенок слоя диэлектрика и "эффекта телесного угла" (Top Corner Overhang) для диэлектрика, осаждённого на одиночных линиях;

- формирование (с учётом требований субмикронной фотолитографии по глубине фокуса) глобально планаризованной поверхности диэлектрика методом химико-механи-ческой полировки (ХМП);

- предотвращение нарушения сплошности и избыточного утонения проводящих слоев на боковых стенках малоразмерных контактных окон с высоким значением параметра AR (2.0-3.0) различного функционального назначения (например, адгезионных на основе Ti и барьерных на основе TiN), а также обеспечение достаточной толщины адгезионных и барьерных слоев на дне контактных окон с высоким значением AR;

- заполнение малоразмерных контактных окон (параметр AR=2.0-3.0) низкоомным проводящим материалом (Al или W) с обеспечением локальной планарности формируемой структуры;

- обеспечение низкого сопротивления контактов в системе металлизации;

- снижение расходования материала подложки при формировании контактов к мелкозалегающим (0,15-0,25мкм) p-n-переходам;

- минимизация бюджета времени термических обработок при формировании слоев проводников и диэлектриков;

- управление величиной и знаком механических напряжений в формируемых слоях для обеспечения минимальной деформации и надежности металлизации;

- выбор материалов, обеспечивающих расширение технологических возможностей изготовления структур металлизации с высокой стойкостью к электромиграции и коррозионной стойкости, а также материалов, обеспечивающих высокоэффективные барьерные свойства, предотвращение деградации мелкозалегающих p-n переходов и структур проводящих слоев металлизации;

- изготовление мишеней для систем магнетронного распыления марки 4N-6N (99,99%-99,9999% по основному компоненту) с содержанием отдельных примесей, например, тория и урана, на уровне ниже 1ррв.

Анализ показывает, что для изготовления ИС с субмикронными размерами с экономической и технологической точек зрения наиболее целесообразным подходом к решению указанных выше проблем является разработка преимущественно интегрированной технологии формирования диэлектрических слоев на базе кластерного оборудования.

Формирование высококачественных структур металлизации субмикронных СБИС, преимущественно с многослойной структурой проводника, также неизбежно требует интеграции различных стадий изготовления структур проводящих слоев в технологические микро циклы, реализуемые на высоковакуумном кластерном оборудовании при помощи модифицированных методов физического осаждения из газовой фазы или их комбинации с химическим газофазным осаждением (PVD или PVD\ CVD).

Такие технологические микроциклы включают в себя интегрированные процессы сухой очистки поверхности подложек (в т.ч. in-situ в реакторе для химического газофазного осаждения проводящих слоев) и могут сочетаться с процессами планаризации осажденных слоев обратным травлением (Etch back), а также быстрого термического отжига (БТО) в контролируемой технологической среде.

Для решения ключевых проблем формирования проводящих слоев диэлектриков в маршруте многоуровневой металлизации субмикронных СБИС разработаны промышленные технологии, основанные на использовании процессов плазмохимического осаждения, процессов осаждения планаризованных слоев SiO2, ФСС, БФСС при субатмосферном давлении, процессов осаждения планаризованных слоев SiO2 в плазме высокой плотности (HDP - CVD) с ВЧ- и СВЧ- возбуждением; процессов сглаживания слоев диэлектриков физическим ионным/реактивным-ионным травлением; процессов глобальной планаризации диэлектриков и вольфрама.

В частности, вышеуказанные процессы осаждения слоев могут быть реализованы в том или ином сочетании на кластерном оборудовании фирмы «Applied Materials Inc.» (США), например, на базе платформ Centura, Endura.

На зарубежном рынке также представлены оборудование и технологические процессы химического осаждения проводящих слоев систем металлизации из газовой фазы.

Так, фирмой «Applied Materials Inc.» (США) предлагается для нужд субмикронной технологии комбинированный процесс создания проводящих слоев системы металлизации, названный Giga-Fill. Данный процесс включает в себя стадии газофазного химического осаждения тонких слоев TiN (из металлоорганического источника) и Al в сочетании с физическим осаждением из газовой фазы других типов проводящих слоев (таких, как Ti и сплав Al-Si-Cu) и реализован в кластерной системе на базе платформы Endura.

Данной фирмой также разработан интегрированный процесс газофазного химического осаждения сплошного слоя W с последующим обратным травлением, пригодный для заполнения малоразмерных контактных окон и планаризации поверхности структуры; соответствующие технологические модули могут устанавливаться на платформы Centura и Endura.

В 1998 г. на рынке появился разработанный фирмой «Applied Materials Inc.» (США) технологический процесс химического осаждения из газовой фазы слоев Ti и соответствующего технологического модуля кластерной системы.

Фирмой «Materials Research Corp.» (США) разработан интегрированный технологический процесс осаждения из газовой фазы слоев Ti (плазмохимическое осаждение, с одновременным формированием слоя TiS2 на дне контактных окон к кремнию) и TiN (термическое осаждение из неорганического источника), также на базе кластерного оборудования (MRC Phoenix CVD).

Кроме того, фирмой «Applied Materials Inc.» выпускается оборудование для химико-механической полировки (ХМП) (Mirra CMP, mod.3400), пригодное для глобальной планаризации как диэлектрика, так и W.

Данное оборудование для ХМП может интегрироваться с модулем двухсторонней химической обработки пластин DSS 200-11А фирмы «On-Trak Systems Inc.» (США).

3.3 Формирование проводящих слоев

При формировании проводящих слоев используются методы физического осаждения из газовой фазы (PVD), а также химического осаждения из паровой фазы (CVD). Узловыми моментами формирования многоуровневых межсоединений СБИС являются этапы создания вертикальных контактов к транзисторной структуре и между уровнями проводников. К транзисторной структуре контактное окно заполняется обычно вольфрамом (W), a между уровнями проводников - алюминием. В обоих случаях необходимо формирование контактов на основе системы титана и нитрида титана (Ti и TiN).

Назначение слоя Ti в системе Ti/TiN заключается в том, что он реагирует с низлежащим слоем в контактном окне, снижая сопротивление контакта. Чтобы достичь этого результата, слой Ti должен надёжно покрывать дно окна (отверстия). В случае вольфрамовых пробок TiN выполняет как роль промотора адгезии, так и барьера, который предотвращает взаимодействие гексафторида вольфрама (WF6) с нижележащим слоем TiN или Аl. Минимальная толщина TiN, требуемая для W и Аl вертикальных контактов, 5нм и 25нм соответственно.

Ниже приведенные методы формирования проводящих слоев, наиболее широко применяемые и/или исследуемые зарубежными фирмами в производстве СБИС с проектными нормами в субмикронном диапазоне:

- осаждение при пониженном давлении (LPCVD) сплошных слоев W для заполнения контактных окон и формирования планаризованных вертикальных межсоединений (с последующим обратным травлением (Etchback));

- плазмохимическое осаждение (PECVD) тонких слоев Ti (контактные и адгезионные слои) и TiN (барьерные слои), в т.ч. осаждение in-situ;

- осаждение при пониженном давлении (LPCVD) тонких слоев TiN (барьерные слои, антиотражающее покрытие (ARC)) на базе неорганических (Inorg LPCVD) и ме-таллоорганических (MOCVD) источников;

- осаждение при пониженном давлении (LPCVD) тонких слоев Al (для интеграции с процессом заполнения контактных окон слоем Al методом "горячего" PVD),

- избирательное осаждение при пониженном давлении (Selective LPCVD) слоев TiSi2 для формирования самосовмещенных контактов к областям моно- и поликристаллического кремния.

В таблице2.2. представлены характеристики процессов химического осаждения из газовой фазы слоев Ti, TiN, Al(Al-Cu), TiSi2.

3.4 Межуровневая изоляция и пассивация

Наиболее широко используемые методы получения диэлектрических слоев при производстве СБИС с проектными нормами в субмикронном диапазоне:

- субатмосферное осаждение из паровой фазы из смеси паров тетраэтоксисилана (ТЭОС) и озона (О3) -SACVD;

- плазмохимическое осаждение из элементоорганических соединений (PETEOS) и гидридных источников (PECVD); в т.ч. с использованием плазмы высокой плотности (I- IDPCVD).

По данным зарубежных источников, для заполнения диэлектриком малоразмерных зазоров с высоким значением AR пригодна технология, основанная на использовании процессов конфорного осаждения из газовой фазы при субатмосферном (500-700 мм. рт. ст.) давлении (SACVD).

В качестве источников кремния и легирующих примесей используются жидкие элементоорганические соединения (например, ТЭОС) и О3 - в качестве окислителя.

Составным элементом технологии SACVD является предварительное плазмохимическое осаждение тонкого барьерного слоя диэлектрика (SiO2, SiOxNy, Si3N4 или их комбинация) и герметизация SACVD слоя одним из указанных видов слоев и/или слоем ФСС, БФСС; плазмохимическое осаждение слоев на базе SiO2 может проводиться с использованием вышеназванных элементоорганических источников (РЕ-TOES). Для улучшения конформности осаждения слоев плазмохимических диэлектриков (в частности, исключения отрицательного угла наклона боковых стенок осажденного слоя в структурах с AR >1.0), с контролем плотности осажденного слоя и уровня механических напряжений применяются процессы с низкочастотной модуляцией ВЧ-плазмы (MF PETOES CVD, MF PECVD).

Процесс осаждения нелегированного слоя SiO2 при субатмосферном давлении позволяет заполнять без образования пустот зазоры в топологическом рельефе с величиной параметра AR от 1,5-1,8 до 2,3-2,7; для слоев БФСС достигнуто заполнение зазоров с AR до 4,0 (с учетом влияния на величину AR частичного заполнения зазора барьерным слоем плазмохимического диэлектрика; достигается эффект локальной планаризации и низкий уровень механических напряжений в полученной многослойной диэлектрической структуре (структура с компенсацией напряжений)).

Процессы плазмохимического осаждения из гидридных источников отличаются повышенной производительностью и могут применяться для частичного заполнения зазоров, осаждения на сглаженную глобально планаризованную поверхность. Целесообразно осаждение с использованием ТЭОС и гидридных источников проводить в отдельных реакционных камерах в пределах кластерной системы

Процессы физического ионного травления (распыление ионами Аг) могут использоваться на промежуточной стадии заполнения узких зазоров для модификации профиля осажденного слоя диэлектрика (исключение отрицательного угла наклона боковых стенок) и для сглаживания осажденного слоя. Процессы реактивного ионного травления могут применяться в высокопроизводительной технологии сглаживания осажденного слоя и для формирования пристеночных структур (Sidewall Spacer) на боковой поверхности линий разводки (в т.ч. с отрицательным углом) и в контактных окнах. Целесообразна реализация процессов как физического ионного, так и реактивного ионного травления с использованием одной и той же реакционной камеры, входящей в состав кластерной системы.

Для заполнения слоем нелегированного SiO2 малоразмерных (0,5 мкм зазоров в топологическом рельефе с высоким (3,0-5,0) значением AR может быть использована технология газофазного осаждения в плазме высокой плотности (HDP-CVD), полученной с использованием источников различного типа (в т.ч. источников СВЧ-ЭЦР (ECR) и ВЧ-источников с индуктивной связью (ICP)).

Осаждение в плазме высокой плотности характеризуется сочетанием одновременно протекающих процессов осаждения и ионного распыления, проявляющихся, при достаточной толщине осажденного слоя, в эффекте самопланаризации рельефа (в локальных масштабах).

Возможность технологии HDP-CVD управлять по отдельности скоростью осаждения и распыления позволяет контролировать профиль формируемого слоя непосредственно в процессе осаждения, что дает возможность исключить образование пустот в заполняемой области зазора и управлять планарностью поверхности. Устранение "фасетирования" поверхности диэлектрика, осажденного в плазме высокой плотности, достигается осаждением на поверхность HDP-CVD SiO2 достаточно толстого слоя плазмохимического диэлектрика (SiO2, SiOxNy, Si3N4). Осаждение происходит из гидридных источников в отдельном реакторе кластерной системы с последующим сглаживанием (глобальная планаризация методом ХМП). Встроенный в кластерную систему для HOP-CVD/PECVD модуль ионного реактивного/ионного травления может также использоваться для формирования пристеночных структур на боковых поверхностях линий разводки, аналогично случаю кластерной системы на базе процесса SACVD.

Все рассмотренные выше процессы формирования диэлектрических слоев обеспечивают приемлемый для индивидуальной обработки пластин уровень производительности оборудования и малую величину термического бюджета, совместимую с формированием металлизации на основе Аl.

Для достижения низкого уровня загрязнения ocaждаемых слоев диэлектриков посторонними примесями и малой плотности привносимых дефектов реакционные камеры для осаждения должны снабжаться средствами in-situ плазмохимической очистки (предпочтительная очистка после каждой обработанной пластины).

Применение для глобальной планаризации слоев диэлектрика процесса ХМП при производстве СБИС с субмикронными проектными нормами требует по окончании полировки проводить жидкостную химическую обработку пластин с целью удаления механически нарушенного слоя, химических загрязнений (в особенности примесей металлов) и частиц полировочной суспензии, а также промывку и сушку пластин.

По условиям работы в чистом помещении целесообразна интеграция в установку ХМП модуля двухсторонней химической обработки/ промывки/ сушки пластин.

В таблице 2.3. суммированы основные характеристики процессов и параметры диэлектрических слоев (по данным зарубежных источников), достигнутые на оборудовании кластерного типа в производстве СБИС с проектными нормами субмикронного диапазона

3.5 Процесс ХМП диэлектрика

Интегрированный технологический процесс глобальной планаризации диэлектрика методом ХМП, выполняемый на оборудовании модульной конструкции, состоит из двух операций: химико-механической полировки и двухсторонней химической обработки пластин.

Диапазон значений толщины диэлектрика, удаляемого в процессе ХМП 500-2000нм. Типовое значение скорости удаления диэлектрика в процессе ХМП: для термического SiO2 - 100-120нм/мин., для плазмохимического SiO2(PE-TEOS) - 150-250 нм/мин.

Неравномерность скорости удаления диэлектрика в процессе ХМП не хуже - ±15,0% (измерение в 49 точках, за исключением области шириной 6 мм у края пластины).

Воспроизводимость скорости удаления диэлектрика в процессе ХМП от пластины к пластине в партии из 25 пластин не хуже - ±10,0%.(измерение в центральной точке).

Высота остаточного рельефа диэлектрика в областях с близким расположением линий разводки (расстояние между соседними линиями 0,5-2,0мкм) не более - 300нм. Общая высота остаточного рельефа диэлектрика на пластине не более - 700нм.

Операции, выполняемые в ХМП модуле жидкостной обработки пластин, интегрированном в единую установку;

- удаление механически нарушенного слоя диэлектрика жидкостным травлением;

- двухсторонняя химическая и гидромеханическая обработка пластин для удаления остатков полировочной суспензии и следов поверхностных загрязнений;

- сушка обработанных пластин.

Уровень загрязнения поверхности диэлектрика примесями тяжелых металлов после операций ХМП и химической обработки, см−2, не более 5×1010.

Производительность обработки пластин кремния диаметром 150-200 мм, не менее 30 шт./час (для установки ХМП с тремя позициями обработки с последующей химической обработкой).

Уровень привносимой дефектности не более 0,05 см-2(для частиц размером > 0,20 мкм после химической обработки пластин, прошедших операцию ХМП).

3.6 Эпитаксия

3.6.1 Физические основы процесса

Эпитаксия - это процесс осаждения атомарного кремния на монокристаллическую кремниевую пластину, при котором получают пленку, являющуюся продолжением кристаллической структуры пластины

Легирование - когда одновременно с атомами Si в росте пленки участвуют и легирующие элементы.

При эпитаксии можно получать как разнотипные (например n- пленку на p-подложке и наоборот), так и изотипные p-n-переходы типа N+-N и P+-P.

Различают эпитаксию из газовой, жидкой и твердой фаз.

Промышленное применение нашла эпитаксия из газовой фазы.

Атомы Si выделяются на пластине в результате химической реакции из соединений Si и легирующего элемента. При этом характер химической реакции должен быть гетерогенным, т.е. выделение атомов Si должно происходить на поверхости пластины, а не в газовой фазе. А побочные продукты реакции должны легко удаляться с поверхности пластины.

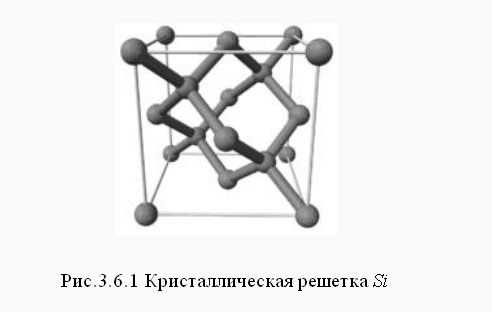

Кристаллическая решетка Si - кубическая гранецентрированная, см. рис 3.6.1.

При эпитаксии дислокации и дефекты упаковки - наследуются растущим слоем.Условия, обеспечивающие совершенство структуры эпитаксиального слоя:

При эпитаксии дислокации и дефекты упаковки - наследуются растущим слоем.Условия, обеспечивающие совершенство структуры эпитаксиального слоя:

1. Химическая реакция выделения атомов Si и легирующей примеси должна быть гетерогенной и исключать образование агломератов (т.е. скорость осаждения должна быть ограниченной).

2. Необходима высокая T С пластины и ограниченная скорость осаждения атомов, с тем чтобы обеспечить высокую подвижность адсорбированных атомов на пластине.

3. С поверхности пластины должны быть удалены механические повреждения и различного рода загрязнения.

Для выделения Si используются 2 типа химических реакций:

1. Восстановление (хлоридный метод) из тетрахлорида

SiCl4 +2∙H2 → Si ↓ + 4 HСl ↑

2. Пиролитическое разложение (гидридный метод) силана SiH4

SiH4 → Si ↓+ 2H2 ↑

Силан SiH4 - взрывоопасен на воздухе и способен воспламеняться. Поэтому при эпитаксии реакторы предварительно тщательно очищают от следов O2 и H2O. Наличие H2 - предохраняет силан от разложения в газовой фазе.

Особенности технологии и оборудование

Гетерогенную реакцию, протекающую на границе газообразной и твердой фаз, можно условно представить в виде следующих стадий:

1. Перенос веществ, участвующих в реакции, к поверхности пластины

2. Адсорбция поверхностью реагирующих веществ

3. Реакция на поверхности пластины

4. Десорбция молекул побочных продуктов

5. Перенос побочных продуктов в основной поток газа.

6. Занятие атомами Si узлов кристаллической решетки

Такая схема реализуется в установках с непрерывной подачей рабочей смеси через реактор.

Цикл работы

1. Загрузка пластин и герметизация реактора

2. Продувка реактора N2, а затем H2 (для вытеснения атмосферного воздуха).

3. Нагрев реактора до температуры 1200 С и выдержка в H2 (для восстановления окислов).

4. Газовое травление в HСl на глубину 1...2 мкм (удаление нарушенных и загрязненных слоев). По окончанию - продувка в H2.

5. Снижение T C до рабочего значения и подача смеси H2, SiCl4 и BBr3 (наращивание слоя). По окончанию - продувка в H2.

6. Подача смеси CO2, SiCl4, H2 и осаждение окисной пленки SiO2.

7. Охлаждение в потоке H2.

8. Продувка реактора N2, охлаждение, разгерметизация реактора и выгрузка пластин.

3.7 Формирование диэлектрических покрытий

3.7.1 Окисление

Общим для процессов нанесения диэлектрических покрытий различного назначения является требование технологичности, под которым понимают совместимость процессов получения покрытий с изготовлением структуры ИС в целом.

Этому требованию достаточно полно удовлетворяет SiO2, получаемая при нагревании поверхности кремниевой пластины в присутствии O2. Процесс называется термическим окислением.

SiO2 обладает маскирующими свойствами и высокими электрическими характеристиками. Склонность SiO2 к стеклообразованию способствует получению беспористой пленки. SiO2 хорошо растворяется в HF, хуже - в смеси HF + HNO3, что позволяет эффективно использовать ее в качестве маски при селективном травлении Si.

На практике процесс разгонки примеси совмещают с окислением поверхности.

3.7.1.1 Термическое окисление кремния

Построим график зависимости толщины окисла в зависимости от времени окисления при постоянной T C и постоянном давлении O2.

1. - линейный участок.

h0 = k0 · t

Скорость роста определяется скоростью поверхностной реакции dh0/dt = k0,

где k0 - константа скорости химической реакции на поверхности (в мкм/сек).

2. - начинает играть диффузия O2 через окисел к границе раздела Si - SiO2

Это линейно-параболический участок.

x02/kd + x0/k0 =t

kd - константа диффузии окислителя через окисел (в мкм2/сек).

На этом участке скорость окисления убывает в соответствии с выражением

dx0/dt = kd k0 / (2x0k0 + kd)

3. - скорость процесса окисления ограничена диффузией окислителя через окисел.

Это параболический участок.

x02/kd = t

Скорость роста убывает по закону

dx0/dt = kd/(2x0)

4. - толщина растущего окисла приближается к пределу.

Время диффузии окислителя через окисел возрастает.

Это - логарифмический участок. Константы k0 и kd находят из уравнения Аррениуса

K=k0 exp(-Ea/kT), где

T - абсолютная температура (в град. Кельвина),

k -постоянная Больцмана.

Предельная толщина выросшей пленки SiO2 увеличивается в ростом температуры окисления и парциального давления O2.

3.7.1.2 Окисление в сухом O2

Термическое окисление в сухом O2 характеризуется наибольшей продолжительностью вследствие высокой энергии активации процесса диффузии молекул O2 через растущий окисел. Эта энергия составляет 1,3…1 эв.

Для того, чтобы вырастить пленку SiO2 толщиной 1мкм в сухом О2 требуется 15 часов. Однако имеет высокое качество (нет пор) и высокую плотность (R = 2,27 г/см3).

3.7.1.3 Окисление во влажном О2

Термическое окисление в присутствии паров H2O существенно ускоряет рост пленки окисла. Недостаток - низкое качество получаемых пленок SiO2, их пористость вследствие малой плотности (R = 2,0 г/см3).

При производстве интегральных микросхем с целью использования преимуществ обоих методов процесс окисления проводят в три этапа:

1. Кратковременно окисляют поверхность пластин в сухом кислороде. Пленка тонкая, но качественная.

2. Далее окисляют во влажном кислороде (основное окисление). Пленка толстая, растет быстро.

3. Заключительный этап окисления опять проводят в сухом кислороде. Пленка тонкая, но качественная. Кроме того, на этом этапе происходит уплотнение выращенной на предыдущем этапе пленки во влажном кислороде, поскольку из нее удаляются молекулы воды.

3.7.2 Коэффициенты сегрегации и относительной диффузии

Процесс окисления сопровождается явлением перераспределения примеси между Si и SiO2. Это явление называется сегрегацией и количественно характеризуется коэффициентом сегрегации.

Коэффициент сегрегации m- это отношение растворимости примеси в Si к растворимости в SiO2.

Так для P m=10. Т.е. Р оттесняется в Si и накапливается в его приповерхностном слое. Для B - m =0,3. Т.е. B - переходит в SiO2, обедняя приповерхностный слой.

Если m=1, то наблюдается небольшое уменьшение концентрации примеси в Si только за счет увеличения удельного объема окисла.

Коэффициент относительной диффузии легирующей примеси r - это отношение скорости диффузии, определяемой коэффициентами диффузии D в SiO2 к скорости диффузии в Si. То есть r = DSiO2 / DSi .

Если r<1, то возможно полное маскирование SiO2 этой примеси.

Если r>1 , то окисел не обладает маскирующими свойствами по отношению данной примеси.

(данные из И.Ефимов и др. «Микроэлектроника», т.1., стр.210)

3.8 Осаждение диэлектрических пленок

Осаждение ДП взамен SiO2 при термическом окислении позволяет :

1. Уменьшить температурное воздействие на пластину.

2. Использовать широкий круг материалов, обладающих в конкретных условиях применения наилучшими защитными или электрическими характеристиками.

Методом осаждения можно получать относительно толстые пленки. При этом температура процесса осаждения и разность значений ТКР пленки и пластины не вызывают значительных внутренних напряжений.

Основные требования к процессу осаждения :

1. Процесс не должен быть сложным. Желательно иметь проточную систему.

2. Температура пластин в процессе осаждения должна быть невысокой.

3. Скорость осаждения должна быть высокой (продолжительность обработки - минимальной).

4. В рабочей зоне не должно быть веществ, реагирующих с Si.

5. Реакция должна быть гетерогенной, обусловленной слабой зависимостью результатов осаждения от количества пластин и их расположения в рабочей зоне.

Практический интерес представляет осаждение Si3N4.

Высокая плотность Si3N4 является причиной того, что в нем B, P, As и др. легирующие примеси имеют малый коэффициент диффузии, что позволяет использовать Si3N4 в качестве маскирующего слоя (при толщинах в 0,2 мкм).

Высокое значение диэлектрической постоянной (Е =8 ) и практически полная непроницаемость для щелочных металлов (Na, K) обуславливают применение Si3N4 в качестве дополнительного покрытия подзатворного окисла в МДП-структурах.

Термическое вакуумное напыление Si3N4 осуществляется в реакции взаимодействия галогенидов или гидридов Si с аммиаком (NH3) или гидразином (N2H4) :

650...850ºC SiH4 + NH3 → Si3N4 + H2

550...1150ºC SiH4 + N2H4 → Si3N4 + NH3 + H2

800ºC SiBr4 + NH3 → Si3N4 + HBr

1000...1200ºC SiCl4 + NH3 → Si3N4 + HCl

Осуществляют на установках эпитаксиального наращивания или в однозонных диффузионных печах. Однако основным способом нанесения Si3N4 является плазмохимическое осаждение.