- Преподавателю

- Другое

- Экзамен квалификационный ПМ 04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих по специальности 190629

Экзамен квалификационный ПМ 04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих по специальности 190629

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Кудрин Ю.П. |

| Дата | 22.01.2016 |

| Формат | doc |

| Изображения | Есть |

МИНИСТЕРСТВО ОБРАЗОВАНИЯ ОРЕНБУРГСКОЙ ОБЛАСТИ

Государственное автономное образовательное учреждение

среднего профессионального образования

«Орский технический техникум имени А.И.Стеценко

г. Орска Оренбургской области»

РАССМОТРЕНО

на заседании методической комиссии

Протокол №___ от «___»_____________2014г.

Председатель ______________________

УТВЕРЖДАЮ

Директор ГАОУ СПО «ОТТ имени А.И.Стеценко»

_______________

Экзамен квалификационный

ПМ 04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих по специальности 190629 « Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования»

«Слесарь по ремонту дорожно-строительных машин и тракторов»

Разработал: преподаватель Кудрин Ю. П.

Орск 2014 г.

Комплексные оценочные материалы для проведения квалификационного экзамена

-

ПМ 04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих по специальности 190629 « Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования»

-

ПАСПОРТ

Состав:

-

Паспорт

-

Задание для экзаменующегося (5 вариантов)

-

Пакет экзаменатора

-

Условия

-

Критерии оценки

-

Назначение:

КОМ предназначен для контроля и оценки результатов освоения профессионального модуля ПМ 04. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих по специальности 190629 « Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования»

Профессиональные компетенции:

ПК 1. Диагностировать подъемно-транспортные, строительные, дорожные машины, их агрегаты и системы.

ПК 2. Выполнять работы по различным видам технического обслуживания.

ПК 3. Разбирать, собирать узлы и агрегаты дорожных машин и устранять неисправности.

ПК 4. Оформлять отчетную документацию по техническому обслуживанию.

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды, результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ОК 10. Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей).

-

Задание для экзаменующегося

Инструкция

Внимательно прочитайте задание.

Вы можете воспользоваться плакатами, инструктивными картами, расположенными на специальном столе.

Время выполнения задания 6 часов.

Задание: Дать описание и характеристику конструктивных особенностей узла и агрегата, подготовить технологическую карту работы (по заданию), подготовить инструкцию по охране труда и технике безопасности, заполнить бланк отчета выполненной работы.

Вариант №1

Подготовить комплект технической документации и выполнить работу по ТО двигателя (системы охлаждения, системы питания, смазочной системы) дорожно-транспортных машин и тракторов

Вариант №2

Подготовить комплект технической документации и выполнить работу по ТО гидрооборудования дорожно-транспортных машин и тракторов

Вариант №3

Подготовить комплект технической документации и выполнить работу по ТО трансмиссии дорожно-транспортных машин и тракторов

Вариант №4

Подготовить комплект технической документации и выполнить работу по ТО ходовой части и управления дорожно-транспортных машин и тракторов

Вариант №5

Подготовить комплект технической документации и выполнить работу по ТО системы запуска двигателей дорожно-транспортных машин и тракторов

-

Пакет экзаменатора

4.1 Условия

Количество вариантов задания для экзаменующегося - 5

Время выполнения задания - 6 часов

Оборудование:

Учебный трактор Т-4А, плакаты, слесарный инструмент

4.2 Критерии оценки

-

Выполнение задания:

- обращение в ходе задания к информационным источникам;

- рациональное распределение времени на выполнение задания

Задание должно состоять из следующих этапов:

Части работ

Наименование работ

Критерии

Кол-во в баллах

Набранные баллы

Теоретическая часть

30

1. Назначение узла (агрегата), применение и характеристика его работы при эксплуатации машины

- Основные требования предъявляемые к узлу при эксплуатации автомобиля.

- Характеристика агрегата.

- Применение узла.

- Проведение обслуживания и ремонта узла.

10

2. Составление технологического процесса выполнения работы (по заданию).

- Технологический процесс содержит весь перечень операций работы.

- Последовательность операций технологического процесса соответствует нормативной документации.

- Подбор инструмента в соответствует операциям технологического процесса

10

3. Перечень основных требований охраны труда и техники безопасности при выполнении работ.

Правила охраны труда и техники безопасности при работе с инструментом и оборудованием.

5

4. Составление бланка отчетной документации по техническому обслуживанию и ремонту (по заданию).

Заполнение бланка отчетной документации, в соответствии с типовыми требованиями и правилами.

5

Практическая

часть

70

1. Организация рабочего места

Соблюдение порядка в раскладке рабочего инструмента, правильная установка вспомогательных приспособлений.

10

2. Выполнение требований охраны труда.

- Наличие комплекта спец. одежды

- соблюдение норм и правил на рабочем месте.

5

3. Соблюдение технологического процесса, качество выполнения производственных работ

- Последовательность выполнения и виды работ соответствует технологическому процессу

- Выходные параметры работы автомобиля после ремонта соответствуют установленным нормативам.

40

4. Соблюдение правил и норм безопасности труда производственной санитарии и гигиены экологических требований

- Правильная утилизация отходов при выполнении работ.

- Работа с инструментом и оборудованием выполнялась без нарушений и в соответствии с правилами и инструкциями

15

итого

100

Критерии оценок

100-80 - «5- отл» 79-70 «4- хор» 69-60 «3-удовл» менее 60 «2 неуд»

Технологическая карта выполнения работы

Техническое обслуживание системы охлаждения двигателей

Залог нормального функционирования жидкостной системы охлаждения двигателей - применение в ней чистой и мягкой воды. При заполнении системы загрязненной и жесткой водой ее примеси засоряют сердцевину радиатора, а соли, содержащиеся в ней, образуют накипь на стенках водяной рубашки, в результате чего ухудшается теплоотвод и двигатель перегревается.

Смягчить воду можно кипячением перед ее заправкой в систему. Мягкой является дождевая вода и вода, использованная в системе охлаждения двигателей. 'Поэтому воду, сливаемую из системы, следует собирать в чистую посуду и после фильтрования использовать для долива и заправки системы охлаждения.

Жесткую воду можно смягчить также каустической содой (6-7 г на 10 л воды) или тринатрийфосфатом (10-20 г на 10 л воды). Необходимое для одного двигателя количество соды или тринатрийфосфата высыпают в ведро с водой, тщательно перемешивают до полного их растворения, затем раствор отстаивают 10-20 мин. После этого выливают раствор в бочку с водой, перемешивают его и после 2-3 ч отстаивания заливают в систему охлаждения.

Смягчают воду также путем процеживания ее через глауко- нитовый фильтр или пролива через аппарат-воронку для магнитной обработки воды.

Воду в систему охлаждения заливают через воронку с мелкой сеткой и уложенной на нее полотняной тканью. Не рекомендуется использовать в системе охлаждения воду, содержащую хлор или сернистые соли, потому что они разрушают латунные трубки. В случае необходимости использования такой воды в нее добавляют жидкое стекло из расчета 10 г на 10 л воды.

Зимой вместо воды в систему охлаждения двигателей заливают антифриз А-40 или А-65, представляющий собой смесь этилен- гликоля и воды. Цифры в марке антифриза указывают температуру его замерзания. В последние годы находит применение антифриз Тосол А-40 и Тосол А-50. Кроме этиленгликоля в его составе есть композиции противокоррозионных и антипенных присадок.

В связи с тем что антифриз имеет больший коэффициент расширения, чем вода, уровень его в радиаторе должен быть ниже на 10-12 мм по сравнению с уровнем воды.

Следует помнить, что этиленгликоль ядовит, поэтому необходимо соблюдать меры предосторожности при обращении с антифризом.

В качестве охлаждающей жидкости некоторые предприятия, эксплуатирующие машины в северной зоне страны, применяют дизельное топливо. Оно вредно влияет на соединительные шланги, которые под его воздействием быстро разрушаются. Снизить разрушительное действие можно нагреванием топлива до 130- 150 °С с добавкой к нему медной или латунной стружки (2-4% от массы топлива). После охлаждения перед заливкой в систему топливо необходимо профильтровать. По окончании зимнего сезона топливо сливают из системы охлаждения и промывают ее раствором каустической соды.

В состав работ по техническому обслуживанию системы охлаждения двигателей входят контроль температуры и уровня охлаждающей жидкости и герметичности системы, очистка сердцевины радиатора, проверка состояния уплотнений водяного насоса, смазывание его подшипников, удаление накипи из системы, проверка исправности действия термостата и термометра.

При нормальной загрузке машины температура охлаждающей жидкости в системе поддерживается 80-95 °С. Если она не находится в указанных пределах, необходимо проверить, достаточно ли охлаждающей жидкости в системе, нет ли ее утечек, не засорены ли трубки радиатора, не ослабло ли натяжение ремня привода вентилятора, полностью ли открыта шторка или жалюзи радиатора. У двигателей с воздушным охлаждением проверяют крепление кожуха и при необходимости подтягивают его, очищают от загрязнений оребрение цилиндров, их головок, проверяют правильность натяжения ремней вентилятора.

Уровень охлаждающей жидкости в радиаторе не должен быть ниже 80 мм от верхней плоскости заливной горловины. В перегретый двигатель не допускается заливать холодную воду, а в холодный двигатель - горячую, чтобы не появились трещины в блоке и головке цилиндров.

При понижении уровня антифриза в радиаторе (из-за испарения этиленгликоля) в него доливают воду. Но прежде чем долить воду, необходимо проверить плотность антифриза ареометром или его состав гидрометром. При плотности антифриза А-40 более 1,07, а А-65 - 1,084 г/см3 следует доливать воду, при меньшей плотности - добавлять антифриз. Правильность натяжения ремней вентилятора и водяного насоса проверяют простейшим способом и с помощью приспособления КИ-13918.

Суть простейшего способа заключается в следующем. Нажимают рукой на ремень и по величине его прогиба судят о правильности натяжения.

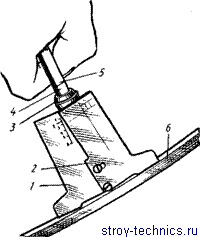

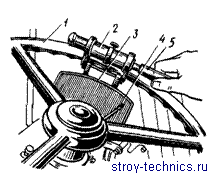

Рис. 40. Проверка натяжения ремней вентилятора устройством КИ-13918:

1 - левый сектор, 2 - правый сектор, 3 - кольцо, 4- шток, 5 - контрольная риска, 6 - ремень вентилятора

Приспособление КИ-13918 (рис. 40) имеет два сектора и шток с рукояткой. На секторе нанесена шкала в виде двух наклонных линий, на одной из которых находятся цифры (1,2, 3, 4, 5, 6), условно обозначающие типоразмер ремня. Между линиями имеется надпись «Норма», обозначающая зону нормального натяжения ремня. На секторе нанесена справочная табличка, на которой указано, какие типы ремней применяют на отдельных двигателях. Буква В на ней означает вентилятор, Г - генератор, К - компрессор. Типы ремней обозначены так же, как и на секторе.

Для проверки натяжения приспособление прикладывают к ремню перпендикулярно его поверхности в середине между шкивами, так чтобы основания секторов упирались в ремень. После этого нажимают на рукоятку штока до совмещения риски с торцом кольца. Это положение соответствует усилию сжатия пружины приспособления, равному 40 Н. При нажатии на рукоятку поворачиваются связанные со штоком секторы , при этом меняется положение контрольной грани сектора относительно шкалы сектора. В точке их пересечения и определяется усилие натяжения ремня. Если грань перекрывает линию шкалы, то ремень требуется натянуть, а если не доходит до линии без цифр, - ослабить.

У двигателей Д-65, СМД-14 и Д-240 для натяжения ремня вентилятора необходимо ослабить крепление генератора к кронштейну, отвернуть немного гайку крепления генератора к планке и, поворачивая рукой генератор, добиваться требуемого натяжения ремня. Когда оно достигнуто, удерживают одной рукой генератор, а второй закрепляют его.

Натяжение ремня вентилятора двигателей А-41 и А-01М достигается перемещением натяжного ролика регулировочным болтом при ослаблении гайки крепления оси ролика и контргайки регулировочного болта.

Для натяжения ремня вентилятора двигателя Д-108 отпускают три гайки крепления кронштейна вентилятора, отвертывают на два-три оборота контргайку регулировочного болта и, вращая болт, перемещают кронштейн, а с ним и вентилятор, добиваясь требуемого натяжения ремней. По окончании регулировки необходимо затянуть контргайку болта и гайки крепления кронштейна.

У двигателя Д-160 ремень вентилятора натягивают вращением регулировочного винта, в результате чего вместе с натяжным роликом перемещается кронштейн, на котором он закреплен. По завершении регулировки следует завернуть контргайку винта.

Степень загрязнения сердцевины радиатора проверяют по эффективности действия радиатора путем измерения температуры воды на входе и выходе из него. Если разность температур менее 10 °С, то сердцевину требуется прочистить. Проверяют радиатор при температуре охлаждающей жидкости в системе охлаждения 85-96 °С.

Крупные наружные загрязнения между пластинами и трубками радиатора удаляют сначала деревянными чистиками, а затем струей воды или сжатым воздухом. Внутри сердцевину промывают раствором одновременно со всей системой.

Наличие накипи в системе охлаждения двигателя определяют по времени нагрева в ней охлаждающей жидкости. Если при закрытой шторке или жалюзях радиатора вода нагревается до температуры 50-60 °С более чем за 8 мин, значит, в системе есть накипь. О наличии ее в системе охлаждения можно судить и по разности температур охлаждающей жидкости и масла в картере прогретого двигателя. Чем меньше разность температур, тем больше накипи. Температуру масла и охлаждающей жидкости измеряют эталонными термометрами, датчики которых устанавливают в заливную горловину радиатора и картер двигателя.

Накипь на стенках водяной рубашки двигателей чаще всего удаляют растворами кальцинированной или каустической соды. Первый из них готовят из расчета 100-150 г соды и 50 г керосина, а второй - 50-60 г каустика и 25 г керосина на 1 л воды. Заполнив систему охлаждения двигателя одним из названных растворов, работают на машине 10-12 ч, после работы раствор сливают, промывают систему два-три раза чистой водой и заправляют соответствующей охлаждающей жидкостью.

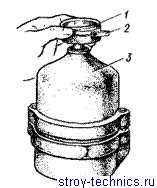

Термостаты для проверки снимают с двигателя, очищают от накипи и осматривают целостность сильфона. Затем помещают термостат в прозрачную банку с водой и подогревают воду, фиксируя по термометру ее температуру, при которой начал открываться и полностью открылся его клапан. У исправного термостата клапан начинает открываться при температуре 78-80 °С, а полностью открывается при температуре воды 88-90 °С. Допустимая температура начала открытия клапана 85 °С, а полного - 93 °С. Если клапан открывается при температурах, превышающих допустимые, термостат заменяют.

Правильность показаний термометра проверяют, помещая его датчик в банку с водой, которую подогревают, и наблюдают за показаниями проверяемого и эталонного термометров. При несовпадении их показаний термометр заменяют.

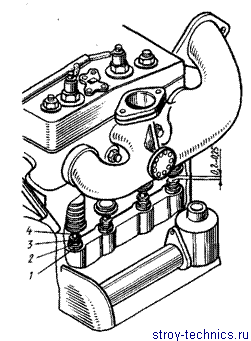

Техническое обслуживание системы питания двигателей

В состав работ по обслуживанию системы питания двигателей входит дозаправка машин топливом, слив отстоя топлива из баков и фильтров, очистка фильтрующих элементов фильтров, проверка давления начала впрыска форсунок и его регулировка, проверка момента начала подачи топлива топливным насосом и его регулировка, очистка от загрязнений воздухоочистителей.

Дозаправлять машины следует чистым и отстоянным дизельным топливом в конце рабочего дня, чтобы не допустить конденсации паров воды в баке. Заправляют машины топливом, которое соответствует сезону эксплуатации. Крышки заливных горловин баков перед открытием очищают от пыли и грунта. Машины заправляют на месте использования с помощью топливомас- лозаправщиков, а на эксплуатационных базах - из топливо- раздаточных колонок или установок.

При заправке необходимо точно учитывать количество заливаемого в баки топлива, используя для этого счетчики, имеющиеся на заправочных средствах. При неисправности или отсутствии счетчиков расход топлива можно учитывать мерными линейками, протарированными применительно к размерам и конфигурации баков заправляемых машин. В этом случае перед заправкой бака измеряют линейкой остаток топлива в нем. Разность объема топлива между полностью заправленным баком и остатком и есть количество заправленного в него топлива. Если бак заправлен топливом не полностью, требуется замерить уровень топлива уже после заправки. Разность между двумя замерами и составит тот объем топлива, который заправлен в бак. А так как учет расхода топлива ведется в килограммах, то полученный объем заправки требуется перемножить на коэффициент удельной массы заправленного топлива.

Отстой топлива из баков сливают по 2-3 л, а из фильтров - до появления чистого незагрязненного топлива.

Сливать отстой следует в начале первой смены, после того как топливо хорошо отстоялось в нерабочий период машины между сменами.

Перед промывкой топливных баков необходимо слить из них сначала отстой, а потом все топливо. Баки промывают с помощью специального приспособления, подающего в бак промывочную жидкость. Для ручной промывки баки снимают с машин, заливают в них 5-б л дизельного топлива, взбалтывают его и сливают в посуду. Использованное для промывки баков топливо применяют так же, как и отстой.

Сначала выпускают воздух, для телый штуцер чего открывают вентиль на корпусе фильтра или отпускают на два-три оборота штуцер крепления топливопровода, подводящего топливо от фильтра к топливному насосу. После этого нагнетают топливо насосом ручной подкачки и определяют по манометру максимальное давление в фильтре. Если оно больше 0,08 МПа, фильтрующий элемент заменяют.

Перед заменой фильтрующего элемента необходимо закрыть кран бака, вывернуть пробку сливного отверстия и слить топливо из корпуса фильтра. Затем вынуть загрязненный элемент, промыть корпус и установить в него новый элемент. Собрав фильтр, открыть расходный кран бака и удалить воздух из системы питания.

Наличие воздуха в системе питания дизельных двигателей затрудняет их запуск. Для его удаления открывают продувочный вентиль на фильтре тонкой очистки и, отвернув рукоятку насоса ручной подкачки, прокачивают систему до тех пор, пока из сливной трубки фильтра не потечет топливо без пузырьков. После этого закрывают вентиль и закрепляют рукоятку насоса ручной подкачки. На двигателях Д-108 и Д-160 воздух удаляют, проворачивая коленчатый вал пусковым устройством. Из трубопроводов высокого давления воздух удаляют при проворачивании коленчатого вала пусковым устройством, ослабив при этом накидные гайки крепления топливопроводов к форсункам.

При замене хлопчатобумажных фильтрующих элементов фильтров тонкой очистки двигателей Д-108 и Д-160 счищают с корпуса пыль и другие загрязнения, сливают из них топливо, вынимают фильтрующие элементы, промывают корпус и детали фильтра. После этого устанавливают на стержни новые фильтрующие элементы и, убедившись в плотном их прилегании к плите, собирают фильтр. Перед установкой новых фильтрующих элементов рекомендуется выдержать их в чистом дизельном топливе до прекращения выделения пузырьков. Для повышения срока службы хлопчатобумажных фильтрующих элементов на них надевают специальные чехлы из капрона или фланели. При очередном обслуживании фильтров их снимают.

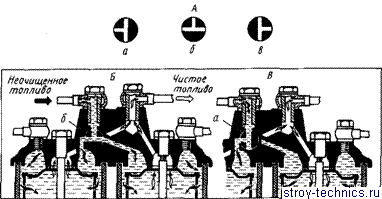

Бумажные фильтрующие элементы фильтров тонкой очистки топлива 2ТФ-2 промывают без разборки противотоком топлива. Для этого запускают двигатель и на максимальной частоте вращения коленчатого вала переводят кран фильтра в положение а (рис. 47), отвертывают сливную пробку правой секции на два-три оборота и собирают сливающееся топливо в посуду. После 5-6 мин промывки правой секции закрывают ее сливное отверстие, переводят кран в положение в и открывают сливное отверстие левой секции. Промыв ее, переводят кран в рабочее положение б и закрывают сливное отверстие.

Рис. 47. Схема промывки фильтра 2ТФ-2:

А - положение трехходового крана, Б - схема движения топлива при рабочем положении крана, В - схема движения топлива при промывке правой секции; а - промывка правой секции, б - рабочее положение, в - промывка левой секции

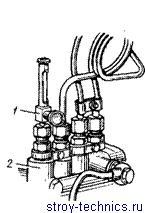

Давление впрыска форсунок проверяют эталонной форсункой, максиметром или прибором КИ-15706 со снятием их с двигателя или приборами КИ-9917 и КИ-16301П - без снятия с двигателя.

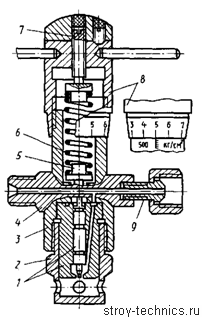

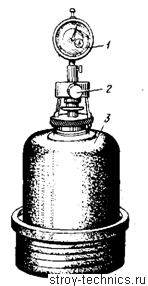

Рис. 49. Максиметр:

1 - распылитель с иглой, 2 - гайка, 3 - корпус, 4 - штуцер, 5 - нажимный штифт, 6 - пружина, 7 - регулировочный болт, 8 - регулировочный колпачок, 9 - штуцер

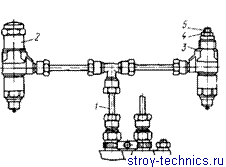

Давление впрыска форсунок с помощью эталонной форсунки проверяют следующим образом. Отвертывают гайку, крепящую топливопровод проверяемой форсунки к топливному насосу, а на ее место присоединяют тройник (рис. 48), к одному концу которого подключают эталонную форсунку, а к другому - проверяемую форсунку. С проверяемой форсунки снимают колпак и проворачивают коленчатый вал двигателя пусковым устройством при отвернутых накидных гайках крепления трубопроводов других форсунок на два-три оборота. Рычаг управления подачей топлива при этом должен быть установлен на максимальную подачу. Если форсунка отрегулирована правильно, то впрыск ею топлива происходит одновременно с впрыском эталонной форсункой. При несовпадении впрысков регулируют проверяемую форсунку до получения одновременного впрыска вращением регулировочного винта при ослабленной контргайке.

Рис. 48. Проверка давления впрыска топлива эталонной форсункой:

1 - тройник, 2 - эталонная форсунка, 3 - проверяемая форсунка, 4 - контргайка, 5 - регулировочный винт

Максиметром (рис. 49) проверяют и регулируют давление впрыска форсунок в таком порядке. Устанавливают максиметр на тройник вместо эталонной форсунки, вращением колпачка повышают давление сверх того, какое принято для проверяемой форсунки. После этого вращают коленчатый вал так же, как и при проверке давления эталонной форсункой. Отвертывают колпачок максиметра до тех пор, пока не начнется одновременный впрыск топлива проверяемой форсункой и максиметром. По шкале максиметра устанавливают, при каком давлении начался впрыск топлива. Если оно больше или меньше указанного ниже, максиметр ставят на нормальное давление и вращением регулировочного винта (см. рис. 48) форсунки добиваются того, чтобы впрыск ею топлива был одновременно с максиметром.

Прибором КИ-15706 и другими приборами подобного типа проверяют и регулируют давление впрыска форсунок в стационарных и передвижных мастерских. Закрепив на приборе форсунку, нагнетают топливо ручным насосом и по манометру выявляют, при каком давлении она производит впрыск топлива. Если оно не соответствует данным, приведенным выше, форсунку регулируют.

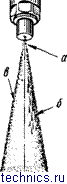

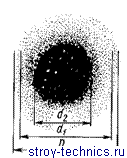

При проверке и регулировании форсунок на давление впрыска проверяют и качество распыла ими топлива. Вытекающее из форсунки топливо не должно иметь заметных на глаз капелек, сплошных струй и сгущений (рис. 50). Начало и конец впрыска должны быть четкими и сопровождаться резким звуком.

Приборами КИ-15706 можно проверять и герметичность запирающего конуса форсунок. Для этого создают давление топлива на 1-1,5 МПа меньше нормального и выдерживают его 20 с. Если за это время не обнаружится подтекание топлива из распылителя форсунки или его потение, значит, герметичность нормальная.

Для проверки герметичности распылителя по цилиндрической части на указанных приборах завертывают регулировочный винт форсунки так, чтобы давление в ней было 24 МПа. По достижении указанного давления наблюдают за стрелкой манометра и, когда она подойдет к делению 20 МПа, включают секундомер, а при давлении 18 МПа выключают его. Если снижение давления происходит не более чем за 5 с, герметичность распылителя в норме.

Рис. 50. Струя топлива, впрыскиваемая форсункой:

а - подтекание топлива, б - капли топлива, в - нормальный распыл топлива

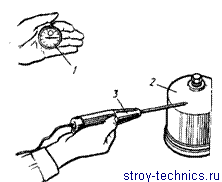

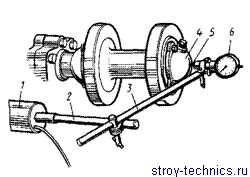

Рис. 51. Проверка форсунки приспособлением КИ-9917:

1 - рычаг, 2 - топливопровод высокого давления, 3 - проверяемая форсунка, 4 - манометр, 5 - корпус приспособления

Рис. 52. Проверка угла начала нагнетания топлива приспособлением КИ- 4941:

1 - моментоскоп, 2 - топливный насос

Для проверки и регулировки форсунок прибором КИ-9917 (рис. 51) отсоединяют от топливного насоса топливопровод высокого давления, по которому подается топливо к проверяемой форсунке, а вместо него присоединяют прибор. Рычагом нагнетают топливо к форсунке и по манометру определяют давление впрыска. Если оно не находится в пределах, указанных выше, форсунки регулируют, не снимая с двигателя.

Этим прибором проверяют и качество распиливания топлива форсункой. Нагнетая топливо рычагом со скоростью 70-80 качаний в мин, приставляют к форсунке наконечник автостетоскопа и прослушивают звук впрыскивания топлива. При качественном распыливании звук впрыска четкий и прерывистый. Если он не прослушивается или прослушивается слабо, без ярко выраженного оттенка, форсунку снимают, разбирают, очищают распылитель от отложений, после чего ее собирают и испытывают на приборе КИ-15706.

Прибор КИ-16301П используют для проверки герметичности форсунок, состояния плунжерных пар и плотности прилегания нагнетательного клапана к седлу топливного насоса.

Угол начала нагнетания топлива плунжерной парой проверяют и при необходимости регулируют при ТО-3 машины и установке насосов на двигатель. Проверку производят с помощью приспособления КИ-13902, состоящего из моментоскопа КИ-4941 и комплекта шаблонов-угломеров. Для этой цели закрепляют моментоскоп (рис. 52) на штуцере первой секции топливного насоса вместо снятого трубопровода высокого давления. Под головку верхнего болта крепления корпуса водяного насоса против шкива привода вентилятора у двигателей Д-65 и Д-240 устанавливают стрелку-указатель. На двигателях Д-108 и Д-160 стрелка-указатель закреплена заводом на картере маховика.

При включенной компрессии и выключенной подаче топлива проворачивают коленчатый вал двигателя до тех пор, пока не заполнится топливом стеклянная трубка моментоскопа. После этого встряхивают трубку так, чтобы уровень топлива в ней установился на середине, и прокручивают вал до начала подъема топлива в трубке. В таком положении на шкиве (двигатели Д-65 и Д-240), маховике (двигатели Д-108 и Д-160) наносят метки против стрелки указателя. После этого проворачивают вал до прихода поршня первого цилиндра в в.м.т. Это положение определяют входом установочной шпильки в отверстие маховика, а у двигателей Д-108 и Д-160 - по совпадению стрелки с риской ВМТ-1-4 на маховике или с риской на вилке топливного насоса двигателя А-01М. В этом положении наносят вторую метку, замеряют длину дуги на шкиве, маховике или вилке между метками. При нормальном угле нагнетания топлива длина дуги должна быть в пределах, указанных в табл. 4.

При несоответствии угла подачи топлива значениям, указанным в табл. 4, его регулируют. У двигателей Д-65, СМД-14, А-41 регулировка осуществляется изменением положения шайбы привода топливного насоса, у двигателя А-01М - изменением положения соединительных муфт, у двигателей Д-108 и Д-160 - изменением положения регулировочного болта толкателя отдельно для каждой секции.

При проверке угла начала подачи топлива насосом с изношенными плунжерными парами требуется заменить рабочую пружину нагнетательного клапана технологической, более слабой пружиной. Это позволит точнее определить угол начала подачи топлива насосом.

Правильную установку топливных насосов на двигатели Д-65, СМД-14 и А-41 обеспечивают совпадением широкой впадины втулки на валу насоса с широким шлицем ступицы ше-стерни его привода. У двигателей Д-108 и Д-160 впадина между зубьями шестерни привода насоса с меткой «С» должна войти в зацепление с зубом шестерни распределительного вала, имеющим такую же метку. При установке насоса на двигатель А-01М следует поршень его первого цилиндра установить в в. м. т. на такте сжатия, после чего повернуть кулачковый вал насоса так, чтобы риски на его фланце и приводной муфте совпали.

Существенное влияние на работоспособность двигателей оказывает состояние воздухоочистителей. По мере их засорения возрастает сопротивление движения воздуха в цилиндры, в результате чего снижается мощность двигателя. Недостаток масла в поддоне воздухоочистителя или насыщение его частицами пыли приводит к ухудшению очистки воздуха, находящиеся в нем абразивные частицы попадают в цилиндры двигателя, вызывая повышенный износ деталей кривошипно-шатунного и других механизмов. Загрязнения попадают в цилиндры и в случае нарушения герметичности воздухоподачи. Все это можно предотвратить качественным обслуживанием воздухоподачи двигателей, включая воздухоочистители.

Герметичность системы воздухоподачи проверяют при каждом периодическом обслуживании машины. Для этого снимают инерционный очиститель, запускают двигатель и на средней частоте вращения коленчатого вала закрывают впускную трубу воздухоочистителя. Если двигатель глохнет, система герметична, а если двигатель не глохнет, следует осмотреть систему и устранить места подсоса воздуха.

Уровень масла в поддоне воздухоочистителей инерционно- масляного типа проверяют при ТО-1, а при работе в запыленных условиях - через три смены. Уровень его должен быть по отштампованному пояску поддона. При понижении уровня масла доливают отработанное профильтрованное дизельное масло, а при его загрязнении - заменяют, тщательно промыв перед этим поддон. Если температура окружающего воздуха 0 °С и ниже, масло требуется разбавить дизельным топливом. При температуре воздуха до -20° С в масло добавляют 25%, а при 40° С - 40% дизельного топлива.

Одновременно с проверкой уровня масла в поддоне очищают защитную сетку и щели инерционного очистителя, сняв его с воздухоочистителя.

Степень засоренности фильтрующих элементов проверяют индикатором, устанавливаемым на некоторые двигатели. Суть его действия состоит в следующем. При засорении фильтрующих элементов возрастает разрежение во впускном трубопроводе, под его воздействием в окне индикатора появляется красная полоса, свидетельствующая о предельном засорении фильтрующих элементов. В этом случае их требуется очищать в таком порядке. Смывают или очищают загрязненные поверхности воздухоочистителя, снимают инерционный очиститель, поддон, вынимают из корпуса маслоотражательную шайбу и фильтрующие элементы. Затем скребком очищают внутреннюю полость центральной трубы и промывают ее дизельным топливом или керосином с помощью шприца.

Теми же средствами промывают в ванне фильтрующие элементы, осматривают их после промывки, при необходимости заменяют поврежденную ткань, смачивают элементы дизельным топливом и устанавливают в корпус так, чтобы крестообразные планки находились одна над другой, а гофры двух соседних сеток перекрещивались.

Фильтрующие элементы из пенополиуретана после промывки отжимают и продувают сжатым воздухом или выдерживают их после промывки на воздухе 10-15 мин.

После очистки фильтрующих элементов воздухоочиститель собирают, проверяют его герметичность и устраняют выявленные неисправности.

У воздухоочистителей мультициклонного типа проверяют состояние циклонов и в случае загрязнения их очищают и промывают керосином или дизельным топливом. Вместе с ними очищают и промывают фильтрующий элемент, поддон и эжекцион- ную трубку отсоса пыли.

Бумажные фильтрующие элементы продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли. Струю воздуха следует направлять под углом 30-45° к боковой поверхности элемента и изменять расстояние от наконечника шланга до поверхности, не поднося его ближе 30 мм. Во избежание повреждения элементов давление воздуха при очистке не должно превышать 0,3 МПа.

Если продувкой не удается очистить бумажные фильтрующие элементы, их промывают в растворе моющих средств. Для этого растворяют неолон Аф-9-12 в воде, нагретой до температуры 40-60° С, из расчета 20 г пасты на 1 л воды, погружают элементы в раствор на 2 ч, после чего их прополаскивают в растворе в течение 10-20 мин и промывают в чистой воде температурой 35-40° С. При отсутствии указанных паст можно использовать стиральный порошок. Не допускается промывать .фильтрующие элементы в дизельном топливе и керосине.

Техническое обслуживание смазочной системы двигателей

К основным видам работ по обслуживанию смазочной системы двигателей относятся проверка уровня масла в картере, очистка фильтрующих элементов фильтров и набивки сапуна, замена масла в системе и ее промывка.

Уровень масла в картере проверяют ежесменно перед запуском двигателя и в конце смены. У только что остановленного двигателя необходимо подождать 10-15 мин, пока масло стечет в картер. Проверяют уровень масла масломерной линейкой, на которой нанесены две метки. Верхняя метка указывает верхний предельный уровень, выше которого заливать масло не следует, потому что излишки его будут попадать в цилиндры двигателя и там сгорят, образуя нагар на деталях, а повышенный угар масла обусловит увеличенный его расход. Нижняя метка - это нижний предельный уровень, при котором требуется масло долить, так как из-за недостатка его возрастет износ деталей и появятся задиры поршней, цилиндров и подшипников.

Доливают масло той марки, что залито в двигатель, с помощью раздаточных кранов маслораздаточных колонок или топливомаслозаправщиков. В исключительных случаях допускается дозаправлять картеры машин из чистых мерных кружек, закрытых ведер с носиком или небольших канистр. Перед дозаправкой необходимо тщательно очистить заливную горловину от загрязнений.

Перед тем как снять фильтрующий элемент для промывки, следует тщательно вымыть блок двигателя около фильтра, колпаки и корпус фильтров, подставить под фильтры ванночку для сбора масла, которое может вытечь из фильтров при снятии их колпаков.

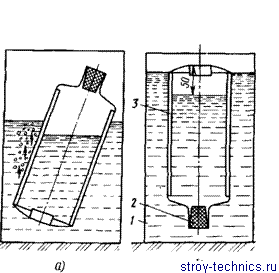

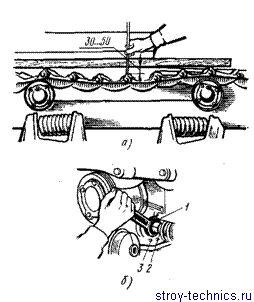

Грязевые отложения с поверхности фильтрующих элементов ленточно-щелевого типа удаляют сначала деревянной лопаточкой, а затем их очищают волосяной щеткой в ванне с керосином, после чего промывают в чистом керосине и обдувают сжатым воздухом. Очищать элементы следует осторожно, чтобы не повредить навивку. По окончании промывки проверяют целостность элементов осмотром и по выходу пузырьков воздуха при погружении их в ведро с дизельным топливом (рис. 41, а). Фильтрующий элемент с повреждениями заменяют новым или запаивают места повреждения. Площадь пайки одного элемента с учетом предыдущих его ремонтов не должна превышать 10 см2.

У очищенных фильтрующих элементов проверяют пропускную способность, для чего опускают их в ведро с дизельным топливом, предварительно закрыв их отверстие пробкой (рис. 41,6). По секундомеру определяют, за какое время он наполнится топливом. Если время его наполнения превысит 40 с, то элемент заменяют или направляют на дополнительную очистку электрохимическим или другим способом в стационарную мастерскую.

Для сокращения времени простоя машин на техническом рбслуживании загрязненные фильтрующие элементы заменяют чистыми, а загрязненные направляют на очистку механизированным способом. Очищенный элемент в последующем используют как обменный фонд при обслуживании других машин.

Ротор центрифуги очищают в зависимости от степени его загрязнения, определяемой приспособлением КИ-9912 (рис. 42). При наличии загрязнений сверх допустимых величин, значения которых приведены в табл. 3, ротор разбирают и очищают.Внутреннюю часть ротора очищают деревянными чистиками или металлическими скребками, изготовленными из алюминиевого сплава, после чего его промывают в керосине. При необходимости прочищают отверстия форсунок медной проволокой. Очищенный ротор собирают и устанавливают на ось. Он должен на ней вращаться свободно, без заеданий. Действие центрифуги проверяют по продолжительности вращения ее ротора после остановки прогретого двигателя. Замер производят секундомером после остановки двигателя до прекращения характерного шума ротора.

Более точно работоспособность центрифуги можно проверить с помощью автостетоскопа и секундомера (рис. 43).

Рис. 41. Проверка фильтрующих элементов фильтра грубой очистки масла: а - выявление мест повреждения, б - оценка пропускной способности фильтрующего элемента; 1 - ведро с дизельным топливом, 2 - пробка, 3 - фильтрующий элемент остановки двигателя

Рис. 42. Проверка степени загрязнения ротора центрифуги приспособлением КИ-9912:

1 - индикатор часового типа, 2 - индикатор загрязненности ротора, 3 - ротор центрифуги

Рис. 43. Измерение времени вращения ротора центрифуги после

1 - секундомер, 2 - колпак центрифуги, 3 - автостетоскоп КИ-1308В:

Рис. 44. Измерение частоты вращения ротора центрифуги прибором

1-Прибор, 2-пластинка, 3 - центрифуга

Приставив автостетоскоп к колпаку центрифуги, резко выключают подачу топлива и после того, как перестанет вращаться коленчатый вал, включают секундомер, прослушивают шум ротора и выключают секундомер в момент полного затухания шума.

При обоих способах проверки центрифуга считается работоспособной, если продолжительность вращения ротора после остановки двигателя была не менее 35 с. При меньшей продолжительности вращения ротора его снимают, разбирают и устанавливают причину снижения частоты его вращения.

Частоту вращения ротора центрифуги проверяют также прибором КИ-1308В (рис. 44). Перед установкой прибора снимают колпак и на место гайки его крепления ставят прибор, запускают прогретый двигатель и при достижении номинальной частоты вращения коленчатым валом поворачивают крышку прибора против часовой стрелки до максимального выдвижения цластинки. После этого крышку вращают по часовой стрелке и наблюдают за свободным концом пластинки. Как только ее колебания достигнут максимума, определяют частоту вращения ротора по шкале прибора. Если частота вращения меньше 4000 об/мин, необходимо разобрать ротор, выявить причины и устранить их. Собранный ротор ставят на двигатель и снова проверяют частоту его вращения.

Масло в картере обычно заменяют после того, как двигатель отработал установленное количество моточасов. А так как степень его загрузки неодинакова, то бывают случаи, когда меняют масло, пригодное к использованию, или двигатель работает на загрязненном масле, или же в нем ухудшилось качество присадки. Чтобы масло заменять после того, как оно стало непригодным к применению, требуется знать его состояние. Его можно проверить так называемым капельным методом.

На лист фильтровальной бумаги наносят каплю масла, взятую из картера двигателя с помощью масломерной линейки. Она образует на бумаге неоднородное пятно (рис. 45) с темным ядром, вокруг которого располагаются один или два концентрических кольца различных размеров и окраски. Диаметр ядра и его форма, количество и размеры концентрических колец зависят от количества присадки в масле, а на цвет ядра существенное влияние оказывает степень загрязнения масла. Чем больше оно загрязнено, тем темнее ядро. По отношению диаметров указанных колец масляного пятна и оценивают качество масла.

Масло в смазочной системе двигателя заменяют в таком порядке. Сразу после остановки прогретого двигателя выворачивают пробки сливных отверстий картера и сливают отработанное масло в посуду, промывают фильтры и заливают в картер промывочную жидкость, состоящую из дизельного масла (50%) и дизельного топлива (50%). Запускают двигатель и после 2-3 мин его работы останавливают, сливают отработанную промывочную жидкость из системы и заливают в картер свежее масло, марка которого для данной машины указана в карте смазывания.

Лучшие результаты дает промывка смазочной системы с помощью установки ОМ-2871Б (см. рис. 6). В ее ванну заливают промывочную жидкость, в составе которой 80% дизельного топлива и 20% дизельного масла, включают привод и прокачивают ее по смазочной системе неработающего двигателя. Жидкость насосом подается по нагнетательному трубопроводу установки и ее дроссельному отверстию к фильтру двигателя, далее прокачивается по его магистрали и через зазоры между деталями стекает в картер, а через сливное отверстие в нем - в ванну установки, затем снова забирается насосом и подается в систему. Продолжительность промывки 10-15 мин.

Рис. 45. Характер пятна капли масла на фильтровальной бумаге

Дроссельное отверстие установки способствует повышению давления в системе, в результате чего промывочная жидкость нагревается до температуры 60-65° С. Для более полного удаления загрязнений из смазочной системы необходимо периодически проворачивать коленчатый вал двигателя в конце промывки системы.

Установка ОМ-16361 обеспечивает лучшее качество промывки смазочной системы при четырехкратном сокращении расхода промывочной жидкости и 20%-ном уменьшении трудоемкости процесса промывки. Характерной ее особенностью является то, что промывка смазочной системы проводится потоком промывочной жидкости вместе со сжатым воздухом. В качестве промывочной жидкости используют также смесь дизельного топлива и дизельного масла в соотношении 3:1.

При замене масла в смазочной системе двигателей промывают сетку маслозаливной горловины, сапун и его набивку. Промытую набивку разрыхляют, слегка смачивают дизельным маслом и укладывают в корпус вместе с сеткой.

Технологическая карта выполнения работы

Техническое обслуживание гидрооборудования машин

Основными работами технического обслуживания гидрооборудования являются: проверка герметичности системы, дозаправка рабочей жидкости в баки и масла в редукторы привода насосов, подтяжка креплений, натяжение ремня привода охладителя, очистка сапуна бака и фильтрующих элементов фильтров, регулирование предохранительных клапанов, замена рабочей жидкости и промывка баков.

Проверка герметичности - одна из важных работ технического обслуживания гидрооборудования. Даже небольшие утечки рабочей жидкости могут привести к значительному снижению ее уровня в баке, в результате чего машина может оказаться неработоспособной. Поэтому герметичность гидросистемы следует проверять ежесменно перед пуском машины в работу, в течение смены и по ее окончании.

Одним из показателей нарушения герметичности является снижение уровня рабочей жидкости в баке. Если будет замечено снижение уровня по сравнению с предыдущей проверкой, то требуется тщательно осмотреть места соединения трубопроводов и рукавов, уплотнения между крышками и корпусом насоса, фильтра, распределителя, штоками гидроцилиндров и рычагами управления золотниками распределителя. Обнаруженные утечки немедленно устраняют.

Если при проверке окажется, что уровень рабочей жидкости в баке снизился ниже нижней метки на мерной линейке (ДТ-75М), или ниже середины нижнего смотрового глазка (Т-130М), или ниже нижней риски смотрового глазка (ЭО-3322Д, ЭО-4124), баки требуется дозаправить тем сортом рабочей жидкости, которым заправлена система.

Баки машин дозаправляют, как правило, из опломбированной тары. Если необходимо долить рабочую жидкость из открытой тары, то перед заправкой проводят ее анализ, в ходе которого уточняют марку и профильтровывают через трехслойный батистовый или центробежный фильтр.

Запрещается применять рабочие жидкости, бывшие в употреблении, содержащие механические примеси и воду, а также смеси различных сортов жидкости.

Перед дозаправкой бака рабочей жидкостью необходимо тщательно очистить от загрязнений заливную горловину и ее крышку. Заливать жидкость в бак следует через шланг и раздаточный кран топливомаслозаправщика или маслораздаточной колонки. В исключительных случаях допускается доливать рабочую жидкость в бак из ведра или мерной кружкой через воронку, положив в нее батистовую ткань, предварительно тщательно очистив их от загрязнений.

На ряде машин (ЭО-4124 и др.) имеется специальный насос для дозаправки их рабочей жидкостью. Он приводится вручную или от двигателя машины. В этом случае перед заправкой требуется хорошо очистить и промыть от загрязнений заборный шланг, опустить его в бочку с рабочей жидкостью, привести в действие насос и, когда ее уровень в баке достигнет верхней риски на мерной линейке или застекленном глазке, выключить заправочный насос.

Кроме внешних утечек рабочей жидкости имеются и внутренние, происходящие вследствие износа уплотнений поршней гидроцилиндров и золотников распределителя. В этом случае у цилиндров жидкость перетекает из одной полости в другую, а у распределителей - из нагнетательной линии во всасывающую, что увеличивает продолжительность рабочего цикла машин.

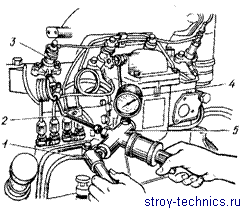

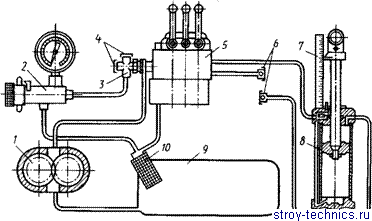

Рис. 64. Проверка состояния гидроцилиндра прибором КИ-5473: 1 - насос, 2 - прибор, 3 - тройник, 4 - заглушки, 5 - распределитель, 6 - запорное устройство, 7 - линейка, 8-гидроцилиндр, 9-бак, 10 - фильтр

Герметичность гидроцилиндров проверяют прибором КИ-5473, присоединив его одним трубопроводом к распределителю, а другой опустив в бак (рис. 64). Вместо трубопровода, соединяющего надпоршневую полость гидроцилиндра с распределителем, устанавливают технологические рукава с муфтами запорного устройства.

После этого запускают двигатель, прогревают рабочую жидкость до 45-55° С, заполняют ею полости гидроцилиндра путем перемещения поршня. Затем устанавливают минимально устойчивую частоту вращения коленчатого вала двигателя на холостом ходу. Переводят рукоятку золотника, управляющего подачей жидкости к проверяемому гидроцилиндру, в положение «Подъем». Когда поршень гидроцилиндра займет среднее положение, разъединяют муфты запорного устройства и с помощью прибора доводят давление в штоковой полости до 10 МПа.

Линейкой замеряют расстояние между головкой штока и крышкой гидроцилиндра и считают количество капель утечек жидкости по штоку. Через 3 мин измерение повторяют. Если перемещение штока за это время превысит 7,5 мм, а утечки 15 капель, заменяют уплотнительные кольца гидроцилиндра.

При проверке герметичности распределителей прибор КИ-5473 присоединяют к распределителю (рис. 65), как и при проверке цилиндров. Запускают двигатель, прогревают рабочую жидкость, переводят рычаг управления золотником в положение «Подъем», устанавливают прибор на давление 10 МПа и определяют подачу жидкости при включенном распределителе. Разность между фактической подачей насоса, минуя распределитель, и подачей, измеренной при включенном распределителе, и есть величина утечек в распределителе. Для гидрораспределителя трактора Т-130М она не должна превышать 36, Т-ЮОМЗ - 31, а ДТ-75М - 16 л/мин. При превышении указанных размеров утечек распределитель заменяют.

Фактическую подачу насоса измеряют прибором КИ-5473 в таком порядке. Подключив его одним рукавом к насосу, а другим - к баку, прогревают рабочую жидкость, устанавливают номинальную частоту вращения коленчатого вала двигателя и давление в системе 10 МПа и по отметке на шкале прибора определяют подачу насоса.

В гидросистеме с насосами, подача которых более 90 л/мин, утечки распределителя и подачу рабочей жидкости определяют при пониженной частоте вращения коленчатого вала двигателя.

Для насоса трактора Т-130М допускаемая подача не менее 90 л/мин.

Состояние фильтрующих элементов фильтров гидросистемы тракторов Т-130М и ДТ-75М проверяют приспособлением КИ-13936. Его подсоединяют к распределителю в месте крепления шланга выносного гидроцилиндра, ставят рукоятку золотника в плавающее положение, запускают двигатель, переводят рукоятку золотника управления основным гидроцилиндром в положение «Подъем», прогревают рабочую жидкость до 45-55 °С, устанавливают номинальную частоту вращения коленчатого вала и по манометру приспособления определяют давление рабочей жидкости на сливе. Если оно ниже 0,1 МПа, то фильтр неисправен, а если выше 0,25 - он загрязнен и требует очистки.

На одноковшовых экскаваторах степень загрязнения фильтрующих элементов проверяют по показаниям манометра, установленного на сливном трубопроводе. При увеличении давления свыше 0,25 МПа необходимо снять и очистить фильтрующие элементы.

Перед снятием фильтрующих элементов очищают их корпус и крышки от загрязнений, отвертывают болты, крепящие крышку, вынимают фильтрующие элементы, ополаскивают их в ванне с керосином, продувают воздухом, подаваемым от компрессора внутрь элемента. После этого сетчатые чечевицеобразной формы элементы (гидросистемы тракторов) очищают от загрязнений волосяной щеткой в керосине.

Промытые фильтрующие элементы собирают в обратном порядке. При этом каждый элемент осматривают и выбраковывают поврежденные. Следят также за тем, чтобы их количество не уменьшилось, так как при этом нарушится герметичность между ними и жидкость будет протекать в бак неочищенной.

Бумажные фильтрующие элементы гидросистем одноковшовых экскаваторов после ополаскивания в чистом керосине продувают еще раз воздухом. Давление его не должно превышать 0,2 МПа, так как при большем давлении может быть поврежден картон, из которого изготовлены элементы.

Правильность натяжения ремня привода охладителя проверяют по величине его прогиба. Если он превышает 15 мм, ремень натягивают, перемещая электродвигатель по раме (ЭО-4124). Нормальным считается натяжение ремня при его прогибе 8- 10 мм.

Для проверки давления в гидросистеме тракторов Т-100МЗ и Т-130М подсоединяют манометр к трубопроводу, подводящему рабочую жидкость от насоса к распределителю с помощью переходников и рукава высокого давления. Запускают двигатель, прогревают рабочую жидкость и когда ее температура будет 45-55° С, включают нерабочий рычаг распределителя в положение «Подъем» или «Принудительное опускание» и по манометру замечают давление в системе. Нормальное давление у трактора Т-100МЗ - 9-11, а Т-130М- 11 - 12 МПа. Для регулирования давления в гидросистеме следует снять пломбу с регулировочного винта на распределителе, отвернуть колпачковую гайку и вращением регулировочного винта установить требуемое давление.

В таком же порядке проверяют и регулируют давление в гидросистеме трактора ДТ-75 и его модификациях. Нормальное давление в их гидросистеме 13-13,5 МПа.

В гидросистеме тракторов давление можно проверить и отрегулировать прибором КИ-5473 во время проверки подачи насоса. Для этого поворачивают рукоятку прибора до срабатывания предохранительного клапана и замечают на шкале прибора, при каком давлении он открылся. Если оно меньше требуемого, устанавливают прибор на нормальное давление и вращением регулировочного болта добиваются открытия клапана при этом давлении.

На одноковшовых экскаваторах манометр установлен на щитке приборов в кабине. Он включается специальными вентилями. При работающем двигателе на номинальной частоте вращения коленчатого вала и нагретой рабочей жидкости перемещают один из рычагов распределителя до тех пор, пока шток соответствующего гидроцилиндра не передвинется до отказа. В этот момент открывают вентиль и по манометру определяют давление. Если оно не находится в пределах 21,5-22,5 МПа для экскаватора ЭО-4124, его регулируют регулировочным болтом. После регулировки завертывают вентиль до отказа. В таком же порядке регулируют предохранительные клапаны другого распределителя экскаватора.

Замена рабочей жидкости в гидросистеме машин производится в следующем порядке. При работающем двигателе полностью втягивают штоки цилиндров и сразу после его остановки сливают рабочую жидкость, открыв пробки сливных отверстий бака. Отработанную жидкость собирают в бочки и сдают на склад топливосмазочных материалов для последующей ее регенерации. К бочке прикрепляют бирку, на которой указывают, какая в ней находится жидкость.

В бак заливают чистое дизельное топливо, запускают двигатель и при включенном гидронасосе перемещают рычаги управления гидрораспределителей в течение 3-5 мин. После этого втягивают штоки, глушат двигатель и сливают промывочное дизельное топливо из баков и трубопроводов, отсоединяя их в наиболее низких местах путем выворачивания воздушных вентилей гидроцилиндров. Слитое загрязненное дизельное топливо собирают в бочки и сдают на склад топливосмазочных материалов.

После этого промывают магнитные пробки сливных отверстий, очищают и промывают фильтр заливной горловины бака, набивку сапуна, фильтрующие элементы фильтров гидросистемы, присоединяют трубопроводы и завертывают воздушные вентили. Затем заливают в бак свежую рабочую жидкость.Для гидросистем одноковшовых экскаваторов, эксплуатируемых в зонах холодного и умеренного климата, применяют рабочую жидкость МГ-15-В (старое обозначение жидкости ВМГЗ). В зоне жаркого климата и летом в зоне умеренного климата для машин, выпускаемых серийно, до их модернизации используют жидкость МГ-46-Б (старое обозначение жидкости МГ-30),- а в тех же условиях для вновь изготовляемых и модернизируемых машин - МГ-46-В (старое обозначение жидкости МГЕ-46Е).

В гидросистемах тракторов применяют в качестве рабочей жидкости дизельное масло тех сортов, которые заливают в картеры двигателей.

После заполнения системы рабочей жидкостью запускают двигатель и, перемещая рычагами управления золотниками, заполняют всю систему рабочей-жидкостью. Для более полного удаления воздуха из системы открывают воздушные вентили на гидроцилиндрах.

Удалив воздух, закрывают вентили, глушат двигатель, осматривают все составные части гидросистемы, не подтекает ли где рабочая жидкость. Обнаруженные подтекания устраняют, проверяют уровень рабочей жидкости в баке и при необходимости ее доливают до установленного уровня.

Баки гидросистемы промывают при сезонном обслуживании один раз в год, используя для этого специальное приспособление, или снимают бак с машины.

Технологическая карта выполнения работы

Техническое обслуживание трансмиссии, ходовой части и управления машин

Работоспособность трансмиссии машин поддерживается выполнением работ технического обслуживания, таких, как регулирование сцепления и промывка его дисков, регулирование блокировочного механизма коробок передач, механизма/ управления, тормозов и промывка муфт поворота.

Основным показателем правильности регулировки сцепления постоянно-замкнутого типа, наиболее широко распространенного на машинах, служит зазор А между отжимными рычагами и муфтой выключения.

Свободный ход педали проверяют линейкой или с помощью приспособления КИ-9919. Зазор между отжимными рычажками и муфтой выключения проверяют щупом и при необходимости регулируют изменением длины тяги регулировочной гайкой.

У сцеплений, имеющих гидроусилитель, таких, как тракторов Т-ЮОМЗ и Т-130М, после этого регулируют зазор между штоком гидроусилителя и его нажимным рычагом и свободный ход штока. Зазор должен быть 0,5-1 мм, а свободный ход штока 14-15 мм.

При пробуксовывании дисков сцепления их следует промыть, так как оно может происходить из-за замасливания. Для этого запускают двигатель машины и прогревают диски сцепления, включением и выключением его. Через 3-4 мин двигатель останавливают, проверяют надежность крепления пробки сливного отверстия в картере сцепления, открывают крышку его люка, заливают в картер 5-6 л керосина, закрывают крышку, запускают двигатель и дают ему возможность поработать на холостом ходу 7-8 мин, не выключая сцепление. При этом промываются внешние поверхности деталей сцепления.

По истечении указанного времени двигатель останавливают, сливают из картера промывочный загрязненный керосин, вторично заливают столько же чистого керосина, запускают двигатель и промывают накладки дисков сцепления, периодически включая и выключая его. Через 8-10 мин закрепляют педаль в выключенном положении, останавливают двигатель, сливают промывочный керосин и оставляют сцепление в выключенном положении на 5-6 ч, чтобы стекла с накладок дисков промывочная жидкость и они просохли.

Для предупреждения замасливания накладок дисков сцепления необходимо периодически сливать через сливное отверстие скапливающееся в картере масло.

Если при выключенном сцеплении с трудом переключаются передачи коробки передач машины, а при включенном сцеплении они переключаются свободно, необходимо проверить регулировку блокировочного механизма. На тракторе ДТ-75 и его модификациях блокировочный механизм регулируют изменением длины блокировочной тяги так, чтобы палец заднего валика блокировки не доходил до упора на 2-5 мм при выключенном сцеплении.

У правильно отрегулированного блокировочного механизма тракторов Т-ЮОМЗ и Т-130М рычаги тяг должны отклоняться на 15-21°, а рычаги валика фиксатора - на 30° вперед по ходу трактора. О правильности положения рычагов валиков фиксатора судят по совпадению риски на рычагах с рисками на корпусах валика. Регулировка производится изменением длины тяги, соединяющей указанные рычаги.

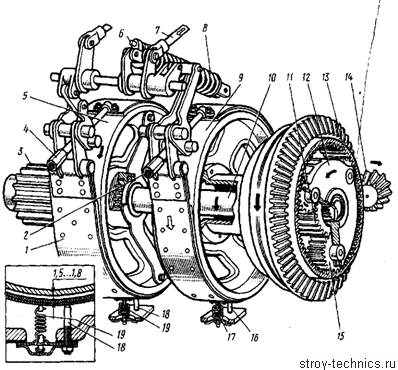

Рис. 56. Регулирование управления поворотом и тормозов трактора ДТ-75М:

1 - тормозная лента, 2 - регулировочная гайка тормоза солнечной шестерни, 3 - ведущая шестерня конечной передачи, 4 - регулировочная гайка остановочного тормоза, 5-шкив остановочного тормоза, 6- шток-указатель тормоза солнечной шестерни, 7 - тяга рычага управления тормозом солнечной шестерни, 8 - пружина тормоза солнечной шестерни, 9 - шкив тормоза солнечной шестерни, 10 - вал заднего моста, 11 - солнечная шестерня, 12 - водило, 13 - коронная шестерня, 14 - ведущая шестерня главной передачи, 15 - сателлит, 16 - регулировочный винт провисания ленты тормоза солнечной шестерни, 17 - оттяжная пружина тормозной ленты тормоза солнечной шестерни, 18 - регулировочный винт провисания ленты тормоза солнечной шестерни, 19 - оттяжная пружина тормозной ленты остановочного тормоза

Правильность регулировки механизма управления поворотом трактора ДТ-75 и его модификаций проверяют по свободному ходу рычагов управления.

Нормальный их ход 60-80 мм. При уменьшении хода до 30 мм или увеличении более 100 мм его регулируют, для чего открывают крышки средних люков в задней части корпуса заднего моста, завертывают гайки (рис. 56) до полного прилегания ленты к шкиву, а затем отпускают ее до кольцевой проточки на штоке 6 с кромкой отверстия проушины пружины. После этого винтом регулируют зазор между нижней частью ленты и шкивом. Винт заворачивают до упора и отпускают на один оборот. В заключение проверяют свободный ход рычагов. Если он не соответствует названному выше значению, то его регулируют изменением длины тяги.

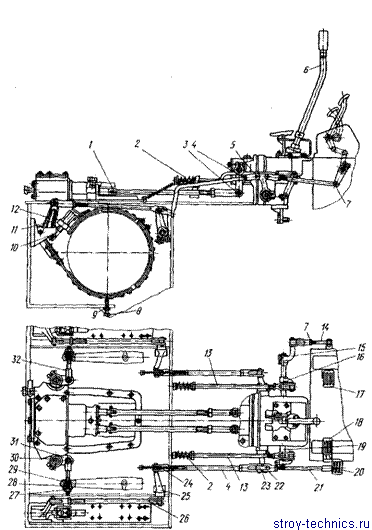

Рис. 57. Регулирование управления поворотом и тормозами трактора Т-130М:

1 - толкатель сервомеханизма, 2- предохранительная пружина блокировки, 3 - регулировочная вилка тяги сервомеханизма, 4, 15 - тяги, 5 - регулировочная вилка тяг тормозов, 6 - рычаг управления, 7 - регулировочная вилка тяги, 5 - регулировочный болт, 9 - контргайка, 10 - вилка тормоза, 11- шаровая гайка, 12 - плавающий двуплечий рычаг тормоза, 13 - тяга блокировки, 14 - рычаг привода, 16 - рычаг тяги блокировки, 17--педаль сцепления, 18-педаль изменения частоты вращения коленчатого вала двигателя, 19 - валик привода блокировки, 20 - педаль тормоза, 21 - короткая тяга тормоза, 22 - регулировочная вилка короткой тяги тормоза, 23 - переходный рычаг, 24 - оттяжнгя пружина тормоза, 25 - наружный рычаг тормоза, 26 - внутренняя тяга тормоза, 27 - контргайка, .25 - шаровая гайка муфты поворота, 29 - рычаг выключения муфты поворота, 30-вертикальный валик, 31 - рычаг вертикального валика, 32 - тяга выключения муфты поворота

Для проверки правильности регулировки остановочных тормозов трактора ДТ-75 и его модификаций снимают крышки двух крайних люков, находящихся на задней стенке корпуса заднего моста, нажимают на педаль тормоза до отказа. Если зуб педали выходит за последнюю впадину сектора, тормоз требует регулирования. Для этого вводят зуб педали в первую впадину и завинчивают регулировочную гайку до отказа. Затем винтом 18 регулируют зазор между нижней частью ленты и шкивом так же, как и управления поворотом.

У тракторов Т-100МЗ и Т-130М механизм управления поворотом регулируют в таком порядке: отсоединяют вилку (рис. 57) от тяги гидроусилителя, поджимают рычагами поршни гидроусилителя до упора их в толкатели, вращением шаровой гайки, изменяя длину тяг гидроусилителя с помощью вилок, добиваются такого положения, чтобы рычаг управления занял вертикальное положение, после чего вращением вилок обеспечивают свободный ход рычага 20-30 мм (по верхнему концу рычага) вправо и влево, что соответствует 3-5 мм хода тяги гидроусилителя. Затем, ослабляя шаровые гайки, устанавливают свободный ход рычагов в пределах 65-80 мм, соответствующий 11 -13 мм ходу тяги гидроусилителя. Допустимый свободный ход рычага 45-100 мм.

Действие тормозов трактора Т-130М проверяют перемещением рычага управления назад до отказа. При этом лента должна плотно прилегать к барабану. Если она не прилегает, то тормоза регулируют гайкой. В заключение добиваются одинакового зазора между лентой и барабаном вращением болта при ослаблении контргайки. Болт заворачивают до отказа, а затем отпускают его на 0,75-1,5 оборота и закрепляют контргайкой.

При замасливании диски муфт поворота тракторов Т-100МЗ и Т-130М промывают в таком порядке. Сразу после остановки трактора проверяют надежность крепления пробок сливных отверстий, заливают в каждое отделение по 7,5-8,5 л керосина, запускают двигатель, включают первую передачу и передвигаются на тракторе вперед и назад на 8-10 м, не выключая муфт. Через 5-8 мин трактор останавливают, открывают сливные отверстия, сливают керосин и ставят на место пробки сливных отверстий.

Заливают чистый керосин, включают первую передачу, пускают трактор и поочередно выключают муфты поворота. Спустя 5-8 мин трактор останавливают, сливают промывочный керосин, выключают муфты поворота шаровыми гайками и оставляют трактор в таком положении на ночь. Перед началом очередной смены ставят на место пробки сливных отверстий, регулируют и управление поворотом, смазывают подшипники выключения, запускают двигатель, пускают трактор в работу и проверяют действие муфт поворота. Если они пробуксовывают, промывку повторяют.

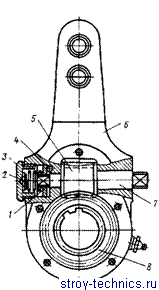

Рис. 58. Регулирование тормоза поворотной платформы экскаватора ЭО-4124:

1, 3, 4, 5- регулировочные гайки, 2 - шток, 6,7 - болты бором К-402:

Рис. 59. Измерение усилия и свободного хода рулевого колеса при-

1 - обод рулевого колеса, 2 - динамометр, 3 - шкала, 4 - стрелка-указатель, 5 - рукоятка

Тормоз механизма поворота экскаватора ЭО-4124 регулируют в таком порядке. Выключают тормоз, ослабляют гайки (рис. 58), плотно прижимают колодки к тормозному шкиву вращением гайки и фиксируют их болтами. Сжимают пружину гидроцилиндра вращением гайки так, чтобы расстояние от наружного торца штока до торца крышки гидроцилиндра А было 116-118 мм. В таком положении затягивают гайки .

Правильность действия рулевого управления трактора ЮМЗ-6 проверяют по свободному ходу рулевого колеса и усилию на его ободе, измеряя их приспособлением К-402 (рис. 59). Для этого закрепляют на колонке стрелку-указатель, а на рулевом колесе - динамометр и шкалу. Вращая с помощью рукояток динамометра рулевое колесо вправо и влево, замеряют его свободный ход по шкале и усилие на его ободе - по шкале динамометра. Нормальный свободный ход рулевого колеса трактора ЮМЗ-6 - 15-20°, а проворачиваться оно должно от усилия 15-22 Н. Если они не соответствуют указанным значениям, рулевое колесо регулируют.

Регулировку начинают с зазоров рулевых тяг путем затягивания пробок шарниров до отказа и отпускания их на 2 оборота в поперечной тяге и на 1/3 оборота - в продольной. Затем регулируют зазор в подшипниках вала червяка, для чего отсоединяют продольную тягу от сошки, поворачивают рулевое колесо так, чтобы ролик вышел из зацепления с червяком, снимают крышку корпуса и изменением толщины прокладок под ней добиваются необходимого зазора в подшипниках. При нормальном зазоре червяк вращается от усилия 3-8 Н, приложенного к ободу рулевого колеса. После этого вводят ролик в зацепление с червяком и устанавливают его в среднее положение. Это положение определяют по числу оборотов рулевого колеса. Оно должно быть одинаковым влево и вправо до выхода ролика из зацепления.

Рис. 60. Измерение осевого зазора поддерживающего ролика трактора ДТ-75М приспособлением КИ-4850:

1 - электромагнит, 2 - стойка, 3 - штатив, 4 - защитный колпак поддерживающего ролика, 5 - шток, 6 - индикатор

В таком положении покачивают нижний конец сошки. Его перемещение не должно быть более 0,15 мм. При большем перемещении сошки регулируют зазор в зацеплении червяка с роликом винтом при снятом рулевом механизме.

По окончании регулировки соединяют продольную тягу с сошкой, проверив перед этим, чтобы ролик входил в зацепление с червяком в среднем положении, а передние колеса располагались прямолинейно.

Зазор в подшипниках направляющих колес тракторов ЮМЗ-6, ДТ-75 и его модификаций, подшипниках поддерживающих роликов и каретках трактора ДТ-75 проверяют с помощью приспособления КИ-4850 (рис. 60). Осевой зазор направляющего колеса и опорных катков трактора ДТ-75М допускается не более 0,6 мм, а поддерживающего ролика - 0,4 мм.

Осевой зазор у опорных катков и роликов уменьшают путем удаления прокладок из-под корпуса уплотнения. Требуемый зазор в подшипниках направляющего колеса устанавливают регулировочной гайкой. Ее заворачивают до тех пор, пока колесо не начнет вращаться туго, а затем отпускают на Д - 1 /5 оборота. В таком же порядке регулируют и зазор в подшипниках направляющих колес колесных тракторов.

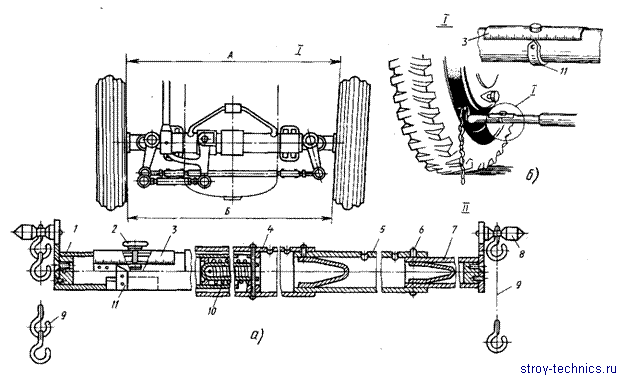

Рис. 61. Проверка сходимости передних колес машин:

а - линейка, б - установка линейки; 1 - подвижная труба, 2 - винт, 3 - шкала, 4 - наружная труба, 5 - промежуточная труба, 6 - фиксатор, 7- удлинитель, 8 - контактный наконечник, 9 - цепочка, 10- пружина, 11 - стрелка; I - места замера сходимости колес; II - замер сходимости колес; А - расстояние между задней частью колес, Б - расстояние между передней частью колес

Перед проверкой зазора в подшипниках направляющих колес гусеничного трактора разъединяют гусеничное полотно и снимают его с колеса, а у колесных тракторов приподнимают домкратом переднюю ось, так чтобы колесо свободно вращалось. С помощью подкладок освобождают от нагрузок каретки, у которых проверяют и регулируют зазор.

У экскаваторов ЭО-2621 и ЭО-3322Д регулируют сходимость передних колес, для этого вывешивают передний мост и, изменяя длину поперечной тяги, добиваются, чтобы разность между передней и задней частью колес А-Б (рис. 61) была 8-12 мм. Указанное расстояние замеряют приспособлениями КИ-650 или КИ-13927.

Правильность действия тормозов хода трактора ЮМЗ-6 проверяют по полному ходу педалей. Он должен быть не более 80 мм. При большем ходе педали тормоза регулируют изменением длины тяг тормозных педалей.

У экскаваторов ЭО-3322Д пневматический привод тормозов, поэтому перед их регулировкой обслуживают привод. Проверяют натяжение ремней привода компрессора по их прогибу. При усилии 40 Н прогиб ремней должен быть 8-14 мм. Натяжение при необходимости производят перемещением компрессора. Давление воздуха в системе регулируют, изменяя силу сжатия пружины регулятора, если оно не находится в пределах 0,7- 0,75 МПа. Нормальное давление открытия предохранительного клапана пневмосистемы 0,94-1 МПа. Его регулируют регулировочным винтом, предварительно заглушив трубопровод, по которому подводится воздух к регулятору давления.

Тормоза хода экскаватора ЭО-3322Д регулируют в таком порядке. Заклинивают одно колесо, установив подкладки перед и за ним.

Приподнимают домкратом второе колесо, чтобы оно не касалось грунта, подкладывают под мост подкладки, убирают домкрат и, убедившись в устойчивости машины, проворачивают гаечным ключом ось (рис. 62) червяка до тех пор, пока колесо не перестанет свободно поворачиваться. После этого проворачивают ось в обратном направлении до установления зазора 0,3-0,8 мм между накладками и тормозным барабаном.

Зазор проверяют через специальные лючки или по ходу штока тормозной камеры. Указанному выше зазору соответствует ход штока 20-30 мм. Он не должен отличаться более чем на 5 мм у разных камер экскаватора. Если ход штока увеличится до 40 мм при давлении в пневмосистеме не ниже 0,6 МПа, тормоза требуется регулировать.

У экскаватора ЭО-4124 тормоза хода регулируют так же, как и его тормоз поворота.

Перед тем как проверить натяжение гусеничных лент, оценивают их состояние путем измерения десяти звеньев верхней их ветви, используя для этого приспособление КИ-13927 или рулетку. Замер производят при хорошо натянутой верхней ветви ленты, для чего перемещают машину назад до полного натяжения ленты и затормаживают машину.

Если длина десяти звеньев гусеничной ленты тракторов Т-100МЗ и Т-130М достигла 2060 мм, а трактора ДТ-75 и его модификаций - 1770 мм и разность длин обеих лент более 10 мм, ленты требуется поменять местами. В случае если длина десяти звеньев превышает указанные выше значения и меньше предельных, а пальцы не менялись, следует заменить пальцы и поменять местами ведущие колеса, так чтобы они работали неизношенной стороной. Предельная длина десяти звеньев для тракторов Т-100МЗ и Т-130М - 2110 мм, а трактора ДТ-75 и его модификаций- 1900 мм. При достижении ее гусеничные ленты заменяют.

Рис. 62. Регулирование тормозов экскаватора ЭО-3322Д:

1 - пластина фиксатора, 2 - пружина, 3 - пробка, 4 - шарик, 5 - червяк, 6 - корпус регулировочного рычага, 7 - ось червяка, 8 - червячная шестерня

Рис. 63. Проверка и натяжение гусеничной ленты трактора ДТ-75М:

а - проверка натяжения, б- натяжение; 1 - ключ, 2 - натяжной винт, 3 - регулировочная гайка

Правильность натяжения гусеничных лент проверяют по ее прогибу устройством КИ-13903 или КИ-13927, а при их отсутствии - рейкой и масштабной линейкой. Перед проверкой натяжения лент необходимо выехать на ровную площадку и проехать на машине вперед, чтобы хорошо натянулась нижняя ветвь ленты. У трактора ДТ-75 и его модификаций прогиб ленты измеряют между поддерживающими роликами (рис. 63, а). Нормальным считается натяжение при прогибе ленты 40-50 мм. Если он превысит 70 мм, ленту натягивают вращением регулировочной гайки (рис. 63, б).

Перед натяжением лент очищают натяжной винт, смазывают его пластичной смазкой и ослабляют контргайку. Если для нормального натяжения ленты не хватает резьбы натяжного болта, удаляют из каждой ленты по одному звену. После регулировки натяжения ленты затягивают контргайку.

Натяжение гусеничных лент тракторов Т-100МЗ и Т-130М проверяют по их провисанию между ведущим колесом и задним поддерживающим роликом. Нормальное провисание ленты 7- 15 мм. Если оно превысит 30 мм, натягивают ленту гидравлическим натяжным устройством путем нагнетания в его цилиндр пластичной смазки рычажно-плунжерным шприцем через пресс- масленку.

У экскаваторов ЭО-4124 гусеничные ленты натягивают в том случае, если между выступами звеньев и вилкой передней части рамы зазор уменьшился до 30 мм. Натяжение осуществляют с помощью гидравлического устройства так же, как и у тракторов. Нормальный зазор между нижней частью выступа звена и вилкой 50-60 мм.

Технологическая карта выполнения работы

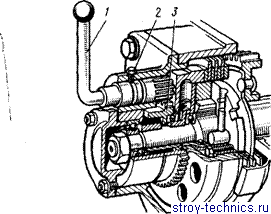

Техническое обслуживание системы запуска двигателей

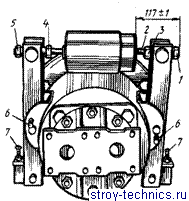

Нормальное функционирование пусковых устройств дизельных двигателей поддерживается выполнением работ по техническому обслуживанию, в числе которых: дозаправка бачка топливом и периодическая его промывка, очистка отстойника и фильтра, очистка воздухоочистителя, регулирование карбюратора и ,слив из него отстоя, дозаправка картера двигателя П-23У маслом и его замена, проверка состояния коллектора и щеток стартера и регулирование его привода, проверка правильности установки зажигания и регулирование зазора между контактами прерывателя магнето, регулирование зазора между электродами свечей, сцепления и механизма выключения.

Рис. 53. Регулирование зазора клапанов распределительного механизма пускового двигателя П-23У:

1 - толкатель клапана, 2 - контргайка, 3 - регулировочный болт, 4 - стержень клапана

Зазор между стержнями клапанов и торцами регулировочных болтов толкателей распределительного механизма двигателя П-23У проверяют в таком порядке. Очищают от загрязнений крышки люков клапанов и корпуса сцепления и снимают их, выключают зажигание и вывертывают свечу первого цилиндра. Прикрыв пальцем отверстие свечи, проворачивают за пусковую рукоятку коленчатый вал до такта сжатия, определяя его по выталкиванию пальца сжатым воздухом. Затем совмещают метку в. м. т. на маховике с риской на корпусе сцепления.В таком положении щупом проверяют зазор между головкой регулировочного болта и стержнем клапана (рис. 53). У прогретого двигателя зазор должен быть 0,2 мм. Если он не соответствует указанному значению, производят регулировку вращением регулировочного болта, предварительно ослабив контргайку. После установления требуемого зазора затягивают контргайку и повторно проверяют зазор щупом.

Отрегулировав зазоры в клапанах первого цилиндра, проворачивают коленчатый вал на пол-оборота, проверяют и при необходимости регулируют клапаны второго цилиндра.

Топливный бачок пускового двигателя дозаправляют бензином А-72, а двигателей типа ПД-10У - смесью, состоящей из 15 ч. указанного бензина и 1 ч. дизельного масла. Смесь перед заправкой готовят в отдельной посуде, тщательно ее перемешивая. Во время сезонного обслуживания бачок промывают.

Уровень масла в картере пускового двигателя П-23У проверяют масломерной линейкой ежесменно перед его запуском. При снижении уровня масла ниже нижней метки на линейке его доливают.

При ТО-2 машины заменяют масло в картере пускового двигателя, для чего, остановив прогретый двигатель, открывают отверстия в картере и сливают масло, а когда оно стечет, сливные отверстия закрывают пробками, заливают в картер промывочную жидкость, состоящую из 50% автотракторного масла и 50% дизельного топлива, несколько ниже нижней метки на масломерной линейке. Запускают двигатель, и после 3-4 мин его работы на малых оборотах сливают промывочную жидкость, промывают набивку сапуна, пропитывают ее маслом и заливают в картер свежее масло до уровня верхней метки на масломер- ной линейке. Затем запускают двигатель на 2-3 мин и после его остановки снова проверяют уровень масла. При необходимости его доливают до уровня верхней метки на линейке.

Для очистки отстойника отвертывают гайку крепления стаканчика, закрыв перед этим расходный кран бачка, снимают стаканчик, промывают его и вместе с ним сетку фильтра. После ставят на место сетку и стаканчик, закрепив его гайкой.

Отстой из поплавковой камеры карбюратора сливают через сливное отверстие, открыв его пробку.

Нарушение нормальной работы карбюратора часто происходит из-за засорения жиклеров. Их очищают сжатым воздухом, отвернув для этого пробки в корпусе карбюратора. Если этой очисткой не удается достигнуть желаемых результатов, то карбюратор снимают, разбирают и прочищают жиклеры специальными чистиками. Не допускается очищать их проволокой.

Основной регулировкой карбюратора является установление минимально возможной частоты вращения коленчатого вала пускового двигателя на холостом ходу. Регулирование осуществляется вращением винта холостого хода при работе прогретого двигателя.

В карбюраторе один раз в год при сезонном обслуживании проверяют уровень топлива в поплавковой камере. Для этого выворачивают пробку сливного отверстия из корпуса поплавковой камеры и вместо нее закрепляют резиновый шланг, соединенный со стеклянной трубкой. Стеклянную трубку устанавливают возле камеры так, чтобы верхний ее конец был выше плоскости разъема корпуса и крышки камеры. В таком положении открывают расходный кран топливного бачка и смо|рят на стеклянную трубку. Если уровень топлива в ней совпадает с меткой на корпусе камеры, он считается нормальным. При несовпадении требуется регулировать уровень топлива подгибанием упорной пластины рычага поплавка. При снижении уровня топлива в камере пластину подгибают вверх, а повышении - вниз.

В воздухоочистителе пускового двигателя П-23У через одно ТО-1, а при работе в пыльных условиях - чаще, проверяют уровень масла в поддоне. При необходимости его доливают, используя для этого отработанное и профильтрованное моторное масло. Во время ТО-2 очищают фильтрующие элементы.

Периодически требуется проверять, не попало ли масло в корпус сцепления; для этого открывают пробку сливного отверстия и, если оно там есть, сливают.

Сцепление пускового устройства регулируют, если оно пробуксовывает или затруднено включение. У правильно отрегулированного сцепления пускового устройства с двигателем П-23У усилие на рычаге включения находится в пределах 80- 100 Н. Проверяют усилие динамометрическим приспособлением КИ-16333. При несоответствии усилия указанным значениям сцепление регулируют. Для этого открывают крышку люка, выключают сцепление, проворачивают его крестовину так, чтобы защелка оказалась против люка, вытягивают ее из отверстия нажимного диска, проворачивают крестовину по часовой стрелке до попадания защелки в следующее отверстие диска. После этого проверяют усилие включения сцепления. Если оно будет недостаточным, следует провернуть крестовину еще на одно отверстие. По окончании регулировки сцепления закрывают люк крышкой.

Сцепление пусковых устройств с двигателями ПД-10У регулируют следующим образом (рис. 54). Включают сцепление, переведя рукоятку на себя до отказа, вывертывают стопорный болт и выдвигают рукоятку до выхода ее зубьев из зацепления с подвижным упором. После этого рукоятку поворачивают от себя на 20-30° и вводят ее в зацепление с упором. В заключение завертывают стопорный болт.