- Преподавателю

- Другое

- Материал для самостоятельной работы

Материал для самостоятельной работы

| Раздел | Другое |

| Класс | - |

| Тип | Конспекты |

| Автор | Белолпецкая Н.И. |

| Дата | 28.01.2016 |

| Формат | docx |

| Изображения | Есть |

Для самостоятельного изучения производства.

Для самостоятельного изучения производства.

«Производство синтетического аммиака»

Работа направлена на изучение технологической схемы агрегата АМ-76 базового предприятия ОАО «Минудобрения», изучение аппаратурного оформления схемы. Она включает в себя 2 этапа:

-

Чтение технологической схемы производства и её графическое изображение на чертеже.

-

Чтение чертежей основного оборудования схемы.

Работа проводится в парах сменного состава. В учебном процессе участвуют три объекта: учащийся, информация, учащийся. Оба учащихся изучают одну и ту же информацию и работают по схеме: учащийся 1 информация

учащийся 2, источником информации является компьютер, куда внесены программы обучения, полученные от базового предприятия ОАО «Минудобрения».

Такая схема работы в парах удобна при постадийном изучении технологической схемы: каждая пара получает задание на изучение определенной стадии производства. Закончив работу в паре, учащиеся меняются партнерами, теперь первый учащийся передает информацию второму, а второй передает информацию первому. Для передачи информации снова используется компьютер.

Такой вид деятельности учащихся позволяет проанализировать и сравнить технологию изучаемого на уроках теоретического обучения агрегата аммиака Японской фирмы ТЕС и агрегата АМ-76, изучаемого на практических занятиях.

Оба этих агрегата работают на базовом предприятии - ОАО «Минудобрения».

«Производство синтетического аммиака»

Работа направлена на самостоятельное изучение технологической схемы агрегата АМ-76 базового предприятия ОАО «Минудобрения», изучение аппаратурного оформления схемы. Она включает в себя 2 этапа:

-

Чтение технологической схемы производства и её графическое изображение на чертеже.

-

Чтение чертежей основного оборудования схемы.

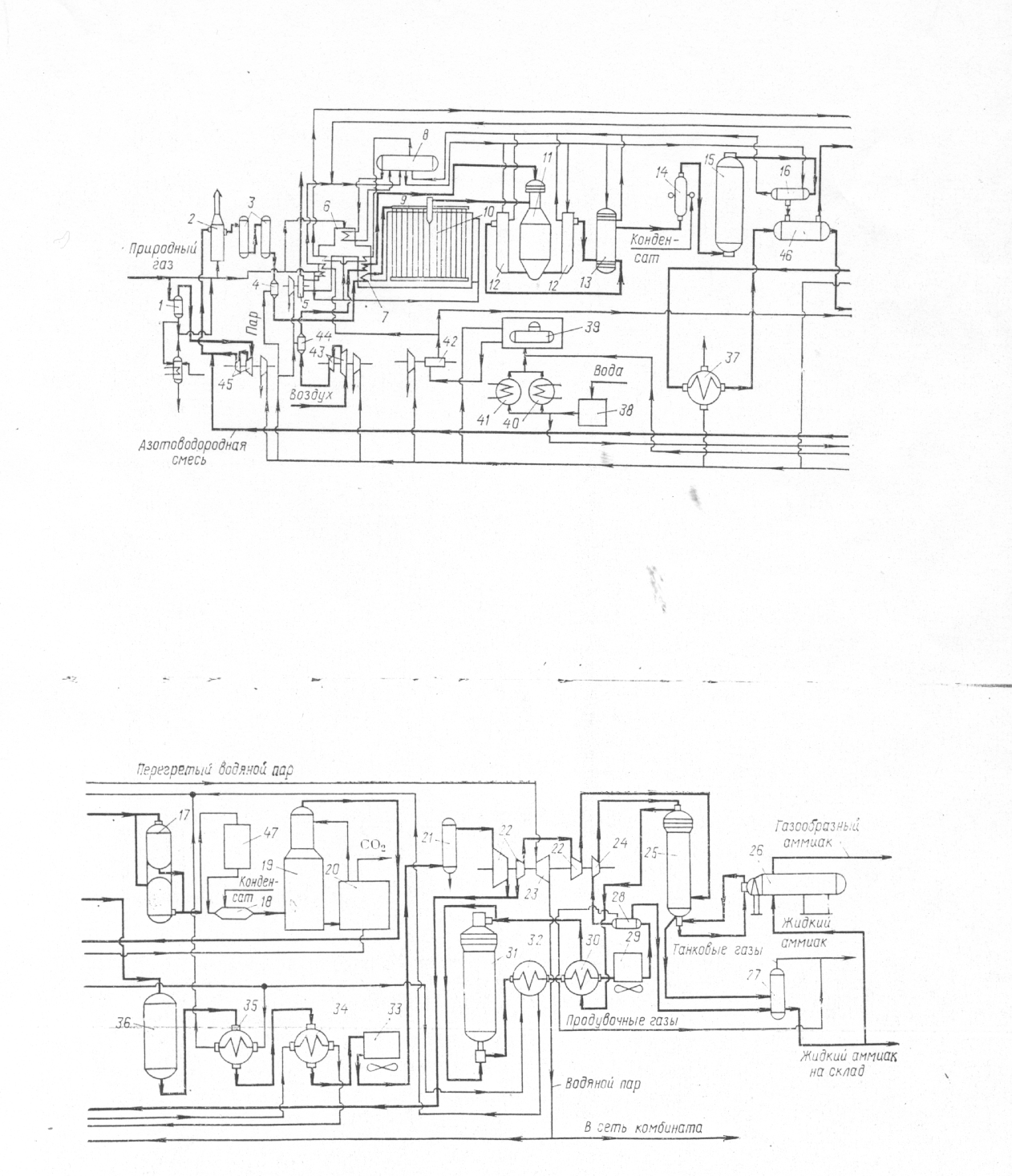

Принципиальная технологическая схема современного агрегата

производства аммиака

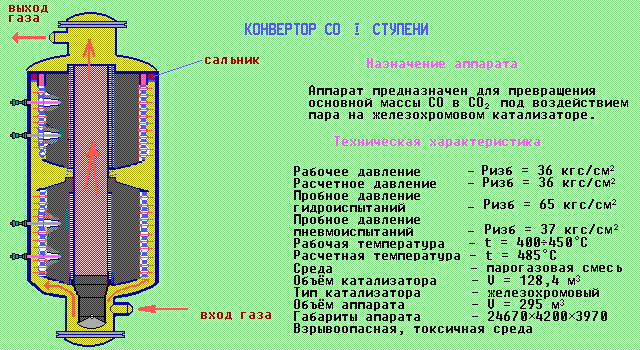

1 - сепаратор газового конденсата;2 - огневой подогреватель; 3 - аппараты сероочистки;4 - смеситель; 5 - дымососы; 6 - вспомогательный котел; 7 - подогреватель парогазовой смеси; 8 - паросборник; 9 -- распределительные парогазовые коллекторы; 10 - реакционные трубы; 11 - шахтный реактор; 12 - котел-утилизатор 1-й ступени; 13 - котел-утилизатор П-й ступени; 14 - увлажнитель; 15 - конвертор оксида углерода 1-й ступени; 16 - котел-утилизатор;17 - конвертор оксида углерода П-й ступени; 18 - теплообменник-охладитель; 19 - абсорбер; 20 - отделение регенерации моноэтаноламинового раствора; 21-влагоотделитель; 22 - центробежный компрессор азотоводородной смеси; 23 - паровая турбина компрессора азотоводородной смеси; 24 - циркуляционный компрессор; 25 - конденсационная колонна; 26 - испарители жидкого аммиака; 27 - сборник жидкого аммиака; 28 - сепаратор жидкого аммиака; 29 - аппараты воздушного охлаждения; 30 - выносной теплообменник;31 - колонна синтеза аммиака; 32 - нагреватель питательной воды;33 - воздушный холодильник; 34 - нагреватель питательной воды; 35 - нагреватель питательной воды высокого давления; 36 - метанатор; 37 - теплообменник-нагреватель; 38 - отделение подготовки питательной воды; 39 - деаэратор; 40 - теплообменник газового конденсата; 41 - теплообменник парового конденсата; 42 - водяной насос; 43 - турбокомпрессор технологического воздуха; 44 - смеситель технологического воздуха с водяным паром;45 - турбокомпрессор природного газа; 46 - теплообменник; 47 - абсорбционно-холодильная установка.

Материал

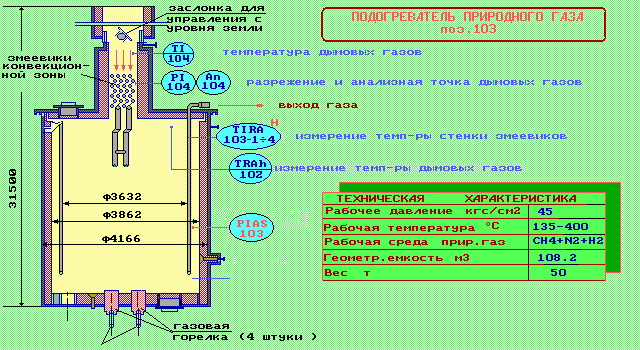

Высота (h) - 31500 мм

Диаметр(ф) - 4160 мм

Н обеч. - 7400 мм

S стенки - 6 мм, сталь 20

материал труб - Х-23-Н-18

ф труб конвекции - 101,5х5,7мм

ф труб радиант. - 114,4х6мм

среда - природный газ, АВС.

Назначение: подогрев газовой смеси перед гидрированием сероорганики за счет тепла выделяемого пpи сжигании топливного газа в гоpелкахподогpевателя. Состоит из двух зон: конвекционной и радиационной, аппарат футерован. Зона конвекции состоит из 14 рядов труб по четыре трубы в ряду. Зона радиации состоит из четырех секций по 14 труб в каждой. Рабочее давление 45 атм.

Т входа газа 135 ± 5 0С

Т выхода газа 400 ± 5 0С

Т стенок змеевиков н/б 4500С

Характерные ошибки при пусках агрегатов:

1. Не включают блокировки по температуре газа, которая отсекает подачу топливного газа. Выводят из строя змеевики огневого подогревателя.

2. Допускают работу на двух и трех горелках при высоких давлениях ТГ, что вызывает перекос температур.

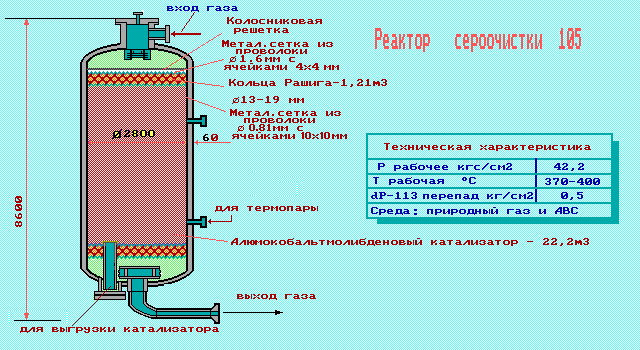

Материал

Сталь - 12ХМ ТУ 14-1-642-73.

Давление рабочее - 45 кгс/см2

Температура рабочая - 370-400 ± 5 0C

Среда - природный газ, АВС.

Вместимость - 34 м3.

Обьем катализатора - 22 м3.

Аппарат предназначен для проведения процесса гидрирования органических соединений серы в сероводород.

К газовой смеси на входе в реактор предъявляются следующие требования:

- содержание соединений серы н/б 80 ррм.

- содержание СО+ СО2 н.б. 0.5%.

Для восстановленного катализатора недопустим контакт с кислородом воздуха. В азоте, идущем на продувку, содержание кислорода - отсутствие. Катализатор боится резкого нагрева и малых линейных скоростей, попадания жидкой органики, хлористых соединений. Для нормального гидрирования органической серы, необходима четкая дозировка АВС. Соотношение 0.125:1 ( ABC: природный газ ) достаточно, чтобы гидpиpовать кратковременные увеличения содержания серы до

350-500 ppм по реакции:

RnS + H2 = H2 S + Rn - Q.

Давление на реакцию влияет положительно, увеличение водорода также.

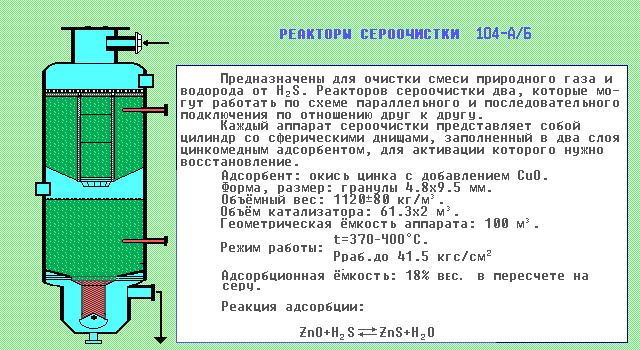

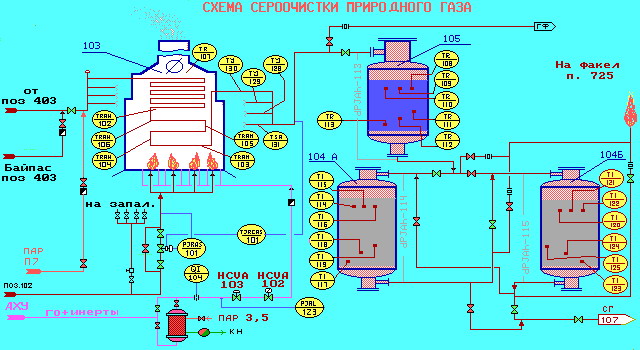

СЕРООЧИСТКА ПРИРОДНОГО ГАЗА

Отделение сероочистки природного газа этого производства состоит из одного реактора гидросероочистки и двух последующих реакторов сероочистки, которые работают последовательно или отдельно.

При работе поток технологического газа будет последовательно протекать реактор гидросероочистки и затем каждые из реакторов сероочистки. Функция реактора гидросероочистки заключается в деструктивном превращении органическихсеросоединений в сероводород в присутствии водорода при повышенной температуре. Сероводород затем абсорбируется на поглотителе.

Перед стадией сероочистки природный газ поступает в центробежный компрессор с приводом от турбины, где газ нагнетается. На всас компрессора дозируется АВС в соотношении около 0,125 моля водорода на один моль природного газа. Полученная смесь, содержащая около 11% водорода, направляется в подогреватель природного газа, где она подогревается, и далее проходит реактор гидросероочистки для конверсии серосоединений. В подогревателе природного газа газ подогревается до температуры не более 400±С, которая является предельно допустимой температурой для нормальной работы установки сероочистки.

Температура газа, покидающего реактор сероочистки, однако, будет разной в зависимости от потери тепла и условий окружающей среды. Предполагается, что колебания этой температуры входят в пределы 343-3710С.

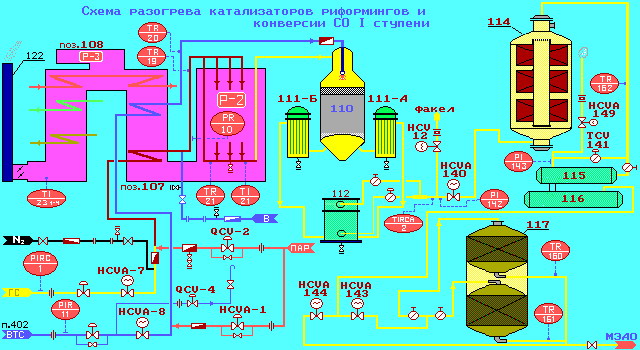

РИФОРМИНГИ

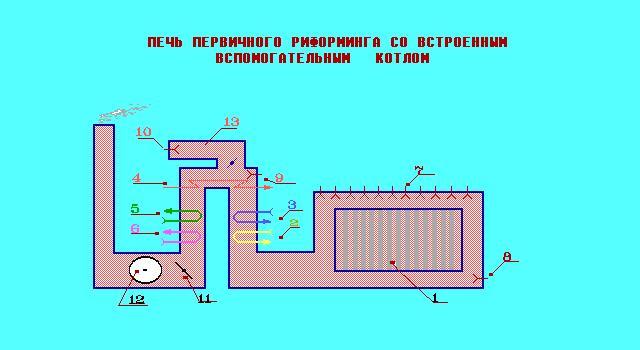

Природный газ после сероочистки смешивается с паром, причем соотношение пара с углеродом составляет 3,5:1,0. Фактически необходимое количество пара зависит от числа углеродных атомов природного газа. Он подается в виде перегретого пара из системы пароснабжения среднего давления. Смесь пара с природным газом подогревается до температуры около 5240С с использованием тепла, регенерированного из дымового газа в конвекционной зоне печи риформинга. После подогрева газовая смесь поступает в коллектор, откуда она распределяется в трубки, заполненные катализатором и подвешенные в радиантную зону печи. Газовая смесь проходит нисходящим потоком через трубки, соприкасаясь с никелевым катализатором, находящимся внутри трубок. Предусмотрено всего 504 трубки, заполненных катализатором, и они расположены в 12 рядов в радиантной зоне аппарата. Печь работает с нисходящими факелами топливного газа, идущими в пространство между рядами трубок с катализатором. Факелы служат для повышения температуры технологического газа до температуры 8240С на выходе из трубок с катализатором. При этих условиях газ содержит в себе 10,1% метана, не поддавшегося конверсии (по абсолютной влажности). В связи с тем, что на деле такого результата можно достигнуть при температуре 7960С в условии равновесия; проектом для этого случая предусмотрен подступ на 280С к равновесию. Давление на выходе из трубок с катализатором равно 33 кгс/см2. Коллектор на выходе из трубок с катализатором помещен в радиантной секции печи, чем уменьшается потеря тепла выходящим газом и улучшается конверсия углеводородов. Поскольку выходящий газ снимает тепло с трубок коллектора, находящихся в радиантной зоне печи, конечная температура газа на выходе из печи первичного риформинга составляет около 8570С. При проекте предусмотрен допуск, принимая в учет утечку тепла в транспортную линию с водяной рубашкой, и потеря тепла от радиации. Предполагается, что температура газа, поступающего в реактор вторичного риформинга, составляет около 8350С.

Печь для риформинга сконструирована так, чтобы в ней достигнуть максимального к.п.д. путем регенерации тепла от дымовых газов Тепло, в первую очередь, регенерируется путем подогрева смеси природного газа с паром до температуры 5240С. Второй змеевик подогревает воздух, необходимый для второй стадии риформинга до 4820С. Назначение подогрева воздуха состоит в том, чтобы перенести большую часть общей реакции риформинга в реактор вторичного риформинга, чем сократить объем дорогостоящих трубок и катализатора первичного риформинга, заменяя его тем же объемом более дешевого реактора вторичного риформинга. Подогревом воздуха, подаваемого в реактор вторичного риформинга, также достигается снижение температуры газа, выходящего из печи первичного риформинга, что сказывается в снижении температуры металла трубок риформинга и в уменьшении толщины их стенки. Малое количество пара вводится в змеевик для подогрева воздуха с целью обеспечения непрерывного поступления смеси в реактор вторичного риформинга и в случае остановки воздушного компрессора. Пар тоже необходим для защиты змеевика для подогрева воздуха от ненормального повышения температуры в аварийных случаях. Третий змеевик пароперегревателя предусмотрен в конвекционной зоне печи риформинга и он перегревает пар давления 105 кгс/см2, который используется для паровой турбины и в качестве технологического пара. Предусмотрены и другие змеевики для подогрева воды для питания котлов и топливного природного газа.

Газ, поддавшийся частичному риформингу, под давлением 33 кгс/см2 вытекает из печи первичного риформинга и поступает в камеру сжигания, футерованную огнеупорами, т.е. реактор вторичного риформинга. Газ смешивается с воздухом, количество которого определяется потребляемым количеством азота, идущего на синтез аммиака. Газ, пар и воздух пропускают вниз через слой катализатора для риформинга. Тепло, выделившееся сжиганием частично риформированного газа, повышает температуру до 10020С и обеспечивает энергию необходимую для завершения риформинга и снижает содержание метана до около 0,35%.

Для защиты от высокой температуры выходной коллектор печи первичного риформинга, печь вторичного риформинга и котел-утилизатор первой ступени снабжены футеровкой из огнеупоров и водяной рубашкой снаружи кожуха. Специальные средства для контроля и регулирования и предохранительные устройства предусмотрены для защиты этого оборудования от работы с предельными параметрами.

Газ, покидающий вторичный риформинг, непосредственно поступает в процесс двухсекционной тепловой регенерации, где дополнительно образуется пар Р=105 кгс/см2 при охлаждении газа. Котел-утилизатор первой ступени близко соединен к реактору вторичногориформинга. Здесь газ охлаждается до температуры 4820С. Котел-утилизатор второй ступени является обычным теплообменником, снабженным байпасом, и он использует остаток тепла и одновременно регулирует температуру газа, поступающего в конвертор.

Вторичный риформинг предназначен для дозировки азота в исходный газ для синтеза NH3 и проведения глубокой конверсии СН4после печи первичного риформинга. Реактор вторичногориформинга представляет собой сосуд, футерованный огнеупорами и содержащий в себе один слой двух различных типов катализаторов риформинга. Верхний слой 6.5 м3 алюмохромового катализатора, для высокотемпературной работы. Нижний слой

32.0 м3 высокоактивного никелевого катализатора марки ГИАП- 3-6Н. Верхний слой катализатора защищен от разрушения специальными огнеупорными шестиугольными кирпичиками с отверстиями. Реактор снабжен водяной рубашкой с целью поддержать низкую температуру корпуса реактора в случае, когда развивается утечка газа во внутренней футеровке.

Катализаторы

Тип: алюмохромоникелевый никелевый

Формы и размеры: шары ф 19 мм кольцо ф20мм h=20мм ф=7мм Обьемный вес: 960+,-80 кг/м3 870+,-80 кг/м3

Обьем катализатора 6.5 м3 32.6 м3

Режим работы:

t вх.до 8300 С (газа)

t вх.до 5000 С (воздуха)

t вых.до 101000 С

Рраб. 32 кгс/см2ΔР до 2,0 кгс/см2

Смеситель реактора вторичного риформинга имеет специальную конструкцию, приспособлен для подачи защитного пара вместе с воздухом с целью предохранения от сгорания головки смесителя, а также обеспечения оптимальных скоростей истечения воздуха для лучшего смешивания с газом.

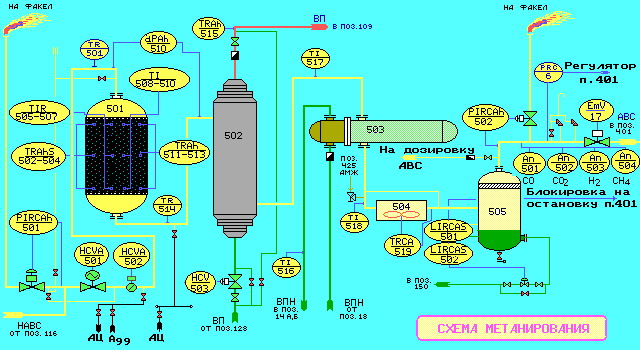

ОПИСАНИЕ СХЕМЫ МЕТАНИРОВАНИЯ

Метанирование предназначено для тонкой очистки газа от оксида и диоксида углерода, основанным на реакции взаимодействия оксида и диоксида углерода с водородом, содержащимся в газе, с образованием метана и воды. Реакции метанирования осуществляются на никелевом катализаторе:

СО + 3Н2 = СН4+ Н2О + Q

CO2 + 4H2 = CH4 + 2H2O +Q

Реакции высокотермичны,константы равновесия этих

реакций в интервале температур 300-3500С относительно высоки и реакции практически можно считать необратимыми. Повышение температуры газа в результате реакций метанирования составляет 740С на 1% конвертируемого оксида углерода и 600С на 1% конвертируемого диоксида углерода.

Никелевые катализаторы метанирования обладают достаточно высокой активностью и селективностью в отношении оксида и диоксида углерода. На катализаторах метанирования практически исключено отложение углерода.

Перед входом в метанатор, неочищенная азотоводородная смесь подогревается до температуры 280-3200С. Неочищенная

АВС содержит в своем составе оксид углерода, не более 0,65% и диоксид углерода не более 300 ррм, являющиеся ядами для катализатора синтеза аммиака.

На линии входа газа в метанатор установлены задвижка с электроприводом HCVA-501, пневматическая заслонка с дистанционным управлением HCVA-502. Предусмотрена подача " чистого" азота низкого давления на вход в метанатор. В метанаторе газ проходит слой никелевого катализатора и с температурой не более 3800С поступает в межтрубное пространство подогревателя деаэрированной питательной воды высокого давления поз.502. Очищенная АВС охлаждается до температуры 120-1300С. Затем проходит межтрубное пространство подогревателя недеаэрированной питательной воды низкого давления поз.503, охлаждаясь до 55-650С. Окончательное охлаждение АВС до 41-450С и конденсация водяных паров, образовавшихся в результате реакций метанирования, происходит в аппарате воздушного охлаждения поз.504.

После отделения газового конденсата во влагоотделителе поз.505, газ направляется на всас 1-ой ступени центробежного компрессора синтез-газа поз. 401. Давление газа перед компрессором поддерживается автоматически регулятором PIRCAН-502 сбросом газа на факел после влагоотделителя поз.

505.

Газовый конденсат из влагоотделителя подается на установку разгонки газового конденсата в отпарную колонну поз.150. Тепло горячего газа после метанирования используется в аппарате поз.502 для подогрева деаэрированной питательной воды с температурой 102-1040С до 280-3000С. Для регулирования количества деаэрированной питательной воды высокогодавления,подавемой в аппарат поз.502, на линии подачи воды в подогреватель, установлен регулирующий клапан HCVI-503.

В трубном пространстве аппарата поз.503, за счет теплообмена с газом, подогревается недеаэрированная питательная вода до 82-900С. Затем недеаэрированная вода направляется в деаэраторы.

В аварийных ситуациях, а также при пусках и остановках предусмотрен сброс газа на факел перед метанатором поз.501. Сброс газа перед метанатором осуществляется через клапан PCV-501 регулятором PIRCAН-501.

При нарушениях режима очистки газа и снижении температуры газа после АВО для предотвращения образования углеаммонийных солей предусмотрен впрыск жидкого аммиака от насосов поз.425(1,2) в линию газа перед воздушным холодильником поз.504.

Для сброса давления с метанатора после аварийных или плановых остановок предусмотрен ручной сброс в атмосферу.

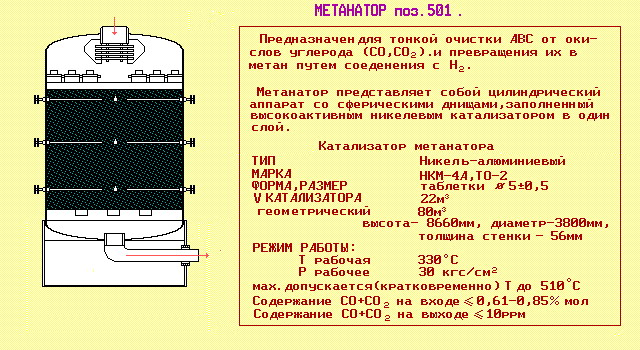

Метанатор

Реакции метанирования протекают по следующей схеме:

СО + 3Н2 = СН4 + Н2О + Q

CO2 + 4H2 = CH4 + 2H2O + Q

Обе реакции являются экзотермическими, и теоретическое повышение температуры составляет 730С на мольный процент оксида углерода и 590С на мольный процент диоксида углерода. Принимая в учет высокотермические свойства реакций метанирования, следует тщательно контролировать состав газа на входе в метанатор и не допускать повышения температуры в метанаторе выше установленного предела. С целью сохранения катализатора метанатора он оборудован защитой от превышения температуры выше установленного предела. Эта защита представляет собой эл. задвижку HCVA-501 и пневматическую заслонку HCVA-502 на входе газа в метанатор, которые срабатывают по превышению температуры в метанаторе и от ручной нажимной кнопки, установленной на центральном пульте управления. При срабатывании отсекателей на входе газа в метанатор открывается клапан сброса газа на факел перед метанатором.

СИНТЕЗ АММИАКА

Свежая азотоводородная смесь после сжатия в четвертой ступени центробежного компрессора поз. 401 и охлаждениянаправляется внижнюю часть конденсационной колонны поз.

605, где барботируя через слой жидкого аммиака, промывается от следов влагии углекислоты. Затем смешивается с циркуляционным газом.

Смесь свежего и циркуляционного газа, пройдя по трубкам теплообменника конденсационной колонны, направляется в межтрубное пространство выносного теплообменника поз.602, где нагревается до температуры не более 1950С теплом встречного газа, идущего по трубкам, и далее поступает в колонну синтеза поз.601.

Основной поток газа поступает в нижнюю часть колонны синтеза и поднимается по кольцевому зазору между корпусом колонны и стенкой катализаторной коробки в верхнюю часть колонны, где расположен встроенный теплообменник. Регулирование расхода газа на колонну осуществляется заслонкой с дистанционным управлением HCVI-606.

Проходя по межтрубному пространству внутреннего теплообменника, где нагревается до температуры начала реакции 400-4400С за счет теплообмена с газом, выходящим из катализаторной коробки, и поступает на первую полку.

Газ последовательно проходит 4 полки с катализатором, где при давлении не более 320 кгс/см2 и температуре 400-5300С происходит экзотермическая реакция образования аммиака из азотоводородной смеси :

3H2 + N2<----> 2NHз + Q

Температура газа на входе в колонну синтеза поддерживается автоматически регулятором TIRCAh-601 перепуском газа по байпасу выносного теплообменника поз.602 в линию подачи газа на колонну синтеза.

Для поддержания нормального температурного режима в зоне реакции перед каждой полкой предусмотрена подача холодного газа по байпасам. Регулирование подачи газа по байпасам осуществляется автоматически заслонками TIRC-604,605, 608,611 по температуре в катализаторных слоях колонны синтеза. Пройдя четвертый слой катализатора, азотоводородоаммиачная смесь с содержанием аммиака около 14 - 16,5 % и температурой 500-5150С поднимается по центральной трубе, а затем проходит по трубкам внутреннего теплообменника, охлаждаясь до температуры 300-3500С. Далее газовая смесь поступает в трубное пространство подогревателя поз.603, где избыточное тепло реакции синтеза используется для подогрева питательной воды, направляемой затем в паросборник котлов-утилизаторов поз.109 для получения пара 102-109 кгс/см2.

Максимальная температура газа перед подогревателем поз.603 сигнализируется в ЦПУ TRAh-615. Сигнализируется в ЦПУ также максимальная температура нагреваемой воды TRAh-625. Управление подачей воды производится из ЦПУ клапаном HCVI-607.

Перепад давления циркуляционного газа между входом в колонну синтеза поз. 601 и выходом из подогревателя воды поз.603, характеризующий сопротивление колонны синтеза, замеряется прибором dPRAhS-602 с сигнализацией максимального значения 18 кгс/см2 в ЦПУ и автоматическим переводом компрессора поз.401 на байпасный режим при росте сопротивления до 19 кгс/см2.

После подогревателя воды поз.603 газ с температурой не более 2400С проходит трубное пространство выносного теплообменника поз.602, охлаждаясь до 65-750С газом, идущим по межтрубному пространству и поступает в аппараты воздушного охлаждения поз.604, где из газа конденсируется часть аммиака.

Сконденсировавшийся аммиак отделяется в сепараторе поз.621, а газовая смесь с объемной долей аммиака 11-12%, направляется на всас циркуляционного колеса азотоводородного компрессора поз.401, где дожимается до 319 кгс/см2, компенсируя потери давления в системе.

Из циркуляционного колеса газовая смесь поступает на вторичную конденсационную систему, состоящую из конденсационной колонны поз.605 и испарителя жидкого аммиака поз.606. Газ подается сверху в конденсационную колонну поз.605, проходит межтрубное пространство теплообменника, охлаждаясь газом, идущим по трубкам, до 18-250С, и поступает в испаритель жидкого аммиака поз.606, где проходя по V-образным трубкам высокого давления охлаждается доминус 60С за счет аммиака, кипящего в межтрубном пространстве испарителя при температуре минус 120С.

Уровень жидкого аммиака в испарителе поз.606 поддерживается автоматическим регулятором LIRCA-610 подачей аммиака. Предусмотрена сигнализация крайних положений уровня-максимум, минимум.

Так как в испаритель поз.606 поступает жидкий аммиак содержащий влагу, а постепенное накапливание ее в испарителе ухудшает работу испарителя, в схеме предусмотрена линия для постоянного дренирования флегмы из испарителя обратно в АХУ.

Из трубного пространства испарителя смесь охлажденного циркуляционного газа и сконденсировавшегося аммиака поступает в сепарационную часть колонны конденсационной поз.605, где происходит отделение жидкого аммиака от газа. В сепарационной части конденсационной колонны циркуляционный газ смешивается со свежим газом, смесь проходит корзину с кольцами Рашига, где дополнительно сепарируется от капель жидкого аммиака, и цикл циркуляции газа в системе повторяется.

Жидкий аммиак с температурой 400С, отделившийся в сепараторе поз.621, проходит фильтры жидкого аммиака поз.609, где очищается от катализаторной пыли, далее дросселируется до давления 20 кгс/см2 и поступает в сборник поз.610.

Жидкий аммиак с температурой минус 10С, отделившийся в конденсационной колонне поз.605, после дросселирования до давления 18-20 кгс/см2 направляется в сборник поз.610.

Уровень в сборнике поддерживается автоматическим регулятором LIRCA-605 выдачей жидкого аммиака в АХУ для переохлаждения до температуры минус 340С. Предусмотрена сигнализация крайних положений уровня (минимум, максимум).

При максимальном значении уровня открывается отсечной клапан HCVA-608 на выдаче жидкого аммиака в аварийное хранилище.

В сепараторе поз.621 и конденсационной колонне поз.605 автоматически поддерживается постоянный уровень жидкого аммиака регуляторами уровня LIRCAS-603 и LIRCAS-601. Предусмотрена сигнализация положений уровня - предмаксимум, предминимум, а также аварийная сигнализация - минимум, максимум.

Для предотвращения прорыва газа из сепаратора и конденсационной колонны в сборник поз.610, а также переброса жидкого аммиака в линию газа при переполнении сепаратора и конденсационной колонны предусмотрены автоматические защитные блокировки LS-603, LS-601, позволяющие отсечь линию спуска жидкого аммиака при минимальном уровне в сепараторе или конденсационной колонне отсекателями HCV-615 (HCV-616) и HCV-601 (HCV-602),а также открыть отсекатели HCV-616 (HCV -615) и HCV-602 (HCV-601) на так называемых "резервных" линиях выдачи жидкого аммиака из сепаратора и конденсационной колонны при максимальном уровне в них.

При уровне аммиака в сепараторе поз.621 "сверхмаксимум" срабатывает блокировка на отключение азотоводородного компрессора поз.401 для предотвращения попадания жидкого аммиака в циркуляционное колесо компрессора.