- Преподавателю

- Другое

- Методические указания по выполнению лабораторных работ по дисциплины «Автомобильные эксплуатационные материалы»

Методические указания по выполнению лабораторных работ по дисциплины «Автомобильные эксплуатационные материалы»

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Мошкина Е.А. |

| Дата | 25.08.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования и науки Самарской области

государственное бюджетное образовательное учреждение

среднего профессионального образования

«Жигулевский государственный колледж»

Методические указания

по выполнению лабораторных работ

по дисциплине: Автомобильные эксплуатационные материалы

для студентов IV курса

специальность: 051001 Профессиональное обучение (автомобильный транспорт)

2014 г.

РАССМОТРЕНО

на заседании предметной (цикловой) комиссии технологического профиля

Протокол № ____от ___________2014 г.

Председатель

________________ Г.С. Солдатенкова

Составлено в соответствии с требованиями ФГОС СПО к результатам освоения основной профессиональной образовательной программы по специальности 051001 Профессиональное обучение

СОГЛАСОВАНО

Заместитель директора

по учебно-воспитательной работе

____________________ С.Ю. Сорокина

«____» ________________ 2014 г.

УТВЕРЖДЕНО

на заседании научно-методического совета

Протокол № ____от ____________2014 г.

Председатель НМС

______________________Т.А. Агошкова

Настоящие методические указания содержат методики определения основных показателей качеств топлив и смазочных материалов, а также специальных жидкостей. Даны таблицы отчетов для оформления полученных результатов. Сборник способствует усвоению материала и закреплению знаний, организует самостоятельную работу студентов в процессе лабораторных занятий.

Составитель:

Мошкина Елена Александровна - преподаватель специальных

дисциплин ГБОУ СПО «ЖГК»

Рецензенты:

Солдатенкова Галина Сергеевна - преподаватель специальных

дисциплин ГБОУ СПО «ЖГК»

СОДЕРЖАНИЕ

Введение

4

Общие указания, техника безопасности и противопожарные

мероприятия при проведении лабораторных работ

5

Порядок выполнение лабораторных работ и сдача отчета

7

Лабораторная работа № 1 «Оценка бензина по внешним признакам. Определение содержания в бензине водорастворимых кислот и щелочей».

8

Лабораторная работа № 2 «Определение наличия олефинов в бензине. Определение плотности бензина. Определение фракционного состава бензина».

10

Лабораторная работа № 3 «Оценка дизельных топлив по внешним признакам. Определение кинематической вязкости испытуемого образца дизельного топлива».

16

Лабораторная работа № 4 «Определение плотности испытуемого образца дизельного топлива при температуре +200С. Установления марки дизельного топлива и решение о возможности его применения».

19

Лабораторная работа № 5 «Оценка испытуемого образца моторного масла по внешним признакам».

23

Лабораторная работа № 6 «Оценка пластичной смазки по внешним признакам. Оценка коллоидной стабильности смазки».

29

Лабораторная работа № 7 «Определение растворимости смазки в воде и бензине. Определение температуры каплепадения смазки. Установление марки испытуемого образца и соответствия его стандарту».

32

Лабораторная работа № 8 «Оценка качества антифриза по внешним признакам. Определение состава и температуры замерзания антифриза. Оценка качества тормозной жидкости по внешним признакам».

35

Лабораторная работа № 9 «Оценка лакокрасочных материалов по внешним признакам. Определение растворимости лакокрасочных материалов в бензине и растворителе № 646».

38

Лабораторная работа № 10 Определение вязкости лакокрасочных материалов с помощью вискозиметра ВЗ-4.

43

Критерии оценки

49

Список рекомендуемой литературы

50

Приложения

51

ВВЕДЕНИЕ

Надежность и эффективность работы автомобильного парка России в значительной степени зависят от качества топлива, смазочных материалов и технических жидкостей, а также их грамотного применения в эксплуатации. Вместе с тем, имеются недостатки, которые усложняют эксплуатацию техники, вызывают увеличение денежных затрат и повышение расхода запасных частей на ее ремонт и техническое обслуживание.

С развитием техники повышаются требования к ассортименту и качеству товарных нефтепродуктов, так как экономичность, надежность и долговечность работы ее в значительной мере зависят от того, насколько правильно по сортам и маркам подобраны используемые нефтепродукты и каково их качество.

Для того, чтобы рационально и экономно использовать нефтепродукты, необходимо овладеть определенными знаниями.

С этой целью предусмотрено изучение дисциплины «Автомобильные эксплуатационные материалы», а для её закрепления - самостоятельное выполнение цикла лабораторных работ по определению качественных показателей различных видов топлива, масел и технических жидкостей.

Лабораторные работы по дисциплине «Автомобильные эксплуатационные материалы» выполняются студентами во время лабораторно-практических занятий в объеме рабочей программы.

Описание лабораторных работ в методических указаниях основано на действующих стандартах по испытанию эксплуатационных материалов, но порядок их проведения значительно упрощен и сокращен по объему с тем, чтобы каждый студент мог усвоить суть работы, выполнить ее и получить вполне достоверные данные для сравнения с данными соответствующего ГОСТа или ТУ.

Цели лабораторных работ:

-

ознакомить студентов с методами определения основных физико-химических свойств топлив, масел и смазок, широко применяемых в сельскохозяйственной технике;

-

научить определять марки топлива, масел и смазок, сопоставлять полученные результаты с требованиями ГОСТов и давать заключения о качестве исследуемого нефтепродукта и о возможности его использования в двигателях внутреннего сгорания.

Отчет по лабораторной работе составляется по совокупности проведенной оценки анализируемого образца, по паспортным данным и результатам физико-химических анализов. В итоговую таблицу при необходимости включаются дополнительные данные по показателям качества опытного образца, получаемые у преподавателя.

ОБЩИЕ УКАЗАНИЯ, ТЕХНИКА БЕЗОПАСНОСТИ

И ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ ПРИ

ПРОВЕДЕНИИ ЛАБОРАТОРНЫХ РАБОТ

На первом занятии студенты получают инструктаж по технике безопасности. Каждая лабораторная работа выполняется звеньями по 3 - 4 человека на соответствующем рабочем месте с использованием методических указаний, литературы, плакатов, оборудования, приспособлений и химреактивов.

Студенты обязаны заранее ознакомиться с содержанием предстоящей лабораторной работы и порядком ее выполнения, так как основную часть работы по сборке аппаратуры и проведению испытания они выполняют самостоятельно под наблюдением преподавателя и лаборанта.

Выполнение работ в лаборатории связано с использованием нагревательных приборов, ядовитых веществ, взрыво- и огнеопасных соединений. В связи с этим необходимо строго соблюдать правила личной и противопожарной безопасности.

Правила личной безопасности

-

Перед выполнением лабораторных работ студенты должны хорошо изучить методику их проведения и ознакомиться с местами расположения пожарного инвентаря и аптечки.

-

Находиться в лаборатории топлива и смазочных материалов в верхней одежде нельзя. Личные вещи (портфели, чертежи и пр.) должны быть убраны со столов.

-

Если лабораторная работа сопровождается выделением ядовитых веществ, то она должна проводиться в вытяжных шкафах.

-

При работе с кислотами и щелочами резиновые перчатки и защитные очки обязательны.

-

Необходимо осторожно обращаться со стеклянной посудой, оборудованием и нагревательными приборами.

-

На лабораторных столах должно быть минимально необходимое количество нефтепродуктов, необходимых для выполнения работ.

-

Во избежание ожогов при выполнении работ с нагревательными приборами необходимо пользоваться держателем, щипцами и т.д.

-

Категорически запрещается пить воду из лабораторной посуды.

-

По окончании работ нужно вымыть руки с мылом.

Правила противопожарной безопасности

-

Легковоспламеняющиеся и горючие жидкости нельзя хранить вблизи горелок и других нагревательных приборов.

-

При нагревании воспламеняющихся жидкостей нельзя оставлять без наблюдения приборы.

-

Для нагревания легковоспламеняющихся жидкостей нужно пользоваться водяной баней, закрытой электроплиткой или песочной ванной.

-

Остатки образцов нефтепродуктов и растворителей нельзя выливать в раковину. Для слива нужно использовать специальные емкости.

-

Курить в помещении лаборатории категорически воспрещается.

-

Обтирочные материалы, пропитанные нефтепродуктами, удаляются лаборантами в специально отведенные места.

-

По окончании работ рабочее место привести в порядок: выключить нагревательные приборы, убрать образцы нефтепродуктов и растворителей.

-

При возникновении пожара (или вспышки) немедленно убрать не охваченные огнем нефтепродукты. Загоревшиеся нефтепродукты нельзя заливать водой. Очаг пламени нужно накрыть кошмой, асбестом, одеялом или засыпать песком. Пользоваться при тушении пожара следует углекислотным огнетушителем. Нагревательные приборы и приточно-вытяжную вентиляцию необходимо при этом немедленно отключить.

-

Перед выполнением лабораторных работ студент обязан ознакомиться с правилами техники безопасности, получить инструктаж от преподавателя и расписаться в журнале.

ПОРЯДОК ВЫПОЛНЕНИЯ

ЛАБОРАТОРНЫХ РАБОТ И СДАЧИ ОТЧЕТА

Тематика и очередность выполнения лабораторных работ определяется программой курса и сообщается преподавателем на первом занятии группы.

Лабораторные работы выполняются в соответствии с расписанием учебных занятий. Работа студентов на рабочем месте производится в соответствии с методическими указаниями к каждой лабораторной работе. Студент должен быть подготовлен к выполнению очередной лабораторной работе, изучив необходимый материал учебных и методических пособий.

По всем лабораторным работам оформляются отчеты. Отчет по лабораторной работе составляется каждым студентом самостоятельно. Отчет должен содержать:

-

название и цель лабораторной работы;

-

заполненный бланк задания;

-

краткое содержание работы (перечень рассмотренных вопросов);

-

требуемые для данной работы схемы, графики или рисунки с поясняющим текстом.

При выполнении схем, графиков и рисунков необходимо руководствоваться следующими требованиями:

-

схема оформляется после подробного изучения устройства и принципа действия рассматриваемой схемы (агрегата, узла);

-

схемы надлежит выполнять аккуратно с применением чертежных инструментов;

-

перевод рисунков из учебной литературы через копировальную бумагу и на кальку, также наклейка сканированных рисунков не допускается;

-

схемы должны быть снабжены пояснительным текстом, подробное описание работы системы (узла, устройства) необязательно.

Отчет выполняется в течение лабораторного занятия в специально отведенной тетради, а при необходимости оформляется за счет самостоятельной работы. Выполненный отчет представляется на следующее занятие.

Общий зачет по лабораторным работам выставляется студенту после выполнения им всех работ, оформления и защиты отчетов. Форма проведения зачета - собеседование по всем темам лабораторных занятий.

Лабораторная работа № 1

«Оценка бензина по внешним признакам. Определение содержания в бензине водорастворимых кислот и щелочей».

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок бензинов; ознакомление с нормативно-технической документацией, регламентирующей показатели качества бензинов, с методами контрольного анализа бензина и приобретение навыков по его проведению.

Содержание работы: оценка качества образца по паспортным данным; определение наличия механических примесей и воды (качественно); определение содержания водорастворимых кислот и щелочей.

Приборы, материалы и оборудование: делительная воронка; штатив; измерительные цилиндры на 50 мл; водяная баня; электрический нагреватель; пробирки белого стекла; мерный цилиндр на 100 мл; секундомер; воронка; аппарат для разгонки нефтепродуктов; асбестовая прокладка; стеклянный цилиндр диаметром 40…45 мм; автомобильные бензины; дистиллированная вода; фенолфталеин; метилоранж.

Методика выполнения работы

1. Определение наличия механических примесей и воды (ГОСТ 2084−77)

Анализируемые бензины наливают в стеклянный цилиндр диметром 40…55 мм, проводят осмотр пробы невооруженным глазом.

Отсутствие взвешенных и осевших на дно твердых частиц указывает на отсутствие механических примесей.

Отсутствие водяного слоя на дне цилиндра и характерной мути указывает на отсутствие воды в бензине.

По результатам проведенных испытаний составляется отчет, куда должно войти описание исследуемого бензина:

Цвет _________________________________________________________________

Прозрачность_________________________________________________________

Запах_________________________________________________________________

Испаряемость______________________________________________________________________________________________________________________________

Наличие воды_________________________________________________________

Наличие механических примесей ________________________________________

_____________________________________________________________________

2. Определение содержания водорастворимых кислот и щелочей (ГОСТ 6307−75)

Для определения содержания водорастворимых кислот и щелочей необходимо отмерить 20 мл испытуемого образца бензина и перелить отмеренную порцию в делительную воронку. Затем отмерить 20 мл дистиллированной воды и перелить ее также в делительную воронку. После этого делительную воронку закрывают стеклянной притертой пробкой и перемешивают в течение 20…40 с бензин и воду взбалтыванием. Затем закрепляют воронку в штатив и выжидают, пока не закончится полное расслаивание образовавшейся эмульсии (примерно 10 мин).

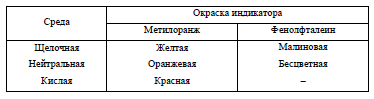

Выделившийся в результате расслаивания нижний слой (водяную вытяжку) разливают, разделив примерно пополам, в две пробирки. Затем в одну из пробирок прибавляют две капли водного раствора метилоранжа, а в другую три капли спиртового раствора фенолфталеина. Содержимое пробирок нужно хорошо взболтать. Полученные цвета индикаторов в пробирках сопоставляют с данными табл. П.1.

Если цвета водной вытяжки бензина в пробирках совпадут с цветом индикатора в нейтральной среде, следует считать, что в анализируемом образце бензина отсутствуют водорастворимые кислоты

и щелочи.

Результаты проведенных испытаний составляются по форме табл. 1, которая входит в отчет.

Таблица 1

Окраска водной вытяжки

Цвет при действии метилоранжа

Цвет при действии фенолфталеина

После составления таблицы дать заключение.

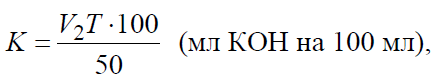

3. Определение кислотности

Кислотность бензина выражается в миллиграммах гидроксида калия (КОН), необходимого для нейтрализации органических кислот, находящихся в 100 мл топлива. В автомобильных бензинах этот показатель находится в пределах от 0,8 до 3 мг КОН на 100 мл топлива.

При испытании в коническую колбу вместимостью 250 мл наливают 50 мл бензина. В другую коническую колбу такой же вместимости наливают 50 мл 85 %-го этилового спирта, закрывают пробкой с обратным водяным или воздушным холодильником и кипятят в течение 5 мин. В колбу с прокипяченным спиртом добавляют 8…10 капель индикатора нитрозинового желтого. Затем горячий спирт нейтрализуют при непрерывном помешивании 0,05 н спиртовым раствором гидроксида калия до первого перехода желтой окраски в зеленую. Далее в колбу с горячим спиртом приливают испытуемый бензин и кипятят содержимое колбы с обратным холодильником в течение 5 мин при периодическом помешивании (2−3 раза).

Горячую смесь титруют 0,05 н спиртовым раствором гидроксида калия при непрерывном интенсивном перемешивании до перехода (желтой с оттенками) окраски смеси в зеленую (зеленую с оттенками). Окраска должна быть устойчивой в течение 30 с.

Подсчитывают кислотность бензина по формуле

где V2 - объем раствора гидроксида калия, затраченного на титрование, мл; Т - титр 0,05 н раствора гидроксида калия, мг/мл; 50 - объем испытуемого бензина, мл.

П р и м е ч а н и е . Если горячая смесь будет сразу зеленой или зеленой с оттенком, то ее не титруют, так как в этом случае органические кислоты в испытуемом бензине отсутствуют.

Дать заключение.

Контрольные вопросы

-

С какой целью проводится фракционная разгонка бензина?

-

Что такое октановое число бензина?

-

В чем сущность моторного и исследовательского методов определения октанового числа?

-

Какие факторы способствуют возникновению детонации?

-

С какой целью проводят испытание на содержание водорастворимых кислот и щелочей?

-

За счет чего меняются свойства бензинов при транспортировке и хранении?

-

Назовите марки бензинов, широко используемых в сельском хозяйстве.

-

Какие точки характеризуют кривую разгонки бензина?

Лабораторная работа № 2

«Определение наличия олефинов в бензине. Определение плотности бензина. Определение фракционного состава бензина»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний основных марок бензинов и ГОСТ на них, приобретение навыков по контролю, оценке качества бензинов и установлению условий их применения для автомобилей.

Содержание работы: определение плотности бензина, определение фракционного состава бензина разгонкой.

1. Определение плотности

Приборы и аппаратура

Нефтеденсиметры (ареометры) по ГОСТ 1289-76, цилиндры для ареометров стеклянные или металлические соответствующих размеров по высоте и диаметру, термометр ртутный стеклянный по ГОСТ 2045-71 с интервалом измеряемых температур от минус 20 °С до 50 °С и ценой деления шкалы в 1 °С.

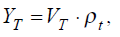

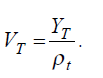

Краткие теоретические сведения

Плотность измеряется массой тела, заключенной в единице его объема, и системе единиц СИ имеет размерность г/см3. Плотность нефтепродуктов относится к нормальной температуре 20°С и к плотности воды при 4 °С, принятой за единицу. Эта плотность, обозначаемая r420, численно равна плотности, представляющей собой отвлеченное число по отношению к воде при температуре 4°С.

Плотность необходимо определять при пересчете количества нефтепродуктов в объемных единицах в весовке. Для этого достаточно умножить объемное количество нефтепродукта, замеренное при какой-либо определенной температуре, на его плотность при той же температуре:

где: Y - количество нефтепродукта в весовых единицах, кг; VТ - количество нефтепродукта в объемах, л; ρt - плотность нефтепродукта при той же температуре, г/см3.

Обратный пересчет производится по следующей зависимости:

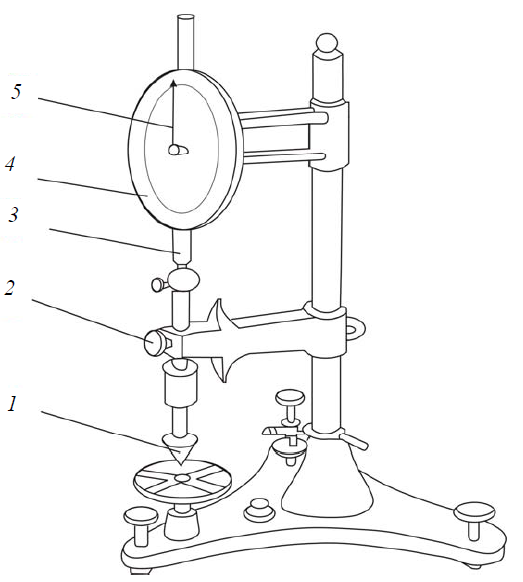

Цилиндр для ареометров установить на прочной подставке и в него осторожно налить нефтепродукт, температура которого может отклоняться от температуры окружающей среды не более чем на ± 5 °С.

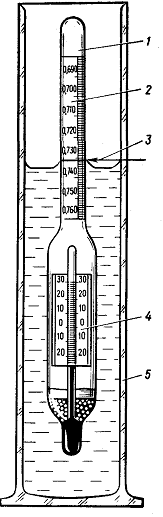

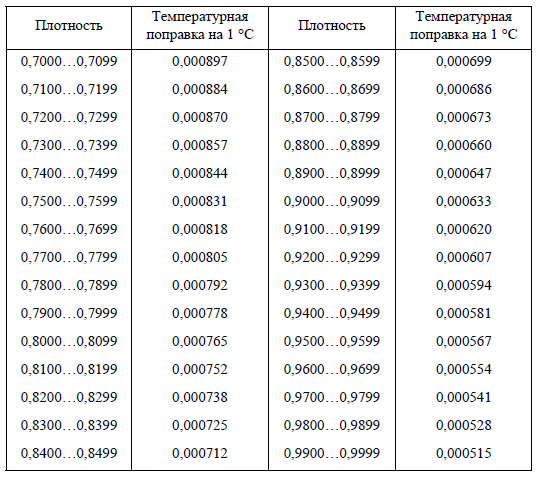

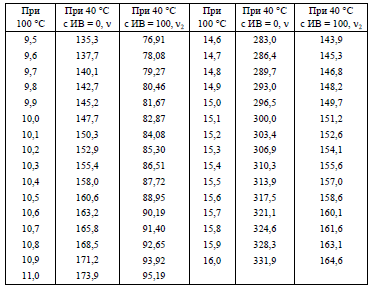

Затем чистый и сухой ареометр медленно погрузить в нефтепродукт до момента его свободной плавучести (рис. 1). Отсчет произвести по верхнему краю мениска, при этом глаз наблюдателя должен находиться на уровне мениска. Температуру нефтепродукта измерить термометром нефтеденсиметра (ареометра) или дополнительным термометром (табл. 2) По шкале ареометра определить плотность испытуемого нефтепродукта.

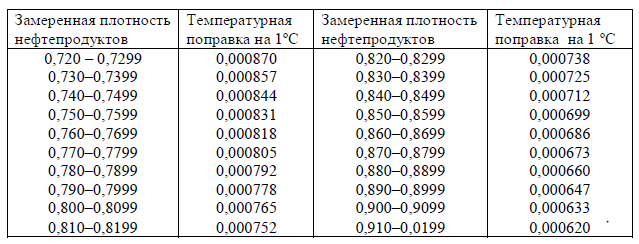

Таблица 2

Средние температурные поправки плотности нефтепродуктов

Рис. 1. Прибор для измерения плотности нефтепродуктов:

1 - ареометр; 2 - шкала плотности; 3 - линия отсчета плотности;

4 - шкала термометра; 5 - стеклянный цилиндр

Для приведения этой плотности к плотности 4r20 при нормальной температуре пользуются формулой:

где:  - плотность нефтепродукта при температуре испытания; γ - средняя температурная поправка плотности, которая берется по табл. 2 в графе, соответствующей плотности; t - температура испытания, °С.

- плотность нефтепродукта при температуре испытания; γ - средняя температурная поправка плотности, которая берется по табл. 2 в графе, соответствующей плотности; t - температура испытания, °С.

Значение плотности применяется при пересчетах весовых единиц в объемные, а также дает возможность судить о виде топлива: бензин, керосин, дизельное топливо. Плотность стандартом на нефтепродукты не нормируется.

(Таблица 3)

Результаты измерений и пересчета

Показания ареометра

Температура

бензина

Температурная поправка

Плотность

бензина

2. Определение фракционного состава бензина перегонкой (ГОСТ 2177−82)

Фракционный состав является главным показателем испаряемости бензина, важнейшей характеристикой его качества.

Испаряемость - это свойство топлива переходить из жидкого в газообразное состояние.

Фракционный состав характеризуется температурными пределами выкипания отдельных частей топлива (фракций).

Фракция - часть топлива, выкипающая в определенных температурных пределах.

Фракционный состав определяют с помощью специального прибора (рис. 2).

Рис. 2. Аппарат для разгонки светлых нефтепродуктов (АРНС): 1- кнопка «Вкл-Выкл», 2-рукоятка регулировки напряжения, 3- нагревательный элемент, 4-мерная колба, 5-термометр, 6-мерный цилиндр, 7- водяной холодильник.

В чистую сухую колбу диаметром 70 мм (см. рис. 2) с помощью мерного цилиндра наливают 100 мл испытуемого нефтепродукта, имеющего температуру 20±30оС. Затем в шейку колбы вставляют на хорошо пригнанной пробке термометр с градуировкой от 0 до 3600С. При этом ось термометра должна совпадать с осью шейки колбы, а верх ртутного шарика находиться на уровне нижнего края отводной трубки вместе ее припоя.

Протирают трубку холодильника и соединяют с ней отводную трубку колбы при помощи пробки. Отводная трубка колбы должна входить в трубку холодильника на 25 - 40 мм и не касаться ее стенок. При разгонке бензинов ванну холодильника заполняют льдом и заливают водой, поддерживая температуру от 0 до 5оС. При разгонке нефтепродуктов с более высокими температурами кипения охлаждение проводят проточной водой, подавая ее через нижний патрубок и отводя через верхний. Температура отходящей воды не должна превышать 30оС. В собранном приборе колба должна стоять на асбестовой прокладке нижней половины кожуха строго вертикально. Затем закрывают колбу верхней частью кожуха. Мерный цилиндр, не высушивая, ставят под нижний конец трубки холодильника так, чтобы трубка холодильника входила в цилиндр не менее чем на 25 мм, но не ниже метки 100 мл. При перегонке тяжелых топлив ставят чистый и сухой цилиндр. При перегонке бензинов мерный цилиндр помещают в стеклянный сосуд с водой и, чтобы он не всплывал, на его основание кладут подковообразный груз. Отверстие цилиндра закрывают ватой или фильтровальной бумагой. После сборки прибора колбу равномерно нагревают электронагревателем с плавным регулированием мощности. Нефтепродукт испаряется, конденсируется в холодильнике и поступает в мерный цилиндр. Для соблюдения стандартных условий разгонки необходимо регулировать обогрев таким образом, чтобы от начала обогрева до падения первой капли дистиллята в приемник прошло не менее 5 и не более 10 мин (для керосинов и легких дизельных топлив 10-15 мин).

Температуру, при которой в мерный цилиндр падает первая капля, отмечают как температуру начала кипения. Дальнейшая интенсивность нагрева должна обеспечивать равномерную скорость перегонки с отбором 4-5 мл дистиллята в 1 мин, что примерно соответствует 20 - 25 каплям в 10с. Разгонку нефти проводят до температуры 350оС. Записи результатов определения фракционного состава проводят в соответствии с техническими условиями на данный нефтепродукт, отмечая температуры кипения фракций нефти через каждые 10оС относительно температуры начала кипения нефти. Либо, наоборот, по количеству отгона через каждые 10мл отобранной фракции отмечают соответствующую температуру. По окончании разгонки отмечают температуру конца кипения отогнанной фракции.

Запись последнего объема дистиллята в мерном цилиндре проводят по истечении 5 мин после прекращения нагрева, чтобы дистиллят стек из холодильника. Для определения объема остатка прибор разбирают, и горячий остаток выливают в цилиндр вместимостью 100 мл. После охлаждения до 20±3°С отмечают объем остатка. Все отсчеты при разгонке ведут с точностью до 0,5 мл и до 1°С. Разность между 100 мл и суммой объемов дистиллята и остатка записывают как потери при разгонке.

Результаты работы представить в виде таблицы, графика:

(Таблица 4)

Результаты разгонки образца №1

Температура, °С, соответствующая

остаток

потери

HP

10%

20%

30%

40%

50%

60%

70%

80%

90%

KP

Кривая разгонки бензина (образец №1)

3. Определение марки бензина по ГОСТ и решение вопроса о его применении

Таблица 5

Марка образца №1 и соответствие основных его показателей требованиям ГОСТ

Основные показатели

Образец №

Значения показателей

из ГОСТ

Отклонения

показателей

Фактические

Допустимые

Октановое число

Фракционный состав:

Начало разгонки

10%

50%

90%

Конец разгонки

Остаток

Остаток + потери

Давление паров

Содержание фактических смол

Заключение по работе:

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Самая низкая температура наружного воздуха, при которой:

Возможно образование паровых пробок ___________________________________

Обеспечен легкий пуск двигателя ________________________________________

Обеспечен затрудненный пуск двигателя _________________________________ Обеспечен быстрый прогрев и хорошая приемистость ______________________ Будет незначительное разжижение масла в картере _________________________ Будет заметное разжижение масла в картере ______________________________

Контрольные вопросы

-

Каковы причины смолообразования и нагарообразования в двигателе?

-

Какое влияние на работу двигателя оказывает давление насыщенных паров?

-

Что такое бензин?

-

От чего зависят коррозионные свойства бензина?

-

Что такое калильное зажигание?

-

Что такое дорожное октановое число?

-

Как меняется содержание смол в процессе хранения?

-

Какие присадки добавляются к бензинам?

Лабораторная работа № 3

«Оценка дизельных топлив по внешним признакам. Определение кинематической вязкости испытуемого образца дизельного топлива»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок дизельного топлива; ознакомление с нормативно-технической документацией по качеству дизельных топлив, с методами входного и контрольного анализов дизельного топлива и приобретение навыков по их проведению.

Содержание работы: оценка качества образца по данным паспорта качества; определение содержания механических примесей и воды качественными методами, плотности и кинематической вязкости при 20°С; испытание на медной пластинке; определение цетанового числа (ЦЧ); принятие решения о возможности и области применения анализируемого образца топлива.

Приборы, материалы, оборудование: стеклянный цилиндр диаметром 40…45 мм; ареометр; термометры; капиллярный вискозиметр; сосуд для погружения вискозиметров; электрический нагреватель; секундомер; резиновая груша; пробирка из белого стекла; водяная баня; штатив химический; пинцет; медная пластинка из чистой электролитической меди размером 40×10×2 мм; наждачная бумага № 00; спирт этиловый; дизельное топливо.

Методика выполнения работы

1. Определение наличия механических примесей и воды (ГОСТ 305−82)

Оценка наличия механических примесей и воды качественно проводится теми же методами, которые рассмотрены в лабораторной работе № 1.

По результатам проведенных испытаний составляется отчет с описанием исследуемого топлива:

Цвет__________________________________________________________________

Прозрачность__________________________________________________________

Запах_________________________________________________________________

Наличие воды _________________________________________________________

Н аличие механических примесей ________________________________________

аличие механических примесей ________________________________________

2. Определение кинематической вязкости дизельного топлива (ГОСТ 33-82)

Свойство жидкости оказывать сопротивление течению (перемещению одного слоя относительно другого) под действием внешней силы называется вязкостью (внутренним трением). Препятствие перемещению слоев жидкости создают силы молекулярного сцепления.

Кинематической вязкостью Vt называют отношение динамической вязкости η жидкости к ее плотности ρt при температуре t определения.

Единица измерения кинематической вязкости в системе СИ - мм2/с.

Определение кинематической вязкости образца дизельного топлива при 20°С осуществляется с помощью капиллярных вискозиметров типа ВПЖ-2 или Пинкевича. На каждый экземпляр вискозиметра должен быть паспорт, в котором указывается постоянная вискозиметра «С» в мм2/с2. Вискозиметры имеют различные размеры по диаметру капилляра. В зависимости от условий определения подбирается вискозиметр определенного размера по ГОСТ 33-82.

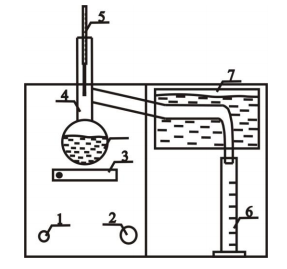

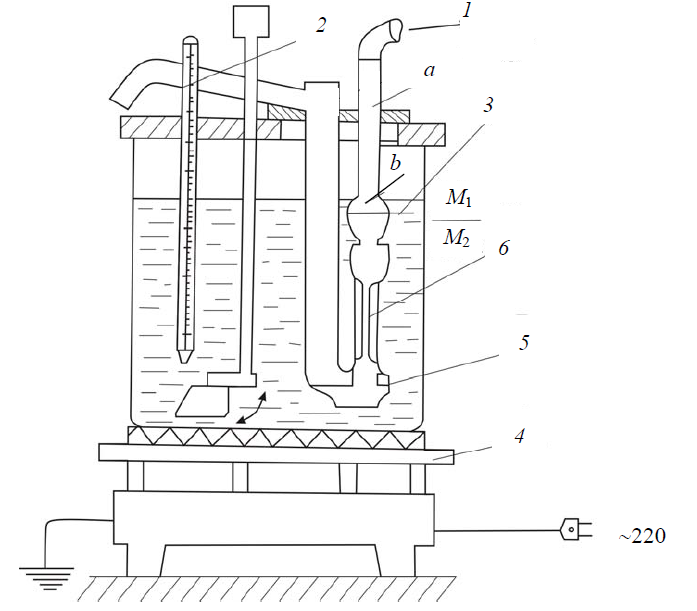

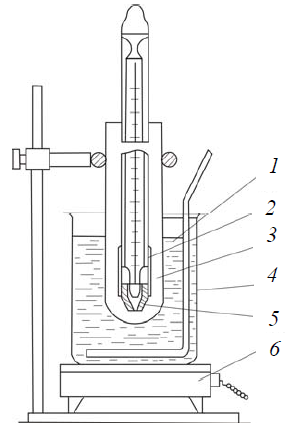

Для определения кинематической вязкости сначала необходимо заполнить вискозиметр дизельным топливом, для чего (рис. 3):

-

надеть резиновую трубку на полый отросток колена 1;

-

перевернуть вискозиметр открытыми концами колен вниз;

-

зажать большим пальцем руки широкое колено с торца и подсоединить резиновую грушу к свободному концу резиновой трубки;

-

опустить заборную трубку а вискозиметра в сосуд с дизельным топливом;

-

создавая разрежение резиновой грушей, осторожно заполнять заборную трубку и верхнее b расширение топливом до метки М2;

-

перевернуть вискозиметр открытым концом колена и заборной трубки вверх;

-

закрепить вискозиметр в штатив строго вертикально.

-

Рис. 3. Прибор для определения кинематической вязкости нефтепродукта:

1 - полый отросток колена; 2 - термометр; 3 - термостат;

4 - элемент нагревательный; 5 - расширение нижнее;

6 - капилляр вискозиметра

Затем его необходимо погрузить в термостат 3 так, как показано на рис. 3, и выдержать вискозиметр в бане не менее 15 мин при 20°С; не вынимая вискозиметр из бани, медленно набрать в верхнее расширение b несколько выше метки М2 топливо из расширения 5.

При заполнении вискозиметра в нем не должно образовываться разрывов и пузырьков воздуха. Подняв топливо выше метки М1, отключают резиновую грушу и внимательно наблюдают за перетеканием топлива через капилляр 6 в расширение 5. В момент достижения топливом метки М1 необходимо пустить секундомер, а в момент прохождения уровня метки М2 остановить его.

При проведении опытов фиксируют температуру термометром 2. На той же порции топлива проводят пять замеров и заносят данные в таблицу по форме табл. 6.

Таблица 6

Результаты измерений и расчета

Номер

вискозиметра

Постоянная

вискозиметра

Время истечения (сек)

Номера отсчетов

Среднее

значение

1

2

3

4

5

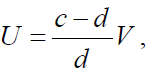

Далее проводят расчет кинематической вязкости, м2/с, по формуле:

где τср − среднее арифметическое значение пяти замеров времени истечения, при условии разницы между ними не более 1 % абсолютного значения.

Контрольные вопросы

-

С какой целью определяется плотность топлива?

-

С какой целью определяется вязкость топлива и как вязкость влияет на работу дизелей?

-

Что называется кинематической вязкостью?

-

Что называется цетановым числом и как оно определяется?

-

Какое влияние оказывает цетановое число на жесткость работы двигателя?

-

С какой целью проводят испытание на медной пластинке?

Лабораторная работа № 4

«Определение плотности испытуемого образца дизельного топлива при температуре +200С. Установления марки дизельного топлива и решение о возможности его применения».

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок дизельного топлива; ознакомление с нормативно-технической документацией по качеству дизельных топлив, с методами входного и контрольного анализов дизельного топлива и приобретение навыков по их проведению.

Содержание работы: оценка качества образца по данным паспорта качества; определение содержания механических примесей и воды качественными методами, плотности при 20°С; испытание на медной пластинке; определение цетанового числа (ЦЧ); принятие решения о возможности и области применения анализируемого образца топлива.

Приборы, материалы, оборудование: стеклянный цилиндр диаметром 40…45 мм; ареометр; термометры; капиллярный вискозиметр; сосуд для погружения вискозиметров; электрический нагреватель; секундомер; резиновая груша; пробирка из белого стекла; водяная баня; штатив химический; пинцет; медная пластинка из чистой электролитической меди размером 40×10×2 мм; наждачная бумага № 00; спирт этиловый; дизельное топливо.

Методика выполнения работы

-

Определение плотности дизельного топлива (ГОСТ 3900−85)

Плотность измеряется массой тела, заключенной в единице объема, и имеет размерность кг/м3.

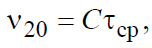

В производственных условиях определяют относительную плотность (рис. 4).

Рис. 4. Прибор для определения плотности нефтепродуктов:

1 - ареометр; 2 - шкала плотности; 3 - шкала термометра;

4 - нефтепродукт

Относительная плотность ρ420 − это плотность нефтепродукта при 20 °С, отнесенная к плотности воды в том же объеме при 4°С.

Плотность воды при 4°С равна 1000 кг/м3, следовательно, численные значения плотности и относительной плотности при равных температурах будут равны.

Для определения плотности дизельного топлива его осторожно наливают по стенке в цилиндр 4 (см. рис. 4), дают ему отстояться для выделения пузырьков воздуха и для того, чтобы оно приняло температуру окружающего воздуха. Чистый и сухой ареометр 1 медленно и осторожно опускают в жидкость, держа его за верхний конец. Ареометр не должен касаться стенок цилиндра.

После того, как нефтеденсиметр установится и прекратятся его колебания, снимают показания со шкалы 2 по верхнему краю мениска. При отсчете глаз должен находиться на уровне мениска (см. рис. 3, ab).

Одновременно с отсчетом показаний по шкале ареометра определяют температуру дизельного топлива на шкале 3 внутреннего термометра или дополнительного термометра, вводя его в нефтепродукт рядом с ареометром.

Если плотность дизельного топлива определяется не при 20°С, а при какой-либо другой температуре, то вводят поправку плотности по формуле

где ρt - плотность продукта, определенная при температуре t°С; γ - температурная поправка плотности на 1°, взятая из табл. П2.

По результатам проведенных испытаний составляют таблицу по форме табл. 7, которую вносят в отчет.

Таблица 7

Результаты измерений и пересчета

Показания

ареометра ρt, кг/м3

Температура

дизельного топлива, t, °С

Температурная

поправка γ,

кг/(м3 ⋅ °С)

Плотность дизельного

топлива ρ20 , кг/м3

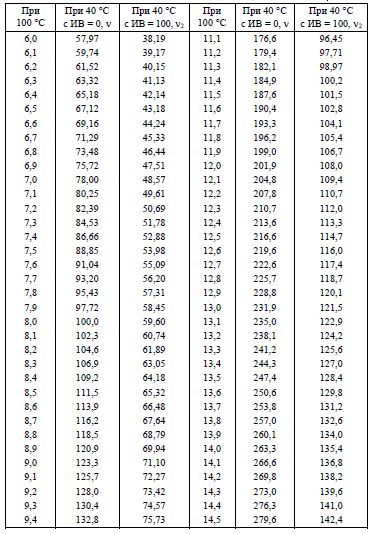

2. Определение цетанового числа дизельного топлива (расчетный метод)

Свойство дизельного топлива, характеризующее «мягкую» или «жесткую» работу дизеля, оценивают по его самовоспламеняемости. Оценочным показателем при этом служит цетановое число (ЦЧ).

Цетановое число дизельного топлива представляет собой процентное (по объему) содержание цетана в смеси с α-метилнафталином, которая по самовоспламеняемости равноценна испытуемому в стандартном двигателе топливу.

Оценивают ЦЧ топлива на установке ИТ9-3 сравнительным сжиганием испытуемого топлива с искусственно приготовленной эталонной смесью по методу совпадения вспышек (ГОСТ 3122−77).

В качестве эталонов приняты два углеводорода.

Первый - цетан С16Н34 - парафиновый углеводород с малым периодом задержки самовоспламенения, что обеспечивает мягкую работу дизеля. Его цетановое число принято за 100 ед.

Второй - α-метилнафталин - С10Н7СН3 - ароматический углеводород с большим периодом задержки самовоспламенения, что обеспечивает жесткую работу дизеля. Его ЦЧ условно принято за 0 ед.

Приближенно ЦЧ топлива можно определить:

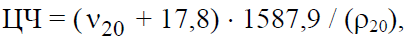

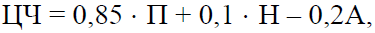

- по вязкости и плотности:

где ν20 − кинематическая вязкость при 20°С, мм2/с; ρ20 - плотность топлива, кг/м3;

- по групповому химическому составу:

где П, Н, А − содержание в топливе соответственно парафиновых, нафтеновых и ароматических углеводородов.

3. Испытание на медной пластине (ГОСТ 2084−77)

Содержание в нефтепродуктах серы и сернистых соединений крайне нежелательно, так как эти включения вызывают коррозию и разъедание металлических поверхностей деталей машин и механизмов. Сущность испытания на медной пластине заключается в фиксировании изменения цвета медной пластинки под влиянием действующих на нее свободной серы или активных сернистых соединений, находящихся в испытуемом топливе и оказывающих коррозирующее действие на металл.

Испытание проводится следующим образом. В стеклянную пробирку диаметром 15 мм и высотой 150 мм наливают испытуемое дизельное топливо до высоты около 60 мм, не допуская его фильтрации через фильтровальную бумагу. В пробирку опускают с помощью щипцов свежеочищенную наждачной бумагой № 00 и промытую в спирте пластину из электролитической меди размером 40×10×2 мм.

Пробирка закрывается корковой пробкой и ставится в водяную баню, где выдерживается 3 ч при 50°С или в течение 18 мин при 100°С по ускоренному методу. Затем, вынув пластину и промыв ее в ацетоне или спирте-ректификате в течение 1-2 мин, сравнивают цвет ее с цветом такой же пластины, но не подвергавшейся испытанию. Если пластинка покрылась черными, темно-коричневыми или серо-стальными пятнами и налетами, то считается, что испытуемое дизельное топливо не выдержало испытания, и его бракуют.

При всех других изменениях или отсутствии изменения цвета пластины считается, что дизельное топливо выдержало испытание.

Для каждого образца дизельного топлива необходимо проводить не менее двух испытаний.

В конце опыта дается заключение о результатах испытания топлива на медной пластинке и о пригодности его для использования в двигателе, которое приводится в отчете.

4. Определение марки дизельного топлива по ГОСТ и решение вопроса о его применении

(Таблица 8)

Оценка качества дизельного топлива и соответствие основных его показателей требованиям ГОСТ

Основные

показатели

Образец №

Значения показателей ГОСТ

Отклонение показателей от ГОСТ

Цетановое число

Вязкость кинематическая

Температура застывания

Содержание серы

Плотность

Заключение по работе

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы

-

Назовите марки топлива для быстроходных дизелей.

-

Что означают буквы и цифры в марках дизельных топлив?

-

Какие свойства топлива влияют на работу двигателя при низкой температуре?

-

Как оценивают фильтруемость топлива?

-

Почему недопустимо наличие механических примесей в топливе?

-

Что такое коксовое число дизельного топлива?

-

Дайте определение понятию «дизельное топливо».

Лабораторная работа № 5

«Оценка испытуемого образца моторного масла по внешним признакам»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок моторных масел; ознакомление с нормативно-технической документацией по качеству моторных масел, с методами входного и контрольного анализов моторных масел и приобретение навыков по их проведению.

Содержание работы: определение содержания механических примесей и воды качественными методами; плотности при 20°С; кинематической вязкости при различных температурах с построением вязкостно-температурной кривой; индекса вязкости; температуры вспышки в открытом тигле; принятие решения о возможности и области применения анализируемого образца моторного масла.

Приборы, материалы и оборудование: цилиндры диаметром 40-50 мм; чистое стекло; бумажный фильтр; увеличительное стекло; химические стаканы; баня масляная и водяная; вискозиметр; термометры; пробирки из белого стекла; штатив химический; секундомер; аппарат Бренкеля; песок; бензин; моторное масло.

Методика выполнения работы

1. Оценка образца простейшими методами

Для определения воды в масле пробу в количестве 2-3 см3 помещают в пробирку и осторожно нагревают над пламенем спиртовки. При наличии воды происходит вспенивание образца, слышно характерное потрескивание; на верхней холодной части пробирки скапливаются мельчайшие капельки сконденсированной воды.

Согласно ГОСТ 1547−84 определение воды в моторном масле осуществляется по следующей методике. В чистую и высушенную пробирку наливают испытуемое масло до высоты 85±3 мм, вставляют термометр с таким расчетом, чтобы шарик термометра был на равных расстояниях от стенок пробирки и на расстоянии 25±5 мм от дна пробирки.

Пробирку с испытуемым маслом помещают в нагретую до температуры 175±5°С масляную баню и наблюдают за маслом в пробирке до момента достижения температуры в пробирке 130°С. При наличии в испытуемом масле воды оно пенится, слышится треск, пробирка вздрагивает, а слой масла на стенках пробирки мутнеет.

Для определения механических примесей предварительно подогревают до 10-50 °С пробу масла, тщательно перемешивают и стеклянной палочкой наносят каплю масла на фильтровальную бумагу и на стекло. При рассмотрении капли масла на просвет механические примеси отчетливо видны в виде отдельных вкраплений или темных подтеков.

Определить характер примесей (абразивные они или нет) можно следующим образом. Нанесенную на стекло каплю масла закрывают вторым стеклом и сдвигают одно относительно другого. Если в образце есть абразивные примеси, слышится характерный скрип.

Второй простейший метод определения механических примесей в масле заключается в следующем:

-

испытуемое масло взбалтывают и прогревают до 40-50 °С. Затем 25-50 мл масла смешивают с двух-, четырехкратным количеством профильтрованного бензина Б-70. Раствор фильтруют через бумажный фильтр, после чего просматривают фильтр через увеличительное стекло. Темные точки и крупинки на фильтре указывают на присутствие в масле механических примесей;

-

испытуемое масло в количестве 50-100 мл разбавляют в химическом стакане двух-, трехкратным количеством бензина Б-70. Смесь перемешивают и дают отстояться в течение 5−10 мин. Затем смеси придают вращательное движение. При наличии механических примесей они соберутся в центре на дне стакана. Если при осмотре смеси в проходящем снизу вверх свете на дне стакана примеси не обнаруживаются, то следует считать, что они в анализируемом образце масла отсутствуют.

По результатам испытаний дается оценка образца по внешним признакам и заносится в отчет:

Цвет в проходящем свете _______________________________________________

_____________________________________________________________________

Цвет в отражающем свете _______________________________________________

Прозрачность _________________________________________________________

Наличие воды (проба на потрескивание) __________________________________

_____________________________________________________________________

Наличие механических примесей (испытание на стекло, проба на фильтрованную бумагу) ________________________________________________

_____________________________________________________________________

2. Определение вязкостно-температурных свойств моторного масла (ГОСТ 33−82)

При определении кинематической вязкости нефтепродуктов применяют вискозиметр разных типов. Порядок определения вязкости масла такой же, как и у дизельного топлива, и описан в лабораторной работе № 2. Однако с целью построения вязкостно-температурной кривой кинематическую вязкость испытуемого масла определяют при температурах 40, 50, 60, 70, 80, 90 и 100 °С.

Полученные результаты заносят в табл. 9 с последующим построением вязкостно-температурной кривой зависимости кинематической вязкости моторного масла от температуры.

Характеристика вискозиметра (см. паспорт):

тип вискозиметра;

номер вискозиметра;

диаметр капилляра;

постоянная вискозиметра.

Таблица 9

Данные по определению кинематической вязкости

Температура

определения

вязкости, °С

40

50

60

70

80

90

100

1

2

3

Среднее

значение

Время испытания τ, с

Кинематическая

вязкость ν6, мм2/с

Формула для подсчета вязкости:

Интенсивность изменения вязкости масла при изменении температуры у различных моторных масел различна. Вязкостно-температурные свойства масел оценивают индексом вязкости (ИВ).

Индекс вязкости представляет собой относительную величину, которая показывает степень изменения вязкости масла в зависимости от температуры по сравнению с эталонными маслами.

В качестве эталонных выбраны две серии масел различной вязкости: масла первой серии обладают пологой вязкостно-температурной кривой, их ИВ принят за 100 ед.; масла второй серии характеризуются весьма крутой вязкостно-температурной кривой, ИВ которых принят за 0 ед.

Моторные масла с более высоким ИВ обладают лучшими эксплуатационными свойствами. Для повышения ИВ в моторные масла добавляют вязкостные присадки, и тогда такие масла называют загущенными.

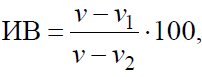

Для подсчета индекса вязкости определяют кинематическую вязкость испытуемого масла при температурах 40 и 100°С:

где ν - кинематическая вязкость масла при 40°С с индексом вязкости, равным 0 и имеющим при 100 °С такую же кинематическую вязкость, как испытуемое масло, мм2/с; ν1 - кинематическая вязкость испытуемого масла при 40°С, мм2/с; ν2 - кинематическая вязкость масла при 40°С с индексом вязкости, равным 100 и имеющим при 100°С такую же кинематическую вязкость, как испытуемое масло, мм2/с.

По этой формуле определяют ИВ, если кинематическая вязкость масла при 100°С находится в пределах 2…70 мм2/с. Значения ν и ν2 берут из табл. П.3.

Вычисленное значение ИВ округляют до целого числа.

Индекс вязкости можно определить по номограмме (рис. 5).

Вязкость при 100 °С, мм2/с

Рис. 5. Номограмма для определения индекса

вязкости масел

3. Определение марки масла по ГОСТ и решение вопроса о его применении

Результаты физико-химических анализов, паспортных данных показателей качества моторного масла и нормы ГОСТа записываются в табл. 10, которая приводится в отчете.

Таблица 10

Оценка качества моторного масла

Наименование

показателя качества

Нормы по ГОСТу

Нормы по паспорту

качества

Данные физико-

химического анализа

Кинематическая вязкость при 100°С, мм2/с

Индекс вязкости

Щелочное число, мг КОН на 1 г масла

Зольность сульфатная, %

Термоокислительная

стабильность при 250°С, мин

Температура вспышки в открытом тигле, °С

Массовая доля (%)

механических примесей,

воды

Моторные испытания

Плотность при 20°С, кг/м3

Заключение по работе

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы

-

Почему масла необходимо смешивать с растворителями при определении плотности?

-

С какой целью определяют плотность масла?

-

Как изменяется вязкость масла при изменении температуры?

-

Что такое индекс вязкости и как он определяется?

-

От чего зависят противоизносные свойства масла?

-

От каких факторов зависят коррозионные свойства масла?

-

Что такое динамическая вязкость масла?

Лабораторная работа № 6 «Оценка пластичной смазки по внешним признакам. Оценка коллоидной стабильности смазки».

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок пластичных марок; ознакомление с нормативно-технической документацией по качеству пластичных смазок, с методами входного и контрольного анализов пластичных смазок и приобретение навыков по их проведению.

Содержание работы: определение внешнего вида, однородности смазок, механических примесей качественными методами, пенетрации.

Приборы, материалы, оборудование: стеклянные пластинки; пробирки из белого стекла; стеклянная палочка; ртутный термометр; нагревательный прибор; штатив химический; шпатель; секундомер; стеклянные термостойкие стаканы; приборы для определения температуры каплепадения смазок; пенетрометр; дистиллированная вода; бензин; пластичная смазка.

Методика выполнения работы

1. Оценка образца по внешним признакам

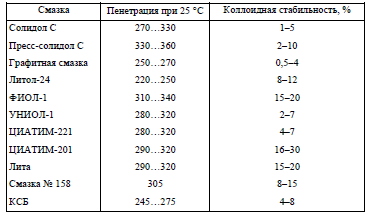

При оценке вида смазки фиксируются цвет смазки, состояние поверхностного слоя смазки и ее однородность.

Смазки без специальных добавок имеют цвет от светло-желтого до темно-коричневого.

При добавлении графита смазка приобретает темный и даже серый цвет. Добавление антиокислительной и противоизносной присадки фталоцианина меди придает смазке № 158 фиолетово-синюю окраску.

Однородность смазок определяют с помощью стеклянной пластинки, на которую наносится испытуемый образец смазки слоем 1-2 мм. При рассмотрении невооруженным глазом этого слоя в проходящем свете не должны обнаруживаться капли масла, комки загустителя, твердые включения.

Наличие воды в пластичных смазках определяется в соответствии с ГОСТ 1547−84 следующим образом. В чистую и сухую пробирку помещают сухой стеклянной палочкой испытуемую смазку до высоты 40…60 мм. Затем пробирку закрывают пробкой, в отверстие которой вставляют сухой термометр так, чтобы ртутный шарик находился на равном расстоянии от стенки пробирки и на 20 мм ниже уровня смазки.

Пробирку со смазкой нагревают, перемещая в наклонном положении над пламенем горелки. Температуру смазки повышают со скоростью 10…20°С в минуту для удаления из нее воздуха. После того, как вся масса смазки расплавится, скорость увеличивают до 70 0С в минуту и заканчивают нагрев при температуре 180 °С.

Появление толчков и треска при нагревании смазки указывает на наличие в ней воды. По результатам опытов дают оценку образца по внешним признакам, которые приводят в отчете:

цвет;

оценка однородности смазки;

структура;

наличие воды.

2. Определение пенетрации пластичной смазки (ГОСТ 5346−78)

Пенетрацией называется выраженная в градусах глубина погружения стандартного конуса в толщу испытуемого образца смазки за 5 с, при температурах образца 25 °С (один градус по шкале прибора соответствует глубине погружения конуса на 0,1 мм).

Следовательно, пенетрация характеризует сопротивляемость испытуемой смазки вдавливанию в нее при определенных условиях постороннего тела.

Для определения пенетрации используется стандартный прибор, называемый пенетрометром (рис. 6).

Рис. 6. Пенетрометр:

1 - конус; 2 - пусковая кнопка; 3 - кремальер;

4 - индикатор; 5 - стрелка

Стеклянный стакан с тщательно перемешанной испытуемой смазкой помещают на столик и выравнивают поверхность смазки.

Избыток смазки снимают. За счет изменения положения столика добиваются того, чтобы наконечник конуса коснулся поверхности смазки. При этом необходимо предотвратить возможность соприкосновения конуса со стенкой стакана. Устанавливают стрелку на нуль по шкале (360 делений ценой 0,1 мм). При этом следят, чтобы осталась необходимая длина хода рейки кремальера (30…35 мм).

Затем одновременно включают секундомер и нажимают пусковую кнопку. Конус свободно погружается в смазку в течение 5 с, после чего отпускают кнопку, прекращая погружение.

После отсчета показаний по шкале индикатора приподнимают кремальер и плунжер с конусом, тщательно очищают конус от смазки, выравнивают поверхность испытуемой смазки в стаканчике и повторяют опыт, занося данные в таблицу по форме табл. 11.

Таблица 11

Результаты испытаний

Номер

замера

1

2

3

4

5

Среднее

арифметическое

Максимальное

отклонение

Пенетрация

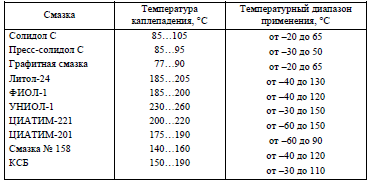

За результат испытания принимают среднее арифметическое пяти последовательных определений. Полученное значение сравнивают с данными табл. П.4.

Заключение по работе

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы

-

Каково назначение пластичных смазок?

-

Назовите состав пластичных смазок.

-

Дайте классификацию пластичных смазок по ГОСТ 23258−78.

-

Назовите основные свойства пластичных смазок.

-

С какой целью определяют температуру каплепадения смазок?

-

С какой целью определяют пенетрацию пластичных смазок?

-

Назовите ассортимент и области использования среднеплавких пластичных смазок.

-

Перечислите основные показатели качества антифрикционных пластичных смазок.

Лабораторная работа № 7

«Определение растворимости смазки в воде и бензине. Определение температуры каплепадения смазки. Установление марки испытуемого образца и соответствия его стандарту»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству основных марок пластичных марок; ознакомление с нормативно-технической документацией по качеству пластичных смазок, с методами входного и контрольного анализов пластичных смазок и приобретение навыков по их проведению.

Содержание работы: определение растворимости в воде и бензине, температуры каплепадения; принятие решения о возможности и области применения анализируемого образца смазки.

Приборы, материалы, оборудование: стеклянные пластинки; пробирки из белого стекла; стеклянная палочка; ртутный термометр; нагревательный прибор; штатив химический; шпатель; секундомер; стеклянные термостойкие стаканы; приборы для определения температуры каплепадения смазок; пенетрометр; дистиллированная вода; бензин; пластичная смазка.

Методика выполнения работы

-

Определение растворимости смазки в воде и бензине

Анализируемый образец смазки помещают стеклянной палочкой на дно двух пробирок. Затем добавляют в одну пробирку четырехкратное количество дистиллированной воды, а во вторую - столько же бензина.

Первую пробирку нагревают на газовой горелке, доводя воду до кипения. Нагрев ведут осторожно, вращая пробирку вокруг своей оси.

Образование мутного (мыльного) раствора с плавающим слоем масла свидетельствует о растворимости смазки в воде. Следовательно, образец относится к натриевым смазкам.

Растворимость смазки в бензине проводится аналогично, но нагрев производится до 60°С.

Смазка считается растворимой в бензине, если при 60°С образуется прозрачный раствор, имеющий окраску (в проходящем свете) анализируемого образца. В бензине растворяются смазки с углеводородными загустителями.

В заключении дается характеристика растворимости смазки:

в воде;

в бензине, которая приводится в отчете.

2. Определение температуры каплепадения пластичной смазки (ГОСТ 6793−74)

Температурой каплепадения пластичных смазок называется та температура, при которой происходит падение первой капли смазки, помещенной в капсуле специального прибора и нагреваемой в строго определенных условиях.

Рис. 7. Прибор для определения температуры каплепадения:

1 - стакан с водой или глицерином; 2 - термометр с гильзой; 3 - пробирка;

4 - мешалка; 5 - капсюль для смазки; 6 - электроплитка

Определение температуры каплепадения той или иной пластичной смазки основано на процессе размягчения или расслаивания ее при нагревании, что вызывает процесс образования и выпадения из нее жидких капель.

Подготовка к проведению испытания состоит из следующих операций.

Образец исследуемой пластичной смазки, с которой предварительно снимают верхний слой, плотно вмазывают шпателем в капсюль (рис. 7), наблюдая за тем, чтобы не было пузырьков воздуха. Излишек вмазанного продукта срезается ножом с верха капсюля. Наполненный капсюль вставляется в металлическую гильзу прибора до упора. Выжатое при этом из капсюля шариком термометра некоторое количество испытуемой смазки необходимо снять с помощью ножа.

На дно пробирки помещается вырезанный кружочек чистой белой бумаги, который меняют после каждого опыта. После этого термометр со вставленным капсюлем помещается с помощью пробки в пробирку так, чтобы нижний край капсюля находился на расстоянии 25 мм от дна пробирки. Затем последнюю закрепляют в штативе и опускают в водяную баню до уровня 15 мм от дна пробирки. Определение температуры каплепадения заключается в постоянном нагреве воды в водяной бане. Когда подогрев достигнет температуры ниже 20 °С ожидаемой точки плавления смазки, снижают скорость нагрева до 1 С в минуту.

Если испытуемая смазка не образует капли, а вместо этого вытягивается из капсюля в виде цилиндрика, то за температуру ее каплепадения принимается та температура, при которой вытянувшийся столбик испытуемой смазки касается дна пробирки.

Допускаемое расхождение между двумя параллельными испытаниями не должно быть более 1°С. Результаты испытаний заносят в табл. 12.

Таблица 12

Результаты измерений

Марка образца смазки

Опытные данные

Номер опыта

Время нагрева τ, с

1

2

Скорость нагрева, мин/°С

Температура падения первой капли смазки t, °С

Полученные результаты сравниваются с данными табл. П.5. По разд. 2 и 3 делаются выводы - к какой группе по тугоплавкости относится образец, что является в нем загустителем.

Выводы заносятся в отчет.

3. Определение марки смазки по ГОСТ и решение вопроса о ее применении

В отчет записываются данные физико-химического анализа, паспортные данные и нормы ГОСТа (из приложения). В заключении указываются возможность и область использования испытуемой пластичной смазки. Данные сводятся в итоговую таблицу по форме табл. 13.

Таблица 13

Оценка качества пластичной смазки и соответствие основных его показателей требованиям ГОСТ

Наименование показателя

качества

Нормы по ГОСТу

Нормы по паспорту

качества

Данные физико-

химического

анализа

Температура каплепадения,°С

Предел прочности на сдвиг

при 20°С, Па

Наличие механических

примесей

Пенетрация при 25°С

Заключение по работе

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы

-

Что называется пенетрацией пластичных смазок?

-

Каковы назначение и использование пластичных смазок типа ШРБ-4 и ШРУС-4?

-

В чем разница между жировыми и синтетическими пластичными смазками?

-

Что такое твердые смазки?

-

Что такое защитные пленочные покрытия?

-

Что используется в качестве загустителей в пластичных смазках?

Лабораторная работа № 8

«Оценка качества антифриза по внешним признакам. Определение состава и температуры замерзания антифриза. Оценка качества тормозной жидкости по внешним признакам»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний по качеству марок низкозамерзающих и тормозных жидкостей; ознакомление с нормативно-технической документацией по качеству низкозамерзающих и тормозных жидкостей, с методами проведения контроля качества низкозамерзающих и тормозных жидкостей и приобретение навыков по их проведению.

Содержание работы: определение температуры замерзания низкозамерзающей жидкости; проведение расчета по исправлению ее качества; определение марки тормозной жидкости; проверка на смешивание и растворимость; принятие решения о возможности и областях применения анализируемых образцов.

Приборы, материалы и оборудование: цилиндры стеклянные диаметром 40−55 мм; химические стаканы емкостью 250 и 1000 мл; гидрометр; термометры; стеклянные палочки; пробки; дистиллированная вода; бензин (неэтилированный); Тосол А-40; Артика-45; БСК; Нева; Томь.

Методика выполнения работы

1. Оценка образца низкозамерзающей жидкости по внешним признакам

Низкозамерзающие охлаждающие жидкости широко используют в системах охлаждения двигателей. К ним относятся:

а) этиленгликолевые жидкости (антифризы марок 40, 65;Тосол А-40М; Тосол А-65; Лена);

б) жидкости на основе минеральных солей (Арктика-45, АСОЛ-У); Тосол окрашивается в голубой цвет, жидкость «Лена» − в зеленый, «Арктика-45» и «АСОЛ-У» - в желто-зеленый цвет.

Определение внешнего вида и наличия механических примесей проводится в соответствии с указаниями, описаниями в лабораторной работе № 1, но применительно к анализируемому образцу низкозамерзающей жидкости.

По результатам испытаний составляется характеристика жидкости, которая приводится в отчете:

цвет;

прозрачность;

наличие механических примесей.

2. Определение состава и температуры замерзания низкозамерзающей жидкости

Для определения указанных показателей используется гидрометр, который помещается в стеклянный стакан емкостью 250 мл с испытуемым образцом жидкости. Когда колебания плавающего гидрометра прекращаются, проводят отсчет показаний шкалы по верхнему краю мениска. Гидрометр имеет две шкалы: верхнюю - концентрации С этиленгликоля в объемных процентах (см. п. а) и соответствующие им температуры замерзания (см. п. б) и нижнюю - термометр.

Поскольку шкалы гидрометров градуированы при 20 °С, для получения истинного содержания этиленгликоля необходимо провести расчет с введением температурной поправки по формуле:

где Сист - истинная концентрация этиленгликоля; С1 - концентрация этиленгликоля, полученная замером при температуре t °С; t - температура, при которой проводится замер, °С.

После проведения анализов составляют табл. 14 по показателям качества анализируемого образца низкозамерзающей жидкости.

Таблица 14

Результаты измерений и пересчета

Темпера-

тура про-ведения

определения, °С

Показания гидрометра

Темпера-

тура замерзания

по табл. П.3,

°С

При испытании

Приведение к 20°С

Количество

этиленгликоля, %

Темпера-

тура замерзания, °С

Количество

этиленгликоля, %

Темпера-

тура замерзания, °С

3. Расчет по исправлению качества низкозамерзающей жидкости

При эксплуатации ДВС происходит изменение качества и потери низкозамерзающей жидкости за счет утечки ее из системы охлаждения, а также испарения. Поэтому при необходимости долива определяют показатели качества жидкости и принимают решение о ее восстановлении путем добавки этиленгликоля или воды, при этом расчет ведут следующим образом:

- при добавке этиленгликоля:

где χ - количество добавляемого этиленгликоля (мл), приходящегося на объем (V) анализируемого образца (мл); а - объемный процент воды в анализируемом образце; в - объемный процент в исправленном образце (в смеси); κ - объемный процент воды в добавляемом этиленгликоле;

- при добавке воды:

где U - количество добавляемой воды (мл), приходящейся на объем (V) анализируемого образца (мл); с - объемный процент этиленгликоля в анализируемом образце; d - объемный процент этиленгликоля в исправленном образце (смеси);

для «Тосола А-40»: b = 45 %; d = 55 %;

для «Тосола А-65»: b = 35 %; d = 65 %.

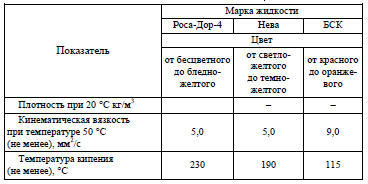

4. Определение марки тормозной жидкости по цвету

Цвет тормозной жидкости определяется визуально и сравнивается с данными табл. П.6. Характеристика жидкости вносится в отчет:

цвет;

марка.

5. Проверка тормозной жидкости на смешивание

Если марка гидравлической жидкости, залитой в тормозную систему, неизвестна, то выполняют пробу на смешивание. В пробирку наливают равное количество жидкости, взятой из тормозной системы, и той, которую предлагается доливать в систему. Затем жидкость взбалтывают. Если произошло расслоение смеси, то жидкости изготовлены на разных основах и доливать жидкость в тормозную систему нельзя.

Дать заключение.

6. Проверка образцов жидкости на растворимость в воде и бензине

При добавлении к жидкостям БСК и ЭСК воды они расслаиваются, а гликолевые жидкости полностью смешиваются с водой. При добавлении бензина к касторовой жидкости они полностью перемешиваются и образуют однородную смесь. Гликолевые жидкости не смешиваются с бензином, получаются два разнородных слоя. Результаты анализа сводятся в табл. 15.

Таблица 15

Результаты анализа

Образец

Растворимость в воде

Растворимость в бензине

По полученным данным составляется заключение (форма произвольная), в котором отражается марка низкозамерзающей жидкости (тормозной жидкости), а также возможность и область их использования.

Заключение по низкозамерзающей жидкости

__________________________________________________________________________________________________________________________________________________________________

Заключение по тормозной жидкости ___________________________________________

_____________________________________________________________________________

_______________________________________________________________________

Контрольные вопросы

-

Каковы эксплуатационные требования к охлаждающим жидкостям?

-

Каковы основные требования, предъявляемые к тормозным жидкостям?

-

В чем принципиальное различие между тормозной жидкостью ГТЖ-22М и БСК? Можно ли их смешивать между собой?

-

Назовите отличительные особенности жидкости «Роса» и жидкости ГТЖ-22М.

-

Каковы состав и цвет жидкости БСК?

-

Почему нельзя использовать жидкость БСК в гидравлических тормозных системах с дисковым тормозным механизмом?

Лабораторная работа № 9

«Оценка лакокрасочных материалов по внешним признакам.

Определение растворимости лакокрасочных материалов в бензине и растворителе № 646»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний основных лакокрасочных материалов, знакомство с методами определения контроля качества лакокрасочных материалов и покрытий, приобретение навыков по подготовке поверхности к окраске и нанесению на нее JIKM, приобретение навыков по контролю и оценке качества лакокрасочных материалов и покрытий.

Содержание работы: подготовить металлическую поверхность к окраске и нанести слой грунта, произвести шпатлевание, оценить твердость лакокрасочного покрытия и его прочность при ударе, ответить на контрольные вопросы.

Оборудование: металлические пластинки размером 100x100x0,8 мм; бензин или ацетон; грунтовка ГФ-020, ГФ-037 или № 138; шпатель; шлифовальная шкурка № 180; нитрошпатлевка; сушильный шкаф; вытяжной шкаф; прибор М-3; прибор У-1; окрашенная металлическая пластинка размером 100x100 мм; окрашенная стеклянная пластинка; секундомер.

Методика выполнения работы

-

Подготовка металлической поверхности к окраске и нанесение слоя грунта

Лакокрасочные материалы (JIKM) наносятся только на предварительно подготовленную поверхность, с которой удаляются

пыль, грязь, следы нефтепродуктов, ржавчина, окалина, остатки негодного старого покрытия.

Сцепление первого слоя покрытия с плохо подготовленной поверхностью получается очень слабое. При плохой адгезии коррозия развивается невидимо под слоем JIKM. Наиболее опасной в этом отношении является окалина, которую следует особенно тщательно удалять. Окалина ~~ это продукт окисления поверхности металла при взаимодействии с внешней средой.

Металлические детали, очищенные от загрязнения, как правило, подвергаются пассивированию. Под пассивированием, или пассивацией, понимают повышение коррозионной устойчивости поверхности металла с помощью создания на ней защитной пленки.

Если пассиватор вводится в состав первого слоя JIKM (грунтовки), то процесс пассивирования не предшествует окраске, а совмещается с ней. Таким пассиватором обычно бывают соли хромовой кислоты (РbCrO4, ZnCr04).

Ответственные изделия, работающие в условиях повышенного коррозионного воздействия, подвергаются предварительной пассивации (фосфатированию). Для этого используется орто- фосфорная кислота или препараты на ее основе. Создаваемая при этом на поверхности металла фосфатная пленка кроме защитных свойств обладает пористым строением, что значительно улучшает адгезию и препятствует распространению коррозии при местном разрушении.

На подготовленную поверхность наносится первый слой покрытия - грунт.

Он служит для обеспечения высокой адгезии между металлом и последующими слоями покрытия. Грунтовка - материал, из которого образуется грунт, наносится кистью, распылением или окунанием. Важно, чтобы разрыв во времени между окончанием подготовки поверхности под покраску и нанесением грунтовки был как можно меньше.

Порядок выполнения работы

-

Зачистить стальную пластинку с обеих сторон шлифовальной шкуркой.

-

Удалить с ее поверхности пыль в виде ржавчины промывкой в бензине или ацетоне, затем просушить.

-

Подготовленную пластинку погрузить в грунтовку так, чтобы загрунтованной с обеих сторон оказалась только половина пластинки.

-

Вынуть пластинку и дать стечь излишкам грунтовки в течение 5 мин.

-

Просушить нанесенный слой грунта в течение 20-25 мин при температуре 100-110 °С.

-

Охладить пластинку в течение 5 мин.

-

Произвести пробу на полное высыхание, для чего на пластинку с покрытием поставить груз массой 0,2 кг и с опорной поверхностью 100 мм2; по истечении 30 с груз снять и произвести контроль на предмет прилипания волокон ваты к грунту и остаточных следов.

-

Результат записать в отчет.

2. Шпатлевание

Высушенный грунт имеет толщину слоя порядка 15-20 мкм, поэтому видимые дефекты на поверхности металла сохраняются. Чтобы их устранить прибегают к местному и общему шпатлеванию. Местное шпатлевание выравнивает крупные дефекты. Общее позволяет получить гладкое покрытие по всей поверхности окрашиваемой площади.

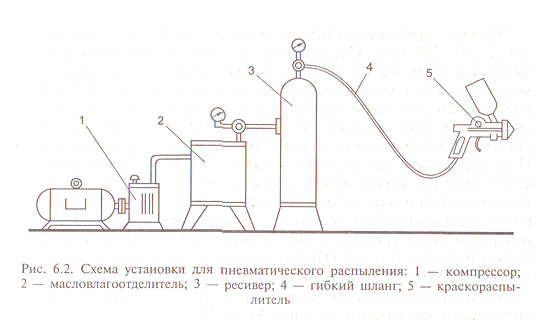

При местном шпатлевании шпателем или куском листовой резины наносится слой шпатлевки на дефектные участки, при этом его толщина не должна превышать 0,5 мм, в противном случае слой получится недостаточно эластичный, будет растрескиваться и крошиться. Каждый слой просушивается и шлифуется грубой абразивной шкуркой № 80-120, затем очищается от пыли и зерен абразива. Общее число слоев шпатлевки должно быть не более двух. При необходимости окончательное выравнивание достигается нанесением на всю поверхность шпатлевочного слоя толщиной 50-100 мкм. После этого проводится сушка и шлифование мелкозернистыми шкурками № 150-220. При этом шпатлевка разбавляется растворителем до необходимой вязкости и наносится обычно при помощи краскораспылителя.

Готовая к применению краска должна обладать оптимальной вязкостью. При повышенной вязкости возрастает толщина пленки одного слоя и снижается ее прочность, при пониженной - уменьшается толщина слоя и увеличивается расход растворителя.

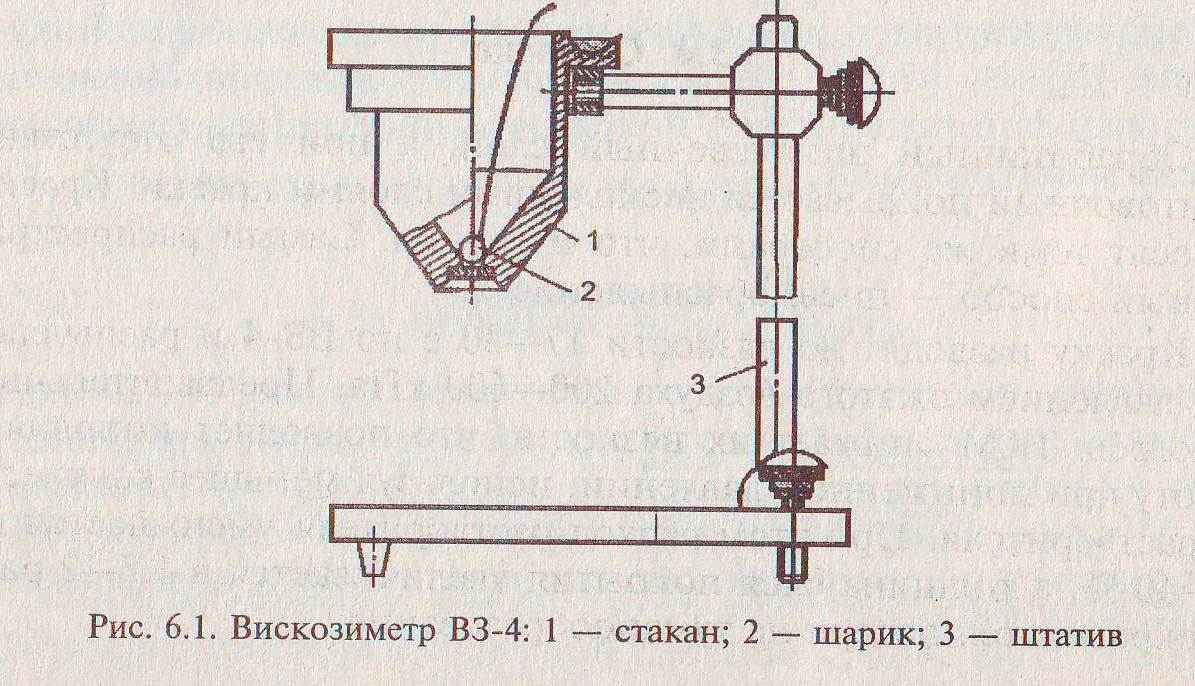

Вязкость Л КМ измеряется в секундах, потребных для вытекания 100 мл его из вискозиметра ВЗ-4 (рис. 8) через отверстие в дне диаметром 4 мм при температуре 18-20 °С. Это время должно находиться в пределах от 15 до 45 секунд. Если же окраска будет производиться при помощи кисти, то ее вязкость должна составлять от 30 до 60 секунд.

Порядок выполнения работы

-

С помощью шпателя нанести на одну из сторон пластинки слой шпатлевки по возможности ровным и тонким слоем.

-

Произвести сушку шпатлевки в течение 15-20 мин при температуре 60-70 °С.

-

Охладить пластинку в течение 5 мин и произвести пробу на полное высыхание.

-

С помощью шкурки отшлифовать слой шпатлевки до появления совершенно гладкой и беспористой поверхности.

-

Результат испытания записать в отчет.

3. Твердость и прочность при ударе

В автомобильном производстве эти показатели качества лакокрасочного покрытия наряду с адгезией являются наиболее важными.

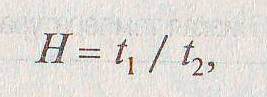

Твердость покрытий определяется на маятниковом приборе М-3. Этот прибор состоит из основания 2, плиты 6, маятника 4 и шкалы 3. Маятник выполнен в виде буквы П, и через два стальных шарика опирается на испытуемое покрытие, которое нанесено на стеклянную пластинку 8. С помощью специальной рамки маятник устанавливается в нулевое положение, а затем пусковым приспособлением 1 отводится на угол 5°. При этом шариковые опоры не должны смещаться с того места, которое соответствовало нулевому положению. Затем маятник освобождается и замеряется время его колебания, пока амплитуда не достигнет 2°. По формуле определяется твердость пок рытия.

рытия.

где t1 - время до затухания колебаний маятника (от 5 до 2°), точки опоры которого лежат на стеклянной пластинке, покрытой ЛКП, с; t2 - стеклянное число прибора, т. е. время затухания колебаний маятника (от 5 до 2°), точки опоры которого лежат на совершенно чистой стеклянной пластинке, с.

ЛКП автомобилей должны иметь твердость не менее 0,2.

Прочность покрытия при ударе оценивается с помощью специального прибора У-1. Он состоит из станины 1, наковальни 7, бойка 2, направляющей трубы со шкалой 3, груза 5 массой 1 кг и пусковой кнопки. При испытании на наковальню устанавливается стальная пластинка размером 100x100 мм покрытием в сторону бойка. Место, которое будет подвергаться удару, должно отстоять не менее чем на 20 мм от краев пластинки или от центров участков, по которым ранее наносился удар. Результатом испытания является определение той максимальной высоты (в см) падения груза, при которой не обнаруживаются трещины, смятия и отслаивания покрытия.

ЛКП автомобилей должны иметь прочность при ударе не менее 30 см.

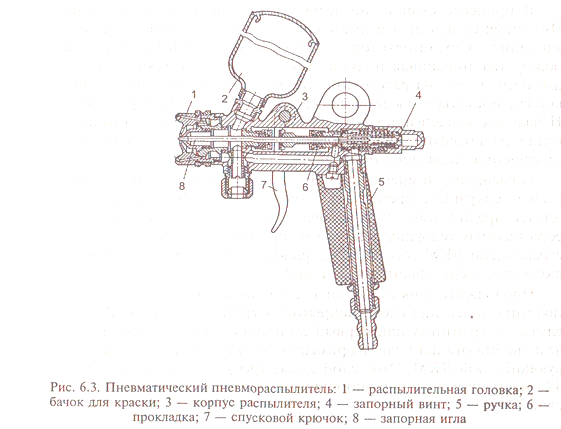

В табл. 16 показаны причины возможных дефектов при окраске поверхностей пневмораспылением.

Таблица 16

Возможные дефекты покрытий при окраске пневмораспылением

Дефекты

Причины возникновения

Поверхность покрыта пылью или мелкими крупинками

Пыльное помещение

Под действием растворителя разрушается внутренняя поверхность шлангов

Неравномерная толщина покрытия, волнистость поверхности

Краскораспылитель находится слишком близко от окрашиваемой поверхности, и воздушная струя раздувает пленку Л КМ

Поверхность покрытия имеет шагрень

Плохой розлив ЛКМ из-за повышенной вязкости

Мелкая шероховатость покрытия, отсутствие блеска

Большое расстояние от распылителя до окрашиваемой поверхности

Матовость и побеление покрытия

Большое количество в ЛКМ легколетучих растворителей

Низкая температура и высокая влажность в помещении

Пузырьки воды и мелкие пятна на поверхности покрытия

Подаваемый в краскораспылитель воздух содержит влагу

Лакокрасочные покрытия по внешнему виду подразделяются на 4 класса.

Порядок выполнения работы

-

Для определения твердости ЛКП:

-

установить окрашенную стеклянную пластинку на плиту прибора М-3 под шариковые опоры П-образного маятника;

-

установить маятник в нулевое положение;

-

отвести маятник на 5°;

-

освободить маятник и по формуле рассчитать твердость покрытия (стеклянное число прибора получить от лаборанта или преподавателя);

-

результат записать в отчет.

-

Для определения прочности ЛКП при ударе:

-

установить окрашенную стальную пластинку на наковальню прибора У-1;

-

начиная с минимальной высоты подъема груза и постепенно ее увеличивая, определить прочность покрытия.

Заключение по работе

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы

-

Для чего служит окрашивание автомобилей?

-

Какие виды лакокрасочных материалов применяются для ремонтного окрашивания автомобилей?

-

Что такое фосфатирование?

-

Для чего выполняют грунтование и шпатлевание?

-

Как наносят эмаль?

Лабораторная работа № 10

«Определение вязкости лакокрасочных материалов с помощью вискозиметра ВЗ-4»

(продолжительность выполнения работы − 2 часа)

Цель работы: закрепление знаний основных лакокрасочных материалов, знакомство с методами определения контроля качества лакокрасочных материалов и покрытий, приобретение навыков по подготовке поверхности к окраске и нанесению на нее JIKM, приобретение навыков по контролю и оценке качества лакокрасочных материалов и покрытий.

Содержание работы: оценить малярные свойства краски, произвести окраску и оценить адгезию лакокрасочного покрытия и его эластичность, составить отчет о работе, ответить на контрольные вопросы.