- Преподавателю

- Другое

- Современные технологии получения тонкого листа и полосы методами непрерывного литья

Современные технологии получения тонкого листа и полосы методами непрерывного литья

| Раздел | Другое |

| Класс | - |

| Тип | Научные работы |

| Автор | Коновалова М.Г. |

| Дата | 20.01.2016 |

| Формат | docx |

| Изображения | Есть |

ГПОУ «Кузнецкий металлургический техникум»

Современные технологии получения тонкого листа и полосы методами непрерывного литья

Автор: Коновалова М.Г.

2016

СОДЕРЖАНИЕ

Стр.

Введение 3

Основная часть 4

Заключение 10

Литература 11

ВВЕДЕНИЕ

Прогресс в области производства тонкого листа и полосы обеспечил радикальные технологические изменения на этапе производства и разливки стали, которые стали возможными благодаря прогрессу в технологической системе «разливка стали».

1. В 60-е - 70-е годы прошлого века производство листа осуществлялось по крайне консервативной схеме: выплавка стали > разливка стали в плоские слитки > прокатка слитков на слябинге > горячая прокатка до листа заданной толщины > прокатка на станах холодной прокатки. Фактически такая технологическая схема характеризуется громоздкостью, большими потерями металла и затратами энергии (вследствие многочисленных циклов прокатки и нагрева заготовки). В соответствии с многочисленными оценками для получения 1 тонны холоднокатаного листа по такой схеме необходимо использовать 1,40-1,50 тонны жидкой стали.

2. В 70-е - 80-е годы прошлого века получила большое распространение более эффективная технологическая схема, включающая непрерывную разливку стали: выплавка стали в конвертере > доводка стали в ковше (продувка инертным газом) > разливка стали на слябовой МНЛЗ (толщина сляба 200-300 мм) > горячая прокатка прокатка слябов до листа заданной толщины > прокатка на станах холодной прокатки. Такая технологическая схема обеспечивает получение 1 тонны холоднокатаного листа примерно из 1,25-1,30 тонны жидкой стали.

3. С начала 90-х годов прошлого века в практику создания эффективных технологических систем прочно вошло понятие литейно-прокатный модуль (ЛПМ), в котором органично совмещались процесс разливки стали на заготовку и ее последующая горячая прокатка. В целом такая схема может быть представлена следующим образом: выплавка стали в дуговой печи или конвертере > доводка стали на установке «ковш-печь» > разливка стали (толщина сляба 50-70 мм) и его горячая прокатка прокатка на ЛПМ > прокатка на станах холодной прокатки. При этом для получения 1 тонны холоднокатаного листа достаточно 1,10-1,12 тонны жидкой стали, а значительный энерго- и ресурсосберегающий эффект достигается, главным образом, за счет сокращения технологической цепочки и исключения дополнительных циклов охлаждения и нагрева заготовки.

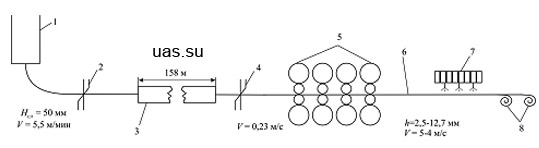

Рис.1- Схема расположения оборудования ЛПМ:

Рис.1- Схема расположения оборудования ЛПМ:

1 - МНЛЗ; 2 - ножницы; 3 - проходная роликовая печь; 4 - ножницы аварийного реза; 5 - непрерывная группа клетей; 6 - отводящий рольганг;

7 - установка ускоренного охлаждения металла; 8 - моталки

ОБЩАЯ ЧАСТЬ

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок традиционного профиля - блюмов, слябов, сортовых и балочных. Одновременно получат дальнейшее развитие новые технологические процессы литья, такие, как литье тонких слябов и тонких полос.

В конце ХХ - начале ХХI века на металлургических предприятиях стали появляться опытно-промышленные и промышленные агрегаты для непрерывной разливки стали непосредственно на тонкую полосу.

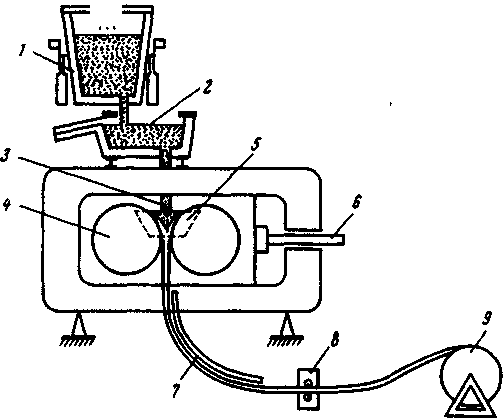

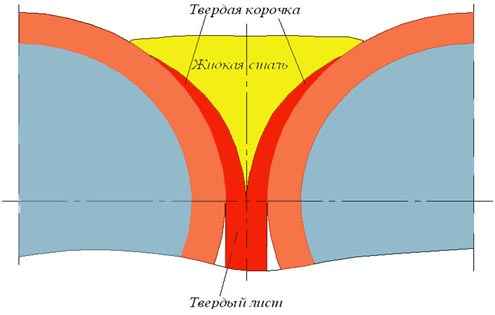

В агрегатах прямой отливки тонкого листа или полосы (рис.2) кристаллизатор состоит из двух валков, расположенных непосредственно под промковшом и вращающихся в противоположных направлениях. Жидкая сталь при разливке поступает в пространство между валками и при контакте с поверхностью валков кристаллизуется, образуя корочки, которые двигаются вместе с поверхностью и выходят из валков в форме листа, толщина которого определяется расстоянием между валками, а ширина - боковыми стенками кристаллизатора. Для отвода выделяющегося тепла валки, изготовленные, как правило, из сплава меди с хромом, охлаждаются водой. В качестве покрытия валков используют различныматериалы на основе никеля, хрома или керамики

Рис.2 Схема двухвалковой УНРС:

1 - ковш, 2 - разливочный узел, 3 - погружной стакан, 4 - валки,

5 - уплотнение, 6 - регулятор нагрузки, 7 - направляющий желоб,

8 - приемные валки, 9 - сматыватель

Так как этот технологический процесс исключает необходимые при других технологиях операции термообработки и обжатия заготовки, то длительность технологического цикла значительно сокращается, и в результате общая экономия энергозатрат может достигнуть 90 % по сравнению с традиционной технологией непрерывного литья слябов и горячей прокатки полосы.

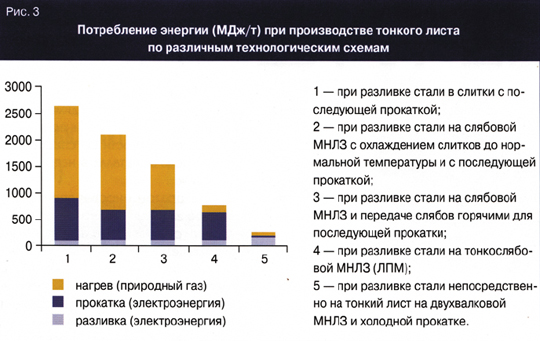

Технологическая схема получения тонкого листа с применением двухвалковых МНЛЗ имеет огромный потенциал в части экономии энергетических ресурсов (в 8-10 раз) (рис.3), снижения потерь с окалиной (в 40-50 раз), повышения производительности работы персонала (5-10 раз), снижения выбросов парникового газа (в 10-20 раз) при существенном снижении затрат на капитальное строительство, что обеспечивает экономическую мотивацию в части его дальнейшего развития и совершенствования.

Большое внимание в исследованиях уделяется непосредственно качеству получаемой продукции и возможностям обеспечения ее конкурентоспособности с традиционным листом. В целом можно констатировать, что получаемый с помощью двухвалковой МНЛЗ лист соответствует стандарту для горячекатанного листа.

Для обеспечения высокого качества листа целесообразно осуществлять очистку поверхности валков непосредственно в процессе литья. Для этого предлагается увеличить диаметр валков до 1,5 м. В этом случае на их тыльной стороне располагается все необходимое для очистки поверхности валков оборудование. Кроме того большой диаметр валков обеспечивает более глубокую ванну металла в межвалковом пространстве, что улучшает условия распределения и поддержания его уровня. Также считается, что при большем диаметре рабочих валков будут существенно снижены напряжения на оболочку валка и его коробление. Дополнительно рассматривается возможность решения проблемы изменения ширины листа непосредственно в процессе разливки.

Одной из важнейших проблем в литье тонкого листа представляет формирование боковых стенок заготовки, поскольку конструкция боковых стенок должна обеспечивать удержание жидкой стали в кристаллизаторе, предотвращая ее прорывы, а также поддерживать одинаковую температуру металла около стенок и средней части кристаллизатора, чтобы исключить деформацию кромок листа. В качестве материала боковых стенок обычно используют нитрид бора и нитрид кремния. Итальянская фирма AST предложила использовать композиционный материал, в котором участок стенки, соприкасающийся с жидкой сталью, изготавливается из низкотеплопроводного материала, а участок стенки, прилегающий к торцам валков, - из материала, обладающего высокой ударной стойкостью и малосмачиваемостью жидкой сталью.

В настоящее время не существует единого мнения относительно рационального диаметра валков для разливки полосы (фирма Castrip использует валки диаметром 0,5 м, фирма Nippon - 1,2 м, а фирма Eurostrip - 1,5м). На первый взгляд, увеличение диаметра валков обусловливает наличие большей жидкой ванны металла, расположенного между валками, и соответственно расширение зоны деформации заготовки. В совокупности с возможностью отвода большего количества тепла и повышением производительности МНЛЗ это обеспечивает большую стабильность процесса литья. Однако при увеличении диаметра валков повышается расход дорогостоящих материалов на изготовление боковых стенок и нанесения специальных покрытий на рабочую поверхность валков. В целом диаметр валков будет в дальнейшем определяться как технологическими (обеспечение стабильного литья полосы заданного качества), так и коммерческими соображениями.

Целесообразность создания агрегатов для прямого литья тонкого листа и полосы в целом стимулируется достаточно высокими показателями, обеспечивающим им конкурентоспособность с точки зрения высокого уровня энергосбережения, низкого уровня капитальных вложений и высокой адаптивностью к различным объемам производства стали (то есть возможностью реализации в условиях мини и микро заводов).

Между тем создание двухвалковых МНЛЗ представляется сложной комплексной задачей, решение которой требует новых конструкционных материалов, а также развитии теоретических положений в части обеспечения затвердевания стали в условиях разливки со скоростями 50-100 м/мин при повышенных требованиях к качеству поверхности непрерывнолитой заготовки (листа).

До настоящего времени сооружены только две промышленные установки для непрерывного литья тонких полос по технологии Twinroll Casting. Установка Eurostrip была введена в эксплуатацию компанией ThyssenKrupp Steel в Крефельде в 1999 г. и значительно расширена в 2002 г. В настоящее время ее производительность составляет 400 тыс.т/год, и в основном она разливает полосы из коррозионностойких сталей. МНЛЗ имеет следующие характеристики: диаметр валка - 1500 мм, скорость разливки - 60-100 м/мин (макс. 150 м/мин), толщина листа - 1,5-4,5 мм, ширина листа 1100 мм, емкость промковша - 16 т. Установка Castrip в Крофордсвилле, введенная в эксплуатацию в 2002 г., аналогична установке Eurostrip, но производит низкоуглеродистые конструкционные стали. Ее годовая производительность также достигает 400 тыс. т/год [7, 8].

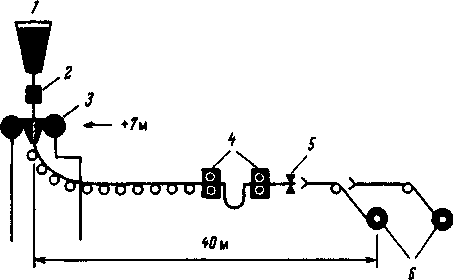

Схема двухроликовой установки «Eurostrip»:

1 и 2 - сталеразливочный и промежуточный ковши, 3 - ролики, 4 - тянущие ролики, 5 - дисковые ножницы продольной резки полосы, 6 - моталки

Обобщая известные исследования по созданию промышленных образцов двухвалковых МНЛЗ, следует отметить, что главным объектом внимания является качество получаемой продукции. Это относится, прежде всего, к качеству поверхности получаемого листа и наличия в нем трещин. Трещина, как известно, может возникнуть тогда, когда внутренние напряжения в твердой корочке превышают локальный предел прочности материала. Наиболее вероятные источники напряжений в процессе разливки на двухвалковой МНЛЗ, видимо, следует связывать с механизмом формирования разливаемого листа (рис.4).

Рис.4. Схема формирования заготовки на двухвалковой МНЛЗ

Поскольку в начале процесса формирования твердой фазы на вращающихся барабанах образуются две раздельные корочки, то в месте их соединения металл начинает испытывать значительные нагрузки. При этом в точке соединения этих корочек металл начинает испытывать внутренние напряжения, а теплопередача валкам увеличивается, что дополнительно способствует развитию термических напряжений. Фактически на этом же участке возникает также эффект «прокатки» листа, который порождает дополнительные напряжения и деформации. После выхода заготовки из валков продолжается ее охлаждение, сопряженное с повышением внутренних напряжений. В принципе внутренние напряжения также возникают при изгибе полосы, однако этот фактор, как правило, не столь важен, потому что не наблюдается различий в характере растрескивания верхней и нижней поверхности полосы.

В получаемом непрерывной разливкой тонком листе присутствуют преимущественно поперечные трещины, что позволяет заключить, что они образовались на той стадии процесса, когда проявляется различие механических свойств стали в продольном и поперечном направлениях. Соответственно эта ситуация в наибольшей мере проявляется в момент прокатки листа в валках (при этом поперечные трещины могут раскрыться в продольном направлении). Между тем, уширение в этот момент проявляется в гораздо меньшей степени (то есть достаточно маловероятно поперечное раскрытие продольных трещин).

В ходе промышленных экспериментов установлено, что уменьшению и предотвращению растрескивания заготовки способствуют все мероприятия, направленные на выравнивание температуры поверхности полосы, в том числе за счет увеличения шероховатости поверхности валков и керамического (оксидциркониевого) покрытия на валках. С другой стороны, эти меры представляются достаточно ограниченными вследствие влияния на стойкость валков, так как они уменьшают теплопередачу.

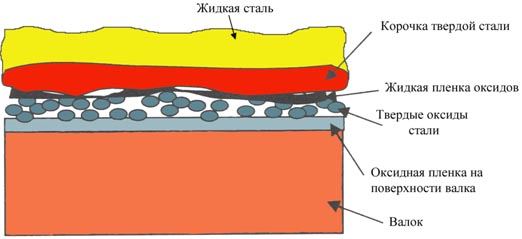

В целом процессы трещинообразования могут различаться на так называемых горячих и холодных участках заготовки. Как видно из рис.5 формирование твердой корочки литой заготовки происходит неравномерно вследствие, например, наличия оксидных пленок между внешней поверхностью заготовки и кристаллизатора (валка). При этом сама неравномерность в толщине твердой корочки заготовки носит вероятностный характер.

Следовательно, из-за случайно малых отклонений толщины двух корочек на валках прокатываются и сильно охлаждаются только более толстые участки. Вследствие такого интенсивного теплоотвода может усилиться разграничение на горячие и холодные участки. На холодных участках важную роль играет отвод тепла под давлением, процесс которого в зонах действия обжатия со стороны валков приближается к идеальному, то есть температурное поле на поверхности контакта полосы и валка испытывает резкий перепад, достигающий нескольких сот градусов. Вследствие этого в полосе возникают напряжения, которые весьма велики при гладких металлических валках и гораздо меньше при валках с керамической защитой.

Рис.5. Схематическое представление процесса затвердевания твердой корочки стали на валке

Дополнительным фактором, обусловливающим возникновение термических напряжений является нагрев валков при контакте с жидкой сталью и их неизбежная деформация. Вполне очевидно, что изменение теплового потока имеет место в поперечном сечении валка. Вероятно, применение валков с вогнутыми поверхностями (диаметр валка в центре меньше, чем по кромкам) позволит получить требуемый профиль полосы.

Крайне важным для обеспечения технологии литья тонкой полосы оказывается также вопрос поддержания кромок жидкой лунки (с торцов валков). Эта проблема связана с тем фактом, что застывание в большей степени происходит именно в этой области из-за потери тепла как через материал ограждения в боковой части, так и через валки. Преждевременное застывание может привести к низкому качеству кромки, инициируя цепь явлений, приводящих к остановке МНЛЗ. Для обеспечения требуемых кондиций литья, видимо, необходимо использование специальных керамических материалов (данные о них в литературе отсутствуют) в совокупности со специальной системой подачи металла в направлении этих кромок.

ЗАКЛЮЧЕНИЕ

Таким образом, обобщая рассмотренные данные, можно утверждать, что сталеплавильные мини заводы для получения листовой продукции могут быть достаточно привлекательными для инвесторов в силу ряда экономических и технологических преимуществ. При этом крайне широкие перспективы для использования в технологических системах современных мини заводов могут иметь двухвалковые МНЛЗ для получения тонкого листа. При этом можно утверждать, что технология прямой отливки тонкого листа на двухвалковой МНЛЗ исключает такие операции традиционного процесса, как отливка и зачистка слябов, их повторный нагрев и прокатку. В результате этого значительно сокращаются капитальные вложения, связанные с оборудованием, и уменьшаются энергозатраты.

Например, опыт работы установки в Крефельде показал, что расход энергии сократился на 2,8 ГДж на тонну стали, или на 85%, по сравнению с традиционной технологией. Значительно уменьшился выброс парниковых газов: выделение СО2 - на 160 кг/т, или на 85% по сравнению с использованием для обогрева печей природного газа; выделение NOx - на 207 г/т или на 90%; выделение SO2 - на 36 г/т или 70%.

Существенным преимуществом новых процессов является резкое уменьшение затрат на капиталовложения и возможность его применения в условиях мини и микро производств.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

-

Смирнов А. Н., Пилюшенко В. Л., Минаев А. А., Момот С. В., Белобров Ю. Н., Процессы непрерывной разливки. - Донецк: ДонНТУ, 2002. . - 421с.

-

Козырев Н.А., Гизатулин Р.А., Машины и процессы непрерывного литья заготовок:- Новокузнецк: СибГИУ, 2011. - 357 с.

-

Смирнов А.Н., Куберский С.В., Штепан Е.В., Непрерывная разливка стали. - Донецк: ДонНТУ, 2011. - 482 с.