- Преподавателю

- Другое

- «Выполнение сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ»

«Выполнение сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ»

| Раздел | Другое |

| Класс | - |

| Тип | Рабочие программы |

| Автор | Пономаренко С.А. |

| Дата | 11.10.2014 |

| Формат | docx |

| Изображения | Есть |

Государственное областное бюджетное

профессиональное образовательное учреждение

«Липецкий политехнический техникум»

Методическая разработка урока производственного обучения

по профессии

150709.02 Сварщик (электросварочные и газосварочные работы)

На тему :

«Выполнение сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ».

РАЗРАБОТАЛ МАСТЕР П/О:

ПОНОМАРЕНКО С.А.

ЛИПЕЦК 2014

Пояснительная записка.

Основу учебной деятельности учащихся составляет процесс усвоения теоретических знаний, овладение практическими навыками и умениями, структурно включающий следующие компоненты: восприятие учебного материала, его осознании и осмысление, запоминание. Качество восприятия - обязательное условие эффективности усвоения. На уроке можно использовать разнообразные виды деятельности: решение производственных задач, составление технологических карт, демонстрацию средств наглядности, проблемное изложение материала по технике безопасности, широкое использование практических навыков. Целесообразно проконтролировать закрепление нового материала индивидуальным практическим заданием.

Студенты склонны к выполнению творческой и самостоятельной работы. Урок начинается в 9.00, это время характеризуется низкой работоспособностью, поэтому особое внимание уделяется сообщению формы проведения урока, с целью активизации мыслительной деятельности студентов, а этого можно достичь с помощью создания проблемной ситуации , демонстрации визуальных дефектов, поисковую работу. Эти методы на овладение знаниями, умениями и навыками, развития мышления и познавательных интересов в профессиональной деятельности. В качестве приема, создающего эмоциональное отношение к изученному материалу можно использовать наглядные пособия, справочную и методическую литературу, раздаточный материал, инструкционно-технологические карты.

Проведение открытого урока способствует:

- во первых - обеспечению понимания и осознания изучаемого материала;

- во вторых - развитию самостоятельности, нахождению собственных решений

задач, умственного характера, активизирует умственную деятельность;

- в третьих - овладение практическими умениями и навыками.

Место урока в теме, разделе, курсе

Тема урока производственного обучения «Выполнение сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ» проводится во 2-ом полугодии 1-го курса и является одним из звеньев логической последовательности изучения темы по ПМ-02 «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях».

Утверждаю :

Старший мастер ГОБПОУ «ЛПТ»

__________ А.В.Кузнецов

ПЛАН

УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

ПМ.02 «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях»

Учебная практика . 02

Т - 4 Выполнение сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ.

ЦЕЛИ УРОКА:

Образовательная: сформировать у студентов навыки сварки стыковых деталей со скосом и без скоса кромок, с выполнением подготовительных работ.

Воспитательная: воспитание культуры взаимоотношений и дисциплины поведения, прививать чувство гордости за свою профессию, внимательность в соблюдении правил по охране труда, прививать бережное отношение к инструменту и оборудованию;

Развивающая: развитие у студентов логического мышления, умения анализировать и правильно формулировать ответы;

Методическая: формирование практических умений и навыков в выполнении стыковых соединений, а также швов в различных пространственных положениях.

Тип урока: урок по изучению трудовых приемов и операций.

Вид урока: урок-инструктирование; самостоятельная работа студентов.

Материально-техническое оснащение урока:

Плакаты, чертеж , оборудование: сварочный выпрямитель, сварочный держатель электрода, маска, электроды УОНИИ 13/55, Ø 3 мм, металл ВСт3сп , слесарный инструмент.

Методы обучения: практические, наглядные, словесные.

Методические приемы: беседа, демонстрация наглядных пособий, показ трудовых приемов, самостоятельная работа.

Место проведения: ОАО «НЛМК» цех ЦРМО

Время на тему: 6 часов.

ОРГАНИЗАЦИЯ И ХОД УРОКА.

I.ОРГАНИЗАЦИОННАЯ ЧАСТЬ:

1.Проверка явки студентов;

2. Проверка внешнего вида студентов и готовности к уроку

II. ВВОДНЫЙ ИНСТРУКТАЖ:

1. Сообщение темы и целей урока

2. Мотивация к изучению темы

3. Актуализация опорных знаний

3.1 Дать определение, что такое режим сварки?

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества.

3.2 Как правильно выбрать режим сварки?

Прежде всего в зависимости от толщины металла и типа сварного соединения выбирают диаметр электрода. Затем выбирают необходимую силу тока, которая в основном определяется диаметром электрода, но зависит также от толщины свариваемого металла, типа соединения, скорости сварки, положения свариваемого шва в пространстве, покрытия электрода и его рабочей длины.

3.3 Дать краткую характеристику основным режимам сварки:

Выбор силы сварочного тока (Jсв.), выбор диаметра электродов?

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают: положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, температуру окружающей среды. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа сварного соединения, положения шва в пространстве, размеров детали, состава свариваемого металла.

3.4 Назвать источник питания сварочной связи

(ссылка на многопостовой выпрямитель и балластный реостат), расположенных в сварочной мастерской)(ВКСМ -1001.)

3. 5 Решение карточек-заданий, тестов.

Карточка № 1

1. Какие условия повышают опасность поражения электрическим током?

а) влага на оборудовании и одежде электросварщика

б) использование при работе резиновых перчаток

в) работа на заземленном сварочном аппарате (А)

2. Какой инструмент предназначен для удаления шлаковой корки?

а) молоток и зубило

б) молоток

в) шлифовальный круг, закрепленный на пневмомашине (Б)

3. Как называется дефект, представляющий собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва?

а) непровары

б) прожоги

в) подрезы (В)

Карточка № 2

1. Кабина сварочного поста должна иметь высоту:

а) не менее 1,50 м

б) не менее 2 м

в) не менее 4 м (Б)

2. Цель подготовки (зачистки) кромок под сварку:

а) получение характерного металлического блеска

б) получение качественного сварного шва

в) получение заданных геометрических размеров кромки (Б)

3. К каким дефектам относятся трещины, поры?

а) к наружным

б) к внутренним

в) к наружным и внутренним (В)

Карточка № 3

1. При какой величине электрический ток считается смертельным?

а) 0,005 А

б) 0,1 А

в) 0,025 А (Б)

2. Какой инструмент используется для проверки величины зазора при сварке стыкового соединения?

а) штангенциркуль

б) угольник в) набор щупов

г) линейка (В)

3. Заварка кратера производится следующим образом:

а) резким обрывом дуги

б) плавным обрывом дуги (Б)

Карточка № 4

1. Выбор силы сварочного тока зависит от:

а) марки стали и положения сварки в пространстве

б) толщины металла, диаметра электрода, марки стали и положения в пространстве

в) диаметра электрода, марки стали детали и положения сварки в пространстве (В)

2. Сварочный выпрямитель относится к:

а) оборудованию для сварки

б) сварочной оснастке

в) приспособлениям для сварки (А)

3. Выбрать правильный ответ:

а) при недостаточном токе дуга горит более устойчиво, электрод плавится быстро

б) при недостаточном токе дуга горит не устойчиво, электрод плавится медленнее (Б)

Карточка № 5

1. Какие условия повышают опасность поражения электрическим током?

а) влага на оборудовании и одежде электросварщика

б) использование при работе резиновых перчаток

в) работа на заземленном сварочном аппарате (А)

2. Какой инструмент используется для проверки величины зазора при сварке стыкового соединения?

а) штангенциркуль

б) угольник

в) набор щупов

г) линейка (В)

3. К каким дефектам относятся трещины, поры?

а) к наружным

б) к внутренним

в) к наружным и внутренним (В)

4. Объяснение нового материала

4.1. Подготовка стыкового соединения без раздела кромок

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм.

Подготовка материалов.

1. Выбираем заготовки пластин из углеродистой стали, размером 3,0 х 100,0 х 250,0 мм. без разделки кромок..

2. Проволочной щеткой зачищаем кромки пластин от ржавчины и окалины до металлического блеска, сметаем опилки и пыль волосяной щеткой и ветошью.

3. Определяем диаметр электрода и силу сварочного тока по таблице. Вначале определяют диаметр электрода, в зависимости от которого назначают силу сварочного тока. Диаметр электрода выбирают в зависимости от толщины свариваемых элементов, типа сварного соединения. Выбор диаметра электрода (dэл)-зависит от толщины свариваемого металла и положения шва в пространстве

Толщина металла(δ,мм) 0,5-1,5 1,5-3 3-5 6-8 9-12 13-20

Диаметр электрода (dэл,мм) 1,5-2 2-3 3-4 4-5 4-6 5-6

Величина сварочного тока выбирается по опытной (эмпирической) формуле

Iсв=К *dэл

где, К- коэффициент, зависящий от диаметра электрода и вида покрытия

dэл, мм 1-2 3-4 5-6

К, А/мм 25-30 30-45 45-60

4. Устанавливаем выбранное значение сварочного тока.

5. Закрепляем электрод в зажиме электрододержателя

Сварка пластин без разделки кромок.

При сварке пластин встык без подготовки кромок односторонним швом основная трудность заключается в получении провара металла на всю толщину листа. Хороший провар во многом зависит от качества сборки, величины зазора, правильности постановки прихваток, а также соответствия диаметра электрода и силы сварочного тока.

1. Возьмем подготовленные пластины и разместим их на ровной поверхности рабочего стола.

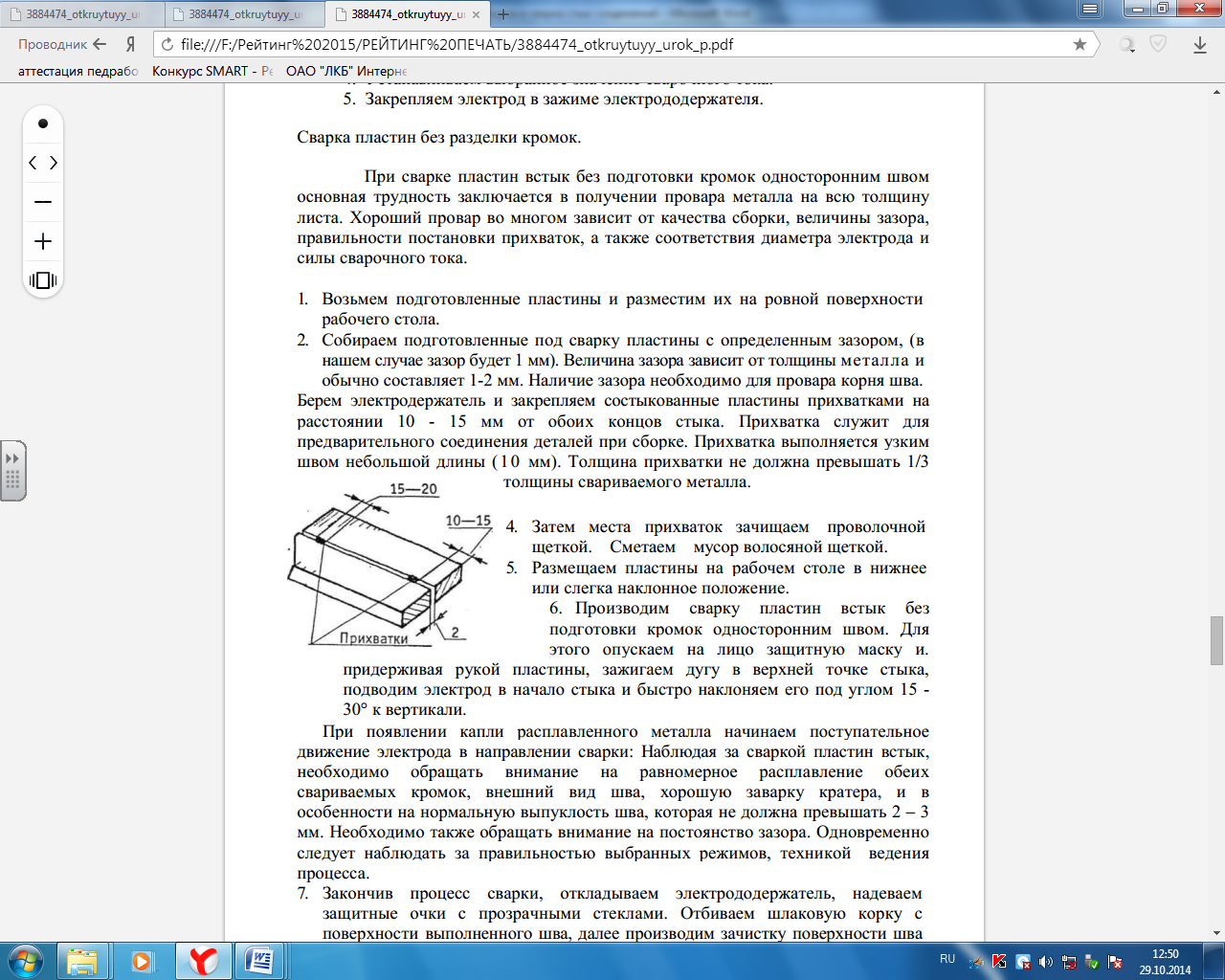

2. Собираем подготовленные под сварку пластины с определенным зазором, (в нашем случае зазор будет 1 мм). Величина зазора зависит от толщины металла и обычно составляет 1-2 мм. Наличие зазора необходимо для провара корня шва. Берем электродержатель и закрепляем состыкованные пластины прихватками на расстоянии 10 - 15 мм от обоих концов стыка. Прихватка служит для предварительного соединения деталей при сборке. Прихватка выполняется узким швом небольшой длины (10 мм). Толщина прихватки не должна превышать 1/3 толщины свариваемого металла.

4. Затем места прихваток зачищаем проволочной щеткой. Сметаем мусор волосяной щеткой.

5. Размещаем пластины на рабочем столе в нижнее или слегка наклонное положение.

6. Производим сварку пластин встык без подготовки кромок односторонним швом. Для этого опускаем на лицо защитную маску и. придерживая рукой пластины, зажигаем дугу в верхней точке стыка, подводим электрод в начало стыка и быстро наклоняем его под углом 15 - 30° к вертикали. При появлении капли расплавленного металла начинаем поступательное движение электрода в направлении сварки: Наблюдая за сваркой пластин встык, необходимо обращать внимание на равномерное расплавление обеих свариваемых кромок, внешний вид шва, хорошую заварку кратера, и в особенности на нормальную выпуклость шва, которая не должна превышать 2 - 3 мм. Необходимо также обращать внимание на постоянство зазора. Одновременно следует наблюдать за правильностью выбранных режимов, техникой ведения процесса.

7. Закончив процесс сварки, откладываем электрододержатель, надеваем защитные очки с прозрачными стеклами. Отбиваем шлаковую корку с поверхности выполненного шва, далее производим зачистку поверхности шва

проволочной щеткой.

Осматриваем шов и отмечаем возможные дефекты. Нормально выполненный шов должен быть мелкочешуйчатым, иметь равномерную ширину и высоту, плавные очертания

4.2 Контроль качества внешним осмотром

Осматриваем шов и отмечаем возможные дефекты. Нормально выполненный шов должен быть мелкочешуйчатым, иметь равномерную ширину и высоту, плавные очертания.

4.3 Устранение дефектов в работе

По внешнему виду сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и плавный переход к основному металлу;

б) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поверхностные поры допускаются);

в) подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали до 10 мм и не более 1 мм при толщине стали свыше 10 мм;

г) все кратеры должны быть заварены.

Выборочный контроль швов производится в местах швов с признаками дефектов, а также в других сомнительных местах.

Если в результате выборочного контроля будут обнаружены дефекты в шве, необходимо по предполагаемым границам сомнительного участка сварного шва произвести два дополнительных контроля. Если при этом будет установлено удовлетворительное качество шва, участок шва между местами выборочного контроля подлежит удалению с последующей заваркой.

Если дополнительным контролем будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно.

4.4 Охрана труда на рабочем месте

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

-Необходимо проверить рабочую одежду и рукавицы и убедиться в том, что на них нет следов масел, жиров, бензина, керосина и других горючих жидкостей.

-Рабочая одежда не должна иметь развевающихся частей, куртка должна быть надета навыпуск, пуговицы застегнуты, обшлага рукавов застегнуты или подвязаны, брюки надеты поверх сапог, каска должна быть застегнута на подбородочный ремень, а волосы убраны под каску.

- После получения задания :

-произвести осмотр сварочных проводов, которые должны быть надежно изолированы и в необходимых местах защищены от действия высоких температур, механических повреждений, химических воздействий, не переплетаться между собой и не пролегать совместно с другими сварочными проводами или проводами электрической питающей сети и шлангами газопламенной обработки;

-убедиться в том, что все вращающиеся части надежно ограждены, устройства заземлены и доступны для осмотра и эксплуатации;

-проверить наличие и исправность инструментов (молоток, зубило или крейцмессель для отбивки шлака, стальная щетка, шаблоны, клеймо);

-проверить исправность и соответствие переносного светильника, а также наличие общего освещения на рабочем месте и на подходах к нему;

-проверить состояние настилов, ограждений, бортовой доски на лесах, подмостях непосредственно на месте выполнения электросварочных работ;

-осмотреть и при необходимости освободить проходы, убрать все легковоспламеняющиеся и горючие материалы в радиусе 5 м от места проведения электросварочных работ;

-проверить наличие ширм и защитного настила;

-проверить зачистку свариваемых деталей от краски, масла и т.п. для предотвращения загрязнения воздуха испарениями и газами;

-опробовать работу местной вентиляции при проведении электросварочных работ в условиях, требующих ее применения

-в случае выполнения электросварочных работ с назначением наблюдающих убедиться в том, что рубильник для отключения источника тока находится вблизи наблюдающего и работа будет проводиться в зоне видимости наблюдающих;

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

- При выполнении электросварочных работ выполнять следующие требования безопасности:

следить, чтобы подручные или выполняющий совместно со сварщиком работы персонал пользовались защитными средствами;

следить, чтобы шлак, брызги расплавленного металла, огарки электродов, обрезки металла и других предметов и личный инструмент не падал на работающий персонал и проходящих людей;

постоянно следить за исправностью электрододержателя и провода (прямого) к нему;

следить, чтобы провода сварочной цепи не подвергались механическим, тепловым и прочим воздействиям, могущим вызвать нарушение и повреждение их электроизоляции;

в перерывах в процессе сварки проверять состояние и наличие защитных заземлений на корпусах электросварочной аппаратуры;

если в процессе работы или в перерывах на рабочем месте будет обнаружен запах горючего газа (утечка из газового поста газопровода, газового баллона), то немедленно прекратить электросварочные работы, сообщить производителю работ (бригадиру или мастеру), произвести отключение источника сварочного тока, уйти в безопасное место;

отключить источник сварочного тока от питающей сети в следующих случаях:

а) уходя с рабочего места даже на короткое время;

б) при временном прекращении работы;

в) при перерыве в подаче электроэнергии;

г) при обнаружении какой-либо неисправности;

д) при уборке рабочего места.

-Запрещается:

-очищать сварной шов от шлака, брызг металла и окалины без защитных очков;

-работать под подвешенным грузом;

-сваривать деталь на весу;

-прикасаться голыми руками даже к изолированным проводам и токоведущим частям сварочной установки;

-выполнять ручную электродуговую сварку от источников тока, напряжение холостого хода которых превышает 80 В для переменного тока, 100 В для постоянного тока;

-самостоятельно менять полярность прямого и обратного провода;

-прикасаться к свариваемым деталям при смене электродов;

-класть электрододержатель на металлические конструкции;

-производить электросварочные работы во время грозы, под дождем или снегопадом без навеса;

-производить электросварочные работы с приставных лестниц;

-регулировать величину сварочного тока при замкнутой цепи, при работе с аппаратом переменного тока;

-выполнять электросварочные работы на трубопроводах, арматуре, сосудах и других элементах тепломеханического оборудования, находящегося под давлением.

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

По окончании работы :

-выключить рубильник сварочного аппарата,

-собрать провода и защитные приспособления, уложить их в отведенное место или сдать в кладовую;

-выключить местную вентиляцию;

-убрать рабочее место от обрезков металла, огарков электродов и других материалов;

-перед уходом с рабочего места тщательно осмотреть все места, куда могли долетать раскаленные частицы металла, искры, шлак, и убедиться в отсутствии тлеющих предметов - очагов возможного возникновения пожара;

-сдать сменщику и руководителю рабочее место чистым, сообщить обо всех неисправностях и замечаниях, выявленных во время работы;

-снять спецодежду и повесить ее в шкаф, вымыть лицо и руки или принять душ.

-обо всех неисправностях и неполадках имевших место во время работы, сообщить начальнику МКУ.

4.5 Демонстрация практических приемов на рабочих местах.

Сегодня на уроке мастер п/о продемонстрирует порядок сборки и сварки стыкового соединения. Выходим в цех на рабочее место(сварочный пост).

5. Закрепление нового материала:

5.1 Подготовка металла к сварке в зоне шва;

В местах сварки кромки очищают от масел, ржавчины, краски и влаги. Если кромки металла не очистить перед сваркой, то это приведет к образованию дефектов в металле сварного шва. Особенное внимание следует уделить зазору между кромками, чтобы там не было грязи. Если в зазор попадет грязь, то ее необходимо удалить. Очистку производят ручным или механическим путем. Для чего используют металлические щетки, дробометные технологии, пескоструйные аппараты, шлифовальные машины и пр. методы.

Перед сваркой если это предусмотрено чертежами производят разделку кромок, обрезку, выставляют, нужные зазоры. Скосы кромок производят в соответствии с типом сварного соединения. После того как подготовка закончена начинают сборку изделий под сварку.

5.2 Порядок сборки :

Возьмем подготовленные пластины и разместим их на ровной поверхности рабочего стола. Собираем подготовленные под сварку пластины с определенным зазором, (в нашем случае зазор будет 1 мм). Величина зазора зависит от толщины металла и обычно составляет 1-2 мм. Наличие зазора необходимо для провара корня шва. Берем электродержатель и закрепляем состыкованные пластины прихватками на расстоянии 10 - 15 мм от обоих концов стыка. Прихватка служит для предварительного соединения деталей при сборке. Прихватка выполняется узким швом небольшой длины (10 мм). Толщина прихватки не должна превышать 1/3 толщины свариваемого металла.

5.3 Какой метод контроля мы применяем для проверки нашей конструкции?

Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения качественных сварных конструкций.

5.4 Демонстрация студентам практических навыков сварки:

Все студенты под руководством мастера п/о по очереди выполняют сборку и сварку.

5.5 Охрана труда на рабочем месте.

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

-При выполнении электросварочных работ выполнять следующие требования безопасности:

следить, чтобы подручные или выполняющий совместно со сварщиком работы персонал пользовались защитными средствами;

следить, чтобы шлак, брызги расплавленного металла, огарки электродов, обрезки металла и других предметов и личный инструмент не падал на работающий персонал и проходящих людей;

постоянно следить за исправностью электрододержателя и провода (прямого) к нему;

следить, чтобы провода сварочной цепи не подвергались механическим, тепловым и прочим воздействиям, могущим вызвать нарушение и повреждение их электроизоляции;

в перерывах в процессе сварки проверять состояние и наличие защитных заземлений на корпусах электросварочной аппаратуры;

если в процессе работы или в перерывах на рабочем месте будет обнаружен запах горючего газа (утечка из газового поста газопровода, газового баллона), то немедленно прекратить электросварочные работы, сообщить производителю работ (бригадиру или мастеру), произвести отключение источника сварочного тока, уйти в безопасное место;

отключить источник сварочного тока от питающей сети в следующих случаях:

а) уходя с рабочего места даже на короткое время;

б) при временном прекращении работы;

в) при перерыве в подаче электроэнергии;

г) при обнаружении какой-либо неисправности;

д) при уборке рабочего места.

-Запрещается:

-очищать сварной шов от шлака, брызг металла и окалины без защитных очков;

-работать под подвешенным грузом;

-сваривать деталь на весу;

-прикасаться голыми руками даже к изолированным проводам и токоведущим частям сварочной установки;

-выполнять ручную электродуговую сварку от источников тока, напряжение холостого хода которых превышает 80 В для переменного тока, 100 В для постоянного тока;

-самостоятельно менять полярность прямого и обратного провода;

-прикасаться к свариваемым деталям при смене электродов;

-класть электрододержатель на металлические конструкции;

-производить электросварочные работы во время грозы, под дождем или снегопадом без навеса;

-производить электросварочные работы с приставных лестниц;

-регулировать величину сварочного тока при замкнутой цепи, при работе с аппаратом переменного тока;

-выполнять электросварочные работы на трубопроводах, арматуре, сосудах и других элементах тепломеханического оборудования, находящегося под давлением.

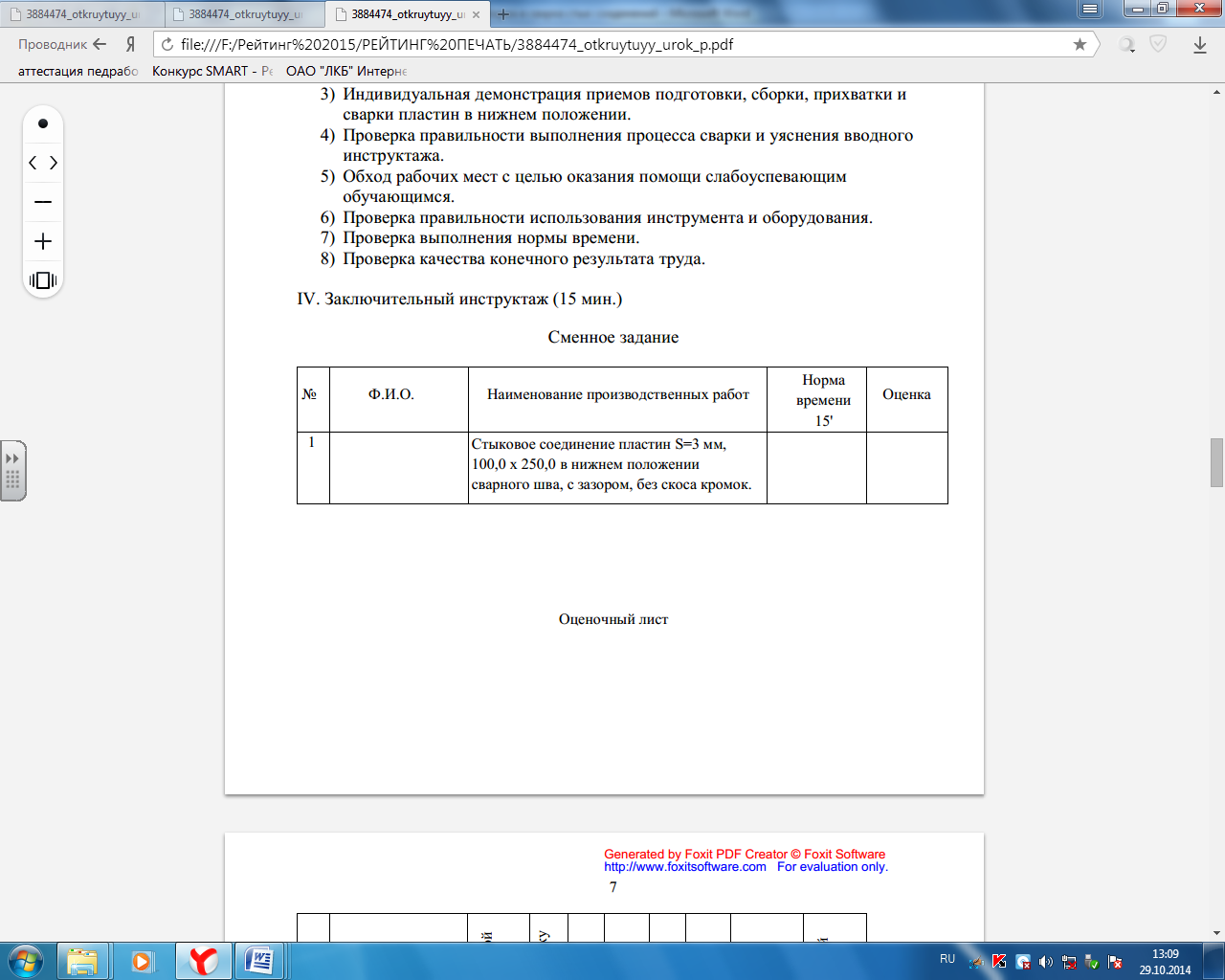

5.7Сообщение критерий оценок

Работа оценивается :

- по активности и правильности ответов на вопросы;

- по оценкам, выставленным за тестовые задания;

- за полноту и правильность выполнения самостоятельного задания;

- за соблюдение требований безопасности труда.

По всем пунктам выводится среднее арифметическое.

Критерии оценок производственного обучения

Оценка

Овладение

приёмами

работы

Соблюдение

технических и

технологических

требований к

качеству учебно

производственных

работ

Выполнение

установленных

норм времени

(выработки)

Соблюдение

требований

безопасности

труда

Косвенные показатели

влияющие на оценку

«5»

отлично

Уверенное и

точное

владение

приёмами

работ;

самостоятельное

выполнение работ с

применением

освоенных

приёмов

и контроль

качества

продукции.

Выполнение работы в полном

соответствии

с требованиями

технической и

технологической

документации

Выполнение и

перевыполнение

ученических

норм

времени

(выработки)

Соблюдение

требований

безопасности

труда

Проявление интереса к

профессии;

познавательная активность,

бережливость, рациональная

организация рабочего места,

проявление устойчивого

действенного интереса

к избранной профессии,

организация труда,

выполнение заданий

с элементами новизны,

добросовестное выполнение

поручений мастера,

наставника; экономное

расходование материалов,

электроэнергии, точное выполнение требований трудовой дисциплины.

«4»

хорошо

Владение приёмами работ(возможны отдельные неосуществимые ошибки, исправляемые самим учащимся; самостоятельное выполнение работ с применением основных приёмов и контроль качества

продукции (возможна несущественная помощь мастера)

Выполнение работ в основном в соответствии с требованиями технической и технологической документации с несущественными ошибками, исправляемыми самостоятельно.

Выполнение ученических норм времени (выработки)

Соблюдение требований безопасности труда.

Самостоятельное планирование предстоящей работы (возможна несущественная помощь мастера), правильная организация рабочего места; проявление интереса к избранной профессии, новой технике; добросовестное выполнение поручений мастера, наставника; экономное расходование

Электроэнергии, выполнение требований трудовой дисциплины

«3»

удов.

Недостаточное владение приёмами работ; выполнение работ с применением освоенных приёмов (при наличии несущественных ошибок, с помощью мастера); недостаточное владение приёмами контроля качества продукции.

Выполнение работ в основном в соответствии с требованиями технической и технологической документации с несущественными ошибками, справляемыми с помощью мастера.

Выполнение ученических норм времени (выработки); допускаются незначительные отклонения от установленных норм.

Соблюдение требований безопасности труда

Отдельные несущественные ошибки в организации рабочего места; ситуативный (неустойчивый) интерес к избранной профессии, организации труда; не всегда добросовестное выполнение поручений мастера, наставника и экономное расходование материалов, электроэнергии; отдельные нарушения трудовой дисциплины.

«2»

неуд.

Неточное выполнение приёмов работ и контроля качества продукции с существенными ошибками

Несоблюдение требований технической и технологической документации

Планирование предстоящей работы только с помощью мастера; существенные ошибки в организации рабочего места; отсутствие интереса к избранной профессии, новой технике, технологии; недобросовестное отношение к труду, нарушение трудовой дисциплины.

III. ТЕКУЩИЙ ИНСТРУКТАЖ:

Применение знаний, формирование умений, навыков студентов.

1. Индивидуальная работа со студентами.

2. Обход рабочих мест студентов с целью:

-организация рабочих мест и правильность выполнения работ ;

- проверить соблюдение правил охраны труда;

- контроль качества выполнения практических работ;

- прием и проверка работ.

Целевые осмотры:

1.Организация самостоятельной, познавательной деятельности студентов по

выполнению сборки и сварки стыковых соединений;

2. Работа со сварочным оборудованием, инструментом и приспособлениями.

3. Правильность выполнения сборки и сварки.

Целевые обходы

-

Проверить организацию и содержание рабочих мест.

-

Проверить правильность выполнения трудовых приемов и операций.

-

Подготовка материала к сварке;

-

Установка режимов сварки;

-

Выбор сварочного материала.

-

Соблюдение технологии сварки:

-

Осуществление взаимосвязи двух видов образования (теоретического и производственного обучения).

-

Контроль качества работ.

-

Прием и оценка работ студентов .

IV.ЗАКЛЮЧИТЕЛЬНЫЙ ИНСТРУКТАЖ:

- Сообщить о достижении целей урока;

Сегодня на уроке мы овладели практическими умениями и навыками сборки и сварки стыковых соединений без разделки кромок, научились правильно собирать конструкцию, работать без нарушения правил охраны труда, самостоятельно работать без помощи мастера п/о, правильно формулировать ответы на поставленные вопросы, бережно обращаться с оборудованием и инструментом.

- Анализ и самоанализ выполнения учебно-производственных работ каждого

студента;

- Сообщить оценки за урок

- Разобрать наиболее характерные ошибки студентов:

Типичные дефекты.

Внешние.

Отклонения по ширине и высоте швов. Причинами дефекта являются:

1) неудовлетворительная подготовка и подгонка кромок, вследствие чего расстояния между ними получаются различными и уширения приходится заполнять наплавленным металлом;

2) неравномерное перемещение электрода, горелки и проволоки, вследствие чего высота и ширина шва изменяются по длине;

3) несоблюдение установленного режима сварки.

Швы с подобным дефектом имеют плохой внешний вид; неравномерное распределение и усадка наплавленного металла шва могут вызвать деформации и напряжения. Выявляется дефект наружным осмотром и проверкой шва шаблоном; отклонения могут устраняться зачисткой с подваркой шва и срубанием излишка металла.

Наружные трещины , продольные и поперечные, могут быть в наплавленном и основном металле; в последнем случае они обычно расположены около шва в зоне термического влияния. Причинами образования трещин являются: напряжения, возникшие вследствие неравномерного нагрева и охлаждения, изменения структуры металла при сварке, повышенное содержание серы, фосфора, влияние водорода и пр.

Появлению трещин способствуют такие дефекты, как поры, непровары, включения шлака и т. п. Трещины появляются также при кристаллизации металла в процессе сварки. Возможность образования трещин тем больше, чем хуже сваривается данный металл. Участки швов с трещинами полностью вырубают или удаляют поверхностной кислородной (или воздушно-дуговой) резкой и заваривают вновь. Стыки трубопроводов, имеющие трещины длиной более 100 мм, полностью вырезают, и трубы заново сваривают.

Подрезы - уменьшение толщины основного металла в месте перехода к наплавленному (рис. 196, в, г). Этот дефект возникает при сварке излишне большим током или горелкой большой мощности. В месте подреза прочность сварного соединения понижается, так как подрезы служат местом концентрации напряжений. Подрезы устраняют дополнительной зачисткой и заваркой.

Незаплавленные углубления (кратеры), остатки шлака и неровная поверхность шва являются следствием недостаточной квалификации сварщика или небрежного выполнения сварки. Швы с большим количеством таких дефектов обладают пониженной прочностью, поэтому дефектные участки следует вырубать или вырезать до основного металла и заваривать вновь.

Наплывы (рис. 196, и, к) образуются при слишком быстром плавлении электрода и натекании жидкого металла на недостаточно нагретую поверхность основного металла. Наплывы могут быть расположены в отдельных местах или иметь большую протяженность и сопровождаться непроваром основного металла. Наплывы необходимо срубать или вырезать и проверять, нет ли в этом месте непровара.

Если поры выходят на поверхность шва, их можно обнаружить при помощи лупы. Для выявления внутренних пор изделие испытывают под давлением водой, сжатым воздухом, смачиванием керосином или просвечиванием рентгеновскими или гамма-лучами.

Если шов должен быть плотным, то пористые участки вырубают до основного металла и вновь заваривают.

Шлаковые включения и окислы ослабляют сечение шва. Они образуются при сварке длинной дугой и окислительным пламенем.

Одиночные шлаковые включения и поры обычно не снижают механических свойств соединения. Цепочки и особенно скопления пор и шлаковых включений приводят к концентрации напряжений в данном месте и резкому снижению пластичности, вязкости и прочности наплавленного металла. В сварных швах ответственных конструкций допускаются лишь отдельные поры и шлаковые включения, а также небольшие скопления пор в количестве 5- 6 шт. на 1 см2 сечения шва, глубиной не более 10-15% толщины металла.

Непровар корня шва выражается в несплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становится ненадежным. В местах непровара концентрируются напряжения, которые еще более понижают сопротивляемость шва внешним нагрузкам, особенно ударным.

Влияние непроваров в стыковых швах, подвергаемых действию статических нагрузок, начинает сказываться при глубине их, составляющей 15% и более от толщины основного металла, и одновременном воздействии отрицательных температур. При непроваре, составляющем 25-30% толщины металла, пластичность металла сварного соединения снижается в 2-4 раза. Поэтому в стыковых швах при действии статических нагрузок глубина непровара не должна превышать 10-15% толщины свариваемого металла. При динамических нагрузках, а также в изделиях ответственного назначения наличие непроваров недопустимо.

Причинами непровара являются: недостаточный ток или малая мощность горелки; слишком быстрое перемещение электрода и горелки; попадание в шов пленки окислов или слоя шлака; неудовлетворительная зачистка кромок. Непровар появляется, если прогрев металла в корне шва затруднен, вследствие того, что кромки скошены под слишком малым углом или велико притупление кромок и отсутствует зазор между ними. Если по техническим условиям данное изделие не должно иметь непровар, то места швов, где имеется непровар, вырубают или удаляют поверхностной резкой, после чего шов в этом месте заваривают вновь.

Непровар кромки (рис. 196, ж, з) образуется: при сварке током недостаточной величины или пламенем малой мощности; при слишком быстром перемещении электрода или пламени вдоль свариваемого металла. В этих случаях наплавленный металл попадает на нерасплавленную поверхность основного металла; в результате этого сила сцепления между основным и наплавленным металлом будет столь незначительна, что валик шва может отделиться от кромки.

В изломе непровар всегда заметен, так как проходит темной полосой на границе между наплавленным и основным металлом. Обнаружить непровар кромки можно просвечиванием шва рентгеновскими или гамма-лучами. Дефектный участок шва удаляют вырубкой или поверхностной резкой и повторной заваркой.

Внутренние трещины возникают по тем же причинам, что и наружные. Продольные внутренние трещины часто образуются также в корне шва. Обнаружить внутренние трещины можно просвечиванием шва рентгеновскими или гамма-лучами. Участки шва с трещинами удаляют и заваривают.

При перегреве металл имеет крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и ниже прочность и пластичность металла. Перегретый металл плохо сопротивляется ударным нагрузкам. Этот дефект можно исправить соответствующей термической обработкой.

Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением.

Пережженный металл хрупок и не поддается исправлению. Пережог возникает при избытке кислорода в пламени.

Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.

- Уборка рабочего места

- Домашнее задание.

МАСТЕР П/О:_______________________С.А.ПОНОМАРЕНКО