- Преподавателю

- Другое

- Учебное пособие Коррозия и защита оборудования от коррозии

Учебное пособие Коррозия и защита оборудования от коррозии

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Закирова Е.В. |

| Дата | 12.11.2015 |

| Формат | docx |

| Изображения | Есть |

Министерство образования и Науки Самарской области

ГБОУ СПО

«НОВОКУЙБЫШЕВСКИЙ НЕФТЕХИМИЧЕСКИЙ

ТЕХНИКУМ»

Учебное пособие

Коррозия и защита оборудования от

коррозии

2013 г.

Закирова Е.В. Преподаватель спецдисциплин.

Коррозия и защита оборудования от коррозии: Учеб. пособие.

Изд-во Пенз. гос. ун-та, 2013. - с.: 55 ил., 20 табл.

Изложены теоретические основы химической и электрохимической коррозии. Рассмотрена коррозия металлов в атмосферных условиях, в почве и под водой, а также показано влияние внутренних, внешних, механических факторов и конструктивных особенностей химических машин и аппаратов на скорость электрохимической коррозии. Дана характеристика химического сопротивления металлических и неметаллических конструкционных материалов. Приведена классификация методов защиты от коррозии по механизму действия и способам защиты. Описаны металлические и неметаллические защитные покрытия, ингибиторы коррозии, электрохимическая защита. Даны конкретные примеры защиты химических машин и аппаратов от коррозии в различных условиях.

Пособие предназначено для студентов специальностей 240113 «Химическая технология органических веществ», 240134 «Переработка нефти и газа», 150415 «Сварочное производство», 150411 «Монтаж и техническая эксплуатация промышленного оборудования» , но может быть полезно для студентов вечернего отделения и других специальностей, интересующихся вопросами коррозионных разрушений и защитой от них.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 КЛАССИФИКАЦИЯ ПРОЦЕССОВ

КОРРОЗИИ…………………………

2 ЭЛЕКТРОХИМИЧЕСКАЯ КОРРОЗИЯ

2.1 Возникновение электродного потенциала

2.2 Строение двойного электрического слоя

2.3 Термодинамика коррозионных электрохимических процессов

2.4 Коррозионные гальванические элементы и электродные реакции

2.5 Механизм растворения металлов

2.6 Пассивность металлов

2.7 Влияние различных факторов на скорость электрохимической коррозии

3 КОРРОЗИЯ МЕТАЛЛОВ В РАЗЛИЧНЫХ УСЛОВИЯХ

3.1 Атмосферная коррозия

3.2 Подземная коррозия

3.3 Морская коррозия

3.4 Коррозия в расплавленных солях

3.5 Биохимическая коррозия

4 ЛОКАЛЬНАЯ КОРРОЗИЯ

4.1 Межкристаллитная коррозия

4.2 Точечная (питтинговая) коррозия

4.3 Контактная коррозия

4.4 Щелевая коррозия

5 ХИМИЧЕСКАЯ КОРРОЗИЯ

5.1 Газовая коррозия

5.2 Химическая коррозия в неэлектролитах

6 КЛАССИФИКАЦИЯ МЕТОДОВ ЗАЩИТЫ КОНСТРУКЦИЙ ОТ КОРРОЗИИ

7 КОРРОЗИОННОСТОЙКИЕ И ЖАРОСТОЙКИЕ КОНСТРУКЦИ-

ОННЫЕ МАТЕРИАЛЫ

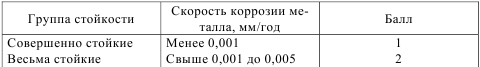

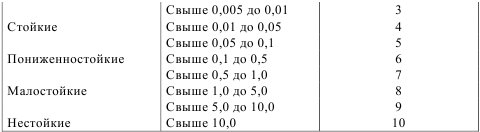

7.1 Характеристика коррозионной стойкости металлов

7.2 Коррозионностойкое легирование металлов

7.3 Жаростойкое легирование металлов

7.4 Классификация коррозионноустойчивых сплавов

7.5 Коррозионностойкие сплавы на основе железа

7.6 Коррозионная стойкость медных сплавов

7.7 Коррозионная стойкость алюминиевых сплавов

7.8 Поведение металлов и сплавов в агрессивных химических средах

7.9 Неметаллические конструкционные материалы. Процессы старения

8 МЕТАЛЛИЧЕСКИЕ ЗАЩИТНЫЕ ПОКРЫТИЯ

9 НЕМЕТАЛЛИЧЕСКИЕ ЗАЩИТНЫЕ ПОКРЫТИЯ

10 ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ УМЕНЬШЕНИЕМ

АГРЕССИВНОСТИ КОРРОЗИОННОЙ СРЕДЫ

10.1 Обработка коррозионной среды

10.2 Ингибиторы коррозии

11 ЭЛЕКТРОХИМИЧЕСКАЯ ЗАЩИТА

12 МЕТОДЫ ИССЛЕДОВАНИЯ И КОНТРОЛЯ КОРРОЗИОННЫХ

ПРОЦЕССОВ

12.1 Классификация методов коррозионных исследований

12.2 Критерии оценки коррозионных эффектов

12.3 Методы коррозионных испытаний

14.4 Мониторинг коррозионных процессов

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Современное развитие химической промышленности, разработка новых

технологических процессов, протекающих в агрессивных средах, предъявляют к конструкционным материалам высокие требования. Наиболее важными конструкционными материалами являются металлы и их сплавы. В процессе эксплуатации изделий, вследствие химического или электрохимического взаимодействия их с окружающей средой происходит коррозия, что приводит к разрушению металлических конструкций, аппаратов, трубопроводов и др.

Коррозия начинается с поверхности металла и, при дальнейшем раз-

витии этого процесса, распространяется вглубь. Средой, в которой про-

исходит коррозия металлов, являются различные жидкости и газы. Коррози-

онный процесс протекает на границе двух фаз: металл - окружающая среда,

т. е. является гетерогенным процессом взаимодействия жидкой или газооб-

разной среды с металлом. Широкое применение в химической промышлен-

ности находят сплавы железа, меди, алюминия, никеля, титана и др. Даль-

нейшее развитие техники выдвигает проблему применения таких металлов,

как тантал, цирконий, рений, германий, торий, иридий.

Масштабы коррозии и убытки, причиняемые ею, станут очевидными,

если учесть, что около 10% всего производимого металла безвозвратно теря-

ется вследствие разрушающего действия коррозии. Экономические потери

от коррозии можно разделить на прямые и косвенные. Прямые потери вклю-

чают стоимость заменяемых металлических конструкций и механизмов или

их частей, стоимость коррозионностойких металлов и сплавов, применяемых

вместо материалов, имеющих те же механические свойства, но нестойких к

коррозии, стоимость различных видов защиты от коррозии и т. д. К косвен-

ным потерям относятся расходы, связанные с простоем оборудования во

время замены части машины или аппарата, разрушаемых коррозией, с загрязнением выпускаемых изделий продуктами коррозии и др.

Повышение цен на энергоресурсы и металлы до мирового уровня при-

вело к резкому сокращению и объемов, и областей применения нержавею-

щих сталей, титана. Одновременно повышается интерес к современным по-

лимерным коррозионностойким материалам в области химического машино-

строения.

Химические, физические и биологические загрязнения природной среды

приводят к заметной интенсификации коррозионных процессов. Понятия о

необходимости и достаточности противокоррозионной защиты должны кор-

ректироваться с учетом экологической обстановки.

С другой стороны, коррозионные повреждения часто оказываются при-

чиной крупномасштабных загрязнений окружающей среды. Лидерами здесь

являются нефтедобыча, транспорт нефтепродуктов, нефтехимическая и хи-

мическая промышленности. Общие убытки, причиняемые народному хозяй-

ству от коррозии металлов, огромны. Для правильной постановки практиче-

ской работы по защите химических машин и аппаратов от коррозии необ-

ходимо знание теории процессов коррозии и методов борьбы с ней.

1 КЛАССИФИКАЦИЯ ПРОЦЕССОВ КОРРОЗИИ

Коррозией называют процесс разрушения металлов при химическом,

электрохимическом и биохимическом взаимодействии их с окружающей

средой. Коррозия металлов классифицируется по механизму и условиям про-

текания процесса и характеру коррозионного разрушения.

По механизму протекания процесса различают химическую, электрохи-

мическую и биохимическую коррозию.

Химическая коррозия - взаимодействие металла и коррозионной среды,

при котором окисление металла и восстановление окисленного компонента

коррозионной среды (деполяризатора) протекают в одном акте. Это процесс,

протекающий за счет гетерогенной химической реакции.

По условиям протекания к этому виду относятся:

- газовая коррозия, т.е. окисление металла в газовой среде при высокой

температуре и невозможности конденсации влаги на поверхности металла;

- коррозия в неэлектролитах, т.е. в жидкостях, непроводящих электри-

ческий ток.

Электрохимическая коррозия - взаимодействие металла с коррозионной

средой (раствором электролита), при котором окисление металла и восста-

новление окисленного компонента коррозионной среды (деполяризатора)

протекают не в одном акте. При этом виде коррозии одновременно протека-

ют две реакции - окисления и восстановления, локализованные на опреде-

ленных участках поверхности корродирующего металла. При электрохими-

ческой коррозии процесс растворения металла сопровождается появлением

электрического тока, т.е. передвижением электронов по поверхности металла

и ионов в растворе электролита от одного участка к другому.

По условиям протекания к этому виду коррозии относятся:

- атмосферная коррозия во влажной газовой или воздушной атмосфе-

ре;

- коррозия в электролитах - жидкостях, проводящих электрический

ток;

- почвенная или подземная коррозия металлических сооружений, на-

ходящихся под землей;

- электрокоррозия под действием внешнего источника тока, т.е. корро-

зия изделий, находящихся под землей, вызванная блуждающими токами;

- контактная коррозия металлов - разрушение металла в растворе

электролита вследствие контакта с другим металлом, имеющим более поло-

жительный электродный потенциал, чем потенциал основного металла;

- коррозия под напряжением - разрушение металла при одновремен-

ном воздействии агрессивной среды и механических напряжений. Различают

коррозионное растрескивание, коррозионную усталость, коррозию при тре-

нии и коррозионную кавитацию.

Биохимическая коррозия - это процесс, связанный с воздействием мик-

роорганизмов на металл. При этом металл разрушается вследствие того, что

он служит питательной средой для микроорганизмов, или под действием

продуктов, образующихся в результате их жизнедеятельности. Биохимиче-

ская коррозия, как правило, протекает в растворах электролитов, поэтому параллельно может протекать и электрохимическая коррозия.

Коррозия, в зависимости от природы металла, агрессивности среды и

других факторов, приводит к различным видам разрушений. По характеру

коррозионного разрушения различают общую, или сплошную, местную и

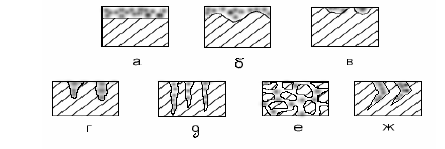

растрескивающую коррозию (рисунок).

Характер коррозионных разрушений

Общая, или сплошная, коррозия охватывает всю поверхность металла,

находящуюся под воздействием агрессивной среды, и может быть равномер-

ной (а), например, коррозия углеродистой стали в растворах серной кислоты,

и неравномерной (б), например, коррозия этой же стали в присутствии хлор-

ионов.

Местная коррозия охватывает отдельные участки поверхности металла.

Она подразделяется на:

- коррозию пятнами (в), которая занимает относительно большие уча-

стки поверхности и распространяется неглубоко;

- коррозию язвами (г), которая поражает металл на большую глубину и

на ограниченной площади;

10- точечную, или питтинговую (д), которая поражает металл в отдель-

ных точках на большую глубину, в некоторых случаях насквозь;

- межкристаллитную коррозию (е) - коррозию по границам кристалли-

тов металла; распространяется на обширной поверхности металла и на

большую глубину. Этот вид коррозии опасен тем, что внешний вид металли-

ческого изделия не изменяется, но при этом металл теряет прочность и пла-

стичность, например, коррозия стали Х18Н10 после ее нагрева до 600°С.

Растрескивающая коррозия (ж) - это коррозия металла при одновремен-

ном воздействии на металл коррозионной среды и механических напряже-

ний, при этом скорость коррозии металла резко возрастает.

Неравномерная коррозия более опасна, чем равномерная, так как вызы-

вает в отдельных местах значительное уменьшение сечения.

Приведенная классификация условна, потому что реальные формы кор-

розионных разрушений могут находиться между характерными типами, по-

казанными на рисунке.

2 ЭЛЕКТРОХИМИЧЕСКАЯ КОРРОЗИЯ

2.l Возникновение электродного потенциала

Электрохимическая коррозия металлов представляет собой самопроиз-

вольное разрушение металла вследствие электрохимического взаимодейст-

вия его с электролитом. Это гетерогенная реакция, протекающая на поверх-

ности металла. Причиной электрохимической коррозии является термодина-

мическая неустойчивость металла в данных коррозионных условиях.

Для понимания механизма электрохимической коррозии необходимо

установить, какие процессы наблюдаются на границе металл - раствор. На

границе двух соприкасающихся фаз при определенных условиях может воз-

никнуть разность потенциалов или, как принято говорить, скачок потенциа-

ла, например электродный потенциал - на границе металл - раствор; кон-

тактный потенциал - на границе двух различных металлов; контактный по-

тенциал второго рода - на границе металл - газ; диффузионный потенциал -

на границе двух растворов, имеющих различную концентрацию растворен-

ного вещества, и др.

Скачок потенциала между двумя фазами определяется переходом заря-

женных частиц из одной фазы в другую или избирательной адсорбцией за-

ряженных или полярных частиц одной фазы на поверхности другой с обра-

зованием двойного электрического слоя.

Рассмотрим механизм возникновения электродного потенциала. Элек-

тродом называется металл, погруженный в раствор электролита. Что же про-

исходит на поверхности металла при погружении его в раствор собственных

ионов?

В металле и растворе имеются одинаковые ионы - ионы металла. В ме-

талле эти ионы находятся в узлах кристаллической решетки и удерживаются

в ней благодаря энергии связи ионов решетки. Чтобы вывести ион из кри-

сталлической решетки, необходимо затратить работу, равную энергии связи

ионов, которую также можно назвать работой выхода иона из металла.

В растворе ионы металла окружены полярными молекулами воды, т. е.

находятся в гидратированном состоянии. Чтобы вывести ион металла из рас-

твора необходимо совершить работу, равную энергии гидратации, т. е. энер-

гии связи иона металла с молекулами воды.

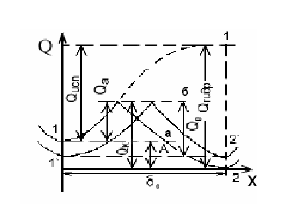

Рис. 2.1 Схема изменения энергии при испарении катиона металла в вакуум

и при переходе в раствор: а - момент погружения металла в

раствор его соли; б - момент установления равновесия

Установление электродного потенциала на металле зависит от соотно-

шения энергии кристаллической решетки и энергии гидратации ионов. На-

ходящиеся на поверхности металла катионы имеют запас потенциальной

энергии, отвечающей значению энергии в точке 1 (нижняя) на рис. 2.1. От-

рыв катиона от поверхности металла с переходом в вакуум требует значи-

тельной энергии (пунктирная кривая 1-1), соответствующей энергии испаре-

ния Qисп. Полярные молекулы воды (или другого растворителя), ориентиру-

ясь вокруг поверхностных катионов металла, облегчают переход катионов в

раствор с освобождением энергии гидратации, так как уровень энергии гид-

ратированного иона ниже, чем катиона в вакууме, на величину Qгидр. По-

тенциальная энергия катионов, находящихся в растворе, в пределах двойного

электрического слоя отвечает точке 2.

Для перехода в раствор поверхностный катион металла должен преодо-

леть лишь энергетический барьер Qа. Разность уровней потенциальных энер-

гий в точках 1 и 2, равная А, соответствует работе процесса перехода ионов

металла в раствор. Для перехода из раствора в металл гидратированный ка-

тион должен преодолеть энергетический барьер Qк.

При взаимодействии металла и раствора протекают два сопряженных процесса:

1. Переход ионов из металла в раствор с образованием гидратированных

ионов (анодный процесс):

Me + mН2O = Меn+ · mН2O + ne.

2. Переход ионов из раствора с выделением их на поверхности металла

в виде нейтральных атомов, входящих в состав кристаллической решетки металла (катодный процесс):

Меn+ · mН2O + ne = Ме + mН2O.

Независимо от энергетических соотношений в процессах, наступает

динамическое равновесие между металлом и раствором его соли.

2.2 Строение двойного электрического слоя

Как было показано ранее, на границе металл - раствор образуется двой-

ной электрический слой. Ионы, скопившиеся у поверхности металла при ус-

тановлении равновесия, не могут покинуть приэлектродный слой и удалить-

ся от него вглубь раствора. Этому препятствует электростатическое притя-

жение между ионами и избыточным зарядом на поверхности металла. Одна-

ко двойной электрический слой может образоваться и без перехода заряжен-

ных частиц из фазы в фазу. В этом случае образование двойного слоя воз-

можно за счет избирательной адсорбции ионов одной фазы на поверхности

другой, например специфическая адсорбция анионов хлора из водного раст-

вора соли на поверхности какого-либо инертного металла. Это приводит к

появлению в прикатодном слое избыточного отрицательного заряда и поло-

жительного заряда в близлежащем слое раствора.

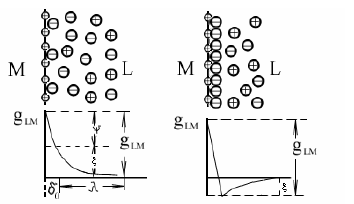

Строение двойного слоя и изменение потенциала с увеличением рас-

стояния от поверхности металла для растворов, не содержащих поверхност-

но-активных веществ, показаны на рис.2.2,а; для растворов, содержащих по-

верхностно-активные анионы - на рис.2.2,б. Двойной электрический слой подразделяется нa плотную часть δδ0, толщина которой равна среднему радиусу ионов электролита, и диффузную часть, где концентрация ионов постепенно падает, достигая концентрации, свойственной данному раствору в целом.

а б

Рис. 2.2 Строение двойного электрического слоя: а - при отсутствии в растворе поверхностно-активных веществ; б - при их наличии

В плотной части двойного слоя ионы удерживаются не только электростатическими силами, но и силами специфической адсорбции. Поэтому в растворах, содержащих поверхностно - активные ионы, их число в плотной части двойного слоя может быть не эквивалентным заряду поверхности металла, а превосходить его на некоторую величину, зависящую от свойств ионов и заряда металла.

Таким образом, следует различать две модели двойного электрического

слоя, одна из которых относится к растворам, не содержащим поверхностно-

активных веществ (рис.2.2,а), другая - к растворам, содержащим специфи-

чески адсорбирующиеся ионы (рис.2.2,б).

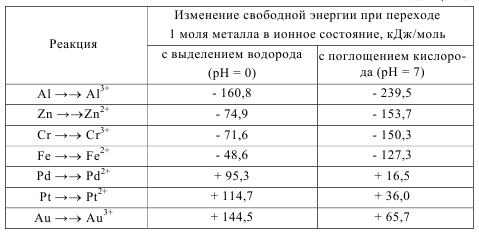

2.3 Термодинамика коррозионных электрохимических процессов

Основной причиной коррозии металлов является их термодинамическая

неустойчивость. Стремление металлов переходить из металлического со-

стояния в ионное (т. е. растворяться) для разных металлов неодинаково и

наиболее точно может быть охарактеризовано изменением свободной энер-

гии при протекании соответствующей реакции окисления в данной среде.

Известно, что при самопроизвольном процессе свободная энергия может

только убывать. Следовательно, если в данных условиях при переходе из ме-

таллического состояния в ионное наблюдается уменьшение свободной энер-

гии, то коррозионный процесс может протекать самопроизвольно. И наобо-

рот, увеличение свободной энергии в процессе ионизации металла свидетельствует о невозможности протекания данного процесса самопроизвольно (табл. 2.1).

Таблица 2.1

Как видно из табл. 2.1, палладий, платина, золото являются термодина-

мически устойчивыми металлами. Остальные металлы в большей или мень-

шей степени имеют тенденцию переходить в окисленное состояние.

Термодинамически устойчивые металлы в природе, как правило, нахо-

дятся в самородном состоянии. Это - благородные металлы. Все технически

важные металлы - неблагородные. В природе они встречаются в виде руд и

солей, т. е. в окисленном состоянии. Термодинамическая устойчивость ме-

таллов дает приближенную оценку коррозионной стойкости металлов.

При электрохимической коррозии изменение свободной энергии можно

выразить следующим образом:

ΔG = - EnF,

где ΔG - изменение свободной энергии, кДж/моль; Е - ЭДС гальванической

системы, В; п - степень окисления металла; F - число Фарадея. Электрохи-

мическая коррозия возможна, если ΔG < 0, т. е. изменение свободной энер-

гии имеет отрицательное значение, следовательно, если электродный потен-

циал металла имеет более отрицательное значение по сравнению с потенциа-

лом деполяризатора.

Для электрохимического растворения металла необходимо присутствие

в электролите окислителя - деполяризатора. Термодинамические данные определяют только возможность протекания коррозионного процесса, но не реальную скорость коррозии.

2.4 Коррозионные гальванические элементы и электродные реакции

Электрохимической коррозией называется самопроизвольное разрушение металла под действием электрического тока, возникающего вследствие

работы короткозамкнутых гальванических элементов на поверхности металла при ее электрохимической неоднородности.

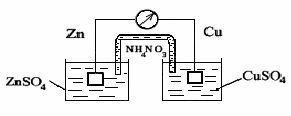

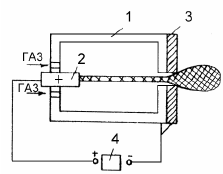

Рис. 2.3 Схема гальванического элемента

Рассмотрим работу обыкновенного гальванического элемента, состав-

ленного из цинкового и медного электродов, погруженных в растворы со-

лей их ионов с активностью 1г-ион/л (рис. 2.3):

Zn⎪ZnSO4⎪⎪CuSO4⎪Cu.

До замыкания электродов на цинке и меди устанавливаются равновес-

ные потенциалы:

Zn - 2е =↔ Zn2+, Е0 = - 0,76 В;

Сu - 2е =↔ Cu2+, Е0 = + 0,337 В;

При замыкании электродов за счет разности потенциалов в цепи потечет

ток. Цинк, как более активный металл, будет растворяться (Zn - 2е ↔→

Zn2+) и посылать электроны во внешнюю цепь. На меди будет происходить

процесс присоединения этих электронов катионами меди из раствора (Сu2+ +

2е →↔ Cu). Эффективность такого гальванического элемента определяется

разностью потенциалов электродов. Электрод (в данном случае цинковый),

имеющий более отрицательный потенциал, называется анодом. Анодный

процесс - это процесс окисления. Электрод (в данном случае медный),

имеющий более положительный потенциал, называется катодом. Катодный

процесс - это процесс восстановления.

Таким образом, причиной появления тока в гальваническом элементе

является разность потенциалов металлов.

На поверхности любого металла, находящегося в электролите, также

возникают короткозамкнутые гальванические элементы, для работы кото-

рых, очевидно, требуется разделение поверхности на катодные и анодные участки, характеризующиеся различными значениями потенциалов. В связи с этим принято говорить об электрохимической гетерогенности, т. е. неоднородности поверхности.

Причины возникновения электрохимической неоднородности могут быть различными:

- неоднородность металлической фазы - наличие макро- или микровключений, различная концентрация твердого раствора, неодинаковая степень обработки поверхности металла и т. д.;

- неоднородность защитных пленок на поверхности металла - наличие

несплошных окисных пленок, пористость защитных пленок, неравномерное

распределение на поверхности продуктов коррозии (соли и гидроксиды);

- неоднородность внутренних напряжений в металле;

- неоднородность жидкой фазы - различие в концентрациях собствен-

ных ионов металла в электролите, различных солей, ионов водорода, кисло-

рода и других окислителей;

- неоднородность физических условий - различие температур на участках поверхности металла, неравномерное распределение внешнего электрического поля, неодинаковая освещенность поверхности металла и др.

При работе коррозионного гальванического элемента одновременно протекают анодный и катодный процессы.

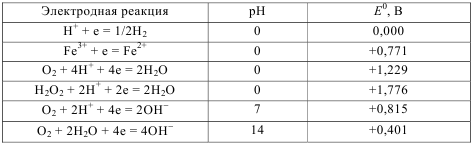

В табл. 2.2 приведены некоторые катодные реакции и их стандартные окислительно-восстановительные потенциалы.

Таблица 2.2

Наибольшее значение в большинстве случаев электрохимической кор-

розии металлов имеют следующие катодные реакции:

кислородная деполяризация О2 + 2Н2О + 4е = 4ОН−;

водородная деполяризация H+ + e = 1/2 H2.

В реальных условиях, вследствие гетерогенности поверхности металла,

короткозамкнутые двухэлектродные гальванические элементы встречаются крайне редко. Поверхность корродирующего металла представляет собой многоэлектродный, т. е. состоящий из нескольких, отличающихся друг от друга по потенциалам электродов, гальванический элемент. Если в двухэлектродном элементе распределение катодных и анодных участков вполне определенное, то в многоэлектродном элементе это распределение зависит от многих факторов. Электрод с наиболее отрицательным потенциалом будет анодом, а с наиболее положительным - катодом. Тип электродов с промежуточными потенциалами зависит от значения электродных потенциалов с крайними значениями, площади электродов, их поляризуемости и от сопротивления проводников, соединяющих электроды. Например, в трехэлектродном элементе

Zn|раствор|Fe⎪раствор|Сu

цинковый электрод является анодом, медный - катодом. Тип железного

электрода зависит от его положения. Если железный электрод находится

вблизи анода, то он является катодом, если ближе к катоду - анодом. Если

один электрод (например катод) имеет сравнительно большую поверхность

29по сравнению с другими электродами, т. е. в процессе работы он мало поляризуется, то остальные электроды, как правило, превращаются в электроды противоположного знака (аноды).

2.5 Механизм растворения металлов

Первопричиной растворения металлов является их термодинамическая неустойчивость. Самопроизвольный переход металлов в окисленное состоя-ние при взаимодействии с электролитами может протекать по химическому и электрохимическому механизму.

Растворение металла по химическому механизму происходит в одну

стадию на одном и том же участке поверхности металла независимо от по-

тенциала без участия свободных электронов, т.е. металл вступает с окисли-

телем в химическое взаимодействие, например, растворение железа, хрома и

его сплавов в 0,1Н серной кислоте:

Fe + 2H2O → Fe2+ + 2 OH- + H2↑

2Cr + 6H2O → 2Cr3+ +6OH- +3H2↑

или растворение алюминия в 50%-ной уксусной кислоте:

4Al + 3 O2 + 12H+ → 4Al3+ + 6H2O.

Растворение металла по электрохимическому механизму протекает с

участием свободных электронов. При этом процессы ионизации атомов ме-

талла и восстановление окислительного компонента коррозионной среды

протекают на разных участках поверхности металла. Скорости этих процес-

сов зависит от величин электродных потенциалов участков металла. Этот ме-

ханизм растворения имеет место в большинстве случаев коррозии металлов в

электролитах.

Разделение процесса растворения металла в электролите на два сопря-

женных процесса - анодный и катодный - облегчает его протекание в срав-

нении с химическим взаимодействием. По электрохимическому механизму

растворения металла окислитель является только деполяризатором, который

отнимает валентные электроны металла, но не вступает с ним в химическое

взаимодействие. Вторичные процессы образования продуктов коррозии мо-

гут иметь место, но они необязательны.

Термодинамические данные не позволяют оценить реальную скорость

электрохимической коррозии, которая определяется конкретными условиями

протекания процесса. Поэтому необходимо рассмотреть кинетику этого про-

цесса, состоящего из двух сопряженно протекающих реакций - анодной и

катодной. Обе реакции связаны тем, что количество электронов, освободив-

шихся при ионизации металла, должно быть одинаковым с количеством

электронов, взаимодействующих с деполяризатором.

Рассмотрим вначале механизм растворения чистых металлов. Реакцию

растворения металла в чистом виде можно записать:

Me →→ Men+ + ne.

При этом фактическое конечное состояние катиона в растворе может

быть самым разнообразным. Это могут быть гидратированные катионы, а

также возможно возникновение связей между катионами и анионами, при-

сутствующими в растворе. Стадия переноса заряда заключается в переходе

атомов металла, адсорбированных на самой металлической поверхности и

обладающих большей подвижностью по сравнению с атомами кристалличе-

ской решетки, в катионы в непосредственной близости от поверхности.

Поверхность реальных поликристаллических твердых металлов состоит

из поверхностей отдельных кристаллитов и пронизана узкими переходными

участками, где кристаллическая структура сильно нарушена границами зе-

рен. Кроме того, в металле всегда присутствуют примеси. Местами с относи-

тельно повышенной вероятностью перехода атомов металла из решетки на

поверхность могут служить дефекты поверхности металла, образующиеся в

результате механической обработки, и другие повреждения. Поэтому в це-

лом топография распределения активных участков поверхности твердого ме-

талла, подвергающихся растворению с наибольшей скоростью, сложна.

Обычно наиболее легкий переход осуществляется с тех мест, где имеются

дефекты структуры, "уступы", на которых ослаблена связь некоторых ато-

мов с соседними атомами по кристаллической решетке. Считается, что таких

активных мест 108-1012 на каждом сантиметре поверхности, что составляет от 10−7 до 10−3 от общего количества поверхностных атомов.

2.6 Пассивность металлов

В ряде случаев происходит резкое снижение скорости растворения металла. Скорость коррозии многих металлов резко уменьшается при введении в состав раствора сильных окислителей. Металл переходит в пассивное состояние.

Пассивность металла - это состояние относительно высокой коррозионной стойкости, вызванное торможением анодного процесса электрохимической коррозии.

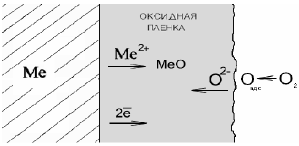

Для ряда металлов становится возможным не растворение металла в виде катионов, а образование на поверхности защитных оксидных пленок. Металлы становятся пассивными. При возникновении пассивного состояния анодный процесс растворения металла тормозится образовавшейся оксидной пленкой. Образование оксидной пленки на поверхности металла резко увеличивает общее сопротивление цепи, вследствие чего уменьшается коррозионный ток. Явлениями пассивности объясняется малая скорость коррозии нержавеющих сталей, алюминия, титана и других металлов и сплавов в определенных условиях.

По степени уменьшения способности пассивироваться в нейтральных средах металлы могут быть расположены в следующий ряд:

Ti Al Cr Mo Ni Co Fe Mn Zn Cd Sn Pb Cu

Этот ряд характеризует не общую коррозионную устойчивость, а только степень повышения коррозионной стойкости, определяемой возникновением

пассивного состояния.

Существует гипотеза пленочно-адсорбционной природы пассивности нержавеющих сталей, согласно которой на поверхности нержавеющих сталей имеется тонкая и плотная защитная пленка. Но под пленкой и в порах находятся атомы или ионы кислорода или другие окислители, хемосорбированные металлами, поэтому поверхность приобретает потенциал, близкий к окислительно-восстановительному потенциалу коррозионой среды, а активные участки пленки (поры) становятся анодами. Кислород или комплексы окислителя внедряются в металл на анодных участках и служат переходным слоем от металла к защитной пленке, улучшая их сцепление и переводя металл в пассивное состояние.

Перевод металла в пассивное состояние можно осуществить с помощью окислителей. Переход металла в пассивное состояние под действием окислителя связан со значением потенциала, который металл приобретает в данной среде.

При изменении внешних условий пассивный металл может вновь перейти в активное состояние. Этот процесс называют активацией или депассивацией. Вещества или процессы, нарушающие пассивное состояние металлов или затрудняющие наступление пассивности, называют активаторами или

депассиваторами. Активаторами являются:

- восстановители (Na2SO3, Na2S2O3, Н2 и др.);

- восстановление поверхности металла постоянным электрическим током от внешнего источника тока;

- некоторые ионы (С1-, Br-, S2-, SO42- и др.);

- повышение температуры;

- механическое нарушение пассивной пленки.

2.7 ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА СКОРОСТЬ

ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ

Скорость и характер процесса электрохимической коррозии определяются внутренними, внешними, механическими и конструктивными факторами.

Внутренние факторы электрохимической коррозии связаны с природой металла, его структурой, составом, состоянием поверхности, напряжениями в металле и др.

Внешние факторы коррозии определяются условиями протекания коррозионного процесса, такими, как характер среды, скорость ее движения, температура раствора и др.

Механические факторы - это коррозионное растрескивание, коррозионная усталость, коррозионная кавитация. Конструктивные факторы определяются конструктивными особенностями химических машин и аппаратов.

Внутренние факторы коррозии

К внутренним факторам относятся следующие характеристики металла: термодинамическая устойчивость, положение в периодической системе Менделеева, структура и тип сплава, наличие примесей, внутренние напряжения и др.

Термодинамическую устойчивость металла можно приближенно оценивать по величине стандартных электродных потенциалов. Сдвиг потенциала в сторону более положительных значений можно рассматривать как повышение термодинамической устойчивости металла. Однако теоретическая возможность протекания данного коррозионного процесса говорит не о реальной скорости коррозии. В качестве примера рассмотрим следующий.

Стандартные значения потенциалов алюминия и железа соответственно равны - 1,67 В и - 0,44 В, т. е. с термодинамической точки зрения алюминий

более склонен к коррозии. Однако алюминий устойчив, а железо нестойко в

разбавленной серной кислоте, что связано с образованием пассивной пленки на алюминии. Положение металла в периодической системе однозначно не характеризует его коррозионную стойкость, тем не менее в отношении коррозионного поведения наблюдаются достаточно определенные закономерности.

Наиболее коррозионно-неустойчивые металлы находятся в главных подгруппах I и II групп. Это щелочные и щелочноземельные металлы. В по- бочных подгруппах I и II групп коррозионная стойкость растет по мере возрастания атомного номера (Cu - Ag - Au, Zn - Cd - Hg). В побочных подгруппах IV и VI групп и в VIII группе находятся легко пассивирующиеся металлы, причем с ростом атомного номера склонность к пассивации в первом приближении падает

(Ti - Zr - Hf, Cr - Mo - W).

Наиболее коррозионностойкие металлы находятся в восьмом ряду группы VIII (Os, Ir, Pt), а также Au в побочной подгруппе I группы.

Структура металла оказывает различное влияние на скорость коррозии. Так, укрупнение зерна не приводит к увеличению общей коррозии, но способствует развитию межкристаллитной.

Металлические сплавы по структуре можно разделить на две группы:

- гетерогенные (двухфазные, с включением избыточных фаз, компози-

ционные);

- гомогенные (твердые растворы, интерметаллиды, аморфные сплавы).

Структура сплава в значительной мере определяет характер протекания коррозионного процесса. Коррозионное разрушение сплава типа «механическая смесь» будет определяться как атомным (массовым) соотношением, так и взаимным расположением фаз, выполняющих роль катода и анода. Если фазы распределены равномерно и доля анодной составляющей невелика, то коррозия будет сплошной, равномерной. При неравномерном распределении анодной фазы коррозия будет локальной, очаги коррозии при этом будут распространяться вглубь.

При электрохимической коррозии гетерогенного двухфазного сплава наблюдается чаще всего структурно-избирательная коррозия, при которой происходит преимущественное растворение электрохимически более отрицательной фазы или менее пассивирующейся и накопление на поверхности более устойчивой в коррозионном отношении, фазы.

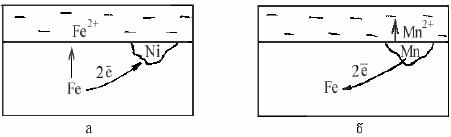

Рис. 2.4 Схемы коррозионных элементов

Рассмотрим два примера: в одном случае в железе находится примесь с более положительным электродным потенциалом (рис. 2.4,а), в другом - с более отрицательным электродным потенциалом (рис. 2.4,б).

В первом случае железо является более активным, и в коррозионном элементе будет играть роль анода, а никель с более положительным потенциалом будет катодом:

(−) Fe → Fe2+ + 2e;

(+) 2H2O + O2 + 4e →→ 4OH− (нейтр. среда).

Во втором случае железо с более положительным электродным потенциалом будет играть роль катода, а марганец с более отрицательным электродным потенциалом - анода:

(−) Mn →→ Mn2+ + 2e;

(+) 2H2O + O2 + 4e →→ 4OH− (нейтр. среда).

Таким образом, примеси с более положительным электродным потенциалом, чем потенциал основы, будут ускорять электрохимическую коррозию, а примеси с более отрицательным электродным потенциалом - замедлять.

В гомогенном сплаве типа «твердый раствор» атомы различных компонентов сплава не теряют полностью своей индивидуальности. Атомы металла, более коррозионностойкого в данных условиях, остаются таковыми и в сплаве, и активность атомов сплава по отношению к коррозионному раствору не выравнивается. Это объясняется тем, что при образовании сплава типа «твердый раствор» термодинамическая активность атомов сплава незначительно отличается от термодинамической активности атомов в чистом металле. Поверхность сплава типа «твердый раствор» не является гомогенной. В этом случае в начальной стадии коррозии наблюдается компонентно-избирательная коррозия. Поверхность постепенно обогащается более электроположительными включениями. Причем обогащение поверхности твердого раствора атомами более устойчивого в данных условиях компонента происходит независимо от того, вызвана ли эта устойчивость их термодинамической стабильностью или большей склонностью к переходу в пассивное состояние. Например, поверхность сплава цинк - никель (18 % никеля) в процессе хранения в коррозионной среде постепенно обогащается атомами никеля.

Также существует энергетическая неоднородность атомов в различных точках кристаллической решетки. Наибольшей энергией обладают атомы, находящиеся на углах грани и связанные только с тремя соседними атомами, которые и будут служить центром активного растворения атомов сплава.

Тщательность обработки поверхности, шлифовка, полировка повышают устойчивость против коррозии. Это объясняется образованием на гладкой

поверхности более совершенных, плотных пассивирующихся оксидных пленок. В условиях атмосферной коррозии большая устойчивость полированных поверхностей металла в значительной степени определяется тем, что на таких поверхностях менее вероятна конденсация влаги по сравнению с шероховатыми.

Внешние факторы коррозии

К внешним факторам электрохимической коррозии металлов относятся: состав коррозионной среды, ее кислотность, температура, скорость движения

жидкости, ингибиторы и стимуляторы коррозии и др.

Влияние кислотности среды на скорость коррозии металлов определяется или непосредственным участием ионов водорода в электродном процессе, или их способностью влиять на растворимость продуктов коррозии, или возможностью образовывать защитные оксидные пленки при изменении рН раствора.

Скорость электрохимической коррозии металлов в растворах солей зависит от природы соли и ее концентрации. Водные растворы гидролизующихся солей влияют на скорость коррозионного процесса увеличением рН раствора (например карбонат натрия) или уменьшением его (например хлорид аммония). Некоторые соли могут образовывать с первичным катодным или анодным продуктом коррозии металла пленку труднорастворимого соединения (например пленки фосфорнокислого железа на железе в растворах фосфорнокислой соли), что приводит к снижению скорости коррозии. Растворы солей, обладающих окислительными свойствами, повышают скорость электрохимической коррозии металлов, но если они пассивируют металл, то скорость коррозии значительно снижается. Анионы ряда солей разрушают пленку, что приводит к повышению скорости коррозии.

Если в растворе присутствуют хлориды или сульфаты, то скорость коррозии до некоторой концентрации соли в растворе возрастает, а затем постепенно уменьшается.

При введении в воду небольших количеств хлоридов наблюдается увеличение скорости коррозии, что объясняется активирующим действием ионов хлора на анодный процесс. Последующее снижение коррозии стали объясняется уменьшением растворимости кислорода с повышением концентрации соли в растворе.

Ионы, присутствующие в коррозионной среде, подразделяются на активаторы и ингибиторы (замедлители) коррозии.

Ионы-активаторы бывают анионного и катионного типов. Анионыактиваторы (Cl−, Br−, F−) разрушают пассивную пленку или препятствуют ее возникновению, а также облегчают ионизацию металла, связывая ионы металла в комплексы.

Катионы-активаторы - это ионы металлов, имеющих переменную валентность, например ионы двух- и трехвалентного железа. Эти ионы, имея высшую степень окисления, участвуют в катодном процессе, принимая электроны, а имея низшую степень окисления, могут взаимодействовать, например, с кислородом:

4Me(z-1)+ + O2+ 4H+ →→ 4Mez+ + 2H2O.

Растворимость ионов металлов в агрессивной среде значительная, поэтому они могут существенно ускорять катодный процесс.

Вещества, добавление которых в раствор в относительно небольших количествах приводит к значительному снижению скорости коррозии, называются ингибиторами или замедлителями коррозии. Замедлители коррозии нашли широкое применение в химической промышленности, в системах, работающих с малообновляемым объемом раствора (системы охлаждения, паровые котлы), при травлении окалины на металлах, при межоперационной защите металлических изделий и их консервации.

По механизму действия на электрохимические процессы ингибиторы делятся на анодные, катодные, экранирующие, т. е. изолирующие активную поверхность металла. По условиям применения их можно разделить на ингибиторы для растворов и летучие ингибиторы для защиты изделий от воздействия атмосферной коррозии. Механизм защитного действия большинства ингибиторов заключается в их адсорбции на корродирующей поверхности и последующем торможении катодных или анодных процессов.

К анодным замедлителям, в первую очередь, относятся замедлители окисляющего действия. При этом на аноде образуется пассивная пленка, способствующая снижению скорости коррозии. Примером анодных ингибиторов могут служить бихроматы, хроматы, нитраты, нитриты. Нитраты широко применяются в качестве ингибиторов в паровых котлах, нитриты - в машиностроении при межоперационной защите стальных деталей от коррозии.

Наряду с окислителями тормозить анодный процесс могут замедлители вторичного действия, образующие на поверхности металла пассивные пленки. Пленка образуется при взаимодействии ионов растворяющегося металла с замедлителем на корродирующей поверхности металла и тормозит, главным образом, анодный процесс. К подобным замедлителям можно отнести гидроксид и карбонат натрия.

При недостаточном содержании в растворе анодных ингибиторов они могут вызывать ускорение коррозии. В малых количествах анодные ингибиторы только частично пассивируют поверхность. Вследствие этого происходит увеличение скорости коррозии. Поэтому при использовании анодных ингибиторов необходимо определить сначала их минимальную защитную концентрацию.

Катодные замедлители уменьшают скорость коррозии благодаря снижению эффективности катодного процесса или уменьшению площади катодов.

По характеру действия они различны.Действие катодных замедлителей-поглотителей кислорода основано на уменьшении содержания кислорода в растворе и, следовательно, на снижении скорости катодного процесса.

Катодными замедлителями, повышающими перенапряжение катодного процесса, являются катионы солей некоторых тяжелых металлов: хлорид мышьяка, сульфат висмута и др. Катионы этих солей восстанавливаются на катоде в виде мышьяка или висмута, вследствие чего значительно повышается перенапряжение выделения водорода.

Скорость движения агрессивной среды в значительной степени определяет коррозионное поведение металлов. С увеличением скорости движения водопроводной воды, не содержащей значительных количеств солей, сначала

происходит повышение скорости коррозии железа и стали из-за увеличения

подвода кислорода к микрокатодам поверхности. Последующее снижение скорости коррозии при достаточно быстром течении воды объясняется тем, что обилие кислорода приводит к пассивации анодных участков (кислород выступает как замедлитель коррозии). Наконец, при очень больших скоростях движения воды снова наблюдается увеличение скорости коррозии металла вследствие эрозии, т. е. механического разрушения защитных пленок или даже структуры самого металла. При наличии в растворе значительного количества активных анионов пассивация может не наступить, т. е. происходит постоянное возрастание скорости коррозии металла с увеличением скорости движения коррозионной среды, например в морской воде.

С повышением температуры скорость электрохимической коррозии, как правило, возрастает. Однако зависимость скорости коррозии от температуры довольно сложная, так как при этом приходится учитывать уменьшение растворимости кислорода с повышением температуры, изменение структуры образующихся продуктов коррозии, возникновение термогальванических микрокоррозионных элементов, влияние температуры на изменения значений потенциалов для различных металлов.

Так как многие химические процессы протекают при повышенных давлениях, то важно установить влияние давления на скорость коррозии.

Влияние конструктивных особенностей аппаратов

на коррозионный процесс

Конструкция аппаратов оказывает существенное влияние на коррозионный процесс. Застойные зоны, концентрации механических и термических напряжений, контакт разнородных металлов и другие особенности аппаратов способствуют электрохимической коррозии. В связи с этим при конструиро-

вании необходимо учитывать следующие моменты:

- Контакт разнородных металлов. Чем больше различие в величине

электродных потенциалов контактируемых металлов, тем выше коррозион-

ный ток. Необходимо подбирать металлы, имеющие незначительную разни-

цу в величине электродных потенциалов, или изолировать места их сопри-

косновения.

- Чистота обработки поверхности металлов. Полированная поверхность меньше корродирует, чем грубо обработанная. При наличии участков поверхности, имеющих различную обработку, могут возникнуть коротко-

замкнутые гальванические элементы.

- Распределение температуры. Большая разница температур на различных участках аппарата (например теплообменника) приводит к образованию термогальванических элементов, увеличивающих электрохимическую гетерогенность корродирующей поверхности. Следствием этого является повышение скорости коррозии. Для выравнивания температуры необходимо интенсивно перемешивать растворы.

- Распределение механических напряжений. При наличии в металле остаточных внутренних напряжений или приложенных извне механических нагрузок могут образовываться гальванические элементы на поверхности металла. При этом на участках, подверженных действию наибольших напряжений, появляются коррозионные микротрещины (растрескивание). Особенно большие напряжения возникают в местах сварки. Для уменьшения напряжений необходимо производить отжиг деталей или узлов аппаратов.

- Наличие щелей, зазоров и застойных зон. Очень опасными в коррозионном отношении являются щели и зазоры, в которых может накапливаться влага или коррозионный раствор, что приводит к сильной местной коррозии вследствие неравномерной аэрации (доступа кислорода) участков поверхности. В застойных зонах значения рН раствора могут быть совершенно иными, чем в объеме раствора; в них накапливаются продукты коррозии металла, что приводит к увеличению коррозии.

Влияние механических факторов на коррозионный процесс

Металлические конструкции в процессе эксплуатации часто подвергаются разрушению при одновременном воздействии коррозионной среды и механических напряжений. По своему происхождению механические напряжения могут быть внутренними, возникающими в результате деформации или термообработки металла, или внешними, вызванными приложенными извне нагрузками (постоянными пли переменными). Кроме того, металл может подвергаться истирающему или кавитационному воздействию.

Скорость коррозии металлических изделий в агрессивных средах при одновременном механическом воздействии на конструкцию значительно выше, чем при отсутствии этого воздействия. В зависимости от характера механического воздействия различают следующие типы коррозии:

- коррозионное растрескивание - местное разрушение металла при одновременном воздействии на металл растягивающих напряжений и коррозионной среды;

- коррозионная усталость - разрушение при одновременном воздействии на металл агрессивной среды и знакопеременных напряжений;

- коррозия при трении - разрушение металла в результате механического истирающего воздействия на металл другого металла при наличии коррозионной среды или непосредственного воздействия самой жидкой или газообразной коррозионной среды на металл;

- коррозионная кавитация - механическое ударное воздействие самой агрессивной коррозионной среды.

Коррозионное растрескивание металлов

При наложении механических напряжений происходит понижение тер- модинамической устойчивости металла. На скорость коррозии металлов и сплавов в напряженном состоянии оказывают влияние величина механических напряжений, характер катодного процесса, природа анионов. В кислых средах при приложении растягивающих напряжений скорость коррозии сталей увеличивается. На степень увеличения скорости коррозии с водородной деполяризацией оказывает влияние природа аниона. Например, в серной кислоте с добавкой хлорида натрия при приложении растягивающих напряжений скорость коррозии стали увеличивается в большей степени, чем в растворе чистой серной кислоты.

Наблюдаемую закономерность связывают с торможением адсорбции поверхностно-активных анионов на поверхности стали при приложении растягивающих напряжений в упругой области. При введении в раствор серной кислоты анионов хлора скорость коррозии ненапряженной стали, за счет адсорбции анионов Cl−, понижается. При применении растягивающих напряжений изгибом в упругой области адсорбция анионов Cl- тормозится, в результате чего общая скорость коррозии увеличивается.

Постоянные растрескивающие напряжения (внешние или внутренние) увеличивают скорость общей коррозии металла примерно пропорционально их величине. При этом происходит, главным образом, местная коррозия или коррозионное растрескивание. Коррозионному растрескиванию подвержены многие металлы: щелочная хрупкость металла паровых котлов, растрескивание некоторых коррозионностойких, например, хромоникелевых, сталей.

Коррозионно-механические трещины постепенно зарождаются на металлической поверхности под влиянием локализации анодного процесса и растягивающих напряжений на отдельных ее участках (например царапины,

риски от обработки, дефекты защитной пленки и др.). Развитие коррозионных трещин происходит в результате действия трех факторов:

- электрохимического - из-за неоднородности структуры поверхности металла (дефекты защитных пленок являются активными анодами);

- механического - неравномерность напряжений приводит к электрохимической неоднородности;

- адсорбционного - образование трещин в поверхностном слое металла облегчается под расклинивающим воздействием адсорбирующихся из раствора поверхностно-активных веществ.

При коррозионном растрескивании металла можно выделить три основных периода в разрушении металла.

Инкубационный период - это процесс постепенного образования на поверхности металла микрокоррозионных трещин под воздействием коррозионной среды и локализации растягивающих напряжений. Наиболее благоприятными условиями для зарождения микротрещин являются такие, прикоторых и растягивающие напряжения, и коррозионный процесс локализуются на отдельных участках поверхности металла. В сильно агрессивных средах, вызывающих равномерную общую коррозию, вероятность коррозионного растрескивания гораздо меньше, чем в средах, которые вызывают местное разрушение металла (азотнокислые соли и щелочи для углеродистых сталей).

Развитие коррозионной трещины происходит при совместном действии коррозионной среды и растягивающих напряжений в металле. Рост трещины можно рассматривать как непрерывный электрохимический процесс, в значительной степени ускоряемый наложенными напряжениями растяжения.

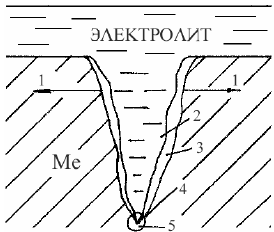

Рис. 2.5 Схема коррозионной трещины: 1 - направления растягивающих напряжений;

2 - трещина, заполненная электролитом; 3 - оксидная пленка

(катод коррозионной пары); 4 - непрерывно обновляемое острие трещины

(анод коррозионной пары); 5 - максимально напряженная зона металла

На боковой поверхности трещины образуется оксидная пленка продуктов коррозии. Острая часть трещины, развивающаяся под воздействием концентрирующихся на этом участке напряжений растяжения, постоянно обновляется, поэтому не защищена оксидными пленками. Возникает коррозионная пара, катодом которой служит вся боковая поверхность трещины, а анодом - острие трещины.

Коррозионная пара очень эффективна, так как и катод, и анод практически полностью неполяризуемы. Незначительная поляризуемость катода объясняется тем, что площадь его велика по сравнению с анодом. Отсутствие

поляризуемости анода, несмотря на его очень малую площадь, вызвано постоянным появлением новых активных участков на поверхности металла. В таких условиях могут возникать высокие линейные скорости роста трещины от 1 до 10 мм/ч.

Конечное разрушение металла наступает, когда, вследствие все большей локализации напряжений, одна из трещин начинает ускорять свой рост во времени, а рост других трещин замедляется. Конечное разрушение металла происходит при преимущественном влиянии механического фактора. На коррозионное растрескивание также оказывает влияние адсорбция, уменьшающая поверхностную энергию металла в вершинах трещин, что

создает дополнительные условия для разрыва растягивающими напряжениями.

Коррозионная усталость металлов

Переменные напряжения (растягивающие), в том числе и знакопеременные, как известно, вызывают явление усталости металлов. Если переменные напряжения превышают величину предела усталости металла, то через некоторое число циклов переменных нагружений развиваются трещины усталости, и деталь разрушается. Ниже предела усталости металл не разрушается даже при очень большом числе циклов.

Многие детали машин подвергаются одновременному воздействию переменных напряжений и коррозионной среды, что сильно снижает коррозионную стойкость металла. Разрушение металла под действием коррозионноактивной среды и знакопеременных напряжений называется коррозионной усталостью металла. При коррозионной усталости наблюдается снижение предела усталости по сравнению с пределом усталости в отсутствие коррозионной среды. Механизм разрушения металла в условиях возникновения коррозионной усталости остается в основном тот же, что и при коррозионном растрескивании, но, естественно, должен относиться к периодам действия растягивающих напряжений.

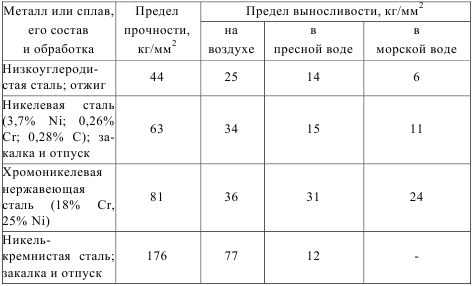

Коррозионно-усталостная прочность металлов и сплавов существенно зависит от их состава. Данные в таблице приведены для числа циклов 5·107.

От коррозионной усталости сильно страдают валы гребных пароходных винтов, оси и штоки насосов, лопатки турбин, рессоры и т. д. Переменные напряжения не вызывают усиления общей коррозии, но приводят к появлению сетки микротрещин, переходящих в крупную трещину коррозионной усталости, что ускоряет разрушение деталей.

Таблица 2.3

Коррозия металлов при трении

Коррозией при трении называют механическое истирающее воздействие на металл другого твердого тела при наличии коррозионной среды или непосредственное воздействие на металл самой жидкой или газовой коррозионной среды. Коррозия при трении представляет собой два сопряженных процесса: электрохимическое или химическое взаимодействие металла с агрессивной средой и механический процесс износа поверхности защитных пленок и самого металла.

Стойкость металлов к коррозии при трении в значительной степени зависит от их коррозионной стойкости. В жидкости износ стали меньше, чем на воздухе. Это обусловлено тем, что жидкость является смазкой.

Коррозия металлов при кавитационном воздействии

Коррозионной кавитацией называют разрушение металла в результате механического переменного воздействия агрессивной среды на металл. При определенных гидродинамических условиях нарушается сплошность движущегося потока жидкости и образуются вакуумные пузыри. Затем пузыри сокращаются и исчезают. Такое явление в жидкости называется кавитацией. При быстром заполнении жидкостью образовавшихся пузырей поверхность металла подвергается гидравлическим ударам, которые создают пульсирующие напряжения и разрушают металл. Этот вид коррозии приводит к образованию местных глубоких язв на перемешивающих устройствах в химических аппаратах и т.д.

3. КОРРОЗИЯ МЕТАЛЛОВ В РАЗЛИЧНЫХ УСЛОВИЯХ

В зависимости от условий, в которых эксплуатируются изделия, элек-

трохимическая коррозия подразделяется на атмосферную, подземную, мор-

скую и коррозию в расплавленных солях.

3.1 Атмосферная коррозия

Атмосферной коррозией называют разрушение металлов и сплавов во влажном воздухе при обычной температуре. Это самый распространенный вид коррозии. Примерно 80% металлических конструкций эксплуатируется в атмосферных условиях. Атмосферная коррозия металлов носит, в основном, электрохимический характер и протекает в тонких слоях влаги, сконденсировавшейся на поверхности металла.

Основными факторами, определяющими скорость коррозии в атмосфере, являются степень увлажненности поверхности корродирующих металлов, наличие загрязнений и температура. Эти факторы изменяются в широких пределах, например, в морской атмосфере очень много солей, особенно хлорида натрия, в атмосфере промышленных районов много оксидов серы, углерода, азота и др.

По степени увлажненности поверхности металла различают следующие типы атмосферной коррозии: сухая, влажная и мокрая.

Сухая атмосферная коррозия - это коррозия при полном отсутствии пленки влаги на поверхности металла. Механизм сухой коррозии металлов представляет собой чисто химический процесс взаимодействия агрессивных газов с окисленной поверхностью. В сухом воздухе на поверхности металла образуются оксидные пленки, которые снижают дальнейшее окисление металла. Если в воздухе имеются другие газы, например сернистые соединения, защитные свойства пленки могут снизиться и скорость коррозии в связи с этим возрастет.

Влажная атмосферная коррозия протекает при наличии на поверхности металла тончайшей невидимой пленки влаги, которая образуется в результате конденсации при относительной влажности воздуха ниже 100%. Конденсация влаги в такой атмосфере может быть различной:

- Капиллярная. Капилляры, щели, зазоры способствуют конденсации влаги, так как в них имеется небольшая вогнутость мениска жидкости, следовательно, давление насыщенных паров наименьшее. С уменьшением радиуса кривизны вогнутого мениска снижается давление насыщенных водяных паров над ним. Таким образом, наличие капилляров со смачивающимися стенками приводит к конденсации водяного пара, ненасыщенного по отношению к плоскому мениску жидкости.

- Адсорбционная. Конденсация протекает за счет адсорбции влаги на поверхности металла.

- Химическая. Конденсация влаги происходит вследствие химического взаимодействия продуктов коррозии или соли, находящихся на поверхности металла, с водой и сопровождается образованием гидратированных соединений. Наличие пленки раствора соли способствует конденсации влаги, так как давление пара над раствором ниже, чем над чистым растворителем. Гигроскопичность соли также ускоряет конденсацию влаги.

Механизм коррозии металлов во влажной атмосфере преимущественно электрохимический. На работу коррозионного микрогальванического элемента оказывает существенное влияние сопротивление пленки влаги на поверхности металла.

Мокрая атмосферная коррозия - коррозия металлов при наличии на их поверхности видимой пленки влаги, протекающая при относительной влажности около 100%. Такая атмосферная коррозия наблюдается при капельной конденсации влаги на поверхности металла, а также при непосредственном попадании влаги на металл (дождь, обливание конструкций водой и т. д.).

Мокрая атмосферная коррозия близка к электрохимической коррозии при полном погружении металла в электролит. На скорость атмосферной коррозии оказывает существенное влияние степень увлажненности поверхности, т. е. толщина слоя влаги. С увеличением толщины влажной пленки на поверхности металла скорость коррозии вначале резко повышается за счет увеличения электропроводности электролита, а затем незначительно снижается вследствие уменьшения скорости диффузии кислорода к поверхности металла.

Влажность воздуха является одним из главных факторов, способствующих образованию на поверхности металла пленки влаги. Влажность воздуха, при которой появляется сплошная пленка влаги на поверхности металла в результате конденсации воды, называют критической влажностью. Величина критической влажности воздуха значительно изменяется в зависимости от

состояния поверхности металла и состава атмосферы. Критическая влажность промышленной атмосферы составляет в среднем 60% (относительная влажность). При относительной влажности атмосферы выше критической скорость атмосферной коррозии резко увеличивается.

На скорость атмосферной коррозии металлов оказывает влияние также состав пленки влаги, температура, контакт с другими металлами.

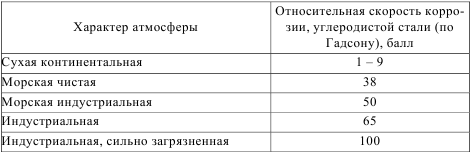

Примеси в воздухе очень сильно влияют на скорость атмосферной коррозии. Состав пленки влаги на поверхности металла и степень ее агрессивности зависят от загрязненности воздуха и характера этих загрязнений. Промышленные газы (SO2, SO3, СO2, H2S, NН3, Cl2, HCl), попадая в пленку влаги на поверхности металла, увеличивают ее электропроводность, гигроскопичность продуктов коррозии, действуют как депассиваторы (например SO2, НС1). Твердые частицы (например частицы угля), попадающие на поверхность металла, способствуют адсорбции различных газов, конденсации влаги. Наиболее агрессивными являются сильно загрязненные индустриальные атмосферы, наименее активными - чистые и сухие континентальные атмосферы (табл. 3.1). Таблица 3.1

На скорость атмосферной коррозии металлов оказывают влияние резкие температурные колебания. Повышение коррозионной агрессивности при переходе от отрицательных к положительным температурам объясняется повышением скорости электрохимических процессов в связи с переходом пленки влаги на поверхности металла из твердого агрегатного состояния в жидкое. При снижении температуры вечером и ночью относительная влажность воздуха резко увеличивается, что приводит к выпадению росы на поверхности металлов и увеличению электрохимической коррозии.

На скорость атмосферной коррозии значительно влияет контакт двух металлов, обладающих различными значениями электродных потенциалов. При решении вопроса о допустимости контакта между металлами или сплавами следует руководствоваться следующими данными. Все металлы и сплавы разделены на пять основных групп: 1 - магний; 2 - цинк, алюминий, кадмий; 3 - железо, углеродистая сталь, свинец, олово; 4 - никель, хром, хромистая сталь, хромоникелевые стали; 5 - медно-никелевые сплавы, медь, серебро. Контакт металлов, входящих в одну группу, считается допустимым, но металлы каждой последующей группы усиливают коррозию металлов предыдущей группы.

Для защиты металлов от атмосферной коррозии широко используются следующие методы.

- Легирование металлов. Для атмосферных условий эксплуатации наи- более эффективным можно считать легирование, приводящее к получению

металлических сплавов с более совершенным защитным слоем продуктов коррозии, или сплавов с пониженной анодной активностью. Например, легирование стали легко пассивирующимися металлами (хром, никель, алюминий, титан) или катодными добавками (медь), облегчающими пассивирование стали в условиях атмосферной коррозии, снижает скорость коррозии.

- Снижение относительной влажности воздуха. Уменьшение слоя электролита на поверхности металла путем снижения влажности воздуха консервацией приборов в герметичные чехлы с осушителем (силикагелем) приводит к замедлению работы коррозионных элементов.

- Использование ингибиторов.

- Применение защитных покрытий. Для защиты от атмосферной коррозии широко применяют защитные неметаллические (лакокрасочные), металлические, оксидные, фосфатные и другие покрытия.

3.2 Подземная коррозия

Подземная коррозия металлических конструкций протекает в почвенных или грунтовых условиях и имеет обычно электрохимический механизм. Подземной коррозии подвержены, главным образом, металлические трубопроводы, подземные резервуары, силовые электрические кабели и др. Особенно сильное разрушение наблюдается в условиях совместного воздействия грунта и блуждающих токов.

Различают следующие виды почвенной коррозии:

− Подземная коррозия - коррозия в почве, вызываемая коррозионными элементами, возникающими на металле в местах соприкосновения его с коррозионной средой вследствие неоднородности металла сооружения, неодинакового состава почвы, различия температур, влажности и воздухопроводности почвы на различных участках сооружения.

− Подземная биокоррозия - это коррозия, вызываемая жизнедеятельностью микроорганизмов, воздействующих на металл, обычно процесс завершается электрохимической коррозией.

− Электрокоррозия - коррозия металлических подземных сооружений под действием токов утечки с рельсов электрифицированных железных дорог и других промышленных установок. Она подразделяется на коррозию блуждающими токами и коррозию внешним током.

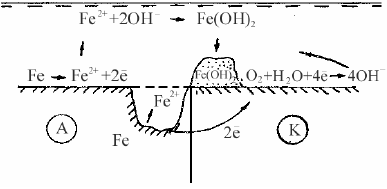

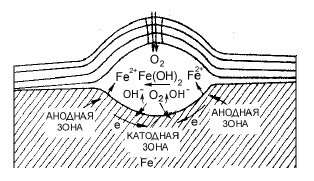

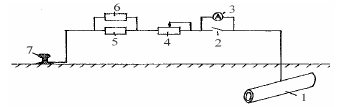

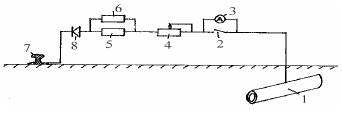

В почве содержатся влага и различные химические реагенты, поэтому она обладает ионной проводимостью и в большинстве случаев, за исключением очень сухих грунтов, механизм подземной коррозии - электрохимический. Рассмотрим пример работы коррозионного элемента в почве (рис. 3.1).

Рис. 3.1 Работа коррозионного микроэлемента

На аноде протекает реакция окисления железа с образованием гидрати-

рованных ионов.

На катоде протекает реакция ионизации кислорода.

В электролите почвы ионы Fe2+ и OH− взаимодействуют друг с другом, образуя нерастворимый осадок гидроксида железа, который затем может перейти в оксид железа:

Fe2+ + 2OH− → Fe(OH)2,

2Fe(OH)2 → Fe2O3 + H2O.

Анодные и катодные процессы, в большинстве случаев, протекают на различных участках, т.е. поверхность корродирующего металла состоит из некоторого числа коррозионных микроэлементов и общая скорость коррозии зависит от числа таких элементов и интенсивности их работы. Такой механизм коррозии называют гетерогенно-электрохимическим.

В зависимости от условий возможны следующие виды контроля подземной коррозии металлов: преимущественно катодный контроль - во влажных грунтах; преимущественно анодный контроль - в рыхлых и сухих грунтах; смешанный катодно-омический контроль - при грунтовой коррозии металлических конструкций, вследствие работы протяженных макропар (трубопроводы).

В большинстве случаев коррозия подземных сооружений протекает с преимущественным катодным контролем, обусловленным торможением доставки кислорода к поверхности металла.

Критериями опасности коррозии подземных металлических сооружений, согласно ГОСТ 9.602 - 89, являются:

- коррозионная агрессивность среды по отношению к металлу конструкции;

- опасные действия постоянного и переменного блуждающих токов. Скорость коррозии металла в почве зависит от коррозионной активности почвы, то есть от некоторых ее свойств: структуры, пористости, влажности, минерализации грунтовых вод, кислотности, воздухопроводности, удельного электрического сопротивления и температуры среды.

- Влажность почвы. Наличие влаги делает грунт электролитом и вызывает электрохимическую коррозию металлов.

Увеличение влажности грунта ускоряет протекание анодного процесса, снижает сопротивление электролита и затрудняет протекание катодного процесса при значительном содержании воды в почве. Максимальная скорость подземной коррозии наблюдается в почвах, содержащих 15-25% влаги.

- Воздухопроводность грунтов. Пористые грунты могут сохранять влагу в течение длительного времени и создавать благоприятные условия для аэрации (диффузии кислорода). Повышение воздухопроводности грунтов ускоряет коррозионный процесс вследствие облегчения протекания катодного процесса.

- Электропроводность грунтов. Наличие в почве водорастворимых солей способствует увеличению ее электропроводности. Наиболее сильно

влияют на коррозионный процесс ионы Cl−, NO3−, SO42−, НСО3−, Са2+, Mg2+

Na2+ и др. Увеличение засоленности грунта, кроме того, облегчает протекание анодного (депассивация анодных участков поверхности) и катодного процессов.

- Кислотность грунта. Она колеблется в широких пределах (рН 3-9). Очень кислые грунты ускоряют коррозию металлов в результате повышения растворимости вторичных продуктов коррозии и возможной дополнительной водородной деполяризации. По величине рН различают кислые (рН 3-5), нейтральные (рН 6-8) и щелочные (рН 9-10) почвы.

- Наличие микроорганизмов. Микроорганизмы, находящиеся в грунтах, могут вызывать значительное местное ускорение коррозии металлов. Наибольшую опасность представляют анаэробные сульфатредуцирующие бактерии, которые развиваются в илистых, глинистых и болотистых грунтах.

- Температура грунта. Температура грунта влияет на кинетику электродных процессов и диффузию, определяющие скорость коррозии. Обычно с увеличением температуры наблюдается экспоненциальное возрастание скорости подземной коррозии металла. Различие температур на отдельных участках протяженных подземных сооружений может привести к возникновению термогальванических коррозионных элементов, усиливающих коррозию.

Удельное электрическое сопротивление почвы является функцией всех рассмотренных свойств почвы и представляет один из наиболее характерных показателей коррозионной активности почв по отношению к стали. В определенных границах существует прямая зависимость: чем меньше удельное электрическое сопротивление, тем больше скорость коррозии. Эта зависимость позволяет приближенно оценить коррозионную активность почв.

Согласно ГОСТ 9.602 - 89, коррозионную активность почв по отношению к стали оценивают:

- по удельному электросопротивлению почвы;

- по средней катодной плотности тока при смещении потенциала катода

на 100 мВ отрицательнее потенциала коррозии стали.

Для борьбы с подземной коррозией сооружений широко используют следующие способы:

- Защитные изолирующие покрытия. Это основной метод защиты. Например, на трубопроводы наносят битумное покрытие. Применяют также покрытия на основе липких поливинилхлоридных и полиэтиленовых лент.

- Катодная защита от внешнего источника постоянного тока или протекторная защита.

- Искусственные среды. Для защиты от коррозии трубопроводов обрабатывают грунт, окружающий металл, различными веществами для снижения или нейтрализации его агрессивных свойств (например обработка кислого грунта известью). Иногда для создания однородного грунта по всей длине трубопровод засыпают песчаным грунтом. Однако этот метод очень трудоемкий и дорогой.

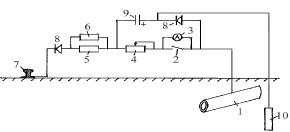

Коррозия металлов блуждающим током

Коррозия металлов блуждающими токами является частным, но имеющим большое практическое значение, случаем влияния электрического поля в электролите на процесс электрохимической коррозии металлов.

Электрический ток в почве, ответвляющийся от своего основного пути, называют блуждающим. Источником блуждающего тока могут быть электрические железные дороги, электролизеры, сварочные аппараты, катодные установки, линии электропередач и др.

Например при протекании тягового тока по рельсам вдоль них происходит падение напряжения и рельсы получают некоторый положительный потенциал относительно земли, а несовершенная изоляция рельсов от земли вызывает утечку тока в окружающий грунт. И чем больше продольное сопротивление и меньше переходное электросопротивление, тем больше суммарный ток утечки в землю. Вблизи подстанций и пунктов присоединения кабелей токоотводов к рельсам существуют участки постоянной отрицательной полярности рельсов, а на значительном удалении от них - постоянной положительной полярности. Протекающие в земле блуждающие токи, встречая на своем пути металлические сооружения, проникают в них и текут по ним на некотором протяжении, создавая анодные и катодные зоны.

Переменный блуждающий ток также коррозионноопасен, но в меньшей сте-

пени, чем постоянный.

Интенсивность процесса коррозии металла в поле блуждающих токов, как правило, намного больше, чем интенсивность почвенной коррозии. Эти два процесса накладываются друг на друга. При этом совпадение анодных зон коррозионных элементов и блуждающих токов приводит к усилению коррозии.

Нанесение защитного покрытия (лакокрасочного, битумного, полиэтиленового и др.) резко повышает сопротивление. Сопротивление изоляции подземного сооружения - наиболее существенный фактор ограничения блуждающих токов, воздействующих на сооружение. По сравнению с плохо изолированным сооружением в хорошо изолированном ток коррозии уменьшается в сотни раз.

Почва является параллельным проводником, например рельсов, и, в зависимости от величины электросопротивления рельсов и грунта, ток иногда весьма значительной величины (до сотен ампер) проходит по земле. Блуждающие токи имеют радиус действия до десятков километров в сторону от токонесущих конструкций.

3.3 Морская коррозия

Коррозии в морской воде подвержены металлические части морских судов, механизмы и трубопроводы, металлические сооружения морских портов и т. д. Морская вода является хорошо аэрированным, нейтральным электролитом с высокой электропроводностью, обусловленной наличием в ней солей с большим содержанием хлоридов, оказывающих депассивирующее действие.

Механизм морской коррозии металлов электрохимический. На скорость морской коррозии оказывают влияние состав морской воды, ее температура и скорость движения, дополнительный механический фактор (аэрирование, кавитация), контакт разнородных металлов, биологический фактор (обрастание подводной части металлических сооружений морскими растительными и животными организмами). Общая концентрация солей в морской воде достигает 4%, что влияет на ее электропроводность. Йод и бром играют роль дополнительных катодных деполяризаторов и ускоряют коррозию. Хлорион является сильным депассиватором, т. е. ускоряет анодный процесс коррозии металлов. Сероводород подкисляет морскую воду и связывает ионы металлов в труднорастворимые сульфиды, облегчая протекание анодного и катодного электродных процессов электрохимической коррозии. При прохождении электрического тока через подводную часть судов и морских сооружений возникает их электрокоррозия.

Большое влияние на скорость коррозии в морской воде оказывает глубина погружения. Скорость коррозии металлов резко уменьшается с глубиной погружения, что связано с уменьшением содержания кислорода в воде.

На глубине 1000 м наблюдается минимум скорости коррозии, что соответствует достижению минимального содержания кислорода в морской воде.

Наиболее распространенным методом защиты металлов от коррозии в морской воде является нанесение лакокрасочных покрытий. Используют также цинковые и кадмиевые покрытия как самостоятельные или как подслой под лакокрасочные. Широкое применение находит электрохимическая защита морских судов и сооружений, а также применение некоторых коррозионно-стойких сплавов (например сплав меди с никелем).

3.4 Коррозия в расплавленных солях

Расплавленные соли широко используются в промышленности при производстве электролитическим способом ряда металлов (алюминий, литий, натрий, магний и др.) в качестве нагревающих сред при термической обработке, как теплоносители в теплоэнергетике. Металлы, соприкасаясь с расплавленными солями, взаимодействуют с ними и подвергаются коррозионному разрушению.

При погружении металлов в расплавленные соли, являющиеся электролитами, в результате взаимодействия между ними возникает разность электрических потенциалов (электродные потенциалы в расплавленных солях).

Значения этих потенциалов зависят от природы анионов расплава и существенно отличаются от электродных потенциалов в водных растворах по величине и расположению в электрохимическом ряду напряжений. Для некоторых металлов (серебро, цинк, свинец и др.) установлено, что в расплавах своих солей они ведут себя обратимо.

Коррозия металлов в расплавленных солях является электрохимической и состоит из двух сопряженных электродных процессов:

- анодного (окисление металла);

- катодного (ассимиляция электронов деполяризатором).

При высоких температурах в расплавленных солях углеродистые стали, помимо их коррозионного растворения, подвергаются обезуглероживанию кислородом воздуха, влаги. Обычно чем агрессивнее расплав в коррозионном отношении, тем сильнее в нем идет обезуглероживание сталей.

На скорость коррозии в расплавленных солях оказывают влияние вид соли, кислород и различные добавки.

Пропускание через расплав соли кислорода, воздуха или водяного пара приводит к увеличению скорости коррозии, так как облегчается катодный процесс. Коррозию сталей в расплавах солей снижает добавка таких веществ, как графит, активированный уголь, бура и другие восстановители, понижающие окислительную способность расплавов.

Для защиты металлов от коррозии в расплавленных солях используются следующие методы: применение менее агрессивных расплавов; снижение содержания в расплавах вредных примесей; максимальное снижение скоростей конвективных потоков; электрохимическая катодная защита.

3.5 Биохимическая коррозия

Биохимическая коррозия вызывается в основном бактериями, находящимися в почве, водоемах, грунтовых водах. Биохимическая коррозия носит сезонный характер и наиболее интенсивна в весенний период, когда создаются наилучшие условия для развития и существования бактерий.

Бактерии, вызывающие коррозию, подразделяются на аэробные и анаэробные. Аэробные бактерии существуют и развиваются только при условии наличия кислорода, анаэробные бактерии развиваются при отсутствии кислорода.

Аэробные бактерии, способствующие коррозии, подразделяются на бактерии - окислители серы и железо-бактерии, осаждающие железо. Первые лучше всего развиваются в кислой среде (рН 0-6). Сущность их действия состоит в том, что они могут окислять серу до серной кислоты, местная концентрация которой может доходить до 10 %.

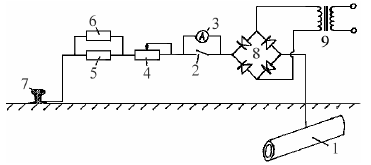

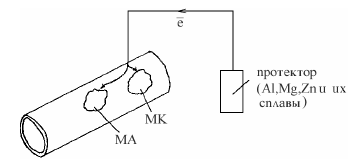

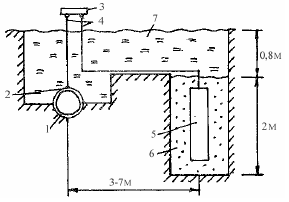

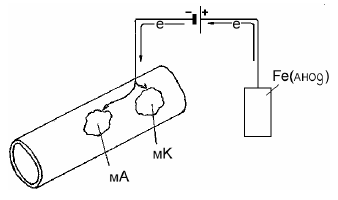

Железобактерии хорошо развиваются в интервале рН 4-10. Они поглощают железо в ионном состоянии и выделяют его в виде нерастворимых соединений. Эти соединения неравномерно распределены по поверхности металла и имеют отличный от основного металла электродный потенциал. Возникающая электрохимическая гетерогенность поверхности усиливает коррозию.