- Преподавателю

- Другое

- Лабораторная работа: Разливка стали

Лабораторная работа: Разливка стали

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Карибаева Р.К. |

| Дата | 13.12.2015 |

| Формат | doc |

| Изображения | Есть |

5

Лабораторная работа.

Разливка стали

Цель работы:

-

Знакомство со способами разливки стали и строением стального слитка.

-

Определение линейной и массовой скоростей наполнения изложницы и продолжительности затвердевания слитка.

Порядок выполнения работы.

-

Изучить теоретическую часть работы.

-

Рассчитать линейный и массовый скорости разливки стали сифонным способом и способом разливки сверху.

I. Краткая теоретическая часть.

Разливка является заключительной и весьма ответственной операцией производства стали.

Два способа разливки стали: разливка в изложницы и непрерывная разливка.

Разливка в изложницы.

При этом способе сталь, выплавленная в печи, поступает в сталеразливочный ковш. Ковш представляет собой стальной кожух, имеющий форму конуса с широким основанием вверху, выложенный внутри огнеупорным материалом. В днище ковша имеется отверстие, которое плотно прикрывается специальным стержнем с пробкой на конце, называемым стопором. Из ковша сталь разливается в изложницы.

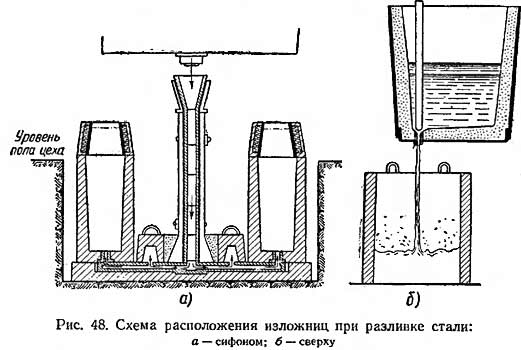

Два метода разливки стали в изложницы: разливка сверху и снизу (сифоном).

Разливка стали в изложницу сверху:

При разливке сверху жидкий металл из разливочного ковша поступает в изложницу сверху; каждая изложница заполняется отдельно.

Разливка сверху производится в тех случаях, когда надо получить слитки большого веса, а также при выплавке высококачественных сталей.

Сифонный способ разливки стали:

При сифонной разливке заполняется одновременно большая группа изложниц, установленных на чугунные поддоны.

В поддонах устраиваются каналы, которые сообщаются с центральным литником и с каждой из изложниц. Сталь заливается в центральный литник, откуда по принципу сообщающихся сосудов поступает в изложницы. Заливка сифонным методом применяется для получения слитков мелкого и среднего развеса.

Остывшую сталь извлекают из изложниц, и полученные слитки направляют на дальнейшую переработку. Поступающая в разливку сталь может быть кипящей и спокойной.

Кипящей называется сталь, при разливке которой наблюдается явление кипения. Кипение объясняется тем, что сталь заливается не полностью раскисленной; в ней содержится кислород, растворенный в виде закиси железа.

С понижением температуры кипящей стали, залитой в изложницу, углерод вступает в реакцию с закисью железа. Образующаяся окись углерода вместе с другими растворенными газами вызывает кипение металла, которое начинается с момента заливки стали и продолжается до остывания слитка. При этом газы не успевают полностью выделиться и частично остаются в слитке, образуя внутри металла рассеянные пузыри, легко , заваривающиеся при прокатке стали в горячем состоянии.

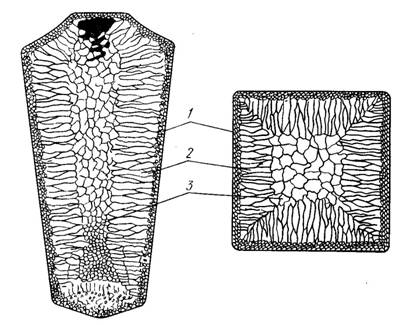

Рис.2 Структура стального слитка.

а-кипящая сталь; б-спокойная сталь

Жидкая сталь из ковша заливается в промежуточное разливочное устройство 2, откуда поступает в открытую снизу водоохлаждаемую изложницу-кристаллизатор 3. Внутренняя полость кристаллизатора соответствует форме отливаемой заготовки. Жидкий металл, соприкасаясь с охлаждаемыми стенками кристаллизатора, покрывается снаружи затвердевшей оболочкой. Заготовка непрерывно продвигается вниз при помощи системы тянущих валиков 5. Ниже кристаллизатора столб металла имеет уже достаточную толщину оболочки, чтобы удержать жидкую сердцевину. Здесь располагается зона вторичного охлаждения, в которой заготовка охлаждается путем подачи воды на ее поверхность струями. Чтобы не допустить выпучивания и прорыва затвердевшей оболочки заготовки, за кристаллизатором в зоне вторичного охлаждения устанавливают поддерживающие ролики 4.

В нижней части установки находится зона кислородной резки. Кислородным резаком прямоугольная полоса затвердевшего металла 6 разрезается на части заданной длины. Каретка 7, на которой установлен резак, производящий эту операцию, перед началом реза находится в верхнем положении. После того как заготовка опустилась на необходимую длину, каретка кислородной резки при помощи захватов автоматически сцепляется с заготовкой и вместе с ней движется вниз. Отрезанные мерные куски попадают в кантователь 8 и отсюда по отводящему рольгангу 9 поступают на склад.

Перед началом разливки жидкого металла в кристаллизатор вводится кусок металла, называемый затравкой. Профиль этого металла соответствует профилю отливаемой заготовки, а длина должна быть такой, чтобы один конец был введен снизу в кристаллизатор, а второй конец находился в тянущем устройстве. Первая порция залитой в кристаллизатор стали при охлаждении сцепляется с затравкой и после включения привода тянущих роликов затравка опускается вниз, увлекая за собой заготовку.

Непрерывная разливка стали имеет значительные преимущества по сравнению с разливкой в изложницы. Основные преимущества непрерывной разливки сводятся к следующему: уменьшается необходимое количество промышленных зданий и оборудования на металлургических заводах, сокращается производственный цикл получения проката, повышается производительность и улучшаются условия труда рабочих, уменьшаются отходы металла в 4-5 раз.

Раскисление сводится к связыванию с помощью раскислителей находящегося в стали кислорода и удалению из нее получающихся при этом продуктов раскисления в виде нерастворимых соединений. При разливке спокойной стали из нее мало выделяется газов, благодаря чему она спокойно затвердевает в изложнице.

Жидкий металл, залитый в изложницу, начинает остывать у стенок и дна. По мере затвердевания количество жидкого металла уменьшается, так как при переходе из жидкого состояния в твердое сталь сокращается в объеме и уровень жидкого металла в центральной части слитка постепенно понижается. В результате этого в верхней части слитка образуется пространство, не заполненное металлом, называемое усадочной раковиной. Часть слитка, в которой располагается усадочная раковина, перед прокаткой отрезается и направляется для переплавки.

Принято различать скорость разливки: массовую и линейную. Если первая характеризует массу металла, разливаемого в единицу времени, и обычно оценивается количеством разливаемых тонн в минуту, то вторая характеризует быстроту подъема уровня металла в изложнице и выражается в метрах или миллиметрах в минуту (секунду). Обе характеристики скорости связаны между собой и могут быть рассчитаны по известным размерам слитков:

В соответствии с приведенными данными массовая скорость разливки слитков различной массы, при которой на них не образуются продольные трещины, может быть примерно рассчитана по уравнениям (1) и (3) для случаев разливки сверху и сифоном, соответственно; линейная скорость может быть рассчитана по уравнениям (2) и (4).

Vмасс cверху = 0,5·M0,5

(1)

vлинcверху = 470·M-0,2

(2)

vмассcифон = 0,3·M0,5

(3)

vлинcифон = 420·M-0,2

(4)

где vлин/масс - линейная и массовая скорость наполнения изложницы, мм/мин / т/мин;

M - масса слитка, т.

Сопоставление данных о массовой и линейной скоростях разливки показывает меньший разброс в значениях первой в зависимости от массы слитка; изменение линейной скорости в зависимости от массы отливаемого слитка менее единообразно для различных предприятий, что, очевидно, говорит об отсутствии общепризнанной единой методики расчета значения оптимальной линейной скорости наполнения изложницы в настоящее время.

Температура и скорость разливки стали являются факторами, в значительной степени определяющими качество поверхности слитка и его макроструктуру.

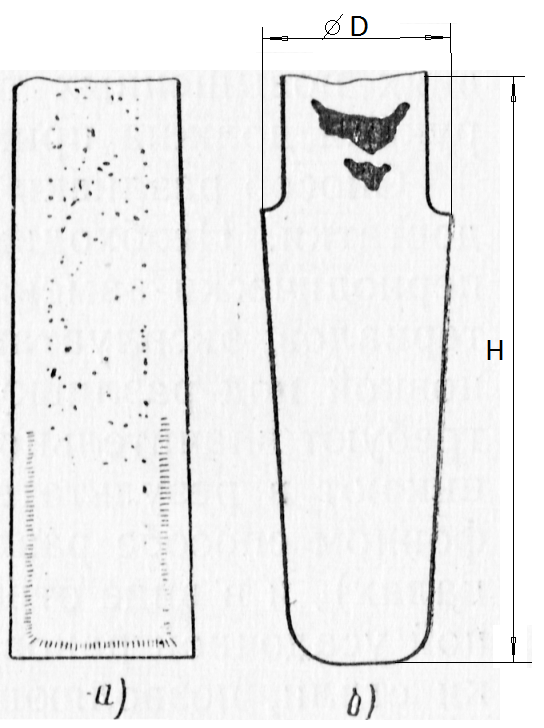

С определенным приближением для слитков, завершающих кристаллизацию в горизонтальном направлении, продолжительность полного затвердевания определяют по упрощенной формуле В.М. Тагеева, учитывающей отношение высоты слитка к его поперечному сечению.

τз = 1.48( М / H: D)⅔ , где

М - масса слитка, т; τз - продолжительность затвердевания, ч; Н и D - высота и диаметр слитка, м.

Задание:

-

Рассчитать линейный и массовый скорости разливки стали сифонным способом и способом разливки сверху по формулам (1), (2), (3), (4)и продолжительности затвердевания слитка τз?

1 - вариант 2- вариант

М = 5т (масса слитка) М = 12 т

D = 0, 4 м (диаметр слитка) D = 0, 5 м

Н = 0,58 м (высота слитка) Н = 0,035 м

Ст 3 Ст 5.

Отчет о проделанной работе.

-

Название и цель работы.

-

Описание двух видов разливки стали в изложницы.

-

Сравнение расчетных параметров линейных и массовых скоростей двух видов разливки стали.

-

Вывод.

Контрольные вопросы:

-

В каком случае производится разливка стали сверху?

-

В каком случае производится разливка стали сифонным способом?

-

Характеристика массовой и линейной скоростей разливки стали?

-

От чего зависит продолжительность затвердевания слитка?

-

Какие факторы в значительной степени определяют качество поверхности слитка и его макроструктуру.

Литература:

В.М.Никифоров, Технология металлов и конструкционные материалы, М. Машиностроение, 1987г.