- Преподавателю

- Другое

- Курс лекций по гидравлике

Курс лекций по гидравлике

| Раздел | Другое |

| Класс | - |

| Тип | Конспекты |

| Автор | Осипова Н.М. |

| Дата | 27.11.2015 |

| Формат | docx |

| Изображения | Есть |

КУРС ЛЕКЦИЙ

По дисциплине: «Гидравлические и пневматические системы»

Подготовила преподаватель Осипова Н.М.

Раздел 1 Гидравлические системы

Тема 1.1 Введение

1.Краткая история развития гидравлики, гидравлических машин и гидропневмоприборов

Исторически гидравлика является одной из самых древних наук в мире. Археологические исследования показывают, что еще за 5000 лет до нашей эры в Китае, а затем в других странах древнего мира найдены описания устройства различных гидравлических сооружений, представленные в виде рисунков (первых чертежей). Естественно, что никаких расчетов этих сооружений не производилось, и все они были построены на основании практических навыков и правил.

Первые указания о научном подходе к решению гидравлических задач относятся к 250 году до н.э., когда Архимедом был открыт закон о равновесии тела, погруженного в жидкость. Потом на протяжении 1500 лет особых изменений гидравлика не получала. Наука в то время почти совсем не развивалась, образовался своего рода застой. И только в XVI-XVII веках нашей эры в эпоху Возрождения, или как говорят историки Ренессанса, появились работы Галилея, Леонардо да Винчи, Паскаля, Ньютона, которые положили серьезное основание для дальнейшего совершенствования гидравлики как науки.

Однако только основополагающие работы академиков Петербургской академии наук Даниила Бернулли и Леонарда Эйлера живших в XVIII веке, создали прочный фундамент, на котором основывается современная гидравлика. В XIX-XX веках существенный вклад в гидродинамику внес "отец русской авиации" Николай Егорович Жуковский.

Роль гидравлики в современном машиностроении трудно переоценить. Любой автомобиль, летательный аппарат, морское судно не обходится без применения гидравлических систем. Добавим сюда строительство плотин, дамб, трубопроводов, каналов, водосливов. На производстве просто не обойтись без гидравлических прессов, способных развивать колоссальные усилия. А вот интересный факт из истории строительства Эйфелевой башни. Перед тем как окончательно установить многотонную металлоконструкцию башни на бетонные основания, ей придали строгое вертикальное положение с помощью четырех гидравлических прессов, установленных под каждую опору.

Гидравлика преследует человека повсюду: на работе, дома, на даче, в транспорте. Сама природа подсказала человеку устройство гидравлических систем. Сердце - насос, печень - фильтр, почки - предохранительные клапаны, кровеносные сосуды - трубопроводы, общая длина которых в человеческом организме около 100 000 км. Наше сердце перекачивает за сутки 60 тонн крови (это целая железнодорожная цистерна!).

2.Значение гидравлических и пневматических систем в авиационном производстве.

Известно, что на современном этапе развития современной промышленности невозможно обойтись без средств и систем, работа которых основана на принципах гидравлики и пневматики. Это утверждение в полной мере касается и авиапрома, эффективность и качество продукции которого самым прямым образом влияет, в первую очередь, на безопасность эксплуатации воздушного транспорта.

Гидравлические и пневматические устройства и системы различного назначения - важный компонент современных авиалайнеров, использующихся для перевозки людей и материальных средств.

Особо важную роль в развитии современной техники играют гидравлические и пневматические приводы как основное средство механизации технологических процессов и процессов управления различными объектами. В качестве исполнительных устройств такие приводы применяют в станках и автоматических линиях, системах управления автомобилем, самолетом и т.д.

3.Задачи дисциплины в профессиональной деятельности

Задачи дисциплины:

- изучение основ гидростатики и гидродинамики;

- теоретическая и практическая подготовка будущих специалистов к применению различных методов гидравлических расчетов при решении вопросов пожарной безопасности;

- формирование навыков работы с учебной и научной литературой при решении практических задач гидравлики.

4. Достоинство и недостатки гидропневмопривода, области их применения, структура, классификация

Гидравлический привод (гидропривод) - совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии.

К основным преимуществам гидропривода относятся:

-

возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки;

-

простота управления и автоматизации;

-

простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; например, если усилие на штоке гидроцилиндра становится слишком большим (такое возможно, в частности, когда шток, соединённый с рабочим органом, встречает препятствие на своём пути), то давление в гидросистеме достигает больших значений - тогда срабатывает предохранительный клапан в гидросистеме, и после этого жидкость идёт на слив в бак, и давление уменьшается;

-

надёжность эксплуатации;

-

широкий диапазон бесступенчатого регулирования скорости выходного звена; например, диапазон регулирования частоты вращения гидромотора может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин, что для электромоторов трудно реализуемо;

-

большая передаваемая мощность на единицу массы привода; в частности, масса гидравлических машин примерно в 10-15 раз меньше массы электрических машин такой же мощности;

-

самосмазываемость трущихся поверхностей при применении минеральных и синтетических масел в качестве рабочих жидкостей; нужно отметить, что при техническом обслуживании, например, мобильных строительно-дорожных машин на смазку уходит до 50% всего времени обслуживания машины, поэтому самосмазываемость гидропривода является серьёзным преимуществом;

-

возможность получения больших сил и мощностей при малых размерах и весе передаточного механизма;

-

простота осуществления различных видов движения - поступательного, вращательного, поворотного;

-

возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

-

возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

-

упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

К недостаткам гидропривода относятся:

-

утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме, что требует высокой точности изготовления деталей гидрооборудования;

-

нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек, поэтому в ряде случаев необходимо применение специальных охладительных устройств и средств тепловой защиты;

-

более низкий КПД чем у сопоставимых механических передач;

-

необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие, к снижению объёмного КПД;

-

необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода, большим гидравлическим потерям и нагреву рабочей жидкости;

-

пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах;

-

зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

-

в сравнении с пневмо- и электроприводом - невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

Объёмный гидропривод применяется в горных и строительно-дорожных машинах. В настоящее время более 50% общего парка мобильных строительно-дорожных машин (бульдозеров,экскаваторов, автогрейдеров и др.) является гидрофицированной. Это существенно отличается от ситуации 30-х - 40-х годов 20-го века, когда в этой области применялись в основном механические передачи.

В станкостроении гидропривод также широко применяется, однако в этой области он испытывает высокую конкуренцию со стороны других видов привода.

Широкое распространение получил гидропривод в авиации. Насыщенность современных самолётов системами гидропривода такова, что общая длина трубопроводов современного пассажирского авиалайнера может достигать нескольких километров.

В автомобильной промышленности самое широкое применение нашли гидроусилители руля, существенно повышающие удобство управления автомобилем. Эти устройства являются разновидностью следящих гидроприводов. Гидроусилители применяют и во многих других областях техники (авиации, тракторостроении, промышленном оборудовании и др.).

В целом, границы области применения гидропривода определяются его преимуществами и недостатками.

Гидроприводы могут быть двух типов: гидродинамические и объёмные.

По характеру движения выходного звена гидродвигателя

Гидропривод вращательного движения

Гидропривод поступательного движения

Гидропривод поворотного движения

По возможности регулирования

Регулируемый гидропривод

-

дроссельным

-

объёмным

-

объёмно-дроссельным.

-

стабилизированным

-

программным

-

следящим (гидроусилители).

Саморегулируемый гидропривод

По схеме циркуляции рабочей жидкости

Гидропривод с замкнутой схемой циркуляции

Гидропривод с разомкнутой системой циркуляции

По источнику подачи рабочей жидкости

Насосный гидропривод

Магистральный гидропривод

Аккумуляторный гидропривод

По типу приводящего двигателя

Гидроприводы бывают:

С электроприводом

Приводом от ДВС, турбин и т. д.

Тема 1.2 Основы гидростатики и гидродинамики

1.Функциональное назначение рабочих жидкостей

Основное назначение рабочей жидкости как рабочего тела (рабочей среды) в гидроприводе - передавать давление для перемещения исполнительного органа. Кроме того, рабочая жидкость выполняет и другие важные функции:

-

используется для смазывания трущихся поверхностей деталей гидромашин и других гидроустройств, в результате чего между двумя поверхностями уменьшается сила трения и интенсивность их изнашивания;

-

служит для отвода теплоты от нагретых поверхностей гидромашин и других гидроустройств;

-

уносит продукты изнашивания и прочие частицы загрязнения;

-

защищает внутренние поверхности полостей гидромашин и других гидроустройств от коррозии.

2. Определение жидкости

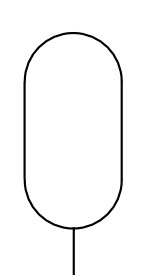

Жидкостью называется физическое тело (Рис.1), обладающее свойством текучести, т. е. не имеющее способности самостоятельно сохранять свою форму.

Рис. 1. Физическое тело - жидкость

В отличие от пластичных твёрдых тел, жидкость не имеет предела текучести достаточно приложить сколь угодно малую внешнюю силу, чтобы жидкость потекла.

3. Понятие идеальной и реальной жидкости

В гидравлике рассматриваются идеальные и реальные жидкости.

Идеальной называется такая жидкость, между частицами которой отсутствуют силы внутреннего трения. Вследствие этого она не сопротивляется касательным силам сдвига и силам растяжения. Идеальная жидкость совершенно не сжимается - она оказывает бесконечно большое сопротивление силам сжатия. Такой жидкости в природе не существует -это научная абстракция, необходимая для упрощения анализа общих законов механики применительно к жидким телам.

Если к участку жидкости, находящейся в равновесии, приложить внешнюю силу , то возникает поток частиц жидкости в том направлении, в котором эта сила приложена: жидкость течёт.

Таким образом, под действием неуравновешенных внешних сил жидкость не сохраняет форму и относительное расположение частей, и поэтому принимает форму сосуда (Рис.2), в котором находится.

Рис. 2. Капельная жидкость в различных емкостях

Реальная, или действительная, жидкость (Рис. 3) не обладает в совершенстве свойствами идеальной жидкости, она в некоторой степени сопротивляется касательным и растягивающим усилиям, также отчасти сжимается.

Рис.3. Емкость с реальной жидкостью (с индустриальным маслом)

Для решения многих задач гидравлики этим отличием в свойствах идеальной и реальной жидкостей можно пренебречь. В связи с этим законы, выведенные для идеальной жидкости, могут быть применены к жидкостям реальным с соответствующими поправками, а иногда даже без них.

4. Основные механические и физические свойства жидкости

К основным физическим свойствам жидкости относятся текучесть, цвет, плотность, вязкость, сжимаемость, тепловое расширение.

Плотностью жидкости называется физическая величина, равная отношению массы жидкости к ее объему

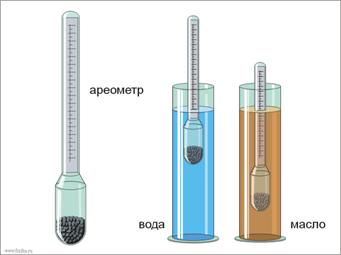

Рис. Ареометры для жидкостей различной плотности

Рис. Ареометр, погруженный в цилиндр с жидкостью:

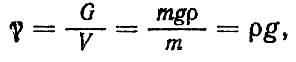

Удельный вес- физическая величина, равная отношению веса жидкости к объему, занимаемому ею:

где G - вес жидкости, Н; V - объем жидкости,м3; g - ускорение свободного падения, м/с2.

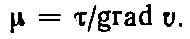

Вязкость жидкости- свойство жидкости оказывать сопротивление сдвигу или относительному перемещению ее слоев. Различают динамическую и кинематическую вязкость жидкости.

Динамической вязкостью жидкости называется величина, равная отношению касательного напряжения между слоями жидкости к градиенту скорости их сдвига.

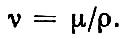

Кинематической вязкостью жидкостиназывается величина, равная отношению динамической вязкости к ее плотности при той же температуре

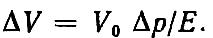

Сжимаемость жидкости- свойство изменять объем под действием давления. Количественно сжимаемость жидкости характеризуется модулем объемного сжатия Е.

Единица модуля объемного сжатия в системе СИ-1 Па. Из выражения определяют изменение объема жидкости

5. Приборы для измерения вязкости жидкости

Рис. Капиллярные вискозиметры для различных жидкостей

Сущность метода определения кинематической вязкости при помощи капиллярного вискозиметра (ГОСТ 33-2000) заключается в измерении времени истечения определенного объема испытуемой рабочей жидкости -через его капилляр под влиянием силы тяжести.

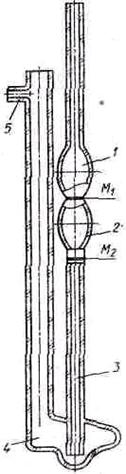

Рис. Капиллярный вискозиметр типа ВЦЖТ

Капиллярный вискозиметр типа ВЦЖТ-4 представляет собой V-образную стеклянную трубку. Он имеет левое и правое колена, измерительный резервуар 2 между метками М1 и М2, а также резервуары 1и 4. На левом колене вверху имеется отводная трубка 5 для надевания резиновой трубки. Нижняя часть правого колена выполнена в виде капиллярной трубки 3.

Метод определения кинематической вязкости следующий. На отводную трубку 5 надевают резиновую трубку. Далее, зажав левое колено и перевернув вискозиметр, опускают правое колено в сосуд с испытуемой жидкостью и засасывают ее с помощью резиновой груши до метки M2.Вынимают вискозиметр из сосуда и быстро возвращают в нормальное положение. Сливают из правого колена избыток жидкости и надевают на конец колена резиновую трубку. Вискозиметр устанавливают в термостат (баню) так, чтобы резервуар 1 был ниже уровня жидкости в термостате. После выдержки в термостате не менее 15 мин засасывают жидкость в правое колено примерно до 1/3 высоты резервуара 1. Затем отсоединяют резиновую трубку с правого колена, и жидкость под действием силы тяжести вытекает из резервуара 2 через капиллярную трубку 3. При этом определяют при помощи секундомера время Т перемещения мениска жидкости от метки М1 до метки М2.

6. Зависимость физических свойств жидкости от температуры и давления

Вязкость рабочей жидкости зависит от температуры и давления. Вязкость минеральных масел повышается с ростом давления (при давлении 15 МПа она может возрасти на 25 - 30 %) и снижается при увеличении температуры масла, что отрицательно сказывается на его смазывающей способности, поэтому предпочтительно применять масла, у которых зависимость вязкости от температуры выражена слабее. Вязкостно-температурные свойства масел по сравнению с аналогичными свойствами масел, принятых за эталон, оценивают с помощью индекса вязкости (ИВ), приводимого в регламентах всех современных масел. Масла с высоким значением ИВ меньше изменяют свою вязкость с ростом температуры.

С увеличением вязкости возрастают потери давления в гидросистеме, однако одновременно уменьшаются утечки, поэтому, как правило, более вязкие масла применяют в гидроприводах, работающих при повышенном давлении. Уменьшение вязкости рабочей жидкости увеличивает утечки в гидромашине, что ухудшает ее параметры.

Для обеспечения работы гидропривода с большими скоростями при низких давлениях следует выбирать рабочую жидкость с меньшей вязкостью, так как вязкостные потери напора при больших скоростях потока значительны. При работе на больших давлениях - 32 МПа следует выбирать рабочую жидкость с большой вязкостью. Обычно вязкость ограничивает диапазон рабочих температур гидропривода

7. Основные задачи гидростатики

Гидростатикой называется раздел гидравлики, в котором изучается равновесие жидкостей и воздействие покоящихся жидкостей на погруженные в них тела и поверхности, ограничивающие жидкости.

Одна из основных задач гидростатики - изучение распределения давления в жидкости и определение на этой основе сил, действующих со стороны жидкости на соприкасающиеся с ней твердые тела.

Знание законов гидростатики позволяет рассчитать силы, действующие на дно и стенки сосудов различной формы и назначения (балки, емкости, цистерны), на тела, погруженные в жидкость (под. лодки, корабли), и вывести условия плавания тел на поверхности и внутри жидкости.

8. Силы, действующие в жидкости, находящиеся в состоянии равновесия

На все физические тела, в том числе и на жидкости, обладающие массой, действуют силы. Их можно разделить на внешние, действующие из внешнего пространства, например, силы тяжести, центробежные, магнитные, давление стенок сосудов, и внутренние, действующие между молекулами, внутри атомов. Внутренние силы, как правило, полностью уравновешены и поэтому не входят в расчетные формулы, которые мы будем рассматривать. В дальнейшем мы будем иметь дело только с внешними силами.

Внешние силы делят на массовые и поверхностные.

Массовые силы действуют на все частицы данного тела и пропорциональна его массе. К ним относятся силы тяготения, силы инерции - действующие на жидкость при относительном ее покое. В случае однородной жидкости, т. е. жидкости, имеющей всюду одинаковую плотность, массовые силы будут пропорциональны также объему жидкости, поэтому при Б=const , массовые силы можно называть объемными силами.

Поверхностные силы действуют на поверхности тела и пропорциональны его площади. К ним относятся силы воздействия на данное жидкое тело со стороны соседних объемов жидкости или соприкасающихся с данной жидкостью твердых либо газообразных тел.

9.Понятие гидростатического давления

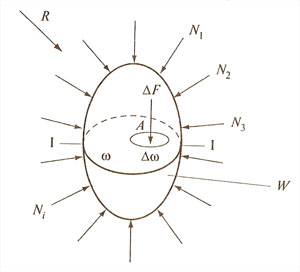

Одним из основных понятий гидростатики является понятие гидростатического давления. Для его объяснения рассмотрим некоторый объем жидкости, находящийся в равновесии (см.рис.)

Проведем секущую плоскость I-I, которая разделит объем W на две части, и отбросим мысленно одну из них, например верхнюю. Действие отброшенной части на нижнюю заменим распределенными по поверхности силами ΔF. На площадку Δω действует сила ΔF. Представим, что Δω «стягивается» в т. А. Тогда предел отношения ΔF/Δω при Δω -> 0 называется гидростатическим давлением в рассматриваемой точке.

То есть давление это величина отношения силы приложенной к площади(определнной плоскости). Другими словами чтобы найти давление нужно силу разделить на площадь на которую действует сила.

10. Единицы измерения гидростатического давления в системе СИ.

В качестве единицы измерения этой величины применяют 1 Па (один паскаль). Под 1 Па понимают давление, создаваемое силой в 1 Н, которая равномерно распределена по поверхности площадью 1 м2.

Также существуют другие величины давления:

1 Па=1 Н/м2 1 атмосфера=10м столба воды

1 атмосфера=0,981 бар

1 бар=0,1 МПа или 100000 Па

1 атмосфера=735,5 мм ртутного столба

11. Основные свойства гидростатического давления

Гидростатическое давление обладает свойствами.

Свойство 1. В любой точке жидкости гидростатическое давление перпендикулярно площадке касательной к выделенному объему и действует внутрь рассматриваемого объема жидкости.

Свойство 2. Гидростатическое давление неизменно во всех направлениях.

P'xΔyΔz=P''xΔyΔz

P'yΔxΔz = P''yΔxΔz

P'zΔxΔy + γΔx, Δy, Δz = P''zΔxΔy

где γ-удельный вес жидкости;

Δx, Δy, Δz - объем кубика.

Сократив полученные равенства, найдем, что

P'x = P''x; P'y = P''y; P'z + γΔz = P''z

Членом третьего уравнения γΔz, как бесконечно малым по сравнению с P'z и P''z, можно пренебречь и тогда окончательно

P'x = P''x; P'y = P''y; P'z=P''z

Вследствие того, что кубик не деформируется (не вытягивается вдоль одной из осей), надо полагать, что давления по различным осям одинаковы, т.е.

P'x = P''x = P'y = P''y = P'z=P''z

Это доказывает второй свойство гидростатического давления.

Свойство 3. Гидростатическое давление в точке зависит от ее координат в пространстве.

Это положение не требует специального доказательства, так как ясно, что по мере увеличения погружения точки давление в ней будет возрастать, а по мере уменьшения погружения уменьшаться. Третье свойство гидростатического давления может быть записано в виде

P=f(x, y, z)

12. Закон Паскаля

Закон Паскаля описывается формулой давления:

p=F/S,

где p - это давление,

F - приложенная сила,

S - площадь сосуда.

Из формулы мы видим, что при увеличении силы воздействия при той же площади сосуда давление на его стенки будет увеличиваться. Измеряется давление в ньютонах на метр квадратный или в паскалях (Па), в честь ученого, открывшего закон Паскаля. Его применение лежит в основе многих устройств и довольно распространено в производстве. Это, в частности, гидравлические прессы, пневматические тормоза и инструменты и многое другое.

13. Основное уравнение гидростатики

Определим теперь величину давления внутри покоящейся жидкости. С этой целью рассмотрим произвольную точку А, находящуюся на глубине ha. Вблизи этой точки выделим элементарную площадку dS. Если жидкость покоится, то и т. А находится в равновесии, что означает уравновешенность сил, действующих на площадку.

A - произвольная точка в жидкости,

ha - глубина т. А,

P0 - давление внешней среды,

r - плотность жидкости,

Pa - давление в т. А,

dS - элементарная площадка.

Сверху на площадку действует внешнее давление P0 (в случае, если свободная поверхность граничит с атмосферой, то  ) и вес столба жидкости. Снизу - давление в т. А. Уравнение сил, действующих на площадку, в этих условиях примет вид:

) и вес столба жидкости. Снизу - давление в т. А. Уравнение сил, действующих на площадку, в этих условиях примет вид:

.

.

Разделив это выражение на dS и учтя, что т. А выбрана произвольно, получим выражение для P в любой точке покоящейся жидкости:

;

;

где h - глубина жидкости, на которой определяется давление P.

Полученное выражение носит название основного уравнения гидростатики.

14. Понятие абсолютного, избыточного и вакуумметрического давления

Давлением р жидкости, газа или твердого тела, т.е. среды или вещества, называют силу, равномерно действующую на площадь поверхности.

В молекулярно-кинетической теории газа давление рассматривается как результат ударов молекул о стенки сосуда. Давление связано со средней кинетической энергией поступательного движения молекул mv2 и их числом N в объеме V следующей известной формулой:

p = Nmv2/(3V),

где m - масса молекулы; v2 - средний квадрат скорости молекулы.

В практике теплотехнических измерений наиболее часто используют понятия давления: абсолютного рабс, избыточного ризб и вакуумметрического рв, различие которых состоит в их отношении к атмосферному (барометрическому) давлению ратм. Абсолютное давление, под которым подразумевают суммарное давление, воздействующее на вещество, определяется суммой атмосферного (барометрического) и избыточного давлений:

Рабс = Ратм +Ризб

Соответственно избыточное давление представляет собой разность между абсолютным и атмосферным:

Ризб = Рабс - Ратм

Приборы, измеряющие избыточное давление, в действительности являются измерителями разностного (дифференциального) давления. На чувствительный элемент, например трубчатую пружину, точнее на ее внутреннюю полость, воздействует измеряемое давление. Это приводит к изменению ее положения. В это время снаружи такому сдвигу противодействует атмосферное давление. В результате на шкале прибора отображается разница между измеряемым - абсолютным - давлением и давлением внешнего окружения - атмосферным.

Вакуумметрическое давление (вакуум) - давление разряженного газа - определяется как разность между атмосферным и абсолютным давлением, которое ниже атмосферного:

Рв=Ратм-Рабс

Соответственно численное значение вакуумметрического давления указывается со знаком «минус».

Термин «давление» включает понятия «напор» и «тяга», которые приняты только в нашей стране и для которых характерно измерение избыточного и вакуумметрического давлений низких значений, т.е. положительного и отрицательного его значений.

15. Приборы для измерения давления

Измерение давления является одним из самых главных видов измерений в любых отраслях промышленности. Надежность измерения этого параметра гарантирует безопасность и целостность установки, а также требуется во многих процессах учета расхода жидкостей, измерения абсолютного и дифференциального давления в коррозионных и абразивных средах. Для измерения давления используют манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры,датчики давления.

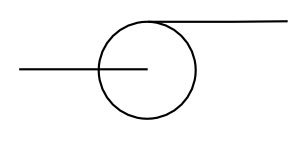

Манометры - приборы, предназначенные для измерения избыточного, абсолютного и дифференциального давления или разности давлений жидкостей и газов. Действие манометров основано на зависимости ряда физических параметров от давления. По принципу действия все приборы для измерения давления можно разделить на жидкостные, пружинные, грузопоршневые и с дистанционной передачей показаний. В данном каталоге представлены манометры, вакуумметры, мановакуумметры.

Тягомеры, напоромеры, дифманометры-напоромеры - приборы, предназначенные для измерения вакуумметрического, избыточного, а также разности вакуумметрических и избыточных давлений воздуха и неагрессивных газов.

Датчики давления - устройства, физические параметры которых изменяются в зависимости от давления. В датчиках давление преобразуется в электрический, пневматический, цифровой или другой сигнал. Различают датчики избыточного, абсолютного и дифференциального давления. Датчики могут изготавливаться во взрывозащищённом исполнении и комплектоваться разделительными мембранами и элементами охлаждения.

Эталонные приборы

Оборудование, предназначенное для получения высокоточных измерений параметров технологических процессов, а также для проведения калибровки и поверки средств измерений.

Реле давления предназначены для замыкания или размыкания электрических цепей в момент достижения заданного давления (как при повышении, так и при понижении давления рабочей среды).

Дополнительное, сопутствующее оборудование

Оборудование, необходимое для организации работы приборов измерения давления при определенных технических условиях.

16. Задачи гидродинамики

Гидродинамикой называется раздел гидравлики, изучающий законы движение жидкостей и взаимодействие жидкости с покоящимися или движущимися в ней твердыми телами.

Задачей гидродинамики является отыскание характеристик движения по заданным параметрам. Последними являются силы, вызывающие движение, а искомыми харак-ми являются скорость движения и давление в жидкости. Давление внутри жидкости называется в этом случае гидродинамическим.

17. Виды движения жидкости

Течение жидкости вообще может быть неустановившимся (нестационарным) или установившимся (стационарным).

Неустановившееся движение - такое, при котором в любой точке потока скорость движения и давление с течением времени изменяются, т.е. u и P зависят не только от координат точки в потоке, но и от момента времени, в который определяются характеристики движения т.е.:

и

и  .

.

Примером неустановившегося движения может являться вытекание жидкости из опорожняющегося сосуда, при котором уровень жидкости в сосуде постепенно меняется (уменьшается) по мере вытекания жидкости.

Установившееся движение - такое, при котором в любой точке потока скорость движения и давление с течением времени не изменяются, т.е. u и P зависят только от координат точки в потоке, но не зависят от момента времени, в который определяются характеристики движения:

и

и  ,

,

и, следовательно,  ,

,  ,

, ,

, .

.

18. Поток жидкости

Совокупность элементарных струек жидкости представляет собой поток жидкости. Различают следующие типы потоков (или типы движений жидкости).

Напорные потоки (напорные движения) - это такие, когда поток ограничен твердыми стенками со всех сторон, при этом в любой точке потока давление отличается от атмосферного обычно в большую сторону, но может быть и меньше атмосферного. Движение в этом случае происходит за счёт напора, создаваемого, например, насосом или водонапорной башней. Давление вдоль напорного потока обычно переменное. Такое движение имеет место во всех гидроприводах технологического оборудования, водопроводах, отопительных системах и т.п.

Безнапорные потоки (безнапорные движения) отличаются тем, что поток имеет свободную поверхность, находящуюся под атмосферным давлением. Безнапорное движение происходит под действием сил тяжести самого потока жидкости. Давление в таких потоках примерно одинаково и отличается от атмосферного только за счет глубины потока. Примером такого движения может быть течение воды в реке, канале, ручье.

Свободная струя не имеет твёрдых стенок. Движение происходит под действием сил инерции и веса жидкости. Давление в таком потоке практически равно атмосферному. Пример свободной струи - вытекание жидкости из шланга, крана и т.п.

19. Гидравлические элементы потока: площадь живого сечения

потока, смоченный периметр, гидравлический радиус, объемный и весовой расход жидкости, средняя скорость движения потока

Все потоки жидкости подразделяются на два типа:

1) напорные - без свободной поверхности;

2) безнапорные - со свободной поверхностью.

Все потоки имеют общие гидравлические элементы: линии тока, живое сечение, расход, скорость. Приведём краткий словарь этих гидравлических терминов.

Свободная поверхность - это граница раздела жидкости и газа, давление на которой обычно равно атмосферному (рис. 7,а). Наличие или отсутствие её определяет тип потока: безнапорный или напорный. Напорные потоки, как правило, наблюдаются в водопроводных трубах (рис. 7,б) - работают полным сечением. Безнапорные - в канализационных (рис. 7,в), в которых труба заполняется не полностью, поток имеет свободную поверхность и движется самотёком, за счёт уклона трубы.

Линия тока - это элементарная струйка потока, площадь поперечного сечения которой бесконечно мала. Поток состоит из пучка струек (рис. 7,г).

Площадь живого сечения потока (м2) - это площадь поперечного сечения потока, перпендикулярная линиям тока (см. рис. 7,г).

Расход потока q (или Q) - это объём жидкости V, проходящей через живое сечение потока в единицу времени t :

q = V/t.

Единицы измерения расхода в СИ м3/с, а в других системах: м3/ч , м3/сут, л/с.

Средняя скорость потока v (м/с) - это частное от деления расхода потока на площадь живого сечения :

Скорости потоков воды в сетях водопровода и канализации зданий обычно порядка 1 м/с.

Следующие два термина относятся к безнапорным потокам.

Смоченный периметр (м) - это часть периметра живого сечения потока, где жидкость соприкасается с твёрдыми стенками. Например, на рис. 7,в величиной является длина дуги окружности, которая образует нижнюю часть живого сечения потока и соприкасается со стенками трубы.

Гидравлический радиус R (м) - это отношение вида которое применяется в качестве расчётного параметра в формулах для безнапорных потоков.

Тема 1.3: «Истечение жидкости. Гидравлический расчет простых трубопроводов»

1.Истечение через малые отверстия в тонкой стенке при постоянном напоре. Истечение при несовершенном сжатии. Истечение под уровень. Истечение через насадки при постоянном напоре. Истечение из-под затвора в горизонтальном лотке.

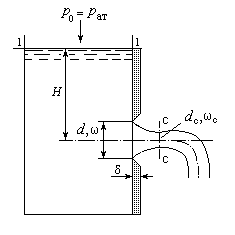

Малым считается отверстие, высота которого не превышает 0,1 Н, где

Н - превышение свободной поверхности жидкости над центром тяжести отверстия (рис. 1).

Стенку считают тонкой, если ее толщина < (1,5…3,0) d (см. рис. 1). При выполнении этого условия величина не влияет на характер истечения жидкости из отверстия, так как вытекающая струя жидкости касается только острой кромки отверстия.

Рис. 1. Истечение жидкости из отверстия

в тонкой стенке

Поскольку частицы жидкости движутся к отверстию по криволинейным траекториям сил инерции струя, вытекающая из отверстия, сжимается. Благодаря действию сил инерции струя продолжает сжиматься и после выхода из отверстия. Наибольшее сжатие струи, как показывают опыты, наблюдается в сечении с-с на расстоянии примерно (0,5…1,0) d от входной кромки отверстия (см. рис.1). Это сечение называют сжатым. Степень сжатия струи в этом сечении оценивают коэффициентом сжатия :

,

,

где с и соответственно площадь сжатого живого сечения струи и площадь отверстия.

Среднюю скорость струи Vc в сжатом сечении с-с при р0 = рат вычисляют по формуле, полученной из уравнения Д. Бернулли, составленного для сечений I-I и с-с (см. рис.1):

,

,

где - коэффициент скорости отверстия.

На основе использования уравнения траектории струи, вытекающей из отверстия, получено еще одно выражение для коэффициента :

В формулах (3) и (4) - коэффициент Кориолиса, - коэффициент сопротивления отверстия, xi и yi - координаты произвольно взятой точки траектории струи, отсчитываемые от центра отверстия.

Поскольку напор теряется главным образом вблизи отверстия, где скорости достаточно велики, при истечении из отверстия во внимание принимают только местные потери напора.

Расход жидкости Q через отверстие равен:

где

.

.

Здесь - коэффициент расхода отверстия, учитывающий влияние гидравлического сопротивления и сжатия струи на расход жидкости. С учетом выражения для формула (1.25) принимает вид:

Величины коэффициентов , , , для отверстий определяют опытным путем. Установлено, что они зависят от формы отверстия и числа Рейнольдса. Однако при больших числах Рейнольдса (Re 105) указанные коэффициенты от Re не зависят и для круглых и квадратных отверстий при совершенном сжатии струи равны: = 0,62…0,64, = 0,06, = 0,97…0,98, = 0,60…0,62.

Насадкой называют патрубок длиной 2,5d Lн 5d (рис. 2), присоединенный к малому отверстию в тонкой стенке с целью изменения гидравлических характеристик истечения (скорости, расхода жидкости, траектории струи).

Рис. 2. Истечение через расходящийся

и сходящийся насадки

Насадки бывают цилиндрические (внешние и внутренние), конические (сходящиеся и расходящиеся) и коноидальные, т. е. очерченные по форме струи, вытекающей из отверстия.

Использование насадки любого типа вызывает увеличение расхода жидкости Q благодаря вакууму, возникающему внутри насадка в области сжатого сечения с-с (см. рис.2) и обуславливающему повышение напора истечения.

Среднюю скорость истечения жидкости из насадки V и расход Q определяют по формулам, полученным из уравнения Д. Бернулли, записываемого для сечений 1-1 (в напорном баке) и в-в (на выходе из насадка, рис. 2).

Здесь  - коэффициент скорости насадки,

- коэффициент скорости насадки,

н - коэффициент сопротивления насадки.

Для выходного сечения в-в коэффициент сжатия струи = 1 (насадка в этой области работает полным сечением), поэтому коэффициент расхода насадки н = н.

Расход жидкости вытекающий из насадки, вычисляется по форму, аналогичной формуле (7),

2.Простой трубопровод постоянного сечения. Соединения простых трубопроводов.

Жидкость по трубопроводу движется благодаря тому, что ее энергия в начале трубопровода больше, чем в конце. Этот перепад уровней энергии может создаваться несколькими способами: работой насоса, разностью уровней жидкости, давлением газа.

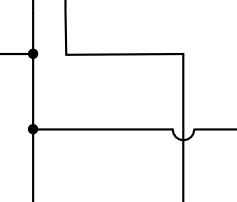

Рассмотрим простой трубопровод постоянного сечения, который расположен произвольно в пространстве (рис. 6.1), имеет общую длину l и диаметр d, а также содержит ряд местных сопротивлений (вентиль, фильтр и обратный клапан). В начальном сечении трубопровода 1-1 геометрическая высота равна z1 и избыточное давление Р1, а в конечном сечении 2-2 - соответственно z2 и Р2. Скорость потока в этих сечениях вследствие постоянства диаметра трубы одинакова и равна ν.

Рис. 6.1. Схема простого трубопровода

Запишем уравнение Бернулли для сечений 1-1 и 2-2. Поскольку скорость в обоих сечениях одинакова и α1 = α2, то скоростной напор можно не учитывать. При этом получим

или

Пьезометрическую высоту, стоящую в левой части уравнения, назовем потребным напором Нпотр. Если же эта пьезометрическая высота задана, то ее называют располагаемым напором Нрасп. Такой напор складывается из геометрической высоты Hпотр, на которую поднимается жидкость, пьезометрической высоты в конце трубопровода и суммы всех потерь напора в трубопроводе.

Назовем сумму первых двух слагаемых статическим напором, который представим как некоторую эквивалентную геометрическую высоту

а последнее слагаемое Σh - как степенную функцию расхода

Σh = KQm

тогда

Hпотр = Hст + KQm

где K - величина, называемая сопротивлением трубопровода;

Q - расход жидкости;

m - показатель степени, который имеет разные значения в зависимости от режима течения.

Для ламинарного течения при замене местных сопротивлений эквивалентными длинами сопротивление трубопровода равно

где lрасч = l + lэкв.

Численные значения эквивалентных длин lэкв для различных местных сопротивлений обычно находят опытным путем.

Для турбулентного течения, используя формулу Вейсбаха-Дарси, и выражая в ней скорость через расход, получаем

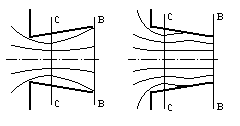

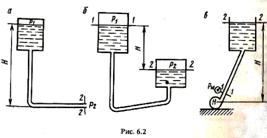

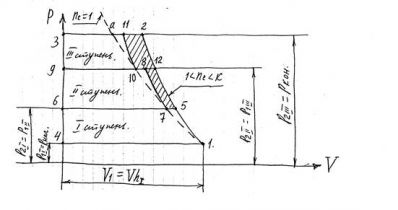

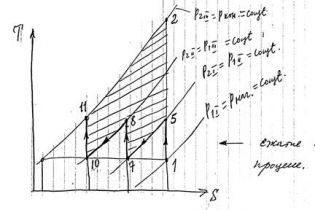

По этим формулам можно построить кривую потребного напора в зависимости от расхода. Чем больше расход Q, который необходимо обеспечить в трубопроводе, тем больше требуется потребный напор Нпотр. При ламинарном течении эта кривая изображается прямой линией (рис.6.2, а), при турбулентном - параболой с показателем степени равном двум (рис.6.2, б).

Рис.6.2. Зависимости потребных напоров от расхода жидкости в трубопроводе

Крутизна кривых потребного напора зависит от сопротивления трубопровода K и возрастает с увеличением длины трубопровода и уменьшением диаметра, а также с увеличением местных гидравлических сопротивлений.

Величина статического напора Нст положительна в том случае, когда жидкость движется вверх или в полость с повышенным давлением, и отрицательна при опускании жидкости или движении в полость с пониженным давлением. Точка пересечения кривой потребного напора с осью абсцисс (точка А) определяет расход при движении жидкости самотеком. Потребный напор в этом случае равен нулю.

Иногда вместо кривых потребного напора удобнее пользоваться характеристиками трубопровода.Характеристикой трубопровода называется зависимость суммарной потери напора (или давления) в трубопроводе от расхода:

Σh = f(q)

Простые трубопроводы могут соединяться между собой, при этом их соединение может бытьпоследовательным или параллельным.

Последовательное соединение. Возьмем несколько труб различной длины, разного диаметра и содержащих разные местные сопротивления, и соединим их последовательно (рис. 6.3, а).

Рис. 6.3. Последовательное соединение трубопроводов

При подаче жидкости по такому составному трубопроводу от точки М к точке N расход жидкости Q во всех последовательно соединенных трубах 1, 2 и 3 будет одинаков, а полная потеря напора между точками М и Nравна сумме потерь напора во всех последовательно соединенных трубах. Таким образом, для последовательного соединения имеем следующие основные уравнения:

Q1 = Q2 = Q3 = Q

ΣhM-N = Σh1 + Σh2 + Σh3

Эти уравнения определяют правила построения характеристик последовательного соединения труб (рис. 6.3, б). Если известны характеристики каждого трубопровода, то по ним можно построить характеристику всего последовательного соединения M-N. Для этого нужно сложить ординаты всех трех кривых.

Параллельное соединение. Такое соединение показано на рис. 6.4, а. Трубопроводы 1, 2 и 3 расположены горизонтально.

Рис. 6.4. Параллельное соединение трубопроводов

Обозначим полные напоры в точках М и N соответственно HM и HN , расход в основной магистрали (т.е. до разветвления и после слияния) - через Q, а в параллельных трубопроводах через Q1, Q2 и Q3; суммарные потери в этих трубопроводах через Σ1 , Σ2 и Σ3.

Очевидно, что расход жидкости в основной магистрали

Q = Q1 = Q2 = Q3

Выразим потери напора в каждом из трубопроводов через полные напоры в точках М и N :

Σh1 = HM - HN; Σh2 = HM - HN; Σh3 = HM - HN

Отсюда делаем вывод, что

Σh1 = Σh2 = Σh3

т.е. потери напора в параллельных трубопроводах равны между собой. Их можно выразить в общем виде через соответствующие расходы следующим образом

Σh1 = K1Q1m; Σh2 = K2Q2m; Σh3 = K3Q3m

где K и m - определяются в зависимости от режима течения.

Из двух последних уравнений вытекает следующее правило: для построения характеристики параллельного соединения нескольких трубопроводов следует сложить абсциссы (расходы) характеристик этих трубопроводов при одинаковых ординатах ( Σ h). Пример такого построения дан на рис. 6.3, б.

Разветвленное соединение. Разветвленным соединением называется совокупность нескольких простых трубопроводов, имеющих одно общее сечение - место разветвления (или смыкания) труб.

Рис. 6.5. Разветвленный трубопровод

Пусть основной трубопровод имеет разветвление в сечении М-М, от которого отходят, например, три трубы1, 2 и 3 разных диаметров, содержащие различные местные сопротивления (рис. 6.5, а). Геометрические высоты z1, z2 и z3 конечных сечений и давления P1, P2 и P3 в них будут также различны.

Так же как и для параллельных трубопроводов, общий расход в основном трубопроводе будет равен сумме расходов в каждом трубопроводе:

Q = Q1 = Q2 = Q3

Записав уравнение Бернулли для сечения М-М и конечного сечения, например первого трубопровода, получим (пренебрегая разностью скоростных высот)

Обозначив сумму первых двух членов через Hст и выражая третий член через расход (как это делалось в п.6.1), получаем

HM = Hст 1 + KQ1m

Аналогично для двух других трубопроводов можно записать

HM = Hст 2 + KQ2m

HM = Hст 3 + KQ3m

Таким образом, получаем систему четырех уравнений с четырьмя неизвестными: Q1, Q2 и Q3 и HM.

Построение кривой потребного напора для разветвленного трубопровода выполняется сложением кривых потребных напоров для ветвей по правилу сложения характеристик параллельных трубопроводов (рис. 6.5, б) - сложением абсцисс (Q) при одинаковых ординатах (HM). Кривые потребных напоров для ветвей отмечены цифрами 1, 2 и 3 , а суммарная кривая потребного напора для всего разветвления обозначена буквами ABCD. Из графика видно, что условием подачи жидкости во все ветви является неравенство HM > Hст1.

3.Сложные трубопроводы. Трубопроводы с насосной подачей жидкости.

Сложный трубопровод в общем случае составлен из простых трубопроводов с последовательным и параллельным их соединением (рис. 6.6, а) или с разветвлениями (рис. 6.6, б).

Рис. 6.6. Схемы сложных трубопроводов

Рассмотрим разомкнутый сложный трубопровод (рис. 6.6, б). магистральный трубопровод разветвляется в точках А и С. Жидкость подается к точкам (сечениям) B, D и E с расходами Q B и QD и QE .

Пусть известны размеры магистралей и всех ветвей (простых трубопроводов), заданы все местные сопротивления, а также геометрические высоты конечных точек, отсчитываемые от плоскости M - N и избыточные давления в конечных точках PB и PD и PE.

Для этого случая возможны два вида задач:

Задача 1. Дан расход Q в основной магистрали MA. Необходимо определить расходы QB и QD и QE, а также потребный напор в точке М.

Задача 2. Дан напор в точке М. Определить расход в магистрали Q и расходы в каждой ветви.

Обе задачи решают на основе одной и той же системы уравнений, число которых на единицу больше числа конечных ветвей, а именно:

уравнение расходов:

Q = QB = QD = QE

уравнение равенства потребных напоров для ветвей CD и CE

Hст D + KCDQDт = Hст E + KCEQEт

уравнение равенства потребных напоров для ветви АВ и сложного трубопровода АСЕD

Hст B + KABQBт = Hст D + KCDQDт + KAC(QD + QE)т

выражение для потребного напора в точке М

Расчет сложных трубопроводов часто выполняют графоаналитическим способом, т.е. с применением кривых потребного напора и характеристик трубопроводов. Кривую потребного напора для сложного трубопровода следует строить следующим образом:

1) сложный трубопровод разбивают на ряд простых;

2) строят кривые потребных напоров для каждого из простых трубопроводов;

3) складывают кривые потребных напоров для ветвей (и параллельных линий, если они имеются) по правилу сложения характеристик параллельных трубопроводов;

4) полученную кривую складывают с характеристикой последовательно присоединенного трубопровода по соответствующему правилу (см. п.6.2).

Таким образом, при расчете идут от конечных точек трубопровода к начальной точке, т.е. против течения жидкости.

Сложный кольцевой трубопровод. Представляет собой систему смежных замкнутых контуров, с отбором жидкости в узловых точках или с непрерывной раздачей жидкости на отдельных участках (рис. 6.7).

Рис. 6.7. Схема сложного кольцевого трубопровода

Задачи для таких трубопроводов решают аналогичным методом с применением электроаналогий (закон Кирхгофа). При этом основываются на двух обязательных условиях. Первое условие - баланс расходов, т.е. равенство притока и оттока жидкости для каждой узловой точки. Второе условие - баланс напоров, т.е. равенство нулю алгебраической суммы потерь напора для каждого кольца (контура) при подсчете по направлению движения часовой стрелки или против нее.

Для расчета таких трубопроводов типичной является следующая задача. Дан максимальный напор в начальной точке, т.е. в точке 0, минимальный напор в наиболее удаленной точке Е, расходы во всех шести узлах и длины семи участков. Требуется определить диаметры трубопроводов на всех участках.

Как уже отмечалось выше, перепад уровней энергии, за счет которого жидкость течет по трубопроводу, может создаваться работой насоса, что широко применяется в машиностроении. Рассмотрим совместную работу трубопровода с насосом и принцип расчета трубопровода с насосной подачей жидкости.

Трубопровод с насосной подачей жидкости может быть разомкнутым, т.е. по которому жидкость перекачивается из одной емкости в другую (рис. 6.8, а), или замкнутым (кольцевым), в котором циркулирует одно и то же количество жидкости (рис. 6.8, б).

Рис. 6.8. Трубопроводы с насосной подачей

Рассмотрим трубопровод, по которому перекачивают жидкость из нижнего резервуара с давлением P 0 в другой резервуар с давлением P3 (рис. 6.8, а). Высота расположения оси насоса H1 называетсягеометрической высотой всасывания, а трубопровод, по которому жидкость поступает к насосу,всасывающим трубопроводом или линией всасывания. Высота расположения конечного сечения трубопровода H2 называется геометрической высотой нагнетания, а трубопровод, по которому жидкость движется от насоса, напорным или линией нагнетания.

Составим уравнением Бернулли для потока рабочей жидкости во всасывающем трубопроводе, т.е. для сечений 0-0 и 1-1 (принимая α = 1):

Это уравнение является основным для расчета всасывающих трубопроводов.

Теперь рассмотрим напорный трубопровод, для которого запишем уравнение Бернулли, т.е. для сечений 2-2и 3-3:

Левая часть этого уравнения представляет собой энергию жидкости на выходе из насоса. А на входе насоса энергию жидкости можно будет аналогично выразить из уравнения:

Таким образом, можно подсчитать приращение энергии жидкости, проходящей через насос. Эта энергия сообщается жидкости насосом и поэтому обозначается обычно Hнас.

Для нахождения напора Hнас вычислим уравнение :

где Δz - полная геометрическая высота подъема жидкости, Δz = H 1 + H2;

КQm - сумма гидравлических потерь,

P3 и Р0 - давление в верхней и нижней емкости соответственно.

Если к действительной разности уровней Δz добавить разность пьезометрических высот ( P3 - Р0 ) ( ρg ), то можно рассматривать увеличенную разность уровней

и формулу можно переписать так:

Hнас = Hст + KQm

Из этой формулы делаем вывод, что

Hнас = Hпотр

Отсюда вытекает следующее правило устойчивой работы насоса: при установившемся течении жидкости в трубопроводе насос развивает напор, равный потребному.

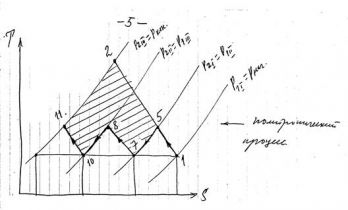

На этом равенстве основывается метод расчета трубопроводов с насосной подачей, который заключается в совместном построении в одном и том же масштабе и на одном графике двух кривых: напора Hпотр = f1(Q)и характеристики насоса Hнас = f2(Q) и в нахождении их точки пересечения (рис. 6.9).

Рис. 6.9. Графическое нахождение рабочей точки

Характеристикой насоса называется зависимость напора, создаваемого насосом, от его подачи (расхода жидкости) при постоянной частоте вращения вала насоса. На рис. 6.9 дано два варианта графика: а - для турбулентного режима; б - для ламинарного режима. Точка пересечения кривой потребного напора с характеристикой насоса называется рабочей точкой. Чтобы получить другую рабочую точку, необходимо изменить открытие регулировочного крана (изменить характеристику трубопровода) или изменить частоту вращения вала насоса.

4.Гидравлический удар.

Гидравлическим ударом называется резкое повышение давления, возникающее в напорном трубопроводе при внезапном торможении потока рабочей жидкости. Этот процесс является очень быстротечным и характеризуется чередованием резких повышений и понижений давления, которое связано с упругими деформациями жидкости и стенок трубопровода. Гидравлический удар чаще всего возникает при резком открытии или закрытии крана или другого устройства, управляемого потоком.

Пусть в конце трубы, по которой движется жидкость со скоростью υ0, произведено мгновенное закрытие крана (рис. 6.10, а).

Рис. 6.10. Стадии гидравлического удара

При этом скорость частиц, натолкнувшихся на кран, будет погашена, а их кинетическая энергия перейдет в работу деформации стенок трубы и жидкости. При этом стенки трубы растягиваются, а жидкость сжимается в соответствии с увеличением давления на величину ΔPуд, которое называется ударным. Область (сечение n - n), в которой происходит увеличение давления, называется ударной волной. Ударная волна распространяется вправо со скоростью c, называемой скоростью ударной волны.

Когда ударная волна переместится до резервуара, жидкость окажется остановленной и сжатой во всей трубе, а стенки трубы - растянутыми. Ударное повышение давления распространится на всю длину трубы (рис. 6.10, б).

Далее под действием перепада давления ΔPуд частицы жидкости устремятся из трубы в резервуар, причем это течение начнется с сечения, непосредственно прилегающего к резервуару. Теперь сечение n-nперемещается обратно к крану с той же скоростью c, оставляя за собой выровненное давление P0 (рис. 6.10, в).

Жидкость и стенки трубы предполагаются упругими, поэтому они возвращаются к прежнему состоянию, соответствующему давлению P0. Работа деформации полностью переходит в кинетическую энергию, и жидкость в трубе приобретает первоначальную скорость υ0, но направленную теперь в противоположную теперь сторону.

С этой скоростью весь объем жидкости стремится оторваться от крана, в результате возникает отрицательная ударная волна под давлением P0 - ΔPуд, которая направляется от крана к резервуару со скоростью c, оставляя за собой сжавшиеся стенки трубы и расширившуюся жидкость, что обусловлено снижением давления (рис. 6.10, д). Кинетическая энергия жидкости вновь переходит в работу деформаций, но противоположного знака.

Состояние трубы в момент прихода отрицательной ударной волны к резервуару показано на рис. 6.10, е. Так же как и для случая, изображенного на рис. 6.10, б, оно не является равновесным. На рис. 6.10, ж, показан процесс выравнивания давления в трубе и резервуаре, сопровождающийся возникновением движения жидкости со скоростью υ0.

Очевидно, что как только отраженная от резервуара ударная волна под давлением ΔP уд достигнет крана, возникнет ситуация, уже имевшая место в момент закрытия крана. Весь цикл гидравлического удара повторится.

5.Понятие простого и сложного трубопровода.

В гидравлике различают простые и сложные трубопроводы. Простым называется такой трубопровод, который служит для подачи жидкости из одного резервуара в другой без ответвлений. Простой трубопровод может иметь по всей длине одинаковое сечение, а может состоять из ряда последовательно соединенных труб различного сечения.

Сложными называются трубопроводы, имеющие ответвления или состоящие из нескольких линий. Их расчет значительно сложнее, чем простых. Однако, некоторые задачи, относящиеся к сложным трубопроводам, можно решать, рассматривая отдельные их элементы, как простые.

Расход жидкости может производиться в какой-либо определенной точке трубопровода, например, на его конце. Такой расход называется транзитным. В некоторых трубопроводах, например, в водопроводах, расход жидкости производится во многих точках по длине. В этих случаях расход называется путевым.

В зависимости от характера сопротивлений трубопроводы подразделяют на длинные и короткие. В длинных трубопроводах потери напора по длине во много раз больше потерь от местных сопротивлений, которые составляют 2-5% от общих потерь энергии в трубопроводе.

В так называемых коротких трубопроводах потери напора от местных сопротивлений велики по сравнению с потерями по длине трубопровода. Принятая классификация позволяет в значительной степени упростить гидравлический расчет трубопроводов.

С учетом указанных условий приведены методики расчета напорных, т. е. заполненных по всему сечению трубопроводов, при установившемся равномерном движении жидкости.

6. Гидравлический расчет простого трубопровода.

Гидравлический расчет простого трубопровода производится с помощью уравнения Бернулли:

Здесь h1-2 - потери напора (энергии) на преодоление всех видов гидравлического сопротивления, приходящиеся на единицу веса движущейся жидкости.

ht - потери напора на трение по длине потока,

Σhм - суммарные потери напора на местном сопротивлении Потери напора на трение по длине потока определяются по формуле Дарси-Вейсбаха

где L -длина трубопровода,

d -диаметр участка трубопровода,

v - средняя скорость течения жидкости,

λ -коэффициент гидравлического сопротивления, в общем случае зависящий от числа Рейнольдса (Re=v*d/ν), и относительной эквивалентной шероховатости труб (Δ/d).

Значения эквивалентной шероховатости Δ внутренней поверхности различных труб представлены в таблице 2. А зависимости коэффициента гидравлического сопротивления λ от числа Re и относительной шероховатости Δ/d приведены в таблице 3.

Если режим движения ламинарный, то для труб некруглого сечения коэффициент гидравлического сопротивления λ определяется по частным для каждого случая формулам (табл. 4).

При развитом турбулентном течении с достаточной степенью точности при определении λ можно пользоваться формулами для круглой трубы с заменой диаметра d на 4 гидравлических радиуса потока Rг (d=4Rг)

Rг =w/c,

где w- площадь «живого» сечения потока,

c- «смоченный» его периметр (периметр «живого» сечения по контакту жидкость - твердое тело)

Потери напора в местных сопротивлениях определяются по формуле Вейсбаха

Где ς- коэффициент местного сопротивления, зависящий от конфигурации местного сопротивления и числа Рейнольдса.

При развитом турбулентном режиме ς= const, что позволяет ввести в расчеты понятие эквивалентной длины местного сопротивления Lэкв, т.е. такой длины прямого трубопровода, для которого ht = hм. В этом случае потери напора в местных сопротивлениях учитываются тем, что к реальной длине трубопровода прибавляется сумма их эквивалентных длин

Lпр =L + Lэкв,

где Lпр - приведенная длина трубопровода.

Зависимость потерь напора h1-2 от расхода называется характеристикой трубопровода.

Если движение жидкости в трубопроводе обеспечивается центробежным насосом, то для определения расхода в системе насос - трубопровод строится характеристика трубопровода h=h(Q) с учетом разности отметок ∆z (h1-2 + ∆z при z1< z2 и h1-2 - ∆z при z1>z2) накладывается на напорную характеристику насоса H=H(Q), которая приводится в паспортных данных насоса (см. рис.). Точка пересечения этих кривых указывает на максимально возможный расход в системе.

7. Три основные задачи при расчете простого трубопровода, определение напора, расхода и диаметра.

Задача первая.

Требуется определить напор в начале трубопровода, чтобы обеспечить заданный расход жидкости Q по трубопроводу с известными параметрами. Уравнение Бернулли, записанное для сечений на поверхности жидкости в резервуаре 1-1 и на выходе из трубы 2-2 (рис. 6.2, а) имеет вид:

Пренебрегая величиной  в виду ее малости по сравнению с другими членами уравнения и обозначая разность высот

в виду ее малости по сравнению с другими членами уравнения и обозначая разность высот  , получим уравнение Бернулли в виде:

, получим уравнение Бернулли в виде:

где

где  - скорость движения жидкости в трубопроводе;

- скорость движения жидкости в трубопроводе;  - абсолютные значения

- абсолютные значения

Начальный искомый напор равен сумме

По заданному расходу, характеристикам жидкости (р, η) и трубопровода (I, d, ∆) находят значения v и числа Re, а также значение относительной шероховатости ∆/d , определяют режим течения, область течения и выбирают соответствующую формулу для вычисления коэффициента гидравлического сопротивления.

Аналогично решается задача, когда происходит перетекание жидкости из одного резервуара в другой (рис. 6.2, б). Для определения необходимого напора составляется уравнение Бернулли для сечений 1-1 и 2-2 на поверхностях жидкости в резервуарах. Получаем

Необходимый напор в начале трубопровода равен

Необходимый напор в начале трубопровода равен

Во многих случаях источником энергии для перекачки жидкости является насос. Для определения необходимого напора, создаваемого насосом в начале нагнетательной линии (рис. 6.2, в), составляется уравнение Бернулли для сечений 1-1 в начале этой линии и для сечения 2-2 на свободной поверхности жидкости в резервуаре. Принимая плоскость сравнения, проходящую через центр первого сечения, получаем

Из этого выражения может быть найдено давление  , которое должен создавать насос. По найденному давлению и требуемому расходу можно выбрать соответствующий насос для перекачки жидкости. Следует отметить, что в большинстве случаев скоростным напором можно пренебречь ввиду его малости по сравнению с другими членами уравнения Бернулли.

, которое должен создавать насос. По найденному давлению и требуемому расходу можно выбрать соответствующий насос для перекачки жидкости. Следует отметить, что в большинстве случаев скоростным напором можно пренебречь ввиду его малости по сравнению с другими членами уравнения Бернулли.

Задача вторая.

Определение расхода жидкости заданных при остальных параметрах перекачки жидкости по трубопроводу. Рассмотрим схему подачи жидкости (см. рис. 6.2, а) в трубопровод из напорной емкости. Необходимо определить расход жидкости, что равносильно нахождению скорости движения жидкости в трубопроводе, которая входит в уравнение Бернулли.

Составим уравнение Бернулли для сечений 1 - 1 и 2-2, пренебрегая скоростными напорами:

В этой формуле левая часть может быть определена по известным данным задачи. Значение скорости, а значит и расход можно было бы найти, если есть возможность найти члены, входящие в скобки выражения (6.3). В общем случае при режимах течения, отличающихся от квадратичного, коэффициенты гидравлического сопротивления λ и местного сопротивления ζ зависят от числа Re, а значит и от ν, а вид этой зависимости заранее неизвестен. Возможны два способа решения такого типа задач: аналитический и графоаналитический.

Аналитически задача может быть решена в тех случаях, когда до начала расчета можно предсказать режим течения, а значит и вид зависимости λ от Re. Так, если предположить, что режим течения будет ламинарным, то коэффициент гидравлического сопротивления определится по формуле λ = 64/Re, а значения ζ находят по справочнику. После подготовки значений этих коэффициентов в уравнение (6.3) находят скорость v, а затем расход. Аналогично решается задача, если предполагаемый режим является квадратичным. В каждом из этих случаев требуется проверка предполагаемого режима течения, т.е. необходимо, чтобы при ламинарном течении Re < 2300, а в квадратичной зоне - Re > 500 d/∆

Если предположение не подтвердилось, то задачу решают методом последовательных приближений, задавая в первом приближении значение расхода  , находят величину потерь

, находят величину потерь ![]() и сравнивают с потерями напора для заданного трубопровода, равными

и сравнивают с потерями напора для заданного трубопровода, равными

Если полученное значение  оказалось больше чем

оказалось больше чем  , то расход уменьшают, а если меньше то следующее значение

, то расход уменьшают, а если меньше то следующее значение  , увеличивают, последовательно приближая получаемое значение

, увеличивают, последовательно приближая получаемое значение  к вычисленному

к вычисленному  .

.

Графоаналитический метод требует построения характеристики трубопровода Q-h (зависимости потерь напора от расхода) с помощью, которой определяют расход

Для построения характеристики трубопровода сдаются рядом произвольных значений расхода жидкости  и по ним определяются потери напора

и по ним определяются потери напора  в трубопроводе, как было изложено в первой задаче. Затем по выбранным расходам и соответствующим им потерям напора строим график зависимости Q-

в трубопроводе, как было изложено в первой задаче. Затем по выбранным расходам и соответствующим им потерям напора строим график зависимости Q- для данного трубопровода (рис. 6.3). Для найденных потерь

для данного трубопровода (рис. 6.3). Для найденных потерь  по графику определяем соответствующий им расход жидкости

по графику определяем соответствующий им расход жидкости  . При решении задачи методом последовательных приближений или графоаналитическим требуется большое число вычислений, что наиболее рационально проводить с использованием ЭВМ.

. При решении задачи методом последовательных приближений или графоаналитическим требуется большое число вычислений, что наиболее рационально проводить с использованием ЭВМ.

Задача третья.

Определение минимально необходимого диаметра трубопровода для обеспечения заданного расхода Q при известном напоре в трубопроводе  . Эта задача может быть решена, как и в предыдущем случае аналитически, методом последовательных приближений или графоаналитически.

. Эта задача может быть решена, как и в предыдущем случае аналитически, методом последовательных приближений или графоаналитически.

В последних двух случаях задаются рядом значений диаметров  и, зная Q, вычисляют потери напора

и, зная Q, вычисляют потери напора  . В методе последовательных приближений сравнивают получаемые значения потерь напора с заданными по условию задачи,

. В методе последовательных приближений сравнивают получаемые значения потерь напора с заданными по условию задачи,

добиваясь их близкого совпадения.

В графоаналитическом методе строится зависимость потерь напора от диаметра (рис. 6.4), а затем отложив по оси ординат предварительно вычисленные потери напора  на оси абсцисс находят минимально необходимый диаметр

на оси абсцисс находят минимально необходимый диаметр  . Если диаметр, определенный с этого графика, отсутствует в сортаменте, то берется ближайший большой диаметр.

. Если диаметр, определенный с этого графика, отсутствует в сортаменте, то берется ближайший большой диаметр.

Рассмотрим случай последовательного соединения труб. Если трубопровод состоит из нескольких последовательно соединенных участков труб различного диаметра и различной длины (рис. 6.5), то задачи решаются изложенными способами. При этом полные потери напора на всем протяжении трубопровода определяются как сумма потерь на трение на отдельных участках и местных сопротивлений:

, а расход жидкости на каждом из участков одинаков

, а расход жидкости на каждом из участков одинаков

Равенство (6.4) выражает собой принцип наложения потерь (принцип суперпозиции).

Принцип наложения может быть использован лишь в том случае, если расстояние между имеющимися местными сопротивлениями достаточно больше. Как показали опыты, если  , где L - расстояние между местными сопротивлениями, d - диаметр трубопровода, то взаимное влияние местных сопротивлений мало и в этом случае можно воспользоваться соотношением:

, где L - расстояние между местными сопротивлениями, d - диаметр трубопровода, то взаимное влияние местных сопротивлений мало и в этом случае можно воспользоваться соотношением:

Если требуется найти расход в последовательно соединенном трубопроводе при задаваемых значениях напора, то в качестве расчетного служит по-прежнему соотношение:  .

.

Если при этом заранее не известны коэффициенты λ и ζ, зависящие от расхода, то - так же как в случае простого трубопровода - эту задачу надо решать методом последовательных приближений или графоаналитическим способом. С этой целью при нескольких значениях расхода, задаваемых произвольно, строим гидравлическую характеристику для каждого участка, и совмещаем графики на одном чертеже (строим совместную характеристику), как это показано на схеме (рис. 6.6) для трубопровода, состоящего из двух участков I и II; при этом для получения точек совместной характеристики для каждого значения расхода Qсуммируются соответствующие ему значения потерь напора h на каждом из участков. Таким образом, расстояние от оси абсцисс до самой верхней кривой равняется сумме потерь на всей длине трубопровода и поскольку располагаемая величина напора  известна - из графика можно определить соответствующий этому напору расход

известна - из графика можно определить соответствующий этому напору расход  .

.

Тема 1.4: «Гидравлические машины»

1.Общие сведения о гидросистемах.

Многие современные сложны машины общего и специального назначения буквально насыщены различными гидравлическими системами и агрегатами, которые по их назначению и выполняемым функциям принято подразделять на две основные группы:

-

Системы и агрегаты, предназначенные для передачи механической энергии от какого-либо источника к рабочим органам машины и управления движением этих органов;

-

Системы и агрегаты, предназначенные для перемещения различных жидкостей из мест хранения к местам ее потребления.

Системы и агрегаты первой группы получили общее название "гидропередачи", а системы и агрегаты второй группы, в общем случае, можно называть "насосными станциями".

В задачу настоящего курса входит изучение только тех устройств и агрегатов, которые относятся к первой группе, т.е. к гидропередачам. Дело в том, что гидропередачи в общем случае сложнее систем и устройств, относящихся к группе насосных станций.

В общем случае гидропередачей следует называть механизм, который позволяет передавать механическую энергию от какого-либо источника к рабочему органу той или иной машины посредством жидкости.

Таким образом, основная функция гидропередач аналогична функциям других широко известных и исторически ранее появившихся механических передач: ременной, шестеренной, цепной, червячной, кривошипно-шатунной и т. п.

Учитывая, что в любой гидропередаче происходит двукратное преобразование энергии (вначале механическая энергия преобразуется в энергию потока жидкости, а затем на выходе энергия потока преобразуется обратно, в механическую), закономерно, по аналогии, например, с электрическими системами, называть ее гидроприводом.

Таким образом, под термином "гидропривод" мы будем понимать достаточно сложную гидропередачу, позволяющую не только передавать механическую энергию от какого-либо источника к рабочему органу машины, но и управлять движением этого органа.

То есть любой гидропривод можно назвать гидропередачей, но не всякая гидропередача может быть названа гидроприводом.

По принципу действия гидропередачи вообще, и гидроприводы в частности, подразделяются на:

а) статические или объемные;

б) динамические;

в) импульсные или волновые.

Статическими называются гидропередачи, у которых напорная линия всегда геометрически отделена от всасывающей, а усилия на рабочих органах определяются главным образом статическим давлением жидкости в магистралях. Все узлы таких гидропередач находятся, примерно, на одном уровне, а скорость течения жидкости в рабочих каналах относительно мала (от 1 до 10 м/с).

Динамическими называются такие гидропередачи, которые передают энергию посредством гидродинамического эффекта потока жидкости. То есть величина усилий на рабочих органах этих гидропередач определяется главным образом скоростным напором. В рабочей части этих машин скорость потока жидкости достигает десятков метров в секунду. При этом герметичность (геометрическое разделение) между всасывающей и нагнетающей полостями отсутствует.

Импульсными или волновыми называются передачи, передающие энергию импульсами. Величина усилий на рабочих органах этих агрегатов в одинаковой степени зависит как от скорости движения потока жидкости, так и от статического давления в магистралях.

2.Гидромашины, их общая классификация и основные параметры.

Основными элементами гидросистем являются гидромашины.

Гидромашина - это устройство, создающее или использующее поток жидкой среды.

К гидромашинам относятся насосы и гидродвигатели.

Насосом называется гидромашина, преобразующая механическую энергию привода в энергию потока рабочей жидкости.

Необходимо отметить, что для характеристики работы гидромашин, кроме полного КПД, используют также частные КПД, которые учитывают различные виды потерь энергии.

Гидравлические потери - это потери напора на движение жидкости в каналах внутри гидромашины.

Механические потери - это потери на механическое трение в подшипниках и уплотнениях гидромашины, оцениваемые механическим КПДт[ы.

Гидродвигатель - это гидромашина, преобразующая энергию потока жидкости в механическую работу.

Кроме перечисленных выше, одним из основных параметров, позволяющих судить о возможностях гидромашины, является ее внешняя характеристика.

Все гидромашины по принципу действия делятся на два основных типа: динамические и объемные.

Динамическая гидромашина - это гидромашина, в которой взаимодействие ее рабочего органа с жидкостью происходит в проточной полости, постоянно сообщенной с входом и выходом гидромашины.

Объемная гидромашина - это гидромашина, в которой взаимодействие ее рабочего органа с жидкостью происходит в герметичной рабочей камере, попеременно сообщающейся с входом и выходом гидромашины.

Динамическую гидромашину можно также назвать «проточной», так как у нее внутренняя проточная полость всегда соединена с входом и выходом, а объемную - «герметичной», потому что у нее имеется герметичная рабочая камера, которая может быть соединена в данный момент времени только или с входом, или с выходом гидромашины.

Это значит, что в объемной гидромашине входная область всегда отсоединена от выходной.

Для рабочего процесса динамической гидромашины характерны большие скорости движения ее рабочих органов и рабочей жидкости, а рабочий процесс объемной гидромашины заключается в силовом взаимодействии рабочей жидкости и вытеснителя гидромашины.

Большие скорости движения жидкости и рабочих органов объемной гидромашины при этом в принципе не обязательны, так как основную роль в рабочем процессе играет давление.

Гидроприводы в зависимости от типа используемых в них гидромашин делятся на объемные гидроприводы и гидродинамические передачи.

Объемный гидропривод - это гидропривод, в котором используются объемные гидромашины.

3.Объемный гидропривод, принцип действия и основные понятия.

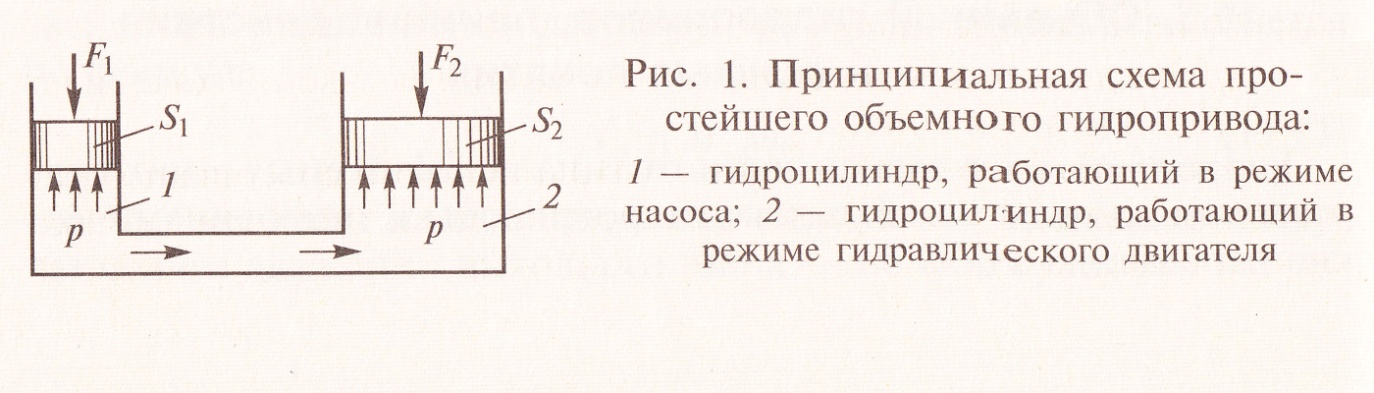

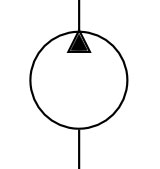

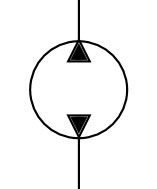

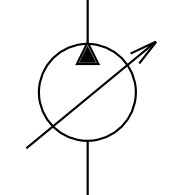

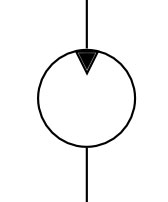

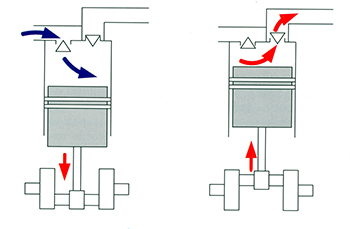

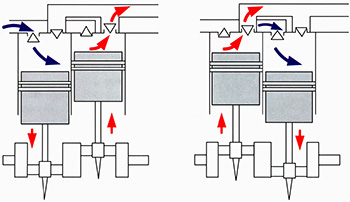

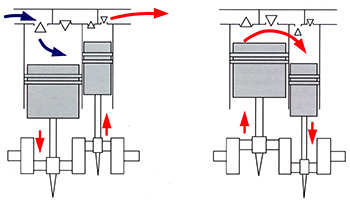

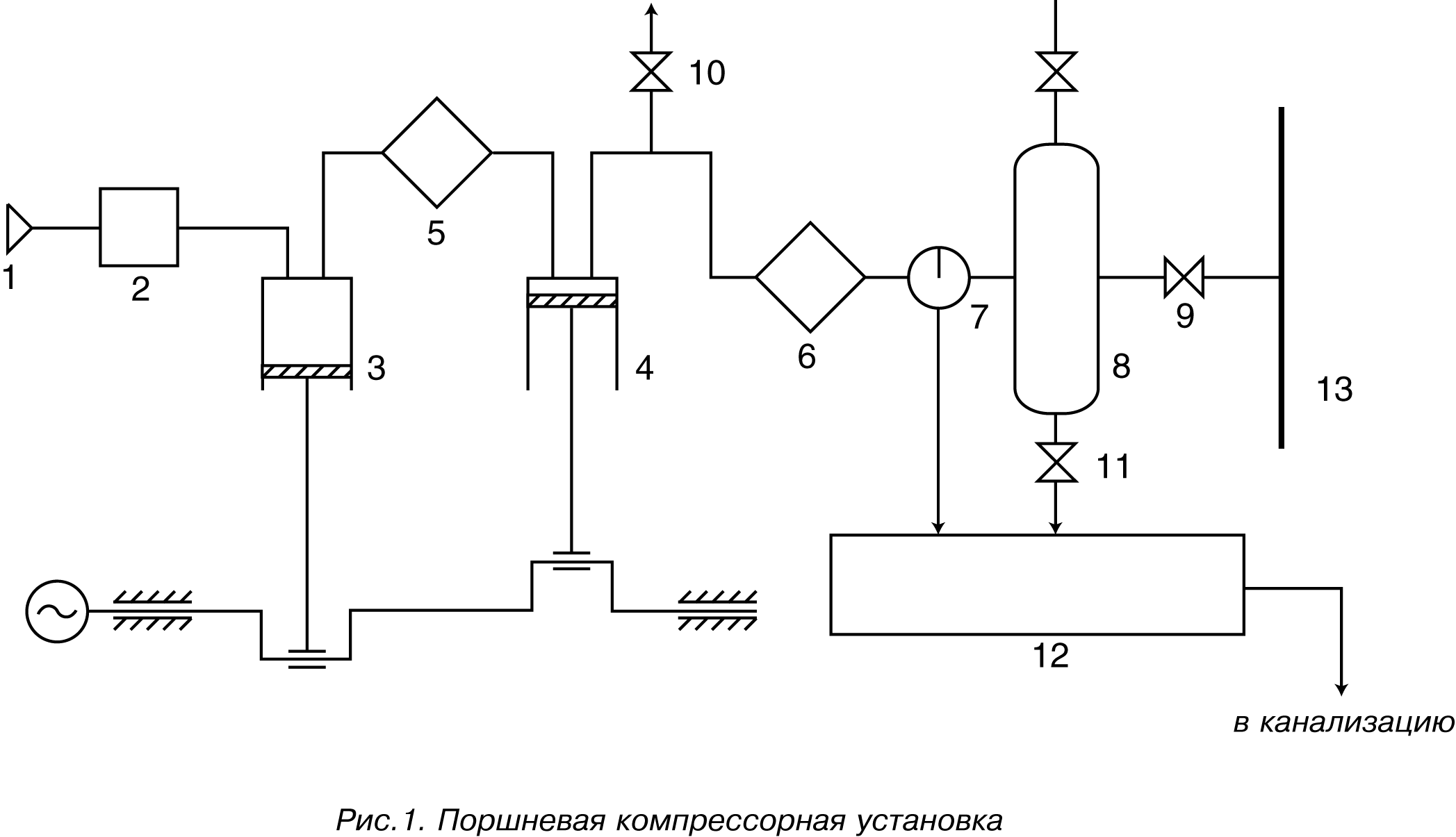

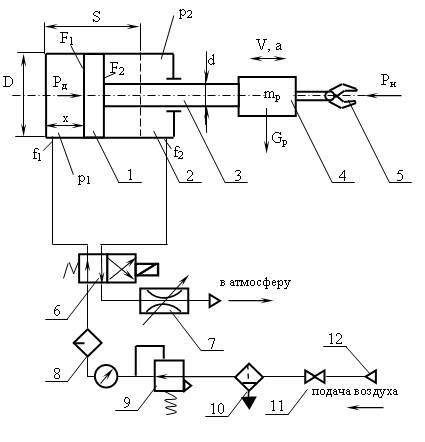

Гидроприводы в зависимости от типа используемых в них гидромашин делятся на объёмные гидроприводы и гидродинамические передачи. Объемный гидропривод - это гидропривод, в котором используются объемные гидромашины. Принцип действия объемного гидропривода основан на практической несжимаемости рабочей жидкости и на ее свойстве передавать давление по всем направлениям в соответствии с законом Паскаля. Рассмотрим работу простейшего объемного гидропривода, принципиальная схема которого приведена на рис. 1.

Он состоит из двух гидроцилиндров 1 и 2, расположенных вертикально. Нижние полости в них заполнены жидкостью и соединены трубопроводом.

Пусть поршень гидроцилиндра 1, имеющий площадь S1, под действием внешней силы F1 перемещается вниз с некоторой скоростью V1 При этом в жидкости создается давление P = F1/S1. Если пренебречь потерями давления на движение жидкости в трубопроводе, то это давление передается жидкостью по закону Паскаля в гидроцилиндр 2 и на его поршне, имеющем площадь S2, создает силу, преодолевающую внешнюю нагрузку F2 = P*S2.

Считая жидкость несжимаемой, можно утверждать, что количество жидкости, вытесняемое поршнем гидроцилиндра 1 (расход Q =V1*S1), поступает по трубопроводу в гидроцилиндр 2, поршень которого перемещается со скоростью V2=Q/S2, направленной вверх (против внешней нагрузки F2). Если пренебречь потерями энергии в элементах гидропривода, то можно утверждать следующее. Механическая мощность N1 = F1*V1, затрачиваемая внешним источником на перемещение поршня гидроцилиндра 1, воспринимается жидкостью, передается ею по трубопроводу и в гидроцилиндре 2 совершает полезную работу в единицу времени против внешней силы F2 со скоростью V2 (реализуется мощность N2 = F2*V2). Этот процесс можно представить в виде следующего уравнения мощностей:

N1=F1*V1=P*S1*V1=P*Q=P*S2*V2=F2*V2=N2

Таким образом, гидроцилиндр 1 в рассмотренном случае работает в режиме насоса, т. е. преобразует механическую энергию привода в энергию потока рабочей жидкости, а гидроцилиндр 2 совершает обратное действие - преобразует энергию потока жидкости в механическую работу, т.е. выполняет функцию гидродвигателя. На основании анализа работы этого простейшего объемного гидропривода, а также принимая во внимание задачи, которые необходимо решать по управлению гидроприводом и обеспечению его работоспособности, можно заключить, что реальный объемный гидропривод обязательно должен включать в себя следующие элементы или группы элементов (число перечисленных ниже элементов в составе гидропривода не ограничивается):

энергопреобразователи - устройства, обеспечивающие преобразование механической энергии в гидроприводе: гидромашины, гидроаккумуляторы и гидропреобразователи;

гидросеть - совокупность устройств, обеспечивающих гидравлическую связь элементов гидропривода: рабочая жидкость, гидролинии, соединительная арматура и т.п.;

кондиционеры рабочей среды - устройства для поддержания заданных качественных показателей состояния рабочей жидкости (чистота, температура и т.п.): фильтры, теплообменники и т.д.;

гидроаппараты - устройства для изменения или поддержания заданных значений параметров потоков (давления, расхода и др.): гидродроссели, гидроклапаны и гидрораспределители.

По виду источника энергии жидкости объемные гидроприводы делятся на три типа:

1. Насосный гидропривод - в нем источником энергии жидкости является объемный насос, входящий в состав гидропривода. По характеру циркуляции рабочей жидкости насосные гидроприводы разделяют на гидроприводы с разомкнутой циркуляцией жидкости (жидкость от гидродвигателя поступает в гидробак, из которого всасывается насосом) и с замкнутой циркуляцией жидкости (жидкость от гидродвигателя поступает сразу во всасывающую гидролинию насоса).

2. Аккумуляторный гидропривод - в нем источником энергии жидкости является предварительно заряженныйгидроаккумулятор. Такие гидроприводы используются в гидросистемах с кратковременным рабочим циклом или с ограниченным числом циклов (например гидропривод рулей ракеты).

3. Магистральный гидропривод - в этом гидроприводе рабочая жидкость поступает в гидросистему из централизованной гидравлической магистрали с заданным располагаемым напором (энергией).

Гидроприводы подразделяются также по виду движения выходного звена.

Выходным звеном гидропривода считается выходное звено гидродвигателя, совершающее полезную работу. По этому признаку выделяют следующие объемные гидроприводы:

поступательного движения - в них выходное звено совершает возвратно-поступательное движение;

вращательного движения - в них выходное звено совершает вращательное движение;

поворотного движения - в них выходное звено совершает ограниченное (до 360°) возвратно-поворотное движение (применяются крайне редко).

Если в гидроприводе имеется возможность изменять только направление движения выходного звена, то такой гидропривод называется нерегулируемым. Если в гидроприводе имеется возможность изменять скорость выходного звена как по направлению, так и по величине, то такой гидропривод называется регулируемым.

4.Основные преимущества и недостатки объемных гидроприводов.

Основные преимущества гидроприводов

-

Высокая удельная мощность гидропривода, т. е. передаваемая мощность, приходящаяся на единицу суммарного веса элементов. Этот параметр у гидравлических приводов в 3...5 раз выше, чем у электрических, причем данное преимущество возрастает с ростом передаваемой мощности.

-