- Преподавателю

- Другое

- Методические рекомендации по дипломному проектированию

Методические рекомендации по дипломному проектированию

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Быченкова Т.П. |

| Дата | 19.08.2015 |

| Формат | doc |

| Изображения | Есть |

Комитет образования и науки курской области

Областное бюджетное профессиональное образовательное учреждение «Железногорский политехнический колледж»

Методические рекомендации

по дипломному проектированию

для студентов среднего профессионального образования

по специальности: код 190623 «Техническая эксплуатация подвижного состава железных дорог»

г. Железногорск

2015

АННОТАЦИЯ

Дипломное проектирование является завершающим этапом обучения, комплексной проверкой знаний, полученных студентами в колледже.

Результатом выполнения дипломного проекта является освоение и закрепление основного вида профессиональной деятельности (ВДП): Эксплуатация и техническое обслуживание подвижного состава и соответствующих профессиональных компетенций (ПК):

ПК1. Эксплуатировать подвижной состав железных дорог;

ПК2. Производить техническое обслуживание и ремонт подвижного состава железных дорог;

ПК3. Обеспечивать безопасность движения.

Общих компетенций (ОК):

ОК1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес;

ОК2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество;

ОК3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность;

ОК4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития;

ОК5. Использовать информационно- коммуникативные технологии в профессиональной деятельности;

ОК8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации;

ОК9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

При выполнении проекта необходимо руководствоваться решениями правительства по вопросам развития железнодорожного транспорта, комплексной механизации и автоматизации производственных процессов, широкого внедрения научной организации труда, а также знать и учитывать требования действующих приказов, инструкций и указаний ООО РЖД, местных инструкций, направленных на совершенствование перевозочного процесса, организацию ремонта и его технологию, повышение производительности локомотивных и ремонтных бригад.

Настоящее пособие разработано в соответствии с ФГОС СПО к уровню подготовки выпускника по специальности 190623 «Техническая эксплуатация подвижного состава железных дорог» призвано помочь студентам при работе над дипломным проектом, выбрать наиболее рациональный вариант технического решения, применить технологию ремонтных работ на основе научной организации труда. В пособии изложены цель и состав дипломного проекта, рассмотрены основные вопросы при разработке общетехнической, специальной частей проекта, вопросы охраны труда и экологической безопасности.

Печатается по решению научно - методического совета колледжа

Составитель: Быченкова Т.П., преподаватель специальных дисциплин ОБОУ СПО «Железногорский политехнический колледж»

СОДЕРЖАНИЕ стр.

Введение 5

-

Общие указания по проектированию 7

-

Выполнение пояснительной записки 10

Приложение 14

Приложение А 15

Приложение Б 16

Приложение В 17

Приложение Г 18

Приложение Д 23

Приложение Ж 27

Приложение З 32

Приложение К 34

Приложение Л 41

Приложение М 49

Приложение Н 50

Приложение П 52

Приложение Р 55

Приложение С 57

Приложение Т 58

Приложение Ф 60

ВВЕДЕНИЕ

Железные дороги являются системообразующим элементом транспортного комплекса страны, обеспечивая порядка 80% грузооборота, обслуживая 77 регионов России, более 70 тысяч предприятий различных отраслей промышленности и обеспечивая более 50% экспортно-импортных грузоперевозок. Помимо роли национального транспортного интегратора, железнодорожный транспорт обеспечивает занятость более чем 1,5 млн. человек и играет огромную социальную роль, а также традиционно является важным элементом обеспечения обороноспособности и мобилизационной готовности России.

На данный момент отечественное транспортное машиностроение не всегда способно в полном объёме удовлетворять потребностям своих заказчиков. Причина такого положения - технологическое отставание. - Поэтому важнейшей задачей сейчас является создание отраслевых «точек роста», обеспечение технического перевооружения предприятий на основе инновационного развития железнодорожного транспорта и реализация прорывных научно- технических решений, обеспечение производительности и надёжности выпускаемой техники.

В нынешней непростой экономической обстановке инновации становятся признанным в мировой практике инструментом преодоления кризисных явлений и подготовки к работе в условиях восстановления экономического роста. Именно на такой период ориентируются сегодня и российские железные дороги в рамках практической реализации «Стратегии развития железнодорожного транспорта в Российской Федерации на период до 2030г.» и взятого курса на переход к идеологии инновационного менеджмента. Для успешного выполнения этой задачи были установлены основные приоритеты:

-

Формирование инвестиционной программы ОАО «РЖД», направленной на оздоровление подвижного состава;

-

Заключение долгосрочных партнерских соглашений между российскими железными дорогами и машиностроителями.

Поэтапное выполнение этой программы стало возможным благодаря совместной целенаправленной работе ОАО «РЖД» и предприятий железнодорожного машиностроения. Только за последние пять лет в локомотивное хозяйство ОАО «РЖД» поступило свыше 1,2 тыс. единиц новых локомотивов.

Сегодня сформулированы следующие технические требования к подвижному составу нового поколения:

-

увеличение срока службы;

-

снижение затрат на электроэнергию и дизельное топливо;

-

повышение тяговых свойств локомотивов;

-

существенное снижение затрат на техническое обслуживание и ремонт;

-

повышение коэффициента готовности;

-

увеличение межремонтных периодов;

-

значительное сокращение стоимости жизненного цикла.

Что же происходит на промышленном железнодорожном транспорте? На основе проведенных исследований на примере Михайловского горно-обогатительного комбината можно сделать следующий вывод. В настоящее время идёт замена изношенного парка тяговых агрегатов ОПЭ, которые выпускались в Днепропетровске на тяговые агрегаты НП1, имеющие улучшенные характеристики.

1.ОБЩИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ

Цель дипломного проектирования. Дипломное проектирование является завершающим этапом обучения, комплексной проверкой знаний, полученных студентами в колледже.

При выполнении проекта необходимо руководствоваться решениями правительства по вопросам развития железнодорожного транспорта, комплексной механизации и автоматизации производственных процессов, широкого внедрения научной организации труда, а также знать и учитывать требования действующих приказов, инструкций, правил и указаний РЖД, направленных на совершенствование перевозочного процесса, организацию ремонта и его технологию, повышение производительности труда локомотивных бригад.

Оформляя пояснительную записку и чертежи, студент показывает освоенные профессиональные (ПК1., ПК2., ПК3.) и общие компетенции (ОК1, ОК2., ОК3., ОК4., ОК5., ОК8., ОК9.), а также необходимые навыки технически грамотного оформления текстовой и графической документации в соответствии с ЕСКД и ЕСТД.

Оформление проекта. Дипломный проект состоит из пояснительной записки и графической части. Пояснительная записка к дипломной работе оформляется в соответствии с ГОСТ 2.105-95. Пояснительную записку выполняют общим объёмом 60-80 страниц на одной стороне листа писчей бумаги формата А4 (210х297) печатают на компьютере через полтора интервала, кегль 14, абзац-1.27, выравнивание по ширине. Слева от текста оставляются поля в 30мм, справа-10мм, сверху-20мм, снизу-25мм. (см. Приложение В стр. 17)

Разделы пояснительной записки к дипломной работе должны быть расположены в следующем порядке:

-

Титульный лист

-

Лист задания

-

Состав проекта

-

Содержание

-

Введение

-

Общетехническая часть

-

Специальная часть

-

Организация производства

-

Экономическая часть

-

Охрана труда

-

Требования экологической безопасности

-

Заключение

-

Список литературы

-

Приложения

-

Спецификации к чертежам

Формат титульного листа должен соответствовать формату текстовой части записки; образец титульного листа (см. Приложение А стр. 14).

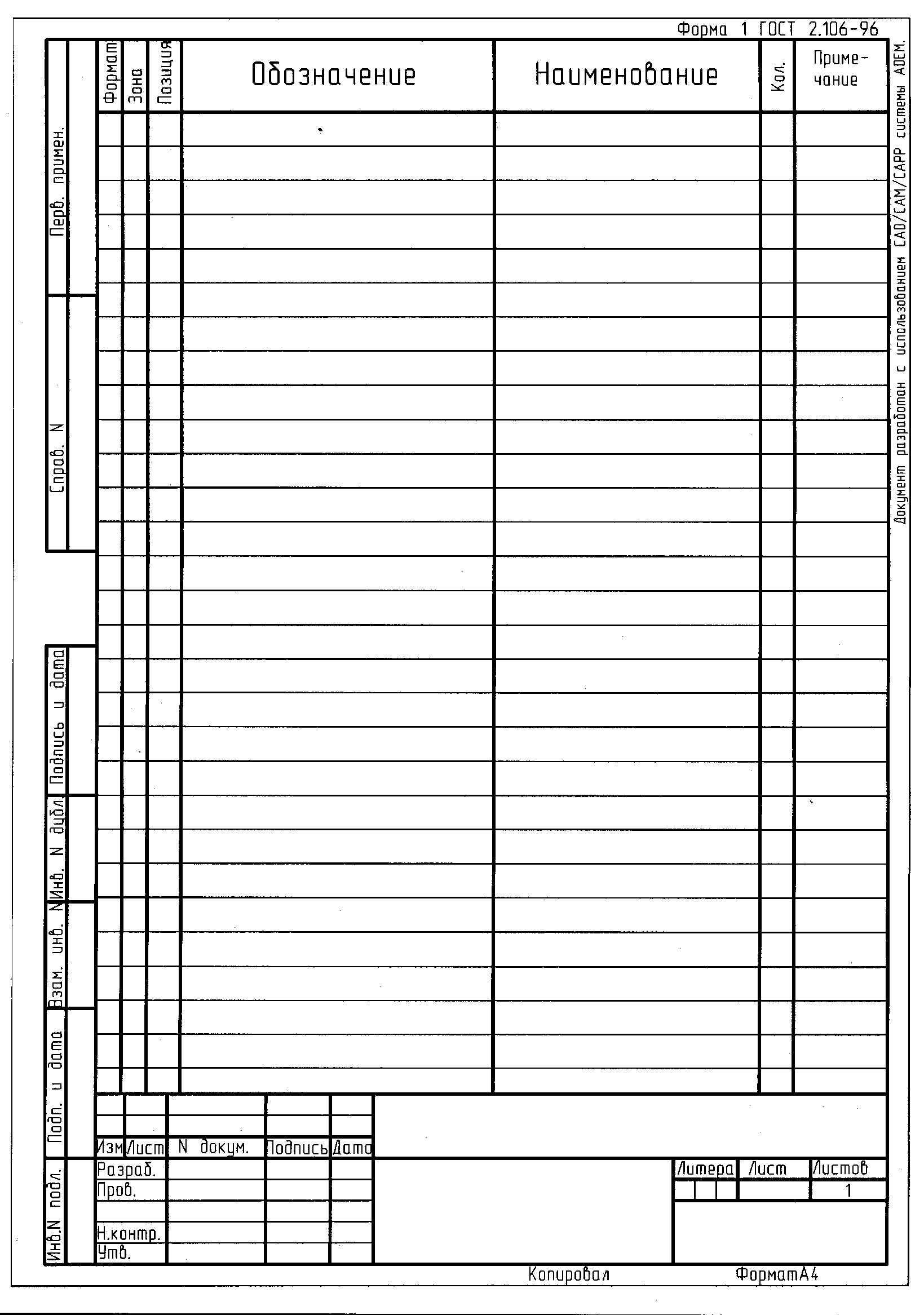

Первый лист текстовой части записки (Состав проекта) должен иметь основную надпись, выполненную по образцу (см. Приложение Б стр.15).

Содержание пояснительной записки разделяют на введение и основную часть. Основную часть подразделяют на разделы и подразделы. Изложение должно быть чётким и кратким. Дословное переписывание текста из учебников не допускается. Номер каждого пункта текста записывают с абзаца и нумеруют порядковым номером раздела, подраздела и номера пункта. Сокращения в тексте и в подписях под рисунками не разрешаются.

Формулы, как правило, записывают посередине страницы и приводят названия всех обозначений и коэффициентов.

Числовой материал необходимо сводить в таблицы с указанием порядкового номера.

В записке может быть помещён графический материал (чертежи, рисунки, схемы). Чертёж в записке должен быть простым, наглядным, давая общее представление о детали, сборочной единице, с указанием только габаритных и установочных размеров.

Нумерация рисунков должна быть сквозной по всему тексту записки. Когда в текст пояснительной записки включают рисунок (схему, диаграмму), занимающий всё поле листа, следует ставить основную надпись.

В конце пояснительной записки приводится список использованной литературы, который оформляется в соответствии с требованиями стандарта.

Например:

А.В. Грищенко, В.В. Стрекопытов, И.А. Ролле Устройство и ремонт электровозов и электропоездов. М.: Издательский центр «Академия», 2011. 320 с.

Графическая часть проекта представляет собой чертежи, схемы, графики, в которых сконцентрированы результаты расчётов и принятых решений, отраженных в пояснительной записке.

Число чертежей определяется заданием на дипломное проектирование и составляет обычно 4-5 листов формата А1 (594 х 841мм).

Основную надпись для учебных чертежей выполняют по форме основной надписи. Спецификацию выполняют на отдельных листах формата А4 ГОСТ 2.108-68 (см. Приложение Б стр. 16).

Масштабы изображения должны соответствовать принятым стандартам:

Масштаб:

уменьшения 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:100;

увеличения 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1.

2. ВЫПОЛНЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение

● показывается роль железных дорог как одна из важных составных частей материально-технической базы страны;

● задачи, стоящие перед отечественным транспортным машиностроением;

● технические требования к подвижному составу нового поколения;

● определяется цель исследования;

● формулируются задачи исследования данного дипломного проекта.

В разделе «Общетехническая часть» проекта:

● даются общие сведения о железнодорожном транспорте на горнорудных предприятиях России: деление электроподвижного состава (ЭПС) по виду выполняемой работы, роду тока и величине напряжения; тяговые и тормозные характеристики агрегатов, обеспечивающие вывозку горной массы на карьерах с руководящими уклонами до 60% при глубине вывозки горной массы до 250…300метров; общая компоновка экипажа электроподвижного состава (ЭПС); параметры, характеризующие каждый тип ЭПС; основные части, из которых может состоять ЭПС, в зависимости от назначения и исполнения, их краткая характеристика:

● выбирают серию локомотива (тягового агрегата), рассчитывают инвентарный парк локомотивов; (см. Приложение Г, стр. 18)

● выполняют расчёт годовой программы ремонтов и технических обслуживаний тяговых агрегатов и узлов в соответствии с заданием (см. Приложение Д, стр. 23)

В разделе «Специальная часть» проекта :

● описывают конструкцию и принцип работы, разрабатываемого узла или детали;

● описывают работы, выполняемые при техническом обслуживании агрегата, узла или детали

● разрабатывают технологический процесс ремонта тягового агрегата, узла или детали;

● выбирают оборудование и основные подъёмно-транспортные средства участков и отделений; (см. Приложение Ж, стр. 27)

● выбирают тип и размеры производственных помещений депо, их общей компоновки в плане; выбирают площади участков и отделений; (см. Приложение Л, стр.41)

● разрабатывают сетевой или линейный график технологического процесса производства работ участка (отделения). (По согласованию с руководителем дипломного проекта) (см. Приложение З, стр.32)

В разделе «Организация производства»:

● описывают структуру управления ООО «ЗРГО»;

● описывают систему организации ремонтов и технических обслуживаний;

● выбирают форму организации и оплаты труда;

● делают выбор и обоснование режима работы.

В разделе « Экономика производства»: (см. Приложение М, стр.49)

● составляют баланс рабочего времени;

● выполняют расчёт явочного списочного штата рабочих;

● расчёт фонда заработной платы рабочих, дополнительного фонда заработной платы;

● расчёт фонда заработной платы ИТР;

● расчёт затрат на материалы и запасные части;

● расчёт затрат на амортизацию и содержание основных фондов;

● расчёт амортизационных отчислений;

● расчёт общецеховых расходов;

● затраты по участку и затраты на текущий ремонт.

В разделе «Охрана труда»: (см. Приложение К, стр. 34)

● Положение о системе управления промышленной безопасностью

000«ЗРГО»(СУПБиОТ).

● Безопасность труда. Техника безопасности при ремонте узла или детали.

В разделе «Экологическая безопасность»:

● Требования экологической безопасности при ремонте.

Использовать: Федеральный закон РФ «Об охране окружающей среды» от 22.08. 2004 №122-ФЗ с изменениями, внесенными Федеральным законом от 07. 12.2011 №417-ФЗ;

Инструкцию «Техническая эксплуатация железнодорожного транспорта ОАО «Михайловский ГОК» ИЭ-Ж-01-2014

Заключение: (см. Приложение П, стр. 52)

●краткое описание проделанной работы по разделам;

●предложенные мероприятия по улучшению качества работ и затрат по разделам.

Список литературы: (см. Приложение Н стр. 50)

Приложение

Спецификации к чертежам

Рецензия на дипломный проект (см. Приложение Р, стр.55)

Направление на рецензию (см. Приложение С, стр. 57)

Заключение по дипломному проекту (см. Приложение Т, стр.58)

Дипломное задание (см. Приложение Ф, стр. 60)

ПРИЛОЖЕНИЕ

Комитет образования и науки Курской области ПриложениеА

Областное бюджетное профессиональное образовательное учреждение

среднего профессионального образования

«Железногорский политехнический колледж»

190623 «Техническая эксплуатация __

___подвижного состава железных _

_______________дорог»______________

___________________________________

(код, наименование специальности)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

Тема проекта «Техническая эксплуатация, обслуживание и ремонт колёсных пар»

Автор проекта студент , ,

Работа выполнена «____» __________________________, __________________________

(подпись студента)

Руководитель проекта ______________, Быченкова Т. П. , _________________

(подпись) (фамилия, инициалы) (дата)

Председатель

цикловой комиссии ______________, Быченкова Т. П.. , ___________ ______

(подпись) (фамилия, инициалы) (дата)

Консультанты по:

организационно - ______________, Куприенкова Л.А. , _____________________

экономической части: (подпись) (фамилия, инициалы) (дата)

графической части _______________, Григорьева С.С. , ______________________

(подпись) (фамилия, инициалы) (дата)

охране труда _______________, ____Быченкова Т. П..____, _____________ _____

(подпись) (фамилия, инициалы) (дата)

2015

Приложение В

Приложение В

Приложение Г

1.2 Выбор серии локомотива и расчет инвентарного парка

На горнорудных предприятиях электрифицированных переменным током напряжением 10 кВ применяются следующие серии отечественных и

зарубежных тяговых агрегатов:

Зарубежные: ОПЭ1АМ, ОПЭ1А, ОПЭ1Б, ОПЭ2, ЕL10, ЕL20.

Отечественные: НП-1 (г. Новочеркаск).

Тяговый агрегат НП1 Промышленный тяговый агрегат переменного тока НП1 состоит из трёх тяговых единиц: электровозной секции (ЭУ), и двух моторных думпкаров (МД) и предназначен для работы на электрифицированных путях с уклонами до 60 0/00 .

Конструкция тягового агрегата допускает работу в составе: электровоза управления и двух моторных думпкаров (ЭУ+2МД), электровоза управления и моторного думпкара (ЭУ+МД), электровоза управления (ЭУ). Кузов электровоза имеет центральную кабину. Для улучшения обзора боковые стенки кабины выступают за боковые стенки кузова. Предусмотрена естественная и искусственная вентиляция кузова.

Кабина машиниста выполнена с учетом современных эргономических и эстетических требований и оборудована системой кондиционирования. В кабине установлены основной и вспомогательный пульты управления.

НП1 оборудован реостатным, пневматическим автоматическим, пневматическим прямодействующим и ручным тормозами, а также магниторельсовым тормозом.

На тяговом агрегате установлены два ассиметричных центральных токоприёмника и четыре боковых. Тяговый агрегат оборудован двумя электронными скоростемерами.

Тяговый агрегат ОПЭ2 переменного тока напряжением 10 кВ с плавным тиристорным регулированием в режиме тяги и реостатного торможения, обеспечивает высокие тормозные свойства и предусматривает автоматический переход на самовозбуждение при аварийном снятии напряжения в контактной сети.

Опыт эксплуатации тяговых агрегатов показал, что по сравнению со ступенчатым регулированием плавное регулирование обеспечивает реализацию более высоких тяговых и тормозных сил (на 7-10%), а также меньший износ деталей механической части и автосцепных устройств.

Тяговый агрегат ОПЭ1АМ выполнен на базе тягового агрегата ОПЭ1А. Тяговый агрегат поставляется в двух сочетаниях секций:

1) с автономным питанием, состоящий из электровоза управления (ЭУ), дизельной секции (МД) и моторного думпкара (МВ) и предназначенной для работы на электрифицированных путях с уклонами до 60 0/00 и на отдельных участках не электрифицированных путей с уклонами до 150/00;

2) без автономного питания, состоящий из электровоза управления (ЭУ) и двух моторных думпкаров (МВ) и предназначенный для работы только на электрифицированных путях с уклонами до 60 0/00 Управление тяговым агрегатом в контактном режиме осуществляется из электровоза управления.

Характеристики тягового агрегата в контактном режиме обеспечивают движение с установленными скоростями на передвижных путях забоя или отвала поезда, масса которого выбрана из условия его пуска и разгона на выездной с руководящими уклонами до 60 0/00 и более.

Тяговый агрегат ОПЭ1Б имеет следующие отличия от ОПЭ1А:

- мощность дизеля увеличена до 1471 кВт, взамен генератора постоянного тока применен тяговый синхронный

шестифазный генератор переменного тока с существенно большей перегрузочной способностью по току, за счет чего наибольшая сила тяги агрегата в автономном режиме увеличена с 380 до 980 кН и значительно повышена надежность автономного привода;

Таблица 1.1 Основные параметры тяговых агрегатов

параметр

Тяговые агрегаты

ОПЭ1АМ

ОПЭ2

ОПЭ1А

ОПЭ1Б

EL10

EL20

НП1

Напряжение на токоприемнике, кВ

Основная формула

Масса, т.

Ширина колеи, мм.

Нагрузка от колесной пары на рельсы, кН

Длина по осям автосцепок, мм.

Часовой режим: мощность, кВт

сила тяги, кН

скорость, км/ч

15-минутный режим: мощность, кВт

сила тяги, кН

скорость, км/ч

Мощность источника автономного питания, кВт

Конструкционная скорость, км/ч

10

3(20-20)

368

1520

304

51500

6180

734

29,8

7580

1070

25,6

1471

65

10

3(20-20)

372

1520

304,1

51306

5325

649,8

29,58

6780

961,4

25,4

----

60

10

3(20-20)

372

1520

304,1

51306

5325

649,8

29,58

6780

961,4

25,4

1103

60

10

3(20-20)

372

1520

304,1

51306

5325

649,8

29,58

6780

961,4

25,4

1471

60

10

3(20-20)

366,4

1520

300,1

52300

4770

668

25,7

5800

888,8

23,5

551,6

50

10

3(20-20)

366

1520

299,2

51306

5367

687,7

28

6410

941,8

24,5

809

50

10

3(20-20)

360

1520

304

54680

7500

1050

25

7600

1200

25

---

65

На основании приведенных технических характеристик и конструктивных особенностей наиболее приемлемым локомотивом для работы в условиях Михайловского ГОКа является тяговый агрегат НП1.

Пример:

Расчет инвентарного парка

Инвентарный парк включает в себя локомотивы, находящиеся в распоряжении депо и вне расположения депо.

М инв= М рд + М врд , (1.1)

где: М рд - локомотивы, находящиеся в распоряжении депо;

М врд - локомотивы, находящиеся вне расположения депо.

Парк локомотивов, находящихся в распоряжении депо, состоит из эксплуатируемого парка и не эксплуатируемого.

М рд = М э + М нэ , (1.2)

где: М э - эксплуатируемый парк локомотивов;

М нэ - не эксплуатируемый парк локомотивов.

Количество локомотивов, находящихся в эксплуатации определяется исходя из годового объема перевозок и производительности тягового агрегата в млн. тонн.

Мэ =  , (1.3)

, (1.3)

где: М э - эксплуатируемый парк локомотивов;

А год - годовой объем перевозок, равный 75 млн. тонн;

А ср. год - среднегодовой объем перевозок одного тягового агрегата

составляет 2,3 млн. тонн.

Мэ =  , принимаем Мэ = 33 (лок.)

, принимаем Мэ = 33 (лок.)

Неэксплуатируемый парк включает в себя локомотивы, находящиеся на ремонте в депо, на осмотрах ПТО, а также локомотивы, находящиеся в запасе.

М нэ = М рен + М зап , (1.4)

где: М рен - локомотивы, находящиеся на ремонте;

М зап - локомотивы, находящиеся в запасе.

Для расчета принимаем 8% локомотивов, находящихся а запасе.

, (1.5)

, (1.5)

, принимаем

, принимаем  3 ед.

3 ед.

В связи с переходом предприятие само устанавливает процент запаса или исключает полностью.

Согласно расчета годовой программы ремонта локомотивов п. 1.5

Мрем =7( ед.)

тогда Минв = 33+3+7 = 43 (ед.)

7 единиц - см. раздел 1.5

инвентарный парк составляют 43 локомотива.

Пример: Приложение Д

Расчет годовой программы ремонта тяговых агрегатов и воздухораспределителей

Для определения количества ремонтов и технических обслуживаний не поездных локомотивов (маневровых, горочных, вывозных) предварительно определяют годовую работу в локомотиво-сут:

МНгод = Мэман х 365, (1.6)

где Мэман -эксплуатируемый парк непоездных локомотивов.

МНгод = 33 х 365 = 12045 (лок-сут)

Определяем программу ремонта и технического обслуживания не- поездных локомотивов в зависимости от объема годовой работы:

М =

=  (1.7)

(1.7)

М =

=  -

-  (1.8)

(1.8)

М =

=  -

-  (1.9)

(1.9)

М =

=  -

-  (1.10)

(1.10)

М =

=  -

-  (1.11)

(1.11)

М =

=  -

-  (1.12)

(1.12)

М =

=  -

-  (1.13)

(1.13)

где:  ,

,  ,

, ,

,  ,

,  ,

,  ,

,

- нормы времени работ непоездных локомотивов между ремонтами в месяцах и между ТО-3 и ТО-2, сут.

- нормы времени работ непоездных локомотивов между ремонтами в месяцах и между ТО-3 и ТО-2, сут.

30,4 - среднее количество дней в месяце.

Таблица 1.2 Периодичность и сроки ремонтов

Объем ремонта

Нормы времени между ремонтами в мес.; сут.

Продолжительность ремонта в мес.; сут; час.

КР-2

144мес.

1

КР-1

72мес.

1

ТР-3

36мес.

1

ТР-2

12мес

15 сут.

ТР-1

6мес.

7 сут.

ТО-4

60сут.

2.5 сут.

ТО-3

30сут.

8 часов

ТО-2

При экипировке, 1 раз в сутки

1,5 часа

ТО-1

Раз в смену

0,5 часа

М =

=  , принимаем М

, принимаем М = 3 ед.

= 3 ед.

М =

=  -

-  , принимаем М

, принимаем М = 3 ед.

= 3 ед.

М =

=  -

-  принимаем М

принимаем М = 6 ед.

= 6 ед.

М =

=  -

-  принимаем М

принимаем М = 22 ед.

= 22 ед.

М =

=  -

-  принимаем М

принимаем М = 33 ед.

= 33 ед.

М =

=  -

-  принимаем М

принимаем М = 132 ед.

= 132 ед.

М =

=  -

-  принимаем М

принимаем М = 198 ед.

= 198 ед.

Текущий осмотр ТО-2 проводится для 33 тяговых агрегатов в течении 48 часов.

Из расчетов имеем:

1. Капитальные ремонты первого (КР-1) и второго (КР-2 ) объема текущий ремонт третьего объёма (ТР-З) имеют продолжительность ремонта один месяц. Общее количество ремонтов КР-1, КР-2, ТР-3 равняется 12. Следовательно необходимо иметь 1 ремонтное стойло.

2. Количество ремонтов в год для текущего ремонта второго объема (ТР-

2) - 22, следовательно в месяц будет ремонтироваться 22/12/2 = 0,91,

принимаем 1 ремонтное стойло.

3. Для текущего ремонта первого объема (ТР-1) количество ремонтов в год составляет 33, следовательно в месяц будет ремонтироваться 33/12=2,75 тяговых агрегатов.

Продолжительность ремонта ТР -1- 7 суток, а среднее количество дней в месяце 30,4 , то на одном стойле будет ремонтироваться 30,4:7=4,3 тяговых агрегата в месяц, а нам необходимо выполнить 2,75 ремонтов, то для выполнения ТР-1 необходимо иметь 1 ремонтное стойло.

4. Для текущего осмотра (ТО-4) имеем 132/12 = 11 тяговых агрегатов в месяц, продолжительность ремонта 2,5 суток. Следовательно нам необходимо 1 ремонтное стойло.

Итак:

- для производства КР-2, КР- 1 ,ТР-З необходимо 1 ремонтное стойло;

- для производства ТР-2 - 1 ремонтное стойло;

- для производства ТР-1 - 1 ремонтное стойло;

- для производства ТО-4 - 1 ремонтное стойло;

Т.е в депо необходимо 4 ремонтных стойла.

- для производства ТО-З - 1 ремонтное стойло;

- для производства ТО-2 - 2 ремонтных стойла.

Технические осмотры ТО-3, ТО-2 проводятся на пунктах ПТО (линиях).

Следовательно в депо должно быть 4 ремонтных стойла, т.е одновременно может ремонтироваться 4 тяговых агрегата, а также на ПТО должно находиться З тяговых агрегата, так как три ремонтных пути.

Значит Мрем = 7 ед.

Расчет годовой программы ремонта воздухораспределителей

Учитывая, что на одном тяговом агрегате 3 воздухораспределителя, а на «вертушке», состоящей из 10 вагонов думпкаров еще 10 воздухораспределителей, всего 13, а сумма ремонтов КР-1; КР-2; ТР-3; ТР-2; ТР-1 - 77 ремонтов.

Таким образом, получаем количество ремонтов воздухораспределителей:

77 х 13 = 1001 ремонт воздухораспределителей в год

1001 : 12 = 84 ремонта воздухораспределителей в месяц

Приложение Ж

Выбор оборудования, подъемно-транспортных средств участка (отделения)

Выбор оборудования и подъемно-транспортных средств производится в соответствии с Табелями основного подъемно-транспортного, станочного и технологического оборудования, стендов, приспособлений для текущего ремонта, локомотивов и моторвагонного подвижного состава. Стандартное оборудование принимается по стандартам, альбомам, каталогам, паспортам заводов-изготовителей; нестандартное- по чертежам и каталогам Проектно-конструкторского бюро Главного управления локомотивного хозяйства (ПКБ ЦТ) и Проектного конструкторско-технологического бюро Главного управления по ремонту подвижного состава и производству запасных частей (ПКТБ ЦТВР).

Электромашинный участок. Электромашинный участок предназначен для деповского ремонта электрических машин. В состав участка входят отделения: электромашинное, пропиточно-сушильное, испытательная станция. На участке должна предусматриваться механизация всех подъемно-транспортных и разборочно-сборочных работ с применением механизированного ручного инструмента (кантователей, индукционных нагревателей и других специальных приспособлений), очистки и дефектации деталей.

Тяговые двигатели ремонтируют на 11 позициях, размещенных на поточных линиях разборки и сборки. Разборку и сборку готовых тяговых электродвигателей выполняют вертикальным способом. После разборки колесно-моторного блока и снятия малой шестерни тяговый электродвигатель снаружи обмывают в моечной машине, а затем мостовым краном устанавливают' на первую позицию поточной линии разборки. На первой позиции замеряют электрические параметры тягового электродвигателя и осевой разбег якоря, испытывают электродвигатель на холостом ходу, замеряют радиальные зазоры в подшипниках. На второй позиции разбирают электродвигатель, якорь транспортируют на поточную линию ремонта якорей, а остов перемещают на третью позицию, где при помощи камеры для обдува удаляют пыль из внутренней части. На четвертой позиции ветошью, смоченной в керосине, с остова удаляют пыль, смешенную со смазкой. Пятая позиция служит для ремонта остова, здесь проверяют резьбовые отверстия, износ моторно-осевой горловины, заваривают трещины и т д. На шестой позиции ремонтируют электрическую часть остова. Проверяют межкатушечные соединения, плотность посадки катушек на сердечниках главных и добавочных полюсов.

Затем остов перемещают на седьмую позицию, где в окрасочной камере окрашивают внутреннюю поверхность. После окраски остов сушат в печи и после охлаждения подают на поточную линию сборки.

Восьмая позиция служит для испытания электрической прочности изоляции остова относительно корпуса.

На девятой позиции провёряют надежность межкатушечных соединении, прогревая их двойным часовым током.

На десятой позиции собирают тяговый двигатель и проверяют контролируемые размеры.

На одиннадцатой позиции проверяют работу тягового двигателя на холостом ходу, после чего двигатель транспортируют на испытательную станцию.

Якорь ремонтируют на позициях А; Б, В. На позиции А якорь очищают от пыли в камере для обдува. На позиции Б проверяют обмотки якоря, выполняют ремонтные работы механической части якоря. Позиция В - резервная. С этой позиции якорь отправляют на место испытания. После проверки на междувитковое замыкание якорь перемещают и опускают в установку для пропитки методом окунания. После сушки якорь перемещают на место проверки электрической прочности изоляции, далее на станки для обработки шеек вала, коллектора, продорожки коллектора и балансировки якоря. После выполнения станочных операций якорь транспортируют на накопитель готовых якорей. Снятые на поточной линии разборки тяговых двигателей подшипниковые щиты, крышки, траверсы с щеткодержателями, а также буксы моторно-осевых подшипников, транспортируют на специализированные участки для ремонта, после чего отремонтированные сборочные единицы и детали поступают на линию сборки тяговых электродвигателей.

Испытательная станция. На испытательной станции производятся стендовые испытания после ремонта тяговых электродвигателей и других электрических машин.

Отделение ремонта трансформаторов. В отделении производятся периодический ремонт и испытания трансформаторов, приурочиваемые к текущему ремонту ТР-3 электровозов переменного тока. Объем работ предусматривает снятие трансформатора с электровоза, извлечение выемной части из бака и ее ревизию, ремонт маслоохладительного оборудования, сушку изоляции обмоток, сборку трансформатора и его испытание. Ремонт трансформаторов должен производиться на механизированных стендах.

Отделение токоприемников. В отделении производится ремонт и регулировка токоприемников, правка каркасов полозьев, смена контактных пластин, при необходимости ремонт рам токоприемников.

Аккумуляторное отделение. Аккумуляторное отделение имеет в своем составе два участка - кислотный и щелочной, каждый из которых производит ремонт соответствующих типов аккумуляторов подвижного состава и погрузочно-транспортных тележек депо.

Тележечное отделение. В отделении производится текущий ремонт ТР-3 выкаченных из-под локомотива тележек в объеме, предусмотренном правилами текущего ремонта. В отделении организуют поточный ремонт тележек локомотивов, для чего устанавливают необходимое оборудование и приспособления.

Колесное отделение. В колесном отделении производится ремонт колесных пар и букс в объеме, предусмотренном правилами текущего ремонта локомотивов и МВПС и в соответствии с Инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм ЦТ/4351. В отделении предусматривается размещение поточных линий по ремонту колесных пар и букс.

Автотормозное отделение. В автотормозном отделении выполняется периодический ремонт тормозного и пневматического оборудования в соответствии с действующими правилами ремонта и инструкциями по ремонту автотормозов. Снятое с подвижного состава оборудование разбирают в отделении, промывают, ремонтируют, испытывают и регулируют на стенде, Работу с тормозным и пневматическим оборудованием как на подвижном составе, так и в мастерской выполняет специализированная бригада слесарей.

Компоновка производственных помещений при планировке депо имеет большое значение для создания наилучших условии выполнения всех трудовых процессов по ремонту подвижного состава, его сборочных единиц, агрегатов и деталей. Учитывая производственную взаимосвязь участков и отделений, рациональной планировкой уменьшают длину транспортных путей для перемещения сборочных единиц, деталей, инструмента, материалов и агрегатов. Большое значение имеет соблюдение требований НОТ, обеспечивающих в первую очередь охрану труда.

Участки и отделения для ремонта крупных и наиболее тяжелых агрегатов и сборочных единиц размещают или в подкрановом поле участка ТР-3 (например, тележечное, дизельное, трансформаторное и др.), или в помещениях, непосредственно примыкающих к помещению участка ТР-3. Отделения заготовительного участка, где ремонтируют детали для участков ТР-3, ТР-2, ТР-3 и находящиеся в тесной производственной связи, размещают с учетом наименьших затрат на перемещение деталей и сборочных единиц из одного отделения в другое, к месту сборки и постановки на подвижной состав. Позиции для малярных работ по окраске кузовов должны располагаться на отдельных изолированных стойлах.

Приложение З

Разработка графиков технологического процесса ремонта на участке (отделении)

Технологические процессы должны обеспечивать высокую производительность труда, механизацию трудоемких процессов, использовать современное оборудование и приспособления, включать безопасные приемы работы, гарантировать высокое качество выпускаемой продукции и опираться на опыт передовых предприятий локомотивного хозяйства.

График работ участка (отделения) должен в наглядной форме отражать объем и последовательность выполнения ремонтных операций, объем работ (в чел-ч), выполняемых бригадой, группой слесарей или отдельными слесарями, время выполнения определенных операций (ч, мин). График технологического процесса может быть сетевым или линейным. При большом количестве операций (работ) предпочтение отдается сетевым

графикам, позволяющим наглядно моделировать производственные процессы с отражением взаимосвязи операций, а также возможность выделения операций, определяющих величину простоя локомотива, агрегата в ремонте.

Для построения графика любого вида необходимо иметь полный объем работ, выполняемых при данном виде ремонта локомотива (МВПС), отнесенный к разрабатываемому участку (отделению), в чел-ч; штат производственных рабочих, распределенных по видам ремонта; время на выполнение каждой oneрации с учетом технически обоснованных норм времени; последовательность осуществления технологического процесса операций, которая задается соответствующими технологическими картами. Разработка документов технологического процесса ремонта изделия. Разработка документов технологического процесса ремонта изделия должна выполняться в соответствии с действующим стандартом. К технологическим документам относят графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс ремонта изделия или его составных частей. К ним относятся: карта технологического процесса дефектации (КТПД) и карта технологическое процесса ремонта (КТПР).

КТПД предназначена для разработки технологического процесса дефектации детали, сборочной единицы, ремонтируемом изделия для определения дефектов, описания содержания выполняемых работ с указанием контролируемых параметров, применяемых средств измерения, трудовых нормативов.

КТПР предназначена для разработки технологического процесса ремонта изделия, сборочной единицы и детали по операциям с привязкой к имеющимся дефектам.

Приложение К

Вопросы охраны труда

Проектируя локомотивное депо и прилегающую к нему территорию, дипломник должен руководствоваться требованиями ОСТ 32.20-83 «Техническое обслуживание и текущий ремонт электровозов, тепловозов и моторвагонного подвижного состава. Общие требования безопасности» и ГОСТ 12.3.002-75 «Процессы производственные. Общие требования безопасности».

Наряду с требованиями указанных стандартов при выполнении работ по техническому обслуживанию и текущему ремонту тягового подвижного состава (ТПС) должны соблюдаться другие стандарты системы стандартов безопасности труда (ССБТ) и нормативно-технические документы, подробный перечень которых приведен в справочном приложении ОСТ 32.20-83.

Применительно к участку (отделению), разрабатываемому в проекте, нужно пояснить основные меры по охране труда, указать технические средства для их обеспечения; особо следует рассмотреть меры безопасности при работе с грузоподъемными механизмами, электроустановками, устройствами, находящимися под давлением, и т. п.

При разработке вопросов противопожарной безопасности следует указать все возможные мероприятия и средства по предотвращению и локализации возникших пожаров. Вопросы производственной эстетики должны рассматриваться как одно из средств повышения производительности труда, снижения слу чаев возможного травматизма. При этом следует указать должности лиц, обеспечивающих выполнение требований безопасности и организующих соответствующий контроль за их соблюдением на всех производственных участках.

Требования к технологическим процессам технического обслуживания и текущего ремонта тягового подвижного состава

ЭПС до постановки на техническое обслуживание ТО-3, ТО-4, текущий ремонт ТР-1, ТР-2, ТР-3 должен быть очищен от грязи, пыли, снега и льда, электрические машины и аппараты должны быть продуты сжатым воздухом.

Ввод (вывод) ЭПС в депо и ПТО следует производить по команде одного лица - дежурного по депо (его помощника) или старшего мастера (мастера) ПТО и под наблюдением сменного мастера (бригадира). Скорость передвижения ТПС при вводе (выводе) в стойла и на открытые позиции не должна превышать 3 км/ч. Передвижение толчками не допускается. Во время ввода (вывода) ТПС в стойла створки (шторы) ворот должны быть надежно закреплены в открытом положении. Нахождение людей на крыше и подножках подвижного состава, а также в проеме ворот не допускается. При температуре наружного воздуха ниже 8°С каждое открывание ворот должно сопровождаться автоматическим включением воздушной тепловой завесы. Перед вводом (выводом) ТПС должны быть оповещены работники, находящиеся в данном стойле или на подвижном составе, установленном здесь ранее. Работники должны выйти из смотровой канавы, на которую вводится или выводится подвижной состав, сойти с крыши подвижного состава. У электропоезда должны быть отключены высоковольтные перемычки.

Ввод (вывод) в здание депо и ПТО электровозов постоянного и переменного тока и тепловозов с электрической передачей должен производиться при питании от постороннего источника постоянного тока напряжением до 250 В.

Ввод (вывод) электропоездов постоянного тока на стойла ТО-2, ТО-3, ТО-4 и ТР-1 может производиться при питании от контактного провода с рабочим напряжением или маневровым локомотивом, а на стойла ТР-2 и ТР-3 - только маневровым локомотивом. На каждом стойле депо и ПТО, имеющем контактный провод, должна быть сигнализация о наличии или отсутствии напряжения в контактной сети.

Источники питания постоянного тока напряжением до 250 В для электровозов и тепловозов с электрической передачей должны иметь кабель или троллейный провод, подсоединяемый к розетке локомотива. Подвеска троллейного провода, находящегося под напряжением, должна исключать возможность касания его ремонтным персоналом. Подавать и снимать напряжение с контактной сети депо и ПТО должен дежурный по депо, его помощник или другой специально выделенный и обученный для этой цели работник.

При вводе на стойло ЭПС должен полностью поместиться внутри здания депо или ПТО. При этом должны соблюдаться следующие расстояния, обеспечивающие свободный проход персонала в депо и ПТО:

расстояние от оси автосцепки до обреза (первой ступени): канавы - не менее 1,2 м, расстояние между двумя локомотивами или расцепленными секциями локомотивов, установленными на одном пути- не менее 2 м.

После ввода в стойло технического обслуживания и текущего ремонта ТПС должен быть заторможен ручным тормозом или под колеса подложены тормозные башмаки. До начала технического обслуживания и текущего ремонта тяговых электродвигателей, подвагонного оборудования, вспомогательных машин и аппаратуры электроподвижного состава в депо, ПТО или на путях под контактным проводом должны быть выполнены следующие операции. На электровозах: выключены вспомогательные машины; опущены токоприемники и перекрыты разобщительные краны к клапанам токоприемников; снята реверсивная рукоятка, заблокированы кнопочные выключатели; сняты емкостные заряды с силовой и вспомогательных цепей; открыты двери аппаратных камер; на электровозах и электропоездах переменного тока дополнительно: заземлен главный ввод тягового трансформатора.

Ремонт экипажной части. Работами по подъему (опусканию) кузовов ТПС должен руководить мастер или бригадир. При поднятии (опускании) кузова и выкатке (подкатке) тележек нахождение людей в кузове, на крыше и под кузовом не допускается. Перед подъемом необходимо отцентрировать домкраты по опорам кузова. Под консоли электродомкратов должны быть подложены деревянные прокладки толщиной 25- 30 мм. После окончательной установки кузова он должен быть заземлен (для производства сварочных работ). После подъема и выкатки тележек кузов должен быть установлен на временные тележки, тумбы или поставлен на домкратах, имеющих предохранительные гайки на грузовых винтах (домкраты ТЭД-30). Под консоли домкратов, не имеющих предохранительных гаек, должны быть поставлены разгрузочные стойки.

Перемещение ЭПС или прокручивание колесных пар во время ремонта (для ревизии зубчатой передачи, тягового редуктора, колес, щеточно-коллекторного узла, моторно-осевых подшипников и др.) должно производиться по распоряжению и под наблюдением мастера или бригадира. При перемещении ТПС все другие работы по экипажу, на крыше и в кузове должны быть прекращены.

Перед выкаткой колесно-моторных блоков необходимо выполнить следующее:

ЭПС установить на скатно-выкатной канаве так, чтобы выкатываемая колесная пара находилась в центре скатоподъемника; подклинить переднюю, заднюю и выкатываемую колесную лары; подложить под тяговый двигатель, выкатываемой колесной пары специальную балку или подставить домкрат;

сжать технологическими болтами или специальными скобами пружины траверсного подвешивания и рессорные пружины у бесчелюстных тележек (заклинить рессорное подвешивание у челюстных тележек).

Колесные пары, буксы, подшипники и другие детали экипажной части, снятые при разборке, перед ремонтом должны быть очищены от грязи в моечной машине или выварочной ванне.

Снятие и установка фрикционного аппарата и головы автосцепки должны производиться с помощью специальных подъемников.

При замене отдельных деталей и сборочных единиц автоматических тормозов воздухораспределитель необходимо выключить, воздух из запасных резервуаров выпустить. Отвертывать заглушки, краны, клапаны у приборов и резервуаров, находящихся под давлением, запрещается.

Ремонт электрооборудования. Перед началом ремонта электрооборудования ТПС должны быть обесточены все электрические цепи. Обтачивание и шлифование коллекторов отдельных тяговых двигателей должно производиться после вывешивания данной колесной пары и подключения тягового двигателя к источнику питания постоянного тока напряжением не более 110 В. Остальные колесные пары должны быть подклинены или заторможены ручным тормозом.

Обтачивание и шлифование коллектора тягового двигателя производится под наблюдением специально выделенного работника, имеющего квалификационную группу по технике безопасности (злектробезопасности) не ниже третьей. Инструмент для шлифования коллектора должен иметь изолированные ручки. Обтачивать и шлифовать коллекторы тяговых двигателей при перемещении локомотива запрещается. При обтачивании и шлифовании коллектора тягового генератора непосредственно на тепловозе не должны выполняться работы, связанные с ремонтом дизеля и электрооборудования.

Испытания электрических машин, аппаратов и счетчиков электрической энергии на электрическую прочность изоляции после ремонта перед установкой на локомотив должны производиться на специально оборудованной станции, имеющей необходимое ограждение, сигнализацию, блокировку и звукоизоляцию.

При подзарядке аккумуляторных батарей электровозов, находящихся в стойле, в кузове должна быть включена принудительная вентиляция. При этом внутри кузова можно выполнять все ремонтные работы, кроме сварочных. При подзарядке аккумуляторных батарей на тепловозах и дизель-поездах запрещается выполнять работы в аккумуляторных ящиках и сварочные работы на расстоянии 5 м от аккумуляторов. Крышки аккумуляторных ящиков, люки на крыше тепловоза (дизель-поезда), заливочные пробки батарей должны быть открыты.

При измерении сопротивления изоляции электрических цепей мегаомметром на 0,5 и 2,5 кВ выполнять какие-либо другие работы на электрооборудовании и электрических цепях ЭПС запрещается.

При испытаниях изоляции электрических цепей ЭПС высоким напряжением все ремонтные работы должны быть прекращены, работники выведены, а ЭПС огражден переносными знаками. Корпус трансформатора и рамы испытуемого ЭПС должны быть заземлены. Управлять испытательным агрегатом должен руководитель работ.

После ремонта электроподвижного состава подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должен производить работник, имеющий право управления, в присутствии мастера или бригадира, проводившего ремонт.

При поднятом и находящемся под напряжением токоприемнике разрешается:

обслуживать аппаратуру под напряжением до 50 В постоянного тока, которая находится вне аппаратной камеры; проверять цепи электронной защиты под наблюдением мастера, при этом проверяющий должен находиться на резиновом коврике и иметь на руках резиновые перчатки; настраивать регулятор напряжения и реле обратного тока, если они вынесены из аппаратной камеры, вскрывать кожуха и настраивать регулятор давления;

протирать стекла кабины машиниста снаружи и внутри; проверять выходы штоков тормозных цилиндров, заменять при обесточенных цепях перегоревшие лампы в кузове электровозов; заменять предохранители при обесточенных цепях, заменять прожекторные лампы из кабины машиниста, обслуживать буксы.

Приложение Л

Требования к зданиям, помещениям, устройствам и сооружениям депо

Здания и помещения производственных участков и отделений должны соответствовать требованиям строительных, санитарных, противопожарных норм, правил проектирования промышленных предприятий и норм технологического проектирования депо. Проходы внутри ^производственных участков и отделений должны иметь ширину :не менее 1,0 м. Ширина проездов для авто- и электрокаров вдоль производственного участка должна быть 1,8 м, а вдоль торцовых стен - 3 м в соответствии с нормами технологического проектирования. Границы проходов и проездов должны быть размечены белыми линиями. Проходы и проезды не допускается загромождать оборудованием и различными материалами.

Ворота в стойловой части депо должны плотно закрываться. Механизм открывания ворот стойловой части должен быть сблокирован с устройством включения тепловых завес. Смотровые «канавы должны иметь гладкие, легкомоющиеся стены, освещение, отопление, а дно канав - уклон к сборным колодцам. Ниши, устраиваемые для размещения светильников и присоединения обдувочных воздушных рукавов, должны быть защищены от попадания смазки и грязи.

Канавы для одиночной выкатки колесных пар и колесно- моторных блоков, а также станки для обточки колесных пар без выкатки должны быть закрыты щитами-настилами с рифленой поверхностью или ограждены барьером высотой 0,9 м.

Секции стойловой части депо, помещения ремонтно-комплектовочных и заготовительных отделений и служебно-бытовые должны соединяться между собой теплыми переходами.

Позиции подготовки (обдувка, очистка, обмывка, сушка тяговых электродвигателей и др.) к техническому обслуживании) ТО-2 и ТО-3 и текущему ремонту, расположенные в закрытых стойлах, должны отделяться от других производственных участков и отделений депо звуконепроницаемыми стенами. Эти стойла должны располагаться рядом с участками технического обслуживания и текущего ремонта и иметь необходимое оборудование для механизированной обдувки, очистки, обмывки и сушки ТПС и его сборочных единиц.

Позиции для малярных работ по окраске ЭПС должны, как правило, располагаться в отдельных изолированных стойлах, соответствующих Правилам по технике безопасности и производственной санитарии для красочных цехов и участков предприятий железнодорожного транспорта и ГОСТ 12.3.005-75 «Работы окрасочные. Общие требования безопасности».

Установка для окраски кузовов ТПС в электростатическом» поле должна эксплуатироваться в закрытом изолированном помещении. Позиция для окраски кузова должна быть оборудована общей приточно-вытяжной и местной вытяжной вентиляцией, противопожарной автоматикой и первичными средствами пожаротушения.

Отделение испытательной станции электрических машин должно располагаться в пролете электромашинного производственного участка и иметь ограждения металлической сеткой высотой не менее 1,8 м. Стенды для установки испытуемых электрических машин должны быть расположены в подкрановом поле электромашинного производственного участка.

Пропиточно-сушильное отделение должно быть расположено в отдельном помещении, изолированном от соседних отделений и участков сплошными огнестойкими перегородками. Помещение этого отделения должно быть оборудовано приточно-вытяжной вентиляцией.

Аккумуляторное отделение должно располагаться в помещениях, изолированных от других производственных участков и отделений. Двери, ведущие в аккумуляторное отделение, должны плотно закрываться. Все помещения отделения должны быть оборудованы вытяжной вентиляцией. Наряду с общеобменной вентиляцией в помещении зарядной станции должны быть встроенные местные отсосы от отсеков для зарядки аккумуляторных батарей. При отключении вентиляции зарядка батарей должна автоматически прекращаться. В аккумуляторном отделении должны быть отдельные помещения для приготовления' -электролита, ремонта и заливки аккумуляторов, а также для зарядки. Ремонт, приготовление электролита и зарядка кислотных и щелочных батарей должны производиться в разных помещениях. Электроосветительное и другое электрооборудование зарядного помещения в отделении, расположенное на 1/3 высоты от потолка, должно быть выбрано для взрывоопасного помещения класса В-1б в соответствии с Правилами устройства электроустановок.

В гальваническом отделении должны быть изолированные помещения для травления и обезжиривания, полировки, гальванических покрытий и приготовления электролита. Эти помещения должны иметь уклон к трапу для сточных вод. Стены на высоте до 2 м от пола должны иметь покрытие из влагостойких материалов. Отделение должно иметь приточно-вытяжную вентиляцию.

Помещения сварочного отделения должны быть оборудованы фиксированными рабочими местами, огражденными стенами или щитами. Каждое место должно иметь местную вытяжную вентиляцию со скоростью отсасывания воздуха, рассчитанной в зависимости от силы тока сварки и качества электродов.

Помещения для ремонта стеклопластиковых кожухов, а также для изготовления и ремонта других полимерных деталей должны быть оборудованы приточно-вытяжной вентиляцией.

В водоподготовительных отделениях и насосных станциях обмывочных установок полы должны быть водонепроницаемыми и иметь уклон для стока.

Помещение кладовой масел должно быть оборудовано стеллажами для бочек, баками с устройствами для подогрева масел, кран-балкой для подъема бочек на стеллажи и установки их над баками.

Помещения раздаточной и насосной должны быть оборудованы приточно-вытяжной вентиляцией. Окна и двери насосных, раздаточных, регенерационных, сепараторных помещений и тарных складов должны открываться наружу.

Резервуары для хранения дизельного топлива и масел, складские здания и сооружения для хранения нефтепродуктов в таре должны соответствовать требованиям санитарных норм и правил, ГОСТ 1510-84, действующих правил и инструкций по технической эксплуатации металлических резервуаров и очистных сооружений.

Раздаточные топливные и масляные колонки должны быть установлены между экипировочными путями и снабжены дистанционным пуском насосов. Снабжение дизельным топливом и маслом тепловозов может производиться непосредственно на ремонтных стойлах из раздаточных колонок с помощью раздаточных пистолетов. Для слива дизельного топлива и масел должны быть сооружены из огнестойких материалов сливные эстакады, имеющие устройства для подогрева нефтепродуктов в цистернах.

Для сушки кварцевого песка для локомотивов должны применяться пневмосушильные установки с механизацией процессов загрузки, сушки и просеивания. Пескораздаточные бункера и башенные склады сухого песка должны быть оборудованы пылезадерживающими устройствами, обеспечивающими очистку от пыли воздуха, удаляемого в атмосферу из системы пневмотранспорта песка.

Для наружной обмывки ЭПС на открытых площадках необходимо использовать моечную установку, представляющую собой щеточно-душевое устройство. Для моторвагонного подвижного состава наряду с наружной обмывкой должна предусматриваться возможность проведения натирки кузова защитной пастой.

Отопление и вентиляция. Отопление производственных участков должно осуществляться воздушно-отопительными агрегатами в сочетании с нагревательными приборами, теплоносителем, для которых должен быть пар высокого давления или перегретая вода с температурой не более 150°С.

Температура, относительная влажность и скорость движения воздуха в рабочей зоне при всех видах текущего ремонта и технического обслуживания ТПС должны быть в соответствии с ГОСТ 12.1.005-88. Системы отопления, теплозащиты и воз- душно-тепловые завесы в стойловой части депо должны обеспечить температуру воздуха в помещениях на постоянных местах на время открывания ворот не ниже 12 °С с восстановлением до нормальной в течение 10 мин.

В холодный и переходный периоды года во все помещения, оборудованные местной вытяжной вентиляцией, должен подаваться подогретый приточный воздух.

Выбросы воздуха, удаляемого общеобменной и местной вентиляцией, не должны загрязнять воздух жилых районов веществами в концентрации, превышающей предельно допустимые концентрации для атмосферного воздуха.

Вентиляционные установки должны соответствовать требованиям ГОСТ 12.4.021-75.

Шум и вибрация. Уровни шума в производственных помещениях и на территории депо не должны превышать норм, установленных ГОСТ 12.1.003-83. Уровень вибрации производственного оборудования и инструмента не должен превышать норм, установленных стандартом.

Требования пожарной безопасности. В производственных помещениях и на территории депо должны быть обеспечены противопожарные мероприятия в соответствии с ГОСТ 12.1.004-91.

При выполнении технического обслуживания и текущего ремонта должны быть обеспечены меры по предупреждению пожаров. В депо и ПТО должно находиться исправное противопожарное оборудование в количестве, установленном специальными нормами.

При сварочных работах в кузове ПС необходимо иметь в месте производства работ огнетушители, песок и воду и следует установить защитные экраны (щиты) для ограничения распространения искр. Выполнять сварочные работы на топливных баках или резервуарах, содержащих горючие вещества, разрешается после удаления остатков в горючих веществах и промывки горячей водой бака или резервуара, согласования огневых работ с местной пожарной охраной и выполнения анализа воздуха (в баке или резервуаре) на отсутствие взрывоопасных концентраций газов (паров). Сварщик не должен приступать к огневым работам без письменного разрешения, выданного главным инженером или руководителем предприятия и согласованного с пожарной охраной. Не допускается проводить сварочные работы на свежеокрашенном подвижном составе.

Для предотвращения образования взрывоопасных смесей окрашивать кузова внутри необходимо при проветривании их с помощью механической вентиляции. На каждом производственном участке должна быть курительная комната.

В отделениях ремонта топливной аппаратуры, фильтров, аккумуляторных батарей, пропиточном, столярном и в других, в которых используются горючие материалы, не допускается применять открытый огонь и не разрешается курить.

Для тушения возгорания электроприводов и электропроводки должны использоваться только углекислотные огнетушители и сухой песок.

Требования к технологическому оборудованию и инструменту Эксплуатируемое оборудование должно быть в исправном состоянии. Технологическое оборудование, которое может служить источником опасности для работающих, поверхности ограждений и других защитных устройств, а также пожарная техника должны быть окрашены в сигнальные цвета в соответствии с ГОСТ 12.4.026-76 «Цвета сигнальные и знаки безопасности».

Устройство, содержание и эксплуатация электрических установок должны соответствовать ГОСТ Р 12.1.019-2009, «Электробезопасность. Общие требования», Правилам устройства электроустановок, Правилам технической эксплуатации электроустановок потребителей и Правилам техники безопасности при эксплуатации электроустановок потребителей.

Грузоподъемные механизмы, съемные грузозахватные приспособления (стропы, траверсы, захваты) должны эксплуатироваться и испытываться в соответствии с ГОСТ 12.3.009-76, «Работы погрузочно-разгрузочные. Общие требования безопасности».

Домкраты для подъема локомотивов и вагонов подвижного состава должны испытываться на статическую нагрузку 1 раз в 3 года.

Компрессорные установки и воздухопроводы должны I эксплуатироваться и испытываться в соответствии ГОСТ 12.2.016-81 «Оборудование компрессорное. Общие требования безопасности».

Для подогрева и сушки тяговых электродвигателей должны применяться калориферные установки, размещаемые в стойле. Электрическая калориферная установка должна иметь сетчатое ограждение и световую сигнализацию о наличии напряжения.

У станков, прессов, электродвигателей и другого оборудования зубчатые и ременные передачи, а также другие вращающиеся части, расположенные в доступной зоне, должны быть надежно ограждены. Верстаки, столы и стеллажи должны быть прочными, устойчивыми и иметь высоту, удобную для работы. Сушильные печи должны плотно закрываться и иметь вытяжную вентиляцию, создающую разрежение в сушильной камере.

Станки для продороживания коллекторов якорей должны быть оборудованы местной вытяжной вентиляцией. Продувочные камеры для продувки электрических машин должны быть оборудованными местными отсосами.

Электроинструмент и переносные электрические светильники должны содержаться в соответствии с ГОСТ 12.2.013-75 «Машины ручные электрические. Общие требования безопасности».

Порядок допуска работников к участию в производственном процессе К самостоятельной работе в депо допускаются лица, прошедшие обучение и проверку знаний по специальности и охране труда в объеме, соответствующем занимаемой должности (профессии).

К занятию должностей, непосредственно связанных с движением поездов, производством маневров и управлением локомотивов, допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и выдержавшие установленные экзамены.

К обслуживанию деповских электроустановок допускается специально обученный персонал, имеющий соответствующую квалификационную группу по электробезопасности.

К работе на деповских транспортных и подъемно-транспортных средствах (электрокарах, тракторах, автомобилях, кранах) допускаются лица, имеющие удостоверения на право управления этими средствами.

Обучение, инструктаж, стажировка и проверка знаний по охране труда работников локомотивного хозяйства должны проводиться в соответствии с ОСТ 32.36-83 «Организация обучения и проверки знаний по охране труда работников железнодорожного транспорта. Основные положения».

Приложение М

Вопросы экономики производства

Разработка производственного финансового плана участка (отделения). Профинплан - основной документ, на основании которого осуществляется вся производственно-хозяйственная и финансовая деятельность предприятия.

Профинплан участка (отделения) состоит из следующих разделов:

производственная программа, предусматривающая количественные показатели, свойственные данному участку (отделению). Этот раздел является основой для расчета всех разделов профинплана;

технико-производственные показатели, оценивающие качественную работу участка (отделения);

план по труду, устанавливающий количество производственных рабочих, общий штат и фонд заработной платы на планируемый период. Результаты расчетов сводятся в штатную ведомость;

план эксплуатационных расходов, представляющий собой экономически обоснованную смету денежных затрат на выполнение заданного объема работы.

План расходов составляется с разбивкой всех расходов на: основные расходы; основные расходы, общие для всех отраслей; общехозяйственные расходы на содержание штата участка (отделения).

К основным расходам относятся затраты, которые связаны с производственным процессом, т. е. расходы на зарплату производственным рабочим и материалы, расходуемые при ремонте.

К основным расходам, общим для всех отраслей железнодорожного транспорта, относятся отчисления на социальное страхование, охрану труда, обслуживание и текущий ремонт производственных зданий, а также на амортизацию основных фондов.

К общехозяйственным расходам относятся затраты на зарплату штату участка, отделения.

Приложение Н

СПИСОК ЛИТЕРАТУРЫ

-

ГОСТ 2.104-68 ЕСКД. Основные надписи // изд-во стандартов, М.,1990.

-

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам // изд-во стандартов.- М., 1996.

-

ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам // изд-во стандартов. - М., 1996.

-

ГОСТ 2.303-68 ЕСКД. Линии // изд-во стандартов. - М., 1990.

-

ГОСТ 2. 304-81 ЕСКД. Шрифты чертежные // изд-во стандартов. - М.,1990.

-

ГОСТ 2.316-68 ЕСКД. Правило нанесения на чертежах надписей, технических требований и таблиц // изд-во стандартов. - М., 1990.

-

ГОСТ 7.1-84 Библиографическое описание документа. Общие требования и правило составления // Стандарты по издательскому делу. М., 1998.

-

С.И. Осипов, С.С. Осипов // Основы локомотивной тяги -М., Транспорт, 2006.

-

А.В. Грищенко, В.В. Стрекопытов, И.А. Ролле // Устройство и ремонт электровозов и электропоездов- М., Издательский центр «Академия», 2011.

-

А.С. Мазнев, О.И. Шатнев // Электрические аппараты и цепи подвижного состава- М., Издательский центр «Академия», 2011.

11. В.И. Бервинов, Е.Ю. Доронин, И.П. Зенин // Техническое диагностирование и неразрушающий контроль деталей и узлов локомотивов- М., ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2010.

12. Г.С. Афонин, В.Н. Барщенков, Н.В. Кондратьев // Автоматические тормоза подвижного состава - М., Издательский центр «Академия», 2010.

13. Руководство по эксплуатации - «Тяговый агрегат НП1»

14. Технологическое описание и Инструкция по эксплуатации тягового агрегата НП1

15. Инструкция «Техническая эксплуатация железнодорожного транспорта ОАО « Михайловский ГОК» ИЭ-Ж-01-2014 с

16. Технологические карты текущих ремонтов ТР-1; ТР-2; ТР-3 ООО «ЗРГО».

17. Федеральный закон «Об охране окружающей среды» с изменениями, внесенными Федеральным законом от 07.12.2011 № 417-ФЗ

Приложение П

ЗАКЛЮЧЕНИЕ

В соответствии с заданием в данном дипломном проекте была проведена следующая работа:

-

изучена литература о железнодорожном транспорте на горнорудных предприятиях;

-

выполнено спрямление элементов профиля пути

-

рассчитана масса состава с проверкой на трогание с места и по длине приёмо-отправочных путей;

-

выбрана серия локомотива с наилучшими техническими характеристиками для работы в условиях открытой добычи полезных ископаемых;

-

рассчитан инвентарный парк предприятия и годовая программа ремонта в соответствии с годовым объемом перевозок, взятом на примере ЦТП УЖДТ ОАО «МГОК»;

-

спланировано отделение по ремонту рессорного подвешивания, разработана структура управления, форма организации и оплаты труда в соответствии с нормативами списочного состава (штата) для ЦРПС ООО«ЗРГО»;

-

обоснован режим работы работников депо в соответствии с технологическим процессом предприятия (на примере ЦРПС ООО «ЗРГО»);

-

в экономической части рассчитана сумма заработной платы ремонтников с учетом ночных, премиальных и других дополнительных надбавок, затраты на материалы и запасные части, показано влияние на экономику производства затрат на содержание и ремонт основных фондов, воду, отопление и энергетические затраты общецеховых расходов;

-

разработаны мероприятия по технике безопасности при производстве работ;

-

разработаны мероприятия по экологической безопасности.

-Для улучшения качества работ и затрат предлагаются следующие мероприятия:

По разделу «экономика»:

- для сокращения затрат на оплату труда ввести комплекс мер по внедрению достижений науки и техники, рациональному разделению и кооперации труда, адекватной оплате труда.

Ввести строгий учет расходования электроэнергии, воды, материалов и запасных частей.

По разделу «Общетехническая часть»:

- внедрение программы видов тяги на промышленном транспорте;

- необходима доступность соответствующей технической литературы, где был бы сконцентрирован материал по конструкции, эксплуатации и испытанию электроподвижного состава;

- для поддержания электроподвижного состава в работоспособном состоянии разрабатывать и соблюдать годовую программу ремонта.

По разделу «Специальная часть»:

- рациональная организация и обслуживание рабочих мест, для качественного производства работ и сокращению простоев, техническому обслуживанию; обновлять и модернизировать оборудование;

- автоматизировать процесс производства, иметь неснижаемый запас деталей и узлов;

- соблюдать межремонтный период и технологию ремонта.

По разделу «Организация производства»:

- повышение квалификации специалистов, связанных с эксплуатацией и ремонтом подвижного состава;

- приемлемый график работы и достойная оплата труда с соблюдением всех социальных норм;

- контроль над соблюдением системы планово-предупредительного ремонта и технического обслуживания;

- профессиональная организация работ по ремонту на всех уровнях структуры управления;

- контроль над соблюдением трудовой, производственной и технологической дисциплины.

По разделу « Охрана труда»:

- руководящим работникам организовывать обучение, проводить инструктажи и проверку знаний по ТБ и БД, в установленные сроки;

- работникам знать и соблюдать требования охраны труда и техники безопасности при производстве работ, а также санитарно-гигиенические нормы;

По разделу «Экологическая безопасность»

- работникам знать и соблюдать требования экологической безопасности при производстве работ

Приложение Р

Комитет образования и науки Курской области

Областное бюджетное профессиональное образовательное учреждение

среднего профессионального образования

« Железногорский политехнический колледж»

Рецензия

на дипломный проект

Дипломник-студент

Специальность

Дипломный проект на тему

Выполнен в составе:

1) графическая часть, формат А1____________на___________листах;

2) пояснительная записка, формат А4________на___________листах;

Заключение о соответствии выполненного дипломного проекта дипломному заданию, степень раскрытия темы проекта

Характеристика выполнения каждого раздела, принятых в проекте решений:

Оценка качества выполнения пояснительной записки и графической части проекта:

Положительные стороны дипломного проекта:

Основные недостатки, замечания по проекту:

Отзыв о проекте в целом, заключение о возможности использования на производстве

Предлагаемая оценка дипломного проекта

Занимаемая должность, место работы

Рецензент__________________ _____________________________

(подпись) (Ф.И.О.)

"___"_______________20__г.

Приложение С

Комитет образования и науки Курской области

Областное бюджетное профессиональное образовательное учреждение

среднего профессионального образования

« Железногорский политехнический колледж»

«_____»__________________________20___г.

РЕЦЕНЗЕНТУ ДИПЛОМНОГО ПРОЕКТА

Гр.___________________________________________________________________________

Колледж просит Вас дать рецензию на дипломный проект студента _____________ курса

_______________________________отделения по теме_______________________________

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________

Защита назначена ______________________________________________________________

Оплата на рецензирование будет произведена согласно положению

Зам. директора по УР и ТО_________________________________О.П.Акимкина

Рецензент____________________________________________

Приложение Т

ОБПОУ СПО «Железногорский ПК»

Заключение по дипломному проекту

Тема

Дипломник

Специальность и группа

Объем дипломного проекта

Количество листов чертежей

"_____" страниц записки________________

"_____" страниц расчета________________

"_____" страниц сметы_________________

Характеристика общетехнической и специальной подготовки

Проявленная дипломником самостоятельность при выполнении дипломного проекта. Плавность и дисциплинированность в работе. Умение пользоваться литературным материалом. Индивидуальные особенности дипломника

____________________________________________________________________________________________________________________________________

Отрицательные особенности проекта

Положительные стороны дипломного проекта

Предлагаемая оценка дипломного проекта____________________

Руководитель____________________

"____"______________20__г.

Приложение Ф

Комитет образования и науки Курской области

Областное бюджетное профессиональное образовательное учреждение

среднего профессионального образования

« Железногорский политехнический колледж»

УТВЕРЖДАЮ

Зам. директора по УР и ТО

_____________________________

"____"__________________20___г.

Дипломное задание

Студенту

Специальность

Группа

2015

Тема дипломного проекта

Перечень вопросов, подлежащих разработке

А.В пояснительной записке:

Раздел 1. Общетехническая часть

Раздел 2. Специальная часть

Раздел 3. Организация производства

Раздел 4. Экономика производства

Раздел 5. Охрана труда

Раздел 6.Экологическая безопасность ________________________________

Б.В графической части:

Дополнительные указания:

При прохождении преддипломной практики на

Необходимо собрать следующий материал

Рекомендуемая литература

Общий объем проекта: пояснительная записка на страницах и графическая часть листов формата "А "

Дата выдачи задания "_____"__________________________________20__г.

Срок окончания дипломного проекта "_____"____________________20__г.

Руководитель дипломного проекта____________________(_____________)

Председатель предметной комиссии___________________(_____________)

Настоящее задание к пояснительной записке выполненного дипломного проекта.