- Преподавателю

- Другое

- Методические рекомендации к выполнению практических занятий по дисциплине Физико-химические процессы технологии

Методические рекомендации к выполнению практических занятий по дисциплине Физико-химические процессы технологии

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Калухина Н.И. |

| Дата | 09.12.2015 |

| Формат | doc |

| Изображения | Есть |

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ ВОРОНЕЖСКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВОРОНЕЖСКОЙ ОБЛАСТИ

«СЕМИЛУКСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ДЛЯ ОБУЧАЮЩИХСЯ

К ЛАБОРАТОРНО-ПРАКТИЧЕСКИМ ЗАНЯТИЯМ ПО

ДИСЦИПЛИНЕ ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ТЕХНОЛОГИИ

ПРОФЕССИОНАЛЬНЫЙ ЦИКЛ

специальность 18.02.05 Производство тугоплавких неметаллических и силикатных материалов и изделий

Семилуки

2015

Одобрено методическим советом ГБПОУ ВО "СПК"

Составитель: Калухина Н.И. преподаватель высшей квалификационной категории ГБПОУ ВО "СПК"

Методические указания для выполнения практических работ являются частью основной профессиональной образовательной программы ГБПОУ ВО "СПК"по специальности СПО 18.02.05 Производство тугоплавких неметаллических и силикатных материалов и изделий

Методические указания включают в себя учебную цель, перечень образовательных результатов, заявленных во ФГОС СПО третьего поколения, задачи, обеспеченность занятия, краткие теоретические и учебно-методические материалы по теме, вопросы для закрепления теоретического материала, задания для практической работы обучающихся и инструкцию по ее выполнению, порядок и образец отчета о проделанной работе.

© Калухина Н.И.., 2015 г.

© Семилукский политехнический колледж

© Семилукский политехнический колледж

СОДЕРЖАНИЕ

Название практических занятий

страницы

Лабораторное занятие №1 Определение гранулометрического состава и дисперсности порошков.

4

Практическое занятие №1 Определение вещественного состава массы. Прогнозирование образования брака при нарушении

8

Практическое занятие №2

Определение числа пластичности глин.

12

Практическое занятие №3

Определение качественных показателей сырца

14

Практическое занятие №4

Определение сухого остатка шликера.

18

Практическое занятие №5

Определение разжижаемости шликера.

20

Практическое занятие №6 Определение спекаемости керамических масс

24

Практическое занятие №7 Определение роста или усадки масс при обжиге.

27

Практическое занятие №8 Идентификация брака сушки, анализ причин.

30

Практическое занятие №9 Идентификация брака обжига, анализ причин.

33

Практическое занятие №10 Определение механической прочности кирпича..

36

Практическое занятие №11 Определение степени износостойкости плитки для пола. Работа с нормативно-технической документацией..

38

Практическое занятие №12

Определение термостойкости керамической плитки. Работа с нормативно-технической документацией.

42

Практическое занятие №13

Определение морозостойкости керамзита. Работа с нормативно-технической документацией.

45

Практическое занятие №14

Определение огнеупорности шамотных изделий. Работа с нормативно-технической документацией.

48

Практическое занятие №15

Построение кривой обжига для шамотных и высокоглиноземистых изделий.

51

Практическое занятие №16

Определение водопоглащения, пористости и объемного веса высокоглиноземистых огнеупоров. Работа с нормативно-технической документацией

.

53

Лабораторное занятие №1

Определение гранулометрического состава и дисперсности.

Цель занятия; изучить методику определения гранулометрического состава, на основе предложенного гранулометрического состава научиться строить помольную характеристику.

Приборы и материалы:

-

Набор сит с диаметром отверстий, мм: 3; 2; 1; 0,5; 0,25; 0,1; 0,063.

-

Шкаф сушильный (температура нагрева 105 - 1100C)

-

Весы технические с разновесами.

-

Вода дистиллированная.

-

Чашка.

-

Исследуемый материал.

Теоретические сведения.

Определение величины зерен испытуемого материала просеиванием через стандартный набор сит принято называть ситовым анализом. Ситовой анализ используется лишь в том случае, когда размер зерен материала больше 0,04 мм. Более мелкие зерна ситовым анализом не определяются.

Обычно в лабораторной практике ситовой анализ используют в двух случаях: яри определении гранулометрического состава зернистого материала и при определении тонкости помола материала, т.е. соответствии размера зерна исследуемого материала заданным нормативам, и установлении, находится ли она в пределах максимального и минимального допустимых пределов.

Применение того или иного хода определения зависит от формулировки поставленной задачи. Если надо установить полный гранулометрический состав исследуемого материала, то определение ведут просеиванием или процеживанием (если это суспензия) навески испытуемого материала через стандартный набор сит и определяют остатки на каждом из них, выражая в процентах или по массе.

Ситовой анализ выполняют при помощи соответствующих стандартных наборов сит, каждое из которых состоит из деревянной или металлической обоймы и дна из сетки или из металлической пластины. Дно имеет отверстия соответствующего размера.

Порядок выполнения работы.

Предназначенную для анализа среднюю пробу испытуемого материала Предварительно высушивают в сушильном шкафу при t = 105 - 110 0С до постоянной массы, а затем от нее на технических весах берут навеску с точностью до 0,01г, которую помещают на верхнее сито комплекта (сито с самыми крупными отверстиями). Комплект сит закрывают крышкой и крепят на лабораторной виброплощадке или на встряхивающем столике. Продолжительность просеивания предварительно устанавливается опытным путем: обычно она составляет около 15 минут.

По окончании просеивания каждое сито с оставшимся на нем остатком взвешивают на тех же весах. Разность между массой сита с остатком навески и массой сита до просеивания составляет массу остатка на данном сите, выраженную в единицах по массе. Затем значение частного остатка да данном сите А выражают в % по отношению к значению исходной навески, пользуясь следующей формулой:

где g - масса исходной навески, г

g1 - масса остатка вместе с ситом, г

g2 - масса сита до анализа, г

Графическое выражение зернового состава измельченного материала. По данным оперативного контроля зернового состава в цеховых лабораториях помольных цехов строят так называемые помольные характеристики.

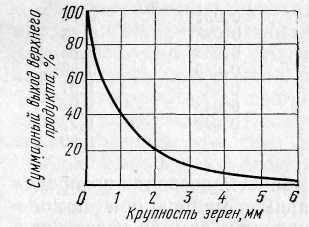

Помольная характеристика строится в координатах: размер зерен, мм - суммарный выход верхнего продукта, :%. Под термином «суммарный выход верхнего продукта» понимают сумму всех фракций крупнее данного размера, выраженную в процентах.

В качестве примера на рис. 1. показана помольная характеристика работы шаровой мельницы с периферийной разгрузкой при помоле шамота, зерновой состав приведен в табл. 1.5. Обычно продукты помола контролируют по 2- 3 характерным размерам порошка. Для этих точек на график наносят по результатам статистического контроля критические значения и таким путем устанавливают пределы нормального технологического процесса, границы предупреждения и границы брака. Выпуклая кривая показывает

Р ис. 1. Помольная характеристика, построенная по данным табл. 1.5

ис. 1. Помольная характеристика, построенная по данным табл. 1.5

Таблица 1.5. Зерновой состав продукта помола

Остаток на сите №5.25 4 %

Остаток на сите № 2.8 8.3 %

Остаток на сите № 1.7 10.2 %

Остаток на сите № 0.54 36.6 %

Проход через сито №0.2 22.8 %.

Занесем данные в таблицу.

фракция, мм

Средний размер

фракции, мм

Количество

фракции, %

Суммарный выход

верхнего продукта, %

>5,25

5,25-2,8

2,8-1,7

1,7-0,54

0,54-0,20

0,20-0,00

-

4,03

2,25

1,12

0,37

0,1

-

4,0

8,3

10,2

36,6

18,2

22,8

100,0

4,0

12,3

22,5

59,0

77,2

100,0

-

относительное преобладание крупных фракций, а вогнутая - преобладание мелких.

Помольная характеристика всегда представляет собой непрерывную кривую; это указывает на наличие определенной закономерности в процессе помола, которая выражается в том, что величина остатка на каком-либо одном сите влияет на величину остатка на другом сите и в целом на зерновой состав.

Задание:

Построить помольные характеристики для следующих зерновых составов:

Вариант №1

Зерновой состав высокоглинозёмистого шамота для производства изделий марки МКС-72, МКЛ, МКСП-73

Остаток на сетке № 3,2 - до 1%

Остаток на сетке № 2 - 10-20 %

Проход через сетку №0,5 - не более 12 %

Вариант №2

Зерновой состав крупнозернистого шамота для изделий МКБС-72, МКВ-72.

Остаток на сетке № 3,2 - до 1 %

Остаток на сетке № 2 - 12-20 %

Проход через сетку №0,5 - не более 7%.

Вариант №3

Зерновой состав высокоглинозёмистого шамотного порошка

Остаток на сетке № 3,2 не более 1 %

Остаток на сетке №2 15-25%

Проход через сетку №0,5 не более 7%

Вариант №4

Зерновой состав шамотного порошка для производства ваграночных изделий

Остаток на сетке № 3,2 - 5,0-8,0.

Остаток на сетке № 2,0 - 7,0-12,0%

Проход через сетку № 0,5 не менее 32,0%

Письменно ответьте на контрольные вопросы:

-

Что называют зерновым составом?

-

Какие зерновые составы бывают?

-

Какие способы измельчения применяют?

-

Что такое степень измельчения?

-

Какие виды помола различают? Опишите.

-

Зачем применяют ПАВ при помоле?

-

Перечислите известные Вам дробилки, мельницы.

-

Что значит «остаток на сите №…».

Сделайте вывод по занятию.

Практическое занятие №1

Определение вещественного состава массы. Прогнозирование образования брака при нарушении.

Цель занятия: научиться определять количество шамота в массе, прогнозировать последствия, в случае нарушения шихтового состава.

Краткие теоретические сведения

Задачей процесса смешения - равномерное распределение в заданном соотношении компонентов смеси и придание смеси некоторой устойчивости, чтобы при дальнейшем транспортировании шихт не нарушалась достигнутая равномерность. Однородность смеси означает, что в каждой единице объема в равных долях содержаться крупные, средние и мелкие частицы материала заполнителя, включая связующее вещество, а также очень малое, равномерно распределенное количество добавок. От качества смешения зависят способность масс к уплотнению при формовании, в конечном счете, многие свойства изделий.

Приготовление массы в производстве огнеупоров является ответственным процессом, который предопределяет качество конечного изделия. Он складывается из следующих составляющих:

- исправность работы дозаторов;

- соблюдение рецепта массы;

-соблюдение режима смешения;

-правильный выбор смесителя.

Режим смешения - это рационально подобранное время перемешивания компонентов массы, а также их последовательность загрузки. Обычно в огнеупорном производстве загрузку осуществляют в следующем порядке: подача крупной фракции, увлажнение, перемешивание и подача мелкой фракции, перемешивание. Наглядно режим смешения иллюстрирует циклограмма смешения.

Циклограмма смешения - это графическое представление режима смешения.

Если в массе нарушен вещественный состав - соотношение шамота и глины - то это приведет к образованию различных видов брака.

Например: если малое количество глины - то шамота будет больше, значит сырец на прессе, будет иметь выкрошенные ребра, а следовательно - неудовлетворительный внешний вид (отсутствие ребер);

Если же глины - больше - сырец на прессе будет иметь посечки - от избытка мелкой фракции, в обжиге усадка - возрастет и т.д.

Методика определения вещественного состава массы

Настоящая методика устанавливает метод и средства измерения массовой доли отощителя в шихте в диапазоне от 45 до 93% и распространяется на технологический контроль производства огнеупорных материалов и изделий.

-

Средства измерений и вспомогательные устройства

- Весы лабораторные технические, 4 класса точности по ГОСТ 24104-88 ,

- Гири общего назначения, 4 класса точности по ГОСТ 7328-82.

- Сито с сеткой 009 по ГОСТ 6613-86.

- Электрическая плитка мощностью не менее 1 квт.

- Металлические чашки.

- Кисть мягкая.

-

Метод измерения

Метод измерения заключается в. отмывании шамота, глины водoй через сито с последующим высушиванием, взвешиванием и расчетом массовой доли отощителя в шихте.

-

Требования безопасности

При выполнении измерений необходимо соблюдение правил техники безопасности при работе с электроустановками напряжением до 1000 В.

4. Общие требования

Измерения проводятся в одной навеске, но не реже одного раза, в неделю, а также при наладке технологического процесса измерения проводятся в 2-х параллельных навесках.

5. Подготовка к выполнению измерений

-

Отбираются пробы глины, шамота (перед поступлением в смеситель) и шихты после смесителя в количестве не менее 0,5 кг каждая.

6. Выполнение измерений без учета запесоченности глины

6.1. от тщательно усредненной методом квартования лабораторной пробы берутся: навеска шихты массой 50 г и 25 г (для определения влажности шихты). Навеска шихты массой 50 г помещается в чашку и заливается горячей водой. Комочки массы растираются. Полученный раствор процеживается через сито с сеткой № 009. Оставшийся на сите остаток промывается слабой струей холодной воды до тех пор, по стекающая вода не станет чистой.

-

Параллельно с работами по п. 6.1. проводятся такие же работы с навеской массой 50 г чистого шамота.

Оставшиеся после промывания остатки отощителя и чистого шамота переносятся в чашки и высушиваются на электроплитке в течение 15 мин.

-

Измерение влажности шихты выполняется по МВИ 129-21--3-2002, МВИ 199-21-9-2002

-

Обработка результатов измерений(без учета запесоченности глины)

-

Массовая доля отощителя в шихте (ф) в процентах определяется по формуле:

-

где m1- масса шамота, г

m2 - масса сухого остатка, на сите при промывании навески чистого шамота, г.

m3- масса сухого остатка (отощителя) на. сите при промывании навески шихты, г.

mc - сухая навеска шихты, г ( 50 г -  )

)

-

Выполнение измерении с учетом запесоченности глины

8.1 От тщательно усредненной лабораторной пробы шихты отбирается навеска массой 100 г (в расчете на сухое вещество, помещается в чашку и заливается горячей водой. Комочки массы растираются. Полученный раствор процеживают через сито с сеткой 009. Оставшийся на сите остаток промывается слабой струей холодной воды до тех пор, пока, стекающая вода не станет чистой.

8.2 Оставшийся на сите остаток отощителя переносится в чашку и высушивается на электроплитке в течение 15 минут.

8.3 Параллельно с работами по п. 8.1 и 8.2 проводятся также, работы с навеской массой 100 г (в расчете на сухое вещество) чистого шамота и навеской массой 100 г (в расчетена сухое вещество) чистой глины.

Остаток на сите после промывания чистого шамота высушивается на. электроплитке в течение 15 мин. Остаток на сите после промывания чистой глины высушивается на электроплитке в течение 5 мин.

-

Обработка результатов измерений (с учетом запесоченности глины)

9.1 Массовая доля отощителя в шихте (Q) в процентах определяется по формуле:

где m - масса сухого остатка (отощителя) на сите при промывании навески шихты, г

m2 - масса сухого остатка на сите при промывании навески чистой глины, г

mш - масса сухого остатка, на сите при промывании навески чистого шамота, г

-

При выполнении измерений в двух параллельных навесках за результат измерения принимается среднее арифметическое результатов двух параллельных наблюдений, рассчитанных по формулам п. 7.1 и 3.1.

при условии, что (Q1-Q2)≤d2

, где d2 - допускаемое расхождение между результатами двух параллельных определений.

-

Абсолютное допускаемое расхождение между результатам двух определений.

-

Абсолютная погрешность результата единичного измерения Δ = 1,5.

-

Результат единичного измерения и результат измерения по п. 9.2 выдается с точностью до 0,1%,

9.3. Если значение (Q1-Q2)>d2, то измерения повторяются и за результат измерения принимается среднее арифметическое двух последующих результатов наблюдения при случае, что (Q1-Q2)≤d2. В противном случае результат аннулируется до выяснения причин нарушения.

Пример расчета:

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 6%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 40г, остаток на сите после промывки шамота составил 48 г. По рецепту шамота должно содержаться в массе 80%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют, то каковы действия контролера производства?

Решение

Q=(40*50)/48*(100/47)=88,6 %

Шамота в массе присутствует больше чем необходимо по технологии, поэтому необходимо взять повтор и провести определение еще раз. Если результат не изменится, то следует остановить технологический процесс и скорректировать работу дозаторов. В противном случае это приведет к образованию брака сырца на прессе.

Вариант №1

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 5%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 42г, остаток на сите после промывки шамота составил 47 г. По рецепту шамота должно содержаться в массе 75%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют нарушения в составе массы, какие виды брака это сформирует?

Вариант №2

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 7%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 45г, остаток на сите после промывки шамота составил 46 г. По рецепту шамота должно содержаться в массе 77%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют нарушения в составе массы, какие виды брака это сформирует?

Вариант №3

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 7,5%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 45г, остаток на сите после промывки шамота составил 46 г. По рецепту шамота должно содержаться в массе 75%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют нарушения в составе массы, какие виды брака это сформирует?

Вариант №4

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 4,5%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 45г, остаток на сите после промывки шамота составил 48 г. По рецепту шамота должно содержаться в массе 77%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют нарушения в составе массы, какие виды брака это сформирует?

Вариант №5

Для определения шамота в массе, было отобрано 50 г шихты, 50 г шамота. Влажность массы составляет 6%. В результате выполнения определения получили, что остаток на сите после промывки шихты составил 43г, остаток на сите после промывки шамота составил 46 г. По рецепту шамота должно содержаться в массе 82%. Присутствуют ли нарушения в технологическом процессе? Если присутствуют нарушения в составе массы, какие виды брака это сформирует?

Заполните таблицу

-

Нарушение в составе массы

Причина

Предполагаемый вид брака изделия

количество отощителя больше нормы

количество связующего компонента больше нормы

Нарушена однородность массы

Влажность выше нормы

Влажность ниже нормы

Контрольные вопросы:

1. Расскажите методику определения шамота в массе.

2.Зачем контролируют вещественный состав массы.

3.Какие еще параметры контролируют в массе?

4.Что такое режим смешения массы?

5.Что такое циклограмма смешения?

Сделайте вывод по занятию.

Практическое занятие №2

Определение числа пластичности глин.

Цель занятия: научиться выполнять определение числа пластичности глин и анализировать полученные результаты.

Краткие теоретические сведения

Пластичность (от греч. рlastikos - годный для лепки, податливый) является свойством глин необратимо деформироваться под действием механических нагрузок. Происходящая при этом деформация связана с разрывом некоторых межатомных связей и образованием новых. Под пластичностью затворенных водой глин принято понимать их способность принимать любую форму под воздействием внешних усилий без разрыва сплошности (образования трещин) и сохранять ее после снятия усилий.

Пластичность глинистых материалов зависит от их минерального состава, дисперсности, формы частиц и некоторых других показателей. Например, пластичность монтмориллонитовых глин выше, чем каолинитовых. Установлено, что с повышением дисперсности глинистых материалов их пластические свойства увеличиваются; особо сильно при этом влияет на пластичность глин содержание частиц менее 0,5 мкм. Запесоченность глин способствует понижению их пластичности.

А) Водозатворяемость глинистых материалов

Состояние глиняной пластичной массы, при котором она под воздействием давления руки человека, равного приближенно 0,1- 0,2 МПа, способна изменять свою форму, не прилипая к рукам и к металлу, называют нормальной формовочной (рабочей) консистенцией.

Количество воды, которое необходимо для придания керамической массе нормальной рабочей консистенции, называют формовочной влажностью. Оптимально подобранная формовочная влажность обеспечивает эффективную работу формовочных агрегатов и получение качественно сформованного сырца. Общее количество воды, содержащееся в рабочей массе, обычно выше для более дисперсных и малозапесоченных глин. Природа глинистого вещества также оказывает существенное влияние на величину формовочной влажности, например, у монтмориллонитовых глин она выше, чем у каолинитовых.

Следует различать абсолютную и относительную формовочную влажность.

Абсолютная формовочная влажность, или вода затворения (водозатворяемость) В3, показывает, какое количество воды необходимо добавить к абсолютно сухой глине (% масс.) для получения теста нормальной рабочей консистенции. Ее рассчитывают по формуле: B3 = (mв - mc)/mc100,

где mв - масса влажной навески глины нормальной консистенции, г;

mс- масса абсолютно сухой навески глины, г.

Относительная формовочная влажность, или полное водосодержание Вn - это все количество воды, содержащееся в пасте нормальной консистенции, в % по массе теста, т. е.:

Вn = (mв - mс)/mв·100.

Иногда в керамической технологии используют понятие рабочее водосодержание Вр, которое показывает количество воды (в %), добавляемое к воздушно-сухой глине для получения теста нормальной формовочной консистенции :

Вр = (mв - mвс)/mв·100,

где mвс - масса воздушно-сухой навески, г.

Нормальную рабочую влажность массы определяют, как правило, на ощупь, так называемым органолептическим методом.

Считается, что влажность глины, при которой она способна формоваться под воздействием руки человека и в то же время не прилипать к пальцам и металлу, соответствует формовочной. Точность определения таким методом в значительной степени зависит от субъективных факторов, в результате чего величина формовочной влажности значительно колеблется.

Б) Пластические свойства глинистого сырья

В керамической промышленности многие рабочие процессы связаны с этим свойством глины. Обычно, чем выше пластичность глинистых материалов, тем больше их водозатворение. Для получения массы с нормальной рабочей влажностью из таких глин требуется повышенное количество воды. При сушке высокопластичные глинистые материалы труднее отдают влагу, что приводит к увеличению сроков сушки. Кроме того, усадка пластичных керамических масс при сушке выше, чем малопластичных. Связность и связующая способность, а также механическая прочность в высушенном состоянии высокопластичных глин имеют более высокие значения, чем малопластичных.

Для оценки пластических свойств глин и керамических масс предложены различные методики. Некоторые из них, несмотря на отсутствие строго научного обоснования, широко используются в лабораторной практике благодаря своей практической полезности и простоте определения. Ниже приводится стандартный метод определения пластичности, применяемый в заводских лабораториях.

Методика выполнения работы

Определение числа пластичности глин по ГОСТ 21216.1-81

По своей физической сущности этот метод основан на определении способности глины связывать воду. Чем пластичнее глина, тем шире интервал влажности, в котором она проявляет пластичность. Bepxний предел влажности, при котором глина сохраняет пластические свойства, называют пределом текучести WT. При больших значениях влажности глиняная масса теряет способность сохранять форму - течет. Нижний предел влажности глины, обладающей пластическими свойствами, именуют границей раскатывания Wр. Ниже этого предела глина приобретает хрупкие свойства. Разность между абсолютными влажностями «предела текучести» и «границы раскатывания» количественно характеризует пластичность и называется числом пластичности. Физическое значение числа пластичности заключается в том, что оно указывает пределы содержания воды, соответствующие пластическому состоянию глиняной массы.

Цель занятия:

Исследование пластических свойств глинистого сырья по методу Аттерберга (по ГОСТ 21216.1-81).

Приборы и материалы:

1. Глина

2. Весы технические

3. Прибор Васильева

4. Вода дистиллированная

5. Шкаф сушильный

6. Плитка стеклянная

Порядок выполнения работы:

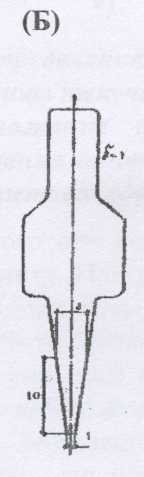

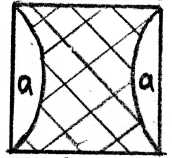

А) Определение предела текучести: (верхний предел пластичного состояния) производится с использованием прибора конструкции А.М.Васильева (рисунок 1).

Прибор состоит из металлической массивной станины 1, в обойме которой может свободно перемещаться в вертикальном направлении цилиндрический стержень 5 длиной 240 мм и диаметром 12 мм. На верхней части стержня укреплен деревянный диск 2 с углублением, в которое устанавливается латунная или фарфоровая чашка 3 массой 58 - 60 г, диаметром 95 мм и глубиной около 25 мм, закрепляемая специальным резиновым держателем.

Прибор состоит из металлической массивной станины 1, в обойме которой может свободно перемещаться в вертикальном направлении цилиндрический стержень 5 длиной 240 мм и диаметром 12 мм. На верхней части стержня укреплен деревянный диск 2 с углублением, в которое устанавливается латунная или фарфоровая чашка 3 массой 58 - 60 г, диаметром 95 мм и глубиной около 25 мм, закрепляемая специальным резиновым держателем.

\

Рисунок 1 - Прибор Васильева для определения предела текучести глиняной массы (А) и шпатель для разрезания массы (Б)

Дно фарфоровой чашки должно иметь сферическую форму и при освещении электрической лампой просвечиваться. Стержень может быть зафиксирован с помощью винта 7 на определенной высоте от опорной плиты 10, представляющей собой круг из нержавеющей стали диаметром 100 мм и толщиной 8 - 10 мм с резиновой прокладкой толщиной 5 - 7 мм. Винт служит для закрепления ограничительного кольца, с помощью которого регулируют высоту подъема стержня. Масса падающей части прибора вместе с чашкой должна составлять 400 ± 50 г.

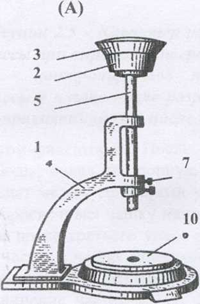

Для испытания из средней пробы берут около 100 г глины, высушивают до воздушно-сухого состояния, разбивают без истирания в фарфоровой ступке и просеивают до полного прохождения через сито № 05 (размер отверстий 0,5 мм). Примерно половину приготовленной таким образом глины помещают в фарфоровую или латунную чашку и постепенно заливают дистиллированной водой при постоянном перемешивании шпателем. Воду добавляют небольшими порциями до получения густой однородной пластичной пасты, несколько более жидкой, чем в нормальном рабочем состоянии. Полученную массу равномерно распределяют по дну чашки слоем толщиной около 10 мм, а затем разрезают до дна специальным шпателем (рисунок 1, Б) из нержавеющей или никелированной стали по диаметру так, чтобы между двумя равными ее частями образовалась канавка шириной около 3 мм вверху и I мм внизу (рисунок 2, а).

Чашку с глиняной массой устанавливают на верхний диск прибора конструкции Васильева и закрепляют резиновым хомутиком или специальным держателем. Стержень прибора, на котором крепится диск, должен быть поднят на высоту 75 мм от опорной плиты и закреплен винтом-фиксатором. После этого стержень освобождают для того, чтобы он свободно падал на опорную плиту. При ударе масса в чашке встряхивается, и просвет между ее частями уменьшается. Массу встряхивают трижды, каждый раз просвечивая чашку настольной лампой и наблюдая за величиной просвета. Если после третьего удара разрезанный пласт массы не соединится в нижней его части, в чашку добавляют небольшое количество воды (0,5 - 1 мл), пасту перемешивают, разравнивают, разрезают шпателем и испытание повторяют. Соединение частей массы с первого или второго удара означает, что паста слишком жидкая, тогда к массе добавляют 0,5-1 г воздушносухой глины, тщательно перемешивают и повторяют испытание. Добавление сухой глины или доувлажнение могут быть неоднократными, до тех пор, пока не будет достигнута требуемая консистенция пасты, т.е. когда соединение частей пласта на дне чашки на протяжении 10 - 15 мм по длине разреза так, как показано на рисунке 2, б, происходит после третьего встряхивания. Далее из чашки отбирают примерно половину глиняной массы, помещают ее в предварительно высушенную и взвешенную бюксу или фарфоровую чашечку, взвешивают, высушивают в течение 3 часов в сушильном шкафу при температуре 105 - 110 °С, охлаждают в эксикаторе и вновь взвешивают. Высушивание массы повторяют до постоянной массы, после чего определяют ее абсолютную влажность.

Рисунок 2. - Характер распределения глинистой массы при определении границы текучести:

а - контролируемое положение пластичной массы в чашке после разрезания шпателем перед встряхиванием; б - после третьего удара

Для определения границы раскатывания (нижнего предела пластичного состояния) к массе, оставшейся в чашке, добавляют немного (0,5 - 1 г) сухой глины, смесь тщательно перемешивают, переносят на толстое стекло и раскатывают вручную в жгут диаметром около 3 мм. Если при этой толщине жгут сохраняет вязкость и пластичность, его собирают в комок, проминают и вновь раскатывают до указанного диаметра. Высокопластичные глинистые массы рекомендуется раскатывать предварительно на гипсовой пластине для ускорения потери вязкопластичных свойств. Раскатывание следует вести слегка нажимая на жгут и не допуская его скольжения по стеклу, до тех пор, пока тонкий жгут из подсыхающей массы не начнет рассыпаться на отдельные кусочки длиной 3 - 10 мм. Эти кусочки собирают в предварительно высушенный и взвешенный бюкс и определяют их абсолютную влажность, аналогично определению влажности предела текучести.

Число пластичности П находят по формуле:

П = Wт - WP , (2.6),

где: Wт - абсолютная влажность массы, соответствующая пределу текучести, %;

Wp- абсолютная влажность массы, соответствующая границе раскатывания, %.

Результаты определений сводят в таблицу

вариант

Предел текучести

Граница раскатывания

Масса, г

Влажность, %

Масса, г

Влажность, %

бюкса

навески

бюкса

навески

пустого

С навеской

сырой

сухой

пустого

С навеской

сырой

сухой

сырой

сухой

сырой

сухой

1

30,2

45,3

42,3

15,1

12,1

19,8

30,2

45,3

43,9

15,1

13,7

9,2

30,1

44,8

41,3

30,3

44,4

42,8

30,1

45,5

42,5

30,0

45,1

43,5

2

30,1

45,5

44,3

2,6

30,1

45,1

44,9

30,2

45,4

44,9

30,0

45,3

44,2

30,3

45,8

44,9

30,2

45,4

42,3

3

30,1

45,2

44,3

30,1

45,5

43,3

30,0

45,3

43,8

30,0

45,6

41,5

30,2

45,5

42,3

30,2

45,9

43,2

Определение числа пластичности следует вести на двух параллель ных пробах, при этом расхождение между результатами испытаний в зависимости от числа пластичности не должно превышать следующих значений

Число пластичности, % до 15 15-25………свыше 25

Допускаемое расхождение, % 2 3 4

Если указанное значение расхождения между результатами параллельных определений превышено, то испытание повторяют. За окончательный результат анализа принимают среднее арифметическое двух параллельных определений

Классификация глин по пластичности

1. Высокопластичные свыше 25

2. Среднепластичные 15 −25

3. Умеренно-пластичные 7−15

4. Малопластичные 3−7

5. Непластичные не дают пластичного теста

Сделайте вывод о классе пластичности глины, обоснования выбора метода подготовки сырья и формования изделий, а также необходимости введения отощителей и пластификаторов.

Практическое занятие №2

Определение качественных показателей сырца

Цель занятия: научиться определять основные качественные показатели сырца на образце - сырце.

Краткие теоретические сведения

. Контроль качества сырца осуществляется по трем направлениям:

-

Показатели внешнего вида;

-

Размеры;

-

Плотность.

Все вышеуказанные параметры фиксируются в технологической карте контроля, которая вывешивается на рабочем месте прессовщика.

К показателям внешнего вида относится наличие следующих дефектов: отбитости, трещины, посечки, деформации, срывы поверхности и т.д. При оценке качества готового изделия допускается присутствие перечисленных дефектов в некотором количестве, предусмотренных стандартом. При оценке же качества полуфабриката (сырца) наличие перечисленных дефектов не допускается. Если допустить их присутствие в сырце в тех пределах, которые предусмотрены стандартом, то объемные изменения в ходе тепловой обработки (сушка, обжиг), усугубят их присутствие, и после обжига изделие станет бракованным. Показатели внешнего вида определяются визуально, а также с помощью приборов (линейка, микрометр, угломер и т.д.)

Размеры полуфабриката должны быть спроектированы технологом так, чтобы предусмотреть величину объемных изменений в ходе сушки и обжига (усадку или рост). То есть если изделие в ходе тепловой обработки претерпевает усадку, то оно должно иметь размеры больше чем, готовое изделие - если рост - то меньше. Но, тем не менее, не возможно изготовить полуфабрикат размеры которого в точности представлены в технологической карте, поэтому картой прописываются и устанавливаются определенные величины допусков (в соответствии с требованиями стандарта). Размеры определяются с помощью линейки, рулетки, угольника.

Плотность сырца (объемный вес)- отношение веса сырца к его объему или масса единицы объема (г/см3). Этот параметр характеризует плотность упаковки зерен заготовки и степень спрессованности полуфабриката. Соблюдение плотности полуфабриката, предполагает полное формирование необходимых эксплуатационных свойств, при соблюдении режима сушки и обжига. Если плотность меньше чем норма, то физико-химические превращения при тепловой обработке претерпевают затруднения (т.к. контакт между частицами недостаточный) и формирование эксплуатационных характеристик (прочность, пористость, морозостойкость и т.д.) затрудняется.

Плотность определяется:

-сырец взвешивают на весах;

- измеряют геометрические размеры

- определяют объем геометрической фигуры

- относят вес к объему.

Если заготовка имеет сложную конфигурацию, то её делят на отдельные простые фигуры, находят объем каждой фигуры в отдельности, а потом полученные объемы суммируют.

Ход занятия

Предлагается сырец и технологическая карта, критериям которой он должен соответствовать.

Предложенный сырец оценивается по трем показателям:

-внешнего вида

-геометрическим размерам, с учетом допусков технологической карты.

- плотности, которую необходимо определить.

Предложенную заготовку (сырец) взвешивают на весах. Затем измеряют фактические геометрические размеры, определяют объем сырца. Вычисляют плотность, результаты заносят в таблицу и делают вывод.

Марка сырца

Данные технологической карты

Данные сырца - заготовки

Показатели внешнего вида

Геометрические размеры

Плотность

Показатели внешнего вида

Геометрические размеры

Плотность

кривизна

отбитости

посечки

деформации

срывы поверхности

длина

ширина

высота

Д ополнительные размеры

кривизна

отбитости

посечки

деформации

длина

ширина

высота

дополнительные размеры

Контрольные вопросы:

-

Перечислите основные качественные показатели сырца.

-

Какие показатели относят к показателям внешнего вида? Почему в сырце не допускается их присутствие?

-

Чем руководствуются, при проектировании размеров в сырце? Чем определяются размеры? Когда сырец бракуют «по размерам»?

-

Как определяется объемный вес? Зачем его необходимо контролировать?

-

Как определить объемный вес сырца сложной геометрической конфигурации?

Сделайте вывод

Практическое занятие №4

Определение сухого остатка шликера.

Цель занятия: научиться определять сухой остаток шликера и анализировать полученные результаты

Краткие теоретические сведения.

Шликер- это высококонцентрированная суспензия порошкообразных материалов в жидкости. Шликер содержит твердую жидкую фазы и добавки, улучшающие его свойства.

В производстве огнеупорных изделий шликер используется в качестве связующего компонента. При приготовлении массы, целесообразно со шликером вводить больше глины, поэтому шликер должен обладать как можно большей плотностью. Однако, при большом содержании глины шликер становиться густым, вязким, не проходит по трубам и легко расслаивается. Для уменьшения его вязкости и улучшения проходимости по трубам и легко расслаивается. Для уменьшения его вязкости и улучшения проходимости по трубам в его состав вводят стабилизирующее вещество и электролиты: соду, поваренную соль, жидкое стекло из расчета, 0,15% от массы шихтовых материалов, сульфитно-спиртовую барду плотностью 1,03-1,04 г/см3 из расчета 0,20-0,25% сухого вещества.

Для приготовления шликера задаются его влажностью.

Положим, необходимо приготовить шликер влажностью 65%. Содержание абсолютно сухой глины в таком шликере будет 100-65=35%. Принимаем, что плотность сухой глины 2,65 г/см3.

Для приготовления такого шликера необходимо: воды- 65%, или 65 м3; глины абсолютно сухой 35% или 35:2,65=13,2 м3.

Плотность такого шликера составляет 100т/65м3+13,2м3=1,28 т/м3.

Обычно глина имеет влажность 8-12%, допустим 10%. Тогда для получения 100 т шликера влажностью 65% такой глины необходимо взять не 35 т, а 35*100/(100-10)=39 т, а воды 61 т.

Этот расчет является приближенным, не вполне точным, поскольку глины различных месторождений и сортов имеют различную плотность (хотя в подавляющем большинстве случаев близкую к 2,65).

Схема текущего контроля.

Наименование операции технологического процесса

Контролируемые параметры

Место отбора проб

Частота определений

Исполнитель

1

2

3

4

5

2. Приготовление шликера

Плотность ЛСТ

Расходный бункер

1 опр/см

Контролер ЦЗЛ

Сухой остаток шликера

Расходная мешалка

-II-

-II-

Температура

Расходная мешалка

-II-

-II-

Ход определения

Оборудование:

-

Весы лабораторные 4-го класса Т200, Т100 по ГОСТ 24104-88

-

Комплект гирь 4-го класса по ГОСТ 7328-82

-

Сушильный шкаф СНОЛ-900, обеспечивающий нагрев до температуры 200оС.

-

Металлические чашки.

Метод измерения

Сущность метода заключается в высушивании навески шликера до постоянной массы и определении массы сухого остатка.

Требования техники безопасности.

При выполнении измерений необходимо соблюдение правил техники безопасности при работе с тепловыми агрегатами и электроустановками напряжением до 1000 В.

Отбор проб

Лабораторная проба в количестве не менее 200 см3 отбирается из мешалки черпаком.

Выполнение измерений.

От лабораторной пробы отбирается проба для анализа 25 г в заранее взвешенную металлическую чашку.

Высушивание навески производится в сушильном шкафу при температуре 180-200оС в течении 30 минут.

Сухой остаток после сушки охлаждается и взвешивается

Обработка результатов

Массовая доля остатка после высушивания навески шликера (Х) в % определяется из пропорции:

25г-100%

А - Х % Х=(а/25)*100%

Где а -масса сухого остатка шликера после сушки, г.

Определение проводят на двух параллельных навесках.

Задание.

1.Выполнить расчет компонентов для приготовления шликера в соответствии с указанным вариантом

-

вариант

Влажность шликера, %

Плотность глины, г/см3

Влажность глины, %

Содержание глины

Содержание воды

1

62

2,65

8

2

63

2,63

9

3

64

2,66

10

4

66

2,62

11

5

55

2,66

12

6

53

2,65

7

7

58

2,67

9,5

2. Определить сухой остаток в шликере, результаты занести в таблицу

вариант

Вес чашки с навеской до высушивания

Вес чашки

Вес навески до высушивания

Вес навески после высушивания

Сухой остаток

Норма, не менее 30%

Результат (соответствует/не соответствует)

1

35,3

10,3

8,2

(указать среднее арифметическое)

35,6

8,6

8,3

2

34,8

9,8

7,9

34,9

9,9

7,85

3

35,6

10,6

8,1

35,1

9,1

7,95

4

34,5

9,5

8,1

34,1

9,1

8,2

5

35,2

10,2

8,0

35,3

10,3

8,1

6

35,1

10,1

7,8

35,6

10,6

7,9

7

33,9

8,9

7,85

33,8

8,8

8,00

Сделайте вывод.

Контрольные вопросы:

-

Что называется шликером?

-

С какой целью используется шликер в огнеупорной промышленности?

-

Какие качественные показатели шликера подвергаются контролю и с какой периодичностью? Какой вид контроля?

-

Что предпринимают в технологии приготовления шликера, чтобы уменьшить его расслоение и увеличить текучесть при неизменной плотности?

Практическое занятие №5

Определение разжижаемости шликера.

Цель занятия: научиться выполнять определение разжижаемости шликера и анализировать полученные результаты, применительно к производственным условиям.

Краткие теоретические сведения

Литейные шликера должны обладать достаточной текучестью с возможно низким содержанием жидкой дисперсной среды, для чего применяют так называемое «разжижение», заключающееся в использовании различных «разжижающих» добавок (электролитов или ПАВ), в регулировании значения рН шликера и т.д.

Введение электролитов в керамические шликера способствует повышению их устойчивости и текучести. Механизм взаимодействия глины с электролитами схематично может быть представлен следующим образом.

Элементарное зерно глинообразующего минерала в воде обнаруживает электрический заряд, перемещаясь под действием постоянного электрического тока к аноду. Наличие отрицательного заряда у глинистых частиц объясняют либо оборванными некомпенсированными связями на концах частиц, либо явлением изоморфного замещения катионов в кристаллической решетке глинистых минералов.

Отрицательный заряд элементарной глинистой частицы компенсируется адсорбированными катионами, содержащимися в воде и глинистой породе и образующими внешнюю оболочку двойного электрического слоя, наиболее прочно связанного с глинистой частицей. Менее прочно связан с частицей глины диффузный слой сорбированного комплекса катионов, которые в свою очередь окружены дипольными молекулами воды. Наиболее распространенными катионами сорбированного комплекса в глинах является ион Са+2.

При введении электролита (растворов соды NаСО3, жидкого стекла Nа2SiО3 и т.д.) в глиняный шликер равновесие сорбированного комплекса нарушается. Энергия адсорбции иона Nа+ меньше, чем Са+2, поэтому ион Nа+, вытесняет ион Са+2 из сорбированного комплекса, причем этот процесс углубляется от диффузного слоя к поверхностному.

Каждый ион Са+2, замещается одновалентным ионом Nа+. Благодаря этому в глинистых частицах накапливается отрицательный заряд, что приводит к разъединению. Ион Са2+, вытесненный из сорбированного комплекса реагирует с анионом (например с (SiО3)2- при ведении стекла по реакции

Са+2 + (SiО3)2-=Са SiО3

Образующийся кремнекислый кальций нерастворим в воде и впадает в осадок, при этом ранее связанная ионом кальция вода становится свободной. Увеличение в общей системе доли свободной воды приводит к её разжижению. С увеличением концентрации электролита процесс разжижения интенсифицируется, но лишь до определённого предела, после которого увеличение концентрации электролита в системе может не только не изменить текучесть, но даже уменьшить её.

Экстремальный характер зависимости вязкости глинистой суспензии от концентрации электролитов объясняется следующим.

Одна молекула Nа2SiО3 выводит в осадок лишь один катион Са+2 (путем связи с его анионом (SiО3)2-). Два катиона Nа+ этой молекулы вытесняют из сорбированного комплекса два катиона Са2+, из которых один выпадает в осадок, а второй оказывается «блуждающим» и создает вокруг себя гидратную оболочку, связав некоторое количество свободой воды. В связи с этим количество свободой воды в системе снова уменьшается. Поэтому для каждого электролита необходимо подбирать оптимальную концентрацию, при которой текучесть системы будет максимальной, а вязкость соответственно минимальной.

Некоторые электролиты характеризуются строго определенной концентрацией, дающей оптимум разжижения шликера, для других существует интервал концентраций, приводящих к одному и тому же эффекту. Чем больше этот интервал, тем удобнее пользоваться данным электролитом на производстве.

При формовании керамических изделий литьем глинистых шликеров в гипсовые формы разжижение ускоряет процесс формования, увеличивает оборачиваемость гипсовых форм, устраняет расслоение массы

Оборудование и материалы:

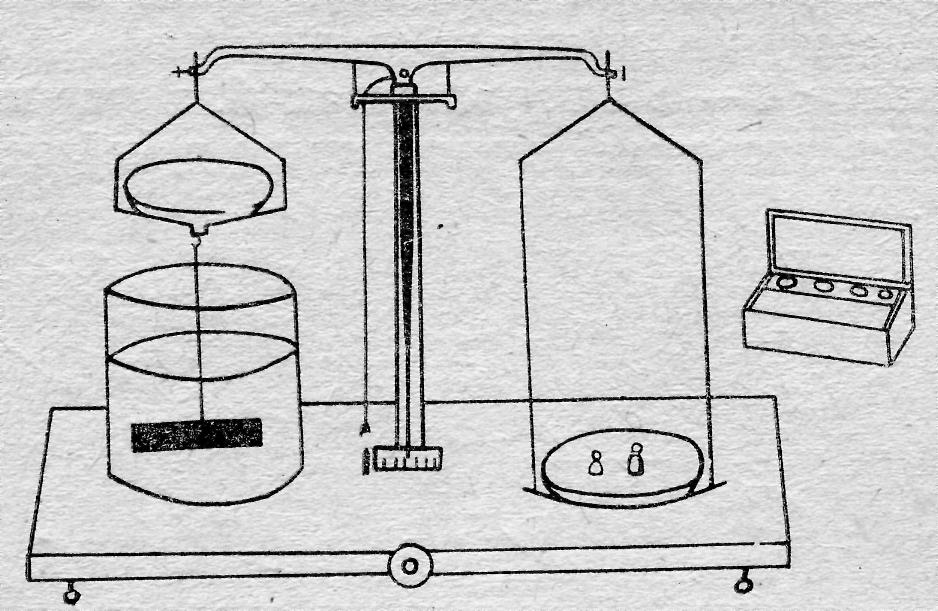

1.Вискозиметр Энглера

2. Мешалка лабораторная

3. Весы технические с разновесами.

4.Сосуд вместимостью 0,5-1 л

5.Сито №6

6.Бюретка

7. Колба мерная

8. Цилиндры емкостью 300 мл с пробирками (6-8) шт.

9. Палочка стеклянная с резиновым наконечником

10. Секундомер

11. Раствор электролитов

12. Вода дистиллированная

13. Исследуемая глина.

Методика проведения

Для разжижения берут глину в тонкоизмельченном состоянии. В качестве электролитов берут соду, растворимое стекло (5%, 10% растворы).

Готовят шликер 200 г затворяется дистиллированной водой до влажности 50%. Перенося шликер в вискозиметр Энглера. В бюретку, установленную над вискозиметром, заливают электролит.

Для предварительного опробирования берут несколько мерных цилиндров (по 500 мл). В каждый из них вводят 50 г массы в расчете на сухое вещество. В один цилиндр заливают дистиллированную воду, в остальные раствор данного электролита в количестве 0,05; 0,1 и дистиллированную воду. Общий объем заливаемой жидкости (вода + раствор электролита) должен быть во всех цилиндрах одинаковым. Его следует подобрать так, чтобы в первом цилиндре образовался малоподвижный густой шликер. В зависимости от свойств глины или состава массы требуемое для этого количество воды резко меняется; оно может соответствовать абсолютной влажности от 50-60% до 100-120% и более.

Цилиндры закрывают пробками и оставляют на срок не менее 10-12 ч. Затем их содержимое тщательно перемешивают и визуально оценивают, какому содержанию электролита соответствует максимальная текучесть шликера.

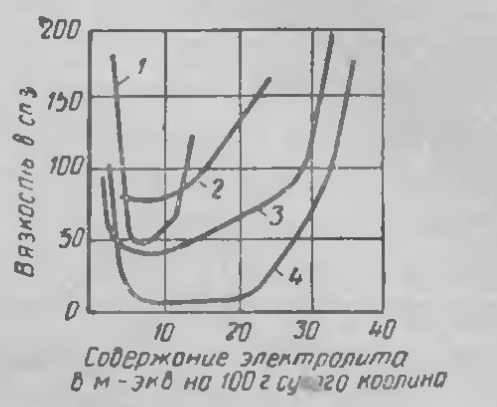

Наметив примерные пределы эффективного разжижения, приступают к более точному определению оптимальной добавки каждого электролита. Для этого готовят новые серии проб с одинаковой влажностью и интервалом содержания электролита 0,01%. При этом шликер перемешивают в лабораторной мешалке, а вязкость определяют при помощи вискозиметра. Полученные зависимости вязкости (по времени истечения) от содержания электролита изображают на графике, откладывая на оси абсцисс количесво сухого вещества электролита в мл (г) на 100 г сухого вещества шликера (рис 1 )

У

прощенный метод.

Переносят шликер в вискозиметр. В бюретку, установленную над вискозиметром, заливают электролит. Электролит добавляют из бюретки порциями вначале по 0,2 мл, а после истечения по 0,1 мл. После очередного добавления и перемешивания определяют вязкость шликера на вискозиметре Энглера. Для этого под выпускное отверстие подставляют колбу с отметкой на уровне 100 мл и поднимают металлический штырь. Началом истечения шликера считается выход его в виде отдельных капель. Время истечения определяют при помощи секундомера. Для этого одновременно с касанием дна колбы выходящей из отверстия струи шликера включают секундомер, который останавливается при достижении уровня суспензии метки на мерной колбе. В тот же момент отверстие вискозиметра закрывают штырем.

Задание:

-

Законспектировать упрощенный метод определения разжижаемости шликера электролитами.

-

На основании данных таблицы построить графики кривые разжижаемости глинистого шликера тремя различными электролитами при постоянной влажности и ответить на вопросы:

-

С какой целью проводят исследование разжижаемости глинистых шликеров?

-

Какой вариант построенного графика является самым наилучшим, если рассматривать производственные условия и почему?

№ варианта

Общее количество добавляемого электролита, мл

На 100 г сухого вещества

Время истечения 100 мл шликера, с

№ варианта

Общее количество добавляемого электролита, мл

Время истечения 100 мл шликера, с

На 100 г сухого вещества

1

0,1

38

3

0,4

45

0,3

25

0,3

35

0,4

20

0,8

25

0,5

12

1,0

15

0,8

4

1,2

18

1,2

4

1,3

20

1,4

4

1,4

28

1,5

4

1,5

39

1,6

10

1,6

40

1,7

20

1,7

42

1,8

30

1,75

45

2

0,38

38

4

0,35

42

0,4

35

0,41

45

0,6

20

0,55

25

0,8

10

0,7

15

1,0

10

0,9

12

1,2

10

1,0

14

1,4

10

1,2

10

1,5

15

1,5

10

1,6

20

1,6

13

1,7

25

1,7

15

1,8

30

1,8

20

Сделайте вывод.

Контрольные вопросы:

-

Методика проведения разжижаемости глинистого шликера?

-

Объясните механизм разжижаемости шликера.

-

Объясните механизм загустеваемости шликера при добавлении электролитов.

. Практическое занятие №6

Определение спекаемости керамических масс

Цель занятия: научиться оценивать спекаемость керамических масс

Краткие теоретические сведения

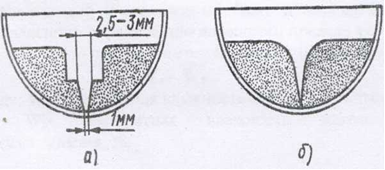

Обжиг керамических материалов является заключительной и решающей технологической стадией, определяющей весь комплекс физико-механических и химических свойств керамики, а также получение изделий определенных заданных размеров и форм. В зависимости от состава керамической массы, метода ее подготовки, способа формования полуфабриката и некоторых других факторов, керамическое изделие обжигают по различным режимам. Режим обжига включает в себя скорость повышения температуры в разные периоды, максимальную температуру обжига и время выдержки при этой температуре, скорость снижения температуры при охлаждении и характер газовой среды в печи. Самый важный процесс при обжиге - спекание материала, в результате которого изделия обычно уплотняются и упрочняются. Чаще всего процесс спекания оценивают по изменению плотности обжигаемого материала: спекшимися считают материалы, достигшие в процессе обжига определенного минимального водопоглощения (открытой пористости). Значение допускаемого водопоглощения для спекшихся материалов зависит от назначения и характера требований, предъявляемых к соответствующим изделиям. Так, материалы некоторых видов технической керамики считают спекшимися при водопоглощении не более 0,02 - 0,03 %, а огнеупоры и ряд изделий строительной керамики - при водопоглощении 1 % и более.

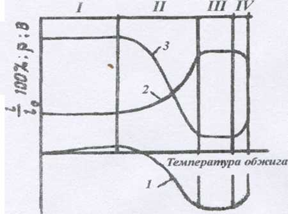

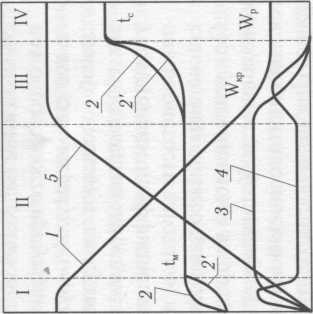

Рисунок 1 - Изменение линейных размеров (Δl/l0) 100% (1), кажущейся плотности ρ (2) и водопоглощения В (3) в процессе обжига.

Рисунок 1 - Изменение линейных размеров (Δl/l0) 100% (1), кажущейся плотности ρ (2) и водопоглощения В (3) в процессе обжига.

А) Установление температуры и интервала спекания При обжиге глин характерными внешними признаками обычно являются: резкое изменение цвета образцов (для глин, содержащих значительное количество красящих примесей); образование на поверхности плотной корки; появление некоторого блеска, который является начальным признаком остекловывания. Увеличение плотности обжигаемого материала тесно связано с объемными изменениями в образце, а именно, с уменьшением его линейных размеров. Поэтому кривые усадки керамики (т.е. зависимости линейной усадки при обжиге от температуры) должны быть адекватны кривым изменения водопоглощения и кажущейся плотности в зависимости от температуры обжига керамики. На рисунке 1 показан характерный вид зависимости линейной усадки, кажущейся плотности и водопоглощения керамических материалов от температуры обжига. Кривые спекания можно разбить на четыре температурные участка. На I участке происходит термическое расширение образца. II температурный участок соответствует процессу спекания - происходит усадка материала, плот- ность его повышается, а пористость (водопоглощение) снижается; с ростом температуры интенсивность спекания вначале увеличивается, а затем уменьшается. III участок называют интервалом спекшегося состояния. Он соответствует максимальным значениям усадки и плотности спеченного образца. При дальнейшем повышении температуры происходит вспучивание материала (IV участок), плотность его уменьшается за счет увеличения объема пор. Это явление носит название пережог. Довольно часто в этот момент наблюдается деформация изделий, появление на поверхности пузырей, оплавление углов и т.д. Таким образом, интервалу спекшегося состояния соответствует разность между температурами начала пережога и полного спекания. Разность температур от начала спекания (усадки) до начала вспучивания считают интервалом спекания. Испытания глинистых и керамических масс для определения интервалов спекания и спекшегося состояния позволяют установить оптимальную температуру обжига. По интервалу спекшегося состояния оценивают различные глины с точки зрения пригодности их для производства того или иного вида керамических изделий, подбирают необходимый тип печи для обжига. Так, изделия из глин с состояния следует обжигать в печах с равномерным распределением температуры по объему рабочей камеры, иначе одни изделия легко пережечь, в то время как другие будут недожжены. Спекание глинистых материалов может происходить при различных температурах. В зависимости от этого глины классифицируют по ГОСТ 9169- 75 на три группы: низкотемпературного - с температурой спекания до 1100°С, среднетемпературного - от 1100 до 1300°С и высокотемпературного спекания - свыше 1300°С. Спекающимися глинами являются такие, которые дают не менее чем в двух температурных точках с интервалом 50°С черепок с водопоглощением не более 5%. Если глины при спекании дают черепок с водопоглощением менее 1% и кажущейся плотностью ниже 2,2 г/см3 не менее чем в двух температурных точках с интервалом 50°С, то такие глины называют полностью спекающимися. По степени спекания глины также подразделяют на три группы (ГОСТ 9169-75): сильноспекающиеся, среднеспекающиеся и неспекающиеся.

Сильноспекающиеся глины уплотняются при обжиге без признаков пережога до состояния, соответствующего водопоглощению не более 2 %, причем интервал спекшеюся состояния таких глин не менее 50°С. Водопоглощение образцов из среднеспекающихся глин в интервале температур не менее 50°С составляет 2 - 5 %. Температуру, при которой водопоглощение достигает величины ниже 5% для красножгущихся глин и ниже 2% для беложгущихся, принимают за температуру спекания. Температуру, при которой водопоглощение и линейные размеры образцов начинают возрастать, принимают за температуру пережога. Неспекающиеся глины, обожженные при нескольких значениях повышающихся температур с интервалом 50°С, не дают черепок с водопоглощением ниже 5% в двух температурных точках без признаков пережога. Температурный интервал спекания обусловливается, в первую очередь, химическим и минеральным составом глин. Так, оксид алюминия увеличивает температуру начала и интервал спекания, а оксид кальция, напротив, резко снижает эти показатели. Оксиды щелочных металлов уменьшают температуру начала спекания и способствуют расширению интервала спекшегося состояния. Каолинитовые глины, как правило, имеют более широкий интервал спекания и спекшегося состояния, чем монтмориллонитовые. Запесоченность глин довольно резко снижает их интервал спекания. Интервал спекания легкоплавких глин 50 - 100°С, огнеупорных - до 400°С.

Методика определения

2.1. Аппаратура, материалы

Весы лабораторные 4-го класса точности.

Шкаф сушильный, обеспечивающий температуру нагрева105-110 °С.

Электропечь муфельная с терморегулятором с температурой нагрева до 800 °С.

Электропечь с терморегулятором с температурой до1350 °С.

Плита мраморная или металлическая.

Форма для прессования с выталкивателем размером 603010 мм.

Штангенциркуль по ГОСТ166.

Ткань хлопчатобумажная.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образцы помещают на ровную поверхность и по диагонали наносят метки острыми краями штангенциркуля, расстояние между которыми должно быть 50 мм. После этого образцы подсушивают на воздухе в течение 24 ч и досушивают в сушильном шкафу при температуре 105-110 °С до остаточной влажности 1 %. На высушенных образцах измеряют расстояние между метками для определения усадки после сушки по ГОСТ 19609 20.

4.2. Образцы помещают в лабораторную электрическую печь. Под печи и каждый ряд образцов пересыпают глиноземом и обжигают доследующих конечных температур:

легкоплавкие глины - до 900, 950, 1000, 1050, 1100,1150 °С;

тугоплавкие и огнеупорные - до 1000, 1050, 1100,1150, 1200, 1250 °С.

При необходимости глины обжигают до 1300, 1350 °С.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Максимальную температуру обжига останавливают по появлению признаков пережога (деформации образцов, вспучивания, блеска) и началу снижения кажущейся плотности.

До каждой конечной температуры обжигают не менее трех образцов. Подъем температуры производят со скоростью 3 °С в минуту. При конечной температуре образцы выдерживают 30 мин, затем вынимают по три образца от каждой пробы, переносят в муфельную печь, нагретую до 800 °С, охлаждают до комнатной температуры, измеряют расстояния между метками для определения общей и огневой осадки и определяют водопоглощение и кажущуюся плотность по ГОСТ2409.Особенно следует уделять внимание описанию внешнего вида испытуемых образцов, так как это позволяет судить о целом ряде свойств используемого сырья и его пригодности для различных отраслей керамической промышленности. Так, например, для фарфоро-фаянсовой промышленности требуются глины, черепок которых получается белого или очень близкого к белому цвету без мушек. Для производства лицевого кирпича, плиток для полов и гончарного товара черепок после обжига должен иметь равномерную, приятную для глаза окраску. Для огнеупорных изделий окраска черепка не существенна, изделия могут иметь неравномерную окраску и мушки, а в некоторых случаях даже небольшие выплавки. Деформация (а также появление трещин при спекании) обычно связана с большим значением усадки; она является одним из признаков, свидетельствующих о целесообразности отощения глины.

Задание:

-

Законспектировать методику определения спекаемости глин.

-

Заполните таблицу

Тип глин

Характеристика

Назначение в промышленности

Оксиды, влияющие на спекание

Интервал спекания

сильноспекающиеся

средеспекающиеся

неспекающиеся

Сделайте вывод

Контрольные вопросы:

1.Что такое спекаемость глин?

2. Отчего она зависит?

3. Что такое интервал спекания?

4. Что такое пережог?

5. Чтобы оценить в комплексе спекаемость глин, какие свойства необходимо определить?

6. О чем говорит деформация глины при обжиге? Как можно её устранить?

Практическое занятие №7

Определение роста или усадки масс при обжиге.

Цель занятия: Научиться определять общую усадку или рост глин в процессе обжига.

Оборудование: штангенциркуль, лабораторный пресс, весы, печь.

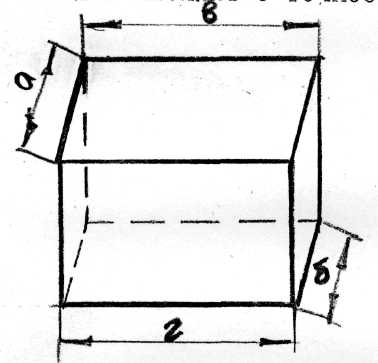

Подготовка образцов: для определения усадки из массы готовят образцы 50×50×8 мм, или берут натуральный сырец

Краткие теоретические сведения

Изменение линейных размеров керамических изделий при сушке и обжиге называется усадкой.

Уменьшение линейных размеров керамических изделий при их высушивании называется воздушной усадкой. Происходит это в результате сближения частиц по мере испарения расположенных между ними водных прослоек. Усадка прекращается, когда частицы придут во взаимное соприкосновение.

При обжиге керамических изделий происходят более глубокие химические и физические процессы, сопровождающиеся образованием новых фаз, изменением их соотношения, формы и взаимного расположения структурных элементов. Изменение размеров изделий, наблюдающееся при обжиге, носит название огневой усадки.

Знание величин воздушной и огневой усадки керамических масс, позволяет оценивать их поведение в процессе сушки и обжига с точки зрения появления трещин, короблений и других дефектов. Определение полной усадки необходимо для установления размеров свежесформованного сырца, после сушки и обжига которого получается готовое изделие заданного размера.

Ход занятия.

Острыми концами штангенциркуля с точностью 0,02мм, наносят на образцах метки глубиной 2-3 мм в направлениях двух диагоналей. Размер между каждой меток l0 записывают в журнал, образцы с метками сушат и обжигают вместе с товарной продукцией.

После обжига расстояние между соответствующими метками снова замеряют и записывают в журнал (l1). Затем определяют общую усадку по формуле:

При нахождении общей усадки необходимо проводить не менее 10 параллельных определений, размещая образцы при обжиге в различных местах садки. Размеры пресс-форм рассчитывают по формуле:

где Кд= соответствующий размер обожженного изделия «мм» по стандартам или чертежам на готовую продукцию.

- Ус- линейный рост при обжиге в %.

П

ри сборке пресс-форм допускается отклонение от расчетных размеров ± 0,25мм.

ри сборке пресс-форм допускается отклонение от расчетных размеров ± 0,25мм.

Задание:

Задание:

Определить общую усадку для 10 образцов, если их размеры следующие:

Номер варианта

Номер образца

Размеры сырца

Размеры изделия

Усадка

Номер варианта

Номер образца

Размеры сырца

Размеры изделия

Усадка

1

1

205

200

2

1

402

399

2

205

201

2

402

399,5

3

205

201,5

3

402

401

4

205

199

4

402

401,5

5

205

201

5

402

401

6

205

199,5

6

402

402

7

205

200,5

7

402

400

8

205

200

8

402

400,5

9

205

201

9

402

400

10

205

201,5

10

402

401

Номер варианта

Номер образца

Размеры сырца

Размеры изделия

Усадка

Номер варианта

Номер образца

Размеры сырца

Размеры изделия

Усадка

3

1

102

101

4

1

308

305

2

102

101,5

2

308

302

3

102

100

3

308

307

4

102

101,5

4

308

305

5

102

100

5

308

303

6

102

100,5

6

308

305

7

102

99,5

7

308

303

8

102

101,5

8

308

304

9

102

100

9

308

305

10

102

99

10

308

305

Определите размеры формы с учетом усадки.

Контрольные вопросы:

1.Что называется усадкой?

2. Какие виды усадок Вам известны?

3. Каким образом можно снизить усадку в изделиях.

4. Что называется ростом изделия, для каких изделий это характерно.

Сделайте вывод

Практическое занятие №8

Идентификация брака сушки, анализ причин.

Цель занятия: научиться идентифицировать виды брака сушки, устанавливать их причины и предлагать мероприятия по предупреждению.

Сушкой называют удаление воды из влажного керамического полуфабриката или сырья испарением. Наиболее ответственной является сушка высоковлажного полуфабриката изделий хозяйственной и строительной керамики, изготовленного пластическим формованием или шликерным литьем и содержащего значительное количество глинистых компонентов.

При сушке изменяется от коагуляционных к конденсационным природа контактов между частицами твердой фазы за счет удаления механически и физико-химически связанной воды. Химически связанная вода в сушке не удаляется.

Сушка зависит от параметров окружающей среды (температуры, влажности и скорости движения теплоносителя), формы связи влаги с материалом, состава, структуры, влажности и температуры полуфабриката.

Различают кинетику сушки (изменение средних значений влажности и температуры заготовки во времени) и ее динамику (изменение влажности и температуры в каждой точке заготовки). Распределение меняющихся во времени полей влажности и температуры в объеме изделия определяет возможность появления опасных напряжений и брака.

Если сушку проводят при малых перепадах температуры между полуфабрикатом и средой, малых скоростях и высокой влажности теплоносителя, то влажность полуфабриката медленно уменьшается от исходной Wо, а температура повышается до температуры мокрого термометра t:м. Центр заготовки прогревается медленнее, чем поверхность (рис. 1). Это период прогрева полуфабриката.

На втором этапе (период постоянной скорости сушки) влажность заготовки меняется по линейному закону при постоянной температуре.

После достижения критической влажности Wкр температура поверхности заготовки увеличивается, приближаясь к температуре сухого термометра t:с, скорость сушки уменьшается, а влажность асимптотически приближается к равновесной Wр. Температура в объеме полуфабриката растет медленнее, чем на поверхности. Этот период называется периодом падающей скорости сушки. Величина критической влажности Wкр зависит от скорости сушки, размеров и строения полуфабриката. Равновесная влажность зависит от температуры и влажности в помещении. Сушить полуфабрикат до влажности меньше Wр нецелесообразно. Обычно отформованные заготовки сушат до влажности 2-3%, а кусковую глину - до 8-12%

При сушке испарение воды происходит диффузионным путем. Движущей силой является разность парциальных давлений пара у поверхности и в объеме теплоносителя. Уменьшение влажности во внешних слоях заготовки сопровождается появлением градиента влажности в ее объеме, что вызывает диффузию капельно-жидкой воды из объема заготовки к поверхности.

При наличии градиента температуры на процесс влагопроводности накладывается процесс термовлагопроводности: вода стремится переместиться в области с меньшей температурой. Термовлагопроводность связана с уменьшением поверхностного натяжения и вязкости воды при повышении температуры и движением пузырьков воздуха в капиллярах. При интенсивном подводе теплоты возможно испарение влаги в глубинных слоях заготовки и удалении воды по механизму паропроводности.

Рис. 1. Диаграмма сушки полуфабриката:

I- период подогрева; II- период постоянной скорости сушки; III- период падающей скорости сушки; IV- гигроскопическое состояние;

1- влажность; 2, 2` - температура поверхности и центра; 3- скорость сушки; 4- градиент температуры, 5- усадка.

Движущей силой процесса является перепад давления водяного пара.

Интенсивность сушки может быть повышена несколькими способами или их комбинацией:

- совмещением направления процессов влагопроводности и термовлагопроводности при увеличении температуры заготовки по сравнению с температурой окружающей среды (теплоносителя); этотьспособ используют при сушке полых изделий (электроизоляторов,ттиглей), помещая нагреватели во внутреннюю полость заготовки.

- увеличением коэффициента влагопроводности путем повышения пористости заготовки и размеров частиц твердой фазы.

- снижением общего давления в сушиле.

При удалении воды в порах заготовки образуются вогнутые мениски жидкости. Капиллярное давление увеличивается, уменьшается толщина прослоек жидкости, частицы сближаются, образуя каркас. При влажности, близкой к критической, капиллярные силы уравновешиваются силами трения, сближение частиц и усадка заготовки прекращается. Дальнейшее снижение влажности происходит за счет освобождения объема пор без изменения размеров.

Изменение размеров полуфабриката в сушке характеризуют линейной или объемной усадкой, выраженной в процентах.

Усадка зависит от влажности заготовки и размера частиц твердой фазы. Линейная усадка в сушке заготовок полусухого прессования составляет 2-3%, а заготовок пластического формования - 6-8%.

Величины критической влажности и усадки зависят от режима сушки. Наибольшую усадку имеют заготовки, высушенные в равновесных условиях. Чем выше температура и ниже влажность теплоносителя, тем меньше усадка. Рост градиента влажности в объеме заготовки увеличивает разницу между фактической и максимально возможной усадками. Эта разница (недопущенная усадка) вызывает появление механического напряжения. Если последнее превысит предел прочности материала, то в теле заготовки образуется трещина.

Причиной появления трещин в период постоянной скорости сушки полуфабриката является перепад влажности между наружными и внутренними частями заготовки. Критерием трещинообразования могут служить максимально допустимая разность между средней (интегральной) влажностью заготовки Wt и влажностью ее поверхности Wпов:

ΔWmax=Wt-Wпов

Максимальная интенсивность (скорость) сушки, не приводящая к образованию трещин, определяется соотношением

Jmax=KΔWmaxρA/l

где А - коэффициент формы, равный 6 для пластины; l - характеристический размер (толщина пластины, диаметр цилиндра).

Можно определить минимально допустимое время сушки пластины толщиной l и площадью большой грани S:

τmin= B/ Jmax2S=l2(WH-WKOH)2AKΔWmax

где В = Sl(WH-WKOH)ρ - количество влаги, подлежащее удалению;

WH,WKOH - начальная и конечная влажность.

Продолжительность сушки зависит от толщины высушиваемого изделия и не зависит от его плотности и площади поверхности.

В период падающей скорости сушки усадки отсутствуют, поэтому сушку можно интенсифицировать, повысив температуру и скорость движения теплоносителя.

В процессе сушки могут возникать различные дефекты.

Тотальные трещины, проходящие через тело заготовки, возникают из-за больших скоростей прогрева заготовки, имеющей малый коэффициент влагопроводности, на первой стадии сушки.

Краевые трещины образуются при сушке тонкостенных изделий, если перепад влажности на краях выше, чем в средней части.

Срединные трещины возникают после образования жесткого каркаса частиц на краях заготовки, препятствующего усадке влажных центральных частей. Предотвратить образование краевых и срединных трещин можно, покрыв края влагоизолирующим веществом (маслами, растворами сульфитно-спиртовой барды или поливинилового спирта и т. п.).

Рамочные трещины могут возникнуть при трении заготовки о подставку в процессе усадки. Этот вид брака характерен для кирпича пластического формования. Его можно предотвратить, периодически перекладывая изделия с грани на грань и используя подсыпки (песок, опилки, шамот).

Микротрещины и волосяные трещины возникают при адсорбции воды из воздуха или дымовых газов высушенным полуфабрикатом. Этот вид брака можно предотвратить, прекратив сушку при влажности несколько выше, чем максимальная влагоемкость материала при данной температуре.

Коробление изделий может возникнуть при односторонней сушке плоских изделий, например облицовочных плиток, при анизотропной структуре полуфабриката, неравномерном распределении влаги в заготовке.

Для оценки сушильных свойств глин и полуфабриката на их основе используют показатели чувствительности глин к сушке, характеризующие склонность материала к растрескиванию в период усадки.

Задание:

1. Внимательно изучите предложенный текст.

2.Зарисуйте и опишите диаграмму сушки полуфабриката.

3. Заполните таблицу

Вид дефекта

Причина образования

Способ предупреждения

Тотальные трещины

Краевые трещины

Срединные трещины

Рамочные трещины

Микротрещины и волосяные трещины

Коробление изделий

4. Идентифицируйте вид брака сушки на образце предложенном преподавателем, установите причину образования и предложите способ предупреждения.

Контрольные вопросы:

1.Чем характеризуется первый период сушки.

2.Почему третий период называется - периодом падающей скорости сушки.

3. Можно ли рассчитать время сушки, какие параметры для этого необходимо знать?

4.Какие существуют способы интенсификации процесса сушки?

Сделайте вывод по занятию.

Практическое занятие №9

Идентификация брака обжига, анализ причин.

Цель занятия: научиться идентифицировать брак обжига, анализировать причины его образования, предлагать мероприятия по предупреждению его выхода.

Цикл обжига керамических изделий состоит из периодов нагревания, выдержки в области максимальных температур и охлаждения.

Целью обжига является завершение химических реакций и фазовых превращений, уплотнение керамики, достижение заданных свойств и микроструктуры. Например, при обжиге динасовых огнеупоров процесс оценивают по степени превращения исходного кварца в тридимит и кристобаллит, что требует определенной температуры выдержки, которую можно варьировать. Для завершения спекания температура обжига является более существенным фактором, чем время выдержки. Снижение температуры требует поэтому резкого увеличения выдержки. С технико-экономической точки зрения рационален относительно короткий обжиг при высоких температурах. Именно так и поступают при получении изделий из Аl2Оз с добавками 0,5- 1 мае. % МgО, частично стабилизированного ZrО2.

Значительные вариации температуры и времени выдержки возможны для материалов с широким интервалом спекшегося состояния, когда изменение параметров обжига влияет преимущественно на кинетику спекания и рекристаллизацию, например при обжиге высокоогнеупорной оксидной керамики. Существенные изменения температуры допустимы и при жидкофазном спекании, если содержание расплава и его вязкость мало меняются с температурой, например при обжиге изделий из огнеупорных глин. Однако для стеатитовой, форстеритовой, кордиеритовой керамики интервал допустимой температуры обжига не должен превышать 20-40°С. Поэтому предпочитают увеличивать продолжительность выдержки, задавая температуру у нижней границы допустимого предела, строго соблюдая однородность температурного поля в печном пространстве.

Время выдержки зависит также от формы и размеров изделий, поскольку продолжительность выравнивания температуры в объеме изделия пропорциональна квадрату его толщины.

Для получения лучших результатов режим обжига должен быть оптимизирован по наиболее важным свойствам обжигаемых изделий с учетом процессов, протекающих в обжигаемой заготовке.

Период нагревания - важная стадия обжига, на которой необходимо по возможности быстро достичь максимальной температуры, избежав при этом разрушения или повреждения, которые обусловлены объемными изменениями изделий либо интенсивными процессами массообмена.

Удаление остатков воды, сохранившихся в заготовке после сушки, не связано с объемными изменениями, но при больших скоростях нагревания происходит увеличение давления пара в порах, которое может вызвать мгновенное разрушение изделия. Поэтому примерно до 200-300°С скорость нагревания, особенно крупных, должна строго лимитироваться. При обжиге тонкостенных и хорошо высушенных массивных изделий скорость нагревания может быть большой.

Выделение химически связанной воды и других продуктов разложения сырьевых компонентов (глины, талька, карбонатов и др.) протекает в широком температурном интервале и обычно не вызывает напряжений и разрушения изделий. Эти процессы необходимо завершить до начала интенсивного спекания, так как выделение газообразных веществ может вызвать вспучивание, повреждение глазури и т. п.