- Преподавателю

- Другое

- Методическое пособие Специальное оборудование

Методическое пособие Специальное оборудование

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Пирогова Г.Н. |

| Дата | 04.10.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования и науки Самарской области

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«Губернский колледж г.Сызрани»

Технический профиль

Методическое пособие

Специальное оборудование

ПМ 01 Эксплуатация технологического

оборудования.

Сызрань.

2015 год

Методическое пособие по теме ПМ 01 «Эксплуатация технологического оборудования.

( название методической разработки)

Краткая характеристика Методического пособия

В настоящем методическом пособии представлены Устройство, техническая характеристика, эксплуатация, подготовка к ремонту специального технологического оборудования.

Предназначено для обучающихся СПО «ГК г. Сызрани» по специальности 240134.51 Переработка нефти и газа при обучении профессиональному модулю ПМ 01. Эксплуатация технологического оборудования

Методическое пособие позволит сформировать у обучающихся знания и практические навыки при эксплуатации оборудования нефтеперерабатывающих предприятий.

Составитель: Пирогова Галина Николаевна - преподаватель спец. дисциплины.

ОДОБРЕНО НА ЗАСЕДАНИИ ПЦК

Переработка нефти и газа. Экология

( название комиссии)

Председатель _____________________ В.В. Мокеева

Ф.И.О

Протокол № __________ от «____»__________2015 г

Методист технического профиля _______________ Л.Н. Барабанова

Ф.И.О.

«УТВЕРЖДАЮ»

Заместитель директора по УПР

Руководитель технического профиля __________________ В.В. Колосов

Содержание

Методическое пособие 1

1. Учебная цель 5

1.1. Концепция, основные и термины 5

2. Содержание учебного элемента 6

2.1. Классификация и устройство специального оборудования технологических установок 6

2.1.1. Типы кристаллизаторов и особенности их устройства 6

2.1.2. Типы барабанных вакуум-фильтров и особенности их устройства 8

2.1.3. Типы аппаратов с перемешивающими устройствами и особенности их устройства 13

2.1.4. Типы сепараторов и особенности их устройства 14

2.1.5. Типы центрифуг и особенности их устройства 17

2.2. Эксплуатация специального оборудования технологических установок 22

2.2.1. Эксплуатация кристаллизаторов. Обязанности обслуживающего персонала при эксплуатации кристаллизаторов 22

2.2.2. Эксплуатация барабанных вакуум-фильтров. 24

Обязанности обслуживающего персонала при эксплуатации барабанных вакуум-фильтров 24

2.2.3. Эксплуатация аппаратов с перемешивающими устройствами. Обязанности обслуживающего персонала при эксплуатации аппаратов с перемешивающими устройствами 27

2.2.4. Эксплуатация сепараторов. Обязанности обслуживающего персонала при эксплуатации сепараторов 29

2.2.5. Эксплуатация центрифуг ZLZ-1500. Обязанности обслуживающего персонала при эксплуатации центрифуг 30

2.3.1. Техническое обслуживание и основы ремонта кристаллизаторов 32

2.3.2. Техническое обслуживание и основы ремонта барабанных вакуум-фильтров 33

2.3.3. Техническое обслуживание и основы ремонта аппаратов с перемешивающими устройствами 33

2.3.4. Техническое обслуживание и основы ремонта сепараторов 35

2.3.5. Техническое обслуживание и основы ремонта центрифуг 35

3. Контрольные вопросы 36

Специальное оборудование

1. Учебная цель

Изучение обучающимися видов, устройства, правил эксплуатации, особенностей технического обслуживания подготовки к ремонту и ремонта специального технологического оборудования технологических установок, в том числе: кристаллизаторов, барабанных вакуум-фильтров, аппаратов с перемешивающими устройствами, сепараторов, центрифуг.

1.1. Концепция, основные и термины

При изучении темы необходимо рассмотреть виды и особенности устройства, а также особенности эксплуатации технического обслуживания и ремонта кристаллизаторов, барабанных вакуум-фильтров, аппаратов с перемешивающими устройствами, сепараторов и центрифуг.

Кристаллизатор - машина, предназначенная для охлаждения смеси масла с растворителем, в результате чего происходит кристаллизация парафинов и церезинов.

Аппарат с перемешивающими устройствами - аппарат, предназначенный для механического перемешивания и растворения жидкостей.

Барабанный вакуум-фильтр - применяется на установках депарафинизации и предназначен для отделения парафинов от масла.

Сепаратор - машина, предназначенная для отделения от жидкостей твердых частиц.

Центрифуга - машина, предназначенная для разделения двух нерастворяющихся жидкостей и отделения твердых частиц от жидкости.

Техническое обслуживание - комплекс работ для поддержания исправности или только работоспособности оборудования при подготовке к работе и использовании установки по назначению.

Текущий ремонт - ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования и состоящий в замене и восстановлении его отдельных частей и их регулировке.

Средний ремонт - ремонт, осуществляемый с целью частичного восстановления ресурса оборудования с заменой или восстановлением отдельных его частей, узлов и их регулировкой.

Капитальный ремонт - ремонт, осуществляемый с целью восстановления исправности и полного или близко к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые и их регулировкой.

2. Содержание учебного элемента

2.1. Классификация и устройство специального оборудования технологических установок

2.1.1. Типы кристаллизаторов и особенности их устройства

По конструкции кристаллизаторы делятся на 2 группы:

1) скребковые "труба в трубе" следующих типов:

КРС70-40, КРС 85-40, КРС 85-70, КРС 100-40, КРСН 100-70, КАС 70-40, КРС 85-40, КЭС 70-70.

2) скребковые кожухотрубчатые - КАСК-90, КЭСК-90, КПНК 180-40.

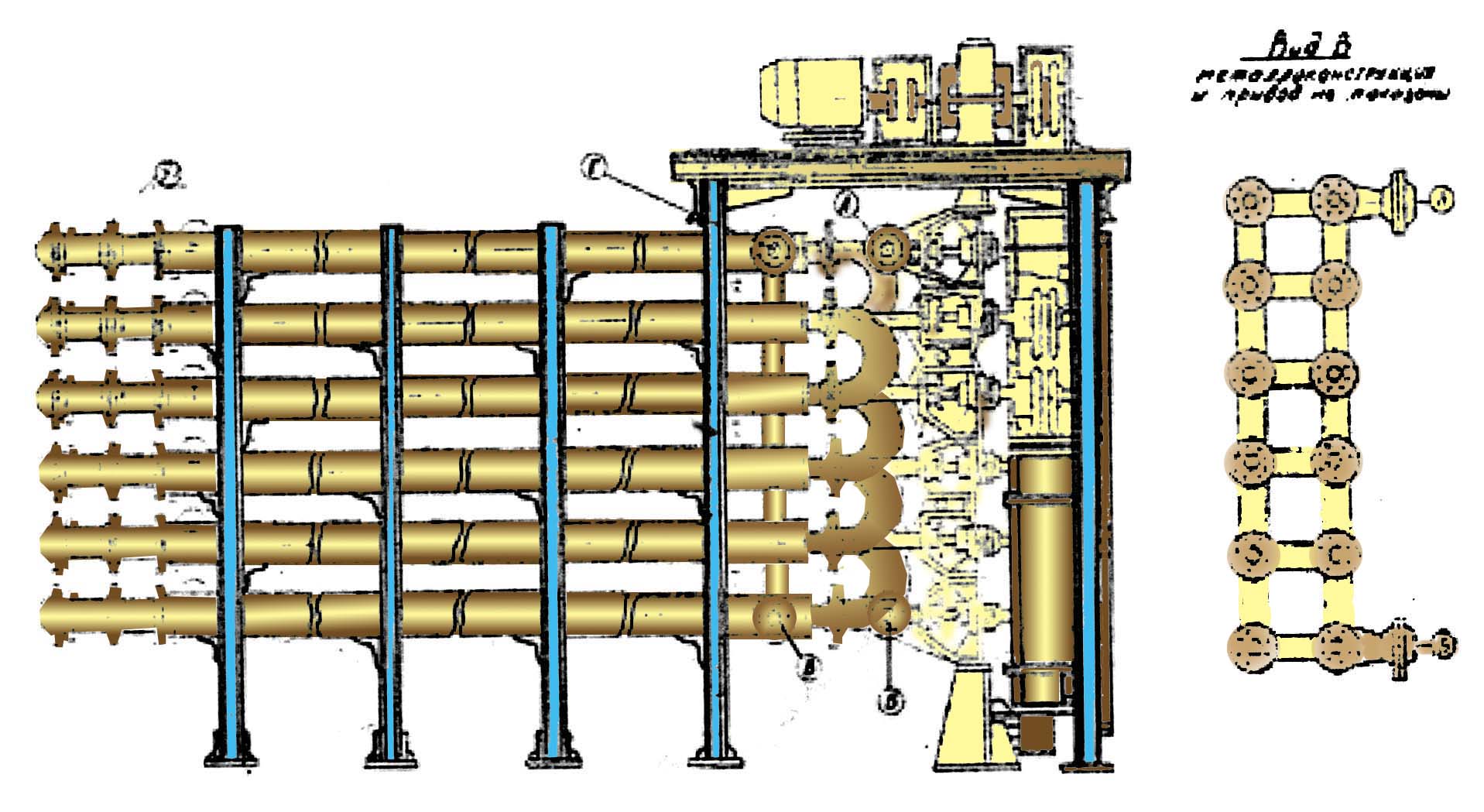

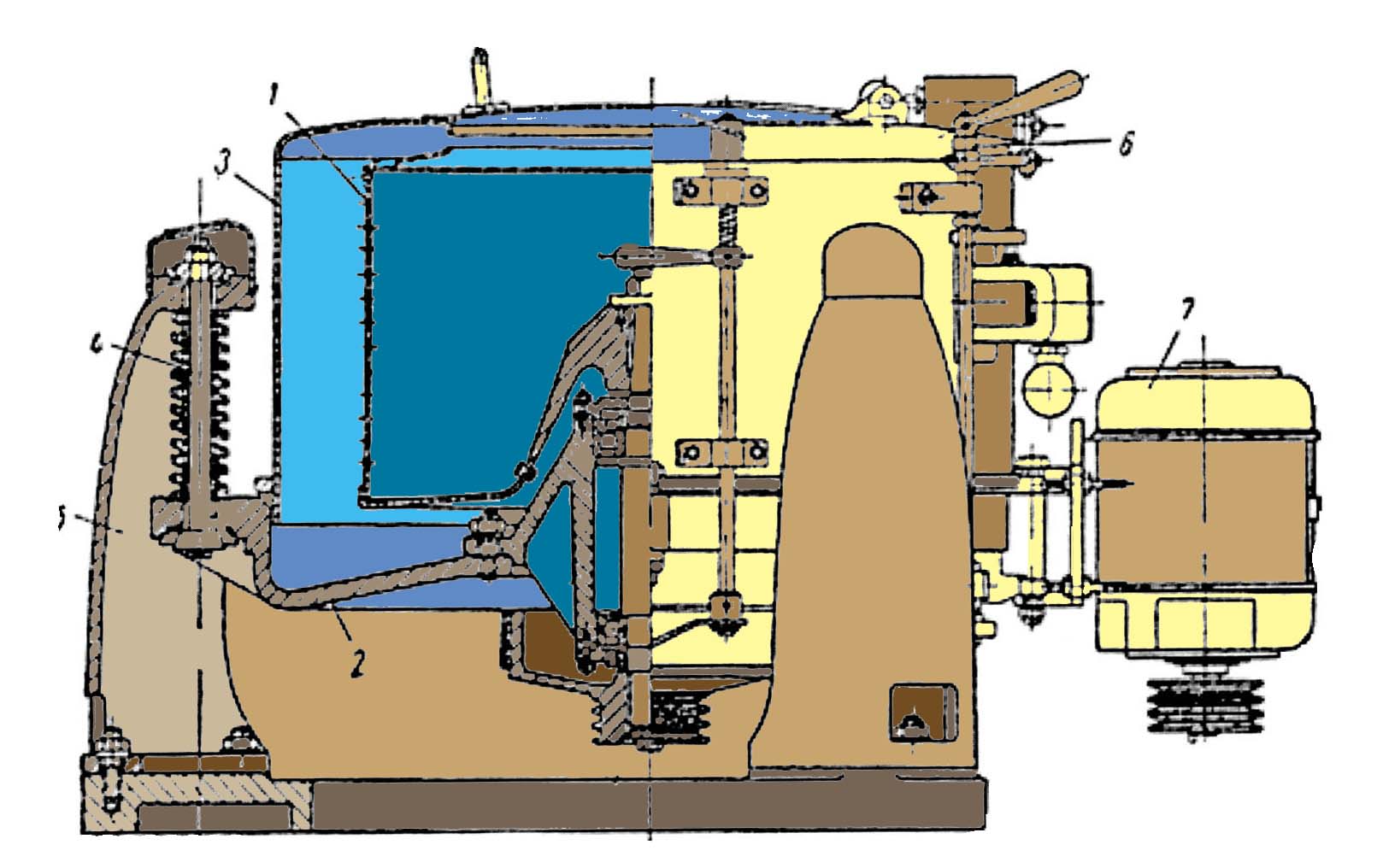

Кристаллизаторы типа "труба в трубе" (рис. 1.) состоят из секций, собранных в змеевик.

Кристаллизатор типа труба в трубе

Рис. 1

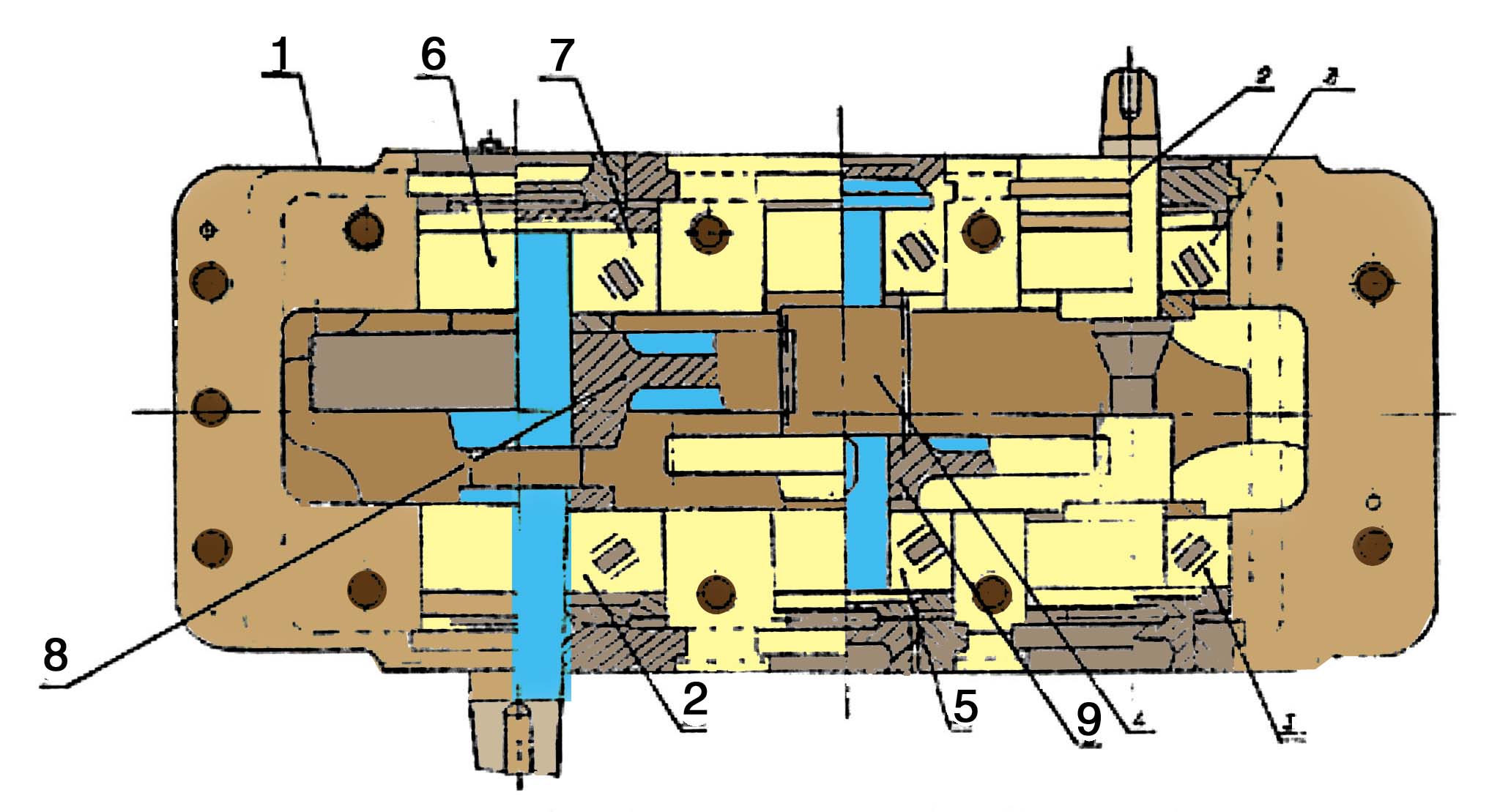

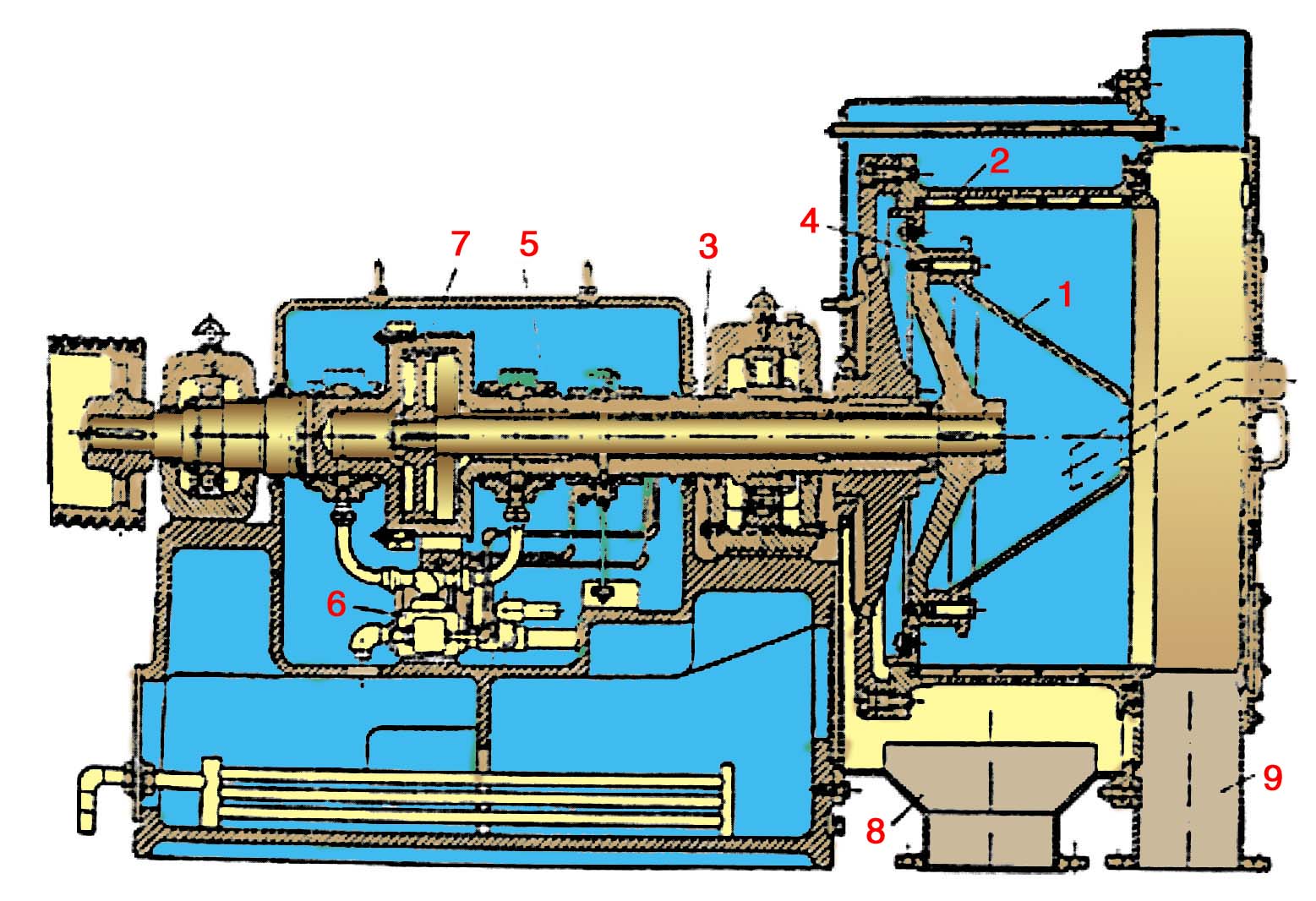

Скребковые валы, расположенные в каждой секции общий привод от электродвигателя, через редуктор (рис. 2.) или мотор-редуктор и цепную передачу.

Редуктор

Рис. 2

1- корпус редуктора; 2- колесо зубчатое; 3- вал; 4- шарикоподшипник; 5- крышка; 6- вал-шестерня; 7- шарикоподшипник; 8- крышка; 9- вал-шестерня; 10- крышка; 11- колесо зубчатое; 12,13- крышка;

14, 15- шпонки

В зависимости от необходимой поверхности кристаллизации скребковые кристаллизаторы этого типа изготовляются 10-12-ти и 14-ти секционные.

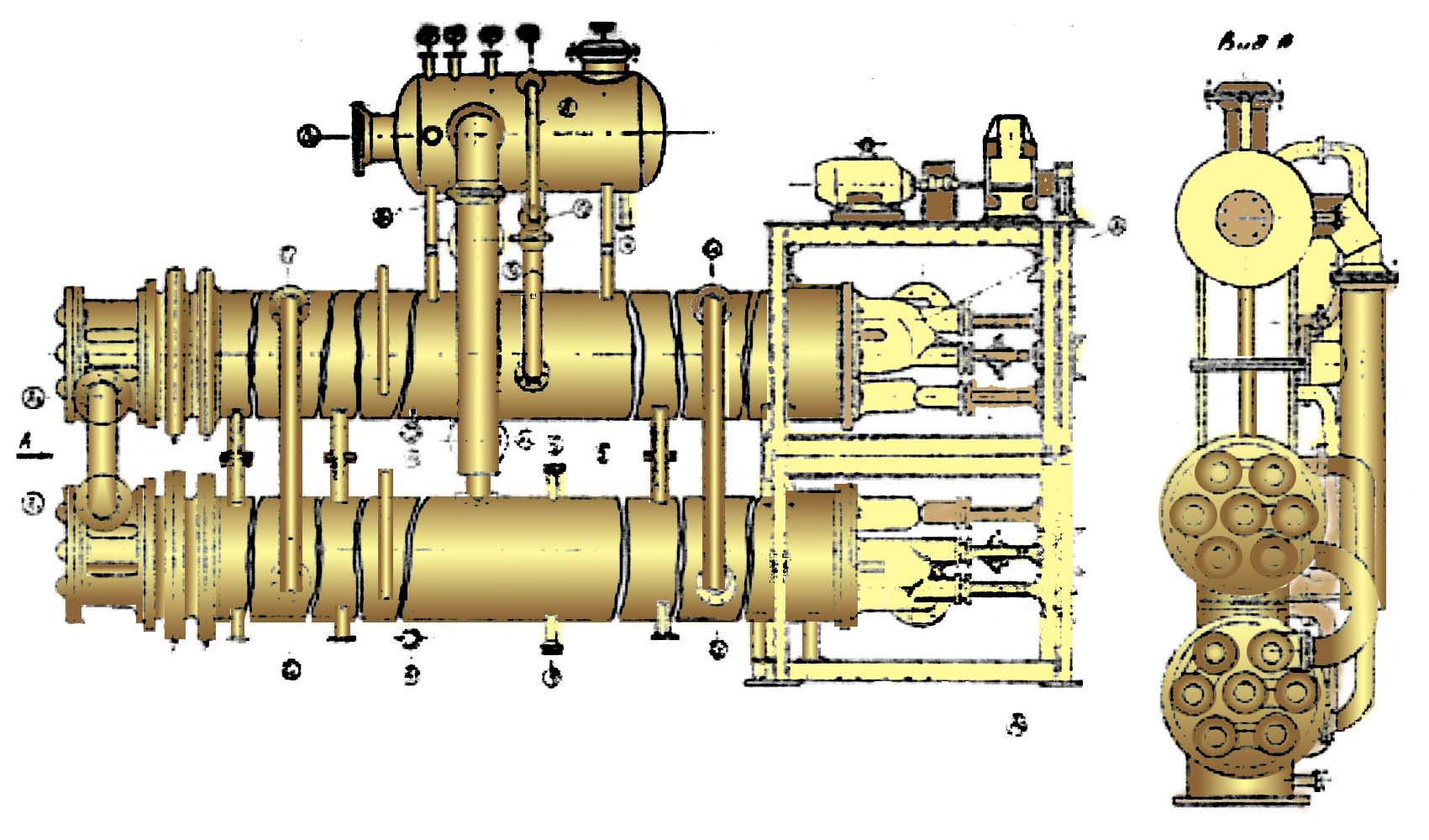

Кожухотрубчатые кристаллизаторы (рис. 3) состоят из секций, расположенных одна над другой. Каждая секция состоит из кожуха с расположенными внутри семью трубами Д=168х8, концы которых приварены к трубным решеткам кожуха. Все 14 труб образуют непрерывный змеевик, по которому перекачивается охлаждаемая смесь нефтяных масел и ксилолов.

Во всех 14 трубах располагаются скребковые валы, которые приводятся во вращение у кристаллизаторов КАСК-90 и КЭСК-90 электродвигателем через редуктор, приводную цепь и зубчатую передачу, у кристаллизаторов КПНК-180-40 скребковые валы каждой секции приводятся во вращение отдельным мотор-редуктором с зубчатой передачей.

Кожухотрубчатый кристаллизатор

Рис. 3

Аммиачные, этановые и пропановые кристаллизаторы обоих типов имеют аккумулятор для жидкого аммиака, этана, пропана.

В технологической схеме кристаллизаторы располагают после водяных холодильников, в которых происходит предварительное охлаждение смеси масла с растворителем, для более глубокого охлаждения смеси. Охлаждающая среда подается в кольцеобразное пространство кристаллизаторов между внутренними и наружными трубами (кожухом).

Р асположенные во внутренних трубах вращающиеся валы со скребками снимают со стенок труб парафин, который с охлажденным раствором поступает в вакуум-фильтр.

асположенные во внутренних трубах вращающиеся валы со скребками снимают со стенок труб парафин, который с охлажденным раствором поступает в вакуум-фильтр.

Вопросы к размышлению:

1. На какие группы делятся кристаллизаторы по конструкции?

2.1.2. Типы барабанных вакуум-фильтров и особенности их устройства

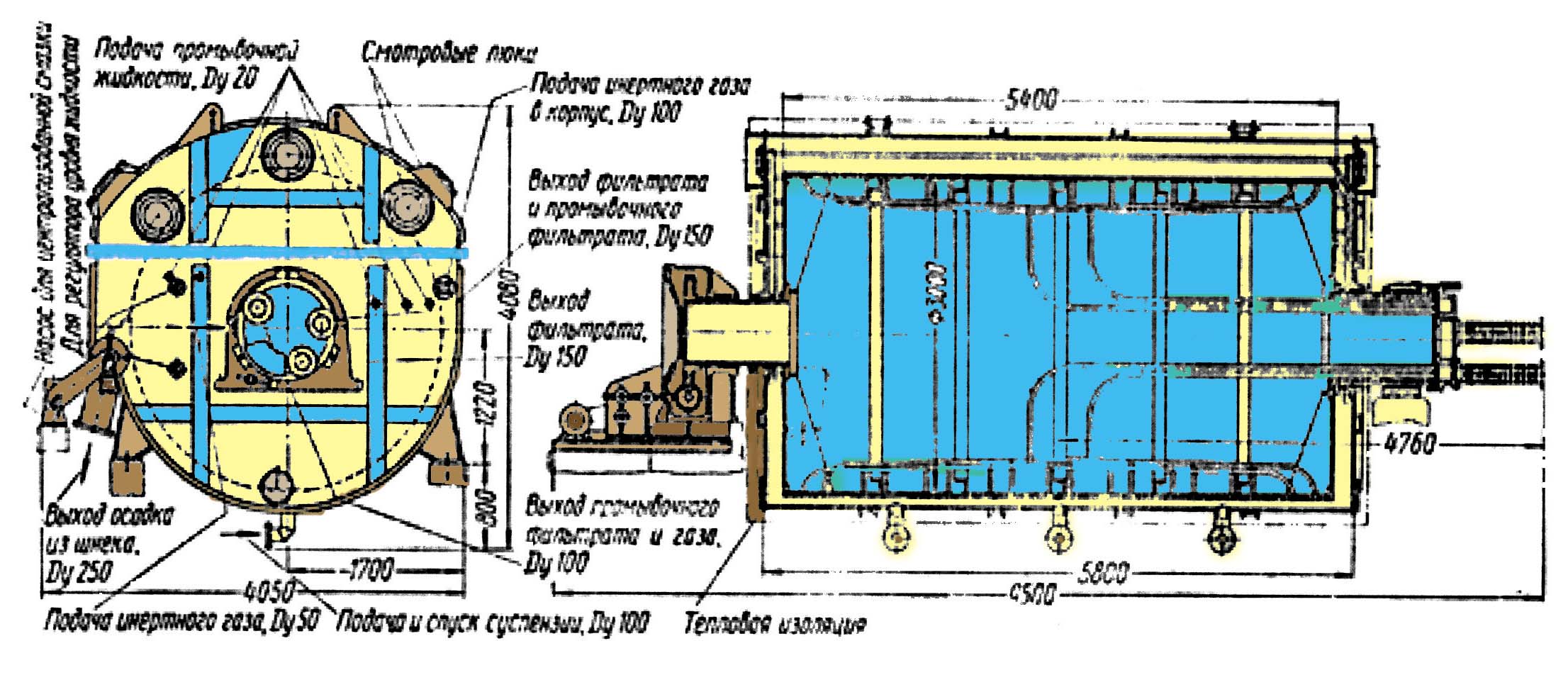

Фильтры вакуумные барабанные БГУ 50-3-3 и БГУ 50-3-4 предназначены для отделения парафина от смазочных масел, находящихся в смеси с растворителем при температуре от -30оС до +40оС.

Фильтры вакуумные барабанные БГХ 50-3-1 и БГХ 50-3-2 предназначены для отделения парафина от смазочных масел, находящихся в смеси с растворителем при температуре от -70оС до + 70оС.

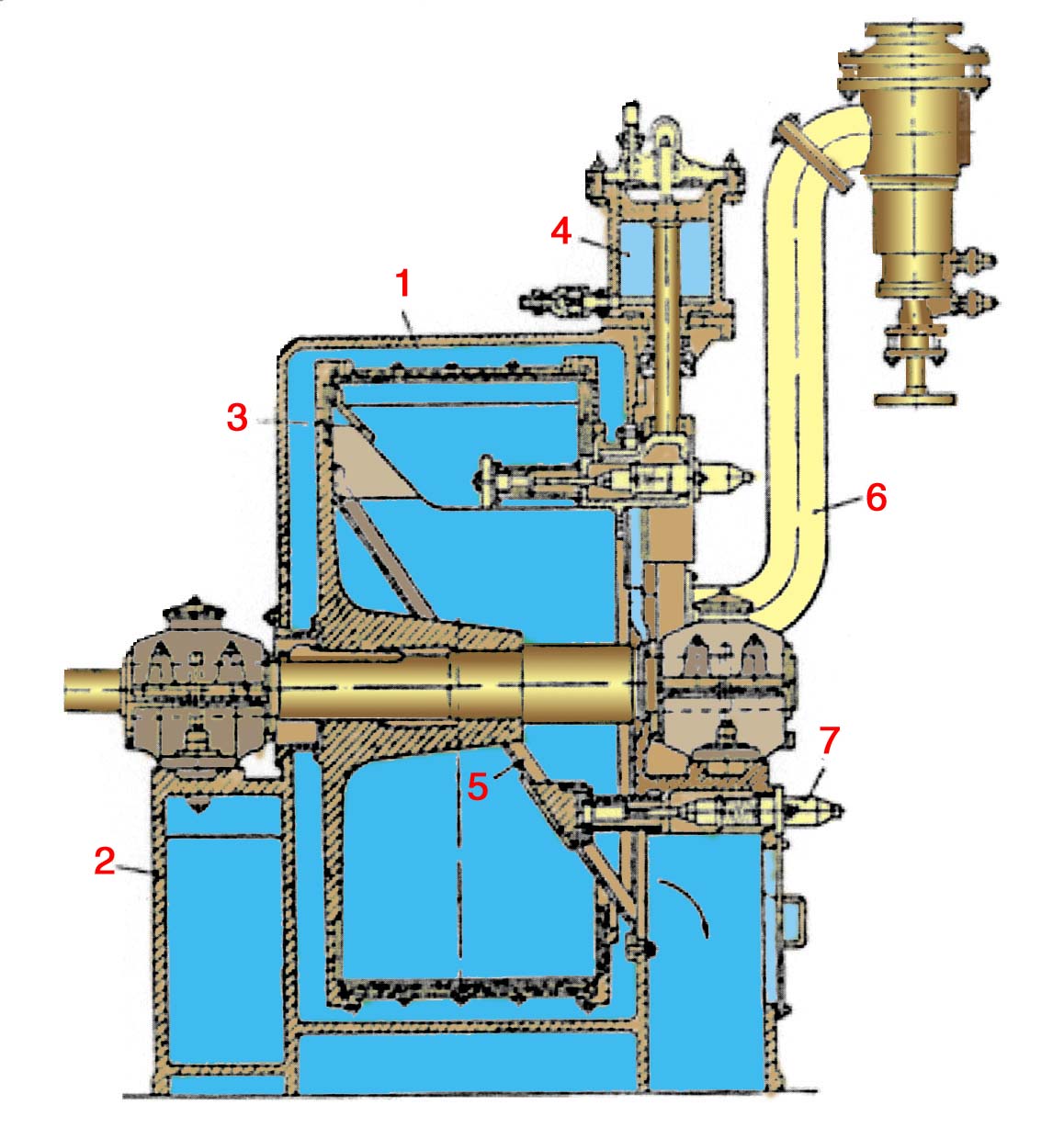

Барабанный вакуумный фильтр (рис. 4.) состоит из горизонтально расположенного вращающегося барабана 1, частично погруженного в корыто 2 с фильтруемой суспензией.

Барабанный вакуум-фильтр

Рис. 4

Фильтрующая поверхность, покрытая фильтровальной тканью, находится на боковой поверхности цилиндра и состоит из перфорированного сита (рис. 5).

Пространство под ситом разделено по окружности на ряд секций 3, разобщенных одна от другой.

Схема устройства барабанного вакуум-фильтра

Рис. 5

Каждая секция имеет свой отводящий канал.

Каналы секций выходят на торцевую поверхность цапфы барабана; к этой поверхности прижата своим зеркалом неподвижная распределительная головка 4 фильтра.

При вращении барабана секции последовательно сообщаются с камерами I-IY распределительной головки. В зоне 5 фильтрат поступает через ткань внутрь секций, а из них через камеру 1, сообщающуюся с вакуумной линией, отводится из фильтра.

Твердая фаза задерживается на поверхности ткани, образуя слой осадка.

При переходе в следующую зону 6 осадок промывается и обезвоживается, а промывочный фильтрат и воздух отводятся из секций через камеру II, также сообщающуюся с вакуумной линией. В зоне съема осадка 7 внутрь секций через камеру III поступает сжатый воздух, способствующий отделению от ткани и съему осадка ножом 9. В зоне 8 производится регенерация ткани воздухом или паром, поступающим в секции через камеру IY.

Барабан представляет собой горизонтальный сварной цилиндр с плоскими торцевыми стенками. Обе торцевые стенки барабана укреплены ребрами коробчатого сечения. Ребра опираются на центральные обечайки с фланцами, к которым шпильками крепятся цапфы барабана. Изнутри обечайки барабана укрепляются кольцами.

Боковая поверхность барабана разделяется на 30 ячеек продольными ребрами, приваренными к наружной поверхности. В каждую ячейку вварены 2 ряда труб, соединяющихся внутри барабана в коллекторы с выводом труб в правую цапфу.

В каждую ячейку барабана укладывается в 2 слоя сетка: с крупной ячейкой внизу и с мелкой ячейкой вверху. Сетка укрепляется латунными накладками. Фильтровальная ткань укрепляется латунной проволокой в пазу барабана, а по наружной поверхности укрепляется бронзовой проволокой, которая в процессе работы подтягивается специальным устройством, расположенным на левой торцевой стенке барабана.

При нарушении герметичности барабана суспензия попадает в специальные карманы, а через трубу, пропущенную через левую цапфу, будет зафиксирована разгерметизация барабана и наличие в нем суспензии.

Головка распределительная.

В головке распределительной соприкосновение торца цапфы барабана с ее корпусом происходит с помощью ячейковой шайбы и мостиков. Шайба ячейковая крепится винтами к торцу цапфы и имеет 2 ряда отверстий, являющихся продолжением труб коллекторов барабана.

Мостик I-ый закрепляется в корпусе головки постоянно, а мостик 2-ой и 3-ий можно переставлять, они крепятся в корпус головки коническими штифтами, в результате чего можно изменять величины зон фильтрации, просушки, промывки и отдувки.

Распределительная головка имеет 3 рукава для отвода фильтрата и растворителя.

Корпус головки прижимается к цапфе барабана пружинами, сидящими на шпильках, ввернутых в тело главного подшипника. К цапфе крепится стакан, поддерживающий головку.

Положение головки от проворачивания фиксируется кронштейном и упором, закрепленным в корпусе главного подшипника.

Корпус. Корпус имеет корытообразную форму с плоскими торцевыми стенками, к которым приварены подковообразные фланцы для крепления корпусов сальников. К корпусу приварен желоб, служащий для размещения ножа, шнека, сбора и разгрузки осадка.

С наружной стороны корпуса по периметру приварены козырьки, которые служат границей теплоизоляции.

К корпусу с наружной стороны приварен ряд швеллеров для обеспечения жесткости, опорные лапы крепления корпуса на фундаментных опорах.

На торцевых и боковых поверхностях корпуса имеется ряд штуцеров различного технологического назначения.

Крышка. Крышка является частью обечайки, закрытой с торцов плоскими стенками.

На боковых поверхностях расположены 10 фонарей со смотровыми окнами и один люк со смотровым окном

Козырьки, приваренные по периметру к крышке, так же как и в корпусе являются границей теплоизоляции.

С наружной стороны крышки приварены швеллера и уголки для обеспечения жесткости конструкции. Крышка имеет две балки, предназначенные для установки крышки другого фильтра во время ремонта.

Нож. С помощью ножа осадок, отдуваемый на барабане, транспортируется в желоб корыта со шнеком.

Полотна ножа укрепляются заклепками на петлях, соединенных болтовым соединением с основанием. С помощью плоских пружин, винтов с упорами производится регулировка поджатия ножа к барабану.

Шнек предназначен для эвакуации осадка из корпуса. Шнек состоит из 2-х частей, соединенных с помощью фланцев. По всей длине шнек изготавливается из толстостенной трубы. По середине шнек имеет дополнительную опору, закрепленную на стенке корпуса.

Приспособление для промывки, оросительное устройство.

Для более полного отделения масла от парафина, образующийся на поверхности слой осадка промывается растворителем. Растворитель подается на поверхность барабана через пять труб с форсунками приспособления для промывки. Трубы крепятся с помощью планок и хомутов к внутренней поверхности крышки. Для регулировки количества жидкости, подаваемой на промывку, каждая труба имеет вентиль. На выходе из крышки трубы соединяются в общий коллектор, имеющий дополнительный вентиль.

Кроме того, растворитель подается через систему труб оросительного устройства, имеющих по всей длине отверстия. Для регулировки труб по высоте предусмотрены специальные винты, закрепленные в крышке.

Привод барабана. Вращение барабана осуществляется от взрывобезопасного электродвигателя через вариатор, червячный редуктор, червячное колесо которого насажано на цапфу барабана. Вариатор позволяет осуществлять изменение чисел оборотов барабана.

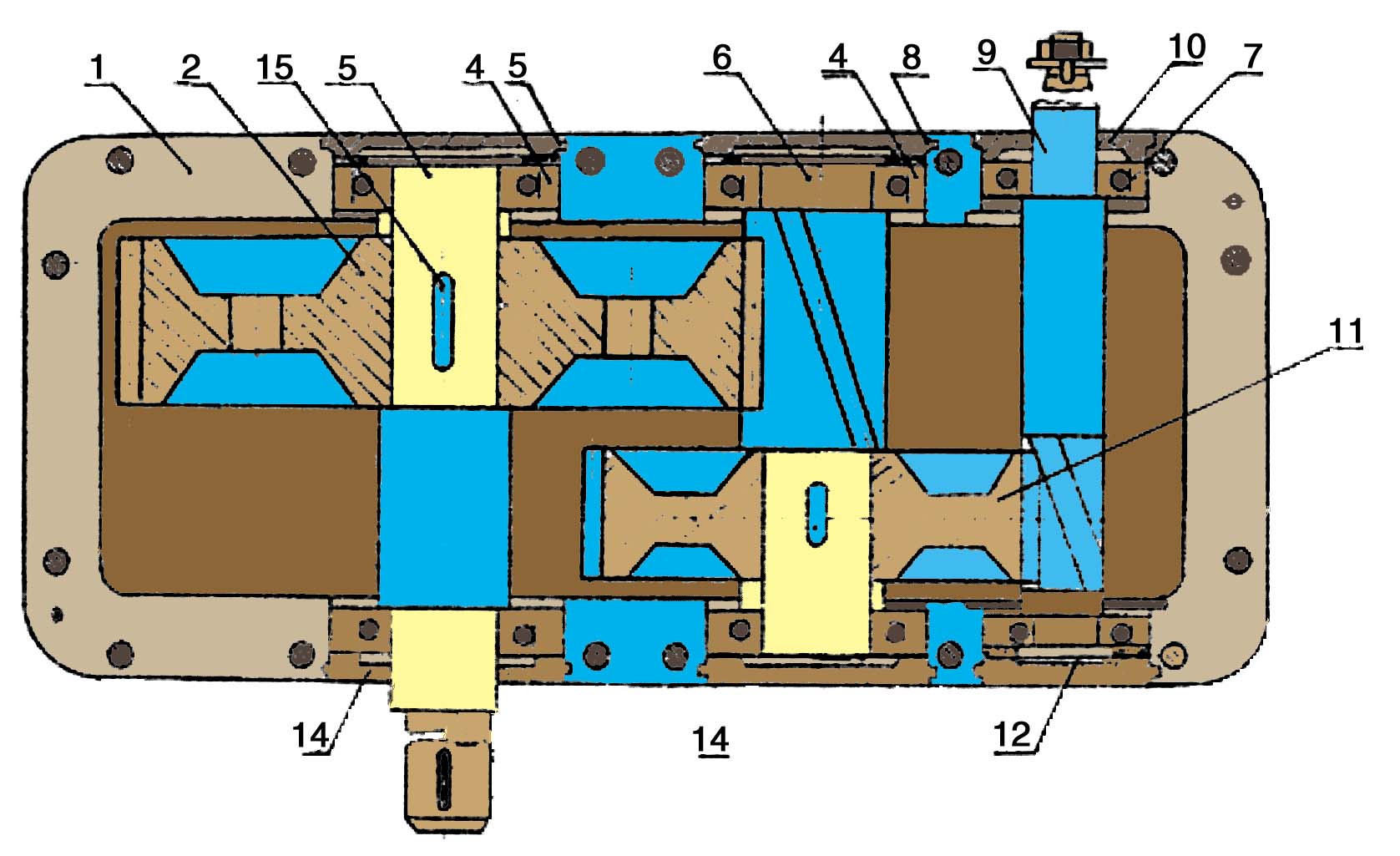

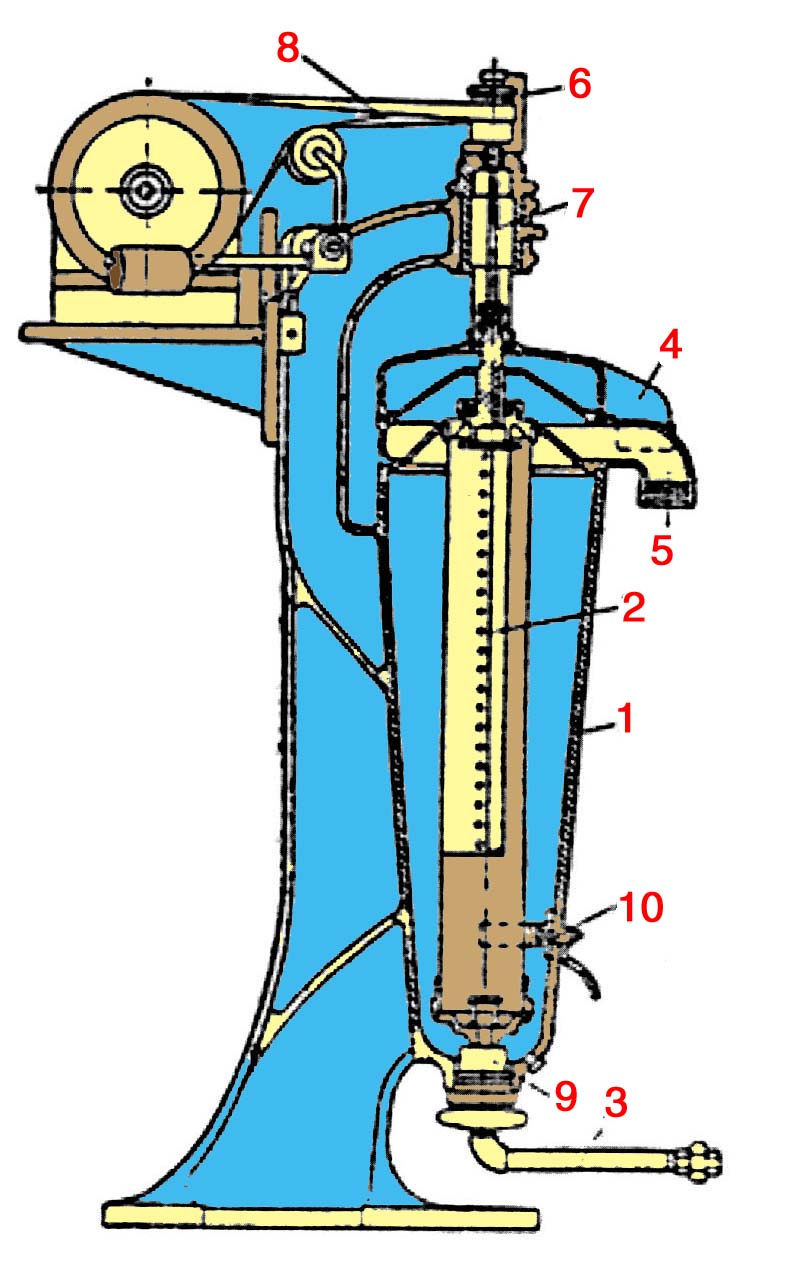

Привод шнека и масляных насосов. Вращение шнеку передается от самостоятельного электродвигателя через редуктор и цепную передачу (рис. 6)

Редуктор

Рис. 6

1- корпус редуктора; 2- вал быстроходный; 3- подшипник; 4- вал промежуточный; 5,7- подшипники; 6- вал тихоходный; 8,9- зубчатое колесо

От вала шнека через цепную передачу вращение передается двум маслонасосам централизованной смазки.

Вопросы к размышлению:

-

Для чего предназначены барабанные вакуум-фильтры БГХ 50-3-1 и БГХ 50-3-2?

-

Для чего предназначен шнек в барабанном вакуум-фильтре?

2.1.3. Типы аппаратов с перемешивающими устройствами и особенности их устройства

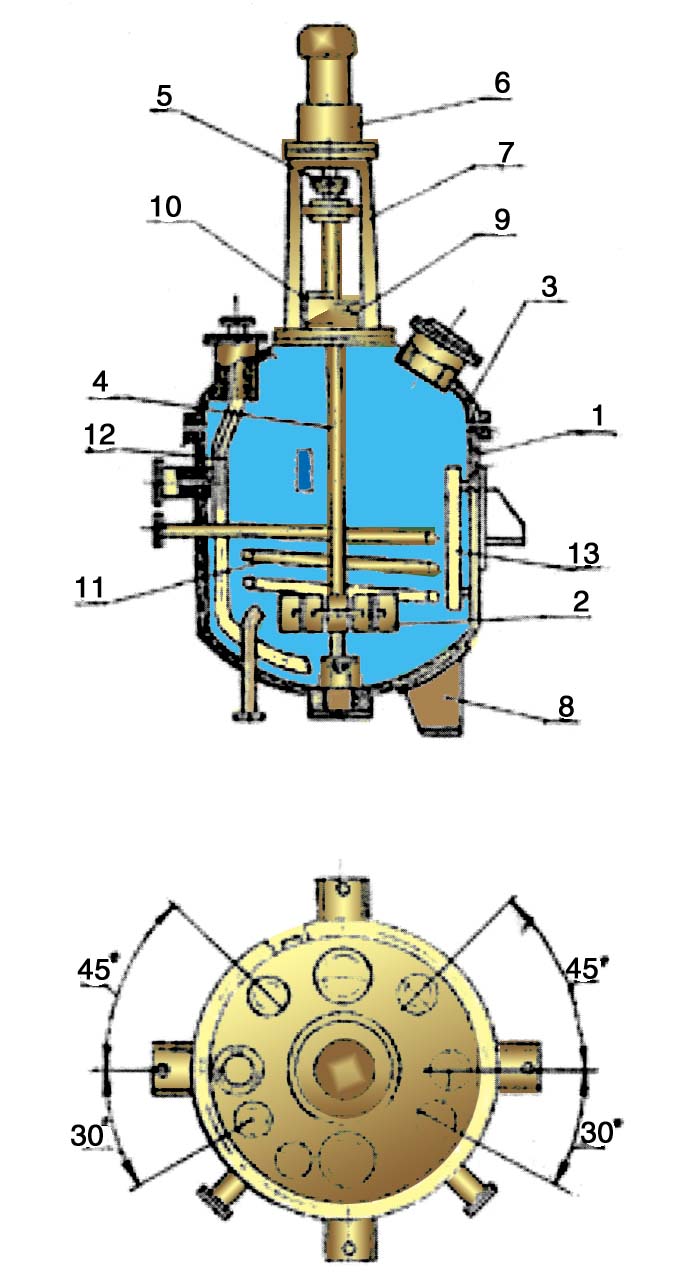

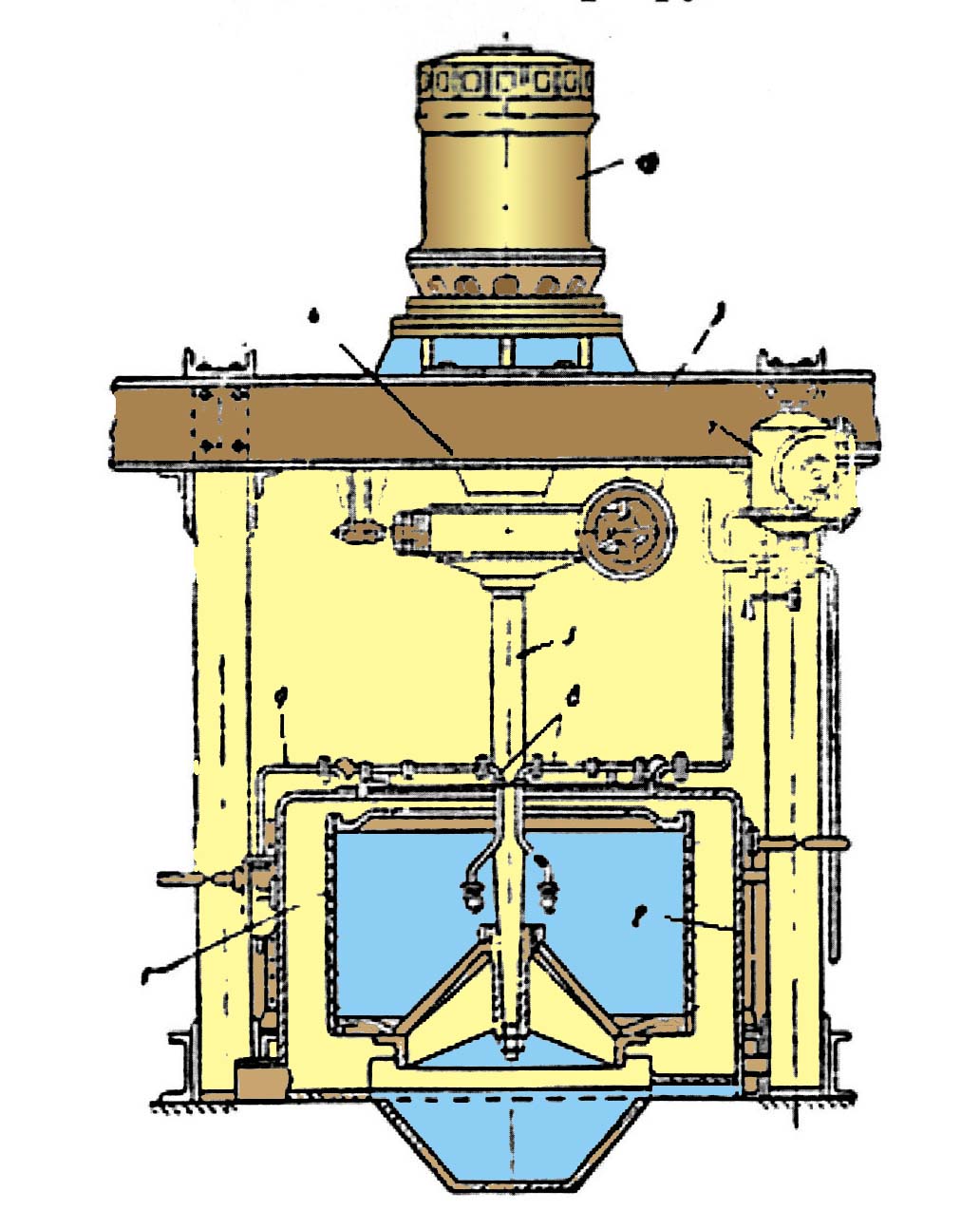

Аппараты с перемешивающими устройствами (мешалки) предназначены для перемешивания жидких сред вязкостью не более 500 Па х с. (рис. 7).

Аппарат с механическим перемешивающим устройством

Рис. 7

1 - аппарат; 2 - мешалка; 3 - крышка аппарата; 4 - вал; 5 - муфта; 6 - мотор-редуктор; 7 - стойка; 8 - подпятник; 9 - сальниковое уплотнение; 11 - змеевик; 12 - труба передавливания; 13 - отражательная перегородка

Мешалки для перемешивания жидких сред вязкостью не более 50 Па х с подразделяются на трехлопастные, лопастные, зубчатые шестилопастные, турбинные открытые, рамные.

Мешалки для перемешивания жидких сред вязкостью не более 500 Па х С подразделяются на шнековые, ленточные, со скребками.

В качестве уплотнения вращающихся валов аппаратов с перемешивающими устройствами применяются сальниковые и торцевые уплотнения.

В опросы к размышлению:

опросы к размышлению:

-

Какие уплотнения валов применяются в аппаратах с перемешивающими устройствами?

2.1.4. Типы сепараторов и особенности их устройства

В сепараторах обрабатывают суспензии или разделяют стойкие эмульсии, содержащие твердый компонент с объемной долей не более 5% и влажностью 80-85% при разности плотностей компонентов не менее 3%.

Исходя из условий прочности вращающихся частей машины, плотность осадка влажностью 80-85% не должна превышать 2,3 г/см3, а плотность жидкого компонента 1,5 г/см3.

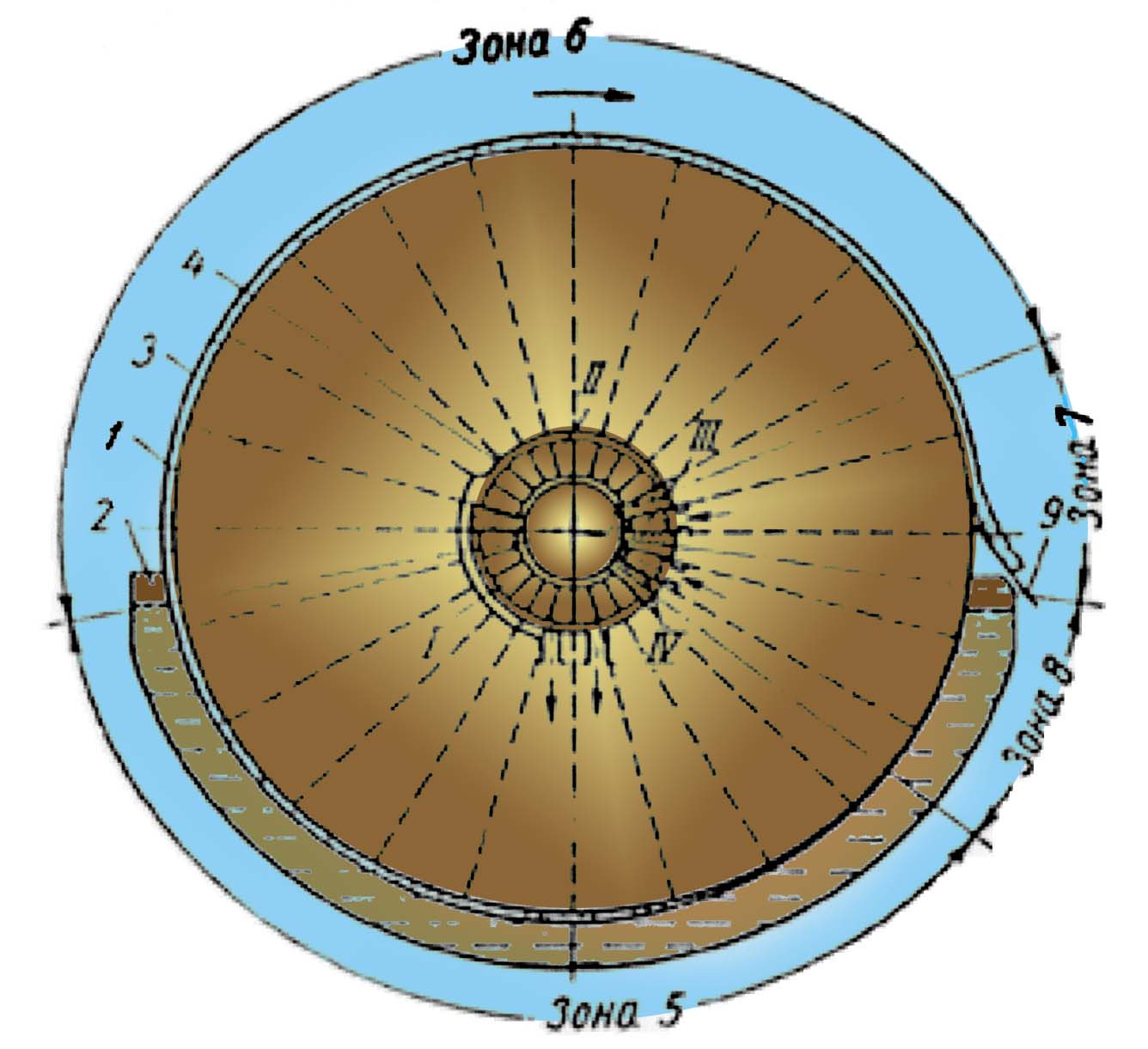

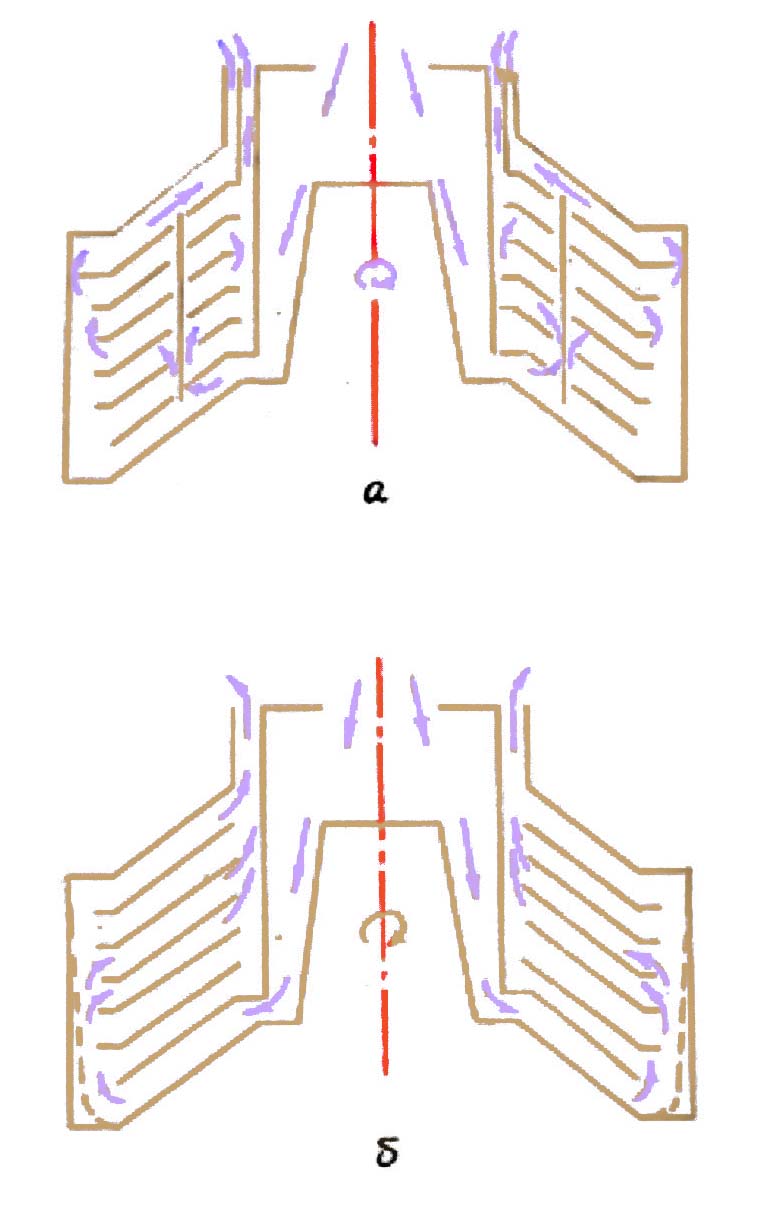

Работа сепараторов-очистителей (рис. 8) ОДВ-602К-2 и Альфа-Лаваль основана на очистке продукта от механических примесей за счет действия центробежных сил, возникающих при вращении ротора.

Схема работы ротора

Рис. 8

а - сеператор-разделитель; б - сепаратор-очиститель

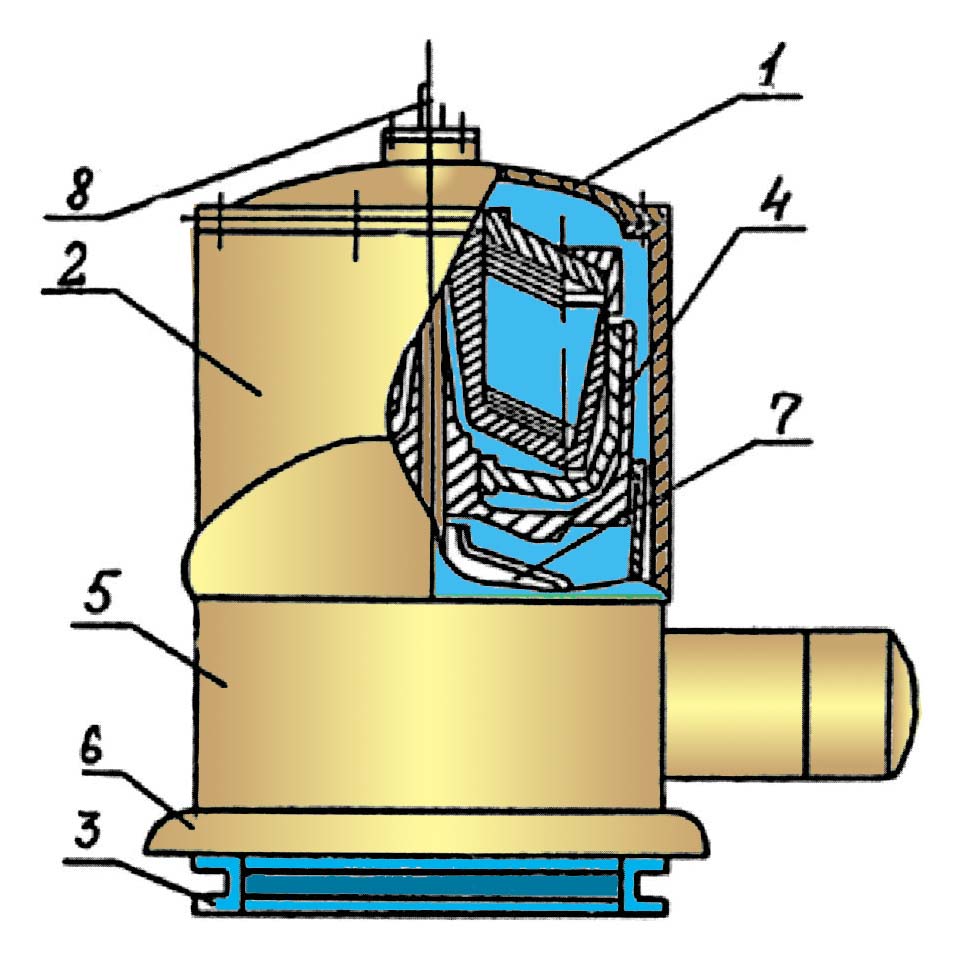

В сепараторах- очистителях (рис. 9) крышка 1 совместно с приемником шлама 2 служит кожухом для ротора и имеет камеру для перелива продукта при чрезмерной его подаче или при наполнении осадком шламового пространства ротора. Крышка откидная на шарнире имеет в верхней части фланец для крепления приемно-выводного устройства.

Сепаратор для отделения шлама от жидкости

Рис. 9

1 - крышка; 2 - приемник шлама; 3 - рама; 4 - ротор; 5 - привод; 6 - станина; 7 - гидроузел; 8 - устройство приемно-выводное

Рама 3 предназначена для установки сепаратора на фундаменте и представляет собой сварную конструкцию, которая снабжена регулировочными винтами и площадками для установки уровней при выверке горизонтальности рамы, а также имеет монтажные метки, фиксирующие в плане главные оси сепаратора и служащие для выверки и установки его в проектное положение на фундаменте.

Приемник шлама 2 служит для приема и вывода осадка при разгрузке ротора, а также для приема и вывода буферной жидкости.

Приемник шлама имеет крышку с отражателем. Откидная крышка сепаратора установлена на кронштейне и имеет прижимы для крепления к приемнику шлама. На передней части приемника шлама установлен узел подвода буферной жидкости и бобышка для крепления подъемника. В боковых стенках имеются два отверстия для стопоров, вставляемых при разборке и сборке ротора.

Узел подвода воды имеет манометр для контроля давления буферной жидкости.

Подлежащий обработке (рис. 8) продукт поступает по вводной трубе во внутреннюю полость тарелкодержателя, которая снабжена ребрами, предназначенными для сообщения поступающей суспензии скорости вращения ротора. Через радиальные сверления в нижней части тарелкодержателя суспензия поступает в сепарационную камеру, заполняя межтарелочное пространство пакета тарелок. Конические тарелки делят поток жидкости в роторе на слои толщиной 0,4-1,5 мм.

Очищенная от твердой фазы жидкость непрерывно поступает суспензией к центру барабана и через наружные каналы тарелкодержателя выходит в напорную камеру, откуда напорным диском выводится из ротора сепаратора.

Механические примеси отбрасываются с периферии и накапливаются в шламовом пространстве, образованном конусами крышки ротора 2 и тарелкодержателя, перекрытом поршнем 3. Осадок по мере накопления периодически выгружается на ходу машины.

Для разгрузки ротора сепараторов-очистителей ОДВ-602К-2 и Альфа-Лаваль от осадка прекращается подача исходного продукта и открывается кран буферной жидкости. Буферная жидкость через гидроузел, приемную камеру в дне основания ротора 4 и сверления в ступице основания поступает в камеры над и под поршнем. Камера над поршнем имеет сверление на периферии поршня, которое соединено с атмосферой и через которое буферная жидкость может вытекать.

Камера под поршнем выхода для буферной жидкости не имеет. В камере под поршнем буферная жидкость устанавливается на уровне переливного отверстия в дне основания ротора. В камере над поршнем буферная жидкость устанавливается на радиусе переливных отверстий в поршне. За счет гидростатического давления буферной жидкости возникают усилия, действующие на поршень сверху и снизу. За счет разности усилий поршень отжимается вниз и открывает разгрузочные щели ротора.

Осадок, накопившийся в шламовом пространстве ротора, под действием центробежных сил выбрасывается в приемник шлама, откуда самотеком выходит из сепаратора. Одновременно с осадком из ротора выбрасывается и весь исходный продукт, находящийся в нем.

После разгрузки ротора от осадка прекращается подача буферной жидкости. Буферная жидкость из камеры над поршнем постепенно вытекает через сверление на периферии поршня, а буферная жидкость в камере под поршнем, не имеющая выхода, двигает поршень вверх, перекрывая разгрузочные щели ротора. Затем в ротор снова подается продукт и цикл сепарирования продолжается.

Привод предназначен для сообщения ротору рабочей скорости вращения. Он состоит из вертикального (веретена) и горизонтального вала, расположенных в станине. Внутренняя полость станины образует ванну, в которую заливается масло, обеспечивающее смазку деталей.

Горизонтальный вал сепаратора вращается в двух радиальных подшипниках, установленных в расточках станины. На валу смонтированы винтовое колесо и фрикционная муфта, а у сепаратора Альфа-Лаваль втулочно-пальцевая муфта.

В верхней части вертикальный вал (веретено) установлен в двухрядных шарикоподшипниках, которые смонтированы в обойму, фиксируются радиальными пружинами.

Верхний конец веретена имеет посадочный конус, на котором крепится ротор сепаратора.

Привод сепаратора снабжен тахометром, который показывает число оборотов горизонтального вала. Рабочее число оборотов горизонтального вала равно оборотам электродвигателя. Для определения числа оборотов ротора необходимо число оборотов горизонтального вала умножить на передаточное отношение винтовой передачи, например, у сепаратора ОДВ-602К-2 i= 3,21.

Приводом сепаратора Альфа-Лаваль является двухскоростной электродвигатель без фрикционной муфты. Этот двигатель имеет возможность при разгоне ротора работать длительное время с большим процентом скольжения магнитных полей ротора и статора и переключается на вторую скорость автоматически.

Для сокращения времени выбега сепаратора при остановке, привод снабжен тормозом. Конструкция тормоза позволяет производить дистанционное аварийное торможение подачей сжатого воздуха под давлением 0,2-0,3 МПа (2-3 кг/см3).

Для контроля уровня масла в картере имеется маслоуказатель. Уровень масла должен быть на 1-2 мм выше центра смотрового стекла маслоуказателя. Для залива и слива масла картер снабжен пробками.

В сепараторах - разделителях типа МЦА 12/2 продукт, подлежащий обработке, из тарелкодержателя поступает в каналы, образованные отверстиями в конических тарелках. Поднимаясь вверх, он растекается между тарелками. Легкий жидкий компонент движется по межтарелочным зазорам к оси вращения ротора, по наружным вертикальным каналам тарелкодержателя поднимается вверх и выводится из ротора.

Тяжелый жидкий компонент и частицы твердого компонента (если они имеются) направляются к периферии ротора - в шламовое пространство. Тяжелый жидкий компонент, перемещаясь между крышкой ротора и специальной верхней тарелкой, выводится из ротора.

Ч астицы твердого компонента оседают на внутренней стенке основания ротора и выгружаются различными способами в зависимости от типа машины.

астицы твердого компонента оседают на внутренней стенке основания ротора и выгружаются различными способами в зависимости от типа машины.

Вопросы к размышлению:

1. На чем основана работа сепаратора?

2. Для чего предназначен привод сепаратора?

2.1.5. Типы центрифуг и особенности их устройства

Для разделения двух не растворяющихся жидкостей и отделения твердых частиц от жидкости применяются центрифуги. Процесс разделения в них происходит под действием центробежной силы, развивающейся при вращении цилиндрического барабана (корзина центрифуги), в который погружается фильтруемая масса. Осадок располагается внутри барабана на боковой поверхности, а жидкость фильтруется через осадок, боковую поверхность барабана и попадает в корпус центрифуги.

По принципу действия центрифуги делятся на отстойные и фильтрующие.

Отстойные центрифуги имеют барабаны со сплошной стенкой. При разделении суспензий или эмульсий вещества, имеющие больший удельный вес, под действием центробежной силы располагаются в виде кольцевого слоя на внутренних стенках барабана, а вещества с меньшим удельным весом - также в виде кольцевого слоя, но ближе к оси вращения.

Фильтрующие центрифуги имеют барабаны с дырчатой стенкой, покрытой фильтровальной сеткой. Под действием центробежной силы жидкость фильтруется с отложением на поверхности частиц твердой фазы. Жидкость выбрасывается в кожух центрифуги, а осадок выгружается либо во время вращения, либо после полной остановки.

По конструкции центрифуги классифицируются следующим образом:

а) периодического действия - трех колонные, подвесные и автоматические;

б) непрерывного действия - горизонтальные с пульсирующей выгрузкой осадка и со шнековой выгрузкой, конические и ступенчатые;

в) сверхцентрифуги (скоростные).

Трехколонные центрифуги (рис. 10) имеют цилиндрический сварной барабан - дырчатый в фильтрующих и сплошной в отстойных центрифугах. Барабан центрифуги вращается электродвигателем через клиноременную передачу. Центрифуга имеет ручной тормоз, сблокированный с электродвигателем.

Трехколонная центрифуга

Рис. 10

1 - барабан; 2 - станина; 3 - кожух; 4 - вертикальная тяга; 5 - колонка; 6 - тормоз; 7 - электродвигатель

Трехколонные центрифуги нормализованы (ГОСТ 8340-57) выпускаются с фильтрующими сплошными барабанами диаметром 600, 800 и 1000 мм.

Подвесные центрифуги (рис. 11) изготовляют с барабаном 1000 и 1200 мм (ГОСТ 371-51).

Подвесная центрифуга

Рис. 11

1 - барабан; 2 - кожух; 3 - вал; 4 - стакан; 5 - каркас; 6 - тормоз; 7 - бачок для промывной воды; 8 - трубки для промывной воды; 9 - трубки для пара; 10 - электродвигатель

Автоматические центрифуги (рис. 12) изготовляют по ГОСТ 375-57, диаметр барабана 800, 1200 и 1800 мм. Все операции центрифугирования, в том числе загрузка материала, промывка, пропаривание и выгрузка осадка, выполняются автоматически.

Горизонтальная автоматическая центрифуга

Рис. 12

1 - барабан; 2 - станина; 3 - нож для съема осадка; 4 - гидравлический цилиндр; 5 - желоб; 6 - трубопровод; 7 - пневматический молоток

На рис. 13 изображена центрифуга непрерывного действия с выгрузкой осадка пульсирующим поршнем.

Центрифуга непрерывного действия с выгрузкой осадка пульсирующим поршнем

Рис. 13

1 - конус; 2 - сетчатый барабан; 3 - горизонтальный полый вал; 4 - поршнетолкатель; 5 - вал; 6 - шестеренчатый насос; 7 - диски; 8 - кожух; 9 - патрубок для отвода осадка

Указанные центрифуги выпускаются фильтрующего и отстойного типа, их изготовляют по ГОСТ 6078-51, диаметр барабана 800-1200 мм.

Центрифуги непрерывного действия горизонтальные со шнековой выгрузкой осадка изготовляют отстойного типа.

Для разделения эмульсий и тонких суспензий с низкой концентрацией твердой фазы, а также для осветления последних применяют сверхцентрифуги (рис. 14).

Трубчатая сверхцентрифуга

Рис. 14

1 - станина; 2 - ротор; 3 - трубка для подачи жидкости; 4 - патрубок для вывода легкой жидкости; 5 - патрубок для вывода тяжелой жидкости; 6 - приводная головка; 7 - гибкий вал (веретено); 8 - ременная передача с натяжным роликом; 9 - направляющий подшипник; 10 - тормоз

Различают два основных вида сверхцентрифуг: жидкостные сепараторы с барабаном небольшой высоты, работающие при 5000-10000 об/мин; трубчатые с трубчатым барабаном, работающие при 14000-45000 об/мин.

2.2. Эксплуатация специального оборудования технологических установок

2.2.1. Эксплуатация кристаллизаторов. Обязанности обслуживающего персонала при эксплуатации кристаллизаторов

К обслуживанию кристаллизаторов допускаются лица, ознакомленные с инструкцией по эксплуатации, прошедшие специальную подготовку, достигшие возраста 18 лет.

Монтаж и обвязка кристаллизаторов должны соответствовать техническому проекту.

Перед пуском кристаллизатора необходимо:

-

снять заглушки на подводящих трубопроводах;

-

проверить наличие и исправность ограждений на муфте привода, приводных звездочках, зубчатой и цепной передачах;

-

наличие и исправность заземления электродвигателя и кристаллизатора;

-

проверить наличие смазки в подшипниковых узлах, сальниковых уплотнениях, ванне цепной (зубчатой) передачи, корпусе редуктора (мотор-редуктора);

-

проверить затяжку крепежных деталей всех разъемных соединений, работающих под давлением.

В период пуска кристаллизаторов необходимо:

-

прогреть кристаллизатор, заполнив трубы горячим растворителем;

-

включить привод;

-

открыть выход и вход сырья в кристаллизатор.

Во время работы необходимо:

-

следить за наличием смазки в подшипниковых узлах, сальниковых уплотнениях, уровнем масла в ванне цепной (зубчатой) передачи, картере редуктора (мотор-редуктора) и при необходимости пополнять;

-

следить за исправностью звездочек (шестерен и зубчатых колес) привода скребковых устройств;

-

периодически проверять и регулировать натяжение цепи. Не допускать работу цепи с не вращающимися роликами и поломанными шплинтами;

-

проверять степень нагрева подшипников приводных валов, сальниковых уплотнений, редуктора (мотор-редуктора) и электродвигателя.

При нормальной работе температура подшипников приводных валов не должна превышать 50оС, нагрев корпуса редуктора (мотор-редуктора) не должен превышать температуру окружающей среды на 30оС.

-

следить за плотностью фланцевых и сальниковых соединений.

Сальники приводных валов туго не затягивать во избежание быстрого износа шейки приводного вала и сальниковых колец.

Кратковременная утечка перерабатываемого продукта через сальниковые уплотнения не должна превышать 30см3/ч.. Для отвода продуктов утечки под передними двойниками и угольниками должен быть предусмотрен поддон, соединенный с дренажной линией установки;

6) следить за нормальной работой скребковых устройств и состоянием предохранительных штифтов (болтов).

При срезе предохранительного штифта вал не вращается. Необходимо остановить кристаллизатор, выяснить причину и устранить дефект.

Допускается отключение дефектной секции удалением предохранительного штифта с последующим устранением дефекта при очередном ремонте;

7) поддерживать нормальный режим работы, предусмотренный технологическим регламентом. При нормальной работе кристаллизатора не должно быть посторонних шумов и повышенной вибрации;

-

при внезапном самопроизвольном изменении кристаллизатором режима работы, обнаружении пропуска продукта во фланцевых соединениях, появлении постороннего шума и повышенной вибрации, значительном нагреве кристаллизатор следует немедленно остановить для выяснения и устранения причин неисправности.

В случае остановки кристаллизатора на 15 и более минут пуск его в эксплуатацию производить только после прогрева во избежание среза предохранительных штифтов или поломки скребков.

П рогрев осуществлять путем подачи во внутренние трубы горячего раствора масла с растворителем при температуре до 100оС.

рогрев осуществлять путем подачи во внутренние трубы горячего раствора масла с растворителем при температуре до 100оС.

Вопросы к размышлению:

-

Какой должна быть температура подшипников приводных валов?

-

Как осуществляется прогрев кристаллизатора?

2.2.2. Эксплуатация барабанных вакуум-фильтров.

Обязанности обслуживающего персонала при эксплуатации барабанных вакуум-фильтров

К обслуживанию барабанных вакуум-фильтров допускаются лица, ознакомленные с инструкцией по эксплуатации, прошедшие специальную подготовку, достигшие возраста 18 лет.

Перед пуском вакуум-фильтра необходимо:

Снять заглушки на подводящих трубопроводах.

Проверить наличие и исправность ограждений на муфтах приводов барабана и шнека, цепной передаче.

Проверить наличие смазки в подшипниковых узлах, сальниковых уплотнениях, распределительной головке, корпусе редуктора, концевых и промежуточных подшипниках шнека, в маслонасосах.

Проверить затяжку крепежных деталей всех разъемных соединений, работающих под вакуумом.

Проверить направление вращения барабана и шнека, состояние фильтровальной ткани, проволоки, равномерное касание ножом навитой проволоки.

Проверить наличие и исправность контрольно-измерительных приборов.

Проверить наличие заземления.

В период пуска вакуум-фильтра необходимо:

Включить привод шнека и масляных насосов для БГУ (БГХ, БГК) - 50.

Произвести прокачку масла ручным приводом маслонасоса в течении 5 минут /для БГУ (БГХ) -75/.

Убедиться в подаче масла в места смазки.

Включить привод барабана.

Включить вакуум-насосы и создать в сборниках фильтрата и «промоя» необходимый вакуум до 0,08 МПа (600 мм рт. ст.).

Во время работы необходимо:

Следить за наличием смазки в подшипниковых узлах, сальниковых уплотнениях, распределительной головке, цепной передаче и маслонасосе, уровнем масла в редукторах и при необходимости пополнять.

Регулировку и обслуживание маслонасоса выполнять в соответствии с его инструкцией по эксплуатации.

Регулировку системы централизованной смазки производить при вращении барабана поворотом регулировочных винтов масляного насоса к каждой смазываемой точке. Сальники барабанов смазывать умеренно в целях предотвращения утечки масла, но с таким расчетом, чтобы не возникло защемление или толчкообразное движение барабана.

Маслопроводы и маслораспределительное кольцо сальника периодически промывать.

Добавление смазки в подшипник барабана БГХ-75 со стороны распределительной головки производить через 1месяц работы, снимая крышку, закрывающую подшипник.

Периодически проводить смену смазки в редукторах, вариаторах, сальниках и подшипниках. Перед сменой смазки произвести промывку редуктора, для чего залить чистое масло, прокрутить редуктор в течение 10-15 минут, слить промывочное масло, залить свежее рабочее масло.

Проверить степень нагрева подшипников редукторов, шнека, сальниковых уплотнений и электродвигателя.

При нормальной работе их температура не должна превышать 50оС.

Периодически проверять и регулировать натяжение цепи. Провисание (стрела прогиба) холостой ветви цепи должно быть не более 2,0 % величины межцентрового расстояния.

Следить за плотностью фланцевых и сальниковых соединений. Сальники на распределительной головке и на цапфах туго не затягивать во избежание быстрого износа цапфы и головок и их заклинивания.

Контролировать плотность прилегания распределительной головки.

Контролировать состояние фильтровальной ткани, состояние лезвия ножа и его прилегание к барабану.

Проверять натяжение проволоки, намотанной на барабан, в первые дни работы фильтра - 2 раза в неделю, а затем - 1 раз в неделю.

Не допускается поправлять положение витков проволоки на барабане металлическими предметами, которые могут повредить ткань.

Устранение слабого натяжения проволоки производить при помощи натяжного устройства.

Пружинное натяжное устройство БГХ-50-3 самоустраняет слабину при незначительном вытягивании проволоки.

Периодически, по мере надобности, открывать вентили приспособления для промывки стекол.

Проверять и затягивать фундаментные болты на приводах и корпусе.

Поддерживать режим работы вакуум-фильтра, предусмотренный технологическим регламентом:

-

при уходе осадка под нож в корпус увеличить толщину осадка, уменьшив частоту вращения барабана;

-

следить за тем, чтобы корпус был заполнен суспензией до установленного уровня, вакуум до 0,08 МПа (600мм.рт.ст.);

-

следить за равномерной выгрузкой осадка через патрубок, не допуская скапливания его около среднего подшипника шнека;

-

промывку барабана горячим растворителем производить в течение нескольких оборотов барабана, количество растворителя регламентируется таким образом, чтобы он не стекал по поверхности барабана в корпус.

При внезапном самопроизвольном изменении режима работы, обнаружении пропуска продукта во фланцевых соединениях, появлении постороннего шума и повышенной вибрации, значительном нагреве отдельных узлов вакуум-фильтр следует немедленно остановить для выяснения причин неисправности.

Во время остановки вакуум-фильтра необходимо:

Прекратить подачу суспензии.

Удалить из корпуса остаток суспензии.

Промыть барабан горячим растворителем в соответствии с требованиями технологического регламента.

При промывке циркуляцию инертного газа в корпусе не прерывать.

После окончания промывки фильтра закрыть вентили на трубопроводах подачи горячего растворителя.

Закрыть вентили на трубопроводах, соединяющих головку распределительную со сборниками фильтрата и промоя.

Для полного опорожнения корпуса закрыть вентиль на трубопроводе выхода горячего растворителя из корпуса.

Отключить привод барабана, шнека и масляных насосов.

Перекрыть трубопроводы для подачи инертного газа в корпус и распределительную головку фильтра.

Остановить вакуум-насосы.

П ри остановке вакуум-фильтра на ремонт все подводящие трубопроводы отглушить заглушками.

ри остановке вакуум-фильтра на ремонт все подводящие трубопроводы отглушить заглушками.

Вопросы к размышлению:

1. В каких случаях вакуум-фильтр должен быть немедленно остановлен?

2. Как увеличить толщину осадка на барабане вакуум-фильтра?

2.2.3. Эксплуатация аппаратов с перемешивающими устройствами. Обязанности обслуживающего персонала при эксплуатации аппаратов с перемешивающими устройствами

К обслуживанию аппаратов с перемешивающими устройствами допускаются лица, ознакомленные с инструкцией по эксплуатации, прошедшие специальную подготовку, достигшие возраста 18 лет.

Обеспечение длительной, надежной и безопасной эксплуатации аппаратов возможно только при тщательном соблюдении правил технической эксплуатации, систематическом надзоре и уходе за аппаратами в процессе работы.

Пуск аппарата в работу после ремонта допускается только при наличии акта установленной формы об окончании ремонтных работ и проведении контрольных испытаний аппарата.

Перед пуском аппарата в работу необходимо:

1) снять заглушки на штуцерах и трубопроводах обвязки;

2) проверить герметичность разъемных соединений, а также уплотнений подвижных узлов;

3) проверить наличие смазки во всех смазываемых точках и масла в редукторе;

4) провести осмотр и проверку целостности заземления аппарата;

5) установить все съемные защитные ограждения;

6) проверить наличие и исправность контрольно-измерительных приборов и их соответствие измеряемым регламентным параметрам.

Для пуска аппарата необходимо:

1) включить в работу систему охлаждения и подачи уплотняющей жидкости в систему уплотнения;

2) загрузить аппарат необходимыми компонентами в соответствии с технологическим регламентом, если местной инструкцией и спецификацией производства не предусматривается пуск перемешивающего устройства до загрузки аппарата;

3) включить подачу теплоносителя в рубашку или змеевик аппарата;

4) включить электродвигатель.

Во время работы необходимо:

1) регулярно осуществлять наружный осмотр аппарата в течение смены;

2) следить за исправностью контрольно-измерительных приборов и их показаниями;

3) осуществлять контроль за герметичностью фланцевых соединений и арматуры, не допуская утечек перемешиваемой жидкости;

4) проверять температуру: подшипников, сальниковых уплотнений, которая не должна превышать 70оС, корпуса мотор-редуктора, нагрев которого не должен превышать температуру окружающей среды на 30оС;

5) следить за поступлением достаточного количества охлаждающей жидкости и за утечкой жидкости через уплотнения.

При установившемся режиме работы аппарата величина утечки запирающей жидкости через каждую пару трения торцового уплотнения не должна превышать значений, указанных в технологическом регламенте или таблице 1.

Допускаемая величина утечки жидкости через

торцовые уплотнения

Таблица 1

диаметр вала, мм

25

40

50

65

80

95

110

130

160

утечка, см3/ч,

не более

2,5

4,0

5,0

6,5

8,0

9,5

11,0

13,0

16,0

6) поддерживать достаточный запас уплотняющей жидкости в камере гидроподпора, ресивере, термосифонах и емкостях.

При утечке жидкости сверх установленного количества система немедленно пополнена. Температура запирающей жидкости на выходе из уплотнения не должна превышать 80оС;

7) следить за наличием смазки в смазываемых узлах: подшипниках стойки привода, редукторе.

При необходимости добавить смазку.

Аппарат должен быть немедленно остановлен при:

1) повышенной вибрации и появлении посторонних шумов внутри аппарата;

2) повышении температуры подшипниковых узлов свыше 70оС и уплотнения - свыше 80оС;

3) утечке уплотняющей жидкости из уплотнительных устройств сверх допустимой (см. табл. 1);

4) перегреве мотор-редуктора (электродвигателя);

5) внезапном самопроизвольном изменении режима работы, предусмотренного технологическим регламентом;

6) неисправности предохранительных клапанов и контрольно-измерительных приборов;

7) обнаружении в основных элементах аппарата трещин, выпучин, пропусков или потения в сварных швах, течи в разъемных соединениях, разрыве прокладок или других причин возможной разгерметизации аппарата.

Остановку аппарата для проведения работ, связанных с разборкой, выполнять в следующей последовательности:

1) отключить электропривод от сети;

2) снизить давление в корпусе и рубашке;

3)удалить продукт из аппарата;

4) охладить аппарат;

5) нейтрализовать и промыть рабочую полость аппарата;

6) отключить пневмогидроаккумулятор от торцового уплотнения;

7) продуть корпус аппарата, торцевое уплотнение и трубопроводы инертным газом;

8) отсоединить трубопроводы от аппарата при помощи заглушек;

9) выполнить другие организационно-технические мероприятия, обеспечивающие безопасность производства работ, в соответствии с действующими на предприятии инструкциями.

В процессе эксплуатации аппарата обслуживающий персонал обязан вести журнал учета работы и ремонта, в котором должно быть отражено:

1) число отработанных часов;

2) число пусков и остановок;

3) причины остановок;

4) выполняемые ремонтные работы;

5 ) замена основных узлов.

) замена основных узлов.

Вопросы к размышлению:

-

Какой должна быть температура корпуса мотор-редуктора аппарата с перемешивающими устройствами?

-

От чего зависит допустимая величина утечки жидкости через торцевые уплотнения аппаратов с перемешивающими устройствами?

2.2.4. Эксплуатация сепараторов. Обязанности обслуживающего персонала при эксплуатации сепараторов

К обслуживанию сепараторов допускаются лица, ознакомленные с инструкцией по эксплуатации, прошедшие специальную подготовку, достигшие возраста 18 лет.

Установка и обвязка сепараторов должны соответствовать проектной документации, при этом подсоединение сепараторов к цеховым коммуникациям должно производиться через мягкие вставки (резиновые шланги). Жесткое подсоединение не допускается.

Сепараторы монтируются на раме с помощью резиновых амортизаторов с зазором между станиной привода и фундаментом не менее 10мм.

Эксплуатация сепараторов должна проводиться в соответствии с требованиями технической документации завода-изготовителя и настоящих РД.

Сепараторы должны работать только на продукте, который указан или согласован с проектировщиком, заводом или фирмой-изготовителем.

Сепаратор ОДВ-602К-2, предназначен для сепарирования продуктов, содержащих ионы хлора, брома, серного ангидрида (Cl, Br, SO3) и другие агрессивные ионы в количествах, разрешенных заключением НИИ Химмаша по опросному листу на применение сепаратора по данному продукту.

Давление подводимого к сепараторам продукта должно быть не менее 0,03 МПа (3 м водяного столба). Оптимальное давление конкретного продукта должно быть установлено экспериментальным путем при эксплуатации.

В случае, если давление буферной жидкости менее 0,2 МПа (2 кг/см2) необходимо установить насос на линии ее подачи.

Содержание механических неабразивных примесей в обрабатываемом продукте, не должно превышать 3% весовых.

При обработке продуктов с массовой долей примесей более 3%, а также с размером механических примесей более 0,5 мм на линии подачи продукта в сепаратор должен быть установлен фильтр грубой очистки или центрифуга.

При возникновении аварийной ситуации необходимо немедленно отключить электроэнергию и далее остановку сепаратора производить с помощью дистанционного аварийного управления путем подачи в тормоз сжатого воздуха под давлением 0,2-0,3 МПа (2-3 кгс/см2).

Вопросы к размышлению:

-

В каком случае на линии подачи продукта в сепаратор должен быть установлен фильтр грубой очистки или центрифуга?

2.2.5. Эксплуатация центрифуг ZLZ-1500. Обязанности обслуживающего персонала при эксплуатации центрифуг

К обслуживанию центрифуг допускаются лица, ознакомленные с инструкцией по эксплуатации, прошедшие специальную подготовку, достигшие возраста 18 лет.

Перед пуском необходимо осуществлять следующие мероприятия:

- Убедиться в том, что задвижки на линиях подачи и отвода продукта перекрыты.

- Провести осмотр центрифуги, убрать все посторонние предметы с центрифуги, убедиться в отсутствии посторонних предметов в барабане.

- Закрыть смотровые окна центрифуги и подсоединить через гибкий шланг отсосную трубу.

- Подать воду на масляные холодильники.

- Заполнить до нормальных уровней масляные бачки и картер редуктора маслом.

- Открыть вентили на линиях подачи масла для охлаждения основных подшипников.

- Открыть вентиль с выкида на прием насоса, подающего масло в гидросистему.

Включить в работу насосы маслосистемы:

- для подачи масла на основные маслосистемы;

- гидравлического управления регуляторами.

- Отрегулировать подачу масла на основные подшипники так, чтобы струя масла в смотровых стеклах была толщиной в 2мм, при этом не допускать заполнения маслом смотровых стекол.

- Отрегулировать давление масла в гидросистеме в пределах 6-8 кг/см2 со сбросом избыточного давления, масла с выкида насоса в масляный бачек.

- Установить ножи скребкового устройства и отсосную трубу в максимально удаленное положение от корпуса барабана.

- В случае работы на продукте с растворителем подать инертный газ в корпус центрифуги.

По окончании выше описанных операций центрифуга готова к пуску.

Пуск центрифуги необходимо производить только с пустым барабаном. Основной электродвигатель сблокирован с пускателем насосов маслосистемы через реле времени, поэтому он может быть пущен только через три минуты после включения масляных систем. После того как ротор наберет обороты, вновь осмотреть центрифугу и проверить работу всех ее систем и узлов.

При нормальной эксплуатации центрифуги обслуживающему персоналу необходимо тщательно следить:

- за давлением масла в гидросистеме, поддерживая его в пределах 6-8 атм;

- за давлением масла на основные подшипники, поддерживая его на уровне 0,8 атм;

за температурой и уровнем масла в редукторе (на подшипниках), температуру масла держать не выше 70оС.

Если температура подшипников поднимается выше 70оС,необходимо перекрыть подачу продукта на центрифугу, произвести отсос фугата и срез осадка при выключенном главном двигателе.

После этого центрифуга не включается в работу, а дается время на охлаждение подшипников.

После охлаждения температуры подшипников до нормальной температуры (40-60оС) производят пуск ее в работу по нормальной схеме.

Остановку центрифуги на ремонт производить в следующем порядке:

- перекрыть подачу исходной суспензии, произвести отсос чистого фугата и срез при включенном основном электродвигателе;

у становить в крайнее удаленное положение ножи скребкового механизма и отсосной трубы;

становить в крайнее удаленное положение ножи скребкового механизма и отсосной трубы;

перекрыть задвижки на выходе из центрифуги продукта, на входе и выходе инертного газа.

Вопросы к размышлению:

-

Для чего применяются центрифуги?

2.3. Техническое обслуживание оборудования технологических установок

2.3.1. Техническое обслуживание и основы ремонта кристаллизаторов

Ремонт кристаллизаторов производится в соответствии с требованиями «Положения о ППР» и требованиями «Норм межремонтных периодов, структуры ремонтных циклов и содержание работ по видам ремонта оборудования…»

Разрешение на производство ремонта должно быть оформлено на предприятии в установленном на предприятии порядке.

К проведению ремонта кристаллизатор должен быть подготовлен к ремонту следующим образом: освобожден от перекачиваемого продукта, промыт горячим растворителем, пропарен, отсоединен от действующих трубопроводов при помощи заглушек, электродвигатель должен быть обесточен, а на пусковом устройстве электродвигателя вывешен плакат: «Не включать - работают люди».

После окончания подготовительных работ кристаллизатор сдается в ремонт по акту установленной на предприятии формы (Приложение 1).

Разборка кристаллизатора производится в объеме, необходимом для выполнения требуемого вида ремонта (приложение 2).

При выполнении ремонта редукторов (мотор-редукторов) кристаллизаторов из их корпусов должно быть слито масло.

После разборки узлы и детали кристаллизаторов необходимо очистить от остатков нефтепродуктов, грязи, ржавчины моющими растворами, обеспечивающими качественную мойку и исключающими порчу деталей.

Сборка кристаллизатора производится посекционно, в соответствии со сборочным чертежом и инструкцией по монтажу кристаллизаторов.

Перед сборкой посадочные поверхности звездочек, зубчатых колес и шестерен, муфт, рабочие поверхности втулок и приводных валов, уплотняющие поверхности сальниковых уплотнений и штуцеров должны быть смазаны, а корпуса подшипников заполнены на 2/3 их объема смазкой Солидол «Ж».

После сборки кристаллизатора проводятся испытания в следующей последовательности:

-

Гидравлические испытания согласно действующих «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

-

После испытания пробным давлением давление во внутренних трубах снизить до рабочего и произвести контрольный пуск кристаллизатора на 20-30 минут.

-

Испытания кристаллизатора под нагрузкой при рабочих условиях не менее четырех часов.

Прошедший испытания кристаллизатор сдаётся в эксплуатацию по акту установленной формы.

В опросы к размышлению:

опросы к размышлению:

-

При каком ремонте кристаллизаторов должна производиться полная замена приводных, скребковых и соединительных валов и их деталей?

2.3.2. Техническое обслуживание и основы ремонта барабанных вакуум-фильтров

Ремонт барабанных вакуум фильтров производится в соответствии с требованиями «Положения о ППР» и требованиями «Норм межремонтных пусков, структуры ремонтных циклов и содержания работ по видам ремонта машинного оборудования…»

Межремонтные периоды вакуум-фильтров (таблица 2).

Структура ремонтного цикла вакуум-фильтров:

16 0см-4Т-3С-К

Межремонтные периоды

Таблица 2

Время работы между ремонтами, час

Техническими

обслуживаниями-осмотрами

текущими

средними

капитальными

1400-1500

4200-4500

8400-9000

33600-36000

К ремонту барабанный Вакуум фильтр должен быть подготовлен следующим образом: освобожден от суспензии, промыт, продут инертным газом, все подводящие трубопроводы отглушить заглушками, обесточить все электродвигатели и вывесить предупредительные плакаты.

ремонту барабанный Вакуум фильтр должен быть подготовлен следующим образом: освобожден от суспензии, промыт, продут инертным газом, все подводящие трубопроводы отглушить заглушками, обесточить все электродвигатели и вывесить предупредительные плакаты.

Вопросы к размышлению:

-

Через сколько часов работы вакуум-фильтра должен проводиться средний ремонт?

-

Как часто должен проводиться ремонт лубрикаторов вакуум фильтра?

2.3.3. Техническое обслуживание и основы ремонта аппаратов с перемешивающими устройствами

Структура ремонтного цикла и периодичность ремонтов аппаратов с перемешивающими устройствами устанавливаются, исходя из требований инструкции по эксплуатации, рекомендаций завода-изготовителя с учетом накопленного на предприятии опыта по их эксплуатации.

Ремонт аппаратов, как правило, производится во время остановочного ремонта установки (цеха, отделения).

Структура ремонтного цикла включает текущий и капитальный ремонты.

Подготовка к ремонту аппаратов с перемешивающими устройствами включает в себя следующие операции: освободить от продукта, промыть, пропарить, отглушить заглушками от трубопроводов, обесточить электродвигатель, вывесить предупредительный плакат.

После выполнения подготовительных операций аппарато с перемешивающим устройством сдаётся в ремонт по акту. (приложение 1).

Ремонт аппаратов выполняют по следующей схеме:

1) частичная или полная разборка аппарата;

2) очистка и промывка деталей;

3) дефектация деталей;

4) восстановление изношенных деталей и сборочных единиц;

5) комплектование аппарата новыми деталями;

6) сборка;

7) испытания.

Разборку аппаратов производить в объеме, необходимом для выполнения требуемого вида ремонта (приложение 4), в следующей последовательности:

1) разобрать муфту, отсоединить от стойки;

2) снять мотор-редуктор;

3) разобрать стойку привода и ее подшипниковые узлы в соответствии со сборочным чертежом аппарата;

4) отсоединить крышку от корпуса аппарата (при съемной крышке) и снять ее вместе с уплотнением, валом и мешалкой;

5) отсоединить ступицу и демонтировать мешалку;

6) демонтировать узел "уплотнение";

7) разобрать узел "уплотнение";

8) разобрать мотор-редуктор.

После разборки узлы и детали аппарата очистить от остатков продукта, грязи, ржавчины моющими растворителями, обеспечивающими качественную мойку и исключающими порчу деталей.

После окончания ремонта аппарата с перемешивающим устройством проводятся испытания в следующей последовательности:

-

Испытания на прочность, плотность и герметичность корпуса, рубашки охлаждения, змеевика в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

-

Испытания аппарата под нагрузкой не менее четырех часов.

После получения удовлетворительных результатов испытаний аппарат с перемешивающим устройством принимается в эксплуатцию с оформлением акта установленной формы (Приложение 3).

В опросы к размышлению:

опросы к размышлению:

-

Каким должно быть давление подводимого к сепараторам?

-

Какие методы применяются при дефектации узлов и деталей аппарата с перемешивающими устройствами?

2.3.4. Техническое обслуживание и основы ремонта сепараторов

Ремонт сепараторов производится в соответствии с «Положением о ППР» согласно плана - графика в зависимости от количества отработанных часов и «Общими техническими условиями на ремонт сепараторов центробежных РД 38.12.005-86».

Разрешение на производство ремонта должно быть оформлено в установленном на предприятии порядке.

Подготовка сепараторов к ремонту, проведение и окончание ремонтных работ осуществляется в соответствии с действующими на предприятиях производственными инструкциями по технике безопасности.

Сепаратор должен быть освобожден от продукта, отсепарированной фазы и осадка.

При ремонте сепараторов электродвигатель должен быть обесточен, а на пусковом устройстве электродвигателя должен быть вывешен плакат: "Не включать - работают люди".

Сепаратор сдаётся в ремонт по акту установленной формы (Приложение 1).

Перед началом ремонта площадка вокруг сепаратора должна быть очищена от посторонних предметов и пролитой жидкости, а сепаратор отсоединен от технологических трубопроводов при помощи заглушек, промыт, пропарен (обезврежен, нейтрализован).

После разборки узлы сепараторов необходимо очистить от грязи, ржавчины, остатков нефтепродуктов.

После ремонта и сборки привода сепаратора проводится его обкатка без ротора в течение 1 часа. Затем проводится обкатка с ротором без подачи жидкости в течение не менее 2-х часов. После обкатки с ротором вхолостую производится обкатка и контрольные испытания работы сепаратора на рабочем продукте по полному циклу в течение четырех часов.

После окончания ремонта и получения положительных результатов испытаний сепаратор принимается в работу по акту (Приложение 3).

Вопросы к размышлению:

Вопросы к размышлению:

1. Должен ли быть обесточен электродвигатель при ремонте сепаратора?

2.3.5. Техническое обслуживание и основы ремонта центрифуг

Ремонт центрифуг проводится в соответствии графиком ППР на основании требований «Положения о ППР». Разрешение на производство ремонта должно быть оформлено в установленном на предприятии порядке.

Межремонтные периоды и структура ремонтного цикла

центрифуг

Таблица 3

Время работы

между ремонтами,

ч.

Структура

текущими

Средними

капитальными

ремонтного

цикла

1100-1500

3300-4500

19800-27000

12Т-5С-К

При подготовке центрифуги к ремонту проводятся следующие операции: освободить от продукта, промыть, пропарить, отглушить подводящие трубопроводы заглушками, обесточить электродвигатели и вывесить предупредительный плакат.

После проведения подготовительных работ центрифуга сдаётся в ремонт по акту установленной формы (Приложение 1).

После проведения ремонта и сборки центрифуги проводят её испытания в соответствии с инструкцией по эксплуатации завода-изготовителя.

После окончания ремонтных работ и проведения испытаний центрифуга принимается из ремонта по акту (Приложение 3).

3. Контрольные вопросы

-

На какие группы делятся кристаллизаторы по конструкции?

-

Для чего предназначены барабанные вакуум-фильтры БГХ 50-3-1 и БГХ 50-3-2?

-

Для чего предназначен шнек в барабанном вакуум-фильтре?

-

Какие уплотнения валов применяются в аппаратах с перемешивающими устройствами?

-

На чем основана работа сепаратора?

-

Для чего предназначен привод сепаратора?

-

Для чего предназначены центрифуги типа ФМД?

-

Какой должна быть температура подшипников приводных валов?

-

Как осуществляется прогрев кристаллизаторов?

-

При каком ремонте кристаллизаторов должна производиться замена приводных, скребковых и соединительных валов и их деталей?

-

В каких случаях вакуум-фильтр должен быть немедленно остановлен?

-

Как увеличить толщину осадка на барабане вакуум-фильтра?

-

Через какое количество часов работы вакуум-фильтра должен производиться средний ремонт?

-

Как часто должен проводиться ремонт лубрикаторов вакуум-фильтра?

-

Какой должна быть температура корпуса мотор-редуктора аппарата с перемешивающими устройствами?

-

От чего зависит допустимая величина утечки жидкости через торцевые уплотнения аппаратов с перемешивающими устройствами?

-

Какие методы применяются при дефектации узлов и деталей аппарата с перемешивающими устройствами?

-

Каким должно быть давление, подводимое к сепараторам?

-

В каком случае на линии подачи продукта в сепаратор должен быть установлен фильтр грубой очистки или центрифуга?

-

Должен ли быть обесточен электродвигатель при ремонте сепаратора?

-

Для чего применяются центрифуги?

-

Через какое количество часов работы центрифуги должен проводиться средний ремонт?