- Преподавателю

- Другое

- Детали машин. Методические указания к выполнению комплексной расчетно-графической работы

Детали машин. Методические указания к выполнению комплексной расчетно-графической работы

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Наумов О.Е. |

| Дата | 08.12.2015 |

| Формат | doc |

| Изображения | Есть |

Департамент образования науки и молодёжной политики

Воронежской области

ГБПОУ ВО

«Воронежский государственный

промышленно - технологический колледж».

ДЕТАЛИ МАШИН

Методические указания к выполнению

комплексной расчетно-графической работы

по дисциплине « Детали Машин »

для студентов 3 курса специальности 23.02.03 «ТО и ремонт автомобильного транспорта»

Составитель

преподаватель спецдисциплин

к.п.н. Наумов О.Е.

Воронеж 2015 г.

Данное методическое пособие представляет последовательное пояснение по выполнению комплексной расчетно-графической работы по дисциплине «Детали машин» студентов СПО профессии 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта» и является дополнительным пособием при выполнении расчетно-графических задач. Методическое пособие разработано в соответствии с рабочей программой по дисциплине, составленной на основе требований Государственного стандарта.

Рецензент: преподаватель спецдисциплин,

руководитель структурного подразделения ВГПТК

Житенев В.И

кандидат технических наук доцент кафедры

«Транспортных машин» ВГАСУ,

Никитин А.С.

Печатается по решению научно-методического центра Воронежского государственного промышленно-технологического колледжа

Пояснительная записка.

Данное методическое пособие представляет последовательное пояснение по выполнению комплексной расчетно-графической работы по предмету «Детали машин» студентов СПО профессии «Техническое обслуживание и ремонт автомобильного транспорта» , и является дополнительным пособием при выполнении расчетно-графических задач.

Комплексная расчетно-графическая работа (КРГР) выполняется только по предмету «Детали Машин» и является, практической частью этого предмета . КРГР выдается после изучения теоретической части, и выполняется последовательно как серия расчетных работ, опираясь на примеры рассматриваемые на занятиях. Она включает в себя простейший типовой расчет одноступенчатого редуктора по заданным исходным данным, и содержит как теоретическую часть, так и графическую. КРГР является итоговым закрепляющим моментом в курсе изучения дисциплины «Детали Машин», и кроме того закладывает основы будущего дипломного проектирования.

Задание на КРГР студенты получают по вариантам предложенным в таблице №1, и выполняются в отдельной папки оформляя согласно требованиям ЕСКД как конструкторский расчет. Оформляться работа может как от руки, так и компьютерным набором.

Кроме того, расчет можно выполнят с использованием компьютерных программ таких как Excel, Matcad и др.

Задание на Комплексную расчетно-графическую

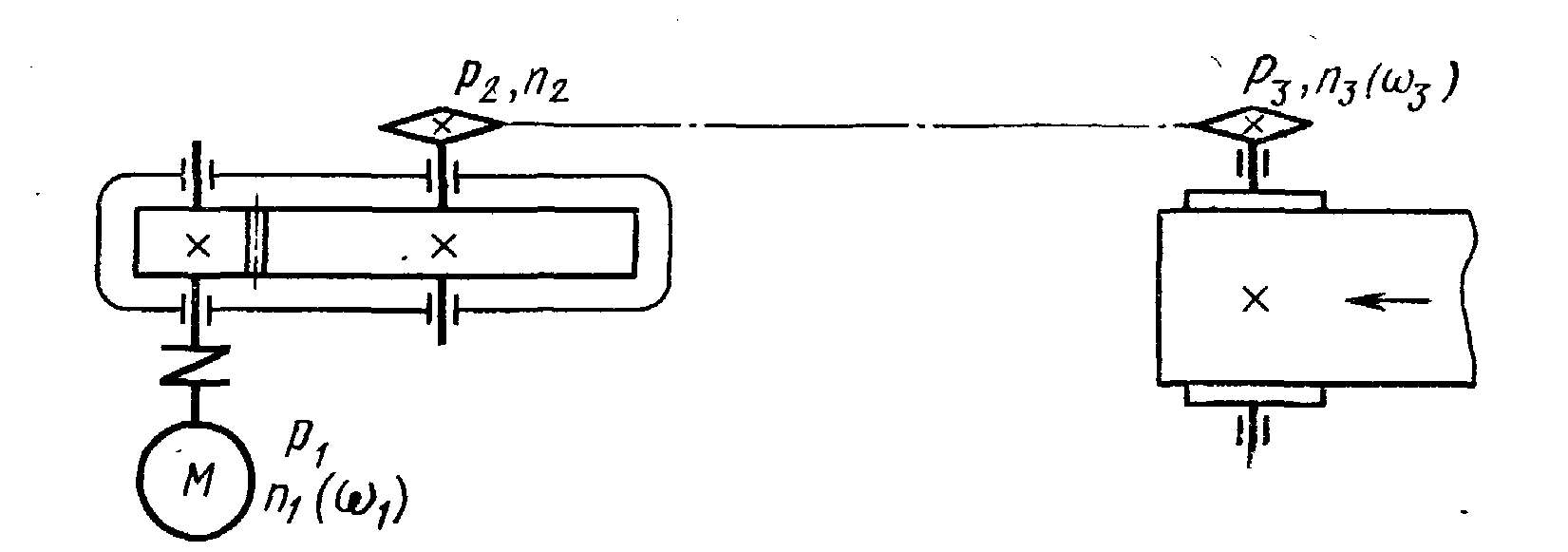

Рассчитать и сконструировать цилиндрический одноступенчатый редуктор к приводу цепного конвейера по заданным исходным значениям, и расчетной кинематической схеме.

Расчетная схема задания.

№ Вари

анта

Окруж-

ная сила

Ft , H

Шаг Зу-

бьев Зв.

Pзв , мм

Число

Зубьев

Зв. Z

Окруж.

Скорость

Зв., V3 , м/с

Требуе-

мый ре-сурс, Lh

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

6050

6085

6100

6125

6150

6175

6200

6225

6250

6275

6300

6325

6350

6375

6400

100

100

100

100

100

110

110

110

110

120

120

120

120

120

120

7

7

7

7

7

9

9

9

9

9

12

12

12

12

12

1

1.07

1.1

1.15

1.2

1.25

1.3

1.35

1.4

1.45

1.5

1.55

1.6

1.65

1.7

8500

8500

8500

8500

8500

9000

9000

9000

9000

9500

9500

9500

9500

9500

9500

Таблица№1(продолжение) Задания по вариантам

№ Вари

анта

Окруж-

ная сила

Ft , H

Шаг Зу-

бьев Зв.

Pзв , мм

Число

Зубьев

Зв. Z

Окруж.

Скорость

Зв., V3 , м/с

Требуе-

мый ре-сурс, Lh

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

6425

6450

6475

6500

6525

6550

6575

6600

6625

6650

6675

6700

6725

6750

6775

6800

6825

130

130

130

130

130

140

140

140

140

140

140

150

150

150

150

150

150

12

14

14

14

14

14

14

14

14

14

16

16

16

16

16

16

16

1.75

1.8

1.85

1.9

1.95

2

2.1

2.15

2.2

2.25

2.3

2.35

2.4

2.45

2.5

2.55

2.6

10000

10000

10000

10000

10000

10000

10000

10100

10100

10100

10100

10100

10150

10150

10150

10150

10150

Введение

Редуктором называется устройство, состоящее из одной или нескольких передаточных пар, заключенных в общий корпус, и передающее вращающий момент. Редукторы бывают одноступенчатые, многоступенчатые и многоскоростные (коробка передач). В зависимости от расположения валов редукторы разделяются на горизонтальные и вертикальные. Как любая передача редуктор может выполнять следующие функции:

1) изменение частоты вращения рабочего органа ;

2) изменение направления вращения рабочего органа;

3) изменение частоты вращения рабочего органа при постоянной частоте вращения двигателя. Проектируемый редуктор предназначен для привода ленточного конвейера на предприятиях промышленности строительных материалов. Предполагается крупносерийный выпуск в условиях специализированного машиностроительного завода. Сое-динение выходных концов редуктора с двигателем и рабочим органом выполнено с помощью муфт, которые не дают усилий на вал. Машиностроение - ключевая отрасль экономики, в значительной степени определяющая производительность труда, качество продукции, темпы и уровень технического прогресса, и обороноспособность страны. Основные задачи дальнейшего развития машиностроения в нашей стране - увеличение мощности и быстроходности, а следовательно, и производительности машин, снижение их материалоемкости и себестоимости, повышение точности и надежности, а также улучшение условий обслуживания, внешнего вида машин и повышение их конкурентоспособности на мировом рынке. В зависимости от выполняемых функций современные машины классифицируют следующим образом:

Энергетические, служащие для преобразования энергии (машины-двигатели, генераторы); рабочие, осуществляющие изменение формы, свойств, состояния и положения предмета труда (технологические или машины-орудия, транспортные и транспортирующие); информационные, предназначенные для сбора, переработки и использования информации (вычислительные, шифровальные и др.).

Машины состоят из деталей - изделий из однородного материала, полученных без сборочных операций (болт, шпонка, вал, зубчатое колесо и т.д.), и сборочных единиц - изделий, собранных из деталей на предприятии-изготовителе (муфта, шарикоподшипник, редуктор)

1. ОБЩАЯ ЧАСТЬ

1.1. Описание устройства редуктора

Проектируемый одноступенчатый редуктор состоит из следующих частей:

1) корпус; 2) крышка корпуса; 3) зубчатая пара;

4) быстроходный и тихоходный валы; 5) подшипники качения; 6) крышки подшипников; 7) шпонки; 8) распорные втулки; 9) маслоотражательные кольца; 10) крепежные детали (болты); 11) смотровой люк; 12) пробка отдушина; 13) масломерное устройство (щуп);

14) маслосливная пробка; 15) рым-болт.

Быстроходный вал редуктора соединяется с электродвигателем с помощью муфты и передает вращающий момент через зубчатую передачу рабочему органу конвейера (ведущему барабану), соединенному с тихоходным валом муфтой. Зубчатая передача работает в масляной ванне.

1.2. Выбор электродвигателя

Вычисление мощности на выходе:

=

=

КПД общая для всей схемы:

η = η2п · ηцп · ηзп· ηм =

где ηп - КПД подшипников

ηцп - КПД цепной передачи

ηзп - КПД зубчатой передачи

ηм - КПД муфты

Значения КПД подбирается по таблице №1

Требуемая мощность электродвигателя:

=

=

Таблица №1

Тип передачи

КПД (η)

Закрытая передача (жидкая смазка)

Открытая

передача

(густая смазка)

6-я и 7-я

степени

точности

8-я и 9-я

степени

точности

Цилиндрическая

Коническая

Пара

подшипников

Муфта

0,99…0,98

0,98…0,96

0,99

0,99

0,975…0,97

0,96…0,95

0,99

0,99

0,96…0,95

0,95…0,94

0,99

0,99

Делительный диаметр звездочки:

=

=

Частота вращения приводного вала

=

=

Принимаем по таблицы приложения П 1 , ближайший к расчетному

Рэ. ≥ Рэ.р. ,типовой электродвигатель из предложенного диапазона

n1 = nЭ = ; P1 = Pэ =

тип двигателя ( )

полное передаточное число привода

u= n1 /n3 =

согласно стандарта ( СТ СЭВ 221 - 75 ) из предпочтительного ряда выбираем передаточное число цилиндрической зубчатой передачи :

u1 = 1,0 ; 1,25; 1,6; 2,0 ; 2,5; 3,15; 4,0; 5,0; 6,3 .

принимаем u1 - передаточное число зубчатой передачи

и определяем передаточное число цепной передачи

u2 = u / u1 =

определяем число оборотов тихоходного вала редуктора

n2 = n1/ u1 =

1.3. Кинематический расчет.

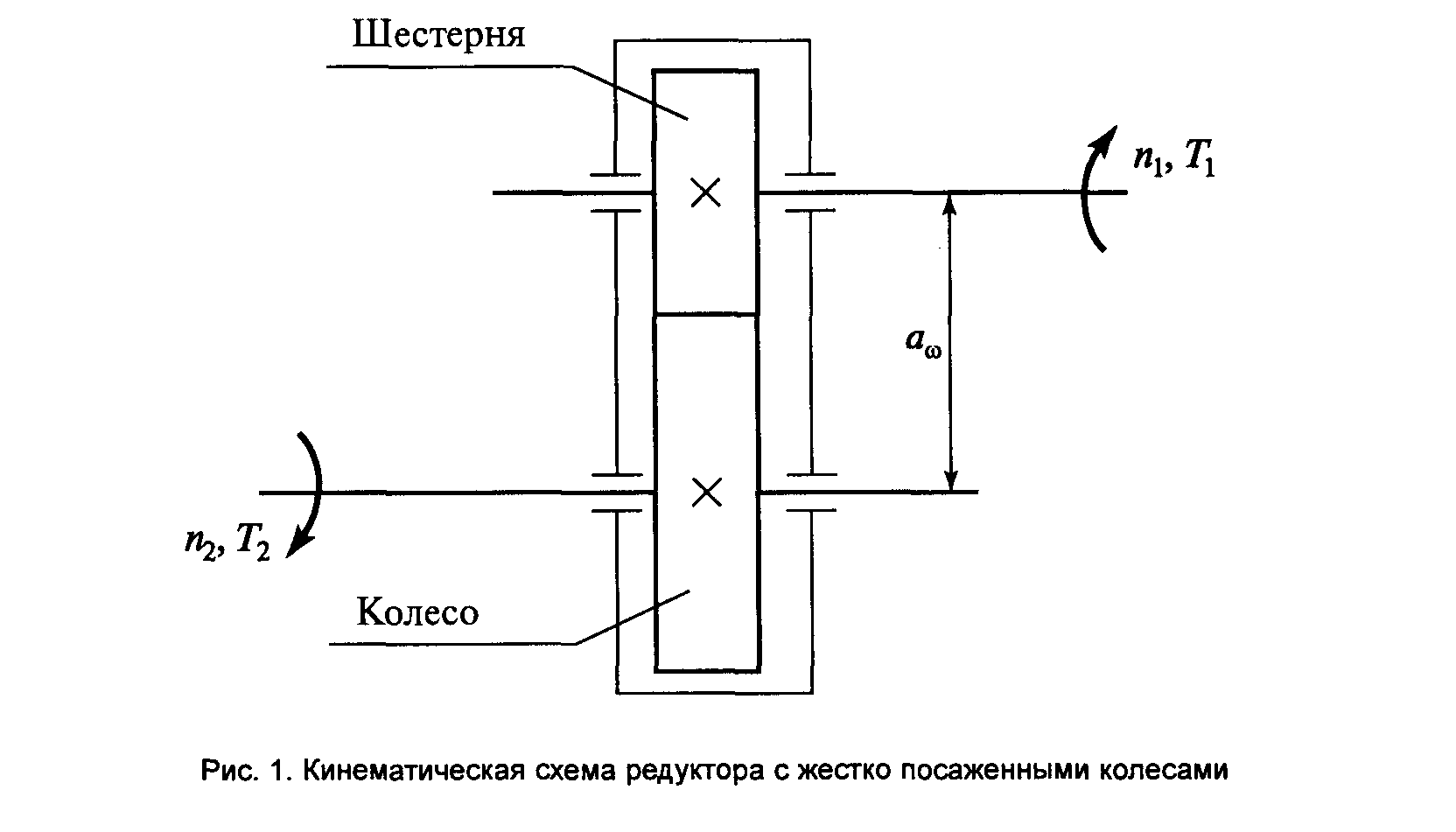

Рассчитываем редуктор с жестко посаженными колесами

(рис. 1).

Уточняем частоту вращения тихоходного

вала:  =

=

Определяем угловые скорости:

=

=

=

=

Определяем вращающие моменты, равные крутящим на быстроходном валу:  =

=

=

=

2. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

2.1. Выбор материала зубчатых колес

и допускаемых напряжений

Так как редуктор предназначен для стационарной установки, габариты и масса не лимитированы, применять дефицитную, дорогостоящую легированную сталь нецелесообразно. Поэтому принимаем углеродистую конструкционную сталь повышенного качества:

для шестерни - сталь 50;

для колеса - сталь 45 (ГОСТ 1050- 74).

Термообработка - улучшение (закалка с высоким отпуском) до твердости НВ1 = НВ2 = 250.

Определяем предел выносливости по контактным напряжениям: σH0 = 2HB1 + 70 = 2 • 250 + 70 = 570 МПа.

Определяем допускаемое контактное напряжение:

Где SH = 1,1 - требуемый запас прочности.

Получаем:

Определяем предел выносливости на изгиб:

σF0 = 1,8HB1 = 1,8 • 250 = 450 МПа.

Определяем допускаемое напряжение изгиба:

где SF = 2 - требуемый запас прочности на изгиб.

Получаем:

2.2. Определение геометрических размеров

зубчатой передачи.

Так как передача закрытая, работающая в масляной ванне, то расчет необходимо вести на контактную прочность.

Определяем требуемое межосевое расстояние из условия контактной прочности:

=

=

Где u1 = - передаточное отношение;

Т2 = - крутящий момент на тихоходном валу, Н • м;

КНβ =1 - коэффициент неравномерности нагрузки;

Ψba = 0,3; - коэффициент длины зуба (для прямозубых колес

[σH] = 520 МПа - допускаемое контактное напряжение.

Округляем до стандартного значения по ГОСТ 6636 - 69 , принимаем приложение П 2 . Определяем требуемый модуль зацепления:

m =0,02· aω. =

Округляем до стандартного значения по СТ СЭВ 310- 76,

Принимаем по таб.2 : т =

при выборе значения модуля предпочтение отдают 1 - му ряду

Таблица № 2 Нормальный ряд модулей по СТ СЭВ 310- 76

m, мм

1-й ряд - 1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10

2-й ряд - 1.25; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7;

Определяем суммарное число зубьев, округлив значение до целого числа:

=

=

Определяем число зубьев в шестерне, округляя до целого, опираясь на условие Z1 ≥ 17:

=

=

Определяем число зубьев колеса, округляя до целого:

Z2 = ZΣ - Z1 =

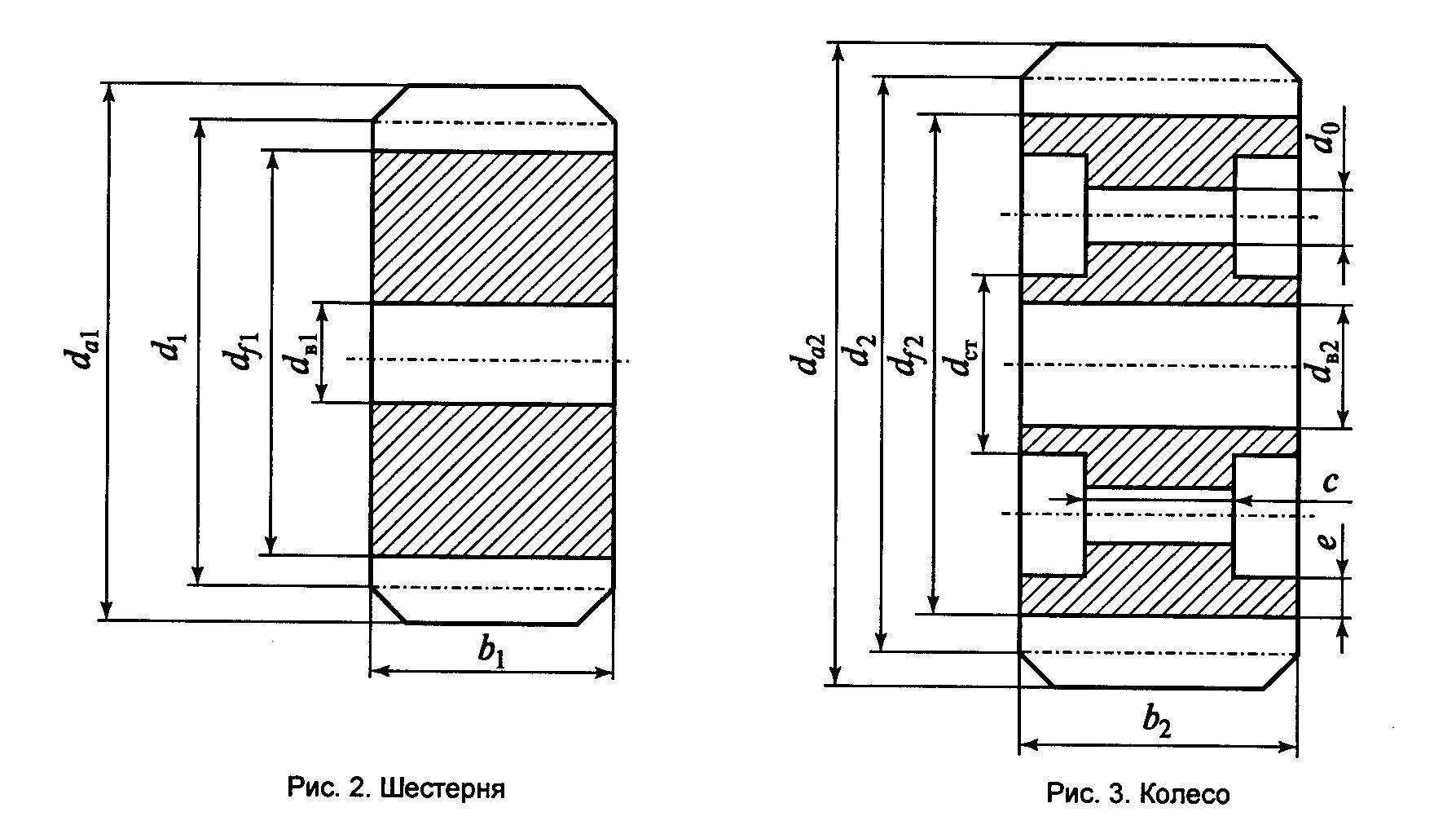

Определяем размеры колес (рис. 2-4):

диаметр начальной окружности шестерни, полученное значение округляют до десятых долей после запятой.

d1 = m · Z1 =

диаметры окружностей выступов и впадин шестерни

da1 = d1 + 2 m =

df1 = d1 - 2,5 m =

диаметр начальной окружности колеса

d2 = m · Z2 =

диаметры окружностей выступов и впадин колеса

da2 = d2 + 2 m =

df2 = d2 - 2,5 m =

высота головки и ножки зуба

ha= m = hf = 1,25·m =

полная высота зуба

h = 2,25·m = ;

радиальный зазор

cr = hf - ha = 0,25 m =

ширина колеса

ширина колеса

b2 = ψba· aω= 0.3 aω=

Для компенсации неточностей монтажа длина зуба шестерни принимается несколько больше длины зуба колеса:

b1 = b2 + 10 =

Уточняем межосевое расстояние

=

=

Принимаем конструкцию шестерни сплошной, конструкцию колеса дисковой. Толщина обода е > 0,5р

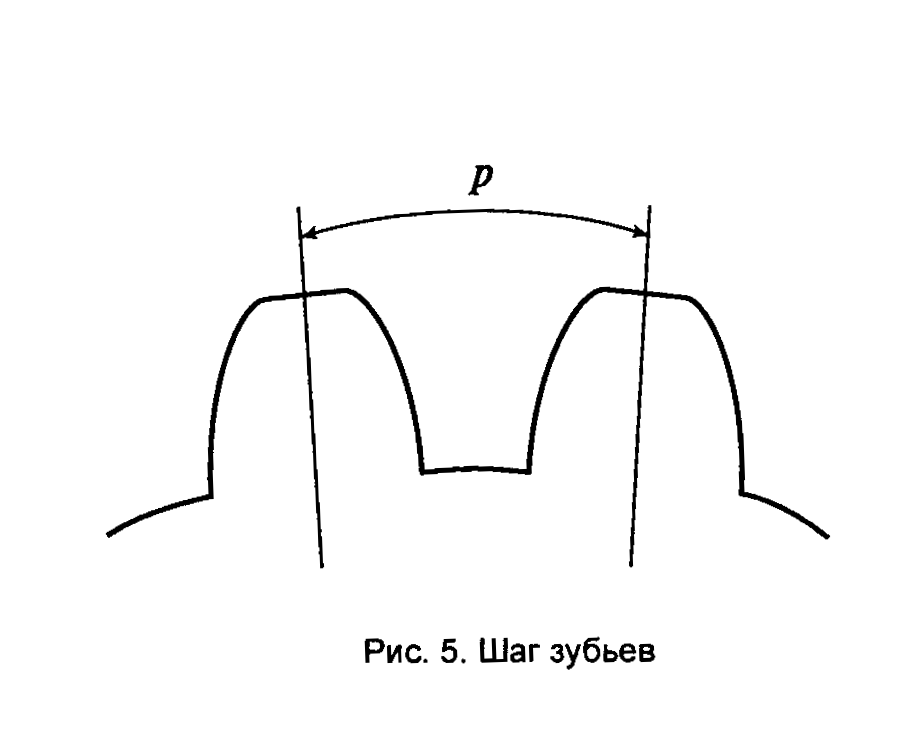

где р = тπ - шаг зацепления , мм.

Принимаем е= 10 мм.

Толщина диска C = 0.25 b2 =

Диаметр ступицы dст = 2· dв2 =

Размеры dв1 и dв2 примем из раздела « Расчет валов », начальный диаметр d0 принимаем конструктивно (d0 = 20 - 40 мм).

Уточняем окончательно передаточное число редуктора :

![]() .

.

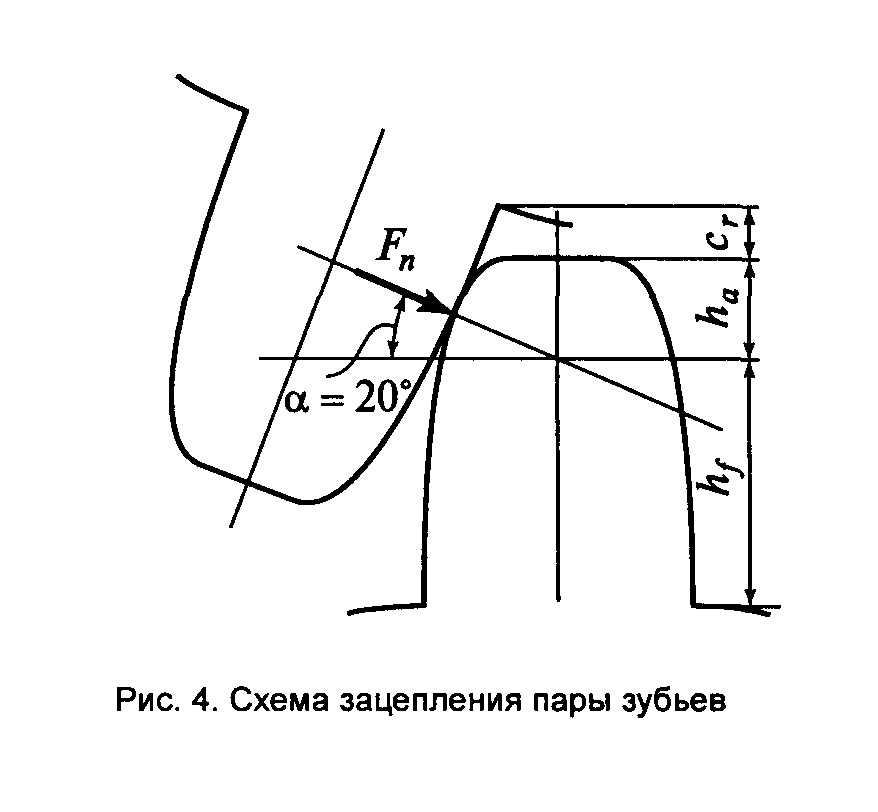

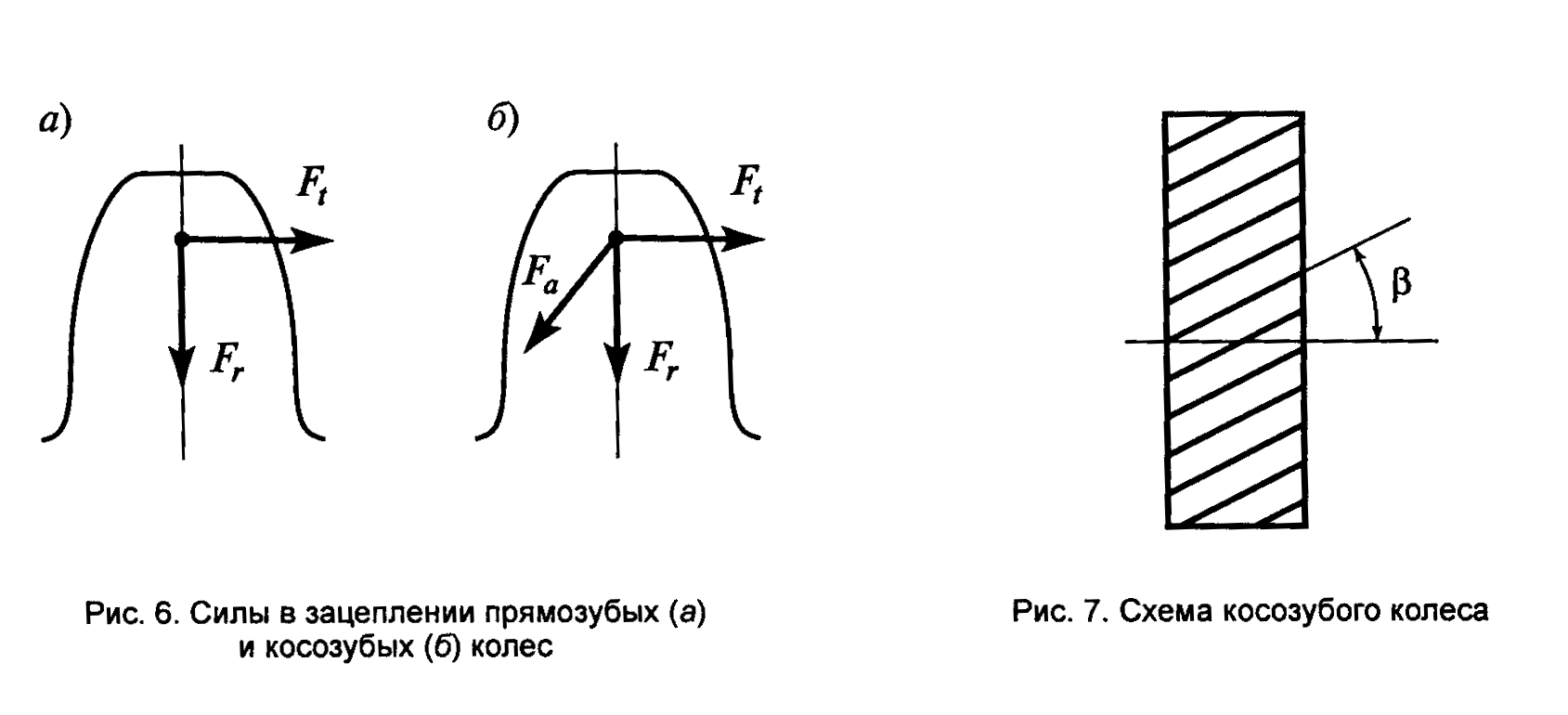

2.3. Определение сил в зацеплении зубьев.

По заданной схеме редуктора, крутящего момента на ведущем валу Т1 диаметров зубчатых колес d1 определить окружную силу:

=

=

Где 1000 - переводной коэффициент из Н·м в Н·мм. Определяем радиальную силу: ![]() =

=

Где = 20 - угол зацепления ( tg 20 = 0,364 )

2.4. Проверка зубьев на изгиб

и контактную прочность.

Проведем сравнительную оценку прочности зубьев шестерни и колеса на изгиб. Находим и сравниваем соотношение

Где

- коэффициент формы зубьев в зависимости от количества зубьев.

- коэффициент формы зубьев в зависимости от количества зубьев.

Так как меньшее отношение должно получится у шестерни, то проверку необходимо проводить для шестерни ( она более интенсивно подвержена износу).

Проверяем зубья шестерни на изгиб по формуле сравнивая с допустимым значением напряжения :

Где  - коэффициент формы зуба;

- коэффициент формы зуба;

- окружная сила, Н;

- окружная сила, Н;

- коэффициент динамичности;

- коэффициент динамичности;

- коэффициент неравномерности нагрузки;

- коэффициент неравномерности нагрузки;

m - модуль зацепления;

- ширина колеса, мм;

- ширина колеса, мм;

- допускаемое напряжение изгиба.

- допускаемое напряжение изгиба.

Таблица № 3. Коэффициенты формы зуба YFl и YF1

Z

YF

Z

YF

Z

YF

Z

YF

Z

YF

Z

YF

16

4,28

24

3,92

30

3,80

45

3,66

71

3,61

180

3,62

17

4,27

25

3,90

32

3,78

50

3,65

80

3,61

∞

3,63

20

4,07

26

3,88

35

3,75

60

3,62

90

3,60

22

3,98

28

3,81

40

3,70

65

3,62

100

3,60

Если условие выполняется, то прочность на изгиб обеспечивается

![]()

3. РАСЧЕТ ВАЛОВ.

3.1. Выбор материалов валов

и допускаемых напряжений.

Вал долен, удовлетворять условиям не только прочности, но жесткости. Кроме того, диаметр вала должен соответствовать диаметру требуемого подшипника. Поэтому для валов принимаем рекомендуемую углеродистую конструкционную сталь:

С механическими характеристиками: [ кр] = 30 МПа,

[] = 80 MПа

Посадку зубчатых колес на вал принимаем по

точности  .

.

Посадка подшипника на вал по т6.

Посадка подшипника в гнездо корпуса по К6.

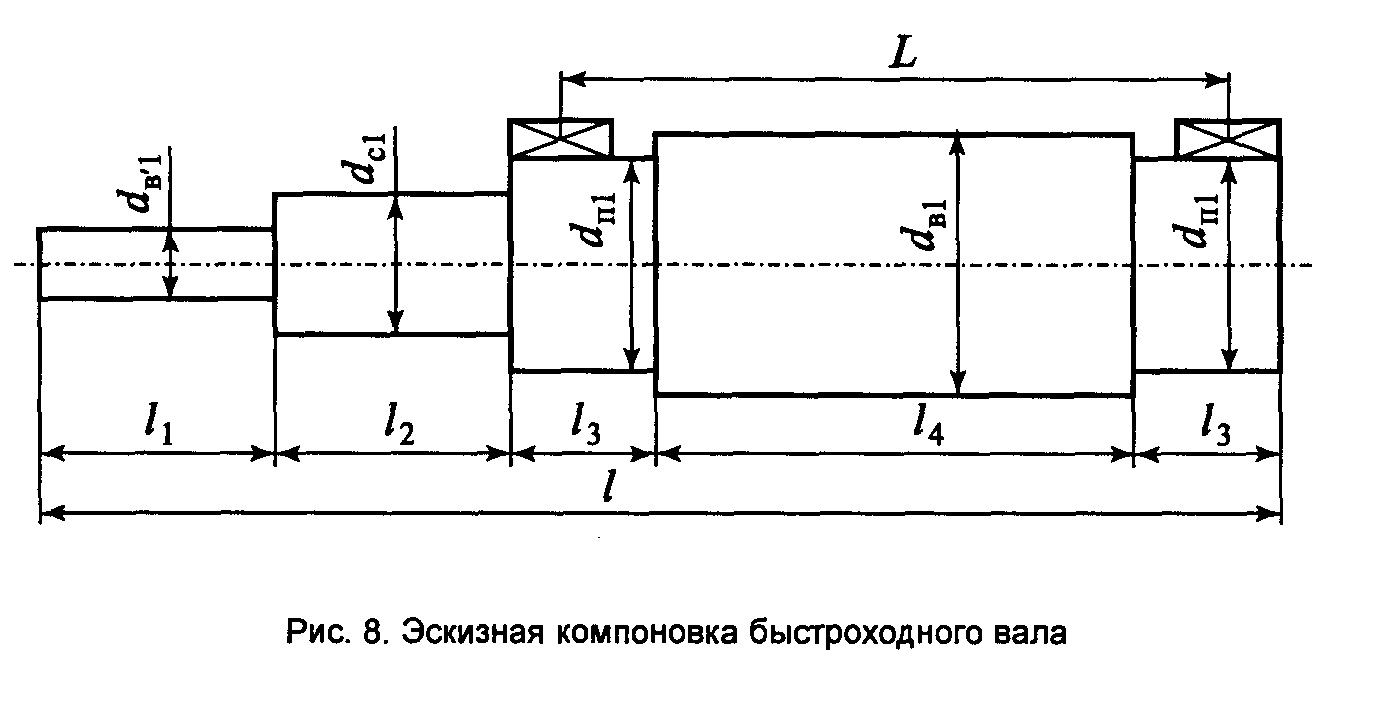

3.2. Расчет быстроходного вала.

Диаметр выходного конца вала определяем из условия прочности при кручении Мкр = Т1:

=

=

Где Т1 - вращающий момент на быстроходном валу Н м

[ кр] = 30 МПа - допускаемое напряжение кручения

Полученное значение диаметра вала округляем до ближайшего большего стандартного числа по ГОСТ 6636 - 69 , приложение П2

Выполняем эскизную компоновку быстроходного вала

Диаметр вала под сальник подшипника

= мм.

= мм.

Диаметр вала под подшипник  = мм.

= мм.

Диаметр посадочной части вала под шестерню до ближайшего большего стандартного числа по ГОСТ 6636 - 69 , приложение П2

( если шестерня насадная )  = мм.

= мм.

Длина вала определяется из расчетной по участкам :

Где В - ширина подшипника

b1 - ширина шестерни.

в итоге общую длину вала получаем, сложив последовательно все расчетные участки:

=

=

Расстояние между опорами:  =

=

Рассматриваем вал как балку на двух опорах с расстоянием между токами приложения реакций подшипников.

Полученное число округляем до ближайшего стандартного из ряда длин по ГОСТ 6636 - 69 , приложение П2.

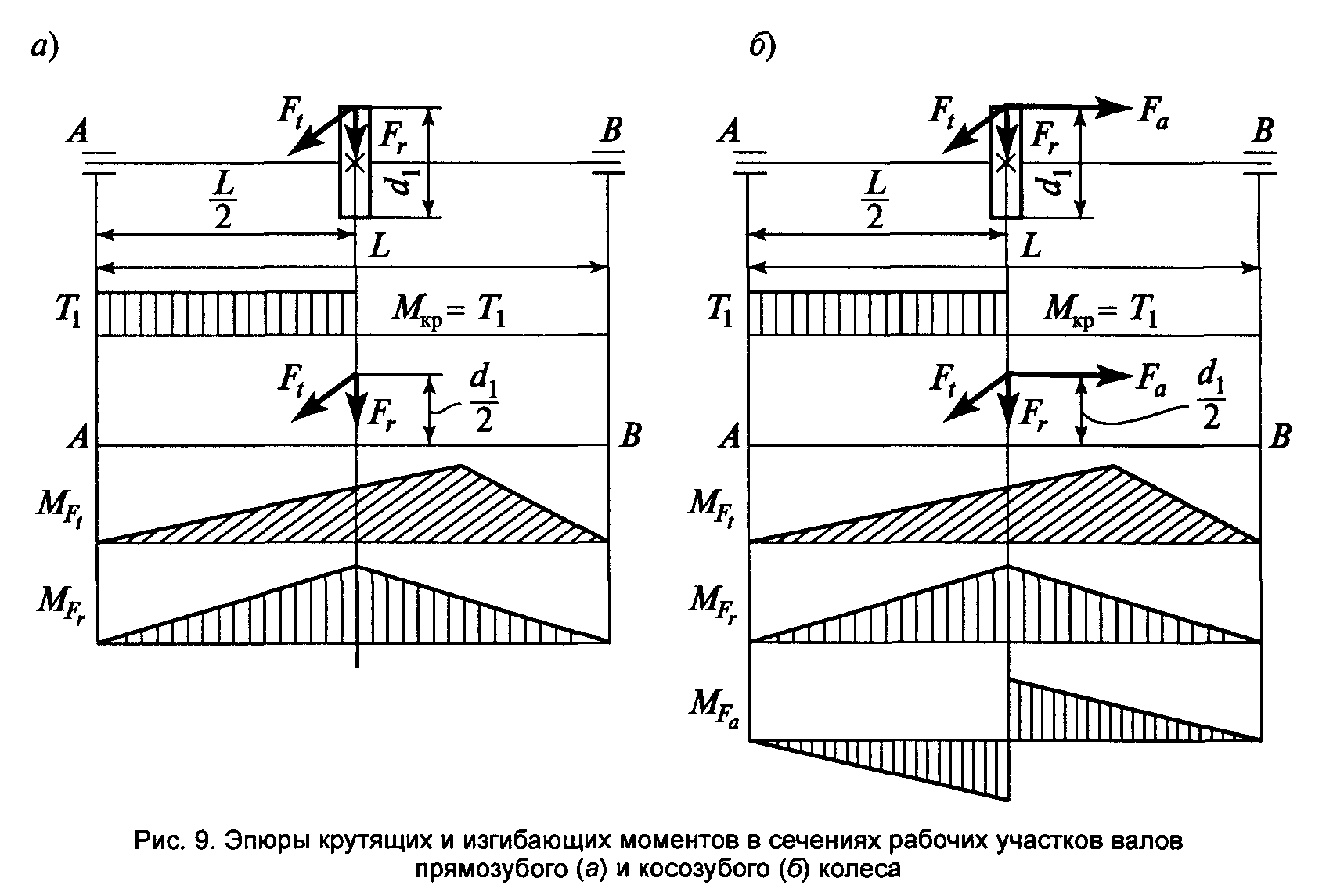

Выполняем расчетную схему вала. Строим эпюры крутящих и изгибающих моментов.

Определяем изгибающие моменты:

а) от силы Ft  =

=

б) от силы Fr  =

=

Полный изгибающий момент определим по формулам

= Н м (для прямозубых колес)

= Н м (для прямозубых колес)

Рис.9. Эпюра крутящих и изгибающих моментов в сечении

рабочих участков вала.

Полный приведенный результирующий момент

= Н м

= Н м

Приведенное напряжение в опасном сечении

МПа

МПа

Где d b1 - диаметр вала в опасном сечении.

Так как пр [ ] то условие прочности на совместное действие изгиба и кручение обеспечивается.

3.3. Расчет тихоходного вала.

Расчет тихоходного вала выполняется аналогично расчету быстроходного вала по вращающему моменту Т2 . Определяем диметр выходного конца вала из условий прочности Мкр = Т2 :

=

=

Где Т2 - вращающий момент на тихоходном валу Н м

[ кр] = 30 МПа - допускаемое напряжение кручения

Полученное значение диаметра вала округляем до бли-жайшего большего стандартного числа по ГОСТ 6636 - 69

Выполняем эскизную компоновку тихоходного вала

Диаметр вала под сальник подшипника

= мм.

= мм.

Диаметр вала под подшипник

= мм.

= мм.

Диаметр посадочной части вала под колесо

= мм.

= мм.

Длина вала определяется из расчетной по участкам :

Где В - ширина подшипника

b2- ширина колеса

в итоге общую длину вала получаем, сложив последовательно все расчетные участки:

=

=

Расстояние между опорами:  =

=

Рассматриваем вал как балку на двух опорах с расстоянием между токами приложения реакций подшипников.

Полученное число округляем до ближайшего стандартного из ряда длин.

Выполняем расчетную схему вала.

Строим эпюры крутящих и изгибающих моментов.

Определяем изгибающие моменты на колесе :

а) от силы Ft  =

=

б) от силы Fr  =

=

Полный изгибающий момент определим по формулам

= Н м (для прямозубых колес)

= Н м (для прямозубых колес)

Полный приведенный результирующий момент

= Н м

= Н м

Приведенное напряжение в опасном сечении

МПа

МПа

Где d b2 - диаметр вала в опасном сечении.

Так как пр [ ] то условие прочности на совместное действие изгиба и кручение обеспечивается.

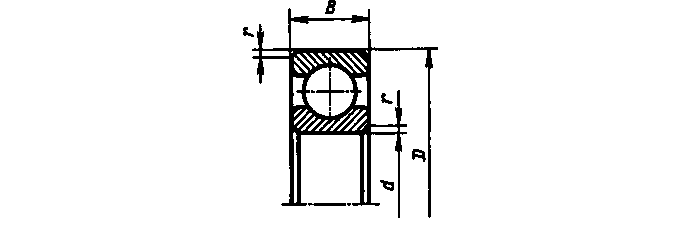

4. РАСЧЕТ ПОДШИПНИКОВ.

4.1. Выбор типа подшипников.

Выбираем шариковый, радиальный, однорядный подшипник, так как в прямозубой передаче нет осевой силы , а в косозубой передаче - небольшие внешние нагрузки .

Принимаем требуемую долговечность работы подшипника:

[L h1] = 10 000 ч.

[L h2] = 30 000 ч.

4.2.Расчет подшипников быстроходного вала .

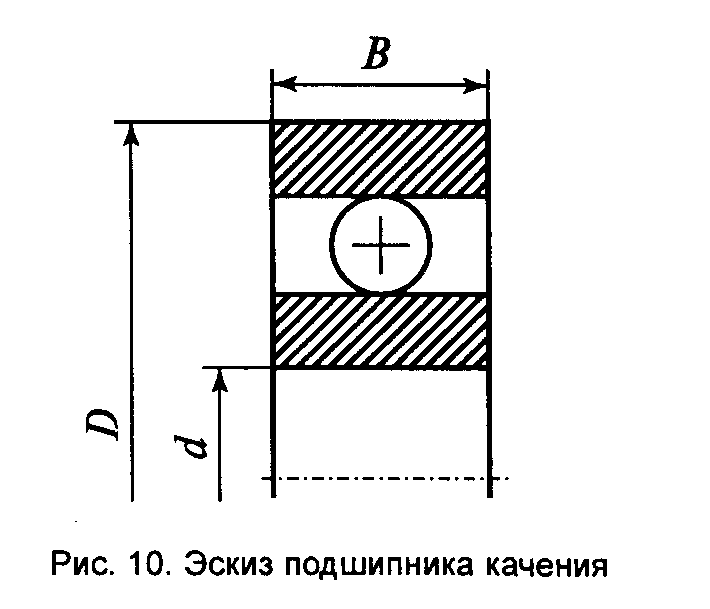

В зависимости от диаметра вала dП1

Выбираем по стандартному диаметру из таблицы П3 согласно номеру подшипника № с ледующие параметры :

ледующие параметры :

d =

D =

B =

C = C0 =

(C и C0 - динамическая и статическая грузоподъемность подшипника)

Определяем реакции подшипников для прямозубых колес:

Полные реакции подшипников

В прямозубых колесах оба подшипника нагружены одинаково , поэтому приведенную радиальную нагрузку рассчитаем по формуле :

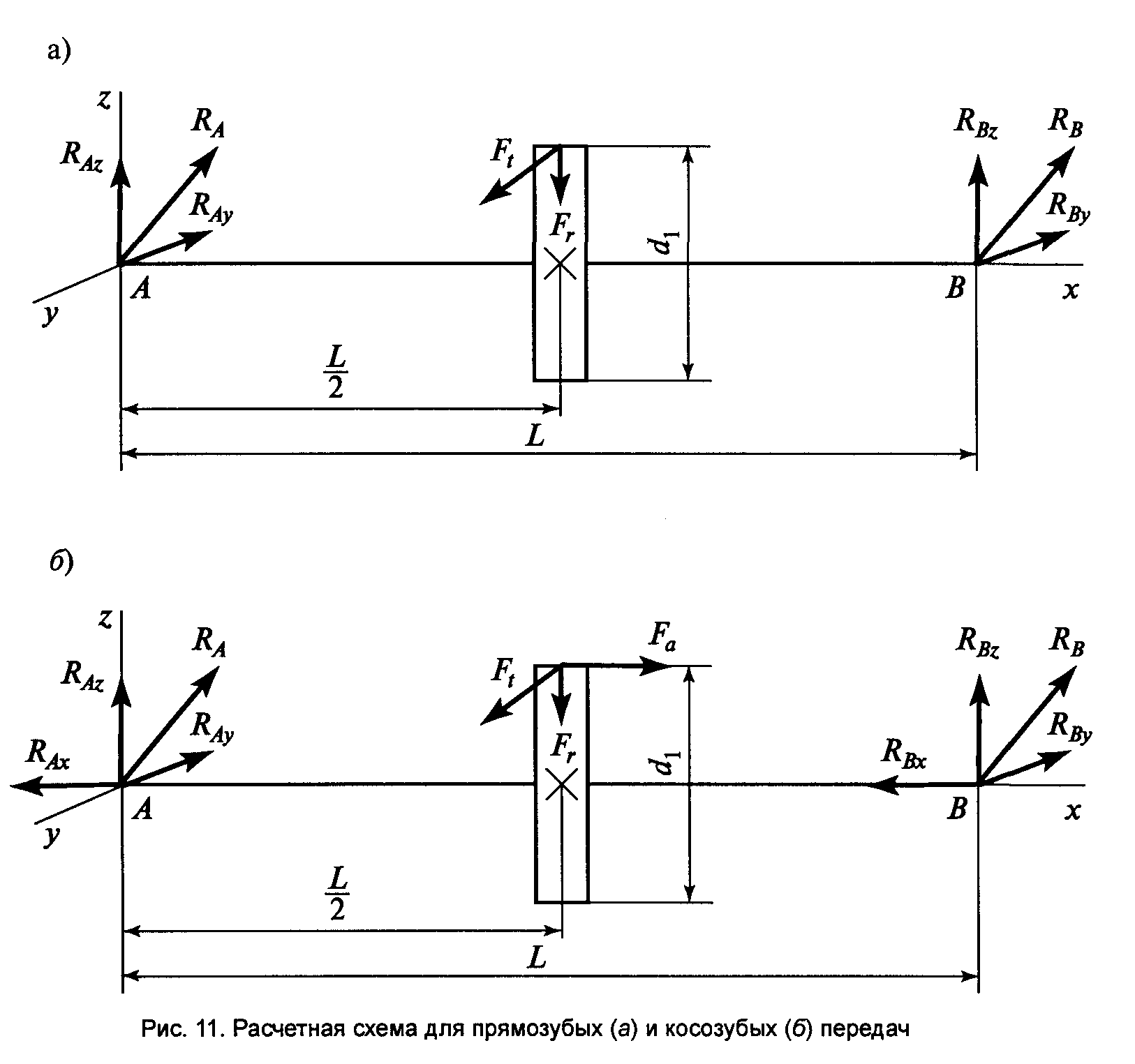

Рис.11. Схема определения нагрузки в опорах подшипников.

=

=

Где X = 1 - коэффициент радиальной нагрузки;

RB= - фактическая реакция;

КК = 1 - коэффициент вращения;

Кб = 1,3 - коэффициент безопасности;

КТ = 1 - температурный коэффициент.

Фактическую долговечность подшипника определим по формуле :

=

=

Где n1 - частота вращения вала по условию

С - динамическая грузоподъемность подшипника

RЭ - приведенная радиальная нагрузка на подшипник

Если полученная долговечность удовлетворяет условию

Lh1 > [Lh1] то подшипник выбран верно.

4.3.Расчет подшипников тихоходного вала .

В зависимости от диаметра вала dП2 =

Выбираем по стандартному диаметру из таблицы П3 согласно номеру подшипника № следующие параметры :

d = D = B =

C = C0 =

(C и C0 - динамическая и статическая грузоподъемность подшипника)

Определяем реакции подшипников для прямозубых колес:

Полные реакции подшипников

В прямозубых колесах оба подшипника нагружены одинаково , поэтому приведенную радиальную нагрузку рассчитаем по формуле :

Где X = 1 - коэффициент радиальной нагрузки;

RB = -фактическая реакция;

КК = 1 - коэффициент вращения;

Кб = 1,3 - коэффициент безопасности;

КТ = 1 - температурный коэффициент.

Фактическую долговечность подшипника определим по формуле :

=

=

Где n2 - частота вращения вала по условию

С - динамическая грузоподъемность подшипника

RЭ - приведенная радиальная нагрузка на подшипник

Если полученная долговечность удовлетворяет условию

Lh2 > [Lh2] то подшипник выбран верно.

5. РАСЧЕТ ШПОНОК.

5.1. Выбор типа шпонок и допускаемых

напряжений.

Принимаем соединение зубчатых колес и полумуфт с валами с помощью шпоночного соединения.

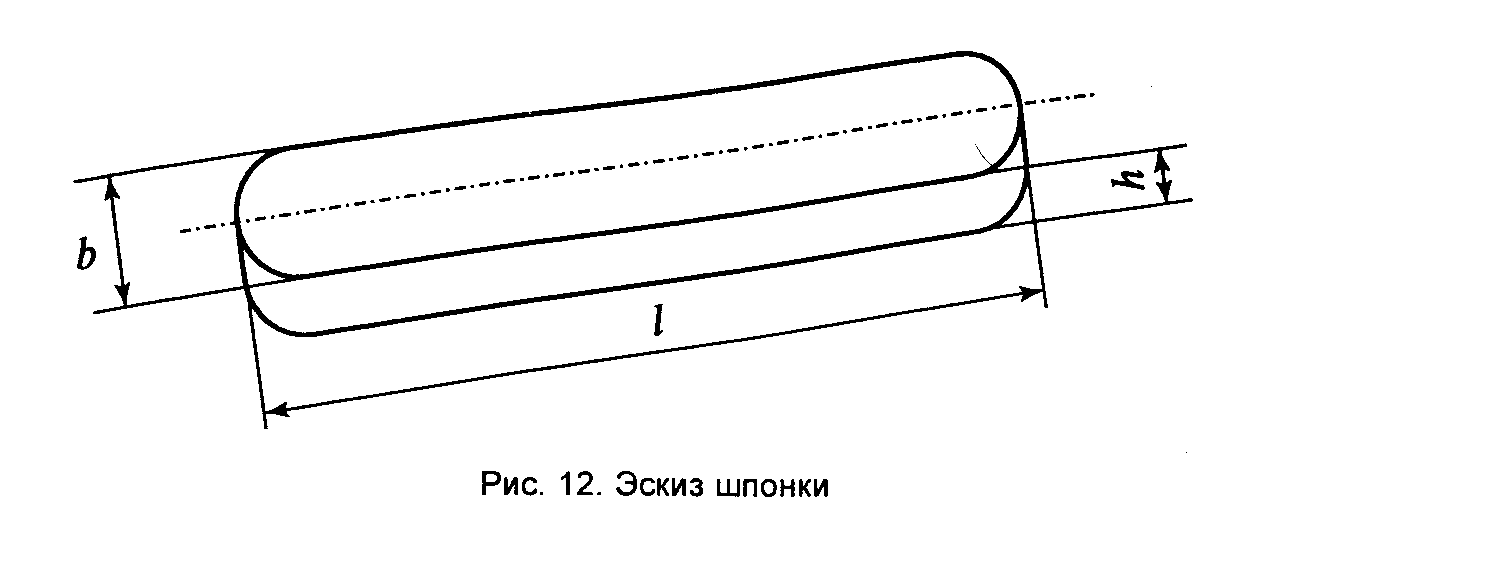

Тип шпонки - врезная призматическая (ГОСТ СЭВ 189 - 75 ) со скругленными торцами (рис. 12).

Рис .12. Эскиз шпонки крепления зубчатых колес.

Материал шпонки - сталь 40 (ГОСТ 1050 - 74)

Изготовление шпонок - поковка с последующей механической обработкой на фрезерном станке. Допускаемые напряжения:

[σсм] = 100 МПа, [τср] = 110 МПа.

5.2. Расчет шпонок быстроходного вала

В зависимости от диаметра вала

db1 =

вбираем размеры шпонки по стандарту из таблицы П4:

b = h =

Длину шпонки принимаем равной ширине шестерни:

l = b1

Проверяем прочность шпонки на срез и смятие.

Напряжение смятия

Напряжение среза

Если полученные напряжения меньше допускаемых, то шпонка условиям прочности на срез и смятие удовлетворяет.

5.3. Расчет шпонок тихоходного вала

Расчет шпонки тихоходного вала выполняется аналогично расчету шпонки быстроходного вала. По диаметру db2 = выбираем размеры шпонки стандарту из таблицы П4:

b = h =

Длину шпонки принимаем равной ширине колеса:

l = b2 =

Проверяем прочность шпонки на срез и смятие.

Напряжение смятия

Напряжение среза

Если полученные напряжения меньше допускаемых, то шпонка условиям прочности на срез и смятие удовлетворяет.

6. РАСЧЕТ КОРПУСА

6.1. Выбор материала и технологии изготовления

корпуса

Так как редуктор предназначен для крупносерийного выпуска в условиях специализированного завода, то в качестве материала корпуса принимаем чугун СЧ10.

Технология изготовления - литье (наиболее производительный способ изготовления деталей). Литой чугунный корпус обеспечивает высокую прочность, жесткость и герметичность.

После литья проводится механическая обработка:

1) фрезерование сопрягаемых поверхностей;

2) сверление отверстий под болты;

3) расточка гнезд под подшипники.

Расточку гнезд производят с одной установки. Крышка с корпусом фиксируется штифтами.

6.2. Определение геометрических размеров

корпуса

Толщина стенки корпуса

δ= 0,025 aω +1.=

Принимаем δ = 8 мм.

Толщина крышки корпуса

δ1 = 0,02 aω +1.=

Принимаем δ1 = 8 мм.

Диаметр фундаментных болтов

dф= 0,036 aω + 12.=

Принимаем болты с резьбой стандартных размеров М__ .

Диаметр болтов крепления к крышке корпуса

d1 = 0,75 dф =

Принимаем болты с резьбой стандартных размеров М __ .

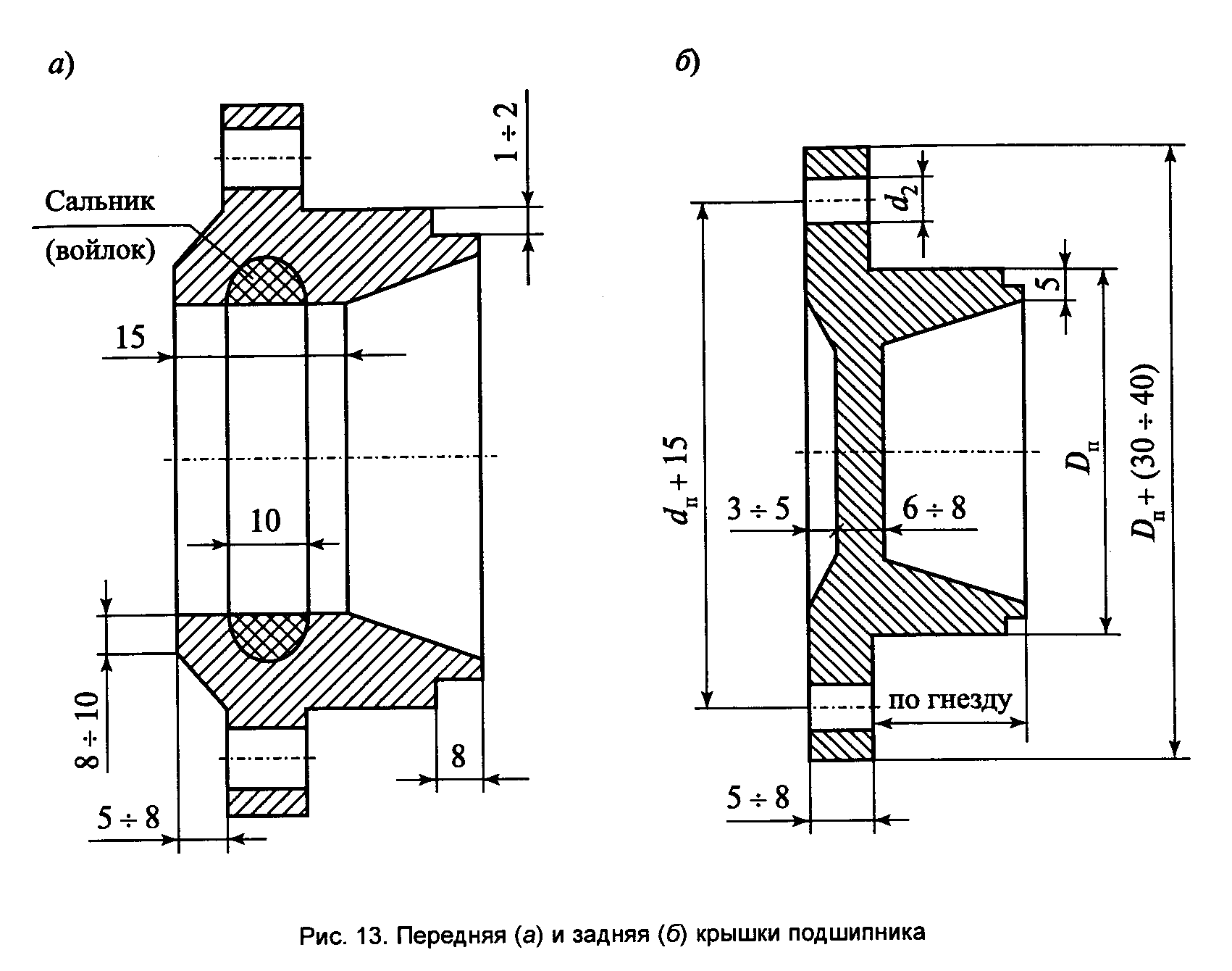

Диаметр болтов крепления крышек подшипников

d2 = 0,5 dф =

Принимаем болты с резьбой стандартных размеров М___ .

Зазор между колесом и корпусом

Δ =1,5 δ. =

Толщина верхнего и нижнего пояса корпуса

δ В.П.= 1,5 δ = δН.П. = 2 δ =

Толщина нижнего пояса крышки

δ 1Н.П.= 1,5 δ1 =

Ширина верхнего и нижнего пояса корпуса

bВ.П. = 2,2·d1 = bН.П. = 2,2·dф =

Размеры смотрового люка А x В выбираем

Конструктивно ( например : 20 × 20 мм.)

Выбираем пробку-отдушину с резьбой из ряда М10 - М14 ,

маслосливную пробку с резьбой М10 ,

фиксирующий штифт диаметром

d = 8 мм

Для подъема редуктора принимаем рым-болт с резьбой М16 - М20 .

Ширина гнезда под подшипник принимается равной ширине верхнего пояса корпуса со стенкой. Толщина ребер с = (0,8 - 1)δ.

Принимаем с = 8 мм.

Рис. 13. Передняя (а) и задняя (б) крышки подшипников.

6.3. Выбор смазки

Принимаем смазку зубчатых колес картерную окунанием.

Определяем окружную скорость зубчатых колес:

=

=

Где d1- диаметр начальной окружности шестерни, мм;

n1 - частота вращения быстроходного вала, об/мин.

По полученной окружной скорости принимаем вязкость масла:

ν = 81,5 сСт.

По полученной вязкости выбираем марку масла И100А, для которой ν = 90 - 118 сСт.

Смазка подшипников - периодическая, путем набивки консистентной смазкой (солидол УСс2). Для измерения уровня смазки применяется щуп.

Для предотвращения вытекания смазки предусмотрены прокладки, сальники и маслоотражательные кольца. Материал прокладок - картон,

материал сальников - войлок.

6.4. Описание сборки и разборки редуктора

Последовательность сборки редуктора:

-

установить шпонку и напрессовать шестерню на быстроходный вал;

-

установить маслоотражательные кольца и напрессовать подшипники на быстроходный вал;

-

аналогично собрать тихоходный вал;

-

установить собранные узлы в корпус;

-

установить крышку корпуса и закрепить болтами;

-

наполнить смазкой крышки подшипников, предварительно установив в них сальники;

-

установить и закрепить крышки подшипников;

-

установить маслосливную пробку, рым-болт и щуп;

-

залить смазку;

-

установить крышку смотрового люка и пробку-отдушину;

-

проверить работу редуктора путем поворота вала вручную;

-

проверить отсутствие течи масла.

Разборка редуктора проводится в обратной последовательности

7. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

7.1. Экономическое обоснование выбора материала зубчатых колес.

Так как редуктор предназначен для стационарной установки, масса и габариты не лимитируются, то применять легированную сталь вследствие ее дороговизны и дефицита экономически невыгодно, поэтому принята углеродистая конструкционная сталь - сталь 50 и сталь 45 (ГОСТ 1050- 74).

7.2. Определение экономического эффекта от выбранного материала зубчатых колес

Экономический эффект рассчитываем по сравнению со сталью 40Х. Определяем массу шестерни:

=

=

где d1 - диаметр шестерни, мм;

b1 - ширина шестерни, мм; 8 - удельный вес стали, т/м3.

Определяем массу колеса:

=

=

где d2 - диаметр колеса, мм; b2 - ширина колеса, мм;

Приложение.

П1. Технические данные двигателей серии АИР (числитель - тип, знаменатель - асинхронная частота вращения, мин'1)

Мощность

кВт

Синхронная частота, мин -1

3000

1500

1000

750

0,37

0,55

-

71A4/I357

71A6/915

71B6/915

-

0,75

71А2/2820

71B4/1350

80A6/920

90LA8/705

1,1

71В2/2805

80A4/1395

80B6/920

90LB8/715

1,5

80А2/2850

80B4/1395

90L6/925

100L8/702

2,2

80В2/2850

90L4/1395

100L6/945

112MA8/709

3

90L2/2850

100S4/1410

112МA6/950

112MB8/709

4

100S2/2850

100L4/1410

112MB6/950

132S8/716

5,5

100L2/2850

112M4/1432

132S6/960

132M8/712

7,5

112M2/2895

132S4/1440

132M6/960

160S8/7273

11

132M2/2910

132M4/1447

160M6/9704

160M8/7273

15

160S2/29101

160S4/14552

160M6/9705

180M8/731

18,5

160M2/2910'

160M4/14552

180М6/9803

-

22

180S2/2919'

180S4/14623

-

-

30

180М2/29251

180M4/14701

-

-

П.2. Нормальные линейные размеры, мм

(из ГОСТ 6636-69)

3,2

5,6

10

18

32

56

100

180

320

560

3,4

6,0

10,5

19

34/35

60/62

105

190

340

600

3,6

6,3

11

20

36

63/65

ПО

200

360

630

3,8

6,7

11,5

21

38

67/70

120

210

380

670

4,0

7,1

12

22

40

71/72

125

220

400

710

4,2

7,5

13

24

42

75

130

240

420

750

4,5

8,0

14

25

45/47

80

140

250

450

800

4,8

8,5

15

26

48

85

150

260

480

850

5,0

9,0

16

28

50/52

90

160

280

500

900

5,3

9,5

17

30

53/55

95

170

300

530

950

Примечание. Под косой чертой приведены размеры посадочных мест для подшипников качения.

П3. Подшипники шариковые радиальные однорядные

(из ГОСТ 8338-75)

Легкая серия

Обозначе-ние

Размеры, мм

Грузоподъемность, кН

d

D

В

r

Cr

C0r

204

20

47

14

1,5

12,7

6,2

205

25

52

15

1,5

14,0

6,95

206

30

62

16

1,5

19,5

10,0

207

35

72

17

2

25,5

13,7

208

40

80

18

2

32,0

17,8

209

45

85

19

2

33,2

18,6

210

50

90

20

2

35,1

19,8

211

55

100

21

2,5

43,6

25,0

212

60

110

22

2,5

52,0

31,0

213

65

120

23

2,5

56,0

34,0

214

70

125

24

2,5

61,8

37,5

215

75

130

25

2,5

66,3

41,0

Средняя серия

Обозначе-ние

Размеры, мм

Грузоподъемность, кН

d

D

В

Cr

C0r

304

20

52

15

2

15,9

7,8

305

25

62

17

2

22,5

11,4

306

30

72

19

2

28,1

14,6

307

35

80

21

2,5

33,2

18,0

308

40

90

23

2,5

41,0

22,4

309

45

100

25

2,5

52,7

30,0

310

50

110

27

3

61,8

36,0

311

55

120

29

3

71,5

41,5

312

60

130

31

3,5

81,9

48,0

313

65

140

33

3,5

92,3

56,0

314

70

150

35

3,5

104,0

63,0

315

75

160

37

3,5

112,0

72,5

Шпонки призматические

(из ГОСТ 23360-78), м

Диаметр

вала, d

Сечение

шпонки

Фаска у

шпонки s

Глубина паза

Длина l

h

вала t1

ступицы t2

Св. 12 до 17

5

5

0,25 - 0,4

3

2,3

10-56

» 17 » 22

6

6

0,25 - 0,4

3,5

2,8

14-70

» 22 » 30

8

7

0,25 - 0,4

4

3,3

18-90

» 30 » 38

10

8

0,4-0,6

5

3,3

22-110

» 38 » 44

12

8

0,4-0,6

5

3,3

28-140

» 44 » 50

14

9

0,4-0,6

5,5

3,8

36-160

» 50 » 58

16

10

0,4-0,6

6

4,3

45-180

» 58 » 65

18

11

0,4-0,6

7

4,4

50-200

Примечания: 1. Длину l(мм) призматической шпонки выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180,200, 220, 250, 280. 2. Пример обозначения шпонки с размерами b = 18 мм, h = 11 мм, l = 80 мм:

"Шпонка 18x11x80 ГОСТ 23360-78".

Учебно-методическое пособие по

выполнению комплексной расчетно-графической работы

по предмету «Детали машин»

для студентов СПО профессии 23.02.03. «Техническое обслуживание и ремонт автомобильного транспорта»

Составил: преподаватель технических дисциплин

к.п.н. Наумов О. Е.

Редактор: Старчакова О.К.

ГБПОУ ВО

« Воронежский государственный

промышленно - технологический колледж »

г. Воронеж, ул. 9 - го Января, д. 268