- Преподавателю

- Другое

- Лекция на тему: Изучение конструкции станков с ЧПУ

Лекция на тему: Изучение конструкции станков с ЧПУ

| Раздел | Другое |

| Класс | - |

| Тип | Конспекты |

| Автор | Ташкенбаева Г.М. |

| Дата | 21.12.2015 |

| Формат | doc |

| Изображения | Есть |

ИЗУЧЕНИЕ КОНСТРУКЦИИ СТАНКОВ С ЧПУ.

Содержание

1. Общие сведение о конструкций станков с ЧПУ

2. Фрезерный станок мод. 6Т12Ф20-1

3. Станок 16Б16Т1 УЧПУ

4. Кинематическая схема станка мод. 16К20Т102

5. Токарный патронно-центровой станок мод.1725РФЗ

6. Цикловое программное управление.

Автоматизация технологического процесса механической обработки имеет место в условиях крупносерийного и массового производств, где применяются станки-автоматы, заменившие универсальные и специализированные станки. Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства нерентабельны, ввиду их сложной переналадки. Возникла необходимость в средствах автоматизации, которые позволяли бы производить частную переналадку станков при обработке деталей малых партий или отдельных деталей. Эта задача решается применением станков с электронными системами управления, которые называют станками с программным управлением.

Общие сведение о конструкций станков с ЧПУ

Станки с ЧПУ представляют собой органическое сочетание технологической машины для размерной обработки с управляющей вычислительной машиной.

Первые конструкции таких станков строились по традиционным компоновкам и даже на базе существующего оборудования. Несколько видоизменялась электроавтоматика станка, появлялось устройство ЧПУ, а в конструкции изменялась в основном коробка подач. Вместо нее устанавливались шаговые приводы с гидроусилителями. Опыт эксплуатации таких станков показал необходимость конструирования станков специально для задач числового программного управления.

Назначение станка, условия производства и характеристики изготовляемых деталей выдвигают определенные требования к конструкции станков с ЧПУ. Необходимая точность обработки достигается на современных станках за счет применения в конструкциях беззазорных передач, жестких конструкций шпинделей, направляющих качения («танкеток») со стальными шлифованными направляющими, специальных приводов подач и главного движения, датчиков обратной связи, датчиков состояния и т. д. Повышенная производительность получается за счет повышения режимов резания, применения специальных устройств автоматической смены инструментов и заготовок, проведения измерений в процессе обработки или после обработки непосредственно на станке, используя специальные измерительные устройства, использования инструментов, предварительно настроенных вне станка, применения многошпиндельных головок и т. д. Удобство в обслуживании станка достигается за счет оперативного управления станком, цифровой индикации положения рабочих органов станка в каждый момент времени, использования автоматических заградительных устройств, отвода стружки из зоны обработки и т. д.

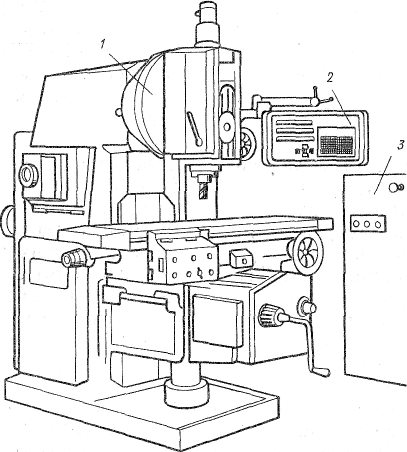

Конструкции станков с ЧПУ и их разновидности определяются видом производства, типом обрабатываемых деталей, точностью изготовления и др. Для автоматизации единичного и мелкосерийного производства, когда осуществляются переналадки оборудования после каждого изделия или неоднократно в течение смены, широко используются станки с относительно малой степенью автоматизации: универсальные станки с устройствами цифровой индикации и управления (УЦИУ), а также станки с оперативной системой числового программного управления, например вертикально-фрезерные станки с оперативным управлением мод. 6Т12Ф20-1 и 6Т13Ф20-1 (рис.1). На этих станках, снабженных поворотным круглым столом, делительной головкой и другими приспособлениями, можно обрабатывать детали сложной конфигурации, имеющие вертикальные и горизонтальные плоскости, пазы, уступы и т. п., осуществлять несложные сверлильные и расточные работы.

Для управления станком применяется УЦИУ «Люмо-61», работающие с датчиками измерения - фотоимпульсными измерительными преобразователями с дискретностью 10 мкм. При программировании у станка в запоминающее устройство

Рис.1 Фрезерный станок мод. 6Т12Ф20-1: 1-станок; 2 - «Люмо-61»; 3-шкаф электроавтоматики

УЦИУ можно ввести до 100 программных кадров, причем ввод программы может осуществляться по чертежу или в режиме «Автозапись», т. е. при обработке первой детали. Программирование осуществляется по трем координатам, а обработка в позиционном режиме по одной. На станке возможна работа в трех режимах: ручном, покадровой обработки и автоматическом. Привод главного движения - ступенчатый, с 18 частотами вращения шпинделя от 31,5 до 1600 об/мин, привода подач - бесступенчатые с электродвигателями постоянного тока (Sпр и Sпп- 5...2000 мм/мин, Sверт -1,7...667 мм/мин).

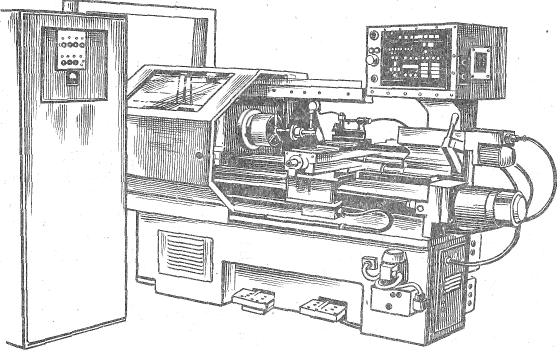

Токарные станки с оперативной системой управления выпускаются двух типоразмеров и нескольких модификаций - мод. 16Б16Т1 (16Б16Т1.01) и мод. 16К20Т1 (16К20Т1.01 и 16К20Т1.02). Станки предназначены для серийного, мелкосерийного и единичного производства для всех видов токарной обработки. Общий вид станка мод. 16Б16Т1 показан на рис.2. Станки имеют оперативную систему числового программного управления с пультом «Электроника НЦ-31». УЧПУ «Электроника НЦ-31» обеспечивает оперативный ввод УП, редактирование с клавиатуры пульта непосредственно на рабочем месте и управление станком. Ввод программы может производиться также с кассеты внешней памяти.

Устройство ЧПУ обеспечивает контурное управление по двум координатам одновременно (следящими приводами):

Рис. 2 .общий вид станка 16Б16Т1

с линейной и круговой интерполяцией. В память УЧПУ введены стандартные рабочие циклы: точение конусов, обработка любых дуг окружностей, нарезание резьбы, продольное и поперечное точение с разделением величины припуска и т. д. Такие циклы упрощают работу оператора и уменьшают время ввода программы в память устройства.

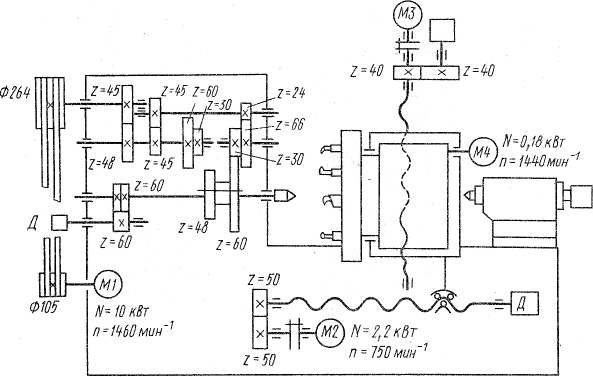

На станке 16Б16Т1 УЧПУ располагается сзади станка (справа) на стойке с панелью управления на уровне лица оператора, а на станке 16К20Т1 оно вмонтировано на суппорте станка. В этих моделях станков используется бесступенчатое регулирование продольных и поперечных подач от высокомоментиых двигателей М2 и МЗ (рис. 3) постоянного тока с фотоимпульсными датчиками обратной связи 'Д. На станках мод. 16К20Т1 в качестве привода главного движения используется двигатель постоянного тока с тиристорным преобразователем бесступенчатого регулирования в двух диапазонах. Инструменты закрепляются в автоматическом шестипозиционном резцедержателе. На станках мод. 16Б16Т1 используются двухскоростные реверсируемые асинхронные электродвигатели в сочетании с автоматической коробкой скоростей и механическим перебором, которая обеспечивает программированное переключение 12 ступеней частот вращения шпинделя в каждом из двух диапазонов. Инструменты на этих станках закрепляются в двух однопозиционных быстросменных резцедержателях (заднем и переднем).

Для среднесерийного производства, в котором станки могут неоднократно переналаживаться (например, до 20 раз в течение недели), находят широкое применение станки с ЧПУ с универсальной системой управления (т. е. с подготовкой УП у станка или с помощью ЭВМ). Станки, как правило, имеют

Рис.3. Кинематическая схема станка мод. 16К20Т102

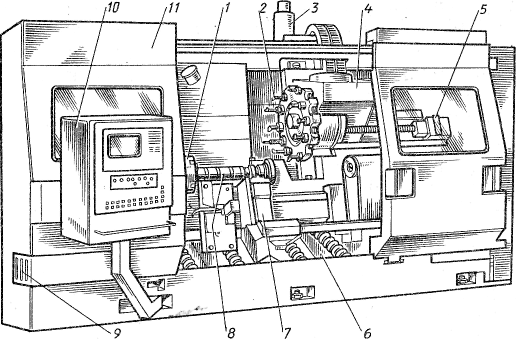

устройства автоматической смены инструмента и возможность встраиваться в роботизированные станочные комплексы. К таким станкам относятся патрошю-центровые токарные станки мод. 1725РФЗ, 1730РФЗ, 1740РФЗ и РТ724ФЗ, которые имеют

Рис. 4. Токарный патронно-центровой станок мод.1725РФЗ:

1-шпиндель; 2 - инструментальный магазин; 3 - привод поперечной подачи; 4 - привод поворота магазина; 5 - привод продольной подачи; 6 - шнековый транспортер; 7-кронштейн люнета; 8 - деталь; 9-привод главного движения; 10-пульт УЧПУ; II-защитная дверца

похожую компоновку (рис. 4). Станки предназначены для выполнения всех видов токарной обработки деталей сложной конфигурации в патроне или в центрах.

В отличие от токарных станков обычной компоновки с горизонтальными направляющими на этих станках используются наклонные направляющие, которые обеспечивают удобный доступ к инструментам: облегчается установка заготовки и создаются хорошие условия схода и уборки стружки. Высокая жесткость конструкции, большая мощность (25...30 кВт) главного привода и высокая частота вращения шпинделя (до 2500 мин"1) позволяют производить черновую и чистовую обработку заготовки за один установ различными инструментами. На станках используются приводы главного движения и подач бесступенчатого регулирования с двигателями постоянного тока.

Автоматическая смена инструмента осуществляется с помощью двенадцатипозиционной инструментальной головки. Для обработки нежестких деталей предусмотрен кронштейн, на котором устанавливают быстросменный автоматический люнет. Задняя бабка и кронштейн люнета оборудованы автоматическим приводом, что позволяет после обработки детали в центрах, зажав правый конец детали люнетом и отведя заднюю бабку, осуществлять обработку отверстия.

Для удаления стружки имеется шнековый транспортер. Устройства ЧПУ на поворотном кронштейне программируемого типа НЦ 80-31 или 2С42 обеспечивают получение изделий заданных размеров и конфигурации по двум координатам, а также выполнение технологических команд: выбор частоты и направления вращения шпинделя, подачи суппорта; смену инструмента; подвод и зажим люнета; включение ускоренных перемещений; включение перемещения задней бабки, подача СОЖ и т. д. Имеется возможность оперативного управления станком. Защита оператора УЧПУ и окружающей среды от СОЖ обеспечивается специальными защитными дверцами со смотровыми стеклами.

На токарных станках такого типа при работе в условиях среднесерийного и серийного производства очень важно иметь возможность вовремя оценить износ инструмента. Для этой цели в подшипники шпинделя встраиваются специальные датчики, позволяющие на дисплее УЧПУ регистрировать усилие при резании. При достижении износа предельной величины (эта величина, вводится в память УЧПУ) происходит автоматическая смена инструмента.

Основные тенденции в области создания станков для обработки тел вращения: повышение мощности станков до 30 кВт и выше; увеличение частоты вращения шпинделя до 8000 мин"1; повышение степени автоматизации загрузочно-разгрузочных работ; применение осевого инструмента для выполнения фрезерования.

Цикловое программное управление.

Для управления станков в серийном производстве применяется еще один вид управления-цикловой, который условно относят к числовому программному управлению. В этом

случае частично или полностью программируется цикл работы станка (режим обработки, смена инструмента), а перемещения рабочих органов не программируются, они обеспечиваются посредством предварительно настраиваемых путевых выключателей, упоров, барабанов. Программа работы этих станков задается посредством штекерных панелей, панелей переключателей. Иногда программа вводится от устройства управления или от программируемого командоаппарата (см. § 23.4). При обозначении модели станка с цикловым управлением в конце ставится индекс Ц, например 1А34Ц, 6А12Ц.

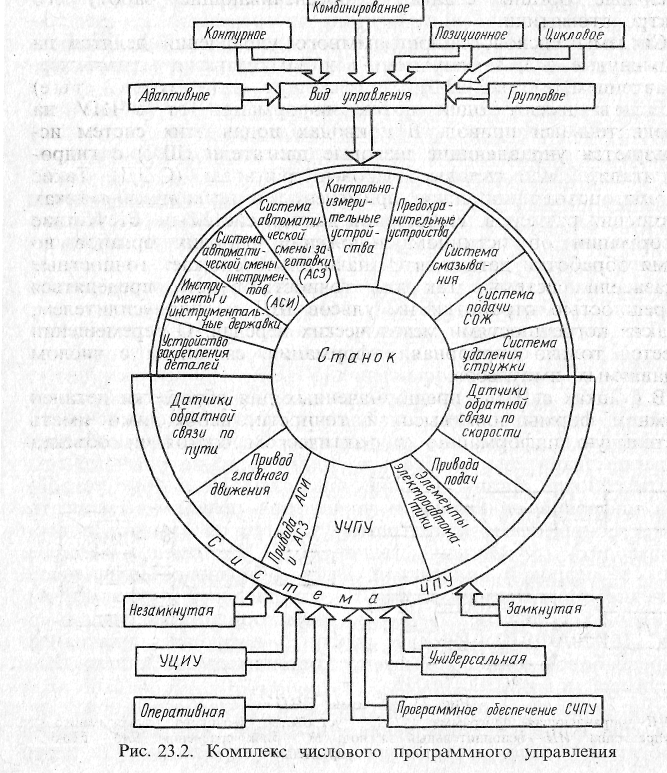

механизмов и устройств. Схема такого комплекса в общем виде показана на

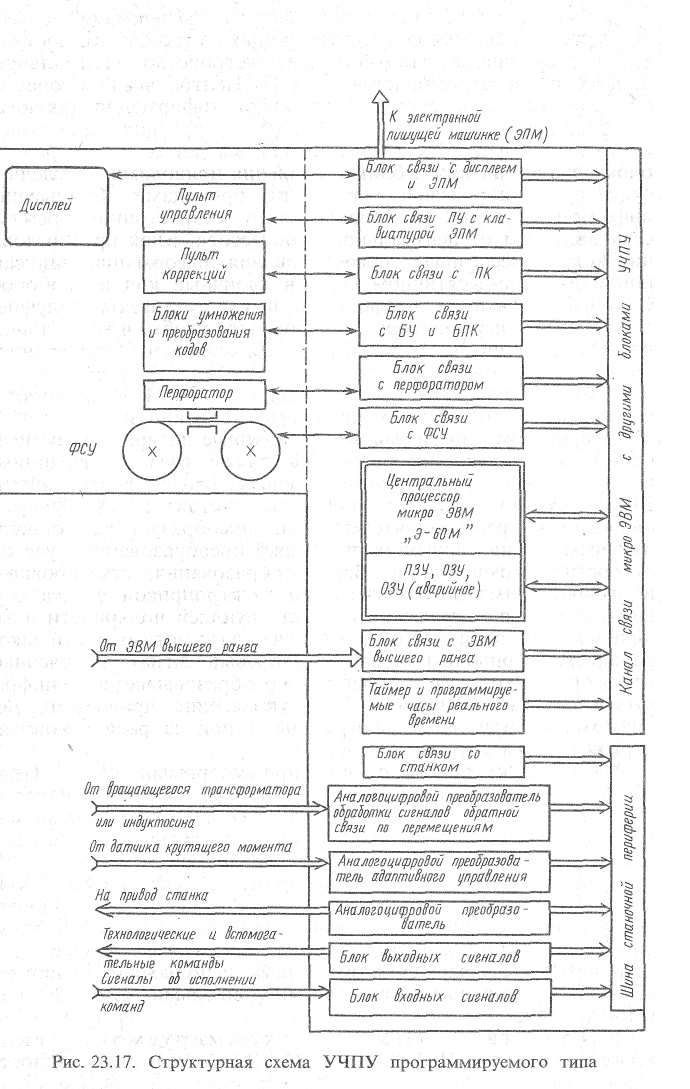

В программируемых устройствах ЧПУ (типа СNС) функции расшифровки данных, ввода в память, запоминания в буферной памяти, сравнивания, вычисления, интерполирования и другие передаются ЭВМ, которую вводят в УЧПУ (эти функции ранее выполнялись аппаратным путем).

Программируемые УЧПУ можно разделить на два вида. В устройствах первого вида алгоритмы управления задаются в основном при изготовлении. В таких устройствах управление осуществляется без изменения аппаратной части, посредством программно-математического обеспечения. В устройствах второго вида управляющие алгоритмы программируются. Микропроцессор с введенной в него программой может как угодно изменять содержание памяти для осуществления функций управления. Появляется возможность использования таких устройств для управления различными станками, промышленными роботами и измерительными системами. Один из показателей программируемых УЧПУ - объем памяти, которая определяется количеством информации, запоминаемой в ней, и выражается в тысячах единиц двоичной информации (Кбит) или тысячах байтов (Кбайт).

В устройствах ЧПУ типа СМС имеется как минимум одна микроЭВМ. Это - вычислительная система, выполненная на основе микропроцессорных больших интегральных схем (БИС) и содержащая кроме микропроцессора (МП) несколько БИС памяти (ОЗУ, ПЗУ, ППЗУ), тактовый генератор и схему связи со станком. Центральным узлом обработки данных является микропроцессор (программируемая БИС), который состоит из арифметическо-логического устройства и устройства управления. Программа работы МП представляет собой последовательность команд, записанных в ПЗУ. Его главное назначение- обработка информации, полученной от станка, промышленного робота, измерительных устройств, терминалов, устройств считывания с перфолент, телетайпов и т. д. и управление системой на основании этой информации. Микропроцессоры соединяются в УЧПУ системой шин (шина адресная, шина данных и управляющих шин).

Оператор может вступать в диалог с УЧПУ с помощью специальных внешних устройств: пульта управления, пишущей машинки и т. п. Внутренние циклы управления закладываются в запоминающее устройство в виде ПМО. Примеры серийно выпускаемых программируемых устройств ЧПУ, построенных на базе универсальной микроЭВМ «Электроника 60 М»: 2С85, 2С42, 2Р22. Выпускаются также устройства на базе специализированной микроЭВМ «Электроника НЦ-31» и универсальной вычислительной системы «Электроника НЦ 80-31». Программируемое УЧПУ (рис.2) предназначено для управления многоинструментными и координатно-расточными станками с программированием по восьми координатам при одновременном управлении по трем. Программирование может осуществляться или в абсолютных значениях координат (при позиционировании), или в приращениях (при контурной обработке). УЧПУ работает со следящими приводами и с датчиками обратной связи типа вращающегося трансформатора или индуктосина. Данное устройство имеет функционально-модульный принцип построения, т. е. все функциональные блоки устройства выполнены в виде модулей (законченных устройств).

МикроЭВМ типа «Электроника-60 М» обеспечивает алгоритмы управления ввода - вывода информации, вычисления траекторий и скоростей перемещения рабочих органов, выдачей управляющие команд и т. д. Под общим управлением от ЭВМ устройство обеспечивает позиционирование рабочих органов в заданное положение, контурную обработку деталей, цифровую индикацию и выдачу технологических команд, позволяет вводить коррекции в программу на радиус и длину инструментов, скорость главного движения и движения подачи, осуществляет редактирование программы управления. Устройство может работать в разных режимах, осуществлять управление типовыми технологическими циклами, защиту от перегрузок и коротких замыканий, обеспечивать адаптивное управление по двум каналам, осуществлять запись управляющей программы в оперативное запоминающее устройство и хранение системно-технических и функциональных программ (алгоритмов управления) в постоянно запоминающем устройстве. Принцип работы устройства. Информация с перфоленты считывается фотосчитывающим устройством, поступает в оперативное запоминающее устройство центрального процессора и запоминается в нем. Центральный процессор осуществляет весь процесс обработки информации (включая и интерполяцию) с учетом данных коррекции программы и сигналов обратной связи по пути и выдает ее в электронные блоки, в том числе и в блок управления приводами. Последний формирует напряжение управления приводами. Считывание информации в ФСУ проводится в стартстопном режиме с управлением от центрального процессора. Блок преобразования кодов обеспечивает преобразования информации, записанной в двоично-десятичном коде, в двоичный код и наоборот. Откорректированные перфоленты и их дубликаты получают с помощью перфоратора, причем все необходимые дополнительные данные могут быть зафиксированы электронной пишущей машинкой. С помощью пульта коррекции можно изменить скорость главного движения на 40... 140%, а скорость подачи от 0 до 120% от запрограммированной.

Прерывание программы через заданные интервалы времени, отсчет временных интервалов, а также связь с внешними прерывающими устройствами осуществляются через таймер. Каждый канал управления приводом состоит из двух цифро-аналоговых преобразователей: один преобразует код ошибки по перемещению, другой осуществляет преобразования с учетом скоростной компенсации. Все преобразования, суммирование и выдача суммарного сигнала на электропривод станка осуществляются в напряжении соответствующей полярности и величины. Блок адаптивного контроля задает оптимальный закон управления приводом подач. Аналоговый сигнал, полученный от датчиков крутящего момента, преобразовывается в цифровую форму и подается в блок управления приводами. Вся информация при вводе программы и при ее редактировании отражается на экране дисплея.

На практике наряду с микропроцессорными УЧПУ (типа 2С42-65 и др.) используются и мультипроцессорные, в которых применяется несколько микропроцессоров, обеспечивающих параллельную обработку информации и распределенное управление.

Информационно-методическое обеспечение

-

Кнорозов Б.В., Усова Л.Ф,, Третьяков А.В. и др,- Технология металлов и материаловедение, М.: Металлургия, 1987.

-

Гуляев А.П. Материаловедение. М. : Металлургия, 1977.

-

Казаков Н.Ф., Осокин А.М., Шишова А.И. Технология металлов и других конструкционных материалов.

-

Никифовов В.М. Технология металлов и конструкционные материалы. М.: Высшая школа, 1989.

-

Оборудование и материалы для мясоконсервного и вспомогательных производств. Справочник.-М.: Пищевая промышленность, 1976.

-

Дальский А.М., Арутюнова И.А., Барсукова А.В. и др.-М.: Технология конструкционных материалов, 1985.

-

Конструкционные материалы и покрытия в продовольственном машиностроении. Справочник.- М.: Машиностроение,1984.