- Преподавателю

- Другое

- Исследование экологического оборудования на тему Туманоуловители

Исследование экологического оборудования на тему Туманоуловители

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Иванова Т.В. |

| Дата | 04.12.2015 |

| Формат | docx |

| Изображения | Есть |

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Бурное развитие промышленности привело в настоящее время к серьезному ухудшению экологической обстановки.

Одной из острейших проблем является загрязнение воздушного бассейна газовыми выбросами промышленных предприятий. В воздух поступают аэрозольные частицы (пыль, дым, туман), газы, пары, а также микроорганизмы и радиоактивные вещества. Проблема очистки газовых выбросов от этих частиц является одной из актуальных в газоочистке и давно выдвинута на первый план экспериментальных и теоретических исследований [1,2].

Очистка воздуха от выбросов имеет важнейшее санитарно-гигиеническое, экологическое и экономическое значение.

Этап пылеочистки занимает промежуточное место в комплексе «охрана труда - охрана окружающей среды». Пылеулавливание при правильной организации решает проблему обеспечения нормативов предельно-допустимых концентраций в воздухе рабочей зоны. Однако все загрязнители через систему пылеулавливания при отсутствии системы пылеочистки выбрасываются в атмосферу, загрязняя ее. Поэтому этап пылеочистки следует считать неотъемлемой частью системы борьбы с пылью промышленных предприятий [2].

Одним из наиболее перспективных методов повышения эффективности пылеулавливания является мокрая очистка. Этот метод более сложный и дорогостоящий по сравнению с сухой очисткой, но и более эффективный. Процесс мокрой очистки может быть реализован в различных аппаратах [1].

В данном курсовом проекте систематизируем сведения по процессам и аппаратам для мокрых методов очистки и обезвреживания отходящих газов, рассмотрим технологию усовершенствования очистки и охлаждения, опишем применение и произведем необходимые расчеты фильтра-туманоуловителя.

-

ЛИТЕРАТУРНЫЙ ОБЗОР

-

Классификация процессов и аппаратов для обезвреживания газовых выбросов

-

Основными источниками загрязнения атмосферного воздуха являются промышленные предприятия, транспорт, тепловые электростанции, животноводческие комплексы. Каждый из этих источников связан с. выделением большого количества специфических токсичных веществ, иногда не поддающихся сразу идентификации, хотя номенклатура многотоннажных загрязнений сравнительно мала [3].

Загрязнения в атмосферу могут поступать из источников непрерывно или периодически, залпами или мгновенно. В случае залповых выбросов за короткий промежуток времени в воздух выделяется большое количество вредных веществ. Залповые выбросы возможны при авариях, при сжигании быстрогорящих отходов производства на специальных площадках уничтожения. При мгновенных выбросах загрязнения выбрасываются в доли секунды иногда на значительную высоту. Они происходят при взрывных работах и авариях [2].

Таким образом, с отходящими газами в атмосферу поступают твердые, жидкие, паро- и газообразные неорганические и органические вещества, поэтому по агрегатному состоянию загрязнения подразделяют на твердые, жидкие, газообразные и смешанные [3].

Отходящие газы промышленности, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы. Сплошной фазой в системе являются газы, а дисперсной - твердые частицы или капельки жидкости. Такие аэродисперсные системы называют аэрозолями, которые разделяют на пыли, дымы, и туманы. Пыли содержат твердые частицы размером от 5 до 50 мкм, а дымы - от 0,1 до 5 мкм. Туманы состоят из капелек жидкости размером 0,3-5 мкм и образуются в результате конденсации паров или при распылении жидкости в газе [3].

Газовые выбросы классифицируют также по организации отвода и контроля - на организованные и неорганизованные; по температуре - на нагретые (температура газопылевой, смеси выше температуры воздуха) и холодные; по признакам очистки - на выбрасываемые без очистки (организованные и неорганизованные) и после очистки (организованные) [3].

Организованный промышленный выброс - это выброс, поступающий в атмосферу через специально сооруженные газоходы, воздуховоды, трубы, а неорганизованным выбросом называют промышленный выброс, поступающий в атмосферу в виде ненаправленных потоков газа в результате нарушения герметичности оборудования, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки, выгрузки и хранения продукта [2].

Для снижения загрязнения атмосферы от промышленных выбросов совершенствуют технологические процессы, осуществляют герметизацию технологического оборудования, применяют пневмотранспорт, строят различные очистные сооружения [3].

Наиболее эффективным направлением снижения выбросов является создание безотходных технологических процессов, предусматривающих, например, внедрение замкнутых газообразных потоков, однако до настоящего времени основным средством предотвращения вредных выбросов остается разработка и внедрение эффективных систем очистки газов. При этом под очисткой газа понимают отделение от газа или превращение в безвредное состояние загрязняющего вещества, поступающего от промышленного источника. Классификация методов и аппаратов для обезвреживания газовых выбросов от различных примесей приведена на рис. 1.1. Эта классификация является приближенной. Она не охватывает всех существующих методов и тем более аппаратов для газоочистки [4].

Газообразные отходы

Конденсато-ры

Кондеса-ционные методы очистки

Очистка от парообразных примесей

Циклоны

Пылеосадительные камеры

Адсорбционные методы очистки

Рис.1.1. Классификация методов и аппаратов для обезвреживания газовых выбросов

Очистка от туманов

Адсорберы с неподвижным, движущимся и псевдоожижен-ным слоем

Абсорберы тарельчатые, насадочные, пленочные, распыливающие

Печи, горелки

Термические методы очистки

Реакторы

Каталитические методы очистки

Абсорбционные методы очистки

Сеточные брызгоуловители

Фильтры - туманоуловители

Мокрые электрофильтры

Сухие электрофильтры

Электрические методы очистки

Фильтры волокнистые, тканевые, зернистые, керамические

Мокрые методы очистки

Газопромыватели полые, насадочные, тарельчатые, ударно-инерционного действия, центробежные, механические, скоростные

Пылеуловители инерционные, динамические, вихревые

Сухие методы очистки

Очистка от пылей

Очистка от газообразных примесей

Для обезвреживания аэрозолей (пылей и туманов) используют сухие, мокрые и электрические методы. Кроме того, аппараты отличаются друг от друга, как по конструкции, так и по принципу осаждения взвешенных частиц. В основе работы сухих аппаратов лежат гравитационные, инерционные и центробежные механизмы осуждения или фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт запыленных газон с жидкостью. При этом осаждение, происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных электродах [4].

Выбор метода и аппарата для улавливания аэрозолей в первую очередь зависит от их дисперсного состава:

Таблица 1.1

Зависимость выбора аппарата от размера частиц*

Аппараты

Размер частиц, мкм

Аппараты

Размер частиц, мкм

Пылеосадительные камеры

40-1000

Скрубберы

20-100

Циклоны:

Тканевые фильтры

0,9-100

диаметром 1-2 м

20-1000

Волокнистые фильтры

0,05-100

диаметром 1 м

5-1000

Электрофильтры

0,01-10

* - [3].

Для обезвреживания отходящих газов от газообразных и парообразных токсичных веществ применяют следующие методы: абсорбции (физической и хемосорбции), адсорбции, каталитические, термические, конденсации и компримирования [3].

Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента; 3) по характеру процесса - с циркуляцией и без циркуляции газа; 4) по использованию абсорбента - с регенерацией и возвращением его в цикл (циклические) и без регенерации (не циклические); 5) по использованию улавливаемых компонентов - с рекуперацией и без рекуперации; 6) по типу рекуперируемого продукта; 7) по организации процесса - периодические и непрерывные; 8) по конструктивным типам абсорбционной аппаратуры [3].

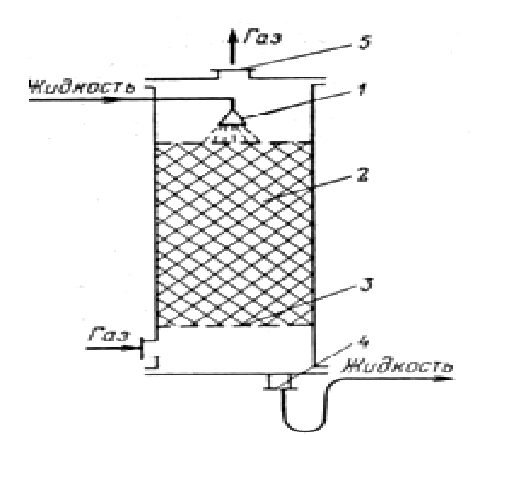

Рис.1.2. Абсорбер: 1 - распределитель жидкости; 2-насадка; 3-опорная решетка; 4-выход жидкости; 5 - выход очищаемого газа

Для физической абсорбции на практике применяют воду, органические растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы этих веществ. При хемосорбции в качестве абсорбента используют водные растворы солей и щелочей, органические вещества и водные суспензии различных веществ [4].

Выбор метода очистки зависит от многих факторов: концентрации извлекаемого компонента в отходящих газах, объема и температуры газа, содержания примесей, наличия хемосорбентов, возможности использования продуктов рекуперации, требуемой степени очистки. Выбор производят на основании результатов технико-экономических расчетов [3].

Адсорбционные методы очистки газов используют для удаления из них газообразных и парообразных примесей. Методы основаны на поглощении примесей пористыми телами-адсорбентами. Процессы, очистки проводят в периодических или непрерывных адсорберах. Достоинством методов является высокая степень очистки, а недостатком - невозможность очистки запыленных газов [2].

Каталитические методы очистки основаны на химических превращениях токсичных компонентов в нетоксичные на поверхности твердых катализаторов. Очистке подвергаются газы, не содержащие пыли и катализаторных ядов. Методы используются для очистки газов от оксидов азота, серы, углерода и от органических примесей. Их проводят в реакторах различной конструкции [3].

В рекуперационной технике наряду с другими методами для улавливания паров летучих растворителей используют методы конденсации и компримирования [5].

В основе метода конденсации лежит явление уменьшения давления насыщенного пара растворителя при понижении температуры. Смесь паров растворителя с воздухом предварительно охлаждают в теплообменнике, а затем конденсируют. Достоинствами метода являются простота аппаратурного оформления и эксплуатации рекуперационной установки. Однако проведение процесса очистки паровоздушных смесей методом конденсации сильно осложнено, поскольку содержание паров летучих растворителей в этих смесях обычно превышает нижний предел их взрываемости. К недостаткам метода относятся также высокие расходы холодильного агента и электроэнергии и низкий процент конденсации паров (выход) растворителей - обычно не превышает 70-90%. Метод конденсации является рентабельным лишь при содержании паров растворителя в подвергаемом очистке потоке ≥100 г/м3, что существенно ограничивает область применения установок конденсационного типа [3].

Метод компримирования базируется на том же явлении, что и метод конденсации, но применительно к парам растворителей, находящимся под избыточным давлением. Однако метод компримироваиия более сложен в аппаратурном оформлении, так как в схеме улавливания паров растворителей необходим компримирующий агрегат. Кроме того, он сохраняет все недостатки, присущие методу конденсации, и не обеспечивает возможность улавливания паров летучих растворителей при их низких концентрациях[3].

Термические методы (методы прямого сжигания) применяют для обезвреживания газов от легкоокисляемых токсичных, а также дурнопахнущих примесей. Методы основаны на сжигании горючих примесей в топках печей или факельных горелках. Преимуществом метода является простота аппаратуры, универсальность использования. Недостатки: дополнительный расход топлива при сжигании низкоконцентрированных газов, а также необходимость дополнительной абсорбционной или адсорбционной очистки газов после сжигания [4].

В химической промышленности для очистки воздуха от пылей и аэрозолей широко пылеуловители следующих типов: пылеосадительные камеры, осаждение пыли в которых происходит преимущественно под действием сил гравитации; циклоны, в которых твердые частицы осаждаются под действием центробежных сил, возникающих в результате быстрого спирально-поступательного движения газового потока вдоль ограничивающей поверхности аппарата (рис.1.3.); промыватели, в которых твердые частицы выделяются в результате инерционного осаждения на каплях и пленках промывающей жидкости; фильтры с перегородками, в которых используются эффекты касания, инерции и ситовой; электрофильтры, в которых на взвешенные частицы действуют в основном электростатические силы (рис.1.4) [4].

Следует отметить, что сложный химический состав выбросов и высокие концентрации токсичных компонентов заранее предопределяют многоступенчатые схемы очистки, представляющие собой комбинацию разных методов [3].

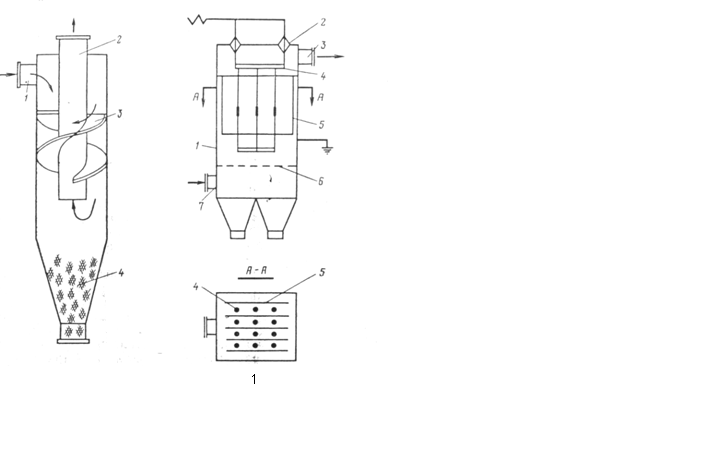

Рис.1.3. Циклонный аппарат:

1-входной патрубок; 2-выход очищенного газа; 3-закручивающее устройство; 4-бункер для сбора пыли

Рис. 1.4. Электрофильтр пластинчатый:

1-камера; 2-изолятор; 3-выходной газоход; 4-рама с коронирующим электродом;

5-осадительный электрод;

6-распределительная решетка; 7-входной газоход

Для тонкой очистки газов от пыли и тумана применяют мокрую очистку - промывку газов водой или другой жидкостью. Взаимодействие между жидкостью и запыленным газом (туманом) происходит либо на поверхности жидкой пленки, стекающей по вертикальной или наклонной плоскости (пленочные или насадочные скрубберы, демистры), либо на поверхности капель (полые скрубберы, скрубберы Вентури). Мокрую очистку газов применяют в том случае, когда допустимо увлажнение очищаемого газа. Характеристики пыле - и туманоуловителей основных типов приведены в таблицах 1.2 и 1.3 [4].

Таблица 1.2

Характеристика пылеуловителей основных типов*

Пылеулавливающие устройства

Гидравлическое сопротивление, Па

Осноситель-ная стоимость очистки

Минимальный размер эффективноулавливае-мых частиц, мкм

Пылеуловители (циклоны):

инерционные

100-300

1

40

центробежные

750-1250

2-3

30

Промыватели

750-1500

2,5-4

2-5

5000-12500

7-15

0,1-1,0

Тканевые фильтры

750-1500

3-7,5

0,1

Электрофильтры

100-400

5-15

0,25-1,0

* - [4]

Таблица 1.3

Характеристика туманоуловителей основных типов*

Туманоуловители

Скорость газа в активной зоне, м/с

Гидравлическое сопротивление, кПа

Эффективность очистки, % для частиц с размером, мкм

До 1

1-3

3-10

Электрофильтры

0,3-1,5

0,1-0,3

75-95

90-99

98-100

Скрубберы Вентури

50-150

5,0-20,0

90-97

95-100

98-100

Волокнистые фильтры:

низкоскоростные

0,01-0,1

0,5-5,0

92-99

96-100

100

высокоскоростные

1-10

1,5-8,0

50-85

85-97

95-100

Демистры

2,4-4,5

0,2-1,0

20-40

70-90

90-98

* - [4]

Для выделения из газовых потоков частиц капель жидкости предусмотрены устройства, принцип действия которых аналогичен принципу действия пылеуловителей. Различие заключается в том, что все туманоуловители работают в режиме самоочищения, то есть накапливаемая жидкость из этих устройств постоянно удаляется. При очистке туманов, образующихся при работе с растворами солей, для предотвращения кристаллизации солей и зарастания фильтровальных перегородок последние орошают водой или в фильтр вводят водяной пар [4].

Тип пыле - или туманоуловителя выбирают на основании данных о характере частиц (капелек) и их размере, требуемой эффективности очистки, допустимого гидравлического сопротивления, производительности установки и ее экономичности [4].

-

-

Оборудование для мокрых методов очистки

-

Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата вы виде шлама. Метод мокрой очистки газов от пыли и туманов считается достаточно простым и в то же время весьма эффективным способом обеспыливания [5].

Мокрые пылеуловители имеют ряд преимуществ перед аппаратами других типов:

-

Отличаются сравнительно небольшой стоимостью и более высокой эффективностью улавливания взвешенных частиц по сравнению с сухими механическими пылеулавливателями;

-

Могут быть примененные для очистки газов от частиц размером до 0,1 мкм (скрубберы Вентури);

-

Могут не только успешно конкурировать с такими высокоэффективными пылеуловителями, как рукавные фильтры и электрофильтры, но и использоваться в тех случаях, когда эти аппараты обычно не применяются, например, при высокой температуре и повышенной влажности газов, при опасности возгорания и взрывов очищенных газов, в качестве теплообменников смешения [5].

Перечисленные преимущества аппаратов мокрого пылеулавливания позволяют широко их применять в системах пылеочистки сушильных установок, особенно на второй ступени очистки [4].

Однако метод мокрого обеспыливания имеет и ряд недостатков:

-

Улавливаемый продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод и, следовательно, с удорожанием процесса очистки;

-

При охлаждении очищаемых газов до температуры, близкой к точке росы, а также при механическом уносе из газоочистного аппарата газовым потоком капель жидкости пыль может осаждаться в газопроводах, системах вентиляции, дымососах. Кроме того, брызгоунос приводит к безвозвратным потерям орошающей жидкости;

-

В случае очистки агрессивных газов аппаратуру и коммуникации необходимо защищать антикоррозионными материалами.

В качестве орошающей жидкости в мокрых пылеуловителях чаще всего применяют воду; при совместном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) определяется условиями процесса абсорбции [5].

Среди пылеулавливающего оборудования аппараты мокрой очистки являются самыми многочисленными. В зависимости от способа организации поверхности контакта фаз и принципа действия их можно подразделить на следующие группы:

-

Полые газопромыватели (оросительные устройства, промывные камеры, полые и форсуночные скрубберы);

-

Насадочные скрубберы;

-

Тарельчатые газопромыватели (барботажные и пенные аппараты);

-

Газопромыватели с подвижной насадкой;

-

Мокрые аппараты ударно-инерционного действия (ротоклоны);

-

Мокрые аппараты центробежного действия;

-

Механические газопромыватели (механические и динамические скрубберы);

-

Скоростные газопромыватели (скрубберы Вентури и эжекторные скрубберы) [5].

Иногда мокрые пылеуловители подразделяются по затратам энергии на низконапорные, средненапорные и высоконапорные.

К низконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1,5 кПа (полые газопромыватели, мокрые аппараты центробежного действия). К средненапорным относятся аппараты с гидравлическим сопротивлением от 1,5 до 3 кПа (насадочные скрубберы, тарельчатые газопромыватели, газопромыватели с подвижной насадкой). К высоконапорным аппаратам относятся пылеуловители, гидравлическое сопротивление которых выше 3 кПа (аппараты ударно-инерционного действия, механические и скоростные газопромыватели) [5].

К мокрым пылеуловителям можно отнести мокрые электрофильтры, орошаемые волокнистые фильтры и аппараты конденсационного действия.

-

-

-

Фильтры-туманоуловители

-

-

Туманоулавливание - процесс выделения из туманов (газовых потоков со взвешенными в них жидкими частицами) капель размером менее 10 мкм, образовавшихся за счет термической конденсации паров, химического взаимодействия газообразных составляющих или при тонком диспергировании жидкостей. Обычно значительная часть капелек в туманах имеет субмикронные размеры [6].

В качестве туманоуловителей широко применяются волокнистые самоочищающиеся фильтры, снаряжаемые слоями из стеклянных, синтетических и металлических волокон, а также пакеты вязаных металлических или синтетических сеток. Отличительной особенностью волокнистых фильтров-туманоуловителей является коалесценция уловленных жидких частиц при контакте с поверхностью волокон и образование на них пленки жидкости, удаляющейся из слоя по мере накопления в виде струек или крупных капель, перемещающихся внутри слоя и с его тыльной стороны под действием силы тяжести, увлечения газовым потоком и капиллярных сил. При этом обычно не требуется никаких механических воздействий на фильтрующие слои, то есть фильтры работают с постоянным сопротивлением в стационарном режиме саморегенерации (самоочищения) [5].

Недостатком волокнистых фильтров является возможность их забивания при наличии в тумане значительного количества твердых частиц и при образовании нерастворимых солевых отложений (СаСО3, СаSO4, CaSO3, CaF2 и др.) в процессе взаимодействия солей жесткости воды с газами (СО2, SO2, НF и др.) [6].

Чем больше плотность упаковки слоя и меньше диаметр волокон, тем большее количество жидкости удерживается в слое и тем значительнее изменения его структуры по сравнению с сухим фильтром. Образование многочисленных пузырьков на тыльной поверхности и в глубине тонковолокнистого слоя и их разрыв приводят к образованию мелких капель, уносимых газовым потоком. В результате сопротивление возрастет, эффективность очистки падает, и только снижение насыщенности жидкостью слоя может привести к уменьшению выходной концентрации. Этого можно добиться уменьшением входной концентрации и скорости фильтрации, использованием толстых и пористых слоев с более крупными и упругими волокнами в слое, вертикальным расположением слоя, однонаправленной упаковкой волокон в нем, а иногда и принудительным отводом жидкости из замыкающего слоя. Использование синтетических и других гидрофобным волокон также позволяет снизить сопротивление и повысить эффективность очистки [5].

Вторичные капельки обычно значительно крупнее, чем частицы тумана, хотя наряду с ними имеются и более мелкие - так называемые капли-сателлиты. Таким образом, волокнистый фильтр, работающий в режиме генерации вторичного аэорозоля, иногда может рассматриваться как укрупнитель высокодисперсных частиц. Этот эффект используется при создании двухступенчатых фильтров для улавливания мелких частиц при высокой скорости фильтрации на первой ступени с последующим доулавливанием крупных капель в более просторных сеточных или других брызгоуловителях [5].

При улавливании туманов растворов солей решающее влияние на фазовое состояние солевого аэрозоля может иметь относительная влажность газа. Если она больше равновесной влажности над насыщенным раствором, твердые кристаллы солей на волокнах не образуются, если ниже равновесной, то на волокнах возникает плотная быстро растущая солевая оболочка. В подобных случаях в газы добавляются мятый пар, распыленная жидкость, или сам слоя орошается из форсунок [6].

Волокнистые фильтры-туманоуловители подразделяются на три типа:

-

Низкоскоростные (

≤ 0,2 м/с), снаряжаемые волокнами диаметром 5-20 мкм и предназначенные для улавливания субмикронных частиц за счет броуновской диффузии и эффекта зацепления; эффективность увеличивается с уменьшением скорости фильтрации, размера частиц и диаметра волокон;

≤ 0,2 м/с), снаряжаемые волокнами диаметром 5-20 мкм и предназначенные для улавливания субмикронных частиц за счет броуновской диффузии и эффекта зацепления; эффективность увеличивается с уменьшением скорости фильтрации, размера частиц и диаметра волокон; -

Высокоскоростные (

>0,5

>0,5  1,2м/с) со слоем грубых волокон диаметром 20-100 мкм, служащие для выделения из газа частиц крупнее 1 мкм за счет механизма инерционного осаждения, эффективность которого возрастает с увеличением размера частиц и скорости фильтрации до определенной (критической) величины (обычно 1-2,5 м/с), при которой начинается вторичный брызгоунос уловленной жидкости из слоя в виде крупных капель;

1,2м/с) со слоем грубых волокон диаметром 20-100 мкм, служащие для выделения из газа частиц крупнее 1 мкм за счет механизма инерционного осаждения, эффективность которого возрастает с увеличением размера частиц и скорости фильтрации до определенной (критической) величины (обычно 1-2,5 м/с), при которой начинается вторичный брызгоунос уловленной жидкости из слоя в виде крупных капель; -

Многоступенчатые, состоящие из 2-3 фильтров второго и первого типа, в которых первая ступень работает на скоростях выше критической и является укрупнителем улавливаемых капель или служит разгрузителем при высоких входных концентрациях тумана[5].

-

-

-

-

Низкоскоростные фильтры-туманоуловители

-

-

-

Для снаряжения низкоскоростных фильтров оптимальной является смесь волокон с определенным соотношением грубых и тонких. Грубые упругие волокна обеспечивают равномерное объемное распределение более тонких, увеличивают скорость вывода жидкости из слоя, придают последнему механическую прочность и стабильность, обеспечивая возможность работы более тонким волокнам по всей глубине слоя [5].

Фильтрующий элемент такого фильтра состоит из двух соосно расположенных цилиндрических сеток из проволоки диаметром 3,2 мм, приваренных ко дну и входному патрубку-фланцу. Пространство между сетками заполнено волокном, дно элемента оборудовано трубкой, погруженной в стакан-гидрозатвор, из которого уловленная жидкость перетекает в корпус аппарата. На опорной трубной решетке в корпусе фильтрующие элементы крепятся через прокладку шпильками и гайками. В зависимости от производительности установок в одном корпусе может монтироваться от 1 до 50 - 70 элементов [5].

Для изготовления волокон применяются специальные стекла, устойчивые к воздействию концентрированных и разбавленных кислот. Для снаряжения также используются синтетические волокна из полипропилена, полиэфиров, поливинилхлорида, фторопластов и других полимеров, причем сопротивление и коэффициент проскока частиц у таких фильтров в режиме самоочищения ниже, чем у фильтров из гидрофильных стеклянных волокон[6].

-

-

-

-

Высокоскоростные фильтры-туманоуловители

-

-

-

С повышением скорости фильтрации размеры волокнистых фильтров-туманоуловителей уменьшаются, снижается стоимость аппаратов. При этом определяющим механизмом осаждения частиц становится инерционный, эффективность проявления которого резко растет с увеличением скорости фильтрации [5].

Иглопробивной способ формирования слоев из полимерных волокон позволяет получить фильтрующие материалы, имеющие строение применительно к улавливанию туманов при низких и высоких скоростях фильтрации. Волокна в этих материалах не только располагаются и сцепляются в плоскости слоя, но и переплетаются между отдельными слоями, образуя объемную однородную структуру, очень устойчивую к механическим воздействиям в трех направлениях, упругую и стабильную в мокром состоянии. Эти материалы называются войлоками [7].

Благодаря универсальной химической стойкости наиболее подходящими в качестве фильтрующих материалов оказались полипропиленовые войлоки, что позволило успешно применять их для улавливания туманов растворов разбавленных и концентрированных кислот и крепких щелочей. Войлоки удобны для снаряжения различных конструкций фильтров, хорошо уплотняются на опорных устройствах [8].

Высокоскоростные туманоуловители, несмотря на меньшие габаритные размеры, обеспечивают эффективность очистки 0,90 - 0,98 при  = 1200…2000 Па от тумана с частицами размером dm ≤ 3 мкм [9].

= 1200…2000 Па от тумана с частицами размером dm ≤ 3 мкм [9].

В тех случаях, когда диаметр капель тумана составляет 0,6-0,7 мкм и менее, для достижения приемлемой эффективности очистки необходимо увеличивать скорость фильтрации до 4,5-5 м/с. Однако такое увеличение способно привести к заметному брызгоуносу с выходной стороны фильтроэлемента. Для уменьшения брызгоуноса применяют брызгоуловители. Если образуются брызги размером более 5 мкм, целесообразно применять брызгоуловители, выполненные из пакета сеток. В них захват частиц жидкости происходит за счет эффекта касания и инерционных сил. Одним из условий применения таких устройств является ограничение по скорости фильтрации, которая не должна превышать 6 м/с [9].

Расчет туманоуловителей из волокнистых фильтрованных материалов сводится к определению площади фильтрации по известному расходу загрязненного воздуха и рекомендуемой для выбранного материала скорости фильтрации [9].

-

РАСЧЕТНАЯ ЧАСТЬ

-

-

РАСЧЕТ ТУМАНОУЛОВИТЕЛЯ

-

В основе работы туманоуловителей - принцип захвата волокнами жидких частиц при прохождении тумана через волокнистый слой и непрерывный отвод улавливаемой жидкости из него [10].

В этих фильтрах определяющим механизмом осаждения является инерционный, эффективность которого растет с увеличением скорости. Габариты высокоскоростных фильтров меньше, чем низкоскоростных. Высокоростные фильтры обычно состоят из отдельных элементов, в которых волокно уложено между двумя плоскими решетками [10].

Рекомендуемые скорости фильтрации составляют 120-150 м/мин при эффективности улавливания 98-99% для частиц с размером ≤ 3 мкм при гидравлическом сопротивлении 1500-2000 Па [10].

Рассчитать высокоскоростной волокнистый фильтр-туманоуловитель из ткани лавсан, предназначенный для очистки дымовых газов печи обжига, приняв следующие исходные данные:

Расход газа при нормальных условиях -  = 125000 м2/ч

= 125000 м2/ч

Температура газа перед фильтром  = 1450C

= 1450C

Барометрическое давление (н.у.)  = 101,3 кПа

= 101,3 кПа

Разрежение перед фильтром  = 300 Па

= 300 Па

Динамический коэффициент вязкости  = 17,9∙10-6 Па·с (С=124) [10 (Приложение 2)]

= 17,9∙10-6 Па·с (С=124) [10 (Приложение 2)]

Плотность газа  = 1,3 кг/м3 [10] (Приложение 2)

= 1,3 кг/м3 [10] (Приложение 2)

Концентрация пыли в газе перед фильтром z0 = 13,3 г/м3

Средний размер частиц dm = 3 мкм

Плотность частиц пыли  = 5500 кг/м3

= 5500 кг/м3

Гидравлическое сопротивление фильтра  = 1,4 кПа

= 1,4 кПа

Удельная газовая нагрузка при фильтровании  = 0,57 м3/(м2·мин)

= 0,57 м3/(м2·мин)

-

Примем допустимую температуру газа для ткани лавсан 1300С [10 (табл.14.5)]. Определяем подсос воздуха с температурой 300С перед фильтром, необходимый для охлаждения газа с

= 1450C до

= 1450C до  = 1300C.

= 1300C.

-

Полный расход газа, идущего на фильтрование при нормальных условиях:

+

+ =

=  +0,136

+0,136 м3/ч

м3/ч

3. Расход газа, идущего на фильтрование, при рабочих условиях [10] (Приложение 3 (4)):

=

= м3/ч

м3/ч

4. Запыленность газа перед фильтром при рабочих условиях:

г/м3

г/м3

5. Полное гидравлическое сопротивление фильтра  складывается из сопротивления корпуса

складывается из сопротивления корпуса  и сопротивления фильтровальной перегородки

и сопротивления фильтровальной перегородки  :

:

+

+

6. Плотность газа при рабочих условиях [10] (Приложение 3 (2)):

=

=

7. Гидравлическое сопротивление корпуса фильтра:

=

=  ,

,

где  = 8 м/с - принимаемая скорость газа при входе в фильтр

= 8 м/с - принимаемая скорость газа при входе в фильтр

= 2 - задаваемый коэффициент сопротивления.

= 2 - задаваемый коэффициент сопротивления.

8.Сопротивление фильтровальной перегородки складывается [10 (14.30)] из сопротивления запыленной ткани  и сопротивления накапливающегося слоя пыли

и сопротивления накапливающегося слоя пыли  . Постоянные фильтрования принимаем по данным Приложения 1[10 (табл.14.12)]:

. Постоянные фильтрования принимаем по данным Приложения 1[10 (табл.14.12)]:

А = 2300·106 м-1; В = 80·109 м/кг.

9.Динамический коэффициент вязкости газа при рабочих условиях [10] (Приложение 3 (3)):

10.Гидравлическое сопротивление собственной фильтровальной перегородки при  = 1,4 кПа может быть равно:

= 1,4 кПа может быть равно:

11. Количество регенераций в течение одного часа [10 (14.34)]:

где  - задаваемая продолжительность процесса регенерации.

- задаваемая продолжительность процесса регенерации.

12. Расход воздуха на регенерацию, принимая, что скорость обратной продувки равна скорости фильтрования [10 (14.33)]:

м3/ч

м3/ч

13. Определяем необходимую площадь фильтрования [10 (14.35)]:

)/ 60

)/ 60 м2.

м2.

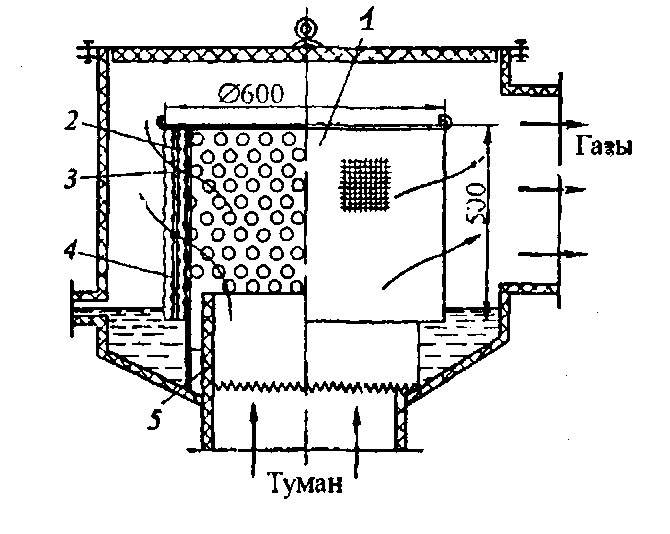

Схема волокнистого фильтра - туманоуловителя с цилиндрическим фильтрующим элементом, установленным в слой уловленного тумана представлена на рис.2.1. Слой тумана находится в пространстве, образованном входящим внутрь элемента патрубком и стенками корпуса фильтра [10].

Фильтрующий элемент представляет собой перфорированный или решетчатый барабан с глухой крышкой. Соосно с ним установлен брызгоулавливающий элемент большего диаметра. На решетчатом барабане крепится пакет из винипластовых сеток или складчатый грубоволокнистый войлок из ткани лавсан толщиной 3-5 мм. Газы вводятся в фильтр внутрь фильтрующего элемента и на его внешнюю поверхность. Фильтры периодически промывают при очистке загрязненных туманов (например, серной кислотой) [10].

Рис.2.1. Волокнистый фильтр-туманоуловитель:

1 - цилиндрический фильтрующий элемент; 2 - фильтрующий войлок; 3, 4 - брызгоуловители, 5 - патрубок

-

-

Обоснование технологической схемы

-

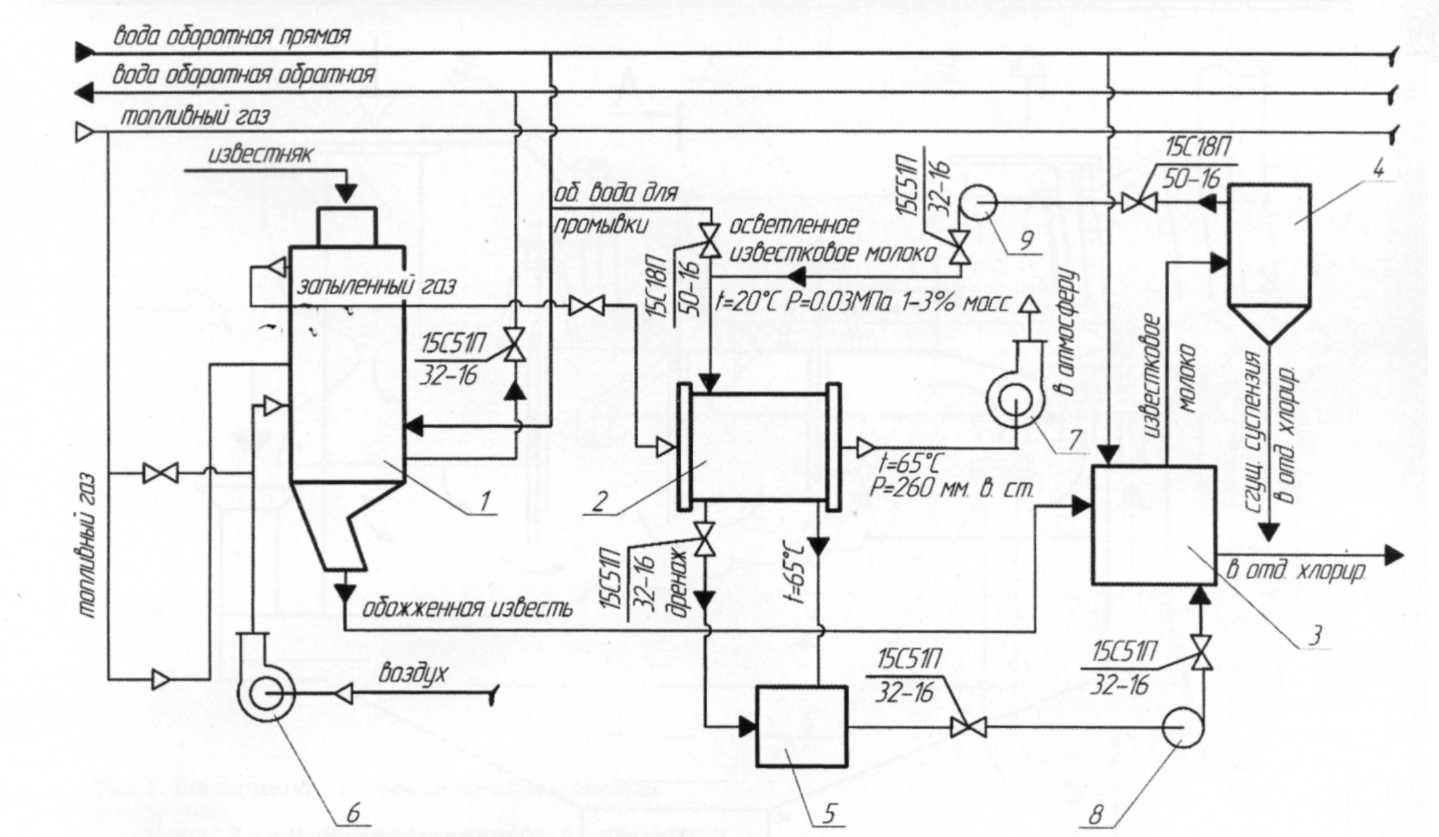

Рис. 2.2. Технологическая схема очистки дымовых газов печи обжига

1 - печь обжига, 2 - фильтр-туманоуловитель, 3 - барабан-гаситель, 4 - фильтр-отстойник, 5-емкость, 6,7 - вентиляторы, 8 - насос

В волокнистых фильтрах-туманоуловителях используется принцип фильтрации на волокнах жидких частиц. Уловленная жидкость непрерывно выводится из фильтра. Отличительная особенность мокрых волокнистых фильтров состоит в коагуляции (коалесценции) осажденных на поверхности жидких частиц в крупные капли или пленку жидкости, которые удаляются из слоя под действием силы тяжести, увлечения газовым потоком или капиллярных сил. Для этого не требуется какого-либо механического воздействия на фильтры, работающие в режиме саморегенерации с постоянным сопротивлением.

Схема волокнистого фильтра - туманоуловителя с цилиндрическим фильтрующим элементом, установленным в слой уловленного тумана представлена на рис.2.2. Слой тумана находится в пространстве, образованном входящим внутрь элемента патрубком и стенками корпуса фильтра[11].

Фильтрующий элемент представляет собой перфорированный или решетчатый барабан с глухой крышкой. Соосно с ним установлен брызгоулавливающий элемент большего диаметра. На решетчатом барабане крепится пакет из винипластовых сеток или складчатый грубоволокнистый войлок из ткани лавсан толщиной 3-5 мм. Газы вводятся в фильтр внутрь фильтрующего элемента и на его внешнюю поверхность. Фильтры периодически промывают при очистке загрязненных туманов (например, серной кислотой) [11].

Согласно разработанной технологической схеме, отходящие от печи обжига 1 газы поступают в барботажно-вихревой аппарат 2. Сюда же на орошение подается 1-3% раствор известкового молока и оборотная вода для промывки. Отделившийся шлам из печи поступает в барабан-гаситель 3, куда также подается оборотная вода. Известковое молоко через емкость 5 насосом 8 подается в барабан-гаситель, откуда затем поступает на улавливание для осветления и охлаждения в фильтр-туманоуловитель 4, из которого оно вновь подается на орошение. Дренажные воды, поступившие из барботажно-вихревого аппарата в барабан-гаситель 3 отводятся на отделение хлорирования. Очищенный газ дымососом 7 выбрасывается в атмосферу[11].

ЗАКЛЮЧЕНИЕ

Постоянное ухудшение состояния окружающей среды, особенно в промышленно развитых центрах вызвано увеличивающимися масштабами газовых выбросов, содержащих компоненты, среди которых многие представляют особую опасность для здоровья людей [7].

Решение проблемы очистки крупномасштабных газовых выбросов промышленных предприятий существенно осложняется тем, что традиционно применяющееся для технологической очистки газов единичное оборудование из-за его низкой пропускной способности по газу не может быть использовано в случае больших объемов газовых выбросов [7].

Наиболее перспективными аппаратами для очистки больших объемов газовых выбросов являются аппараты мокрой очистки, которые обладают низким гидравлическим сопротивлением, высокой пропускной способностью по газовой фазе и малыми габаритными размерами [11].

Эффективность действия таких аппаратов существенно зависит от качества распыливания, под которым подразумевают монодисперсность капель и равномерность их распределения в объеме аппарата [11].

Оптимальный режим системы очистки дымовых газов может быть обеспечен при использовании их испарительно-конденсационного охлаждения и одновременно центробежного мокрого пылеулавливания. Оптимальный режим очистки газов предусматривает: необходимость содержания пыли в отходящих газах не выше 16,5 г/м3 и получение условного продукта (пульпы) в виде, удобном для дальнейшей переработки, с целью его обезвреживания и утилизации [7].

Учитывая все вышеизложенное и по произведенным расчетам расходов газа и воздуха на регенерацию, гидравлического сопротивления корпуса фильтра и фильтровальной перегородки, коэффициента динамической вязкости и площади фильтрования, можно сделать вывод, что для очистки газов, выбрасываемых в атмосферу, наиболее перспективными являются мокрые пылеуловители центробежного действия.

Приложение 1

Значения коэффициентов А и В для некоторых пылей (ткань - лавсан)*

dm, мкм

А, м-1

В, м/кг

Вид пыли

10-20

(1100-1500)109

(6,5-16)109

Кварцевая, цементная

2,5-3

(2300-2400)106

80∙109

Сталеплавильная, возгонная

0,5-0,7

(13000-15000)106

330∙109

Кремниевая, возгонная

* - [10 (табл.14.12)]

Приложение 2

Основные физические свойства газов*

Газ

Плотность при 00С и давлении 101,3Па, кг/м3

Относительная молекулярная масса

Газовая постоянная, Дж/(кг·К)

Удельная теплоемкость при 200С и давлении 101,3Па, кДж/(кг·К)

Вязкость при 00С и давлении 101,3Па,

Ср

Сv

, Па·с

, Па·с

С*

Азот N2

1,2507

28,02

297

1,04

0,745

17

114

Аммиак NH3

1,771

17,03

488

2,24

1,67

9,18

626

Воздух

1,293

(28,95)

288

1,01

0,72

17,9

124

Водород Н2

0,08985

2,016

4130

1,42

1,01

8,42

73

Водяной пар Н2О

0,804

18,02

430

2,01

-

10,0

961

Диоксид азота NО2

46,01

18,40

180

0,802

0,614

-

-

Диоксид серы SО2

2,927

64,07

130

0,631

0,501

11,7

396

Диоксид углерода СО2

1,976

44,01

189

0,836

0,651

13,7

254

КислородО2

1,42895

32

260

0,911

0,651

20,3

131

Метан СН4

0,717

16,04

519

2,22

1,67

10,3

162

Оксид углерода СО

1,250

28,01

297

1,05

0,753

16,6

100

Сероводород Н2S

1,539

34,08

244

1,06

0,801

11,6

-

Хлор Сl2

3,217

70,91

117

0,482

0,36

12,9(160С)

351

* С - константа, входящая в уравнение для определения вязкости газов при рабочей температуре

* - [10 (Приложение 2)]

Приложение 3

Формулы для пересчета основных характеристик влажных газов*

Плотность газов. Плотность влажных газов при содержании в них водяных паров х, кг/м3, при нормальных условиях равна, кг/м3:

=

=  +х)0,804 / (0,804+х), (1)

+х)0,804 / (0,804+х), (1)

где  (Н2О)= М (Н2О)/22,4 = 18/22,4 = 0,804 - плотность водяных паров при нормальных условиях, кг/м3

(Н2О)= М (Н2О)/22,4 = 18/22,4 = 0,804 - плотность водяных паров при нормальных условиях, кг/м3

Плотность влажных газов при рабочих условиях находят из выражения, кг/м3:

=

=  (2)

(2)

Вязкость газов. При рабочей температуре динамический коэффициент вязкости находят из выражения, Па·с:

(3)

(3)

Объем газов. Объем влажных газов при рабочих условиях находят из выражения:

=

= , (4)

, (4)

где  - объем влажных газов при нормальных условиях, м3

- объем влажных газов при нормальных условиях, м3

Если известны объем сухих газов  при нормальных условиях и содержание в них водяных паров хвл, кг/м3, то объем влажных газов равен, м3:

при нормальных условиях и содержание в них водяных паров хвл, кг/м3, то объем влажных газов равен, м3:

(1+х/0,804) (5).

(1+х/0,804) (5).

* - [10 (Приложение 3)]

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Усманова, Р.Р. Аппаратурное оформление системы очистки промышленных выбросов / Р.Р. Усманова, Г.Е. Кравченко // Химическая промышленность сегодня. - 2009. - № 5. - С. 41-46. ISSN 0023

-

Ветошкин, А.Г. Процессы и аппараты пылеочистки : учеб. пособие / А.Г. Ветошкин. - Издательство Пензенского государственного университета, 2005. - 346 с.: ил., библиогр. ISBN 5-628-201-Х

-

Родионов, А.И. Техника защиты окружающей среды : учебник для вузов / А.И. Родионов [и др.]. - 2-е изд. - М. : Химия, 1989. - 512 с. : ил. ISBN 5-7245-0195-3

-

Путилов, А.В. Охрана окружающей среды: учеб.пособие / А.В. Путилов, А.А. Копреев, Н.В. Петрухин. - М. : Химия, 1991. - 224 с. : ил. ISBN 5-7245-0144

-

Тимонин, А.С. Инженерно-экологический справочник. Т.1. / А.С. Тимонин - Калуга: Издательство Н. Бочкаревой, 2003. - 884 с. ISBN 5-89552-072-3

-

Алиев, Г.М. Техника пылеулавливания и очистки промышленных газов : справ.изд. / Г.М. Алиев - М. : Металлургия, 2006. - 544 с. ISBN 5-669-015-074-7

-

Панов, А.К. Повышение эффективности процесса очистки дымовых газов печей обжига / А.К. Панов, Р.Р. Усманова, К.С. Минскер // Химическая промышленность сегодня. - 2003. - № 4. - С. 19-23. ISSN 0023

-

Промышленная экология : учеб.пособие / под ред. В.В. Денисова. - М : ИКЦ «МарТ»; Ростов н/Д : Издательский центр «МарТ», 2007. - 720 с. ISBN 978-5-241-00781-0

-

Инженерная экология : учебник / под ред. Проф. В.Т. Медведева. - М. : Гардарики, 2002. - 686 с. : ил. ISBN 5-8297-0090-5

-

Швыдкий, В.С. Очистка газов : справ.изд. / В.С. Швыдкий, М.Г. Ладыгичев. - М. : Теплоэнергетик, 2002. - 640 с. ISBN 5-902202-02-7

-

Гумерова, Г.Х. Динамика дисперсной фазы в вихревом аппарате с пористыми вращающимися распылителями / Г.Х. Гумерова, А.В. Дмитриев, Н.А. Николаев // Химическая промышленность сегодня. - 2009. - № 5. - С. 47-50. ISSN 0023

СОДЕРЖАНИЕ

Введение

3

-

Литературный обзор

4

1.1 Классификация процессов и аппаратов для обезвреживания газовых выбросов

4

1.2 Оборудование для мокрых методов очистки

13

1.2.1 Фильтры - туманоуловители

15

1.2.1.1 Низкоскоростные фильтры - туманоуловители

17

1.2.1.2 Высокоскоростные фильтры - туманоуловители

18

-

Расчетная часть

20

2.1 Расчет туманоуловителя

20

-

-

Обоснование выбранной схемы

-

Заключение

24

26

Приложение 1. Значения коэффициентов А и В для некоторых пылей

27

Приложение 2. Основные физические свойства газов

27

Приложение 3. Формулы для пересчета основных характеристик влажных газов

28

Список использованных источников

29