- Преподавателю

- Другое

- Лабораторная работа: Закалка и отпуск углеродистой стали

Лабораторная работа: Закалка и отпуск углеродистой стали

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Карибаева Р.К. |

| Дата | 15.12.2015 |

| Формат | doc |

| Изображения | Есть |

Лабораторно-практическая работа «Закалка и отпуск углеродистой стали»

Образовательные цели урока: Выполняя работу, студенты должны:

-

Изучить изменение микроструктур доэвтектоидной и заэвтектоидной сталей до и после термической обработки.

-

Определить содержание углерода расчетным путем в доэвтектоидной, заэвтектоидной стали при определенном содержании перлита и цементита вторичного и показать на диаграмме Fe -C.

План урока.

1. Организационный момент.

2. Краткое вступление преподавателя.

3. Объявление темы.

4. Теоретическое обоснование темы.

5. Назначение и правила пользование приборами и материалами.

6. Выполнение работы.

7. Обсуждение результатов эксперимента.

8. Подведение итогов работы.

9. Оформление отчета по лабораторной работе.

Методические цели урока.

1. Развить интерес к исследовательской работе

2. Закрепить знания, приобретенные на уроках физики, материаловедения.

3. Продолжить формирование навыков проводить эксперимент.

4. Научить использовать результаты исследований в повседневной деятельности.

5. Продолжить формирование коммуникативных навыков работы в группах.

6. Сформировать навыки соблюдения основных положений техники безопасности при выполнении лабораторной работы.

Приборы и материалы.

-

Электронный микроскоп ЭУМП-1.

-

Коллекция шлифов сталей.

-

Альбом фотографий микроструктур углеродистых сталей

-

Диаграмма Fe - Fe3C.

-

Раствор азотной кислоты.

Порядок выполнения работы

-

Изучить содержание основных положений работы.

-

Разобраться со стальной частью диаграммы Fe - Fe3C.

-

Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего:

а) рассмотреть фотографии микроструктур в альбоме;

б) рассмотреть под микроскопом подобранные шлифы для изучения структурных составляющих и зарисовать схемы рассмотренных структур.

-

Изучить микроструктуру трех-четырех образцов, относящихся к различным классам стали (доэвтектоидные, эвтектоидные, заэвтектоидные), определить к какому из названных классов относится каждый образец. Зарисовать схему микроструктуры рассмотренных образцов и обозначить на рисунках структурные составляющие.

-

Определить содержание массовой доли углерода по структуре расчетным путем и определить марку углеродистой стали по таблице 1.

-

Составить отчет.

Краткая теоретическая часть.

Термическая обработка углеродистой стали.

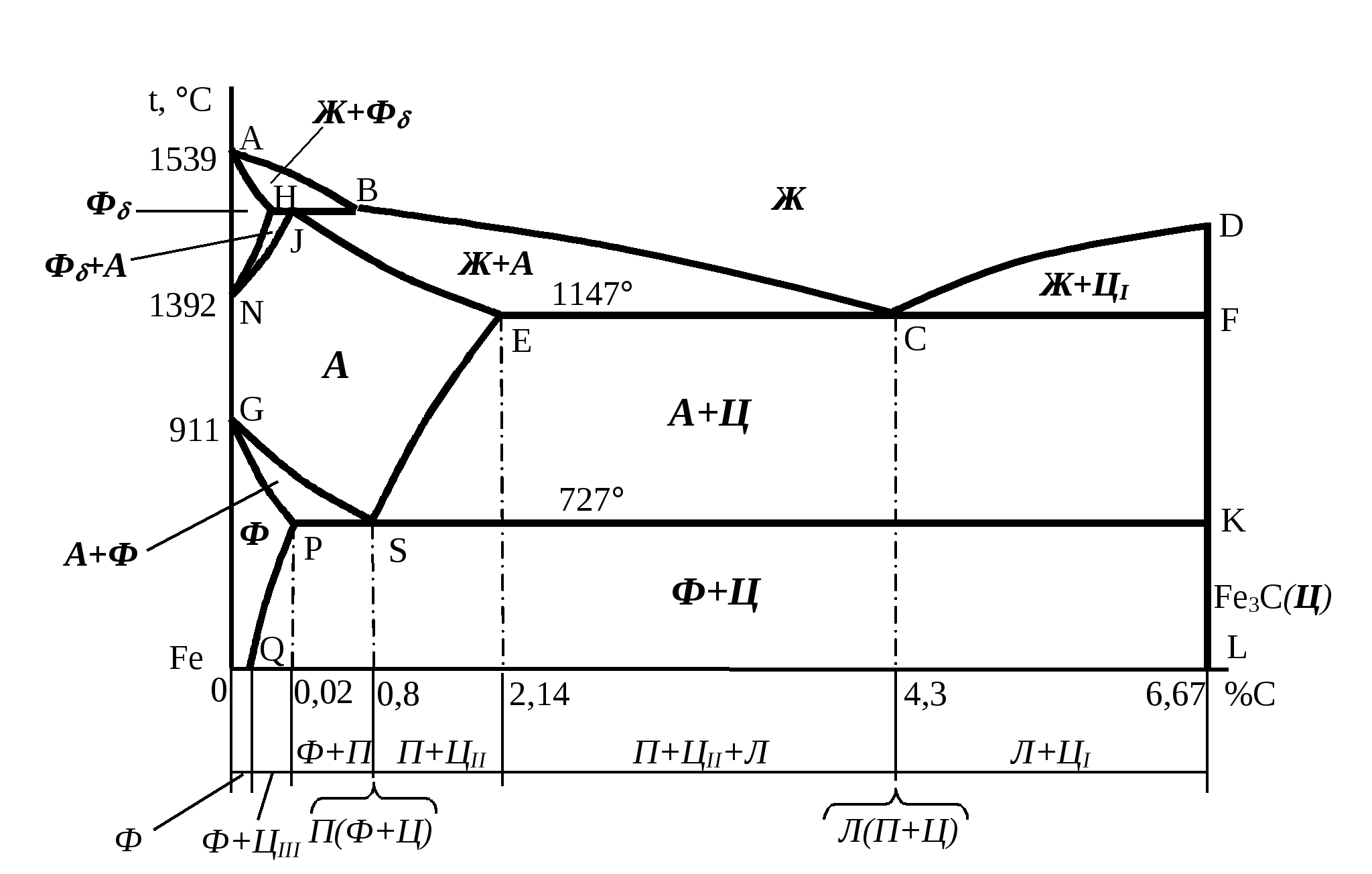

Для получения заданных свойств сталей путем изменения их структуры без изменения формы изделия и химического состава широко используется термическая обработка (ТО). Термическая обработка состоит из нагрева до заданной температуры, выдержки при этой температуре и охлаждении. В большинстве случаев решающая роль в получении желаемой структуры принадлежит охлаждению. Основой для изучения термической обработки сталей является диаграмма железо- углерод (рис.1). Так как речь пойдет только о сталях, то рассматриваются сплавы с концентрацией углерода до 2.14%.

Для правильного проведения ТО сталей, необходимо хорошо представлять, какие превращения происходят в них, как влияют на эти превращения скорость нагрева, максимальная температура и время выдержки при нагреве и скорость охлаждения.

Диаграмма состояния железоуглеродистых сплавов.

Рис.1.

Основные виды термической обработки сталей: отжиг, нормализация, закалка и отпуск.

Закалка

Назначение закалки - получение высокой прочности и твердости.

закалкой называется процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем достаточно быстром охлаждении с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость стали.

На результат закалки оказывают влияние следующие факторы: нагрев (температура нагрева при закалке и скорость нагревания до температуры закалки), выдержка при температуре закалки и охлаждение от температуры закалки.

Выбор температуры нагрева при закалке углеродистых сталей производится по левой нижней части диаграммы железо - цементит.

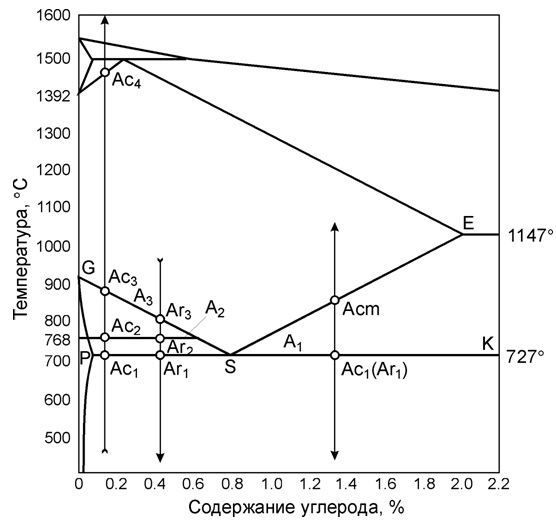

Основные факторы воздействия при термической обработке температура и время, поэтому режим любой ТО можно представить графиком в координатах t-τ (рис.2.)

Верхней границей является линия солидус, поскольку процессы первичной кристаллизации не имеют значения.

Приведем общепринятые обозначения критических точек. Они обозначаются буквой «А». Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению А-П. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении рядом с буквой А ставят индекс:

при нагреве - «с» (Ас);

при охлаждении = «r» (Аr).

При закалке доэвтектоидные стали нагревают до температуры на 30-50° выше верхней критической точки Ас3 [Ас3 + + (30-50°)], т. е. выше линии GS диаграммы железо - цементит. При таком нагреве исходная феррито-перлитная структура превращается в аустенит, а после охлаждения со скоростью больше критической образуется структура мартенсита. При нагреве доэвтектоидной стали до более низкой температуры, например, выше критической точки Аг, т. е. выше линии PS диаграммы железо - цементит, но ниже точки А3, структура и свойства стали будут изменяться следующим образом. Исходная феррито-перлитная структура при таком нагреве не будет полностью превращаться в аустенит, а часть феррита останется не превращенным и структура будет аустенит + феррит. Структура после охлаждения будет мартенсит + феррит. Феррит, имеющий низкую твердость, понижает общую твердость закаленной стали. Такая закалка называется неполной.

Рис.2

При закалке заэвтектоидные стали нагревают до температуры на 30-50° выше нижней критической точки Ас [Ас + (30-50°)], т. е. выше линии SK диаграммы железо - цементит. Так как эта линия горизонтальная и соответствует температуре 727° С, для заэвтектоидной стали можно указать интервал температуры нагрева для закалки 760-790° С. При таком нагреве исходная структура перлит будет полностью превращаться в аустенит, а часть вторичного цементита останется нерастворенной, структура будет состоять из аустенита и цементита. После охлаждения со скоростью больше критической аустенит превратится в мартенсит. Структура закаленной стали будет состоять из мартенсита и цементита. Как было указано выше, такая закалка называется неполной. Но если неполная закалка доэвтектоидных сталей оказывает неблагоприятное влияние на их свойства, то неполная закалка заэвтектоидных сталей не ухудшает, а, наоборот, улучшает их свойства и является нормальной. Это объясняется тем, что в заэвтектоидных сталях в результате неполной закалки сохраняется избыточный цементит, обладающий большей твердостью по сравнению с твердостью мартенсита. Поэтому наличие в структуре закаленной заэвтектоидной стали, кроме мартенсита, еще и цементита повышает твердость и износостойкость стали.

Цементит тверже мартенсита НВЦ=800, НВм=650 в углеродистой стали с 0.5%С.

В качестве закалочных сред применяются:

• вода;

• минеральное масло;

• растворы солей и щелочей в воде.

Отпуск

Отпуск - нагрев закаленной стали до температуры ниже Ас1 выдержка при этой температуре и охлаждение.

Отпуск применяется для устранения внутренних напряжений и повышения пластичности.

Отпуск в интервале температур 150÷200°С - низкий отпуск. Низкому отпуску подвергаются режущий инструмент и детали, работающие на износ, от которых требуется высокая твердость. В результате низкого отпуска получается отпущенный кубический мартенсит.

Отпуск в интервале температур 350÷500°С называется средним отпуском. Средний отпуск обеспечивает высокие значения пределов упругости, прочности, усталости и высокую ударную вязкость.

Среднему отпуску подвергают, например, пружины подвесок трубопроводов, рессоры. В результате среднего отпуска получается структура - тростит отпуска.

Отпуск в интервале температур 500÷650°С называется высокий отпуск.

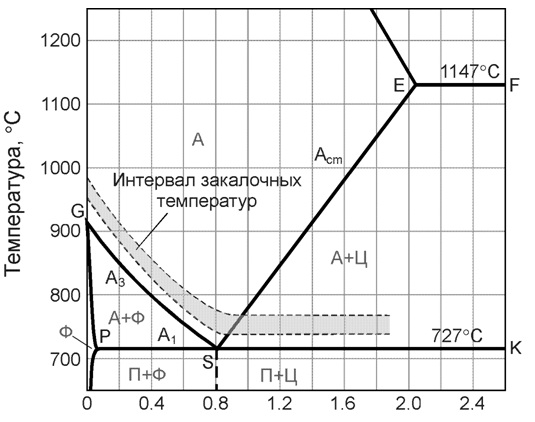

Рис.3.

а). доэвтектоидная сталь имеет структуру, состоящую из феррита и перлита.

б) эвтектоидная сталь имеет структуру, состоящую только из перлита.

в) заэвтектоидная сталь имеет структуру, состоящую из перлита и цементита вторичного.

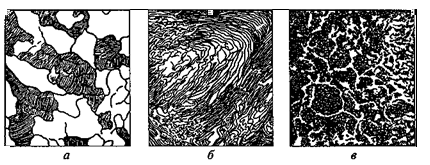

Доэвтектоидные стали содержат от 0,02 до 0,8% С и имеют ферритно-перлитную структуру (рис. 3а). Здесь светлые зерна - это феррит, а темные (штрихованные) участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита.

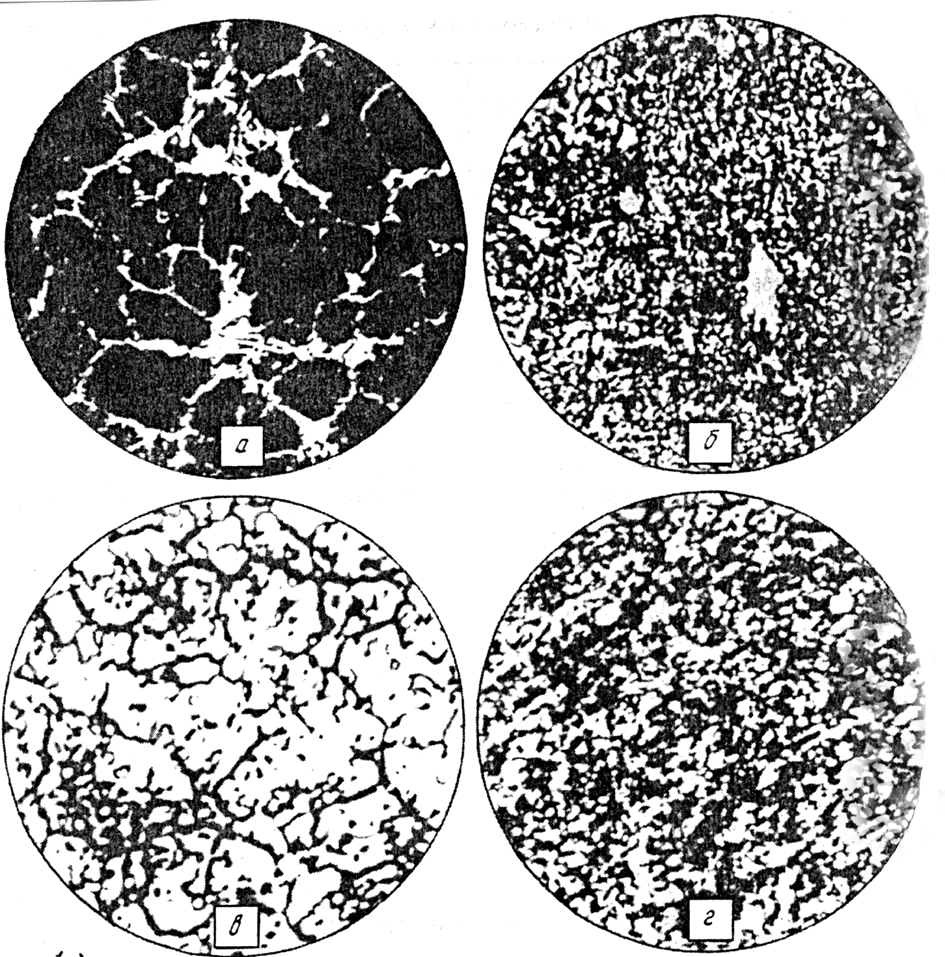

Рис.4. микроструктура доэвтектоидной стали (феррит + перлит):

а) литое состояние

б) после отжига

в) после закалки

г) после отпуска

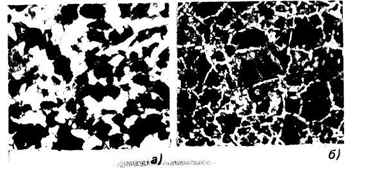

Рис.5. микроструктура заэвтектоидной стали: (перлит и цементит вторичный)

а) после отжига

б) после нормализации

Опыт №1. Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре

Имеются три металлографических способа отличить доэвтектоидные стали от заэвтектоидных.

а) При травлении раствором азотной кислоты избыточные феррит и цементит имеют светлый оттенок. Относительное весовое количество избыточного феррита в доэвтектоидных сталях может изменяться от 100 % (сталь состава точки Р) до 0 % (сталь состава точки S). В то же время количество вторичного цементита в заэвтектоидных сталях может изменяться в узких пределах от 0 % (сталь состава точки S) до 20 % (сталь состава

точки Е).

Таким образом, если в отожженной стали, наряду с темным перлитом, обнаруживается светлая составляющая, занимающая более 20 % всей площади поля шлифа, видимого в микроскоп, то эта составляющая является избыточным ферритом, и сталь, следовательно, доэвтектоидная.

б) Если относительное количество светлой составляющей меньше 20 %, или если при микроанализе трудно произвести количественную оценку, то эта светлая составляющая может оказаться как избыточным ферритом, так и вторичным цементитом. В этом случае следует использовать индикаторный травитель горячий щелочной раствор пикрата натрия, который окрашивает цементит в темно-коричневый цвет, оставляя феррит светлым.

в) Если избыточная фаза занимает менее 20 % площади шлифа, протравленного азотной кислотой, то при наличии некоторого опыта можно отличить вторичный цементит от избыточного феррита по форме и оттенку выделений.

Сетка избыточного феррита после отжига составлена из отдельных зерен, в то время как вторичный цементит на шлифе выявляется в виде почти непрерывной сетки. Сетка вторичного цементита выступает над перлитом в виде рельефа, так как твердый цементит после полировки слегка возвышается над более мягким и сильнее сполировывающимся перлитом. Вторичный цементит может выделяться из аустенита также в виде изолированных игл, как по границам, так и внутри колоний перлита. Наконец, цементит выглядит под микроскопом более светлым по сравнению с ферритом.

Опыт №2. Определение доли углерода в стали и марки стали по ее структуре.

Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.

Доэвтектоидные стали, содержат от 0,15 до 0,8% углерода. Структура доэвтектоидных сталей состоит из феррита и перлита. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается.

Количество феррита и перлита можно определить по диаграмме пользуясь правилом отрезков, так как отрезки, соответствующие отдельным структурным составляющим, пропорциональны площадям этих составляющих на микрошлифе. Если сталь имеет состав 0,8% углерода, то структура - один перлит, так как 100% площади занято перлитом. Если часть площади занята ферритом (например, 40%), то можно составить пропорцию для определения процента содержания углерода:

100% пл. - 0,8%С Х= 40% пл. - Х% С

Согласно количеству углерода определяется марка стали. Структуры доэвтектоидных сталей показаны на рис.4.:

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

(1)

(1)

где Fn - площадь поля зрения микроскопа, занимаемая перлитом, %;

0,8 - % С в перлите.

Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (1), можно по табл.1 определить марку этой стали.

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.5.). Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п - 0,8% С Х1=0,72% С 90% п - Х1 для цементита: 100% ц - 6,67%

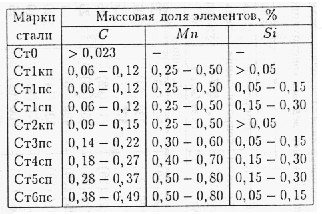

Таблица 1.

Таблица 1.

Аустенит ( A ) - твердый раствор внедрения углерода в гамма-железе.

Феррит ( Ф ) - твердый раствор внедрения углерода в альфа-железе.

Цементит (Ц) - химическое соединение железа с углеродом (Fe3C).

Ледебурит (Л) - эвтектическая смесь аустенита и цементита .

Перлит (П) - эвтектоидная смесь феррита и цементита .

Задание:

Определить содержание углерода расчетным путем в доэвтектоидной, заэвтектоидной стали при определенном содержании перлита и цементита вторичного и показать на диаграмме.

I вариант:

1) Fn1 = 15%; С=?

2) Поле шлифа в заэвтектоидной стали содержит 85% перлита, 15% цементита вторичного:

Уравнение для перлита: Уравнение для цементита:

100%п -0.8%С 100%ц -6,67%С

85%п - х1 15%ц -х2

Хобщ.= х1+х2

II-вариант

1) Fn2 = 30%; С=?

2)Поле шлифа в заэвтектоидной стали содержит 89% перлита, 11% цементита вторичного:

Уравнение для перлита: Уравнение для цементита:

100%п -0.8%С 100%ц -6,67%С

89%п - х1 11%ц -х2

Хобщ.= х1+х2

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Участок диаграммы состояния Fe - Fe3C для сталей, с содержанием углерода до 2,14%.

4. Расчетное содержание массовой доли углерода по структуре расчетным путем и определение марки углеродистой стали по таблице 1.

5. Рисунок микроструктуры стали.

6. Вывод.

Контрольные вопросы:

-

Содержание углерода в доэвтектоидной стали?

-

Содержание углерода в заэвтектоидной стали?

-

Что такое отжиг?

-

Что такое закалка?

-

При закалке меняется ли структура стали?

-

Что такое нормализация и чем она отличается от отжига?

Литература:

-

Дальский А.М., Барсукова Т.М. и др. Технология конструкционных материалов. - Машиностроение.1992г.

-

Никифоров В Н. Технология металлов. - Машиностроение, 1982г.