- Преподавателю

- Другое

- Учебное пособие Часть 1 Для аудиторной и внеаудиторной самостоятельной подготовки студентов по специальности (23. 02. 03) 190631 «Техническое обслуживание и ремонт автомобильного транспорта» МДК 01. 01 Устройство автомобиля

Учебное пособие Часть 1 Для аудиторной и внеаудиторной самостоятельной подготовки студентов по специальности (23. 02. 03) 190631 «Техническое обслуживание и ремонт автомобильного транспорта» МДК 01. 01 Устройство автомобиля

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Молотков А.В. |

| Дата | 15.01.2015 |

| Формат | docx |

| Изображения | Есть |

Министерство образования Нижегородской области

Министерство образования Нижегородской области

ГБОУ СПО «Перевозский строительный колледж»

Учебное пособие

Часть 1

Для аудиторной и внеаудиторной самостоятельной

подготовки студентов по специальности (23.02.03)190631

«Техническое обслуживание и ремонт автомобильного транспорта»

МДК 01.01 Устройство автомобиля

Составитель Молотков А.В.

Красильников М.В.

г. Перевоз

2014

Печатается по решению методического совета ГБОУ СПО «Перевозский строительный колледж»

Электронный учебник. Часть 1. Для аудиторной и внеаудиторной самостоятельной подготовки студентов по специальности 23.02.03. (190631) «Техническое обслуживание и ремонт автомобильного транспорта». Междисциплинарный курс МДК 01.01 «Устройство автомобиля». Ч. 1. / А.В. Молотков, М.В. Красильников. - ГБОУ СПО «Перевозский строительный колледж». - Перевоз, 2014. - 64 с.

Электронный учебник предназначен в качестве вспомогательного материала учебному пособию для изучения МДК 01.01 профессионального модуля ПМ 01 Техническое обслуживание и ремонт автомобильного транспорта «Устройство автомобиля» специальностей 23.02.03 (190631) «Техническое обслуживание и ремонт автомобильного транспорта», 23.01.03 (190631. 01) «Автомеханик».

При составлении были учтены особенности подготовки специалистов технического профиля. Предложенный материал отражает развитие отрасли в условиях рыночной экономики, в частности развитие технических автотранспортных предприятий (АТП) и автосервисных услуг.

© Перевозский строительный

колледж, 2014

Содержание

Предисловие 5

Методические рекомендации 6

-

Введение

1.1.Введение 7

1.2. Историческая справка 7

1.3. Классификация подвижного состава автомобильного транспорта 8

1.4. Классификация автомобилей по назначению проходимости и типу двигателя 9

1.5. Классификация грузовых автомобилей 9

1.6. Классификация легковых автомобилей 10

1.7. Классификация автобусов 10

1.8. Краткая техническая характеристика автомобилей 11

1.9. Индексация автомобилей 11

-

Общее устройство автомобиля 13

2.1. Общее устройство автомобиля 13

2.2. Общее устройство шасси 14

-

Двигатель 16

3.1. Устройство и основные параметры двигателя 16

3.2. Рабочий цикл 4-х тактного карбюраторного двигателя 17

3.3. Рабочий цикл 4-х тактного дизельного двигателя 19

3.4. Наддув в дизелях 20

3.5. Механизмы и системы двигателя внутреннего сгорания 20

-

Механизмы двигателя 22

4.1. Кривошипно-шатунный механизм 22

4.2. Газораспределительный механизм 25

4.3. Фазы газораспределения 26

-

Системы охлаждения и смазки двигателя 27

5.1. Общее устройство и принцип действия системы охлаждения 27

5.2. Общее устройство и принцип действия системы смазки 32

5.3. Моторные масла 34

5.4. Вентиляция картера 34

-

Система питания карбюраторного двигателя 36

6.1 Горючая смесь. Простейший карбюратор 36

6.2 Автомобильные бензины 37

6.3. Общее устройство и принцип действия системы питания карбюраторного двигателя 37

6.4. Современный карбюратор 40

6.5 Ограничитель максимальных оборотов коленчатого вала 42

6.6. Впрысковая (инжекторная) система 43

-

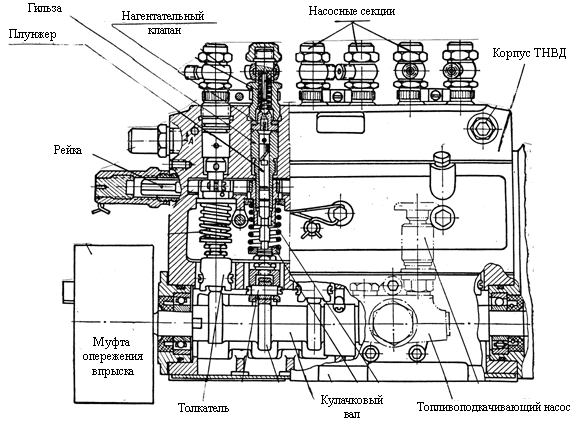

Система питания 4-х тактного дизельного двигателя 50

7.1. Дизельное топливо 50

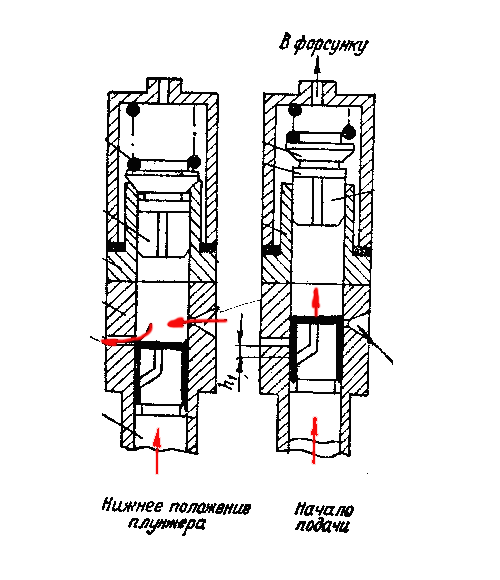

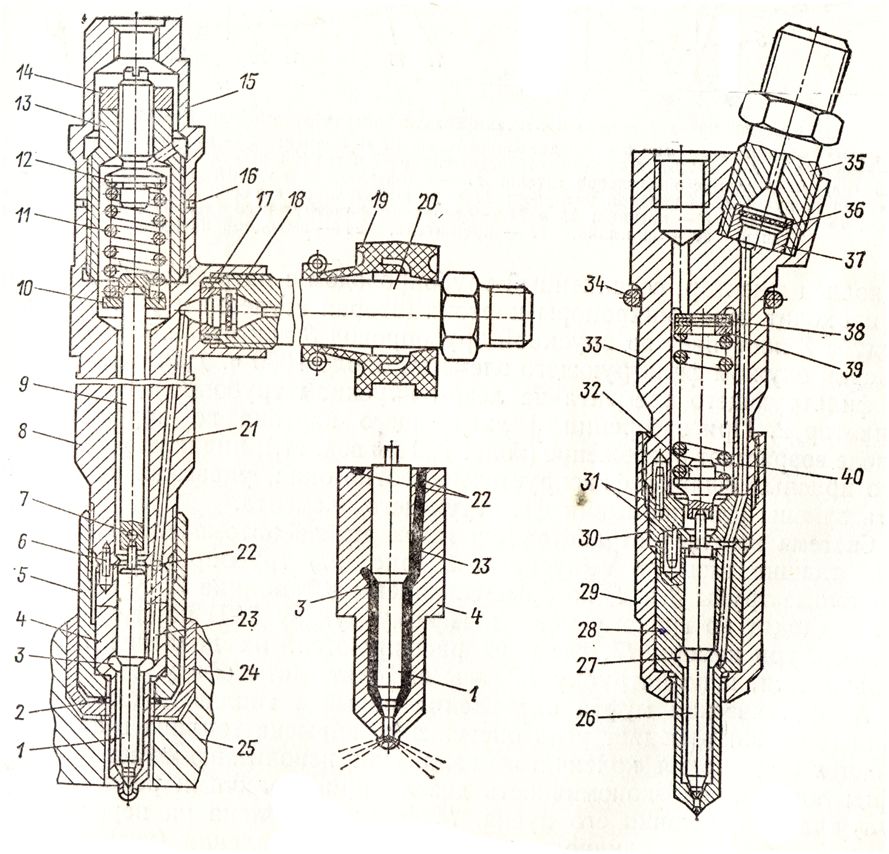

7.2. Общее устройство и принцип действия топливной аппаратуры дизеля 51

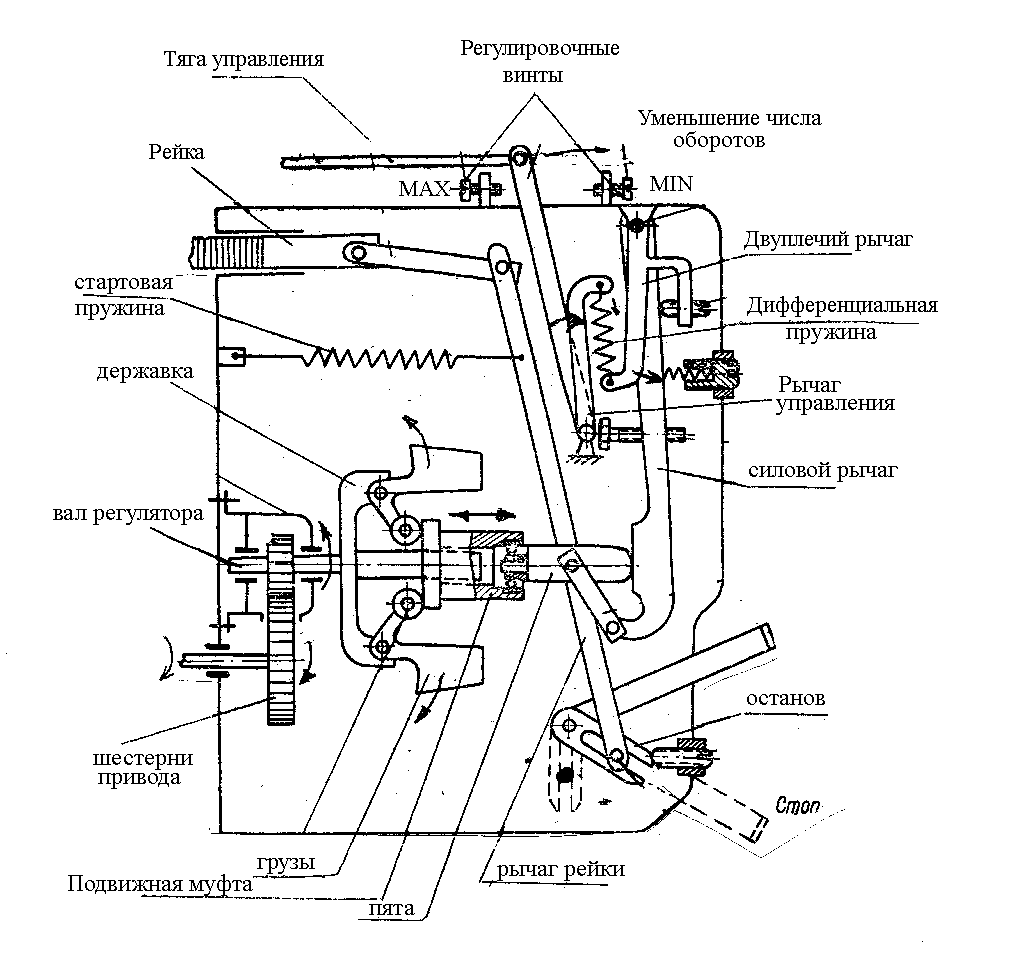

7.3. Всережимный регулятор оборотов 55

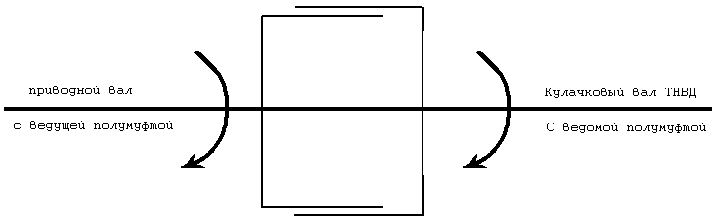

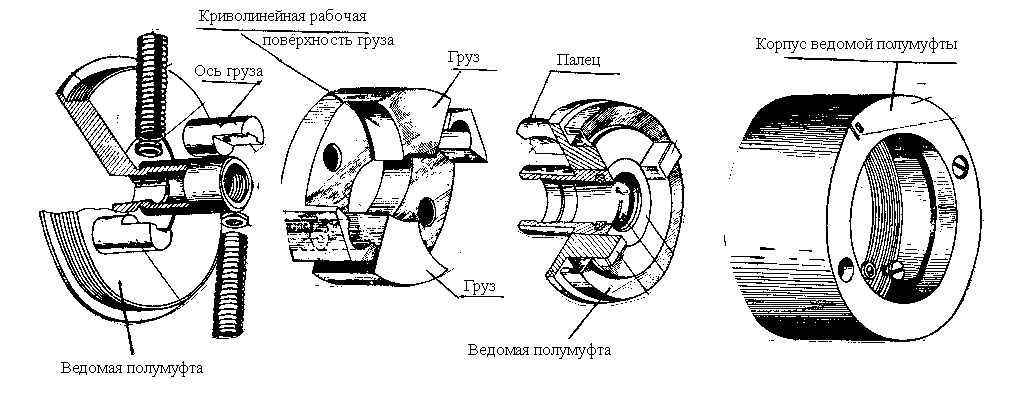

7.4. Муфта опережения впрыска 57

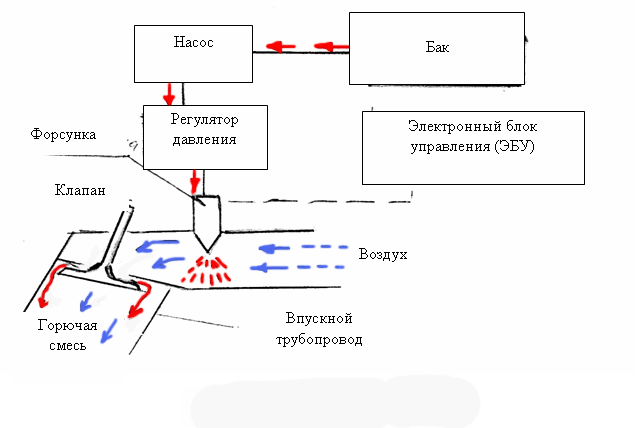

7.5. Система электронного впрыска бензина 58

-

Система питания от газобаллонной установки 59

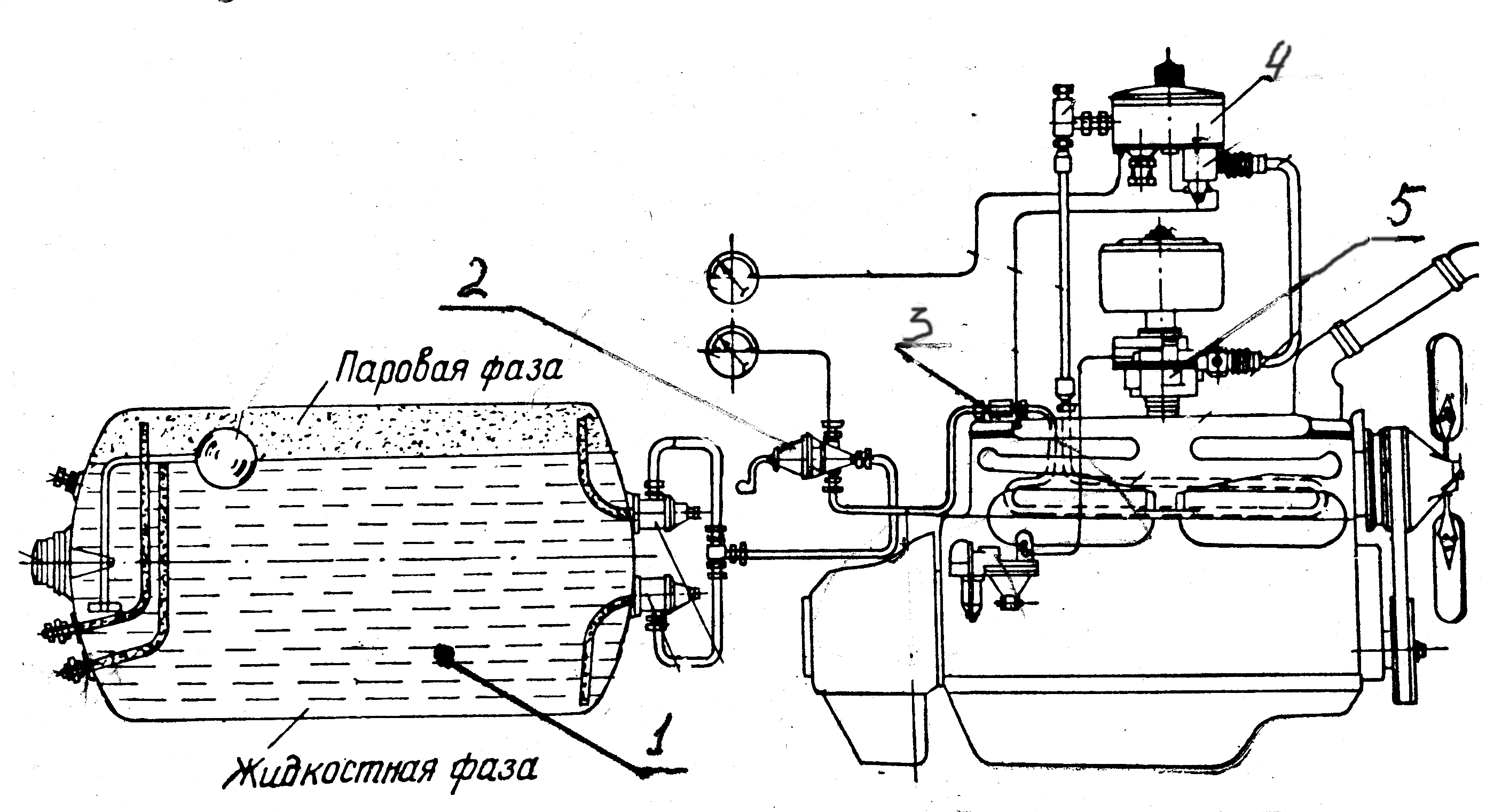

8.1. Общее устройство и принцип действия газобаллонной установки для сжиженного газа.59

8.2. Газовый баллон и его арматура 59

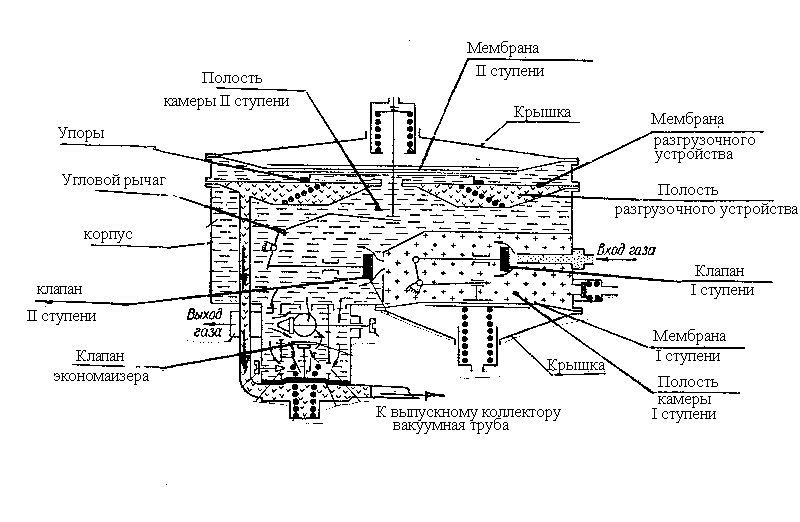

8.3. Газовый редуктор 60

Приложение 62

Список рекомендуемой литературы 63

Предисловие

Эффективность работы автомобильного транспорта во многом зависит от квалификации инженерно-технических работников среднего звена, техников. Учебное пособие для аудиторной и внеаудиторной самостоятельной подготовки студентов обеспечивает качественную реализацию Государственного образовательного стандарта среднего профессионального образования по МДК 01.01 «Устройство автомобилей» профессионального модуля ПМ 01 Техническое обслуживание и ремонт автомобильного транспорта.

Для самостоятельного изучения междисциплинарного курса МДК 01.01 необходимы:

1. Электронный учебник, который содержит информацию об устройстве автомобилей.

2. Тесты промежуточного контроля знаний по темам и экзаменационные вопросы (тесты).

3. Методические указания для организации самостоятельной работы по профессиональному модулю ПМ 01 Техническое обслуживание и ремонт автомобильного транспорта МДК 01.01 Устройство автомобиля которые содержат практические задания и вопросы для самоконтроля по темам. На вопросы самоконтроля необходимо дать письменный ответ и во время предоставить преподавателю на проверку.

4. Основная и дополнительная литература. Список дан в конце электронного учебника.

При создании учебных пособий для аудиторной и внеаудиторной самоподготовки студентов учитывались:

- современные достижения науки и техники в области автомобилестроения;

- федеральные государственные образовательные стандарты;

- межпредметные связи.

Методические указания

Аудиторное и внеаудиторное обучение требует от студента не только умственной, но и организационной самостоятельности. Учитывая специфику предмета, рекомендуется:

-

Ознакомится с содержанием электронного учебника;

-

Внимательно прочитать учебный материал темы по учебнику.

-

Изучить чертежи (рисунки, схемы), поясняющие теоретический материал. Для этого, используя спецификацию и номера позиций в тексте, найти все детали на чертеже и выучить их название. Показать на рисунке, схеме передачу усилия, крутящего момента (Мкр), направление движения жидкостей, воздуха;

-

Используя законы физики, химии, электротехники, механики объяснить принцип действия прибора или механизма;

-

Обратить внимание на материал и способ изготовления основных деталей;

-

Обратить внимание на характеристики и цифровые данные (показатели), которые встречаются в тексте;

Основное время при самоподготовке необходимо затратить на работу с рисунками и чертежами. Без теоретических знаний невозможно освоить профессиональные практические компетенции. «Устройство автомобиля» - это описательный курс. В результате его изучения студент должен:

-

Знать назначение, устройство и работу механизмов, систем и приборов автомобиля

-

Правильно использовать профессиональную терминологию, знать название деталей и показывать их;

-

Работу описывать (объяснять) самостоятельно, соблюдая логическую последовательность. Оценки за выполнение практических заданий, приведённых в методических указаниях для организации самостоятельной работы, учитываются, как текущие оценки при изучении отдельных тем.

Критерии оценки знаний по устройству автомобилей специальности 23.02.03. (190631): 5 (пять) - объем составляет 95 -100% от эталонного ответа

-

студент знает назначение, детальное устройство, работу механизмов, систем и приборов.

-

правильно использует терминологию, знает наименование деталей и правильно показывает их

-

работу поясняет самостоятельно, соблюдая логическую последовательность

-

умеет определять материал и способ изготовления основных деталей

4 (четыре)) - объем составляет 70 -95% от эталонного ответа

-

студент знает назначение, детальное устройство и работу приборов, механизмов и систем, но допускает неточности в ответе, нарушает логическую последовательность

-

знает наименование большинства деталей (но не все), показывает их работу поясняет по наводящим вопросам.

3 (три) - объем составляет 50 -70% от эталонного ответа

-

ответ не полный, не самостоятельный, нарушена логическая последовательность, но с помощью наводящих вопросов студент завершает ответ.

2(два) - объем составляет менее 50% от эталонного ответа

-

студент не знает назначение механизмов, систем и приборов

-

не может назвать и показать детали

-

не может объяснить принцип действия

Преподаватель оценивает знания по каждой теме (текущие оценки)

1. Введение

1.1.1 Введение

1.1.1.2 Историческая справка

Первые автомобили в России были построены на Русско-Балтийском вагонном заводе в г. Риге в период с 1908-1915 г. Развитие массового производства автомобилей относятся к 1931-1989 г. и характеризуется становлением автомобильной промышленности. Были созданы крупные промышленные объединения: «АМО», «ЗИЛ», «ГАЗ», «ВАЗ», «АЗЛК», «Москвич», «ЛиАЗ», «ПАЗ», «КамАЗ», «ЯМЗ», «ЗМЗ» и др. В 1980-1985 г. страна производила 2,1-2,2 млн. штук автомобилей в год. В период перестройки (1991-1997 г.) произошел спад промышленного производства в автомобилестроении.

Наметившиеся с 1998 г. позитивные сдвиги в рыночной экономике России привели к изменению стратегии в области наменкулатуры автомобильной продукции, маркетинга, сбыта и сервиса. Промышленные объединения перешли на выпуск новых моделей автотранспортных средств более совершенной конструкции по динамичности, экономичности и другим эксплуатационным показателям. Совершенствуется структура автомобильного парка: увеличивается выпуск специализированных автомобилей, прицепов, малотоннажных грузовых автомобилей и микроавтобусов. Расширяется производство газобаллонных автомобилей. 70% грузового автопарка составляют автомобили КамАЗ с дизельным двигателем. Частный парк легковых автомобилей интенсивно пополняется за счёт автомобилей иностранного производства. Рынок сбыта и дешевая рабочая сила привлекают в Россию зарубежных производителей автомобилей. На территории России планируется создать несколько автосборочных заводов известных фирм «БМВ», «Форд», «Тойота» и др. В 2006 году было запланировано произвести 1,5 млн. штук автомобилей. В настоящее время в мире ежегодно производится около 50 млн. автомобилей. Из них 43 млн. легковых. Требования к конструкции современного автомобиля выдвигаются со стороны общества и владельца. Производитель стремится приспособить конструкцию автомобиля к этим требованиям и снизить себестоимость производства.

Одновременно идут структурные изменения в отрасли «Автомобильный транспорт». Возникли новые формы собственности автотранспортных организаций - это частные организации и акционерные общества. Интенсивно развиваются различные виды сервисных технических услуг.

1.1.1.3. Классификация подвижного состава

Подвижной состав автомобильного транспорта (согласно классификации Института комплексных транспортных проблем) подразделяется на самоходный и несамоходный.

-

Самоходный это:

- одиночные автомобили;

- тягачи, приспособленные для буксирования прицепов и полуприцепов.

Тягачи подразделяются на:

а) буксирные (соединяются с прицепом, рис 1)

б) седельные (соединяются с полуприцепом, рис 2)

-

Несамоходный (прицепной):

- прицепы (передают вес груза на дорогу только через свои колеса);

- полуприцепы (передают вес на дорогу не только через свои колеса, но и колеса тягача).

Система, состоящая из тягача и одного или нескольких прицепов, называется автопоездом. Автопоезда в сравнении с одиночными автомобилями имеют следующие преимущества:

- высокая производительность;

- меньше удельный расход топлива на 1 ткм;(на 20%-30%)

- требуется меньше водителей.

- снижается время простоя под погрузкой-разгрузкой (при смене прицепов)

Наиболее распространенными являются следующие типы автомобильных поездов:

Буксирный тягач с прицепом

Рис. 1

Седельный тягач с полуприцепом

Рис. 2

Прицепы и полуприцепы могут быть разной грузоподъемности, одно-, двух- и многоосными (Рис. 3, тягач с полуприцепом-тяжеловозом).

Рис. 3 Полуприцеп-тяжеловоз

Кузов грузового автомобиля, прицепа или полуприцепа обычно приспосабливается под определенный вид груза, то есть является специализированным. Например: фургоны для перевозки хлеба, фургоны-рефрижераторы (с холодильной установкой), цистерны для жидких пищевых продуктов (молоко, вода), цистерны для нефтепродуктов, прицепы-самосвалы и другие виды.

1.1.1.4. Классификация автомобилей

I. По назначению (использованию) автомобили подразделяются на:

-

Транспортные - предназначены только для перевозки грузов или пассажиров. К этой группе относятся:

- грузовые автомобили;

пассажирские;- автобусы

- легковые

- грузопассажирские.

-

Специальные - это автомобили, предназначенные для выполнения специальных работ. Например: пожарные, скорая помощь, автомобиль-буровая установка, передвижные ремонтные мастерские и др. У автомобилей этой группы транспортная функция отсутствует или является второстепенной.

II. По проходимости, т.е. по приспособленности автомобиля к дорожным условиям различают:

-

.Дорожные автомобили - предназначенные для дорог с твердым покрытием и имеющие колесную формулу «4×2» (всего на автомобиле 4 колеса, из них 2 колеса ведущие, Рис. )

-

2.Внедорожные - это автомобили повышенной проходимости, предназначенные для работы в условиях бездорожья. У таких автомобилей все колеса являются ведущими. Колесная формула «4×4», «6×6», (рис. ) Ведущими называются те колеса, к которым подведен крутящий момент (вращение) от двигателя.

III. По типу двигателя и виду топлива автомобили бывают:

-

Бензиновые (карбюраторные и с впрыском топлива);

-

Дизельные (работающие на дизельном топливе);

-

Газобаллонные автомобили (работающие на сжиженном или сжатом газе).

1.1.1.5. Классификация грузовых автомобилей

Грузовые автомобили различают по грузоподъемности и типу кузова. Грузоподъемность - это разрешенный максимальный вес груза, который может перевозить автомобиль в кузове. Грузоподъемность указывается в технической характеристике автомобиля заводом-изготовителем. При работе на грунтовых дорогах грузоподъемность следует снижать на 25%.

-

По грузоподъемности грузовые автомобили разделены на следующие классы:

- особо малый (до 1 т);

- малый (1-3 т);

- средний (3-5 т);

- большой (5-10 т);

- особо большой (свыше 10 т).

-

По типу кузова грузовые автомобили подразделяют на универсальные и специализированные. Грузовой автомобиль с универсальным кузовом имеет откидные борта и используется для перевозки различных грузов (навалочных, штучных, насыпных). Специализированный кузов приспособлен под определенный вид груза.

Специализированные автомобили и прицепы перевозят грузы со специфическими качествами или имеют погрузочно-разгрузочные механизмы. К ним относятся:

-самосвалы - используют для перевозки сыпучих, навалочных и вязких грузов. Разгрузка механизирована за счет подъема и наклона кузова.

-автоцистерны - используют для перевозки жидких, газообразных и пылящих грузов;

-автофургоны - имеют закрытый кузов для перевозки продовольственных и промышленных товаров, требующих особых условий перевозки. К этой группе относятся автомобили-рефрижераторы, оборудованные холодильной машиной установкой, фургоны для перевозки хлебобулочных изделий, одежды, мебели и др.

-контейнеровозы и самопогрузчики используют для перевозки контейнеров и грузов в крупных упаковках. Некоторые из них имеют крановое оборудование (перевозка телевизоров, холодильников и др.).

-автомобили и автопоезда для перевозки тяжеловесных грузов и грузов, имеющих большие габариты (панелевозы, фермовозы, трубовозы и т.д.).

1.1.1.6. Классификация легковых автомобилей

Легковой автомобиль имеет кузов для размещения пассажиров в количестве не более 8 человек (считая водителя). Легковые автомобили подразделяются по рабочему объему двигателя (литражу), по типу и конструкции кузова.

-

По рабочему объему двигателя на следующие классы:

- особо малый (до 1,2 л);

- малый (1,2-1,8 л);

- средний (1,8-3,5 л);

- большой (свыше 3,5 л).

-

По типу кузова:

- открытые;

- закрытые;

- открывающиеся.

Наибольшее распространение имеют следующие конструкции кузовов легковых автомобилей: седан, купе, пикап, грузопассажирский (универсал) и др.

По виду использования легковые автомобили могут быть личные, служебные, такси и прокатные.

1.1.1.7. Классификация автобусов

Автобусы подразделяют по длине, вместимости, по назначению, по форме кузова.

-

По длине автобусы разделены на следующие классы:

- особо малый (до 5 м)

- малый (до 7,5 м)

- средний (до 9,5 м)

- большой (до 12 м)

- особо большой (сочлененный до 24 м)

-

По назначению автобусы подразделяются:

- для городских и пригородных перевозок;

- для сельских перевозок;

- междугородные и туристические;

- специальные (детские, семейные, для обслуживания аэропортов, экскурсионные и другие).

(Число мест в автобусе зависит от длины и назначения)

-

Кузова автобусов по форме бывают:

- вагонные;

- капотные.

1.1.1.8. Краткая техническая характеристика автомобилей

Техническая характеристика - это перечень основных параметров автомобиля. Она приводится в инструкции по эксплуатации и позволяет потребителю получать представление о назначении и возможностях конкретной модели.

Краткая техническая характеристика некоторых моделей приведена в таблице 1.

Таб. 1

Основные параметры

Модель

КамАЗ 5320

ПАЗ

3201

ВАЗ

21102

Тип автомобиля

грузов

автобус

легков

Грузоподъемность, в т

или паcсажировместимость, чел.

8 т

26 мест

5 чел

Колесная формула

6×4

4×4

4×2

Максимальная скорость, км/час

100

80

167

Тип двигателя

дизельный

бензиновый

бензиновый

Число цилиндров

8

8

4

Мощность двигателя, в квт

154

88,3

56

1.1.1.9. Индексация автомобилей

Каждой отечественной модели присваивается индекс, состоящий из буквенного и числового обозначения. Буквенное обозначение указывает на завод-изготовитель. Например:

ВАЗ - Волжский автомобильный завод

КамАЗ - Камский автомобильный завод

ПАЗ - Павловский автобусный завод

ГАЗ - Горьковский автомобильный завод

Числовое обозначение зависит от типа автомобиля.

Грузовые автомобили

Грузовые автомобили имеют индекс из 4-х или 5-и цифр. Первая цифра обозначает класс автомобиля по полной массе (собственный вес автомобиля + грузоподъемность).

Полная масса, в тоннах

до 1,2 т

1,2-2 т

2-8 т

8-14 т

14-20 т

20-40 т

свыше 40 т

Класс

1

2

3

4

5

6

7

Таб. 2

Вторая цифра обозначает вид грузового автомобиля и тип кузова.

3 - бортовой 7 - фургон

4 - тягач 8 - резерв

5 - самосвал 9 - специальный

6 - цистерна

Третья и четвертая цифра обозначают номер модели от 01 до 99.

Пятая цифра обозначает порядковый номер модификации.

(Полная система обозначения транспортных средств и техническая характеристика автомобилей изложены в «Кратком автомобильном справочнике НИИАТ»)

Легковые автомобили

Первая и вторая цифра обозначают класс в зависимости от рабочего объема двигателя.

-

Индекс

Класс

Рабочий объем, в л

11

21

31

41

особо малый

малый

средний

большой

до 1,1

1,1 до 1,5

1,5 до 2,5

2,5 и более

Таб. 3

Последние цифры указывают на номер модели и модификацию.

Автобусы

Первая цифра означает класс автобусов в зависимости от длинны.

Вторая цифра означает вид модели.

Третья и четвертая цифра указывают на номер модели.

Подведём итоги:

-

Вы узнали, что подвижной состав автомобильного транспорта-это не только автомобили, но и тягачи, а так же прицепы, полуприцепы.

-

Вы познакомились с классификацией подвижного состава, по различным признакам и индексацией моделей.

-

Узнали, что такое техническая характеристика автомобиля или прицепа.

Общее сведения об автомобиле

Автомобиль - самоходная машина, приводимая в движение установленным на нем двигателем. Автомобиль состоит из отдельных деталей, узлов, механизмов, агрегатов и систем.

Деталь - часть машины, состоящая из целого куска материала и неделимая при разборке. Автомобиль имеет несколько тысяч деталей.

Узел - соединение нескольких деталей.

Механизм - устройство, предназначенное для преобразования движения и скорости.

Агрегат - соединение нескольких устройств в одно целое.

Система - совокупность отдельных частей, связанных общей функцией: электрической, гидравлической и т.д. (например: системы питания, зажигания)

1.1.2.1 Общее устройство автомобиля

Рис 4

Автомобиль состоит из 3-х частей (см. рис. 4):

-

Двигатель;

-

Кузов и кабина;

-

Шасси.

Двигатель - преобразует тепловую энергию сгоревшего топлива в механическую энергию. В результате работы двигателя получаем вращение коленчатого вала, расположенного в нижней части двигателя.

Кузов предназначен для размещения груза или пассажиров.

Кабина - это рабочее место водителя, оборудованное органами управления, контрольно-измерительными приборами и сидениями.

Шасси объединяет трансмиссию (силовую передачу), ходовую часть, механизмы управления автомобилем.

Автомобиль1.1.Двигатель

Кабина и кузов

Трансмиссия

Ходовая часть

Механизмы управления

Сцепление

Коробка передач

Карданная передача

Главная передача

Дифференциал

Полуоси

Рама

Рессоры

Амортизаторы

Оси

Колеса с шипами

Рулевое управление

Тормозное управление

Рабочий тормоз

Стояночный тормоз

подвеска

Задний мост

Шасси

2.2. Общее устройство шасси автомобиля

Трансмиссия передает крутящий момент (вращение) от коленчатого вала двигателя к ведущим колесам автомобиля. Ведущими называют те колеса, которые отталкиваются от земли и двигают автомобиль. В трансмиссию входят следующие механизмы:

-

Сцепление;

-

Коробка передач;

-

Карданная передача;

-

Главная передача;

-

Дифференциал;

-

Полуоси.

Последние три механизма составляют ведущий мост.

Автомобиль повышенной проходимости в отличие от автомобиля обычной проходимости имеет два или три ведущих моста, а в его трансмиссию кроме вышеуказанных механизмов дополнительно устанавливают раздаточную коробку. Она распределяет крутящий момент между ведущими мостами.

В ходовую часть автомобиля входят:

-

Рама;

-

Рессоры;

-

Амортизаторы;

-

Оси (передняя, задняя);

-

Колеса с шинами.

Рессоры и амортизаторы вместе называют подвеской. Ходовая часть является несущей системой.

Механизмы управления автомобилем - это:

-

Рулевое управление;

-

Тормозное управление (рабочая и стояночная тормозные системы).

Знание устройства автомобиля - необходимое условие для правильной эксплуатации и ремонта подвижного состава.

Подведём итоги

Вы изучили общее устройство грузового автомобиля. Компоновка (взаимное расположение) механизмов на легковом автомобиле или автобусе могут отличатся от грузового. Но всегда нужно выделять три основные части: двигатель, кабину и кузов, шасси. Шасси объединяет трансмиссию, ходовую(несущую часть) и механизмы управления. Каждый механизм имеет определённое назначение и изучается дальше.

3. Двигатель

1.1.3.1. Устройство и основные параметры двигателя

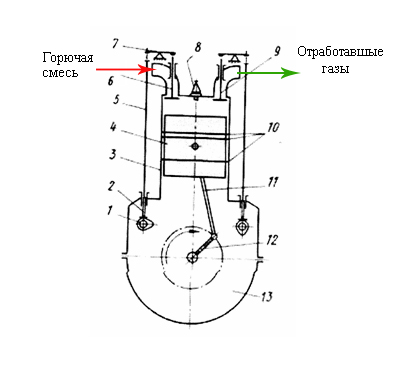

Рис 5Двигатель внутреннего сгорания состоит из механизмов и систем, выполняющих различные функции. Рассмотрим устройство и принцип работы двигателя внутреннего сгорания на примере четырёхтактного одноцилиндрового карбюраторного двигателя (рис. 5). В цилиндре 3 находится поршень с поршневыми кольцами, соединённый с коленчатым валом 12 шатуном 11. При вращении коленчатого вала поршень совершает возвратно поступательное движение. Одновременно с коленчатым валом вращается распределительный вал 1, который через промежуточные детали (толкатель, шатун и коромысло) механизм газораспределения открывает и закрывает впускной 6 и выпускной 9 клапаны. На рис. 6 схематично показано, что впускные и выпускные клапаны приводятся в движение от разных распределительных валов. В действительности все клапаны приводятся в движение от одного распределительного вала. Когда поршень опускается вниз, открывается впускной клапан, и в цилиндр поступает (за счет разряжения) горючая смесь (мелко распылённое топливо и воздух), приготовленная в карбюраторе, которая при движении поршня вверх сжимается.

В рабочем двигателе при появлении электрической искры между электродами свечи зажигания 8 смесь, сжатая в цилиндре, воспломиняется и сгорает. Вследствие этого образуются газы, имеющие высокую температуру и большое давление. Под давлением расширяющихся газов поршень опускается вниз и через шатун приводит во вращение коленчатый вал. Так преобразуется прямолинейное движение поршня во вращательное движение коленчатого вала. При открытии впускного клапана и при движении поршня вверх из цилиндра удаляются отработавшие газы.

С работой двигателя связаны следующие параметры:

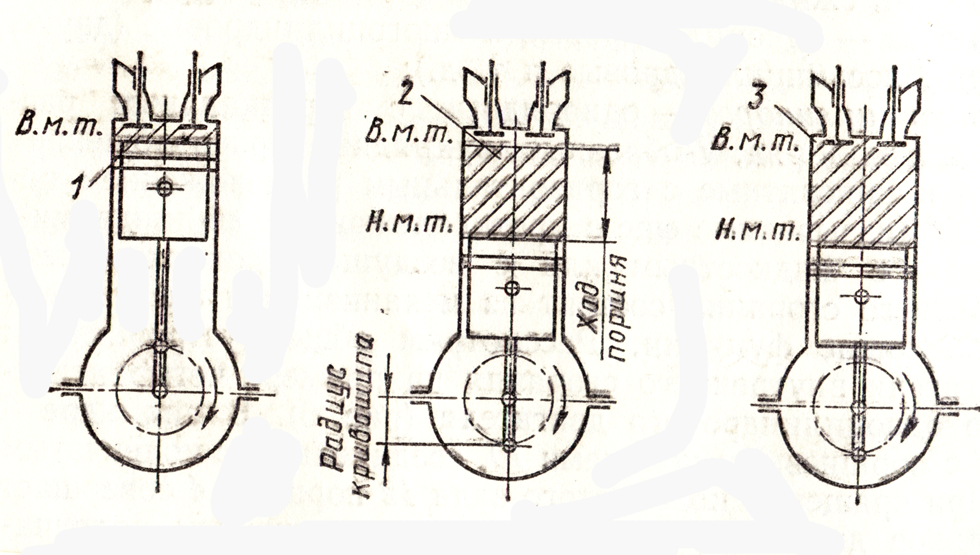

Верхняя мертвая точка (ВМТ) -крайнее верхнее положение поршня в цилиндре (рис. 6).

Нижняя мертвая точка (НМТ) -крайнее нижнее положение поршня в цилиндре.

Радиус кривошипа - расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки.

Ход поршня S-расстояние между крайними положениями поршня.

Каждому ходу поршня соответствует поворот коленчатого вала на угол 180 градусов (пол оборота).

Такт - часть рабочего цикла, происходящая за один ход поршня.

Объём камеры сгорания - объем пространства над поршнем при его положении в ВМТ(рис. 6) (Vc).

Рис 6

Рабочий объем цилиндра - объем пространства, освобождаемого поршнем при перемещении его от ВМТ к НМТ (Vh).

Полный объем цилиндра - объем пространства над поршнем при нахождении его в НМТ (Va). Очевидно, что полный объем Va цилиндра равен сумме рабочего объема Vh цилиндра и объема Vc камеры сгорания, т.е. Va=Vh+Vc.

Литраж двигателя (в л) для многоцилиндровых двигателей - это произведение рабочего объема Vh на число i цилиндров, т.е. Vn=Vhi.

Степень сжатия - отношение полного объема Va цилиндра к объему Vс, камеры сгорания (E). E=Va/Vc

Степень сжатия показывает, во сколько раз уменьшается полный объем цилиндра двигателя при перемещении поршня из ВМТ в НМТ. Степень сжатия - величина безразмерная. В карбюраторных двигателях E=6.5/10, а в дизелях E=14/21. С увеличением степени сжатия возрастает мощность и улучшается экономичность двигателя.

Ход поршня S и диаметр D цилиндра обычно определяют размеры двигателя. Если отношение S/D<1, то двигатель называют короткоходным. Большинство современных двигателей - короткоходные.

1.1.3.2 Рабочий цикл 4-хтактного карбюраторного двигателя

Наиболее распространенным является тепловой автомобильный двигатель внутреннего сгорания, в котором топливо сжигается непосредственно в цилиндре, а выделяющаяся в процессе сгорания топлива тепловая энергия преобразуется в механическую.

Устройство и принцип работы одноцилиндрового двигателя заключается в следующем. В цилиндре находится поршень, который может свободно перемещаться внутри цилиндра. Поршень при помощи шатуна шарнирно соединен с кривошипом вала (рис. ). Газы, образующиеся в цилиндре при быстром сгорании заряда горючей смеси, нагреваются и, расширяясь, создают давление, которое и перемещает поршень вниз. Так как поршень шарнирно связан с шатуном, другой конец которого также шарнирно соединен с шейкой кривошипа коленчатого вала, то при перемещении поршня вместе с шатуном придет в движение коленчатый вал и закрепленный на его конце маховик. Прямолинейное движение поршня посредством шатуна и кривошипа преобразуется в двигателе во вращательное движение коленчатого вала и маховика.

Для продолжения работы двигателя необходимо периодически вводить новый заряд горючей смеси, предварительно очистив цилиндр от отработанных газов.

Рабочий цикл 4-хтактного карбюраторного двигателя состоит из 4-х последовательно протекающих тактов (процессов) :

-

Впуск горючей смеси в цилиндр.

-

Сжатие рабочей смеси;

-

Рабочий ход

-

Выпуск отработавших газов из цилиндра.

Горючая смесь - это смесь паров бензина с воздухом, приготовленная в карбюраторе;

Рабочий ход является основным тактом, так как при этом получаем полезную работу.

Цикл работы происходит за четыре хода поршня и за два оборота коленчатого вала.

Маховик является инерционным устройством. При рабочем ходе его скорость увеличивается и подготовительные такты происходят по инерции.

Подготовительные такты - это впуск горючей смеси, сжатие и выпуск отработавших газов

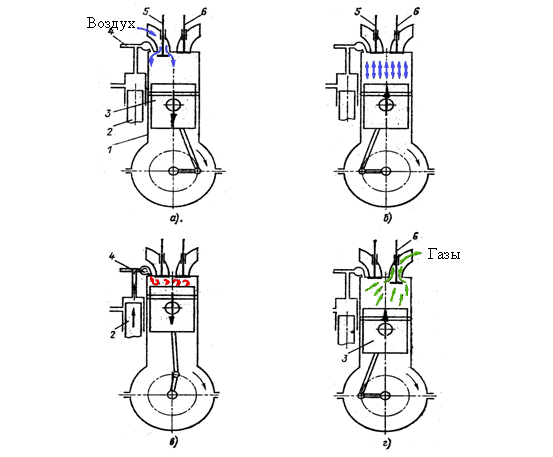

Рис. 7 Цикл работы четырехтактного карбюраторного двигателя

Первый такт - впуск - служит для наполнения цилиндра горючей смесью. Поршень перемещается от В.М.Т. к Н.М.Т., клапан впускного отверстия открыт, а выпускного закрыт. Под действием разряжения горючая смесь заполняет полость цилиндра над поршнем.

Второй такт - сжатие - служит для подготовки рабочей смеси к воспламенению. Поршень перемещается вверх, оба отверстия закрыты клапанами, объем, занимаемый рабочей смесью, уменьшается в 6,5-6,7 раза.

Третий такт - рабочий ход (сгорание и расширение газов) - служит для преобразования энергии сжигаемого топлива в полезную механическую работу. Сжатая рабочая смесь воспламеняется электрической искрой; выделяемое при этом тепло нагревает газы до температуры 2200-2500°С. Расширяющиеся газы создают давление в цилиндре над поршнем, под действием которого поршень перемещается вниз. Впускное и выпускное отверстия при этом закрыты клапанами. Действующая на поршень сила давления газов через шатун передается на кривошип, создавая крутящий момент на коленчатом валу двигателя.

Четвертый такт - выпуск - служит для освобождения цилиндра от отработавших газов. Поршень перемещается вверх от Н.М.Т. к В.М.Т., выпускное отверстие открыто, а впускное закрыто. Газы выходят из цилиндра и направляются в атмосферу.

-

Рабочий цикл 4-тактного дизельного двигателя

Рис. 8 Схема рабочего цикла четырехтактного одноцилиндрового дизеля:

а - впуск воздуха; б - сжатие воздуха; в - рабочий ход; г - выпуск отработавших газов; 1 - цилиндр; 2 - топливный насос; 3 - поршень; 4 - форсунка; 5 - впускной клапан; 6 - выпускной клапан.

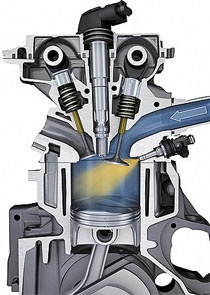

Рабочий цикл четырехтактного дизеля, как и рабочий цикл четырехтактного карбюраторного двигателя, состоит из четырех повторяющихся тактов: впуска, сжатия, расширения или рабочего хода, и выпуска. Однако рабочий цикл дизеля существенно отличается от рабочего цикла карбюраторного двигателя. В цилиндр дизеля поступает чистый воздух, а не горючая смесь. Воздух сжимается с высокой степенью сжатия, вследствие чего значительно повышается его давление и температура (600-700°С). В конце сжатия в раскаленный воздух из форсунки впрыскивается мелкораспыленное дизельное топливо, воспламеняющееся не от электрической искры, а от соприкосновения с горячим воздухом. Поэтому дизель иногда называют двигателем с воспламенением от сжатия (Рис. 8).

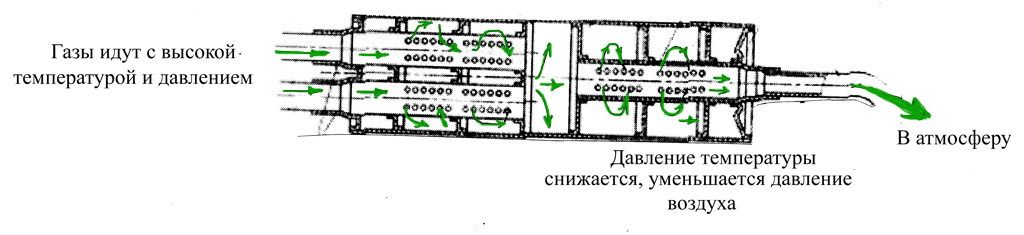

1.1.3.3 Наддув в дизелях

Рис. 10 ТурбокомпрессорМощность двигателя зависит от следующих параметров: частоты вращения коленчатого вала; степени сжатия; рабочего объёма двигателя и числа цилиндров.

Для осуществления наддува применяется турбокомпрессор, который состоит из двух колёс с лопатками - центростремительной радиальной турбины и одноступенчатого компрессора (центробежного нагнетателя), установленных на одном валу. Турбокомпрессор работает следующим образом. При открытом выпускном клапане 10 поршень 2, двигаясь вверх, выталкивает отработавшие газы из цилиндра 1 в газоотводящий патрубок 9. Газы с большой скоростью поступают через сопловой аппарат на лопатки рабочего колеса 8 турбины. Ударяясь в лопатки газовой турбины, они приводят её во вращение вместе с валом 6, а затем по трубопроводу выходят в атмосферу. Вместе с валом вращается и рабочее колесо 5 центробежного компрессора, которое засасывает воздух через воздухоочиститель и нагнетает его под избыточным давлением по впускному трубопроводу 4 в цилиндр 1 дизеля. Наполнение цилиндра воздухом увеличивается, и соответственно возрастает количество топлива, впрыскиваемого в цилиндр. Мощность двигателя при этом возрастает на 25 - 40%, однако несколько усложняется его конструкция.

1.1.3.4 Механизмы и системы двигателя

Автомобильный двигатель состоит из двух механизмов и нескольких систем, в зависимости от типа двигателя.

Механизмы:

-

Кривошипно-шатунный механизм (КШМ)

-

Газораспределительный механизм (ГРМ)

Системы:

-

Система охлаждения;

-

Система смазки;

-

Система питания;

-

Система зажигания - имеется только у бензиновых двигателей;

-

Система пуска (стартер).

Подведём итоги

-

Автомобильные двигатели называются четырёхтактными потому, что рабочий цикл протекает за четыре хода поршня и два оборота коленчатого вала.

-

Образование горючей смеси в двигателях происходит по разному:

- в цилиндре(дизель);

- в карбюраторе;

- во впускном коллекторе.

-

Воспламенение горючей смеси происходит:

- у карбюраторных двигателей от искры;

- у дизельных - от высокой температуры сжатого воздуха.

-

Дизельные двигатели более экономичны

-

В многоцилиндровом двигателе одноимённые такты не совпадают, а чередуются в определённом порядке. При этом коленчатый вал вращается равномерно.

-

Расположение цилиндров может быть рядное и V - образное

4 Механизмы двигателя

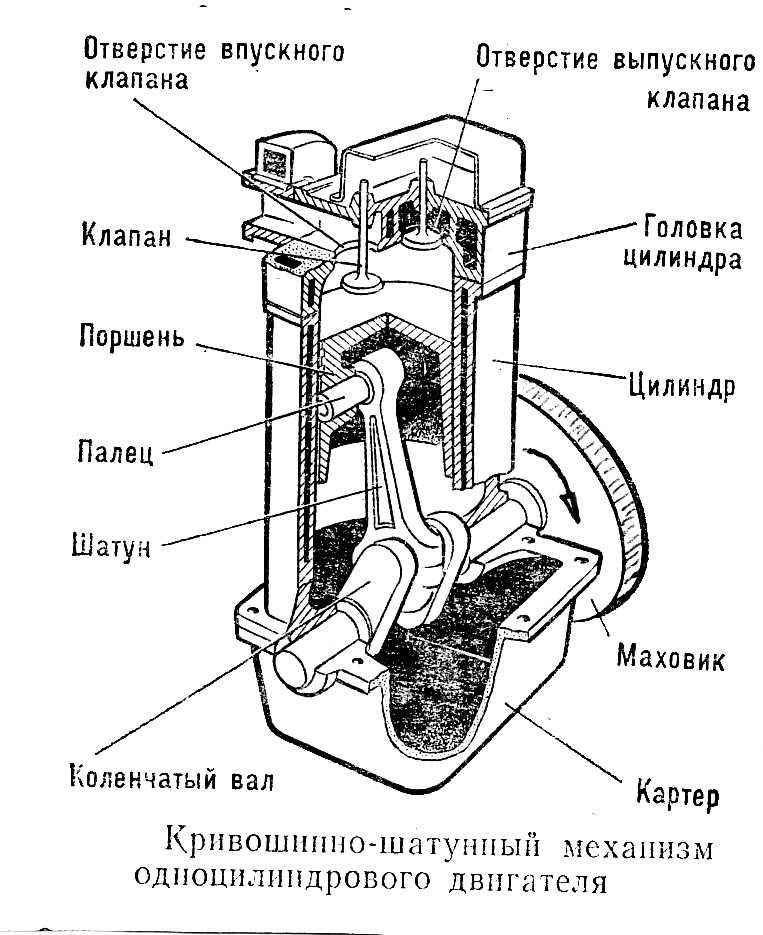

1.1.4.1 Кривошипно-шатунный механизм преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

На рис. 11 показаны основные детали, которые можно разделить на две группы: подвижные и неподвижные. В первую группу входят:

- поршни с кольцами;

- поршневые пальцы;

- шатуны;

- коленчатый вал;

- маховик.

Во вторую группу входят:

- блок цилиндров (цилиндр)

- головка блока с прокладкой (головка цилиндра)

- поддон (картера).

Рис 11

Рис 13

Рис 12(Выучите наименование и взаиморасположение деталей)

Поршень при рабочем ходе воспринимает давление газов и перемещается вниз. Кольца уплотняют поршень в цилиндре. Поршневой палец шарнирно соединяет поршень с шатуном. Шатун передает усилие от поршня на коленчатый вал, который образует крутящий момент (вращение). Маховик обеспечивает инерционное вращение коленчатого вала (Рис 15).

Рис 14 Блок цилиндров двигателя Рис 15 Коленчатый валНа рис. 14 показаны детали рядного, четырёхцилиндрового двигателя, относящиеся к неподвижной группе: блок цилиндров, головка цилиндров и поддон картера. Цилиндры выполнены в виде вставных гильз. В картере установлен коленчатый вал. Элементы коленчатого вала изображены на (Рис.15).

Головка блока цилиндров двигателей с верхним расположением клапанов имеет более сложную конструкцию. В ней размещены вставные сёдла, свечи зажигания или форсунки, направляющие втулки, клапаны, коромысла, оси и др. детали. Кроме того, в головке блока имеются водяные рубашки, отверстия для штанг, подвода масла и каналы, по которым к цилиндрам поступает горючая смесь или воздух, и отводятся отработавшие газы.

Подшипники коленчатого вала называются вкладышами. По месту расположения они подразделяются на коренные и шатунные. Изготовлены они из сталеалюминиевой ленты. Внутренний слой обладает антифрикционными свойствами, хорошо работает при наличии надёжной смазки.

Камера сгорания может располагаться в головке цилиндра и в днище поршня. Форма камеры сгорания оказывает значительное влияние на смесеобразование, сгорание рабочей смеси и на степень сжатия двигателя. Камеры сгорания с верхним расположением клапанов более компактны и обеспечивают лучшее наполнение цилиндров горючей смесью при том же диаметре впускного клапана, чем камеры сгорания с нижним расположением клапанов. Полусферические (схема II) и клиновые(схема III) камеры получили распространение в карбюраторных двигателях. При нижнем расположении клапанов чаще применяются Г-образные (смещённые) камеры сгорания (схема IV).

Для улучшения смесеобразования в дизелях используются различные по форме и объёму камеры сгорания. Дизели выпускают с неразделёнными (схемы V и VI) и с разделёнными (схемы VII и VIII) камерами сгорания. Первые двигатели иначе называют дизелями с непосредственным впрыском топлива. Неразделённая камера сгорания 4 представляет собой пространство, заключённое между днищем поршня, когда он находится в ВМТ, и нижней плоскостью головки блока (один объём). Разделённые камеры сгорания (два объёма) состоят из основной 7 и вспомогательной (предкамеры 6 или вихревой 8) камер, соединённых между собой каналом (рис. 16).

Рис 16

Восьмицилиндровый V - образный двигатель

Цилиндры в таком двигателе (например, двигатели автомобилей ГАЗ-53А, ГАЗ-53-12, ЗИЛ-130 и КамАЗ-5320) расположены под углом 90 один к другому. Одноимённые такты в цилиндрах начинаются через угол поворота коленчатого вала, равный 720/8 = 90.Следовательно, кривошипы коленчатого вала расположены крестообразно под углом 90. К первому кривошипу присоединены шатуны первого и пятого цилиндров, ко второму - второго и шестого цилиндров, к третьему - третьего и седьмого цилиндров, к четвёртому - четвёртого и восьмого цилиндров. В восьмицилиндровом четырёхтактном двигателе за два оборота коленчатого вала совершается восемь рабочих ходов. Перекрытие рабочих ходов в различных цилиндрах происходит в течение поворота коленчатого вала на угол 90, что способствует его равномерному вращению. Порядок работы восьмицилиндрового двигателя 1 - 5 - 4 - 2 - 6 - 3 - 7 - 8

Порядок работы - это чередование одноимённых тактов по цилиндрам. Зная порядок работы цилиндров двигателя, можно правильно распределить провода по свечам зажигания, присоединить топливопроводы к форсункам и отрегулировать клапаны.

В одноцилиндровом четырёхтактном двигателе коленчатый вал вращается неравномерно, поэтому маховик должен обладать большим моментом инерции. В многоцилиндровом двигателе вращение коленчатого вала происходит равномернее, так как рабочие ходы в различных цилиндрах не совпадают друг с другом. В многоцилиндровом двигателе нагрузка на детали кривошипно-шатунного механизма изменяется более плавно, чем в одноцилиндровом.

Цилиндры двигателя могут быть расположены следующим образом: вертикально в один ряд - однорядные (двигатели автомобилей ВАЗ-2107"Жигули", ГАЗ-3102"Волга", и др.), под углом к вертикали (двигатель автомобиля "Москвич- 2141 "). В два ряда - V- образные (двигатели автомобилей ГАЗ-33-07, ГАЗ-53-12, ЗИЛ-431410, МАЗ-5335, КамАЗ-5320, "Урал- 4320 " и др.) и горизонтально с углом 180 между рядами цилиндров - двигатели с противоположно лежащими цилиндрами.

При двухрядном V- образном расположении цилиндров двигатель имеет большую жёсткость конструкции, меньшие размеры и массу, чем однорядный той же мощности. К недостаткам V-образных двигателей можно отнести их значительную ширину и более сложную конструкцию блока цилиндров.

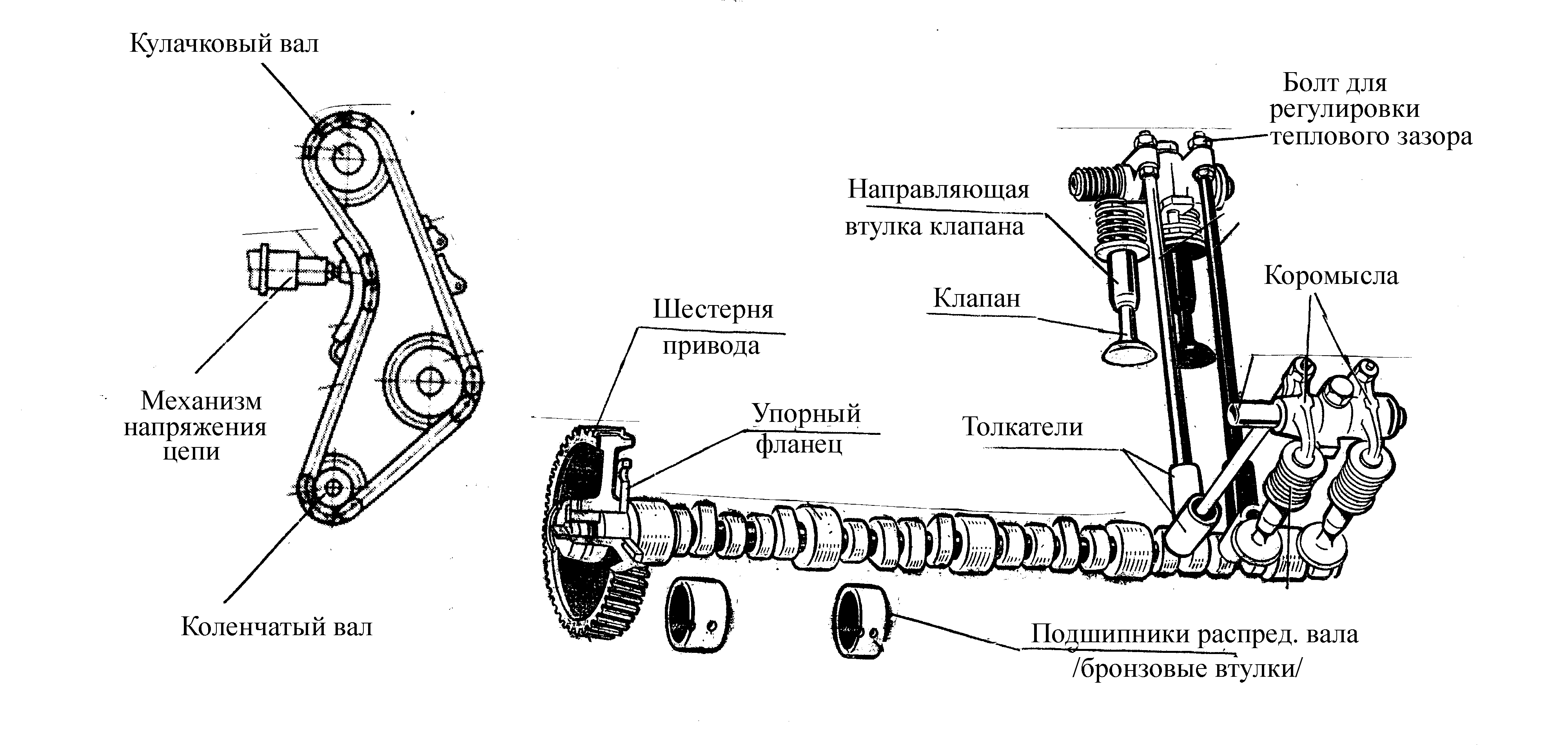

1.1.4.2 Газораспределительный механизм (ГРМ) открывает и закрывает клапана, а следовательно, обеспечивает впуск в цилиндры горючей смеси (карбюраторные двигатели) или воздуха (дизель) и выпуск отработавших газов.

Рис 17 Цепной привод ГРМ Рис 18 ГРМ с нижним расположением кулачкового вала

На рис. показан привод ГРМ. Рядом с коленчатым валом расположен кулачковый вал ГРМ. Вращение через шестерни передаётся от коленчатого вала на вал ГРМ. Нормальное положение клапана - закрытое. При вращении распределительного вала, кулачок периодически набегает на толкатель и усилие через штангу и коромысло передаётся клапану. Клапан открывается. Закрывается клапан под действием пружины. Кулачки на распределительном валу расположены так, что впускные и выпускные клапана открываются своевременно. Привод ГРМ может быть шестерённый или цепной.

(Выучите наименование деталей и их расположение)

Рис 19 Верхнее расположение кулачкового валаВерхнее расположение распределительного вала применяют в быстроходных двигателях, т.к в этом случае движение передаётся от кулачка через коромысло на клапан. Следовательно, можно отказаться от промежуточных деталей механизма газораспределения, имеющих возвратно- поступательное движение и большие инерционные силы (Рис 19).

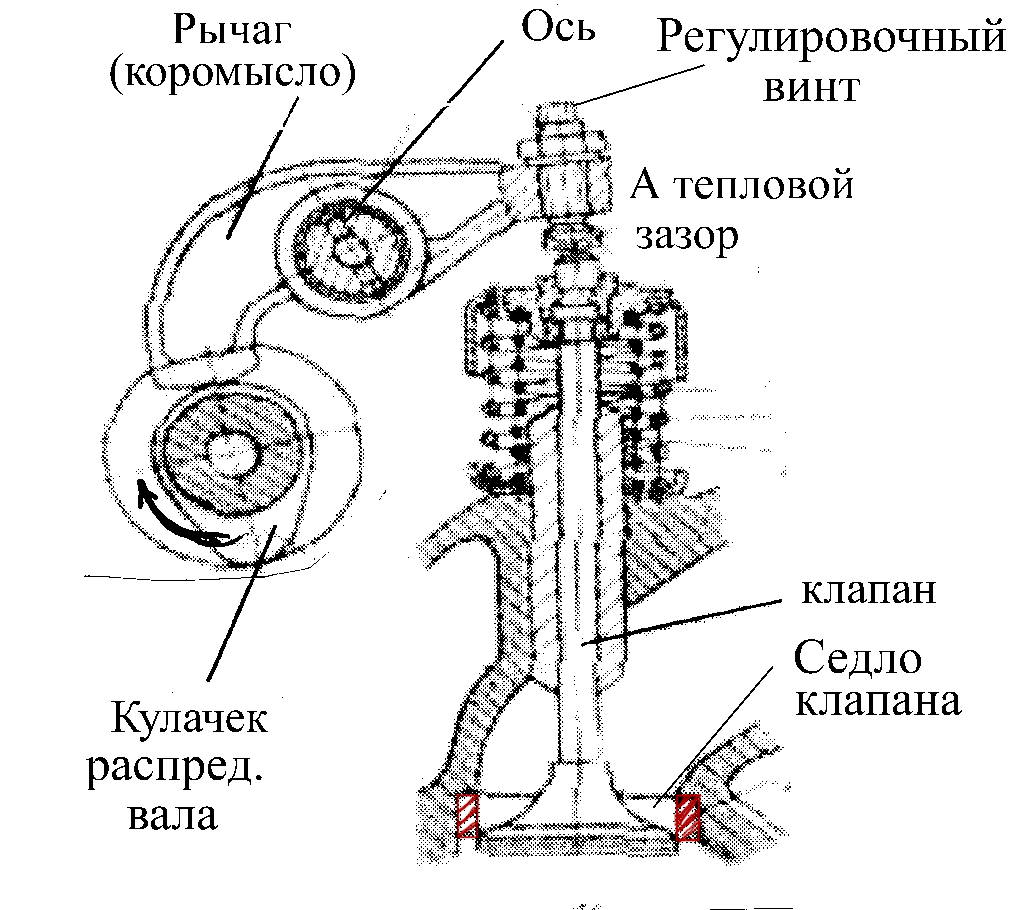

Клапаны. Назначение клапана - открывать и закрывать впускное или выпускное отверстия, расположенные в головке блока (двигатели с верхним расположением клапанов). Основными частями клапана являются головка и стержень. Клапан должен надёжно изолировать цилиндр во время тактов сжатия и рабочего хода от впускного или выпускного трубопровода и оказывать в открытом положении возможно меньшее сопротивление движению газов. Плавный переход от головки клапана к его стержню уменьшает сопротивление при обтекании его газами. Чтобы клапан плотно прилегал к седлу, на его головке делают фаску, которую шлифуют и притирают к фаске седла. Головки (или тарелки) впускного и выпускного клапанов могут быть как одинакового диаметра, так и разного. Обычно головку впускного клапана делают большего диаметра для улучшения наполнения цилиндра.

Рис 20(Обратите внимание на крепление сухарей и пружины)

Клапаны работают при высокой температуре и подвергаются коррозийному действию газов. В особо тяжёлых условиях работают выпускные клапаны. Поэтому металл, применяемый для их изготовления, должен хорошо противостоять коррозии и износу. Этим требованиям удовлетворяет высоколегированная сталь.

Если клапан закрыт, то между концом стержня клапана и бойком коромысла должен быть определённый тепловой зазор.

В двигателях с верхним расположением клапанов для регулировки теплового зазора служит винт, ввёрнутый в короткое плечо коромысла. Тепловой зазор для впускных и выпускных клапанов у холодных двигателей автомобилей ГАЗ- 53А, ЗИЛ- 130, МАЗ-5335 равен 0,25 - 0,30 мм. Если тепловые зазоры во время работы двигателя увеличиваются, то клапаны начинают стучать и ухудшается наполнение цилиндров свежим зарядом смеси и их очистка от отработавших газов. При уменьшении тепловых зазоров клапаны неплотно прилегают к сёдлам и их фаски обгорают. Мощность двигателя в обоих случаях снижается, а также нарушаются фазы газораспределения.

Отработавшие газы вызывают коррозию и повышенный износ сёдел клапанов, поэтому сёдла делают вставными из жаростойкого чугуна. Седла клапанов запрессованы в отверстия головки (Рис 20).

Рис 21

Рис 22 Диаграмма фаз газораспределения1.1.4.3 Фазы газораспределения

Моменты открытия и закрытия клапанов не совпадают с положением поршней в мёртвых точках. Клапаны открываются и закрываются с некоторым опережением или запаздыванием. Моменты открытия и закрытия клапанов, выраженные в градусах поворота коленчатого вала по отношению к мёртвым точкам, называют фазами газораспределения и изображают в виде круговой диаграммы (рис 22).

Точка «1» - открытие впускного клапана

«2» - закрытие впускного клапана

«3» - открытие выпускного клапана

«4» - закрытие выпускного клапана

α - перекрытие клапанов, т.е. период, когда оба клапана открыты.

Правильно выбранные фазы газораспределения обеспечивают хорошую очистку цилиндров от отработанных газов и увеличения наполнения цилиндров. Фазы газораспределения влияют на мощность двигателя.

Подведём итоги

-

Двигатель имеет два механизма: кривошипно- шатунный и газораспределительный.

Механизмы связаны между собой и работают согласованно.

-

Вы узнали назначение механизмов, основные детали (устройство) и принцип их действия.

5 Система охлаждения и смазки

1.1.5.1 Общее устройство и принцип действия системы охлаждения

Работающий двигатель нагревается. При этом выгорает смазка, увеличивается расход топлива и износ деталей.

Система охлаждения служит для отвода тепла от нагревающихся деталей и поддержания нормальной температуры двигателя. Она должна быть в пределах 80-90°С. Охлаждение может быть воздушное или жидкостное. В качестве охлаждающей жидкости используют низкозамерзающую жидкость «Тосол». Она находится в рубашке охлаждения, расположенной в блоке цилиндров и в головке блока (рис.). Детали двигателя (цилиндры, камера сгорания) охлаждаются, отдавая тепло жидкости. Нагретая жидкость поступает в радиатор, расположенный впереди двигателя (рис. 23 )

Рис 23

(Выучите наименование и взаиморасположение приборов)

Здесь жидкость быстро охлаждается и вновь поступает в рубашку охлаждения (рис 23). Радиатор и рубашка охлаждения соединены двумя патрубками.

Принудительная циркуляция жидкости по системе охлаждения осуществляется центробежным насосом. Термостат периодически отключает радиатор и автоматически поддерживает нормальную температуру. Охлаждению жидкости способствует вентилятор и жалюзи. Вентилятор создает поток воздуха через радиатор, а жалюзи регулируют этот поток. Отдельно в кабине установлен указатель температуры двигателя. Термостат - это клапан, который открывается и закрывается автоматически в зависимости от температуры "Тосола".

Рис 24 Сечение сердцевины радиатора

Сердцевина радиатора состоит из плоских, вертикальных трубок, по которым течет жидкость(Рис 24).

Вентилятор установлен на валу жидкостного насоса. Привод к насосу и вентилятору осуществляется от коленчатого вала через клиноремённую передачу. Насос подает жидкость из нижнего патрубка радиатора в рубашку охлаждения двигателя (Рис 25).

Рис 25 Жидкостный насос центробежного типа.Термостат открывается и закрывается в зависимости от температуры охлаждающей жидкости.

Рис 26 Термостат с твердым наполнителем(церезин) двигателя ЗИЛ.

При нагревании церезин увеличивается в объеме, прогибает диафрагму вверх и через шток поворачивает на оси клапан. Клапан открывается и пропускает жидкость в радиатор

Если двигатель холодный (температура ниже 80º С), то клапан термостата закрыт и жидкость циркулирует по малому кругу.

Если двигатель прогрелся, то клапан термостата открывается и радиатор включается в систему. Жидкость циркулирует по большому кругу, т.е. через радиатор. С хема термостата изображена на рисунке 26.

В системе охлаждения дизеля КамАЗ-740 применяют гидромуфту привода вентилятора, которая передаёт крутящий момент от коленчатого вала двигателя к вентилятору. Гидромуфта имеет автоматическое управление и позволяет поддерживать оптимальный температурный режим в системе охлаждения и гасить возникающие колебания коленчатого вала при резком изменении его частоты вращения(Рис 27).

В движение гидромуфта приводится от коленчатого вала двигателя через шлицевой ведущий вал 6. Вентилятор, расположенный совместно с коленчатым валом, укреплён на ступице 15, установленной на ведомом валу 16. Ведущую часть гидромуфты составляют: ведущий вал 6 в сборе с кожухом 3; шкив 11 привода насоса и генератора, прикреплённый к валу болтами 19. Ведущая часть гидромуфты вращается на шарикоподшипниках 7 и 20. Ведомую часть гидромуфты составляют: ведомое колесо 9 в сборе, соединённое болтами 22 с ведомым валом 16. Ведомая часть гидромуфты привода вентилятора вращается на шарикоподшипниках 4 и 13. Уплотнение гидромуфты осуществлено двумя уплотнительными кольцами 8 и самоподжимными сальниками 17 и 21.

Для управления гидромуфтой привода вентилятора имеется включатель золотникового типа, установленный на нагнетательном патрубке 7 в передней части двигателя. В зависимости от температуры жидкости в системе охлаждения включатель гидромуфты соединяет или разъединяет ведущий вал с ведомым, изменяя количество масла, поступающего в гидромуфту из смазочной системы. Масло для работы гидромуфты подаётся в её полость насосом, затем по трубке 5 подводится в каналы ведущего вала и через отверстия в ведомом колесе - в межлопастное пространство. При вращении ведущего колеса 10 масло с его лопаток поступает на лопатки ведомого колеса 9, которое начинает вращаться, передавая крутящий момент на вал 16 и вентилятор. При помощи рычага 24 пробки крана гидромуфта включается или отключается, а в связи с этим включается или отключается вентилятор. Кран находится в корпусе 23 включателя гидромуфты.

Рис 27 Гидромуфта привода вентилятора дизеля КамАЗ - 740:

а - конструкция; 6 - включатель гидромуфты с термосиловым датчиком; 1 передняя крышка. 2- корпус; 3 - кожух; 4,7,12,13 и 20 - шарикоподшипники; 5 - трубка привода масла; 6 - ведущий вал; 8 - уплотнительное кольцо, 9 - ведомое кольцо; 10 - ведущее колесо; 11 - шкив; 14 - упорная втулка;15 - ступица вентилятора; 16 - ведомый вал; 17 и 21 - самоподжимные сальники; 18 - прокладка;19 и 22 - болты; 23 - корпус включателя;24 - рычаг пробки крана; 25 - термосиловой датчик.Вентилятор может работать в трёх режимах:

автоматическом - температура охлаждающей жидкости в двигателе поддерживается равной 80 - 95 С; рычаг 24 пробки крана включателя гидромуфты установлен в положении B (метка на корпусе), и масло из смазочной системы поступает в гидромуфту; при уменьшении температуры охлаждающей жидкости ниже 80 С вентилятор автоматически отключается;

вентилятор отключен - рычаг крана включателя гидромуфты установлен в положение 0, и масло в гидромуфту не поступает; вентилятор может вращаться с небольшой частотой под влиянием набегающего потока воздуха при движении автомобиля;

вентилятор включен постоянно - рычаг крана включателя установлен в положение П; масло поступает в гидромуфту независимо от температурного режима, и вентилятор постоянно вращается с частотой, равной примерно частоте вращения колен. вала. В таком режиме допускается кратковременная работа в случае возможных неисправностей гидромуфты или её включателя.

Система охлаждения дизеля КамАЗ-740 рассчитана на постоянное использование низкозамерзающих жидкостей (антифризов) ТОСОЛ-А40 или ТОСОЛ-А65.

Применение воды в системе охлаждения допускается только в особых случаях и кратковременно. В систему охлаждения двигателя КамАЗ входят рубашки охлаждения блока и головок цилиндров, жидкостный насос, радиатор, вентилятор с гидромуфтой, жалюзи, два термостата, расширительный бачок, соединительные трубопроводы, шланги, клиноремённая передача привода насоса, сливные краны или пробки, датчик температуры охлаждающей жидкости.

1.1.5.2 Общее устройство и принцип действия системы смазки

Поддон картера

Фильтр центробежной очистки масла

Масляный радиатор

Маслоприемник

Масляный насос

Система смазки предназначена для подвода масла к трущимся поверхностям деталей двигателя. Смазка уменьшает трение и износ деталей. Устройство и работу системы смазки поясняет(Рис 28)

Рис. 28 Схема системы смазки двигателя ЗМЗ-53

(Изучите наименование и расположение приборов системы смазки)

Жидкое моторное масло заливают в поддон картера. Из поддона, являющегося резервуаром для масла, масло через маслоприемник всасывается в масляный насос. Насос шестеренчатого типа подает масло под давлением к фильтру, где масло очищается от вредных механических частиц. Затем масло поступает в продольные каналы двигателя, а от них в поперечные каналы и в зазоры между трущимися деталями КШМ и ГРМ. Из зазоров масло вытекает и капает в поддон картера. В работающем двигателе масло нагревается, разжижается и плохо смазывает поверхности деталей. Для охлаждения масла применяется масляный радиатор, который располагается на радиаторе системы охлаждения. Масляный насос поддерживает нормальное давление масла в пределах 2-4 кг/см2 (0,2-0,4 МПа). Для контроля служит указатель давления масла, установленный в кабине.

Автомобильные двигатели имеют комбинированную смазочную систему. В этом случае особо нагруженные детали (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, коромысла, иногда поршневые пальцы и др. детали) смазываются под давлением, к другим деталям масло поступает разбрызгиванием или самотёком. Следует отметить, что смазывание под давлением производится двумя способами: непрерывной подачей масла к трущимся поверхностям или пульсирующим потоком.

На автомобильных двигателях применяются шестерённые масляные насосы. На рис. показано устройство и принцип действия двухсекционного шестерённого насоса. Привод вала осуществляется от кулачкового вала ГРМ. или от колен. вала (дизель). Редукционный клапан поддерживает постоянное давление масла. Двухсекционный насос имеет две пары шестерён. Секции независимы при общем приводе. Каждая секция обслуживает свой участок системы смазки (Рис29).

Рис 30 Фильтр центробежной очистки

Рис 29 Двухсекционный масляный насос

Масло в процессе эксплуатации загрязняется металлическими частицами износа деталей и частицами нагара. Фильтры применяются для очистки масла и сохранения его свойств. Наибольшее распространение имеют фильтры со сменным бумажным (картонным) элементом и фильтры центробежной очистки (Рис 30). Масло проходит внутри фильтра центробежной очистки под давлением и выбрасывается через два жиклёра в разные стороны. Возникают две реактивные силы, направленные в разные стороны. На плече они создают вращательный момент. Скорость вращения колпака с маслом 5000 - 6000 об/мин. Под действием центробежных сил частицы откладываются на внутренней стороне колпака. Масляный радиатор используют для охлаждения масла и сохранения его вязкости. Располагают его перед радиатором системы охлаждения, чтобы он интенсивно обдувался встречным потоком воздуха.

1.1.5.3 Моторные масла

Для смазывания автомобильных карбюраторных двигателей и дизелей применяют моторные масла. В обозначении масла (например, М-8А) первая буква указывает на его назначение (М - моторное); цифры - кинематическую вязкость масла. Вторая буква - группу масла. Моторные масла по эксплуатационным свойствам делятся на шесть групп: А, Б, В, Г, Д и Е. Группы масел отличаются количеством и эффективностью введённых присадок. Присадки - это сложные органические или металлоорганические соединения, которые вводят в масла для улучшения их качества.

Масла групп Д и Е используют для специальных двигателей. Масла групп Б, В и Г вырабатывают двух видов: Б1, В1 и Г1 - для карбюраторных двигателей; Б2, В2 и Г2 - для дизелей. Универсальные масла, предназначенные для применения, как в карбюраторных двигателях, так и в дизелях, обозначаются буквой без цифрового индекса. Масло группы А рекомендуется для нефорсированных двигателей; группы Б - для малофорсированных двигателей; группы В - для среднефорсированных и группы Г - для высокофорсированных двигателей.

Для смазывания двигателей необходимо применять масла только тех сортов, которые указаны в инструкции по эксплуатации. В тёплое время года применяются масла с большей вязкостью, а в холодное время - меньшей вязкостью или всесезонные масла.

Выпускаются следующие масла: М-8А, М-8Б1, М-8Г1, М-6з/10Г1, М-12Г1, М-8Г2, М-8Г2к. В маркировке моторных масел для дизелей есть буква "к", которая указывает, что данное масло применятся для дизелей типа КамАЗ.

Гарантийный срок хранения автомобильных масел - 5 лет со дня изготовления.

1.1.5.4 Вентиляция картера

При работе двигателей некоторое количество горючей смеси и отработавших газов попадает в картер (поддон) через замки поршневых колец и зазоры между поршневыми кольцами и стенками цилиндра. Количество газов, прорывающихся в картер, увеличивается по мере изнашивания поршней, поршневых колец и цилиндров. В газах содержатся загрязняющие масло сернистые соединения и пары воды. Они образуют серную и сернистые кислоты, что значительно ухудшает качество масла. Кроме того, содержащиеся в газах пары воды вызывают вспенивание масла, образование эмульсии, что затрудняет поступление масла к трущимся поверхностям.

Прорвавшиеся в картер газы повышают в нём давление, что может вызвать утечку масла через сальники коленчатого вала. Недопустимо также проникновение отработавших газов под капот двигателя, а затем в кузов или кабину автомобиля.

В картере необходимо поддерживать атмосферное давление, поэтому взамен удалённых газов в него поступает воздух, предварительно прошедший через фильтр. Вентиляция картера увеличивает срок службы масла и долговечность двигателя (Рис 31).

Вентиляция картера может быть выполнена с отсосом газов наружу - открытая система (двигатели автомобилей ГАЗ-53А, МАЗ-5335, КамАЗ-5320) или в систему питания двигателя - закрытая система (двигатели автомобилей ГАЗ-24 "Волга", ГАЗ-53-12, ЗИЛ-130 и др.), что позволяет дополнительно сжигать пары бензина, содержащиеся в картерных газах. Закрытая система вентиляции картера более эффективна, чем открытая.

Рис 31 Схема вентиляции картера

Подведем итоги

-

Смазка позволяет снизить потерю мощности двигателя на преодоление сил трения. Во время работы двигателя масло непрерывно циркулирует, охлаждает детали, предохраняет их от коррозии и уносит продукты изнашивания. Находящийся на поршнях, поршневых кольцах и цилиндрах, тонкий слой масла не только снижает их износ, но и улучшает компрессию двигателя.

-

Изучив устройство и работу системы смазки, Вы сможете правильно эксплуатировать и грамотно ремонтировать двигатель.

6. Система питания бензинового двигателя

1.1.6.1 Горючая смесь. Простейший карбюратор

В цилиндры двигателя для горения поступает не чистый бензин, а в смеси с воздухом, т.е. горючая смесь. Горючая смесь - это смесь паров бензина с воздухом в определённой пропорции. Готовится она в карбюраторе, принцип действия которого основан на использовании разряжения. На рисунке показано устройство и принцип действия простейшего карбюратора (Рис 32).

Диффузор - увеличивает скорость потока воздуха.

Поплавковый механизм - поддерживает постоянный уровень топлива в поплавковой камере.

Жиклёр - ограничивает подачу топлива.

Дроссельная заслонка - управляется педалью из кабины. Служит для изменения объёма и состава горючей смеси.

В зависимости от содержания бензина в горючей смеси, различают:

-

обогащённую смесь (приготовляется на режиме холостого хода, при разгоне и на больших нагрузках).

-

богатую смесь (при пуске холодного двигателя).

-

обеднённую смесь (на малых и средних нагрузках).

-

бедную (двигатель глохнет).

Обогащённые смеси дают мощность, но увеличивают расход бензина. Для полного сгорания 1кг бензина необходимо 15кг воздуха. Такую горючую смесь называют нормальной.

Рис 32 Простейший карбюратор

1.1.6.2 Автомобильные бензины

Выпускаются бензины следующих марок: А-76, А-80, АИ-93, АИ-98. Буква «А» означает, что бензин автомобильный. Цифра - наименьшее октановое число, определённое по моторному методу; буква «И» указывает на то, что октановое число определено по исследовательскому методу. Автомобильные бензины, за исключением АИ-98, подразделяют на летние и зимние. Зимние бензины содержат увеличенное количество легкоиспаряющихся фракций, что улучшает условия пуска двигателя.

В автомобильные бензины А-76, АИ-93 и АИ-98 для повышения антидетонационной стойкости добавляют антидетонатор - тетраэтилсвинец (ТЭС). Для отличия обыкновенных бензинов от этилированных последние окрашивают в жёлтый, оранжево-красный и синий цвета. Этилированные бензины очень ядовиты и могут вызвать отравление.

Октановое число бензина характеризует склонность бензина к детонации. Детонация - это взрывное сгорание бензина, разрушающее двигатель. Скорость горения бензина при детонации 20000м/сек. Скорость нормального горения 20-30м/сек. Чем выше октановое число, тем бензин более стойкий против детонации.

1.1.6.3 Общее устройство и принцип действия системы питания карбюраторного двигателя.

Рис 33 Система питания карбюраторного двигателя

Система питания (Рис 33) состоит из бака, где помещается топливо. Из топливного бака бензин поступает через фильтр-отстойник к бензиновому насосу (диафрагменного типа), который подает его в карбюратор. Воздух, поступающий для приготовления горючей смеси в карбюратор, проходит очистку от пыли в воздушном фильтре. Горючая смесь из карбюратора поступает во впускной трубопровод (коллектор), который распределяет смесь по цилиндрам.

Отработавшие газы собирает выпускной трубопровод, который соединен с глушителем. Глушитель уменьшает шум при выходе отработавших газов в атмосферу.

Таким образом, система питания карбюраторного двигателя предназначена:

- для очистки и подачи бензина и воздуха в карбюратор;

- для приготовления горючей смеси нужного состава (обогащенной, обедненной и т.д.) и подачи ее в цилиндры двигателя;

- для отвода отработавших газов в атмосферу.

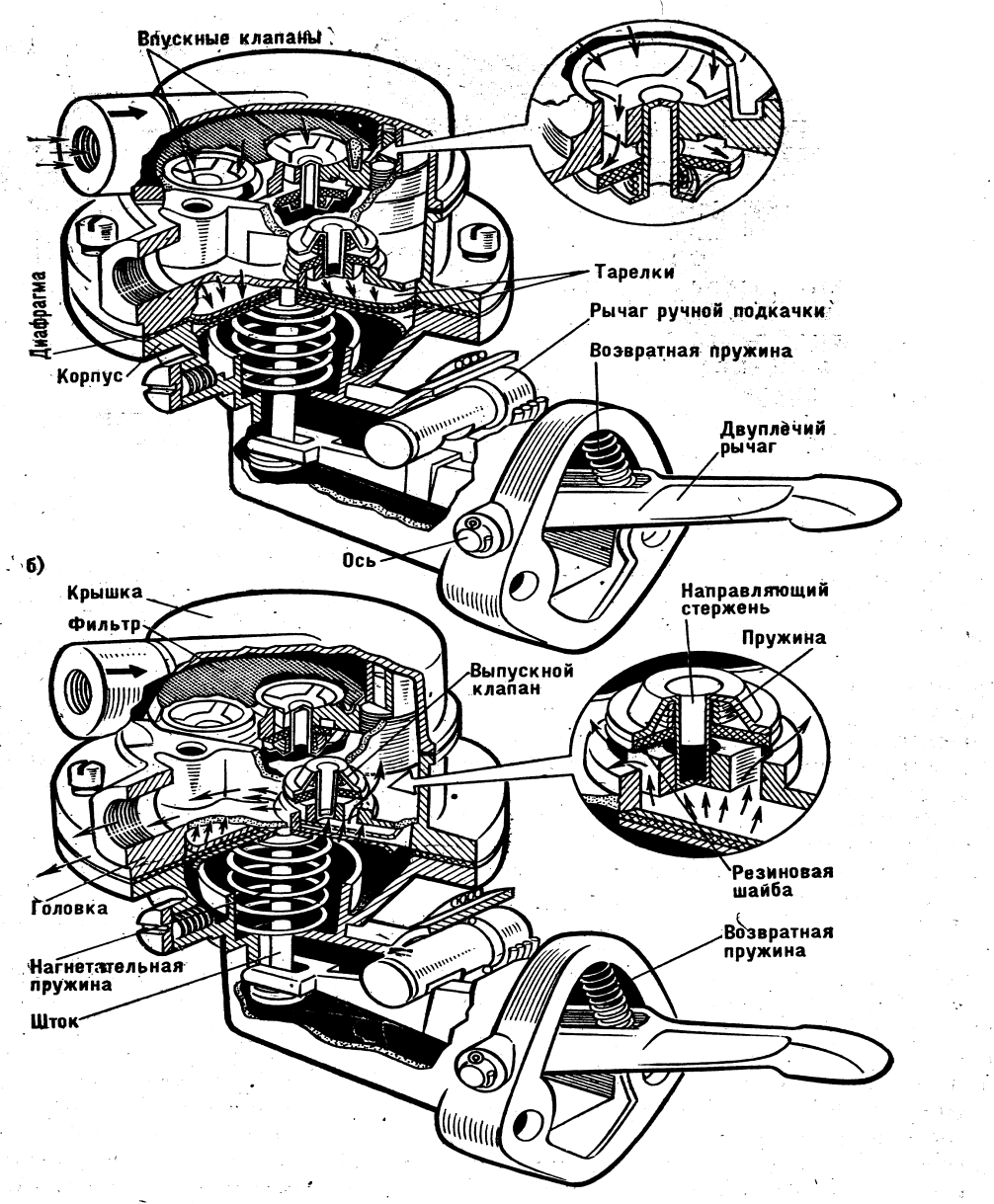

На рисунке показано устройство бензинового насоса диафрагменного типа

Рис 34 Бензиновый насос

Основной деталью насоса является гибкая резинотканевая диафрагма. Привод двуплечего рычага осуществляется от эксцентрика кулачкового вала, периодически набегающего на рычаг. Насос диафрагменный, двухтактный (Рис 34).

Рис 35 Топливные фильтры

а - грубой отчистки топлива; б - тонкой отчистки топлива

При такте впуска рычаг прогибает диафрагму вниз, бензин всасывается в насос(Рис а).

При такте выпуска диафрагма прогибается вверх и выталкивает бензин из насоса(Рис б).

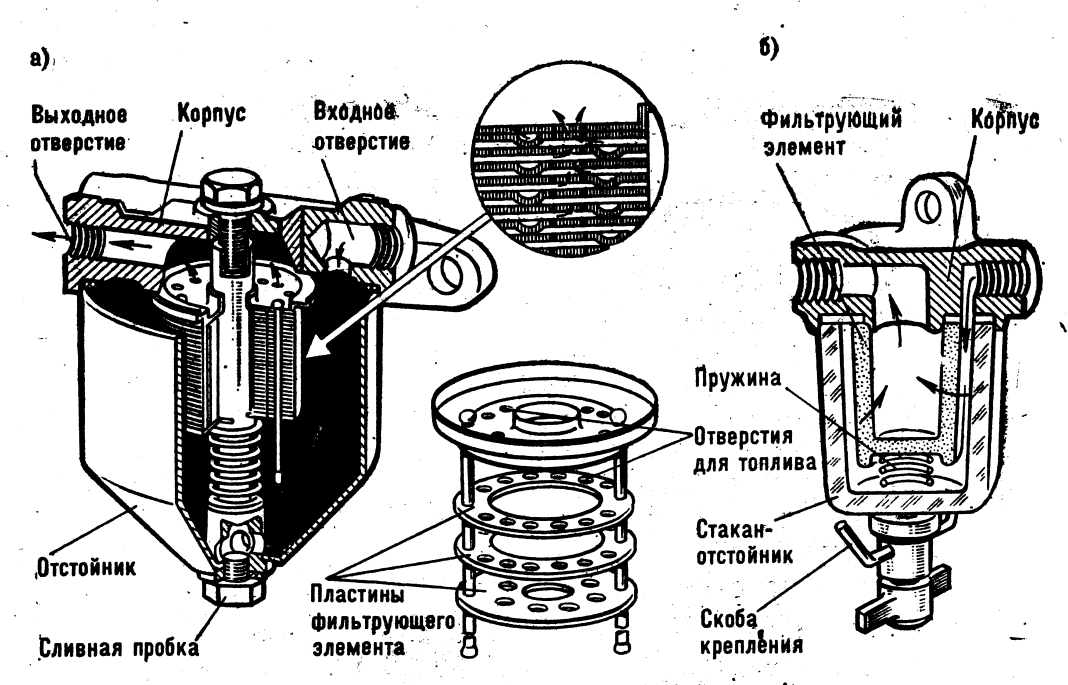

Очистка топлива от механических примесей и воды происходит в фильтрах.

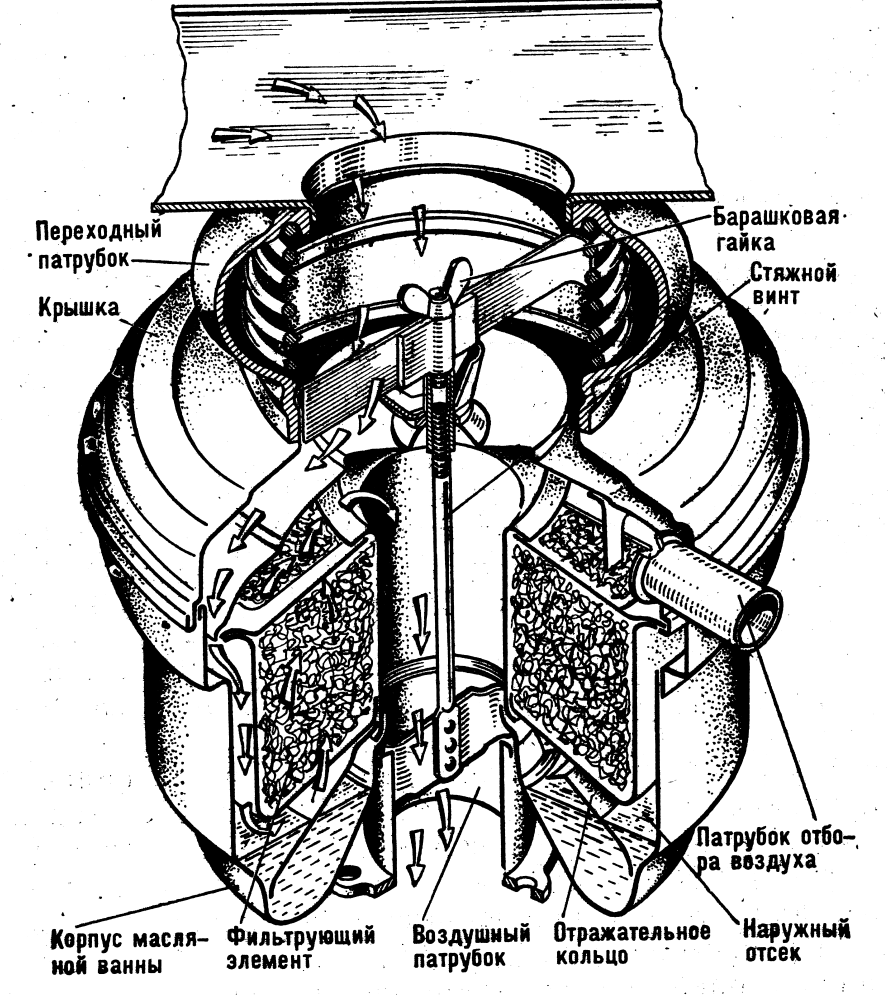

Для очистки воздуха, поступающего в карбюратор от пыли служит воздушный фильтр. На рисунке оказано устройство фильтра двигателя 3ил.

(Проследите путь топлива в фильтрах)

Для очистки воздуха, поступающего в карбюратор от пыли служит воздушный фильтр На Рис показано устройство фильтра двигателя ЗИЛ.

Фильтр масляно - инерционный, с двойной очисткой воздуха .

Рис 36 Воздушный фильтр

1 ступень- пыль остается на масле при повороте воздушного потока(вверх)

2 ступень - очистка при прохождении через капроновую набивку.

(Проследите путь воздуха в воздушном фильтре)

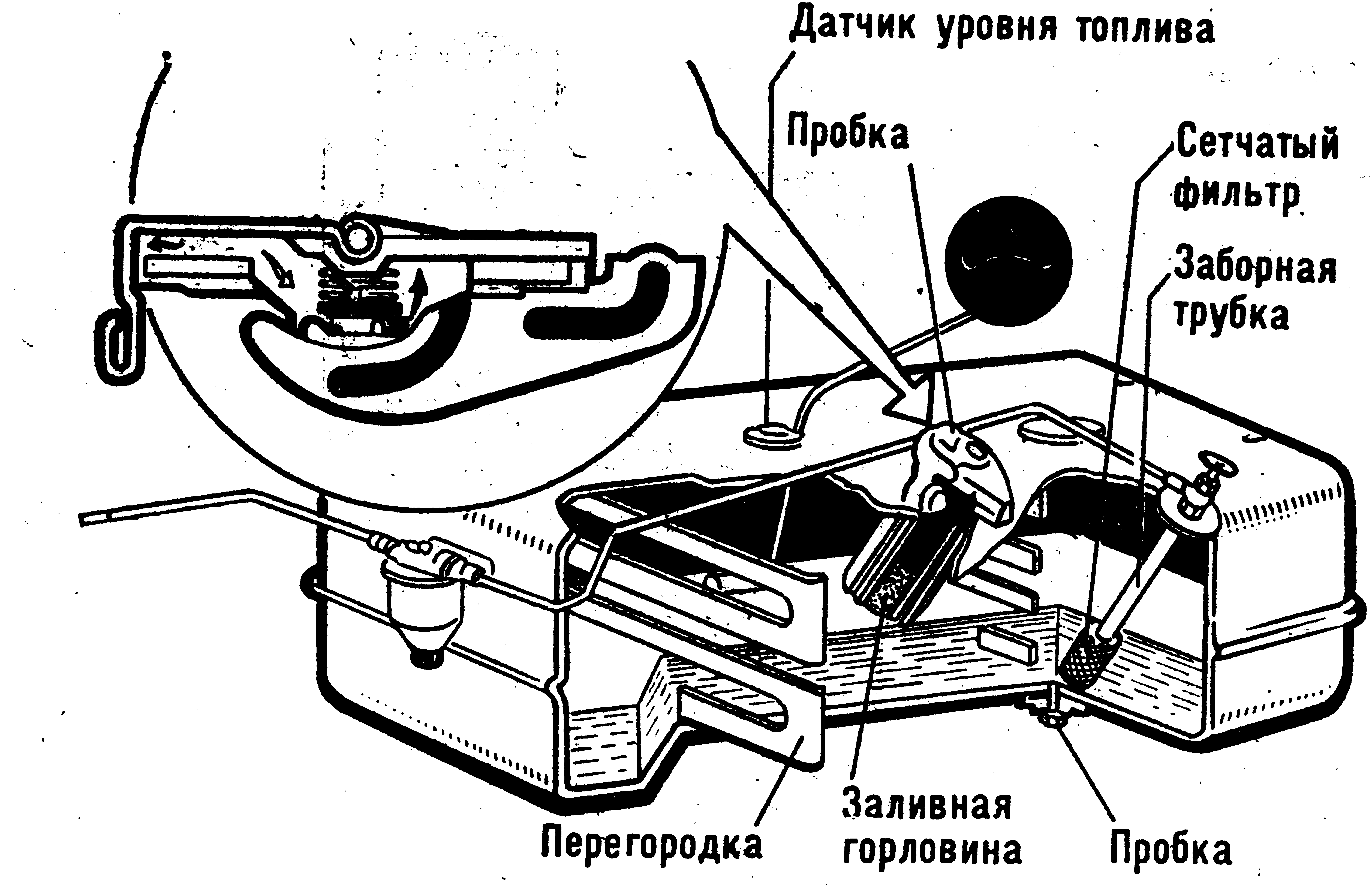

Изучите устройство топливного бака (рис 37) и глушителя шума выпуска отработавших газов (рис 38)

(Выучите наименование деталей и их расположение)

Фильтр

Рис 37 Топливный бак

Рис38 Глушитель

Рис38 Глушитель

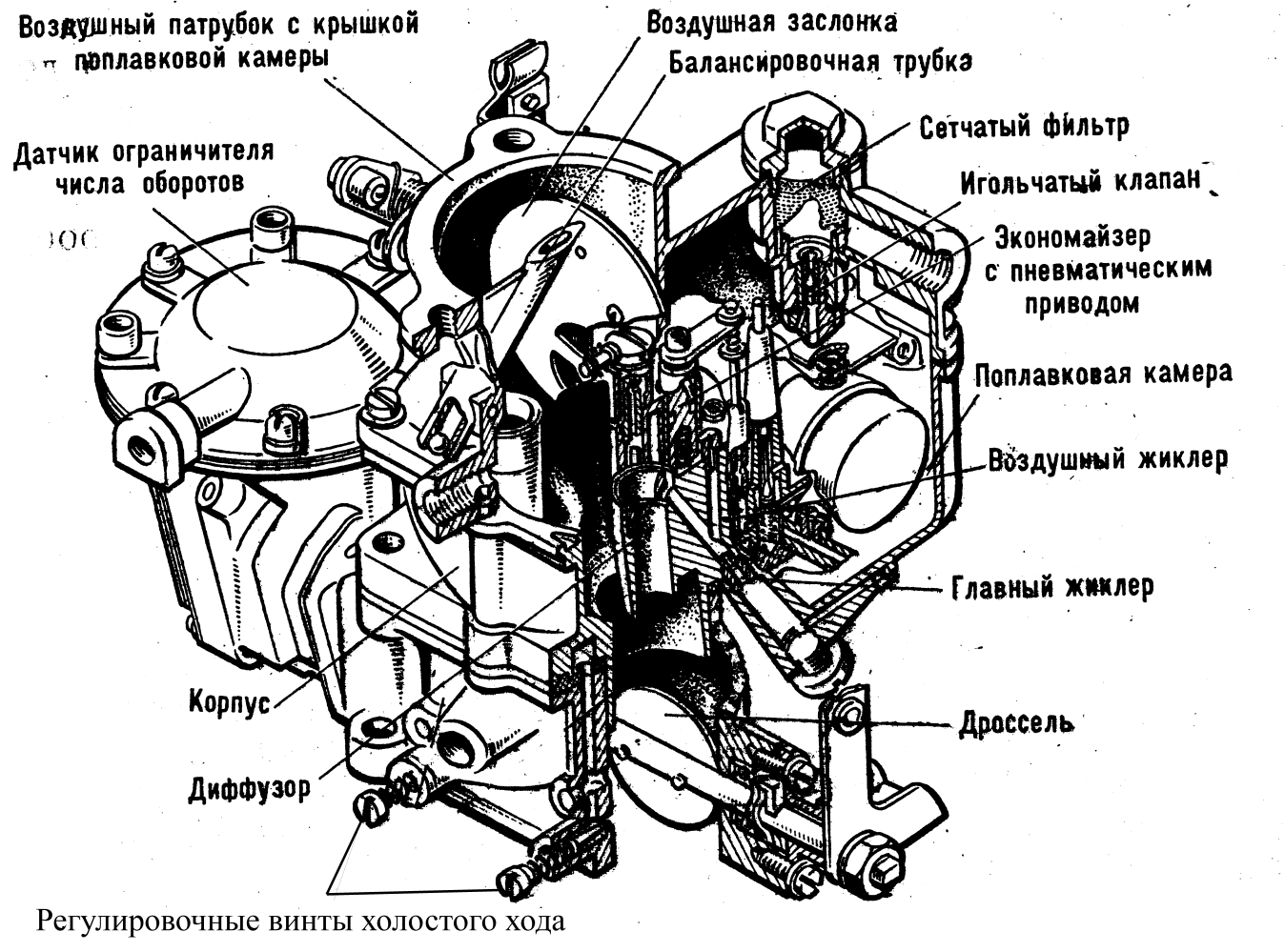

1.1.6.4 Современный карбюратор

Основным недостатком простейшего карбюратора является невозможность приготовления горючей смеси нужного состава. Современные карбюраторы имеют главную дозирующую систему и дополнительные устройства, обеспечивающие приготовление необходимого состава (обогащённого, обеднённого, богатого) горючей смеси взависимости от режима работы двигателя. На рисунке 39 показано детальное устройство карбюратора К - 88АЕ (двигатель ЗИЛ).

Рис 39 Карбюратор К-88АЕ

Характеристика карбюратора К - 88КЕ: С падающим потоком, с двумя смесительными камерами, балансированный, с ограничителем максимальных оборотов. Балансировка - соединение поплавковой камеры с воздушным патрубком

Карбюратор К-126Б (рис 40) установлен на двигателях грузовых автомобилей. Имеет такую же характеристику, как К-88АЕ.

На всех режимах работает главная дозирующая система., которая готовит обеднённую горючую смесь.

При разгоне подключается ускорительный насос, который подаёт дополнительное топливо и обогащает горючую смесь.

На больших нагрузках включается экономайзер, который подаёт дополнительное топливо и обогащает горючую смесь.

На режиме холостого хода работает только системы холостого хода, которые готовят обогащённую горючую смесь.

При пуске холодного двигателя закрывают воздушную заслонку и приоткрываются дроссельные заслонки. Воздух ограничивается, а бензин подают две системы: главная дозирующая и система холостого хода. Смесь получается очень богатая.

Рис 40 Карбюратор К-126Б

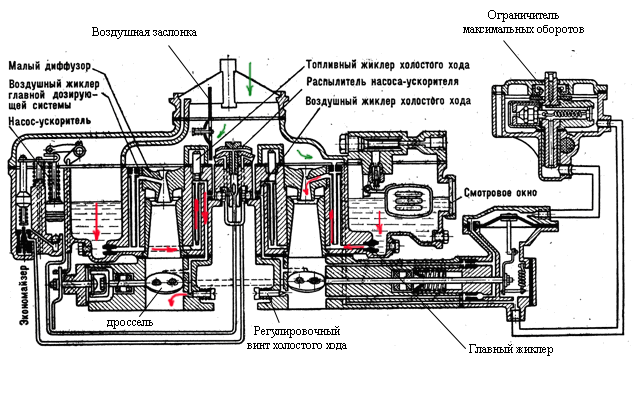

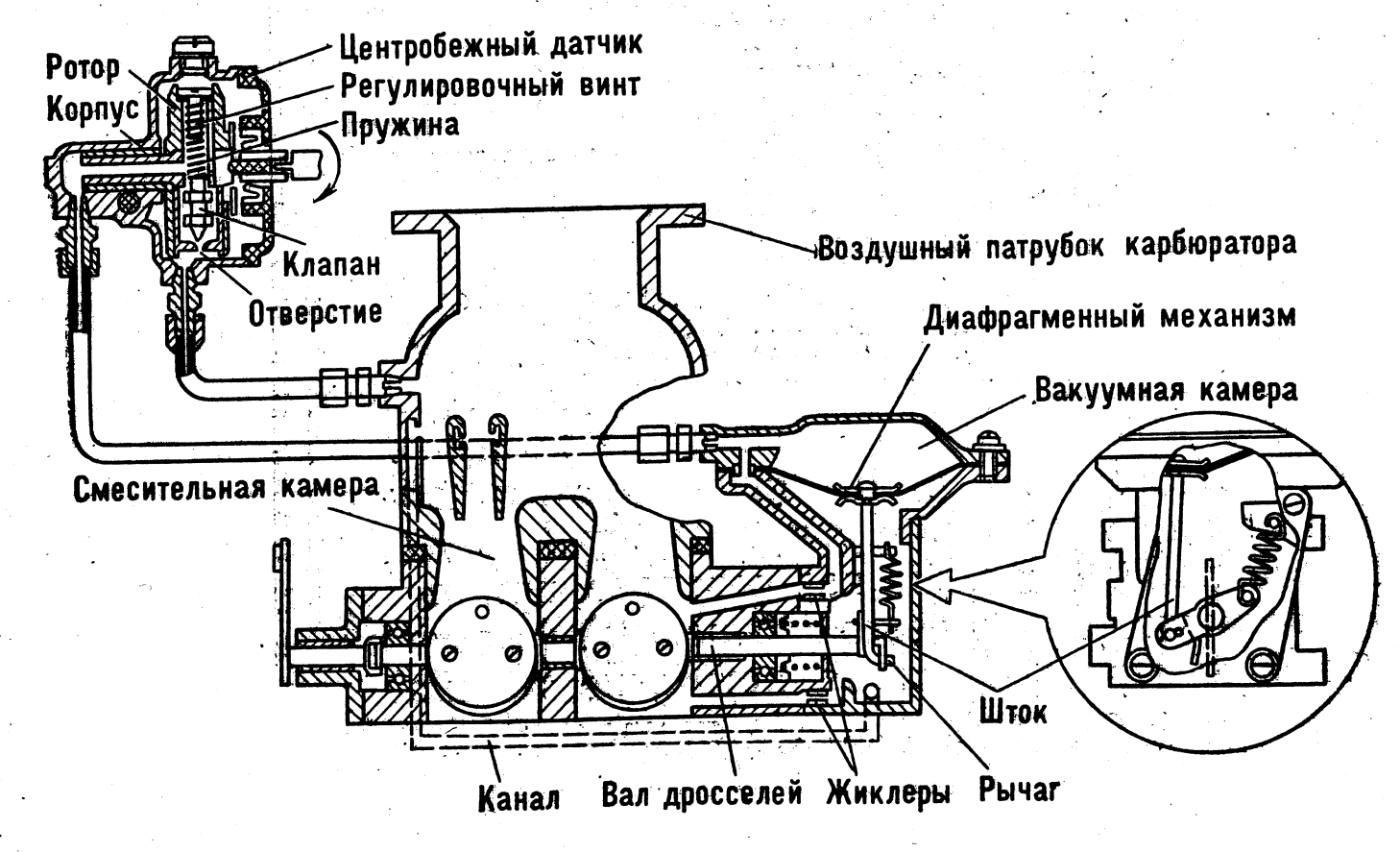

1.1.6.5 Ограничитель максимальных оборотов коленчатого вала

Рис 41 Пневмоинерционный ограничитель

На двигателях автомобилей ГАЗ-3307, ЗИЛ-431410 установлены пневмоинерционные ограничители (Рис 41). Ограничитель состоит из датчика, приводимого в движение от распределительного вала и мембранного механизма, укреплённого на карбюраторе. Датчик установлен на передней крышке блока распределительных зубчатых колёс(ГРМ). В корпусе с крышкой находится ротор. В полости ротора установлен клапан, пружина и винт для её регулировки. От степени натяжения пружины зависит момент вступления в действие ограничителя. Между датчиком и карбюратором установлены две воздушные трубки. Одна соединяет мембранный механизм с центральным отверстием корпуса датчика, а другая трубка - воздушную горловину карбюратора с боковым отверстием корпуса датчика. Мембрана через шток связана с осью управления дроссельными заслонками. Рычаг, жёстко установленный на оси, также служит для управления дроссельными заслонками.

При увеличении оборотов (свыше 3200 об/мин) вращающийся клапан под действием силы инерции преодолевает сопротивление пружины и садится на седло. Вследствие чего прекращается поступление воздуха в полость над диафрагмой. Так как через жиклёры разряжение из смесительной камеры передаётся в полость над диафрагмой, то диафрагма перемещается вверх, поворачивает валик и дроссельные заслонки прикрываются, ограничивая обороты двигателя. Максимальные обороты устанавливаются регулировочным винтом в пределах 3200 об/мин.

Подведём итоги

-

Вы узнали, как устроена и работает система питания на карбюраторном двигателе. Основным прибором является карбюратор. Он обеспечивает на всех режимах работы двигателя, требуемые мощностные и экономические показатели при допустимой токсичности отработавших газов.

-

Более точное дозирование бензина, воздуха, а следовательно более высокие показатели можно получить при впрыске бензина во впускной трубопровод или непосредственно в цилиндры. (система электронного впрыска) Такая система является перспективной и постепенно вытесняет карбюратор.

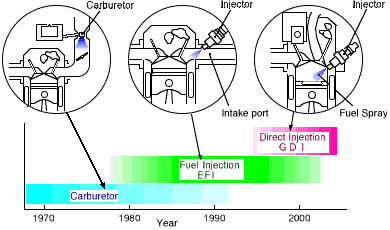

1.1.6.6 Впрысковая (инжекторная) система

В конце 60х-начале 70х годов ХХ века остро встала проблема загрязнения окружающей среды промышленными отходами, среди которых значительную часть составляли выхлопные газы автомобилей. До этого времени состав продуктов сгорания двигателей внутреннего сгорания никого не интересовал. В целях максимального использования воздуха в процессе сгорания и достижения максимально возможной мощности двигателя состав смеси регулировался с таким расчетом, чтобы в ней был избыток бензина. В результате в продуктах сгорания совершенно отсутствовал кислород, однако оставалось несгоревшее топливо, а вредные для здоровья вещества образуются главным образом при неполном сгорании. В стремлении повышать мощность конструкторы устанавливали на карбюраторы ускорительные насосы, впрыскивающие топливо во впускной коллектор при каждом резком нажатии на педаль акселератора, т.е. когда требуется резкий разгон автомобиля. В цилиндры при этом попадает чрезмерное количество топлива, не соответствующее количеству воздуха. В условиях городского движения ускорительный насос срабатывает практически на всех перекрестках со светофорами, где автомобили должны то останавливаться, то быстро трогаться с места. Неполное сгорание имеет место также при работе двигателя на холостых оборотах, а особенно при торможении двигателем. При закрытом дросселе воздух проходит через каналы холостого хода карбюратора с большой скоростью, всасывая слишком много топлива. Из-за значительного разрежения во впускном трубопроводе в цилиндры засасывается мало воздуха, давление в камере сгорания остается к концу такта сжатия сравнительно низким, процесс сгорания чрезмерно богатой смеси проходит медленно, и в выхлопных газах остается много несгоревшего топлива. Описанные режимы работы двигателя резко повышают содержание токсических соединения в продуктах сгорания.

Стало очевидно, что для понижения вредных для жизнедеятельности человека выбросов в атмосферу надо кардинально менять подход к конструированию топливной аппаратуры.

СИСТЕМЫ ВПРЫСКА ТОПЛИВА

Для снижения вредных выбросов в систему выпуска было предложено устанавливать каталитический нейтрализатор отработавших газов. Но катализатор эффективно работает только при сжигании в двигателе так называемой нормальной топливовоздушной смеси (весовое соотношение воздух/бензин 14,7:1). Любое отклонение состава смеси от указанного приводило к падению эффективности его работы и ускоренному выходу из строя. Для стабильного поддержания такого соотношения рабочей смеси карбюраторные системы уже не подходили. Альтернативой могли стать только системы впрыска. Первые системы были чисто механическими с незначительным использованием электронных компонентов. Но практика использования этих систем показала, что параметры смеси, на стабильность которых рассчитывали разработчики, изменяются по мере эксплуатации автомобиля. Этот результат вполне закономерен, учитывая износ и загрязнение элементов системы и самого двигателя внутреннего сгорания в процессе его службы. Встал вопрос о системе, которая смогла бы сама себя корректировать в процессе работы, гибко сдвигая условия приготовления рабочей смеси в зависимости от внешних условий. Выход был найден следующий. В систему впрыска ввели обратную связь - в выпускную систему, непосредственно перед катализатором, поставили датчик содержания кислорода в выхлопных газах, так называемый лямбда-зонд. Данная система разрабатывалась уже с учетом наличия такого основополагающего для всех последующих систем элемента, как электронный блок управления (ЭБУ). По сигналам датчика кислорода ЭБУ корректирует подачу топлива в двигатель, точно выдерживая нужный состав смеси.

На сегодняшний день инжекторый (или, говоря по-русски, впрысковый) двигатель практически полностью заменил устаревшую карбюраторную систему. Инжекторный двигатель существенно улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива).

Инжекторные системы подачи топлива имеют перед карбюраторными следующие основные преимущества:

-

точное дозирование топлива и, следовательно, более экономный его расход.

-

снижение токсичности выхлопных газов. Достигается за счет оптимальности топливно-воздушной смеси и применения датчиков параметров выхлопных газов.

-

увеличение мощности двигателя примерно на 7-10%. Происходит за счет улучшения наполнения цилиндров, оптимальной установки угла опережения зажигания, соответствующего рабочему режиму двигателя.

-

улучшение динамических свойств автомобиля. Система впрыска незамедлительно реагирует на любые изменения нагрузки, корректируя параметры топливно-воздушной смеси.

-

легкость пуска независимо от погодных условий.

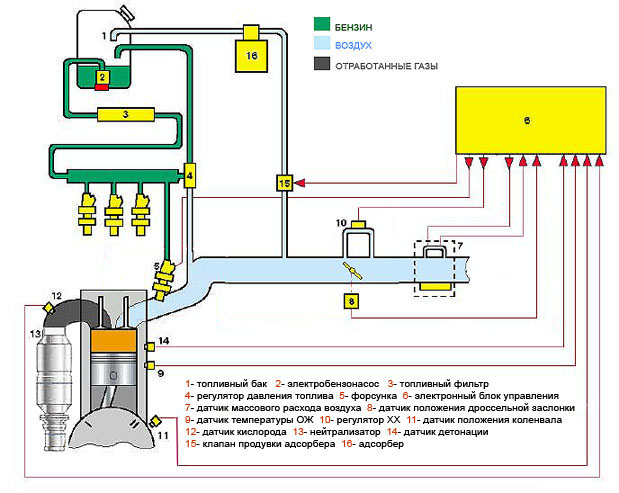

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ (на примере электронной системы распределенного впрыска)

В современных впрысковых д

В двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя.

Датчик положения коленвала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ - полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный "жизненно важный" в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Информация, которую выдает датчик, используется электронным блоком управления для корректировки количества подаваемого топлива. Датчик кислорода используется только в системах с каталитическим нейтрализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода- до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы системы. Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ осуществляет управление исполнительными механизмами, к которым относятся: форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и др. (все опять же зависит от конкретной модели)

Из всего перечесленного, возможно, не все знают, что такое адсорбер. Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На неработающем двигателе пары бензина попадают в адсорбер из бака и впускного коллектора, где происходит их поглощение. При запуске двигателя адсорбер по команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары увлекаются этим потоком и дожигаются в камере сгорания.

ТИПЫ

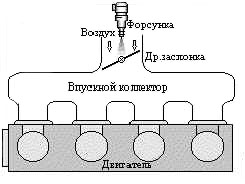

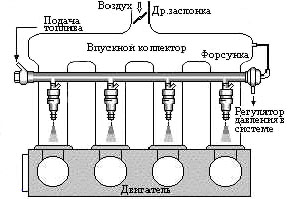

В зависимости от количества форсунок и места подачи топлива, системы впрыска подразделяются на три типа: одноточечный или моновпрыск (одна форсунка во впускном коллекторе на все цилиндры), многоточечный или распределенный (у каждого цилиндра своя форсунка, которая подает топливо в коллектор) и непосредственный (топливо подается форсунками непосредственно в цилиндры, как у дизелей).

Одноточечный впрыск проще, он менее начинен управляющей электроникой, но и менее эффективен. Управляющая электроника позволяет снимать информацию с датчиков и сразу же менять параметры впрыска. Немаловажно и то, что под моновпрыск легко адаптируются карбюраторные двигатели почти без конструктивных переделок или технологических изменений в производстве. У одноточечного впрыска преимущество перед карбюратором состоит в экономии топлива, экологической чистоте и относительной стабильности и надежности параметров. А вот в приёмистости двигателя одноточечный впрыск проигрывает. Еще один недостаток: при использовании одноточечного впрыска, как и при использовании карбюратора до 30% бензина оседает на стенках коллектора.

Системы одноточечного впрыска, безусловно, являлись шагом вперед по сравнению с карбюраторными системами питания, но уже не удовлетворяют современным требованиям.

Более совершенными являются системы многоточечного впрыска, в которых подача топлива к каждому цилиндру осуществляется индивидуально. Распределенный впрыск мощнее, экономичнее и сложнее. Применение такого впрыска увеличивает мощность двигателя примерно на 7-10 процентов. Основные преимущества распределенного впрыска:

-

возможность автоматической настройки на разных оборотах и соответственно улучшение наполнения цилиндров, в итоге при той же максимальной мощности автомобиль разгоняется гораздо быстрее;

-

бензин впрыскивается вблизи впускного клапана, что существенно снижает потери на оседание во впускном коллекторе и позволяет осуществлять более точную регулировку подачи топлива.

Непосредственный впрыск как очередное и эффективное средство в деле оптимизации сгорания смеси и повышения КПД бензинового двигателя реализует простые принципы. А именно: более тщательно распыляет топливо, лучше перемешивает с воздухом и грамотней распоряжается готовой смесью на разных режимах работы двигателя. В итоге двигатели с непосредственным впрыском потребляют меньше топлива, чем обычные «впрысковые» моторы (в особенности при спокойной езде на невысокой скорости); при одинаковом рабочем объеме они обеспечивают более интенсивное ускорение автомобиля; у них чище выхлоп; они гарантируют более высокую литровую мощность за счет большей степени сжатия и эффекта охлаждения воздуха при испарении топлива в цилиндрах. В то же время они нуждаются в качественном бензине с низким содержанием серы и механических примесей, чтобы обеспечить нормальную работу топливной аппаратуры.

А как раз главное несоответствие между ГОСТами, ныне действующими в России и Украине, и евростандартами - повышенное содержание серы, ароматических углеводородов и бензола. Например, российско-украинский стандарт допускает наличие 500 мг серы в 1 кг топлива, тогда как "Евро-3"- 150 мг, «Евро-4»- лишь 50 мг, а «Евро-5»- всего 10 мг. Сера и вода способны активизировать коррозионные процессы на поверхности деталей, а мусор является источником абразивного износа калиброванных отверстий форсунок и плунжерных пар насосов. В результате износа снижается рабочее давление насоса и ухудшается качество распыления бензина. Все это отражается на характеристиках двигателей и равномерности их работы.