- Преподавателю

- Другое

- Методические указания по выполнению графических работ

Методические указания по выполнению графических работ

| Раздел | Другое |

| Класс | 12 класс |

| Тип | Другие методич. материалы |

| Автор | Морозова Е.В. |

| Дата | 09.02.2016 |

| Формат | docx |

| Изображения | Есть |

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ

ВОРОНЕЖСКОЙ ОБЛАСТИ

государственное образовательное бюджетное учреждение

среднего профессионального образования Воронежской области

«Воронежский авиационный техникум имени В.П. Чкалова»

(ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ДЛЯ ПРОВЕДЕНИЯ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

по дисциплине

ИНЖЕНЕРНАЯ ГРАФИКА

-

Специальность:

160108 Производство летательных

аппаратов

Квалификация:

техник

Форма обучения:

очная

Воронеж

2014

| Методические указания рассмотрены и одобрены на заседании предметной (цикловой) комиссии Общепрофессиональных дисциплин |

| Протокол №______ «___» ____________2014 г.

|

| Председатель _______________Е.В. Наумова |

Методические указания для проведения практических занятий разработаны на основе рабочей программы учебной дисциплины Инженерная графика по специальности среднего профессионального образования 151901 Технология машиностроения.

Организация-разработчик:

ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»

Разработчики:

Е.В. Наумова, преподаватель ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»

Г.А. Плотникова, преподаватель ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»

Пояснительная записка

Назначение методических указаний

Настоящий сборник является методическим пособием для проведения практических занятий по программе учебной дисциплины Инженерная графика для специальности 160108 Производство летательных аппаратов дневной формы обучения. Сборник содержит описание заданий (графических работ) и порядок их выполнения.

Рабочей программой учебной дисциплины Инженерная графика предусмотрено выполнение следующих графических работ:

-

«Титульный лист»

-

«Контуры деталей»

-

«Тела геометрические»

-

«Тело усеченное»

-

«Тела пересекающиеся»

-

«Чертеж модели»

-

«Разрезы простые »

-

«Разрезы сложные»

-

«Эскиз вала»

-

«Эскиз штуцера»

-

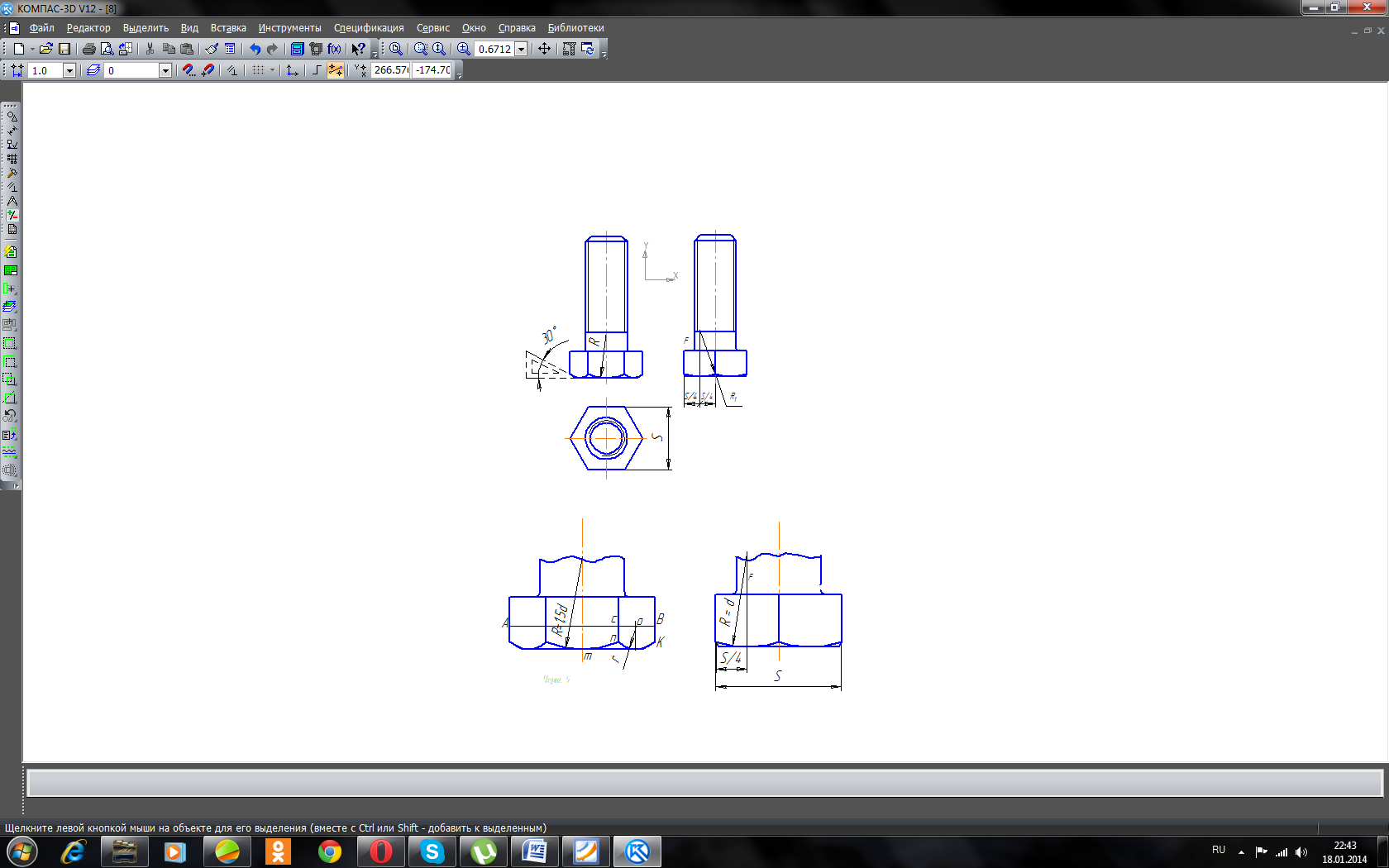

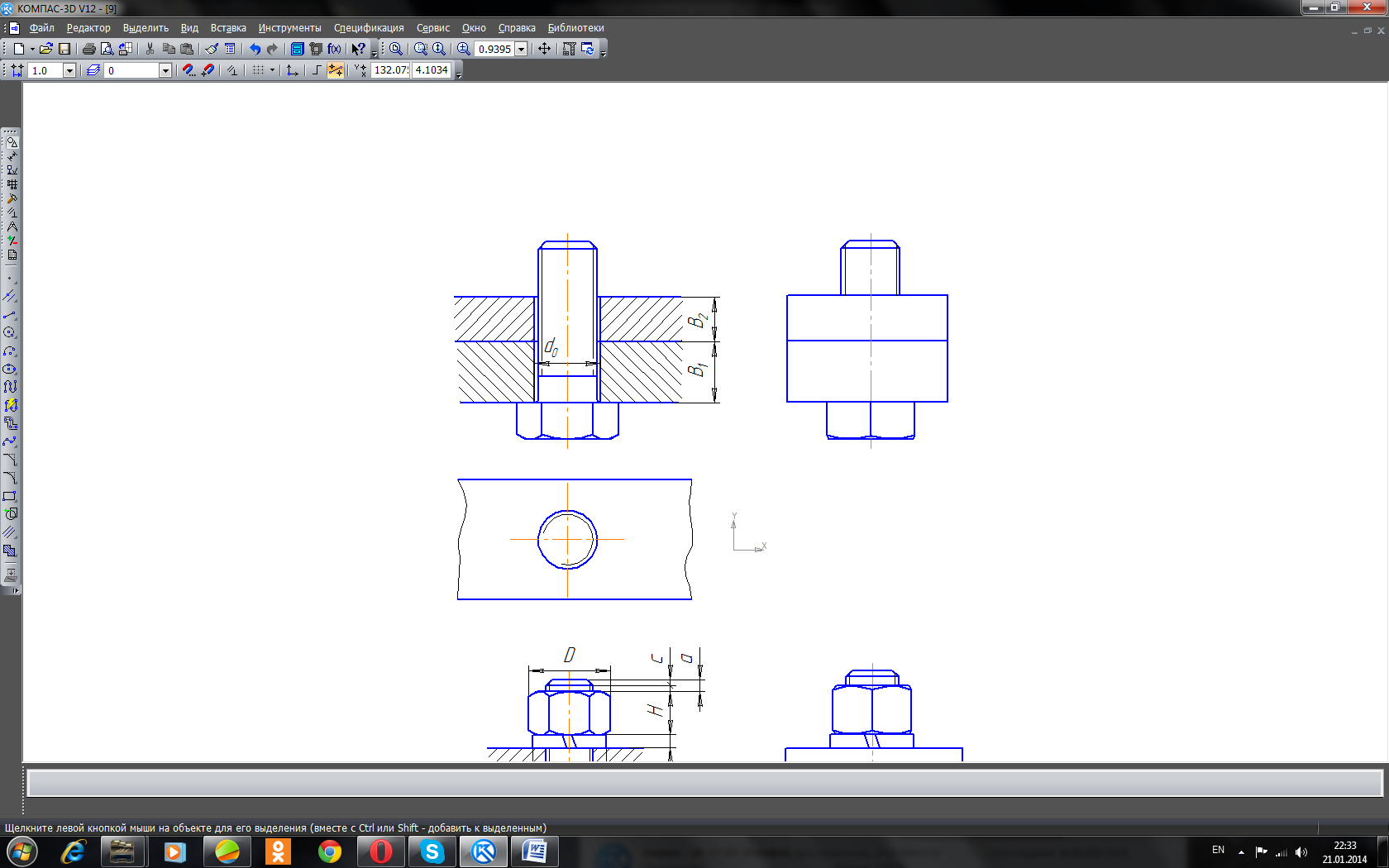

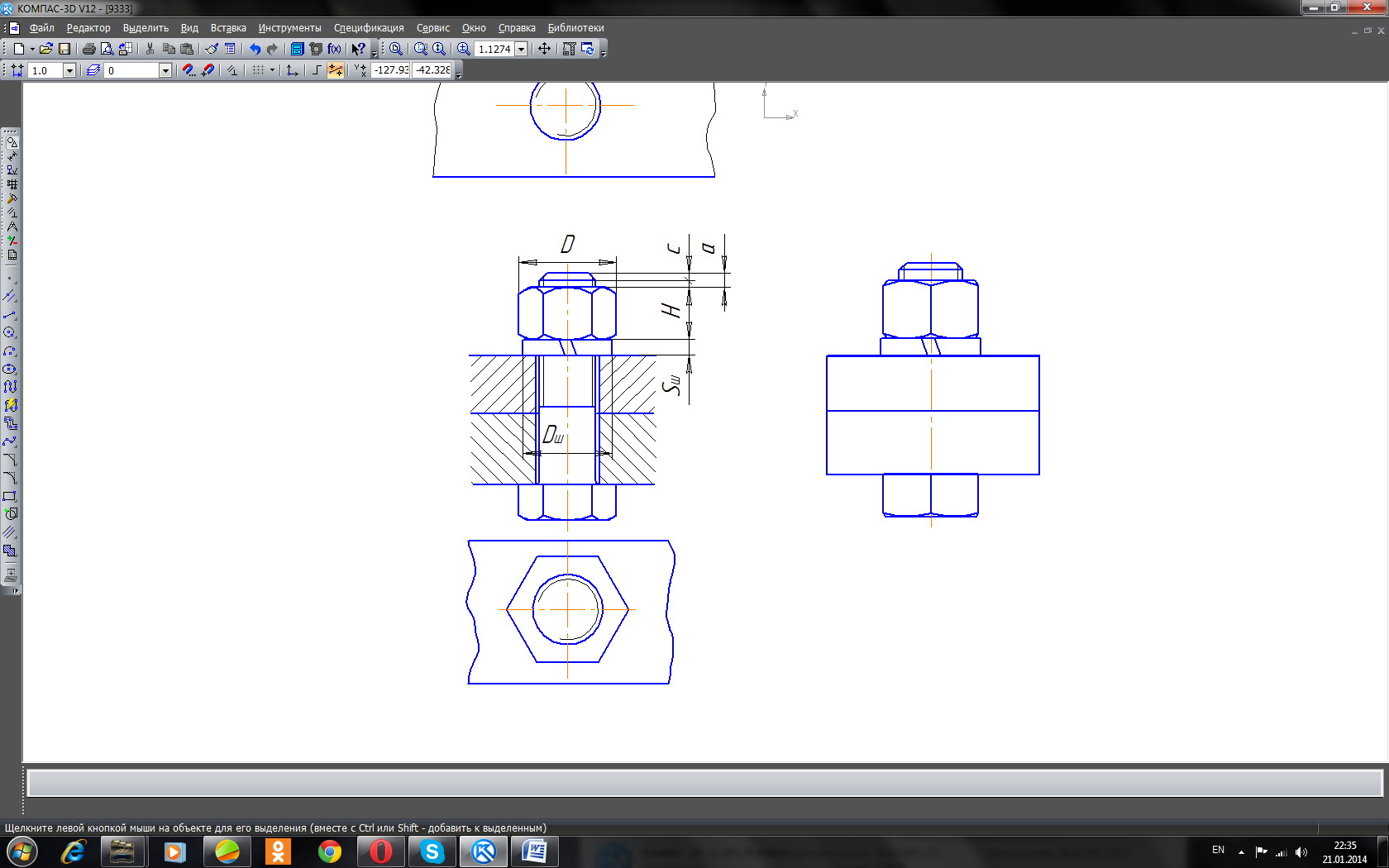

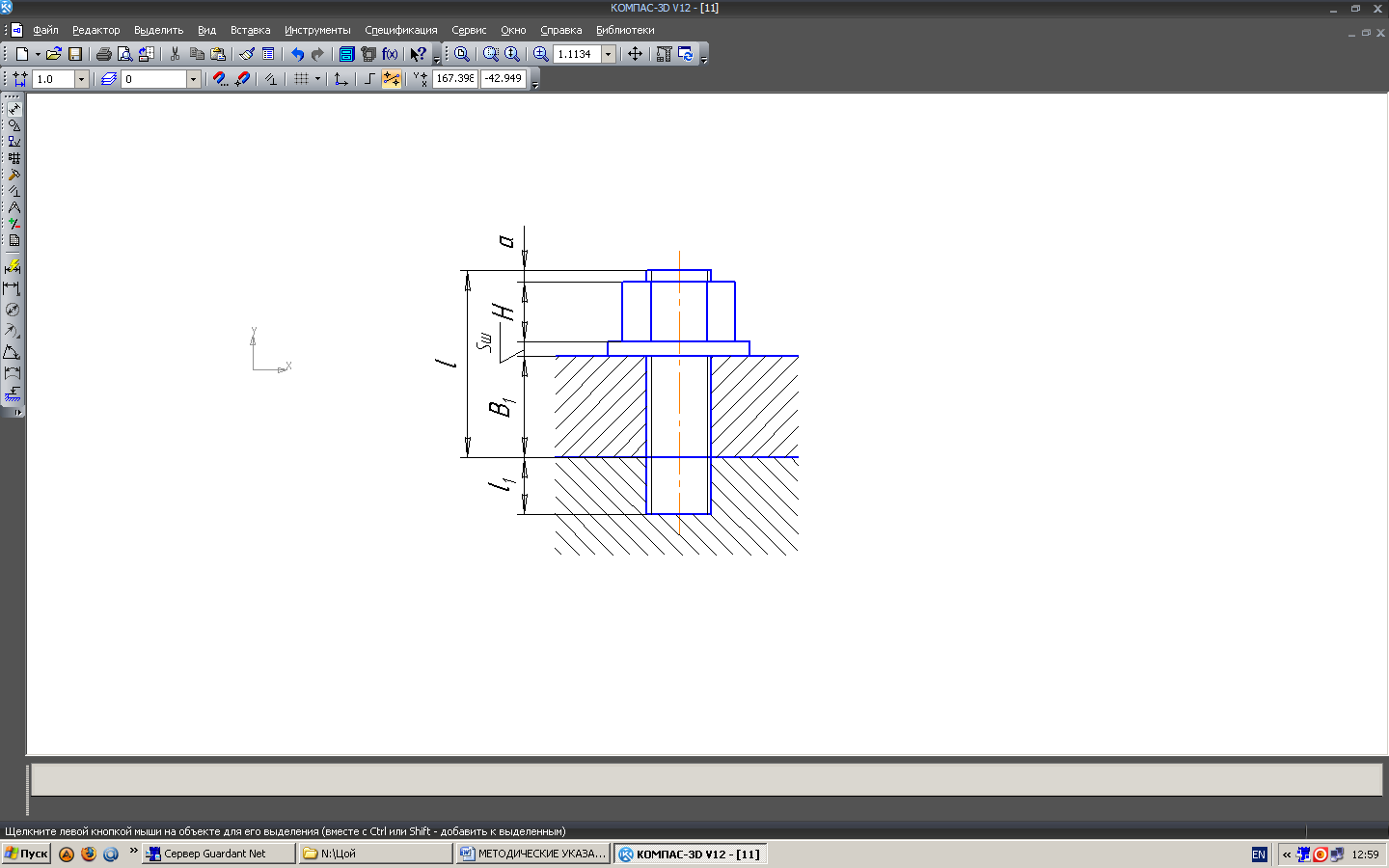

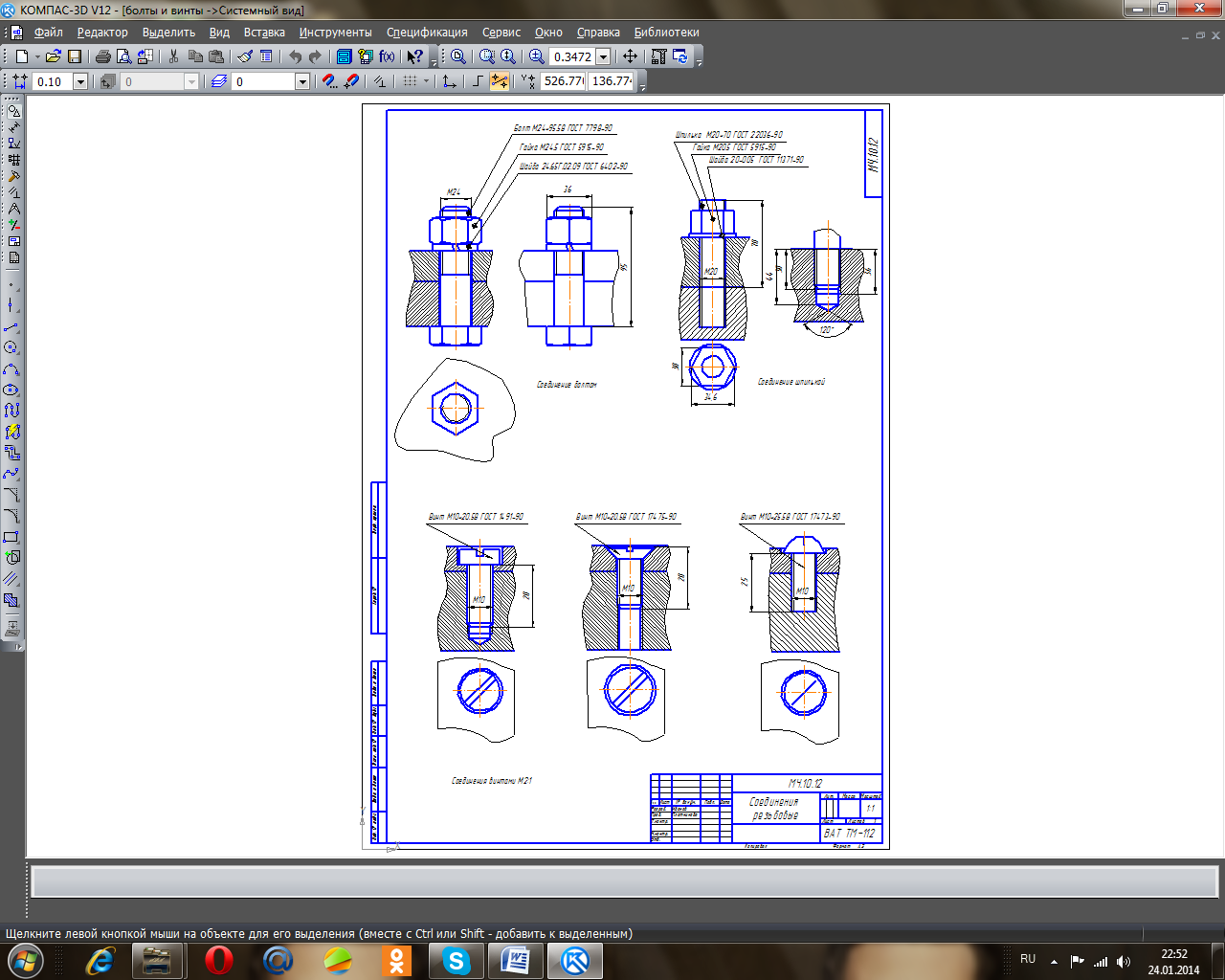

«Соединения резьбовые»

-

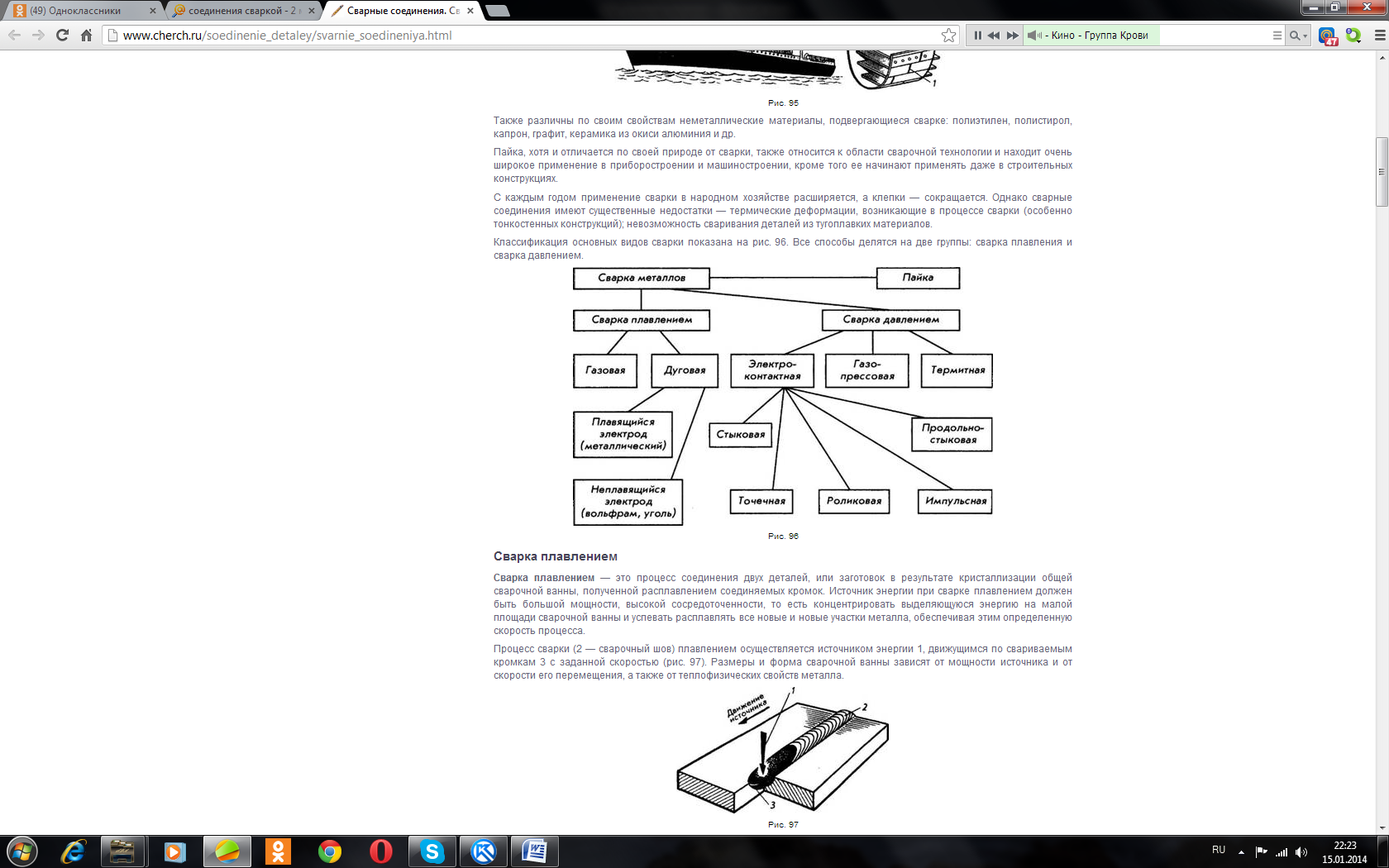

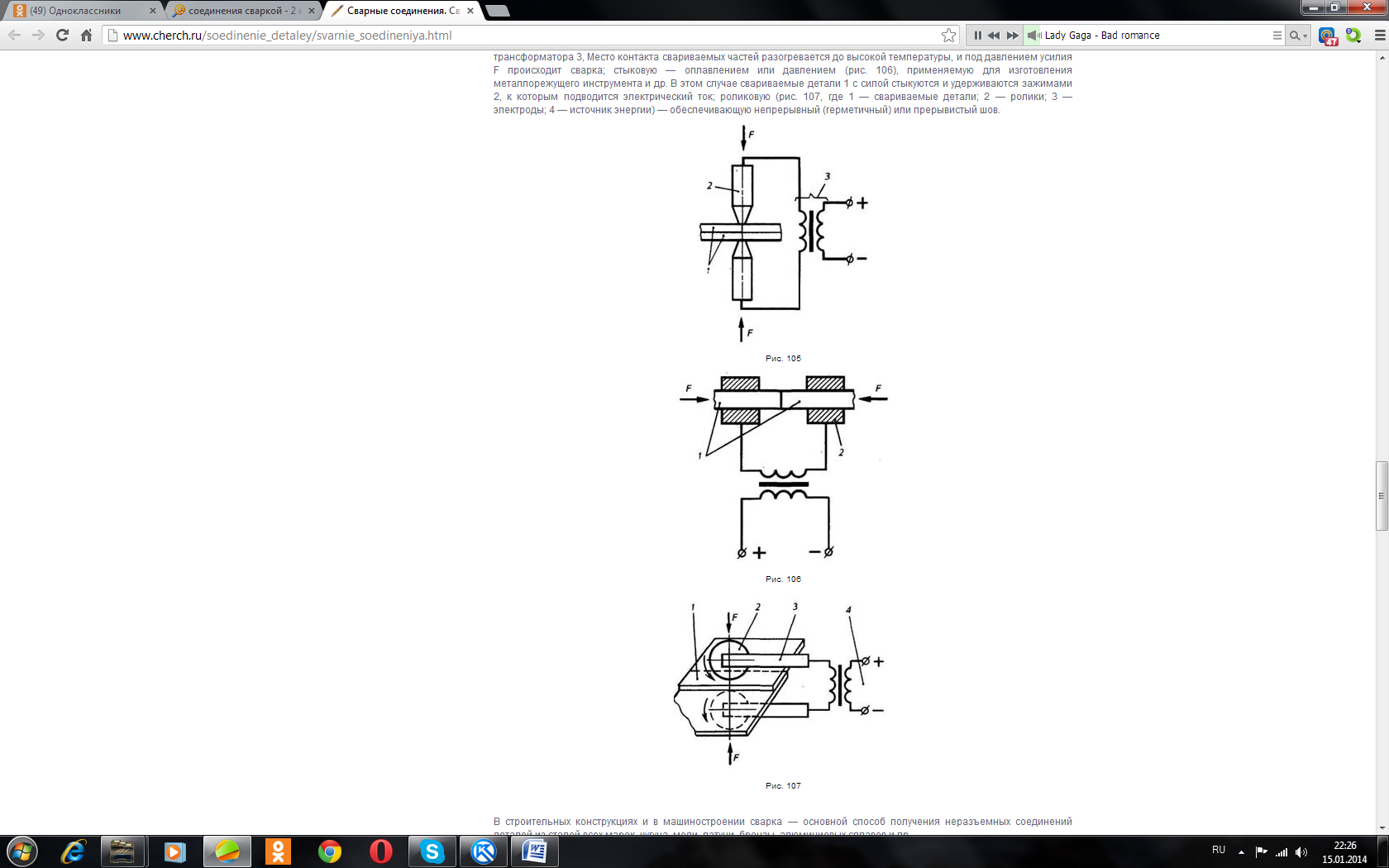

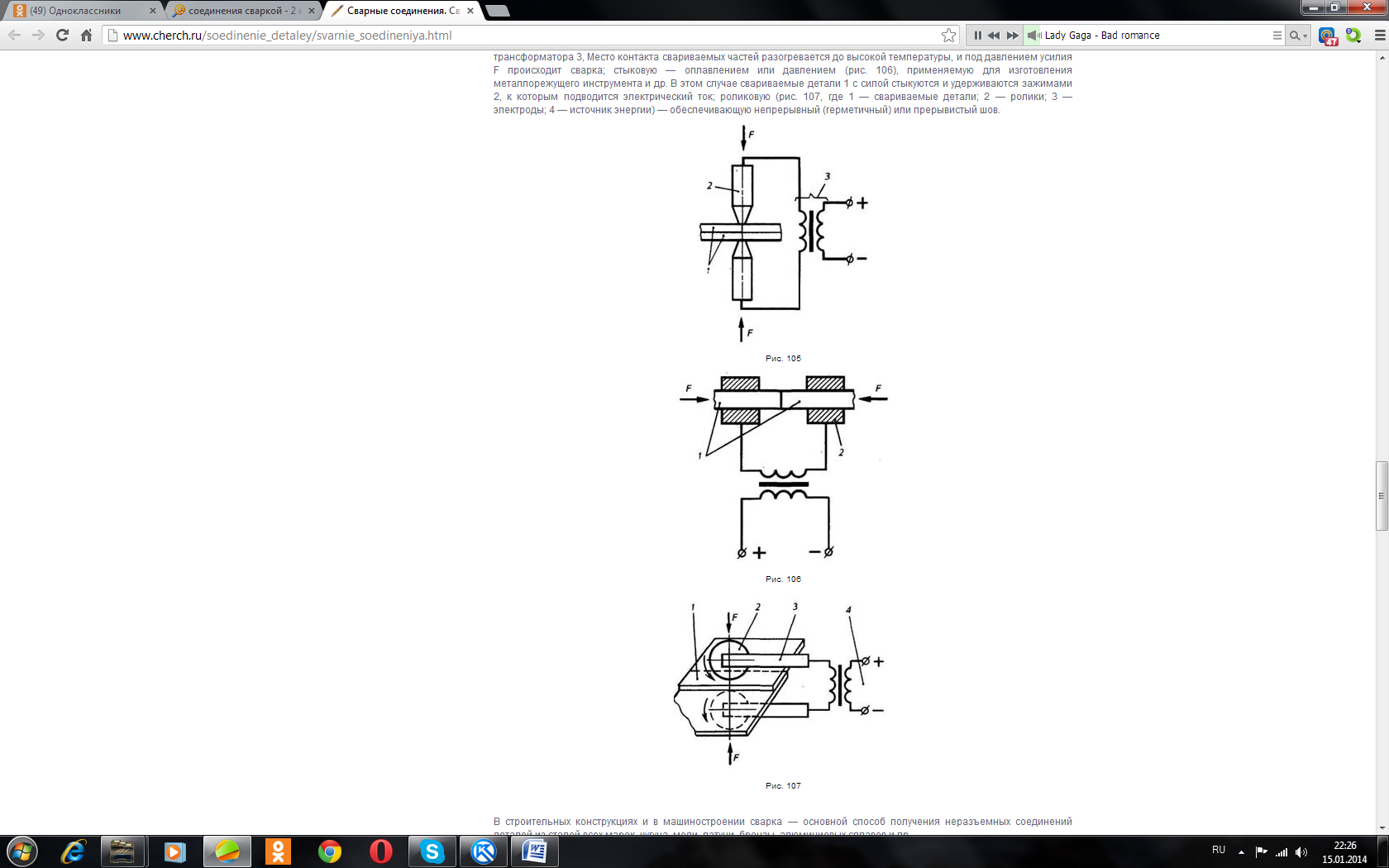

«Соединения сварные»

-

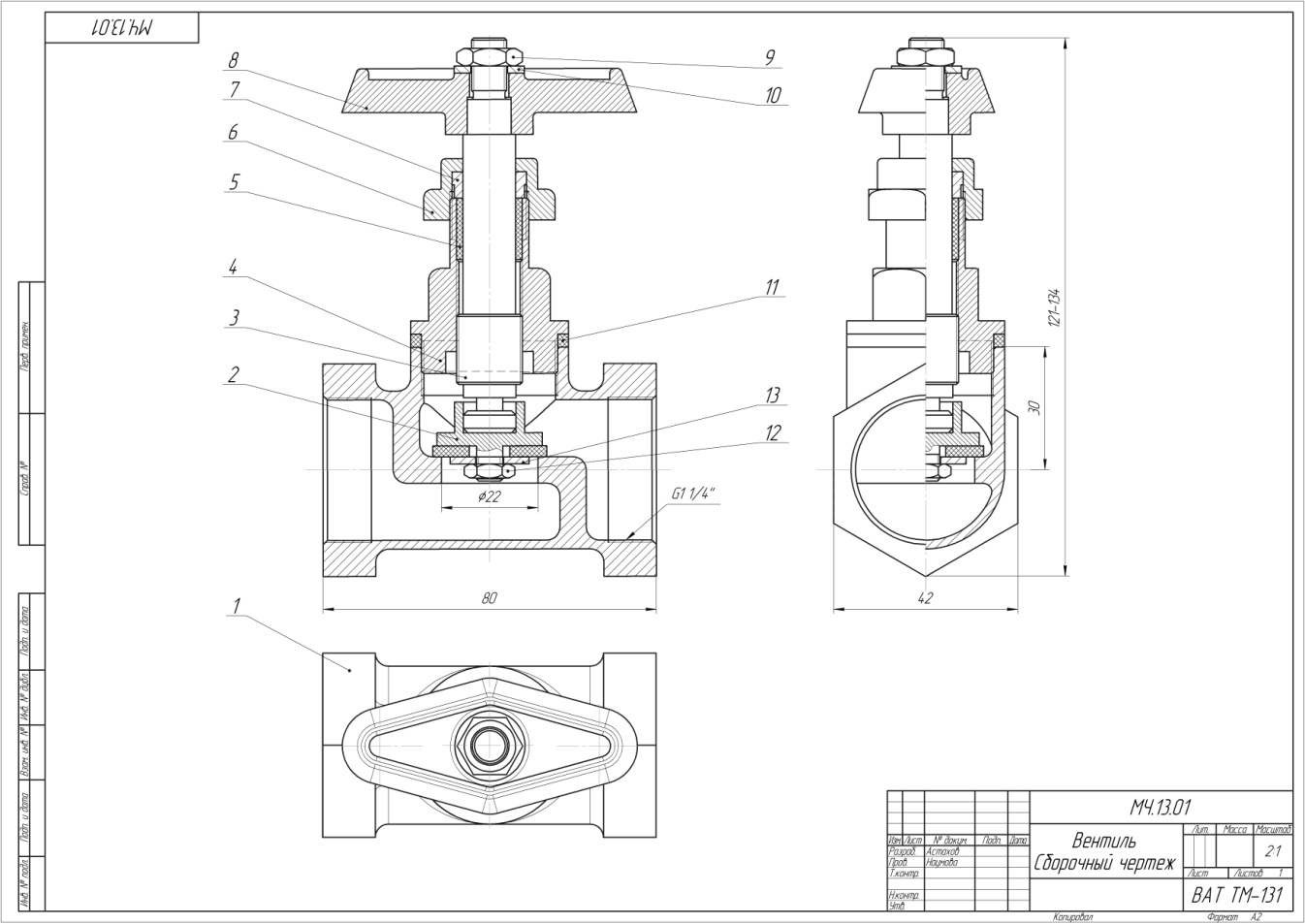

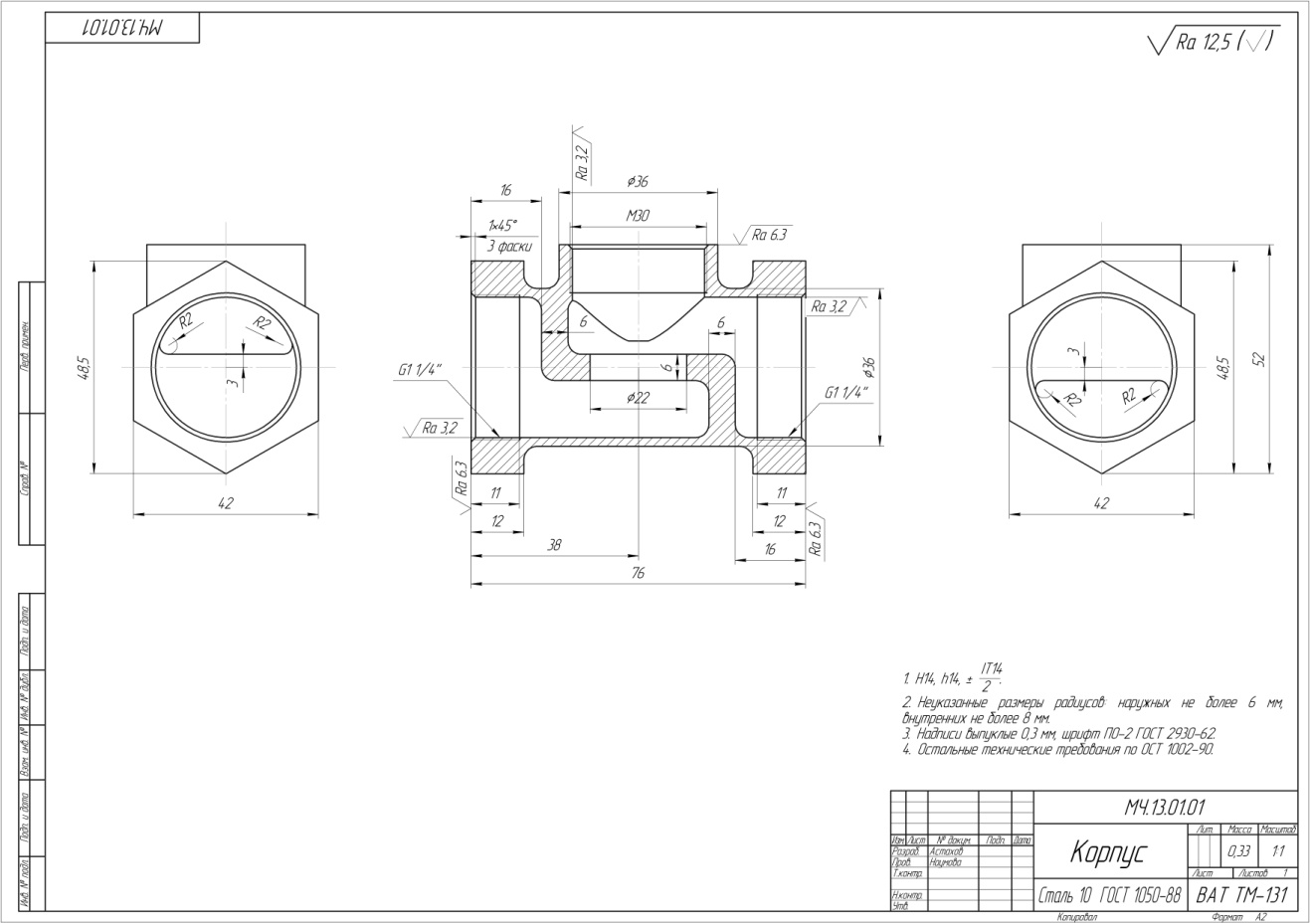

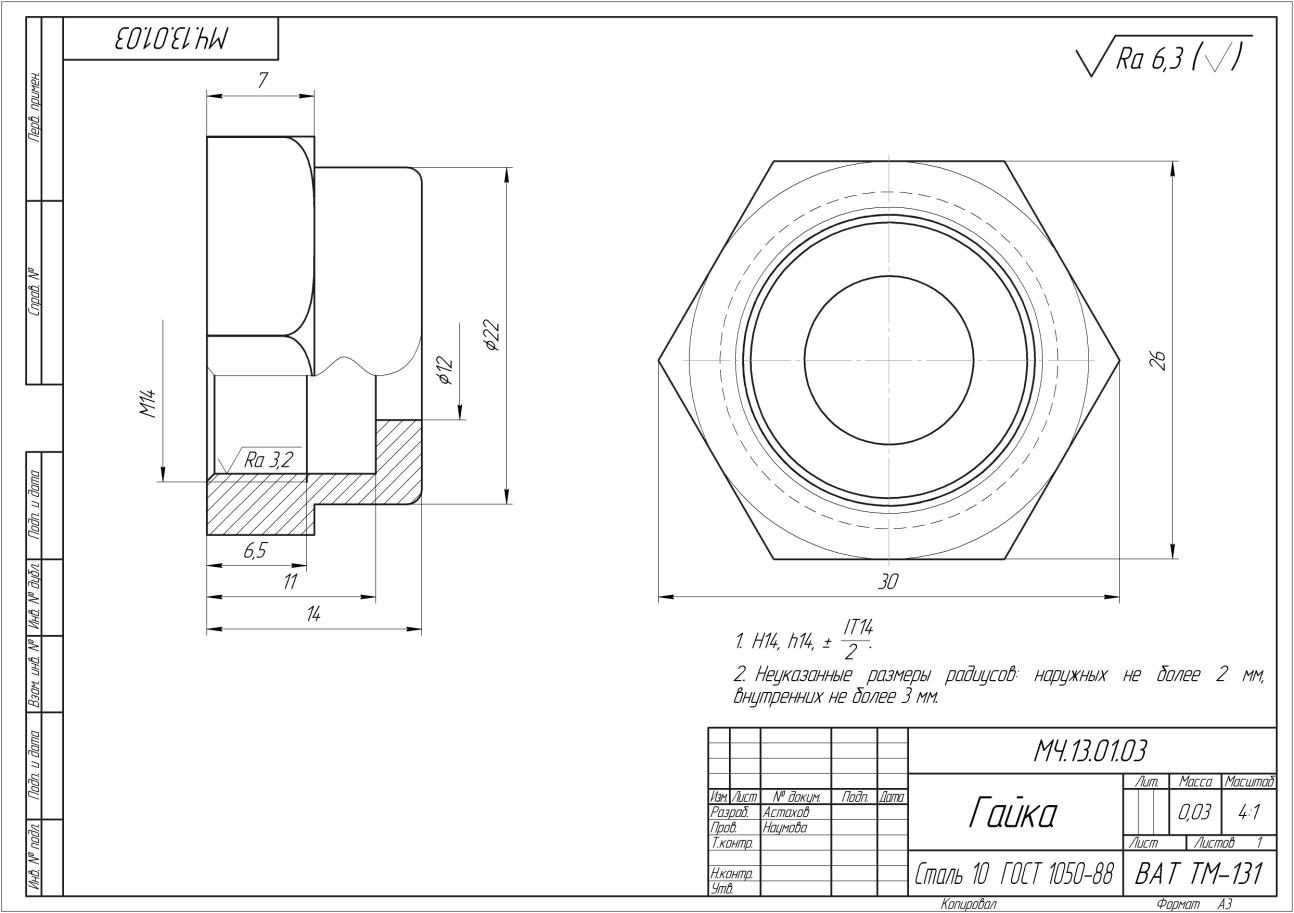

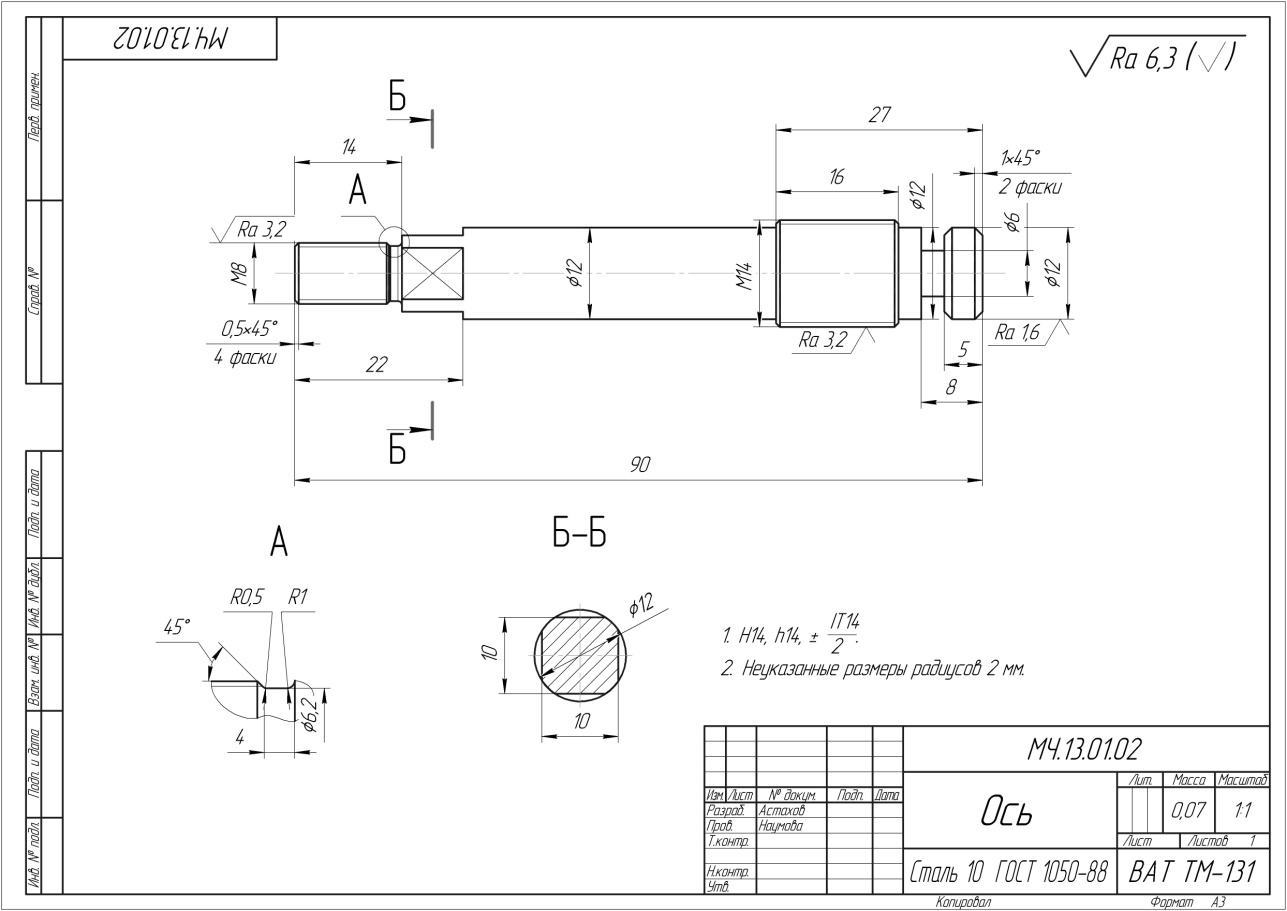

«Сборочный чертеж и деталирование сборочного чертежа»

-

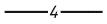

«Схема пневматическая»

В результате выполнения практических заданий (работ), обучающийся должен уметь:

-

читать конструкторскую и технологическую документацию по профилю специальности;

-

выполнять комплексные чертежи геометрических тел и проекции точек, лежащих на их поверхности, в ручной и машинной графике;

-

выполнять эскизы, технические рисунки и чертежи деталей, их элементов, узлов в ручной и машинной графике;

-

выполнять графические изображения технологического оборудования и технологических схем в ручной и машинной графике;

-

оформлять проектно-конструкторскую технологическую, и другую техническую документацию в соответствии с действующей нормативной базой.

знать:

-

правила чтения конструкторской и технологической документации;

-

способы графического представления объектов, пространственных образов, технологического оборудования и схем;

-

законы, методы и приемы проекционного черчения;

-

требования государственных стандартов Единой системы конструкторской документации (ЕСКД) и Единой системы технологической документации (ЕСТД);

-

правила выполнения чертежей, технических рисунков, эскизов и схем;

-

технику и принципы нанесения размеров;

-

классы точности и их обозначение на чертежах;

-

типы и назначение спецификаций, правила их чтения и составления.

Общие правила выполнения практических заданий (работ)

Курс инженерной графики состоит из трех разделов: геометрическое черчение, проекционное черчение и машиностроительное черчение.

При изучении инженерной графики, наряду с изучением теории необходимо ознакомиться с решением типовых задач каждой темы курса и выполнить графические работы. Правильно построенные самостоятельные занятия по инженерной графике разрешат трудности в изучении этой дисциплины и научат студента уметь представлять всевозможные сочетания геометрических форм в пространстве. Инженерной графика способствует развитию пространственного воображения, умению читать чертежи, передавать свои мысли и правильно понимать мысли другого, что крайне необходимо инженеру.

При изучении инженерной графики следует придерживаться следующих общих указаний:

-

Инженерную графику нужно изучать строго последовательно и систематически.

-

Прочитанный в учебной литературе материал должен быть глубоко усвоен. В инженерной графике следует избегать механического запоминания решения задач.

-

Очень большую помощь в изучении курса оказывает хороший конспект учебника или аудиторных лекций. Такой конспект поможет глубже понять и запомнить изучаемый материал.

-

В курсе инженерной графики решению задач должно быть уделено особое внимание. Решение задач является наилучшим средством более глубокого и всестороннего постижения основных положений теории.

Графические работы по инженерной графике представляют собой чертежи, выполняемые по мере последовательности прохождения курса.

Задания в графических работах индивидуальные. Чертежи выполняются на ватмане форматов А4 и А3, на миллиметровой бумаге с помощью чертежных инструментов.

1 Цель задания

Выполнение графических заданий преследует цель - закрепление на практике полученных в курсе начертательной геометрии знания, а также приобретение навыков в начертании линий, нанесении размеров, выполнении разрезов и сечений.

В процессе выполнения графических работ студенты изучают и используют стандарты ЕСКД. Полученные знания позволяют правильно оформлять чертежи, читать их и найдут применение при изучении других технических дисциплин.

2 Требования, предъявляемые к выполняемым чертежам

2.1 Чертежные принадлежности

Для учебных чертежей следует брать качественную чертежную бумагу, применять карандаши «Конструктор» или «KOOH-I-NOOR», твердости «НВ», «Н», «2Н», «М».

2.2 Форматы чертежей. Основная надпись

Форматы листов чертежей устанавливает ГОСТ 2.301-68. Обозначение и размеры основных форматов представлены в таблице 1.

Таблица 1

Обозначение форматов

Размеры сторон формата, мм

А0

1189×841

А1

594×851

А2

594×420

А3

297×420

А4

297×210

А5

148×210

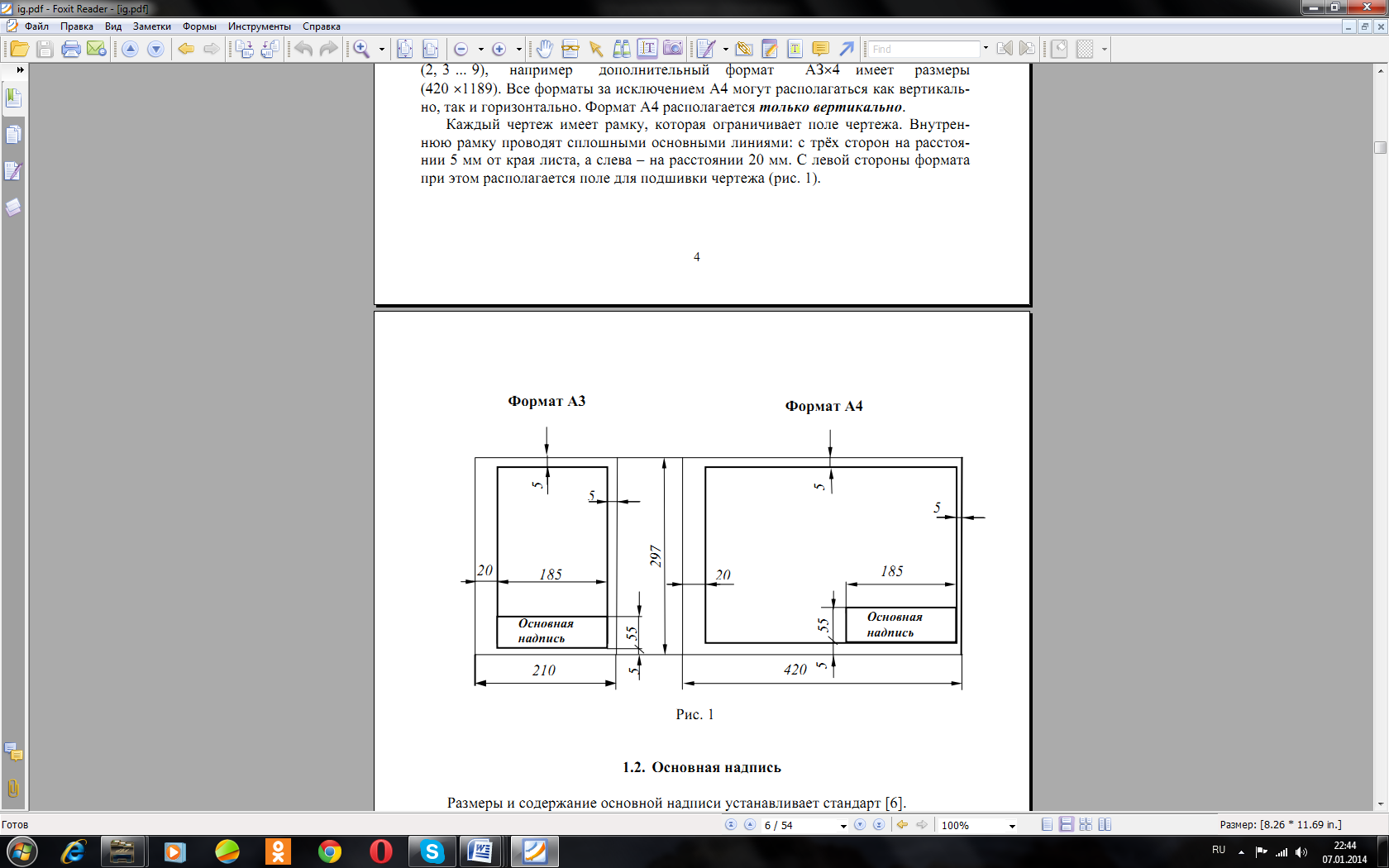

Допускается применение дополнительных форматов, образованных увеличением коротких сторон основных форматов на величину, кратную их размерам (2, 3 ... 9), например дополнительный формат АЗ×4 имеет размеры (420 ×1189). Все форматы за исключением А4 могут располагаться как вертикально, так и горизонтально. Формат А4 располагается только вертикально. Каждый чертеж имеет рамку, которая ограничивает поле чертежа. Внутреннюю рамку проводят сплошными основными линиями: с трёх сторон на расстоянии 5 мм от края листа, а слева - на расстоянии 20 мм. С левой стороны формата при этом располагается поле для подшивки чертежа, рисунок 1.

Рисунок 1

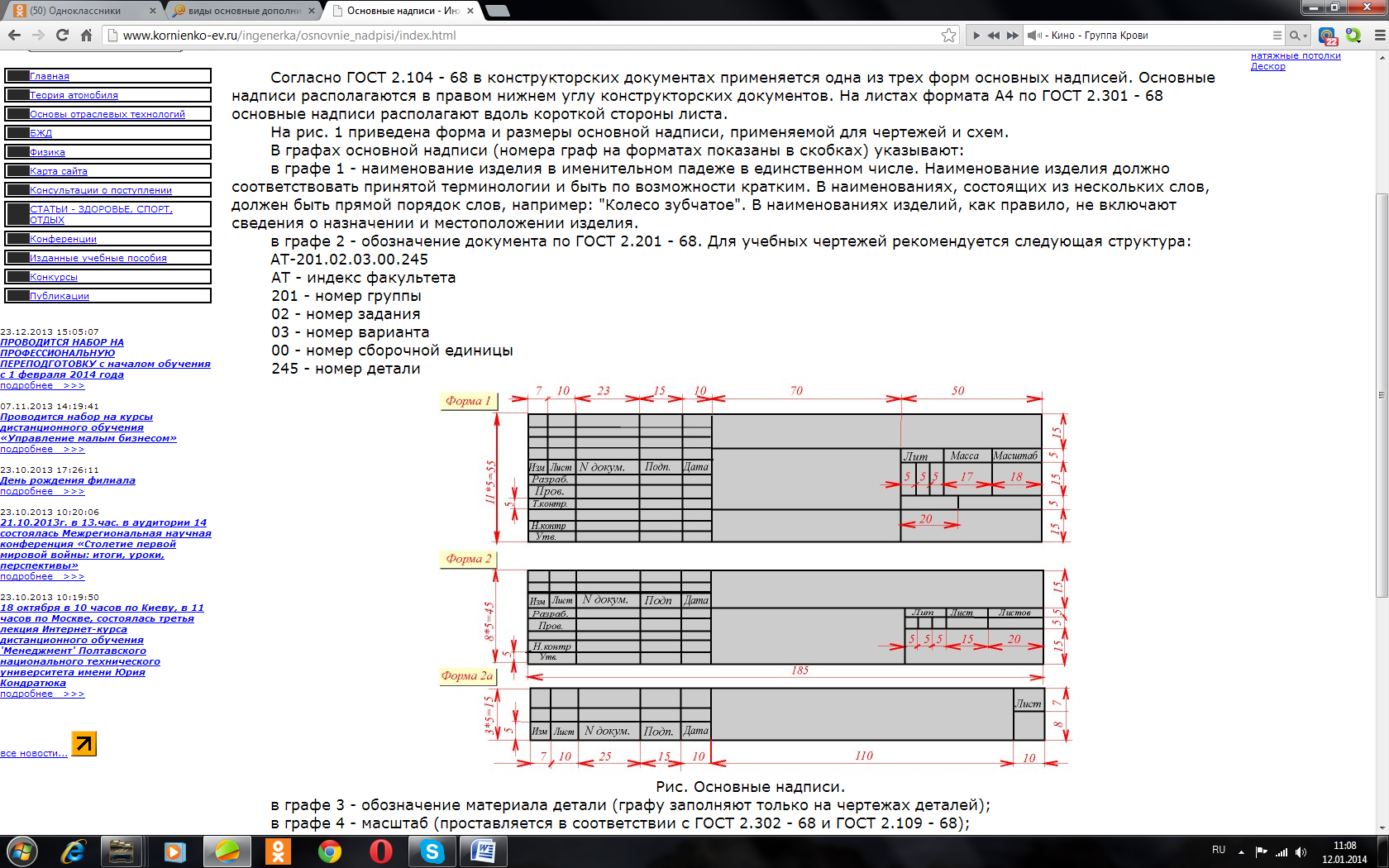

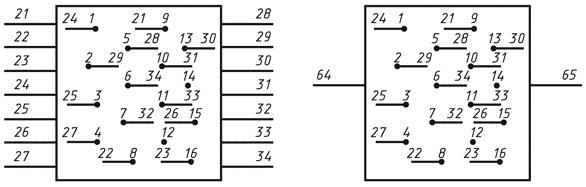

Согласно ГОСТ 2.104 - 68 в конструкторских документах применяется одна из трех форм основных надписей. Основные надписи располагаются в правом нижнем углу конструкторских документов. На листах формата А4 по ГОСТ 2.301 - 68основные надписи располагают вдоль короткой стороны листа. На рисунке 2 приведена форма и размеры основной надписи, применяемой для чертежей и схем.

Рисунок 2

В графах основной надписи (номера граф на форматах показаны в скобках) указывают:

в графе 1 - наименование изделия в именительном падеже в единственном числе. Наименование изделия должно соответствовать принятой терминологии и быть по возможности кратким. В наименованиях, состоящих из нескольких слов, должен быть прямой порядок слов, например: "Колесо зубчатое". В наименованиях изделий, как правило, не включают сведения о назначении и местоположении изделия.

в графе 2 - обозначение документа по ГОСТ 2.201 - 68. Для учебных чертежей рекомендуется следующая структура:

в графе 3 - обозначение материала детали (графу заполняют только на чертежах деталей);

в графе 4 - масштаб (проставляется в соответствии с ГОСТ 2.302 - 68 и ГОСТ 2.109 - 68);

в графе 5 - порядковый номер листа. На документах, состоящих из одного листа, графу не заполняют;

в графе 6 - общее количество листов документа, графу заполняют только на первом листе;

в графе 7 - наименование или индекс предприятия, выпустившего документ (наименование ВУЗа и название кафедры);

в графе 8 - фамилия студента;

в графе 9 - фамилия преподавателя.

На рисунке 2 (форма 2) представлена основная надпись для текстовых конструкторских документов (первый лист). На рисунке 2 (форма 2а) - основная надпись для текстовых конструкторских документов - последующие листы.

2.3 Масштабы

Масштабы изображений и их обозначение на чертежах устанавливает стандарт. Масштабом называется отношение линейных размеров изображения предмета на чертеже к истинным линейным размерам предмета. В зависимости от сложности изображаемого предмета, его изображения на чертежах могут выполняться как в натуральную величину, так и с уменьшением или с увеличением (таблица 2).

Таблица 2

Масштаб уменьшения

1:2

1:2,5

1:4

1:5

1:10

…

Масштаб увеличения

2:1

2,5:1

4:1

5:1

10:1

…

2.4 Линии чертежа

Начертания, толщины и основные назначения девяти типов линий, применяемых на чертежах, устанавливает стандарт. В учебных чертежах наиболее часто используются шесть типов линий.

-

Сплошная толстая основная линия. Толщина s ≈ 0,5 … 1,4 мм (на учебных чертежах рекомендуется s ≈ 0,8 … 1 мм). Назначение: изображение линий видимого контура, линий контура сечений (вынесенного и входящего в состав разреза), внутренняя рамка чертежа и др.

-

Сплошная тонкая линия. Толщина от s/3 до s/2. Назначение: изображение линий контура наложенного сечения, линий размерных и выносных, линий штриховки, линий - выносок.

-

Штрихпунктирная тонкая линия. Толщина от s/3 до s/2. Назначение: изображение линий осевых и центровых, линий сечений, являющихся осями симметрии для наложенных или вынесенных сечений.

-

Штриховая линия. Толщина линии от s/3 до s/2. Назначение: изображение линий невидимого контура.

-

Сплошная волнистая линия. Толщина линии от s/3 до s/2. Назначение: изображение линий обрыва, линий разграничения вида и разреза.

-

Разомкнутая линия. Толщина линии от s до 1,5s. Назначение: изображение положений секущих плоскостей простых и сложных разрезов и сечений.

Заметим, что штрихпунктирные линии, применяемые в качестве центровых линий, должны пересекаться между собой длинными штрихами. Штрихпунктирную линию, применяемую в качестве центровой линии окружности с диаметром менее 12 мм, рекомендуется заменять сплошной тонкой линией. Штрихи (также промежутки между ними) должны быть приблизительно одинаковой длины.

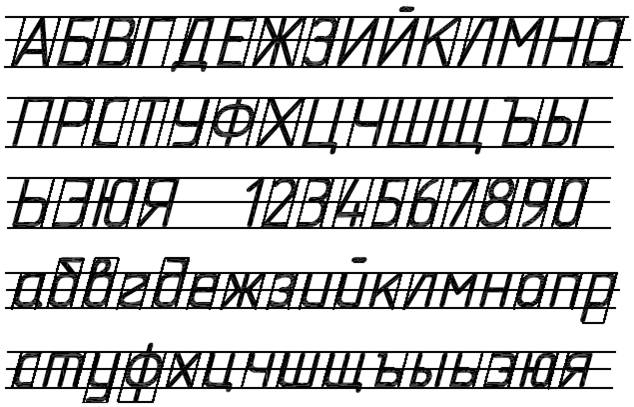

2.5 Шрифты чертежные

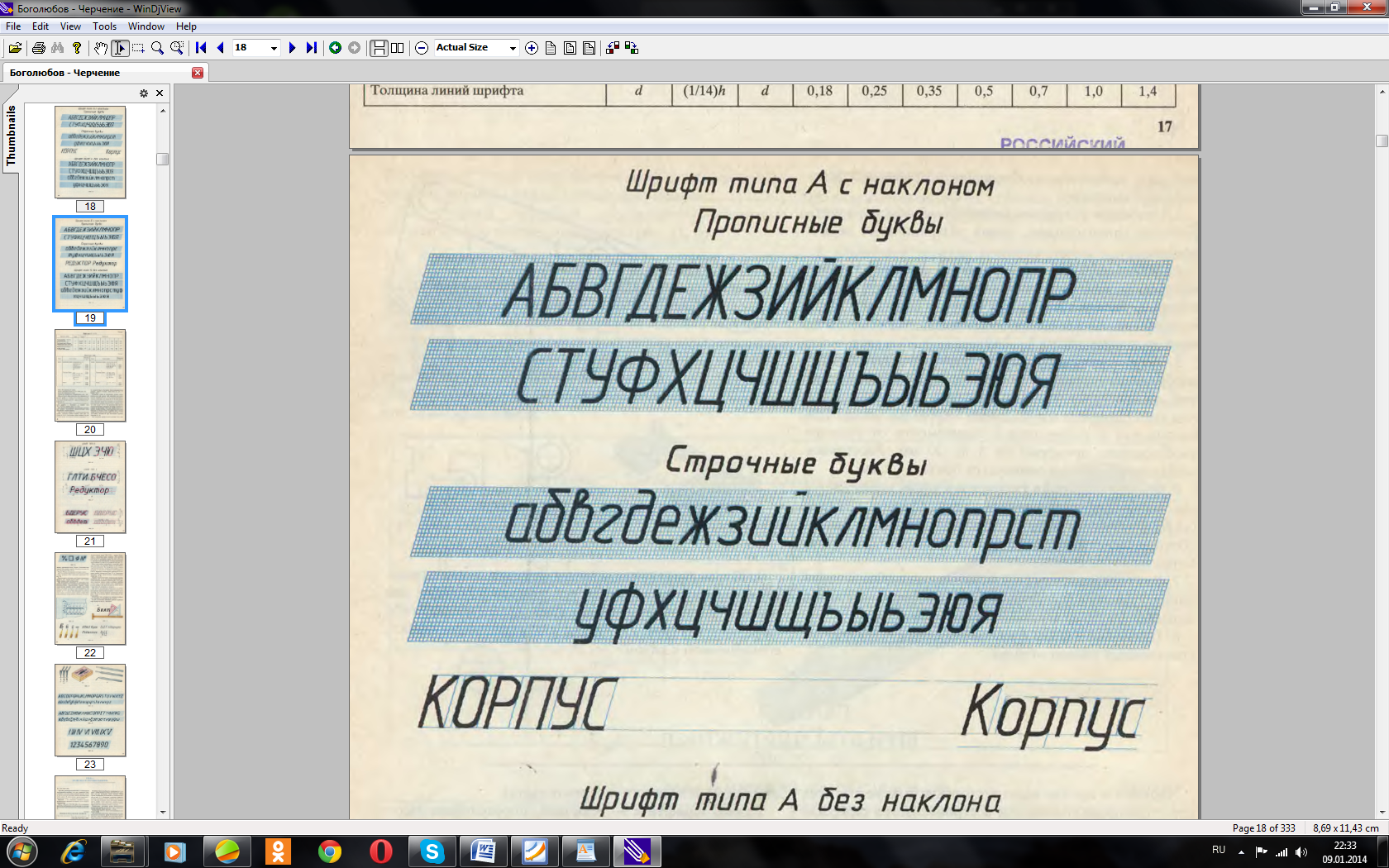

Чертежные шрифты для надписей, наносимых от руки на чертежи и другие технические документы, устанавливает стандарт. Размер шрифта определяется высотой прописных (заглавных) букв. Установлены следующие размеры шрифта: 2,5; 3,5; 5; 7; 10; 14. Ширина буквы определяется по отношению к размеру шрифта или по отношению к толщине линии обводки d. Стандарт устанавливает следующие типы шрифта:

-

тип А без наклона (d=h/14);

-

тип А с наклоном около 75˚ (d=h/14);

-

тип Б без наклона (d=h/10);

-

тип Б с наклонам около 75˚ (d=h/10).

На учебных чертежах рекомендуется использовать шрифт типа А с наклоном (для размерных чисел и всех надписей).

Шрифты выполняются с использованием вспомогательной сетки. Сетку строят тонкими, едва заметными линиями остро заточенным карандашом марки Т. Это позволяет выдерживать конструкцию букв и цифр.

3 Порядок выполнения графических работ

3.1 ГРАФИЧЕСКАЯ РАБОТА №1«ТИТУЛЬНЫЙ ЛИСТ»

По теме 1.2 Чертежный шрифт и выполнение надписей на

чертежах.

Цель работы: «Закрепление знания ГОСТ 2304-90 ЕСКД по начертанию шрифта. Получение практических навыков написания чертежным шрифтом».

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А4, ватман.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

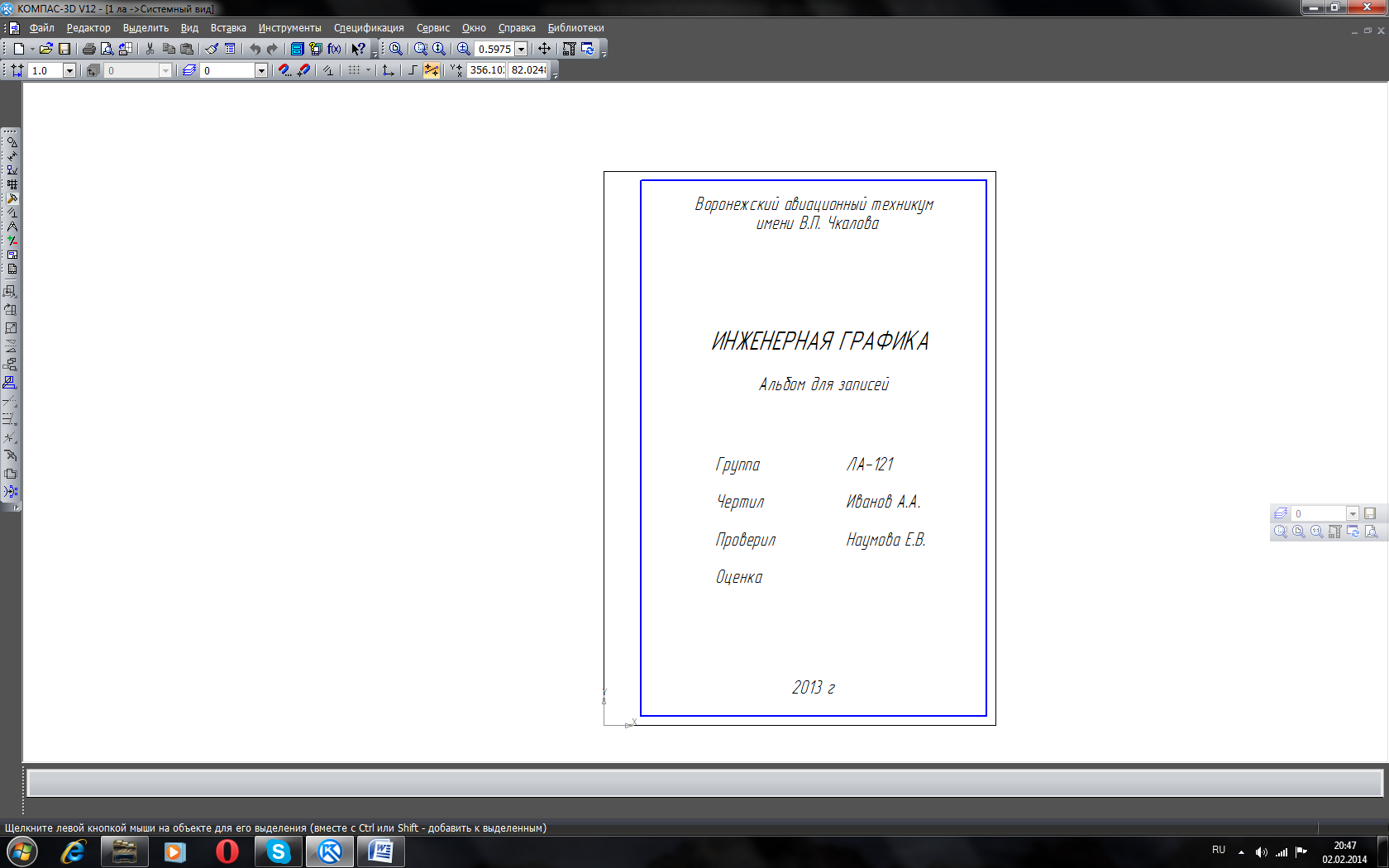

Содержание задания:

-

Выполнить чертежным шрифтом типа А ГОСТ 2304-90 прописным №10 и строчным №7 титульный лист альбома по образцу.

Порядок выполнения работы:

-

Изучить теоретический материал по данной теме.

-

Ознакомиться с образцом выполнения задания.

-

На чертежной бумаге формата А4 произвести разметку.

-

Выполнить чертежным шрифтом типа А ГОСТ 2304-90 прописным №10 и строчным №7 титульный лист альбома по образцу.

Методические указания к выполнению графической работы

Для освоения шрифта рекомендуется использовать вспомогательную сетку. Сетку чертить в соответствии с размерами шрифта. Линии сетки чертятся карандашом твердости Н (Т), заточенным на конус и после выполнения не убираются.

Прежде чем приступить к выполнению работы, необходимо освоить правильное изображение букв, проделав для этого упражнение, рекомендованное на уроке.

Форма прописных букв с наклоном русского алфавита (кириллицы) представлена на рисунке 3. Ширина буквы зависит не только от размера шрифта, но и от конструкции самой буквы.

Рисунок 3

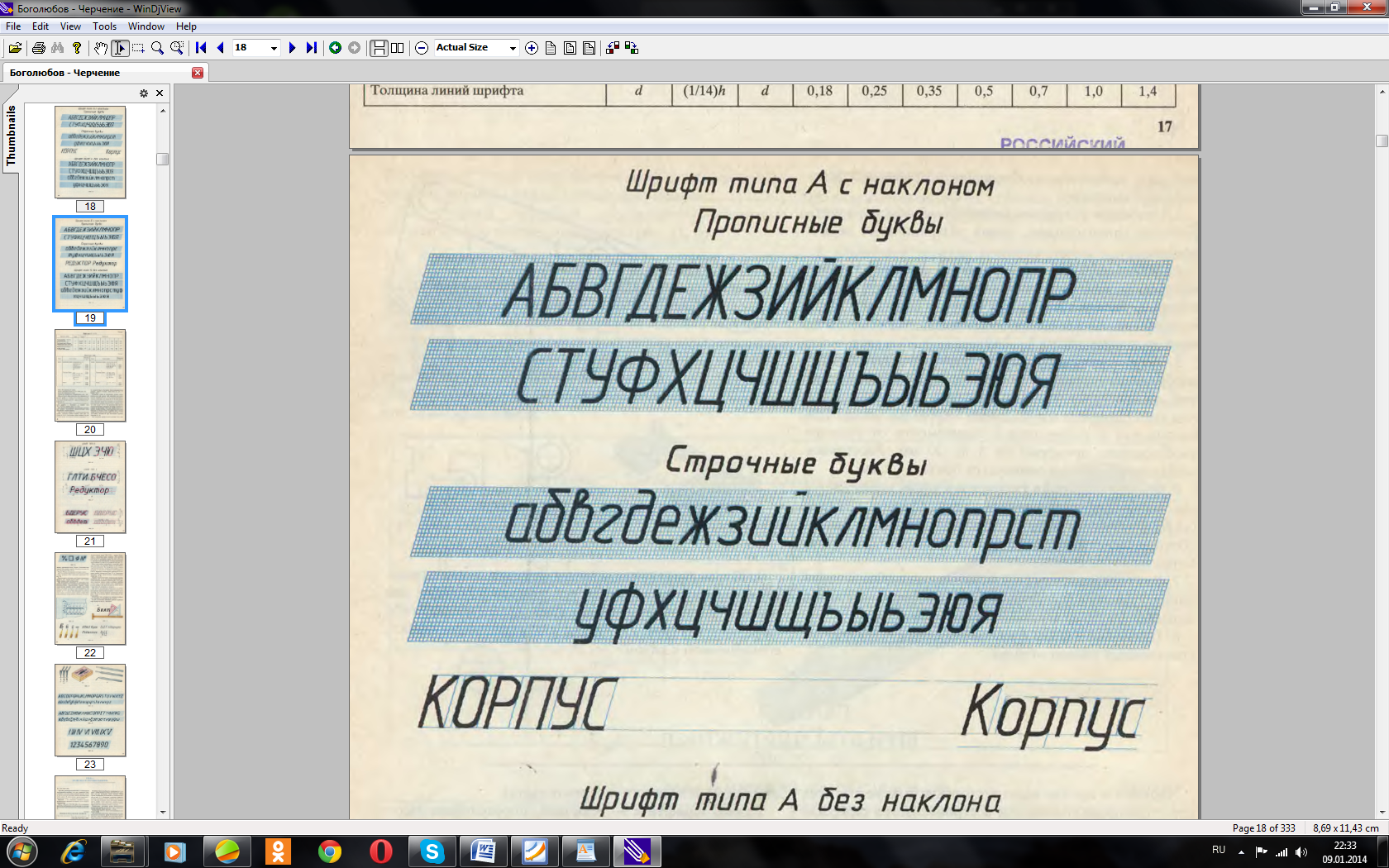

Форма и конструкция строчных букв русского алфавита шрифта типа А с наклоном приведены на рисунке 4.

Рисунок 4

Пример выполнения графической работы представлен на рисунке 5.

Контрольные вопросы:

-

Какие типы шрифтов вы знаете?

-

Какие установлены размеры шрифта?

-

Чем определяется размер шрифта?

Рисунок 5- Пример выполнения графической работы №1

3.2 ГРАФИЧЕСКАЯ РАБОТА №2 «КОНТУР ДЕТАЛИ»

По теме 1.4 Геометрические построения и приемы вычерчивания контуров технических деталей.

Цель работы: «Изучение построений сопряжений в очертаниях технических форм. Ознакомление с основными правилами нанесения размеров. Изучение типов линий и чертежных шрифтов»

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Вычертить контур детали, применяя правила деления окружности на равные части и правила выполнения сопряжений. Дополнительные построения выполнять тонкими линиями и сохранить.

-

Нанести размеры. Надписи выполнять шрифтом №5, по сетке.

-

Заполнить основную надпись.

Порядок выполнения задания

-

Перед выполнением задания ознакомиться со следующими разделами курса начертательной геометрии и инженерной графики: форматы; масштабы; линии; шрифты чертежные; сопряжения; нанесение размеров; основная надпись чертежа.

-

В соответствие с примером оформления задания, приведенным на рисунке 11, и исходными данными выполнить в тонких линиях свой вариант задания. После проверки чертежа преподавателем закончить чертеж, применяя стандартные линии.

-

Обратить внимание на то, что отрезки прямых и дуги окружностей проводятся от одной точки сопряжения до другой. Сохранить построение точек сопряжения, выполнив их тонкими линиями, нанести размеры, заполнить основную надпись.

Методические указания к выполнению графической работы

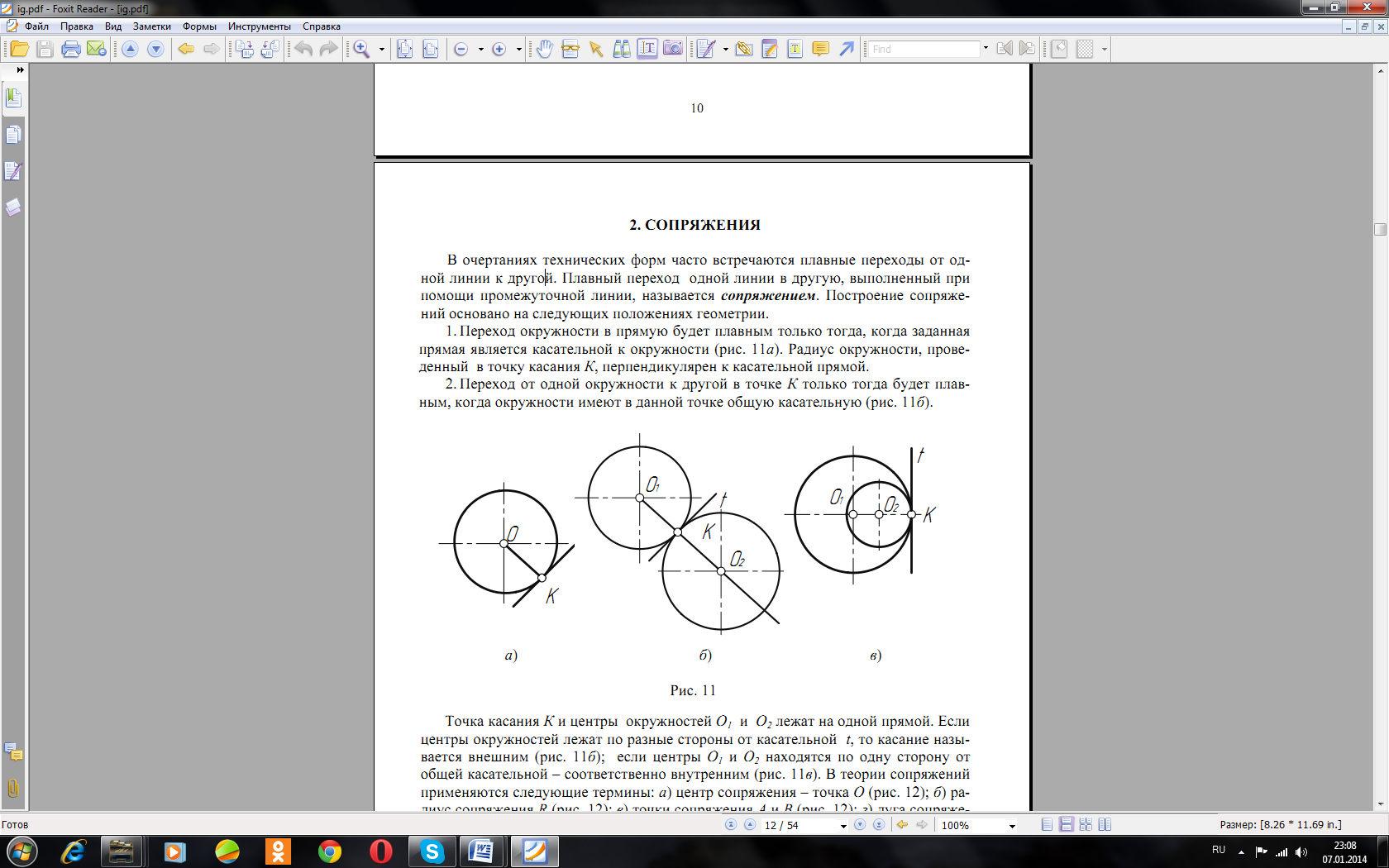

В очертаниях технических форм часто встречаются плавные переходы от одной линии к другой. Плавный переход одной линии в другую, выполненный при помощи промежуточной линии, называется сопряжением. Построение сопряжений основано на следующих положениях геометрии.

1. Переход окружности в прямую будет плавным только тогда, когда заданная прямая является касательной к окружности (рисунок 6, а). Радиус окружности, проведенный в точку касания К, перпендикулярен к касательной прямой.

2. Переход от одной окружности к другой в точке К только тогда будет плавным, когда окружности имеют в данной точке общую касательную (рисунок 6,б).

Рисунок 6

Точка касания К и центры окружностей O1 и О2 лежат на одной прямой. Если центры окружностей лежат по разные стороны от касательной t, то касание называется внешним (рисунок 6,б); если центры O1 и О2 находятся по одну сторону от общей касательной - соответственно внутренним (рисунок 6,в).

В теории сопряжений применяются следующие термины:

-

а) центр сопряжения - точка О;

-

б) радиус сопряжения R;

-

в) точки сопряжения А и В;

-

г) дуга сопряжения АВ.

Центром сопряжения О называется точка, равноудаленная от сопрягаемых линий (рисунок 7). Точкой сопряжения А (В) называется точка касания двух сопрягаемых линий. Дуга сопряжения АВ - это дуга окружности, с помощью которой выполняется сопряжение. Радиус сопряжения R - это радиус дуги сопряжения.

Для выполнения сопряжений необходимо определить три элемента построения: 1) радиус сопряжения; 2) центр сопряжения; 3) точки сопряжения.

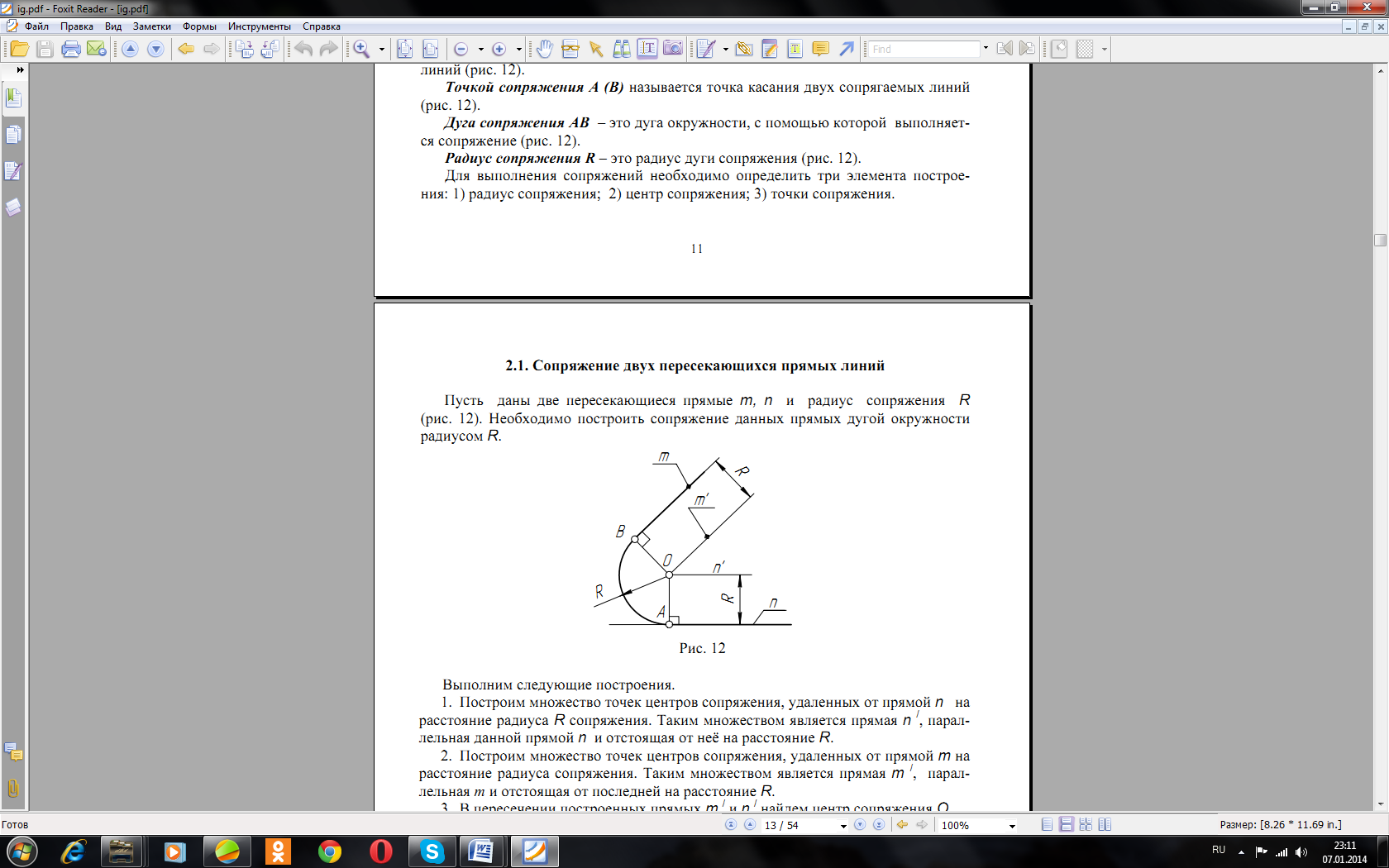

Рисунок 7

Сопряжение двух пересекающихся прямых линий. Пусть даны две пересекающиеся прямые m, n и радиус сопряжения R (рисунок 7). Необходимо построить сопряжение данных прямых дугой окружности радиусом R. Выполним следующие построения.

1. Построим множество точек центров сопряжения, удаленных от прямой n на расстояние радиуса R сопряжения. Таким множеством является прямая nˊ , параллельная данной прямой n и отстоящая от неё на расстояние R.

2. Построим множество точек центров сопряжения, удаленных от прямой m на расстояние радиуса сопряжения. Таким множеством является прямая mˊ, параллельная m и отстоящая от последней на расстояние R.

3. В пересечении построенных прямых mˊ и nˊ найдем центр сопряжения О.

4. Определим точку А сопряжения на прямой n. Для этого опустим из центра О перпендикуляр на прямую n. Для определения точки сопряжения В на прямой m необходимо опустить соответственно перпендикуляр из центра О на прямую m. Проведем дугу сопряжения AB. Теперь будут определены все элементы сопряжения: радиус, центр и точки сопряжения.

Сопряжение прямой с окружностью может быть внешним или внутренним. Рассмотрим построение внешнего сопряжения прямой с окружностью, рисунок 8.

Рисунок 8

Для решения задачи выполним следующие построения.

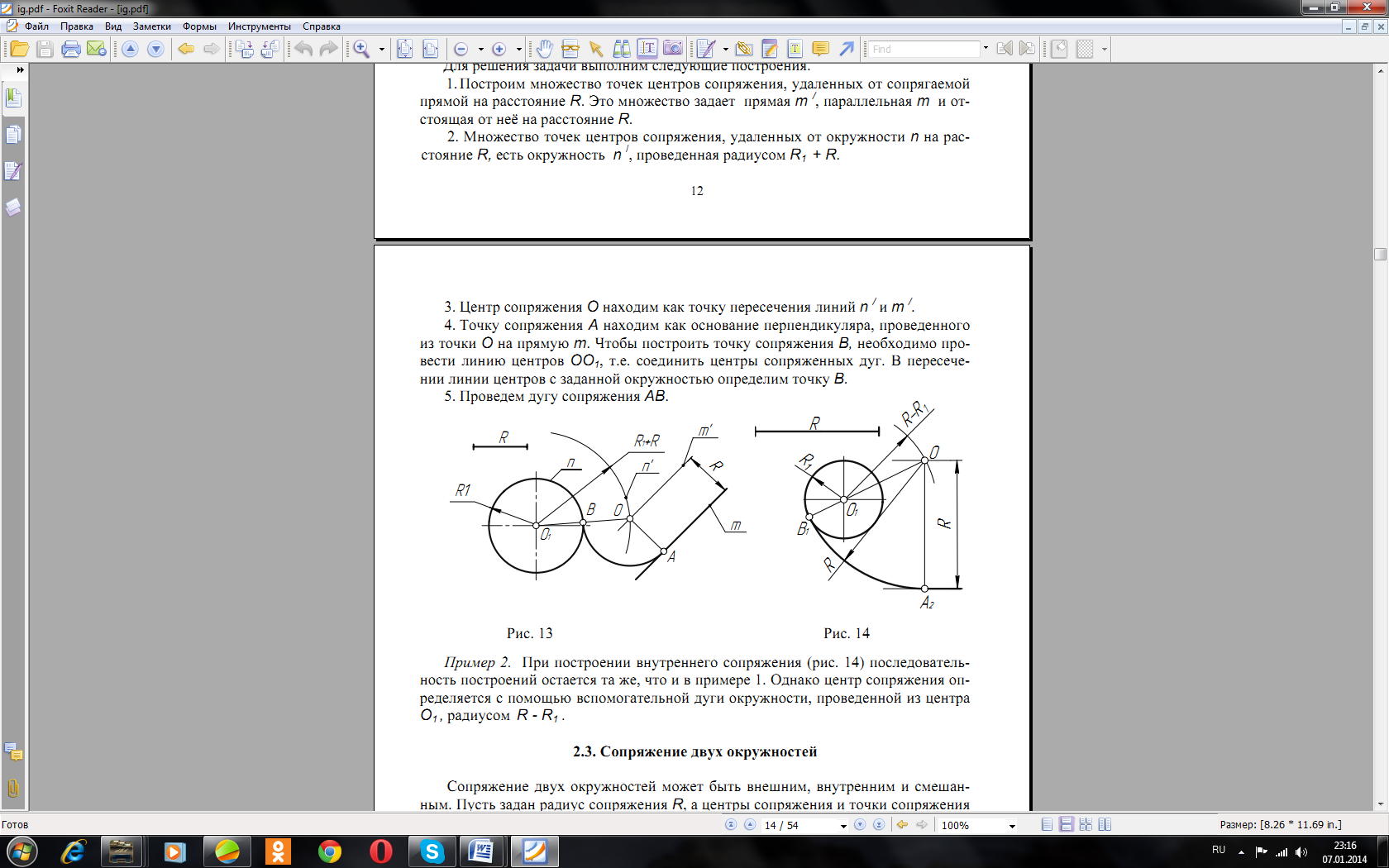

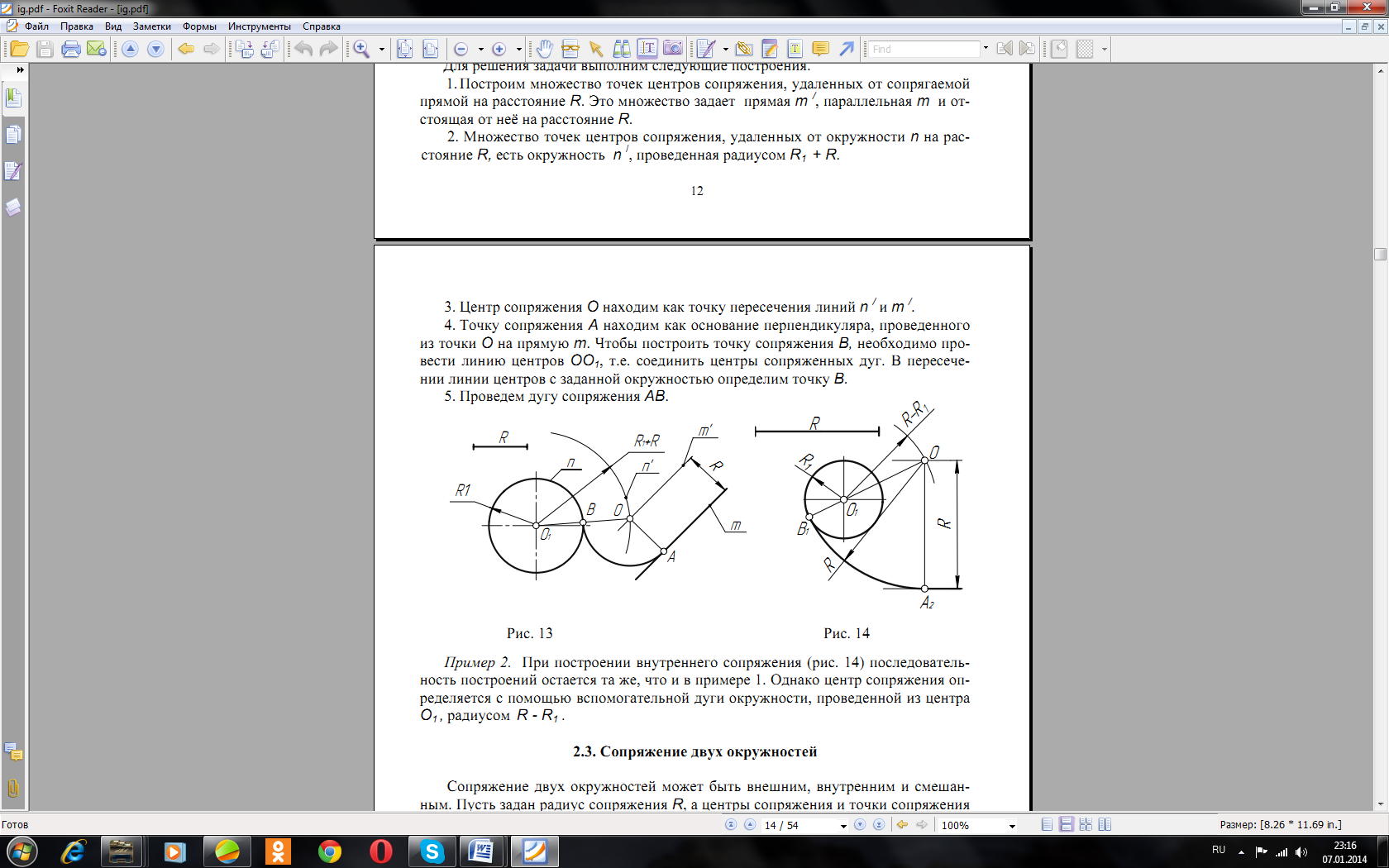

1. Построим множество точек центров сопряжения, удаленных от сопрягаемой прямой на расстояние R. Это множество задает прямая mˊ, параллельная m и отстоящая от неё на расстояние R.

2. Множество точек центров сопряжения, удаленных от окружности n на расстояние R, есть окружность nˊ, проведенная радиусом R1+ R.

3. Центр сопряжения О находим как точку пересечения линий nˊ и mˊ.

4. Точку сопряжения А находим как основание перпендикуляра, проведенного из точки О на прямую m. Чтобы построить точку сопряжения В, необходимо провести линию центров OO1, т.е. соединить центры сопряженных дуг. В пересечении линии центров с заданной окружностью определим точку В.

5. Проведем дугу сопряжения АВ.

При построении внутреннего сопряжения (рисунок 9) последовательность построений остается та же. Однако центр сопряжения определяется с помощью вспомогательной дуги окружности, проведенной из центра О1 , радиусом R - R1.

Рисунок 9

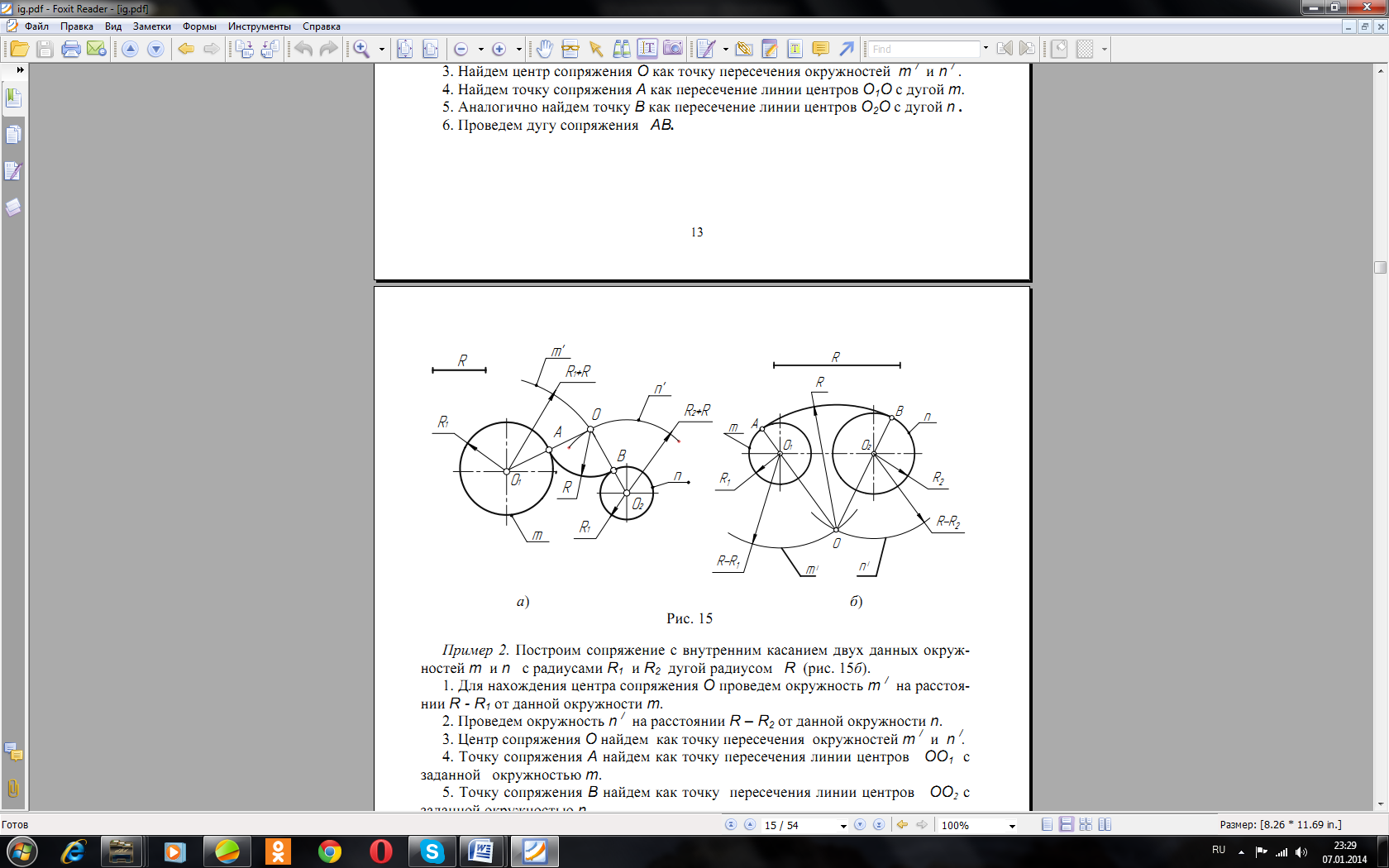

Сопряжение двух окружностей может быть внешним, внутренним и смешанным. Построим сопряжение с внешним касанием двух данных окружностей m и n с радиусами R1 и R2 дугой заданного радиуса R (рисунок 10а).

-

Для нахождения центра сопряжения О проведем окружность mˊ, удаленную данной окружности m на расстояние R. Так как сопряжение с внешним касанием, то радиус окружности mˊ равен R1 + R.

-

Радиусом R2 + R проведем окружность nˊ, удаленную от данной окружности n на расстояние R.

-

Найдем центр сопряжения О как точку пересечения окружностей mˊ и nˊ.

-

Найдем точку сопряжения А как пересечение линии центров O1O с дугой m.

-

Аналогично найдем точку В как пересечение линии центров О2О с дугой n.

-

Проведем дугу сопряжения АВ.

Рисунок 10

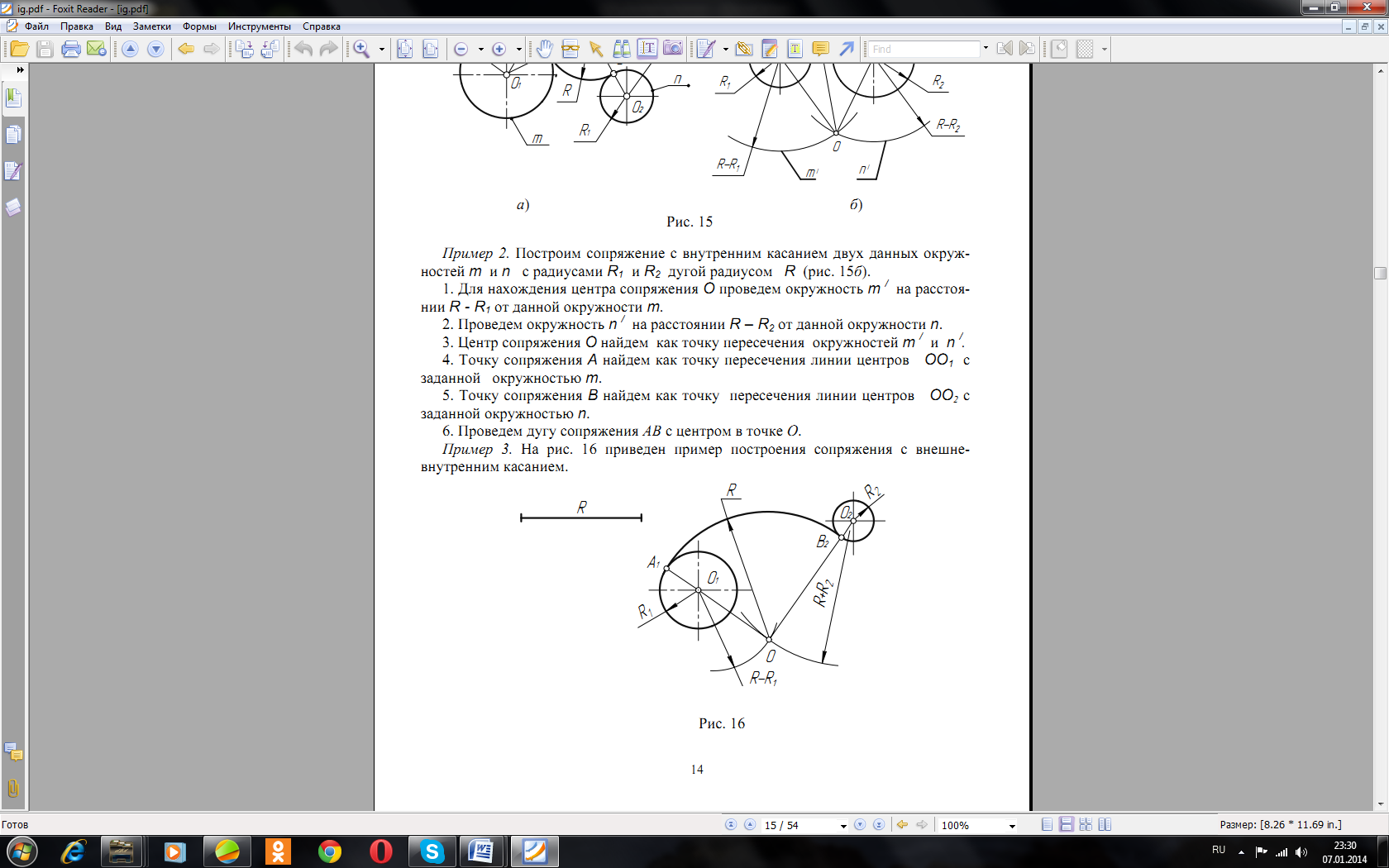

Построим сопряжение с внутренним касанием двух данных окружностей m и n с радиусами R1 и R2 дугой радиусом R (рисунок 10, б).

-

Для нахождения центра сопряжения О проведем окружность mˊ на расстоянии R - R1 от данной окружности m.

-

Проведем окружность n ˊ на расстоянии R - R2 от данной окружности n.

-

Центр сопряжения О найдем как точку пересечения окружностей mˊ и nˊ.

-

Точку сопряжения А найдем как точку пересечения линии центров ОО1 с заданной окружностью m.

-

Точку сопряжения В найдем как точку пересечения линии центров OO2 c заданной окружностью n.

-

Проведем дугу сопряжения AВ с центром в точке O.

На рисунке 11.1 приведен пример построения сопряжения со смешанным касанием.

Рисунок 11.1

Контрольные вопросы:

-

Сформулируйте понятие «сопряжение»?

-

Какие виды сопряжений вы знаете?

-

Как определяются точки сопряжений?

Рисунок 11.2- Пример выполнения графической работы №2

-

ГРАФИЧЕСКАЯ РАБОТА №3 «ТЕЛА

ГЕОМЕТРИЧЕСКИЕ»

По теме 2.5 Проецирование геометрических тел

Цель работы: «Получение навыков построения комплексного чертежа детали и точек на ее поверхности».

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

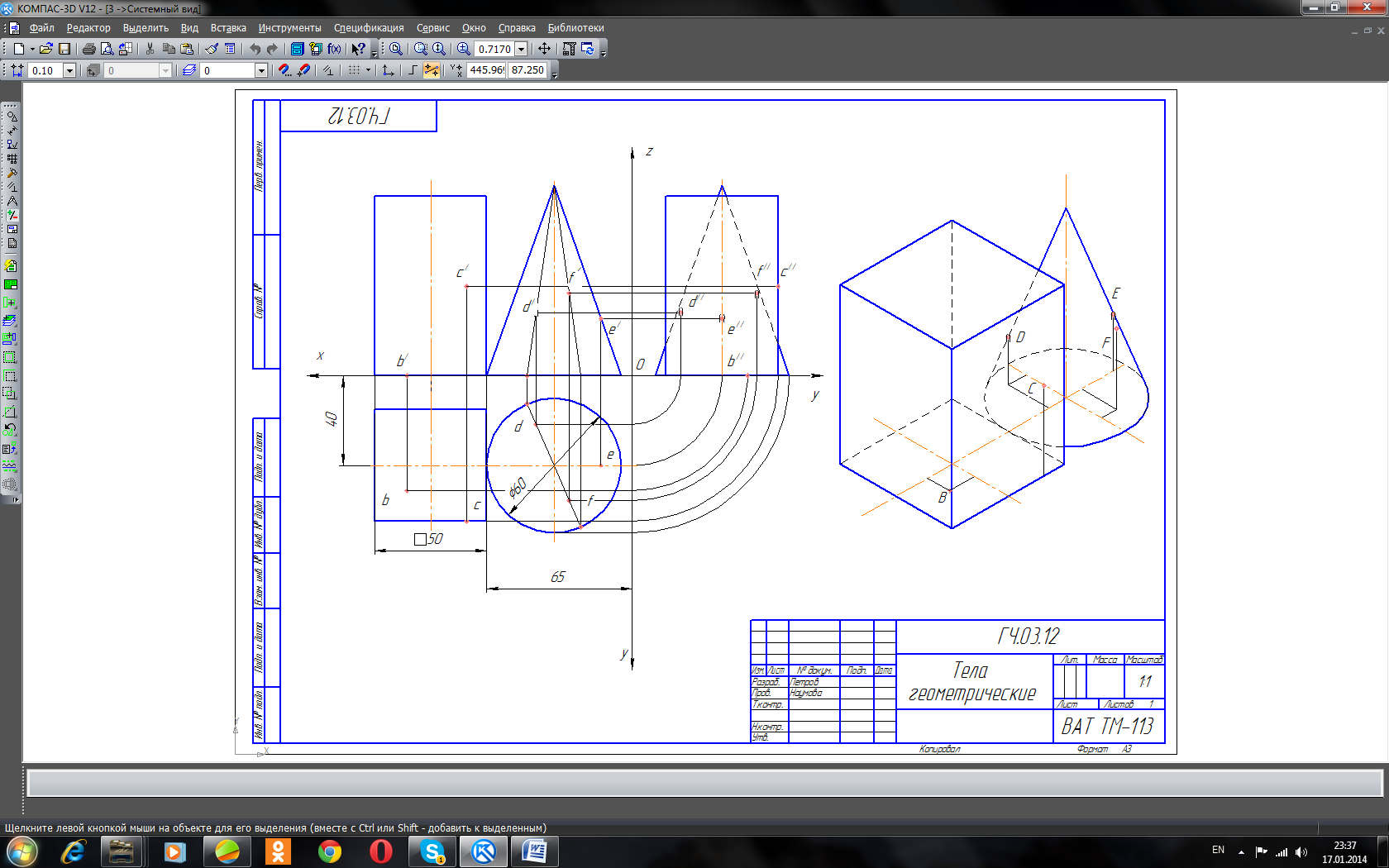

Выполнить комплексный чертеж группы геометрических тел по горизонтальной проекции и словесному описанию.

-

Найти проекции точек на поверхности геометрических тел.

-

Проставить размеры.

-

Выполнить аксонометрическую проекцию группы геометрических тел и точек на их поверхности.

-

Заполнить основную надпись.

Порядок выполнения работы:

-

Перед выполнением задания ознакомиться со следующими разделами курса начертательной геометрии и инженерной графики: форматы; масштабы; линии; шрифты чертежные; нанесение размеров; основная надпись чертежа, проецирование геометрических тел.

-

В соответствие с примером оформления задания, приведенным на рисунке 16, и исходными данными выполнить в тонких линиях свой вариант задания.

-

Провести разметку формата А3, выполнить рамку и основную надпись.

-

По горизонтальной проекции и словесному описанию построить комплексный чертеж группы геометрических тел.

-

Найти проекции точек на поверхности геометрических тел.

-

Построить аксонометрическую проекцию группы геометрических тел и точек на их поверхности.

-

После проверки чертежа преподавателем закончить чертеж, применяя стандартные линии.

Методические указания к выполнению графической работы

Геометрическое тело рассматривают как множество принадлежащих ему точек, связанных между собой и ограниченных в пространстве соответствующим образом. Геометрические тела на чертежах получают методом отображения тела на плоскость.

Решение задач на построение трех проекций геометрического тела является основным упражнением по составлению и чтению чертежей. Для успешного решения этой задачи следует хорошо усвоить построение третьей проекции по двум данным точкам, отрезка прямой общего и частного положения, различных плоских фигур и простейших геометрических тел: прямых призмы и цилиндра, пирамиды, конуса вращения, а также построение точки на поверхности.

ПРОЕКЦИИ ПРИЗМ

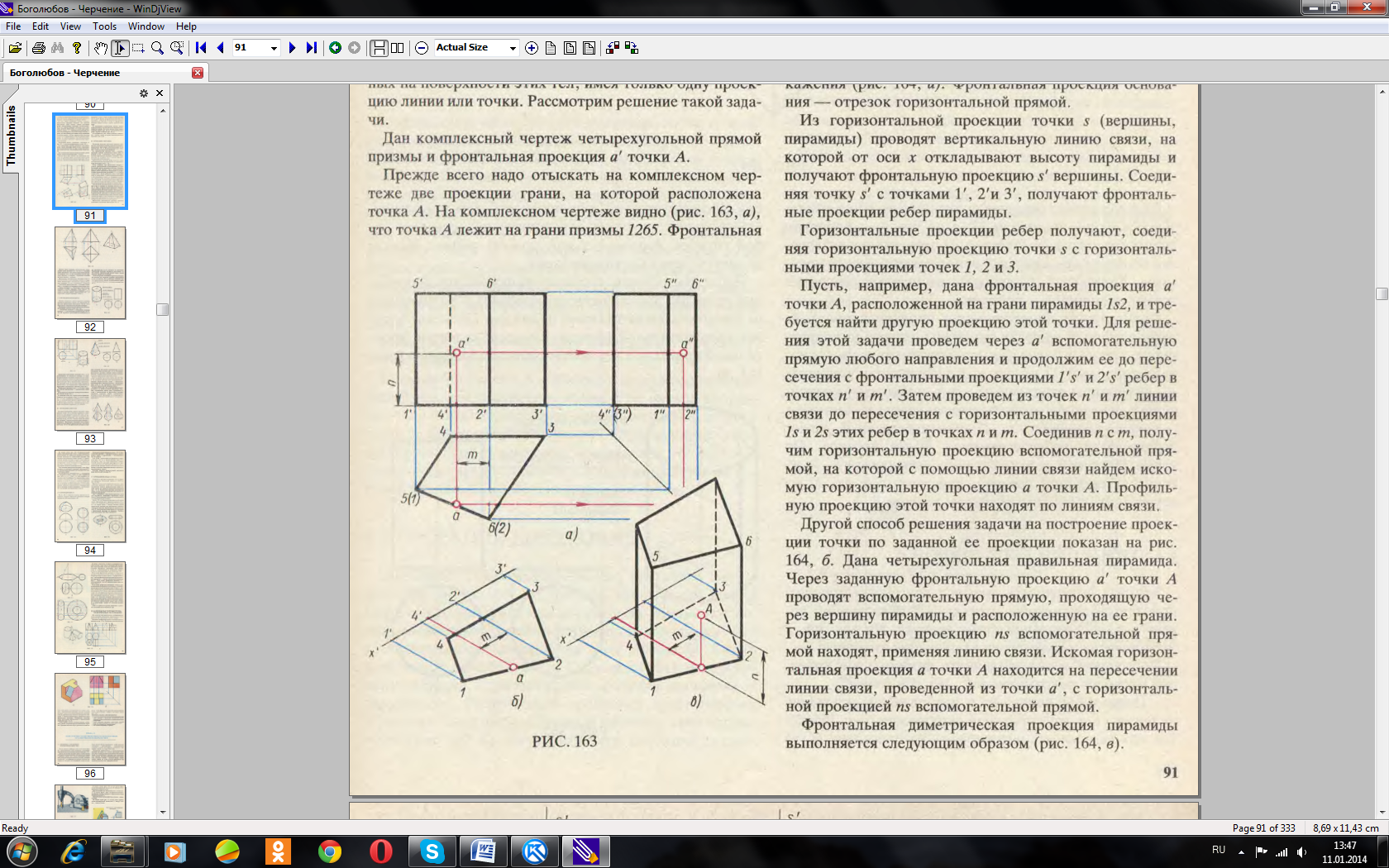

Дан комплексный чертеж четырехугольной призмы и фронтальная проекция точки А, рисунок 12. Прежде всего надо отыскать на комплексном чертеже две проекции грани, на которой расположена точка А (грань 1,2,6,5). Фронтальная проекция точки А лежит на фронтальной проекции грани призмы 1,2,6,5. На отрезке 5,6 находится горизонтальная проекция точки А. Профильную проекцию призмы и точки А строят с помощью линий проекционной связи.

Рисунок 12

ПРОЕКЦИИ ЦИЛИНДРА

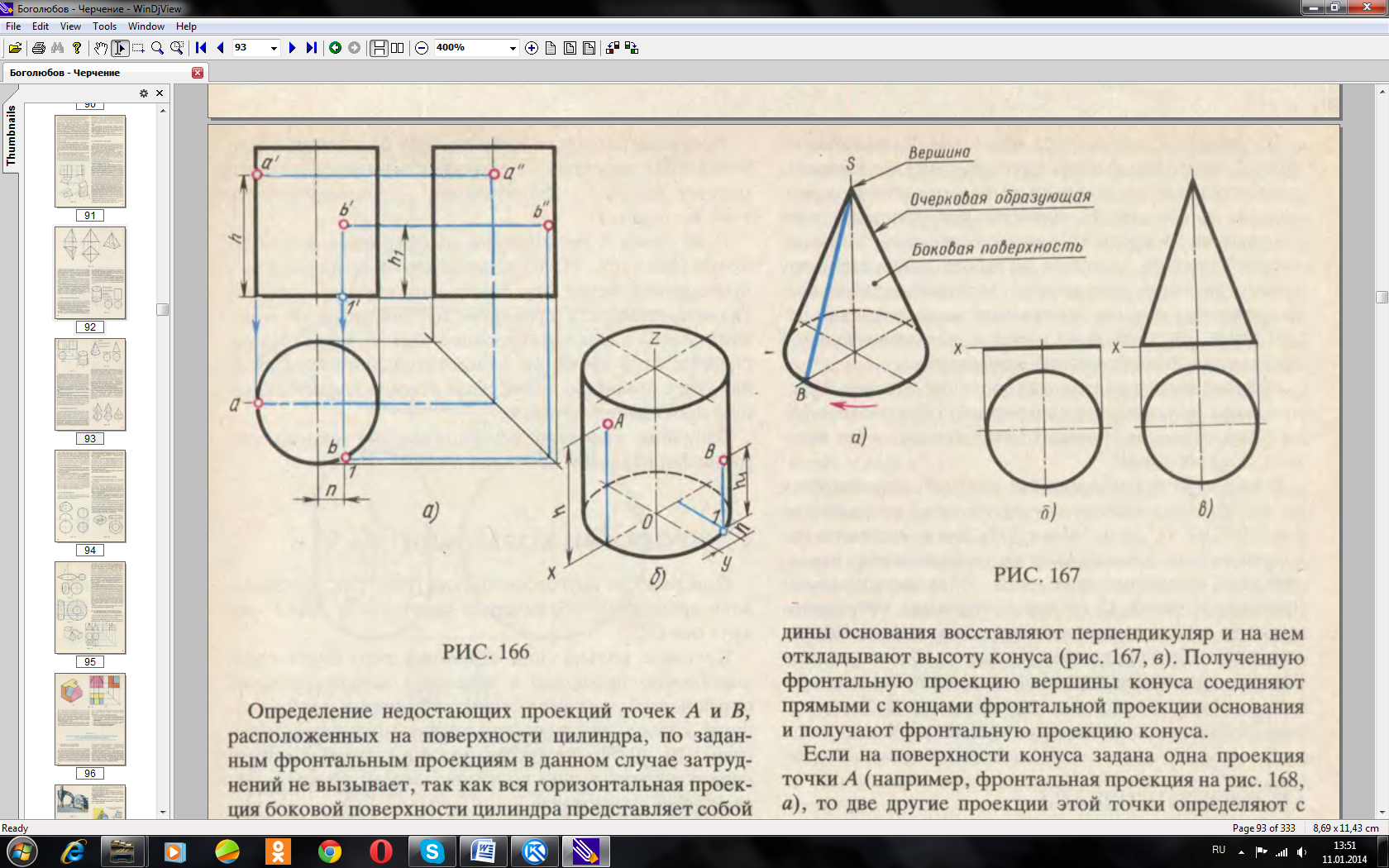

Построение начинают с изображения основания цилиндра, двух проекций окружности, рисунок 13. Так как окружность расположена на плоскости Н, то она проецируется на эту плоскость без искажения. Фронтальная проекция окружности представляет собой отрезок горизонтальной прямой линии, равный диаметру окружности основания.

После построения основания на фронтальной проекции проводят две очерковые образующие и на них откладывают высоту цилиндра. Проводят отрезок горизонтальной прямой, который является фронтальной проекцией верхнего основания цилиндра. Определяем недостающие проекции точек А и В, расположенных на поверхности цилиндра, проведя вертикальные линии связи до их пересечения с окружностью на горизонтальной проекции. Профильные проекции точек А и В строят при помощи вертикальных и горизонтальных линий связи.

Рисунок 13

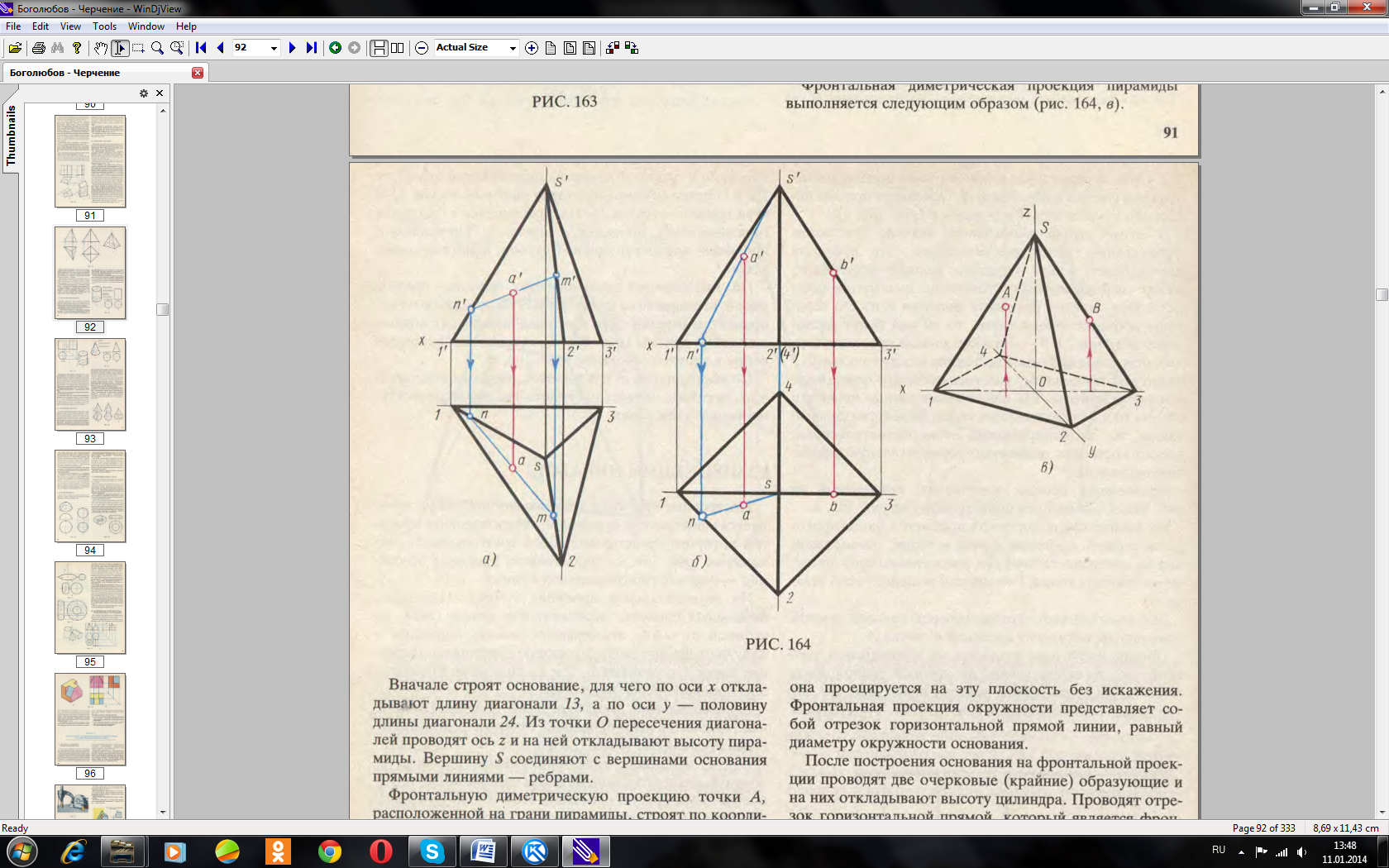

ПРОЕКЦИИ ПИРАМИДЫ

Построение проекции треугольной пирамиды начинаем с построения основания, горизонтальная проекция которого представляет собой треугольник без искажения, рисунок 14. Фронтальная проекция основания - отрезок прямой линии. Из горизонтальной проекции точки S проводят вертикальную линию связи, на которой от оси Х откладывают высоту пирамиды и получают фронтальную проекцию вершины. Соединяя ее с точками 1,2,3, получаем фронтальную проекцию пирамиды. Горизонтальная проекция получается при соединении горизонтальной проекции вершины с точками основания. Дана фронтальная проекция точки А, расположенная на грани пирамиды 1S2, требуется найти остальные проекции точки А. Для этого проведем через фронтальную проекцию точки А и вершину S вспомогательную прямую до пересечения с основанием пирамиды в точке nˊ. Находим горизонтальную проекцию вспомогательной прямой, спроецировав точку n на прямую 12, и соединив ее с вершиной. Проводим линию проекционной связи от фронтальной проекции точки А, до пересечения с горизонтальной проекцией вспомогательной прямой и находим горизонтальную проекцию точки.

Рисунок 14

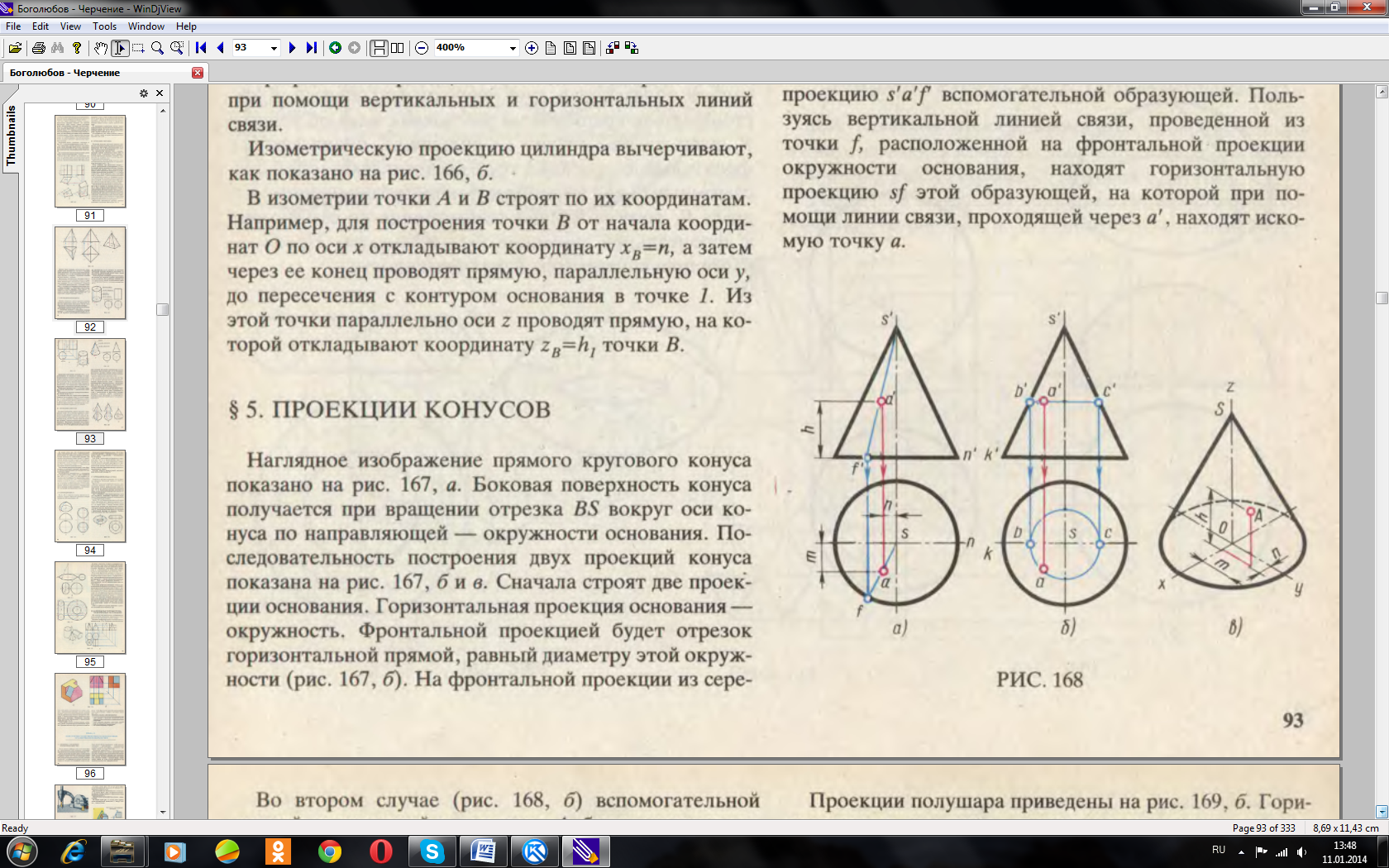

ПРОЕКЦИИ КОНУСА

Строим две проекции основания: горизонтальная - окружность, фронтальная - отрезок равный диаметру окружности. На фронтальной проекции из середины основания восстанавливаем перпендикуляр и на нем откладываем высоту конуса.

Полученную фронтальную проекцию вершины конуса соединяем прямыми с концами фронтальной проекции основания.

Задана фронтальная проекция точки А, две другие проекции определяются с помощью вспомогательных линий - образующей, расположенной на поверхности конуса и проведенной через точку А, или окружности, расположенной в плоскости, параллельной основанию конуса, рисунок 15.

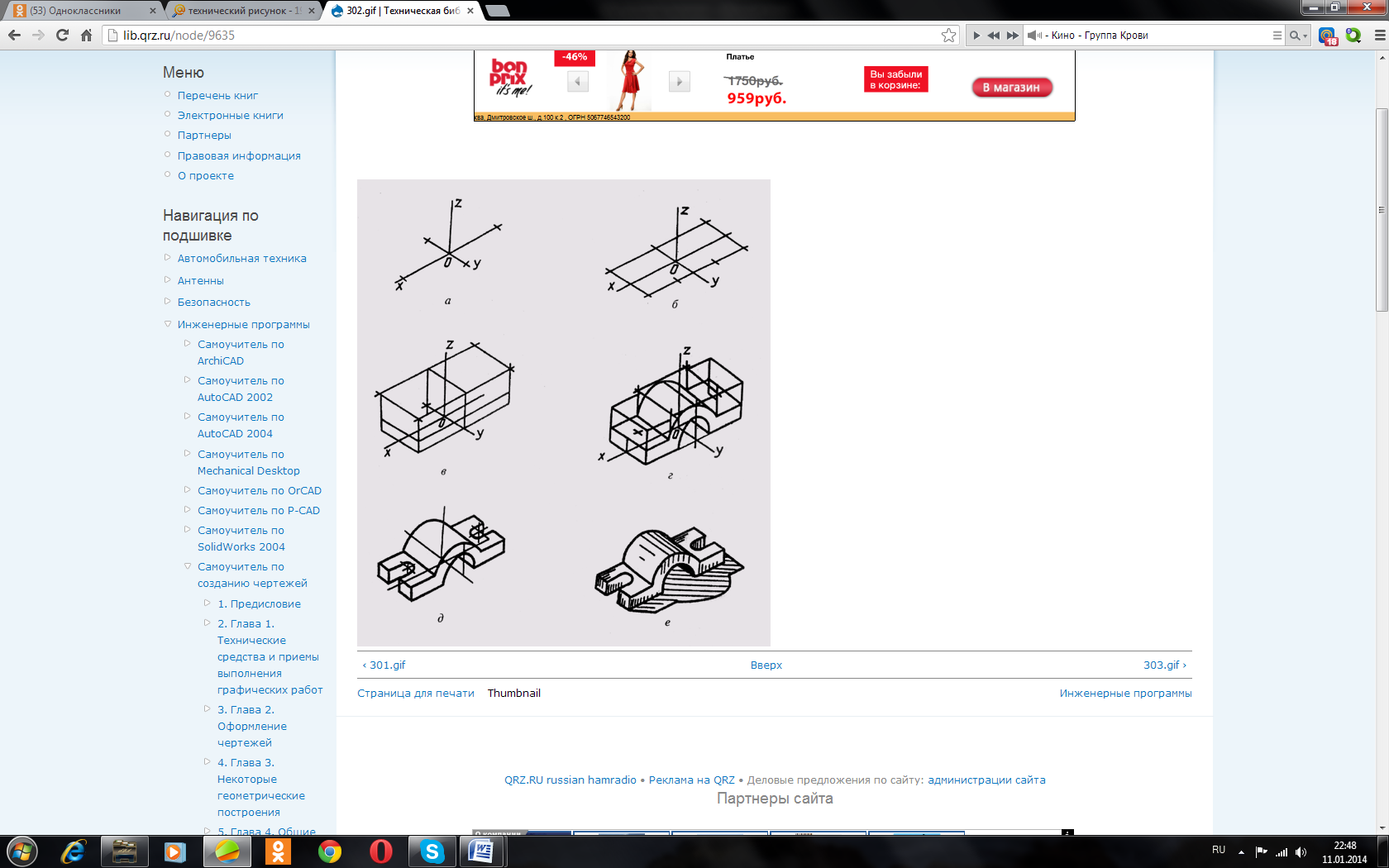

Для наглядного изображения предмета применяют аксонометрические проекции. Наглядные изображения позволяют судить о внешнем виде проектируемых объектов и помогают конструктору решить наиболее сложные вопросы создания рациональной конструкции.

Рисунок 15

Аксонометрическую проекцию группы геометрических тел строят по комплексному чертежу, который предварительно относится к натуральной системе координат, т.е. на комплексном чертеже наносят проекции координатных осей - x, y, z.

Контрольные вопросы:

-

Что общего между проекциями цилиндра и конуса?

-

Для каких геометрических тел при наличии размеров можно ограничиться одной проекцией?

-

У каких геометрических тел все проекции одинаковы?

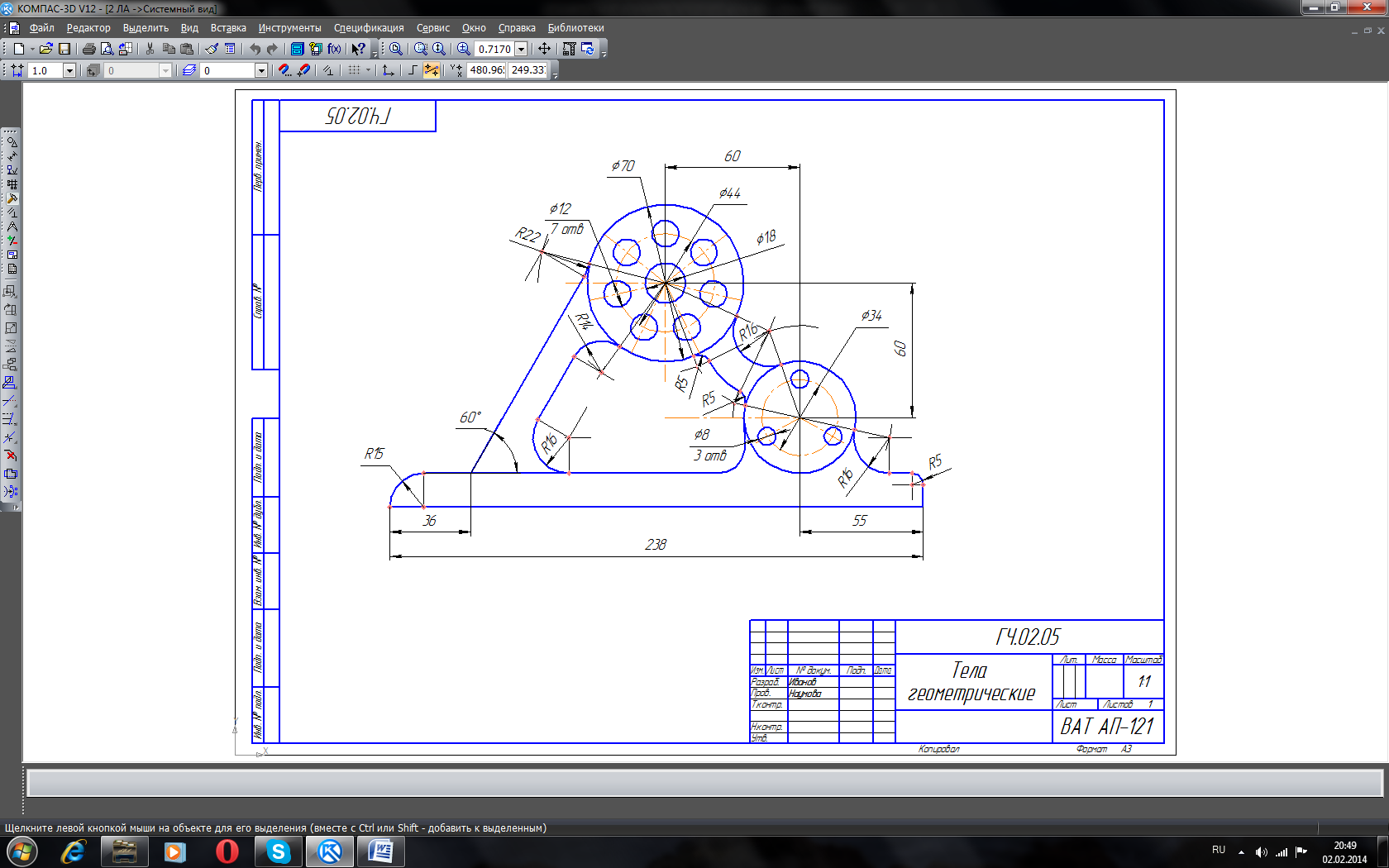

Рисунок 16- Пример выполнения графической работы №3

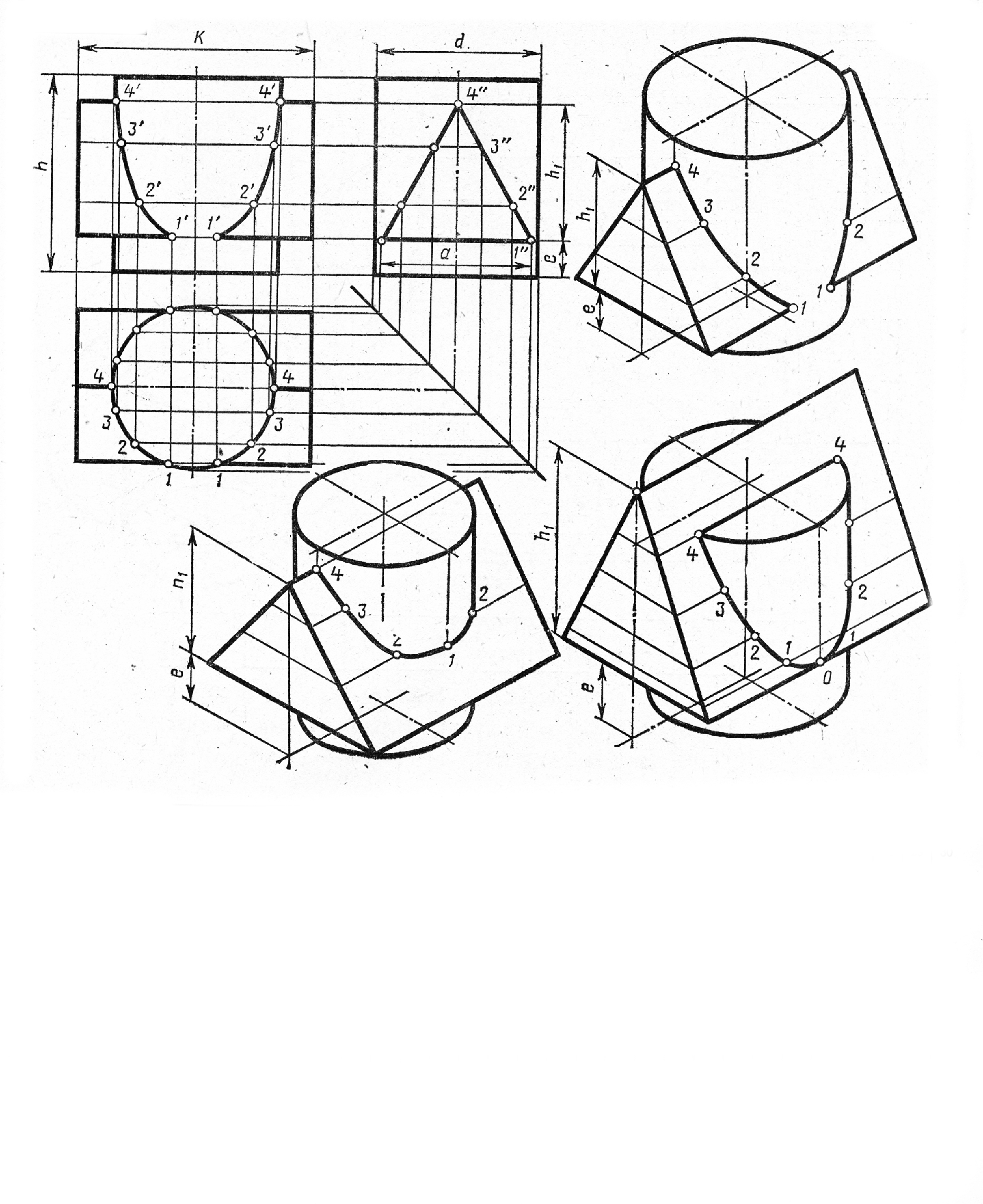

3.4 ГРАФИЧЕСКАЯ РАБОТА №4 «ТЕЛО УСЕЧЕННОЕ»

По теме 2.6 Сечение геометрических тел

Цель работы: «Усвоение основ проекционного черчения и формирование умений применять знания и умения для решения различных прикладных задач»

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Выполнить комплексный чертеж усеченного тела.

-

Найти натуральную величину фигуры сечения.

-

Выполнить аксонометрическую проекцию тела усеченного.

-

Построить развертку усеченного тела.

Порядок выполнения работы:

-

Изучить теоретический материал по данной теме.

-

Ознакомиться с вариантом задания.

-

Подготовить лист формата А3 к работе: выполнить рамку, основную надпись.

-

Выполнить задание в зависимости от заданной геометрической фигуры.

Методические указания к выполнению графической работы

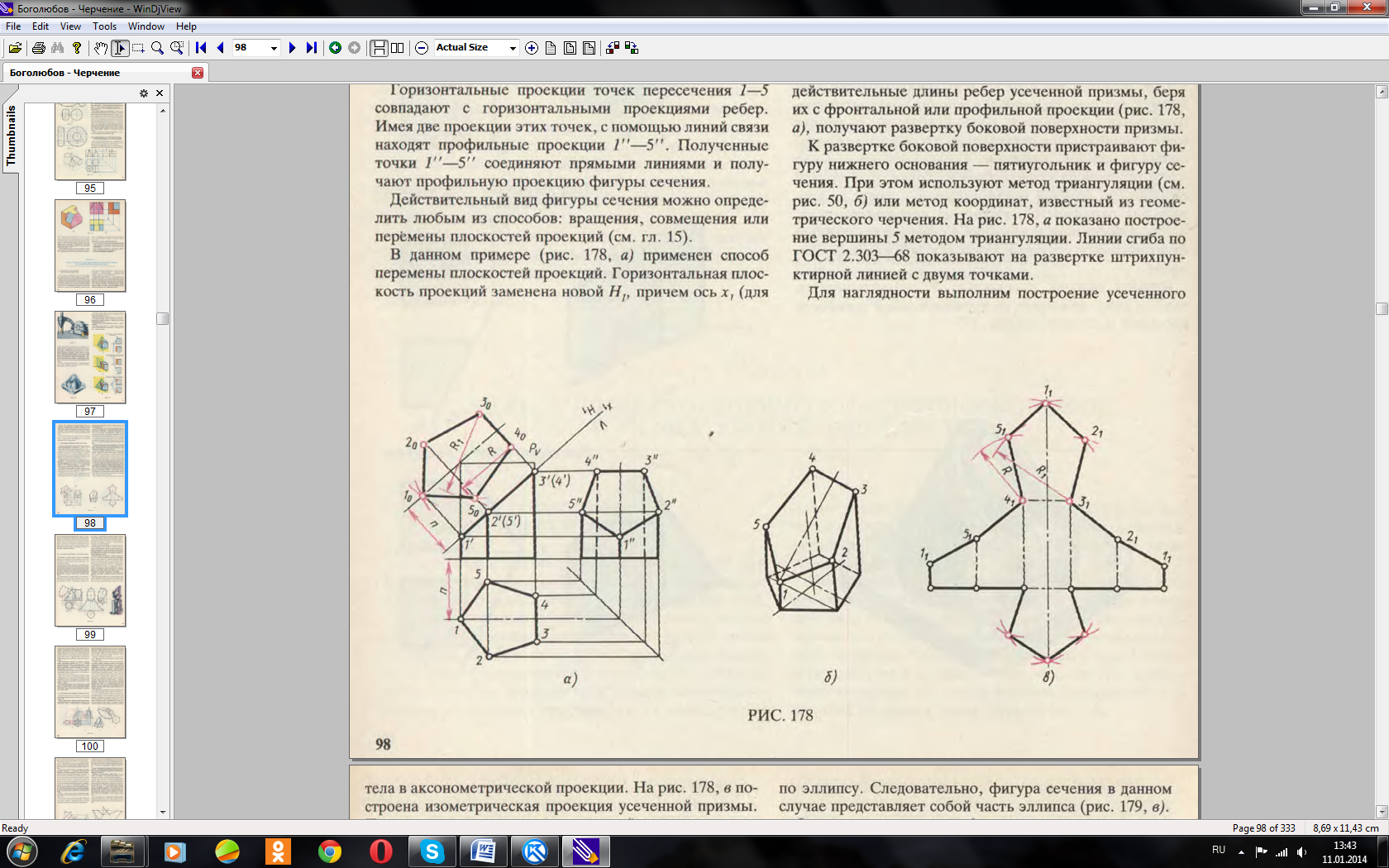

Сечение призмы плоскостью

Фигура сечения прямой пятиугольной призмы фронтально-проецирующей плоскостью Р (рисунок 17,а) представляет собой плоский пятиугольник 1 2 3 4 5. Для построения проекций фигуры сечения находят проекции точек пересечения плоскости Р с ребрами призмы и соединяют их прямыми линиями. Фронтальные проекции этих точек получаются при пересечении фронтальных проекций ребер призмы с фронтальным следом Рv секущей плоскости Р (точки 1'-5'). Горизонтальные проекции точек пересечения 1-5 совпадают с горизонтальными проекциями ребер. Имея две проекции этих точек, с помощью линий связи находят профильные проекции 1''-5''. Полученные точки 1''-5'' соединяют прямыми линиями и получают профильную проекцию фигуры сечения. Действительный вид фигуры сечения можно определить любым из способов: совмещения или перемены плоскостей проекций.

В данном примере применен способ перемены плоскостей проекций. Горизонтальная плоскость проекций заменена новой Н 1, причем ось х1 (для упрощения построений) совпадает с фронтальным следом плоскости Р. Для нахождения новой горизонтальной проекции какой-либо точки фигуры сечения (например, точки 1) необходимо выполнить следующие построения. Из точки 1' восставляют перпендикуляр к новой оси х1 и откладывают на нем расстояние от прежней оси х до прежней горизонтальной проекции точки 1, т.е. отрезок n. В результате получаем точку 1о. Также находят и новые горизонтальные проекции точек 2-5. Соединив прямыми линиями, новые горизонтальные проекции 1о-5о, получают действительный вид фигуры сечения.

Разверткой называется плоская фигура, полученная при совмещении поверхности геометрического тела с одной плоскостью (без наложения граней или иных элементов поверхности друг на друга). Развертку боковой поверхности (рисунок 17,в) с основанием и фигурой сечения призмы строят следующим образом. Проводят прямую, на которой откладывают пять отрезков, равный длинам сторон пятиугольника, лежащего в основании призмы. Из полученных точек проводят перпендикуляры, на которых откладывают действительные длины ребер усеченной призмы, беря их с фронтальной или профильной проекции (рисунок 17,а), получают развертку боковой поверхности призмы.

К развертке боковой поверхности пристраивают фигуру нижнего основания - пятиугольник и фигуру сечения. При этом используют метод триангуляции или метод координат, известный из геометрического черчения. Линии сгиба показывают на развертке штрихпунктирной линией с двумя точками.

Для наглядности выполним построение усеченного тела в аксонометрической проекции. На рисунке 17,б построена изометрическая проекция усеченной призмы. Порядок построения изометрической проекции следующий. Строят изометрическую проекцию основания призмы; проводят в вертикальном направлении линии ребер, на которых от основания откладывают их действительные длины, взятые с фронтальной или профильной проекции призмы. Полученные точки 1'-5' соединяют прямыми линиями.

Рисунок 17

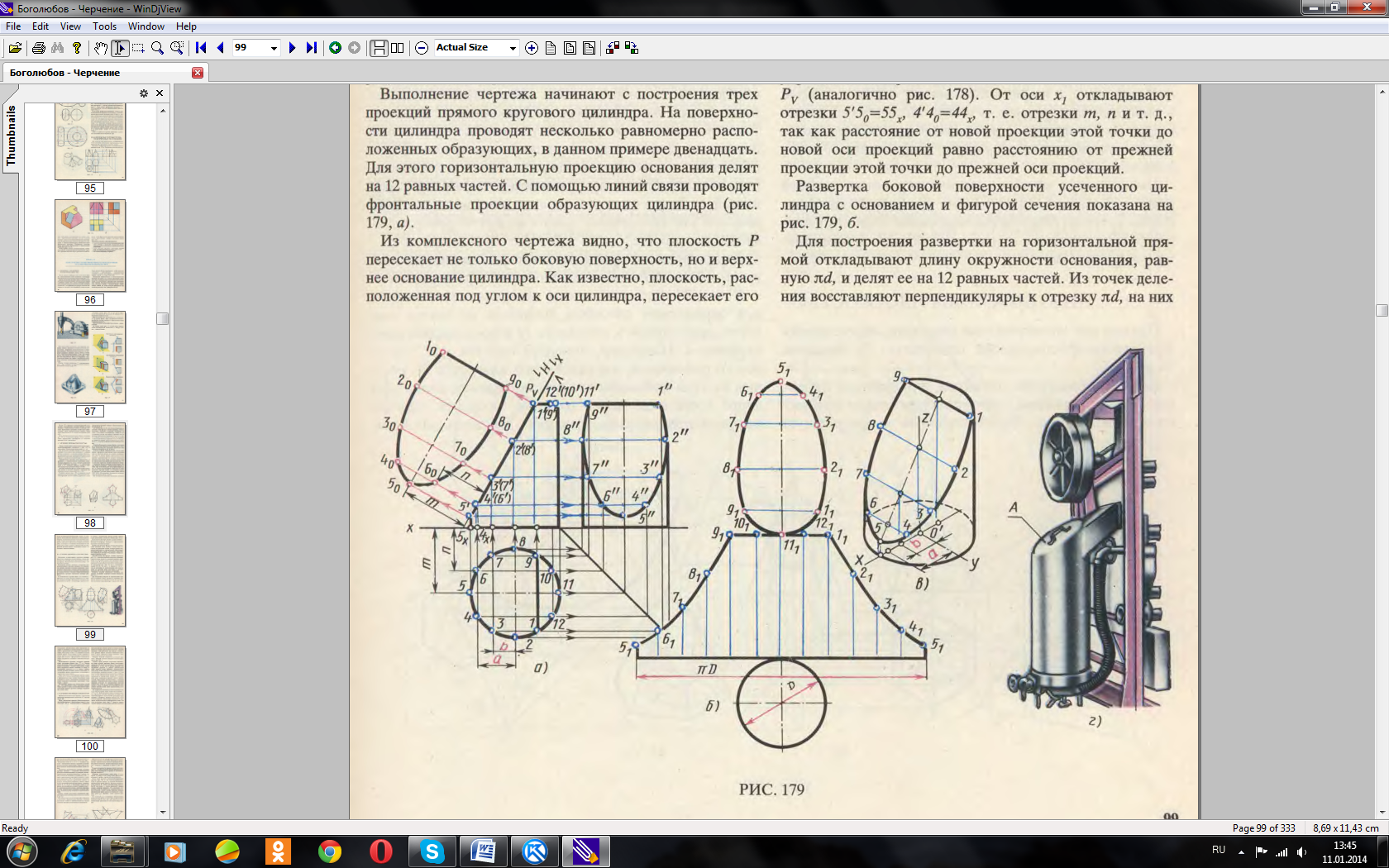

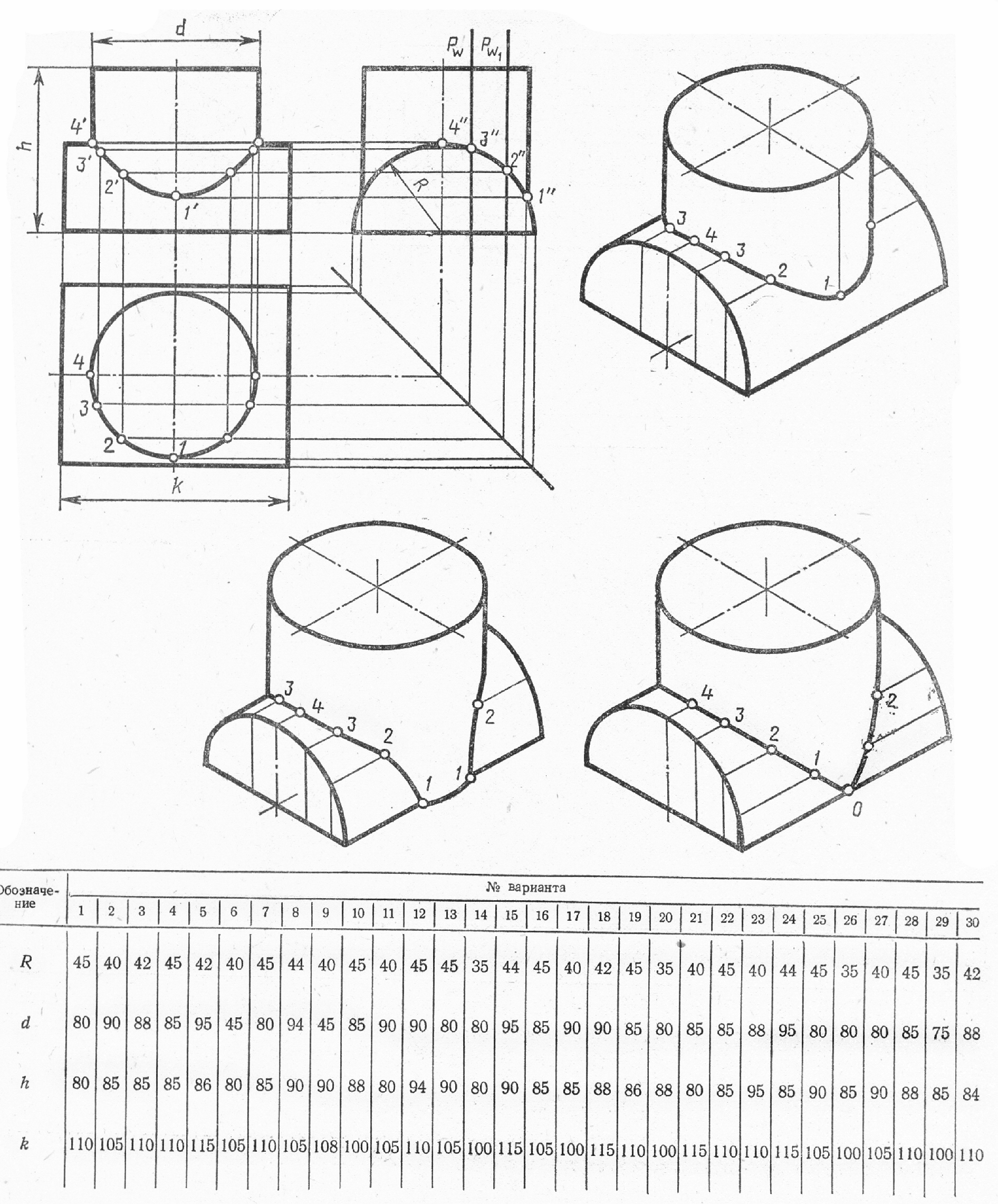

Сечение цилиндра плоскостью

Построение сечения прямого кругового цилиндра аналогично построению сечения призмы. Выполнение чертежа начинают с построения трех проекций прямого кругового цилиндра. На поверхности цилиндра проводят несколько равномерно расположенных образующих, в данном примере двенадцать. Для этого горизонтальную проекцию основания делят на 12 равных частей. С помощью линий связи проводят фронтальные проекции образующих цилиндр (рисунок 18,а).

Из комплексного чертежа видно, что плоскость Р пересекает не только боковую поверхность, но и верхнее основание цилиндра. Как известно, плоскость, расположенная под углом к оси цилиндра, пересекает его по эллипсу. Фронтальная проекция фигуры сечения совпадает с фронтальным следом Рv плоскости Р. Горизонтальная проекция этой фигуры совпадает с горизонтальной проекцией основания цилиндра. Профильная проекция фигуры сечения представляет собой проекцию части эллипса. Полученные таким образом профильные проекции точек фигуры сечения соединяют кривой по лекалу.

Действительный вид фигуры сечения получен способом перемены плоскостей проекций. Горизонтальная плоскость проекций заменена новой. Новая ось проекций х1 может быть проведена параллельно следу Рv на произвольном расстоянии, но для упрощения построений она выполнена совпадающей с Рv (аналогично рисунку 17). От оси х1 откладывают отрезки 5'5о = 55х , 4'4о = 44х , т.е. отрезки m, n и т.д., так как расстояние от новой проекции этой точки до новой оси проекций равно расстоянию от прежней проекции этой точки до прежней оси проекций.

Развертка боковой поверхности усеченного цилиндра с основанием и фигурой сечения показана на рисунке 18,а. Для построения развертки на горизонтальной прямой откладывают длину окружности основания, равную πd, и делят ее на 12 равных частей. Из точек деления восставляют перпендикуляры к отрезку πd, на них откладывают действительные длины образующих цилиндра от основания до секущей плоскости Р, которые взяты с фронтальной или профильной проекции цилиндра. Полученные точки 11…91 соединяют по лекалу плавной кривой. Затем фигуру сечения соединяют с частью верхнего основания цилиндра, ограниченного хордой 1191 (сегмент), а фигуру нижнего основания цилиндра (окружность) соединяют с нижней частью развертки.

Рисунок 18

Изометрическую проекцию усеченного цилиндра строят следующим образом (рисунок 18,в). Сначала строят изометрию нижнего основания (овал) и части верхнего основания - сегмента (часть овала). На диаметре окружности нижнего основания от центра О' откладывают отрезки а, b и т.д., взятые с горизонтальной проекции основания. Затем из намеченных точек проводят прямые, параллельные оси цилиндра до пересечения с осью эллипса. Через полученные точки проводят прямые, параллельные оси y, и на них откладывают отрезки, взятые с действительного вида сечения. Полученные точки соединяют по лекалу. Заканчивают построение проведением очерковых образующих, касательных к основаниям - овалам. Образец выполненного задания приведен на рисунке 19.

Контрольные вопросы:

-

Как на комплексном чертеже определяется натуральная величина фигуры сечения?

-

В чем сущность способа замены плоскостей проекций?

-

Какими линиями на чертеже изображаются линии сгиба разверток?

Рисунок 19- Пример выполнения графической работы №4

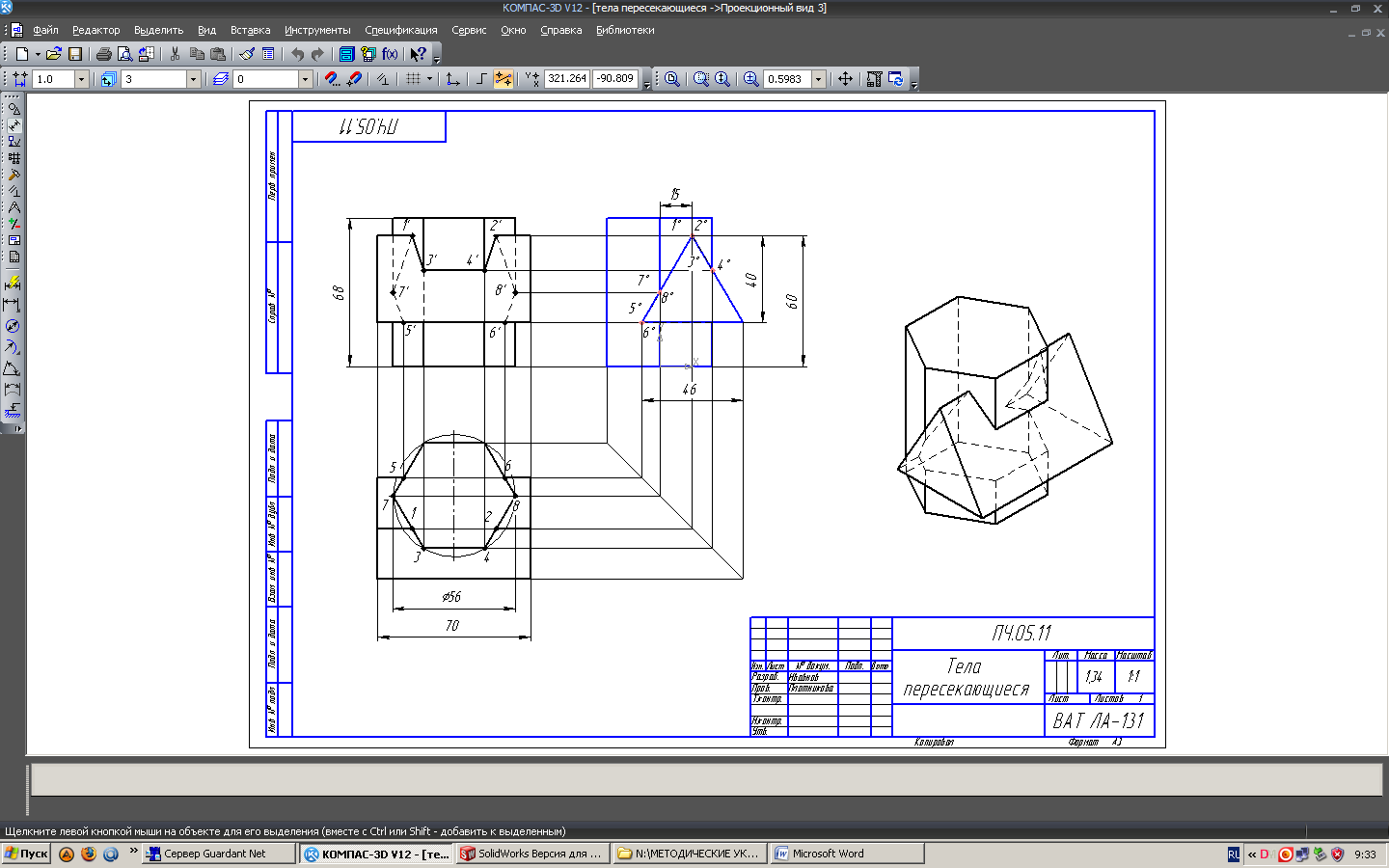

3.5 ГРАФИЧЕСКАЯ РАБОТА №5 «ТЕЛА

ПЕРЕСЕКАЮЩИЕСЯ»

По теме 2.7 Взаимное пересечение геометрических тел

Цель работы: «Привить навыки нахождения линии пересечения геометрических тел».

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Построить комплексный чертеж пересекающихся геометрических тел.

-

Построить линию пересечения

-

Выполнить аксонометрическую проекцию пересекающихся тел.

Порядок выполнения работы:

-

Изучить теоретический материал по данной теме.

-

Ознакомиться с вариантом задания.

-

По заданному варианту построить контур пересекающихся тел.

-

С помощью секущих плоскостей найти линию пересечения на всех трех проекциях.

-

Выполнить аксонометрическую проекцию пересекающихся тел.

-

Заполнить основную надпись.

Методические указания к выполнению графической работы

Предметы сложной формы и конструкции окружают современного человека: автомобили, техника, предметы интерьера, а также здания, сооружения особенной конструкции, состоящие из пересекающихся геометрических тел. Поэтому важным этапом конструирования таких объектов является определение границ исходных поверхностей, которыми и являются линии их взаимного пересечения. В местах сопряжения поверхностей литых и штампованных деталей нет четкой линии пересечения, которая называется линией перехода и условно изображается сплошной тонкой линией.

При построении точек линии пересечения следует:

1.Найти те точки, которые называют характерными, т.е. те, которые отделяют видимую часть проекции линии пересечения от невидимой;

2.Затем определить проекции точек линии пересечения наивысших и наинизших по отношению к горизонтальной; ближайших и наиболее удаленных по отношению к зрителю; крайних слева и справа на проекциях линий пересечения.

3.Далее промежуточные точки находят с помощью способа вспомогательных параллельных секущих плоскостей. Секущая плоскость одновременно пересекает обе поверхности. Положение секущих плоскостей следует выбирать так, чтобы в сечение получались простые геометрические фигуры (окружности или многоугольники), при пересечении которых находят общие точки, принадлежащие линии пересечения поверхностей. Преимущественно выбираются в качестве секущих плоскостей плоскости уровня.

Пересекающиеся поверхности можно разбить на три группы: пересечение многогранников; пересечение тел вращения; пересечение многогранника и тела вращения.

В случае пересечения многогранников (рисунок 20), в частности двух призм, рёбра которых перпендикулярны друг другу, а горизонтальная и профильная проекции линии пересечения совпадают с горизонтальной проекцией пятиугольного основания вертикальной призмы и с профильной проекцией части основания четырёхугольной призмы, то фронтальную проекцию ломаной линии пересечения строят по точкам пересечения рёбер одной призмы с гранями другой. Например, взяв горизонтальную и профильную проекции точки 1 пересечения ребра пятигранной призмы и гранью четырёхгранной, с помощью линии связи можно легко найти фронтальную проекцию этой точки, принадлежащей линии пересечения призм. Остальные точки можно найти аналогично. Т.е. линия пересечения многогранников представляет собой ломаную линию.

Рисунок 20

При пересечении тел вращения (рисунок 21), в частности двух цилиндров, вначале находят характерные точки: наивысшую, которую находят по имеющейся горизонтальной проекции, и точки пересечения оснований цилиндров. Промежуточные точки линии пересечения находят с помощью вспомогательных горизонтальных параллельных секущих плоскостей, т.к. они пересекают тела вращения по простым линиям. Для определения промежуточной точки линии пересечения проводится горизонтальная плоскость уровня, при рассечении которой в сечении оного цилиндра получается окружность, а в сечении второго цилиндра - прямоугольник, горизонтальные проекции которых пересекаясь, определяют горизонтальные проекции точек.

Рисунок 21

Фронтальная проекция точек определяется с помощью построения линий связи до уровня фронтального следа проведенной горизонтальной плоскости уровня, а профильную проекцию этих точек находят на профильном следе этой же плоскости. Аналогично определяют остальные промежуточные точки линии пересечения, равномерно располагая параллельные секущие плоскости.

При пересечении тела вращения и многогранника (рисунок 22), в частности конуса и четырехгранной призмы поступают так же, как в предыдущем случае. Для построения проекций всех точек необходимы сечения. Каждая горизонтальная секущая плоскость пересекает конус по окружности - параллели, радиус которой равен расстоянию от оси до образующей. Горизонтальные проекции конуса являются окружностями, и на их пересечении с проекциями ребер призмы находим проекции опорных точек.

Рисунок 22

В сечении призмы горизонтальными секущими плоскостями получаем прямоугольники, проекции которых дают при пересечении с соответствующей окружностью на данном уровне проекции промежуточных точек. По фронтальной и горизонтальной проекциям находим профильные проекции точек с помощью соответствующих координат.

Контрольные вопросы:

-

Какая линия получается при взаимном пересечении многогранников?

-

Какие точки называются опорными?

-

Почему построение линии пересечения целесообразно начинать с построения опорных точек?

-

Как строится кривая линия при пересечении кривой поверхности с плоскостью?

-

В каких случаях для построения линии взаимного пересечения геометрических тел рекомендуется применять вспомогательные секущие плоскости, параллельные плоскостям проекций?

-

По каким линиям пересекаются между собой соосные поверхности вращения?

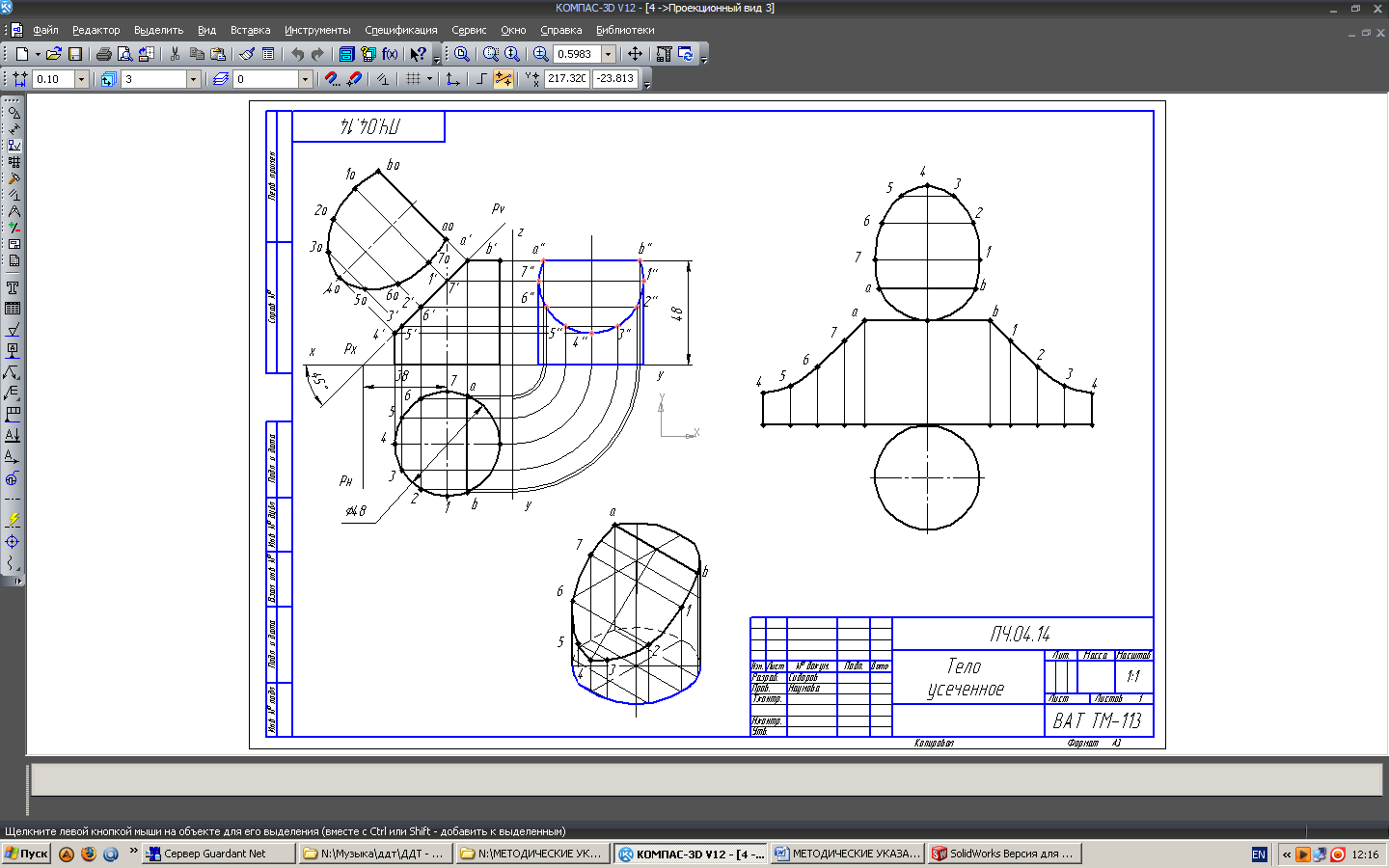

Рисунок - Пример выполнения графической работы №5

3.6 ГРАФИЧЕСКАЯ РАБОТА №6 «ЧЕРТЕЖ МОДЕЛИ»

По теме 3.2 Изображения - виды, разрезы, сечения

Цель работы: «Овладение навыками технического рисования, проведения от руки параллельных линий, линий направленных под углом, построения окружностей и овалов».

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Построить минимальное и достаточное количество видов.

-

Проставить размеры.

-

Выполнить технический рисунок модели.

Порядок выполнения работы:

-

Изучить теоретический материал по данной теме.

-

Ознакомиться с вариантом задания.

-

По заданной модели выполнить необходимое количество основных видов.

-

Проставить необходимые размеры.

-

Выполнить технический рисунок модели.

-

Заполнить основную надпись.

Методические указания к выполнению графической работы

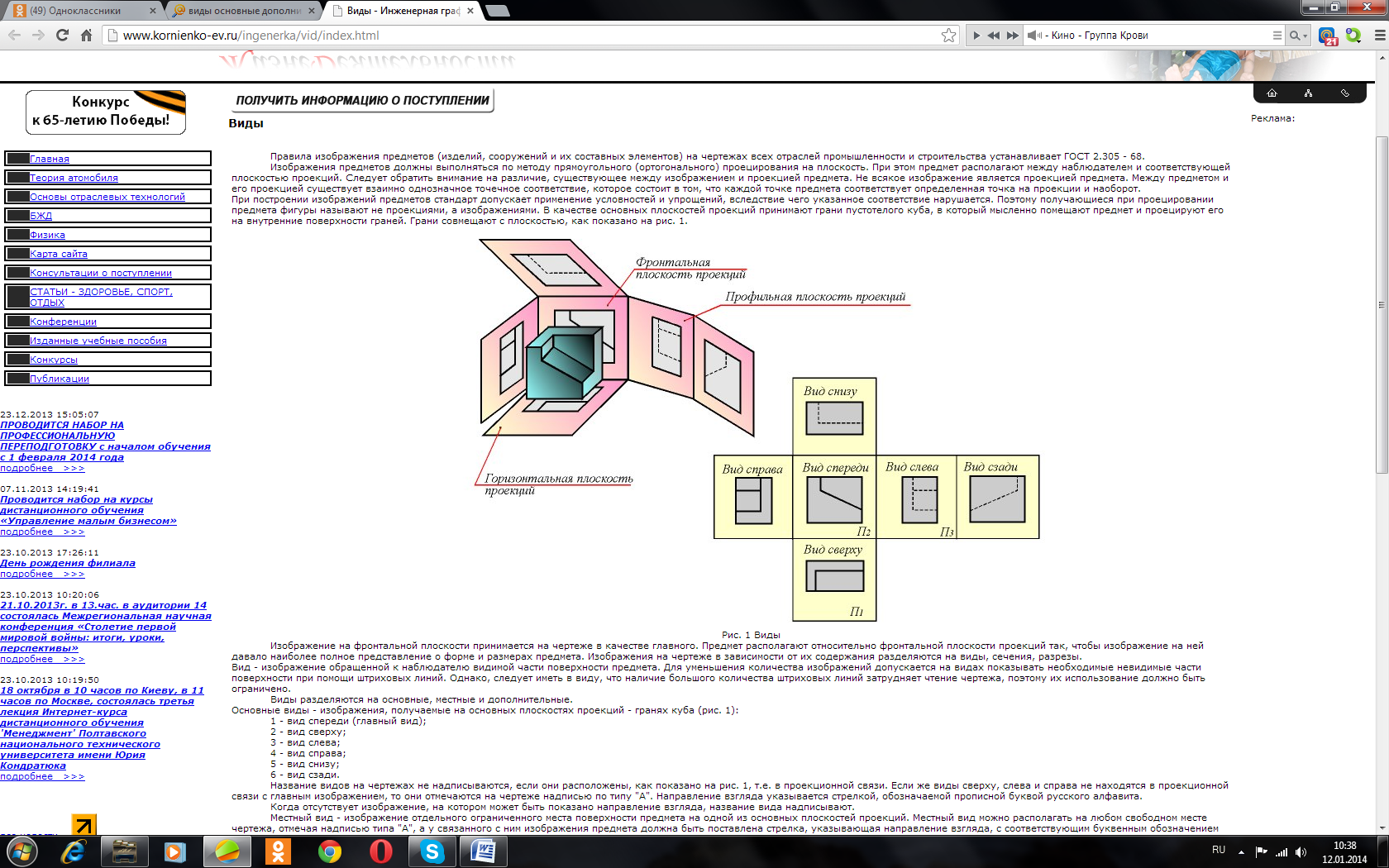

Правила изображения предметов (изделий, сооружений и их составных элементов) на чертежах всех отраслей промышленности и строительства устанавливает ГОСТ 2.305 - 68.

Изображения предметов должны выполняться по методу прямоугольного (ортогонального) проецирования на плоскость. При этом предмет располагают между наблюдателем и соответствующей плоскостью проекций. Следует обратить внимание на различие, существующее между изображением и проекцией предмета. Не всякое изображение является проекцией предмета. Между предметом и его проекцией существует взаимно однозначное точечное соответствие, которое состоит в том, что каждой точке предмета соответствует определенная точка на проекции и наоборот. При построении изображений предметов стандарт допускает применение условностей и упрощений, вследствие чего указанное соответствие нарушается. Поэтому получающиеся при проецировании предмета фигуры называют не проекциями, а изображениями. В качестве основных плоскостей проекций принимают грани пустотелого куба, в который мысленно помещают предмет и проецируют его на внутренние поверхности граней. Грани совмещают с плоскостью, как показано на рисунке 23.

Рисунок 23

Изображение на фронтальной плоскости принимается на чертеже в качестве главного. Предмет располагают относительно фронтальной плоскости проекций так, чтобы изображение на ней давало наиболее полное представление о форме и размерах предмета. Изображения на чертеже в зависимости от их содержания разделяются на виды, сечения, разрезы. Вид- изображение обращенной к наблюдателю видимой части поверхности предмета. Для уменьшения количества изображений допускается на видах показывать необходимые невидимые части поверхности при помощи штриховых линий. Однако, следует иметь в виду, что наличие большого количества штриховых линий затрудняет чтение чертежа, поэтому их использование должно быть ограничено.

Виды разделяются на основные, местные и дополнительные. Основные виды- изображения, получаемые на основных плоскостях проекций - гранях куба (рисунок 23):

1 - вид спереди (главный вид);

2 - вид сверху;

3 - вид слева;

4 - вид справа;

5 - вид снизу;

6 - вид сзади.

Название видов на чертежах не надписываются, если они расположены в проекционной связи.

Техническим рисунком называют наглядное изображение, обладающее основными свойствами аксонометрических проекций или перспективного рисунка, выполненное без применения чертежных инструментов, в глазомерном масштабе, с соблюдением пропорций и возможным оттенением формы.

Технические рисунки служат для проверки правильности прочтения сложной формы, отображенной на чертеже. Технические рисунки обязательно входят в комплект документации, подготавливаемой для передачи в зарубежные страны. Они используются в технических паспортах изделий.

Технический рисунок можно выполнить, используя метод центрального проецирования, и тем самым получить перспективное изображение предмета, либо метод параллельного проецирования (аксонометрические проекции), построив наглядное изображение без перспективных искажений.

Технический рисунок можно выполнять без выявления объема оттенением, с оттененнем объема, а также с передачей цвета и материала изображаемого объекта. На технических рисунках допускается выявлять объем предметов приемами шатировки (параллельными штрихами), шраффировки (штрихами, нанесенными в виде сетки) и точечным оттенением (рисунок 24).

Наиболее часто используемый прием выявления объемов предметов - шатировка. Принято считать, что лучи света падают на предмет сверху слева. Освещенные поверхности не заштриховываются, а затененные покрываются штриховкой (точками). При штриховке затененных мест штрихи (точки) наносятся с наименьшим расстоянием между ними, что позволяет получить более плотную штриховку (точечное оттенение) и тем самым показать тени на предметах.

Рисунок 24-Технические рисунки с выявлением объема шатировкой (а), шраффировкой (б) и точечным оттенением (в).

Чтобы быстро и правильно выполнить технический рисунок, необходимо получить навыки проведения параллельно расположенных линий под разным наклоном, на разном расстоянии, различной толщины без применения чертежных инструментов, не пользуясь приборами, делить отрезки на равные части, строить наиболее применяемые углы (7,15,30,41,45,60,90°), делить углы на равные части, строить окружности, овалы и др.

Необходимо иметь представление об изображении различных фигур в каждой из плоскостей проекций, уметь выполнить на техническом рисунке изображения наиболее применяемых плоских фигур и простых геометрических форм. Перед началом выполнения технического рисунка решают вопрос о выборе наиболее эффективной системы наглядного изображения. В машиностроительном черчении для этой цели чаще всего используют прямоугольную изометрию. Это объясняется тем, что очертания фигур, расположенных в аксонометрических плоскостях, в изометрии претерпевают одинаковое искажение, что обеспечивает наглядность изображения и сравнительную простоту ее достижения. Находит применение и прямоугольная диметрия.

Прежде чем приступить к выполнению технического рисунка, полезно проделать ряд упражнений, к которым относятся: 1) рисование линий, 2) деление отрезков на равные части, 3) рисование углов, 4) деление углов на равные части. Необходимо помнить, что все построения выполняются в карандаше, без использования чертежных инструментов. Кроме того, необходимо уметь правильно определять на глаз размеры и соотношения частей, разделять линии и плоскость листа на равные части.

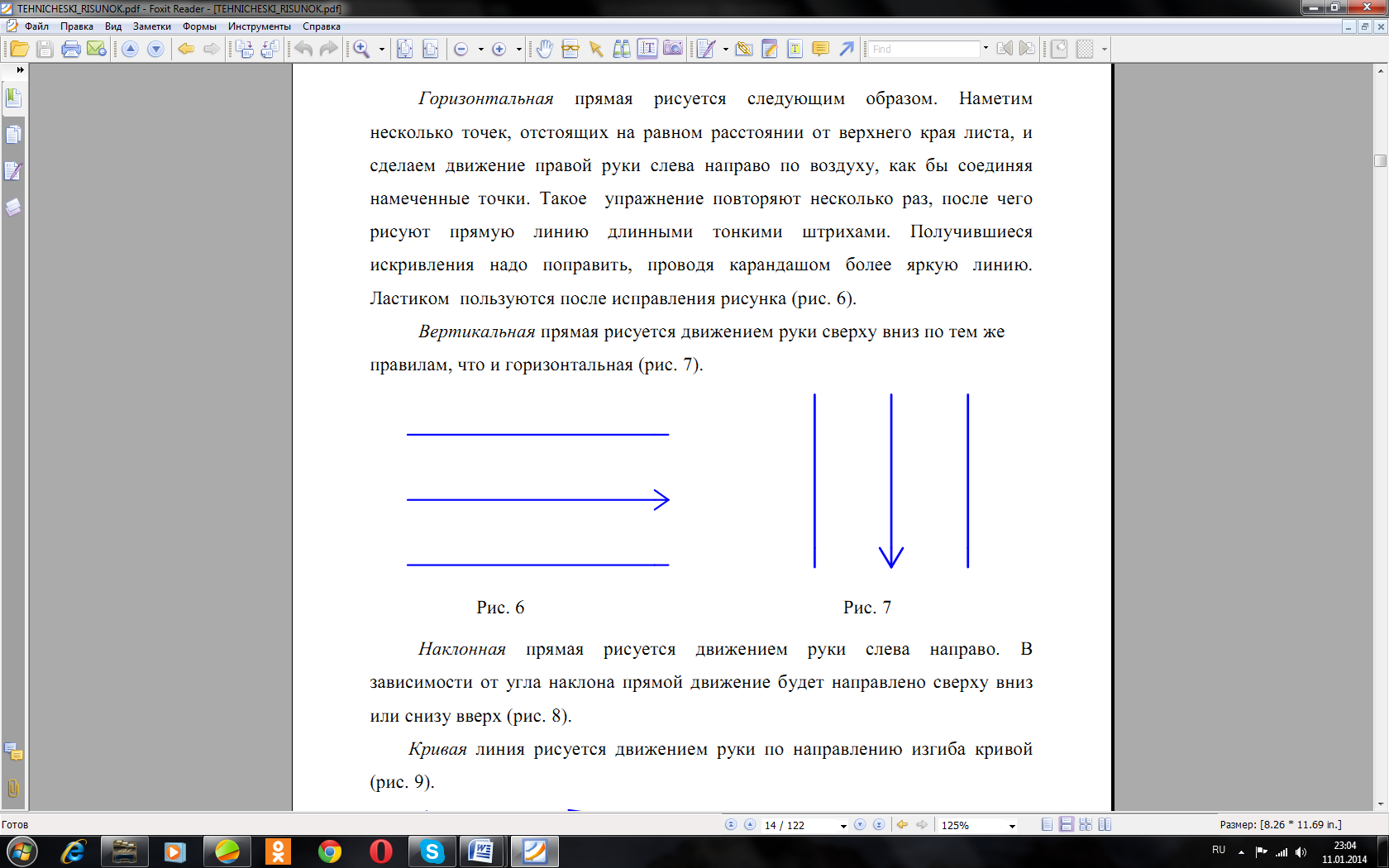

Рисунок 25

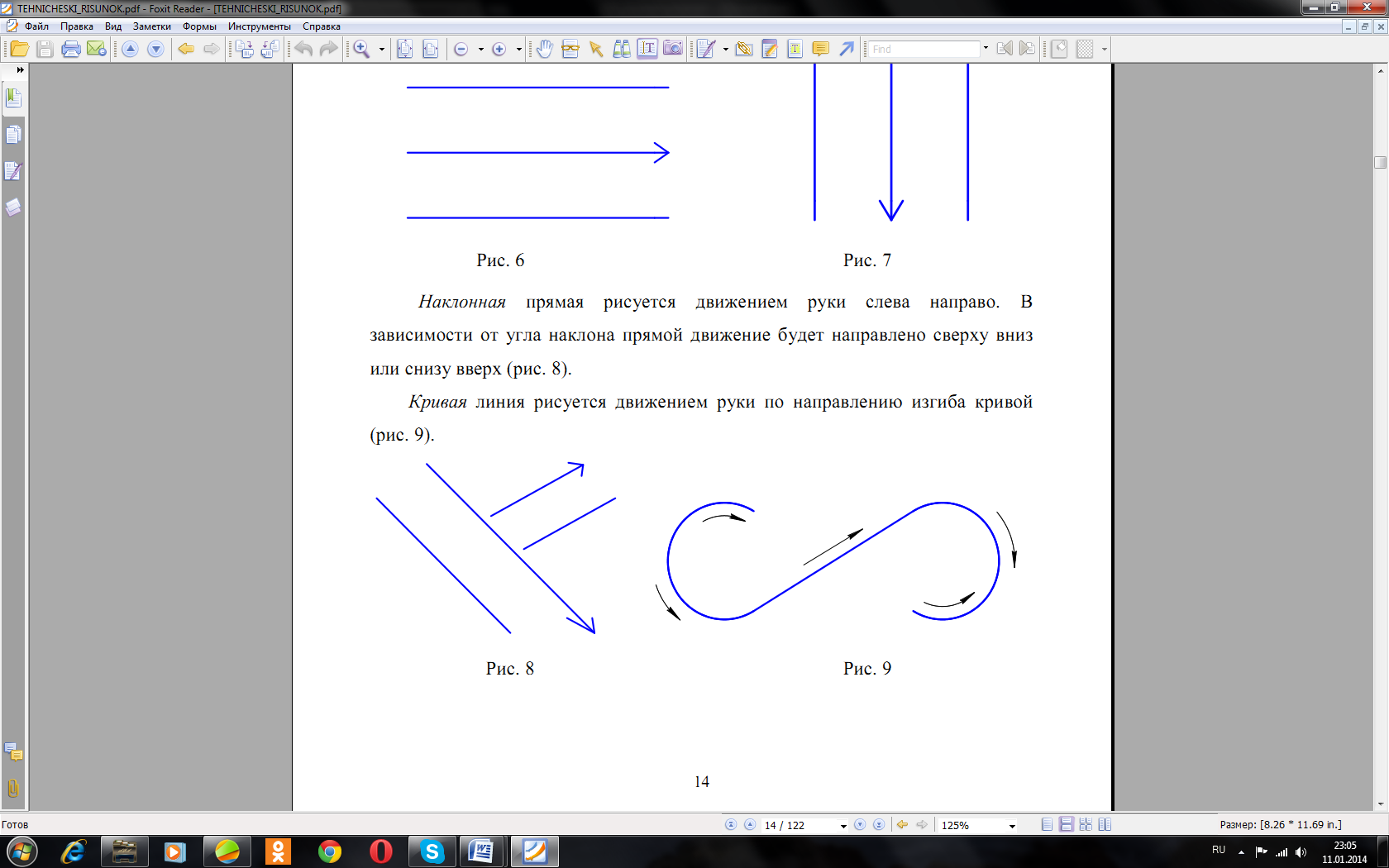

Рисование линий. Линии бывают прямые, ломаные и кривые. В практике рисования наиболее часто применяются горизонтальные и вертикальные прямые. Горизонтальная прямая рисуется следующим образом. Наметим несколько точек, отстоящих на равном расстоянии от верхнего края листа, и сделаем движение правой руки слева направо по воздуху, как бы соединяя намеченные точки. Такое упражнение повторяют несколько раз, после чего рисуют прямую линию длинными тонкими штрихами. Получившиеся искривления надо поправить, проводя карандашом более яркую линию. Ластиком пользуются после исправления рисунка (рисунок 25). Вертикальная прямая рисуется движением руки сверху вниз по тем же правилам, что и горизонтальная (рисунок 25). Наклонная прямая рисуется движением руки слева направо. В зависимости от угла наклона прямой движение будет направлено сверху вниз или снизу вверх (рисунок 26). Кривая линия рисуется движением руки по направлению изгиба кривой.

Рисунок 26

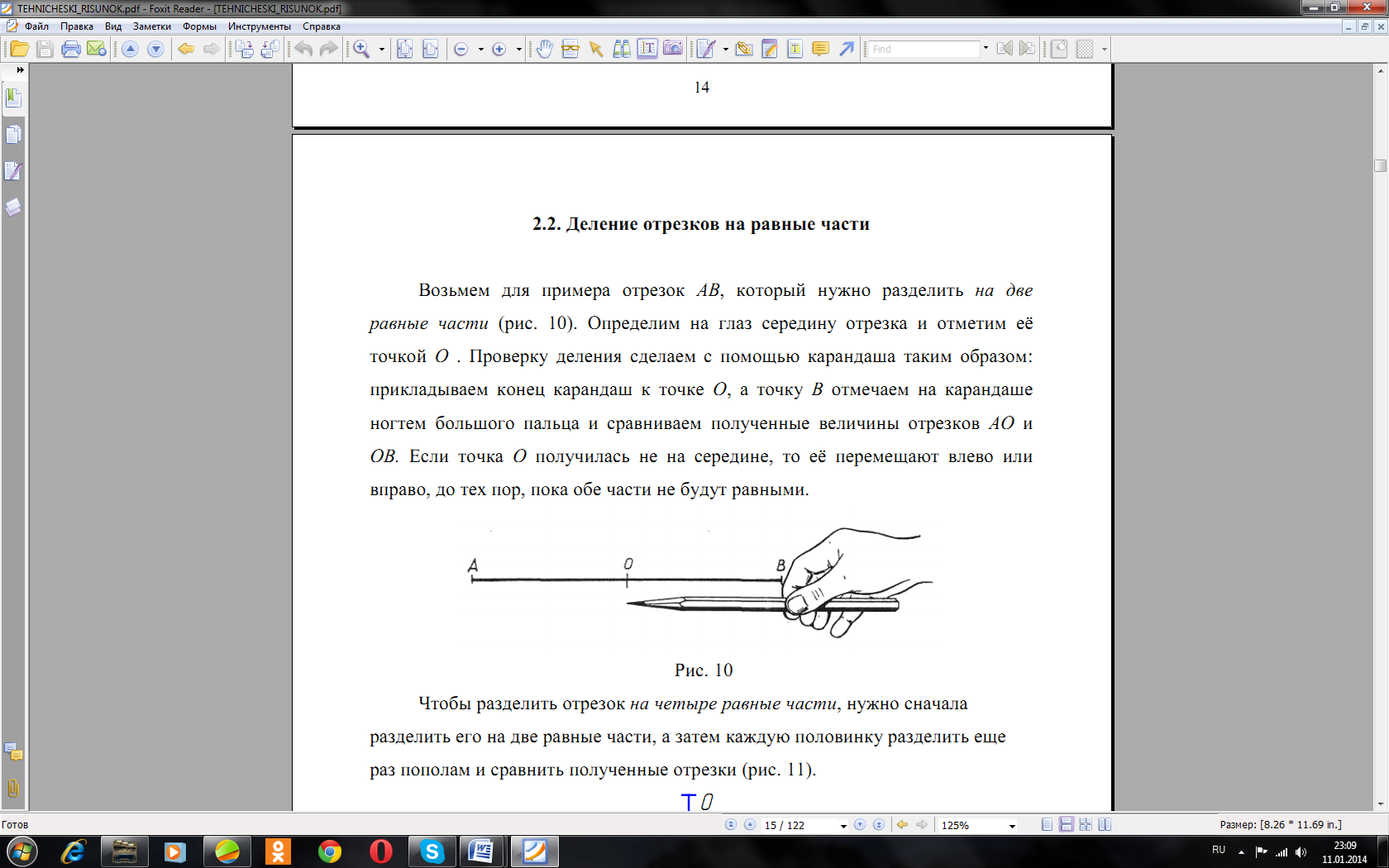

Деление отрезков на равные части. Возьмем для примера отрезок АВ, который нужно разделить на две равные части (рисунок 27). Определим на глаз середину отрезка и отметим её точкой О. Проверку деления сделаем с помощью карандаша таким образом: прикладываем конец карандаш к точке О, а точку В отмечаем на карандаше ногтем большого пальца и сравниваем полученные величины отрезков АО и ОВ. Если точка О получилась не на середине, то её перемещают влево или вправо, до тех пор, пока обе части не будут равными.

Рисунок 27

Чтобы разделить отрезок на четыре равные части, нужно сначала разделить его на две равные части, а затем каждую половинку разделить еще раз пополам и сравнить полученные отрезки. Для того чтобы разделить отрезок на шесть равных частей, сначала делят его на глаз на три равные части, а затем каждую треть отрезка делят еще раз пополам и сравнивают полученные отрезки. Или поступают другим способом: делят отрезок на две равные части, а затем каждую половину делят на три равные части и проверяют правильность построения.

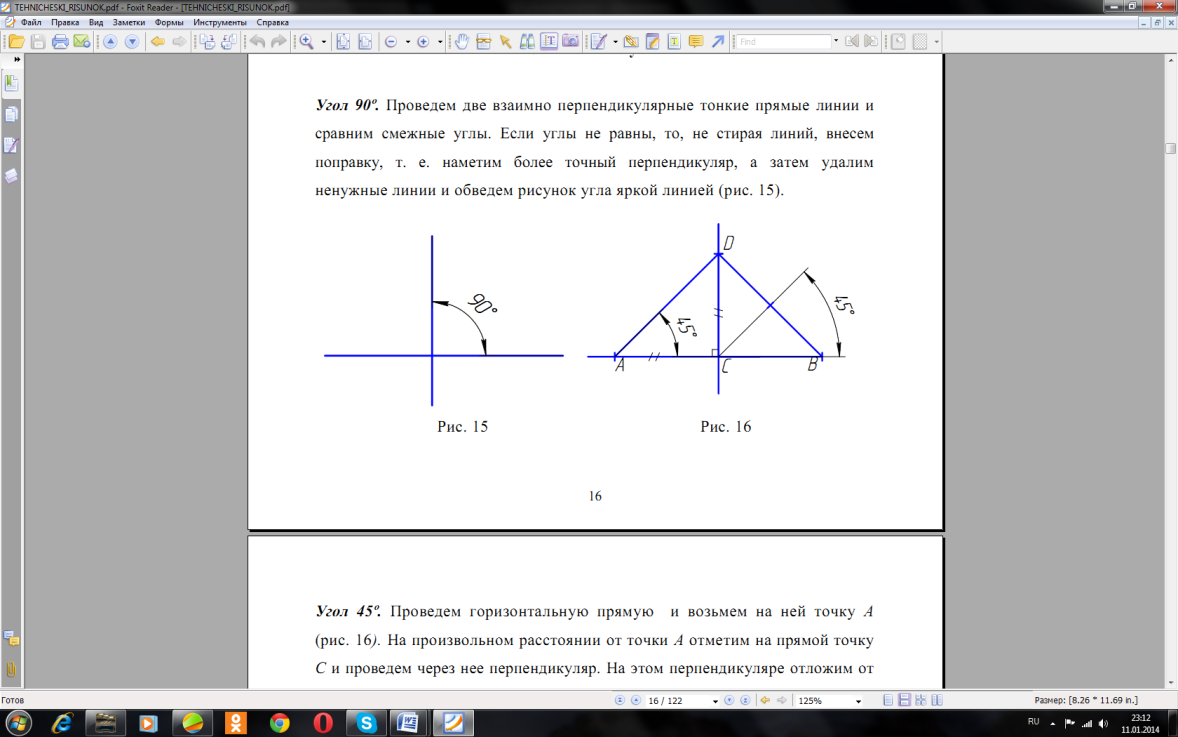

Рисование углов. Угол 90º. Проведем две взаимно перпендикулярные тонкие прямые линии и сравним смежные углы. Если углы не равны, то, не стирая линий, внесем поправку, т. е. наметим более точный перпендикуляр, а затем удалим ненужные линии и обведем рисунок угла яркой линией (рисунок 28).

Угол 45º. Проведем горизонтальную прямую и возьмем на ней точку А. На произвольном расстоянии от точки А отметим на прямой точку С и проведем через нее перпендикуляр. На этом перпендикуляре отложим от точки С отрезок CD равный отрезку АС. Соединив прямой точки А и D, получим искомый угол 45°.

Рисунок 28

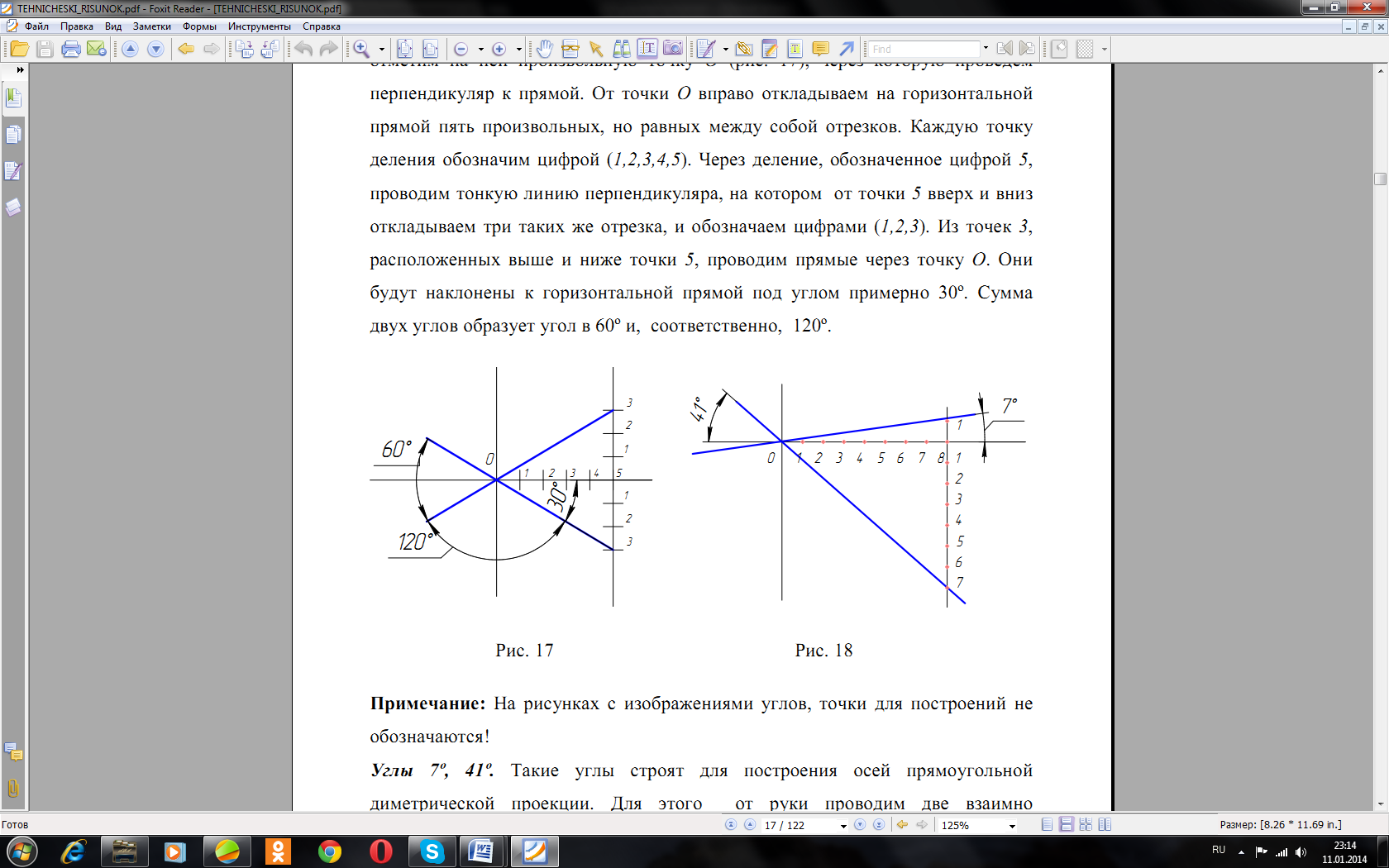

Углы 30º, 60º, 120º. Построение таких углов необходимо для построения изображений в прямоугольной изометрии. Проведем горизонтальную прямую и отметим на ней произвольную точку О (рисунок 29), через которую проведем перпендикуляр к прямой. От точки О вправо откладываем на горизонтальной прямой пять произвольных, но равных между собой отрезков. Каждую точку деления обозначим цифрой (1,2,3,4,5). Через деление, обозначенное цифрой 5, проводим тонкую линию перпендикуляра, на котором от точки 5 вверх и вниз откладываем три таких же отрезка, и обозначаем цифрами (1,2,3). Из точек 3,расположенных выше и ниже точки 5, проводим прямые через точку О. Они будут наклонены к горизонтальной прямой под углом примерно 30º. Сумма двух углов образует угол в 60º и, соответственно, 120º.

Рисунок 29

Углы 7º, 41º. Такие углы строят для построения осей прямоугольной диметрической проекции. Для этого от руки проводим две взаимно перпендикулярные прямые. Обозначим точки их пересечения буквой О. Вправо от точки О отложим на горизонтальной прямой восемь одинаковых отрезков произвольной длины. Через точку 8 проведем к горизонтальной прямой перпендикуляр и отложим на нем вниз от точки 8 семь таких же отрезков. Затем через точки 7 и О проведем прямую, которую продолжим вверх. Прямая 7-О пойдет под углом примерно равным 41°. Для построения угла 7° отложим на перпендикуляре вверх от точки 8 отрезок 8-1, равный одному делению, и проведем прямую через точки 1 и О. Прямая 1-О будет направлена под утлом 7°.

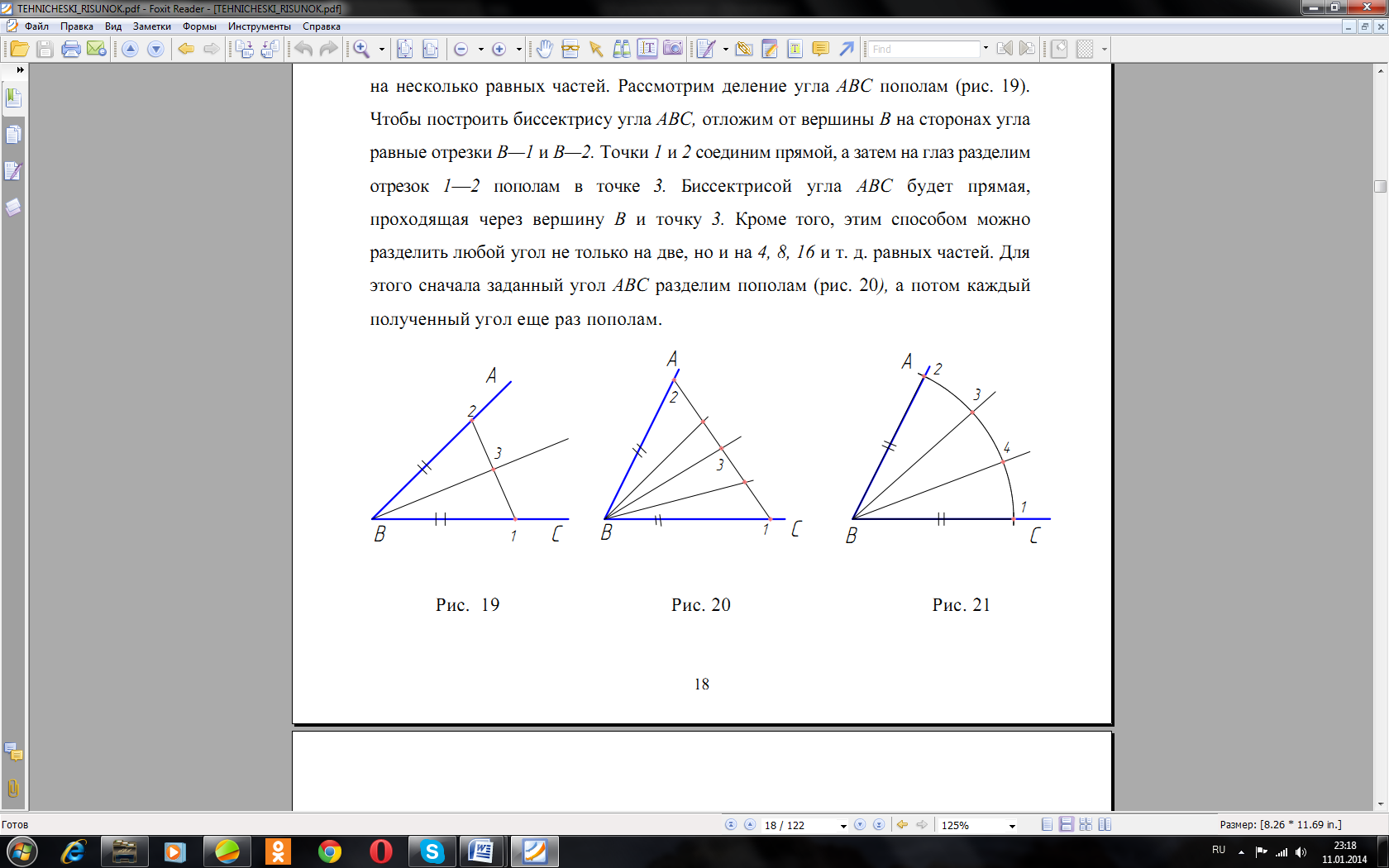

Деление углов на равные части. В практике могут встретиться случаи, когда необходимо разделить угол на несколько равных частей. Рассмотрим деление угла ABC пополам (рисунок 30). Чтобы построить биссектрису угла ABC, отложим от вершины В на сторонах угла равные отрезки В-1 и В-2. Точки 1 и 2 соединим прямой, а затем на глаз разделим отрезок 1-2 пополам в точке 3. Биссектрисой угла ABC будет прямая, проходящая через вершину В и точку 3. Кроме того, этим способом можно разделить любой угол не только на две, но и на 4, 8, 16 и т. д. равных частей. Для этого сначала заданный угол ABC разделим пополам, а потом каждый полученный угол еще раз пополам.

Рисунок 30

Технический рисунок может быть выполнен в такой последовательности.

1. В выбранном на чертеже месте строят аксонометрические оси и намечают расположение детали с учетом максимальной ее наглядности (рисунок 31,а).

2. Отмечают габаритные размеры детали, начиная с основания, и строят объемный параллелепипед, охвативший всю деталь ( рисунок 31, б).

3.Габаритный параллелепипед мысленно расчленяют на отдельные геометрические формы, составляющие его, и выделяют их тонкими линиями (рисунок 31, в).

4. После проверки и уточнения правильности сделанных наметок обводят линиями необходимой толщины видимые элементы детали (рисунок 31, г, д).

5. Выбирают способ оттенения и выполняют соответствующую дорисовку технического рисунка (рисунок 31, е).

Рисунок 31

Пример выполнения графической работы №5 представлен на рисунке 32.

Контрольные вопросы:

-

Чем отличается технический рисунок от аксонометрических проекций?

-

Последовательность выполнения технического рисунка?

-

Какие основные виды вы знаете?

Рисунок 32- Пример выполнения графической работы №6

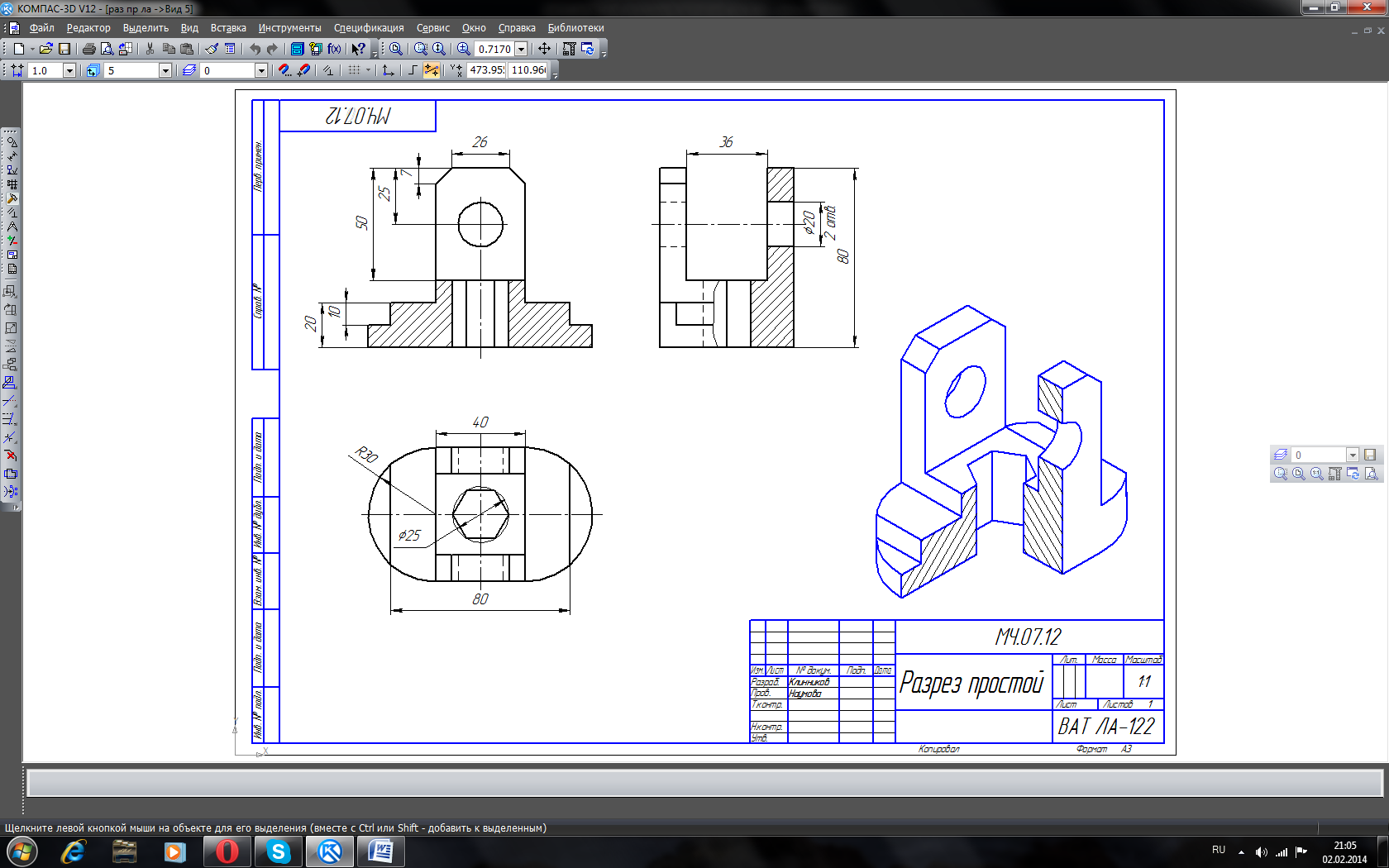

3.7 ГРАФИЧЕСКАЯ РАБОТА №7 «РАЗРЕЗЫ ПРОСТЫЕ»

По теме 3.2 Изображения- виды, разрезы, сечения

Цель работы: «Изучение и практическое применение правил изображения предметов с использованием простых разрезов в соответствии с ГОСТ 2.305-68 и правил нанесения штриховки по ГОСТ 2.306-68.Изучение правил и приобретение навыков соединения половины вида с половиной разреза при наличии симметрии детали. Развитие навыков в простановке размеров детали на изображениях видов (наружная поверхность) и на разрезах (внутренняя поверхность) по ГОСТ 2.307-68».

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Построить три вида детали.

-

Выполнить фронтальный и профильный разрезы.

-

Построить аксонометрическую проекцию с вырезом ¼.

-

Заполнить основную надпись.

Порядок выполнения работы

-

Изучить теоретический материал по данному вопросу.

-

Ознакомиться с вариантом задания.

-

Подготовить лист формата А3 к работе (выполнить рамку, основную надпись).

-

Выполнить три вида детали в тонких линиях.

-

Выполнить фронтальный разрез в проекционной связи, т.е. показать его на виде спереди. И сразу соединить половину вида спереди с половиной фронтального разреза.

-

Выполнить профильный разрез в проекционной связи, т.е. показать его на виде слева. И сразу соединить половину вида слева с половиной профильного разреза. Проверяем, надо ли обозначить разрезы. Так как выполняются два условия по обозначению разрезов, разрезы в данной работе не обозначаются.

-

Нанести размеры

-

Для выполнения изометрической проекции детали начертить оси проекции, построить фигуры сечения, затем дочертить части изображения детали, расположенные за секущими плоскостями.

Образец выполненного задания представлен на рисунке 37.

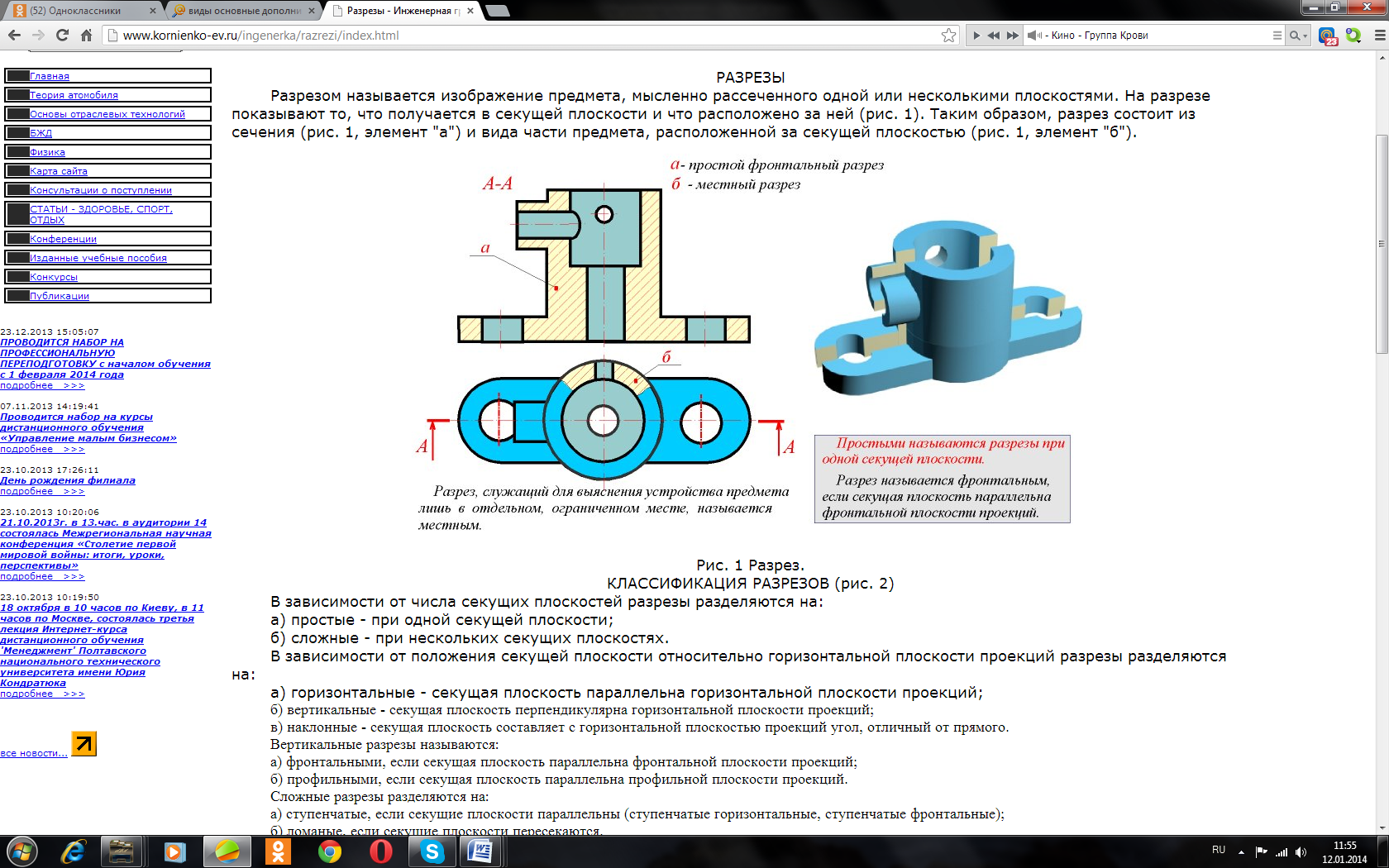

Методические указания к выполнению графической работы

Линии внутреннего (невидимого) контура полого предмета на чертежах изображаются штриховыми линиями. Большинство деталей имеют сложные внутренние очертания, из-за чего на чертеже может быть много штриховых линий, которые пересекаются между собой и со сплошными контурными линиями, что делает чертеж трудночитаемым и ведет к неправильному представлению о внутренних формах изображаемого изделия. В этих случаях прибегают к искусственному способу выявления внутреннего строения детали при помощи разрезов.

Принцип выполнения разрезов заключается в том, что условно представляют отсеченной и удаленной одну из частей детали так, что становится ясно внутреннее очертание оставшейся части. При этом линии невидимого контура станут видимыми и будут изображаться не штриховыми, а сплошными основными линиями.

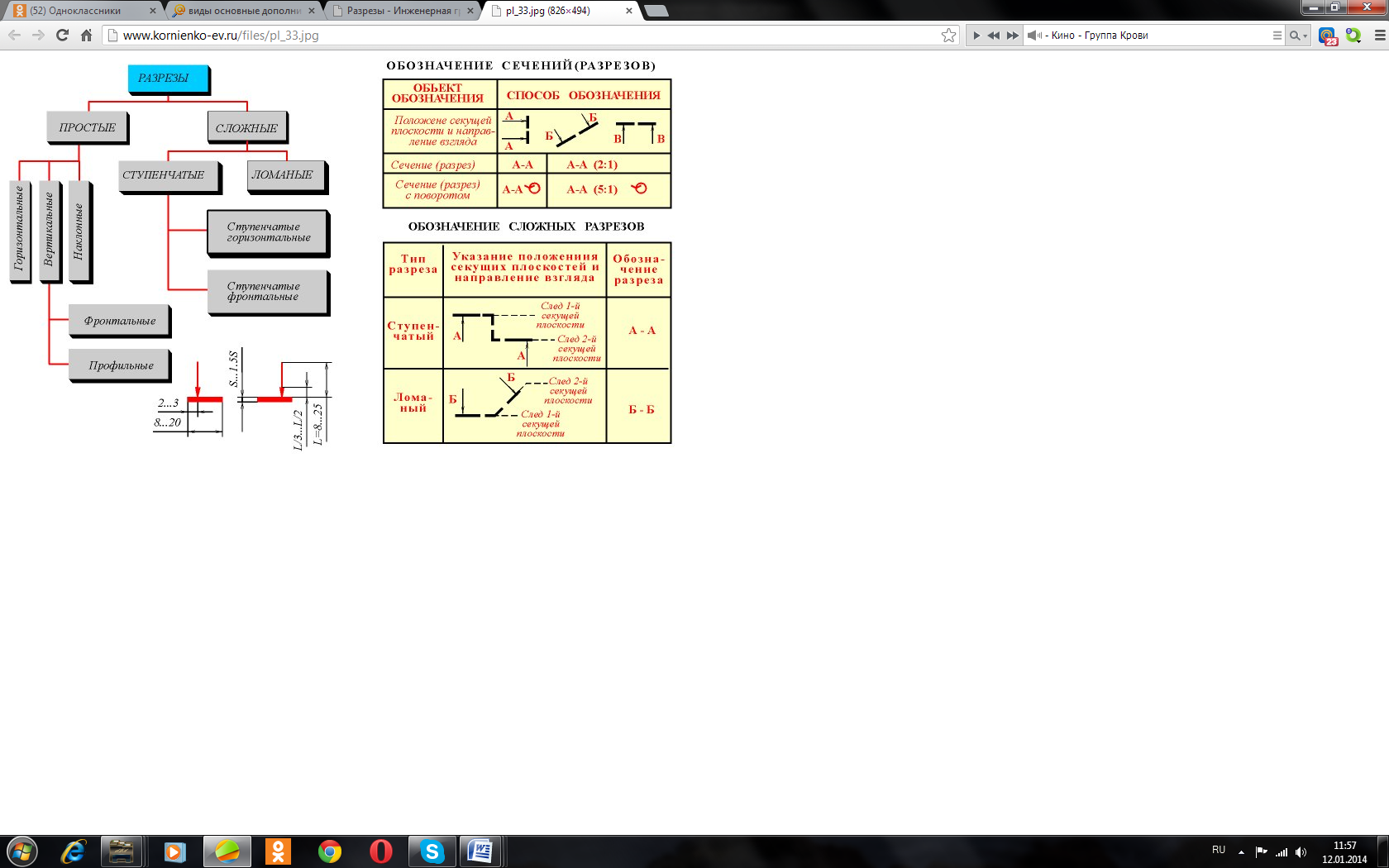

В зависимости от числа секущих плоскостей разрезы разделяются на:

а) простые - при одной секущей плоскости;

б) сложные - при нескольких секущих плоскостях.

В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций разрезы разделяются на:

а) горизонтальные - секущая плоскость параллельна горизонтальной плоскости проекций;

б) вертикальные - секущая плоскость перпендикулярна горизонтальной плоскости проекций;

в) наклонные - секущая плоскость составляет с горизонтальной плоскостью проекций угол, отличный от прямого.

Вертикальные разрезы называются:

а) фронтальными, если секущая плоскость параллельна фронтальной плоскости проекций;

б) профильными, если секущая плоскость параллельна профильной плоскости проекций. Рисунок 33.

Рисунок 33

Рисунок 34

Рисунок 34

ОБОЗНАЧЕНИЕ РАЗРЕЗОВ

Положение секущей плоскости указывают на чертеже разомкнутой линией и стрелками, указывающими направление взгляда, а над разрезом выполняется соответствующая надпись, указывающая секущую плоскость, примененную для получения этого разреза. Штрихи разомкнутой линии не должны пересекать контур изображения. На штрихах линии сечения перпендикулярно к ним ставят стрелки, указывающие направление взгляда. Стрелки наносят на расстоянии 2-3 мм от внешнего конца штриха линии сечения.

Разрез не обозначают, если выполняются два условия:

-

Если секущая плоскость совпадает с плоскостью симметрии детали.

-

Если разрез расположен в проекционной связи (т.е. на соответствующем виде).

Если нарушено хоть одно условие, то разрез обозначают.

СОЕДИНЕНИЕ ПОЛОВИНЫ ВИДА С ПОЛОВИНОЙ РАЗРЕЗА

На одном изображении допускается соединять часть вида и часть разреза. Линии невидимого контура на соединяемых частях вида и разреза обычно не показываются.

Если вид и разрез представляют собой симметричные фигуры (рисунок 35), то можно соединять половину вида и половину разреза, разделяя их штрихпунктирной тонкой линией, являющейся осью симметрии.

Рисунок 35

Часть разреза располагают справа (рисунок 35 ,а) или снизу от оси симметрии (рисунок 35,б), разделяющей часть вида с частью разреза. При соединении симметричных частей вида и разреза, если с осью симметрии совпадает проекция какой-либо линии, например ребра (рисунок 36), то вид от разреза отделяется сплошной волнистой линией, проводимой левее (рисунок 36, а) или правее (рисунок 36, б) оси симметрии. При соединении на одном изображении вида и разреза, представляющих несимметричные фигуры, часть вида от части разреза отделяется сплошной волнистой линией (рисунок 36,в).

Рисунок 36

Для того, чтобы сделать чертежи более простыми и понятными, а так же с целью экономии времени при выполнении чертежа, ГОСТ устанавливает условности и упрощения.

Контрольные вопросы:

-

Какие элементы детали на продольном разрезе не заштриховывают?

-

Какая разница между разрезом и сечением?

-

Что входит в обозначение разреза?

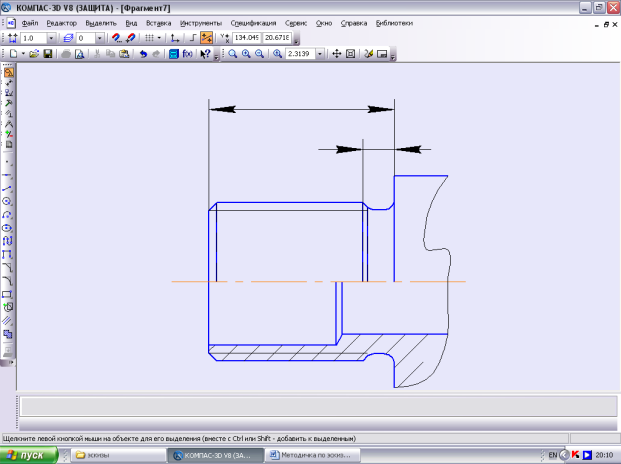

Рисунок 37- Пример выполнения графической работы №7

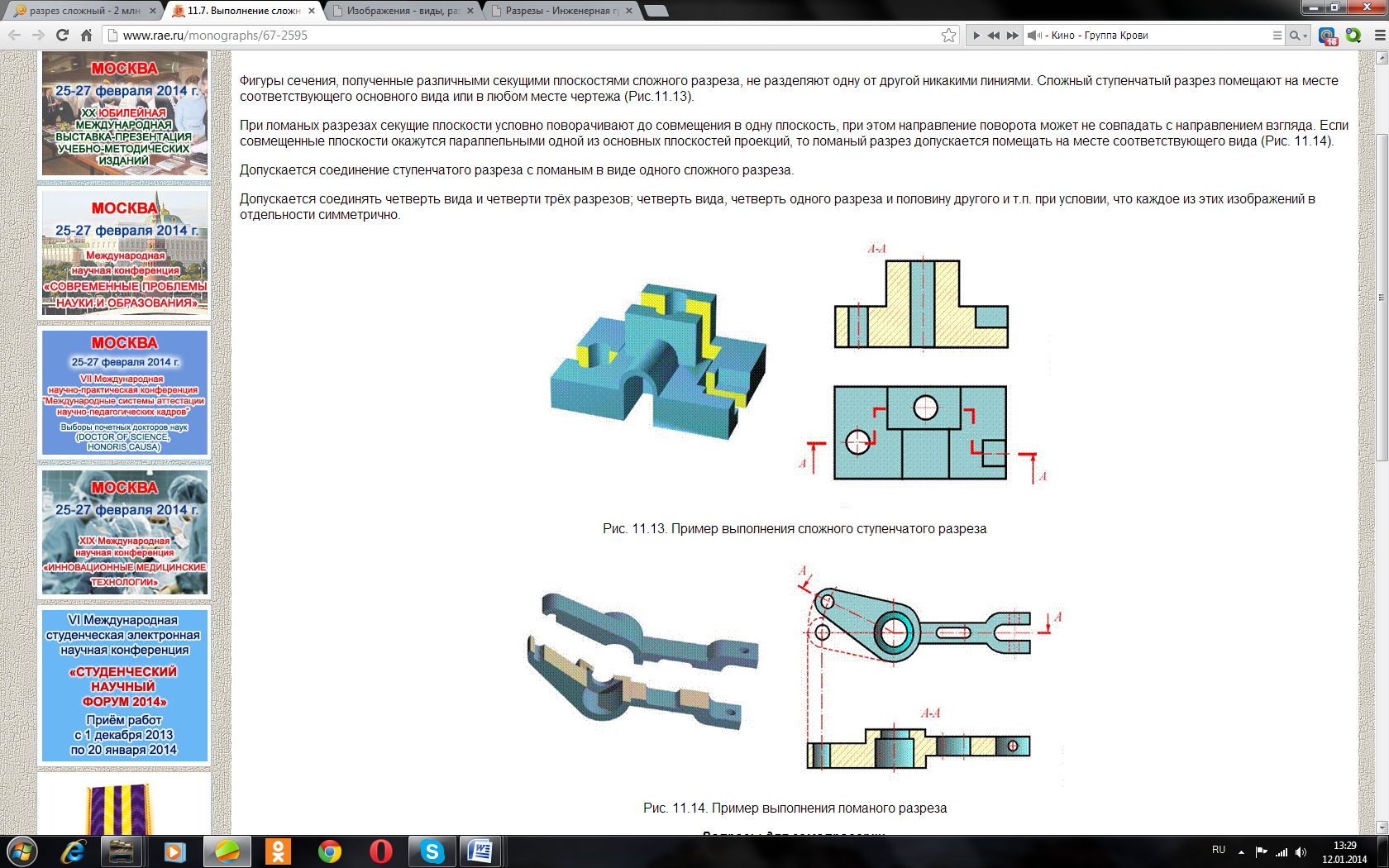

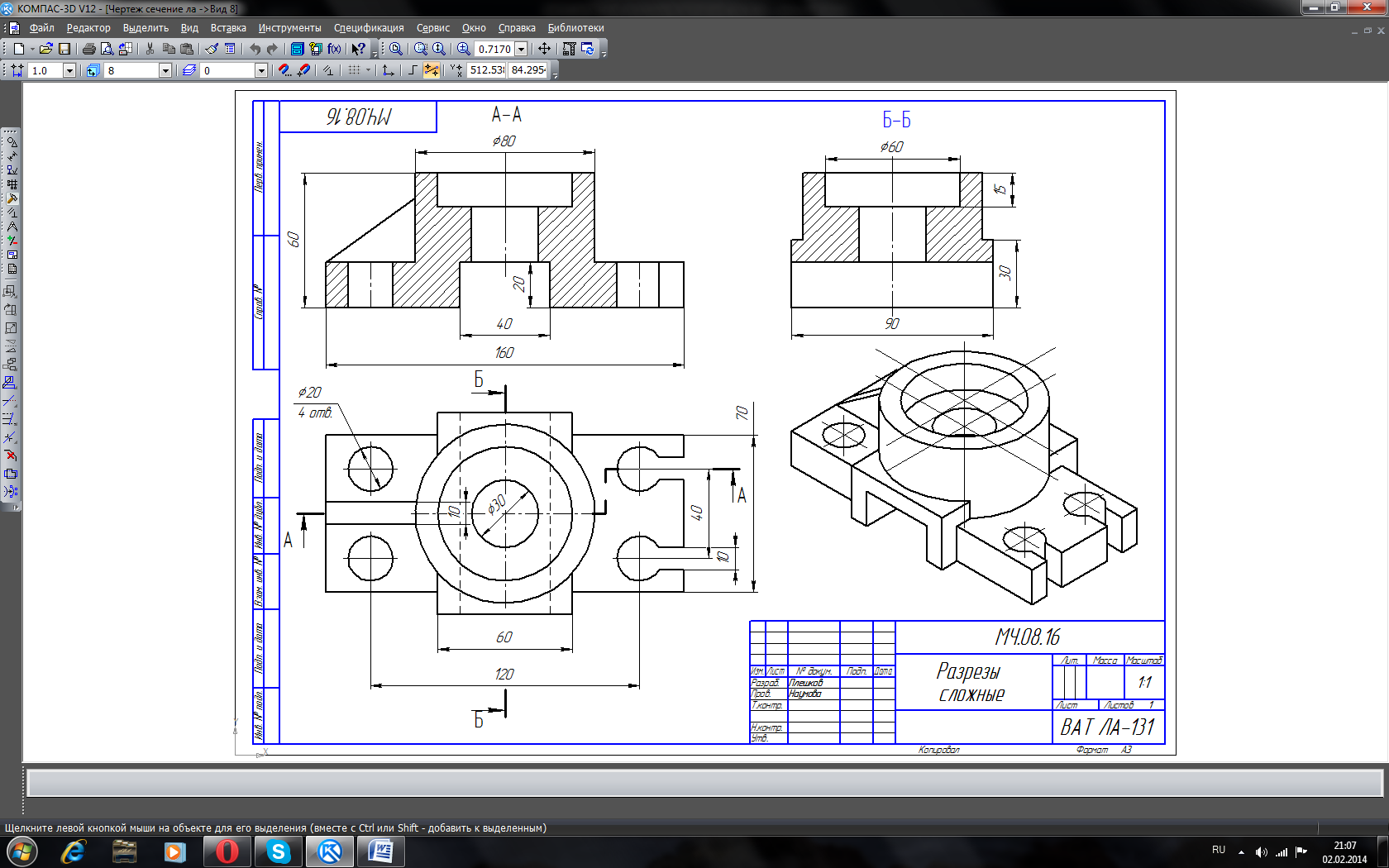

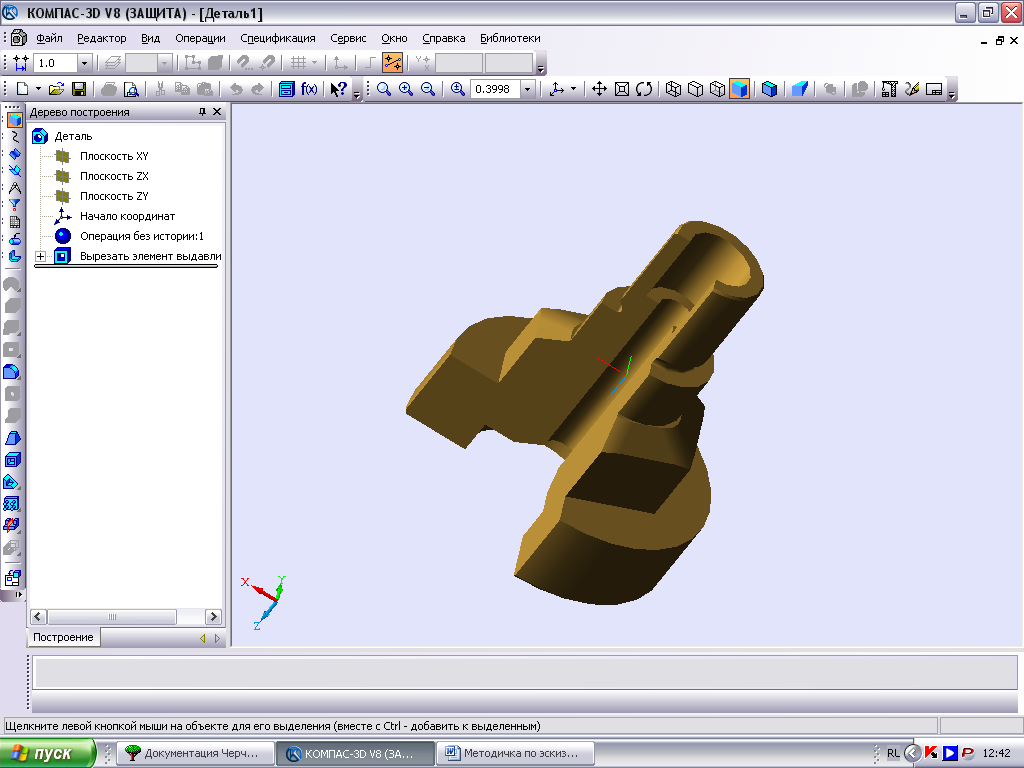

3.8 ГРАФИЧЕСКАЯ РАБОТА №8: «РАЗРЕЗЫ СЛОЖНЫЕ»

По теме 3.2 Изображения - виды, разрезы, сечения

Цель работы: «Закрепление теоретического материала, касающегося правил выполнения различных разрезов и приобретение навыков осознанного использования разрезов при составлении чертежа»

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Построить три вида детали.

-

Выполнить сложный и простой разрезы.

-

Построить аксонометрическую проекцию.

-

Заполнить основную надпись.

Порядок выполнения работы:

-

Изучить теоретический материал по данному вопросу.

-

Ознакомиться с вариантом задания.

-

Подготовить лист формата А3 к работе (выполнить рамку, основную надпись).

-

Выполнить три вида детали в тонких линиях.

-

Выполнить фронтальный разрез в проекционной связи, т.е. показать его на виде спереди. И сразу соединить половину вида спереди с половиной фронтального разреза.

-

Выполнить профильный разрез в проекционной связи, т.е. показать его на виде слева. И сразу соединить половину вида слева с половиной профильного разреза. Проверяем, надо ли обозначить разрезы. Так как выполняются два условия по обозначению разрезов, разрезы в данной работе не обозначаются.

-

Нанести размеры.

-

Для выполнения изометрической проекции детали начертить оси проекции, построить фигуры сечения, затем дочертить части изображения детали, расположенные за секущими плоскостями.

Образец выполненного задания представлен на рисунке 40.

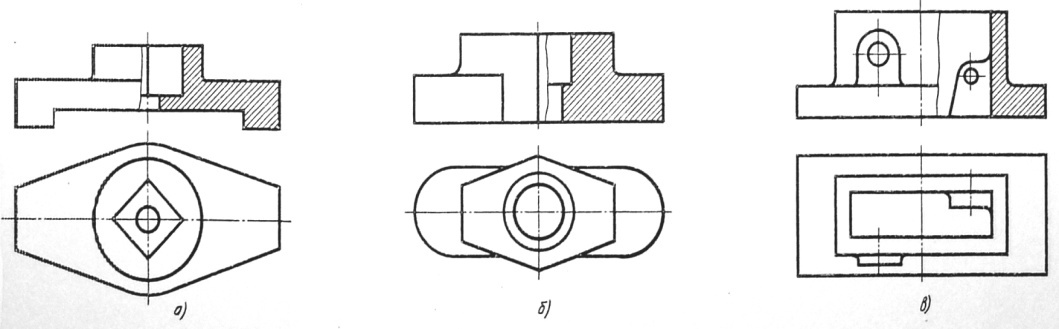

Методические указания к выполнению графической работы

ПОНЯТИЯ О СЛОЖНЫХ РАЗРЕЗАХ

Кроме простых разрезов, когда применяется одна плоскость, употребляются разрезы сложные при двух и более секущих плоскостях. Сложные разрезы разделяются на ступенчатые и ломаные.

Сложный разрез, образованный двумя и более секущими параллельными плоскостями, называется ступенчатым. Ступенчатые разрезы могут быть горизонтальными, фронтальными и профильными.

При выполнении ступенчатого разреза секущие плоскости совмещают в одну плоскость, и ступенчатый разрез оформляется как простой. Линии, разделяющие два сечения друг от друга в местах перегибов на ступенчатом разрезе, не указываются. Направление секущих плоскостей указано разомкнутыми линиями (линиями сечения). У начального и конечного штрихов линии сечения имеются стрелки с одной и той же буквой. Линия сечения имеет также перегибы, показывающие места перехода от одной секущей плоскости к другой. Перегибы линии сечения выполняют той же толщины, как и штрихи разомкнутой линии. Стрелки указывают направление взгляда.

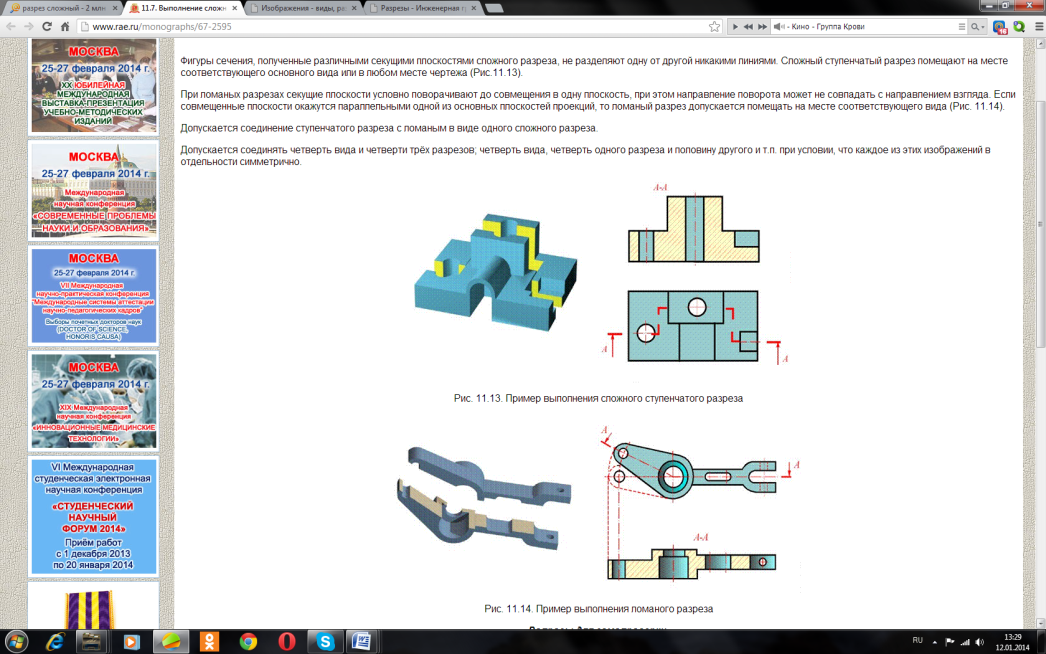

Рисунок 38

На рисунке 38 показан пример фронтального ступенчатого разреза, выполненного тремя секущими плоскостями, положение которых отмечено на виде сверху ступенчатой линией сечения. Допускается сложные разрезы располагать вне проекционной связи с другими изображениями. Профильные ступенчатые разрезы выполняются аналогично.

Ломаные разрезы - это разрезы, полученные при сечении предмета не параллельными, а пересекающимися плоскостями (рисунок 39). В этом случае одна секущая плоскость условно повертывается около линии пересечения секущих плоскостей до совмещения с другой секущей плоскостью, параллельной какой-либо из основных плоскостей проекций, т.е. ломаный разрез размещается на месте соответствующего вида.

На рисунке 39 рычаг рассечен двумя пересекающимися секущими плоскостями, одна из которых является фронтальной плоскостью. Секущая плоскость, расположенная левее, мысленно поворачивается вокруг линии пересечения секущих плоскостей до совмещения с фронтальной секущей плоскостью. Вместе с секущей плоскостью поворачивается расположенная в ней фигура сечения детали. На виде спереди дано изображение рассеченной детали после выполнения указанного поворота. На рисунке для наглядности нанесены линии связи и положение части детали после поворота. Эти построения на чертеже не показывают.

Рисунок 39

При выполнении ломаного разреза, когда одна секущая плоскость поворачивается до совмещения с другой, элементы предмета, расположенные за ней, не поворачиваются: они изображаются так, как они проецируются на соответствующую плоскость проекций при условии, что разрез не выполняется. Исключением из этого правила могут быть случаи, когда элементы предмета расположены симметрично относительно поворачиваемой секущей плоскости.

Контрольные вопросы:

-

Что называется сложным разрезом?

-

Назовите виды сложных разрезов?

-

Что входит в обозначение разреза?

Рисунок 40- Пример выполнения графической работы №8

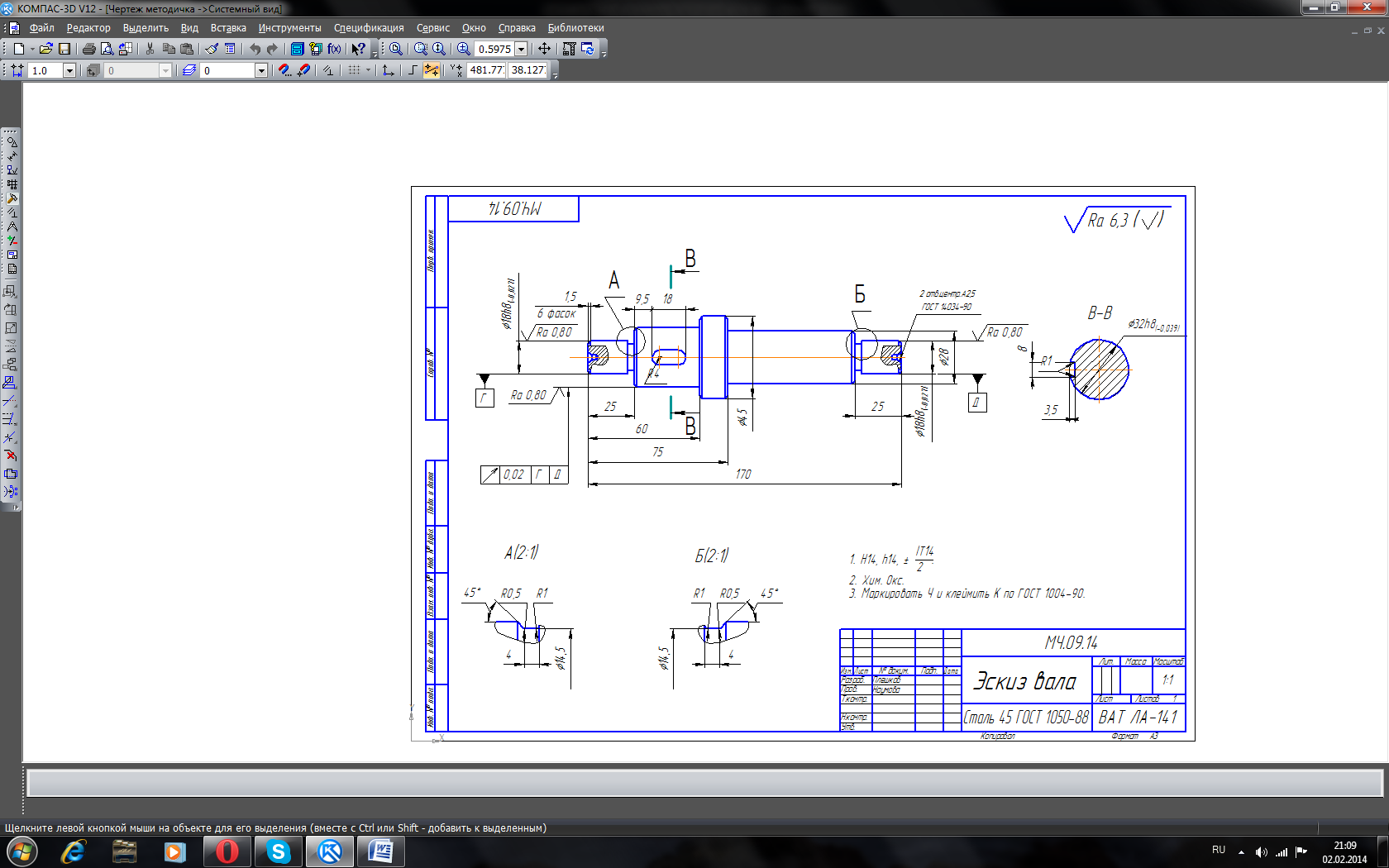

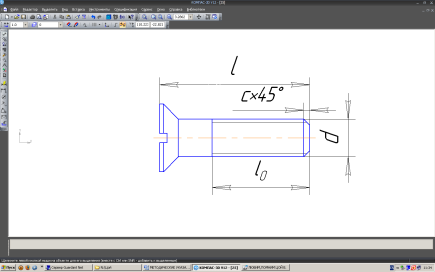

3.9 ГРАФИЧЕСКАЯ РАБОТА №9 «ЭСКИЗ ВАЛА»

По теме 3.4 Эскизы деталей и рабочие чертежи

Цель работы: «Привить студентам навыки изображения эскизов различных деталей»

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Выполнить необходимые изображения: виды, разрезы, сечения, выносные элементы.

-

Проставить размеры и технологические обозначения.

-

Нанести обозначение шероховатости поверхностей.

-

Заполнить основную надпись чертежа.

Порядок выполнения работы:

-

Намечаются габаритные прямоугольники для контурных очертаний изображений и проводятся основные, центровые и осевые линии;

-

Наносятся основные контуры проекционных видов;

-

выполняются разрезы и сечения, дополнительные и местные виды, если они требуются;

-

Наносятся сетки размерных линий (размерные и выносные линии без чисел) от технологических базовых поверхностей;

-

Деталь обмеряют и ставят размерные числа в заготовленную сетку размерных линий;

-

Наносятся знаки шероховатости поверхностей и надписи, указывающие виды термической обработки и виды отделки;

-

Эскиз тщательно проверяется и обводится, заполняется штамп.

В штампе в графе "Материал", указывается марка материала и номер стандарта на этот материал. Например, ст 3 ГОСТ 380-70, сч 18-36 ГОСТ 1412-70.(см. справочники по машиностроительному черчению).

Методические указания к выполнению графической работы

Эскиз - это чертеж, выполненный от руки в глазомерном масштабе. Соблюдать масштаб по ГОСТу не требуется, но обязательно должна быть выдержана пропорциональность между размерами отдельных элементов детали и проекционная связь между видами. Эскиз является материалом, по которому выполняется рабочий чертёж детали, а при необходимости в производстве по эскизу может быть изготовлена деталь, поэтому к эскизу предъявляются те же требования, что и к рабочему чертежу, то есть на эскизе должны быть:

-

Необходимое и достаточное количество видов, разрезов и сечений, выявляющих форму детали;

-

Проставлены все размеры, необходимые для изготовления детали и контроля;

-

Знаки шероховатости поверхности, виды термообработки, отделки и т.п.;

-

Указан материал детали и вес;

-

Подписи ответственных лиц.

Эскиз выполняется на бумаге в клетку мягким карандашом (М, 2М) с соблюдением стандартов по оформлению чертежа (линии, шрифты, надписи, простановка размеров). Прежде чем приступить к непосредственному выполнению эскиза детали надо определить следующее:

-

Рабочее положение детали и главный вид, который давал бы наиболее полное представление о форме детали:

а) если деталь имеет вполне определенное рабочее положение, то она показывается в этом положении (станина станка, корпус домкрата и т.п.)

б) с целью удобства чтения чертежа детали при её изготовлении главный вид должен быть начерчен в том положении, которая занимает заготовка детали при выполнении основной операции технологического процесса изготовления.

Например, оси, валы, втулки, стержни, пробки, зубчатые колёса, шкивы, и др. детали, оси которые располагаются горизонтально при обработке на токарном станке, на главном виде чертежа располагаются также горизонтально.

-

Минимальное число изображений, необходимое для полного представления обо всей форме детали. Каждое назначаемое изображение должно отражать такие элементы детали, которые не отражены в предыдущих изображениях, если этого нового нет, то изображение является лишним.

-

Количество дополнительных и местных видов, разрезов и сечений, выявляющих все особенности внешней и внутренней форм детали.

-

Выявить элементы поверхности детали: фаски, лыски, галтели, проточки и прочее.

После этого можно приступить к составлению эскиза. Образец выполнения представлен на рисунке 41.

Контрольные вопросы:

-

В чем отличие эскиза и рабочего чертежа?

-

Какая разница между основным и дополнительным видом?

-

В каком месте чертежа записывают технические требования?

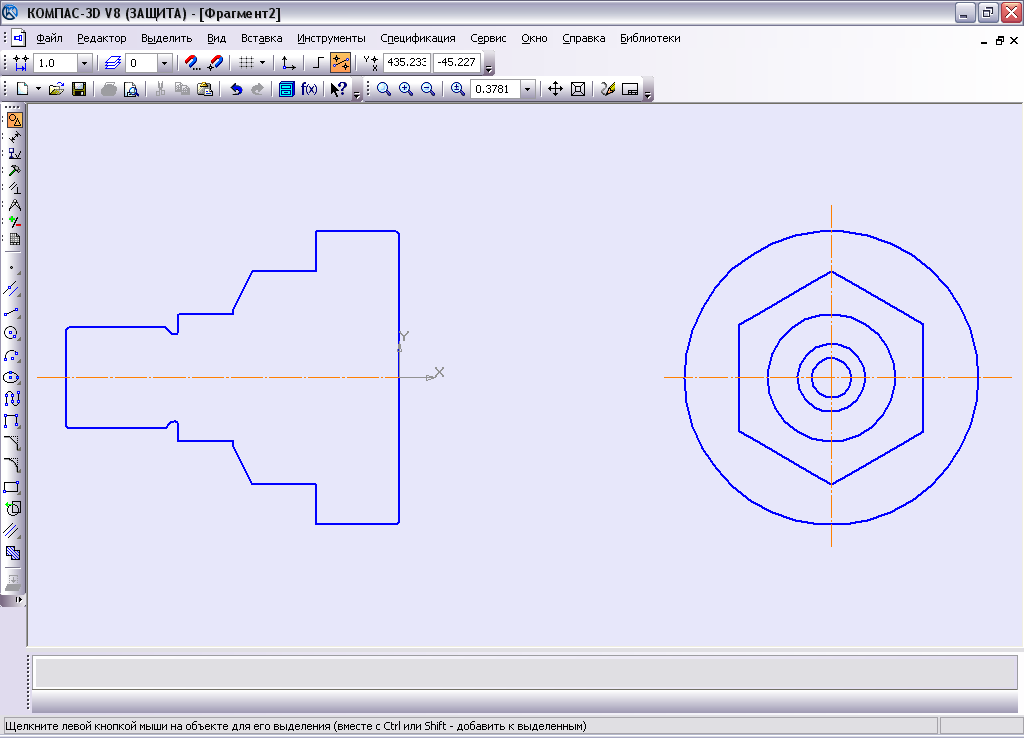

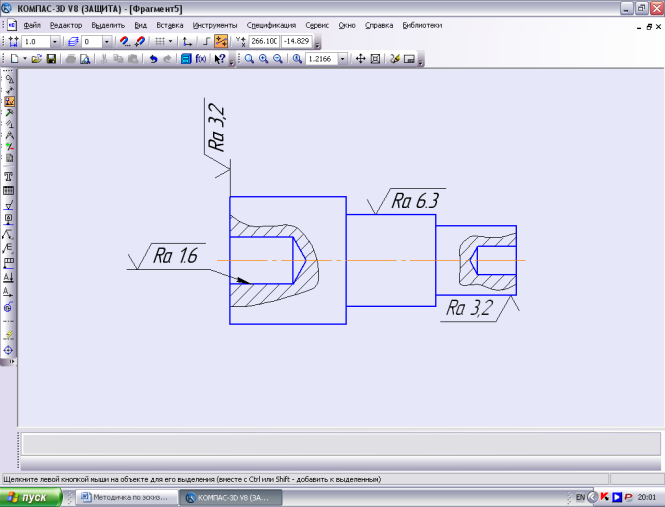

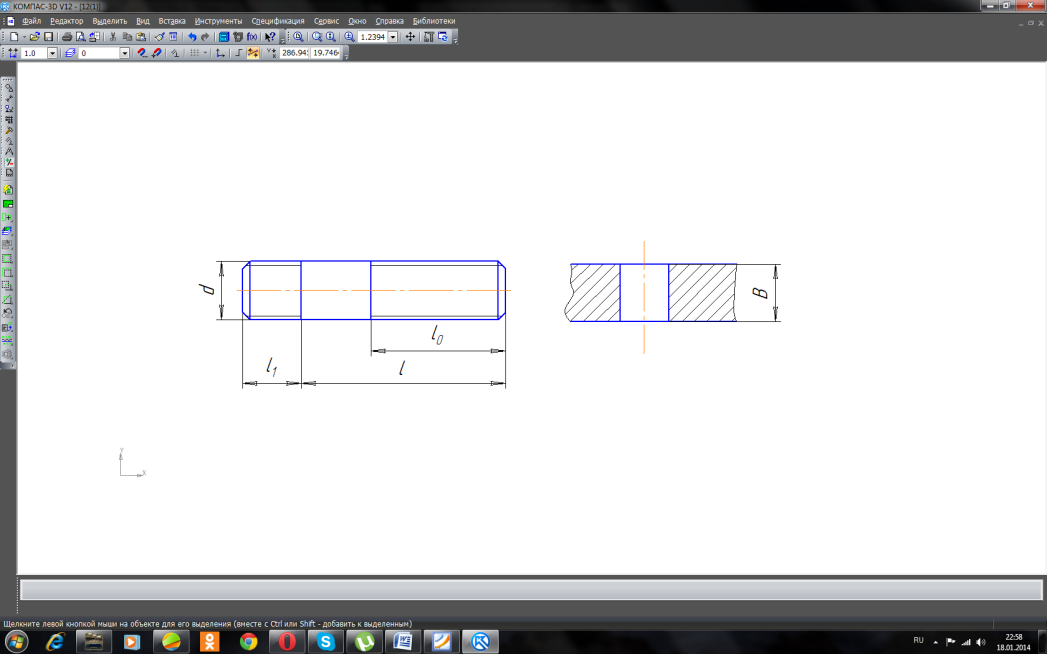

Рисунок 41- Пример выполнения графической работы №9

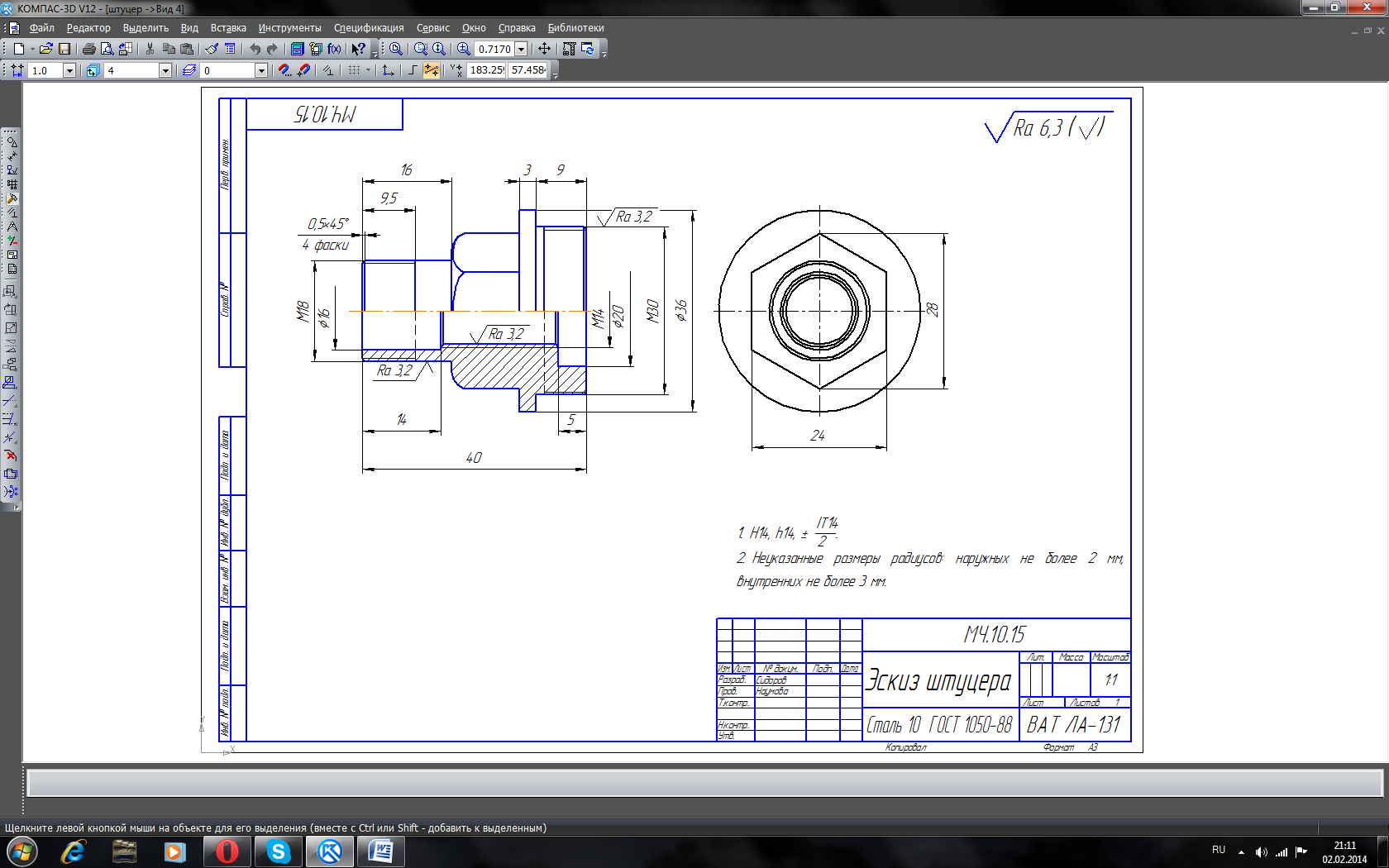

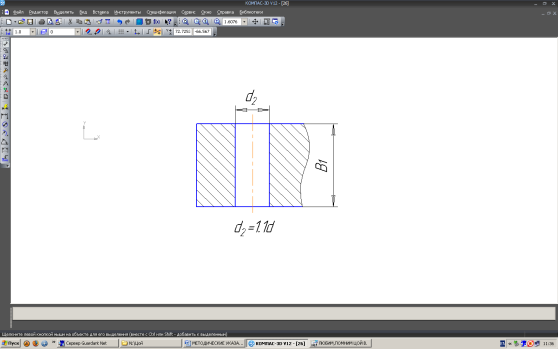

3.10 ГРАФИЧЕСКАЯ РАБОТА №10 «ЭСКИЗ ШТУЦЕРА»

По теме 3.4 Эскизы деталей и рабочие чертежи

Цель работы: «Привить студентам навыки изображения эскизов различных деталей»

Необходимое оборудование и материалы:

-

Чертежные инструменты.

-

Формат А3, ватман.

-

Варианты задания.

-

Учебная литература.

-

Методические указания к выполнению графической работы.

Содержание задания:

-

Выполнить необходимые изображения: виды, разрезы, сечения, выносные элементы.

-

Проставить размеры и технологические обозначения.

-

Нанести обозначение шероховатости поверхностей.

-

Заполнить основную надпись чертежа.

Порядок выполнения работы:

-

Намечаются габаритные прямоугольники для контурных очертаний изображений и проводятся основные, центровые и осевые линии;

-

Наносятся основные контуры проекционных видов;

-

выполняются разрезы и сечения, дополнительные и местные виды, если они требуются;

-

Наносятся сетки размерных линий (размерные и выносные линии без чисел) от технологических базовых поверхностей;

-

Деталь обмеряют и ставят размерные числа в заготовленную сетку размерных линий;

-

Наносятся знаки шероховатости поверхностей и надписи, указывающие виды термической обработки и виды отделки;

-

Эскиз тщательно проверяется и обводится, заполняется штамп.

В штампе в графе "Материал", указывается марка материала и номер стандарта на этот материал. Например, ст 3 ГОСТ 380-70, сч 18-36 ГОСТ 1412-70.(см. справочники по машиностроительному черчению).

Методические указания к выполнению графической работы

Эскиз - это чертеж, выполненный от руки в глазомерном масштабе. Соблюдать масштаб по ГОСТу не требуется, но обязательно должна быть выдержана пропорциональность между размерами отдельных элементов детали и проекционная связь между видами. Эскиз является материалом, по которому выполняется рабочий чертёж детали, а при необходимости в производстве по эскизу может быть изготовлена деталь, поэтому к эскизу предъявляются те же требования, что и к рабочему чертежу, то есть на эскизе должны быть:

-

Необходимое и достаточное количество видов, разрезов и сечений, выявляющих форму детали;

-

Проставлены все размеры, необходимые для изготовления детали и контроля;

-

Знаки шероховатости поверхности, виды термообработки, отделки и т.п.;

-

Указан материал детали и вес;

-

Подписи ответственных лиц.

Эскиз выполняется на бумаге в клетку мягким карандашом (М, 2М) с соблюдением стандартов по оформлению чертежа (линии, шрифты, надписи, простановка размеров).

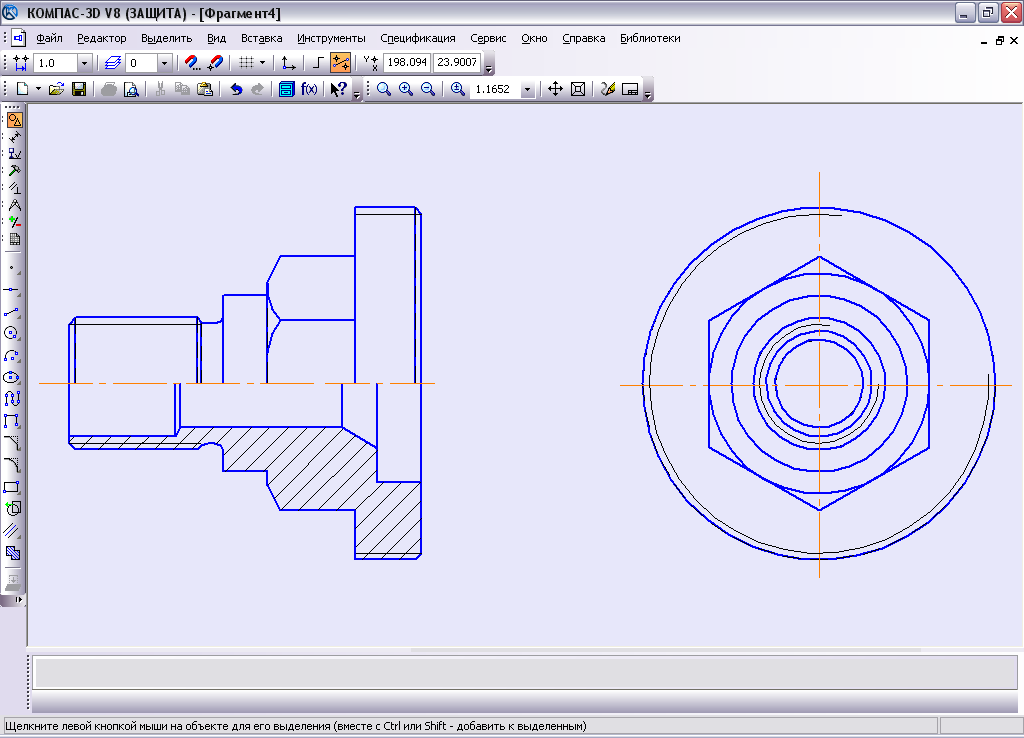

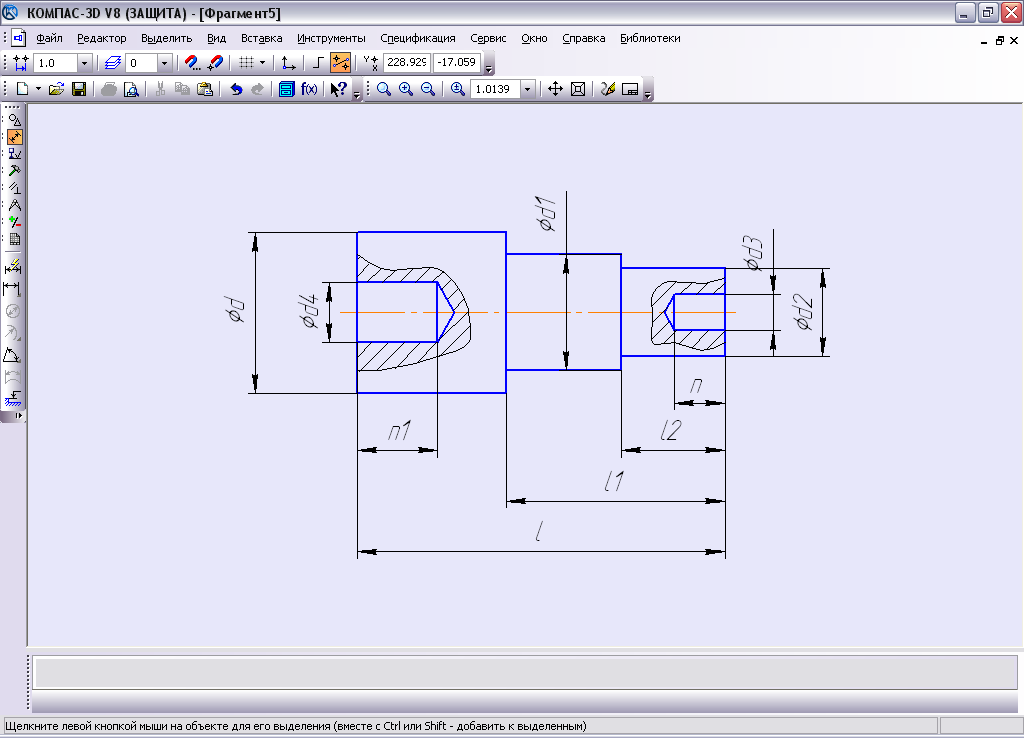

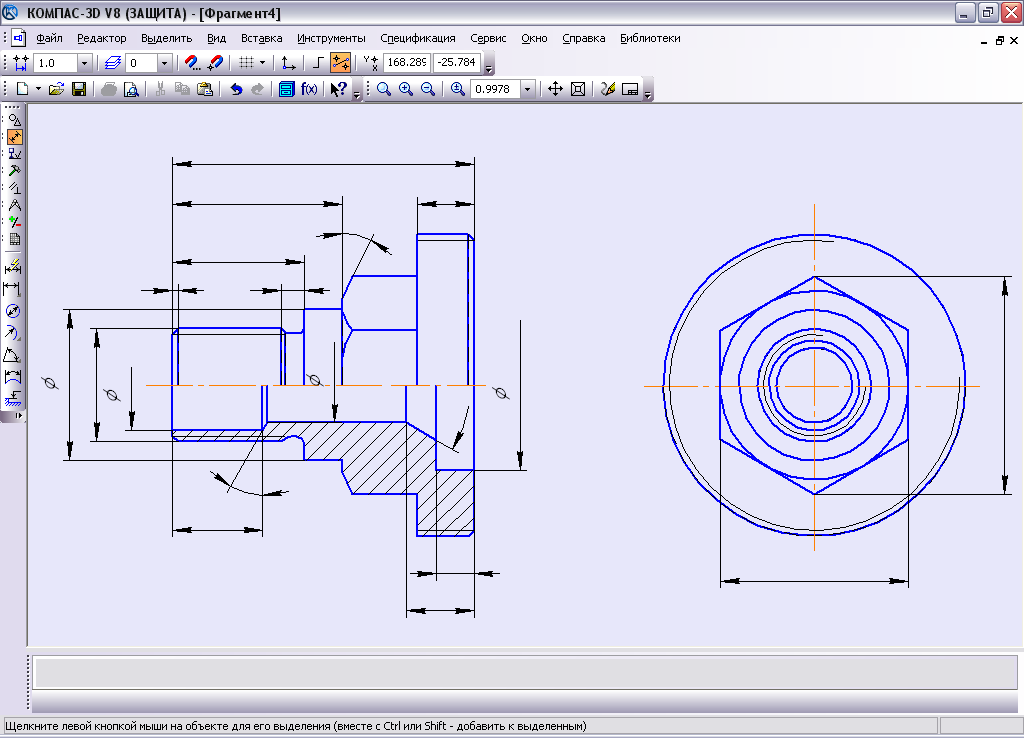

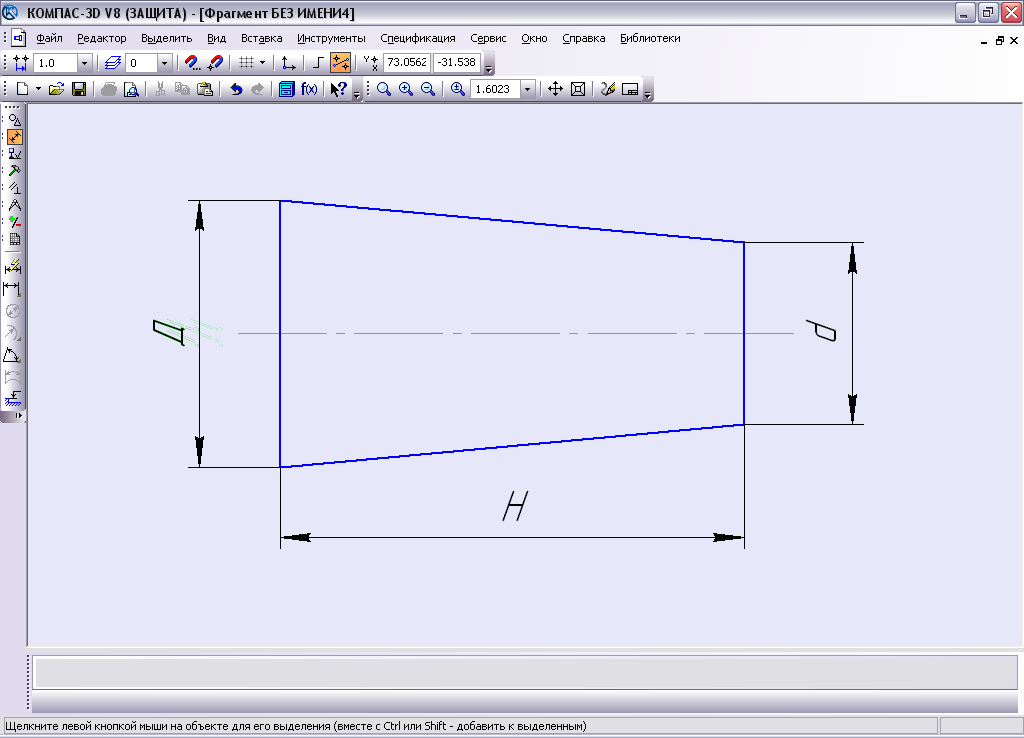

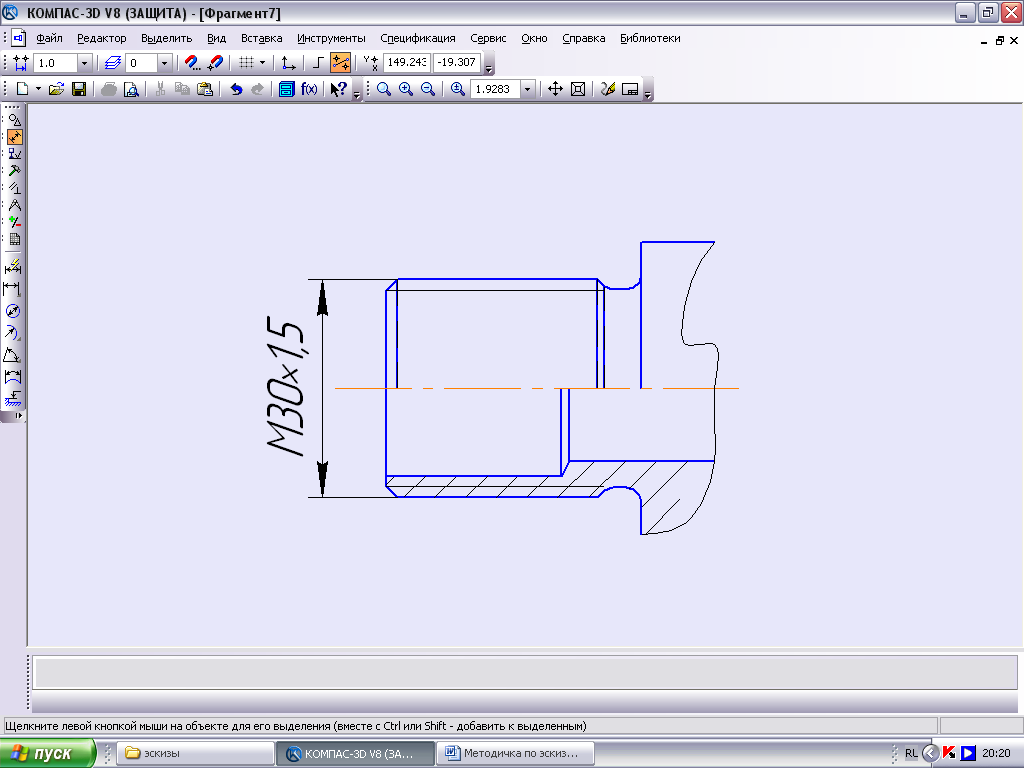

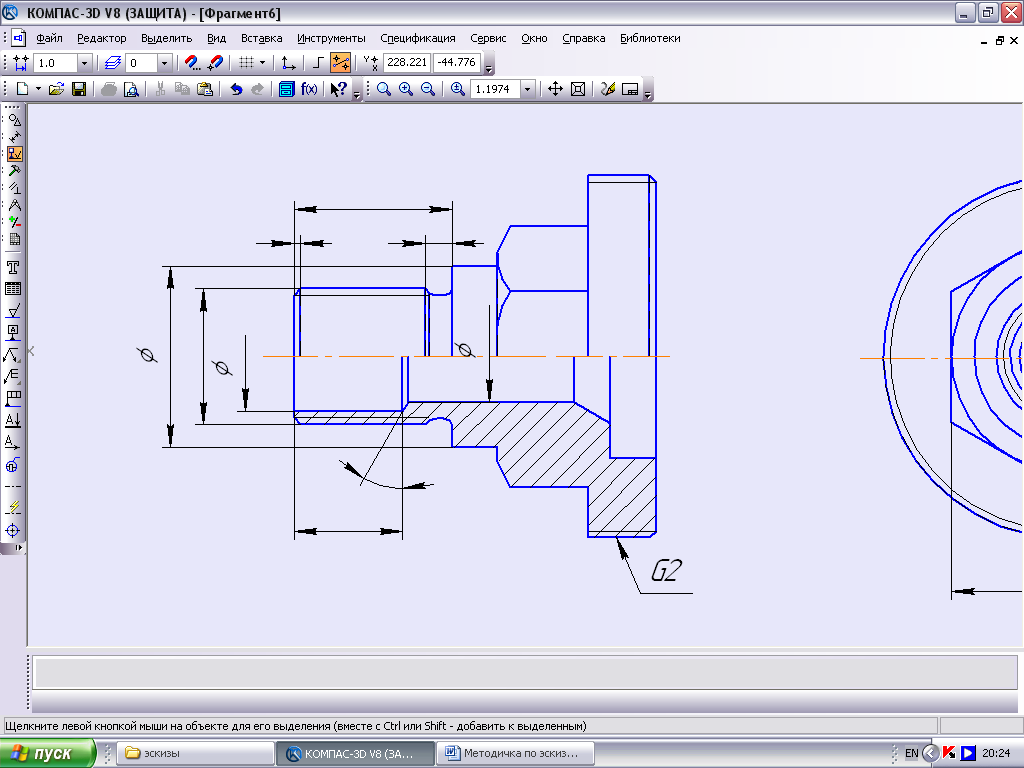

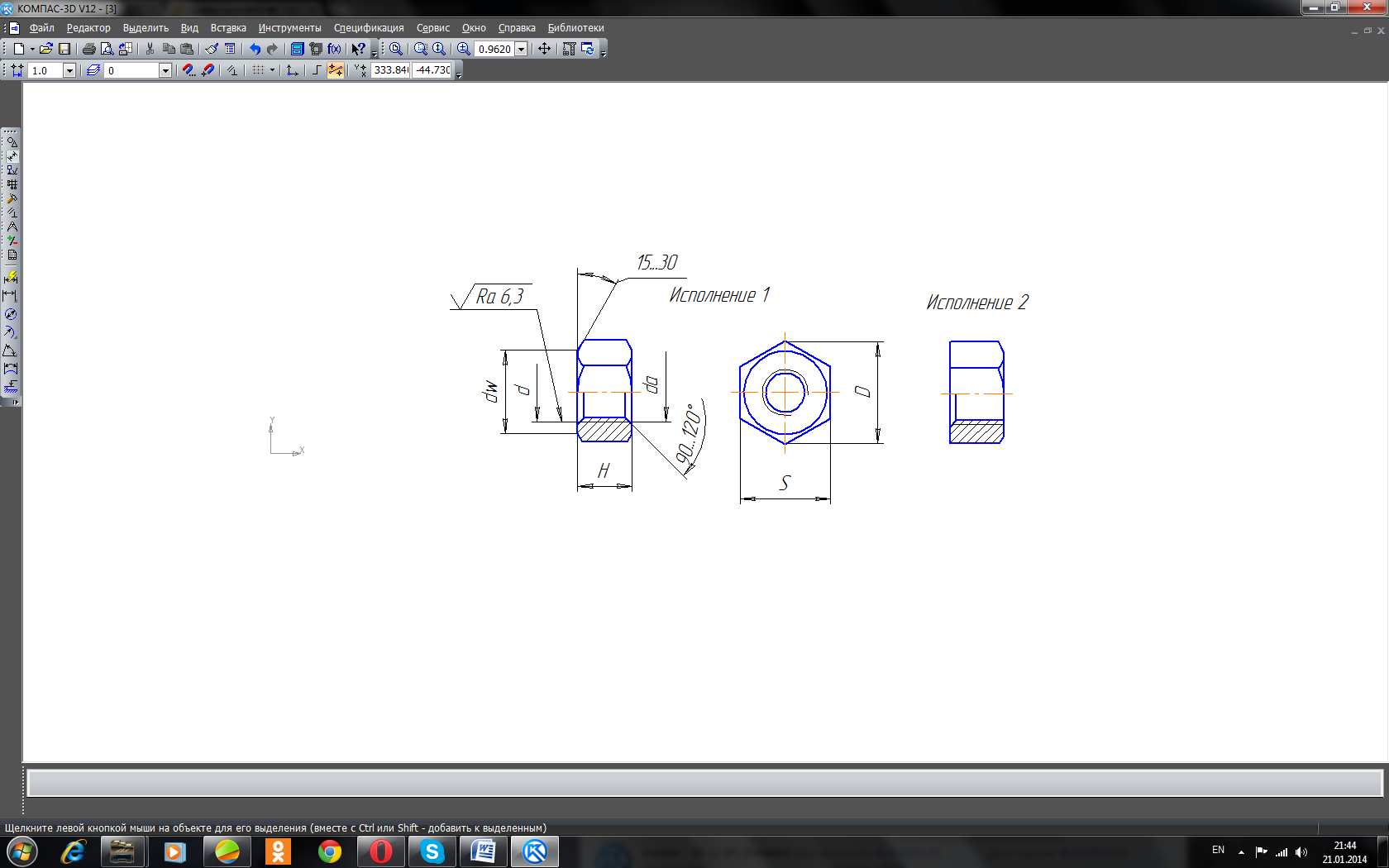

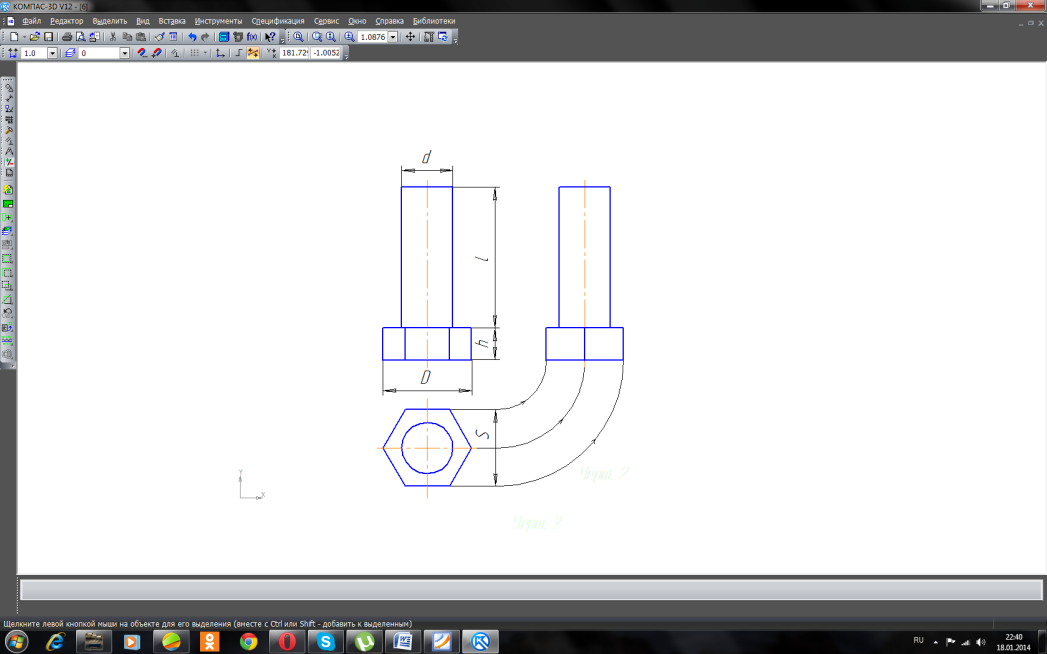

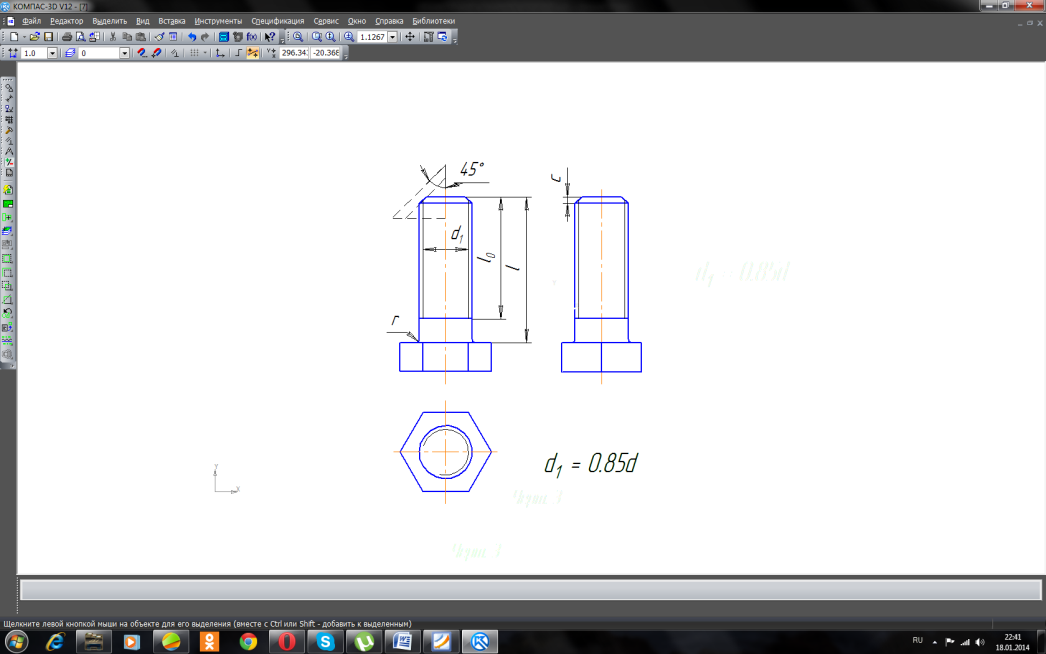

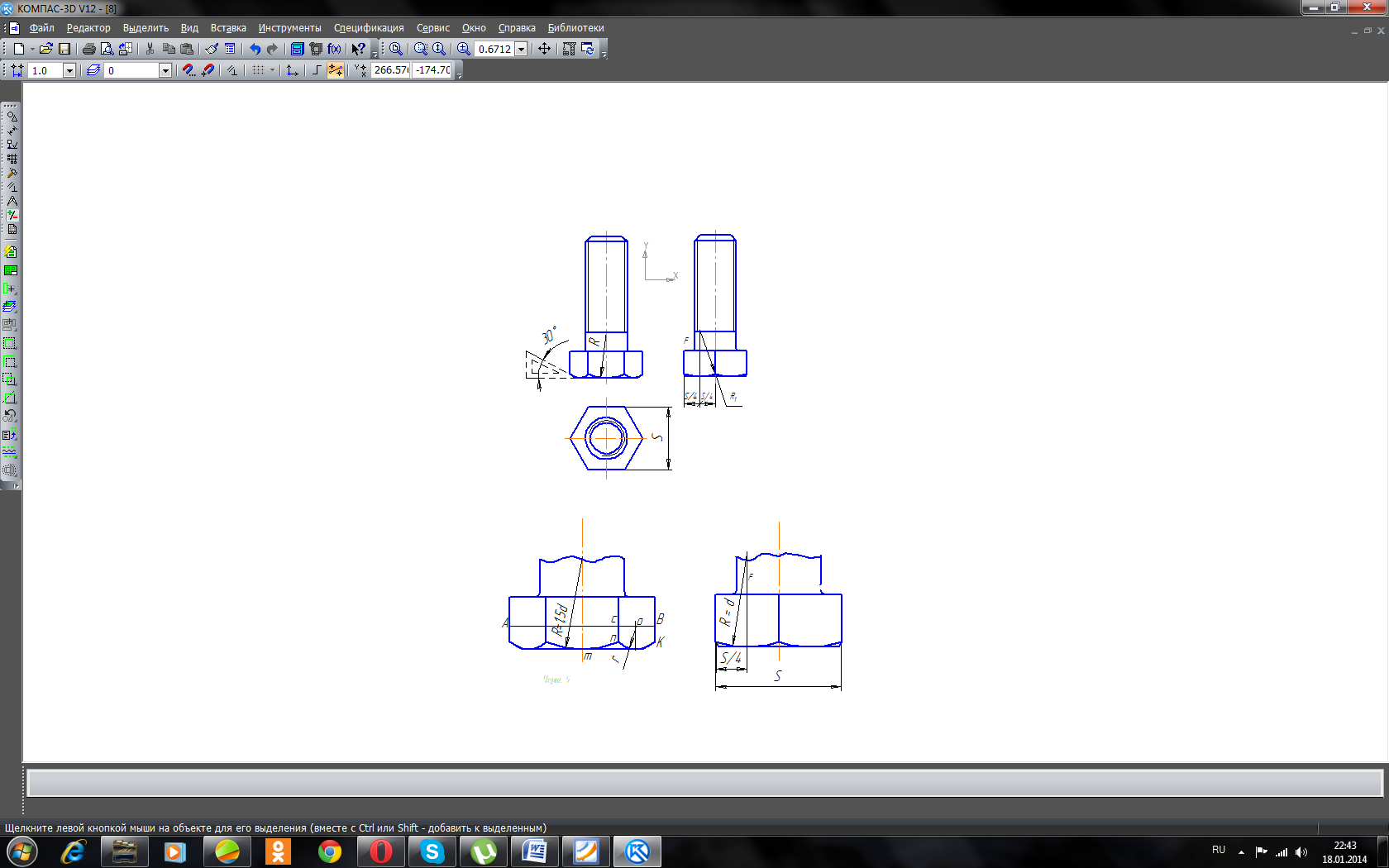

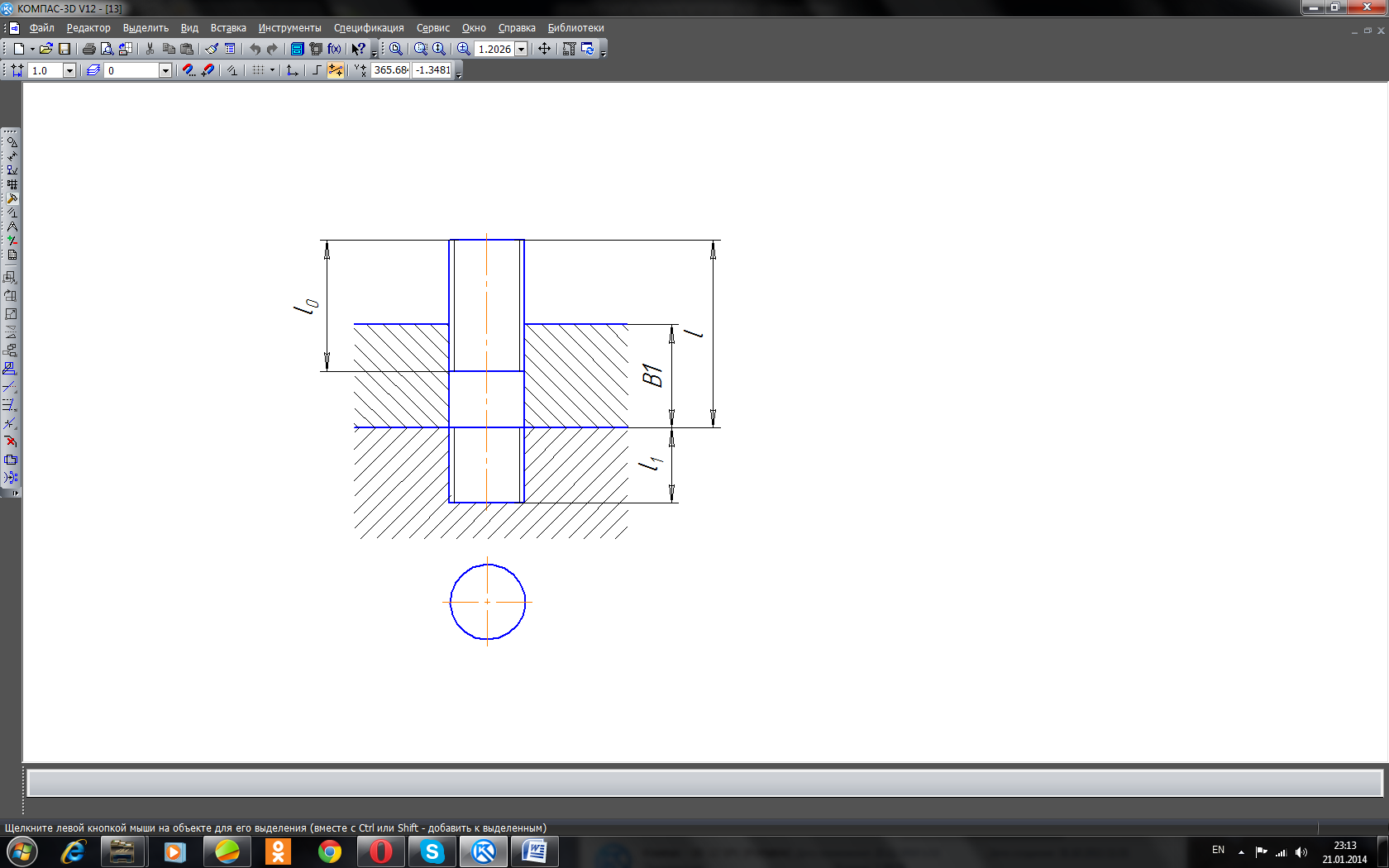

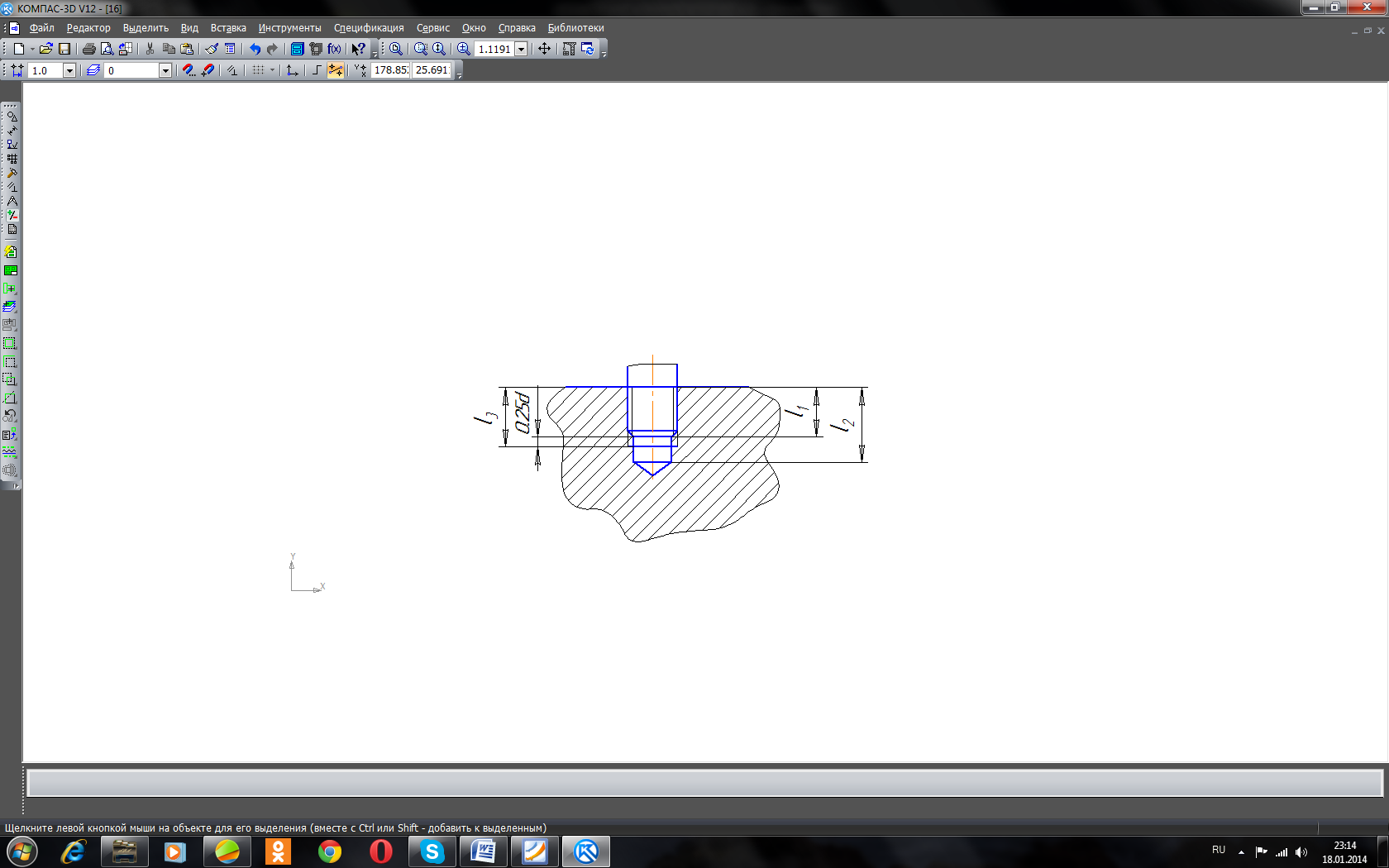

Рассмотрим пример составления эскиза детали - штуцера, рисунок 42.

Рисунок 42

Анализ детали

Для данной детали, чтобы иметь полное представление о её форме, достаточно взять для проекции: вид спереди (гл. вид) и вид сверху (для показа гранной части) и выполнить один фронтальный разрез. Так как деталь симметричная, надо совместить половину внешнего вида с половиной разреза. Имеются проточка, фаска, резьба, гранная часть под ключ.

Порядок составления эскиза детали

1. Намечаются габаритные прямоугольники для контурных очертаний проекции, и проводятся центровые и осевые линии.

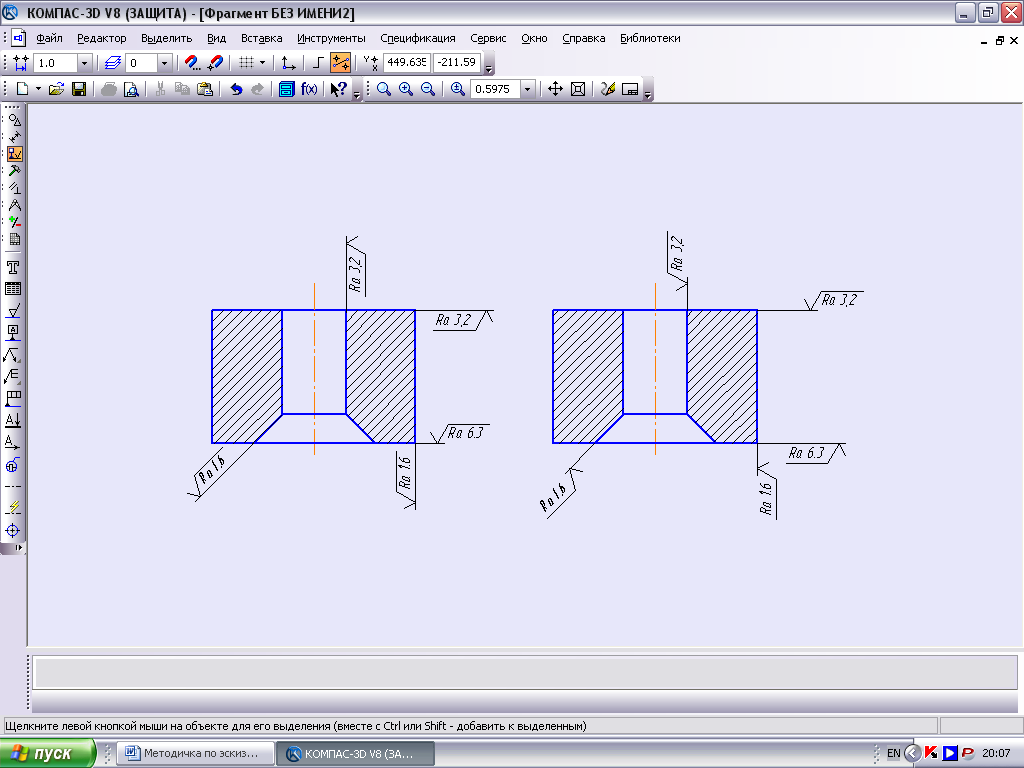

2. Наносятся основные контуры проекционных видов, рисунок 43.

Рисунок 43

-

Сверху выполняются линии внешнего вида, снизу выполняется разрез, рисунок 44.

Рисунок 44

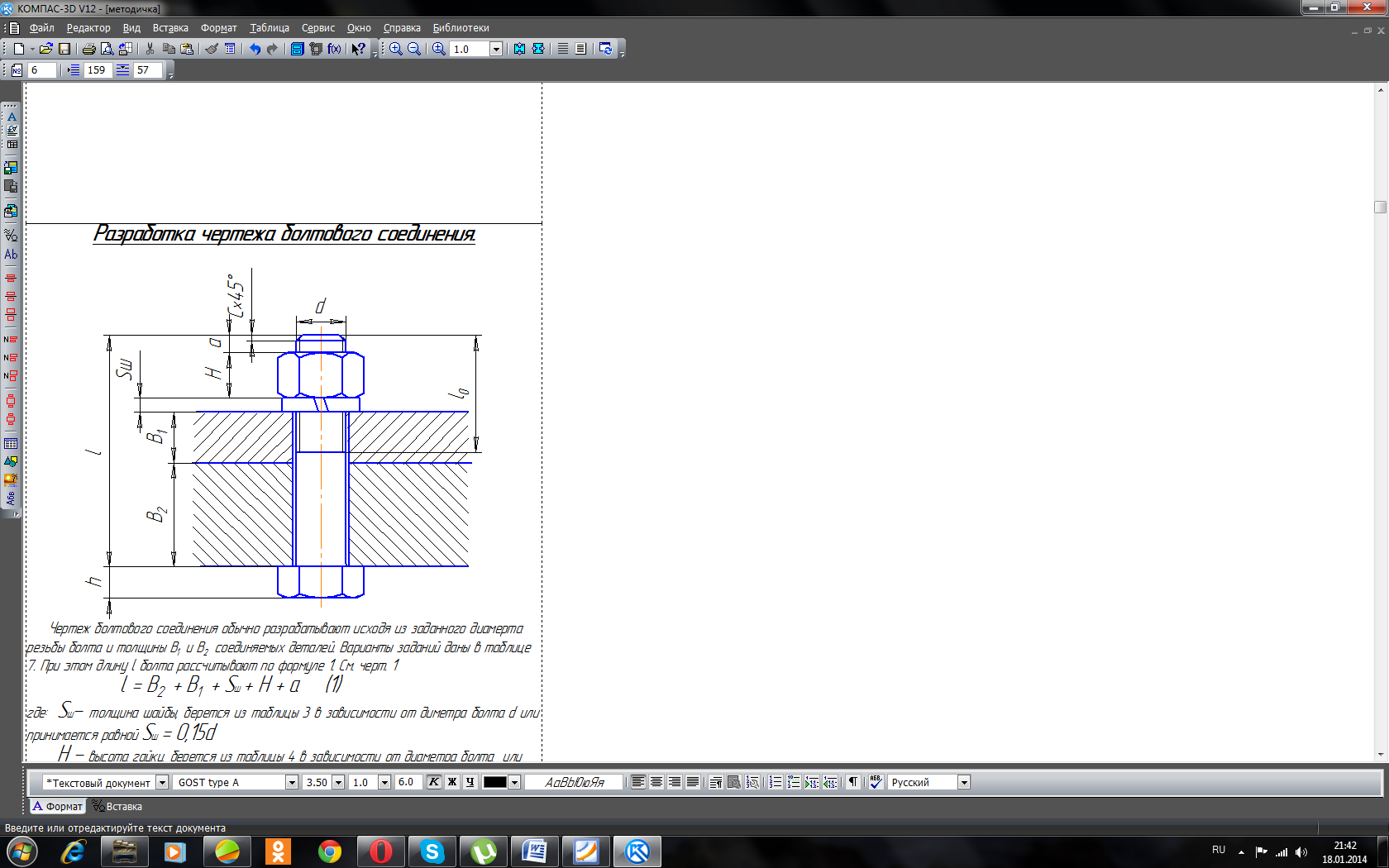

4. Наносят сетку размерных линии от технологических базовых поверхностей. При этом надо помнить:

-

Все размеры на эскизах и рабочих чертежах проставляются исходя из технологии изготовления и обработки деталей и их контроля. Поэтому перед простановкой размеров должны быть выбраны технологические базы, от которых будет производиться обмер детали при её обработке на станке контроля размеров. В машиностроение существуют конструкторские и технологические базы. Технологической базой называется элемент детали, от которого удобнее всего производить её обработку на станках и измерения в процессе обработки. За такую базу могут быть приняты точка, линия, поверхность. База может быть одна и несколько (основные и вспомогательные базы). Рассмотрим пример простановки размеров на валике от технологической базы - правого торца детали. Рисунок 45.

Рисунок 45

Сначала заготовку детали протачивают по диаметру d на длину l. Затем по диаметру d, на длину l1 и, наконец, по диаметру d2 на длину l2. От этой же базовой поверхности сверлят отверстие диаметром d3 на глубину n. От вспомогательной базовой поверхности сверлят отверстие с левого торца диаметром d4 на глубину n1.

Указанная на чертеже простановка размеров полностью соответствует последовательности обработки детали и ее контроля; при такой простановке размеров не требуется производить никаких подсчетов определенной технологической операции.

-

Если совмещается половина внешнего вида с половиной разреза, то размеры, относящиеся к виду, ставятся слева от оси или сверху, т.е. там, где изображен внешний вид детали, а размеры, касающиеся внутреннего строения детали, справа или снизу, т.е. там, где изображен разрез, рисунок 46.

Рисунок 46

-

Если резьба нарезана с проточкой, то длина нарезанной части ставится вместе с шириной проточки, затем указывается диаметр проточки, рисунок 47.

Рисунок 47

-

Если центры отверстий расположены по окружности, то становится диаметр этой центровой окружности.

-

Выполняя эскизы деталей, изготовленных литьем, следует предусматривать линейные уклоны, которые делаются для удобства извлечения детали из форм после отливки.

Нормальным линейным уклоном считается уклон 7% и 1:20.

На эскизе (или рабочем чертеже) линейные уклоны изображаются, но не обозначаются.

-

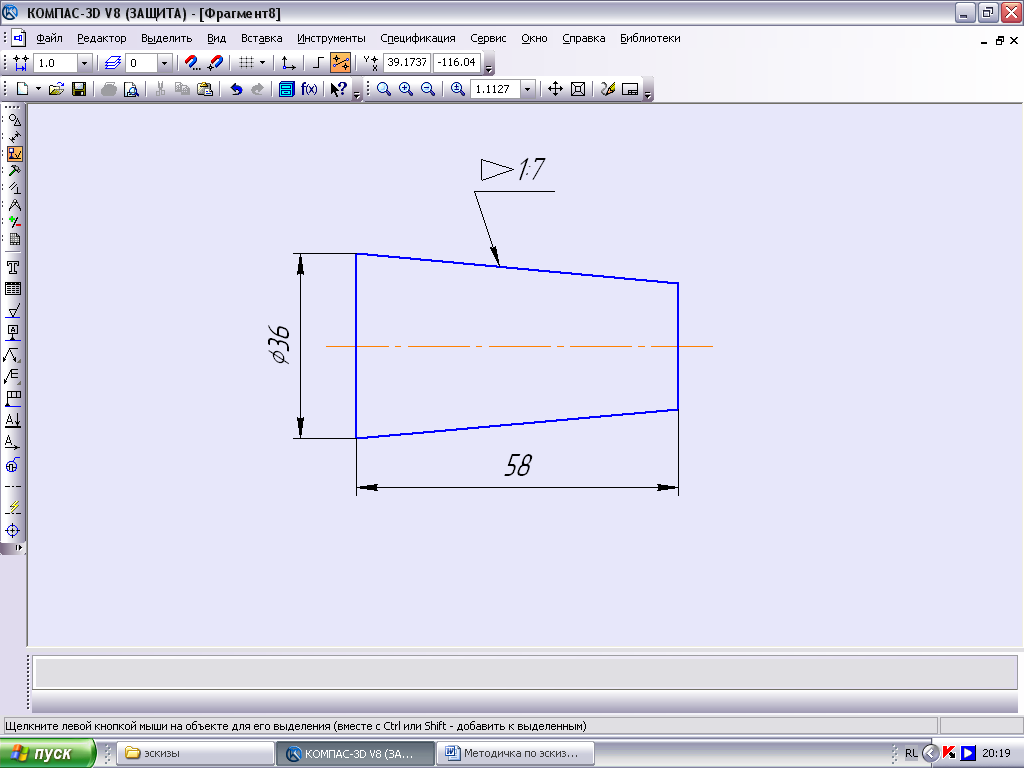

Для деталей, имеющих форму конуса, следует вычислять конусность по формуле 1 и обозначать ее на чертеже.

K=Д-d / H (1)

Полученную конусность надо сравнить с нормальной стандартной и взять более близкую к полученной.

Например: Д=36; d=28; Н=58, подставив в формулу, получаем:

В таблице нормальных конусностей близкая стандартная конусность к полученной 1:7. Следовательно, на чертеже ставим:

-

Деталь обмеряют и ставят размерные числа в заготовленную сетку размерных линии.

Определение резьбы с натуры. Для определения профиля резьбы, имеющейся на деталях, применяются два шаблона - резьбомера:

№1 - для метрической резьбы

№2 - для дюймовой и трубной резьб.

На корпусе резьбомера для метрической резьбы выбито клеймо М60, а на каждой пластинке шаг резьбы в мм.

Определять резьбу рекомендуется в следующем порядке:

-

Измеряют наружный диаметр резьбы d (на стержне - диаметр выступов, в отверстие диаметр впадин).

-

Определяют при помощи резьбомера шаг резьбы Р или число ниток (витков) на 1 дюйм.

-

Полученные данные d u P сравнивают с таблицами стандартов резьб (справочник по машиностроительному черчению, раздел V).

Например:

-

к верхней резьбе данного штуцера подошел метрический резьбомер, на пластинке которого стоит шаг Р=1,5 мм. При замере наружного диаметра резьбы получилось d=30 мм. Сравниваем полученные данные с данными d u P таблицы метрической резьбы. Для диаметра 30 мм шаг 1,5 мм - мелкий. Следовательно, на чертеже указываем и диаметр и шаг. Если для полученного диаметра шаг будет крупным, то на чертеже он не указывается.

-

к нижней резьбе штуцера подошел дюймовый резьбомер, на пластинке стоит 114, наружный диаметр при размере получился d=59,9 мм.

Если к резьбе подошел дюймовый резьбомер, то резьба может быть трубной или дюймовой.

Рисунок 48

Решить какая резьба - дюймовая или трубная у данной детали, можно после сравнения полученных данных d и числа ниток с таблицами дюймовой и трубной резьб. У дюймовой резьбы число ниток на 1 дюйм иное, чем у трубной, кроме 11 ниток. Но 11 ниток у дюймовой резьбы соответствует только наружному диаметру 5/8 (15,875 мм.). А у трубной резьбы 11 ниток соответствуют диаметрам от 33 до 164 мм.

Рисунок 49

У данной детали-штуцера d=59,6мм при 11н. следовательно, резьба трубная 2.Рисунок 49.

Существует резьба со стандартным профилем, но с размерами диаметра и шага отличными от стандартизированных (табличных), такая резьба называется специальной. Тогда перед условным обозначением резьбы ставится «СП» (специальная), затем дается условное обозначение профиля, и указываются размеры наружного диаметра резьбы и шага.

-

Наносят знаки шероховатости поверхности и надписи, указывающие виды термической обработки и отделки. В зависимости от назначения при работе поверхности деталей могут обрабатываться по разному.

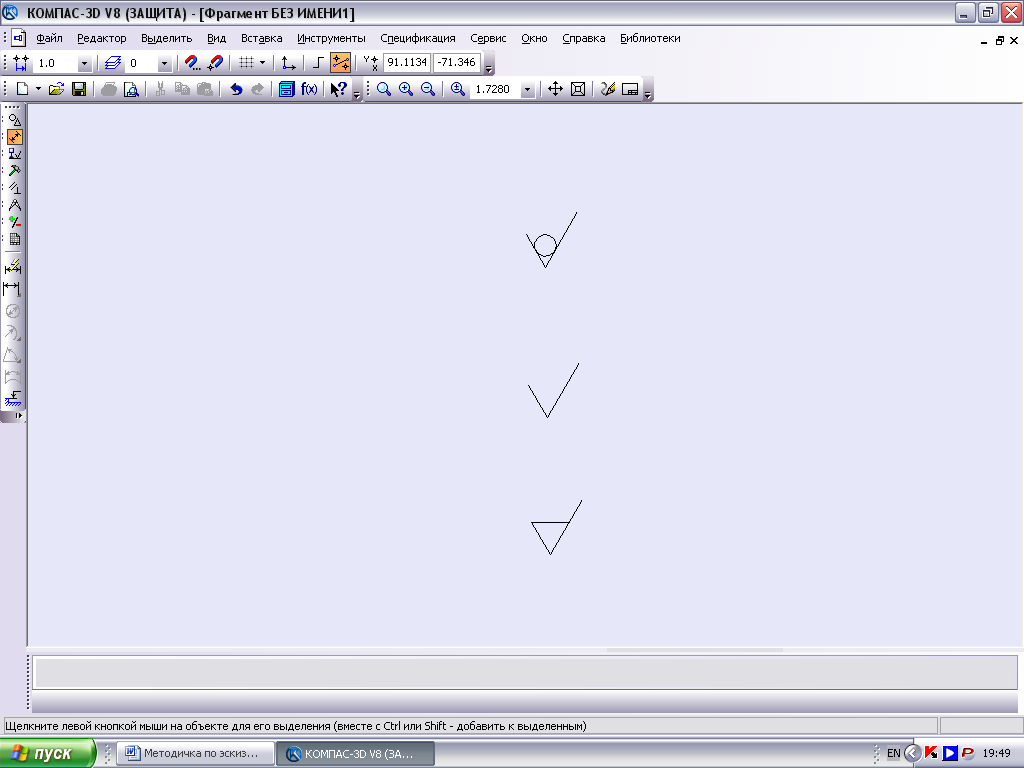

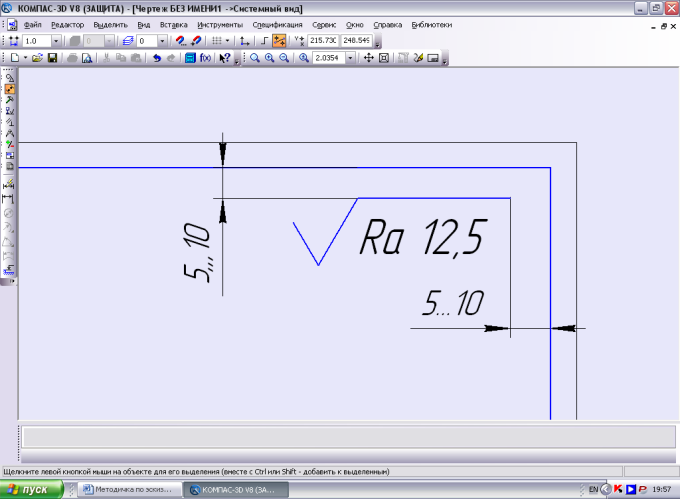

На чертежах наносятся особые условные знаки шероховатости поверхности, установленные ГОСТОм.

Таких знаков три:

Знак указывает на шероховатость поверхности, подлежащей образованию без удаления слоя материала (литьем, ковкой, прокатом, волочением, штампованием и т.п.)

Знак наносится на поверхность, вид обработки которой конструктором не устанавливается.

Знак указывает, что шероховатость поверхности должна быть образована удалением слоя материала (точением, фрезерованием, шлифованием, полированием, и т.п.)

В зависимости то того, как обработана поверхность, к знаку добавляются классы шероховатости поверхности. ГОСТом их установлено 14, таблица 3.

Таблица 3

Класс

шероховатости

Характер поверхности

Примерный перечень поверхностей, обозначаемых данным классом

1

2

3

Грубо обработанная поверхность - явно видны следы обработки

Кронштейны, фланцы, штуцеры, поверхности чистых болтов, гаек, поверхности грубо соприкасающиеся

4

5

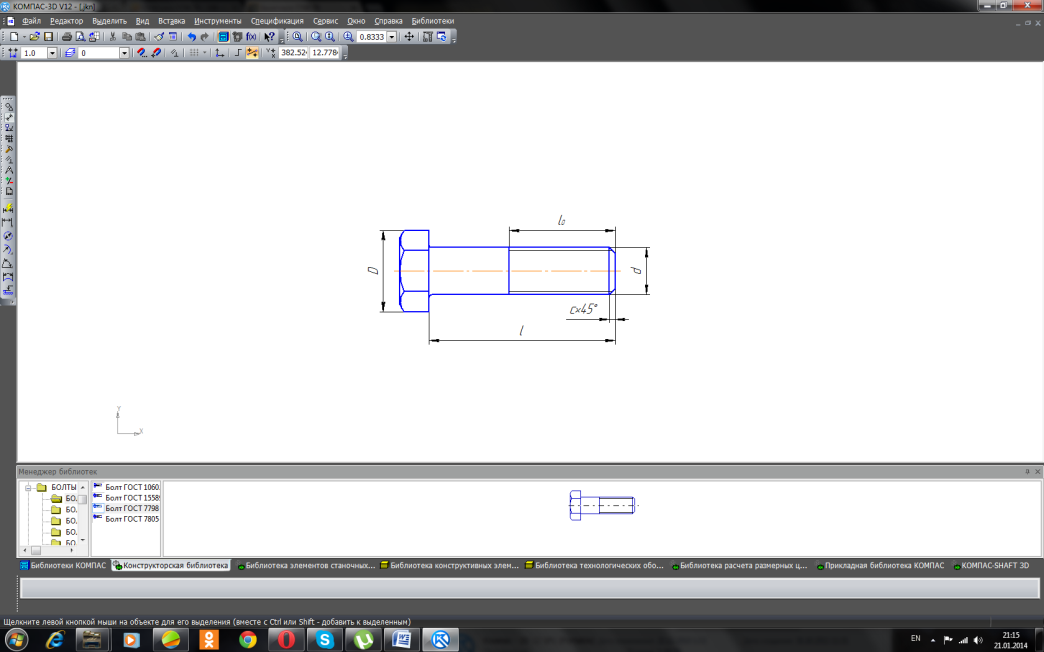

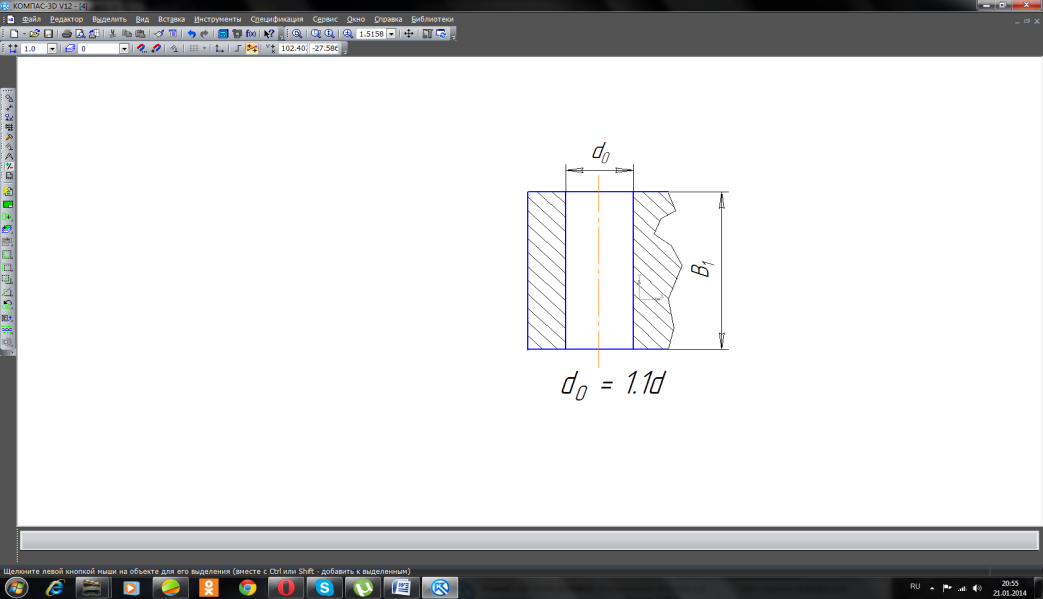

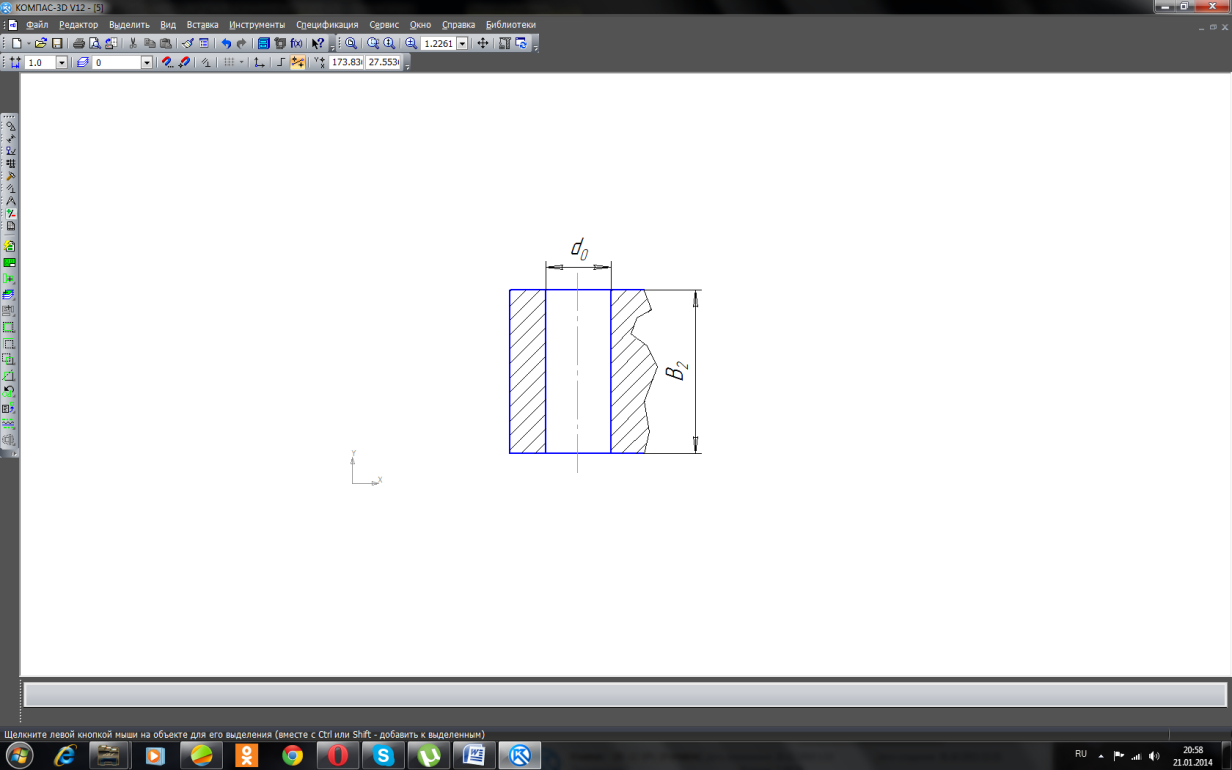

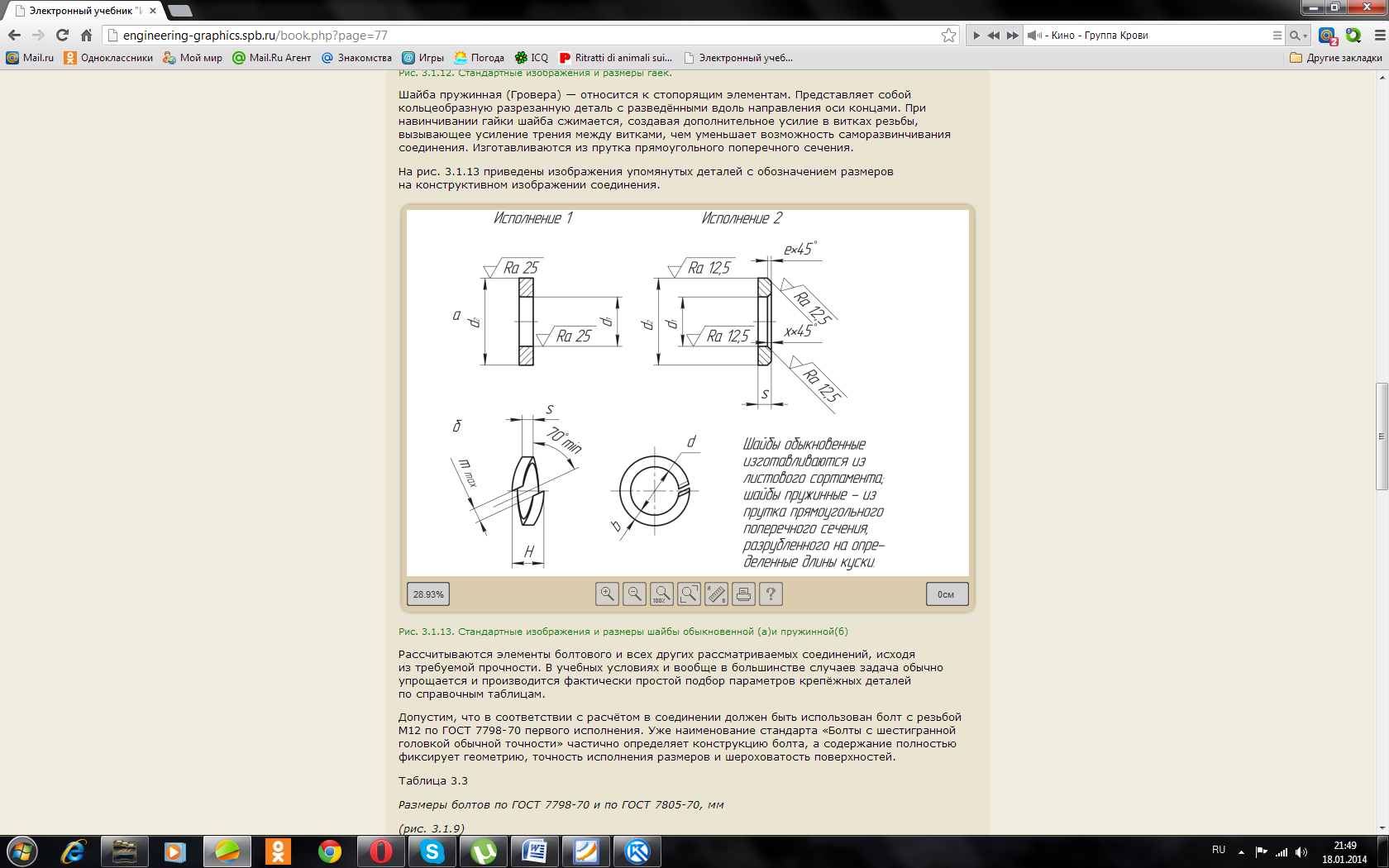

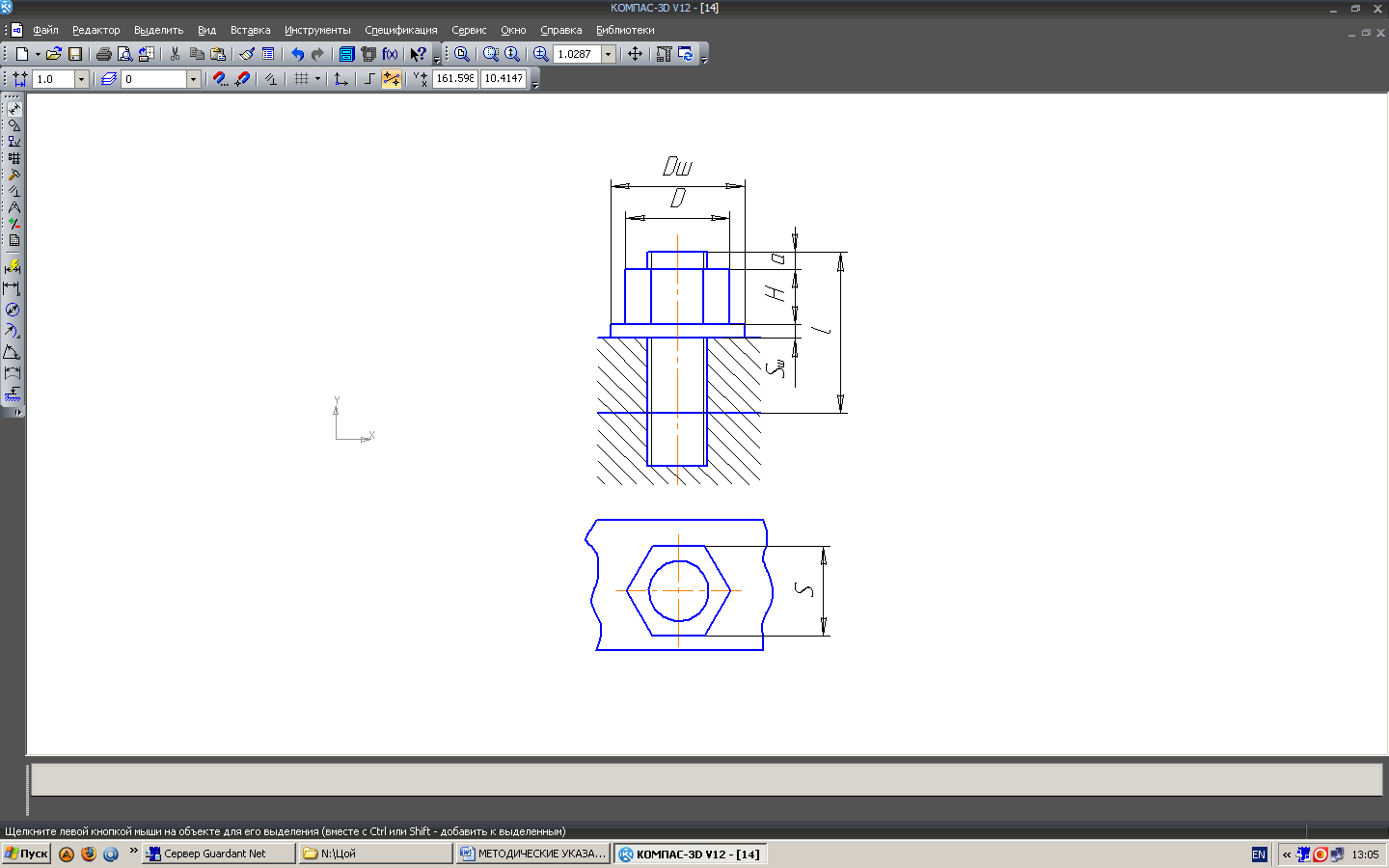

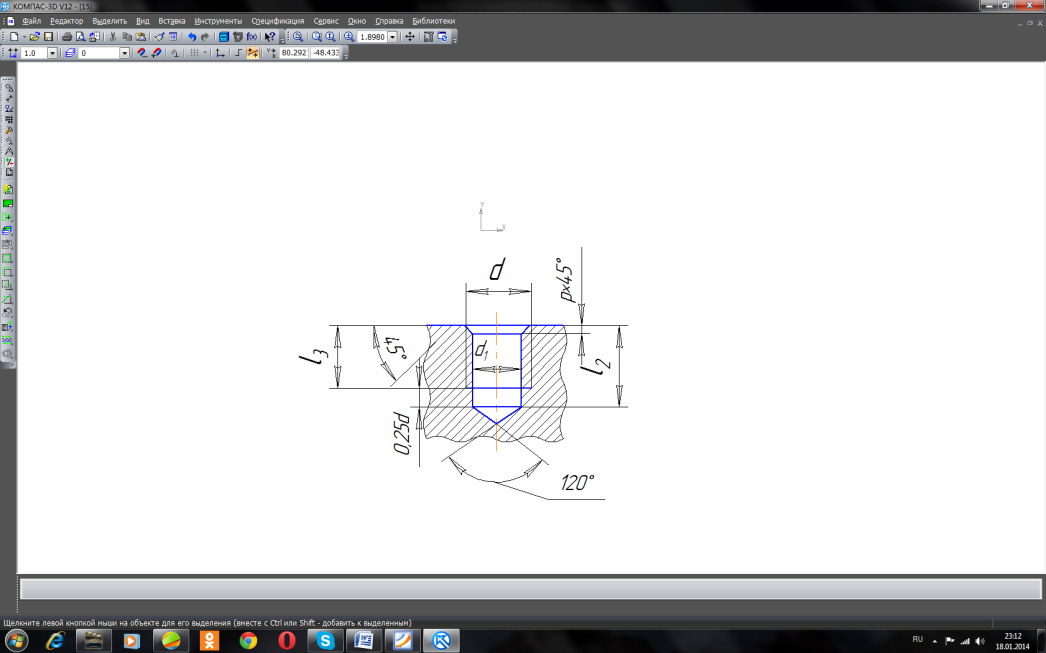

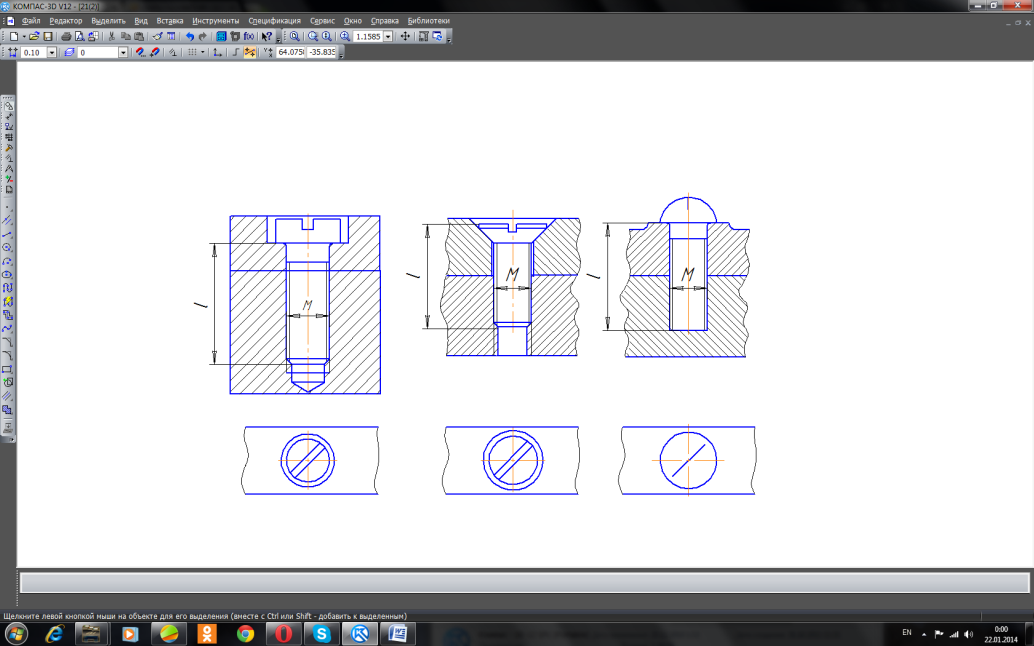

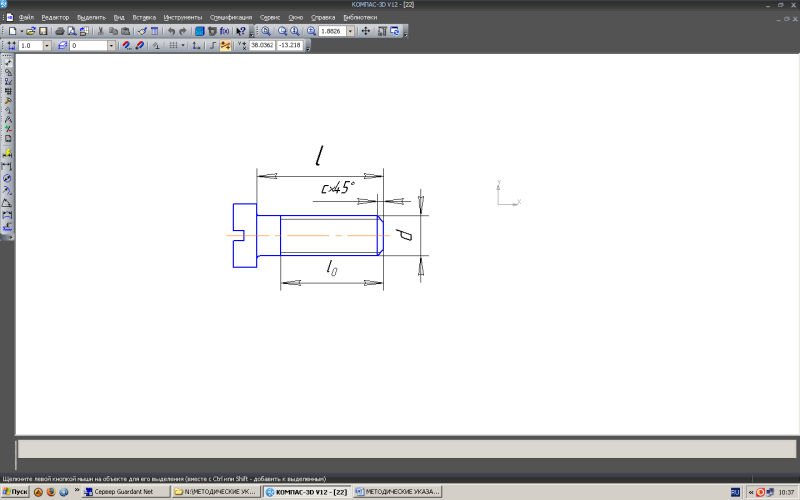

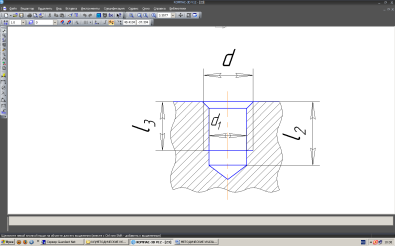

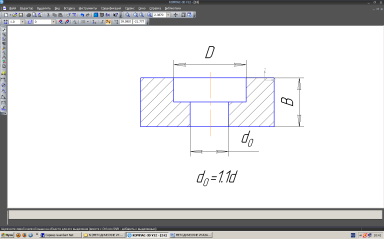

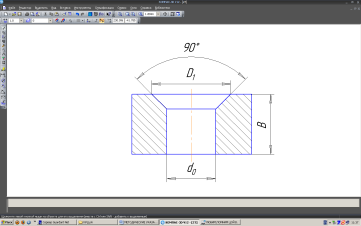

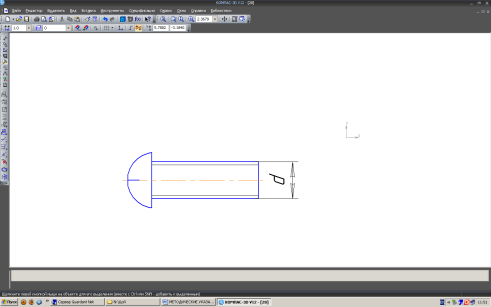

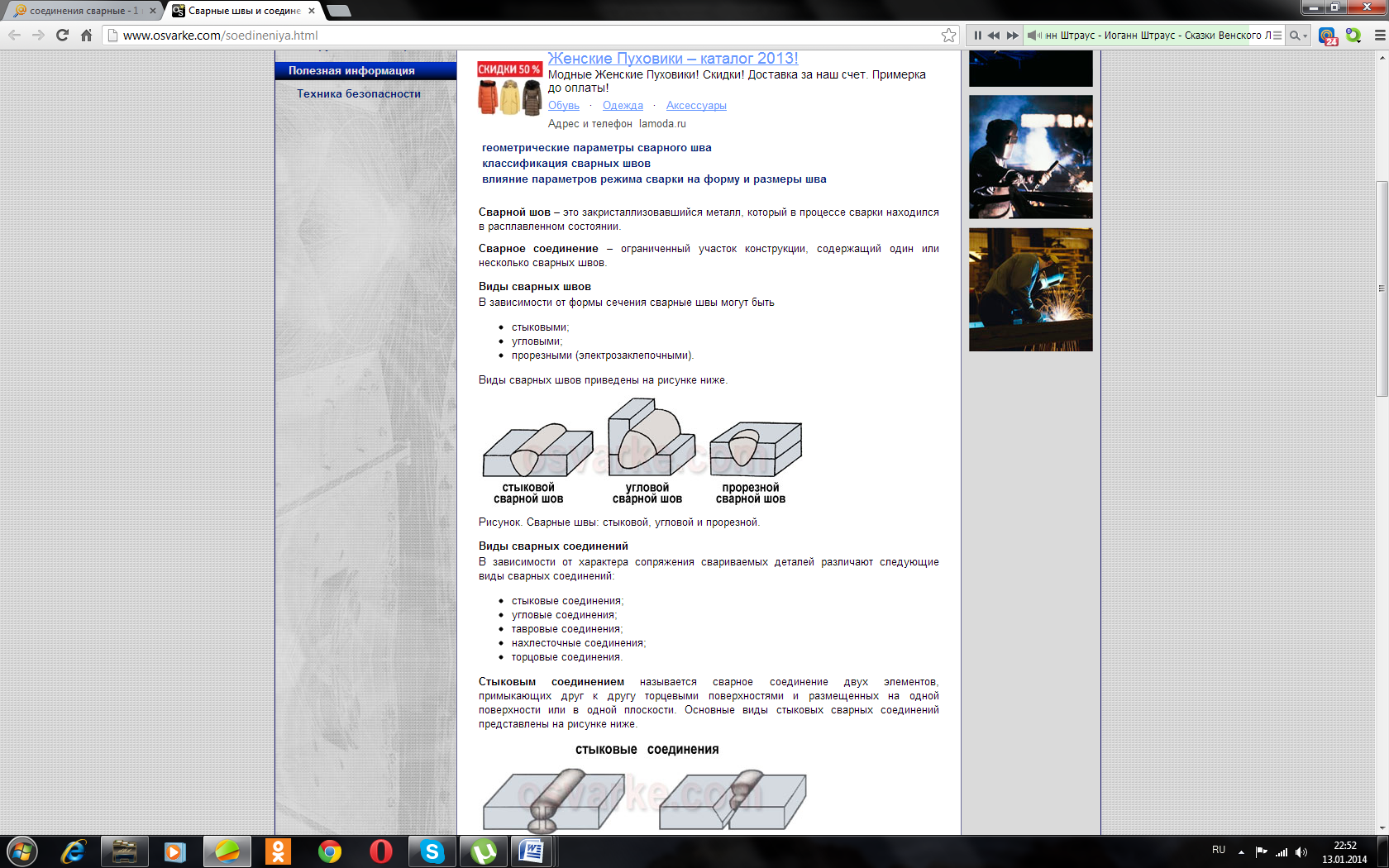

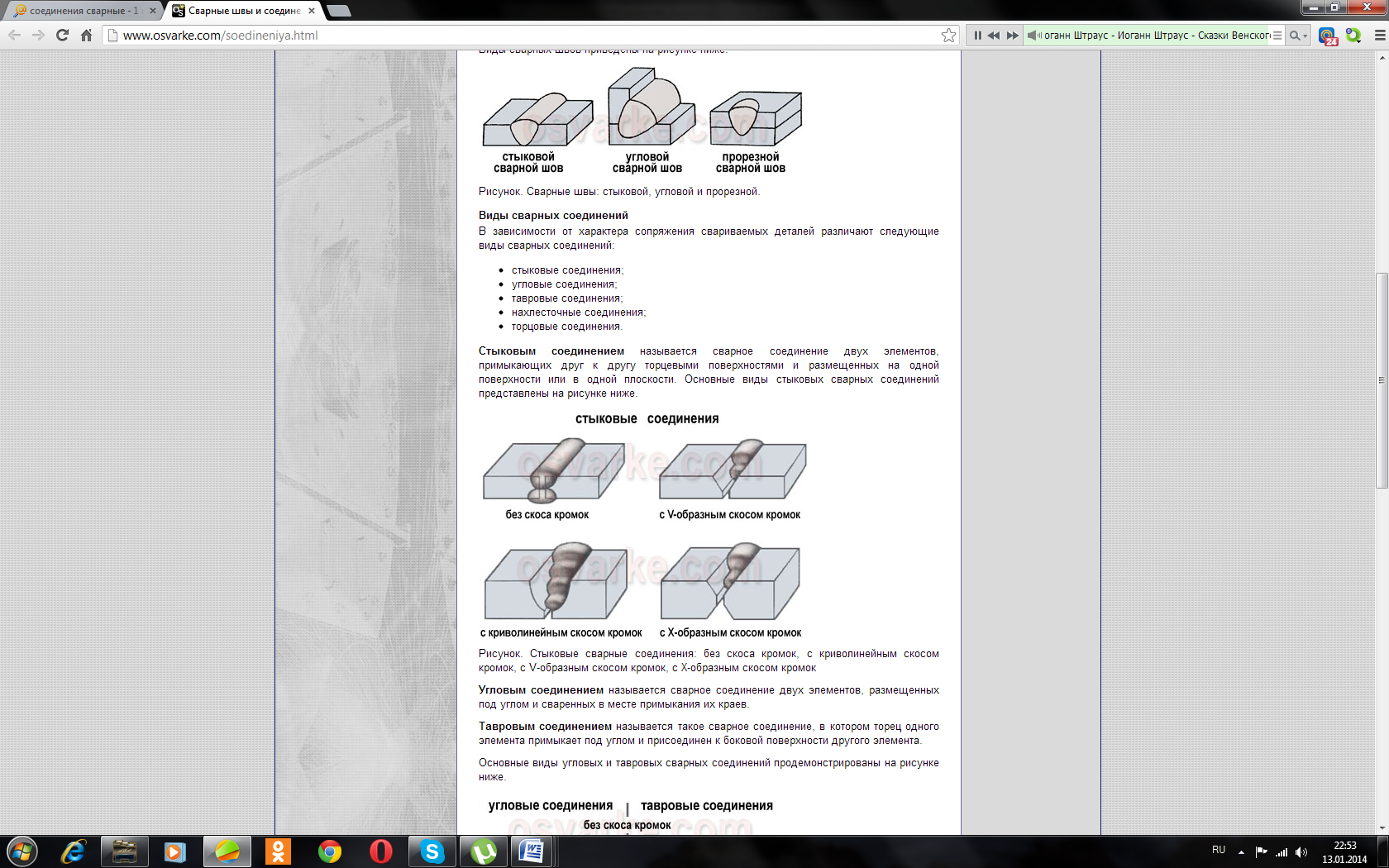

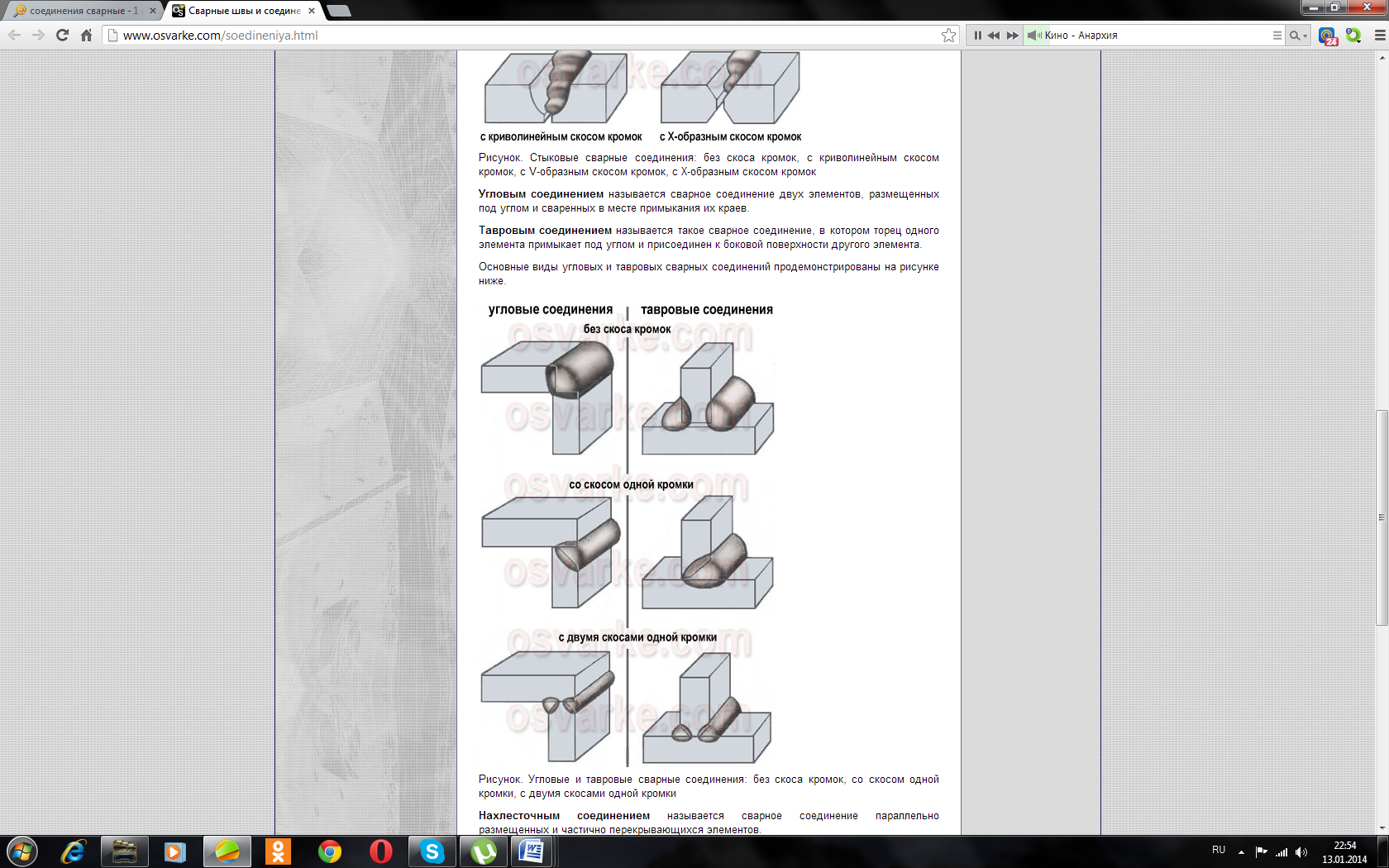

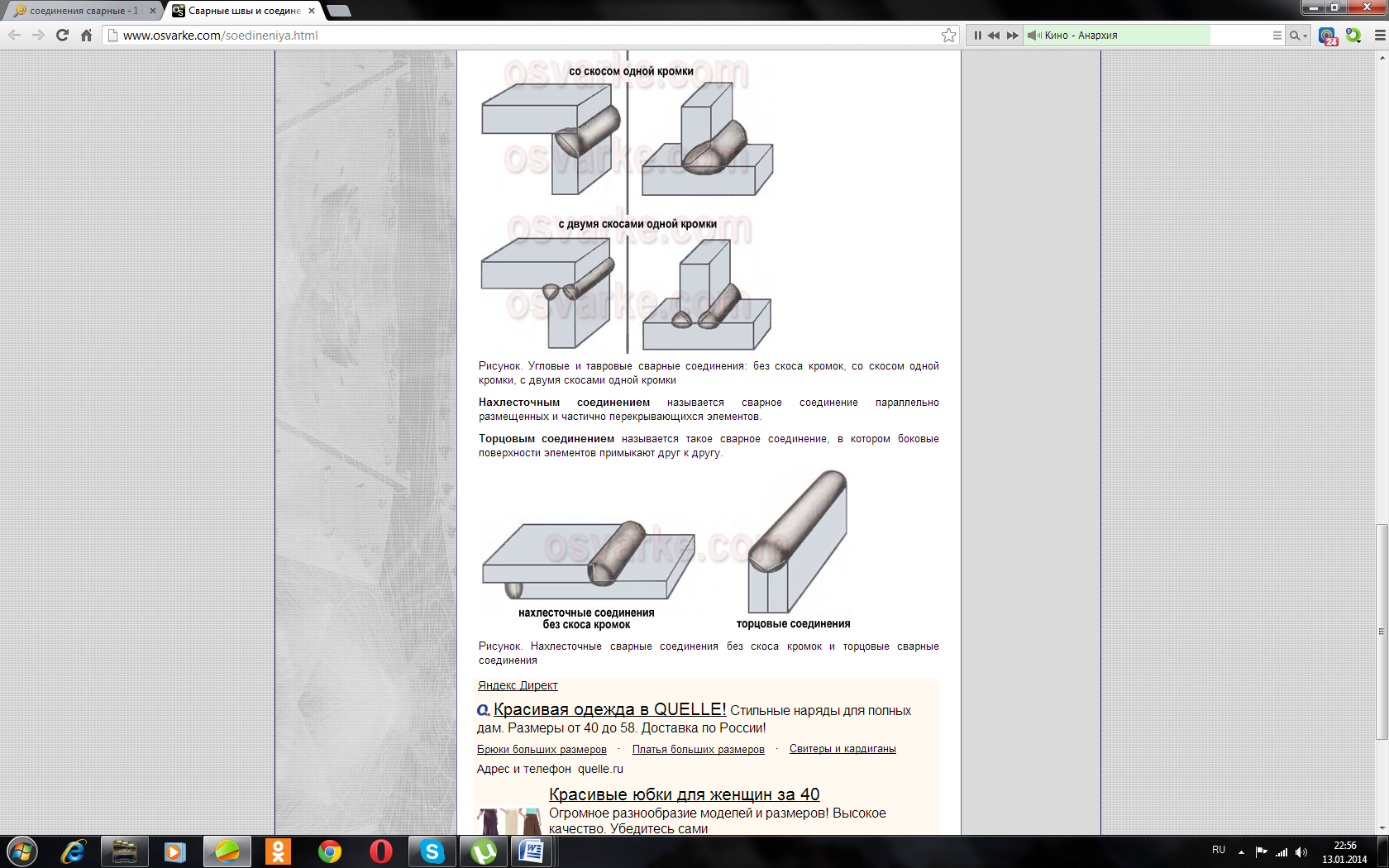

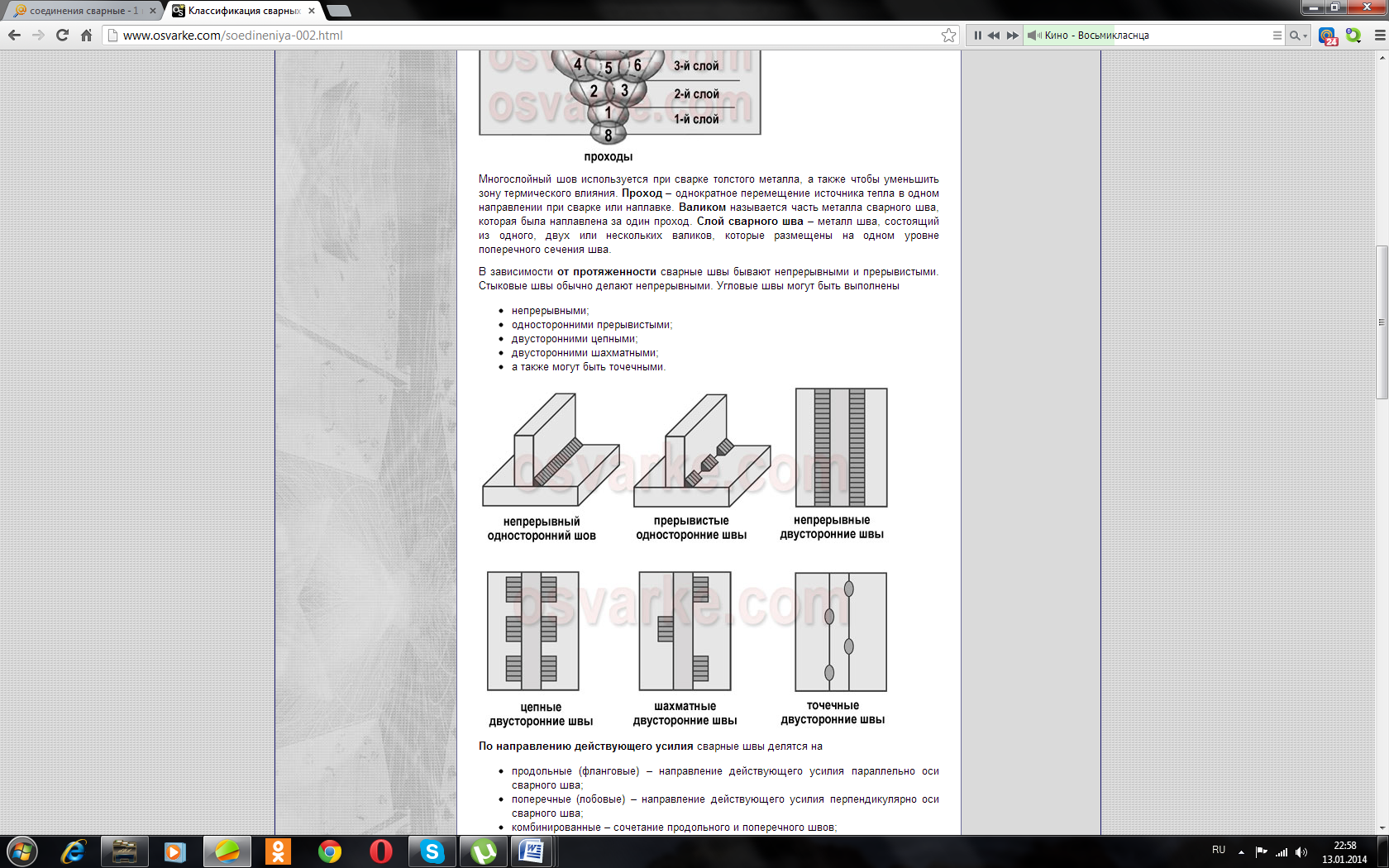

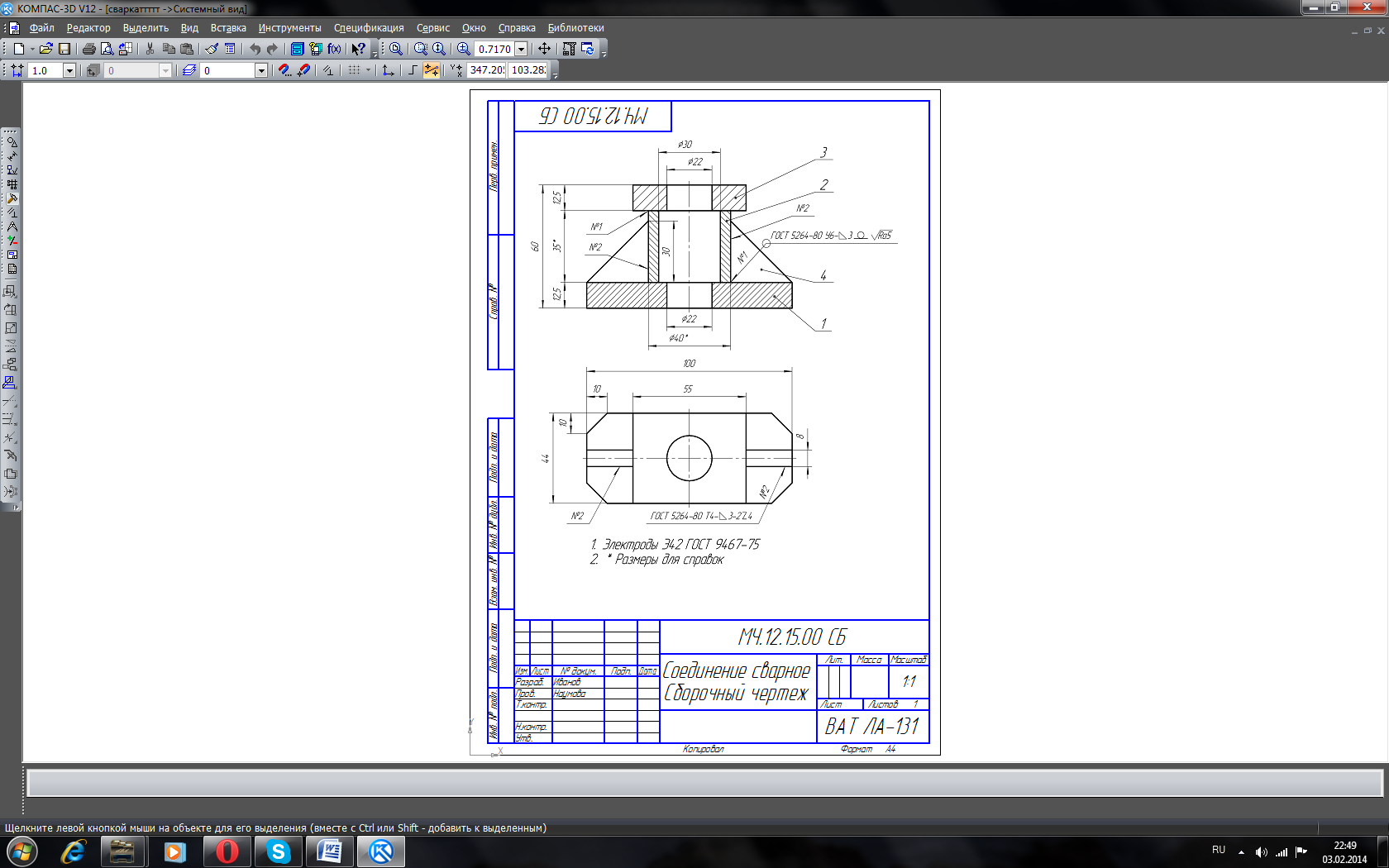

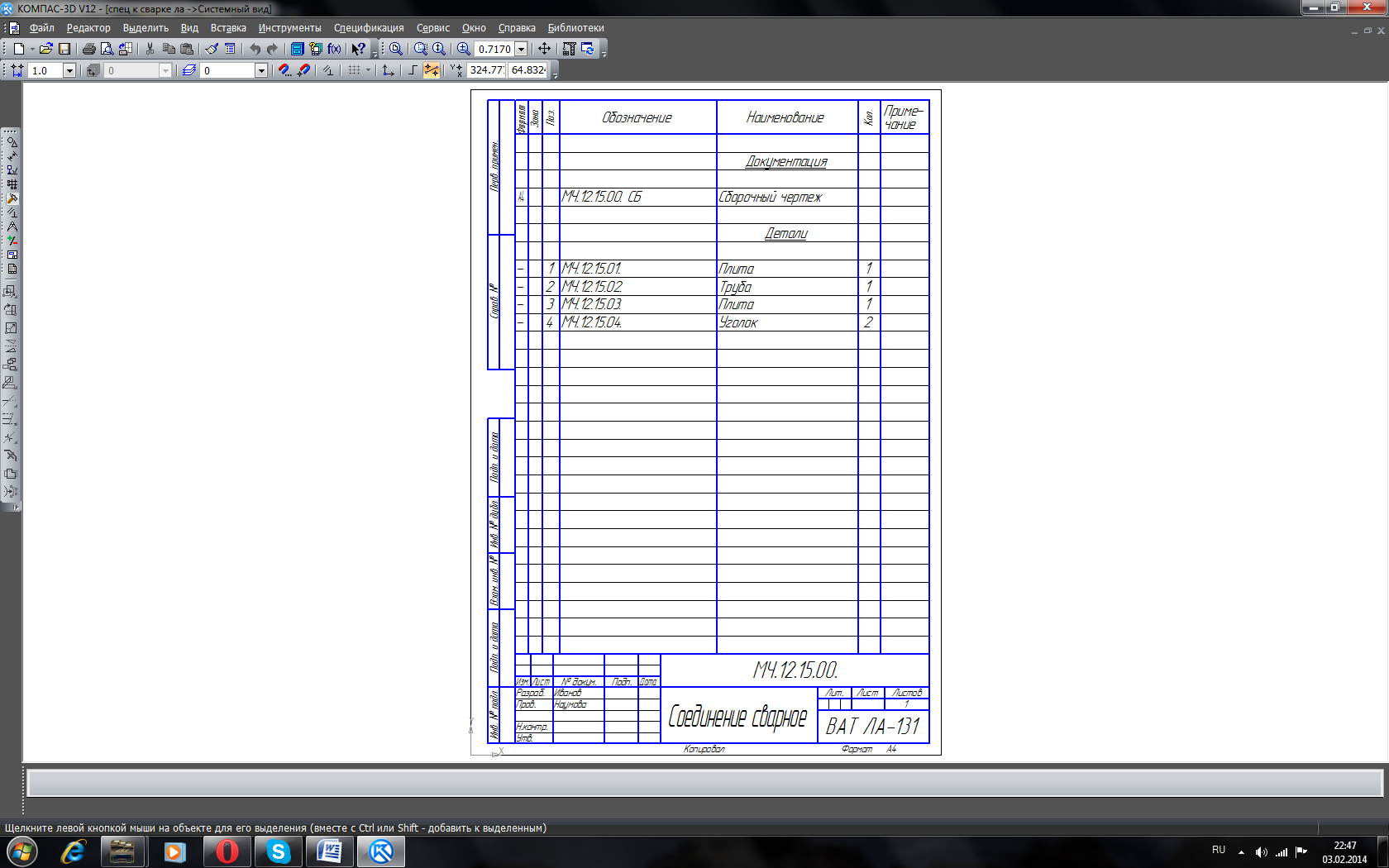

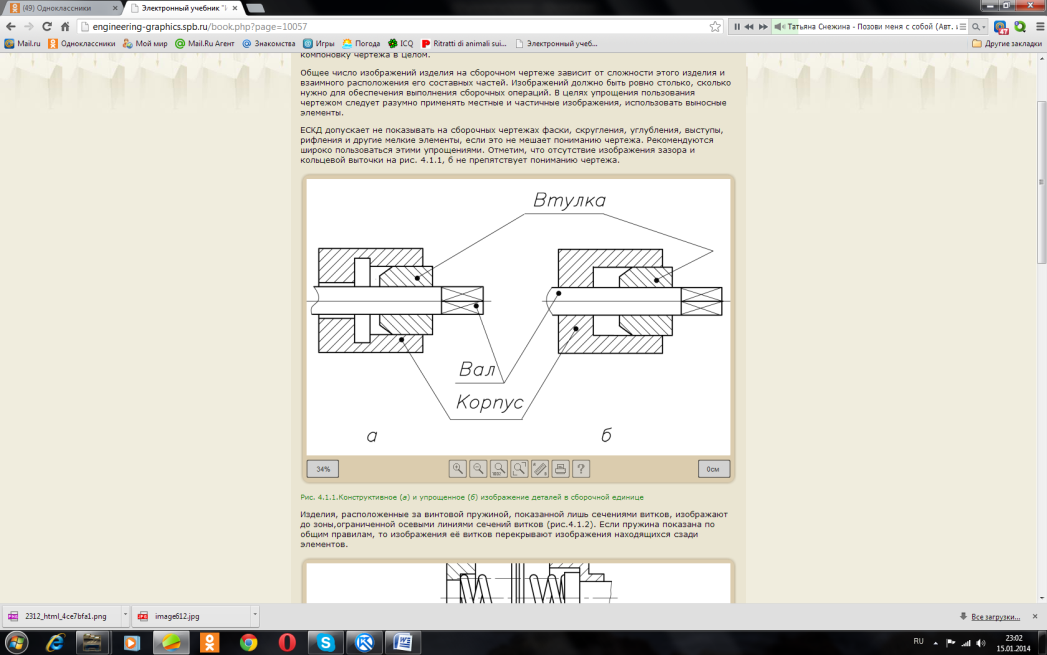

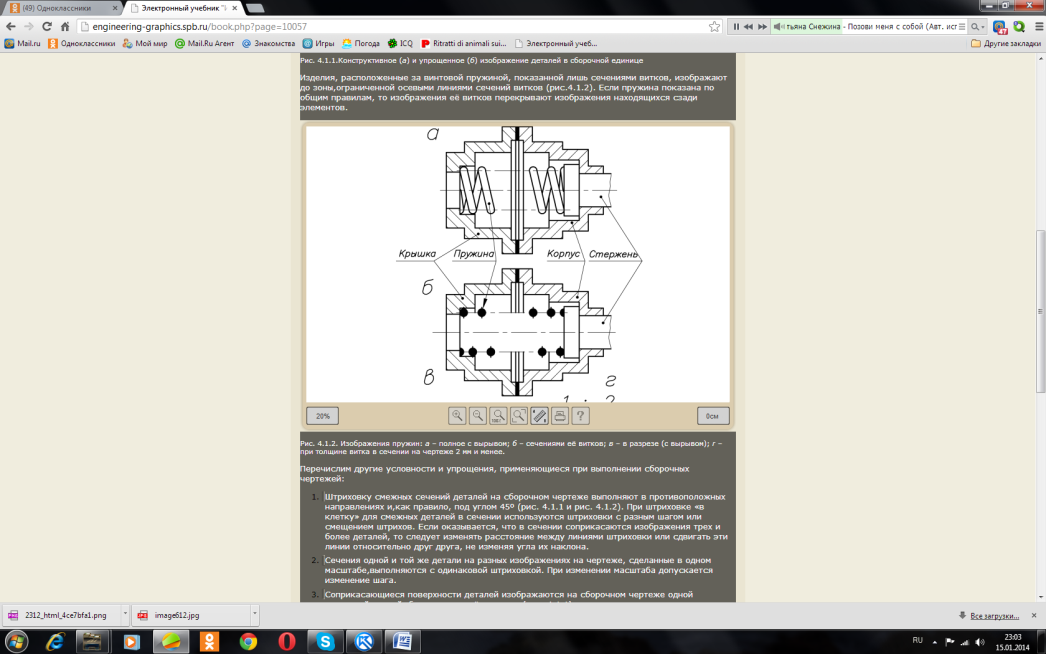

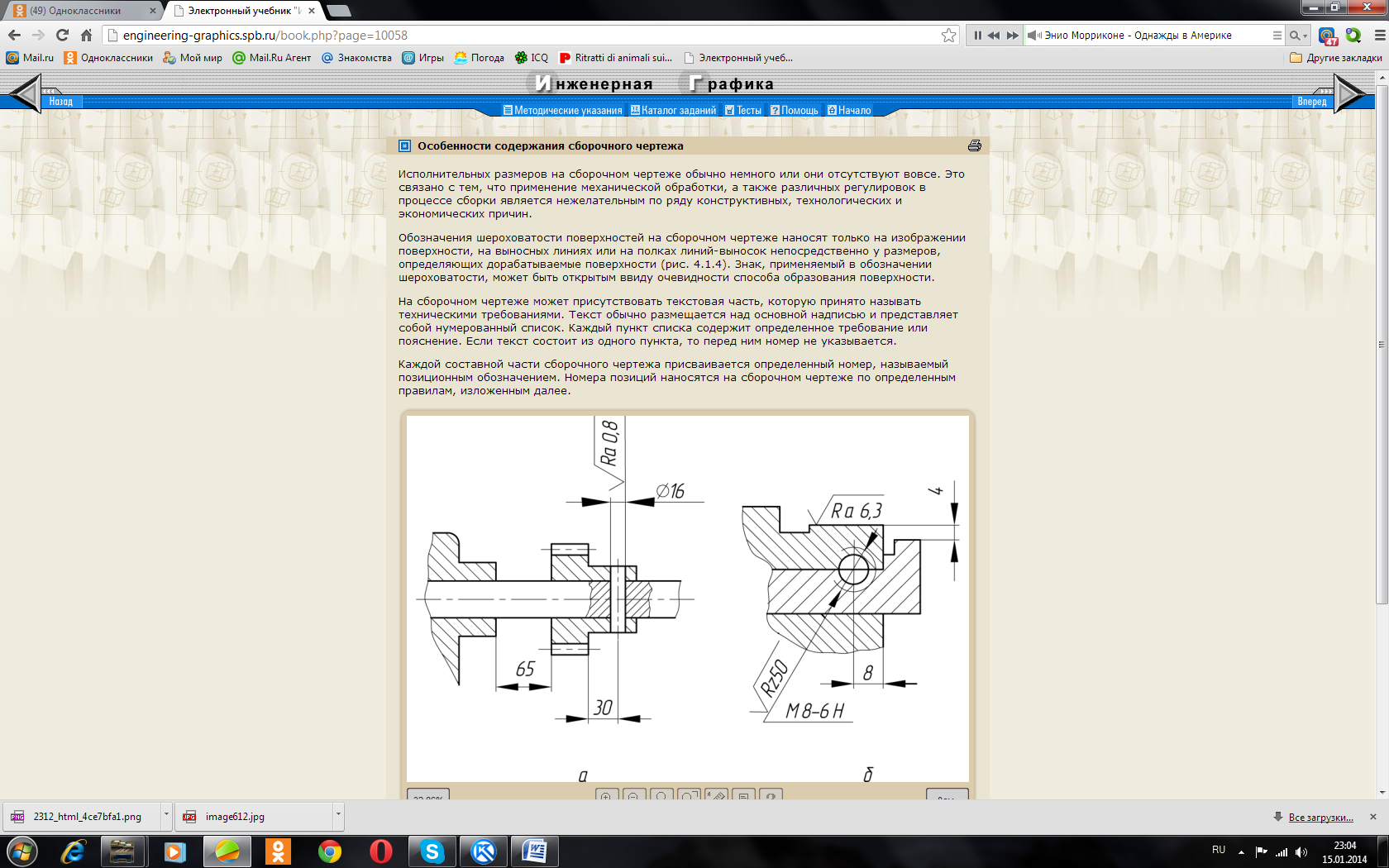

6