- Преподавателю

- Другое

- Методические указания к выполнению лабораторной работы на тему Ознакомление с оборудованием и приемами сварки

Методические указания к выполнению лабораторной работы на тему Ознакомление с оборудованием и приемами сварки

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Маркелова Л.М. |

| Дата | 10.02.2016 |

| Формат | doc |

| Изображения | Есть |

Лабораторная работа № 1

Тема: «Ознакомление с устройством и режимами работы кузнечно-прессового оборудования».

Цель работы: ознакомление с технологическим процессом изготовления деталей с помощью кузнечно-прессового оборудования. Изучение назначения и устройства оборудования, инструментов и приспособлений, применяемых при штамповке деталей. Приобретение практических навыков по выбору заготовок, определение режимов нагрева заготовок, выбор оборудования по расчету усилия на штамповку.

Оборудование (материалы, реактивы):

1 .Мостовой кран.

2.Горячештамповочный пресс.

3.Нагревательное устройство.

4.Пуансон-матрица под размер детали днище Ф500мм, б =8мм.

5.Заготовки.

6. Кузнечные клещи.

Литература:

-

В.В. Бойцов, Н.Д. Трофимов Горячая объемная штамповка, М.: Высшая школа 2006

Состав задания:

1.Изучить устройство и работу оборудования, применяемого при прессовании

заготовок.

2.Согласно задания подобрать по типовой технологии по изготовлению люков Ру= 16, Ду=500 заготовку (материал, толщину заготовки).

3.Подобрать режимы нагрева заготовки (на основе материала заготовки и толщине металла).

4.Выбрать необходимое оборудование (пресс, нагревательное устройство с расчетом усилия на штамповку).

5.Ознакомиться с правилами по технике безопасности по прессованию и охране труда при выполнении работ.

6.Вычертить схему расположения оборудования и заполнить карту технологического процесса изготовления детали.

Вопросы для повторения:

-

Преимущества заготовок получаемых ковкой-штамповкой.

-

Классификация кузнечно-штамповочных машин.

-

Устройство и назначение пневматического приводного молота.

-

Преимущества ГКМ с разъемными матрицами.

-

Преимущества гидравлического молота.

-

ТБ при работе на молотах.

-

Нагревательные устройства.

Методические указания:

Организация рабочего места и безопасность труда.

Правильная организация рабочего места является основной производительной и безопасной работы. Важнейшим условием рациональной организации рабочего места является правильное расположение оборудования: оно должно быть установлено так, чтобы расстояние между машинами, печами и т.д. было по возможности минимальным, но в тоже время достаточным для свободного и безопасного обслуживания.

На рабочем месте должно находится только то, что необходимо для работы; оно должно быть хорошо освещено, иметь надежную вентиляцию, душирующию установку, содержаться в чистоте и порядке. Рабочий инструмент и приспособления хранятся на стеллажах (исправление отдельно от неисправленных).

Предусматриваются средства механизации тяжелых и трудоемких процессов, обеспечение условия труда и повышающего производительность. Кузнечные цеха должны быть обеспечены мощными мостовыми кранами, поворотными кранами консольного типа, консолями, ковочными манипуляторами и др.

Рабочее место должно удовлетворять требованиям безопасности труда - над печами устанавливают вытяжные зонты, опасные места ограждают.

Рабочие должны хорошо знать и строго выполнять требования, обеспечивающие безопасность труда.

Ход работы.

Пояснения к работе. Кузнечно-штамповочное оборудование.

В основу одной из классификации кузнечно-прессовых машин положен характер изменения стойкости их подвижных рабочих частей за время рабочего хода. К ним относятся: молоты, гидравлические прессы, кривошипные машины, машины ротационного типа, импульсные штамповочные машины.

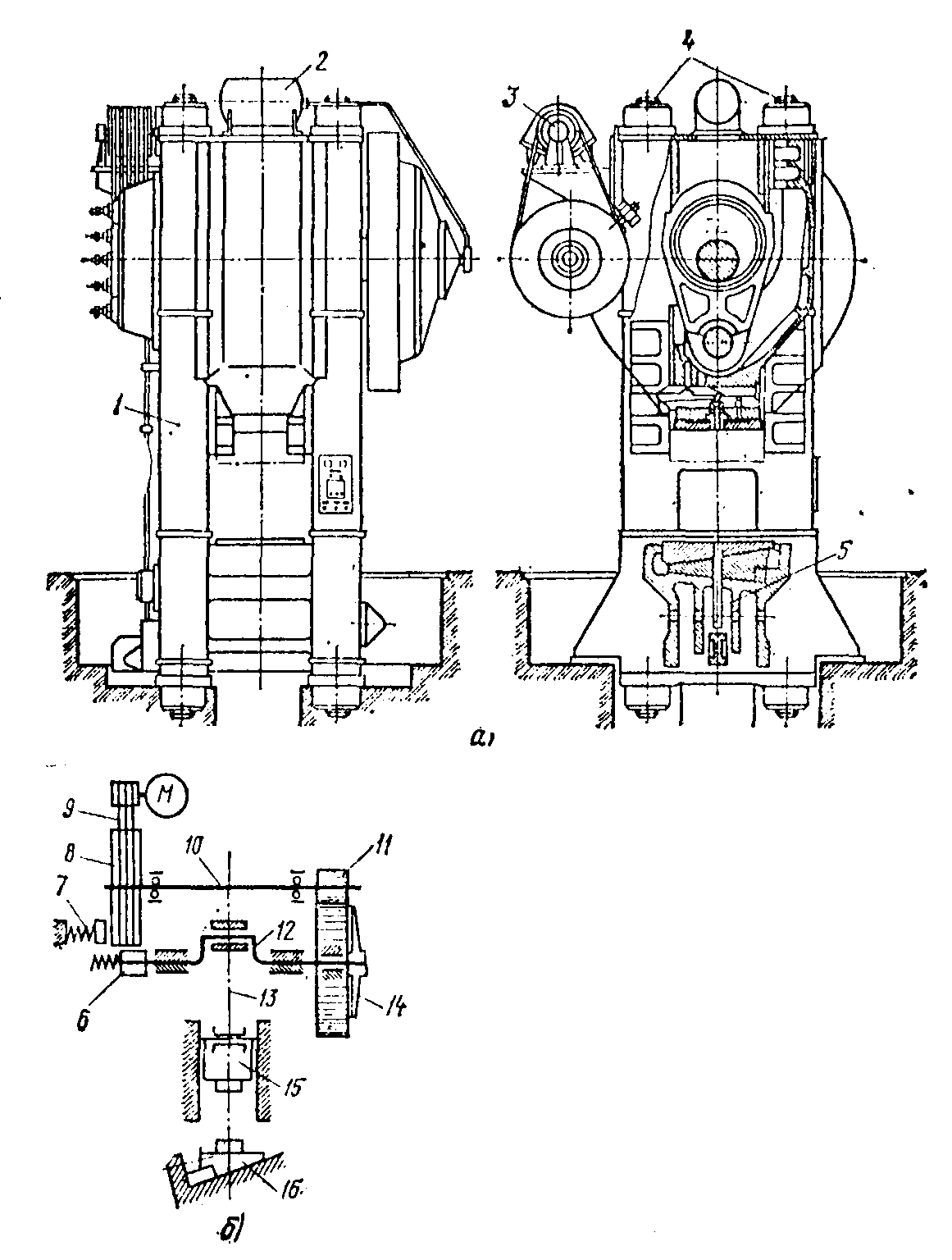

Горячештамповочные кривошипные прессы (ГШКП) предназначаются для выполнения различных операций горячей штамповки и характеризуются значительными силовыми и энергетическими параметрами. Прессы выпускаются с усилиями от 6,5 до 160, мощность электродвигателей от 20 до 50 кВт, ход ползуна 200-460мм.

Применение ГШКП значительно улучшает условия труда рабочих, снижает уровни вибрации, пресс легко модернизировать, автоматизировать и вставить в автоматические линии. Отсутствие ударов позволяет изготавливать их менее массивными. Параметры прессов определяют по ГОСТ 6890-70 основанные базовые детали станины 2 пресса литые скреплены стяжными шпильками 12. В станине расположеные направляющие ползуна 15 и приводного 9 валов, на ней монтируются все рабочие узлы пресса т.к. при горячей штамповке почти всегда имеет место эксцентрическое нагружение. Ползун 15 выполнен из стальной высококачественной отливки с усиленной верхней частью, что обеспечивает надежное его направление в станине. Для выбора люфтов ползун оснащен пневматическим устройством 13 для уравновешивания массы. Подшипники вала изготавливаются цельными с промежуточными буксами, закрепляются болтами и клиньями.

Привод пресса двухступенчатый от электродвигателя 11 через клиноременную передачу 4 на маховик 10 вала 9 с которым через эксцентрический вал 14 связан зубчатой передачей.

Маховик имеет тормоз 8 для сокращения «выбега» при остановке пресса. Передача крутящего момента с приводного вала на эксцентриковый осуществляется с помощью фрикционной муфты 6, расположенной с противоположной стороны вала 14. Воздух в муфту и тормоз поступает через распределительные клапаны в ресивер 5. Вал 14, вращаясь через шатун 16, приводит в движение (возвратно-поступательное) ползун 15.

Нижняя часть штампа крепится к подштамповой плите стола пресса и связана с клином 17, служащим для регулирования штамповочного пространства пресса. Готовые детали удаляются выталкивателями 13 через систему рычагов и тяг 1. Управляющие прессом ведется с пульта 7

Нагревательные устройства

Типы и конструкции нагревательных устройств, используемых в кузнечно-прессовом производстве весьма разнообразны. Их классифицируют по 3-м основным признакам: виду применяемого источника теплоты, технологическому и конструктивному.

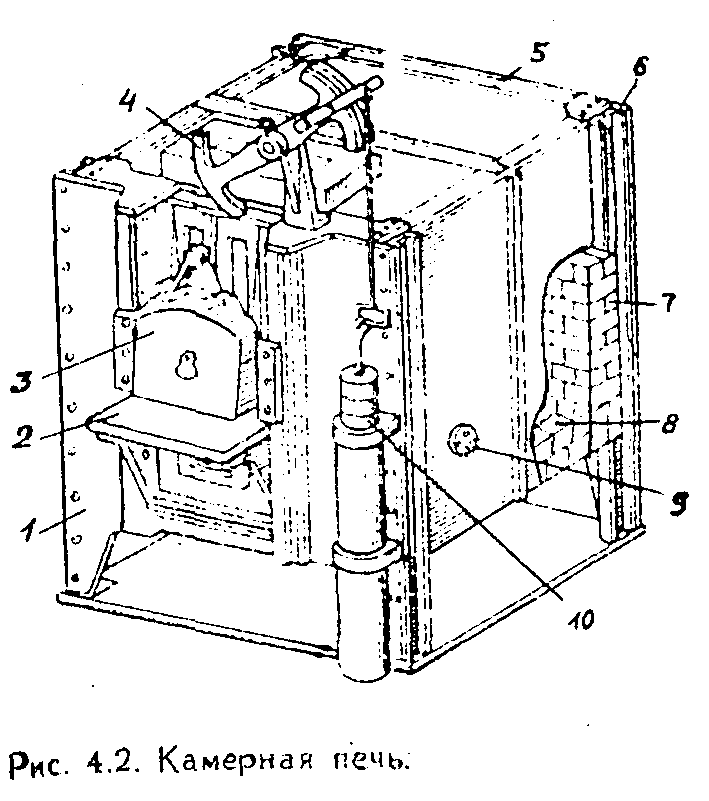

По виду источника теплоты различают печи: пламенные, работающие на жидкостном и газообразном топливе, электрические, комбинированные. Наиболее распространен вид печного оборудования-пламенные, камерные печи, которые достаточно универсальные и просты в обслуживании. Характерной их особенностью является то, что температура одинакова по всей площади пода. Стационарная камерная печи состоит из металлического, кладки (футеровки) и необходимой температуры обеспечивающий работу печь. Основными частями печи являются стенки 7, повод 8 и свод, вместе образующие полузакрытое пространство, сообщающихся с внешней средой окном (заслонкой) 3 загрузки и выгрузки заготовок. Стенки печи футеруют шамотным, а под - высокопрочном тальковым кирпичом. Свод имеет арочную форму, изготавливается из огнеупорного кирпича. Свод имеет отверстия для крепления - форсунок, а также дымоходы и загрузочные окна 3, перекрытые сводами. Для увеличения КПД печи (с целью повышения температуры горения топлива), воздух подается в печь подогретым в теплообменных аппаратах.

1-облицовочная рама; 2-рабочий стол; 4-подъемный механизм; 5,6-соединительные балки; 10-груз уравновешивающий заслонку.

Нагрев заготовки

Нагрев металла перед штамповкой является не менее важной, чем сам процесс деформирования. От способов и режимов нагрева зависит качество деталей, расход металла и топлива, стойкость инструмента, себестоимость детали, а также условия труда в кузнечно-прессовом цехе.

От правильно установленного температурного нагрева металла перед штамповкой необходимо знать ее влияние на свойства металла, на изменение механических свойств металла.

В целях улучшения деформируемости металла следует нагревать его до возможно большей температуры, однако это связано с опасностью его пережога. При t =1250-1300°С зерна металла становятся очень большими, их связь несколько ослабляется, между ними начинает проникать кислород. Зерна по границам окисляются и несколько оплавляются. В результате в процессе деформирования, пережжоный слой заготовки разрушается при приложении даже небольшого усилия. Поэтому необходимо иметь температуру на 60-180°С ниже температуры его пережога. Эта температура соответствует началу штамповки. Для получения высококачественных деталей важно знать и температуру окончания штамповки, ибо низкая температура затрудняет возможность изменения формы заготовки, требует большого усилия штампа.

Температурный интервал при штамповке сталей.

Наименование

Материал

Температура в °С

Рекомендован. интервал

начало деформ.

окончание деформ.

формиров. не ниже

Углеродистая

ст.3,10,30

1300

80

700

1280-750

Конструкционная

ст.45,50

1280

880

720

1250-750

Инструментальная

У7,У10

1150

870

760

1130-800

Нержавеющая

12Х18Н9Т

1180

950

820

1150-900

Выбор пресса.

ГКМ выбирают по двум параметрам: по усилию и по расстоянию от нижней плоскости ползуна, когда он находится в крайнем верхнем положении от поверхности стола. Это расстояние должно быть достаточно для обеспечения свободного прохода заготовки при загрузке пресса ( с учетом коэффициента неравномерности вращения маховика).

Закрытая высота размеров стола и ползуна пресса должны быть достаточны для размещения заготовки и инструмента.

При выборе усилия пресса следует иметь в виду, что указанное в паспорте по ГОСТ номинальное усилие пресс развивает, когда его ползун не доходит несколько миллиметров до крайнего положения.

Определить допускаемое усилие пресса можно по формуле:

Р=ψσв(1+0,17![]() )F (МПа)

)F (МПа)

где: Р - допускаемое усилие пресса;

σв - предел прочности стали при температуре 9000-1000°С = 51МПа;

Д1 - окончательный диаметр заготовки (500мм =0,5м);

Н1 - высота детали (250мм =0,25м);

F - площадь заготовки в м2;

ψ - масштабный коэффициент при деформировании =0,8

ПРИМЕР: Определить допускаемое усилие при штамповке заготовки Ф680 мм, толщина 8мм из материала сталь 3 ГОСТ 380-71.

Для изготовления детали днище согласно нормам Н5-65-02-2К. Температура окончания штамповки 900-1000°С- при этой температуре σв=51МПа. Паспортные данные:

- горячештамповочный пресс марки 8550,

- усилие 51МПа,

- ход ползуна 250мм,

- расстояние между матрицей и пуансоном 560мм,

- размер стола 770*990мм,

- мощность двигателя 45кВт,

- габаритные размеры 3190*2300*4200мм.

Организация рабочего места.

При горячей объемной штамповке должно обеспечиваться максимальное удобство для работающих, беспрепятственную и легкую подачу нагретых заготовок от печи к прессу, а также удовлетворять требованиям безопасности.

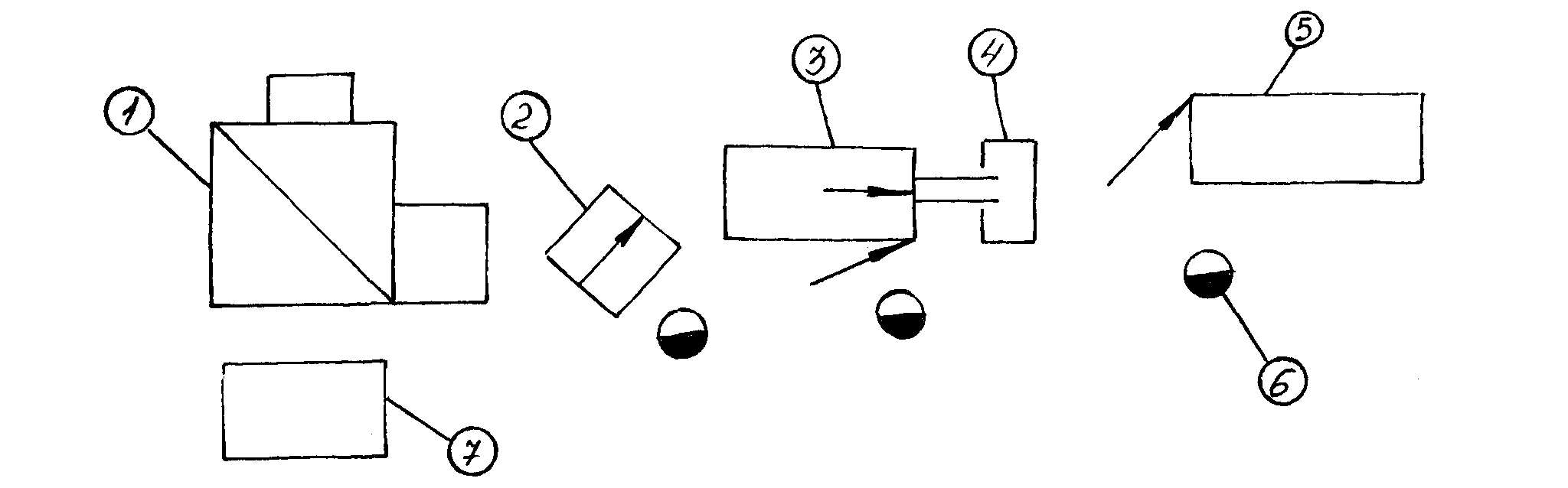

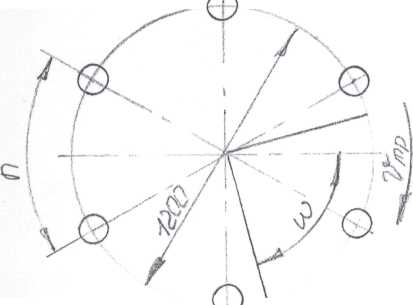

Схема организации рабочего места горячей штамповке.

На кузнечно-штамповочном участке в камерную печь вручную или автоматически. После нагрева в печи 1 нагревальщик выдает нагретые заготовки на стол 2 к штампу. Штамповщик выполняет штамповку на штампе 3 и сбрасывает заготовку на пластинчатый или цепной конвейер 4, установленный за молотом. Деталь по конвейеру падает в тару 5. Поз.6 рабочее место члена бригады, состоящей из трех человек - нагревальщик, штамповщик и член бригады.

Требования техники безопасности.

Безопасная работа на горячештамповочных прессах возможна только при их абсолютной исправности, поэтому необходимо тщательно проверить его состояние (надежность действия систем подачи воздуха и смазки, качества установки штампа, работоспособность блокировки и т.д.).

При работе оборудования на одиночных ходах необходимо контролировать возможность повторного хода.

Во время работы запрещается отвлекаться на посторонние дела, не выключив оборудования. При перерывах на обед и в работе оборудование должно быть отключено, а кнопки пускателей заперты на ключ.

По окончанию работы необходимо остановить пресс. Почистить, убрать окалину и смазать согласно инструкции.

Периодически необходимо контролировать зазор между матрицей и пуансоном. Правильный выбор зазора обеспечивает высокое качество операций. Недостаточный зазор затрудняет работу штампа, повышает опасность задевания пуансона матрицей.

Важнейшим условием обеспечения безопасности является своевременный исчерпывающий инструктаж рабочего о требованиях, которые он должен строго выполнять во время работы, а также четкая организация труда в бригаде и полная согласованность действия всех его членов.

В результате контакта горячего металла с элементами смазки образуются масляные аэрозоли, которые для очистки воздуха в цехе выбрасываются различными вытяжными устройствами в атмосферу, загрязняя окружающую среду. Во избежание этого в настоящее время разработаны и серийно выпускаются самоочищающие фильтрующие устройства с пропускной способностью от 750-2000.

Для охраны окружающей среды, а также в целях экономии воды, необходимо использовать оборотную циркуляционную систему охлаждения инструмента.

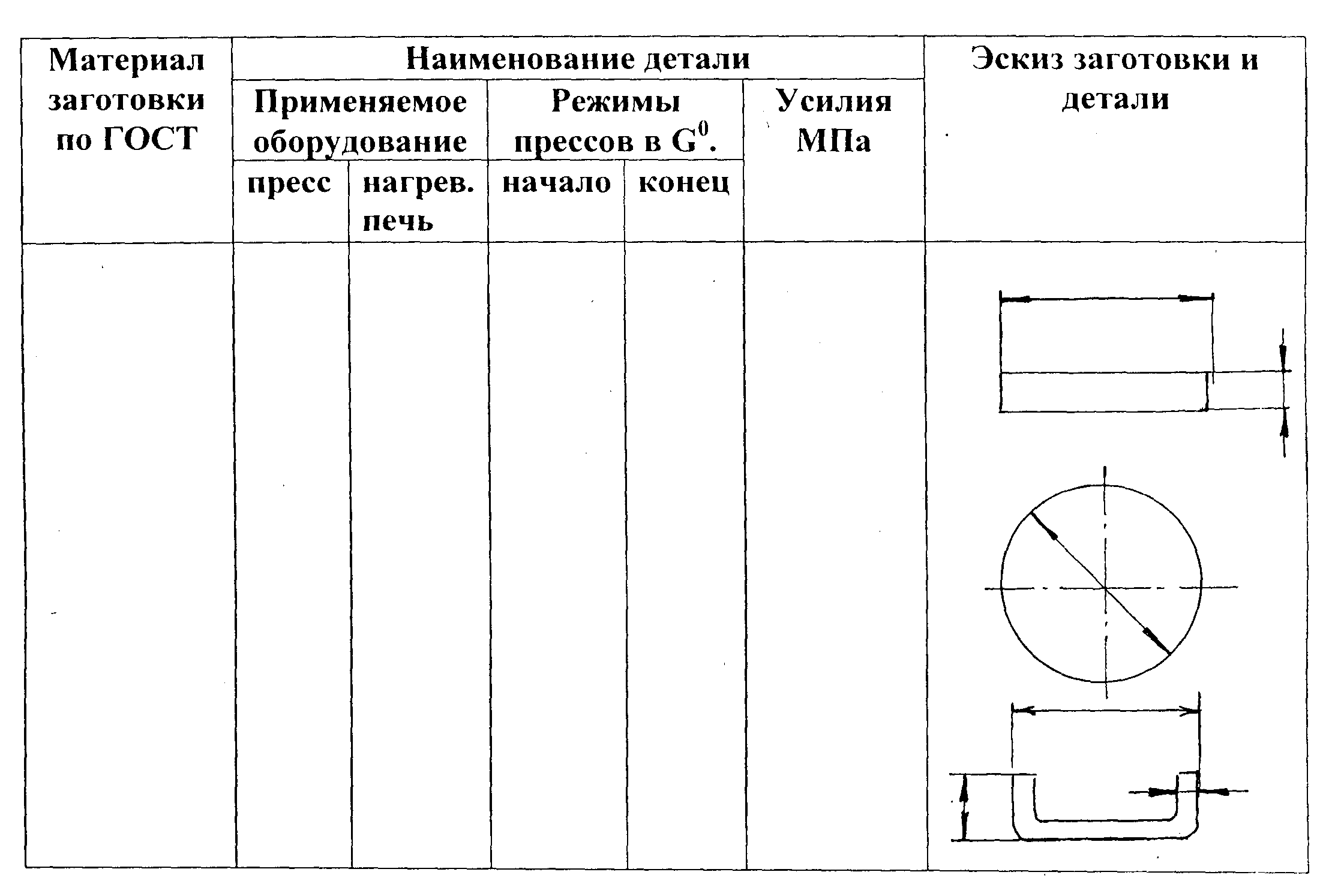

Форма отчета:

-

Тема лабораторной работы.

-

Цель работы.

-

Применяемое оборудование, инструмент и приспособления.

-

Выбор заготовок (материал по ГОСТ, толщина, диаметр).

-

Подобрать режимы нагрева.

-

Подобрать оборудование. Определить расчет усилия при штамповке.

-

Вычертить схему расположения оборудования.

-

Заполнить таблицу технологического процесса изготовления детали с эскизом обработки.

Лабораторная работа № 2.

Тема : Ознакомление с оборудованием и приёмами сварки.

Роль сварки в различных отраслях промышленности .

Цели работы:

-

Изучение процесса сварки ,сварочного оборудования и техники сварки.

-

Приобретение практических навыков выполнения простейших электросварочных работ. Освоение практики зажигания электрической дуги.

Оборудование(материалы, реактивы):

-

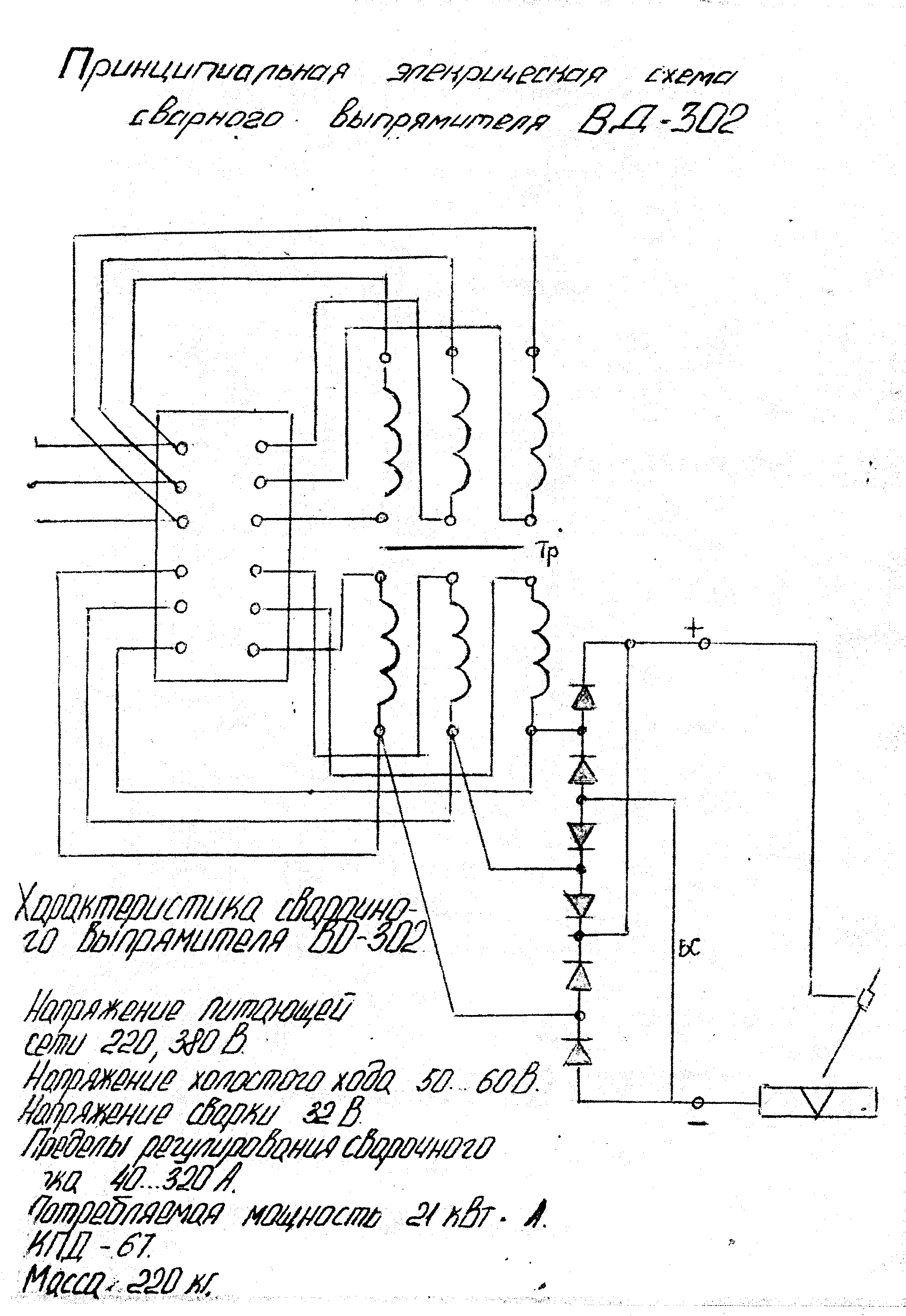

Сварочный выпрямитель типа ВД-302

-

Держатель с соединительными проводами

-

Щиток с защитным стеклом

-

Проволочные щитки

-

Электроды

-

Образцы из углеродистой стали различной толщины

-

Средства по технике безопасности

Литература:

-

О.С. Моряков Оборудование машиностроительного производства. М.: Издательский центр «Академия», 2009

-

А.А. Николаев, А.Н. Герасименко Электрогазосварщик, Ростов н/ Д: изд. «ФЕНИКС» 2002

Состав задания:

1.Ознакомиться с правилами техники безопасности.

-

Изучить сварочное оборудование.

-

Подобрать режим для сварки изделий из малоуглеродистых сталей.

-

Произвести сварку образцов внахлёстку.

-

Построить график зависимости силы тока от толщины свариваемых деталей.

-

Составить отчёт о проделанной работе.

Вопросы для повторения:

1.Преимущества использования сварки.

2.Два способа ручной дуговой сварки

3.Характеристика используемого оборудования. Оснащение сварочного поста.

4.Характеристика электродов и их маркировка.

5.Последовательность выбора режимов сварки.

6.Что влияет на качество сварки.

7.Контроль.

8.ТБ.

Методические указания:

Сваркой называется процесс получения неразъемных соединений двух или нескольких металлических деталей путём местного нагрева их до температуры плавления или пластического состояния.

При сварке плавлением, металл расплавляется по кромкам соединяемых частей, перемешивается в жидкой ванне с присадочным материалом, затвердевает при охлаждении и образует сварное соединение. Сварка заняла важное место в различных отраслях промышленности благодаря своим преимуществам перед другими способами производства изделий: например, клёпкой , литьём ,ковкой и др.

Важным преимуществом сварки является возможность при производстве изделия выбирать его более рациональную конструкцию и форму. Кроме того, сварка позволяет экономно использовать металлы и значительно уменьшить отходы производства.

Например: при замене клёпаных конструкций сварными, экономия материала в среднем составляет 15-20% ,а при замене литых деталей сварными -50%.

Сварка значительно снижает трудоёмкость, т.к требует меньшего объема работы ,чем при клёпке и литье. Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия.

Ручная дуговая сварка.

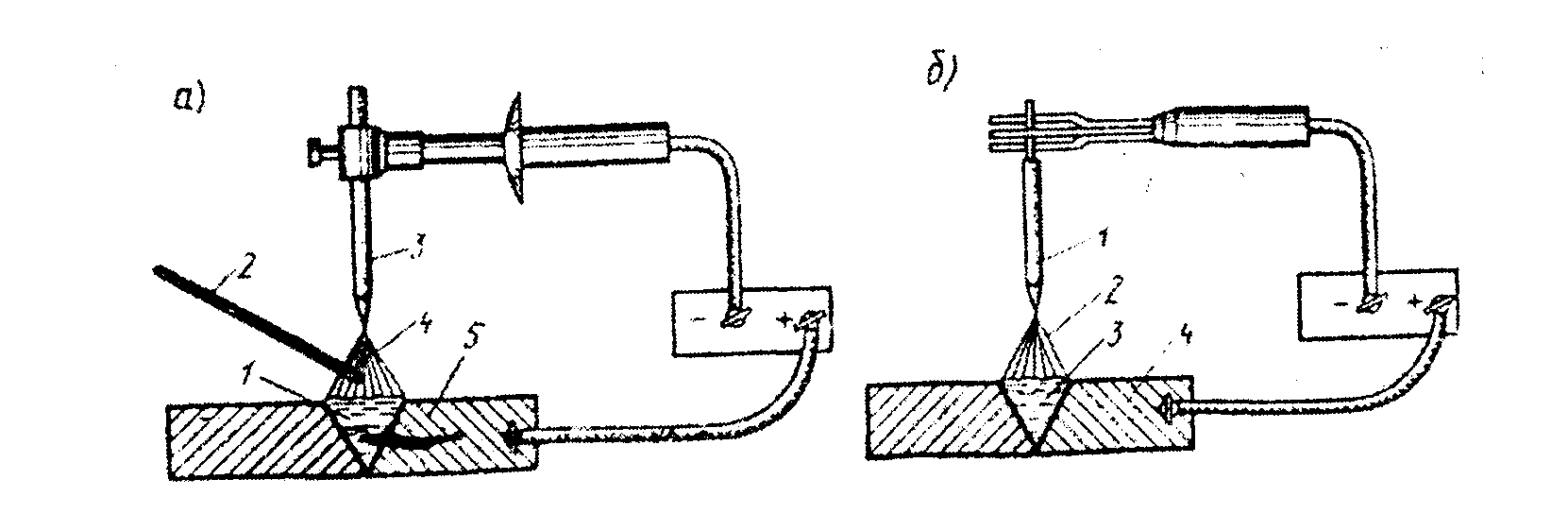

Ручная дуговая сварка производится двумя способами : неплавящимся и плавящимся электродом.

По первому способу свариваемые кромки изделия приводят в соприкосновение, между направляющими угольным или графитовым электродом и изделием возбуждают электрическую дугу. Кромки изделия и ввод в зону дуги присадочный материал нагревают до плавления и образуют ванну расплавленного металла, который после затвердевания, превращается в сварной шов .Этот способ используется иногда при сварке цветных металлов и их сплавов ,а так же при сварке твёрдых сплавов.

Второй способ сварки, выполняемый плавящимся электродом , является основным при ручной дуговой сварки. Электрическая дуга возбуждается между металлическим плавящимся электродом и свариваемыми кромками изделия. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь образует сварной шов.

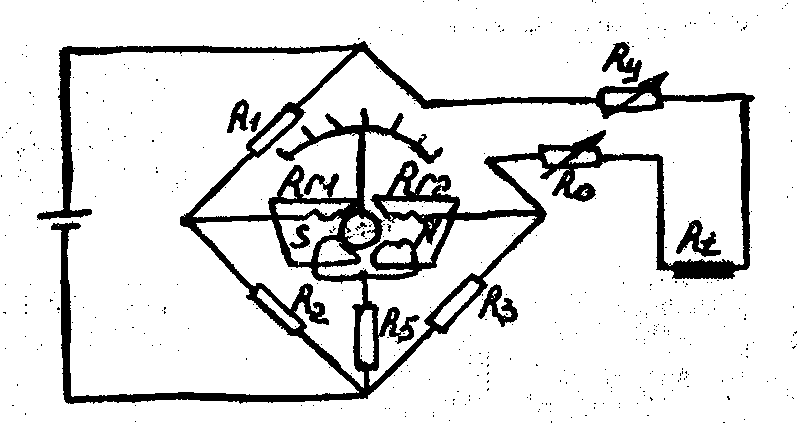

Оборудование сварочного поста.

Сварочный пост дуговой сварки - место производства сварочных работ. Оно оснащается в зависимости от вида сварочных работ, выбранной технологии сварки и других факторов.

Основное оборудование сварочного поста состоит из источника питания дуги, сварочных проводов принадлежностей и инструментов сварщика.

Источники питания постоянного тока.

Сварные выпрямители типа ВД-302 выпускают на номинальную силу тока 300 и 120 А. Выпрямитель обеспечивает преобразование напряжения трёхфазной сети переменного тока в требуемое для процесса дуговой сварки напряжение постоянного тока с созданием необходимой падающей внешней характеристики и обеспечением возможности плавного регулирования силы сварного тока в нужных пределах.

Выпрямитель представляет собой передвижную однопостовую сварочную установку, состоящую из понижающего трёхфазного трансформатора, блока селеновых выпрямителей, вентилятора и пускорегулирующей аппаратуры, смонтированных в кожухе.

Понижающий трансформатор имеет повышенную индуктивность рассеивания, что обеспечивает внешнюю падающую характеристику.

Выпрямитель имеет два диапазона регулирования силы сварочного тока соответственно соединению первичной и вторичной обмоток трансформатора звезда-звезда или треугольник-треугольник.

Плавное регулирование силы сварного тока в каждом диапазоне достигается изменением индуктивности рассеивания понижающего трансформатора за счёт изменения расстояния между первичной и вторичной обмотками.

Сварочные провода.

Сварочные провода выбирают в зависимости от наибольшего сварочного шва. Практика показала, что характер сварочных работ допускает некоторую нагрузку проводов и рекомендует следующие нормы. Эти нормы установлены при длине проводов не более 30 м.

Типы источников питания дуги.

Площадь сечения проводов при напряжении в сети.

ВД - 302

220В

380В

медных

алюминиевых

медных

алюминиевых

10

16

4

6

Принадлежности и инструмент сварщика.

1.Электродержатели служат для зажима электрода и подвода к нему сварочного тока. Они должны прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарка от нового электрода. Электродержатели изготовляют по ГОСТ 14651-78 следующих типов:

Электродержатели должны выдерживать 8 тыс. зажимов электрода при затратах времени на каждую замену не более 4 с. Электродержатели для тока 500А. должны иметь щиток для защиты руки сварщика от воздействия электрической дуги.

2.Металлические щетки (ручные и с электроприводом) для зачистки, разделки швов и очистки сварных швов от шлака.

3.Щитки, маски или шлемы служат для защиты глаз и лица сварщика от излучения сварочной дуги и брызг металла. В них имеется смотровое отверстие, в которое вставляют светофильтр, задерживающий инфракрасные и ультрафиолетовые лучи и снижающий яркость световых лучей дуги. Снаружи светофильтр защищен от брызг металла простым прозрачным стеклом.

4.Молоток, зубило, крепёжный инструмент.

5.Набор шаблонов для контроля размеров швов.

6.Стальные клейма для клеймения сварных швов.

Индивидуальные защитные средства сварщика.

Для защиты тела от ожогов сварщик пользуется костюмом, брезентовыми рукавицами и кожаной или вяленой обувью. Брюки должны быть гладкими, без отворотов с напуском поверх ботинок или валенок. Рукавицы должны иметь напуск на рукава и завязываться тесьмой. Прямая одежда и отсутствие открытых частей тела исключает возможность попадания брызг металла на тело и в складки спецодежды.

Металлические электроды.

Металлические электроды для дуговой сварки изготовляют в соответствии с ГОСТ 9466-80 «Электроды металлические (плавящиеся) для электродуговой сварки сталей. Размеры и общие технические требования». Установленные по этому ГОСТу размеры электродов даны в таблице:

Зависимость длины электрода от его диаметра и состава стержня.

Диаметр стержня, мм

Длина электрода, мм

со стержнем из углеродистых или легированных проволок.

Со стержнем из высоколегироканнйх проволок.

1,6 -2,0

225 или 250

225 или 250

2,5 -3,0

350

250

4,0

400 или 450

350

5,0 и более

450

450

Покрытие электрода должно быть плотным, прочным, без концентричности стержня. Электроды изготовленные по ГОСТу, обеспечивают устойчивое горение дуги и спокойное равномерное плавление покрытия. Шлак ровным слоем покрывает наплавляемый металл и легко удаляется после остывания.

Требования, предъявляемые к металлическим (плавящемся) электродам для сварки углеродистых и легированных конструкционных сталей изложены в ГОСТ 9467-80. Электроды разделены на 15 типов по механическим свойствам металла шва и сварного соединения.

Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кГ/мм2. Буква А в обозначении указывает, что металл шва, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок электродов. Например, типу Э42 соответствуют ; электроды ОММ-5, ЦМ-7,МЭЗ-04 и др. Марка электрода - это его промышленное обозначение, как правило, характеризующее стержень и покрытие.

В промышленности и строительстве получили широкое применение следующие марки электродов.

Электрод ОММ-5 относится к электродам типа Э-42, применяется для сварки ответственных конструкций из низкоуглеродистой стали на переменном и постоянном токе. Коэффициент равен 0,25. Сварка производится при любом пространственном положении шва. Электроды УОНИ-13/45, УОНИ-13/55, УОНИ-13/65 и УОНИ-13/85. Цифры после черты означают получаемый предел прочности металла шва. Сварку можно изготовить при любом положении шва, но только на постоянном токе при обратной полярности. Эти электроды применяют в заводских и монтажных условиях. Коэффициент электрода УОНИ-13/45 равен 9,8 , а у электродов остальных марок-8.

Для сварки тонколистовой стали толщиной 0,8-2,5 мм применяют электроды ОМА-2/ тип Э42,

Стержень изготавливают из сварочной проволоки Св-0,8 диаметром до 3 мм. При больших диаметрах возрастают потери на угар и разбрызгивание металла.

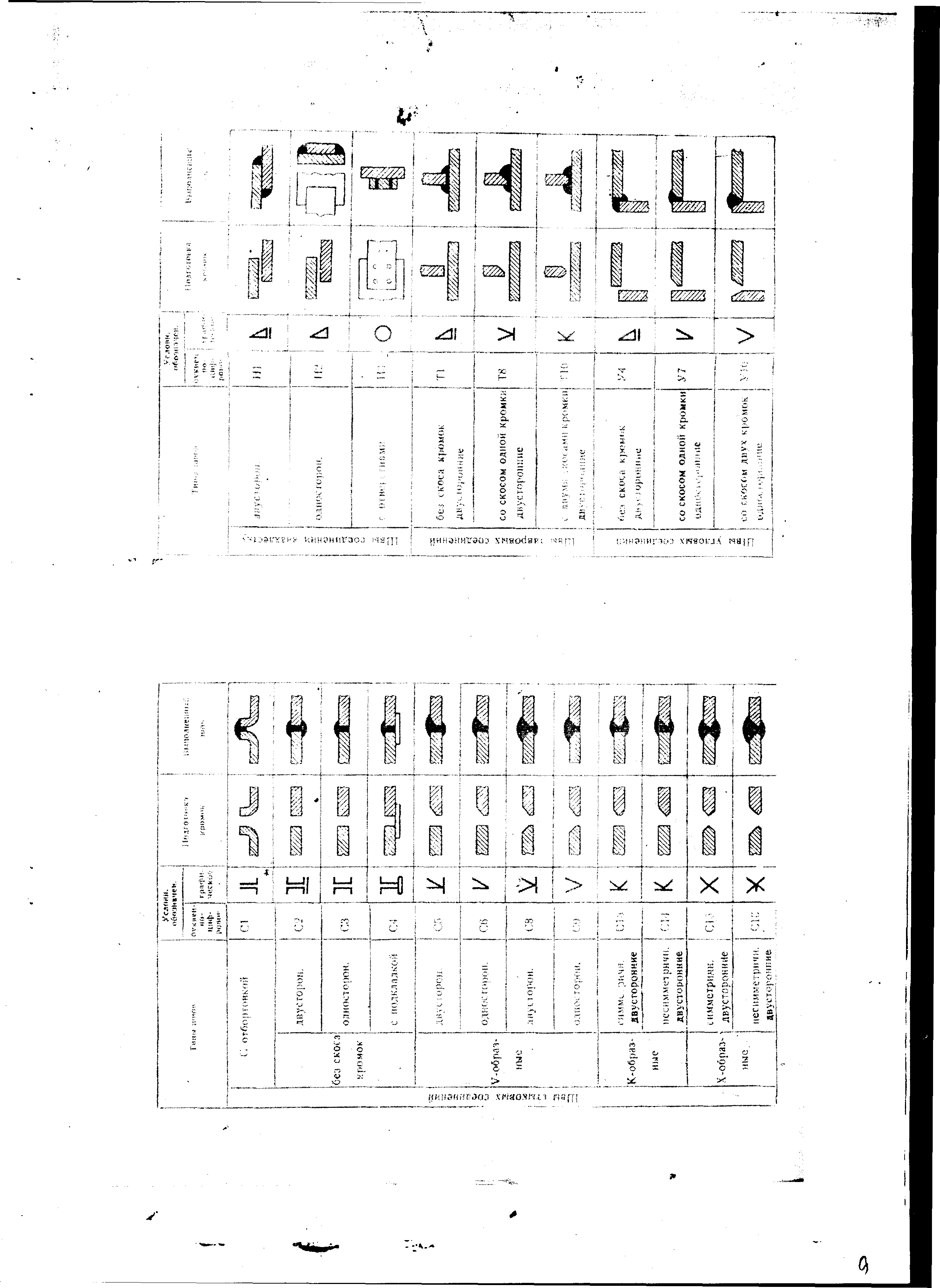

Сварные соединения и швы.

Сварным соединением называется неразъемное соединение, выполненное сваркой, состоящее из двух деталей и соединяющего их, сварного шва.

ГОСТ 5264-80 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов, на железоникелевой и никелевой основах, выполняемых ручной, дуговой сваркой металлическим электродом при толщине свариваемого металла до 175 мм. Установлены следующие типы соединений:

Стыковые - условное обозначение С, нахлёсточные - Н, тавровые-Т и угловые.

Выбор режимов сварки.

В процессе сварки швов электроду нужно сообщить три движения: первое - непрерывное движение вдоль оси электрода (по мере его сгорания) для поддержания постоянной длины дуги, второе - движение вдоль оси шва под углом 15-30° С к вертикали для заполнения разделки шва, третье - колебательное движение электрода поперёк шва заданной ширины.

Качество шва зависит от правильного выбора режимов сварки. К режиму сварки относятся:

-диаметр электрода;

-сила сварного тока;

-скорость сварки;

-тип соединения.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок.

Толщина металла

1-2

3-5

4-10

12-14

20 и более

Диаметр электрода

2-3

3-4

4-5

5-6

6-8

Сварочный ток может быть выбран ориентировочно:

Iсв=k*dэ

где: k-коэффициент зависящий от марки электрода и пространственного расположения при сварке.

Для электродов с покрытием:

k=30-60 А/мм

Сила тока не должна быть чрезмерной т.к ток протекающий по электроду быстро нагревает его, что приводит к повышенному разбрызгиванию металла. При недостаточной силе тока дуга неустойчива, а в шве могут оказаться непровары.

Диаграмма зависимости необходимой силы тока от толщины свариваемого металла.

Для получения качественной сварки необходимо:

-

Тщательно очистить свариваемые поверхности.

-

Правильно подобрать силу сварочного тока в зависимости от выбранного диаметра электрода (по толщине материала.)

-

Поддерживать короткую дугу.

-

Держать дугу без отрыва во время расплавления всего электрода.

-

Поддерживать правильную и равномерную скорость подачи электрода вдоль линии сварки.

-

Выдерживать угол наклона электрода к изделию.

Контроль качества сварки. Основные дефекты сварных швов.

Дефекты сварных швов являются следствием неправильного выбора или нарушения технологического процесса изготовления сварной конструкции, применения некачественных сварных материалов и низкой квалификации сварщика.

Дефекты разделяются на внешние и внутренние. К внешним дефектам относятся:

-

нарушение размеров и формы шва;

-

непровар;

-

подрез зоны сплавления;

-

поверхностное окисление;

-

прожог;

-

наплыв;

-

поверхностные поры;

-

незаваренные кратеры;

-

трещины продольные и поперечные.

К внутренним дефектам относятся:

-

внутренние поры;

-

неметаллические включения;

-

непровар;

-

микротрещины.

Правила по технике безопасности.

Во избежание ожогов необходимо соблюдать следующие правила:

-

Работу выполнять только в соответствующей спецодежде с выпуском куртки на брюки и брюк на ботинки.

-

В одежде, щитке или шлеме не должно быть дыр.

-

На куртке и брюках не должно быть складок, куртка должна быть наглухо застёгнута.

-

Не браться голыми руками за нагретый материал, предварительно не убедившись в полном охлаждении его.

Во избежание поражения электрическим током необходимо соблюдать следующие правила:

-

Корпус сварочнрго оборудования, а также все металлические устройства находящиеся под напряжением, должны быть заземлены.

-

Провода идущие к распределительному щитку и на рабочем месте должны быть надёжно изолированы и защищены от механических и температурных воздействий.

-

При включенном рубильнике нельзя прикасаться голыми руками к неизолированным металлическим частям электрических цепей.

-

Если при прикосновении к частям сварочного оборудования, не находящегося под напряжением, ощущается удар тока, то следует немедленно сообщить руководителю.

Для защиты от лучей электрической дуги работающего, окружающих его лиц, необходимо выполнять следующие правила:

Место сварки ограждать переносными щитами.

Лицо во время работы закрыть щитом со специальным стеклом.

При сварке защищать кожу соответствующей спецодеждой.

Ход работы.

1. Подготовка рабочего места.

а) установить ограждающие щиты;

б) очистить рабочий стол и рабочее место;

в) подготовить сварочную аппаратуру.

2. Подготовить к сварке образцы.

а)очистить места сварки;

б)произвести подготовку кромок.

3.Выбрать тип и диаметр электрода в зависимости от толщины свариваемых образцов.

4. Назначить режимы сварки в зависимости от диаметра электрода.

5.Проверить выполнение правил по технике безопасности.

6.Осуществить контроль сварного шва внешним осмотром.

Форма отчета:

Отчёт о проделанной работе должен содержать:

-

Тема лабораторной работы.

-

Цель работы.

-

Применяемое сварочное оборудование.

-

Режим сварки и график зависимости силы тока от толщины образцов.

-

Протокол проведённой работы.

Протокол записи выполненной работы.

Марка материала

Толщина свариваемых образцов.

Эскиз и тип соединения

Тип и диаметр электрода в мм

Сила свароч ного тока в А

Сварочное оборудование.

Вид контроля сварочного соединения.

-

Лабораторная работа №3

Тема: «Ознакомление с устройством и работой основных узлов робота».

Цель: Знать назначение, разновидности, устройство подвесных ПР.

Оборудование(материалы, реактивы):

Литература:

-

О.С. Моряков Оборудование машиностроительного производства. М.: Издательский центр «Академия» 2009

Вопросы для повторения:

1.Классификация ПР и их назначение.

2.Разновидности ПР данного типа.

3.Назначение и устройство ПР модели СМ80Щ.25.001

4.Назначение и устройство ПР модели УМ160Ф2.81.01

5.Описать захватные устройства ПР

6.Техническая характеристика ПР УМ160Ф2.81.01

Методические указания:

Ход работы:

Преимуществом подвесных ПР тельферного типа является то, что они занимают мало производственной площади и позволяют оптимизировать обслуживание оборудования. Так, при использовании монорельса (установленного на опоры) большой длины можно одним ПР обслуживать группу станков, расположенных вдоль этого монорельса.

Роботы данной группы условно подразделяются на ПР упрощенной конструкции (работающие в плоской прямоугольной системе координат и используемые для транспортных работ, а также для обслуживания однотипного оборудования в составе автоматических линий) и ПР сложной конструкции с многозвенной рукой (работающие в ангулярной системе координат, обладающие вследствие этого большими манипуляционными возможностями и оснащенными УЧПУ с элементами адаптивного управления).

ПР мод. СМ80Ц.25.01 предназначен для обслуживания патронных токарных станков (один ПР обслуживает один станок). Каретка ПР с закрепленной на ней выдвижной рукой перемещается по монорельсу в плоскости, проходящей через ось вращения шпинделя станка. Заготовки, типа фланцев помещают в специальную кассету, расположенную за передней бабкой станка. Для вывода очередного ряда заготовок на линию, лежащую в плоскости работы руки, предусмотрен тактовый стол, перемещающийся в поперечном направлении. Для ускорения операции загрузки применен двухпозиционный захват, который может поворачиваться на 1800 вокруг оси руки. ПР оснащен гидроприводом и цикловой системой программного управления, обеспечивающей отработку нескольких стандартных циклов. Положение механизмов определяется упорами, смонтированными в барабане.

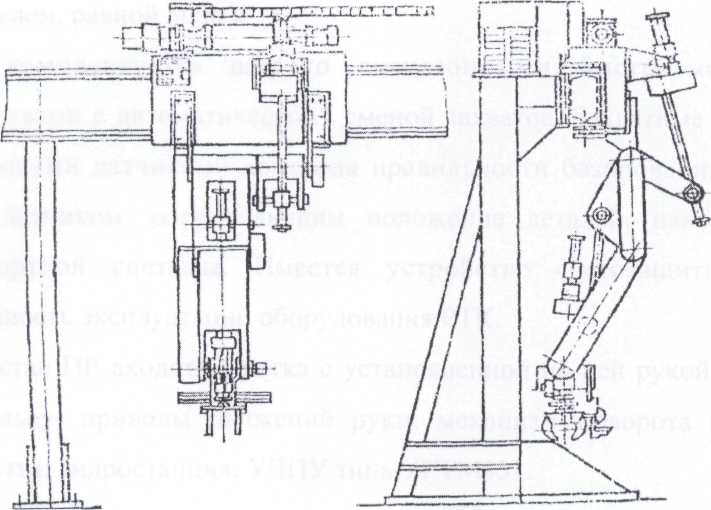

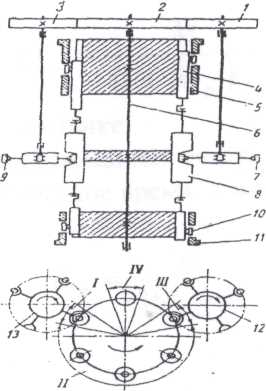

Рис. 1 ПР мод. УМ160Ф2.81.01

ПР имеет элементы адаптивного управления: когда рука должна взять заготовку из магазина, она движется на малой скорости до соприкосновения с поверхностью заготовки; момент касания контролируется датчиком, подающим команду на зажим; если в данном гнезде кассеты нет заготовки, то после полного выдвижения руки на запрограммированное расстояние подается команда на перемещение руки к следующему гнезду.

Применение двухпозиционных захватных устройств или двух независимых рук позволяет значительно сократить не совмещённое время работы станка и ПР, что особенно важно для ПР тельферного типа, зоны обслуживания которых отличаются большими расстояниями между позициями хранения (выдачи) и обработки деталей.

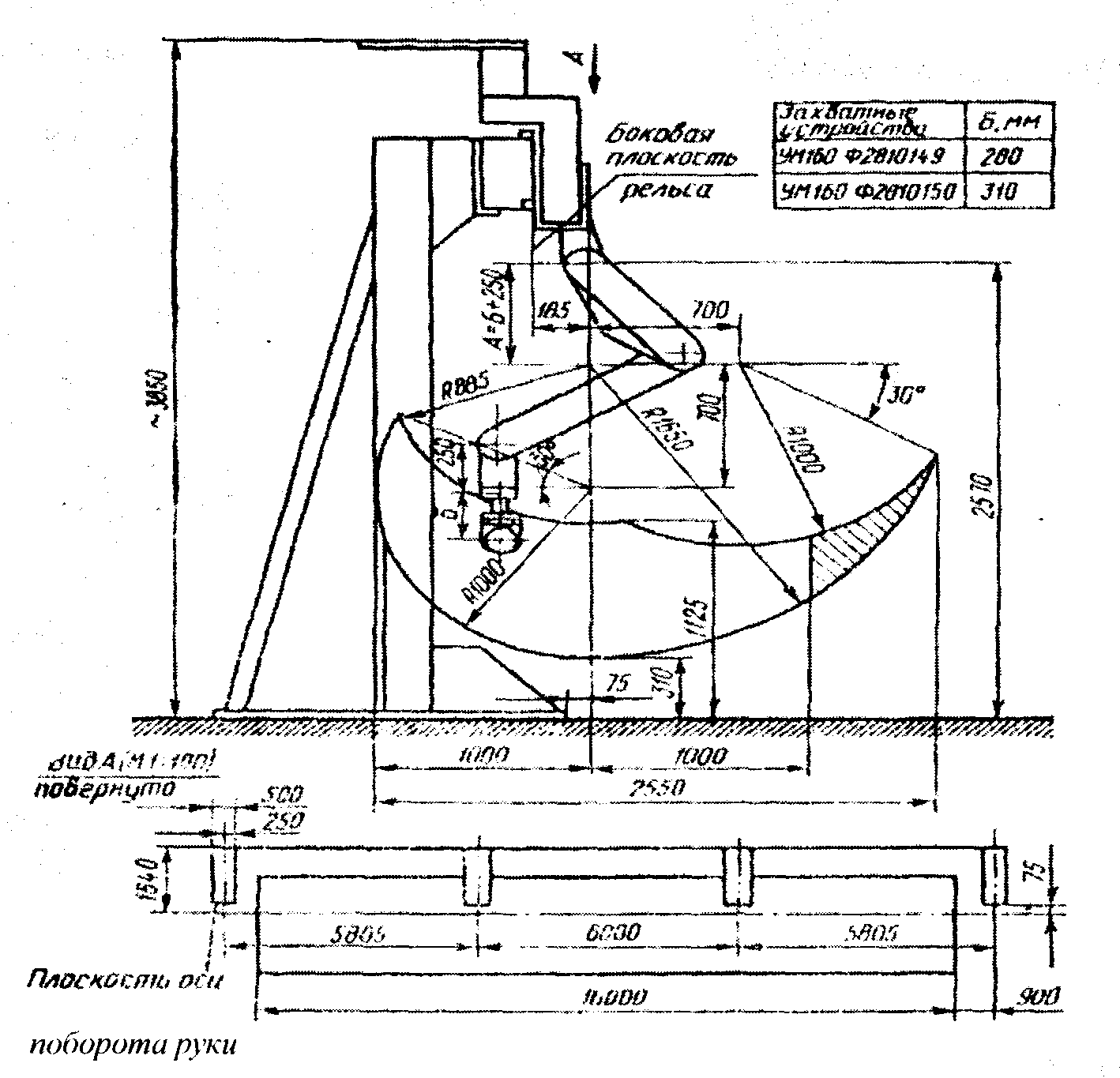

ПР мод. УМ160Ф2.81.01 (рис. 1), предназначенный для выполнения вспомогательных операции (в основном загрузочных и транспортных), используется для обслуживания робототехнических технологических комплексов (РТК). Значительные размеры(16000x20000 мм) рабочей зоны позволяют применять его для группового обслуживания оборудования.

Преимущественная область применения ПР - загрузка деталей типа тел вращения на станки с горизонтальной осью вращения шпинделя. Однако при оснащений соответствующими захватными устройствами ПР можно использовать и для манипулирования плоскими, коробчатыми деталями и деталями сложной формы. Грузоподъемность ТЕР составляет 160 кг (при массе захватного устройства с держателем, равной 50 кг).

ПР комплектуется широко диапазонными быстросменными захватными устройствами с автоматической сменой захватов. Захватные устройства оснащены встроенными датчиками контроля правильности базирования детали на станке, а также датчиком, определяющим положение деталей, находящихся в позициях транспортной системы. Имеется устройство светозащитны, обеспечивающее безопасность эксплуатации оборудования РТК.

В состав ПР входят: каретка с установленной на ней рукой, перемещающаяся по монорельсу; приводы движений руки; механизм поворота и зажима захватного устройства; гидростанция; УЧПУ типа УГТМ331.

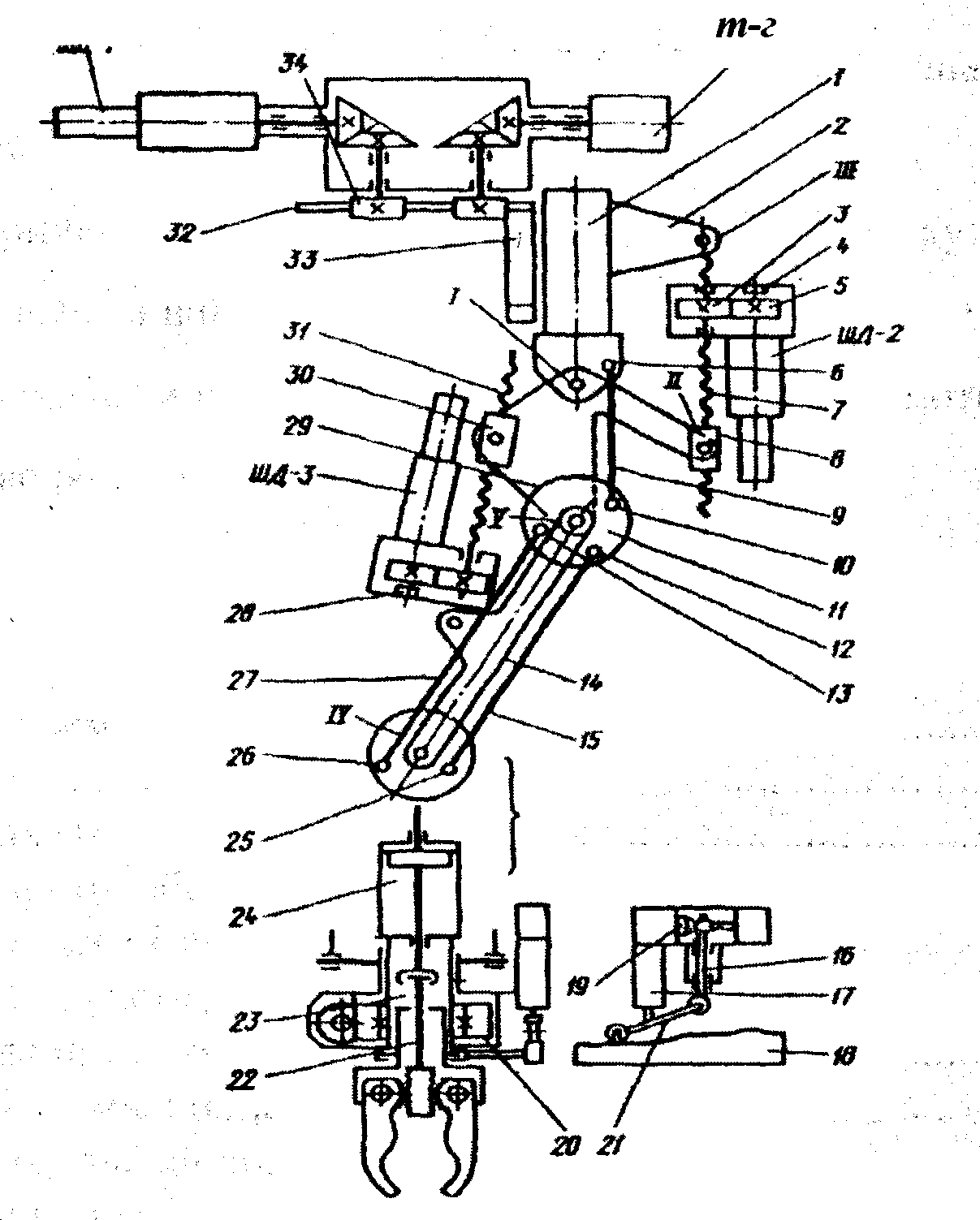

Рис. 2 Кинематическая схема ПР мод. УМ 160Ф2.81.01.

Кинематическая схема ПР представлена на рис. 2 Каретка 7 ПР перемещается по монорельсу 33, установленному на опорах. Ее привод осуществляется от шагового электродвигателя ШД-1 через гидроусилитель. Движение через конические зубчатые колеса передается к зубчатому колесу 34, которое зацепляется с рейкой 32. Привод содержит дополнительную соединенную с гидродвигателем ГМ4 передачу, которая служит для выборки зазора в реечном зацеплении.

На каретке шарнирно закреплено плечо 29 руки. С плечом жестко связан рычаг, несущий шарнирно закрепленную шариковую гайку 8. К каретке на кронштейне 2 шарнирно крепится привод плеча, включающий в себя шариковый винт 7, зацепляющийся с гайкой 8. Привод осуществляется шаговым электродвигателем ШД-2 через гидроусилитель и пару цилиндрических колес 3 и 5. С колесом 3 связана кулачковая тормозная муфта 4 с гидравлическим приводом, запирающая винт 7 при падении давления в гидросистеме.

При вращении винта 7 гайка перемещается по нему, поворачивая плечо 29 (максимальный угол поворота 90). На плече руки на оси V шарнирно крепится рычаг 74, на котором шарнирно закреплен привод, аналогичный приводу плеча. Шариковый винт 31 привода зацепляется с гайкой 30, которая шарнирно закреплена на рычаге. Вращение винту 31 передается от шагового электродвигателя ШД-3 через пару цилиндрических колес. С одним колесом связана кулачковая тормозная муфта 28. При вращении винта 31 рычаг 14 руки поворачивается (максимальный угол поворота 90). В исходном положении локоть устанавливается относительно руки под углом 30, что позволяет улучшить форму рабочей зоны.

Техническая характеристика

Грузоподъемность, кг………………………………………………………….160

Число рук……………………………………………………………………….1

Число захватов…………………………………………………………………1(2)

Число единиц обслуживаемого технологического оборудования………….1-4

Число степеней подвижности:

Общее (без учета движения захвата)…………………………………………….4

Управляемых от УЧПУ…………………………………………………………...3

Управляемых одновременно……………………………………………………..2

Максимальный ход каретки, мм……………………………………………16000

Максимальный угол поворота град:

Плеча и локтя…………………………………………………………………90

Захвата………………………………………………………………………90; 180

Максимальная скорость перемещений рабочих органов, равняемых от ЧПУ, м\с:

Каретки…………………………………………………………………………..1,2

Плеча……………………………………………………………………………..0,8

Локтя……………………………………………………………………………..0,5

Максимальная скорость поворота захвата м\с:……………………………….0,5

Тип привода перемещений каретки, плеча и локтя - шаговый

электродвигатель с гидроусилителем. Тип привода - гидравлический Система УЧПУ - позиционная

Точность позиционирования, мм……………………………………………..+1,5

Номинальное давление в гидросистеме, МПа………………………………..6,3

Время смены захватов, мин…………………………………………………….I

Наибольшие размеры транспортируемых заготовок мм ……………..400x1700

Масса ПР (без электрошкафа, УЧПУ и гидростанции), кг………………...6500

Габарит ПР (длинах ширинах высота),мм……………………18110x3850x2300

Условия работы - механообрабатывающие цехи машиностроительных заводов; закрытые помещения; температура окружающей среды от +5 до +35С

К концу рычага шарнирно крепится головка 75, несущая шпиндель 23 в котором закрепляется смежные захватные устройства. Шпиндель поворачивается вокруг оси на ПЮ и имеет промежуточную точку остановки в середине хода.

К руке крепится спрямительный механизм состоящий из системы рычагов и служащий для обеспечения поступательного перемещения головки, т. е. для сохранения вертикального положения шпинделя при любом положений звеньев руки.

Рис. 3 Размеры и формы рабочей зоны ПР мод. УМ1СОФ2.81.01.

Этот механизм включает в себя палец 6. жестко закрепленный на каретке, свободный диск 11 несущий пальцы 10, 12 и 73, а также диск, жестко соединенный с цапфой головки.

На диске закреплены пальцы 26 и 25. Пальцы 6 и 10 соединены рычагом 9, пальцы 72 и 75 - рычагом 75, пальцы 73и 26 -рычагом 27. Вместе со звеньями руки рычаги составляют шарнирные параллелограммы

Поворот шпинделя головки осуществляется лопастным гидроцилиндром 20, управляемым следящим золотником 77. Щуп следящего золотника контактирует через рычаг 27 с кольцевым копиром 75, закрепленным на шпинделе головки. Ось рычага 21 закреплена на тяге 16, которая опирается на ступенчатый шток 19 вспомогательного трехпозиционного гидроцилиндра.

Губки захватного устройства перемещаются с помощью встроенного в головку гидроциоиндра 24 через тягу 22

Форма отчета: название работы и цель, содержание работы, исходные данные для ее выполнения, необходимые схемы, эскизы, чертежи, порядок проведения, описание проделанных экспериментов, анализы и расчеты, выводы.

Лабораторная работа №4

Тема: «Ознакомиться с устройством, работой и управлением оборудования автоматической линии».

Цель работы:

1. Ознакомление с расположением, назначением и

устройство основных узлов роторной автоматической линии.

-

Ознакомление с работой основных механизмов.

-

Получить представление о порядке и последовательности

наладки автоматической линии на обработку детали.

Оборудование:

-

Роторная автоматическая линия по изготовлению детали типа «Втулка».

-

Прибор для безразмерной наладки режущего инструмента.

-

Набор режущего инструмента.

-

Набор монтажного инструмента.

-

Руководство по эксплуатации линии и электронных пультов (УЧПУ).

Литература:

-

О.С. Моряков Оборудование машиностроительного производства. М.: Издательский центр «Академия» 2009

Состав задания:

1. Изучить устройство и работу основных узлов и механизмов их взаимодействие при изготовлении детали типа «втулка».

-

Освоить наладку и управление пуском линии.

-

Составить отчет о проделанной работе.

Вопросы для повторения:

-

Назначение АЛ

-

Устройство роторной АЛ

-

Особенности роторной АЛ

-

От чего зависит производительность роторной АЛ

-

Недостатки АЛ

Методические указания:

Общие понятия.

Одним из основных путей технического прогресса современного производства - комплексная автоматизация характеризуется в области машиностроения широким применением автоматических линий.

Автоматические линии являются дальнейшим развитием поточных линий, для которых характерно расположение оборудования в порядке последовательности технологического процесса.

Автоматической линией называется система станков (или технологических агрегатов) и вспомогательных устройств, автоматически осуществляющих назначенную последовательность технологических операций без вмешательства рабочего, которая нуждается лишь в периодическом контроле, наладке и ухода со стороны обслуживающего персонала.

В состав автоматической линии для обработки заготовок входят элементы, связанные с условием назначением линии:

-

Обрабатываемая деталь в исходном состоянии - заготовка и в том виде, в каком она сходит с линии - деталь.

-

Ряд операций технологического процесса обработки (заготовки) с соответствующей технологической оснасткой.

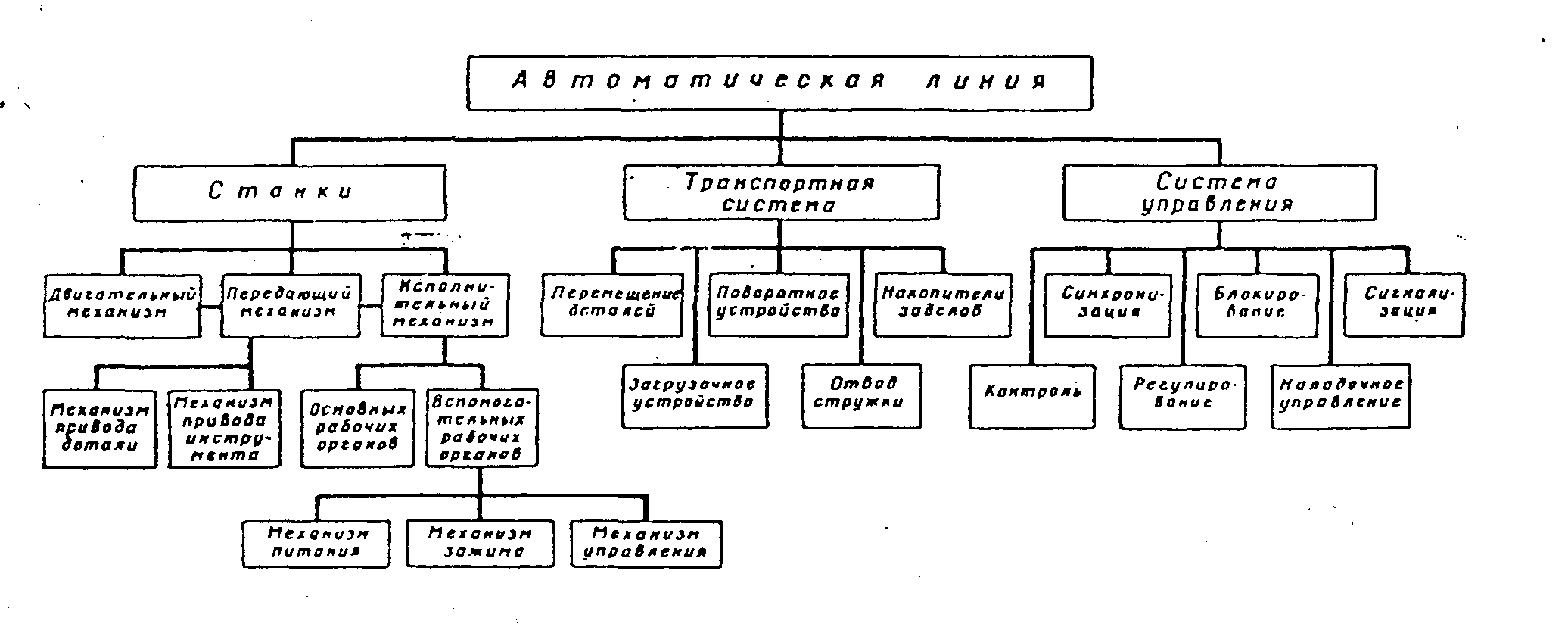

Основными исполнительными устройствами автоматической линии являются станки, транспортная система и система управления.

Транспортная система автоматической линии состоит из основной транспортной трассы и следующих дополнительных устройств:

1. Накопителей заделов для бесперебойной работы линии при простое (для под наладки, регулирования, устранения неполадок) отдельных агрегатов или механизмов.

2. Устройств для поворота обрабатываемых заготовок.

Рис 1. Общая схема автоматической линии

-

Загрузочных устройств для подачи заготовки с основной транспортной трассы к зажимному устройству станка или к его механизму питания заготовок.

-

Устройство для автоматического отвода стружки.

Применение автоматических линий увеличивает последовательность оборудования и труда. Количество станков и производственные площади сокращаются в 1,5-2 раза, количество рабочих в 5-8 раз. Качество продукции увеличивается и становится стабильным. Сокращается длительности производственного цикла, уменьшается незавершенное производство, ускоряется оборачиваемость оборотных средств. Себестоимость обработки снижается в 3,5-4,5 раза. Вместе тем повышается общая культура производства.

Автоматическим линиям присущи, однако, и некоторые недостатки, к числу которых относятся:

-

Повышенные требования к заготовке, для обеспечения стабильности процесса обработки;

-

Трудоемкость переналадки линии на другую деталь или на другой технологический процесс;

-

Иногда снижение коэффициента использования станков и других агрегатов из-за простоев, вызванных неполадками оборудования;

4. В отдельных случаях вынужденный отказ от применения высокопроизводительных станков;

-

Необходимость в обслуживании оператором высокой квалификации;

-

Повышенные первоначальные затраты;

-

Трудности освоения новых линии.

При правильной разработке технологического процесса и компоновке автоматической линии и правильном выборе образующих ее станков, агрегатов, вспомогательных и транспортных устройств преимущества автоматической линии с избытком превышают ее недостатки.

Требования к обрабатываемым деталям.

-

Достаточная длительность (неизменности) изготавливаемой детали имеет большое значение, т.к. затраты на освоение автоматической линии обычно очень большие.

-

Программа выпуска должна быть велика, что бы затраты на автоматизацию окупались за счет снижения себестоимости изготовление детали на линии.

-

Технологичность конструкции детали должна дать возможность применять простые типовые технологические процессы, которые легко поддаются автоматизации.

-

Наибольшую экономическую эффективность дают детали с высокой относительной долей производительных затрат (заработной платы и накладных расходов) в полной себестоимости деталей.

-

Поле рассеивания твердости материала заготовок должно быть более узким, чем обычно. Это необходимо для получения стабильной стоимости инструментов и возможности планомерной под наладки инструментов.

-

Конструкция изготавливаемой детали должна быть технологически обработана в отношении базирования и обработки. Заготовки должны иметь минимально возможные припуски на обработку. Размеры заготовок должны иметь, возможно, большую стабильность.

Технологический процесс.

Одним из основных критериев производительности автоматизированного станка это коэффициент производительности рабочей машины или коэффициент степени непрерывности технологического процесса.

При разработке технологического процесса автоматической линии максимально возможное сокращения потерь времени на совмещенных с основным технологическим временем, является одним из главных руководящих положений, из него вытекает требование возможно меньшего числа перебазирований и перезакрепление заготовок.

Помимо основных требований к выбору баз, требуется предусмотреть удобство транспортирования, возможность автоматической фиксации деталей. Увеличение количества инструментов в каждой позиции позволяет уменьшить количество станков в линии. Однако степень концентрации инструментов в различных позициях не должны быть чрезмерной, чтобы не затруднять переналадку и смену инструментов, отвод стружки и подвод СОТС.

Устройство и особенности роторных автоматических

линии.

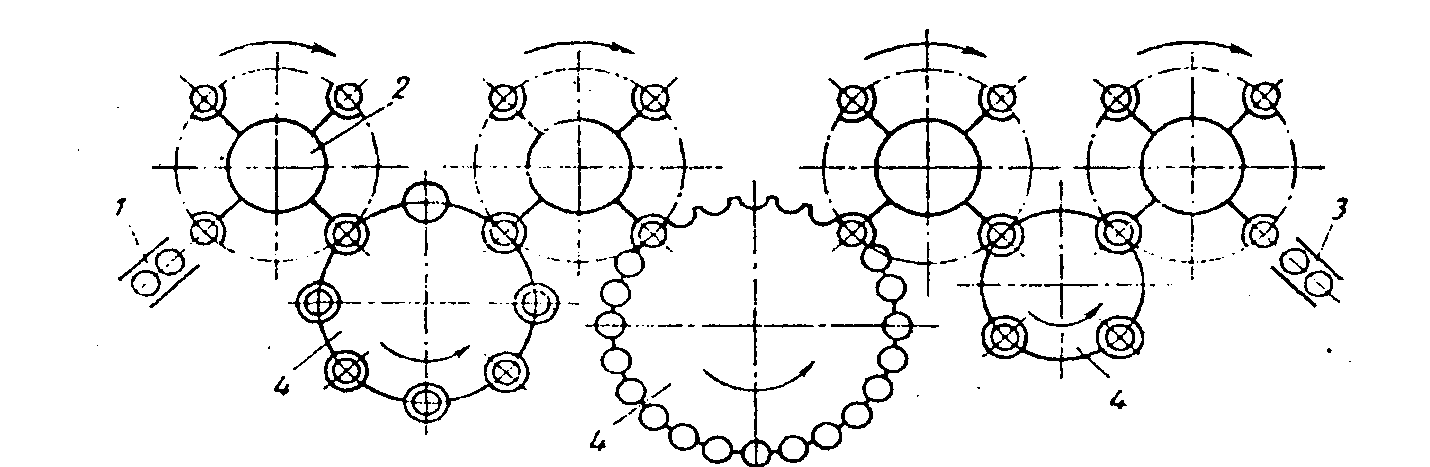

Роторные автоматические линии состоят из роторных станков и загрузочных транспортных роторов, находящихся в непрерывном вращении.

Рис 2. Схема роторной линии:

1-подводящий лоток; 2-транспортные ротор; 3-отводящий лоток; 4 -

рабочий ротор

Транспортирование деталей от станка к станку, загрузка и съем производится загрузочными и транспортными роторами. На каждой позиции роторного станка работа производится по одному циклу параллельно, но со сдвигом фаз цикла. Тип роторной линии и ее производительность определяется количеством позиций роторных станков и скоростью вращения их роторов.

Особенности роторных линий, отличающие их от других автоматических линии, состоят в следующем:

-

Производительность роторных линии не зависит непосредственно от длительности операций, так как для увеличения производительность достаточно увеличить число позиций роторных станков.

2. При параллельной работе (со сдвигом фаз) и нескольких позиций каждого роторного станка имеет одну общую транспортную систему, а не несколько параллельных линий. Благодаря возможности получать одинаковую производительность роторов за счет соответствующего выбора числа шпинделей удается объединять в одну линию такие операции, объединение которых на базе стационарных машин практически нецелесообразно. Например при обработки детали типа «Втулка» производится сверление, развертывание и закалка. Пусть сверление и развертывание занимают по 10 мин. , а закалка 2 мин. Объединение пять стационарных станков для сверления и пять для развертывания с однои закалочной установкой потребовало бы сложного транспортного устройства.

Рис 3. Схема совмещения сверления, развертывания и закалки

в одном роторной линии

Два ротора по 20 шпинделей для сверления и развертывания и один четырех шпиндельный ротор для заколки при двух роторах составляют роторную линию производительность 120 шт./ч.

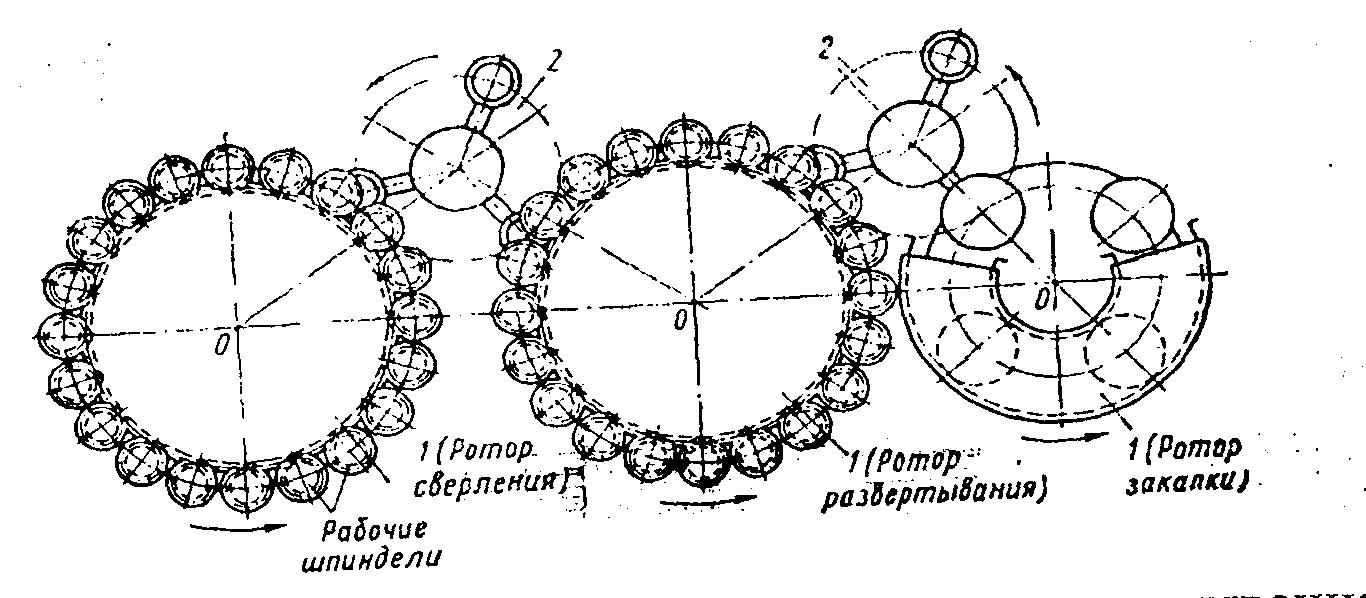

Рис 4. Схема роторного станка Рабочий ротор состоит из- группы рабочих

инструментальных блоков 8

Ход работы:

Рабочий ротор состоит из группы рабочих инструментальных балок 8 расположенных по окружности на общем валу и совершающих непрерывное вращательное движение, во время-которого каждый инструмент получает от верхнего 4 и нижнего 10 ползунов возвратно-поступательное движение по закону -заданному профилем верхнего 5 и нижнего // неподвижных кулачков. Загрузка и съем деталей осуществляются транспортными роторами 12 и 13 которые оснащены захватами 7 и 9. Транспортные роторы , 2 и 13 кинематические связаны с валом в рабочего ротора через зубчатые колеса /, 2 и 3. Компоновка рабочего ротора в основном ориентирована на применение в рабочих инструментальных блоках центровых инструментов, работающих по простым (т. е. без поперечных движений) линейным циклам. Это ограничивает применение роторных станков при обработке деталей резанием.

Роторные линии относятся к сблокированному типу линий. Наладка одного из элементов вызывает простой всей линии. В роторной линии высокая производительность может быть достигнута при невысоких скоростях резания и высокой стойкости инструментов, что сокращает простои для смены и под наладки инструментов.

В роторные линии могут быть встроены устройства для автоматического контроля и автоматической смены инструментов. При механическом приводе подач транспортное движение рабочего робота совмещается с приводом подач рабочих органов от неподвижных кулачков. Это упрощает привод транспортного движения и привод подач и управлением циклом их движений и значительно повышает надежность роторных линий по сравнению со стационарными сблокированными линиями. Роторные линии нашли применение в первую очередь для массового изготовления небольших деталей с несложной технологией обработки.

Производительность роторной линии определяется по формуле:

Qp=

где М - число шпинделей на станке;

Кр- случайные простои вызванные инструментом, в мин.;

tm - основное технологическое время, в мин.

Кр=

где - угол поворота

где - число оборотов ротора мин-1

где tm - основное вспомогательное время, в мин.

tвc. - вспомогательное время, мин.

Суммарное время t=tm+tвc. (мин.)

Производительность линии роторного типа с учетом, что каждый шпиндель, проходя зону выгрузки, выдает одну деталь, то производительность равна числу прохождения шпинделей через эту зону в единицу времени: т.е.

шт/мин

шт/мин

где Vmp - окружная скорость центров рабочих шпинделей

Vmp= шт/мин

шт/мин

где d - диаметр обработки, в мм.

- число оборотов ротора

- число оборотов ротора

h - дуга окружности между осями шпинделей, в мм.

Представляем необходимые для расчета значения в формулу

Вывод: с увеличением tm производительность Qp снижается

Пример:

Рассчитать производительность роторной линии с заданными показателями;

Роторная линия с расположением роторных шпинделей М=12 (шт.) диаметр ротора (Д)=800 (мм.)

основное технологическое время tm=7 (мин)

вспомогательное время tвc=3 (мин)

диаметр обрабатываемой детали Ø30 мм.

Рис 5. Схема расположения рабочих шпинделей в роторном станке

Форма отчета:

Тема: Ознакомление с устройством, работой и управлением оборудования автоматической линией.

Цель работы:

Задание:

Оборудование, приспособление и инструмент:

Вычертить схему и дать описание роторной автоматической линии: Определить расчетную производительность линии роторного типа:

Лабораторная работа №5

Тема: Испытание промышленного оборудования на холостом ходу и под нагрузкой.

Цель работы: Научится самостоятельно производить испытания на холостом ходу и под нагрузкой. Получить навыки в умении определять причины неисправностей, возникающих при испытании оборудования на холостом ходу и под нагрузкой.

Оборудование:

-

Токарно-винторезный станок модели 1К62.

-

Индикатор со стойкой и штативом.

-

Проверочная линейка или угольник.

-

Контрольные оправки.

-

Заготовки.

-

Проходные и подрезные резцы.

-

Набор ключей.

-

Объективный щупометр.

Литература:

-

О.С. Моряков Оборудование машиностроительного производства. М.: Издательский центр «Академия» 2009

-

Б.Н. Черпаков, Л.Н. Вереина Технологическое оборудование машиностроительного производства, М.: Издательский центр «Академия» 2006

Состав задания:

-

Определить точность установки в горизонтальной плоскости станка.

-

Произвести испытание станка на холостом ходу.

-

Произвести испытание станка под нагрузкой.

-

Составление отчета о выполнении работы.

Вопросы для повторения:

-

Виды испытания промышленного оборудования и время их проведения.

-

Назначение испытания на холостом ходу.

-

Назначение испытания под нагрузкой.

Методические указания:

В процессе создания станка новой конструкции, изготовлении серийного станка, а также после ремонта, перед пуском станка в эксплуатацию проводятся различные по целям испытания и проверке станка и его отдельных частей.

Испытания на холостом ходу и под нагрузкой в работе может производиться на месте, где он будет установлен для работы, на специальном стенде или на площадке, где проходил ремонт или сборка станка.

На холостом ходу испытывают (обкатывают) после того, как проверена правильность его горизонтальной установки, определяя с точностью 0.02-0.04 мм на длине на длине 1000 мм длины в продольном и поперечном направлениях. Выверку производят с помощью регулировочных клиньев с выверкой по уровню.

Цель обкатки: выявить возможные дефекты сборки и дать приработаться сопрягаемым поверхностям трения.

К обкатке приступают, убедившись, что все узлы и механизмы закреплены и обеспечена их доброкачественная смазка и что все ограждающие устройства находятся на своих местах.

Перед пуском станка проверяют нормальную работу механизмов, проворачивая соответствующие узлы вручную и переключая рукоятки скоростей и подач. Одновременно следят, как поступает масло к трущимся поверхностям.

Обкатку сначала ведут на самых малых скоростях вращения, затем последовательно включают все рабочие скорости вплоть до наибольшей. На этой максимальной скорости станок должен работать не менее одного часа без перерыва. Точно также, как механизм вращения, проверяют работу механизмов привода подач.

В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50-60.°С, выявляя стук и шум. Все механизмы должны работать плавно, без толчков и вибраций; их пуск и реверсирование должны осуществляться легко и не сопровождаться рывками или ударами.

Все органы управления должны быть сблокированы (связаны между собой) таким образом, чтобы при включении исполнительных органов перемещения и подачи происходили строго согласовано во времени и полностью исключалась возможность самопроизвольного движения на самые малые расстояния каких-либо деталей механизмов, частей агрегатов. Упоры, кулачки и другие детали автоматически действующих устройств должны обеспечить надежное выключение подач, а механизмы зажатых деталей и инструментов, многократное и безотказное их закрепление и раскрепление, Необходимо, чтобы система смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна быть и работа электрооборудования. В рубильниках, переключателях, реостатах и других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточное быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие подобные неполадки при обкатке станка или машины свидетельствуют о дефектах сборки или ремонта вообще, их устраняют соответствующими регулировками, а если нужно полностью разбирают те или иные узлы.

Под нагрузкой отремонтированный или собранный станок испытывают путем обработки деталей образцов на различных скоростях в соответствии с техническими данными паспорта станка. Испытание ведут с нагружением станка до величины номинальной мощности привода, снимая стружку все большего сечения. Допускается кратковременная перегрузка станка, однако, не более не более чем на 25% его номинальной мощности.

Все механизмы станка при его испытании под нагрузкой должны работать исправно, допустимо лишь незначительное повышение шума в зубчатых передачах; Устройства, предохраняющие станок от перегрузок, должны действовать надежно; легко и плавно должна включаться пластинчатая фрикционная муфта. При наибольшей перегрузке станка(25%) муфта не должна выключатся или буксовать.

На точность и частоту обработки станок проверяют сразу после испытания под нагрузкой с прогретыми шпинделем, подшипниками, гидросистемой и других основных элементов станка.

Исследование температур и температурных деформаций в станках.

Теплообразование и связанные с ним температурные деформации являются одним из факторов, обуславливающих погрешности технической обработки. Для целого ряда деталей и улов, таких как подшипники, направляющие и тому подобные, нагрев является одним из критериев работоспособности. Причинами нагрева станка могут быть как внешние источники тепла (солнечные лучи, отопительные устройства), так и источники, расположенные внутри станка. При постоянной температуре среды станок нагревается от тепла, образованного в зоне резания и тепла, выделяющегося при работе механизмов и систем станка.

Температурные деформации, являясь систематическими переменными погрешностями, влияют на точности линейных размеров обрабатываемой заготовки, ее геометрической формы и взаимного расположения ее поверхностей. Если первое легко компенсируется (процесс разогрева, который длится 4-8 часов), то второе и третье часто компенсировать не удается. Результатом этого может быть выход детали за пределы поля допуска по точности и шероховатости обработанной поверхности.

Основными приборами для измерения температур в станках являются термометры сопротивления и термопары.

В основу действия термометров сопротивления лежит свойство металлов и полупроводников изменять свое электрическое сопротивление при изменении температуры. Во многих случаях термосопротивлением (т.е. чувствительным элементом термометра) является тонкая проволока диаметром 0,02- 0,06 мм и длиной 5-50 мм, намотанная на каркас из изоляционного материала и защищенная чехлом. Материал проволоки должен обладать, возможно, большим и температурным коэффициентом при одновременно возможно большим удельном сопротивлении. Наиболее распространены термосопротивления из платины (до 500°С), меди (до 180°С) и никеля (до 750°С). Обладая малыми габаритами и высокой стабильностью, чувствительные элементы из полупроводников очень удобны для измерений в «точке» поверхности. Для измерения температуры термометры сопротивления включают в соответствующие измерительные цепи. Наиболее широко применяют цепь неуравновешенного одинарного моста с магнитоэлектрическим логометром в качестве измерителя.

Три плеча моста образуют магнитные сопротивления Р , Р , Р . Четвертое плечо включает термосопротивление Р и сопротивление Р и Р, служащие для уравновешивания моста перед началом измерений; логометр состоит из двух жестко связанных между собой рамок Р и Р , укрепленных на общей оси в поле постоянного магнита. Если силы токов, протекающих через сопротивление Р и Р одинаковы, то стрелка логометра показывает ноль.

При нагревании меняется величина Р, что вызывает разбалансировку моста, уменьшение тока в одной из рамок и поворот рамок вместе со стрелкой. Часть сопротивления Р выполняют из меди, что позволяет компенсировать температурную погрешность логометра.

На точность измерений оказывает большое влияние способ установки и крепления термопар на деталях:

-

Свинцовая прокладка.

-

Текстолитовая пробка.

3. Легкоплавный сплав.

4. Пластинка с хорошей теплопроводностью.

Ход работы:

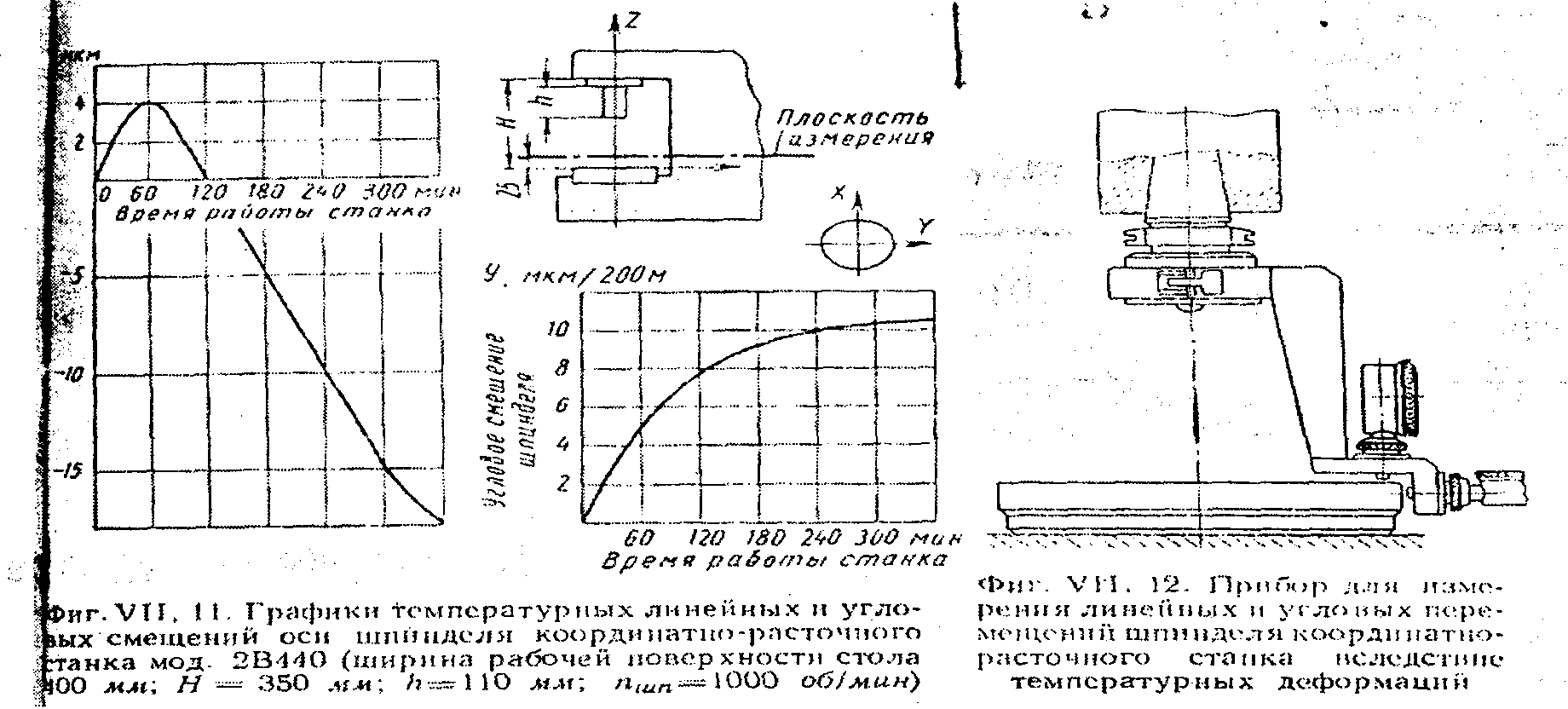

Пример проведения результатов измерений при работе станка на холостом ходу при 1000 об/мин. В течении 6 часов через 15-20 минут проводим измерения, которые дали возможность построить графики температурных линейных и угловых смещений осей шпинделя в зависимости от времени работы станка.

На оправку, закрепленную в шпиндель станка, надевали быстросъемную державку с двумя индикаторами.

Первый перпендикуляр измерял неперпендикулярность оси шпинделя к плоскости стола на диаметре Д1 второй не соосность шпинделя и стола. Определив отклонение в двух диаметрально противоположных точках до нагрева У1хол и У1Х0Л и после нагрева У1нагр и У2нагр находили нормируемое линейное ∆тл и угловое ∆ту смещение осей шпинделя и стола по формулам:

где: у1нагр; у2нагр; у1хол; у2хол - в мкм

D - в мм

Испытание станков на шум.

При повышении рабочих скоростей современных металлорежущих станков возрастают более высокие требования к качеству их изготовления. Одним из критериев качества изготовления и сборки станка является шум, возникающий при его работе. Интенсивные источники шума к которым относятся: гидросистема, электродвигатели, отдельные детали и узлы станков.

Повышенный уровень шума вредно действует на людей, работающих вблизи станка. Для обеспечения нормальных условий работы уровни шума регламентируются.

Класс шума

Характеристика шума

Допускаемый уровень в Дб

1

Низкочастотный- наибольшие уровни в спектре расположены ниже частоты 350 Гц

90

2

Среднечастотный- наибольшие уровни в спектре расположены ниже частоты 800 Гц

85

3

Высокочастотные наибольшие уровни 800-1600 Гц св. 1600 до 4000 Гц

80

75

Примечание: Уровень шума в дицебеллах выражает собой десятичный логаритм отношения мощности звуковой волны и мощности звука на пороге слышимости при частоте 1000 Гц.

Выбор значений уровней в основном определяется мощностью привода главного движения станка. Частотный спектр шума не должен выходить за границы соответствующей предельной линии.

При мощности привода в кат. ПС- порог слышимости(допустимый)

До 1кат

ПС 50

4-6,3 кат

ПС 70

1-1,6

ПС 55

6,3-10

ПС 75

1,6-2,5

ПС 60

Св 10

ПС 80

2,5-4

ПС 65

Для измерения шума обычно применяют объективные шумомеры ШЗ, Ш52, Ш60. (Человеческое ухо наиболее чувствительно к звукам средних частот- примерно от 700-5000 Гц).

Для измерения шума обычно применяют объективные шумомеры ШЗ, Ш52, Ш60. (Человеческое ухо наиболее чувствительно к звукам средних частот- примерно от 700-5000 Гц).

Для получения правильных результатов измерения шума следует обратить внимание на два обстоятельства:

1. Шумовые помехи от посторонних источников шума должны быть слабее минимального суммарного уровня шума примерно на 10-12 Дб, в противном случае в результате измерений необходимо внести поправку в соответствии с таблицей.

Разность уровней при включенном и выключенном оборудовании

1

2

3

4

5

6

7

8

9

10

Поправка, которую вычитают из суммарного уровня шума вДб

6,9

4,3

3,0

2,2

1,7

1,3

1,0

0,7

0,6

0,5

-

В помещении должны отсутствовать стоячие волны, в противном случае следует избегать установки микрофона в точках с резким снижением уровня шума. Станок устанавливается на упругих виброизолирующих опорах, препятствующих передачи вибраций от станка фундаменту. Микрофон шумометра помещают на рабочем месте, на расстоянии примерно 0,5 м от станка, а иногда в нескольких точках, расположенных равномерно от станка (точки 1,2,3,4). Уровни шума измеряют при работе станка на холостом ходу при последовательном включении всех чисел оборотов шпинделя. Результаты измерений заносят в протокол, по нему строят кривые зависимости уровня шума от числа оборотов в минуту шпинделя.

Примечание: В случае наличия в станке узлов или агрегатов, являющихся самостоятельными источниками интенсивного шума, проводятся дополнительные измерения шума вблизи этих источников.

Форма отчета:

Тема: «Испытание промышленного оборудования на холостом ходу и под нагрузкой».

-

Цель работы.

-

Применяемое оборудование.

-

Перечислить порядок проведения испытаний на холостом ходу,

-

Перечислить порядок проведения испытаний под нагрузкой.

-

Произвести замеры уровня шума и занести их в протокол.

-

Построить график уровня силы шума на различных степенях чисел

оборотов.

Вывод: Станок соответствует (не соответствует) технологическим требованиям согласно испытания станка на шум.