- Преподавателю

- Другое

- Методические указания к лабораторным работам ПМ01 по профессии Электромонтер по ремонту и обслуживанию электрооборудования

Методические указания к лабораторным работам ПМ01 по профессии Электромонтер по ремонту и обслуживанию электрооборудования

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Кротюк М.П. |

| Дата | 21.12.2014 |

| Формат | doc |

| Изображения | Есть |

Лабораторная работа № 6

Изучение кинематических схем

ПМ.01. Сборка, монтаж, регулировка и ремонт узлов и механизмов оборудования, агрегатов, машин, станков и другого оборудования промышленных организаций

МДК 01.01 Основы слесарно-сборочных и электромонтажных работ

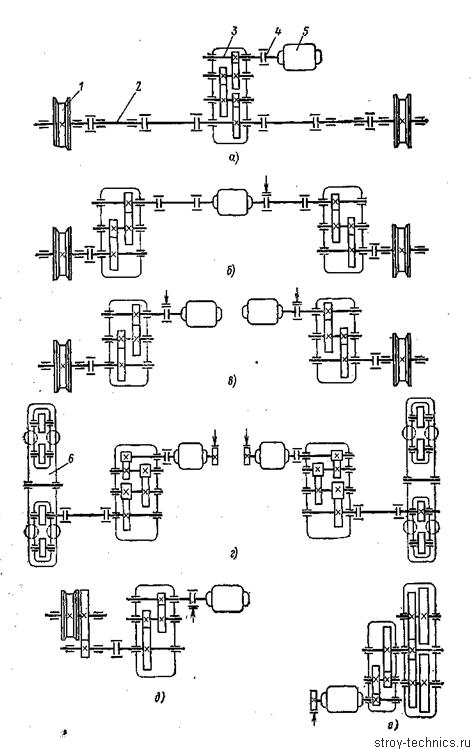

Цель работы: изучить кинематические схемы мостового крана.

Материалы, оборудование: схемы передвижения моста, условные обозначения в схемах.

Основные теоретические сведения

Кинематическая схема позволяет определить последовательность передачи крутящего момента от источника вращения (двигателя) к рабочему органу станка, автомобиля или другого оборудования. С составления кинематической схемы начинается проектирование любого оборудования, и именно она позволяет максимально быстро отремонтировать оборудование, вышедшее из строя. Проект «В Масштабе» предлагает вам возможность быстро скачать кинематические схемы различных типов оборудования. Так, уже сегодня вы можете скачать кинематические схемы станков, тракторов, экскаваторов и других различных механизмов. При этом перечень предлагаемых кинематических схем для скачивания будет все время пополняться и вам есть смысл заходить сюда почаще, так как вы обязательно сможете найти и скачать кинематическую схему, которая вам необходима.

Механизм - это система тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других тел.

Одно или несколько жестко соединенных твердых тел, входящих в состав механизма, называются звеном. Звено, принимаемое за неподвижное, называется стойкой.

Кинематической парой называется соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Совокупность поверхностей, линий, точек звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару, называется элементом звена (элементом кинематической пары).

Узел сопряжения - это совокупность поверхностей, линий, точек звена, по которым оно в данный момент соприкасается с другим звеном, образуя кинематическую пару. Узел сопряжения это часть элемента звена, которая непосредственно соприкасается с другим звеном.

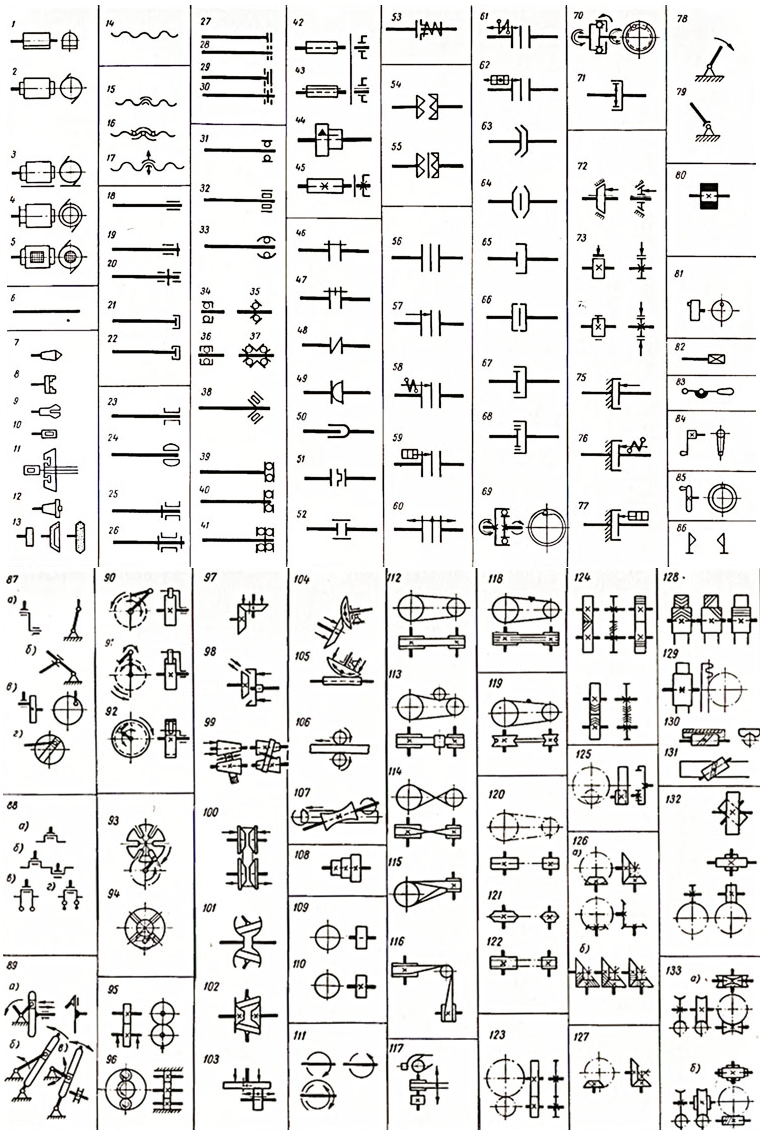

Рассмотрим наиболее популярные обозначения в кинематических схемах по следующему рисунку. Ниже представлены уточнения к каждому пункту на рисунке.

1 - общее обозначение двигателя без уточнения типа;

2 - обшее обозначение электродвигателя*;

3 - электродвигатель па лапах;

4 - электродвигатель фланцевый;

5 - электродвигатель встроенный;

6 - вал, ось, стержень, шатун и т. п.;

7 - конец шпинделя для центровых работ;

8 - конец шпинделя для патронных работ;

9 - конец шпиндели для работ с цанговым патроном;

10 - конец шпинделя для сверлильных работ;

11 - конец шпинделя для расточных работ с планшайбой;

12 - конец шпинделя для фрезерных работ;

13 - конец шпинделя для кругло-, плоско- и резьбошлифовальных работ;

14 - холостой винт для передачи движения;

15 - неразъемная маточная гайка скольжения;

16 - неразъемная маточная гайка с шариками;

17 - разъемная маточная гайка скольжения;

18 - радиальный подшипник без уточнения типа;

19 - радиально-упорный односторонний подшипник без уточнения типа;

20 - радиально-упорный двусторонний подшипник без уточнения типа;

21 - упорный односторонний подшипник без уточнения типа;

22 - упорный двусторонний подшипник без уточнения типа;

23 - радиальный подшипник скольжении;

24 - радиальный самоустанавливающийся подшипник скольжения;

25 - радиально-упорный односторонний подшипник скольжения;

26 - радиально-упорный двусторонний подшипник скольжения;

27 и 28 - упорные односторонние подшипники скольжения;

29 и 30 - упорные двусторонние подшипники скольжения;

31 - радиальный подшипник качения (общее обозначение);

32 - радиальный роликовый подшипник;

33 - радиальный самоустанавливающийся подшипник качения;

34 и 35 - радиально-упорные односторонние подшипники качения;

36 и 37 - радиально-упорные двусторонние подшипники качения;

38 - радиально-упорный роликовый односторонний подшипник;

39 и 40 - упорные односторонние подшипники качения;

41 - упорный двусторонний подшипник качения;

42 - свободное для вращения соединение детали с валом;

43 - подвижное вдоль оси соединение детали с валом;

44 - соединение детали с валом посредством вытяжной шпонки;

45 - глухое, неподвижное соединение детали с валом;

46 - глухое жесткое соединение двух соосных валов;

47 - глухое соединение валов с предохранением от перегрузки;

48 - эластичное соединение двух соосных валов;

50 - телескопическое соединение валов;

51 - соединение двух валов посредством плавающей муфты;

52 - соединение двух валов посредством зубчатой муфты;

53 - соединение двух валов предохранительной муфтой;

54 - кулачковая односторонняя муфта сцепления;

55 - кулачковая двусторонняя муфта сцепления;

56 - фрикционная муфта сцеплении (без уточнения вида и типа);

57 - фрикционная односторонняя муфта (общее обозначение);

58 - фрикционная односторонняя электромагнитная муфта;

59 - фрикционная односторонняя гидравлическая или пневматическая муфта (общее обозначение);

60 - фрикционная двусторонняя муфта (общее обозначение);

61 - фрикционная двусторонняя электромагнитная муфта;

62 - фрикционная двусторонняя гидравлическая или пневматическая муфта (общее обозначение);

63 - фрикционная конусная односторонняя муфта;

64 - фрикционная конусная двусторонняя муфта;

65 - фрикционная дисковая односторонняя муфта;

66 - фрикционная дисковая двухсторонняя муфта;

67 - фрикционная муфта с колодками;

68 - фрикционная муфта с разжимным кольцом;

69 - самовыключающая односторонняя муфта обгона;

70 - самовыключающая двусторонняя муфта обгона;

71 - самовыключающая центробежная муфта;

72 - тормоз конусный;

73 - тормоз колодочный;

74 - тормоз ленточный;

75 - тормоз дисковый;

76 - тормоз дисковый электромагнитный;

77 - тормоз дисковый гидравлический или пневматический;

78 - шарнирное соединение стержня с неподвижной опорой с движением только в плоскости чертежа;

79 - соединение стержня с опорой шаровым шарниром;

80 - маховик, жестко установленный на валу;

81 - эксцентрик, установленный на конце вала;

82 - конец вала под съемную рукоятку;

83 - рычаг переключения;

84 - рукоятка, закрепленная на конце вала;

85 - маховичок, закрепленный на конце вала;

86 - передвижные упоры;

Порядок выполнения работы:

1. Ознакомиться чертежами механизма передвижения.

2. Описать устройство каждого механизма.

3. Перечислить детали входящие в механизм.

4. Составить отчет

5. Ответить на контрольные вопросы.

Содержание отчета:

1. Название и цель работы.

2. Оборудование для выполнения лабораторной работы

3. Виды механизмов и их особенность

4. Определить наиболее часто встречаемые в современном производстве.

5. Выводы по работе.

6. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Из каких частей состоит механизм?

2. Как изменяются скорости вращения?

3. Что служит опорой для вращающихся частей?

4. Чем достигается снижение трения?

Список литературы

1. Башарин С.А., Теоретические основы электротехники. Теория электрических цепей и электромагнитного поля. М, ЗАО «КЖИ «За рулем», М., ИЦ «Академия», 2004 год.

2. Евдокимов Ф.Е., Теоретические основы электротехники. М., ИЦ «Академия», 2004 год.

3. Макиенко Н. И. Общий курс слесарного дела. - М.: Высшая школа, 2002 год

4. Соколовский Г.Г., Электроприводы переменного тока с частотным регулированием, учебник. ИЦ «Академия», 2006 год.

5. Никитин Е.М. Краткий курс теоретической механики для ВТУЗов DJVU. М.: Главная редакция физико-математической литературы издательства "Наука", 2001. - 400 с.

6. Шишмарев В.Ю., Средства измерений, учебник. ИЦ «Академия», 2006 год.

Лабораторная работа № 7

Изучение разъемных соединений

ПМ.01. Сборка, монтаж, регулировка и ремонт узлов и механизмов оборудования, агрегатов, машин, станков и другого оборудования промышленных организаций

МДК 01.01 Основы слесарно-сборочных и электромонтажных работ

Цель работы: изучить достоинства и недостатки разъемных соединений.

Материалы, оборудование: справочные данные.

Основные теоретические сведения

Разъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

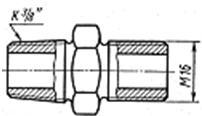

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба получается прорезанием на поверхности стержня канавок при движении плоской фигуры - профиля резьбы (треугольника, трапеции и т.д.)

1) универсальность,

2) высокая надёжность,

3) малые габариты и вес крепёжных резьбовых деталей,

4) способность создавать и воспринимать большие осевые силы,

5) технологичность и возможность точного изготовления.

Недостатки резьбовых соединений

1) значительная концентрация напряжений в местах резкого изменения поперечного сечения;

2) низкий КПД подвижных резьбовых соединений.

Классификация резьб

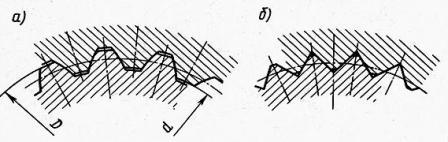

1) По форме поверхности, на которой образована резьба (рис.1):

- цилиндрические;

- конические.

Рисунок 1 Виды резьбы по форме поверхности

2) По форме профиля резьбы:

- треугольные (рис.2.а),

- трапециидальные (рис.2.б),

- упорные (рис. 2.в),

- прямоугольные (рис. 2.г)

- круглые (рис. 2.д).

Рисунок 2 Формы профиля резьбы

3) По направлению винтовой линии: правая и левая.

4) По числу заходов: однозаходные, многозаходные (заходность определяется с торца по количеству сбегающих витков).

5) По назначению:

- крепёжные,

- крепёжно-уплотняющие,

- резьбы для передачи движения.

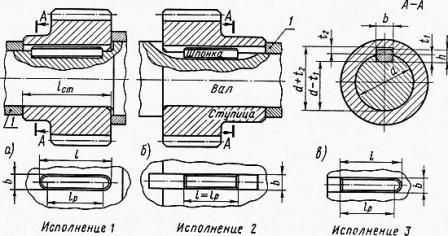

Шпоночные соединения

Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса. Шпонка представляет собой стальной брус, который вставляется в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей колеса, шкива, звездочки. Шпоночные соединения широко применяются во всех отраслях машиностроения при малых нагрузках и необходимости легкой сборки, разборки. По мере роста нагрузок применение шпоночных соединений сокращается.

Достоинства шпоночных соединений

1) простота конструкции;

2) легкость сборки и разборки соединения.

Недостатки шпоночных соединений

1) шпоночные пазы ослабляют вал и ступицу насаживаемой детали (уменьшается сечение детали);

2) шпоночное соединение трудоемко в изготовлении.

Типы шпонок

1) Призматические шпонки (рис.3)

- со скругленными торцами;

- с плоскими торцами;

- с одним плоским, а другим скругленным торцом

2) Сегментные шпонки (рис.3)

3) Клиновые шпонки (рис.3).

4) Тангенциальные шпонки (рис. 3).

Шпоночные соединения подразделяют на напряжённые и ненапряжённые.

Ненапряженные соединения получают с помощью призматических и сегментных шпонок. Напряженные соединения получают с помощью применения клиновых и тангенциальных шпонок.

Рисунок 3

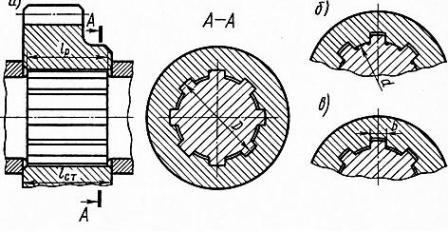

Шлицевые соединения

Шлицевые соединения образуются выступами - зубьями на валу и соответствующими впадинами - шлицами в ступице. Рабочими поверхностями являются боковые грани зубьев. Шлицевое соединение условно можно рассматривать как многошпоночное. Шлицевые соединения широко распространены в машиностроении. Их размеры также стандартизованы.

Достоинства шлицевых соединений

Шлицевых соединений по сравнению со шпоночными соединениями:

1) лучшее центрирование деталей на валу;

2) уменьшение числа деталей соединения;

3) при одинаковых габаритах передают больший вращающий момент за счет большей поверхности контакта;

4) высокая надежность при динамических и реверсивных нагрузках;

5) меньшее ослабление вала (расчет на прочность ведется по внутреннему диаметру).

Недостатки шлицевых соединений

1) сложная технология;

2) повышенная точность изготовления;

3) высокая стоимость.

Классификация шлицевых соединений

1) По характеру соединения:

- неподвижные (рис.4.а);

- подвижные (блок шестерен коробки передач).

2) По форме зубьев:

- прямобочные (рис. 4.а),

- эвольвентные (рис .4.а),

- треугольные (рис. 4..б).

3) По способу центрирования детали относительно вала:

- по наружному диаметру, по внутреннему диаметру, по боковым поверхностям зубьев.

Рисунок 4 Шлицевые соединения

Рисунок 4 Форма шлицов

Порядок выполнения работы:

1. Ознакомиться с информацией о видах соединений

2. Изучить достоинства и недостатки

3. Составить отчет

4. Ответить на контрольные вопросы.

Содержание отчета:

1. Название и цель работы.

2. Описать достоинства и недостатки каждого вида.

3. Выводы по работе.

4. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Какие виды резьбовых соединений существуют?

2. Для чего применяются шпонки?

3. Какие преимущества у шлицевых соединений?

Список литературы

1. Башарин С.А., Теоретические основы электротехники. Теория электрических цепей и электромагнитного поля. М, ЗАО «КЖИ «За рулем», М., ИЦ «Академия», 2004 год.

2. Евдокимов Ф.Е., Теоретические основы электротехники. М., ИЦ «Академия», 2004 год.

3. Макиенко Н. И. Общий курс слесарного дела. - М.: Высшая школа, 2002 год

4. Соколовский Г.Г., Электроприводы переменного тока с частотным регулированием, учебник. ИЦ «Академия», 2006 год.

5. Никитин Е.М. Краткий курс теоретической механики для ВТУЗов DJVU. М.: Главная редакция физико-математической литературы издательства "Наука", 2001. - 400 с.

6. Шишмарев В.Ю., Средства измерений, учебник. ИЦ «Академия», 2006 год.

Лабораторная работа № 8

Изучение неразъемных соединений

ПМ.01. Сборка, монтаж, регулировка и ремонт узлов и механизмов оборудования, агрегатов, машин, станков и другого оборудования промышленных организаций

МДК 01.01 Основы слесарно-сборочных и электромонтажных работ

Цель работы: изучить виды неразъемных соединений

Материалы, оборудование: технические условия соединений.

Основные теоретические сведения

Сварное соединение - неразъёмное соединение, выполненное сваркой, т.е. путём установления межатомных связей между свариваемыми частями при нагревании или пластическом деформировании.

Сварные соединения являются наиболее распространёнными и совершенными из неразъёмных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции.

Металл соединяемых сваркой деталей - основной; металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называется присадочным; переплавленный присадочный металл, введённый в сварочную ванну, называется наплавленным. Участок соединения, образовавшийся в результате кристаллизации металлической сварочной ванны, называется сварным швом.

Преимущества сварного соединения

- невысокая стоимость соединения, благодаря малой трудоёмкости и простоте сварного шва;

- сравнительно небольшая масса;

- сечение детали не ослабляется отверстием;

- герметичность автоматизации процесса сварки.

Недостатки сварного соединения

- появление коробления, остаточных напряжений после сварки;

- недостаточная надёжность при вибрационных ударных нагрузках.

- трудность контроля качества;

- квалификация рабочего.

Клепаные соединения

Заклёпочным называется соединение деталей с применением заклёпок - крепёжных деталей из высокопластичного материала, состоящих чаще всего из стержня и закладной головки; конец стержня расклёпывается для образования замыкающей головки.

Заклёпочное изделие является неразъёмным и неподвижным, так как в нём отсутствует возможность относительного движения составных частей. Ряды поставленных заклёпок образуют заклёпочный шов. Применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т.д.) при небольших толщинах соединяемых деталей из материалов, не допускающих нагрева или не свариваемых.

Достоинства клепаных соединений

1) хорошо работают в конструкциях, подверженных вибрациям и повторным динамическим нагрузкам, где сварные соединения недостаточно надёжны;

2) применяют для соединения материалов, не свариваемых или трудносвариваемых, недопускающих нагрев при сварке, коробящихся или меняющих механические характеристики.

Недостатки клепаных соединений

1) повышенная металлоёмкость;

2) трудоёмкость изготовления;

3) невысокая технологичность.

Критерии работоспособности заклёпочных соединений

Критерием работоспособности клёпаных соединений является прочность, причём при расчётах предполагается, что напряжения в сечениях распределены равномерно.

Клеевые соединения

Клеевым называется неразъёмное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой плёнкой и поверхностями склеенных материалов. Применяют для соединения металлических, неметаллических и разнородных материалов. Клеевые соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты.

Достоинства клеевых соединений

1) возможности соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации;

2) герметичность;

3) коррозийная стойкость соединений;

4) не создают концентрации напряжений,

5) не вызывают коробления деталей;

6) надёжно работают при вибрационных нагрузках;

7) клеевые соединения дешевле;

8) клеевые конструкции при прочих равных условиях обладают меньшей массой.

Недостатки клеевых соединений

1) сравнительно невысокая прочность, в особенности при неравномерном отрыве;

2) относительно невысокая долговечность некоторых клеев («старение»);

3) низкая теплостойкость;

4) необходимость соблюдения мер по технике безопасности (установка приточно-вытяжной вентиляции);

5) для большинства соединений требуется нагрев, сжатие и длительная выдержка соединяемых деталей.

Пайка - это такая техника, при которой твердые металлические детали очень прочно, неподвижно и герметично соединяют друг с другом с помощью расплавленного металла. Этот метод был открыт египтянами 5 тыс. лет назад. Все без исключения упомянутые в этой книге металлы можно паять.

Пайка и сварка очень тесно связаны между собой

В отличие от сварки, в результате которой края металлических деталей расплавляются и при остывании образуют очень плотное соединение, при пайке соединяемые металлические детали только нагреваются, но остаются твердыми. В качестве соединительного средства (припоя) используют металлические сплавы, которые плавятся при нагревании и, сплавляясь с нагретыми поверхностями, соединяют детали. Чтобы предохранить зачищенные поверхности соединяемых деталей от окисления, используют паяльный флюс.

При пайке температура плавления припоя ниже температуры плавления соединяемых дателей, в то время как при сварке эти температуры очень близкие. Качественно выполненное пайкой соединение иногда выдерживает даже более высокие механические нагрузки, чем основной материал. Определенные виды спаянных соединений можно даже сгибать и перекручивать. Спаянные и сварные соединения, как и клеевые соединения, являются неразъемными.

Сейчас металл в строительстве и быту в значительной мере вытеснен синтетическими материалами (трубопроводы, легкие строительные конструкции, емкости, посуда и т. п.). Поэтому к пайке обращаются уже не так часто, как раньше. Она, однако, не потеряла своего значения как техника соединения металлов, прежде всего в случаях ремонта металлических предметов.

Основные понятия

Для пайки наиболее важно определить необходимый припой и паяльный флюс. При пайке место спайки следует нагреть до такого состояния, чтобы начал плавиться припой, а не металл соединяемых деталей. Припой - это сплав, который при нагреве сначала размягчается, и лишь при дальнейшем повышении температуры становится жидким. Интервал между этими температурами называют зоной плавления припоя. Рабочая температура - это такая температура, при которой происходит сплавление жидкого припоя с нагретыми металлическими деталями. Этот процесс может начинаться при температуре припоя, превосходящей температуру его плавления.

Время пайки - это промежуток времени от начала нагревания места спайки до затвердения припоя. В этот промежуток времени происходит и собственно процесс пайки. На время пайки влияет качество паяльного флюса, который наносят на место спайки перед нагреванием, но в целом процедура занимает 4-5 минут. Паяльный инструмент должен выделять достаточно тепла, чтобы 2 мин нагрева было достаточно для расплавления припоя и его схватывания с металлом. В противном случае возможен недопустимый перегрев флюса и детали.

Различают мягкую, твердую и высокотемпературную пайку. Последняя не используется в работах по дому. Техника пайки твердым и мягким припоем одинакова, разница только в том, что при мягкой пайке рабочая температура не превосходит 450°С, а при твердой пайке температура выше 450°.

Порядок выполнения работы:

1. Ознакомиться с видами неразъемных соединений

2. Изучить достоинства и недостатки каждого вида

3. Определить практическое применение каждого способа.

4. Составить отчет

5. Ответить на контрольные вопросы.

Содержание отчета:

1. Название и цель работы.

2. Отметить достоинства и недостатки каждого способа соединения.

3. Указать области применения.

4. Выводы по работе.

5. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Где в электромонтажных работах используются данные способы соединений?

2. Какие способы не требуют больших экономических затрат?

3. Какие способы дают наиболее прочное соединение?

4. Какие способы сокращают время монтажа проводок?

Список литературы

1. Башарин С.А., Теоретические основы электротехники. Теория электрических цепей и электромагнитного поля. М, ЗАО «КЖИ «За рулем», М., ИЦ «Академия», 2004 год.

2. Евдокимов Ф.Е., Теоретические основы электротехники. М., ИЦ «Академия», 2004 год.

3. Макиенко Н. И. Общий курс слесарного дела. - М.: Высшая школа, 2002 год

4. Соколовский Г.Г., Электроприводы переменного тока с частотным регулированием, учебник. ИЦ «Академия», 2006 год.

5. Никитин Е.М. Краткий курс теоретической механики для ВТУЗов DJVU. М.: Главная редакция физико-математической литературы издательства "Наука", 2001. - 400 с.

6. Шишмарев В.Ю., Средства измерений, учебник. ИЦ «Академия», 2006 год.

Лабораторная работа № 9

Изучение свойств меди

ПМ.01. Сборка, монтаж, регулировка и ремонт узлов и механизмов оборудования, агрегатов, машин, станков и другого оборудования промышленных организаций

МДК 01.01 Основы слесарно-сборочных и электромонтажных работ

Цель работы: изучить особенности меди и ее свойства.

Материалы, оборудование: медные провода и контакты.

Основные теоретические сведения

Медь - металл розово-красного цвета, относится к группе тяжелых металлов, является отличным проводником тепла и электрического тока. Электропроводность меди в 1,7 раза выше, чем у алюминия, и в 6 раз выше, чем у железа. Латинское название меди Cuprum произошло от названия острова Кипр, где уже в III в. до н. э. существовали медные рудники и выплавлялась медь. Около II - III в. выплавка меди производилась в широком масштабе в Египте, в Месопотамии, на Кавказе, в других странах древнего мира. Но, тем не менее, медь - далеко не самый распространенный в природе элемент: содержание меди в земной коре составляет 0,01%, а это лишь 23-е место среди всех встречающихся элементов.

В промышленном производстве и при ремонте узлов техники различного назначения широко применяются сплавы меди - бронза и латунь. По бронзовым сплавам - свойства бронзы, по сплавам меди с цинком (латунь) - свойства латуни, применение латуни. Конечно, наиболее широко в современной промышленности распространено железо и его сплавы - стали, свойства чёрных металлов и свойства стали позволяют, ввиду их относительной дешевизны, во многом заменять более дорогие цветные металлы.

При отрицательных температурах медь имеет более высокие прочностные свойства и более высокую пластичность, чем при температуре 20°С. Признаков холодноломкости техническая медь не имеет. С понижением температуры увеличивается предел текучести меди и резко возрастает сопротивление пластической деформации. Применение меди

Такие свойства меди, как электропроводность и теплопроводность, обусловили основную область применения меди - электротехническая промышленность, в частности, для изготовления проводов, электродов и т. д. Для этой цели применяется чистый металл (99,98-99,999%), прошедший электролитическое рафинирование. Медь обладает многочисленными уникальными свойствами: устойчивостью к коррозии, хорошей технологичностью, достаточно долгим сроком службы, прекрасно сочетается с деревом, природным камнем, кирпичом и стеклом. Благодаря своим уникальным свойствам, с древнейших времен этот металл используется в строительстве: для кровли, украшения фасадов зданий. Срок службы медных строительных конструкций исчисляется сотнями лет. Кроме этого, из меди изготовлены детали химической аппаратуры и инструмент для работы с взрывоопасными или легковоспламеняющимися веществами. Очень важная область применения меди - производство сплавов. Один из самых полезных и наиболее употребляемых сплавов - латунь (или желтая медь). Ее главные составные части: медь и цинк. Добавки других элементов позволяют получать латуни с самыми разнообразными свойствами. Латунь тверже меди, она ковкая и вязкая, потому легко прокатывается в тонкие листы или выштамповывается в самые разнообразные формы. Одна беда: она со временем чернеет. С древнейших времен известна бронза.

Медь, ее соединения и сплавы находят широкое применение в различных отраслях промышленности.

В электротехнике медь используется в чистом виде: в производстве кабельных изделий, шин голого и контактного проводов, электрогенераторов, телефонного и телеграфного оборудования и радиоаппаратуры. Из меди изготавливают теплообменники, вакуум-аппараты, трубопроводы. Более 30% меди идет на сплавы.

Сплавы меди с другими металлами используют в машиностроении, в автомобильной и тракторной промышленности (радиаторы, подшипники), для изготовления химической аппаратуры.

Медь применяется в качестве монтажных, обмоточных и установочных проводов. Ее сплавы используются в качестве контактов электрических приборов. Медь широко применяется в качестве шин для обеспечения токопроводности силовых установок (Распределительные шкафы, Шинопроводы, рубильники, разъединители и т.д.). Медь отличается хорошей электропроводностью, теплопроводностью, стойкостью к коррозии.

Порядок выполнения работы:

1. Ознакомиться с образцами меди в виде катушек и шин.

2. Замерить сопротивление катушек с разным количеством витков.

3. Сравнить полученные результаты с приборами, находившимися в эксплуатации.

4. Составить отчет

5. Ответить на контрольные вопросы.

Содержание отчета:

1. Название и цель работы.

2. Оборудование для выполнения лабораторной работы

3. Записать сопротивление медного и алюминиевого проводника одинаковой длины.

4. Описать достоинства меди для электромонтажных работ.

5. Выводы по работе.

6. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Характеристика меди.

2. Применение меди.

3. Достоинства и недостатки меди.

4. Защита меди от окисления.

5. Виды изоляции на медных проводах.

Список литературы

1. Башарин С.А., Теоретические основы электротехники. Теория электрических цепей и электромагнитного поля. М, ЗАО «КЖИ «За рулем», М., ИЦ «Академия», 2004 год.

2. Евдокимов Ф.Е., Теоретические основы электротехники. М., ИЦ «Академия», 2004 год.

3. Макиенко Н. И. Общий курс слесарного дела. - М.: Высшая школа, 2002 год

4. Соколовский Г.Г., Электроприводы переменного тока с частотным регулированием, учебник. ИЦ «Академия», 2006 год.

5. Никитин Е.М. Краткий курс теоретической механики для ВТУЗов DJVU. М.: Главная редакция физико-математической литературы издательства "Наука", 2001. - 400 с.

6. Шишмарев В.Ю., Средства измерений, учебник. ИЦ «Академия», 2006 год.

Лабораторная работа № 10

Изучение свойств алюминия

ПМ.01. Сборка, монтаж, регулировка и ремонт узлов и механизмов оборудования, агрегатов, машин, станков и другого оборудования промышленных организаций

МДК 01.01 Основы слесарно-сборочных и электромонтажных работ

Цель работы: изучение особенностей алюминия в электромонтажных работах.

Материалы, оборудование: алюминиевые провода и медные.

Основные теоретические сведения

Алюминий - элемент главной подгруппы третьей группы третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 13. Обозначается символом Al (лат. Aluminium). Относится к группе лёгких металлов. Наиболее распространённый металл и третий по распространённости химический элемент в земной коре (после кислорода и кремния).

Простое вещество алюминий (CAS-номер: 7429-90-5) - лёгкий, парамагнитный металл серебристо-белого цвета, легко поддающийся формовке, литью, механической обработке. Алюминий обладает высокой тепло- и электропроводностью, стойкостью к коррозии за счёт быстрого образования прочных оксидных плёнок, защищающих поверхность от дальнейшего взаимодействия.

Физические свойства:

-

Металл серебристо-белого цвета, лёгкий

-

плотность - 2,7 г/см³

-

температура плавления у технического алюминия - 658 °C, у алюминия высокой чистоты - 660 °C

-

Алюминий обладает высокой электропроводностью (37·106 См/м) и теплопроводностью (203,5 Вт/(м·К)), 65 % от электропроводности меди, обладает высокой светоотражательной способностью.

-

Алюминий образует сплавы почти со всеми металлами. Наиболее известны сплавы с медью и магнием (дюралюминий) и кремнием (силумин).

При нормальных условиях алюминий покрыт тонкой и прочной оксидной плёнкой и потому не реагирует с классическими окислителями. Благодаря этому алюминий практически не подвержен коррозии и потому широко востребован современной индустрией. Однако при разрушении оксидной плёнки (например, при контакте с растворами солей аммония NH4+, горячими щелочами или в результате амальгамирования), алюминий выступает как активный металл-восстановитель.

Электропроводность алюминия всего в 1,7 раза меньше, чем у меди, при этом алюминий приблизительно в 4 раза дешевле за килограмм, но, за счёт в 3,3 раза меньшей плотности, для получения равного сопротивления его нужно приблизительно в 2 раза меньше по весу. Поэтому он широко применяется в электротехнике для изготовления проводов, их экранирования и даже в микроэлектронике при изготовлении проводников в чипах. Меньшую электропроводность алюминия по сравнению с медью компенсируют увеличением сечения алюминиевых проводников. Недостатком алюминия как электротехнического материала является наличие прочной оксидной плёнки, затрудняющей пайку.

Алюминий дешевле, чем медь, поэтому применяется в качестве проводов, кабелей, шин и обмоток машин меньшей мощностью, чем медные.

Порядок выполнения работы:

1. Ознакомиться с алюминиевыми проводами.

2. Замерить сопротивление проводов медных и алюминиевых одной длины и сечения.

3. Сравнить полученные результаты.

4. Составить отчет.

5. Ответить на контрольные вопросы.

Содержание отчета:

1. Название и цель работы.

2. Оборудование для выполнения лабораторной работы

3. Записать сопротивление медного и алюминиевого проводника одинаковой длины и сечения.

4. Описать достоинства аллюминия для электромонтажных работ.

5. Выводы по работе.

6. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Характеристика алюминия.

2. Применение алюминия.

3. Достоинства и недостатки алюминия.

4. Защита алюминия от окисления.

5. Виды изоляции на алюминиевых проводах.

Список литературы

1. Башарин С.А., Теоретические основы электротехники. Теория электрических цепей и электромагнитного поля. М, ЗАО «КЖИ «За рулем», М., ИЦ «Академия», 2004 год.

2. Евдокимов Ф.Е., Теоретические основы электротехники. М., ИЦ «Академия», 2004 год.

3. Макиенко Н. И. Общий курс слесарного дела. - М.: Высшая школа, 2002 год

4. Соколовский Г.Г., Электроприводы переменного тока с частотным регулированием, учебник. ИЦ «Академия», 2006 год.

5. Никитин Е.М. Краткий курс теоретической механики для ВТУЗов DJVU. М.: Главная редакция физико-математической литературы издательства "Наука", 2001. - 400 с.

6. Шишмарев В.Ю., Средства измерений, учебник. ИЦ «Академия», 2006 год.