- Преподавателю

- Другое

- Конспект лекций ПМ01 МДК 01. 01 часть 2

Конспект лекций ПМ01 МДК 01. 01 часть 2

| Раздел | Другое |

| Класс | 12 класс |

| Тип | Конспекты |

| Автор | Пономарева Т.Н. |

| Дата | 19.02.2016 |

| Формат | docx |

| Изображения | Есть |

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ, НАУКИ ИМОЛОДЁЖНОЙ ПОЛИТИКИ ВОРОНЕЖСКОЙ ОБЛАСТИ

государственное образовательное бюджетное учреждение

среднего профессионального образования Воронежской области

«Воронежский авиационный техникум имени В.П. Чкалова»

(ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»)

План - конспект ЛЕКЦИЙ

ПМ01 Разработка технологических процессов изготовления деталей

МДК 01. 01 Технологические процессы изготовления деталей машин

Тема 1.2 Проектирование технологических процессов механической обработки

Тема 1.3 Особенности обработки деталей в условиях автоматизированного производства

Специальность: 151901 Технология машиностроения

Квалификация: техник

Форма обучения: очная, заочная

Воронеж

2014

План - конспект рассмотрен и одобрен

на заседании предметной (цикловой) комиссии

Технологии авиа- и машиностроения

Протокол № ____ « ___» __________ 2014 г.

Председатель _______________ А.Н. Минаков

Конспект разработан на основе рабочей программы профессионального модуля ПМ01 Разработка технологических процессов изготовления деталей, специальность 151901 Технология машиностроения

Организация - разработчик:

ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»

Разработчики:

Пономарёва Т.Н., преподаватель ГОБУ СПО ВО «ВАТ имени В.П. Чкалова»

Тема 1.2 Проектирование технологических процессов механической

обработки

1.2.1 Основы проектирования технологических процессов механической обработки

Элементы технологической операции. Формы организации технологических процессов и их разработка. Технологическая документация. Требования ЕСКД и ЕСТД к оформлению технической документации.

-

Вспомнить: элементы технологической операции:

-

Технологический процесс

-

Операция

-

Установ

-

Позиция

-

Технологический переход

-

Вспомогательный переход

-

Рабочий ход

-

Вспомогательный ход

При разработке технологического процесса руководствуются тремя основными принципами:

- технический: технологический процесс должен полностью обеспечивать выполнение всех требований рабочего чертежа и технических условий на изготовление детали;

- экономический: изготовление детали должно вестись с минимальными затратами труда и издержками производства;

- организационный: деталь должна изготавливаться в условиях, организации производства, обеспечивающих наибольшую эффективность.

Из нескольких вариантов технологического процесса изготовления одной и той же детали, равноценных с позиции технического принципа, выбирают наиболее эффективный вариант с позиций организационного и экономического принципа.

Формы и принципы организации технологических процессов механической обработки и составления в значительной степени зависят от типа производства

При организации производственного процесса учитывают принципы специализации, пропорциональности, параллельности, прямоточности, ритмичности, непрерывности, технической оснащенности, гибкости и т.д.

В зависимости от типа производства и наличия оборудования в цехе технологический процесс может строиться по одному из двух методов: концентрации или дифференциации операций. Если в цехе имеется оборудование, позволяющее выполнять обработку за меньшее число операций, то технологический процесс строится по методу концентрации операций. Достоинства: сокращение трудоемкости обработки, уменьшение количества потребных станков и производственной площади. Недостатки: высокая квалификация рабочих и наладчиков.

Метод дифференциации операций характеризуется расчленением технологического процесса механической обработки на ряд простых операций, выполняемых на сравнительно простом оборудовании. Этот метод требует наличия рабочих более низкой квалификации, оснащения станков современными быстродействующими зажимными приспособлениями.

В крупносерийном и массовом производстве могут применяться как метод концентрации (укрупнения), так и метод дифференциации операций.

В зависимости от формы организации технологического процесса различают три его вида:

- единичный;

- типовой;

- групповой.

-

Вспомнить: Порядок проектирования ТП.

-

Анализ исходных данных для разработки ТП.

-

Выбор действующего аналога ТП.

-

Выбор исходной заготовки и методов ее изготовления.

-

Выбор технологических баз.

-

Составление технологического маршрута изготовления детали.

-

Разработка технологических операций.

-

Нормирование ТП.

-

Определение требований экологической безопасности.

-

Расчет экономической эффективности ТП.

-

Оформление ТП и технологической документации.

Требования ЕСКД и ЕСТД к оформлению технической документации

ЕСКД устанавливает для всех предприятий (организаций) страны единые правила разработки, выполнения, оформления и обращения конструкторской документации.

ЕСТД представляет собой комплекс государственных стандартов, устанавливающих взаимосвязанные правила разработки, оформления и обращения технологической документации.

-

Вспомнить: Виды описания технологических процессов:

-

маршрутное описание технологического процесса;

-

операционное описание технологического процесса;

-

маршрутно-операционное описание технологического процесса.

-

Вспомнить: Формы технологической документации.

Комплект технологической документации курсового и дипломного проектов.

-

титульный лист,

-

маршрутные карты МК,

-

карты эскизов КЭ,

-

операционные карты ОК,

-

карты контроля.

1.2.2 Проектирование технологического маршрута обработки отдельных

поверхностей

Служебное назначение и конструктивно - технологические признаки деталей. Виды деталей и их поверхности. Виды обработки резанием. Показатели качества деталей машин. Отработка конструкции детали на технологичность.

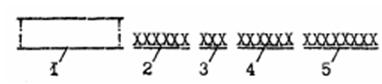

Существует значительное многообразие деталей, отличающихся служебным назначением, размерами, формой, качественно - технологическими характеристиками и т.д. Структура полного конструкторско - технологического кода детали

1 - код организации разработчика;

2 - код классификационных группировок конструктивных признаков;

3 - порядковый регистрационный номер (условный);

4 - код классификационных группировок основных технологических признаков;

5 - код классификационных группировок технологических признаков, определяющих вид детали.

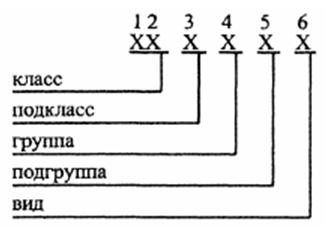

Структура кода классификационных группировок конструктивных признаков

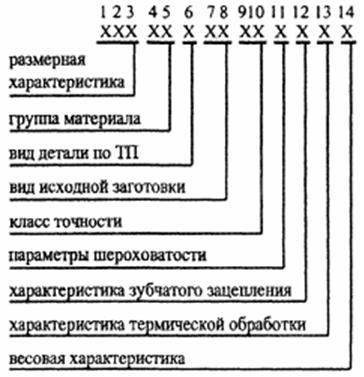

Структура кода классификационных группировок технологических признаков

Технологический классификатор позволяет создать общие признаки проектирования технологических процессов и технологического оснащения. Родоначальником типизации деталей является профессор А.П. Соколовский. Его классификация предусматривает 15 классов, характеризуемых общностью технологических задач, решаемых в условиях определённой конфигурации деталей. Она имеет общемашиностроительный характер (валы, втулки, диски, рычаги и т.д.) и может быть расширена добавлением новых классов деталей, характерных для отдельных отраслей промышленности (например, турбинные лопатки, шариковые подшипники).

Классом называется совокупность деталей, характеризуемых общностью технологических задач, возникающих при обработке деталей определенной конфигурации.

Например: валы, втулки, диски, эксцентриковые детали, крестовины, рычаги, плиты и т.д.

В зависимости от служебного назначения все поверхности детали по ГОСТ 21495-76:

-

Исполнительные - с помощью которых деталь выполняет свое служебное назначение.

-

Основные конструкторские базы, которые определяют положение детали относительно других деталей, на которые она монтируется.

-

Вспомогательные конструкторские базы, определяющие положение деталей, присоединяемых к данной.

-

Свободные поверхности - все остальные, завершающие конструктивные формы детали.

-

Проанализировать: виды поверхностей деталей.

-

Вспомнить: виды обработки резанием в зависимости от вида обрабатываемой поверхности.

Требования к качеству деталей машин

Под качеством продукции (ГОСТ 31.111.41) понимают совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением. Все свойства качества закладываются при проектировании, обеспечиваются в процессе изготовления и поддерживаются при эксплуатации.

Показатели качества деталей

-

Свойства качества деталей (эксплуатационное назначение):

прочность; долговечность; технологичность; взаимозаменяемость; износостойкость рабочих поверхностей; коррозионная и кавитационная стойкость; специальные свойства; эстетичность; экологическая чистота; прочность неподвижных соединений; герметичность соединений и другие.

-

Точность:

-

точность формы (16 степеней точности).

-

точность взаимного расположения (16 степеней точности).

-

точность размеров участков (поверхностей) детали.

-

Качество поверхности;

-

шероховатость;

-

волнистость;

-

физико-механические свойства поверхностного слоя.

Точность и качество поверхности при различных методах обработки приведены в таблице.

Технологичность конструкции детали

Обеспечение технологичности конструкции изделий является одной из основных функций подготовки производства, предусматривающей взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, в том числе и монтаж вне предприятия-изготовителя, техническое обслуживание и ремонт изделия. Анализ технологичности проводится в соответствии с ГОСТ 14.205 и ГОСТ 14.206.

-

Вспомнить. Определение технологичности.

Качественная оценка технологичности.

Коэффициент точности.

Коэффициент шероховатости.

Коэффициент использования материала.

Коэффициент унификации и т.д.

Таблица. Точность и качество поверхности при различных методах обработки

Пов.

Методы обработки

Параметр

шероховатости поверхности Ra, мкм

Квалитет допуска размера

Наружные цилиндрические

Обтачивание: черновое

получистовое или однократное

чистовое

тонкое алмазное

50-6,3

25-1,6

6,3-0,4

1,6-0,2

14, 13, 12

13, 12, 11

10,9,8

9, 8, 7, 6

Шлифование: предварительное

чистовое

тонкое

притирка,суперфиниширование

6,3-0,4

3,2-0,2

1,6-0,1

0,8-0,1

9,8

7,6

6,5

5,6

Обкатывание,

алмазное выглаживание

0,8

0,05

10, 9, 8,

7, 6, 5

Внутренние цилиндрические

Сверление и рассверливание

25-0,8

11, 10

Зенкерование: черновое

однократное

чистовое

25-6,3

25-0,4

25-0,4

13, 12

13, 12, 11, 10

9,8

Развертывание: нормальное

точное

тонкое

12,5-0,8

6,3-0,4

3,2-0,1

11, 10

9,8,7

6,5

Протягивание: черновое

чистовое

12,5-0,8

6,3-0,2

11, 10

9, 8, 7, 6

Растачивание: черновое

чистовое

тонкое, алмазное

25-1,6

6,3-0,4

3,2-1,6

13, 12, 11

10,9,8

7,6,5

Шлифование: предварительное

чистовое

тонкое

6,3-0,4

3,2-0,2

1,6-0,1

9,8

7,6

5

Притирка, хонингование

1,6-0,1

5,4

Раскатывание, калибрование, алмазное выглаживание

0,63-0,05

10,9,8,7,6,5

Плоскости

Фрезерование и строгание: черновое

чистовое

тонкое

20-1,6

6,3-1,2

5 1,2

13, 12, 11, 10,9, 8

11, 10,9,8,7

9, 8, 7, 6

Торцевое точение и подрезка: черновое

чистовое или однократное

тонкое

50-6,3

25-2,5

2,5-0,63

14, 13, 12, 11, 10

13, 12, 11, 10,9,8

10,9,8,7

Протягивание однократное

6,3-1,25

10,9,8,7

Шлифование: предварительное

12,5-0,8

10,9, 8, 7

чистовое или однократное

3,2-0,2

9, 8, 7, 6

тонкое

0,8-0,1

5

Притирка, тонкое шабрение

0,8-0,1

5,4

1.2.3 Базирование. Базы в машиностроении

Классификация баз. Правила выбора баз. Способы базирования заготовок в приспособлении. Виды заготовок и схемы их базирования. Погрешности, связанные с выбором баз.

Одним из важнейших вопросов при разработке технологических процессов является базирование заготовки. Правильно выполненная установка заготовок в процессе обработки должна обеспечивать:

1) определенность расположения детали относительно режущего инструмента или какого - либо устройства станка или приспособления;

2) надежную связь между ними.

Результатом проработки вопроса о технологических базах и способах установки деталей на станках должна быть разработка эскизов операций с условным обозначением таких баз и зажимных элементов приспособлений.

Установка заготовки состоит из 3-х этапов:

1) базирование - ориентация заготовки в системе координат станочного приспособления или непосредственно на станке;

2) закрепление заготовки с целью сохранения положения, достигнутого при базировании;

3) установка приспособления (ориентация + фиксация) вместе с закрепленной в нем заготовкой относительно рабочих органов станка, несущих инструмент.

Измерительная база служит для определения положения элементов конструкций заготовок и деталей. ИБ могут быть поверхности, оси, точки от которых производится отсчет и контроль координирующих размеров и величин пространственных отклонений конструктивных элементов.

Технологические базы - поверхности, их сочетания, оси симметрии элементов, точки, принадлежащие заготовке и служащие для ее базирования при выполнении технологической операции.

Настроечная база служит для определения положения режущего инструмента (для настроенного оборудования).

-

Повторить: Классификация технологических баз.

Правило единства баз. При назначении технологических баз заготовки следует принимать в качестве технологических баз элементы детали, являющиеся измерительными базами.

В противном случае возникает εб - погрешность базирования по заданному размеру (это правило - для настроенного оборудования).

Для того чтобы заготовка сохраняла определенность базирования, необходимо силовое замыкание между базами заготовки и элементами станочного приспособления, т.е. закрепление заготовки. Однако при этом возникает некоторое смещение баз заготовки относительно положения, достигнутого при базировании, т.е. погрешность закрепления εз ; она определяется как колебание положения измерительной базы относительно настроенного на размер инструмента, возникающее вследствие смещения технологических баз заготовок при их закреплении.

При установке приспособления с заготовкой относительно инструмента необходимо учитывать погрешность приспособления (погрешности изготовления, износа и установки).

-

Вспомнить: Правила выбора баз.

Виды приспособлений.

Базы и основные схемы базирования

-

У деталей класса «валы» это центровые отверстия и один из торцов;

Основные способы установки валов

-

Установка вала в патроне (L/D < 4)

-

Установка вала в патроне c поджимом задним центром (4 < L/D < 7)

-

Установка вала в центрах с люнетом (7 < L/D > 10)

-

У деталей класса «втулки» это основное, точное отверстие и торец;

-

У деталей класса «диски» это торец наибольшего диаметра и отверстие;

-

У деталей класса «корпусы» это либо три взаимно перпендикулярные плоскости, либо основная плоскость и два точных отверстия под палец;

-

У деталей класса «рычаги» это наружные поверхности двух бобышек и их торцы, либо отверстие одной из бобышек и поверхность стержня.

-

Вспомнить: Погрешность базирования при установке на плоскость.

Погрешность базирования при установке на призму.

Погрешность базирования при установке на отверстие.

Погрешность базирования при установке на два отверстия.

1.2.4 Типовые технологические процессы изготовления деталей машин

Выбор заготовок и способы их получения. Технология производства валов, втулок, дисков, рычагов, кронштейнов, корпусных деталей.

Выбор заготовки для обработки конкретной детали зависит от:

-

обрабатываемого материала,

-

технических требований,

-

формы детали,

-

размеров детали,

-

типа производства.

Для деталей большинства изделий машиностроения применяются практически все известные виды заготовок. Основными из них являются сортовой материал и профильный прокат, штампованные заготовки, а также разнообразные виды отливок.

Сортовой материал применяется во всех типах производства для заготовок деталей, конфигурация которых близко подходит к профилю сортового материала, когда нет значительной разницы в поперечных сечениях детали.

Наиболее широкое распространение получили поковки, полученные горячей штамповкой.

Это объясняется их высокими прочностными характеристиками по сравнению с другими видами заготовок, полученных из одинакового металла или сплава. Широкому применению поковок способствует также высокая производительность, точность заготовок, высокий коэффициент использования материала и малая стоимость заготовки в условиях серийного и массового производств.

Горячей штамповкой могут быть получены заготовки из всех пластичных материалов в широком диапазоне массы. Горячая штамповка может выполняться на молотах, прессах и горизонтально - ковочных машинах.

Литые заготовки получили преимущественное применение для корпусных деталей закрытого или открытого типа, кронштейнов, фитингов, траверс, корпусов и крышек подшипников и редукторов, рычагов, шатунов, тройников и др.

Литье в песчаные формы, изготовленные по металлическим моделям при машинной формовке - отливки большой массы при минимальной толщине стенок до 3 ... 8 мм.

Литье в оболочковые формы, литьё в кокиль - для ответственных фасонных отливок. Точность 12 ... 14-го квалитетов, параметр шероховатости Rz = = 40 ... 10 мкм.

Литье под давлением - преимущественно для сплавов цветных металлов, высокая производительность, в крупносерийном и массовом производствах. Точность отливок 11-12 квалитета, параметр шероховатости Rz не более 20 мкм.

Литье по выплавляемым моделям - наиболее универсальный способ получения отливок повышенной точности.

Центробежное литье применяется для заготовок, имеющих форму тел вращения; обеспечивает точность 13 ... 15-го квалитета; параметр шероховатости Rz до 40 мкм.

На основании выбранного вида заготовки, расчета припусков на обработку и размеров заготовки разрабатывается ее рабочий чертеж. В дополнение к рабочему чертежу составляются технические условия на приемку заготовки, отражающие требования механообрабатывающих цехов.

-

Вспомнить: виды заготовок и способы их получения.

Технология изготовления типовых деталей

Типовой маршрутный техпроцесс механической обработки

-

Заготовительная

-

Контроль заготовки

-

Термообработка (по необходимости)

-

Черновая механическая обработка

-

Получистовая механическая обработка

-

Термообработка (по необходимости)

-

Отделочная механическая обработка

-

Контроль механической обработки

-

Особые методы контроля (по необходимости)

-

Гальваническая (по необходимости)

-

Контроль покрытия (по необходимости)

-

Малярная (по необходимости)

-

Окончательный контроль

Разрабатывая технологический процесс необходимо стремиться выполнить следующие условия:

-

на первой операции выполнить обработку основных технологических баз детали, базируясь на вспомогательные базы (при обработке детали «кругом»), либо на черные необрабатываемые впоследствии поверхности;

-

первыми выполнить операции черновой обработки, при которых снимают все напуски и наибольшие припуски;

-

обрабатывать вначале те поверхности. Которые не снижают жесткости детали;

-

первыми следует обрабатывать «начисто» такие поверхности, которые не требуют высокой точности и качества;

-

термическая обработка выполняется обычно в два этапа: после черновых грубых операций рекомендуется назначать нормализацию, старение для снятия остаточных напряжений; второй этап (при необходимости) после всех формообразующих операций перед отделочной обработкой - закалка с отпуском;

-

отделочные операции по обработке наиболее точных поверхностей следует выносить в конец технологического процесса.

-

Вспомнить: Типовые технологические процессы

-

Технология изготовления валов

В механизмах и машинах валы служат для передачи движения вращения. Обычно валы устанавливаются в корпусные детали на подшипниках качения и несут на себе детали передаточных устройств (шестерни, шкивы, муфты и т.п.).

Исполнительными поверхностями валов являются шпоночные пазы и шлицевые поверхности, сопрягающиеся с деталями передаточных механизмов, либо винтовые, зубчатые поверхности на самом валу. Через эти поверхности валы и передают крутящий момент.

Типовой маршрут изготовления деталей типа «вал» состоит из следующих технологических операций (серийное производство):

-

фрезерование торцов и зацентровка вала на двухсторонних фрезерно-центровальных полуавтоматах с базированием по черным шейкам и торцу вала (или одной из ступеней).

-

черновая токарная обработка на токарных гидрокопировальных или многорезцовых полуавтоматах с базированием по центровым отверстиям обычно в две операции - с одной и с другой стороны.

-

термическая обработка - улучшение, нормализация.

-

чистовая токарная обработка на токарных полуавтоматах или станках с ЧПУ с базированием на центровые отверстия в две операции - с одной и с другой стороны.

-

предварительное шлифование точных шеек вала на кругло шлифовальных станках (возможно с ЧПУ), база - центровые отверстия.

-

фрезерование шпоночных пазов на вертикально фрезерных или специальных станках с базированием по шейкам вала, на которых нарезаются шпоночные пазы.

-

фрезерование шлицев на шлицефрезерном станке с базированием на центровые отверстия (реже шейку вала и центровые отверстия - для длинных валов).

-

фрезерование зубьев на зубофрезерном станке с базированием по схеме операции 7.

-

шевингование зубьев на шевинговальных станках, бзирование как на предыдущих операциях.

-

нарезание крепежных резьб на резьбофрезерных станках гребенчатой фрезой, установка по центровым отверстиям.

-

термическая обработка - цементация (малоуглеродистых сталей), закалка (обьемная или токами высокой частоты) и отпуск.

-

окончательное точных (подшипниковых) шеек вала на круглошлифовальном станке (возможно с ЧПУ).

-

шлифование шлицев на шлицешлифовальных станках.

-

шлифование зубьев на зубошлифовальных станках.

-

калибровка резьб и зачастка заусенцев.

-

доводка особо точных поверхностей (6 квалитет).

-

промывка, пассивация, сушка.

-

приемочный контроль ОПС.

Наличие или отсутствие каких-либо конструктивных элементов (например крепежных резьбовых отверстий в торце вала) приведет к включению (или исключению) в маршрут дополнительных операций.

-

Технология изготовления втулок

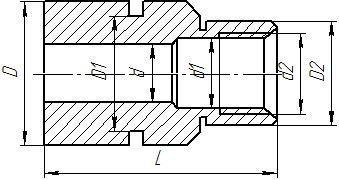

Детали класса «втулки» служат либо как промежуточные элементы для базирования в корпусных деталях подшипниковых опор, либо для выполнения функции предачи крутящего момента (шестерни).

Соответственно этому служебному назначению исполнительными поверхностями у втулок являются либо основное отверстие и соосная ему наружная цилиндрическая поверхность, либо зубчатая поверхность (шпоночный паз).

Основной конструкторской базой у деталей класса «втулки» является ось основного отверстия, если деталь садится на вал. Или наружной цилиндрической поверхности, если деталь вставляется в отверстие в корпусе.

Основной технологической базой при обработке деталей класса «втулки» является основное отверстие, относительно которого обрабатывается точность расположения остальных поверхностей.

Типовой маршрут обработки деталей класса «втулки»

-

Сверление, рассверливание и зенкерование основного отверстия, цекование (подрезка) торца

-

Протягивание основного отверстия, шлицевой или комбинированной протяжкой

-

Протягивание шпоночной канавки (при гладком отверстии)

-

Черновое обтачивание наружных и торцевых поверхностей

-

Чистовое обтачивание наружных поверхностей, подрезание торцов, прорезание канавок. Снятие фаски

-

Контроль заготовки после токарной обработки

-

Зубофрезерование (или зубодолбление) зубьев черновое

-

Зубофрезерование (зубодолбление) зубьев чистовое

-

Зубозакругление зубьев

-

Шевингование зубьев

-

Термическая обработка (закалка и отпуск) обьемная или ТВЧ зубьев

-

Калибрование основного отверстия прошивкой

-

Шлифование основного отверстия и торца

-

Шлифование зубьев венца (при отсутствии шевингования)

-

Притирка зубьев (при наличии шевингования и термической обработки)

-

Прием. Контроль

-

Технология изготовления дисков

Детали класса «диски» служат как элементы передаточных механизмов для передачи крутящих моментов. Это одновенцовые зубчатые колеса, шкивы, диски тормозных муфт и им подобные детали.

Исполнительными поверхностями этих деталей являются зубчатые венцы, канавки, отверстия под пальцы (у муфт). Конструкторской базой таких деталей является торец большого диаметра (три степени свободы) и короткие основные отверстия (направляющая база - две степени свободы).

Соответственно этому основной технологической базой является один из торцов (установочная база) и основное отверстие (направляющая база).

Типовой маршрут обработки деталей класса «диски».

-

Черновая токарная обработка с одной стороны (с растачиванием основного отверстия). Вертикальный патронный полуавтомат, токарно-карусельный с ЧПУ

-

Черновая токарная обработка с другой стороны. Оборудование операции 1.

-

Термическая обработка - нормализация, улучшение.

-

Шлифование торцов с двух сторон последовательно с перекладыванием. Плоскошлифовальный.

-

Тонкое растачивание основного отверстия. Координатно-расточной.

-

Чистовая обработка элементов наружного контура. Токарный с ЧПУ.

-

Зубофрезерование с припуском под шлифование. Зубофрезерный, зубодолбежный полуавтомат

-

Протягивание шлицев или шпоночного паза в отверстии. Вертикально-протяжной.

-

Сверление, зенкерование отверстий, нарезание резьб в торцевых поверхностях детали. Вертикально-сверлильный с ЧПУ.

-

Снятие заусенцев, фасок

-

Термическая обработка: цементация, закалка и отпуск.

-

Шлифование (окончательное) базового торца. Плоскошлифовальный.

-

Шлифование торца и основного отверстия. Внутришлифовальный.

-

Шлифование зубьев (абразивным червяком). Зубошлифовальный полуавтомат.

-

Мойка, пассивация, сушка.

-

Приемный контроль ОПС

-

Технология изготовления рычагов, кронштейнов

Рычаги, коромысла, собачки, прихваты и другие подобные детали являются кинематическими звеньями механизмов машин, приборов и технологической оснастки и принадлежат к деталям класса «рычаги».

Базирование в механизмах подобных деталей осуществляется точным отверстием в бобышке (сдвоенная направляющая база) и торцом бобышки (упорная база).

При механической обработки отверстий в бобышке в качестве базы используется наружная цилиндрическая поверхность бобышки (одной или двух) и торец. При обработке остальных поверхностей за базу берется основное отверстие в бобышке.

Технологический маршрут состоит из следующих операций.

-

Черновая и получистовая обработка отверстий и их торцов в бобышках рычага - вертикально-сверлильный станок

-

Фрезерование торцов бобышек с другой стороны - вертикально-фрезерный станок.

-

Протягивание шлицев или шпоночного паза (при наличии) в отверстии бобышки - горизонтально-протяжной

-

Сверление, нарезание резьб в крепежных отверстиях бобышки - вертикально-сверлильный станок

-

Шлифование базового торца - плоскошлифовальный станок

-

Чистовая обработка отверстия в большой бобышке - вертикально-сверлильный станок

-

Чистовая обработка отверстия в малой бобышке - вертикально-сверлильный станок

-

Технология изготовления корпусов

Корпусные детали обычно являются базовыми деталями машин и механизмов, на которые монтируются отдельные сборочные единицы и детали. Они характеризуются наличием системы сопряженных плоскостей и точно обрабатываемых отверстий. Связанных между собой и базовыми плоскостями точными размерами и требованиями относительного расположения.

По конструкции корпусные детали можно разбить на две группы: призматические и фланцевые. При обработке призматических деталей в качестве основной технологической базы используется либо три взаимно перпендикулярных плоскости («базирование в угол»), либо одна из плоских поверхностей (наибольших габаритов) и два точно обработанных отверстия. Последний вариант встречается чаще. У деталей фланцевого типа в качестве основной базы используется торец основного отверстия (три степени свободы), само отверстие и для угловой фиксации ещё один конструктивный элемент (отверстие во фланце, паз в отверстии).

Типовой технологический маршрут обработки детали класса «корпус редуктора».

-

Черновая и чистовая обработка основной установочной плоскости. Вертикально- или продольно-фрезерные станки

-

Сверление, развертывание двух базовых отверстий в основании корпуса. Вертикально- или радиально-сверлильный станок с ЧПУ.

-

Черновая и чистовая обработка плоскости крышки. Вертикально- или продольно-фрезерные станки.

-

Черновое растачивание основных отверстий. Горизонтально-расточной станок или станок с ЧПУ.

-

Низкий отпуск, искусственное старение для снятия остаточных напряжений.

-

Окончательная чистовая обработка базовой плоскости корпуса.

-

Чистовая обработка двух базовых отверстий в основании корпуса. Вертикально- или радиально-сверлильные станки с ЧПУ.

-

Обработка прочих небольших плоскостей, уступов, пазов. Вертикально- или горизонтально-фрезерные станки с ЧПУ.

-

Сверление, зенкерование, снятие фасок и нарезание резьбы в крепежных отверстиях. Вертикальные, горизонтальные обрабатывающие центры (с ЧПУ).

-

Чистовое растачивание основных отверстий. Горизонтально-расточные станки с ЧПУ.

-

Отделочная обработка основных отверстий. Алмазно-расточные станки. Хонинговальные станки.

-

Мойка, сушка, приемочный контроль.

1.2.5 Особенности ТП изготовления деталей на МЦ станках

При работе на станке с ЧПУ техпроцесс предназначен для программиста, который составляет управляющую программу. Отсюда вне зависимости от величины серии требуется весьма тщательная проработка всех элементов техпроцесса, включающая траекторию инструмента. Вся работа выполняется до обработки на стадии программирования.

Это требует развитую нормативную базу для обоснованного выбора всех элементов технологического процесса:

-

станка с ЧПУ;

-

режущего и вспомогательного инструмента;

-

приспособлений;

-

структуры техпроцесса;

-

режимов резания и норм времени;

-

квалификации рабочего и др.

При использовании станков с ЧПУ качество обработки зависит от качества управляющей программы. При работе на многоцелевых станках повышаются требования к квалификации рабочего (в большинстве случаев он одновременно выполняет функции наладчика). МС оснащены магазинами инструментов, поэтому при построении ТП целесообразно использовать принцип концентрации обработки. Принцип концентрации обработки заключается в том, чтобы весь объем обработки выполнить на одной или ограниченном числе операций.

При этом уменьшается число операций техпроцесса и, соответственно, затраты времени на транспортирование, складирование, установку и закрепление заготовок.

-

Повторить: Обработка корпусных деталей на МС.

1.2.6 Проектирование технологического процесса изготовления

детали

Анализ исходных данных. Проектирование заготовки. Проектирование технологического маршрута изготовления детали. Построение операций. Выбор технологического оснащения. Физико - механические свойства конструкционных и инструментальных материалов. Расчёт режимов резания. Структура нормы времени. Техническое нормирование операций.

Исходную информацию для разработки ТП разделяют на базовую, руководящую и справочную.

Базовая информация включает данные, содержащиеся в конструкторской документации на изделие и программу выпуска этого изделия. В задачи данного этапа входит изучение рабочего чертежа детали, ее конструкции и служебного назначения в изделии, технических требований к рабочим поверхностям, физико-механических свойств материала детали, анализ технологичности конструкции детали, разработка конструкторско- технологического кода детали и определение типа производства.

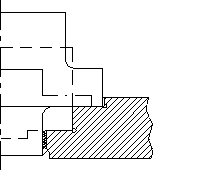

На основании выбранного вида заготовки, расчета припусков на обработку и размеров заготовки разрабатывается ее рабочий чертеж. В дополнение к рабочему чертежу составляются технические условия на приемку заготовки, отражающие требования механообрабатывающих цехов. Выбранные методы обработки отдельных поверхностей должны соответствовать их конструктивному виду и обеспечивать требования по точности размеров, геометрической формы и расположения поверхностей, требования по их шероховатости и волнистости, а также требования по параметрам физико-химических свойств поверхностных слоев.

Выбранные методы должны соответствовать типу производства, обеспечивая высокую производительность, минимальную себестоимость и минимальные затраты трудовых, энергетических и материальных ресурсов.

Проектирование технологического маршрута изготовления детали. Построение операций.

-

В начале маршрута выполняется подготовка чистовых технологических баз (ТБ).

-

Маршрут делится на две части: до и после упрочняющей термообработки

-

Черновая обработка разделяется с чистовой обработкой в пространстве (разные станки) и во времени. Причина: повышенный износ оборудования и снижение внутренних напряжений между черновой и чистовой операцией.

-

В особых случаях (нежесткие детали) между черновыми и чистовыми операциями следует вводить отжиг и нормализацию для снижения уровня внутренних напряжений, появившихся после черновой операции.

-

Чем точнее поверхность или легкоповреждаемая поверхность (резьба, зуб), тем позднее они должны быть обработаны окончательно. После операции абразивной обработки в тех. маршрут необходимо заложить операцию «мойка».

-

После операции, где возможно появление заусенцев необходимо ввести операцию «зачистка заусенцев».

-

Место термообработки и контроля в технологическом процессе. Для снижения твердости отливок и улучшения обрабатываемости, для снятия внутренних напряжений применяют отжиг. Следовательно, отжиг должен предшествовать механической обработке. Для повышения механических свойств металла детали подвергают закалке, цементации, азотированию и другим видам химико-термичеокой обработки. Поэтому закалку и операции химико-термической обработки следует выполнять перед чистовой обработкой. Операции контроля предусматривают после предварительной обработки, перед ответственными и трудоемкими операциями по изготовлению изделий и после них, а также перед операциями, выполняемыми в других цехах.

Выбор маршрутов обработки отдельных поверхностей. Задачей этапа является выбор последовательности методов обработки и числа технологических переходов, необходимых для экономичного превращения поверхностей заготовки в поверхности готовой детали. Исходными данными являются: материал детали и его состояние, требование точности, предъявляемые к поверхности, способ получения и точностные характеристики заготовки. Порядок выбора следующий:

1) для каждой из поверхностей необходимо определить метод (точение, фрезерование и т.д.) и вид (черновая, чистовая и т.д.) окончательной обработки. Это обусловит назначение окончательного технологического перехода, который обеспечит характеристики пов-ти, заданные конструктором;

2) назначить промежуточные методы и виды (технологические переходы) обработки каждой поверхности. Выбор промежуточных и окончательного способов обработки целесообразно осуществлять на основе таблиц статистических данных среднеэкономических показателей точности для различных способов обработки. Для получения требуемых показателей точности поверхности детали могут быть определены несколько вариантов тех. маршрута. Окончательное решение принимается с учетом следующих факторов:

1. конфигурации детали, которой принадлежит поверхность (тело вращения, корпусная, рычаг и др.)

2. габаритов детали, ее жесткости:

3. наличия технологического оборудования (для действующего производства);

4. необходимости обработки с одного установа технологических комплексов поверхностей - поверхностей, связанных друг с другом требованиями пространственного расположения ( как правило, основные и вспомогательные конструкторские базы);

5. экономических показателей вариантов - трудоемкости, себестоимости;

6. типа производства.

При назначении промежуточных способов обработки исходят из того, что каждый последующий способ должен повышать точность в среднем на один квалитет (степень). На черновых технологических переходах возможно повышение точности на 2-3 квалитета (степени).

-

Вспомнить: Выбор оборудования, оснастки, режущего, вспомогательного и измерительного инструментов.

1.2.7 Групповая обработка деталей

Понятие о групповой обработке. Создание комплексной детали. Построение групповой операции.

Понятие о групповом технологическом процессе

Одним из наиболее прогрессивных направлений совершенствования технологии серийного машиностроительного производства является типизация ТП обработки отдельных поверхностей, типовых сочетаний поверхностей и изготовления деталей (в целом).

Существует значительное многообразие деталей, отличающихся размерами, формой, качественно - технологическими характеристиками и т.д. Для того чтобы создать общие признаки проектирования технологических процессов и технологического оснащения, было предложено разделение всего многообразия деталей по конструктивно-технологическому принципу, т.е. разделить их на группы, подгруппы и т.д. Родоначальником типизации деталей является профессор А.П. Соколовский. Его классификация предусматривает 14 классов, характеризуемых общностью технологических задач, решаемых в условиях определённой конфигурации деталей. Она имеет общемашиностроительный характер (валы, втулки, диски, рычаги и т.д.) и может быть расширена добавлением новых классов деталей, характерных для отдельных отраслей промышленности (например, турбинные лопатки, шариковые подшипники). На каждую отдельную группу деталей созданы типовые технологические процессы, проектируется оборудование, приспособления, режущий инструмент и т.д. Использование типовых ТП для изготовления деталей наиболее характерно для крупносерийного и массового производства.

В условиях мелко- и среднесерийного производства при изготовлении деталей небольшими партиями возникают большие потери времени, связанные с переналадкой станков при переходе от изготовления одной детали к другой. В этих условиях целесообразно использовать групповой метод обработки, предложенный проф. С.П. Митрофановым. В основе метода лежит технологическая классификация заготовок, позволяющая сформировать группы изделий с последующей разработкой технологии их групповой обработки без переналадки или с минимальной переналадкой оборудования. Основным признаком при объединении заготовок в группы является общность обрабатываемых поверхностей или их сочетаний, при этом в состав группы часто входят заготовки различной конфигурации. В этом смысле понятие группы значительно шире понятия типа, являющегося основой построения типового ТП. Групповой ТП можно разрабатывать не только на обработку всей детали целиком, но и на выполнение отдельных операций.

Основные положения.

После того как проведена классификация деталей и образованы группы, приступают к разработке группового ТП. Должен быть создан такой процесс, который позволил бы обработать любую деталь группы без значительных отклонений от общей технологической схемы. Решение этой задачи облегчается тем, что уже при классификации деталей учитываются возможные методы обработки каждой из них (т.е. определяется оборудование, а в ряде случаев и последовательность обработки), обеспечивающие получение готовой детали либо отдельных её поверхностей. При разработке групповых процессов необходимо исходить из следующих основных положений.

-

Принятая последовательность технологических операций должна обеспечивать обработку любой детали группы в соответствии с чертежом и техническими требованиями.

-

Технологическая оснастка должна быть групповой или универсально-переналаживаемой и пригодной для изготовления любой детали группы.

-

Применяемое оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах на его переналадку.

-

Технологическая документация должна быть простой по форме, исчерпывающей по содержанию и удобной для пользования на рабочих местах.

Порядок проектирования группового ТП.

-

По чертежам изделия завода отбирают детали, которые могут быть изготовлены на одинаковом оборудовании при установке в однотипных приспособлениях с применением одинакового инструмента. При этом учитывают фактическую трудоёмкость обработки отобранных заготовок в количестве, обеспечивающем полное выполнение программы в течение определённого планового периода.

-

Устанавливают окончательный состав группы заготовок, обеспечивающий загрузку оборудования в течение выбранного планового периода при минимальных затратах времени на его переналадку для обработки других групп заготовок. Желательно иметь период времени между переналадками 6-8 смен и более.

-

Создают комплексную деталь, устанавливают последовательность и содержание переходов групповой операции и разрабатывают схему групповой наладки станка.

-

Проектируют и изготавливают групповую оснастку (приспособления и инструмент).

Сравнение методов типизации ТП и групповой обработки.

Типизация ТП и групповая обработка заготовок представляют собой прогрессивные методы унификации технологии, позволяющие перенести высокопроизводительные методы массового производства в условиях серийного и даже единичного производств. Каждый из них имеет свою область эффективного применения, причём максимальный успех приносит рациональное сочетание методов типизации ТП и групповой обработки в наиболее выгодных для предприятия условиях.

Сравнительная характеристика

Типовой ТП

Групповой ТП

Признаки

классификации

Конструктивное подобие деталей, общность технологического маршрута и операций

Общность элементарных поверхностей, из которых образована конфигурация деталей. Возможность обработки заготовок разной конфигурации на одном оборудовании и при одной наладке станка.

Тип

производства

Крупносерийное производство конструктивно подобных деталей (шестерни, ступенчатые валы и т.д.)

Единичное, мелкосерийное и серийное производства различных деталей машиностроения и приборостроения

Область

применения

15-20% деталей общего машиностроения

40-60% деталей машиностроения и 50-60% - приборостроения

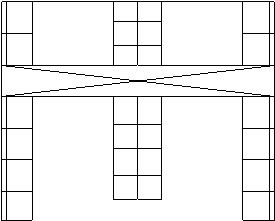

Разработка группового ТП на основе комплексной детали.

Комплексная деталь - это деталь, которая объединяет в себе все элементы всех деталей входящих в группу.

Комплексная деталь может являться одной из деталей группы. В случае, когда такая деталь в группе отсутствует, создают специальную деталь, содержащую все основные элементы, характерные для деталей данной группы, и являющуюся их конструкторско-технологическим представителем. Рассмотрим два примера конструирования комплексной детали для группы деталей. (рис.1, рис.2)

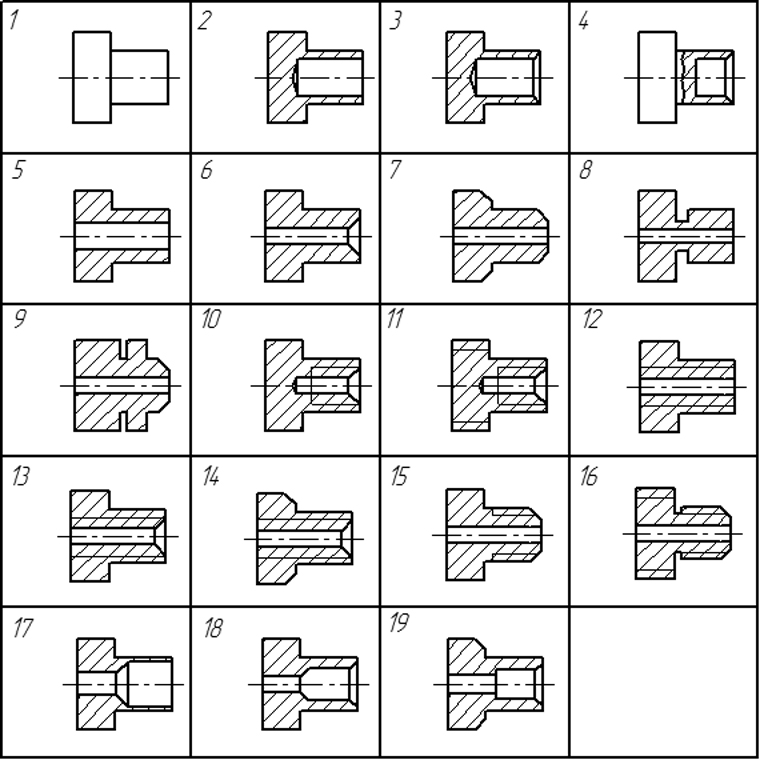

Пример №1.

Разобрать из каких элементов состоят детали группы. Проанализировать возможность использования одной из деталей группы в качестве комплексной. Если такая деталь отсутствует, разобрать конструирования комплексной детали.

- комплексная деталь

Группа деталей

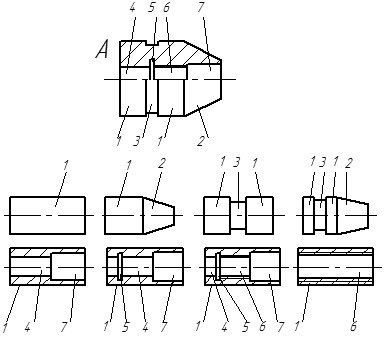

Пример №2.

Разобрать формирование комплексной детали - А для группы деталей.

1 - 7 - сочетание элементарных обрабатываемых поверхностей.

Групповая оснастка (три варианта установки заготовки в приспособление.)

2. Пример построения групповой операции.

Следующим этапом после создания комплексной детали является проектирование технологического процесса на неё, подбор оборудования, приспособлений, режущего и мерительного инструмента. Решаются организационные вопросы, связанные с обработкой деталей в группе. Например: создаётся групповая поточная линия. Вся эта работа выполняется таким образом, чтобы была возможность на этом оборудовании и этой оснастке производительно обработать все детали группы.

Задание по закреплению материала:

1 этап.

Работа по карточкам. Группе из четырёх студентов выдаётся вариант задания. Варианты задания двух типов:

1) Разработать комплексную деталь для группы из четырёх деталей.

2) По комплексной детали создать группу из четырёх деталей.

2 этап.

Разработать маршрутный ТП на комплексную деталь.

3 этап.

Спроектировать одну из операций по обработке комплексной детали.

4 этап.

Применить эту операцию для одной из деталей группы. (По указанию преподавателя.)

Тема 1.3 Особенности обработки деталей в условиях

автоматизированного производства

ГПС. Основные понятия и определения Выбор номенклатуры деталей для обработки в ГПС. Структурно - компоновочные схемы ГПС. Технологические особенности обработки деталей в условиях ГПС. Разбор структуры ГПС: ГПЛ для обработки деталей типа «Вал», ГПЛ для обработки деталей типа «Корпус».

Основные понятия и определения

Для повышения производительности и улучшения условий труда возникает необходимость автоматизации производства. Здесь можно выделить следующие этапы:

-

Автоматизация обработки на станках (станки автоматы и полуавтоматы), при этом другие элементы процесса производства такие, как межстаночное транспортирование, контроль, уборка стружки и т. д. выполняются вручную.

-

Появление систем автоматизированных машин - автоматических линий (АЛ), автоматических участков (АУ), автоматических цехов (АЦ), автоматических заводов (АЗ). Они создаются для групповой обработки нескольких заранее известных и аналогичных по конструкции и технологии изготовления деталей в условиях крупносерийного и массового производства.

-

Создание гибких производственных систем (ГПС). Основное свойство ГПС - быстрая переналадка на производство деталей произвольной номенклатуры. Основной областью применения является серийное многономенклатурное производство.

ГОСТ 26228-85 предусматривает следующее определение ГПС.

ГПС - есть совокупность в разных сочетаниях оборудования с ЧПУ, РТК, ГПМ, отдельных единиц технологического оборудования и системы обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

Классификация ГПС

По организационной структуре ГПС различают:

ГПМ - гибкий производственный модуль

ГАУ - гибкий автоматизированный участок

ГАЛ - гибкая автоматизированная линия

ГАЦ - гибкий автоматизированный цех

ГАЗ - гибкий автоматизированный завод.

По уровню автоматизации:

1 - автоматизированная переналадка при изготовлении освоенных деталей,

2 - автоматическая переналадка при изготовлении освоенных деталей,

3 - автоматизированная переналадка при переходе на изготовление новых изделий.

По разновидности:

ГПС для корпусных деталей

ГПС для плоскостных деталей

ГПС для деталей типа тел вращения и т.д.

По комплексности:

-

для выполнения отдельных операций

-

для изготовления отдельных деталей

-

для производства комплекта

-

для сборки

По видам обработки:

-

для литья

-

для ковки

-

для механической обработки и т.д.

Основной составной частью ГПС является ГПМ. Оснащение одного или нескольких ГПМ накопителями заготовок, магазинами инструментов и устройствами их загрузки - разгрузки даёт возможность такой ячейке длительное время работать без оператора. Частный случай ГПМ - РТК (роботизированный технологический комплекс). В ГПМ входят:

-

накопители

-

приспособления - спутники

-

устройства загрузки - выгрузки (в том числе ПР)

-

устройства замены оснастки

-

устройства удаления отходов

-

устройства автоматизированного контроля.

Выбор номенклатуры деталей для обработки на ГПС

При выборе номенклатуры деталей для обработки на ГПС учитывают следующие группы критериев:

-

Общие требования к заготовкам.

-

Критерии технологичности, относящиеся к обрабатываемым поверхностям.

-

Общие требования к деталям.

Общие требования к заготовкам.

-

Максимальное приближение к размерам детали.

-

Соответствие заготовок по форме, массе и размерам , а также качеству поверхностей заданному на чертеже (на чертеже деталей в технических требованиях должно быть указано : «Заготовки обрабатываются в ГПС»).

-

Штампованные заготовки должны быть подвергнуты предварительной термической обработке и очищены от окалины.

-

Поковки должны подвергаться предварительной механической обработке.

-

У сварных заготовок типа тел вращения должны быть предварительно обработаны базовые и торцовые поверхности и центровые отверстия.

-

Отливки должны поставляться после их ТО очищенными и обрубленными, без отбеливания.

-

На поверхностях отливок не должно быть шлаковых и газовых включений, а также дефектов, препятствующих их креплению в приспособлениях.

-

Литые заготовки должны поставляться в ГПС с предварительно подготовленными базами.

Общие требования к детали.

-

Обоснованный выбор материала и качества поверхностного слоя.

-

Обеспечение достаточной жёсткости конструкции.

-

Наличие или создание технологических баз, используемых при обработке и захвате ПР.

-

Сокращение числа установов до минимума.

-

Наличие элементов удобных для закрепления в приспособлении и использование зажимных элементов, обеспечивающих доступ ко всем обрабатываемым поверхностям.

-

Отсутствие «глухих» отверстий, и отверстий неперпендикулярных основным координатным осям.

-

Максимальная унификация формы и размеров обрабатываемых элементов (сокращает число инструментов и упрощает программирование, используя типовые подпрограммы).

-

Задание размеров с учётом возможностей системы ЧПУ.

-

Форма детали желательно удобная для автоматического контроля и обеспечения лёгкого удаления стружки.

Таким образом, при анализе технологичности деталей, обрабатываемых в ГПС, необходимо учитывать требования обработки, контроля, захвата и транспортирования, надёжного удаления стружки, максимального упрощения программирования, обеспечение благоприятной работы инструмента.

Структурно - компоновочные схемы ГПС

Под структурной схемой ГПС понимают расположение компонентов, обеспечивающих наиболее рациональное функционирование всей системы. Она в основном определяется типом обрабатываемых деталей и ТП их изготовления.

ГПС включает в себя следующие элементы:

-

Основное и вспомогательное технологическое оборудование.

-

Транспортно-складскую систему.

-

Систему инструмента и оснастки.

-

Автоматизированную систему управления.

-

Системы обеспечения функционирования.

Основное и вспомогательное технологическое оборудование

Для решения различных технологических задач ГПС может комплектоваться различным оборудованием, например, однотипными взаимозаменяемыми многоцелевыми станками с ЧПУ, разнотипными специализированными станками с ЧПУ, универсальными и специальными (например, для снятия заусенцев) и т.д. Оборудование располагают по ходу ТП. Рассмотрим типовые технологические схемы расположения оборудования в ГПС.

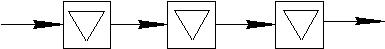

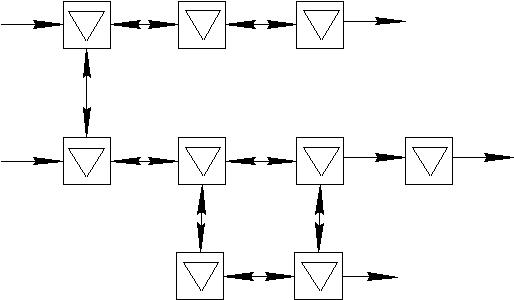

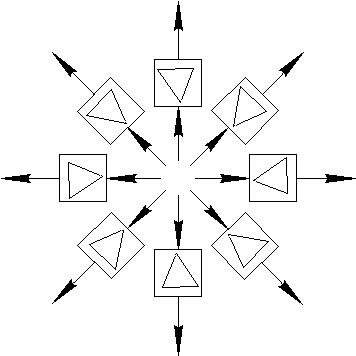

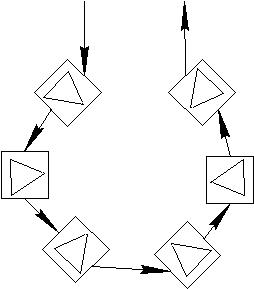

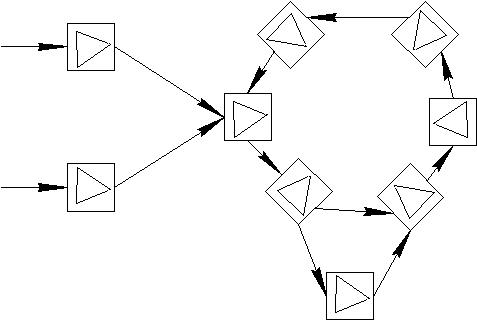

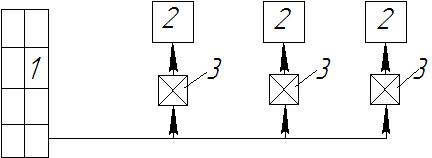

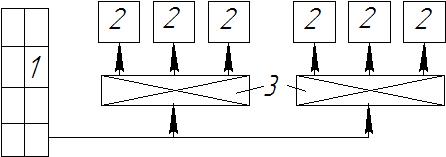

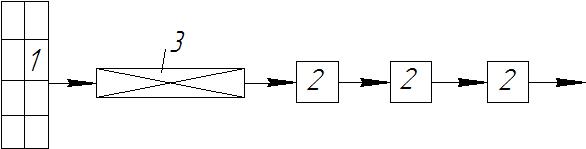

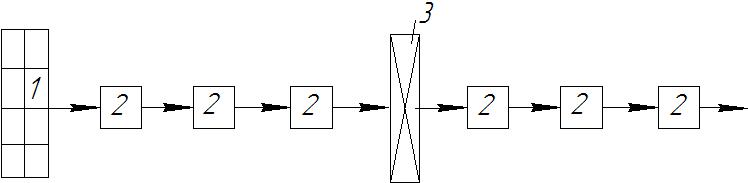

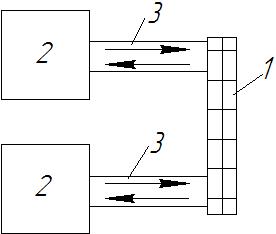

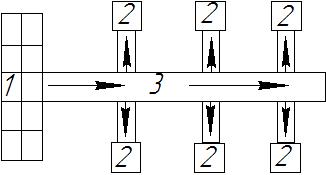

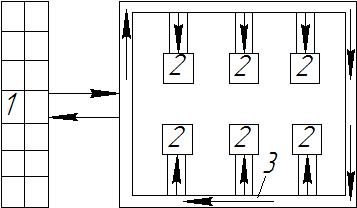

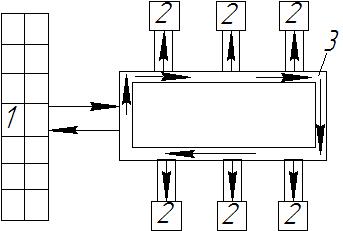

параллельная линейная однорядная

линейная многорядная (сетевая) звёздообразная

круговая роторная

Транспортно-складская система

Транспортно-складская система (АТСС) состоит из

-

автоматизированного склада,

-

устройств, для промежуточного хранения деталей и заготовок (стеллажи, столы, накопители и т.д.),

-

транспортной системы.

Рассмотрим :

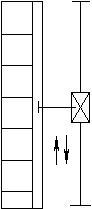

Принципиальные схемы для автоматических складов

а) б) в)

а) с одним однорядным стеллажом,

б) с двумя однорядными стеллажами,

в) стеллажный с мостовым краном штабелёром.

Существуют конструкции без использования подъёмно транспортных устройств, например, проходные гравитационные и т.п.

Компоновочные варианты АТСС

Варианты расположения магазинов-накопителей

около каждого станка, на группу станков,

единый в начале участка

промежуточный.

В качестве транспортных средств используют конвейеры, самоходные автоматические тележки, перемещающиеся по рельсовым путям, безрельсовые тележки - робокары с электронным управлением, автоматизированные подвесные транспортные линии, специальные устройства (лотки, склизы и т.д.), передающие детали непосредственно со склада на промежуточные места хранения.

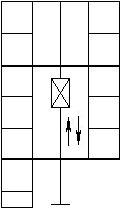

Основные схемы транспортных систем.

а) б) в) г)

а) локальная линейная,

б) единая линейная,

в) единая круговая с внешним контуром,

г) единая круговая с внутренним контуром.

В ГПС большое применение получили промышленные роботы. Они используются для обслуживания станков, и в качестве транспортных и разгрузочно-погрузочных средств. Они бывают стационарные напольного и портального типа, и на самоходных транспортных тележках.

Система инструмента и оснастки

Номенклатура, конструкции и требования к инструментам, применяемым в ГПС, аналогичны номенклатуре, конструкции и требованиям к инструменту для станков с ЧПУ. Однако отметим особо инструмент модульной конструкции. Его применение создаёт возможность увеличить количество его конструкций при наименьшей номенклатуре составляющих элементов. Державка такого инструмента постоянно установлена в револьверную головку, а инструментальные головки, автоматически сменяемые с помощью автооператоров, размещены в инструментальном магазине.

В качестве оснастки в основном используются УСП, УСПО и приспособления, автоматически переналаживаемые по командам ЭВМ.

Автоматизированная система управления

Управление ГПС осуществляется при помощи ЭВМ. Обычно это многоуровневая система, состоящая из большой ЭВМ, расположенной за пределами ГПС, микро ЭВМ, управляющей циклом работы АТСС, микропроцессоров и программируемых командоаппаратов, управляющих отдельными элементами системы.

Системы обеспечения функционирования

Для обеспечения нормального функционирования всего комплекса помимо перечисленных требуется ещё целый ряд систем. Рассмотрим некоторые из них.

Система контроля качества продукции.

Она включает в себя:

- Контроль до начала обработки.

Он предназначен для создания условий бесперебойной работы оборудования, т.к. детали с повышенным припуском могут вызвать поломку инструмента и станка.

- Контроль во время обработки.

Для этих целей часто станки оснащают системами автоматизированного контроля (САК), приборами активного контроля, измерительными щупами, различными датчиками осуществляющими контроль деталей непосредственно в процессе обработки на станке.

- Контроль после обработки.

Он предусмотрен для гарантии качества выпускаемой продукции. Его осуществляют вручную или при помощи контрольно - измерительной машины (КИМ) при контроле определённого количества деталей в партии. КИМ может быть включена в ГПС. С её помощью определяют форму детали, её размеры, установление соответствующих параметров изготовленной детали эталонным. Исполнительным органом КИМ являются щуповые исполнительные головки высокой чувствительности, которые могут быть механическими, оптическими, электронными.

Система транспортирования стружки.

В зависимости от конкретных условий возможны следующие системы отвода и транспортировки стружки:

-

в контейнерах, когда стружка от отдельных станков собирается в специальную тару (ящик, тележку и т.д.),

-

на конвейерах, проходящих вне станков ГПС и имеющие отводящие конвейеры того или иного типа от отдельных станков,

-

на конвейерах, проходящих под станками в специальных тоннелях.

Виды конвейеров представлены на следующем слайде (слайд 12).

ГПС может включать в себя дополнительные элементы, например, промывочное отделение, термическое и т.д.

Технологические особенности обработки деталей в условиях ГПС

Проектирование ГПС предшествует технологическая подготовка производства, которая включает в себя следующие этапы:

-

обоснование номенклатуры обрабатываемых деталей и их конструктивно-технологический анализ,

-

формирование общего для всех обрабатываемых деталей набора переходов групповых операций и вариантов группового маршрута обработки,

-

выбор оборудования для каждой группы операций и определение оптимального группового маршрута,

-

разработку операционной технологии,

-

анализ возможности работы во вторую и третью смены без обслуживающего персонала.

Выбор номенклатуры деталей рассмотрен нами ранее. Разработка общей маршрутной технологии включает в себя формирование схемы обработки каждой поверхности, определение последовательности их обработки для каждой детали семейства, объединение переходов обработки поверхности в групповые операции. Поверхности всех деталей подразделяются на постоянные (общие по размерам и расположению) и переменные (различные по размерам и расположению). Следует иметь в виду, что:

-

Для обрабатываемых поверхностей ,постоянных для большинства деталей семейства, используют одинаковые технологические решения, режущий инструмент, схему базирования, режим обработки, оборудование рекомендуемые типовыми технологическими процессами массового производства.

-

Для переменных обрабатываемых поверхностей предпочтение отдают более универсальным методам обработки. Желательно, чтобы изменение размеров или расположения этих поверхностей не требовало применения нового оборудования и инструмента, вызывало бы лишь изменение настроечных параметров технологической системы и режима обработки, что не всегда возможно. Поэтому, например, при обработке корпусных деталей используют сменные шпиндельные коробки.

Для выбора последовательности обработки поверхностей необходимо задать:

-

единую последовательность обработки для всего семейства деталей,

-

все варианты технологически допустимых последовательностей обработки деталей с указанием их приоритета.

В итоге предварительно формируют переходы обработки каждой детали семейства и общий перечень переходов для всех деталей. В него могут входить переходы, которые могут потребоваться при изготовлении перспективных деталей.

Затем переходы объединяют в групповые операции по признаку возможности их выполнения на оборудовании одного типа и за одну установку при определённой схеме базирования и закрепления. При этом желательно, чтобы значения времени выполнения операций были близки или кратны друг другу. При объединении переходов учитывать следующее:

-

каждый постоянный переход выделяют в отдельную операцию, если для всех деталей он может быть выполнен на станке одной модели, причём коэффициент загрузки станка должен выть не менее некоторого значения, определённого на основе технико-экономического расчёта. Так при обработке семейства зубчатых колёс К=0,7 для переменных переходов и К=0,55 для постоянных переходов;

-

Каждое сочетание из двух трёх переходов можно объединить в групповую операцию, если эти переходы могут быть выполнены на станке одной модели при К не менее 0,8 для переменных переходов и 0,65 для постоянных (для зубчатых колёс).

-

Первый вариант маршрута обработки формируют исходя из условий максимальной концентрации переходов и групповой операции. Следующие получают путём отделения переходов в самостоятельные операции с учётом изложенных правил. В результате получают несколько возможных вариантов группового маршрута обработки.

Выбор оборудования и определение оптимального группового маршрута обработки (третий этап) проводят с учётом следующего:

- для постоянных переходов (или групп переходов) используют специальное оборудование, применяемое в условиях массового производства, а для переменных переходов (или групп переходов) применяется переналаживаемое оборудование с автоматическим циклом обработки;

-оптимальность модели выбранного оборудования для каждой групповой операции определяют путём расчёта приведённых затрат на обработку всей номенклатуры деталей в течение периода эксплуатации.

При разработке операционной технологии (четвёртый этап) определяют структуру операции, выбирают режущий инструмент и системы его обслуживания, назначают режимы резания.

Маршрутный ТП состоит из черновых и чистовых операций. Последовательность перемещения инструмента при выполнении технологических переходов определяется максимально возможным временем и обеспечением при этом точности обработки. При обработке группы отверстий несколькими инструментами с одной, двух или более сторон детали эти инструменты не меняются. Это связано с тем, что поворот стола происходит быстрее, чем цикл смены инструмента. Для группы отверстий с точными межосевыми расстояниями, где по технологии каждое отверстие обрабатывается несколькими инструментами, в ГПМ следует каждым инструментом обрабатывать все отверстия и только затем менять его, так как при смене инструмент может сместиться с координаты.

При выборе технологических маршрутов необходимо стремиться к совмещению обработки различных поверхностей одним инструментом. Так, центрование отверстий совмещается с формированием фаски, фрезерование применяют как для обработки плоскостей, так и для обработки отверстий. При заданных точных межосевых расстояниях между отверстиями предпочтительно производить растачивание пластинами вместо зенкерования, так как при зенкеровании отверстий создаётся неравномерный припуск перед чистовым растачиванием. Чистовое растачивание обязательно при заданном межосевом расстоянии до  0,2 мм, так как при обработке зенкером и развёрткой этот допуск не будет выполнен. Черновые операции обязательно начинают с фрезерования плоскостей, имеющих наибольший припуск, причём желательно торцовой фрезой. Затем проводят черновую обработку отверстий, внутренних выборок, канавок и торцов. В деталях, подвергающихся ТО, оставляют припуск на чистовую обработку. При чистовой обработке сначала обрабатывают плоскости, затем высокоточные отверстия. Резьбовые отверстия обрабатывают обычно в чистовых операциях перед доводочными переходами, чтобы возникающие деформации деталей не влияли на форму других поверхностей.

0,2 мм, так как при обработке зенкером и развёрткой этот допуск не будет выполнен. Черновые операции обязательно начинают с фрезерования плоскостей, имеющих наибольший припуск, причём желательно торцовой фрезой. Затем проводят черновую обработку отверстий, внутренних выборок, канавок и торцов. В деталях, подвергающихся ТО, оставляют припуск на чистовую обработку. При чистовой обработке сначала обрабатывают плоскости, затем высокоточные отверстия. Резьбовые отверстия обрабатывают обычно в чистовых операциях перед доводочными переходами, чтобы возникающие деформации деталей не влияли на форму других поверхностей.

Значительное упрощение ТПП достигается типизацией основных переходов, создаётся предпосылка для автоматизации производства, что особенно важно при использовании ГПС.

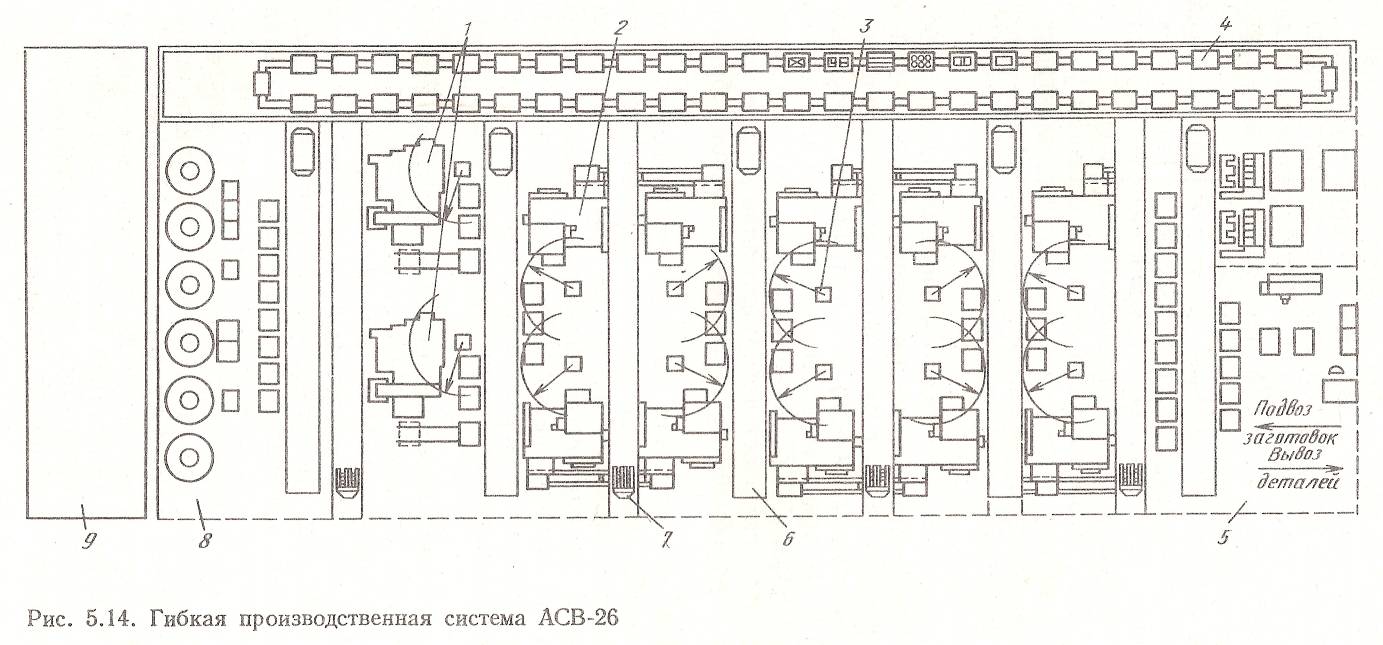

Изучение структуры ГПЛ для обработки деталей типа «вал».

Для механической обработки деталей типа «тело вращения» средних размеров предназначены автоматизированные участки типа АСВ. Это ГПС для выполнения предварительных и окончательных токарных операций, резьбонарезания, сверления, развёртывания, фрезерования пазов, лысок, контуров и т.д.

Рассмотрим типовой участок АСВ-26. В него входят 12 ГПМ.

-

Сверлильно - фрезерные станки,

-

Токарные полуавтоматы,

-

ПР,

-

автоматизированная транспортная система,

-

секция приёма - сдачи деталей,

-

секция транспортёра - манипулятора,

-

секция удаления стружки,

-

отделение комплектации и наладки инструмента,

-

управляющий вычислительный комплекс на базе ЭВМ (для управления и планирования работы ГПС и для ТПП).

Станки расположены попарно и перпендикулярно к конвейеру - накопителю. Один манипулятор обслуживает 4 станка, обеспечивая погрузку и доставку на рабочее место тары с заготовками, инструментами, оснасткой.

В этом комплексе ТПП осуществляется ЭВМ, лишь на первом этапе происходит разовое заполнение бланка исходных данных непосредственно с чертежа детали. Система автоматически выявляет около 150 видов ошибок в исходных данных. Для привязки системы ТПП для АСВ, имеющих другие условия эксплуатации, необходимо изменить справочные данные, качающихся станков, оснастки, режимов резания, а также разработать для каждой новой модели станка с ЧПУ постпроцессор и скорректировать требуемые технологические алгоритмы.

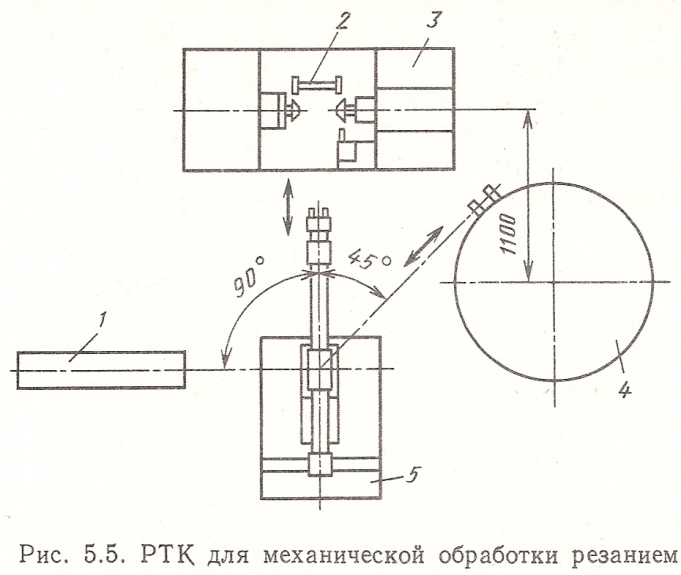

Участки АСВ можно ещё назвать РТК. Компоновки РТК могут быть с напольными или подвесными ПР. Напольное исполнение целесообразно для загрузки одного станка заготовками небольшой массы. В остальных случаях применяют подвесную компоновку ПР. Возможны две компоновочные схемы РТК: линейная и круговая. Первая является предпочтительной по размерам занимаемой площади и удобству обслуживания.

Задание: Разобрать планировку РТК для случая, когда ПР обслуживает 1 станок.

-

лоток для передачи детали на другой станок,

-

съёмник,

-

станок,

-

магазин - накопитель,

-

ПР.

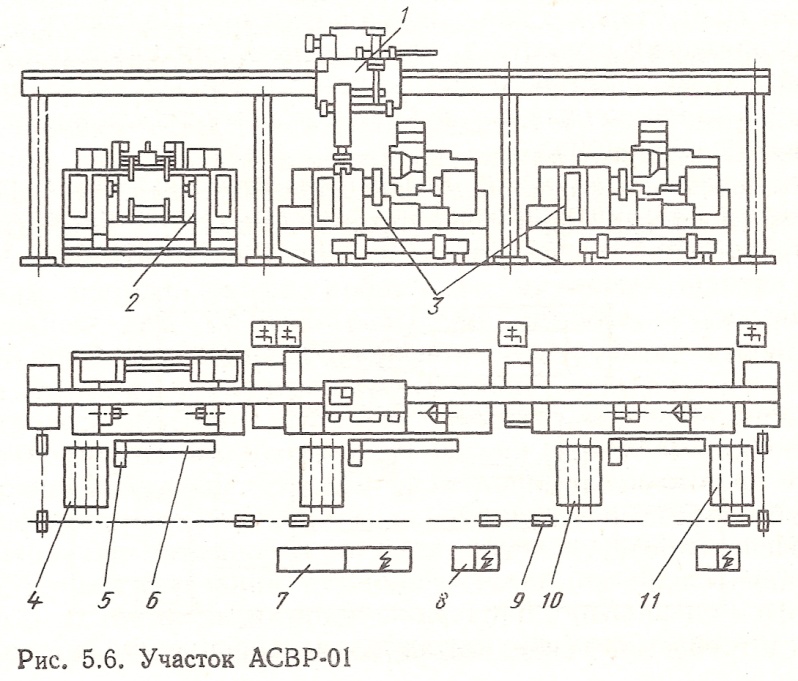

Участок типа АСВР выполнен по линейной схеме с подвесным ПР.

-

ПР,

-

фрезерно - центровальный станок,

-

два токарных полуавтомата,

-

входной магазин - накопитель,

-

система поиска заготовок,

-

позиции, в которых находятся заготовки,

-

ЧПУ ПР,

-

электроавтоматика станков,

-

устройство светозащиты,

-

промежуточный магазин - накопитель,

-

выходной магазин - накопитель.

Изучение структуры ГПЛ для обработки деталей типа «корпус» в условиях ГПС

Разработан ряд типовых ГПС, представляющих собой автоматизированные участки состоящие из:

-

технологического оборудования,

-

транспортно-складской системы,

-

управляющего вычислительного комплекса.

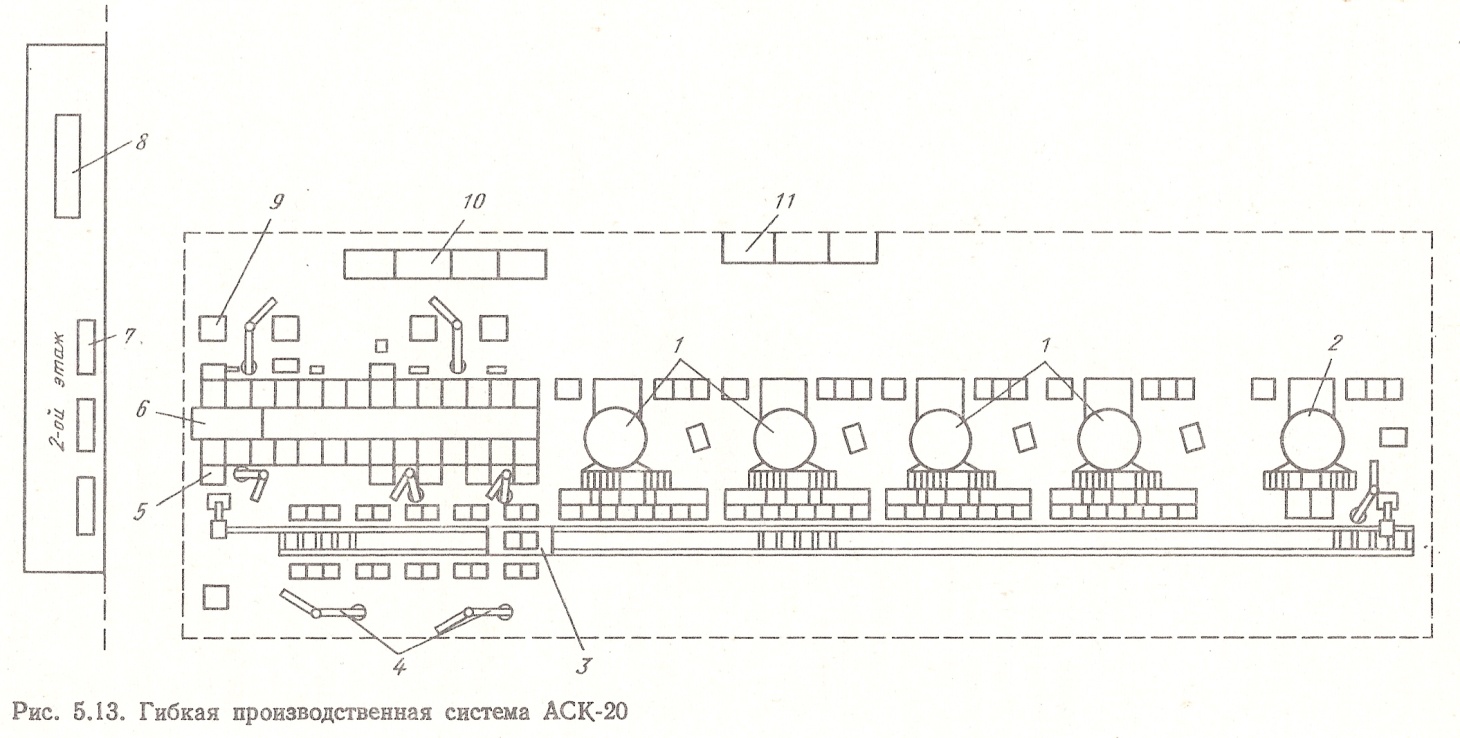

Автоматизированные участки типа АСК представляют собой операционные ГПС для черновой, получистовой и чистовой обработки корпусных деталей, преимущественно из серого чугуна. На этих участках выполняют фрезерные, расточные, сверлильные, резьбонарезные и другие операции, как правило, с трёх - четырёх сторон без переустанова детали. Транспортно - складская система служит для создания запаса деталей на несколько смен хранения полуфабрикатов, подачи их на рабочие места и выдачи готовых деталей. Она обеспечивает автономность каждого станка. Система управления централизованная от ЭВМ (включает ТПП).

Участок АСК - 20.

-

четыре ГПМ (ИР500ПМФ4),

-

один ГПМ (ИР800ПМФ4),

-

транспортная тележка,

-

консольно-поворотный кран,

-

рольганги,

-

автоматизированный многоярусный склад с краном штабелёром,

-

управляющий вычислительный комплекс на базе ЭВМ,

-

помещение технологического бюро подготовки управляющих программ,

-

стенд для сборки приспособлений,

-

стеллаж для хранения оснастки,

-

элеваторный склад для хранения крепёжных элементов сборных приспособлений.

Установка и снятие деталей и инструмента осуществляется на АСК с помощью столов-спутников. Инструмент передаётся специальным приспособлением. Стружку удаляют путём отсоса. Пристаночный накопитель имеет восемь позиций.

Курсовое проектирование

Примерная тематика курсовых работ (проектов)

-

Разработка технологического процесса изготовления детали типа «Вал».

-

Разработка технологического процесса изготовления детали типа «Качалка».

-

Разработка технологического процесса изготовления детали типа «Корпус».

-

Разработка технологического процесса изготовления детали типа «Зубчатое колесо».

Примерное содержание работ по курсовому проекту:

-

Анализ исходных данных. Назначение детали. Анализ технологичности конструкции детали. Определение типа производства. Выполнение чертежа детали.

-

Выбор заготовки. Расчёт припусков. Определение размеров заготовки.

-

Аналитический метод определения припусков. Построение схемы расположения размеров, припусков и допусков при обработке поверхностей. Выполнение чертежа заготовки.

-

Маршрутный технологический процесс. Выбор баз. Заполнение бланков МК.

-

Операционный технологический процесс. Выбор оснастки и инструмента.

-

Расчёт режимов резания.

-

Расчёт норм времени.

-

Заполнение карт эскизов, контрольных карт.

-

Окончательное оформление технологического процесса.

-

Выполнение информационно-технологической карты.

-

Расчёт и конструирование приспособления.

-

Анализ схемы базирования, расчёт погрешностей базирования.

-

Разработка чертёжа приспособления.

-

Окончательное оформление курсового проекта.

-

Подготовка к защите курсового проекта.

Защита курсового проекта.