- Преподавателю

- Другое

- Практические работы по дисциплине Технология производства и ремонта вагонов

Практические работы по дисциплине Технология производства и ремонта вагонов

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Торопыгина Е.В. |

| Дата | 20.07.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования РМ

Государственное бюджетное образовательное учреждение Республики Мордовия

среднего профессионального образования

(среднее специальное учебное заведение)

«Рузаевский политехнический техникум»

Технология производства и ремонта вагонов

методические указания к практическим работам

для студентов очного отделения

Составитель Торопыгина Е.В.

2015

Общие указания

Методические указания предназначены для выполнения практических работ по дисциплине «Технология производства вагонов» студентами специальности 151901 «Технология машиностроения» и 150415 «Сварочное производство».

При выполнении данных практических работ студенты знакомятся с автоматизацией производства, методами производства вагонов, конструкцией вагонов и методами диагностирования вагонов.

Приступая к выполнению практических работ, студенты должны помнить следующее:

-

Перед каждой практической работой студенты тщательно изучают соответствующие разделы по рекомендуемой литературе, конспекту лекций и настоящим методическим указаниям.

-

Отчет по выполненной практической работе должны оформляться в соответствии с требованиями ГОСТ 7.32-91 (ИСО 5966-82) и содержать следующие разделы: название, цель работы, краткое содержание теории, задание на практическую работы, список используемой литературы, выполненные расчеты по тематике практической работы и ответы на контрольные вопросы.

-

Оформленный и подписанный отчет предъявляется каждым студентом в конце занятия преподавателю на проверку и подпись, после чего в журнале делается отметка о выполнении практической работы.

-

Ответить на вопросы преподавателя при защите практической работы, после чего в журнале выставляется оценка.

Практическая работа №1.

Тема: «Разработка автоматизированного рабочего места на предприятии»

Цель работы: Получить практические навыки в создании таблиц в СУБД Access, а также установление связей между таблицами; создать БД вагоноремонтного предприятия.

Литература:

-

Технология производства и ремонта вагонов. Под ред. К.В. Мотовилова. М.:Маршрут, 2008.-382с.

-

Microsoft Office Access 2003. Шаг за шагом. Официальный учебный курс

Microsoft. Эком, 2004.-442с.

Краткие теоретические сведения

1. ПРОЕКТИРОВАНИЕ ТАБЛИЦ В ACCESS

В техническом отделе вагонного депо необходимо вести автоматизированный учет используемых технических устройств, и делать отметки о вводе этих устройств в эксплуатацию.

Указанные задачи решаются на автоматизированном рабочем месте (АРМ) работника технического отдела при пополнении и использовании базы данных, управляемой Access.

В базе данных информация об объектах (чертежах, патентах, стоимости, области использования, дате ввода в эксплуатацию) хранится в виде табличных файлов. В Access такие файлы называются базами данных. Каждый объект характеризуется несколькими атрибутами (параметрами), которые являются заголовками столбцов таблицы.

Все необходимые атрибуты рассматриваемого объекта составляют в таблице запись (строку). Под значение каждого атрибута в записи отводится одно поле, характеризующееся типом (числовой, символьный, счетчик, денежный, логический, даты/времени, мемо-тип и др.). Кроме атрибутов, содержащих информацию об объекте, в Access используются атрибуты для поиска нужной записи - ключевые поля или ключи. Как правило, для них используются типы - счетчик или число. Размер полей в Access установлен по умолчанию, но может быть изменен даже после ввода данных в таблицу. Однако если уменьшить размер поля до величины меньшей, чем размер введенной информации, то часть информации может быть не видна.

При проектировании таблицы для каждого его поля необходимо выбрать имя и тип.

Чтобы информация занимала в базе данных минимальный объем, а нужная запись находилась максимально быстро, в табличном файле не должно быть повторяющихся записей или повторяющихся групп полей (первая нормальная форма); кроме вышеприведенного условия, любое неключевое поле должно однозначно определяться полным набором ключевых полей (вторая нормальная форма); кроме двух вышеуказанных условий, ни одно из неключевых полей не должно определяться с помощью другого неключевого поля (третья нормальная форма). Есть и более высшие формы нормализации данных, однако, на практике достаточно первых трех.

Данные учета используемых технических устройств вагонного депо должны включать следующие атрибуты:

1.Шифр изделия 8.Номер патента

2.Номер сборочной единицы 9.Описание изобретения

3.Номер чертежа 10.Формула изобретения

4.Чертеж 11.Область использования

5.Название 12.Дата ввода в эксплуатацию

5.Тех.характеристики 13.Ответственный

6.Дата изготовления 14.Дата снятия с эксплуатации

7.Стоимость

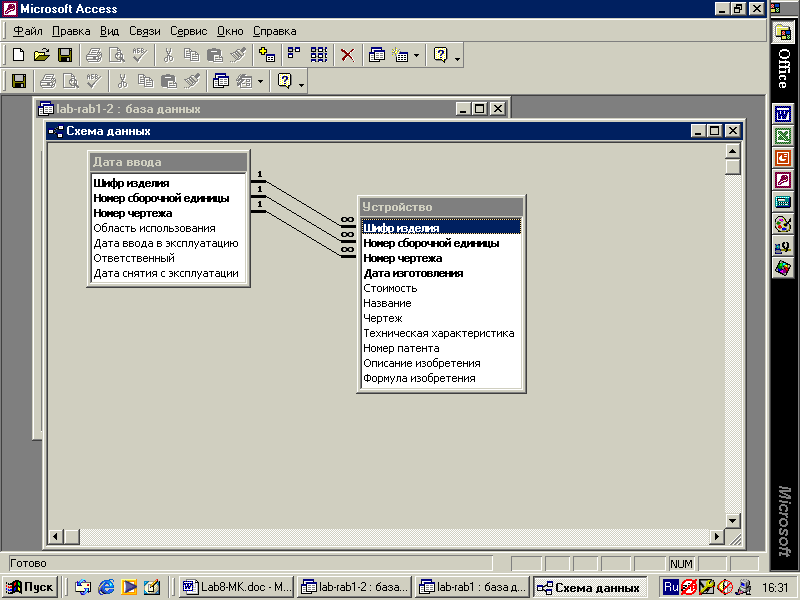

Некоторые из этих атрибутов будут меняться, другие не меняются длительное время (дата изготовления, стоимость), а третьи не меняются вообще (первые пять атрибутов). Поэтому, согласно требованиям первой нормальной формы, поля строящейся таблицы разделяются на следующие таблицы, связанные между собой отношениями "один ко многим" по ключевым полям - см. рис.1.

Рис. 1. Таблицы в первой нормальной форме

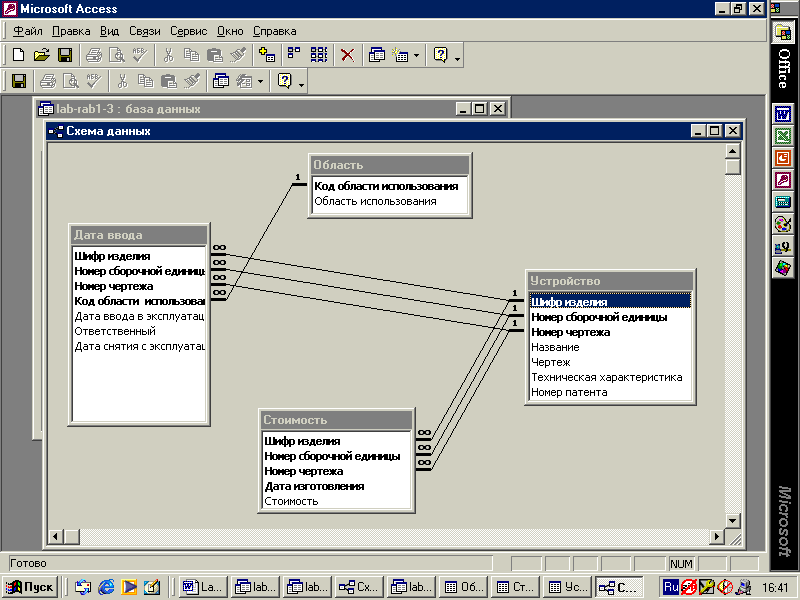

В таблице «Устройство» поле «Стоимость» идентифицируется полным набором ключевых полей "Шифр изделия", "Номер сборочной единицы", "Номер чертежа" и "Дата изготовления", так как одно и то же устройство может иметь разную стоимость при разной дате изготовления. Но другие поля в данной таблице зависят только от первых трех ключевых полей.

В таблице «Дата ввода» набор ключевых полей состоит из полей "Шифр изделия", "Номер сборочной единицы", "Номер чертежа". Однако поле "Область использования" может иметь разные значения при одном и том же наборе значений ключевых полей. Поэтому по требованию второй нормальной формы добавляется новое ключевое поле "Код области использования", полностью определяющее поле "Область использования", и эти два поля выделяются в отдельную таблицу.

Таким образом, таблицы разбиваются на четыре - добавляются таблицы «Область» и «Стоимость».

Теперь таблицы находятся во второй нормальной форме - рис.2.

Рис. 2. Таблицы во второй нормальной форме

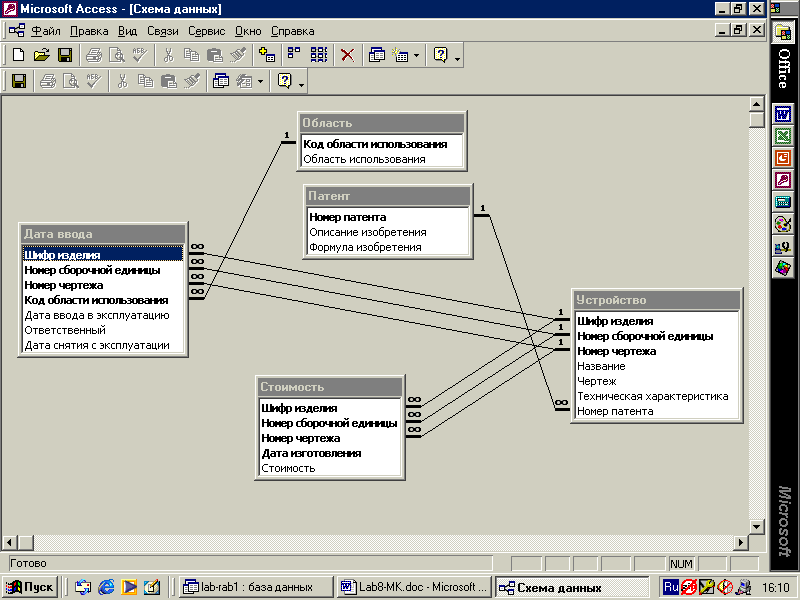

В таблице «Устройство» неключевое поле "Номер патента" однозначно связано с неключевыми полями "Описание изобретения" и "Формула изобретения", поэтому добавляется новая таблица «Патент» - рис.3. Теперь таблицы находятся в третьей нормальной форме.

Рис. 3. Таблицы в третьей нормальной форме

Жирным шрифтом на рис.1 - 3 помечены ключевые поля. Линиями показаны отношения между записями таблиц. Тип отношений между записями - "один ко многим", то есть одна запись таблицы, помеченная цифрой "1", может относиться ко многим записям таблицы, помеченным знаком бесконечности - "".

Создание таблицы в Access осуществляется следующим образом.

В основном меню Access следует выбрать команду ФАЙЛ | ОТКРЫТЬ, при этом открывается список баз данных, из них выбирается та, в которую будет добавлена новая таблица. Если создается новая база данных, то выбирается команда ФАЙЛ | СОЗДАТЬ.

В окне "База данных" нужно щелкнуть мышью на вкладке ТАБЛИЦА и на кнопке "Создать". Появляется окно диалога "Новая таблица", в котором нужно щелкнуть мышью на пункте "Конструктор". Открывается окно Конструктора таблиц, куда заносятся имена полей, типы данных и описания полей, необходимые для самого составителя таблицы, чтобы он мог запомнить назначение данного поля. Перемещение между полями ПОЛЕ, ТИП ДАННЫХ и ОПИСАНИЕ осуществляется с помощью клавиши ТАB или щелчком мыши на соответствующих полях.

Чтобы установить ключевое поле, нужно щелкнуть мышью на разделителе строк того поля, которое должно быть ключевым, оно должно быть высвечено. На панели инструментов нужно щелкнуть на кнопке, изображающей ключ - , тогда его изображение появится слева от названия поля - оно стало ключевым. Если ключ должен состоять из нескольких полей, то высвечивать эти поля следует, не отрывая кнопку мыши, или щелкая на них при нажатой клавише Ctrl.

, тогда его изображение появится слева от названия поля - оно стало ключевым. Если ключ должен состоять из нескольких полей, то высвечивать эти поля следует, не отрывая кнопку мыши, или щелкая на них при нажатой клавише Ctrl.

Теперь необходимо сохранить структуру таблицы и начать ввод в нее данных. В основном меню Access выбирается команда ФАЙЛ | СОХРАНИТЬ, появляется окно диалога "Сохранение", куда нужно ввести имя и нажать ОК.

Для ввода данных необходимо переключиться из режима конструктора таблиц в режим просмотра таблицы с помощью кнопки на панели инструментов.

При заполнении полей переключение между ними осуществляется с помощью клавиши ТАB.

При заполнении поля типа «Объект OLE» необходимо использовать команду ВСТАВКА | ОБЪЕКТ, в окне диалога указать тип объекта и щелкнуть на поле «Создать из файла» и кнопке «ОК».

Для установления связи "один ко многим" между таблицами необходимо, чтобы в связанной таблице (в которой много записей связаны с одной записью другой таблицы) было ключевое поле (внешний ключ), совпадающее с ключевым полем первичной таблицы (в которой одна запись соотносится со многими записями связанной таблицы).

Чтобы создать саму связь, необходимо выполнить из основного меню команду СЕРВИС | СХЕМА ДАННЫХ. После появления окна диалога "Схема данных" в него следует добавить таблицы с помощью кнопки "Добавить". Далее, находясь в окне диалога "Схема данных", необходимо выделить ключевое поле первичной таблицы, нажав кнопку мыши, и, не отпуская ее, перетащить на внешний ключ связанной таблицы. Когда кнопка мыши будет отпущена, появится окно диалога "Изменение связей", где необходимо щелкнуть на поле "Обеспечение целостности данных" и на кнопку «Создать». Теперь таблицы связаны, на экране связь изображена линией, связывающей ключевые поля.

Удалить связь можно, выделив линию связи с помощью щелчка мыши, и нажав клавишу Delete.

Запомнить установленную связь можно при закрытии окна «Схема данных».

ПОРЯДОК РАБОТЫ:

1. Создать таблицы для осуществления табельного учета с предложенными на рис.4 полями, установить связи "один ко многим" по ключевым полям.

Рис.4.Таблицы для хранения информации табельного учета

2. Ввести данные в таблицы, получив их у преподавателя.

3. Составить отчет в редакторе Word, включив в него рисунки таблиц в режиме просмотра из Access методом копирования экрана (клавиша PrtSc).

2. КОНСТРУИРОВАНИЕ ФОРМЫ В ACCESS

Для ввода, редактирования и просмотра данных в Access существует удобная форма отображения - экранная форма или просто форма. Формы создаются на основе уже спроектированных таблиц базы данных.

В окне диалога "База данных" необходимо щелкнуть на вкладке ФОРМА и на кнопке "Создать". В открывшемся окне диалога "Новая форма" нужно щелкнуть мышью на пункте "Мастер форм" и выбрать в качестве источника таблицу, на основе которой будет создаваться форма. Когда появится окно диалога "Создание форм", в нем можно выбрать нужные поля предложенной таблицы и перенести их в область "Выбранные поля" с помощью клавиши  по одному или клавиши

по одному или клавиши  (все вместе). Затем можно вызвать другую нужную таблицу из списка "Таблицы и запросы" и выбрать поля из нее. Мастер форм поможет установить для формы внешний вид, стиль и задать имя. Переходы между окнами диалогов осуществляются с помощью клавиши

(все вместе). Затем можно вызвать другую нужную таблицу из списка "Таблицы и запросы" и выбрать поля из нее. Мастер форм поможет установить для формы внешний вид, стиль и задать имя. Переходы между окнами диалогов осуществляются с помощью клавиши  . Просмотрев вид новой формы, можно затем перейти в режим Конструктора форм, выйдя с помощью левой верхней кнопки "-" в окно "База данных", нажав в нем кнопку "Конструктор".

. Просмотрев вид новой формы, можно затем перейти в режим Конструктора форм, выйдя с помощью левой верхней кнопки "-" в окно "База данных", нажав в нем кнопку "Конструктор".

В режиме Конструктора форм можно снабдить проектируемую форму заголовком или пояснительным текстом, используя инструмент -  .

.

Некоторые поля с их заголовками можно выделить прямоугольной рамкой с помощью инструмента -  .

.

Если, работая в форме, нужно вывести данные из другой формы или ввести их в другую форму, то можно создать в исходной форме командную кнопку, открывающую поля другой формы. Для создания такой кнопки нужно щелкнуть мышью поочередно на инструментах "Мастер" -  и "Кнопка" -

и "Кнопка" -  . Следует щелкнуть в том месте формы, где должна располагаться командная кнопка. Тут же открывается окно диалога "Создание кнопки". В списке "Тип действия" нужно выделить строку "Открытие формы", а затем щелкнуть на кнопке "Далее". В следующем окне диалога предлагается выбрать открываемую форму из числа уже созданных. Открываемая форма должна быть основана на связанной таблице, имеющей ключевое поле, связанное с ключевым полем таблицы исходной формы.

. Следует щелкнуть в том месте формы, где должна располагаться командная кнопка. Тут же открывается окно диалога "Создание кнопки". В списке "Тип действия" нужно выделить строку "Открытие формы", а затем щелкнуть на кнопке "Далее". В следующем окне диалога предлагается выбрать открываемую форму из числа уже созданных. Открываемая форма должна быть основана на связанной таблице, имеющей ключевое поле, связанное с ключевым полем таблицы исходной формы.

Если связи не установлены, то следует выделить опцию "Открыть форму для отобранных записей". В открывшихся списках таблиц двух форм нужно выделить совпадающие (связанные) поля и щелкнуть на кнопке, расположенной между списками.

Далее следует установить опцию ТЕКСТ, ввести текст, который будет на кнопке и напечатать название кнопки в программе.

Командная кнопка действует следующим образом. После ввода в ключевое поле исходной формы его значения нажатие этой кнопки выводит на экран подчиненную форму с данными, относящимися к ключевому полю.

Для безошибочного ввода данных (например, номеров или кодов) удобно выбирать одно из значений предложенного списка данных. В этих целях используют комбинированное поле (поле со списком и линейкой прокрутки), которое можно создать с помощью инструментов "Мастер" -  и "Комбинированное поле" -

и "Комбинированное поле" -  .

.

Ниже представлены формы для ввода данных о внедренных технических устройствах. Формы должна основываться на связанных таблицах - рис.3 (пункт №1). Вид первой формы представлен на рис. 5.

Рис. 5. Форма для ввода данных учета внедренной техники

В форме (рис. 5) имеется кнопка "Данные по устройству", которая при нажатии выводит на экран другую форму "Внедренные устройства", показанную на рис. 6.

Формы (рис. 5 и 6) должны заполняться в обратной последовательности: сначала форма рис. 6, а потом форма рис. 5, при этом в форме рис. 5 значения ключевых полей должны использоваться только те, которые были в соответствующих полях формы рис. 6.

Рис. 6. Форма для ввода чертежей внедренных устройств

Такое заполнение бывает неудобным, так как нужно запоминать несколько значений полей. Поэтому можно использовать вложенные формы без связей между ними. Вид таких форм показан на рис. 7.

Рис. 7. Вложенные формы без установки связей между ними

Чтобы внедрить одну форму в другую, нужно, находясь в основной форме в режиме "Конструктор форм", перенести с помощью мыши левый край окна "Конструктора форм" примерно до половины экрана. За окном "Конструктора форм" расположено окно "База данных" с активной вкладкой "Форма" и списком всех форм базы данных. Из данного списка нужно выбрать внедряемую форму и, нажав на ее картинке левую кнопку мыши, перетащить картинку, не отпуская кнопку мыши, в окно "Конструктора форм" в то место, где должна располагаться данная форма.

Если таблицы, на основе которых создавались формы, имели связи, то и формы будут иметь те же связи. Внедренная форма будет в этом случае подчиненной формой, то есть в ней будут отражаться только те значения полей, которые показаны в главной форме.

Чтобы формы стали независимы, нужно в режиме "Конструктора форм", находясь курсором на подчиненной форме, вызвать правой кнопкой мыши ее свойства. Появится диалоговое окно, показанное на рис.4. В этом окне на вкладке "Данные" нужно удалить значения полей "Подчиненные поля" и "Основные поля".

Рис. 8. Свойства подчиненной формы

Размер внедренной формы можно уменьшить в "Конструкторе форм" с помощью мыши. Если все поля и записи внедренной формы не поместились, то у поместившихся полей и записей будут горизонтальная и вертикальная линейки прокрутки.

Просмотреть вложенные формы можно, переключившись в режим просмотра формы с помощью кнопки панели инструментов - ![]() .

.

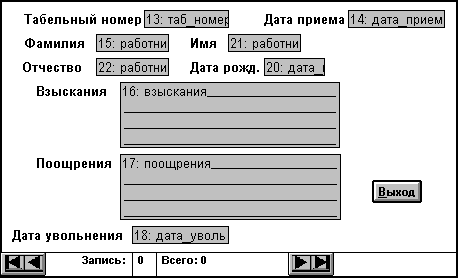

1. В данной работе предлагается создать форму для ввода данных табельного учета. Форма должна основываться на связанных таблицах - рис.4 (пункт №1). Вид формы представлен на рис. 9.

Рис. 9.Форма для ввода данных табельного учета

В форме рис. 9 имеются два поля со списком: "Номер бригады" и "Номер операции" - эти поля создаются с помощью инструментов "Мастер" -  и "Поле со списком" -

и "Поле со списком" -  .

.

Если работник работает первый день (на него впервые подан табель), то из формы рис.5 необходимо переключиться в форму для ввода данных о работниках, основанную на таблице SPRAVKA1 (рис.4). Переключение должно происходить с помощью кнопки "Справка-1", находящейся в форме рис. 9.

Форма для ввода данных о работниках показана на рис. 10.

Рис. 10.Форма для ввода данных о кадрах

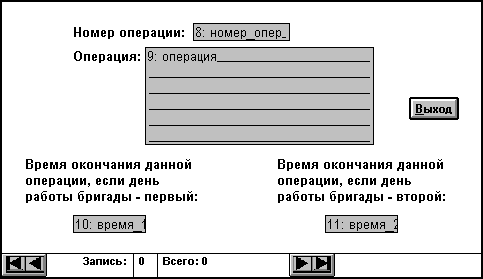

Если изменяется технология ремонта вагонов, то данные в таблице TEXNOLOGI (рис.4) необходимо скорректировать. Сделать это можно, переключившись в другую форму, показанную на рис. 11. Переключение должно осуществляться из формы рис. 9 с помощью командной кнопки "Операции".

2. Ввести данные с помощью созданных форм, получив их у преподавателя.

3. Просмотреть введенные данные в режиме ФОРМА и в режиме ТАБЛИЦА.

4. Составить отчет в редакторе Word, включив в него рисунки из Access методом копирования экрана (клавиша PrtSc).

Рис. 11. Форма для ввода данных об операциях ремонта вагонов

3. СОЗДАНИЕ ОТЧЕТА В ACCESS

Отчет, в отличие от таблицы, представляет данные с итоговыми вычислениями; однотипные данные могут быть сгруппированы с выводом промежуточных итоговых сумм для каждой группы. Имея заголовок, верхний и нижний колонтитулы, а также вычисляемые итоги, отчет в распечатанном виде предоставляет больше информации, чем таблица. Основываясь на нескольких таблицах, отчет может выбирать из них необходимые данные за определенный период.

Для создания отчета в Access необходимо в окне диалога "База данных" щелкнуть на вкладке ОТЧЕТ и на кнопке "Создать". В открывшемся окне диалога "Новый отчет" нужно щелкнуть мышью на пункте "Мастер отчетов" и выбрать в качестве источника таблицу, на основе которой будет создаваться отчет. Когда появится окно диалога "Создание отчетов", в нем можно выбрать нужные поля предложенной таблицы и перенести их в область "Выбранные поля" с помощью клавиши  по одному или клавиши

по одному или клавиши  (все вместе). Затем можно вызвать другую нужную таблицу из списка "Таблицы и запросы" и выбрать поля из нее. Мастер по созданию отчетов предлагает ряд диалогов, с помощью которых можно выбрать вид отчета (например, табличный или колончатый), выводимые поля (все или только некоторые), провести сортировку данных в полях (в алфавитном порядке или в порядке возрастания номеров), выбрать стиль отчета (например, строгий). При ответах в диалогах нужно щелкать на кнопке "Далее" до тех пор, пока кнопка не станет недоступна - это означает, что все вопросы закончились и остается щелкнуть на кнопке "Готово".

(все вместе). Затем можно вызвать другую нужную таблицу из списка "Таблицы и запросы" и выбрать поля из нее. Мастер по созданию отчетов предлагает ряд диалогов, с помощью которых можно выбрать вид отчета (например, табличный или колончатый), выводимые поля (все или только некоторые), провести сортировку данных в полях (в алфавитном порядке или в порядке возрастания номеров), выбрать стиль отчета (например, строгий). При ответах в диалогах нужно щелкать на кнопке "Далее" до тех пор, пока кнопка не станет недоступна - это означает, что все вопросы закончились и остается щелкнуть на кнопке "Готово".

Просмотрев вид нового отчета, можно затем перейти в режим Конструктора отчетов, выйдя с помощью левой верхней кнопки "-" в окно "База данных" и нажав в нем кнопку "Конструктор".

В режиме Конструктора форм можно снабдить проектируемый отчет заголовком или пояснительным текстом, используя инструмент -  . Заголовок следует поместить в области "Заголовок отчета"

. Заголовок следует поместить в области "Заголовок отчета"

Находясь в режиме "Конструктора отчетов", можно снабдить проектируемый отчет верхним колонтитулом, выводящим заголовки столбцов вверху каждой страницы, (размещается в области "Верхний колонтитул"), нижним колонтитулом, выводящим итоговую информацию внизу каждой страницы, (область "Нижний колонтитул" обычно содержит номер текущей страницы), областью примечаний, где располагается итоговая сумма отчета.

Готовый отчет можно просмотреть (активен "Режим просмотра") и сохранить с помощью команд ФАЙЛ | СОХРАНИТЬ КАК.

Ниже представлен отчет о внедренных технических устройствах. Отчет основывается на связанных таблицах - рис. 3 (пункт №1). Вид отчета представлен на рис.12.

В области примечаний отчета (режим конструктора) с помощью инструмента «Поле» -  создано вычисляемое поле, подсчитывающее количество записей в отчете. В свойствах этого поля в графе «Данные» (вкладка «Данные») с помощью «Построителя выражений», вызываемого клавишей «…», записана функция Count([Дата ввода в эксплуатацию]). Данная функция подсчитывает число записей в поле отчета «Дата ввода в эксплуатацию».

создано вычисляемое поле, подсчитывающее количество записей в отчете. В свойствах этого поля в графе «Данные» (вкладка «Данные») с помощью «Построителя выражений», вызываемого клавишей «…», записана функция Count([Дата ввода в эксплуатацию]). Данная функция подсчитывает число записей в поле отчета «Дата ввода в эксплуатацию».

Если необходимо выводить данные в отчете по определенному условию, то нужно либо создавать отчет на основе запроса, либо в свойствах отчета ввести выражение для фильтра, например, [Дата ввода в эксплуатацию]>DATE()-365.

Рис. 12. Отчет о внедрении технических устройств

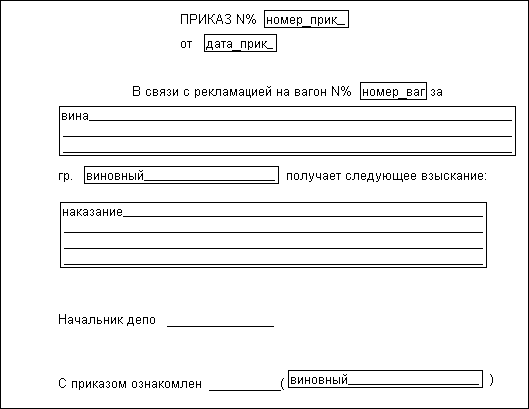

1. В данной работе предлагается составить отчет об отцепах вагонов раньше гарантийного срока (уведомление ВУ-25) и приказ о наказании виновных в снижении качества ремонта.

Вид уведомления ВУ-25 представлен на рис. 13. Данный отчет должен иметь подчиненный отчет, они должны основываться на двух связанных таблицах, представленных на рис. 14.

Рис. 13. Уведомление ВУ-25

В подчиненном отчете должно выводиться только одно поле "Виды неисправностей", причем с другим названием - "Неисправности:". Подчиненный отчет должен быть без заголовка, верхнего и нижнего колонтитулов. Ввод подчиненного отчета в основной производится в "Конструкторе отчетов" аналогично тому, как осуществлялся ввод подчиненной формы в основную форму (пункт №2).

Рис. 14. Таблицы к уведомлению ВУ-25

Приказ о наказании виновных представлен на рис.15. Данный отчет основан на таблице, приведенной на рис.16.

Рис. 15. Вид отчета "Приказ о наказании виновных"

-

Наказание

Номер приказа

счетчик

Дата приказа

дата

Номер вагона

число

Вина

текст

Виновный

текст

Наказание

текст

Рис. 16. Таблица к приказу о наказании

2.Просмотреть созданные отчеты на экране.

3. Составить отчет по лабораторной работе в редакторе Word, включив в него рисунки из Access методом копирования экрана (клавиша PrtSc).

4. ПРОЕКТИРОВАНИЕ СИСТЕМЫ МЕНЮ В ACCESS

Меню приложения позволяет пользователю переходить от одной задачи, решаемой в данном приложении, к другой. Поэтому, прежде чем создавать пользовательское меню, необходимо выявить все функции и задачи приложения.

Основными функциями приложения являются просмотр и печать отчетов и внесение данных в формы. Перед проектированием меню должны быть созданы все объекты приложения - таблицы, запросы, отчеты, формы, которые затем составляют вместе с пользовательским меню законченное приложение.

Чтобы создать пользовательское меню для какой-либо базы данных Access, необходимо открыть эту базу данных и перейти на вкладку «Макросы». В меню окна базы данных нужно выбрать пункт "Создать", в появившемся окне конструктора макросов в пустой строке «Макрокоманда» с помощью выбора из списка написать «Добавить меню». Создать подобные строки для всех пунктов создаваемого пользовательского меню. В нижней части окна в графах «Название меню» написать названия пунктов главного меню. В полях «Имя макроса» повторять названия пунктов главного меню. Затем необходимо создать макросы с такими же названиями для каждого пункта главного меню. При закрытии макроса пользовательского меню его необходимо сохранить под именем «Главное меню».

Макрос - это последовательность макрокоманд, то есть действий над таблицами, отчетами или формами.

Макросы с названиями пунктов главного меню будут запускать ниспадающие меню с одним или несколькими пунктами, которые будут выполнять конкретные действия, например, открывать формы или запускать на просмотр отчеты. Данные макросы создаются при активной вкладке «Макросы» путем выбора пункта «Создать». В пустых строках «Макрокоманда» с помощью выбора из списка написать «Открыть форму» («Открыть отчет»). В нижней части окна в графе «Имя формы» («Имя отчета») указать нужную форму (отчет), выбрав ее имя из списка всех форм (отчетов) открытой базы данных. Находясь на синей полосе окна конструктора макросов, правой кнопкой мыши вызвать контекстное меню, в котором выбрать пункт «Имя макросов». Слева от столбца «Макрокоманда» появится новый столбец «Имя макроса». Для каждой строки написать имя макроса, совпадающее с именем пункта ниспадающего меню. Сохранить макрос с именем, совпадающим с именем соответствующего пункта главного меню.

Однако, чтобы пользовательское меню отражалось вместо основного меню Access, нужно во всех формах и отчетах заполнить поле свойства "Меню" именем пользовательского меню. Это достигается выполнением команд в режиме "Конструктора форм" или "Конструктора отчетов" ВИД | СВОЙСТВА и щелчком возле поля "Строка меню" появившегося списка свойств. В пустом поле "Строка меню" нужно набрать имя макроса пользовательского меню «Главное меню».

Теперь пользовательское меню заменит основное меню Access при открытии любого отчета или формы, поэтому рекомендуется создать форму с названием приложения, запускаемую макросом с именем AutoExec и содержащую в поле "Строка меню" имя макроса пользовательского меню «Главное меню». Тогда при открытии базы данных будет автоматически появляться форма с названием приложения и пользовательским меню.

На рис.17 представлено меню приложения для учета внедренных устройств.

Рис. 17. Меню приложения для учета внедренных устройств

Выбор пункта меню ВВОД ДАННЫХ ОБ УСТРОЙСТВАХ ВВОД ДАННЫХ В ФОРМУ должен выводить на экран форму, созданную на базе таблицы УСТРОЙСТВО

Выбор пункта меню ВВОД ДАННЫХ ОБ УСТРОЙСТВАХ ВВОД ДАННЫХ В ТАБЛИЦУ должен открывать саму таблицу УСТРОЙСТВО.

Выбор пункта меню ВВОД ДАННЫХ О ДАТЕ ВНЕДРЕНИЯ УСТРОЙСТВ ВВОД ДАННЫХ В ФОРМУ должен выводить на экран форму ВВОД ДАТЫ.

Выбор пункта меню ВВОД ДАННЫХ О ДАТЕ ВНЕДРЕНИЯ УСТРОЙСТВ ПРОСМОТР ОТЧЕТА должен выводить на просмотр отчет, составленный в предыдущей работе

1. В данной работе предлагается создать меню, показанное на рис. 18.

Рис. 18. Меню приложения для АРМ работника ОТиЗа

Выбор пункта меню "Кадры" должен выводить на просмотр форму, показанную на рис. 10.

Выбор пункта меню "Табель" должен запускать форму для ввода данных табельного учета рис. 9.

Выбор пункта меню "Уведомление ВУ-25" должен выводить на просмотр или печать отчет по форме ВУ-25, показанный на рис. 13.

Выбор пункта меню "Приказы о наказаниях" должен выводить на просмотр отчет, составленный в виде приказа и представленный на рис. 15.

2. Запустить созданное меню и проверить действие пунктов меню.

3. При необходимости произвести правку созданного меню.

4. Составить отчет по лабораторной работе в редакторе Word, включив в него рисунки из Access методом копирования экрана (клавиша PrtSc).

Вопросы для контроля знаний:

1. Какие атрибуты используются для поиска нужной записи в Access, кроме атрибутов, содержащих информацию об объекте?

2. Какие атрибуты должны включать данные учета, используемых технических устройств вагонного депо?

3. Какие атрибуты технических устройств вагонного депо вообще не меняются?

4. Какая используется команда для создания новой базы данных?

5. С помощью какой клавиши осуществляется переход между окнами диалогов?

6. Что нужно сделать, чтобы формы стали независимы?

7. С помощью какой кнопки можно просмотреть вложенные формы?

8. На основе какой таблицы создана форма для ввода данных о работниках?

9. Данные какой таблицы необходимо скорректировать, если изменяется технология ремонта вагонов?

10. В каком виде представляется отчет в ACCESS?

11. Что можно сделать с однотипными данными?

12. Какие клавиши необходимо щелкнуть для создания отчета в ACCESS?

13. С помощью кокой команды можно сохранить готовый отчет?

14. Что необходимо сделать, если необходимо выводить данные в отчете по определенному условию?

15. Что позволяет сделать пользователю меню приложения?

16. Какие пункты приложения должны быть созданы перед проектированием меню?

17. Под каким именем необходимо сохранить пользовательское меню при закрытии макроса?

18. Что такое макрос?

19. Что нужно сделать, чтобы пользовательское меню отражалось вместо основного меню ACCESS?

20. Как это достигается?

Форма отчета:

-

Название и цель работы

-

Используемая литература

-

Задание на практическую работу

-

Выполнение индивидуального задания по предложенной методике

-

Ответы на контрольные вопросы

Практическая работа №2

Тема: Технология и организация работы участка по изготовлению крышек люков полувагонов.

Цель: Изучить назначение и конструкцию крышек разгрузочных люков полувагонов; технологию и организацию работы участка по изготовлении крышек люков полувагонов.

Литература:

-

Технология производства и ремонта вагонов. Под ред. К.В.Мотовилова. М.:Маршрут, 2008.-382с.

-

М.П. Михалевич Технология производства и ремонта вагонов. ДВГУПС.- 2004-442с.

-

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ.

Железнодорожный транспорт является основным видом транспорта Украины, имеет важнейшие значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов.

Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Полувагон не имеет крыши, а пол его составлен из разгрузочных люков.

Полувагоны предназначены для перевозки массовых сыпучих и навалочных грузов, не требующих защиты от атмосферных осадков,- руды, леса, угля, металла, а также автомашин, сельскохозяйственной техники и др. Этот тип вагона позволяет широко применять механизированную погрузку и выгрузку, в том числе и на вагоноопрокидывателях. Перевозка таких массовых грузов, как руда, каменный уголь, лес и др., осуществляется маршрутами. Практика показала, что для маршрутных перевозок массовых тяжелых грузов, особенно на грузонапряженных направлениях, нужны большегрузные восьмиосные полувагоны с повышенными нагрузками на 1 м пути.

Полувагоны оборудованы подножками и поручнями, необходимыми для безопасной работы составителей, а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова. Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами. Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебёдки снаружи кузова приварены чалочные приспособления.

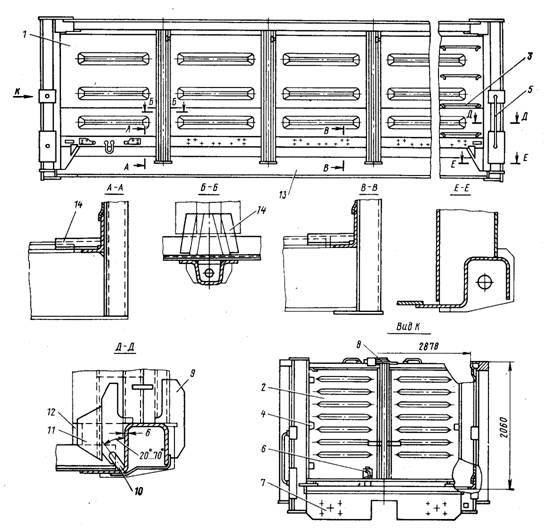

Кузов полувагона цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцевыми дверями (рис.1). Он состоит из рамы, двух боковых и двух торцевых стен, а также пола, образованного крышками люков.

Рисунок 1 - Полувагон

Исправное состояние находящегося в эксплуатации подвижного состава - непременное условие его нормального содержания. Правилами технической эксплуатации «запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, имеющий неисправности, угрожающие безопасности обеспечивает сохранность перевозимых грузов. Не допускается включать в поезда пассажирские вагоны, имеющие неисправности отопления, электрооборудования, вентиляции и другие неисправности, нарушающие нормальные условия перевозни пассажиров».

Ответственность за качество выполненного технического обслуживания, ремонта и безопасность движения вагонов возлагается как на работников, непосредственно осуществляющих техническое обслуживание и ремонт, так и на мастеров, начальников заводов, депо, мастерских, пунктов подготовки вагонов к перевозкам и пунктов технического обслуживания.

В Правилах технической эксплуатации установлены основные требования к техническому обслуживанию и ремонту вагонов. В соответствии с этими требованиями МГТС установлена система технического обслуживания н ремонта вагонов, а также нормы межремонтного пробега и сроки периодичности ремонтов. Содержание вагонов в исправном состоянии достигается регулярным техническим обслуживанием их по пути следования и своевременным ремонтом изношенных и поврежденных элементов вагона.

Правила технической эксплуатации запрещают подачу под погрузку грузов и посадку людей без предъявления вагонов к техническому обслуживанию и записи в специальном журнале о признании их годными. Все вагоны подвергаются техническому обслуживанию в пунктах подготовки вагонов к перевозкам, на станциях формирования и расформирования поездов, а в пути следования - на станциях, предусмотренных в графике движения поездов.

Установлены следующий порядок и виды технического обслуживания грузовых вагонов:

устранением всех неисправностей и недостатков с таким расчетом, чтобы не было никаких ограничений годности вагонов, как в погрузке, так и к следованию в поездах. Такие работы организуются в пунктах подготовки вагонов под погрузку. Эти пункты, как правило, располагаются непосредственно в самих пунктах погрузки или на станциях, предшествующих им. ТО может быть также организовано и на станциях в районах разгрузки, т. е. перед отправкой составов вагонов к местам погрузки;

ТР-1 - текущий ремонт грузовых груженых вагонов без отцепки их от поездов по пути следования на станциях, где расположены пункты технического обслуживания вагонов, с устранением повреждений, износов и неисправностей, появившихся во время движения;

ТР-2 - текущий ремонт с отцепкой от поездов грузовых вагонов для устранения неисправностей, которые невозможно устранить за время стоянки поезда на станции с пунктом технического обслуживания.

Порядок предъявления вагонов и поездов к техническому обслуживанию и уведомления о годности вагонов и готовности поездов, а также порядок осмотра и ремонта вагонов перед постановкой в поезд на промежуточных станциях устанавливается начальником дороги.

Работники пункта подготовки вагонов к перевозкам и пунктов технического обслуживания несут ответственность за безопасность движения и проследование вагонов без отцепки от поезда в пределах гарантийного участка, установленного начальником дороги, и должны своевременно и в точном соответствии с технологическим процессом и графиком движения поездов производить техническое обслуживание и ремонт вагонов. Кроме того, все вагоны подвергают периодическому капитальному и деповскому ремонту. Капитальный ремонт вагонов выполняют на вагоноремонтных заводах, которыми руководит Главное управление по ремонту подвижного состава и производству запасных частей. На этих же заводах модернизируют подвижной состав в соответствии с установленным планом. В зависимости от типа вагонов и интенсивности их использования МПС установлены межремонтные сроки капитального ремонта.

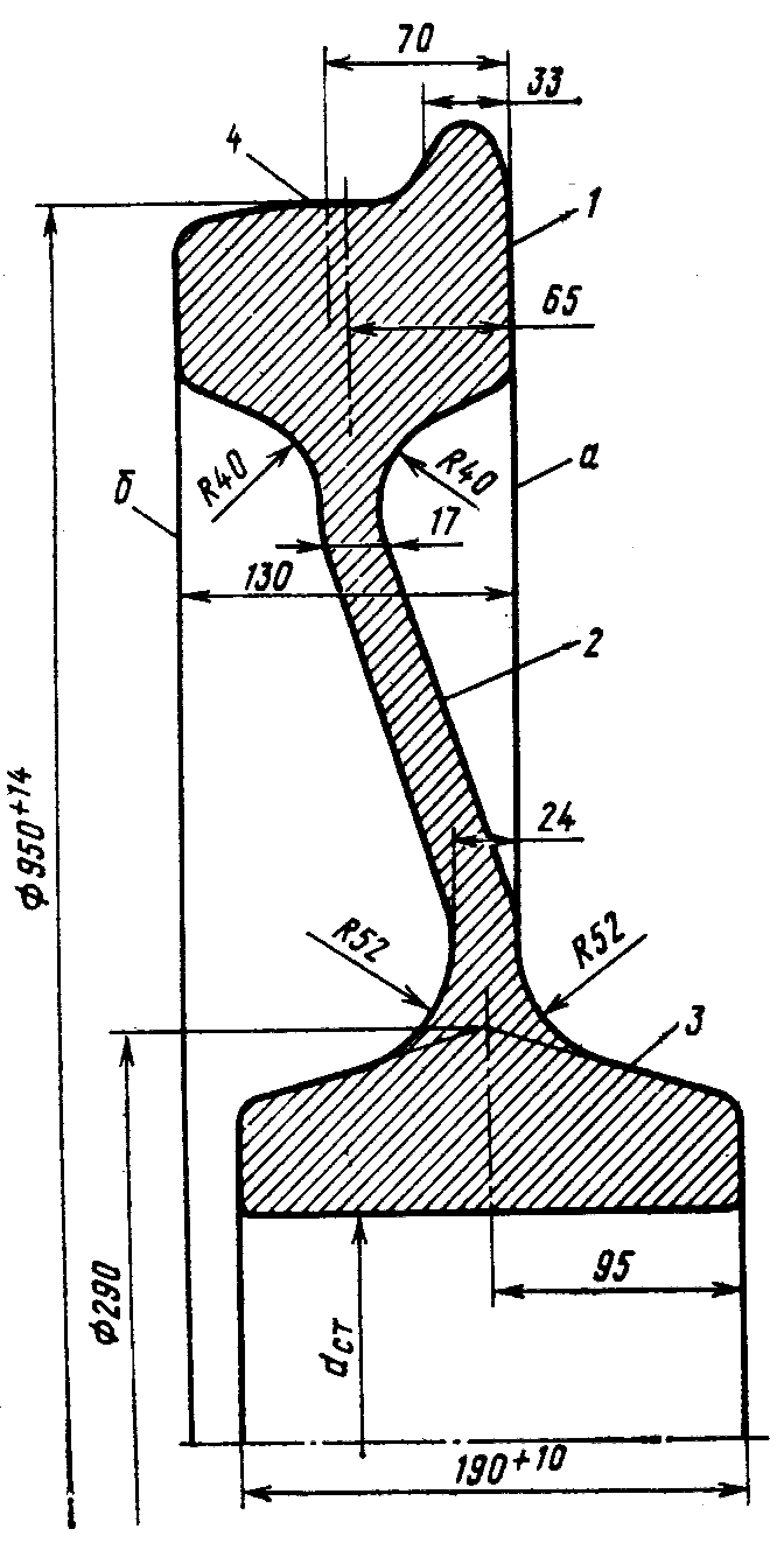

Конструктивно -технологическая характеристика крышки люка

полувагона

Крышка люка полувагона предназначена для разгрузки сыпучих грузов, загружаемых в полувагон сверху.

Технические характеристики

Вес - 167 кг;

Габаритные размеры - 1590х1430х180 мм. Крышка разгрузочного люка

Крышка люка полувагона предназначена для разгрузки сыпучих грузов, загружаемых в полувагон сверху. Груз высыпается наружу по наклонным плоскостям открытых крышек люков.

Плоский пол полувагона выполняется из 14 штампованных металлических люковых крышек (по семь с каждой стороны) на шарнирных петлях, подвешенных к хребтовой балке 8 между поперечными балками рамы.В опущенном состоянии крышка люка опирается на приваренные к поперечным балкам рамы опоры, располагаясь под углом 330к горизонтали.

Крышки люков полувагонов считаются полом полувагона, поэтому они являются самыми нагруженными его деталями, а также служат для нижней разгрузки сыпучих грузов. Очень часто причиной их повреждения является разгрузка грейферными погрузчиками, в результате чего полувагон становится непригодным под погрузку.

Рисунок 2 - Крышка люка полувагона

Анализ повреждений крышки люка полу вагона

Частыми неисправностями крышек разгрузочных люков и торцовых дверей полувагонов являются: выпуклости, пробоины и трещины,коррозия, а также износ их запорных механизмов.

При деповском и текущем ремонтах вагонов в крышках люков полувагонов (рис. 1.1), ремонтируемых без снятия их с вагона, разрешается.

1) приварка усиливающей планки А переднего угольника обвязки крышки люка;

2) приварка планок Б под угольники крышки;

3) заварка дефектов Я в сварных швах;

4) заварка не более двух трещин Г в листе крышки длиной не более 100 мм

5) приварка скоб запорных угольников И.

При всех видах ремонта вагонов в крышках люков полувагонов ремонтируемых со снятием их с вагона, разрешается:

1) производство всех работ, перечисленных выше

2) заварка трещин Е в листе крышки люка в углах или местах расположения петель при условии, что толщина полотна в; местах наложения сварных швов не менее 4 мм, количество, трещин не более четырех и длина каждой трещины не более 100 мм. При этом обязательно усиление накладками, которые должны перекрывать трещины не менее чём на 50 мм в каждую сторону;

3) заварка трещин в ребрах и угольниках при условии, что толщина металла в местах наложения сварных швов не менее 4 мм, с усилением угловыми и плоскими накладками Д толщиной б мм и длиной 100мм;

4) приварка накладок при условии, что толщина листа в местах наложения швов не менее 4 мм, размеры накладки не превышают 200х400 мм, количество накладок не более трех, а расстояние между ними не менее 150 мм;

5) заварка трещин К в передней отбуртовке, не выходящих на лист крышки, с последующим усилением накладкой длиной до 100 мм;

6) заварка лучевых трещин Ж у отверстия для заклепок.

При всех видах ремонта вагонов в деталях запорного механизма разгрузочных люков полувагонов разрешаются наплавка изношенных поверхностей и заварка отверстий Я, приварка опоры или заварка трещины крепления ее, заварка трещины Г. Заваренные отверстия подлежат последующей рассверловке.

При всех видах ремонта нижнего запорного механизма торцевой двери полувагона разрешается:

1) заварка дефектных сварных швов А крепления механизма к торцевой двери;

2) заварка дефектных сварных швов Б крепления стенок коробки механизма;

Разработка технологического процесса ремонта крышки люка полувагона

Исключение вагона из эксплуатации для проведения деповского ремонта осуществляется после:

-при достижении 100тис.км общего (загружен плюс пустой) пробега, ---но не позже чем через два года эксплуатации;

-после капитального ремонта при достижении 160тис км общего (загружен плюс пустой) пробега, но не позже чем через два года эксплуатации;

-после построения и капитального ремонта с продолжением определенного срока грузовых вагонов через 210тис.км общего (загружен плюс пустой) пробега, но не позже чем через три года эксплуатации;

Для каждого вагона отсчет межремонтного пробега начинается с даты оформления формы ВУ-36М и получение ІОЦ железной дороги электронного сообщения о факте деповского ремонта.

Могут быть взятые в ремонт поврежденные вагоны с незаконченным межремонтным пробегом в зависимости от их технического состояния, но лишь при наличии формы ВУ - 25 и описанию, которые подтверждают необходимость проведения ремонта.

Перед вменением в ремонт вагоны должны быть очищены от грязи, мусора.

Неисправные вагоны, которые требуют планового ремонта, оформляются сообщением формы ВУ-23М.

Перед постановкой в ремонтный цех, каждый вагон на колеи накопления осматривают лично:

-заместитель начальника депо по ремонту

-старший мастер или переменный мастер и инженер из принятия вагонов.

По трафарету периодического ремонта сверяется правильность постановки в ремонт, определяется объем робот.

Расстановку вагонов в цехе по ремонтным стойлам проводит старший мастер депо или переменный мастер.

Мастер вагоноскладального цеха осматривает вагоны, наносит меловые разметки необходимых работ и складывает дефектную ведомость формы ВУ - 22 с указыванием работ.

На каждый осмотренный вагон, бригадир сборочного цеха складывает описание работ.

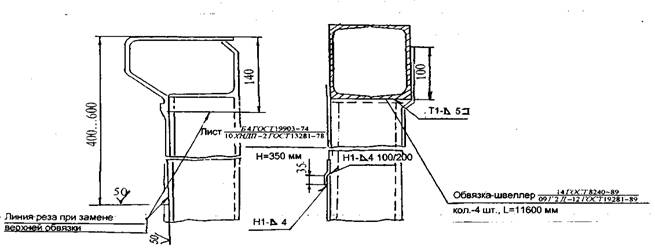

Крышки люков снимают для осмотра, ремонта и замены, а также для замены типовыми не менее десяти крышек. На полувагонах с невыработанным сроком службы, заменяют крышки люков, имеющие толщину сече ния листа менее 4 мм на площади более половины листа.

Толщину замеряют между гофрами при расстоянии от 450 до 500 мм от козырька или передней отбортовки. Крышки люков должны изготавливаться из стали 09Г2Д или стали 10ХНДП ГОСТ 19281 и отвечать действующим «Нормам для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм.

Петли крышек люков заменяют типовыми в случае износа отверстий под валик более 2 мм или изломов. Крышки люков с трещинами или с мест ными выработками ремонтируют в соответствии с действующей ремонтно-технической документацией на производство сварочных работ. Новые крышки люков полувагонов, должны быть изготовлены по чертежам, согласованным с Департаментом вагонного хозяйства. Крышки люков должны легко открываться и закрываться. Запрещается устанавливать нетиповые валики.

Крышки люка, имеющие приклёпанные кронштейны, должны быть заменены на новые литые с косо расположенными кронштейнами.

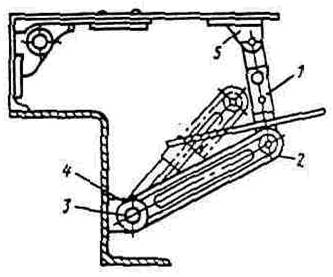

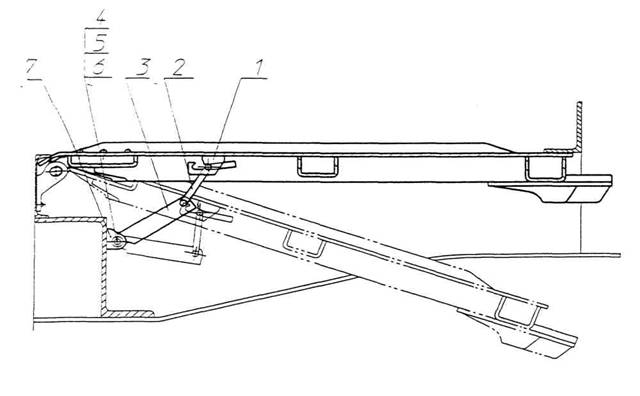

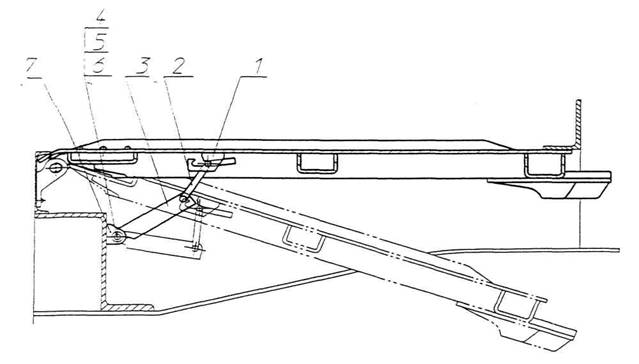

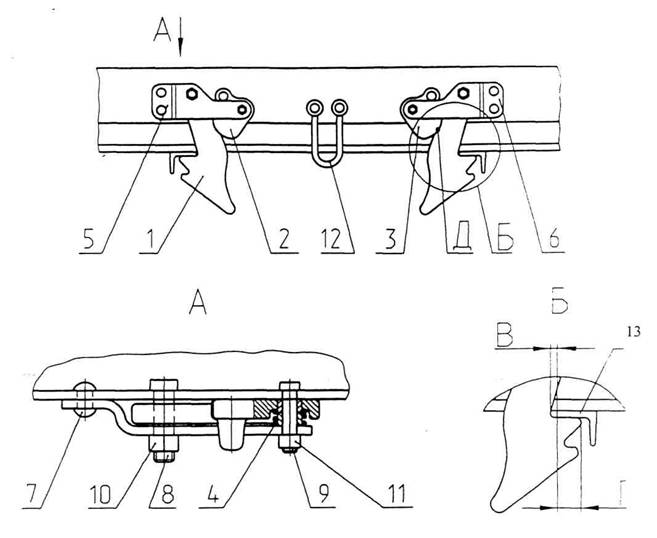

Рисунок 3 - Установка торсионно-рычажного механизма на раме полувагона

1 - верхний рычаг; 2 - нижний рычаг; 3 - подшипник; 4 - торсион; 5 - державка

Рисунок 4 - Ремонт хребтовой балки в месте установки подшипника торсиона

1 - усиливающая накладка; 2 - заплата; 3 - подшипник; 4 - хребтовая балка

Торсионы осматривают, неисправности в них устраняют, с трещинами, изломами заменяют новыми, трущиеся поверхности смазывают.

Механизмы для облегчения подъема крышек люков торсионно-рычажного типа разбирают, детали осматривают, поврежденные ремонтируют или заменяют новыми, отсутствующие заменяют.

Суммарный износ в шарнирных соединениях рычагов не должен пре вышать 2 мм. При износах более 2 мм заменяют на новые.

Угол закручивания торсиона определяют по его положению вразъединенном состоянии и измеряют от вертикальной оси. При этом наклон нижнего рычага от вертикальной оси должен составлять от 25° до 35°.

Место установки кронштейна у хребтовой балки тщательно осматривают. При наличии трещин по сварке швы разделывают до основного металла и заваривают. При выработке металла хребтовой балки на месте уста новки ушка разрешается приваривать по всему периметру вставку толщиной 10,5 мм из стали 09Г2 ГОСТ 19281с Х-образной разделкой кромок и зачист кой сварного шва заподлицо с основным металлом.

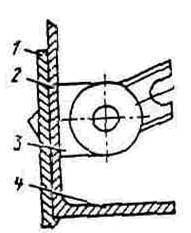

Рисунок 5 - Механизм подъема крышек люков

1 - опора; 2 - торсион; 3 - рычаг; 4 - валик; 5 - шайба; 6 - шплинт; 7 - ушко

Все соединения торсионно-рычажного механизма смазывают смазкой УСсА ГОСТ 3333. Допускается применять отработанную смазку ЛЗ-ЦНИИ. При собранном торсионно-рычажном механизме, крышка люка должна подниматься усилием В открытом состоянии крышки люков у четырехосных полувагонов должны ложиться на оба упора, для чего разрешается наращивать один из упоров приваркой прокладки или наплавлять поверхности упора с последую щей механической обработкой на величину до полного прилегания крышки люка.

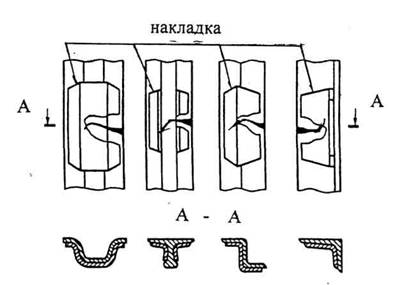

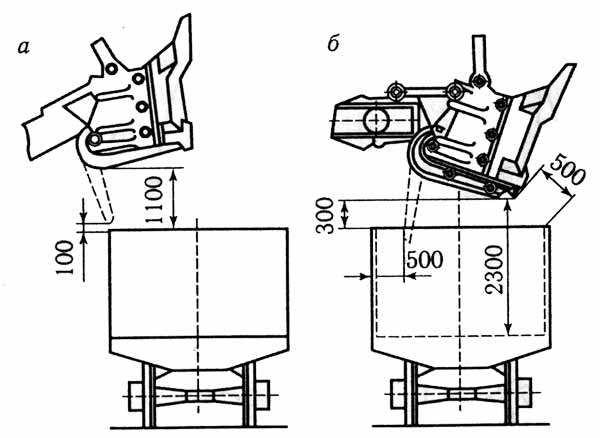

При ремонте механизма закрывания крышек люков, детали независимо от технического состояния снимают, предвари тельно срезают гайки, вынимают болты, тщательно проверяют. Изношен ные детали запорного механизма восстанавливают наплавкой до чертежных размеров. Болты, гайки и пружины с изломом и потерявшие упругость устанавливают новые. Стопорение болтов с гайками запорных механизмов крышек люков производится дуговой сваркой катетом 3 мм длиной от 5 до 10 мм. Способ сварки полуавтоматический или ручной.

Скобы запорных механизмов установленные на заклепках, при не обходимости восстановления размеров отверстий снимают с вагона. Ме стные зазоры между крышкой люка и плоскостью ее прилегания допус каются не более 4 мм. Для устранения зазоров более 4 мм, разрешается приварка не более одной планки на запорных угольниках крышек люков толщиной не более 12 мм, шириной 50 мм, длиной от 60 до 100 мм и нало жением бокового и торцового сварных швов.

Вновь изготовленные запорные секторы и закидки должны быть стальные, литые или цельноштампованные.

В рабочем состоянии зазор между литым пальцем запорного сектора и скобой запорного механизма В (рисунок 6) должен быть от 0 до

8 мм. В закрытом положении запорного механизма (с подпружиненными секторами черт. 132.01.45.006-1, 132.01.45.007-1) на каждой крышке до пускается суммарный зазор В (рисунок 6) до 6 мм между закидками 1 и кронштейнами 13 крышки люка, при этом минимальная величина захода Г кронштейна на закидку должна быть не менее 40 мм при полном прилега нии закидок к секторам, пальцы секторов должны лежать на скобах 5 или 6 мм. При зазоре В более указанного значения необходимо производить наплавку валика дуговой сваркой на опорной поверхности сектора длиной не менее 30 мм влево от точки Д сопряжения сектора с закидкой, шириной 12-15 мм и высотой не более 5 мм с плавным переходом в начале и в конце сварного шва, с зачисткой неровностей наплавленного металла или произвести замену изношенных секторов. При этом детали запорного механизма должны плотно прилегать друг к другу.

Крышки люка, имеющие приклепанные кронштейны, заменятся на новые косорасположенными кронштейнами.

На полувагонах постройки после 2001 г. с невыработанным сроком службы крышки люком, имеющие толщину сечения менее 4 мм заменять.

В крышках люков полувагонов, ремонтируемых без снятия их с вагона разрешается:

-

приварка усиливающей планки переднего угольника обвязки крышки люка;

-

приварка под угольники накладок;

-

заварка не более двух трещин в листе крышки длиной не более 100 мм.

Рисунок 6 - Механизм закрывания крышек люков

- скоба правая; 7 - заклепка; 8,9 - болт; 10,11 - гайка; 12 - скоба; 13 - кронштейн крышки люка.

Ремонт снятых с полувагонов крышек люков при текущем отцепочном ремонте производится в отделении правки люков и дверей полувагонов на прессе для правки деталей вагонов ППДВ -01.

Изгиб каркаса крышки люка более 10 мм, а также выпуклость (вогнутость) обшивки править на специализированном стенде отделении правки дверей и люков полувагонов.

Петли крышек люков должны быть штампованными.Весь технологический процесс вписан в маршрутную карту.

Пресс для правки дверей и разгрузочных люков полувагонов

Назначение и область применения

Пресс предназначен для восстановления утраченных форм люков и дверей полувагонов, бортов платформ, дверей крытых вагонов и других деталей грузовых вагонов.Пресс может использоваться на соответствующих участках ремонта грузовых вагонов в депо, вагоноремонтных заводах, механизированных пунктах подготовки вагонов, оснащенных кран-балкой рузоподъемностью 2,0 т и обеспечивающих ремонтные работы в условиях температуры окружающей среды от +5 до +40 °С, допустимой влажности воздуха до 80 % при температуре +20 °С.

Технические данные

Питающая электрическая сеть трехфазная

-

частотой, Гц 50±1

-

напряжением, В 380+38

-

Потребляемая электрическая мощность, кВА 6,0

Тип приводов гидравлический

-

Тип установки насосной (гидростанция) 10/20-5,5Г-48-3

-

Давление в гидросети, МПа (кгс/см2)

-

холостого хода 3,0 (30)

-

рабочее 15,0(150)

-

Количество и типы гидромоторов 3, МГП-160

Силовые гидроцилиндры:

-

вертикальный

-

количество, шт 2

-

усилие, кН(тс) 173 (17)

-

ход, мм 350

-

вертикальное перемещение, мм 1600

-

-

горизонтальный

-

количество, шт 2

-

усилие, кН(тс) 132,4 (17)

-

ход, мм 500

ход, мм 500 -

горизонтальноу перемещение, мм 2000

-

Перемещения кареток на портале и рабочем столом автономные и независимые друг от друга

-

-

Диапазон перемещения, мм

-

каретки на портале 1600

-

каретки на рабочем столе 2000

-

Диапазон перемещения портала, мм 3300

-

Количество заливаемого в гидросистему масла, л 95

-

Рабочая зона плиты стола, мм 2400 х 3500

-

Габаритные размеры пресса (длина х ширина х высота), мм 4900 х 2560 х 2450

-

Масса ППДВ-01, сухая, кг, не более 6500

Условия эксплуатации

Пресс предназначен для эксплуатации в условиях вагоноремонтных предприятий с температурой окружающей среды от +5 °С до +40 °С, допустимой относительной влажностью не выше 80 % при температуре +20 °С, оснащенных стандартной электрической сетью 380 В, 50 Гц, кран-балкой или мостовым краном грузоподъемностью 2 т, не менее.

<>В качестве гидравлической жидкости допускается использовать любое минеральное или синтетическое масло с вязкостью от 10 до 40 сСт при 50 °С, очищенное не ниже 14 класса. При заливке масла в бак пресса использовать только чистые принадлежности.

При эксплуатации не должны иметь место механические повреждения и сварочные брызги на поверхностях штоков гидроцилиндров и соединений трубопроводов.

Состав пресса

Рабочий стол - 1 шт.

Передвижной портал - 1 шт.

Каретка с вертикальным силовым гидроцилиндром - 2 шт.

Каретка с горизонтальным силовым гидроцилиндром - 2 шт.

Гидростанция - 1 шт.

Гидропанель - 1 шт.

Пульт управления общий - 1 шт.Шкаф электрический - 1 шт.Комплект гидроразводки и трубопроводов - 1 шт.Комплект электроразводки и жгутов - 1 шт.

Устройство пресса

Конструкция

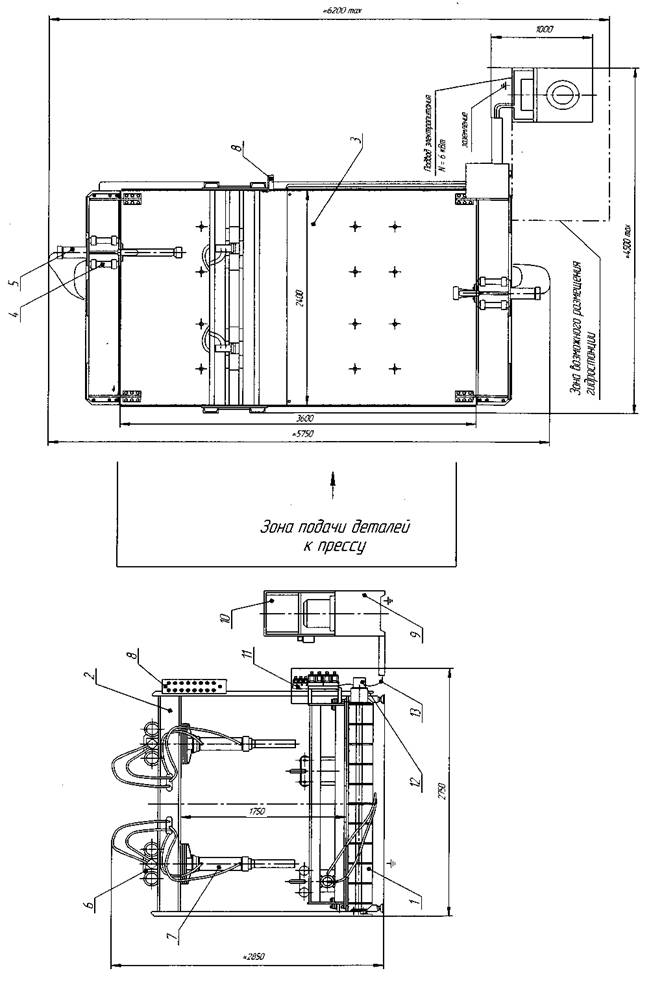

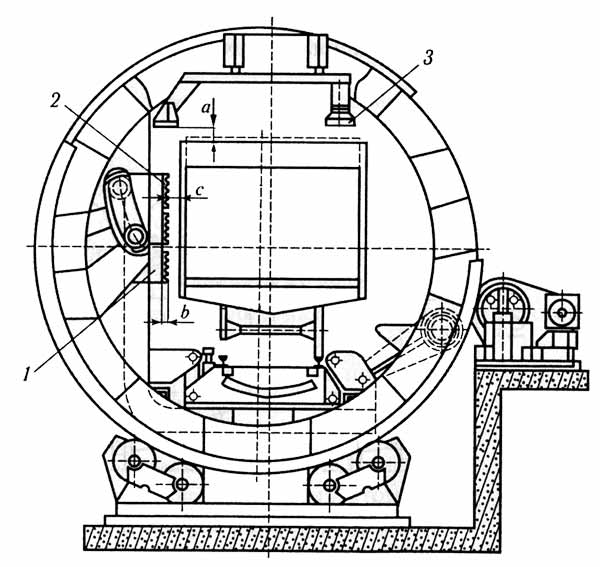

ППДВ-01 выполнен (рис. 7.) в виде платформы 1 с установленным на ней подвижным порталом 2. Конструкция платформы коробчатая. Верхняя ее часть накрыта стальной плитой, представляющей собой рабочий стол 3, на поверхность которого укладываются объекты правки.

Рабочий стол по краям коротких сторон имеет балочные кронштейны-направляющие со смонтированными на них двумя подвижными каретками4. В каретках закреплены горизонтально расположенные силовые гидроцилиндры 5. Каждая каретка снабжена рукояткой и перемещается с ее помощью вручную вдоль балки.

Подвижной портал перемещается цепным приводом на базе гидромотора 12. На балке портала, состоящей из двух коробчатых балок, размещены две каретки 6 с возможностью автономного и независимо друг от друга горизонтального перемещения. В каретках закреплены соответственно два силовых гидроцилиндра 7. Приводы перемещения данных кареток выполнены на гидромоторах и управляются с общего пульта пресса. В нижней части стоек портала размещаются оси с четырьмя опорными роликами (по два с каждой стороны) и натяжные звездочки крепления тяговых цепей Пульт управления прессом (общий) закреплен на одной из стоек портала.

Гидростанция 9 и панель ее управления 10 с блоком временных задержек собраны в единый блок (шкаф электрический) и располагаются в непосредственной близости о рабочего стола со стороны крепления гидропанели и соединяется с ней двумя гибкими трубопроводам 13 длиной 2 м. Гидропанель 11 с гидрораспределителями размещена во внутренней полости рабочего стола.

Перемещая портал 2 вдоль более протяженной стороны рабочего стола 3, а вертикальные гидроцилиндры 7 вдоль горизонтальной полки портала, обеспечивают ориентацию вертикальных усилий на объекты правки в любых его двух точках. Горизонтальные гидроцилиндры 5 создают встречные горизонтальные усилия в направлениях от торцов к центру рабочего стола 3, прикладываются в любой паре противолежащих точек на торцах объектов правки путем независимого перемещения соответствующих кареток 4. На поверхности стола имеются несколько рядов отверстий диаметром 40 мм для размещения в них жестких упоров.

Рисунок 7 - Общий вид пресса

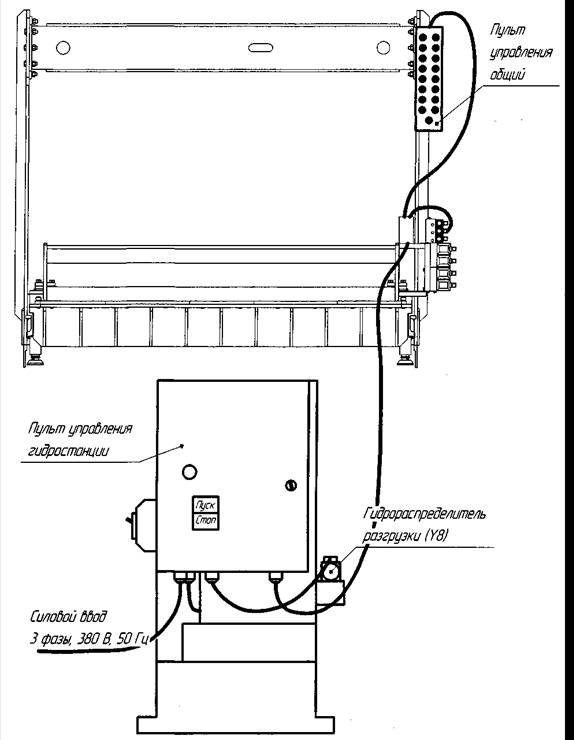

Гидравлическая схема пресса

Гидравлическая схема (далее гидросхема) 1ППДВ-01 служит для питания жидкостью (маслом) под давлением всех ее гидроузлов и управления работой ее элементов. Управление направлениями потоков масла и поддержание требуемых режимов давления осуществляется золотниковыми гидрораспределителями с электроуправлением, предохранительными и обратными клапанами, а также входящими в конструкцию гидростанции устройствами очистки и охлаждения масла. Принципиальная схема гидросистемы приведена на рис. 8. На ней показаны источник питания энергии жидкости под давлением - гидростанция горизонтальные ЦЗ, Ц4 и гидромоторы ГМ1...ГМЗ, управляющая часть, содержащая гидрораспределители Р1.. .Р8.>

Рисунок 8 - Схема кабельных соединений

Гидростанция (ГС) типа Г48-3 выполнена на базе гидравлического насосного агрегата - трехфазного электродвигателя мощностью 5, 5 кВт и двухпоточного пластинчатого насоса с производительностью по каждому потоку 15/30 литров в минуту. Давление насоса на выходе достигает 15 МПа (150 кгс/см), Гидронасос размещается в гидробаке емкостью 63 литра. Он снабжен напорным фильтром, обеспечивающим полную очистку основного потока масла, и теплообменником для его охлаждения.

Гидростанция оборудована двумя предохранительными клапанами, настройкой которых ограничивается давление в напорной линии подвода (на выходе ГС) до (15 + 1) МПа (160 кгс/см2). Манометр, соединяемый через золотник с выходом любого из двух потоков насосного агрегата и линией его слива, позволяет контролировать давление в этих магистралях.

Исполнительная часть гидросистемы представлена следующими гидроцилиндрами (Ц) и гидромоторами (ГМ):

Ц1 и Ц2 - силовые «вертикальные» гидроцилиндры, действующие автономно, независимо друг от друга, в направлении сверху-вниз, для формирования усилий при взаимодействии с объектом правки;

ЦЗ и Ц4 - силовые «горизонтальные» гидроцилиндры, действующие автономно, независимо друг от друга, для формирования усилий горизонтально-встречных в направлении от торцов внутрь объекта правки;

ГМ1 и ГМ2 - гидромоторы в приводах автономного и независимого друг от друга перемещения кареток по горизонтальной полке портала, в которых закреплены цилиндры Ц1 и Ц2;

ГМЗ - гидроцилиндр привода перемещения портала вдоль рабочего стола

Управляющая часть гидросистемы представлена семью трехпозиционными распределителями Р1...Р7, каждый с управлением от двух электромагнитов с пружинным центрированием, и одним двухпозиционным - Р8 с одним электромагнитом и пружинным возвратом.

В исходном состоянии электромагниты Y всех распределителей Р1...Р8 обесточены, при этом распределители Р1...Р7, находясь в нейтральной позиции, запирают линии подвода и слива масла к приводам Ц1...Ц4 и ГМ1...ГМЗ, а распределитель Р8 соединяет, как показано на принципиальной схеме рис. 2, напорную линию со сливом и разгружает насос, т. е. жидкость сливается в бак. При включении любого из распределителей Р1...Р7 включается электромагнит Y8 распределителя Р8, напорная линия отсекается от линии слива, обеспечивая тем самым подачу жидкости под давлением к исполнительным приводам через свои распределители Р1.. .Р7. При этом:

Р2 - управляют выдвижением штоков, формированием вертикальных усилий правки и возвратом штоков силовых гидроцилиндров Ц1 и Ц2 соответственно;

РЗ, Р4 - управляют выдвижением штоков во встречных направлениях, формированием горизонтальных усилий правки и возвратом штоков силовых гидроцилиндров ЦЗ и Ц4 соответственно;

Р5, Р6 - управляют включением одного или другого направления вращения гидромоторов ГМ1, ГМ2 в приводах горизонтальных перемещений кареток силовых гидроцилиндров Ц1, Ц2 соответственно на портале с удержанием их (при выключенных электромагнитах) в любых точках при выборе мест приложения вертикальных усилий правки;

Р7 - управляет перемещением портала вдоль рабочего стола и остановом его в любой требуемой позиции. В линиях подвода распределителей Р5...Р7 установлены специально подобранные дроссели для ограничения скорости перемещения кареток и портала.

Работа на прессе при восстановлении формы объектов правки

Подготовка пресса к работе

Перед включением пресса необходимо провести визуальный контроль:

-

уровня масла на гидростанции;

-

состояния цепных передач портала (провис цепи);

-

свободный вис кабеля с пульта и отсутствие повреждений его металлорукава;

-

отсутствие упоров, подкладок и других предметов в рабочей зоне рабочего стола, которые могут помешать укладке и креплению объекта правки.

Основные технологические операции и переходы

Технологический процесс правки проводить в следующей последовательности:

-

открыть дверцу шкафа управления и включить автоматические выключатели QF2 и QF3. Дверцу закрыть.

-

включить трехполюсный автоматический выключатель QF1, расположенный на боковой стенки шкафа управления.

-

Для включения гидростанции нажать зеленую кнопку «Пуск», расположенную на лицевой части шкафа управления или верхней части пульта управления. Включится электродвигатель гидростанции. Манометр гидростанции должен показывать низкое (близкое к нулю) давление на ее выходе;

-

путем кратковременных нажатий на управляющие кнопки кн1 -кн14 проверить работу гидроцилиндров Ц1...Ц4 и гидромоторов ГМ1, ГМ2 и ГМЗ. При включении гидромотора ГМЗ, отвечающего за перемещение портала, необходимо убедиться, что во всем диапазоне перемещения портала кабель с пульта пресса свободно (без натяжений) свисает внизу, вдоль края рабочего стола. При обнаружении малейшего натяжения кабеля необходимо выявить и устранить причину. Оно может быть вызвано случайными задирами и зацепами контактирующих с металлорукавом поверхностей или попаданием инструмента, подкладок, упоров и посторонних предметов в зону перемещения кабеля;

-

кнопками кн9, кн10 установить портал в одном из крайних положений так, чтобы он не мешал оператору кран-балки укладывать объект правки на рабочий стол;

-

проверить отсутствие течи масла на штуцерах трубопроводов и шлангов;

-

освободить рабочую зону монтажного стола для укладки объект правки;

-

поместить его с помощью кран-балки на рабочий стол;

-

определить и отметить мелом на изделии места и обозначить цифрами последовательность приложения вертикальных и горизонтальных усилий, а также места расположений укладок и упоров, обеспечивающих более эффективную правку;

-

закрепить горизонтальными цилиндрами положение объекта правки на рабочем столе, установив необходимые упоры и подкладки;

-

управляя гидромоторами ГМ1 - ГМЗ с общего пульта управления, подвести вертикальные цилиндры к намеченным точкам и, выдвигая штоки гидроцилиндров, нажать на изделие, наблюдая за изменением его формы, и отпустить переключатель при достижении деформации, необходимой для восстановления утраченной формы;

-

при проведении этой работы следует постоянно контролировать соосность навесных петель и других «посадочных» параметров изделия, отвечающих за точность сборки;

-

после того, как форму изделия удалось восстановить, сохранив соосность петель и другие контрольные параметры, необходимо закрепить восстановленные формы сварочными работами.

Описание работы пресса

При включенной гидростанции и отжатых кнопках кн1 - кн14 давление в трубопроводах гидросистемы будет отсутствовать, так как гидрораспределитель Р8 соединяет линию нагнетания с линией слива, возвращая масло с выхода насоса в бак гидростанции.

При нажатии любой кнопки, а именно кн11 - кн14 - «Отвод кареток вдоль полки портала кареток»; кн9, кн10 - «Движение портала»; кн1 и кн3 - «Движение вверх»; кн5 и кн7 - «Движение влево» или «Движение вправо», подается напряжение на соответствующие электромагниты гидрораспределителей Y5.1, Y5.2, Y6.2, Y6.2, Y7.1, Y7.2, Yl.l, Y1.2, Y2.1, Y2.2, Y3.1, Y3.2. Одновременно с выше перечисленными электромагнитами подается напряжение на электромагнит Y8 разгрузочного гидрораспределителя R8, который запирается, и масло под высоким давлением поступает по трубопроводу через инициированный распределитель в рабочую полость соответствующего гидромотора или цилиндра, сообщая движение их рабочим органам - ротору или штоку.

При нажатии кнопок кн2 и кн4 «Движение вниз», кн8 - «Движение вправо» и кн6 - «Движение влево» подается напряжение на соответствующие электромагниты гидрораспределителей Yl.l, Y2.1, Y3.1, Y4.1

Одновременно с включением выше перечисленных электромагнитов включается таймер Т, который определяет время удержания электромагнита гидрораспределителя («гидрошунта») Y8. Как только управляющие кнопки кн2, кн4, кн6, кн8 будут возвращены в исходное состояние, штоки цилиндров остановятся и сработавший гидрораспределитель Р8, поддерживая давление в системе, предотвратит возможность утечек из гидроцилиндров на время, определяемой таймером, необходимое для проведения восстановительных работ.

Механизмы перемещения кареток и портала

Механизм перемещения кареток вертикальных гидроцилиндров выполнен в виде цепи, уложенной и закрепленной на верхней поверхности одной из балок портала, и звездочек, посаженных на валы гидромоторов, расположенных на каждой каретке между осями с опорными роликами. Диаметры роликов подобраны так, чтобы звездочки надежно зацеплялись с цепью. Каретка представляет собой вертикальную пластину, к нижнему концу которой приварена плита для крепления гидроцилиндра, а в верхней части выполнены места для крепления двух букс с осями опорных роликов (по два ролика на оси) и гидромотора. Вертикальная пластина каретки проходит через специальный зазор между балками портала шириной 80 мм. Опорные ролики катятся по внутренним краям балок. Ролики имеют с одной стороны реборду, которая заходит в зазор балок. Они удерживают каретку от поперечного перемещения относительно балок. При перемещении каретки вдоль балок на роликах между нижней плитой каретки и нижней поверхностью балок имеется зазор в 3... 5 мм, который выбирается при нажиме гидроцилиндра на объект правки. Нижняя плита каретки с гидроцилиндром упирается в балки портала. Ролики приподнимаются над балками на величину выбранного зазора и тем самым разгружаются от любых усилий.

Портал перемещается вдоль стола на 4-х роликах, расположенных в нижней части стоек портала, по направляющим, смонтированным на боковых продольных балках стола. Край стола выступает над продольными балками, образуя кромку, в которую упирается портал специальными жесткими упорами, приваренными с внутренней стороны его стоек, при нажиме вертикальных гидроцилиндров на объект правки. Несколько ниже осей роликов на стойках смонтированы по две с каждой стороны в своих посадочных отверстиях оси-звездочки, которые служат для закрепления на их концах приводных цепей. Поворачивая оси-звездочки за лыски на торцах, производят натяжку цепей. Оси-звездочки фиксируются гайками на своих резьбовых хвостовиках, при этом хвостовики с одной стороны имеют правую резьбу, а с другой - левую для самозатяжки под действием тягового усилия цепи. Под кронштейнами стола с горизонтальными гидроцилиндрами располагаются с одной стороны гидромотор и вал со звездочками, а с другой - поворотные звездочки в буксовых узлах. Цепь проходит от одной оси-звездочки, огибая звездочку на приводном валу и далее звездочку поворотную, ко второй оси-звездочке на стойке портала. Аналогично соединены цепью звездочки и с другой стороны портала.

Нижние края стоек портала находятся ниже нижних поверхностей металлоконструкции стола. Через две пары отверстий, соосно расположенных в стойках портала, установлены две тяги с резьбовыми концами (шпильки) М20, позволяющие с помощью гаек выставить и зафиксировать необходимое расстояние между стойками портала для поддержания нормального зазора 3...5 мм между внутренней поверхностью стойки и кромкой стола.

Охрана труда при выполнении ремонтных работ с крышкой люка

полувагона

Администрация вагоноремонтных предприятий, независимо от форм собственности, обязана оборудовать все рабочие места и создать на них условия, соответствующие законодательству Украины и действующим нормативно-правовым и нормативно-техническим доку ментам при ремонте подвижного состава и производству запасных частей на вагоноремонтных заводах и «Правилам по охране труда при техническом об служивании и ремонте грузовых вагонов и рефрижераторного подвижного состава».

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

1.1. К работе по ремонту грузовых вагонов допускаются мужчины не моложе 18 лет, прошедшие при поступлении на работу предварительный медицинский осмотр, вводный и первичный інструктаж на рабочем месте, обучение, стажировку и проверку знаний.

В процессе работы слесарь должен проходить повторные, не реже одного раза в три месяца, и внеплановые инструктажи, а также периодические медицинские осмотры.

1.2. Слесарь должен знать:действие на человека опасных и вредных производственных факторов, возникающих во время работы; правила оказания первой (доврачебной) помощи;требования техники безопасности, производственной санитарии и пожарной безопасности.

1.3. Слесарь должен:

выполнять только входящую в его обязанности или порученную мастером (бригадиром) работу; владеть безопасными приемами труда;

содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее по тексту - СИЗ);

внимательно следить за сигналами и распоряжениями руководителя работ (мастера, бригадира) и выполнять его команды;

выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей и сигналов, подаваемых водителями транспортных средств и крановщиками кранов;

проходить по территории депо по установленным маршрутам, пешеходным дорожкам, проходам и переходам; быть предельно внимательным в местах движения транспорта;

соблюдать правила внутреннего трудового распорядка;

выполнять требования режимов труда и отдыха.

1.4. Слесарю запрещается:находиться под поднятым и перемещаемым грузом;

наступать на электрические провода и кабели;

прикасаться к оборванным проводам и другим легко доступным токоведущим частям;

перебегать пути перед движущимся транспортом;

находиться на территории и в помещениях депо в местах, отмеченных знаком "Осторожно! Негабаритное место", а также около этих мест при прохождении подвижного состава.

1.5. Слесарь должен выполнять следующие требования пожарной безопасности:курить только в отведенных и приспособленных для этого местах; не подходить с открытым огнем к газосварочному аппарату, газовым баллонам, легковоспламеняющимся жидкостям, материалам и окрасочным камерам; не прикасаться к кислородным баллонам руками, загрязненными маслом;знать и уметь пользоваться первичными средствами пожаротушения.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Перед началом работы слесарь должен надеть полагающуюся ему исправную спецодежду и спецобувь, привести их в порядок:

застегнуть на пуговицы обшлага рукавов;

заправить свободные концы одежды так, чтобы она не свисала.

Не допускается носить спецодежду расстегнутой и с подвернутыми рукавами.

Спецодежду и спецобувь слесарь не должен снимать в течение всего рабочего времени.

2.2. Подготовить и проверить исправность средств индивидуальной защиты, необходимой для проведения порученной работы.

2.3. Слесарь обязан проверить наличие и исправность инструмента, измерительных приборов, шаблонов, а также наличие на стеллажах и ремонтных установках запасных частей и материалов.Неисправный инструмент, измерительные приборы, шаблоны должны быть заменены на исправные.

2.4. Проверить работу местной вытяжной вентиляции и местного освещения.

2.5. О всех обнаруженных неисправностях и недостатках сообщить мастеру (бригадиру) и не приступать к работе до их устранения.

2.6.Перед правкой крышек лювков полувагонов необходимо удостоверится в надежности их креплений запорных механизмов и об отсутствии на боковом каркасе кузова полувагона связочной проволоки.

2.7 Установка крышек люков на вагон должно проводится грузоподъемными механизмами.

2.8 Во время установки крышек люков,если они не могут быть сразу закрепленными, нужно делать временные закрепления,которое удержит их. Оставлять окончательно не установленные крыши люка без временных закреплений не разрешается.

2.9 Не разрешается оставлять инструмент на выступах рамы и кузова.

3.ПРАВИЛА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ПРЕССЕ.

3.1 К работе на прессе допускаются лица не моложе 18-ти лет, прошедшие инструктаж по общим правилам техники безопасности, изучившие конструкцию пресса, инструкцию по эксплуатации и получившие навыки работы на нем.

3.2Ежедневно перед началом работы на прессе производить осмотр силовых элементов, гидроприводов, гидрорукавов и их соединений, узла закрепления заземляющей шины, проверять уровень масла в гидростанции.

3.3Не допускается работа пресса с трещинами и другими повреждениями в силовых элементах конструкции, напорных рукавах и их соединениях, с нарушенной изоляцией электрокабеля и без надежного заземления.

3.4 ЗАПРЕЩАЕТСЯ проведение сварочно-ремонтных работ без подключения обратного провода к рабочему столу пресса.

3.5 ЗАПРЕЩАЕТСЯ работа на прессе с неисправным заземлением. При каждой новой установке очередного объекта правки на рабочий стол тщательно следить за надежной его фиксацией.

3.6 РАБОТЫ ПО РЕМОНТУ пресса проводить только при отключенном электропитании.

3.7 ЗАПРЕЩАЕТСЯ нахождение лиц на рабочем месте при установке и съеме объектов правки, при перемещении рабочих органов пресса.

3.8 ЗАПРЕЩАЕТСЯ проведение операций горизонтальной правки без поджима объекта правки вертикальными гидроцилиндрами для предотвращения его выворачивания.

3.9 ЗАПРЕЩАЕТСЯ использовать насадки на штоки гидроцилиндров, изготовленных из хрупких материалов. Насадки должны иметь посадочное место, соответствующее наконечнику штока с зазором по диаметру не более 0,2 мм и длиной сопряжения 65...68 мм.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ

4.1. По окончании работы слесарь должен:привести в порядок свое рабочее место;сложить инструмент, инвентарь и приспособления в спеціально предназначенные для них места или кладовые;собрать использованные обтирочные материалы в металлические ящики с плотно закрывающейся крышкой.

4.2. По окончании работы слесарь должен снять спецодежду и другие средства индивидуальной защиты и убрать в шкаф гардеробной.

4.3. Загрязненную и неисправную спецодежду при необходимости слесарь должен сдать в стирку, химчистку или ремонт.

4.4. Для очистки кожи от производственных загрязнений по окончании рабочего дня необходимо применять защитно-отмывочные пасты и мази, сочетающие свойства защитных и моющих средств.

Для поддержания кожи в хорошем состоянии после работы следует использовать различные индифферентные мази и кремы (борный вазелин, ланолиновый крем и т.д.).Не допускается применение керосина или других токсичныхнефтепродуктов для очистки кожных покровов и средств индивидуальной защиты.

4.5. О всех неисправностях и недостатках, замеченных во время работы, и о принятых мерах к их устранению, слесарь должен сообщить мастеру или бригадиру.

Вопросы для контроля знаний:

-

Назначение крышек люков полувагонов.

-

Для чего предназначено торсионное устройство.

-

Конструкция крышек люков.

-

Дефекты люков полувагонов.

-

Виды технологических процессов изготовления крышек люков. Рассказать о них подробнее.

-

Охрана труда при выполнении ремонтных работ с крышкой люка

полувагона

Форма отчета:

-

Название и цель работы

-

Используемая литература

-

Задание на практическую работу

-

Выполнение индивидуального задания по предложенной методике

-

Ответы на контрольные вопросы

Практическая работа №3

Тема: Испытание вагонов.

Цель: Изучить методы и средства испытания вагонов.

Литература:

1. Технология производства и ремонта вагонов. Под ред. К.В.Мотовилова. М.:Маршрут, 2008.-382с.

2. Криворудченко В.Ф. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта. М.: Маршрут, 2005.-442с.

1. Эксплуатационные испытания вагонов

Общая цель эксплуатационных испытаний - проверка правильности проектных решений, достоверности принятых допущений при теоретических расчетах и предшествующих видах испытаний. Эксплуатационным испытаниям подвергают опытные образцы или опытно-промышленные партии вагонов. По установившейся практике эксплуатационные испытания вагонов проводят в нормальных общесетевых условиях, на специальных замкнутых маршрутах и на экспериментальных полигонах. При общесетевой эксплуатации вагонов показатели их фактической работоспособности определяют по отчетным материалам соответствующих служб или организуют осмотры при фиксации случаев отцепок вагонов из поезда, при изучении их состояния во время плановых видов ремонта, а также при выборочном освидетельствовании вагонов в поездах.

В процессе анализа информации о неисправностях имеют место трудности, особенно при определении причин и условий возникновения неисправностей. Трудности обусловлены тем, что диапазон воздействий на вагон при общесетевой эксплуатации очень широк. Последнее относится в большей мере к грузовым вагонам, однако имеются трудности организации эксплуатационных общесетевых испытаний и для пассажирских вагонов. Эти вагоны имеют депо приписки, но условия их эксплуатации на отдельных постоянных маршрутах нельзя распространять на всю сеть железных дорог (различное состояние пути, разные скорости движения, загруженность, климатические условия и т. д.).

Перечисленные факторы приводят к большому разбросу получаемых данных при невысокой их достоверности. Влияние разброса данных эксплуатационных испытаний опытных вагонов и их узлов в общесетевых условиях можно компенсировать увеличением количества испытуемых объектов и применением статистических методов обработки результатов. Однако это требует материальных затрат и часто приводит к удлинению сроков внедрения образцов новой техники. В то же время данные осмотров, наблюдений и отчетные сведения МПС и других потребителей о работе вагонов эксплуатируемого парка очень полезны для оценки надежности вагонов серийного выпуска и обоснования рекомендаций по их совершенствованию.

При эксплуатационных испытаниях на специальных замкнутых маршрутах опытные вагоны постоянно находятся под наблюдением выделенного персонала, который систематически регистрирует показатели работ вагонов и фиксирует время появления, вид и характер возникновения неисправностей. Анализируя результаты эксплуатационных испытаний, полученные в опытных маршрутах, обращают внимание на степень соответствия условий этих испытаний общесетевым или заданным условиям. Еще в большей мере эти обстоятельства необходимо учитывать при испытаниях на экспериментальных полигонах. Например, эксплуатационные пробеговые испытания вагонов часто проводят на Опытном кольце ЦНИИ МПС (ст. Щербинка), где вагоны работают с постоянной загрузкой, путевое хозяйство находится в лучшем состоянии, чем среднесетевое, режим вождения поездов по кольцу практически исключает соударения вагонов, движение происходит непрерывно по кривому пути, отсутствуют воздействия на вагон погрузочно-разгрузочных механизмов и т. д. Следовательно, испытания вагонов на экспериментальном кольце позволяют оценить главным образом только работу ходовых частей.

Характерной чертой эксплуатационных испытаний является их длительность. В обычных условиях они продолжаются 6- 8 месяцев, а иногда год и более. Такая продолжительность необходима для определения надежности вагонов и их узлов с учетом влияния погодно-климатических факторов, коррозии и т. п.

Если эксплуатационные испытания проводят с целью определения показателей надежности, то их можно ускорить увеличением повторяемости действия эксплуатационных нагрузок и характерных их сочетаний или повышением прикладываемых нагрузок. Например, изучать воздействие на грузовые вагоны накладного вибратора, используемого при разгрузке, можно при специально организованных испытаниях в течение нескольких дней, что в 500-600 раз ускоряет получение результатов по сравнению с испытаниями в нормальных эксплуатационных условиях. Большое значение имеет достоверность пересчета результатов ускоренных испытаний в показатели нормальной эксплуатации. При отсутствии обоснованных методов пересчета следует применять способ сравнительных испытаний, когда в идентичных условиях исследуют работу новой конструкции при непосредственном сопоставлении ее с конструкцией, по которой уже имеются результаты многолетнего опыта эксплуатации.