- Преподавателю

- Другое

- КОНСПЕКТ ЛЕКЦИЙ УЧЕБНОЙ ДИСЦИПЛИНЫ ОП. 04. МАТЕРИАЛОВЕДЕНИЕ ПО СПЕЦИАЛЬНОСТИ 151031 МОНТАЖ И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ (ПО ОТРАСЛЯМ)

КОНСПЕКТ ЛЕКЦИЙ УЧЕБНОЙ ДИСЦИПЛИНЫ ОП. 04. МАТЕРИАЛОВЕДЕНИЕ ПО СПЕЦИАЛЬНОСТИ 151031 МОНТАЖ И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ (ПО ОТРАСЛЯМ)

| Раздел | Другое |

| Класс | - |

| Тип | Конспекты |

| Автор | Чашникова М.П. |

| Дата | 18.10.2015 |

| Формат | doc |

| Изображения | Есть |

Департамент образования, науки и молодежной политики

Воронежской области

Государственное образовательное бюджетное учреждение

среднего профессионального образования Воронежской области

«СЕМИЛУКСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИКО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ»

М.П.Чашникова

КОНСПЕКТ ЛЕКЦИЙ УЧЕБНОЙ ДИСЦИПЛИНЫ

ОП.04.МАТЕРИАЛОВЕДЕНИЕ

ПО СПЕЦИАЛЬНОСТИ

151031 МОНТАЖ И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ (ПО ОТРАСЛЯМ)

СЕМИЛУКИ

2014

Рекомендовано методическим советом СГТЭК

Автор: Чашникова М.П.

В методическом пособии представлены лекции по всем темам рабочей программы дисциплины Материаловедение. Пособие должно способствовать оптимизации и эффективности процесса обучения.

Для обучающихся по специальности 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям).

Чашникова М.П., 2014

Семилукский государственный

технико-экономический колледж

СОДЕРЖАНИЕ

Пояснительная записка…………………………………………………………4

Лекция 1.Связь между строением и свойствами металлов. 5 Лекция 2.Свойства металлов и сплавов и методы их исследования……………8

Лекция 3.Кристаллизация металлов и сплавов………………………………..….12

Лекция 4.Основные равновесные диаграммы состояния двойных сплавов……14

Лекция 5.Диаграмма состояния железо-углеродистых сплавов………………..18

Лекция 6.Формирование структуры деформированных металлов……………..21

Лекция 7.Определение и классификация видов термической обработки……... 27

Лекция 8.Виды термической обработки: отжиг, нормализация, закалка и отпуск закаленных сталей…………………………………………………………….....29

Лекция 9.Определение и классификация основных видов химико-термической обработки металлов и сплавов………………………………………………….34

Лекция 10.Общие требования, предъявляемые к конструкционным

материалам…………………………………………………………………….38

Лекция 11.Углеродистые стали……………………………………………….40

Лекция 12.Легированные стали……………………………………………….43

Лекция 13.Материалы с особыми технологическими свойствами…………….45

Лекция 14.Медные сплавы…………………………………………………...49

Лекция 15.Износостойкие материалы. Материалы с особыми упругими

свойствами…………………………………………………………………….53

Лекция 16.Материалы с малой плотностью………………………………...62

Лекция 17Коррозионностойкие материалы. Материалы , устойчивые к

воздействию окружающей среды……………………………………………....68

Лекция 18.Материалы с высокой удельной прочностью…. 71

Лекция 19.Неметаллические материалы…………………………………...…74

Лекция 20.Материалы с особыми физическими свойствами…………………78

Лекция 21Принципы выбора конструкционных материалов……………...82

Лекция 22.Материалы для режущих и измерительных инструментов…...86

Лекция 23Классификация и способы получения композиционных

материалов………………………………………………………………………89 Список используемой литературы ………………………………………………….95

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

С целью упорядочения теоретического материала, используемого в учебном процессе, разработано данное методическое пособие в соответствии с требованиями ФГОС. В результате освоения дисциплины Материаловедение обучающийся должен знать:

-закономерности процессов кристаллизации и структурообразования металлов и сплавов;

-классификацию и способы получения композиционных материалов;

-принципы выбора конструкционных материалов для применения в производстве;

-строение и свойства металлов, методы их исследования;

-классификацию материалов, металлов и сплавов, их области применения;

-методику расчета и назначения режимов резания для различных видов работ.

Содержание дисциплины ориентировано на подготовку студентов к освоению профессиональных модулей по специальности 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям), и овладению профессиональными компетенциями (ПК):

ПК 1.1. Руководить работами, связанными с применением грузоподъёмных механизмов, при монтаже и ремонте промышленного оборудования.

ПК 1.2. Проводить контроль работ по монтажу и ремонту промышленного оборудования с использованием контрольно-измерительных приборов.

ПК 1.3. Участвовать в пусконаладочных работах и испытаниях промышленного оборудования после ремонта и монтажа.

ПК 1.4. Выбирать методы восстановления деталей и участвовать в процессе их изготовления.

ПК 1.5. Составлять документацию для проведения работ по монтажу и ремонту промышленного оборудования.

ПК 2.1. Выбирать эксплуатационно-смазочные материалы при обслуживании оборудования.

ПК 2.2. Выбирать методы регулировки и наладки промышленного оборудования в зависимости от внешних факторов.

ПК 2.3. Участвовать в работах по устранению недостатков, выявленных в процессе эксплуатации промышленного оборудования.

ПК 2.4. Составлять документацию для проведения работ по эксплуатации промышленного оборудования.

ПК 3.1. Участвовать в планировании работы структурного подразделения.

ПК 3.2. Участвовать в организации работы структурного подразделения.

ПК 3.3. Участвовать в руководстве работой структурного подразделения.

ПК 3.4. Участвовать в анализе процесса и результатов работы

подразделения, оценке экономической эффективности производственной

деятельности.

Использование данного учебно-методического пособия предполагает раскрытие мотивации каждой лекции в соответствии с требованиями профессионально- компетентностного метода обучения.

Лекция №1

Связь между строением и свойствами металлов.

1.МЕТАЛЛЫ

Что такое металл? На этот вопрос М.В. Ломоносов отвечал так: «Металлы суть светлые тела, которые ковать можно».

Это простейшее определение не потеряло своего значения и сегодня. Металлы можно охарактеризовать такими свойствами:

• высокая теплопроводность;

• электропроводность, которая с понижением температуры повышается, причем некоторые металлы имеют сверхпроводимость;

• пластичность (см. «ковать можно»);

• металлический блеск (см. «суть светлые тела»);

• магнитные свойства;

• постоянная температура кристаллизации.

Последнее свойство отличает его от аморфного тела. В аморфном теле при охлаждении температура плавнопонижается (кривая б), в кристаллическом при затвердевании температура остается постоянной (кривая а).Все отмеченные свойства металлов обусловлены их электронным строением, например, электропроводность -направленное движение электронов (свободных) в направлении приложенного электрического поля. Известна атомная модель металла: в центре положительно заряженное ядро(нейтроны, протоны), вокруг ядраэлектроны - отрицательно заряженные.

В соответствии с квантовой теорией все электроны атома распределены по орбитам на определенных расстояниях.

2. КЛАССИФИКАЦИЯ МЕТАЛЛОВ

Из 106 элементов периодической системы 84 - металлы, 22 - неметаллы. По ряду признаков их разбивают на группы.

1. Черные металлы:

1) железистые (железо, никель);

2) тугоплавкие (с температурой плавления > 1539°);

3) урановые (уран, плутоний);

4) редкоземельные (церий, неодим);

5) щелочноземельные (калий, натрий).

2. Цветные металлы:

1) легкие (магний, алюминий);

2) благородные (золото, платина);

3) легкоплавкие (висмут, свинец

3. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

В обычны х земных условиях наблюдаются три агрегатных состояния вещества: L - жидкость, Г - газ, S - твердая фаза.

Устойчивые состояния характеризуют терминами:

• ближний порядок (у жидкой фазы);

• дальний порядок (у твердой фазы).

В твердой фазе правильное расположение атомов с периодической повторяемостью в трех измерениях образует кристаллическую решетку. Это воображаемая сетка линий, проведенных через центры атомов. Кристаллические решетки характеризуют угловыми величинами (α, β, γ) и линейными (а, b, c).а, b, c - периоды кристаллических решеток. На рис. 1 показаны эти величины.

Рис. 1. Характеристики кристаллических решеток

4. КРИСТАЛЛИЧЕСКИЕ РЕШЕТКИ МЕТАЛЛОВ

Воображаемая сетка линий, проведенная через центры атомов в трех измерениях, образует кристаллическую решетку.

Кристаллическую решетку можно построить, выбрав для этого «строительный блок», многократно повторяя его в тре х измерениях . Такая строительная единица в металловедении называется элементарной ячейкой.

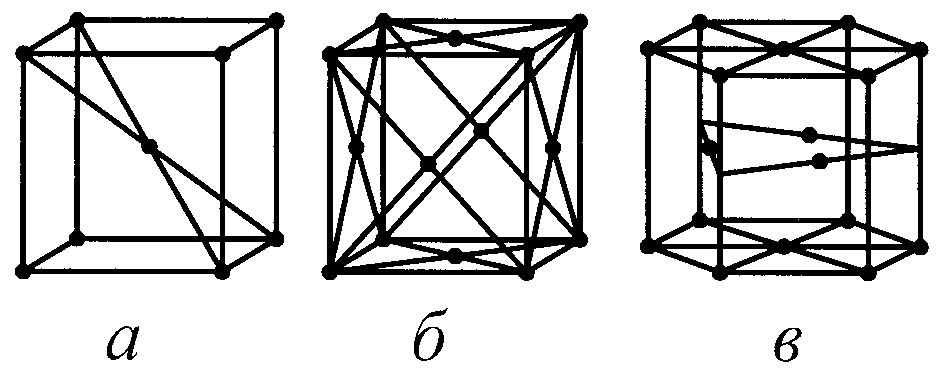

Наука кристаллография насчитывает 14 типов решеток Браве. Все они распределены на семь видов (сингоний). Для металлов характерны три сингонии (типа). Моделируют решетки шарами определенного диаметра (рис. 2).

Рис. 2. Модели элементарных ячеек:

а, г - ГПУ (гексагональная плотноупакованная);

б, д - ГЦК (гранецентрированная кубическая);

в, е - ОЦК(объёмно-центрированная кубическая)

В этой модели должны выполняться правила:

1. Положение занимать с минимальным значением свободной энергии.

2. Силы связи между атомами - пружинки или линии.

3. Атомы совершают тепловые колебания около центров равновесия.

4. Расположение должно быть компактным.

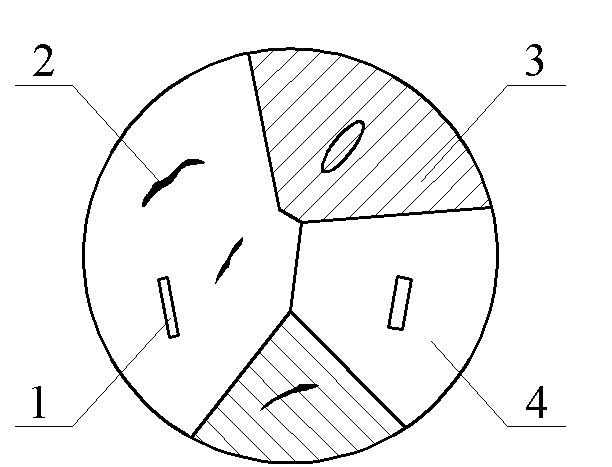

Полиморфизм (аллотропия) - способность металла принимать различныекристаллические формы при разных темпера-турах (рис. 3).

Рис. 3. Явление полиморфизма у металловдвух модификаций: ОЦК; ГПУ

Как и в других случаях решающим является минимум свободных энергий, при котором данная кристаллическая решетка становится устойчивой. При температуре больше Т1 меньше свободная энергия (Z) в ОЦК решетке, она и существует при этих температурах.

5. ДЕФЕКТЫ КРИСТАЛЛОВ

Строение реальных кристаллов отличается от идеальных. В реальных кристаллах всегда содержатся дефекты, которые подразделяются на точечные, линейные, поверхностные и объемные. Дефекты имеют различные размеры. У точечных размеры близки к атомным, у линейных длина на несколько порядков больше ширины, объемные дефекты (поры, трещины)могут иметь макроскопические размеры.

1. Точечные дефекты - вакансии, междоузельные атомы основного вещества, чужеродные атомы внедрения (рис. 4).

а) б) в)

а) б) в)

Рис. 4. Точечные дефекты в кристаллической решетке:

а - вакансия; б - междоузельный атом; в - примесный атом внедрения

Вакансии и междоузельные атомы появляются в металлах всегда из-за тепловых колебаний. Количество их зависит оттемпературы. Например, у меди при комнатных температурах содержится 10…13 % (ат.), вблизи температуры плавления -0,01 % (ат.). Вакансии искажают кристаллическую решетку, влияют нафизические свойства металлов.

2. Линейные дефекты. Важнейшими линейными дефектами являются краевые и винтовые дислокации (рис.5).

Рис . 5. Схема краевой (а) и винтовой (б) дислокаций

Краевая дислокация в сечении, перпендикулярном линии дислокации, представляет собой край лишней полуплоскостив решетке. Вокруг такого дефекта решетка искажена.

6. МЕТОДЫ ИЗУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СТРОЕНИЯ

1.Макроскопически анализ позволяет определят строение невооруженным глазом или с помощью лупы с увеличением 30 раз .Разрешающая способность метода d = 1 мм.

2. Микроскопический анализ позволяет рассматривать строение металлов при большом увеличении до 1500 раз с помощью металлографических микроскопов. Разрешающая способность микроскопа d = 0,6…1 мкм

3. Электронные микроскопы позволяют повысить разрешающую способность, увеличение до нескольких тысяч раз (40 000). В зависимости от напряжения в микроскопе Е = 200 кВ, разрешение d = 3 нм..

Лекция №2

Свойства металлов и сплавов и методы их исследования

1.СВОЙСТВА МЕТАЛЛОВ

Свойства металлов и сплавов определяются химическим составом и структурой. Все свойства металлов разделяются на физические, химические, механические и технологические.

К физическим свойствам относятся блеск, цвет, плотность, температура плавления, тепловое расширение, тепло- и электропроводность, способность намагничиваться.

К химическим свойствам относится способность металлов вступать в химические реакции с другими элементами и сложными веществами, например с кислородом воздуха, диоксидом углерода (С02), водой и т.д. В числе этих свойств - окисляемость, растворимость, коррозионная стойкость, жаропрочность. В результате могут происходить разрушения металлов и необратимые изменения их структуры и свойств.

Механические свойства металлов определяют их способность сопротивляться прилагаемым усилиям. К таким свойствам относятся прочность, упругость, пластичность, твердость, хрупкость, вязкость, износостойкость.

Прочность - свойство металла, не разрушаясь, оказывать сопротивление действию внешних сил, стремящихся нарушить связь между частицами материала при его растяжении, изгибе, срезе или скручивании.

Упругость - свойство металла восстанавливать первоначальную форму и прежние размеры после прекращения действия внешних сил, вызвавших данное изменение формы.

Пластичность - свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность - свойство, обратное упругости.

Твердость - сопротивление металлического тела деформации в поверхностном слое при местном силовом контактном воздействии, в частности вдавливанием или царапающим действием посторонних сил.

Хрупкость - свойство металла разрушаться или разбиваться на куски от ударов без видимых предварительных деформаций.

Вязкость - свойство металла не разрушаться и не давать трещин при ударе (необратимо поглощать энергию при пластическом деформировании). Это свойство, обратное хрупкости.

Износостойкость - свойство металла оказывать сопротивление изнашиванию в процессе трения.

2.ОПРЕДЕЛЕНИЕ СВОЙСТВ МЕТАЛЛОВ

Металлы и сплавы используются в качестве основного конструкционного материала для деталей автомобилей, различных машин, механизмов и сооружений, работающих в условиях больших нагрузок. Поэтому для металлов важнейшими являются их механические свойства. Определение этих свойств проводится при испытаниях, которые в зависимости от способа приложения усилия делятся на статические и динамические. При статических испытаниях нагрузка на образец металла возрастает медленно и плавно, а при динамических - увеличивается с большой скоростью или многократно изменяется по величине и направлению. Вид испытаний определяется назначением и условиями применения деталей.

Наиболее распространенными испытаниями для исследования механических свойств металлов являются статические испытания на растяжение и твердость, а также динамические испытания на удар и усталость.

Испытание на растяжение проводится на образцах металлов с использованием специальных разрывных машин. Для этой цели образцы готовят определенных формы и размеров на основе стандарта. Образец закрепляют в захвате машины и нагружают, увеличивая силу, растягивающую образец. По силоизмерительному прибору разрывной машины определяют величину растягивающей силы. Как только растягивающая сила превысит силу сопротивления металла, происходит разрыв образца.

Результаты испытания автоматически записываются на ленте самописца машины в виде диаграмм растяжения.

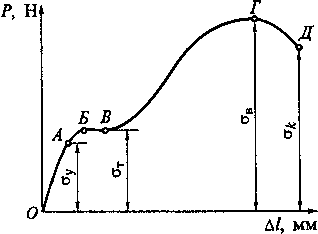

На диаграмме растяжения по оси ординат отложено растягивающее усилие Р (Н), а по оси абсцисс - деформация, или абсолютное удлинение образца (мм). Удлинение образца при возрастании нагрузки на участке кривой от точки О до точки А пропорционально этому возрастанию, а на участке АБ пропорциональность нарушается. В интервале нагрузок металл начинает «течь», т.е. происходит удлинение образца при постоянном усилии Р. В точке Г диаграммы сила Р достигает максимального значения, на образце образуется шейка и далее он разрывается (точка Д).

Наибольшее напряжение, до которого образец деформируется без отклонения от закона пропорциональности (точка А), называют пределом пропорциональности. В пределах закона пропорциональности деформация упругая, она полностью исчезает после снятия нагрузки.

Рис.6. Диаграмма растяжения мягкой стали: О, А, Б, В, Г, Д- фиксированные точки диаграммы

При дальнейшем растяжении образца наблюдается отклонение от закона пропорциональности, и в определенный момент обнаруживаются признаки остаточной деформации. Напряжение, при котором образец при снятии нагрузки обнаруживает первые признаки остаточной деформации, называют пределом упругости.

Участок БВ на диаграмме характеризует предел текучести, т. е. напряжение, при котором образец продолжает деформироваться при временном постоянстве нагрузки.

Следует отметить, что текучесть металлов на участке БВ характерна только для низкоуглеродистых сталей. Высокоуглеродистые стали не обладают текучестью и не имеют на диаграмме участка текучести. Поэтому для них находят условный предел текучести при остаточном удлинении, равном 0,2 %.

Точка Г на диаграмме - временное сопротивление разрыву (предел прочности при растяжении) - это условное напряжение, которое соответствует наибольшей нагрузке, предшествующей разрушению образца.

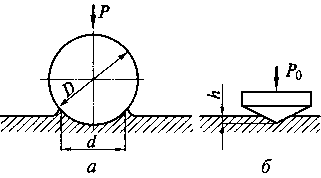

Испытание на твердость по методу Роквелла проводится для металлов путем вдавливания алмазного конуса с углом 120° или стального закаленного шарика диаметром 1,59 мм на приборе типа ТК и измеряется в условных единицах.

Определение твердости по Роквеллу широко распространено, так как позволяет испытывать твердые и мягкие металлы прямо на готовых деталях. Полученные значения твердости по Роквеллу можно перевести в значения твердости по Бринеллю, используя специальные таблицы.

Рис.7. Испытание на твердость по Бринеллю (а) и по Роквеллу (б):

Р0 - нагрузка; D - диаметр шарика; d - диаметр лунки; h - глубина лунки

Испытание на усталость позволяет выявить срок службы многих ответственных металлических деталей (шатунов, коленчатых валов двигателей, полуосей и др.), которые подвергаются в процессе работы действию повторных и знакопеременных нагрузок. Свойство металлов выдерживать большое число циклов переменных нагрузок называется выносливостью.

Единицей измерения при испытании на усталость является предел выносливости, т.е. величина допустимого напряжения, которое выдерживает металл без разрушения при заданном числе циклов нагрузки.

Испытание на усталость проводят в зависимости от назначения детали на разных машинах. Наиболее распространены испытательные машины, нагрузка на которых прикладывается изгибом при вращении, попеременным растяжением-сжатием, кручением. Результатом испытания является кривая усталости, отражающая зависимость напряжения от числа циклов, причем минимальная величина напряжения, выдерживаемая металлом в конце испытания, и будет характеризовать предел выносливости.

Наконец, технологические свойства характеризуют способность металлов к различным видам механической обработки, в числе которых ковка, штамповка, прокатка, обработка режущим инструментом, а также литейные свойства.

Лекция №3

Кристаллизация металлов и сплавов

1.ПОНЯТИЕ КРИСТАЛЛИЗАЦИИ

При переходе металла из жидкого состояния в твердое образуются кристаллы. Такой процесс называют кристаллизацией.

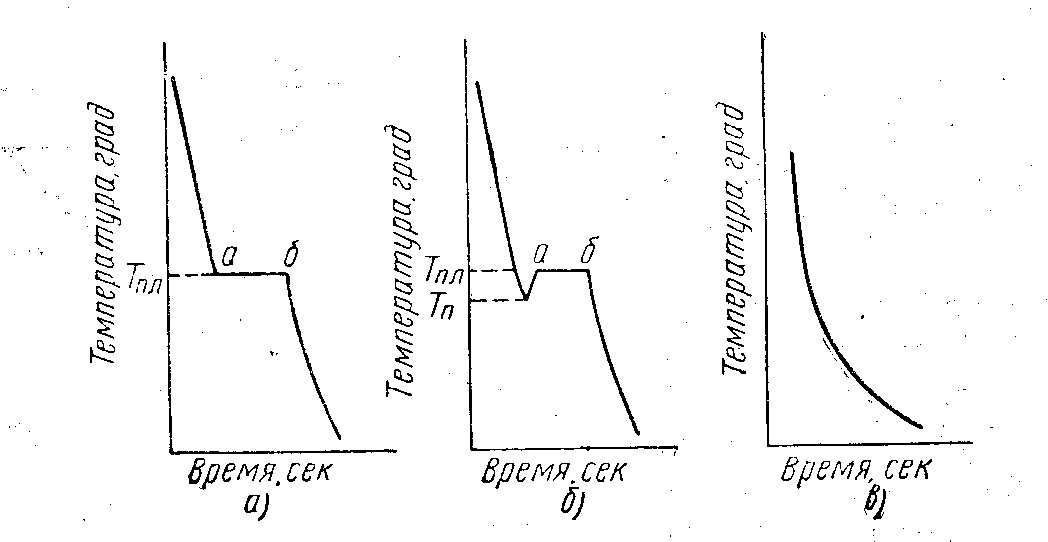

Рис.8. Кривые охлаждения

Процесс кристаллизации металла можно рассматривать по кривым охлаждения, которые обычно получают опытным путем. Например, для чистого металла, охлаждаемого очень медленно, кривая охлаждения показывает, что, если металл находится в жидком состоянии, температура понижается почти равномерно. Если металл охладить до температуры плавления Тпл (точка а на кривой), то начинается кристаллизация и падение температуры прекращается, несмотря на непрерывную отдачу тепла окружающей атмосфере. Получаемый горизонтальный участок на кривой охлаждения показывает, что в металле происходит процесс образования кристаллов с выделением тепла, называемый теплотой кристаллизации. Кристаллизация протекает от точки а до точки б, где она заканчивается и металл затвердевает. Дальнейшее падение температуры на кривой указывает на охлаждение затвердевшего слитка (рис. А).

В металлических сплавах кривая охлаждения имеет несколько иной вид. Охладившись до температуры плавления ТПл, сплав еще некоторое время остается жидким. Кристаллизация сплава начинается при температуре переохлаждения Тп, лежащей ниже теоретической температуры плавления. Разность между теоретической и фактической температурами кристаллизации называют степенью переохлаждения.Она зависит от природы сплава, его чистоты и скорости охлаждения. Чем больше скорость охлаждения сплава, тем больше степень переохлаждения. Петля на кривой охлаждения показывает, что кристаллизация сопровождается выделением тепла, которое повышает температуру сплава до температуры плавления, поддерживая ее до полного затвердевания металла. (рис.Б)

Аморфные тела затвердевают постепенно. В этом случае кривая охлаждения будет плавной, без горизонтальных площадок. (рис.В).

2.ОБРАЗОВАНИЕ КРИСТАЛЛМТОВ ИЛИ ЗЕРЕН.

Процесс образования кристаллов состоит из двух одновременно протекающих стадий: появления зародышей - устойчивых центров кристаллизации и роста кристалликов вокруг этих центров.

Сначала каждый кристаллик в жидкости растет свободно, сохраняя правильную геометрическую форму. Так как одновременно образуется много кристаллических центров и рост кристалликов идет по всем направлениям, то смежные кристаллы, увеличиваясь, начинают непосредственно соприкасаться друг с другом и правильная форма их нарушается. В результате кристалл приобретает округленную форму, напоминающую зерно. Такие кристаллы принято называть кристаллитами, или зернами.

В зависимости от условий затвердевания зерна могут быть крупными, хорошо различимыми невооруженным глазом, и мелкими, которые можно рассмотреть только при помощи металлографического микроскопа.

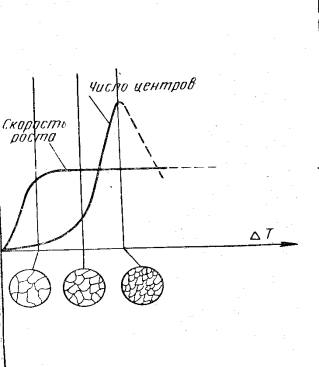

3.ЗАВИСИМОСТЬ КРИСТАЛЛИЗАЦИИ ОТ СТЕПЕНИ ПЕРЕОХЛАЖДЕНИЯ

Процесс кристаллизации может быть описан количественно, если известны зарождение центров кристаллизации и скорость роста кристалликов. Число центров кристаллизации и скорость роста кристалликов зависят от степени переохлаждения металла. С увеличением степени переохлаждения ∆T число центров и скорость роста также возрастают, достигая максимального значения. Однако характер роста величин числа центров и скорости роста различен.Если степень переохлаждения невелика, то скорость роста преобладает над числом центров, в результате чего образуется крупнозернистая структура. С увеличением степени переохлаждения скорость роста не изменяется, число центров продолжает расти, что приводит к образованию мелкозернистой структуры.

Рис.9. Зависимость кристаллизации от степени переохлаждения

Лекция №4

Основные равновесные диаграммы состояния двойных сплавов

1.МЕТОД ПОСТРОЕНИЯ ДИАГРАММ СОСТОЯНИЯ ДВОЙНЫХ СПЛАВОВ

Для характеристики изменений структуры сплавов в зависимости от состава и температуры строятдиаграммы состояния. Они представляют собой графическое изображение равновесного или неравновесного состояния сплавов и строят их в координатах температура - состав.

Равновесное состояние сплавов достигается при малых скоростях охлаждения или длительном нагреве. Неравновесное состояние, приводящее к повышению механических и других свойств, характеризуется ограниченной устойчивостью и способностью перехода в другие устойчивые состояния.

Диаграммы состояния обычно строятся с помощью термического метода анализа металлов и сплавов. Сущность метода сводится к определению критических точек металлов и сплавов. Строят кривые охлаждения, которые выражают графическую зависимость между изменением температуры металла (сплава) при охлаждении и временем, в течение которого эти изменения происходят. Эти кривые строятся в координатах температура (ось ординат) - время охлаждения (ось абсцисс).

Так как фазовые превращения в металлах и сплавах сопровождаются тепловыми эффектами, то на кривых охлаждения можно наблюдать либо остановки (площадки), либо перегибы. Появление площадки говорит о том, что фазовые превращения происходят при постоянной температуре. Перегибы появляются в результате изменения скорости охлаждения, в этом случае фазовые превращения протекают в интервале температур.

Температура начала и конца фазовых превращений, определяемые по кривым охлаждения, называются критическими. Соответствующие им точки на кривых охлаждения называются критическими точками.

2.ДИАГРАММА СОСТОЯНИЯ ПЕРВОГО ТИПА

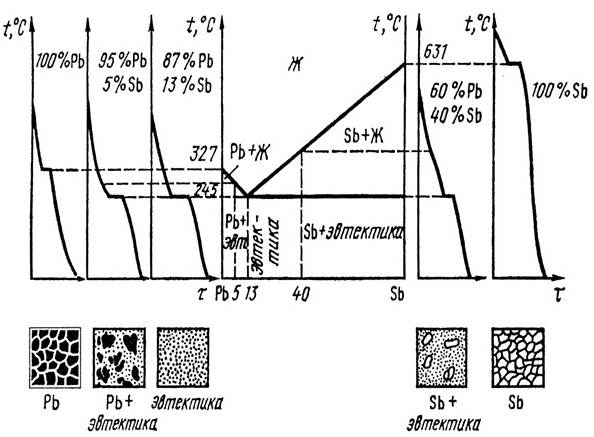

Примером диаграмм этого типа является диаграмма состояния сплавов системы Pb Sb. Диаграмма Pb Sb строится на основе использования кривых охлаждения, полученных методом термического анализа (рис.6.2).

Система сплавов Pb Sb включает в себя составы со 100% РЬ и 0 %Sb, т.е. чистый свинец, и со 100% Sb и 0% РЬ, т.е. чистую сурьму. Кривые охлаждения для этих чистых металлов имеют по одному горизонтальному участку, характеризующему температуру кристаллизации: соответственно для свинца 327°С и для сурьмы 631°С. На диаграмме состояния эти температуры находятся на осях ординат, где содержатся соответственно чистый свинец и чистая сурьма. Структура чистых металлов представляет собой однородные зерна.

Сплав, содержащий 13% Sb и 87% РЬ, также имеет один горизонтальный участок, т.е. одну критическую точку (245°С) - температуру кристаллизации этого сплава. Этот сплав характеризуется тем, что в нем происходит одновременная кристаллизация из жидкой фазы кристаллов РЬ и Sb с образованием механической смеси - эвтектики. Сам сплав с 13% Sb и 87% Рb является эвтектическим, а его микроструктура представляет собой попеременно чередующиеся выделения сурьмы в свинцовой основе (рис.6.2).

Рис.10. Диаграмма состояния, кривые охлаждения и схемы структурсплавов системы Pb - Sb.

Кристаллизация любого сплава, имеющего 0% кристаллов Рb. Эти сплавы кристаллизуются в интервале температур, и на кривых охлаждения имеются две критические точки, соответствующие началу и концу кристаллизации (например, сплав с 5% Sb). Все они называются доэвтектическими сплавами, претерпевают эвтектическое превращение при охлаждении ниже температуры 245°С и имеют после окончательного охлаждения структуру Рb + Эвтектика(Рb + Sb). В этой структуре имеется две структурные составляющие: кристаллы Рb и эвтектика (Рb + Sb).

3.ДИАГРАММА СОСТОЯНИЯ ВТОРОГО ТИПА

Диаграмма состояния двойных сплавов - второго типа (рис. 11) характеризует сплавы, компоненты которых обладают полной взаимной растворимостью, как в жидком, так и в твердом состояниях и не образуют химических соединений. По диаграмме состояния второго типа кристаллизуются сплавы Сu -Ni, Fе -Ni, Fе - Сг, Вi - Sb и др.

КомпонентыАи В удовлетворяют трем требованиям:

1) компоненты должны быть изоморфными, т.е. иметь одинаковый тип кристаллических решеток, например объемно- центрированную кубическую (ОЦК);

2) компоненты не должны сильно отличаться размерами диаметров (на величину не более 15 %);

3) компоненты должны иметь одинаковую валентность, чтобы не нарушать структуру электронного газа.

А1, В1 - температуры плавления компонентов

Фазы L, α - твердый раствор.

Если два компонента неограниченно растворимы в жидком и твердом состояниях, то возможно существование двух фаз L, α. Следовательно, трех фаз быть не может, кристаллизация сплавов при постоянной температуре не наблюдается, горизонтальной линии нет (правило фаз Гиббса).

Рис. 11. Диаграмма состояния, компоненты которой неограниченно растворимы в жидком и твердом состояниях

Диаграмма состояния (рис. 11) имеет простой вид - есть всего две линии: ликвидус, солидус. Линии пересекаются в точках кристаллизации чистых компонентов (слева А1, справа В1). Такие диаграммы имеют Ag-An, Mo-W, Cu-Ni.

Все сплавы затвердевают между линиями ликвидус-солидус (α + L), где с = 1. Вся диаграмма состояния имеет три области: L, L + α, α.

Рассмотрим затвердевание сплава K (25 % В, 75 % А). Жидкая фаза начинает кристаллизоваться при температуре точки1. При этом выделяется фаза α, по схеме L → α. Завершается кристаллизация (точка 2) образованием α- твердого раствора.

Кристаллизация идет в интервале температур 1-2.

Кристаллизация сплава более сложный процесс, чем у чистых металлов: внутри каждого кристалла идут диффузионные процессы перераспределения компонентов.

Так в начальный момент кристаллизации в точке 1 состав выпавших кристаллов соответствует точке S (см. ниже правило отрезков). Проектируем S на ось составов ≈ 70 % В, 30 % А.В конце затвердевания (точка 2) последняя капля жидкой фазы имеет состав L = 5 % В, 95 % А. Для того чтобы выровнять концентрацию по сечению зерен, т.е. чтобы средний состав сплава приблизился и стал K, нужно выдержать сплав в близи солидус. При этом пройдет диффузия. Такая операция называется гомогенизацией. Вообще для определения состава фаз их количества применяют правило отрезков. При любой температуре (а) внутри двухфазной области проводят коноду. Проекция крайних точек (b и с) на ось составов покажет состав жидкости L в точке b и твердого раствора в точке с.

Кроме этого можно определять количество жидкости и α-твердого раствора. Отрезки конодыba, acпоказывают количество фаз в обратной пропорциональности Lв / αс = ас / аb.

3.ДИАГРАММА СОСТОЯНИЯ ТРЕТЬЕГО ТИПА

Диаграмма состояния сплавов с ограниченной растворимостью в твердом состоянии - третьего типа - характеризует сплавы, у которых оба компонента неограниченно растворимы в жидком состоянии, ограниченно - в твердом, образуют при кристаллизации эвтектику (рис.12). Сюда относятся системы А1 - Сu, Fе - С, Мg -А1, Мg -Zn и др.

Рассмотрим компонентыАи В, фазы L, α, β.

В сплавах такого рода возможно существование жидкой фазы L, твердой фазы α (растворВвА), твердой фазы β (раствор А в В). В сплаве возможно нонвариантное равновесие при одновременном существовании L, α, β (С = 0). Кристаллизация таких сплавов идет при постоянной температуре (рис. 12).

В этой системе не образуются фазы, представляющие чистые компоненты. Из жидкости выделяются только α, β. Около вертикалейА, В, соответствующих чистым компонентам, находятся области существования твердых растворов α, β.

Предельная растворимость α-раствора линия DF. Эти линии называются сольвус.

Фазовые области заполняются: L, L + α, L + β, α + β. ТочкаЕявляется результатом пересечения двух линий ликвидус АЕ, ВЕ, поэтому в т. Е жидкость насыщена фазами α, β. При малейшем переохлаждении жидкость становится пересыщенной α и β и начинает их выделять.

ТочкаЕ- эвтектика, сплав - эвтектический, линия DEC - эвтектическая линия, процесс кристаллизации - эвтектический, структура - эвтектическая.

LE →αD + βC ( индексы показывают составы фаз).

Кристаллизация сплаваЕидет при постоянной температуре (С = 0). Рассмотрим кристаллизацию сплава I, которая начинается в точке 1, заканчивается затвердевание в точке 2 . От точки 2 до точки 3 изменений в структуре нет . В точке 3 начинается вторичная кристаллизация α → βII, это продолжается до комнатной температуры.

Вторичными кристаллами называется фаза βII, которая выделяется из пересыщенного раствора α, состав которого изменяется по линии DF. При понижении температуры количество βII возрастает. Кривая охлаждения сплава I и схема формирования структур показана на рис. 12 . Процесс выделения вторичных кристаллов называется вторичной кристаллизацией.

Рис. 12. Диаграмма состояния с эвтектикой

Лекция №5

Диаграмма состояния железо-углеродистых сплавов

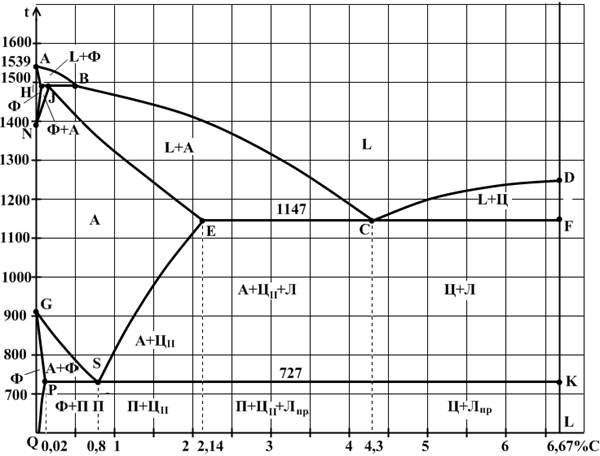

Диаграмма состояния «железо-углерод» («железо-цементит») характеризует особенности процесса кристаллизации, фазовый состав и микроструктуру железоуглеродистых сплавов - сталей и чугунов. Она построена в координатах «температура - концентрация компонентов» (рис.13).

Рис.13. Диаграмма состояния «железо-углерод»

Железо - это металл, имеющий полиморфные превращения при температурах 911оС и 1392оС. Полиморфные модификации железа принято обозначать Feα (ОЦК-решётка) и Feγ (ГЦК-решётка). При температуре 911оС Feα ↔ Feγ, а при температуре 1392 оС Feγ ↔ Feα. Кроме того, при температуре 768 оС (точка Кюри) происходит магнитное превращение железа. Температура плавления железа - 1539 оС.

Углерод способен растворяться в Feα и Feγ, образуя твёрдые растворы - феррит и аустенит, а также образовывать c железом химическое соединение - цементит.

Таким образом, в железоуглеродистых сплавах образуются следующие фазы: жидкий расплав (жидкость), феррит, аустенит, цементит.

Жидкость принято обозначать Ж или L (от слова «ликвидус»).

Феррит - это твёрдый раствор углерода в Feα, максимальная концентрация углерода в котором составляет 0,02% (у низкотемпературного Feα). Его принято обозначать Ф, α или Feα. На диаграмме состояния феррит существует в областях AHN и GPQ. При понижении температуры растворимость углерода в феррите понижается в соответствии с линией PQ.

Аустенит - это твёрдый раствор углерода в Feγ, максимальная концентрация углерода в котором составляет 2,14%. Его принято обозначать А, γ или Feγ. На диаграмме состояния аустенит существует в области NJЕSG. При понижении температуры растворимость углерода в аустените понижается в соответствии с линией ES.

Цементит - это химическое соединение железа и углерода Fe3С, имеющее постоянную концентрацию углерода - 6,67%. На диаграмме ему соответствует линия DL.

ABCD - линия ликвидус, AHJECF - линия солидус.

Координаты точек диаграммы приведены в таблице 1

Таблица 1. Точки диаграммы «железо-цементит»

Обозначение точки

Температура, оС

Концентрация углерода, %

A

0.5

H

0.1

J

0.16

N

E

2.14

C

4.3

F

6.67

D

6.67

G

P

0.02

S

0.8

K

6.67

Q

0.006

L

6.67

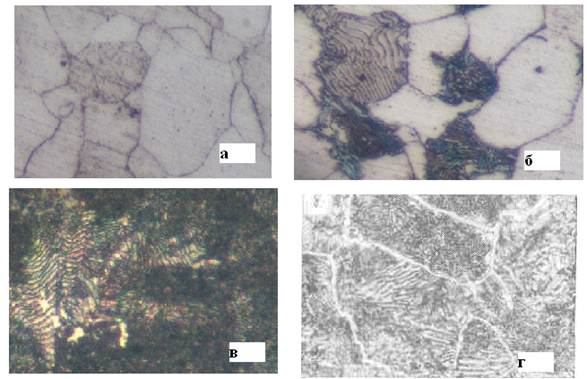

У сплавов, содержащих более 2,14% углерода (чугунов), кристаллизация заканчивается эвтектической реакцией, при которой из жидкости, содержащей 4,3% углерода, одновременно кристаллизуются аустенит и цементит (ледебурит): Lc↔АЕ+Ц. Эвтектическая реакция происходит при температуре 1147 оС и на диаграмме ей соответствует линия ECF. Структура ледебурита представлена на рисунке 29 б.

Так как железо склонно к полиморфным превращениям, то и его твёрдые растворы также претерпевают превращения, которые происходят в виде перитектической и эвтектоидной реакций.

Перитектическая реакция происходит при температуре 1499 оС и ей на диаграмме соответствует линия HJB. Она заключается во взаимодействии жидкости, содержащей 0,5% углерода, и кристаллов феррита (0,1% С) с образованием аустенита (0,16% С): Lв+Фн↔Аj

Эвтектоидная реакция происходит при температуре 727 оС и ей на диаграмме соответствует линия PSK. Она заключается в распаде аустенита, содержащего 0,8 % С на феррит (0,02 % С) и цементит (перлит): АS↔ФP+Ц. Структура перлита представлена на рисунке 29 в.

В зависимости от содержания углерода, а следовательно и структуры в равновесном состоянии железоуглеродистые сплавы принять классифицировать на следующие группы:

1. техническое железо - сплавы железа и углерода, содержащие менее 0,02 % С и состоящие из феррита и третичного цементита (рис.28 а);

2. стали - сплавы железа и углерода с содержанием углерода 0,02-2,14 %;

а) доэвтектоидные стали содержат более 0,02, но менее 0,8 % С и состоят из феррита и перлита (рис.28 б);

б) эвтектоидная сталь содержит 0,8 % С и имеет структуру пластинчатого перлита (рис.28 в);

в) заэвтектоидные стали содержат более 0,8-2,14 % С и состоят из перлита и вторичного цементита (рис.28 г);

Лекция № 6

Формирование структуры деформированных металлов

1.Конструкционная прочность материалов

В результате испытаний получают характеристики:

-

силовые (предел пропорциональности, предел упругости, предел текучести, предел прочности, предел выносливости);

-

деформационные (относительное удлинение, относительное сужение);

-

энергетические (ударная вязкость).

Все они характеризуют общую прочность материала независимо от назначения, конструкции и условий эксплуатации. Высокое качество детали может быть достигнуто только при учете всех особенностей, которые имеют место в процессе работы детали, и которые определяют ее конструкционную прочность.

Конструкционная прочность - комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации.

На конструкционную прочность влияют следующие факторы:

-

конструкционные особенности детали (форма и размеры);

-

механизмы различных видов разрушения детали;

-

состояние материала в поверхностном слое детали;

-

процессы, происходящие в поверхностном слое детали, приводящие к отказам при работе.

2.Особенности деформации поликристаллических тел.

Рассмотрим холодную пластическую деформацию поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла.

Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна деформируются скольжением и двойникованием, однако взаимная связь зерен и их множественность в поликристалле вносят свои особенности в механизм деформации.

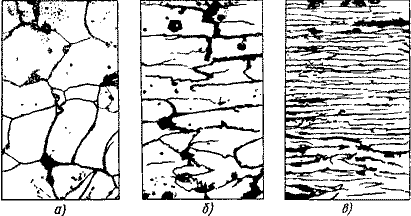

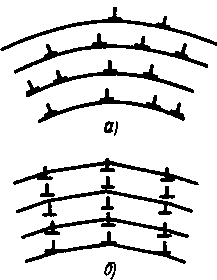

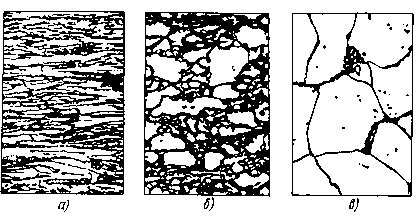

Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры при деформации показано на рис. 14

Рис. 14. Изменение структуры при деформации: а) до деформации; б) после обжатия на 35%; в) после обжатия на 90%.

Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки.

Когда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации.

3.Влияние пластической деформации на структуру и свойства металла: наклеп.

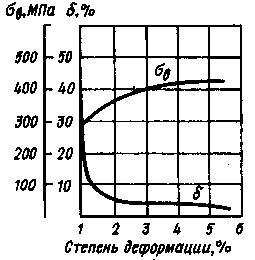

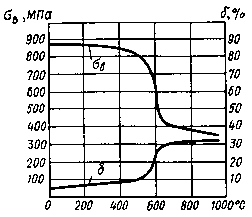

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45oдруг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются (рис. 15). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Рис.15. Влияние холодной пластической деформации на механические свойства металла

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационнымупрочнением или наклепом.

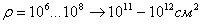

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций:

Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

4.Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация.

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние - возврат и рекристаллизация.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

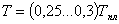

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре

..

..

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Полигонизация - процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.

При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 16).

Рис. 16. Схема полигонизации: а - хаотическое расположение краевых дислокаций в деформированном металле; б - дислокационные стенки после полигонизации.

В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов - процесс энергетически выгодный.

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.17). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.

Рис. 17. Влияние нагрева деформированного металла на механические свойств

Рис. 18. Изменение структуры деформированного металла при нагреве

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация - процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия - первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия - собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Температура начала рекристаллизации связана с температурой плавления

,

,

для металлов

для твердых растворов

для металлов высокой чистоты

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

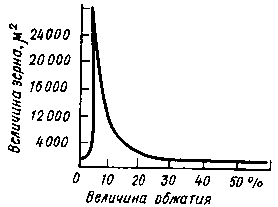

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 19).

Рис. 19. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят дпя малоуглеродистых сталей при температуре 600…700oС, для латуней и бронз - 560…700oС, для алюминевых сплавов - 350…450oС, для титановых сплавов - 550…750oС.

Лекция №7

Определение и классификация видов термической обработки

Технология металлов состоит из трех основных видов: металлургия - получение металлов заданного состава; механическая обработка - получение изделий заданной формы; термическая обработка - получение заданных свойств.

1. ТЕМПЕРАТУРА И ВРЕМЯ

Цель любого процесса термической обработки состоит в том, чтобы нагревом до определенной температуры и последующим охлаждением вызывать желаемые изменения строения металла (рис. 20).

Основные факторы воздействия при термической обработке является температура и время, поэтому режим любой термической обработки можно предоставить графически в координатах температуры t и время τ.

Рис. 20. График простой термической обработки

2. ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

При термической обработке в сплаве должны произойти необратимые изменения структуры.

Все виды термообработки разделены на группы.

Первая группа - отжиг - термическая операция, заключающаяся в нагреве металла, находящегося в неравновесном состоянии и переводе его в более равновесное состояние.

Вторая группа - закалка - нагрев сплава до температуры выше фазовых превращений и последующим быстрым охлаждением с целью перевода в неравновесное состояние.

Третья группа - отпуск - термическая операция нагрева закаленной стали до температур ниже фазовых превращений для перевода его в более равновесное состояние.

Все эти превращения в группах связаны с диаграммами состояния, у которых есть превращения в твердом состоянии; полиморфные, эвтектоидные , ограниченная растворимость твердых фаз (см. диаграмму состояния Fe-Ц, рис. 3 на с. 46).

Для сталей эта часть диаграммы состояния Fe - Ц с концентрацией углерода до точкиЕ(2,11 % С), называется «стальной» участок диаграммы (рис. 21).

Рис. 21. «Стальной» участок диаграммы Fe-Ц

Приведем общепринятые обозначения на диаграмме. Температуры, точки, в которых происходят фазовые превращения,называются критическими. В теории термической обработки эти точки обозначаются буквой А.

Нижняя критическая точка, лежащая на линии PSK, обозначается буквой А1 исоответствует превращению аустенит ↔перлит. Верхняя критическая точка А3 лежит на линии GSEи соответствует выпадению кристаллов феррита за счет полиморфного превращения в доэвтектоидной стали (GS) или цементита вторичного (SE) взаэвтектоидных сталях.

При охлаждении эти точки обозначают Аr1, при нагревании Ас1 и Аr3 и Ас3 соответственно.

Отжиг - фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением.

Если нагрев проводится в интервале температур Ас1 - Ас3, такой отжиг называется неполным. При отжиге структура сталей -

равновесная Ф + П, П, П + Ц (после охлаждения).

Если охлаждение сталей проводить на воздухе, то такая обработка будет называться нормализацией.

Закалка - нагрев выше температур Ас3 с последующим быстрым охлаждением.

Нагрев в интервале температур Ас1 + Ас3 и последующее быстрое охлаждение называется неполной закалкой.

Отпуск - нагрев закаленной стали ниже Ас1.

Возможны также другие виды технической обработки - цементация, азотирование, а также термомеханическая обработка.

3. ЧЕТЫРЕ ОСНОВНЫХ ПРЕВРАЩЕНИЯ В СТАЛИ

Фазовые превращения в сталях происходят в связи с изменением свободной энергии.

Для сталей характерны следующие структуры:

Аустенит (А) - твердый раствор углерода в γ-железе Feγ (С);

Мартенсит (М) - пересыщенный твердый раствор углерода в α-железе Feα (С);

Перлит (П) - эвтектоидная смесь из одновременно образующихся феррита и цементита из аустенита.

I. Превращение перлита в аустенит совершается выше температуры А1, когда аустенит имеет меньшую свободнуюэнергию:

Feα + Fe3С → Feγ (С) или П → А.

II. Превращение аустенита в перлит происходит ниже А1:

Feγ (С) → Feα + Fe3С или А → П.

III. Превращение аустенита в мартенсит:

Feγ (С) → Feα (С) или А → М.

IV. Превращение мартенсита в перлит:

Feα (С) → Feα + Fe3С или М → П.

Лекция №8

Виды термической обработки: отжиг, нормализация, закалка и отпуск закаленных сталей

1.ОТЖИГ

Отжиг - вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига - снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений. [1]

По классификации А. А. Бочвара различают 2 вида отжига:

-

Отжиг 1-го рода - без фазовой перекристаллизации - применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).

-

Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение.

Полный и неполный отжиг

-

Полный отжиг заключается в нагреве стали на 30-50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500-600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50-100 °C/ч. Если охлаждение ведётся на воздухе, происходит нормализация.

-

Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками и последующем медленном охлаждении.

Изотермический отжиг

Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

Диффузионный (гомогенизирующий) отжиг

Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для литого материала, обеспечивает получение равновесной структуры. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах. При диффузионном отжиге идут следующие процессы:

-

выравнивание химического состава до равновесного;

-

растворение избыточных фаз;

-

выделение фаз из пересыщенного твердого раствора - особый случай - гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий;

-

рост зерна;

-

образование и рост пор.

Методы выполнения диффузионного отжига

При начале диффузионного отжига сначала растворяются самые легкоплавкие эвтектики (тройные, четверные), потом нагревают до двойной эвтектики, а затем нагревают под температуру метастабильного солидуса. Основная задача - сократить время обработки. Для этого нужно нагреть на возможно более высокую температуру. При этом материал не должен испытывать:

-

перегрева - чрезмерного роста зерен,

-

пережога - окисления границ зёрен.

Высокотемпературный диффузионный отжиг

Нагревать до температуры между температурами метастабильного и стабильного солидуса, заранее обрекая материал на частичное расплавление. Если объем легкоплавких фаз менее 1 %, то эта жидкость позднее рассосется, и влияния на свойства не окажет.

Температура нагрева зависит от температуры плавления Тн = 0,7-0,8 Тпл

Рекристаллизационный отжиг

Рекристаллизационный отжиг - нагрев до температуры на 100-200 °C выше температуры рекристаллизации, выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклепа, и свойства металла соответствуют равновесному состоянию.

2.НОРМАЛИЗАЦИЯ

Нормализация (нормализационный отжиг) - вид термической обработки стали.

При нормализации доэвтектоидные стали нагреваются до температуры на 50 °C выше критической точки завершения превращения избыточного феррита в аустенит AC3, а заэвтэктоидные до температуры на 50 °C выше точки завершения превращения избыточного цементита в аустенит Acт. Нагревание ведется до полной перекристаллизации. Охлаждение производится на воздухе в цехе. В результате сталь приобретает мелкозернистую, однородную структуру. Твердость, прочность стали после нормализации выше на 10-15 %, чем после отжига.

Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали - сорбитная. В некоторых случаях нормализация может заменить для низкоуглеродистой стали отжиг, а для высокоуглеродистой - закалку с высоким отпуском. Часто нормализацию используют для подготовки стали к закалке. Нормализация обеспечивает большую производительность и лучшее качество поверхности при обработке резанием.

3.ЗАКАЛКА.

Зака́лка - вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует смешивать с обычной закалкой, для проведения которой необходимо, чтобы были возможные фазовые превращения в сплаве.

Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струёй сжатого воздуха, водяным туманом, в жидкую полимерную закалочную среду.

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и менее вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 - 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK (см. диаграмму железоуглеродистых сплавов), в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки.

Неполная закалка, как правило, применяется для инструментальных сталей

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда(Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения - стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

-

Закалка в одном охладителе - нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.

-

Прерывистая закалка в двух средах - этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

-

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокуюпрокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

-

Ступенчатая закалка - закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

-

Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

4.ОТПУСК

О́тпуск - технологический процесс, заключающийся в термической обработкезакалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация ирекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения

хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150-260 °C до370-650 °C с последующим медленным остыванием.

Низкотемпературный отпуск

Проводят при температурах до 250 °C. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск

Проводят при температурах 350-500 °C и применяют главным образом для пружин и рессор, а также для штампов. Ускоряются диффузионные процессы, происходит выделение избыточных атомов углерода в виде цементита, то есть мартенсит распадается на феррито-цементитную смесь. После среднего отпуска структура состоит из равновесного феррита и дисперсных включений цементита, такая структура называется зернистый троостит отпуска. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400-500 °C в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

Высокотемпературный отпуск

Проводят при температурах 500-680 °C. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

Лекция № 9

Определение и классификация основных видов химико-термической обработки металлов и сплавов

Химико-термическая обработка (ХТО) - нагрев и выдержка металлических (а в ряде случаев и неметаллических) материалов при высоких температурах в химически активных средах (твердых, жидких, газообразных).

В подавляющем большинстве случаев химико-термическую обработку проводят с целью обогащения поверхностных слоев изделий определенными элементами. Их называют насыщающими элементами или компонентами насыщения.

В результате ХТО формируется диффузионный слой, т.е. изменяется химический состав, фазовый состав, структура и свойства поверхностных слоев. Изменение химического состава обуславливает изменения структуры и свойств диффузионного слоя.

В зависимости от насыщающего элемента различают следующие процессы химико-термической обработки:

-

однокомпонентные: цементация - насыщение углеродом; азотирование - насыщение азотом; алитирование - насыщение алюминием; хромирование - насыщение хромом; борирование - насыщение бором; силицирование - насыщение кремнием;

-

многокомпонентные: нитроцементация (цианирование, карбонитрация) - насыщение азотом и углеродом; боро- и хромоалитирование - насыщение, бором или хромом и алюминием, соответственно; хромосилицирование - насыщение хромом и кремнием и т.д.

Широкое промышленное применение получили только традиционные процессы насыщения: азотирование, цементация, нитроцементация, цианирование. Цинкование, алитирование, борирование, хромирование, силицирование применяют значительно в меньшей мере.

На практике в подавляющем большинстве случаев ХТО подвергают сплавы на основе железа (стали и чугуны), реже - сплавы на основе тугоплавких металлов, твердые сплавы и еще реже сплавы цветных металлов, хотя практически все металлы могут образовывать диффузионные слои с подавляющим большинством химических элементов Периодической системы элементов Д.И. Менделеева.

При реализации любого процесса ХТО изделия выдерживают определенное время при температуре насыщения в окружении насыщающей среды. Насыщающие среды могут быть твердыми, жидкими или газообразными.

Существующие методы химико-термической обработки можно разделить на три основные группы: насыщение из твердой фазы (в основном, из порошковых засыпок), насыщение из жидкой фазы и насыщение из газовой (или паровой) фазы. Особо выделяют метод ХТО в ионизированных газах (ХТО в плазме тлеющего разряда). Насыщение из паст (обмазок) занимает особое положение (в зависимости от состава, консистенции обмазки и температурно-временных условий химико-термической обработки тяготеет к одному из указанных выше методов насыщения)

В настоящее время активно изучают способы ХТО, реализующиеся при воздействии на поверхность концентрированными потоками энергии.

При любом процессе ХТО в реакционной системе протекают определенные процессы и реакции. Условно весь процесс массопереноса (насыщения) при ХТО может быть представлен в виде пяти последовательно реализующихся стадий:

-

реакции в реакционной среде (образование компоненты, осуществляющей массоперенос диффундирующего элемента);

-

диффузия в реакционной среде (подвод насыщающего элемента к поверхности насыщаемого сплава;

-

процессы и реакции на границе раздела фаз (на насыщаемой поверхности); в ряде случаев - удаление продуктов реакций, протекающих на границе раздела фаз, в реакционную среду;

-

диффузия в насыщаемом сплаве;

-

реакции в насыщаемом сплаве (образование фаз диффузионного слоя: твердых растворов, химических соединений и т.д.).

Но даже эта, довольно общая схема процесса диффузионного насыщения не описывает в полной мере всей сложности явлений, имеющих место при ХТО.

Важнейшим условием образования диффузионного слоя (необходимым, но не достаточным) является существование растворимости диффундирующего элемента в насыщаемом металле при температуре химико-термической обработки. Диффузионные слои могут также образовывать элементы, имеющие при температуре процесса малую растворимость в насыщаемом металле, но образующие с ним химические соединения.

Толщина диффузионного слоя, а следовательно и толщина упрочненного слоя поверхности изделия, является наиболее важной характеристикой химико-термической обработки. Толщина слоя определяется рядом таких факторов, как температура насыщения, продолжительность процесса насыщения, состав, то есть содержание тех или иных легирующих элементов, градиент концентраций насыщаемого элемента между поверхностью изделия и в глубине насыщаемого слоя.

ХТО применяют с целью:

-

поверхностного упрочнения металлов и сплавов (повышения твердости, износостойкости, усталостной и коррозионно-усталостной прочности, сопротивления кавитации и т.д.);

-

сопротивления химической и электрохимической коррозии в различных агрессивных средах при комнатной и повышенных температурах;

-

придания изделиям требуемых физических свойств (электрических, магнитных, тепловых и т.д.);

-

придания изделиям соответствующего декоративного вида (преимущественно с целью окрашивания изделий в различные цвета);

-

облегчения технологических операций обработки металлов (давлением, резанием и др.).

Требуемые свойства диффузионных (поверхностных) слоев могут формироваться как в процессе химико-термической обработки (азотирование, хромирование, борирование и др.), так и при последующей термообработке (цементация, нитроцементация).

Цементация стали - поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0.2 % C) стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900-950 °С, при газовой цементации (газообразный карбюризатор) - при 850-900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

Способы цементации:

-

в твёрдом карбюризаторе

-

в газовом карбюризаторе

-

в кипящем слое

-

в растворах электролитов

-

в пастах

Цементация в твёрдом карбюризаторе

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5-10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы.

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя - выдержка 10 часов.

При "ускоренном" режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза, и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией металла.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов, и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация в кипящем слое

Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит восходящий поток эндогаза с добавкой метана (кипящий слой). При прохождении газа частицы становятся подвижными, и слой приобретает некоторые свойства жидкости (псевдоожиженный слой).

В последние годы разработан процесс цементации в кипящем слое в атмосфере эндогаза с добавкой метана. Кипящий слой представляет собой гетерогенную систему, в которой за счет проходящего потока газа через слои мелких (0,05-0,20 мм) частиц (чаще корунда) создается их интенсивное перемешивание, что внешне напоминает кипящую жидкость. Частицы корунда располагаются на газораспределительной решетке печи. При определенной скорости прохождения восходящего потока газа (выше критической скорости) частицы становятся подвижными, и слой приобретает некоторые свойства жидкости (псевдоожиженный слой). В этом состоянии сцепление между частицами нарушено, они становятся подвижными и опираются не на решетку, а на поток газа. Достоинствами процесса цементации в кипящем слое являются: сокращение длительности процесса вследствие большой скорости нагрева и высокого коэффициента массоотдачи углерода; возможность регулирования углеродного потенциала атмосферы в рабочей зоне печи; уменьшение деформации и коробления обрабатываемых деталей за счет равномерного распределения температуры по всему объему печи. Процесс цементации в кипящем слое может быть использован на заводах мелкосерийного и единичного производства.

Цементация в растворах электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов - один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450-1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит, кроме электропроводящего компонента, вводят углеродсодержащие вещества-доноры (глицерин,ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С.

Лекция №10

Общие требования, предъявляемые к конструкционным материалам

Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, подвергающиеся механическим нагрузкам. Детали машин и приборов характеризуются большим разнообразием форм, размеров, условий эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых-эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, конструкционный материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации.

Механические свойства, определяющие конструкционную прочность и выбор конструкционного материала. Требуемые характеристики механических свойств материала для конкретного изделия зависят не только от силовых факторов, но и воздействия на него рабочей среды и температуры.

Среда - жидкая, газообразная, ионизированная, радиационная, в которой работает материал, оказывает существенное и преимущественно отрицательное влияние на его механические свойства, снижая работоспособность деталей. В частности, рабочая среда может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления и образования окалины, изменение химического состава поверхностного слоя в результате насыщения нежелательными элементами (например, водородом, вызывающим охрупчивание). Кроме того, возможны разбухание и местное разрушение материала в результате ионизационного и радиационного облучения. Для того чтобы противостоять рабочей среде, материал должен обладать не только механическими, но и определенными физико-химическими свойствами: стойкостью к электрохимической коррозии, жаростойкостью (окалиностойкостью - устойчивостью к химической коррозии), радиационной стойкостью, влагостойкостью, способностью работать в условиях вакуума и др.

Температурный диапазон работы современных материалов очень широк от 269 до 1000 °С, а в отдельных случаях до 2500°С. Для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре-хладостойкость.

В некоторых случаях важно также требование определенных магнитных, электрических, тепловых свойств, высокой стабильности размеров деталей (особенно высокоточных деталей приборов).

Технологические требования (технологичность материала) направлены на обеспечение наименьшей трудоемкости изготовления деталей и конструкций. Технологичность материала характеризуют возможные методы его обработки.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей - серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества содержат до 0,055% S и 0,045% Р, качественные - не более 0,04% S и 0,035% Р, высококачественные - не более 0,025% S и 0,025 % Р, особовысококачественные- не более 0,015% S и 0,025% Р.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление - процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО. Выделение пузырей СОсоздает впечатление кипения стали, с чем и связано ее название. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si< 0,07 %), но с повышенным количеством газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

При классификации стали но структуре учитывают особенности ее строения в отожженном и нормализованном состояниях. По структуре в отожженном (равновесном) состоянии конструкционные стали разделяют на четыре класса: 1) доэвтектоидные, имеющие в структуре избыточный феррит; 2) эвтектоидные, структура которых состоит из перлита; 3) аустенитные; 4) ферритные.

Углеродистые стали могут быть первых двух классов, легированные - всех классов. Стали аустенитного класса образуются при введении большого количества элементов Ni, Мп, расширяющих у-область; стали ферритного класса-при введении элементов Сг, Si, V, W и др., При определенном легировании возможны частичная перекристаллизация (а+± у) и образование сталей промежуточных классов - полуферритных и полуаустенитных.

Лекция №11

Углеродистые стали

Качество и свойства материалов и полуфабрикатов должны удовлетворять требованиям соответствующих стандартов и технических условий и быть подтверждены сертификатами заводов-поставщиков. В сертификате должен быть указан также режим термообработки, которой был подвергнут полуфабрикат на заводе-поставщике. Завод-изготовитель арматуры должен осуществлять входной контроль качества материалов и полуфабрикатов, поступающих для изготовления арматуры, по номенклатуре и в объеме, устанавливаемых в технических условиях на изготовление арматуры. Материалы и полуфабрикаты из стали аустенитного класса подлежат проверке на склонность к межкристаллитной коррозии.

1 На материалы и полуфабрикаты, предназначенные для изготовления, монтажа и ремонта арматуры, наносится отличительная маркировка, которая должна оставаться до полного изготовления изделия и определять марку материала и номер плавки (садки). Материалы маркируются любым способом, не влияющим на работоспособность детали.

В связи с непрерывным повышением параметров работы энергетических установок разрабатывают и используют новые материалы для деталей арматуры.К новым материалам предъявляют определенные требования по прочностным характеристикам в пределах температур, для которых рекомендуется этот материал:

• по временному сопротивлению разрыву (предел прочности);

• по пределу текучести; по относительному удлинению;

• по относительному сужению;

• по относительному равномерному сужению;

• по ползучести;

• по длительной прочности;

• по циклической прочности (для циклически нагруженных элементов);

• по критической температуре хрупкости;

• по сдвигу критической температуры хрупкости в результате старения и циклической усталости;

• по длительной пластичности.