- Преподавателю

- Другое

- Методические указания к выполнению выпускной квалификационной работы

Методические указания к выполнению выпускной квалификационной работы

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Калухина Н.И. |

| Дата | 06.05.2015 |

| Формат | doc |

| Изображения | Есть |

Департамент образования, науки и молодёжной политики

Воронежской области

Государственное образовательное бюджетное учреждение среднего профессионального образования Воронежской области

«Семилукский государственный технико-экономический колледж»

Калухина Н.И.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К выполнению дипломного проекта для обучающихся

специальности 240111

Производство тугоплавких неметаллических

и силикатных материалов и изделий

СЕМИЛУКИ

2015

.

Рекомендовано методическим советом СГТЭК

Автор - составитель: преподаватель ГОБУ СПО ВО Калухина Н.И.

Рецензент: главный технолог ЗАО «ВКСМ» Панькина Е.Н.

Методические указания составлены в соответствии с требованиями Федерального Государственного образовательного стандарта. Содержит методические указания выполнения дипломного проекта, его составных частей. Подробно изложены пояснения к выполнению расчетов технологического обеспечения производства. Пособие содержит достаточное количество справочных данных представленных таблицами и схемами.

Методические указания адресованы обучающимся специальности 240111 «Производство тугоплавких неметаллических и силикатных материалов и изделий».

Калухина Н.И., 2014

Семилукский государственный

Технико-экономический колледж.

Содержание

Введение…………………………………………………………………………………...4

1. Задание к дипломному проектированию…………………………..…………………4

2. Содержание и объём дипломного проекта……..…………………………………….4

3. Порядок выполнения проекта…………….………………………………..………….5

4. Защита дипломного проекта…………………….…………………………….……....5

5. Содержание пояснительной записки……………………………….………………...6

6. Оформление графической части …………………………………………………......29

Приложение 1…………………………………………………………………………….30

Приложение 2 ……………………………………………………………………………31

Приложение 3 ……………………………………………………………………………32

Приложение 4 ……………………………………………………………………………35

Приложение 5 ……………………………………………………………………………37

Приложение 6 ……………………………………………………………………………38

Приложение 7 ……………………………………………………………………………41

Приложение 8…………………………………………………………………………….46

Введение

Дипломное проектирование - итоговая форма аттестации специалиста техника-технолога. Цель дипломного проектирования - сформировать основные профессиональные и общие компетенции техника-технолога, систематизировать знания, полученные обучающимися на лекциях, в лаборатории и во время производственной практики на заводах, а также подготовить их к работе в реальных условиях производства тугоплавких неметаллических силикатных материалов и изделий.

Задачи дипломного проектирования следующие:

- определение условий службы изделий, выпускаемых проектируемым предприятием, а также вытекающих из этих условий требований соответствующих ГОСТов, ТУ и др.;

- оценка сырья и его пригодности для производства данного вида изделий;

- выбор и обоснование технологического процесса (вещественного и зернового состава массы, содержания и последовательности отдельных переделов производства), а также основного производственного оборудования;

- технологические расчеты производства, определение режима работы производства, составление материального баланса, технологический расчет оборудования;

- экономические расчеты, составление сметы затрат, калькуляции себестоимости выпускаемой продукции, определение годового фонда заработной платы.

Характеристику условий производственной среды, техника безопасности при обслуживании оборудования, разработка мероприятий, направленных на снижение производственного травматизма и охрану окружающей среды, внедрение малоотходных и безотходных технологий в производстве по переработке твердых отходов.

Выполняя дипломный проект, обучающийся должен совершенствовать навыки пользования технической и справочной литературой, ГОСТами, технически грамотно оформлять чертежи и составлять пояснительную записку.

Дипломный проект - самостоятельная работа обучающегося и он несет ответственность за принятые в проекте решения, правильность вычислений и оформление проектных материалов.

При выполнении дипломного проекта обучающийся должен исходить из сложившихся рыночных отношений - увеличения производительности труда, улучшения качества и создания экспортно-ориентированной продукции, снижения стоимости строительства, повышения степени его индустриализации. В проекте следует применять новейшие технологические решения, наиболее совершенные механизмы и тепловые агрегаты.

1. ЗАДАНИЕ ПО ДИПЛОМНОМУ ПРОЕКТИРОВАНИЮ

Каждый обучающийся выполняет дипломный проект по индивидуальному заданию. Темой является проект производства тугоплавких неметаллических силикатных материалов и изделий, а именно, участок или отделение (дробильно-помольное, смесительно-формовочное, сушильно-печное и т.д.). В задании указывают производительность, ассортимент или конкретную марку продукции.

2. СОДЕРЖАНИЕ И ОБЪЕМ ДИПЛОМНОГО ПРОЕКТА

Дипломный проект состоит из пояснительной записки и графической части.

Пояснительная записка должна содержать такие разделы, как:

Введение (1-2 с.).

1. Ведение технологического процесса.

1.2.Технические требования к изделиям и области их применения (3-4 с.).

1.3.Выбор сырья, пригодного для производства данного вида изделий, условий его хранения и подготовки в технологическом процессе с описанием свойств сырья используемого месторождения, требований качества. (2-3 с.).

1.4. Выбор и обоснование технологической схемы по заданному способу производства. (2-3 с.).

1.5.Контроль параметров технологического процесса, с указанием схемы технического контроля, и их регулирование.

1.6. Мероприятия по предупреждению выхода брака на участке. Представление видов брака продукции, формируемых на данном участке, с указанием причин образования. (1-2 с)

2. Технологическое обеспечение процесса.

2.1.Химический расчет состава материала или изделия, расчет состава силикатной смеси для производства единицы продукции.2-3 с.).

2.2. Расчет технико - экономических показателей производства: расходных коэффициентов сырья.

2.3. Подбор основного технологического оборудования на участке. Техническая характеристика оборудования.

2.4. Расчет потребного количества единиц основного технологического оборудования.

Раздел 3 Оценка экономической эффективности производственной деятельности.

3.1. Составление калькуляции и расчет основных технико-экономических показателей участка тепловлажностной газосиликатных блоков.

3.1.1. Расчет производственной мощности.

3.1.2. Расчет амортизационных отчислений на основное оборудование.

3.1.3. Расчет материальных и топливно-энергетических затрат.

3.1.4. Расчет численности рабочих и годового фонда заработной платы.

3.1.5. Расчет себестоимости продукции и составление калькуляции.

3.1.6. Расчет основных технико-экономических показателей работы участка тепловлажностной обработки газосиликатных блоков.

4 Мероприятия по технике безопасности и противопожарной технике

3.1. Характеристика условий труда и производственной среды на участке. (1-2 с)

3.2. Обеспечение пожаро-взрывобезопасности на участке. (1-2 с)

3.3. Техника безопасности при обслуживании проектируемого агрегата. (1-2-)

3.4. Охрана окружающей среды. (1-2с)

Заключение (1-2 с.).

Список используемой литературы.

Пояснительную записку оформляют в соответствии с общими требованиями по оформлению. По тексту пояснительной записки и в соответствующих местах необходимо сделать ссылки на используемую литературу, а также на таблицы, рисунки, чертежи, которые должны иметь номера и названия.

3. ПОРЯДОК ВЫПОЛНЕНИЯ ПРОЕКТА

Для успешной работы над дипломным проектом рекомендуется придерживаться следующей последовательности:

1. Ознакомиться с заданием, настоящими методическими указаниями, на консультации с преподавателем уточнить особенности разработки заданной темы.

-

Изучить литературу по теме дипломного проекта и составить краткие аннотации прочитанных статей журналов, учебной литературы.

-

Изучить номенклатуру продукции, подлежащей выпуску, ее технические свойства согласно действующему стандарту и конкурентоспособности.

-

Проанализировать основные ОПФ и ВПФ, сопровождающие процесс производства.

С целью планомерного выполнения дипломного проекта в определенной последовательности рекомендуется руководствоваться примерным графиком, представленным в приложении 1.

Обучающиеся выполняют перечисленные разделы проекта самостоятельно при регулярном (не реже 3 раз в неделю) посещении консультаций руководителя ДП.

4. ЗАЩИТА ДИПЛОМНОГО ПРОЕКТА

Дипломный проект обучающийся защищает перед комиссией, которая принимает и оценивает проект с учетом качества выполнения расчетно-пояснительной записки и графической части выбранной технологической схемы.

К защите проекта обучающийся допускается лишь при наличии:

-

Подписи на титульном листе консультанта по экономической части;

-

Подписи на листе «Содержание» и листах графической части нормаконтролера,

-

Подписи на титульном листе и листе «Содержание», подписи графической части, отзыва руководителя ДП

-

Рецензии рецензента с предприятия,

-

Подписи на титульном листе заместителем директора по учебной работе.

Для защиты следует подготовить доклад на 10 мин, в котором надлежащим образом изложить содержание основных разделов проекта.

-

5. СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение

Во введении к пояснительной записке необходимо излагать основные задачи по развитию отрасли в перспективе и показать актуальность и целесообразность проектирования заданного объекта. Необходимо показать основные пути решения поставленных задач: внедрение новых технологических разработок и оборудования, создание ресурсосберегающих технологий и осуществление мероприятий по выпуску конкурентоспособной и экспортно-ориентированной продукции с меньшими затратами.

Раздел должен заканчиваться формулировкой задач проекта и его отличительных особенностей.

1.Раздел Ведение технологического процесса

1.1 Технические требования к изделиям и области их применения

В этом разделе необходимо осветить области применения и назначения продукции проектируемого предприятия, взаимосвязь между основными техническими свойствами продукции и условиями службы; показать, как изменение физико-механических свойств продукции влияет на качество и сроки службы. После этого необходимо привести основные требования к материалам и изделиям, регламентируемые ГОСТами и ТУ.

1.2 Выбор сырья. Хранение и подготовка сырья в производстве. Контроль качества сырья.

При выборе сырья необходимо дать общие требования, предъявляемые к исходному сырью для выпуска проектируемой продукции с заданными техническими свойствами. Следует подробно остановиться на химическом и минералогическом составах, на примесях в сырье и указать связь между их количеством, технологическими параметрами производства и свойствами получаемой продукции. При многокомпонентной массе необходимо указать связь между их количеством, технологическими параметрами производства и свойствами получаемой продукции.

Затем приводят полную характеристику сырья, применяемого на проектируемом заводе, его химический и минералогический составы, влажность, зерновой состав, пластичность, огнеупорность, температуру спекания, усадку, кажущуюся пористость и другие показатели, характерные для сырья конкретного месторождения. Эти сведения могут быть приведены как на основании литературных данных, так и по результатам заводских испытаний сырья, на основании данных приобретенных во время производственной практики. Следует обратить внимание на имеющиеся данные по использованию сырья новых месторождений, на опыт ряда предприятий по использованию местного сырья, отходов горнорудной, горно-обогатительной и металлургической промышленностей для производства керамических изделий.

Необходимо описать условия хранения данного вида сырья, способы его подготовки и места и параметры контроля этапов подготовки сырьевых материалов.

В конце этого раздела обязательно указывают предполагаемый состав массы с обоснованием необходимости введения каждого компонента и его влияния на технологические свойства изделий.

1.3 Обоснование и выбор технологической схемы производства.

По заданному способу производства необходимо разработать технологическую схему производства. Для этого необходимо рассмотреть возможные варианты осуществления каждой технологической операции, указав их преимущества и недостатки, не подменяя это описанием последовательности движения материала. Взвесив положительные и отрицательные стороны каждого возможного технологического варианта, в проекте принимается оптимальный. Так, например, при пластическом способе производства рассмотрите преимущества и недостатки без их описания, возможные технологические схемы получения пластической массы - из глин с карьерной влажностью, из сухих порошков глины и отощителя, из шликерных масс. Анализ возможности и целесообразности применения каждого из этих вариантов позволит определить оптимальный технологический поток для заданного ассортимента продукции. Завершающим этапом является составление принципиальной схемы производства с указанием последовательности и взаимосвязи главнейших технологических операций.

1.4.Контроль параметров технологического процесса, с указанием схемы технического контроля, и их регулирование

В соответствии с указанной технологической схемой производства обучающийся должен предложить технологическую схему контроля процесса, в которой должно быть отражено следующее: вид технологической операции, контролируемый параметр, норма параметра, место отбора пробы, периодичность отбора, методика контроля. В соответствии с заданием допускается указать либо один из видов контроля, либо все три.

1.5.Мероприятия по предупреждению выхода брака на участке.

В этом разделе отражается сущность протекания физико-химических процессов при выполнении проектируемого передела: смешения, формования, обжига и т.д. Обучающийся должен раскрыть механизм процесса, отразить причины образования брака на данном участке, предложить меры по предупреждению выхода брака. Если имеет место течение химических реакций, их следует указать.

-

2. Раздел. Технологическое обеспечение производства

2.1. Расчет химического состава материала, полуфабриката, изделия.

Для расчета необходимо определиться с химическим составом исходного сырья, материалов, в зависимости от того, что необходимо рассчитать. Химические составы материалов указаны в приложении 1.

Расчет силикатного производства представлен в приложении 2.

Пример расчета

Произведем расчет химического состава шамотных изделий, если в шихте содержится шамота 80%, а глины 20%. Для производства глины-связки используется глина марки ЛТ-1, а для шамота глина марки ЛТ-2. Химический состав глин приведен в таблице 1.

Таблица 1-Химический состав глин

Марка

глины

Содержание оксидов

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

Na2O

K2O

ппп

∑

ЛТ-1

57,9

37,5

2,3

0,91

0,53

0,38

0,14

0,39

12,5

112,55

ЛТ-2

59,8

35,3

2,10

1,11

0,61

0,25

0,20

0,30

13,0

112,67

Произведем пересчет глины марки ЛТ-1 на 100%

Произведем пересчет глины марки ЛТ-2 на 100%

Химический состав глин в пересчете на 100% представлен в таблице 2.

Таблица 2-Химический состав глин в пересчете на 100%

Марка

глины

Содержание оксидов

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

Na2O

K2O

ппп

∑

ЛТ-1

51,44

33,32

2,04

0,81

0,47

0,34

0,12

0,35

11,10

100

ЛТ-2

53,07

31,33

1,86

0,99

0,54

0,22

0,18

0,27

11,54

100

Для того, чтобы получить химический состав шамота, необходимо, из глины ЛТ-2 удалить п.п.п.: 100-11,54=88,46%; и произвести пересчет на 100%.

Для получения химического состава шамота произведем пересчет на 100%:

53,07 - 88,46%

х - 100%

Химический состав шамота представлен в таблице 3.

Таблица 3-Химический состав шамота

Наименование

Содержание оксидов

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

Na2O

K2O

∑

Шамот

59,99

35,42

2,10

1,12

0,61

0,25

0,20

0,31

100

Произведем расчет химического состава шихты, состоящей из шамота и глины в соотношении 80:20.

В таблице 4 представлен химический состав шихты.

Таблица 4-Химический состав шихты

Наименование

Содержание оксидов

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

Na2O

K2O

п.п.п

∑

Шихта

58,30

35

2,09

1,06

0,58

0,27

0,18

0,32

2,22

100

При обжиге из изделий удаляется п.п.п., поэтому, чтобы определить химический состав, обожженный изделий, необходимо из химического состава шихты удалить п.п.п. и пересчитать на 100%.

100-2,22=97,78%

Химический состав изделий представлен в таблице 5.

Таблица 5-Химический состав изделий

Наименование

Содержание оксидов

SiO2

Al2O3

TiO2

Fe2O3

CaO

MgO

Na2O

K2O

∑

Изделия

59,62

35,79

2,14

1,08

0,59

0,28

0,18

0,33

100

Вывод: выбранное сырье и соотношение компонентов позволяют получить шамотные изделия, т.к. в шамотных изделиях должно содержаться не менее 28% Al2O3 , а в расчетном составе получилось 35,79% Al2O3 .

Произведем расчет химического состава высокоглиноземистых изделий марки МЛС-62. Производство изделий будет осуществляться на основе следующих сырьевых материалов: глины марки ЛТ-1 высокоглиноземистого шамота марки ШВГ-66, химический состав которых представлен в таблице 6.

Таблица 6 -Химический состав сырьевых материалов

Наименование

Содержание оксидов, %

Сумма,

%

Si02

А1203

Fe203

ТiО2

MgO

СаО

Na20

К20

п.п.п

Глина ЛТ-1

48,61

35,15

0,82

1,76

0,29

0,72

0,10

0,24

12,1

99,8

Шамот ШВГ-66

27,82

69,49

0,49

1,12

0,17

0,43

0,13

0,35

-

100

Произведем пересчет химического состава глины марки ЛТ-1 на 100%. Данные пересчета заносим в таблицу 7.

![]()

![]()

![]()

![]()

![]()

Таблица 7- Химический состав сырьевых материалов в пересчете на 100%

Наименование

Содержание оксидов, %

Сумма,

%

Si02

А1203

Fe203

ТiО2

MgO

СаО

Na20

К20

п.п.п

Глина ЛТ-1

48,70

35,23

0,82

1,76

0,30

0,72

0,10

0,24

12,13

100

Шамот ШВГ-66

27,82

69,49

0,49

1,12

0,17

0,43

0,13

0,35

-

100

Определим химический состав сырца изделий, который формуют из глины и высокоглиноземистого шамота в соотношении:

-

18% глина ЛТ-1;

-

82% шамот ШВГ-66.

Данные расчета заносим в таблицу 8.

Таблица 8 Химический состав сырца

Наименование

Содержание оксидов, %

Сумма, %

Сырец

Si02

А1203

Fe203

ТiО2

MgO

CaO

Na20

К20

п.п.п

31,58

63,32

0,56

1,23

0,19

0,49

0,12

0,33

2,18

100

При обжиге из изделий удаляется п.п.п., поэтому, чтобы определить химический состав обожженных изделий, необходимо из химического состава шихты удалить п.п.п. и пересчитать на 100%.

Данные расчета заносим в таблицу 9.

100-2,18=97,82 %

Таблица 9- Химический состав изделия

Наименование

Содержание оксидов, %

Сумма,

%

Si02

А1203

Fe203

ТiО2

MgO

СаО

Na20

К20

Изделие

32,28

64,74

0,57

1,26

0,19

0,5

0,12

0,33

100

Вывод: Выбранное сырье и соотношение компонентов позволяет получить продукт, удовлетворяющий требованиям муллитовых изделий марки МЛС-62 по ГОСТ 24704-94.

Расчёт норм расхода сырьевых материалов (для силикатного производства)

Подбор состава бетона осуществляется по расчету сырьевой смеси:

1.Объём массива с учётом горбушки, определяют по формуле:

V=a×b×H (м3) (1)

где А-ширина, В-длина, Н-высота.

V=0.665х4х1.15=3. 05м3

2.Масса сухого вещества при плотности 600кг/м3,определяют по формуле:

Pc.в.=600хV/1.1 (кг) (2)

где Pc.в.- масса сухого вещества;

V-заданный объём, с учётом образованной горбушки;

1,1-коэффициент увеличения массы в результате твердения за счёт связанной воды.

Pc.в.=600х3.05/1.1=1663.63636кг

3.Масса цемента, определяется по формуле:

Pцем.=0,2÷1 Pс.в.(кг) (3)

10-12%-процентное содержание цемента от общего веса сухих компонентов. Принимаем 10%.

Pцем. =1663.63636х0.1=166.36364кг

4.Маса вяжущих, определяется по формуле:

Pвяж. =Асм./Ав.хPc.в. (кг) (4)

где Pвяж.-масса вяжущих;

Асм. -заданная активность смеси,%(принимаем 18%);

Ав- фактическая активность вяжущего,%(принимаем 40%);

Pвяж.=18/40х1663.63636=748.63636кг

5.Масса песка, определяется по формуле:

Pп=Pc.в.-(Pц+Pвяж.),кг (5)

где Pп-масса песка;

Pc.в.-масса сухого вещества;

Pцем.-масса цемента;

Pвяж.- масса вяжущего.

Pп.=1663.63636-(166.36364+748.63636)=748.63636кг

6.Масса шлама, определяется по формуле:

Pш=rхPп/1.605х(r-1) (6)

Где r-фактическая плотность смешанного шлама-1500-1550 кг/м3,принимаем 1550 кг/м3;

Pп- масса песка.

Pш=1550х748.63636/1.605х(1550-1)=466.74122кг

7.Масса воды в шламе, определяется по формуле:

Pв.ш.=Pc.в.хВ/Т-Pв.ш.-Pв.а.(кг) (7)

где Pв.ш.-масса воды в шламе;

Pc.в.-масса сухого вещества;

В/Т-водотвёрдое отношение 0.45-0.6 принимаем 0.45;

Pв.а.-количество воды для алюминиевой суспензии.

Pв.ш.=1663.63636х0.45-466.74122-19.9636=261.93154 кг

8.Вес дозировочной воды, определяется по формуле:

Pв.=Pc.в.хВ/Т-Pв.ш.-Pв.а.(кг) (8)

где Pв.- вес дозировочной воды;

В/Т-водотвёрдое отношение;

Pв.ш.-масса воды в шламе;

Pв.а.- количество воды для алюминиевой суспензии.

Pв.=1663.63636х0.45-261.93154-19.9636=466.74122кг

9.Количество алюминиевой пасты в % от сухих компонентов 0,8-0.14%,(принимаем 0.12%), определяют по формуле:

Pал.=0.001х0.0014хPc.в. (кг) (9)

где Pал.- количество алюминиевой пасты;

Pс.в.-масса сухих веществ;

Pал.=1663.63636х0.0012=1.99636кг

10.Количество ПАВ-1% от алюминиевой пасты, определяют по формуле:

PПАВ=0.01х1.99636=0.01996кг

11.Количество воды для алюминиевой суспензии, соотношение паста:вода-1:10, определяется по формуле:

Pв.ал.=10хPал.(кг) (10)

где Pв.ал.-количество воды для алюминиевой суспензии;

Pал-количество алюминиевой пасты от сухих компонентов.

Pв.ал.=10х1.99636=19.9636кг

Расчёт удельных норм расхода сырья и материалов при производстве ячеистого бетона.

Удельные расходы сырьевых материалов в кг на 1м3 готовой продукции из ячеистого бетона определяют по формулам:

Известь

И=(ДбхАсм /11хАи)хК0хКп (11)

где И-удельный расход извести в кг на 1м3 готовой продукции из ячеистого бетона;

Дб-плотность ячеистого бетона, кг/м3,принимаем плотность ячеистого бетона-600 кг/м3;

Асм-активность смеси по CaO+MgO,%

Аи-активность извести по CaO+MgO, 80%

К0-коэффициент, учитывающий отходы резки.

Кп- коэффицент, учитываюшщий брак готовой продукции, принимается 1.02

И=(600х18/11х80)х1.33х1.02=16.64918 кг

Цемент

Ц=(ДбхЦм/110)хК0хКп (12)

где Цм- процентное содержание цемента в ячеистой смеси;

Ц-удельный расход цемента в кг на 1м3 готовой продукции из ячеистого бетона.

Ц=(600х10/110)х1.33х1.02=73.99636кг

Песок

П=(Дб/1.1)хКп-И-Ц (13)

П=(600/1.1)х1.02-16.64918-73.99636=465.7181 кг

Вода

W=(Дб /1.1)х В/Тх Кп (14)

где W-удельный расход воды в кг на 1м3 готовой продукции из ячеистого бетона;

В/Т-водотвёрдое отношение 0.45-0.6, принимаем 0.45

W=(600/1.1)х0.45х1.02=250.36364 кг

Алюминиевая паста

А=(ДбхАп/110)хК0хКп (15)

где А-удельный расход алюминиевой пасты в кг на 1м3 готовой продукции из ячеистого бетона;

Ап-содержание в смеси алюминиевой пасты 0.08-0.14, принимаем 0.12

А= (600х0.12/110)х1.33х1.02=0.88796 кг

Поверхностно-активное вещество

Жидкое мыло-1% от пасты,

«Стройбат»-3% от пасты

ПАВ=0.01 А

ПАВ=0.03. А

Коэффициент, учитывающий отходы, можно определить по формуле:

К0= (Vм/Vи)хКб (16)

где Vм-объём массива до резки, м3

Vи-объём изделий с одного массива, м3

Кб-коэффициент, учитывающий брак при формовании, принимается 1.02

1.Без использования подрезного слоя

К0=(3.05/2.34)х1.02=1.33 [26]

2.2 Технологический расчет производства (Материальный баланс)

При определении суточной и часовой переработки сырья и полуфабрикатов необходимо принять на основании норм технологического проектирования режим работы цеха, который характеризуется числом рабочих дней в году, количеством смен в сутки и количеством часов работы в смену.

При выборе режима работы цеха следует учитывать характер работы основного технологического оборудования (возможность его остановки в течение смены, суток, недели или необходимость его непрерывной работы в течение года), а также резерв времени для текущего и планово-предупредительного ремонта оборудования.

Рекомендуемые режимы работы заводов по производству строительной керамики и огнеупоров приведены в приложении 4, насыпная масса сырья и добавок - в приложении 5, норма потерь - приложение 6.

Пример

Материальный баланс производства составляется по всем переделам от склада готовой продукции до склада сырья, с целью определения количества материалов, подлежащих переработке на каждом участке производства. По данным материального баланса определяем общий объем расхода сырьевых материалов на определенных стадиях производства.

Расчет производства ведется в соответствии с технологической схемой производства многошамотных огнеупоров.

Бункер глины- Бункер молотого

связки шамота

Шликер

Шликер

Смеситель

Пресс

Туннельное сушило

Туннельная печь

Склад готовой продукции

Расходные нормативы производства представлены в таблице 10.

Таблица 10-Расходные нормативы производства

-

Расходные статьи

Норма, %

1. Брак при обжиге

2. Удаление влаги из сырца при обжиге

3. Удаление п.п.п. при обжиге изделий

4. Удаление влаги из сырца присушке

5. Брак сырца при прессовании

6. Потери массы при смешении

7. Соотношение компонентов:

шамот

глина

3

2

2,22

4

0,1

0,1

80

20

1. Определим годовую производительность цеха с учетом брака при обжиге:

т/год

т/год

Брак обжига составит:

9278 - 9000 = 278 т/год

2. Определим количество сырца, которое необходимо загрузить в печь с учетом удаления п.п.п.:

![]() т/год

т/год

Удаление п.п.п. составит:

9488 - 9278 = 210 т/год

3. Определим количество сырца загружаемого в туннельную печь, с учетом удаления влаги:

![]() т/год

т/год

Удаление влаги составит:

9681 - 9488 = 193 т/год

-

Определим количество сырца, с учетом удаления влаги при сушке:

![]() т/год

т/год

Удаление влаги составит:

10084-9681 = 403 т/год

-

Определим количество сырца, с учетом брака при прессовании:

![]() т/год

т/год

Брак при прессовании составит:

10094 - 10084 = 10 т/год

6. Определим необходимое количество шихты, с учетом потерь при смешении:

![]() т/год

т/год

Потери шихты при смешении составят:

10104 - 10094 = 10 т/год

7. Влажность сухих порошков составляет: глины - 8%; шамота - 3%. Определим количество влаги, вносимое глиной и шамотом в шихту:

100 - 8

20 - х

![]() - глиной

- глиной

100 - 3

80 - х

![]() - шамотом

- шамотом

Всего в шихту вносят влаги:

2,4 + 1,6 = 4%

Доувлажнение шихты составит: 6 - 4 = 2%

![]() т/год

т/год

Определим необходимое количество сухих порошков глины и шамота:

10104 - 202 = 9902 т/год

-

Определим необходимое количество глины-связки:

![]() т/год

т/год

9. Определим необходимое количество шамота:

![]() т/год

т/год

10. Расходный коэффициент молотой глины составит:

![]()

11. Расходный коэффициент шамота составит:

![]()

Составляем материальный баланс производства. Данные материального баланса заносим в таблицу 11.

Таблица11 - Материальный баланс производства

Приход

т/год

Расход

т/год

1. Глина - связка

2. Молотый шамот

3. Техническая вода

1980

7922

202

1. Годная продукция

2. Брак обжига

3.Удаление п.п.п. из сырца

4.Удаление остаточной влаги

5. Удаление влаги при сушке

6. Брак при прессовании

7. Потери массы при смешении

9000

278

210

193

403

10

10

Всего:

10104

Всего:

10103

Рассчитаем невязку производства Н, по формуле:

где П- приход производства, т/год;

Р - расход производства, т/год.

Пример

Материальный баланс производства составляется по всем переделам от склада готовой продукции до склада сырья, с целью определения количества материалов, подлежащих переработке на каждом участке производства, а так же для расчета расходных коэффициентов сырьевых материалов.

Расчет производства ведется в соответствии с технологической схемой производства муллитовых изделий марки МЛС-62.

Расходные нормативы производства представлены в таблице 12.

Таблица 12 -Расходные нормативы производства

-

Расходные статьи

Норма, %

1. Потери изделий на складе при упаковке

2. Брак обжига

3. Удаление п.п.п. при обжиге изделий

4. Удаление влаги из сырца при обжиге

5. Удаление влаги из сырца при сушке

6. Брак сырца при прессовании

7. Потери массы при прессовании

8. Потери массы при транспортировке

9. Потери массы при смешении

0,3

1,5

2,18

1,0

3,5

1,0

5

0,3

0,2

Технологическая схема производства изделий марки МЛС-62

бункер молотой бункер молотого

глины шамота

дозатор шликер дозатор

мерник

смесительный бегун

скиповый подъемник

протирочное сито

колено-рычажный пресс

туннельное сушило

туннельная печь

склад готовой

продукции

Расчет расхода сырья для производства 80 000 т/год.

1. Определим годовую производительность с учетом потерь на складе при упаковке изделий:

т/год

т/год

Потери при упаковке изделий составят:

80 240 - 80 000 = 240 т/год

2. Определим годовую производительность с учетом брака изделий при обжиге:

![]() т/год

т/год

Потери изделий при обжиге составят:

81 462 - 80 240 =1 222 т/год

3. Определим количество сырца изделий с учетом удаления п.п.п. при обжиге в туннельной печи:

![]() т/год

т/год

Удаление п.п.п. составят:

83 246 - 81 432 = 1 814 т/год

-

Определим количество сырца с учетом удаления влаги при обжиге в туннельной печи:

![]() т/год

т/год

Удаление влаги из сырца составит:

84 086 - 83 246 = 840 т/год

-

Определим количество сырца с учетом удаления влаги при сушке в туннельном сушиле:

![]() т/год

т/год

Удаление влаги при сушке составит:

87 135 - 84 086 = 3 049 т/год

6. Определим количество сырца с учетом брака при прессовании:

![]() т/год

т/год

Брак при прессовании составит:

88 015 - 87 135 = 880 т/год

7. Определим количество массы с учетом потерь при формовании:

![]() т/год

т/год

Потери массы при формовании составят:

92 647 - 88 015 = 4 632 т/год

В производство возвращаются 25 % массы, тогда возврат массы в производство составит:

4 632 - 100%

Х - 25%

![]() т/год

т/год

Безвозвратные потери массы при формовании составят:

4 632 - 1 158 = 3 474 т/год

Тогда количество массы с учетом возврата потерь (25%) составляет:

92 647 - 1 158 = 91 489 т/год

8. Определим количество массы с учетом потерь при транспортировке:

![]() т/год

т/год

Потери массы при транспортировке составят:

91 764 - 91 489 = 275 т/год

9. Определим количество массы с учетом потерь при смешении:

![]() т/год

т/год

Потери массы при смешении составят:

91 948 - 91 764 = 184 т/год

-

Влажность сухих порошков составляет:

- глина - 8%;

- шамот - 2%.

Определим количество влаги, вносимое глиной и шамотом в шихту:

Глина:

Шамот:

Всего в шихту вносят: 1,44+1,64 = 3,08%

Влажность шихты - 3,08%

Влажность массы - 4,5%

Доувлажнение массы составит: 4,5 - 3,08 = 1,42%

Фактическое доувлажнение массы составит:

![]() т/год

т/год

11. Определим потребное количество сухих порошков глины и шамота:

91 948 - 1 305 = 90 643 т/год

12. Определим общее количество глины для приготовления массы:

![]() т/год

т/год

13. Определим общее количество шамота:

![]() т/год

т/год

14. Расходный коэффициент глины составит:

![]()

17. Расходный коэффициент шамота составит:

Составляем материальный баланс производства. Данные материального баланса заносим в таблицу 13

Таблица 13-Материальный баланс производства

Приход

т/год

Расход

т/год

1. Глина

2. Шамот

3. Доувлажнение массы

16 315

74 328

1 305

1. Годная продукция

2. Потери при упаковке

3.Потери при обжиге

4. Удаление п.п.п. при обжиге

5. Удаление влаги при обжиге

6. Удаление влаги при сушке

7. Брак при формовании

8. Потери массы при формовании

9. Потери массы при транспортировке

9. Потери массы при смешении

80 000

240

1 222

1 814

840

3 049

880

3 474

275

184

Всего:

91 948

Всего:

91 978

Рассчитаем невязку производства Н, по формуле:

,где П- приход производства, т/год;

Р - расход производства, т/год.

Пример технологического расчета производства силикатного кирпича представлен в приложении 7.

2.3 Подбор основного технологического оборудования на участке.

В данном разделе необходимо подобрать вид оборудования, привести его технические данные. При выборе основного технологического оборудования вначале следует выявить те главные технологические операции, оборудование которых при максимальной производительности определит количество технологических потоков, необходимых для выполнения производственной программы по данному переделу. Например, при производстве огнеупорных изделий полусухим способом главными технологическими операциями смешение компонентов, формование изделий, сушка и обжиг. При выборе основного технологического оборудования следует учитывать качественную характеристику сырья и требования, предъявляемые к материалу после обработки на данном агрегате или машине.

Пример

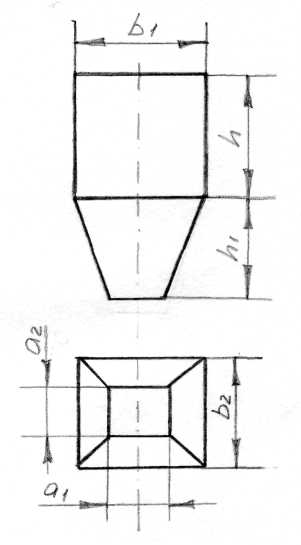

Молотые материалы хранятся в бункерах. Бункер представляет собой металлическую емкость, состоящую из двух частей. Бункер служит для хранения материала, для заноса материала и для задерживания потока материала с целью изменения свойств этого материала.

Бункер устанавливают для различных технологических функций. Питание бункера обеспечивает равномерность питания машин и некоторую независимость материала.

Такие бункера применяют, чтобы задержать непрерывный поток материала на определенное время, необходимое для выполнения некоторых технологических процессов, например для охлаждения гидратации, сушки и т.д. Целесообразно разделение бункера перегородками на отдельные ячейки, что способствует равномерному течению материала.

Технологическая схема смесительно-формовочного участка

бункер молотой бункер молотого

глины шамота

дозатор расходная мешалка дозатор

ш

ликера

ликера

мерник

с месительный бегун

месительный бегун

скиповый подъемник

протирочное сито

колено-рычажный пресс

туннельная вагонетка

При выходе крупнокусковых материалов может произойти образование сводов. Для предупреждения образования сводов рекомендуется выходное отверстие делать в пять раз больше механических кусков, а одну из стенок бункера отвесной. Наиболее удобны металлические бункера с цилиндрическим диаметром 2 м, высотой 8 м.

Из бункеров сырьевые материалы поступают в весовые дозаторы.

Весовые дозаторы обеспечивают более точное дозирование, так как исключается влияние таких факторов, как крупность материала, зернового состава массы, степень уплотнения массы.

Весовое дозирование огнеупорных порошкообразных материалов бывает двух типов: периодического и непрерывного действия. На проектируемом участке будут установлены автоматические стандартные весовые дозаторы типа ДПО - 250 (для взвешивания глины) и весовые дозаторы типа ДПО - 500 (для взвешивания шамота).

Наиболее точным способом подачи материалов и дозировки является подача обвешиванием порциями. При поступлении заданной массы материала из бункера в дозатор, механизм закрывает секторный затвор бункера, и подача материала прекращается. Затем автоматически открывается клапан. Взвешенная порция материала высыпается из дозатора, после чего клапан закрывается и открывается секторный затвор. Затем цикл повторяется снова.

Весовые дозаторы занимают одно из важнейших мест в технологии производства огнеупорных изделий, так как с их помощью можно взвесить необходимое количество материала, входящего в состав массы, и тем самым оказать существенное влияние на качество конечного продукта.

Техническая характеристика автоматических весовых дозаторов представлена в таблице 14.

В качестве агрегата для перемешивания материалов применяют смесительные бегуны марки СМ-568.

Смешение порошков является конечной целью получения однородной массы. Одновременно со смешением компонентов шихты происходит уплотнение массы, благодаря чему достигается хороший контакт между частицами глины и шамота. Для получения однородной массы вначале смешивают крупные фракции, увлажняют их, а затем в смеситель вводят точную (мелкую) фракцию.

Таблица 14-Техническая характеристика автоматических весовых дозаторов

-

Показатели

Тип весовых дозаторов

ДПО - 250

ДПО - 500

Масса порции, кг

50-250

200-500

Цикл взвешивания, с

60

90

Плотность взвешивания материала, т/м3

1-2

1-2

Допустимая погрешность, %

0,5-1

1,5-3

Напряжение, В

220-380

220-380

Масса дозатора, кг

710

730

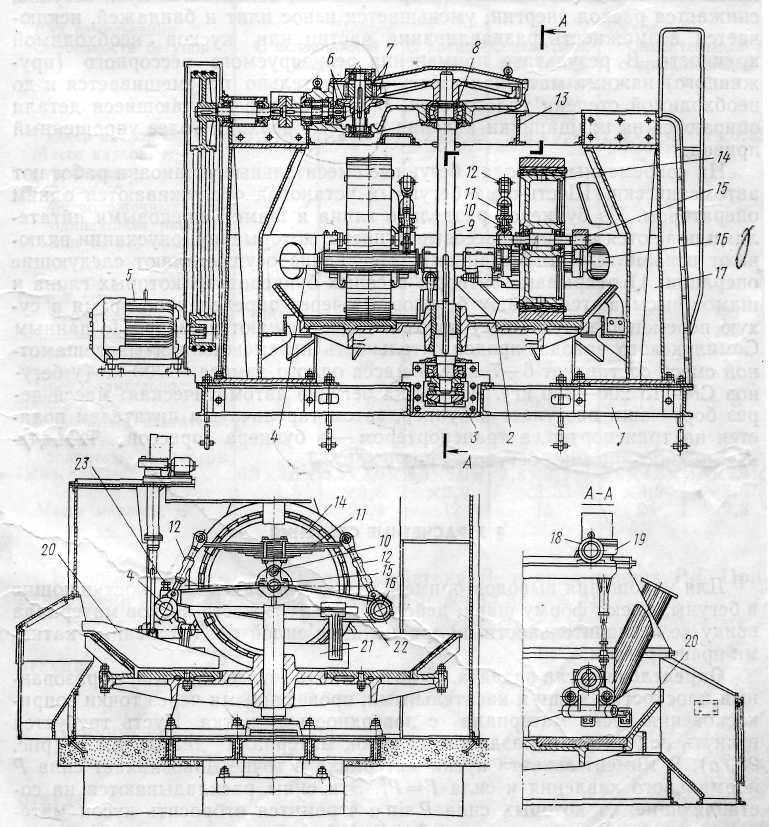

Рисунок 2 - Смесительные бегуны марки СМ-568

Смесительные бегуны (рисунок 2) нашли широкое распространение для смешивания компонентов различных огнеупорных масс, полусухих глин, шамота, полевого шпата, бокситовой руды, мартеновского шлака, динасового боя и других материалов.

К сварной опорной раме 1 крепятся стойки 17 с рамой 13 и корпус 3 опорного подпятника, на который опирается вертикальный вал 9; противоположный конец вала установлен в подшипнике 8. На валу 9 двумя шпонками закреплена стальная чаша бронированная износостойкой сталью. К стойкам 17 жестко прикреплены массивные оси 16 и 4, со свободно надетыми на них рычажными рамами 22, концы которых регулировочными болтами 23 опираются на оси 16 и 14. Катки 14 со сменными стальными бандажами надеты на подшипники, закрепленные на осях 15, каждая из которых жестко закреплена в подшипниках рычажной рамы. С крышкой подшипника стержнем 10 шарнирно соединен пакет рессор 11, которые винтовыми стяжками 12 скреплены с неподвижными осями 16 и 4. Вращая гайки стяжек, можно регулировать давление пружин через оси 15 на катки, а катков - на материал. Дополнительное давление на каждый каток, передаваемое рессорами, указывается на стяжках: 0; 500; 1000; 1500 и 2000 кгс.

Привод вертикального вала и чаши бегунов осуществляется от электродвигателя 5 через клиноременную передачу, пару конических шестерен 6 и пару цилиндрических шестерен 7. Передача вращения от чаши к каткам происходит в результате возникающих сил трения.

Скребки 24 подают материал под катки, а скребок 20 разгружает чашу. При включении электродвигателя 18 червячное колесо редуктора 19 поднимает или опускает винт с шарнирно-закрепленным скребком 20. Смесь, упираясь в неподвижный скребок, переваливается через борт вращающейся чаши. Для подъема и опускания скребка смонтирован пневмоподъемник.

Бегуны герметично закрыты кожухом, в котором имеется два патрубка для подачи материала и один для аспирации.

Благодаря тому, что между катками и подом чаши регулировочными болтами 23 оставляют зазор 1-75 мм, облегчается пуск бегунов, снижается расход энергии, уменьшается износ плит и бандажей, исключается возможность раздавливания частиц или кусков необходимой крупности. В результате применения регулируемого рессорного (пружинного) нажима материал в бегунах тщательно перемешивается и до необходимой степени уплотняется. В бегунах все вращающиеся детали опираются на подшипники качения и имеют верхний более упрощенный привод.

На современных заводах смесительные бегуны установки работают автоматически. Шесть-семь бегунных установок обслуживаются одним оператором. Из бункеров раздельно глина и шамот дозаторами подаются в мерные весовые бункера, которые при опускании включают исполнительные механизмы. Последние осуществляют следующие операции: 1) открывают затворы весовых бункеров, из которых глина и шамот высыпаются в чашу бегунов; 2) через определенное время в сухую перемешиваемую массу автоматически подают шликер. Продолжительность перемешивания многошамотной смеси составляет 6-7 мин, а масса одного замеса - 700 кг (у бегунов СМ-115 200-300 кг). Разгрузка бегунов автоматическая: масса через борт чаши поступает в бункер, затем тарельчатым питателем подается на транспортер, а транспортером - в бункера прессов. [8]

Техническая характеристика смесительных бегунов представлена в таблице 15.

Таблица 15-Техническая характеристика смесительных бегунов СМ-568

Наименование

Значения

Размер катков Dxb, м

Масса катков, тн

Угловая скорость вертикального вала, об/мин

Производительность, т/ч

Мощность двигателя, кВт

Гбаритные размеры: lxbxh, м

Масса, тн

1,6х0,45

3,36

18-20

11

57

5,8х4,3х3,7

25

Полученная масса в смесителях подается на формование на колено-рычажный пресс СМ-1085.

Достоинства пресса:

- пневмосъёмник изделий;

- регулирование высоты засыпки по усилию, действующему на ползун пресса;

- установлены лотки для отвода осыпи;

- реле максимального тока, дающее сигнал на отключение фрикционной муфты при чрезмерном возрастании усилия прессования;

- централизированная и автоматизирована система смазки.

Недостатки пресса:

- сравнительно малая продолжительность сжатия;

- отсутствие выдержки при максимальном давлении прессования.

Техническая характеристика пресса СМ-1085 представлена в таблице 16.

Таблица 16-Техническая характеристика пресса СМ-1085

-

Наименование

Значения

Максимальное усилие, тс

Производительность по нормальному кирпичу, шт/час

Количество прессований в минуту

Количество одновременно прессуемых изделий

Мощность электродвигателя, кВт

630

2100

8,5

4

32

.

2.4.Расчет потребного количества единиц основного технологического оборудования.

Ритмичная работа проектируемого смесительно-формовочного участка производства сырца изделий обеспечивается на основе установки надежного производственного оборудования, увязанного в едином технологическом потоке. Заданное производство проектируется с учетом современных требований к промышленному оборудованию, обеспечивающему механизацию и автоматизацию технологических процессов.

В основу подбора оборудования лежит технологическая схема смесительно-формовочного участка.

Баланс работы оборудования представлен в таблице 17.

Таблица 17-Баланс работы оборудования

-

Наименование показателей

Значения

1. Календарный фонд рабочего времени, дни

2. Капитальный и текущий ремонт, дни

- смеситель

- пресс

3. Продолжительность работы оборудования в смену, час

4. Продолжительность работы участка (трехсменный), час

5. Продолжительность работы оборудования в год, час

- смеситель

- пресс

365

18

42

7,6

22,8

7724

7190

Определим конкретное количество бункеров к установке в производстве муллитовых изделий.

Годовая производительность бункера молотой глины составит: 16 315 т/год

Определим часовую производительность бункера.

![]() ,т/час

,т/час

где Р1 - часовая производительность бункера, т/час

Р - расходный коэффициент шамота, т/год

365- рабочий год оборудования,

24 - сутки, час

![]() , т/час

, т/час

Определим односменный запас материала

![]() , т/см

, т/см

G = 1,86 х 8 = 14,88 т/см

Определим объем хранимого материала

![]() , м3

, м3

где G - односменный запас материала, т

γ - насыпной вес глины - 1,1 т/м3

![]() м3

м3

Емкость бункера с учетом коэффициента заполнителя (К = 0,8)

![]()

где Vмат - объем бункера с учетом материала, м3;

К - коэффициент заполнителя.

![]() м3

м3

Из практических данных задаемся размерами бункера

![]() м

м  м

м

м

м  м

м

где а1, а2- длина и ширина конической части бункера, м;

в1, в2 - длина и ширина прямоугольной части бункера, м.

в1, в2 - длина и ширина прямоугольной части бункера, м.

Рисунок 1 - Бункер

Определим объем бункера V6 по формуле:

![]()

где V1, V2 - объем конической и прямоугольной части бункера, м3.

м3

м3

![]() , м3

, м3

где а1, а2 - длина и ширина конической части бункера, м;

в1, в2 - длина и ширина прямоугольной части бункера, м;

![]() м3

м3

V6 = 12 + 4,4 = 16,4 м3

Определим количество бункеров, необходимое к установке на проектном участке

,шт

,шт

Принимается к установке 2 бункера для хранения молотой глины.

Годовая производительность бункера молотого шамота составляет: 74 328 т/год

Определим часовую производительность бункера.

![]() ,т/час

,т/час

где Р1 - часовая производительность бункера, т/час

Р - расходный коэффициент шамота, т/год

365- рабочий год оборудования,

24 - сутки, час

![]() , т/час

, т/час

Определим односменный запас материала

![]() , т/см

, т/см

G = 8,48 х 8 = 67,84 т/см

Определим объем хранимого материала

![]() , м3

, м3

где G - односменный запас материала, т

γ - насыпной вес шамота - 1,4 т/м3

![]() м3

м3

Емкость бункера с учетом коэффициента заполнителя (К = 0,8)

![]()

где Vмат - объем бункера с учетом материала, м3;

К - коэффициент заполнителя.

![]() м3

м3

Из практических данных задаемся размерами бункера

![]() м

м  м

м

м

м  м

м

где а1, а2- длина и ширина конической части бункера, м;

в1, в2 - длина и ширина прямоугольной части бункера, м.

Определим объем бункера V6 по формуле:

![]()

,где V1, V2 - объем конической и прямоугольной части бункера, м3.

м3

м3

![]() , м3

, м3

где а1, а2 - длина и ширина конической части бункера, м;

в1, в2 - длина и ширина прямоугольной части бункера, м;

![]() м3

м3

V6 = 12 + 4,4 = 16,4 м3

Определим количество бункеров, необходимое к установке на проектном участке

,шт

,шт

Принимается к установке 4 бункера для хранения крупнозернистого шамота, объем каждого бункера составит V6 =16,4 м3.

Рассчитаем необходимое количество смесительных бегунов, при годовой производительности равной 91 948 т/год.

Потребная часовая производительность смесителя составит:

т/час

т/час

Количество смесителей составит:

шт.

шт.

К установке принимаем два смесительных бегуна.

Рассчитаем необходимое количество колено-рычажных прессов, при годовой производительности равной 88 015 т/год.

Определим часовую производительность:

т/час

т/час

Вес одного сырца изделия составляет 4,8 кг, тогда производительность пресса составит:

т/час

т/час

Количество колено-рычажных прессов составит:

шт.

шт.

К установке принимаем 2 пресса

3.ОЦЕНКА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

3.1 Составление калькуляции и расчет технико-экономических показателей проектируемого участка

3.1.1 Расчет производственной мощности.

Основой расчета производственной программы является производственная мощность. Расчет ведется по ведущему технологическому оборудованию, исходя из режима его работы.

В общем виде производственная мощность определяется по формуле (1):

М = n : Пч *Тэф (1)

где n - количество единиц однотипного оборудования, шт.;

Пч - часовая производительность оборудования, натуральном измерении

(берется из паспорта данного оборудования);

Тэф - эффективный годовой фонд времени работы оборудования

(расчет выполняют по форме таблица 18).

Таблица 18-Расчет эффективного фонда времени работы оборудования

Элементы времени

Ед. измер.

Фонд времени

1. Календарный фонд (Тк)

2. Нерабочие дни по режиму:

в т. ч. выходные

праздничные

3. Номинальный фонд (Тн)

4. Планируемые остановки оборудования в рабочие дни, связанные с проведением системы ППР

5. Эффективный фонд времени работы оборудования (Тк - Тн)

6. Продолжительность рабочей смены

7. Эффективный фонд времени

Дни

То же

То же

То же

То же

То же

То же

Час

Час

На основании расчета производственной мощности цеха определяется производственная программа (по форме таблица 19).

Таблица 19-Годовой объем продукции при полном освоении производственной мощности с учетом ассортимента

Вид продукции

Объем продукции в натур. выражении

Цена за единицу

Объем продукции в стоимостном выражении

1.

2.

3.

ИТОГО

Годовой выпуск продукции не должен превышать величину рассчитанной производственной мощности.

3.1.2.РАСЧЕТ АМОРТИЗАЦИОННЫХ ОТЧИСЛЕНИЙ НА ОСНОВНОЕ ОБОРУДОВАНИЕ

Амортизационные отчисления определяются на основе данных балансовой стоимости и нормы амортизационных отчислений. Расчет сводится в таблицу 20.

Таблица 20-Амортизационные отчисления

Наименование оборудования

Количество

Балансовая стоимость, руб.

Норма амортизации, %

Сумма амортизационных отчислений, руб.

1.

2.

3.

4.

5.

ИТОГО

3.1.3.РАСЧЕТ ЗАТРАТ НА СЫРЬЕ, МАТЕРИАЛЫ, ТОПЛИВО И ЭНЕРГИЮ

Затраты на сырье, материалы, топливо определяются на основании рассчитанной в технической части проекта потребности в материальных затратах, материального баланса и цен за единицу.

Расчет энергетических затрат производится по формуле (2):

, кВт*час (2)

, кВт*час (2)

где Р - мощность электродвигателя;

Т - годовой фонд времени работы оборудования;

К1 - коэффициент спроса, 0.75;

К2 - коэффициент одновременной работы электродвигателя, 0.8;

К3 - коэффициент потерь электроэнергии, 0.9.

Расчет стоимости сырья, материалов, топлива и энергии произведен в таблице 21

Таблица21 -Стоимость сырья, материалов, топлива и энергии

Наименование

Удельная норма расхода на единицу продукции

Годовой расход на объем производства

Цена за единицу, руб.

Затраты на год, руб.

Сырье и основные материалы всего в том числе:

а)……….

б)……….

Вспомогательные материалы:

а)……….

б)……….

Топливо:

а)……….

б)……….

Энергия:

а) электрическая;

б)пар;

в) сжатый воздух.

3.1.4.РАСЧЕТ ЧИСЛЕННОСТИ И ФОНДА ЗАРАБОТНОЙ ПЛАТЫ РАБОТАЮЩИХ

В этом разделе раскрывается организация труда и заработной платы в проектируемом цехе: определяется явочная и списочная численность работающих, предлагаемые формы и системы заработной платы, приводится посменный график выхода на работу, рассчитывается фонд заработной платы работающих. Расчет численности работающих цеха ведется раздельно по основным и вспомогательным рабочим ИТР, служащим.

Для расчета явочной численности Чяв чел., можно использовать следующие формулы:

где Нвр - норма времени, час.;

Нвыр - норма выработки, нат.ед.;

Нч - норма численности, чел.;

Но - норматив обслуживания, ед. оборудования;

А - годовой выпуск продукции, нат.ед.;

Тэф - эффективный фонд рабочего времени одного рабочего, ч.;

N - количество единиц оборудования, шт.;

l - число смен в сутки;

Кн - плановый коэффициент перевыполнения норм.

Для определения списочной численности составляют баланс рабочего времени одного рабочего по форме таблица 22. Данные для баланса берутся с учетом условий труда предприятия, на котором студент проходит практику.

Таблица 22-Баланс рабочего времени одного рабочего

Показатели

Непрерывное производство

(Тсм =8 час.)

Прерывное производство (пятидневная рабочая неделя) (Тсм =8,2 час.)

Календарное время Тк, дн.

Выходные и праздничные дни

Номинальное время Тн, дн.

Невыходы всего, дней в том числе

-

очередные и дополнительные отпуска

-

отпуска по учебе и болезни

-

выполнение государственных обязанностей и общественных поручений

Эффективный фонд рабочего времени Тэф, дни

Эффективный фонд рабочего времени Тэф, час

Коэффициент списочного состава ксп

Списочная численность Чсп рассчитывается по формуле:

Чсп=Чяв*Ксп,

где  для непрерывного производства

для непрерывного производства

К вспомогательным рабочим цеха относятся рабочие по уходу и надзору за оборудованием (дежурные слесари, наладчики и др.), а также рабочие, занятые текущим ремонтом оборудования, при условии, если ремонт производится рабочими основных цехов. Их численность определяется исходя из количества рабочих мест, норм обслуживания, режима работы цеха.

Расчет численности рабочих цеха производится по штатному расписанию

таблица 23.

Таблица 23-Штатное расписание

Наименование профессии

Разряд

Расстановочный штат

Итого расстановочный штат

Подмена на выходные дни

Итого расстановочный штат с подменой

Коэффициент списочности

Списочный штат

1 смена

2 смена

3 смена

1

2

3

4

5

6

7

8

9

10

Наименование профессии

Разряд

Тарифная ставка

Списочный штат

Эффективный фонд времени для одного рабочего, час

Эффективный фонд времени для списочного штата, час

Количество ночных часов

Количество праздничных часов

Оплата по тарифу за номинальные часы

Доплата за ночные часы

Доплата за праздничные часы

Доплата за вечернее время

Премия

Основная заработная плата

Годовой фонд заработной платы

Дополнительная заработная плата

Отчисления на социальное страхование

Пенсионный фонд

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

Рабочие:

основные

вспомогательные

ИТОГО

Количество отработанного времени в году определяется умножением явочной численности на календарный фонд рабочего времени (для непрерывного производства) или на номинальный фонд (для прерывного производства).

Тарифный разряд рабочего устанавливается в соответствии с тарифно - квалификационным справочником или выбирается по аналогии исходя из данных практики. Часовую тарифную ставку берут по материалам практики. Премии из ФЗП принимают в размере 40 - 70% для основных рабочих и 15 - 20% для вспомогательных (процент премий уточняется на практике) от тарифного фонда.

Доплата за работу в ночное время установлена в размере 20% часовой тарифной ставки за каждый час работы в ночное время. За работу в праздничные дни оплата производится в двойном размере. Основной фонд заработной платы рабочих определяется суммой тарифного фонда заработной платы и видов доплат. Величину очередных и дополнительных отпусков с учетом дополнительного фонда заработной платы можно принять на уровне 8 - 10 % от основного.

Общий годовой фонд заработной платы определяется как сумма основной заработной платы и дополнительной заработной платы.

Для того чтобы определить среднюю заработную плату работников цеха, необходимо учесть премии, выплачиваемые из фонда материального поощрения.

Расчет годового фонда заработной платы сводится в таблицу 24.

3.1.5.РАСЧЕТ СЕБЕСТОИМОСТИ ПРОДУКЦИИ

В этом разделе производится составление калькуляции себестоимости отдельных видов изготавливаемой цехом продукции, а также определение себестоимости всей товарной продукции цеха.

Расчет себестоимости продукции выполняется согласно типовой номенклатуре статей калькуляции по форме таблица 25.

Статья прямых затрат в виде затрат на сырье и основные материалы, покупные изделия, вспомогательные материалы, топливо и энергия на технологические цели, а также затраты на заработную плату с начислениями на социальное страхование в размере 40 % перечисляются из соответствующих расчетных таблиц предыдущих разделов.

Во время производственной практики студент должен ознакомиться с применяемым на производстве методом определения затрат. Расходы на подготовку и освоение производства, если таковые имеются, взять на уровне планируемых затрат по этой статье на предприятии.

Комплексные статьи «Расходы на содержание и эксплуатацию оборудования» и «Цеховые расходы» рассчитываются по форме таблица 25.

Расходы на содержание и эксплуатацию оборудования распределяют по видам продукции в соответствии с действующими отраслевыми инструкциями пропорционально времени работы оборудования для производства единицы изделий по принятой технологии или пропорционально основной заработной плате производственных рабочих.

Цеховые расходы между различными видами продукции распределяют пропорционально основной заработной плате производственных рабочих.

Общезаводские расходы, потери от брака (там, где они планируются), прочие производственные и внепроизводственные расходы включают только в себестоимость цехов, выпускающих готовую продукцию. Их величина уточняется на практике. Эти расходы надо брать на основании плановой себестоимости продукции в процентах от цеховой себестоимости, а внепроизводственные расходы - в процентах от производственной себестоимости.

Таблица 25-Смета расходов на содержание и эксплуатацию оборудования

Наименование статей

Сумма, тыс. руб.

Примечание

1. Амортизация оборудования и транспортных средств

2.Содержание и эксплуатация оборудования, в том числе:

а) заработная плата рабочих по уходу и надзору за оборудованием;

б) отчисления на соц. страхование;

в) смазочные, обтирочные и др. материалы.

3. Текущий ремонт оборудования и транспортных средств

4.Внутрицеховое перемещение грузов

5. Износ малоценных и быстроизнашивающихся инструментов и приспособлений

Прочие расходы

Из таблицы 3

Из таблицы 7

28 % от ст. 2а

20 % от ст. 2а

8 % их балансовой стоимости таблица 3

3 % от суммы ст.1-3

3 % от балансовой стоимости таблица 3

Их величину берут с тем расчетом, чтобы проектные затраты по данной смене на единицу продукции оставались на уровне планируемых расходов на содержание и эксплуатацию оборудования на предприятии, где проходили практику

Итого

Таблица 26-Калькуляция себестоимости продукции

(Годовой выпуск продукции)

Статьи расходов

Ед. изм.

Цена за един., руб.

На годовой выпуск

На единицу продукции

Кол-во

Сумма, тыс.руб.

Норма расходов

Сумма, руб.

1

2

3

4

5

6

7

1. Сырье и основные материалы в том числе

а)

б)

2. Возвратные расходы (вычитаются)

3. Вспомогательные материалы

4. Топливо на технологические цели:

а) электрическая;

б) пар;

в) вода.

6. Основная и дополнительная заработная плата производственных рабочих

7. Отчисления на социальное страхование

8. Расходы на подготовку производства

9. Расходы на содержание и эксплуатацию оборудования

10. Цеховые расходы

Итого: цеховая себестоимость

11. Общезаводские расходы

12. Потери от брака

13. Прочие производственные расходы

Итого производственная себестоимость

14. Внепроизводственные расходы

Итого: полная себестоимость продукции

Таблица 27-Основные технико-экономические показатели цеха

Показатели

Единицы измерения

Величина показателей

Годовой выпуск продукции

Численность ППП, всего в том числе рабочих

Стоимость основных производственных фондов

Фондоотдача

Фондовооруженность труда

Себестоимость единицы продукции

Рентабельность производства

Прибыль

т.

чел.

тыс.руб.

руб./руб.

руб./чел.

руб.

%

руб.

Определение прибыли и рентабельности.

Основным показателем результатов работы предприятия является прибыль, которая, определяется как выручка за минусом себестоимости годового выпуска:

П = В - С, руб.

Прибыль - это денежный результат финансово - хозяйственной деятельности предприятия.

Цена за одну тонну составляет: рублей.

В = Ц * О

П= В - С

Рентабельность является экономическим показателем эффективности производства.

Рассчитаем рентабельность производства:

Р= П / С *100 %

Рассчитаем фондоотдачу по формуле:

Ф = Т / Ф

Где Т - объем товарной и валовой продукции

Ф - стоимость основных производственных фондов

Рассчитаем фондовооруженность труда по формуле:

Ф = Ф / Ч раб.

Список литературы

Основная литература

1. Горфинкель В. Я, Экономика организации. - М,: ЮНИТИ, 2013 г.

2. Зайцев Н. Л. Экономика предприятия. - М.: 2012 г.

3. Зайцев Н. Л. Экономика промышленного предприятия. М.: ИНФРА, 2009 г.

4. Крайлер В. А. Экономика предприятия. - М. ИНФРА, 2012 г.

5. Неруш Ю. М. Логистика. - М.: Юнити, 2010 г.

6. Романенко И. В. Экономика предприятия. - М.: Финансы и статистика, 2012 г.

7. Семенов В. М. Экономика предприятия. - М.: Центр экономики и маркетинга, 2011 г.

8. Сергеев И. В. Экономика предприятия. - М., Финансы и статистика, 2011 г.

9. Скляров В. К. Экономика предприятия. - М.: ИНФРА, 2011 г.

10.Чуев И. П., Чечевицина Л. Н. Экономика предприятия. - М.: Издательство «Дашков и К», 2013 г.

Дополнительная литература

1 Горемыкин В. А. Стратегия развития предприятия. - Учебное пособие, М.: 2014 г.

2. Жукова Е. Ф. Деньги, кредит, банки. - М.: ЮНИТИ, 2013 г..

3. Лещенко М. И. Основы лизинга. - М.: Финансы и статистика, 2012 г.

Средства обучения

1. Азрилиян А. Н. Большой экономический словарь. - М.: Институт новой экономики, 2012 г.

2. Лозовский Л. Ш., Благодатин А. А., Райзберг Б. А. Словарь. Биржа и ценные бумаги. - М.: Издательство «Экономика», 2011 г.

3. Фединский Ю. И. Справочник официальных определений и терминов по экономике и финансам. - М.: 2012 г.

4.Раздел Мероприятия по технике безопасности и охране окружающей среды.

4.1. Характеристика условий труда и производственной среды на участке

Должна быть представлена характеристика производственных условий на проектируемом участке с анализом ОПФ и ВПФ. Необходимо разработать и предложить мероприятия, направленные на снижение воздействия производственных вредностей и как следствие снижение производственного травматизма на участке или отделении.

4.2. Обеспечение пожаро-взрывобезопасности на участке

Оценивается уровень пожаро- взрывоопасности веществ и процессов сопровождающих технологический процесс. Разрабатываются мероприятия по обеспечению пожаро- взрывобезопасности. Предлагается установка средств коллективной и индивидуальной защиты, для обеспечения пожаро- взрывобезопасности.

4.3. Техника безопасности при обслуживании проектируемого агрегата

Необходимо разработать и предложить безопасные приемы обслуживания основного технологического агрегата. Обучающийся должен описать общие требования безопасности при обслуживании агрегата. Определить требования по безопасности перед началом работы, во время работы, а также при аварийных ситуациях.

4.4. Охрана окружающей среды

Необходимо разработать мероприятия по снижению вредного воздействия: на воздушный и водный бассейны, а также предложить способы по утилизации твердых, жидких, газообразных отходов.

Заключение

В заключительном разделе дипломного проекта дают краткий анализ выполненной работы: формулируют особенности принятой технологии, подчеркивают оригинальность технических решений, их достоинства и преимущества по сравнению с существующими, приводят технико-экономические показатели принятых в проекте технических решений по сравнению с существующими

Список используемых источников

1.Девисилов В.А. Охрана труда: - М.: Форум-Инфа-М, 2013

2. Н.Т. Андрианов и др.Химическая технология керамики М РИФ Стройматериалы, 2012 -496с

3. И.Д. Кащеев, К.К. Стрелов, П.С. Мамыкин Химическая технология огнеупоров М Интермет Инжиниринг 2007. 752с

4.Ю.З. Балакшин, В.А. Терехов Технология производства стеновых цементно-песчаных изделий М.:РИФ Стройматериалы, 2012, 274с

5. Й.Аллейнштейн и др Огнеупорные материалы. Структура, свойства, испытания. М. Интнрмет Инжиниринг, 2010, 392с.

6. Оформление графической части

Графическую часть выполняют на трех листах формата 594х841 мм в виде разработанной технологической схемы, отражающей технологию производства проектируемого участка, а также, таблиц, схем, чертежей, рисунков, отражающих основное содержание дипломного проекта.

Пример оформления титульного листа ВКР

Департамент образования, науки и молодежной политики

Воронежской области

Государственное образовательное бюджетное учреждение среднего профессионального образования Воронежской области

«Семилукский государственный технико-экономический колледж»

Специальность 18.02.05. Производство тугоплавких неметаллических и силикатных материалов и изделий

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

ПРОЕКТ УЧАСТКА ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ В ПРОИЗВОДСТВЕ ГАЗОСИЛИКАТНЫХ БЛОКОВ Р=145 000 м3/год

ДП 18.02.05. 02.2015

Автор ________________ _________ Зубахин Д. Н.

Руководитель ________________ _________ Калухина Н.И.

Семилуки

2015

Департамент образования, науки и молодежной политики

Воронежской области

Государственное образовательное бюджетное учреждение среднего профессионального образования Воронежской области

«Семилукский государственный технико-экономический колледж»

Специальность 18.02.05. Производство тугоплавких неметаллических и силикатных материалов и изделий

Заместитель директора по УР _____________________ (Подпись, Фамилия, инициалы)

"___"____________2015 г.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЕ

ПРОЕКТ УЧАСТКА ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ В ПРОИЗВОДСТВЕ ГАЗОСИЛИКАТНЫХ БЛОКОВ Р=145 000 м3/год

ДП 18.02.05. 02.ПЗ

Обучающийся ________________ __________ Зубахин Д.Н.

(Подпись) (Дата)

Руководитель ________________ _________ Калухина Н.И.

(Подпись) (Дата) (Фамилия, инициалы)

Консультанты по разделам:

Экономика отрасли _______________ ____________Бурдашкин А.В._

(Краткое наименование раздела) (Подпись, дата) (Инициалы, фамилия)

ПРИЛОЖЕНИЕ В

Пример оформления задания на дипломное проектирование

Департамент образования, науки и молодежной политики

Воронежской области

Государственное образовательное бюджетное учреждение среднего профессионального образования Воронежской области

«Семилукский государственный технико-экономический колледж»

Заместитель директора по УР _________Соломина Л.В.

"___"____________2014 г.

ЗАДАНИЕ

НА ВЫПОЛНЕНИЕ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

(Дипломного проекта)

Обучающемуся Зубахину Д.Н. Т-11 группа

1 Тема выпускной квалификационной работы

ПРОЕКТ УЧАСТКА ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ В ПРОИЗВОДСТВЕ ГАЗОСИЛИКАТНЫХ БЛОКОВ Р=145 000 м3/год

утверждена приказом по ГОБУ СПО ВО «СГТЭК» № _____________от___________________

2 Срок представления ВКР к защите________________________________

3 Особенности задания: __________________________________________

______________________________________________________________________________________________________________________________

4 Содержание пояснительной записки (перечень вопросов, подлежащих разработке)

Введение

Раздел 1. Ведение технологического процесса

1.1.Техническая характеристика газосиликатных блоков. Условия эксплуатации

1.2.Выбор сырья для приготовления газосиликатных блоков. Хранение и подготовка сырья в производстве. Контроль качества сырья.

1.3. Выбор и обоснование технологии производства газосиликатных блоков.

1.4. Контроль параметров технологического процесса и их регулирование.

1.5. Мероприятия по предупреждению выхода брака на участке тепловлажностной обработки газосиликатных блоков.

1.6. Исследование влияния режима ТВО на качество газосиликатных блоков.

Раздел 2. Технологическое обеспечение процесса.

2.1. Расчет состава силикатной смеси для производства единицы продукции.

2.2. Расчет технико - экономических показателей производства: расходных коэффициентов сырья.

2.3. Подбор основного технологического оборудования на участке теплловлажностной обработки ГСБ. Техническая характеристика оборудования.

2.4. Расчет потребного количества единиц основного технологического оборудования.

Раздел 3 Оценка экономической эффективности производственной деятельности.

3.1. Составление калькуляции и расчет основных технико-экономических показателей участка тепловлажностной обработки объемно-окрашенного кирпича.

3.1.1. Расчет производственной мощности.

3.1.2. Расчет амортизационных отчислений на основное оборудование.

3.1.3. Расчет материальных и топливно-энергетических затрат.

3.1.4. Расчет численности рабочих и годового фонда заработной платы.

3.1.5. Расчет себестоимости продукции и составление калькуляции.

3.1.6. Расчет основных технико-экономических показателей работы участка тепловлажностной обработки объемно-окрашенного кирпича.

Раздел 4. Мероприятия по технике безопасности и противопожарной технике

4.1. Производственная санитария.

4.2. Анализ производственных условий труда на участке ТВО

4.3. Техника безопасности при эксплуатации автоклавов. Взрывобезопасность

4.4. Мероприятия по пожарной безопасности на участке.

4.5. Охрана окружающей среды.

5 Перечень графического материала (с точным указанием обязательных чертежей)

5.1 Лист №1. Автоклав. Общий вид.

5.2 . Аппаратная схема производства массива газосиликата. 5.3

Лист №3. Виды брака при формовании массива, мероприятия по предупреждению и устранению брака.

6. Консультанты по разделам ВКР (с указанием разделов)

6.1__Бурдашкин А.В. Раздел 3 Оценка экономической эффективности производственной деятельности.

7 Дата выдачи задания на выполнение ВКР__________________________

Руководитель ___________________ __________________

Задание принял к исполнению __________________ __________________

СОДЕРЖАНИЕ

Введение ……………………………………………………………………...….………….

5

1 Ведение технологического процесса……………………………………………………..

6

1.1Техническая характеристика газосиликатных блоков. Условия эксплуатации...

6

1.2.Выбор сырья для приготовления газосиликатных блоков. Хранение и подготовка сырья в производстве. Контроль качества сырья……………………………….

9

1.3 Обоснование технологической схемы производства ГСБ…………………………

15

1.4. Контроль параметров технологического процесса и их регулирование…………

20

1.5 Мероприятия по предупреждению выхода брака на участке тепловлажностной обработки газосиликатных блоков……………………………………………………………

28

2 Технологическое обеспечение процесса……………………………………………………

32

2.1 Расчет состава силикатной смеси для производства единицы продукции………

32

2.2 Расчет технико - экономических показателей производства: расходных коэффициентов сырья…………………………………………………………………………

36

2.3 Подбор основного технологического оборудования на участке теплловлажностной обработки ГСБ. Техническая характеристика оборудования.…………………………………………………………………………..…

41

2.4 Подбор основного технологического оборудования на участке теплловлажностной обработки ГСБ. Техническая характеристика оборудования……….

45

3 Оценка экономической эффективности производственной деятельности.

47

3.1. Составление калькуляции и расчет основных технико-экономических показателей участка тепловлажностной обработки объемно-окрашенного кирпича.

50

3.1.1 Расчет производственной мощности….…………………………………………

51

3.1.2 Расчёт амортизационных отчислений на основное оборудование……….…

53

3.1.3 Расчёт материальных и топливно-энергетических затрат…………………...…

60

3.1.4 Расчёт численности и годового фонда заработной платы работающих……….

65

3.1.5 Расчёт себестоимости продукции и составление калькуляции………………....

65

3.1.6 Расчёт основных технико-экономических показателей работы участка………

68

4 Мероприятия по технике безопасности и противопожарной технике……………………

70

4.1 Производственная санитария……………………………………………………….

70

4.2 Анализ производственных условий труда на участке ТВО …………………….

71

4.3 Техника безопасности при эксплуатации автоклавов. Взрывобезопасность ...…

72

4.4 Мероприятия по пожарной безопасности на участке.......................................…...

73

4.5 Охрана окружающей среды…………………………………………….……….

75

Заключение…………………………………………………………………………….….…

76

Список использованных источников………………….……………………………..……

77

1 ВЕДЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Требования, предъявляемые к качеству газосиликатных блоков. Применение

Газосиликат представляет собой ячеистый теплоизоляционный материал, получаемый из смеси извести с молотым кварцевым песком путём вспучивания предварительно приготовленного шлама (теста) с помощью газообразователей и отвердевания в различных условиях (автоклавная обработка или пропаривание).

Наибольшее применение нашли газосиликатные блоки с маркой по плотности D 500; D 600. Характеристика газосиликатных блоков приведена в таблице 1.

Таблица 1 - Характеристика блоков плотностью 500; 600 кг/м3

Размеры

Марка по плотности

Марка по прочности на сжатие

Марка по морозостойкости

ГОСТы

Высота, мм

200

200

100

500

600

1.5; 2.0; 2.5

F 25

F 35

ГОСТ 31360-2007; ГОСТ 31359-2007

Толщина, мм

300

250

300

Длина, мм

600

600

600

Примечание: по приказу и согласованию с потребителем изготавливаются блоки других размеров.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Алексеев Б.В. Технология производства цемента/ Б.В. Алексеев - М.: Высшая школа, 1980. - 266с.

-

Девисилов В.А. Охрана труда / В.А. Девисилов - М.: Форум-Инфа, 2013. - 326 с.

-

Ильевич А.П. Машины и оборудование для заводов по производству керамики и огнеупоров/ А.П. Ильевич - М.: Высшая школа, 1979. - 344с.

-

Левченко П.В. Расчеты печей и сушил силикатной промышленности / П.В. Левченко - М: Профи КС Альянс - Книга, 2007. - 366с.

-

Лисиенко В.Г. Вращающиеся печи: теплотехника, управление и экология / В.Г. Лисиенко, Я.М. Щеколов, М.Г. Ладыгичев. - М.: Теплотехник, 2004. - 367с.

-

Медведев В.Т. Охрана труда и промышленная экология / В.Т. Медведев - М.: Академия, 2012. - 265 с.

-

Никифорова Н.М. Теплотехника и теплотехническое оборудование / Н.М. Никифорова - М.: Высшая школа, 1981. - 364с.

Приложение 1

Утверждаю

Зам. директора по УР

________________ Соломина Л.В.

«____» ______________ 2013г.

График выполнения ДП по специальности 240111

«Производство тугоплавких неметаллических и силикатных материалов и изделий» в гр. Т- , курса IV

Разделы проекта

Срок выполнения

% выполнения

1. Физико-химические условия производства

2.Технологическое обеспечение производства