- Преподавателю

- Другое

- Практикум для выполнения графических работ по специальности 23. 02. 03

Практикум для выполнения графических работ по специальности 23. 02. 03

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Исаева С.В. |

| Дата | 18.10.2015 |

| Формат | docx |

| Изображения | Есть |

Министерство образования и науки Самарской области

Министерство образования и науки Самарской области

Государственное автономное профессиональное образовательное учреждение

Самарской области

"Тольяттинский индустриально-педагогический колледж"

(ГАПОУ СО "ТИПК")

ПРАКТИКУМ

для студентов специальности

23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Дисциплина "Инженерная графика"

Тольятти

Исаева С.В. Практикум по выполнению графических работ для студентов по дисциплине «Инженерная графика" Тольятти, Изд. ТИПК, - 17 с.

Методическое пособие разработано в соответствии с государственными требованиями. Разработано для преподавателей специальных дисциплин.

Утверждено

протокол заседания научно-методического совета ГБОУ СПО ТИПК

№____ от «____»______________ 20__г.

Председатель Чернова С.Н.___________________ /

© ГБОУ СПО ТИПК

Предисловие

В подготовке специалиста со средним техническим образованием черчение имеет значительное место, ибо умения и навыки, которыми овладевает специалист, изучая курс «Инженерная графика», необходимы ему в повседневной деятельности.

Умение понимать, читать чертежи, умение выполнять эскиз или чертеж - одно из необходимых условий успешной работы на производстве. Эти же навыки необходимы и при обучении в колледже на старших курсах при изучении специальных дисциплин, выполнении курсовых проектов, дипломного проектирования.

Настоящее пособие содержит задания для графических работ по всем темам дисциплины «Инженерная графика» по специальности 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта».

Каждая графическая работа составлена в 18 вариантах. Это позволяет преподавателю выдавать задания различной сложности в зависимости от степени подготовленности студентов.

Основная работа по выполнению индивидуальных заданий проводится в аудитории под контролем преподавателя. Это позволяет ускорить усвоение изучаемого материала и повышает качество выполняемых графических работ. При выполнении заданий студент должен опираться на теоретические знания, полученные во время учебных занятий в колледже, и на теоретические положения, изложенные в учебнике С.К.Боголюбова «Инженерная графика». Кроме того, студент должен знать основные правила и положения стандартов, входящих в Единую систему конструкторской документации (ЕСКД).

Задания расположены в последовательности, соответствующей программе. Поэтому их удобно выполнять по мере изучения учебного теоретического материала. Задания способствуют прочному усвоению учебного материала, они активизируют учебный процесс и самостоятельную работу студентов.

Техник по специальности «Техническое обслуживание и ремонт автомобильного транспорта» должен уметь излагать свой технический замысел в виде чертежа и читать чертеж, т.е. получить по готовому чертежу полное представление о форме и конструктивных особенностях детали или сборочной единицы.

Чертеж является основным документом, по которому может быть изготовлено любое изделие.

Цель изучения предмета «Инженерная графика» в колледже - привить навыки выполнения и чтения чертежей, научить студентов пользоваться соответствующими стандартами и справочными материалами, подготовить их к грамотному выполнению и оформлению чертежей, как в курсовых, так и в дипломных работах.

Задача дисциплины - научить выполнять и читать чертежи, для чего необходимо получить навыки в работе с чертежными инструментами, изучить приемы геометрических построений, основные положения начертательной геометрии, правила и условности в чертежах, установленные Государственными стандартами (ГОСТ) - Единой системой конструкторской документации (ЕСКД) и Системой проектной документации для строительства (СПДС).

Оформление отчетов по графической части заданий

Графические отчеты по заданиям выполняются на листах чертежной бумаги формата А3

(420 х 297 мм). Обязательно на формате выполняется рамка и основная надпись (основная надпись в графической работе № 1 не выполняется).

Основную надпись предпочтительно выполнять по форме 1 ГОСТ 2.104-68 (СТ СЭВ 140-74, 365-76) ЕСКД. Основные надписи.

Все работы по очередности выполнения скрепляются в альбом графических работ и по окончанию изучения дисциплины сдаются на хранение преподавателю.

Критерии оценок выполнения студентами графических работ

Оцениваемые

навыки

Метод оценки

Граничные критерии оценки

Отлично

Неудовлетворительно

Отношение к работе серьёзное; работа организована целенаправленно

Наблюдение преподавателя и просмотр выполнения работы

Работа выполнена в срок на высоком графическом уровне. Студент четко понимает цель работы. Работа выполнена с минимальной помощью преподавателя.

Безразличие к выполняемой работе. Требует постоянного внимания преподавателя к выпол-нению работы. Требуется дополнительная проверка.

Рекомендуемая литература используется в полном объеме

Проверка работы, собеседование

При выполнении графических работ использован достаточный объем необходимой учебной, специальной и нормативной литературы.

При выполнении графических работ нормативная литература не использовалась.

Уровень профессиональной грамотности высокий

Проверка работы

Хорошая общая грамотность, умелое использование профессиональных навыков, знание ГОСТов, ЕСКД и СПДС к оформлению и выполнению чертежей.

Низкая общая грамотность. Выполнение графических работ на низком уровне.

Оформление работы по заданному стандарту на высоком уровне (подписи, рамки, надписи и т.д.)

Проверка работы

Студент понимает связь графического изображения и содержания предмета

Графические работы выполнены небрежно; не соблюдены правила; ГОСТы.

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Основные сведения по оформлению чертежей

Цель работы: Научиться правильно, вычерчивать линии чертежа

Задание: Выполнить на формате А4 (210х297 мм) карандашом рамку, основную надпись размером 185х55 мм. Вычертить по одному из вариантов композицию из линий. Масштаб 1:1. Размеры на чертеже не проставлять.

Методические указания: Соблюдая размеры, предложенные в вариантах, вычертить композицию из линий разной толщины и разного начертания.

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Чертежный шрифт и выполнение надписей на чертежах

Цель работы: Научиться правильно, писать чертежным шрифтом.

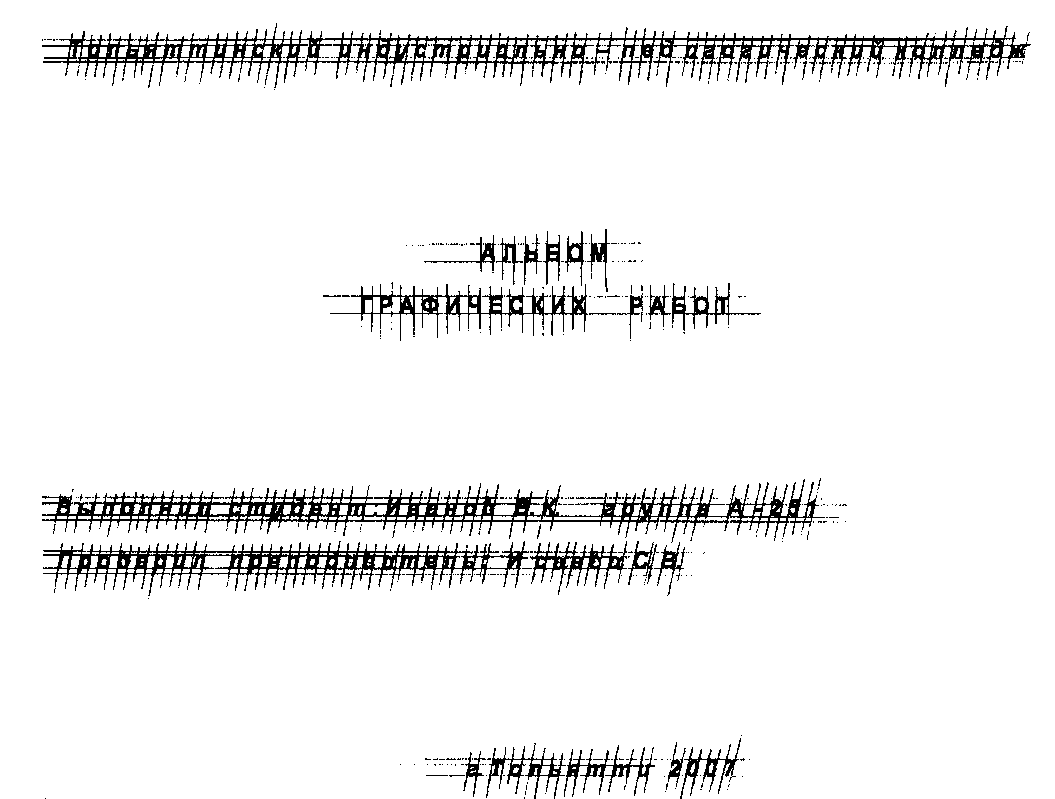

Задание: Выполнить титульный лист чертежным шрифтом согласно примеру, данному на рисунке 1. Работу выполнить на листе чертежной бумаги формата А3 (420 х 297 мм) согласно ГОСТ 2.304 - 81. Размеры букв и цифр взять из таблицы 1.

Методические указания: При выполнении надписей чертежным шрифтом рекомендуется предварительно заготовить сетку, образованную двумя горизонтальными линиями с расстоянием между ними равному высоте букв. Затем проводим вертикальные линии (с наклоном 750 или без наклона), расположенные друг от друга на расстоянии, равном толщине букв.

Рисунок 1 - Пример выполнения задания

Таблица 1 - Ширина букв и цифр шрифта типа Б, мм

Определяемая величина

Высота букв (в мм)

1,8

2,5

3,5

5

7

10

14

20

-

Прописные буквы

а)ширина букв: Б,В,И,Й,К,Л,Н,О,П,Р,Т,У,Ц,Ч,Ь,Э,Я

1

1,4

2

3

4

6

8

12

б) ширина букв: А,Д,М,Х,Ы,Ю

1,2

1,7

2,5

3,5

5

7

10

14

в) ширина букв: Ж,Ф,Ш,Щ,Ъ

1,5

2

3

4

5,5

8

11

16

г) ширина букв: Е,Г,З,С

1

1,3

1,8

2,5

3,5

5

7

10

2. Строчные буквы

а) ширина букв:

а,б,в,г,д,е,з,и,й,к,л,н,о,п,р,у,х,ч,ь,э,я

1

1,3

1,8

2,5

3,5

5

7

10

б) ширина букв: м,ъ,ы,ю

1

1,4

2

3

4

6

8

12

в) ширина букв: ж,т,ф,ш,щ,

1,2

1,7

2,5

3,5

5

7

10

14

г) ширина буквы с

0,8

1

1,6

2

3

4

6

8

3. Цифры

а) ширина цифр: 2,3,5,6,7,8,9,0

1

1,2

1,8

2,5

3,5

5

7

20

б) ширина цифры 1

0,5

0,7

1

1,5

2

3

4

6

в) ширина цифры 4

1

1,4

2

3

4

6

8

12

4. Расстояние между буквами, словами, цифрами и числами в надписях

а) расстояние между основаниями строк, но не менее …

5,5

7,5

11

14

б) расстояние между буквами в словах и между цифрами в числах

1

1,5

2

3

в) расстояние между словами и между числами, не менее…

3,5

5

7

10

ГРАФИЧЕСКАЯ РАБОТА

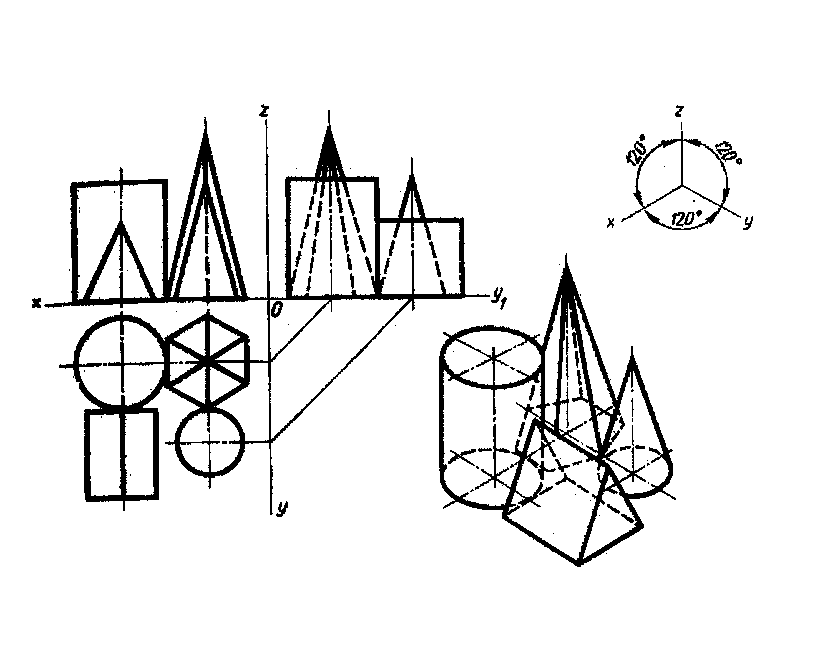

Тема работы: Аксонометрические проекции.Проецирование геометрических тел.

Цель работы: Развивать пространственного мышления, научиться правильно изображать трехмерные формы на чертеже в ортогональных и аксонометрических проекциях, научиться понимать, а следовательно, и читать чертеж, выполненный в ортогональных проекциях.

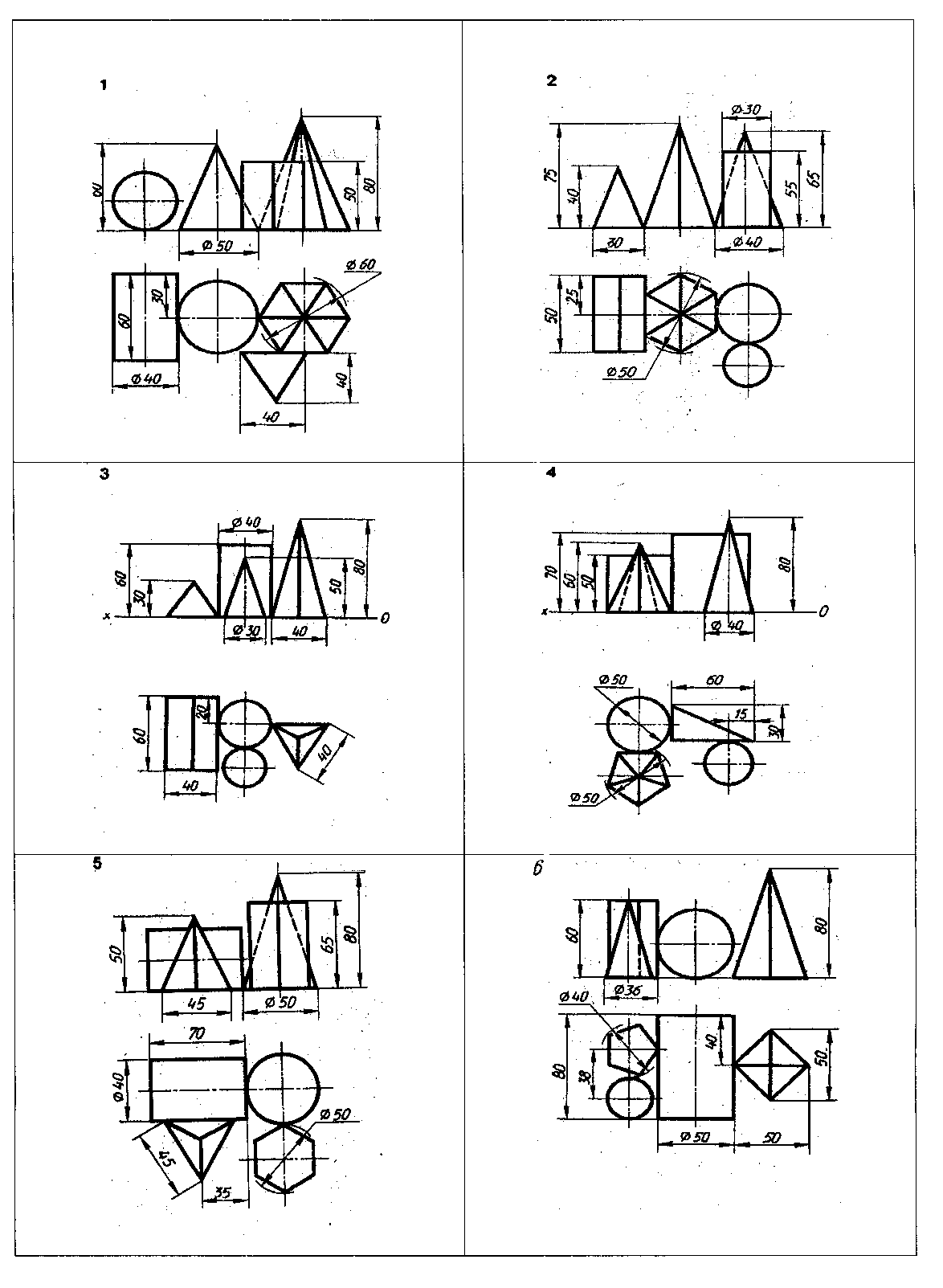

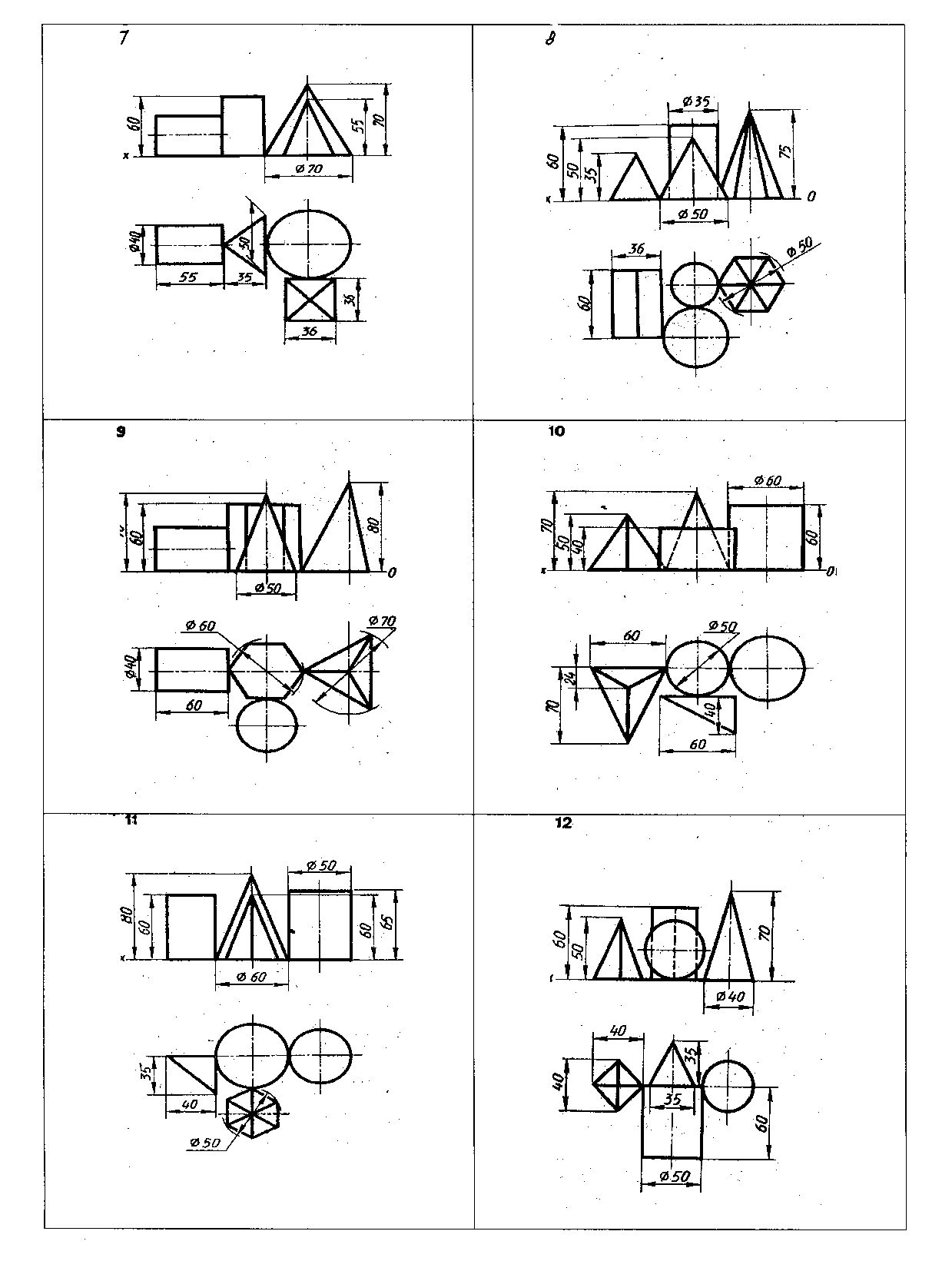

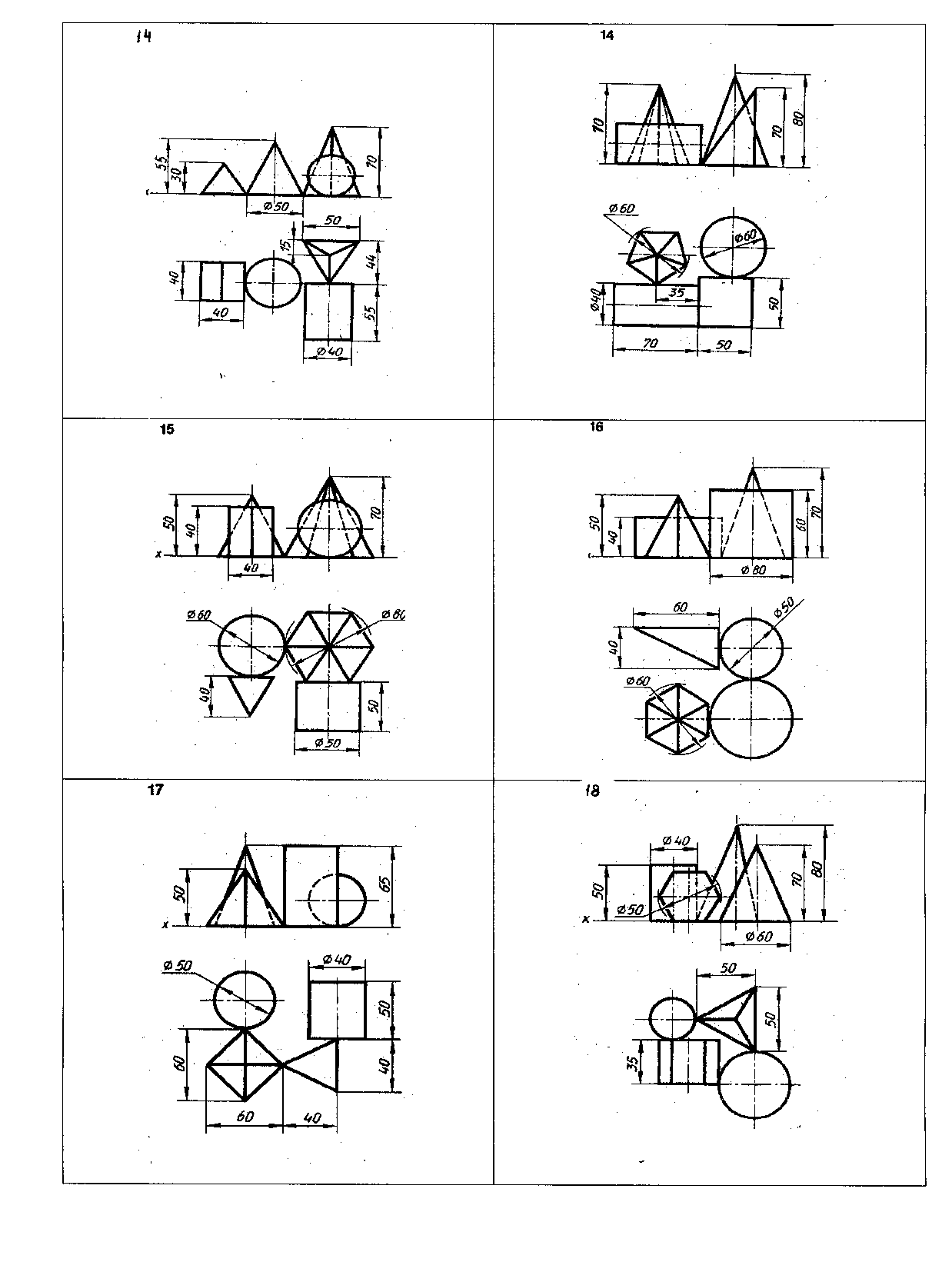

Задание: По двум видам группы геометрических тел построить третий вид и изометрию. Задание выполнить на формате А3 (297 х 420), в масштабе 1:1. Заполнить основную надпись. Пример выполнения показан на рисунке 2.

Методические указания: При выполнении задания (при вычерчивании группы тел) необходимо анализировать положение каждого тела по отношению плоскостей проекций и друг друга. Определить направление образующих данного тела и их положение относительно плоскостей проекций. Обратить внимание на тела вращения, определить их параллели, экватор и заданные точки на их поверхностях. Третью проекцию стройте с помощью постоянной прямой. При построении аксонометрической проекции проработайте ГОСТ 2.317- 69 и выберите ту аксонометрическую проекцию, которая, на ваш взгляд, даст наиболее полное представление о расположении всей группы тел.

Рисунок 2 - Пример выполнения задания

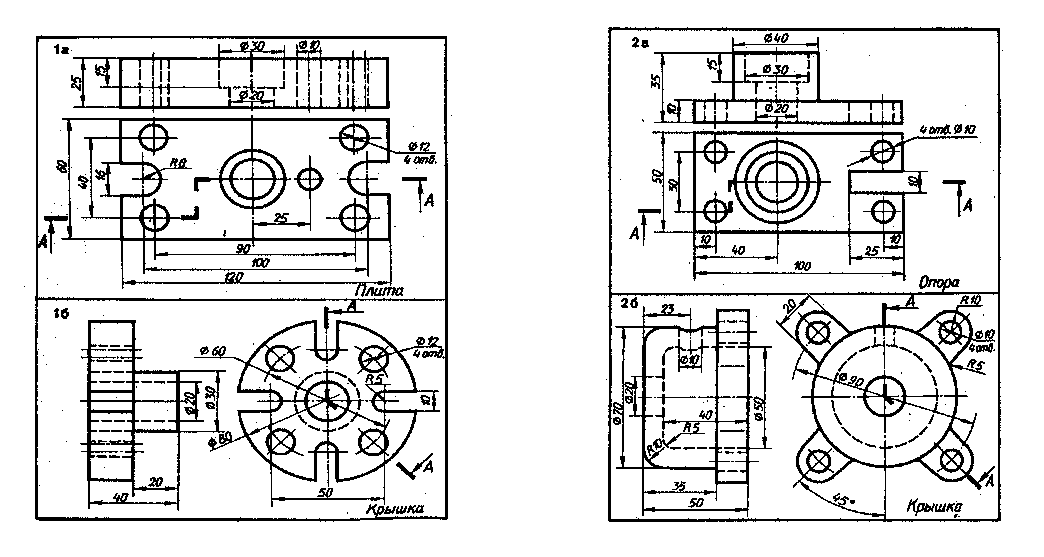

Варианты заданий для графической работы:

ГРАФИЧЕСКАЯ РАБОТА

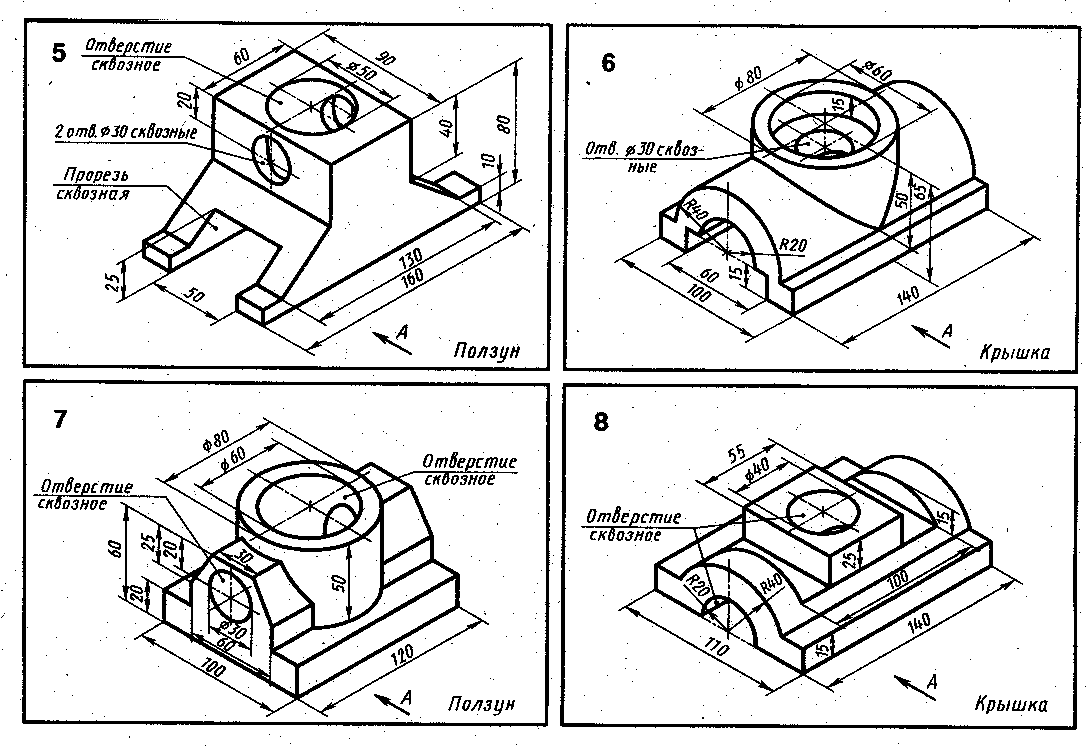

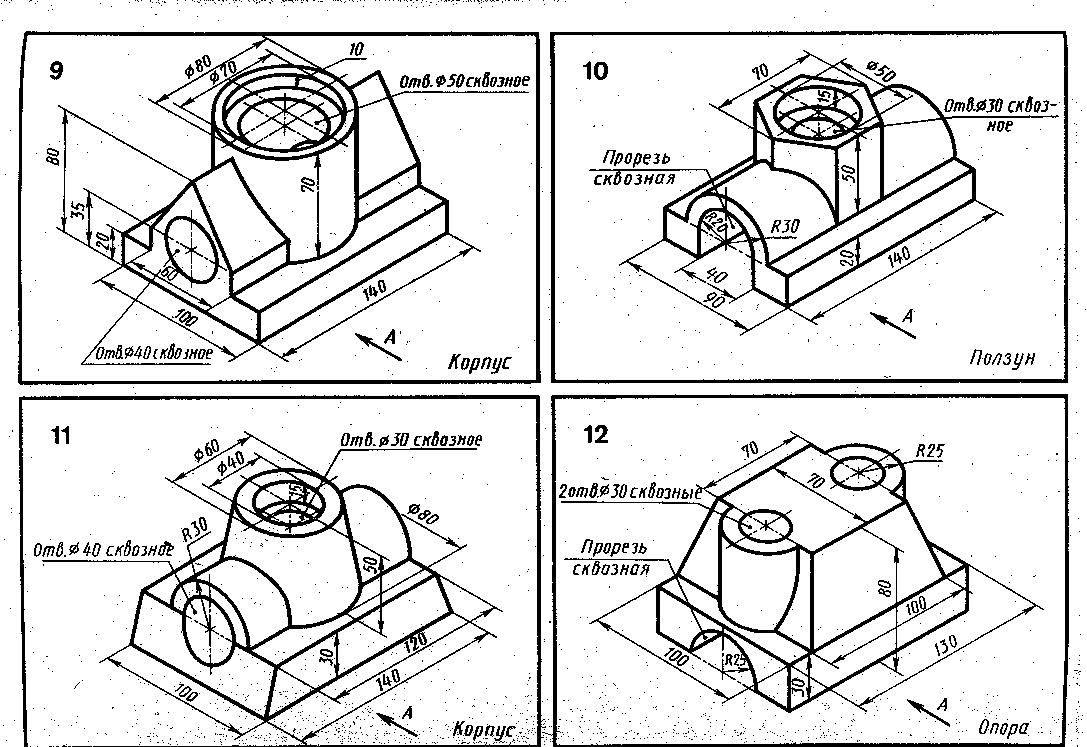

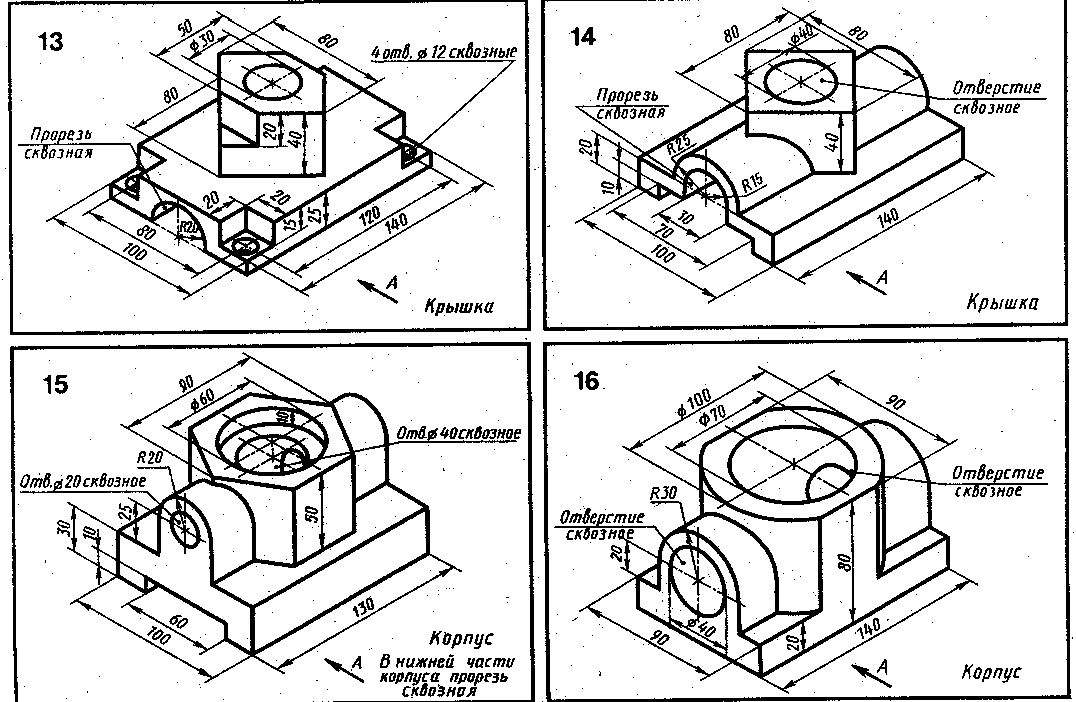

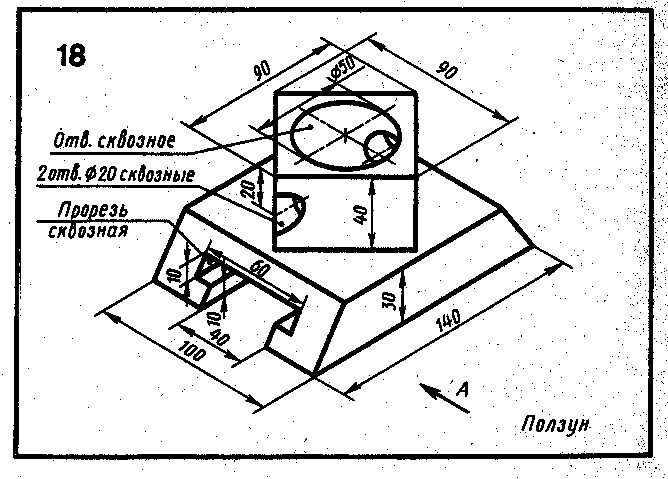

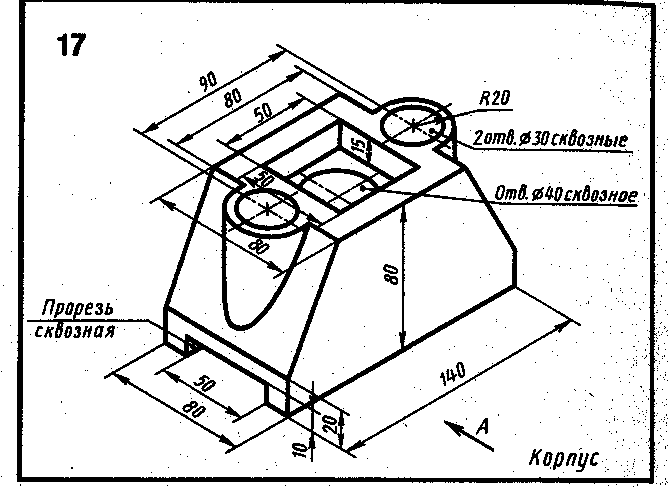

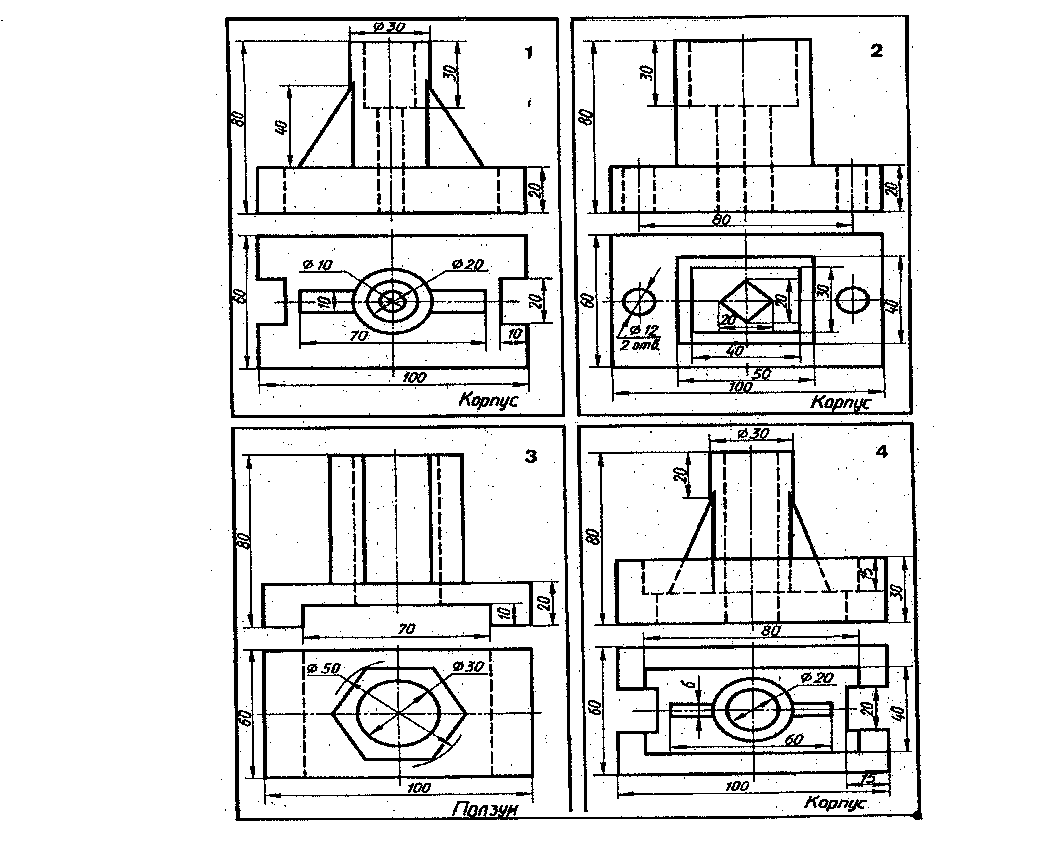

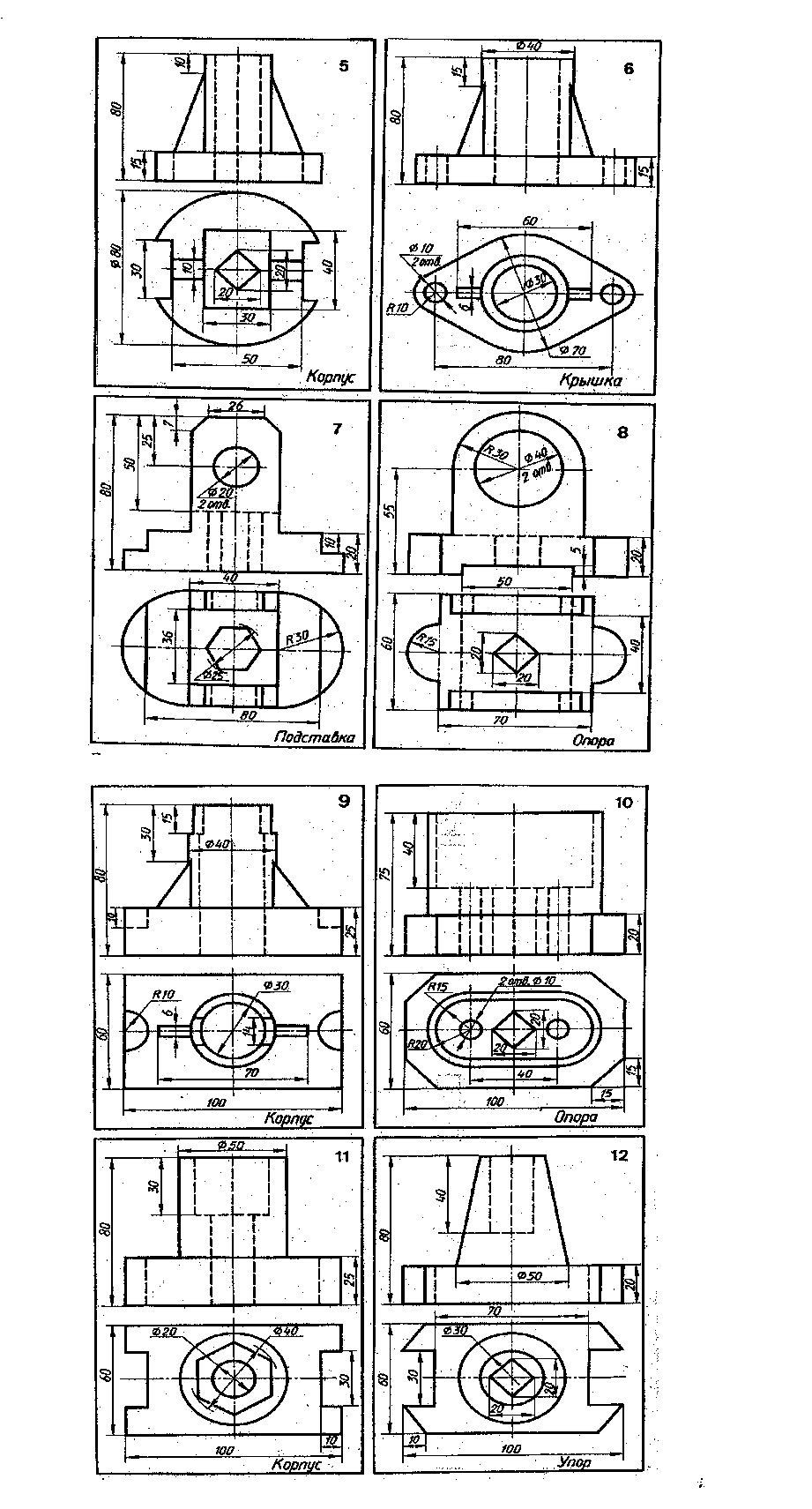

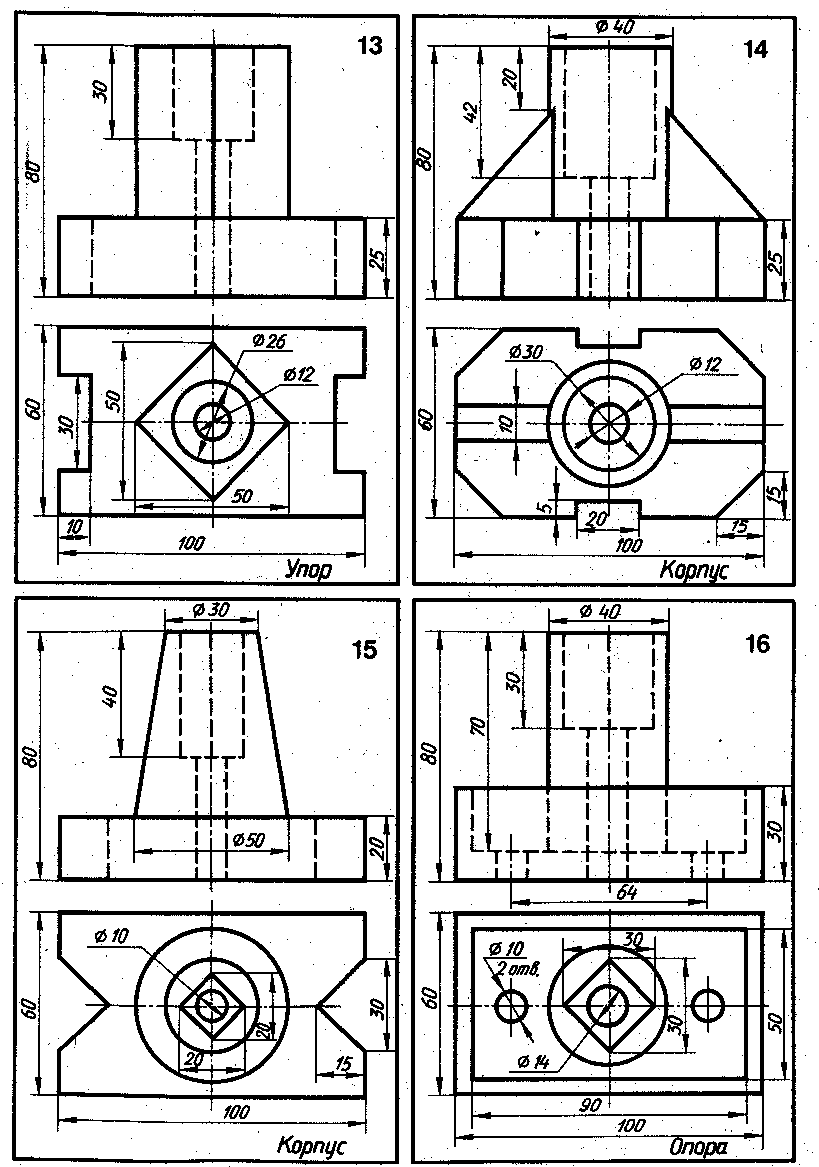

Тема работы: Комплексный чертеж и аксонометрическая проекция модели

Цель работы: Научиться выполнять комплексные чертежи моделей, что способствует развитию навыков в чтении чертежей.

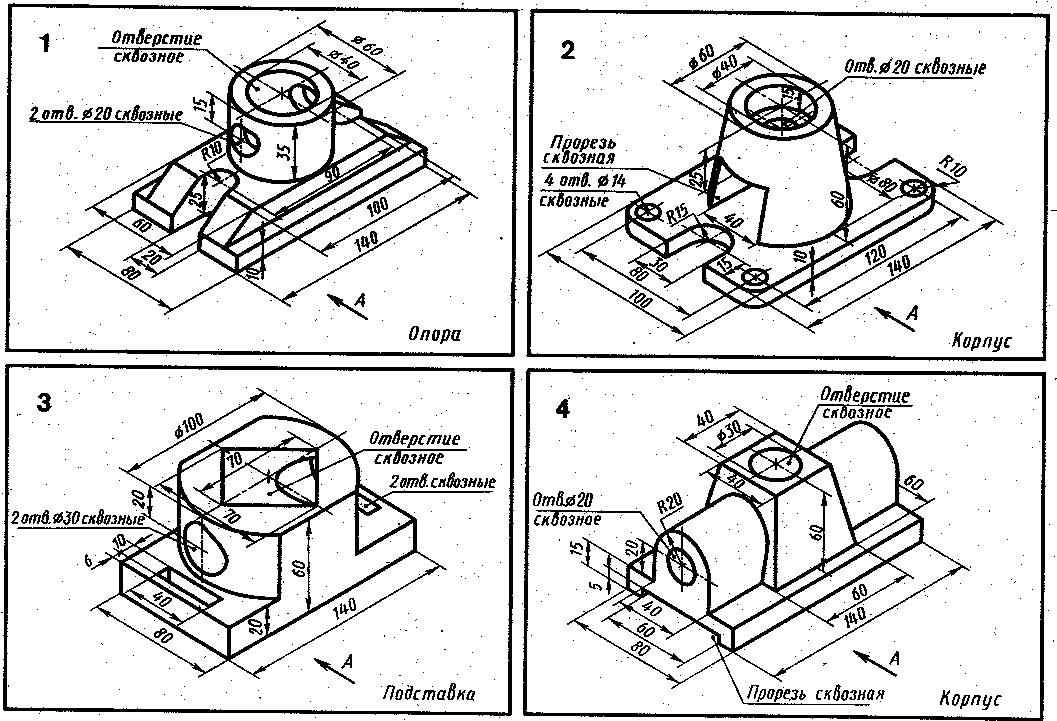

Здание: Начертить на формате А3 в масштабе 1:1 по объемному изображению три вида модели. Проставить размеры. Главный вид взять по стрелке. Построить модель в одной из аксонометрических проекций.

Методические указания: Прежде чем приступить к выполнению чертежа необходимо изучить конструкцию модели, т.е. произвести мысленное деление её на составные элементы. Далее следует выбрать направление проецирования, помня о том, что фронтальная проекция должна более полно раскрывать форму модели. Построение выполняют в следующей последовательности: 1) вычерчивают комплексный чертеж осей; 2) выполняют горизонтальную проекцию модели; 3) выполняют фронтальную проекцию модели; 4) вычерчивают профильную проекцию.

После того, как три проекции будут вычерчены в тонких линиях, необходимо выполнить проверку чертежа, затем обвести все видимые линии контура модели толстой основной линией, проставить размеры.

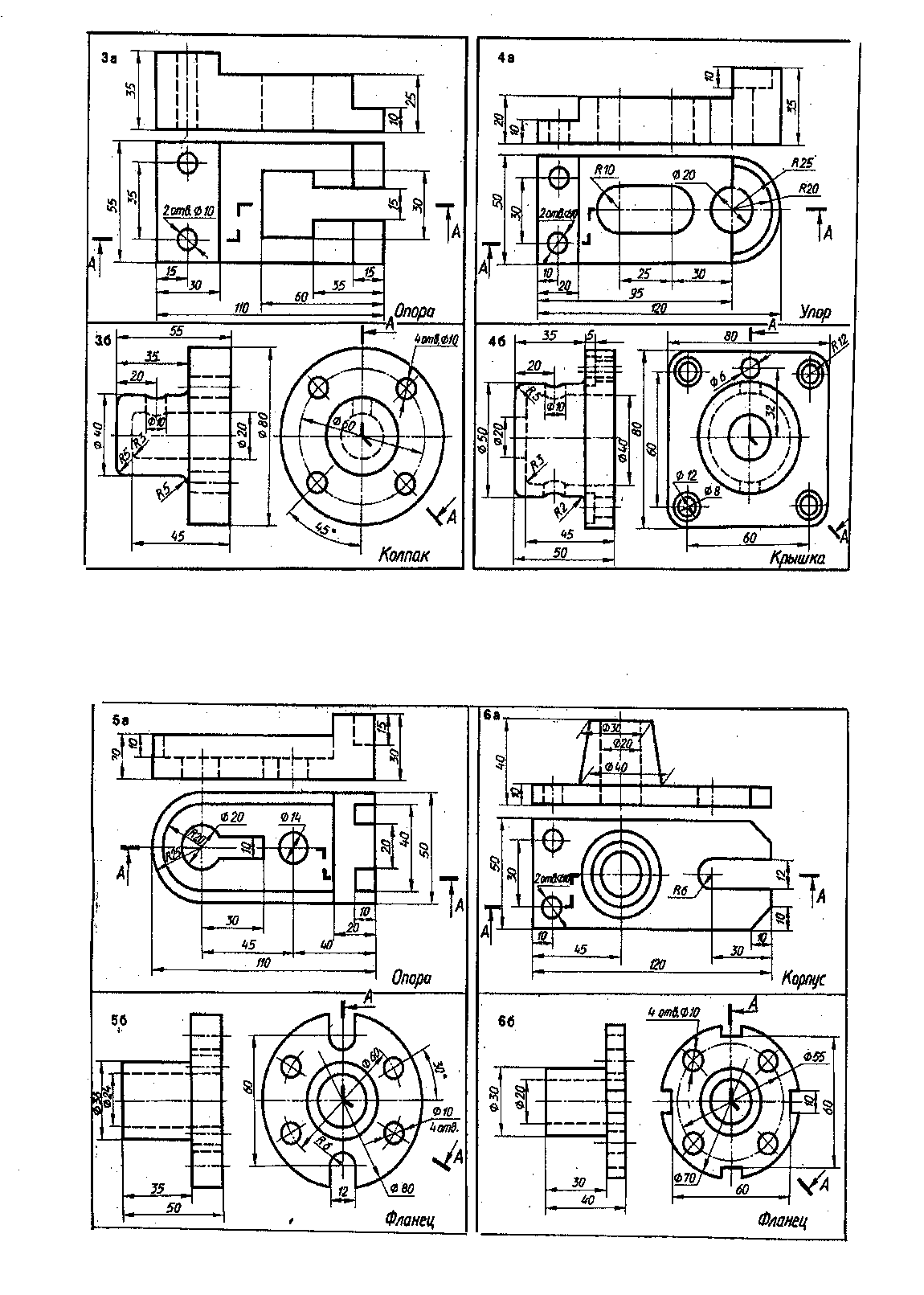

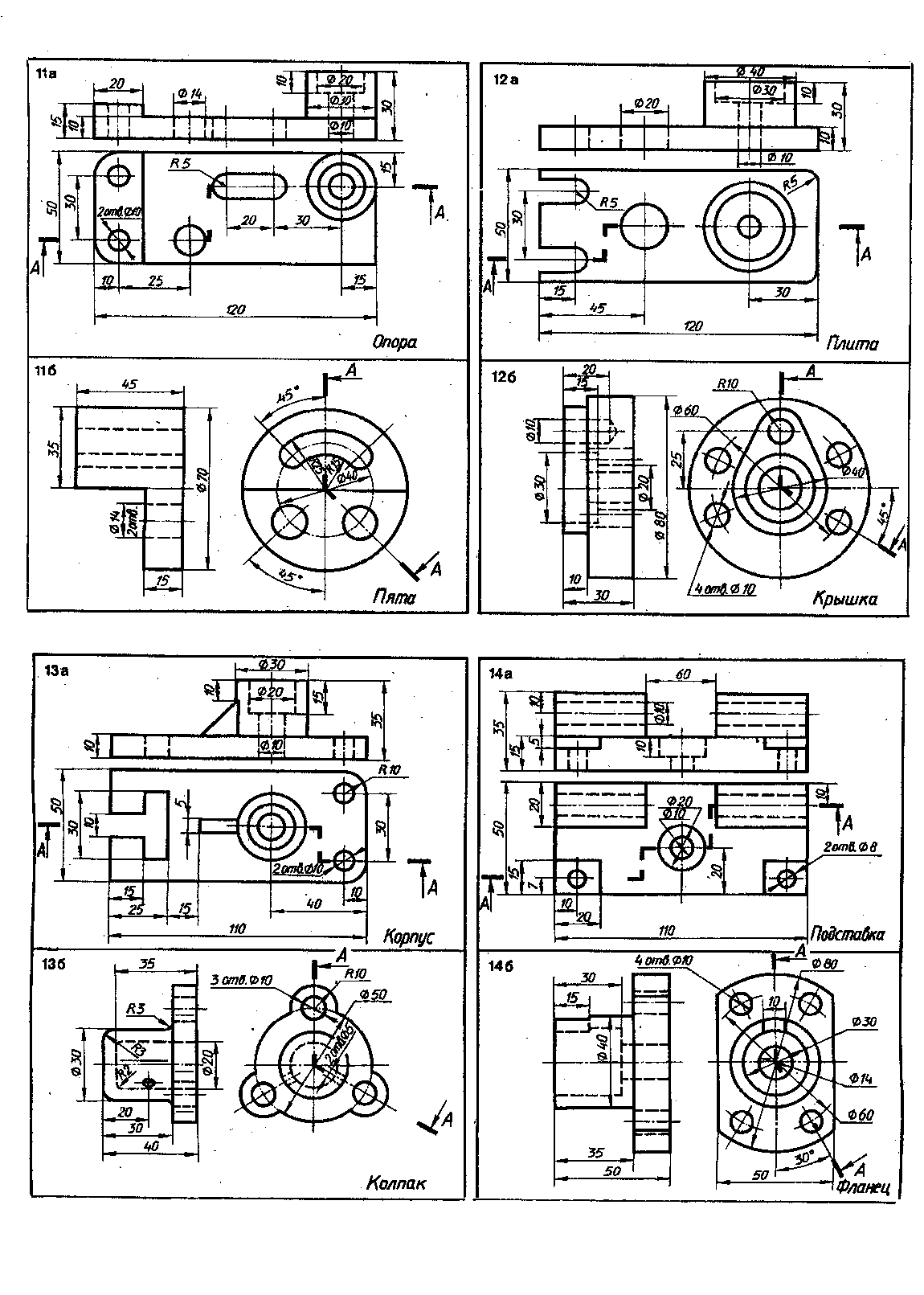

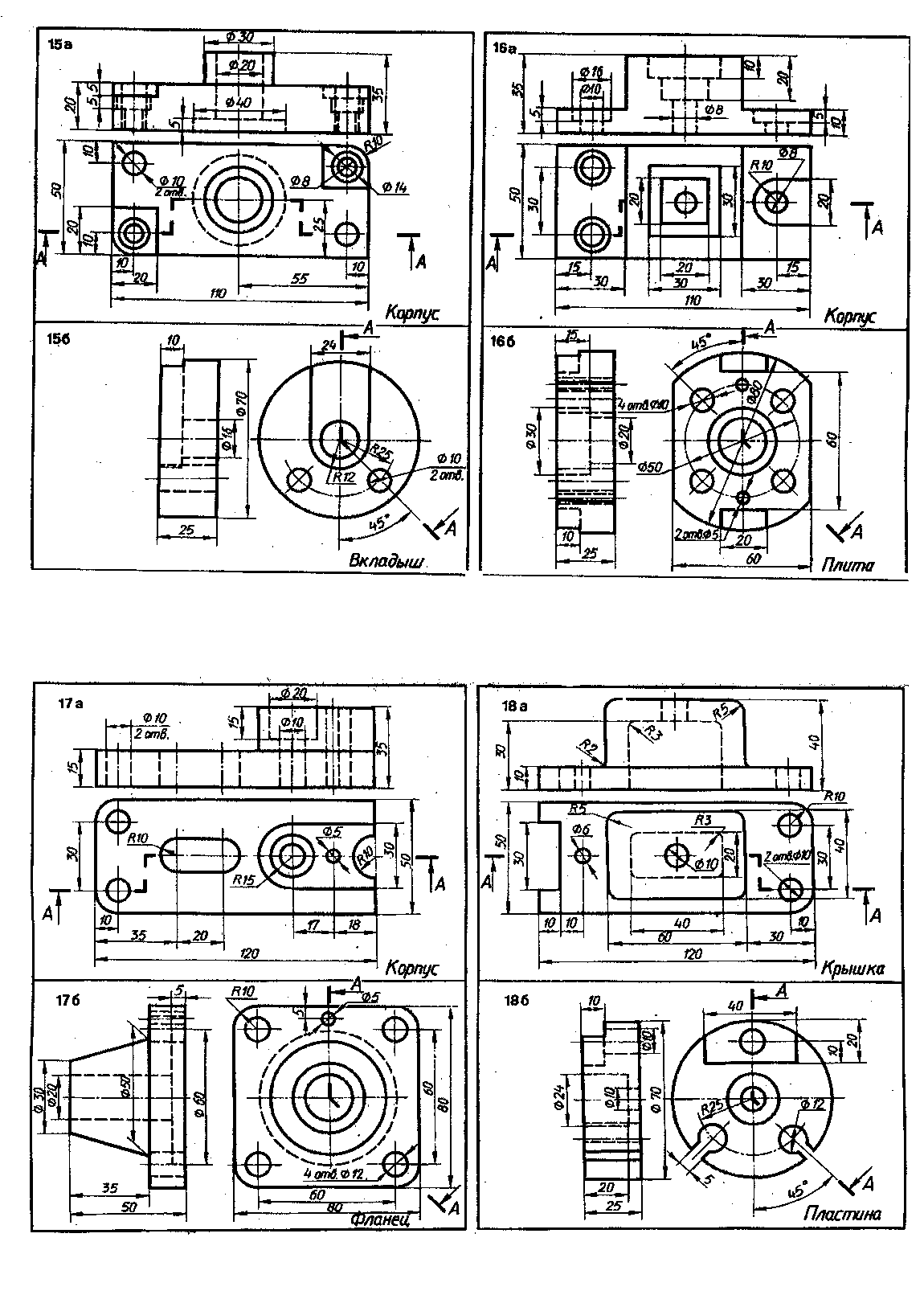

Варианты заданий для графической работы:

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Виды - основные, дополнительные и местные

Цель работы: Научиться правильно, применять законы начертательной геометрии при выполнении различных чертежей деталей. Изучить ЕСКД ГОСТ 2.305 - 68 «Изображения - виды, разрезы, сечения» и ГОСТ 2.307 - 68 «Нанесение размеров», а также научиться правильно, применять эти ГОСты со всеми упрощениями. Овладеть навыками выполнения и чтения технических чертежей.

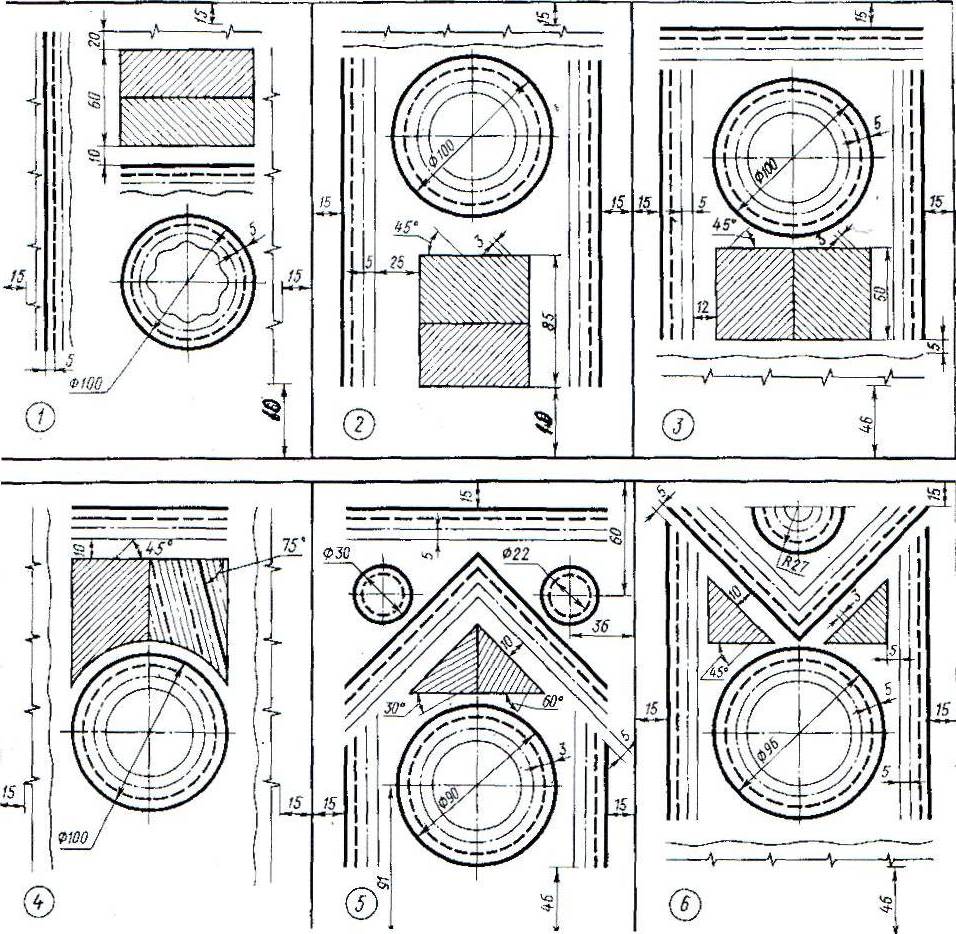

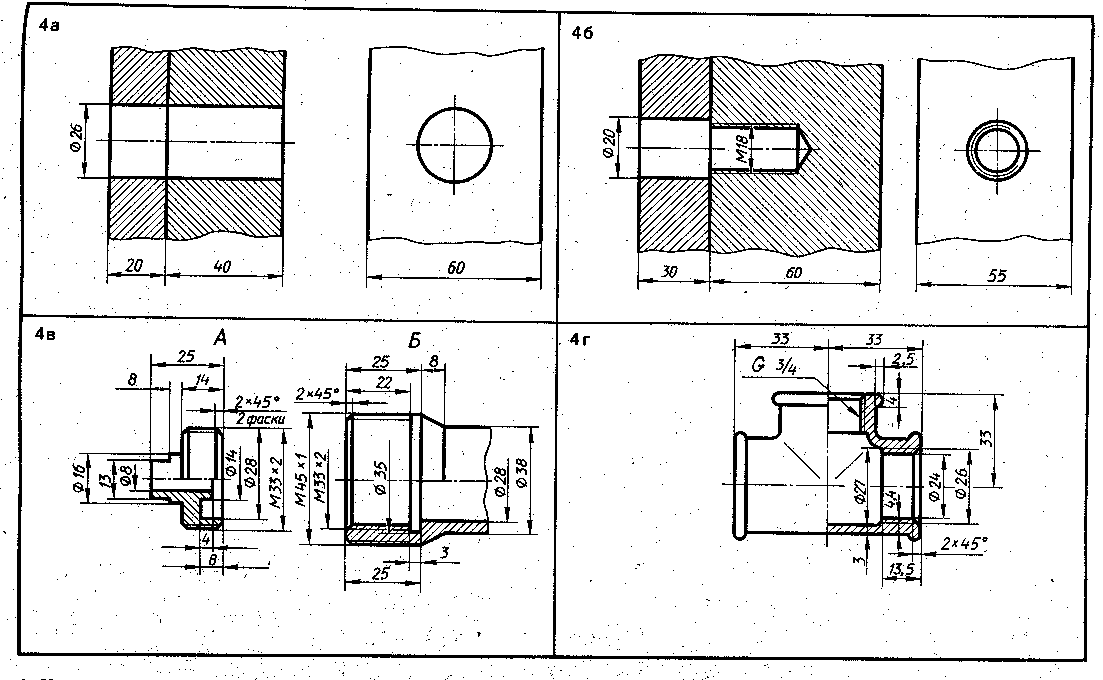

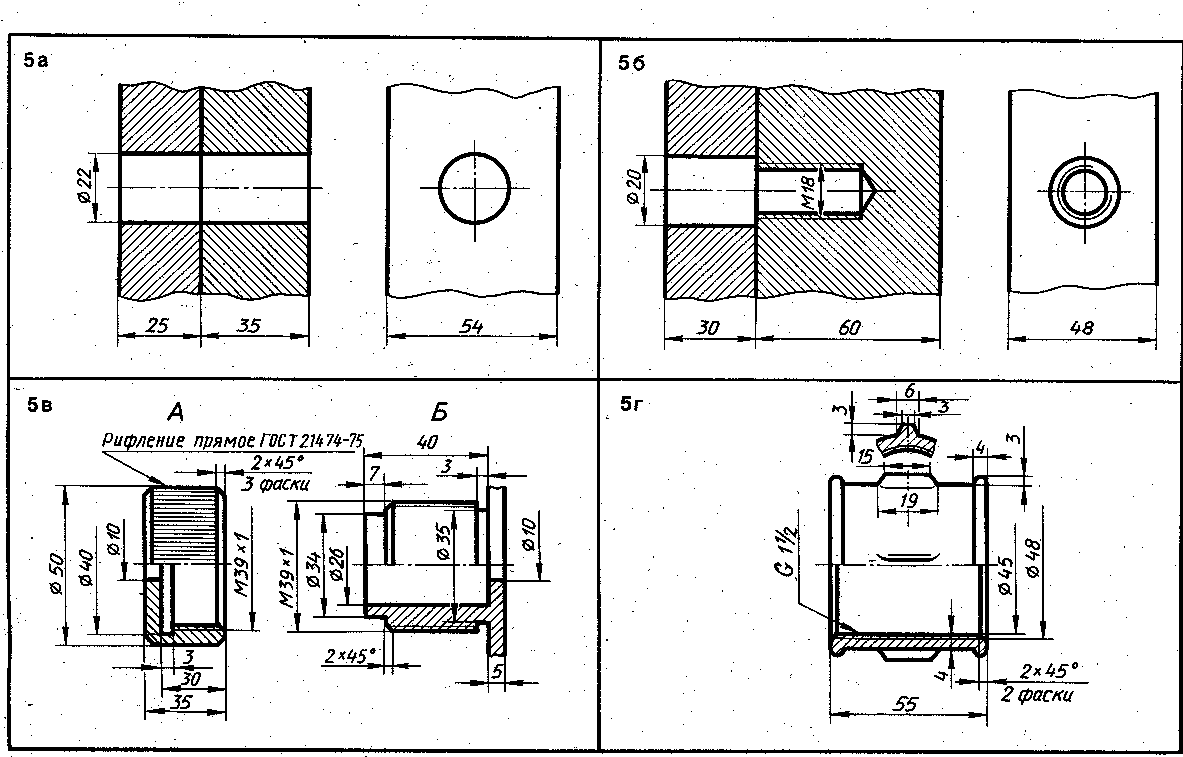

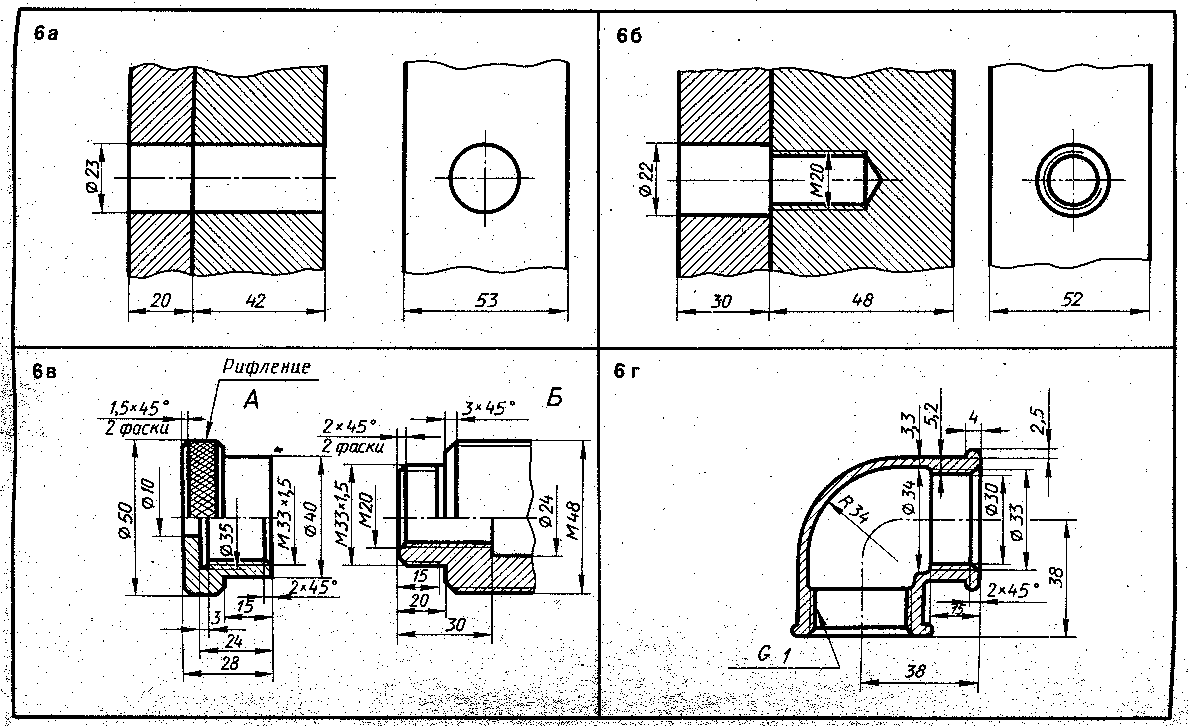

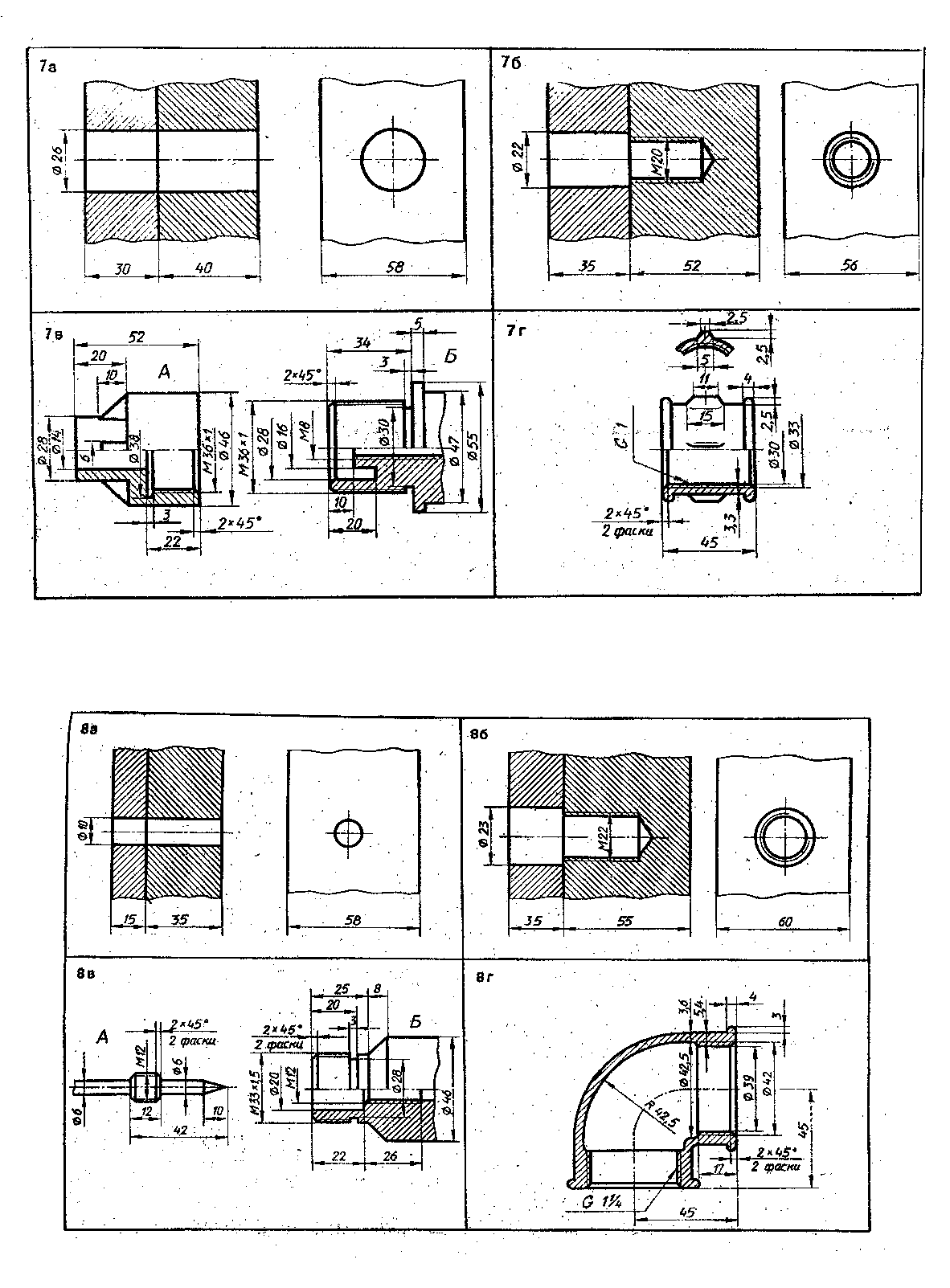

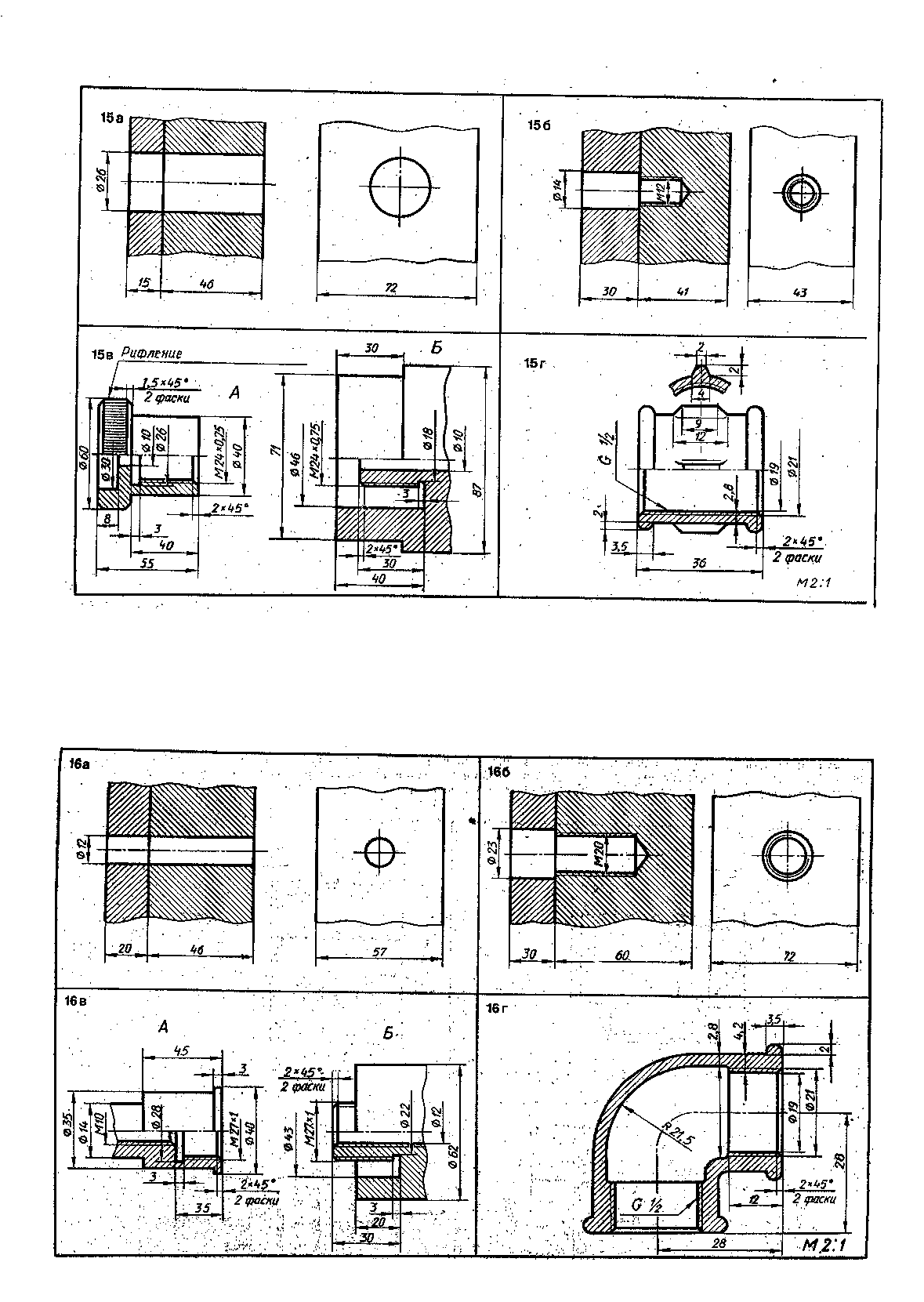

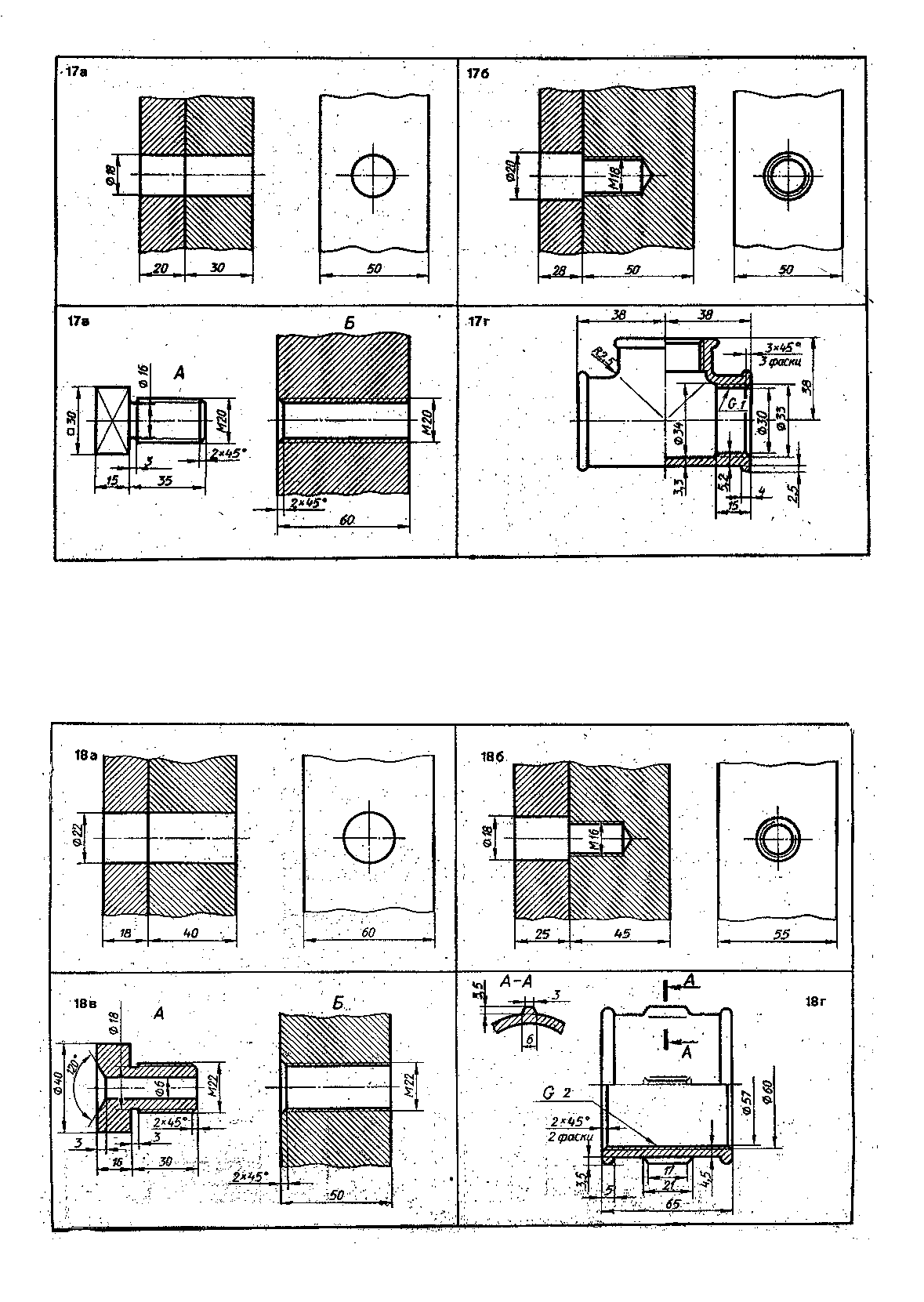

Задание: Построить три вида детали. Проставить размеры. Главный вид взять по стрелке А. Задание выполняют карандашом на листе чертежной бумаги формата А 3, в масштабе 1:1.

Методические указания: В машиностроительном черчении изображения предметов в ортогональных проекциях называют видами. Видом называется изображение, на котором показана обращенная к наблюдателю видимая часть поверхности предмета. Деталь следует располагать таким образом, чтобы главный вид давал наиболее полное представление о форме и размерах. Главный вид располагают на чертеже на фронтальной плоскости проекции, вид сверху - на горизонтальной плоскости проекции, вид слева на профильной плоскости проекции.

Вычертив виды, нанесите на них выносные и размерные линии согласно ГОСТ 2.307 - 68 и проставьте размерные числа.

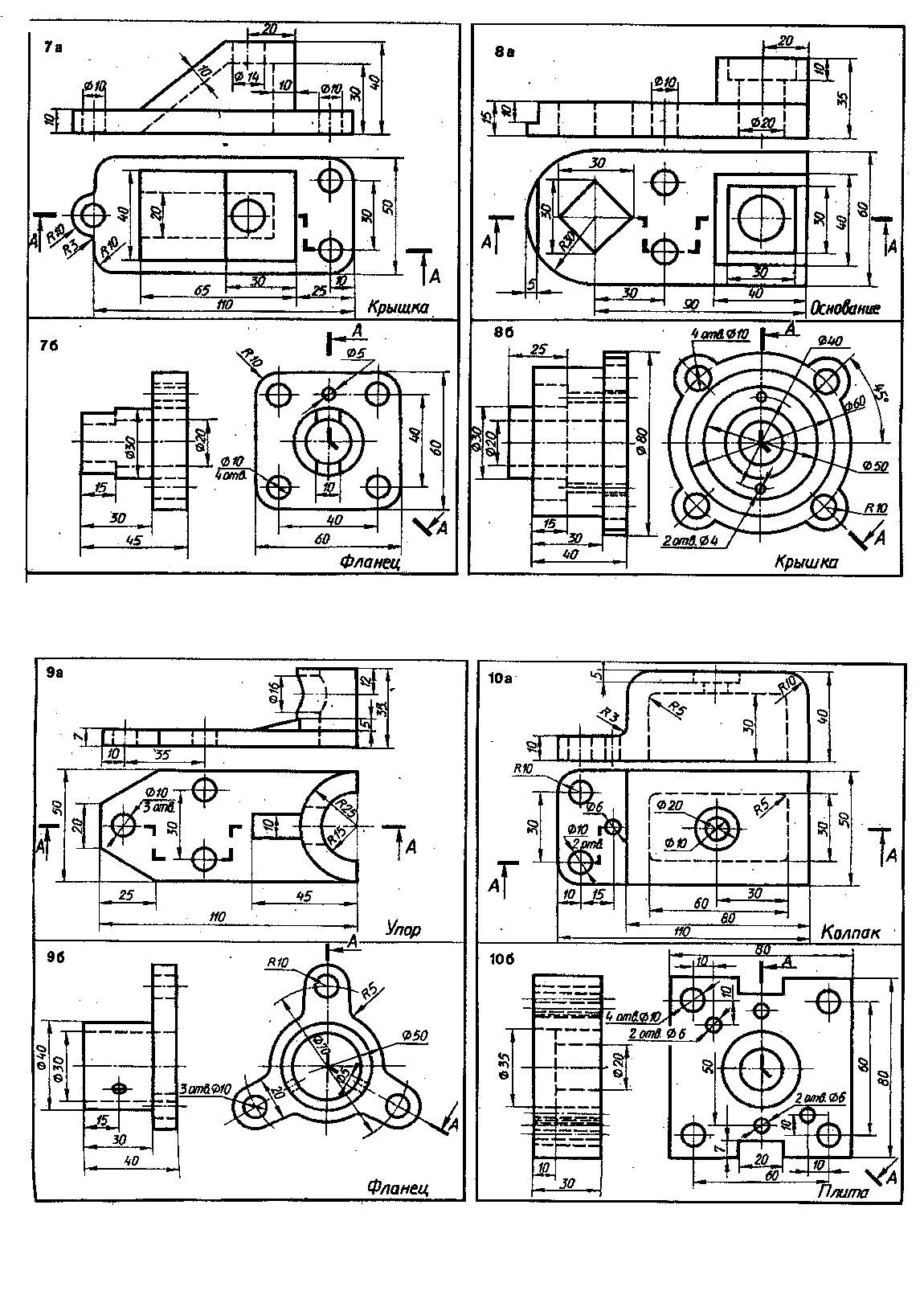

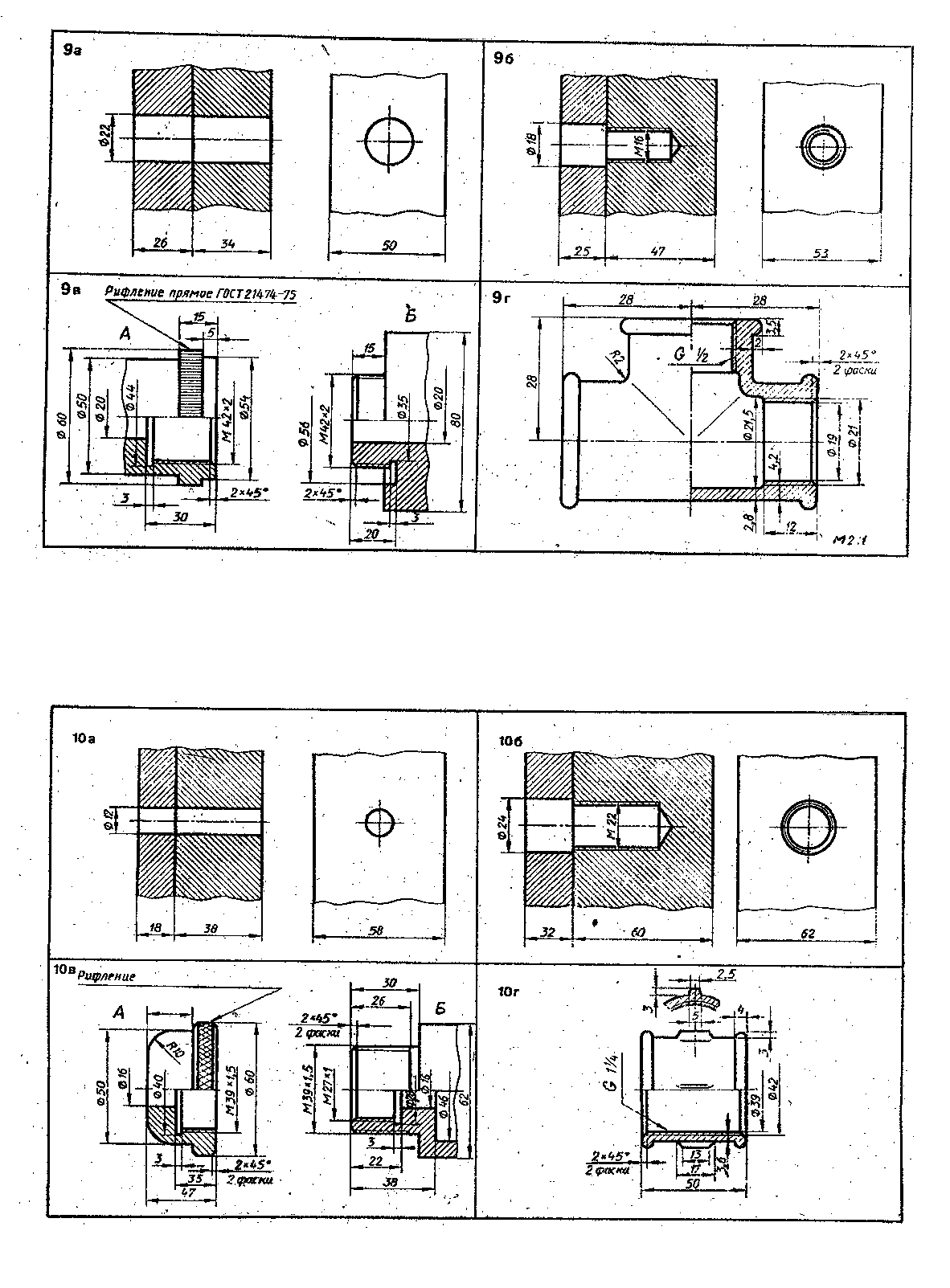

Варианты заданий для графической работы:

Тема работы: Образование разрезов

Цель работы: Научиться правильно, применять законы начертательной геометрии при выполнении различных чертежей деталей. Изучить ЕСКД ГОСТ 2.305 - 68 «Изображения - виды, разрезы, сечения» и ГОСТ 2.307 - 68 «Нанесение размеров», а также научиться правильно, применять эти ГОСты со всеми упрощениями. Овладеть навыками выполнения и чтения технических чертежей.

Задание: Задание выполнить карандашом на листе чертежной бумаги формата А3, в масштабе 1:1. Перечертить два вида деталей. Выполнить указанный разрез. Проставить размеры.

Методические указания: Разрезом называют фигуру, полученную при мысленном рассечении детали одной или несколькими плоскостями. Разрезы, полученные одной секущей плоскостью называют простыми. Кроме простых разрезов с одной секущей плоскостью, используются сложные разрезы образованные двумя и более секущими плоскостями. Сложные разрезы могут быть ступенчатыми и ломаными.

Сложный разрез образованный двумя и более секущими плоскостями, называется ступенчатым. Направление секущих плоскостей указано разомкнутыми линиями (линиями сечения). Линия сечения имеет также перегибы, показывающие места перехода от одной секущей плоскости к другой. Перегибы линии сечения выполняют той же толщины, как и штрихи разомкнутой линии. Стрелки указывают направление взгляда. При выполнении ступенчатого разреза секущие плоскости совмещают в одну плоскость, и ступенчатый разрез оформляется как простой. Линии, разделяющие два сечения друг от друга в местах перегибов на ступенчатом разрезе не показывают.

Ломаные разрезы - это разрезы, полученные при сечении предмета пересекающимися плоскостями. В этом случае одна секущая плоскость условно поворачивается вокруг линии пересечения секущих плоскостей до совмещения с другой секущей плоскостью, параллельно какой-либо из основных плоскостей проекций, т.е. ломаный разрез размещается на месте соответствующего вида.

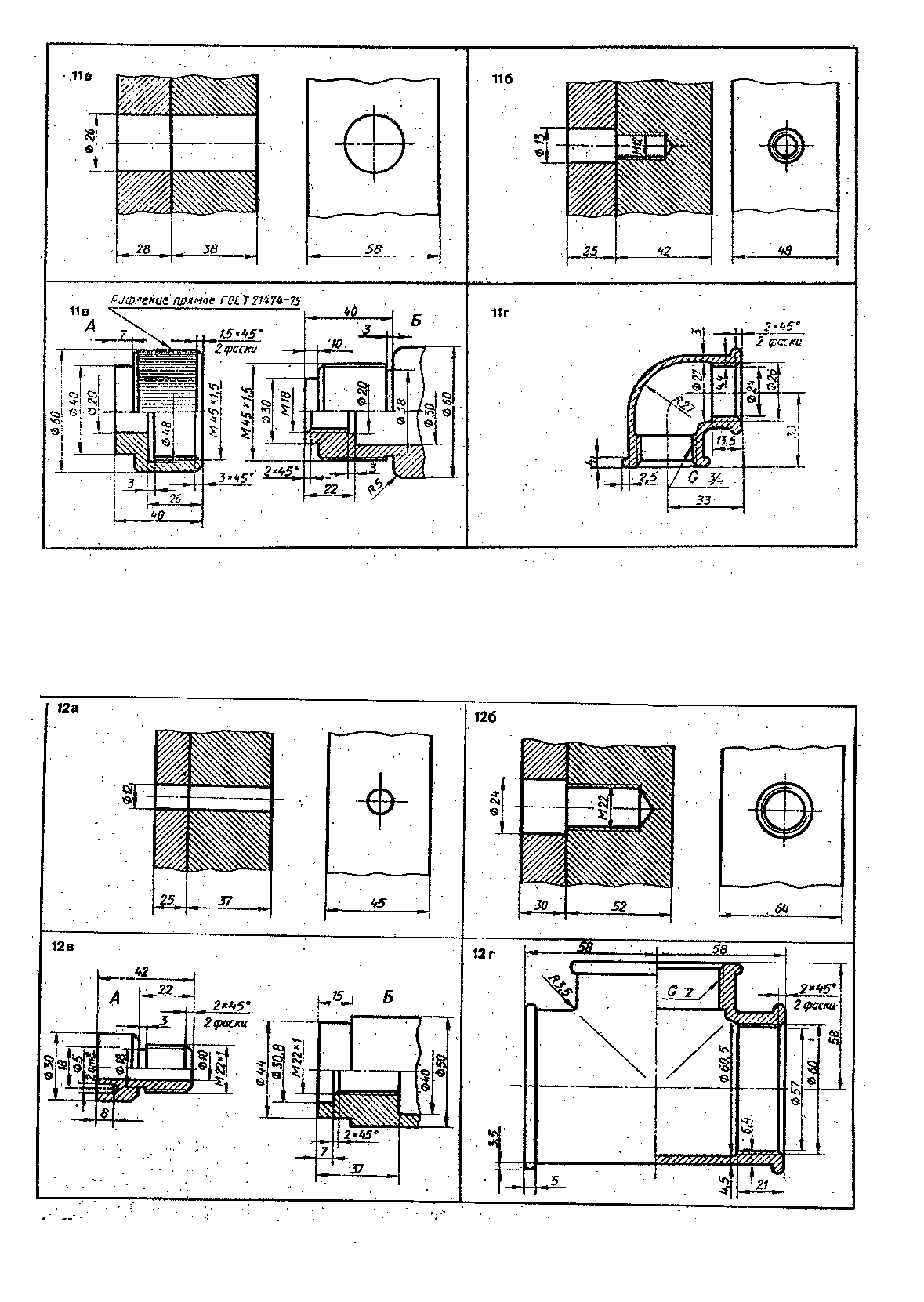

Варианты заданий для графической работы:

Тема работы: Образование сечений

Цель работы: Научиться правильно, применять законы начертательной геометрии при выполнении различных чертежей деталей. Изучить ЕСКД ГОСТ 2.305 - 68 «Изображения - виды, разрезы, сечения» и ГОСТ 2.307 - 68 «Нанесение размеров», а также научиться правильно, применять эти ГОСты со всеми упрощениями. Овладеть навыками выполнения и чтения технических чертежей.

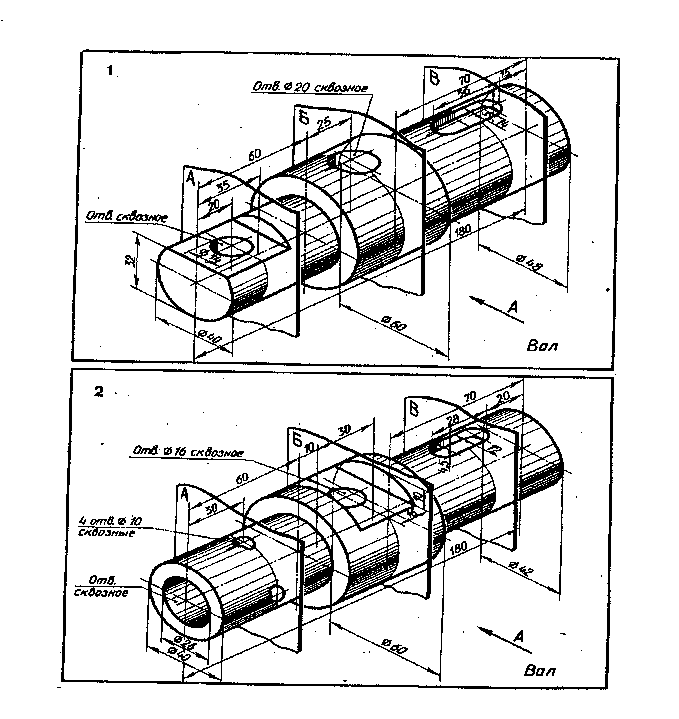

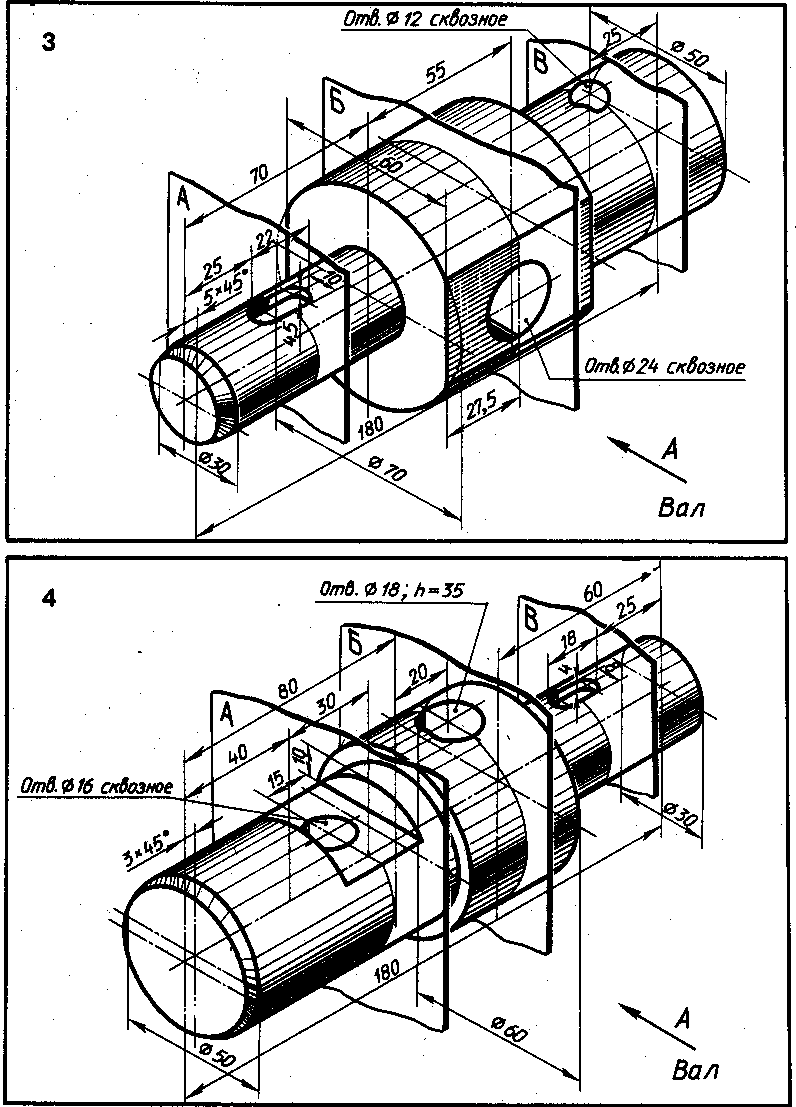

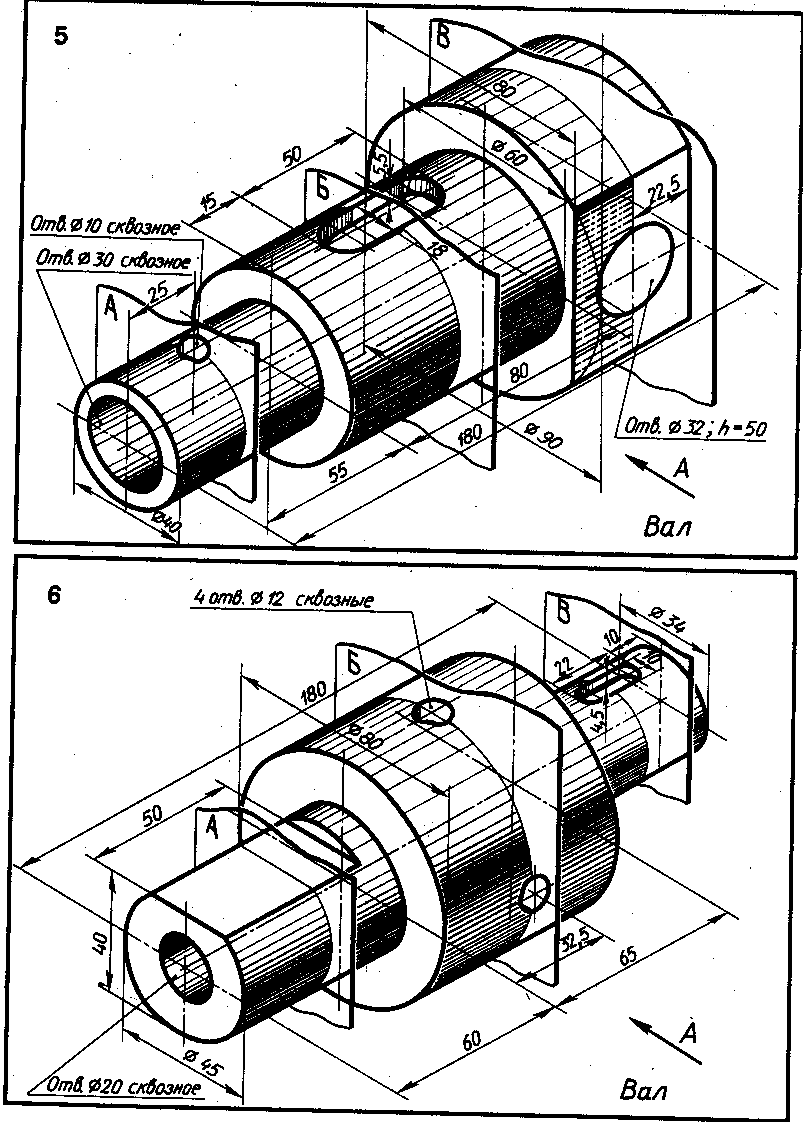

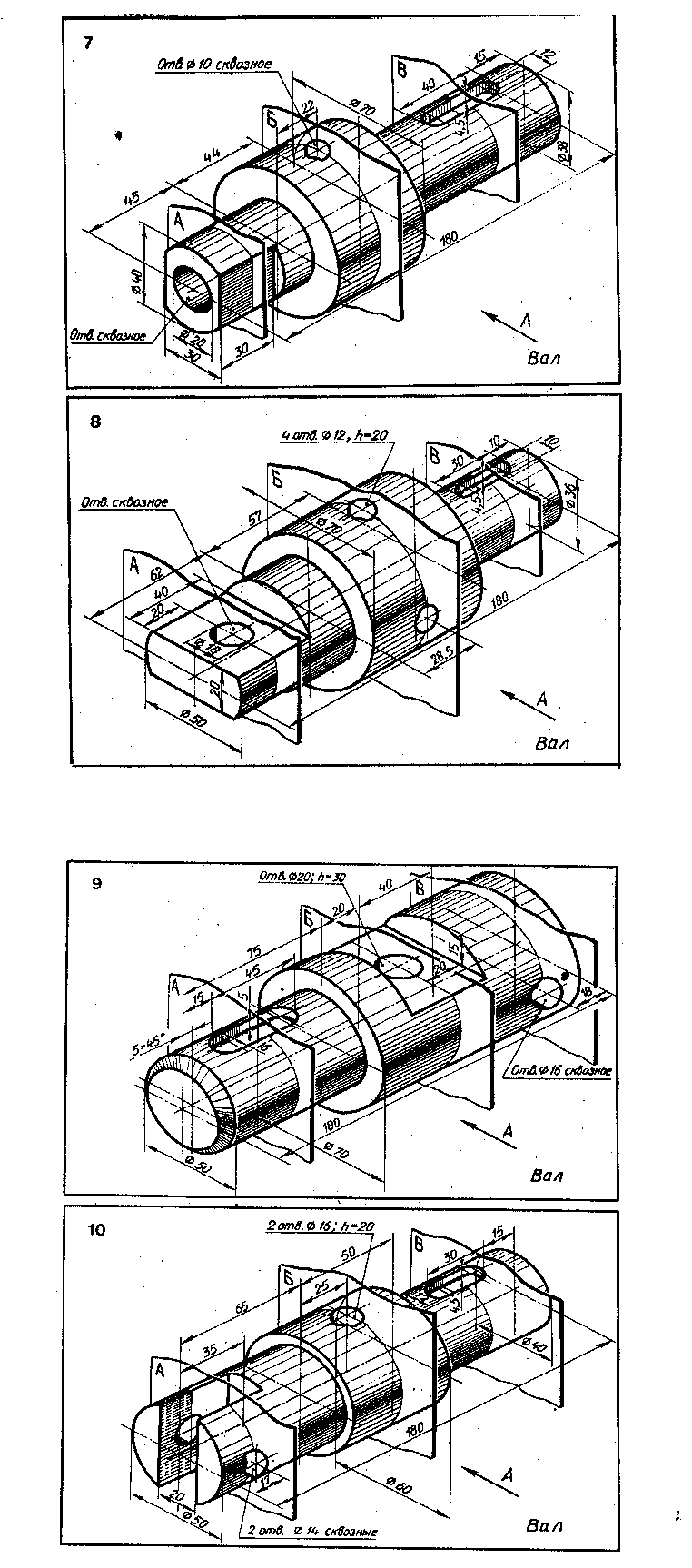

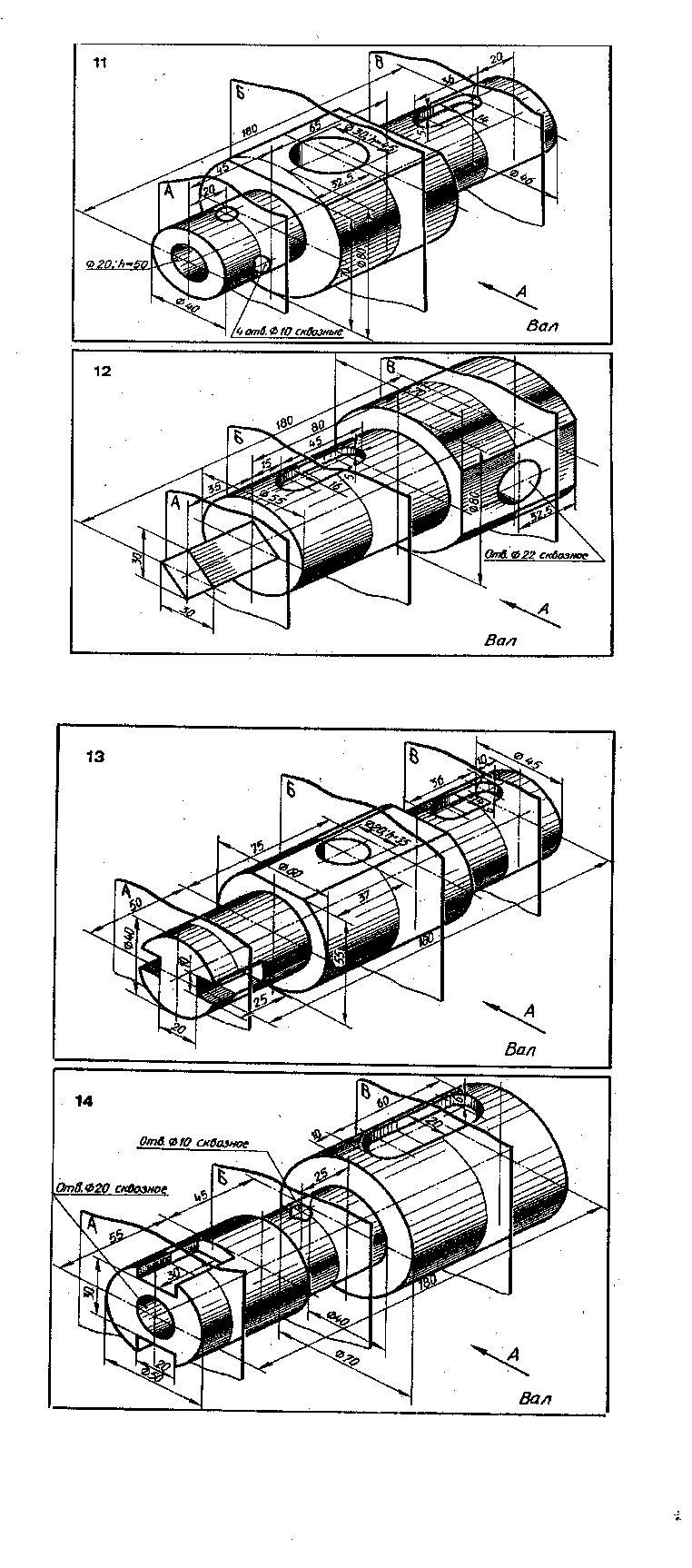

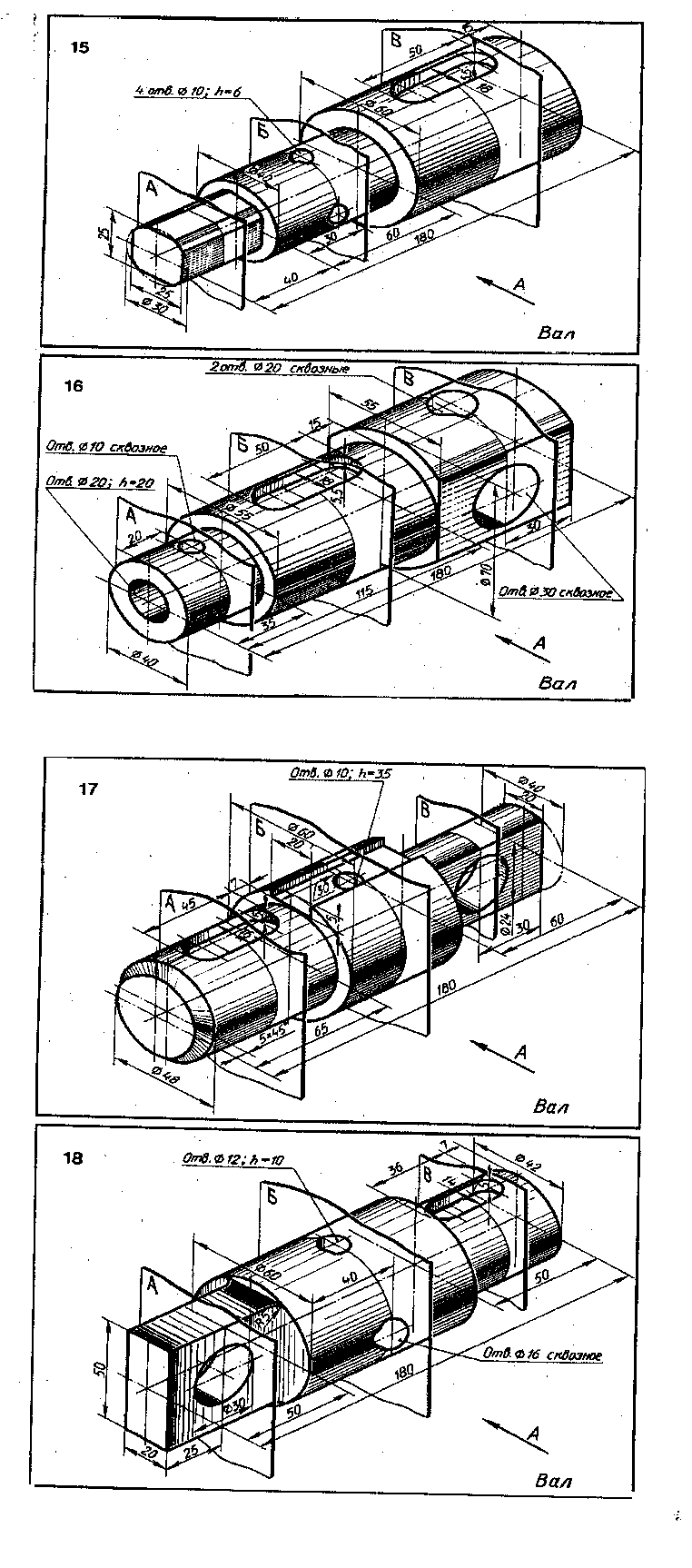

Задание: Задание выполнить карандашом на листе чертежной бумаги формата А3 в масштабе 1:1. Начертить главный вид вала, взяв направление взгляда по стрелке А. Выполнить три сечения. Сечение плоскостью А - расположить на продолжении следа секущей плоскости; сечение плоскостью Б- на свободном месте чертежа; сечение плоскостью В - в проекционной связи.

Методические указания: Сечением называется изображение фигуры, получающееся при мысленном рассечении предмета одной или несколькими плоскостями. На сечении показывают только то, что расположено непосредственно в секущей плоскости. Сечения в зависимости от расположения их на чертеже делятся на вынесенные и наложенные. Вынесенные сечения располагают на свободном месте поля чертежа или в разрыве изображения предмета. Наложенные сечения располагают на соответствующем изображении предмета. Контур вынесенного сечения обводят сплошной толстой линией, контур наложенного сечения выполняют сплошными тонкими линиями.

Положение секущей плоскости на чертеже обозначается линией сечения с указанием стрелками направления взгляда, а над самим сечением выполняется надпись.

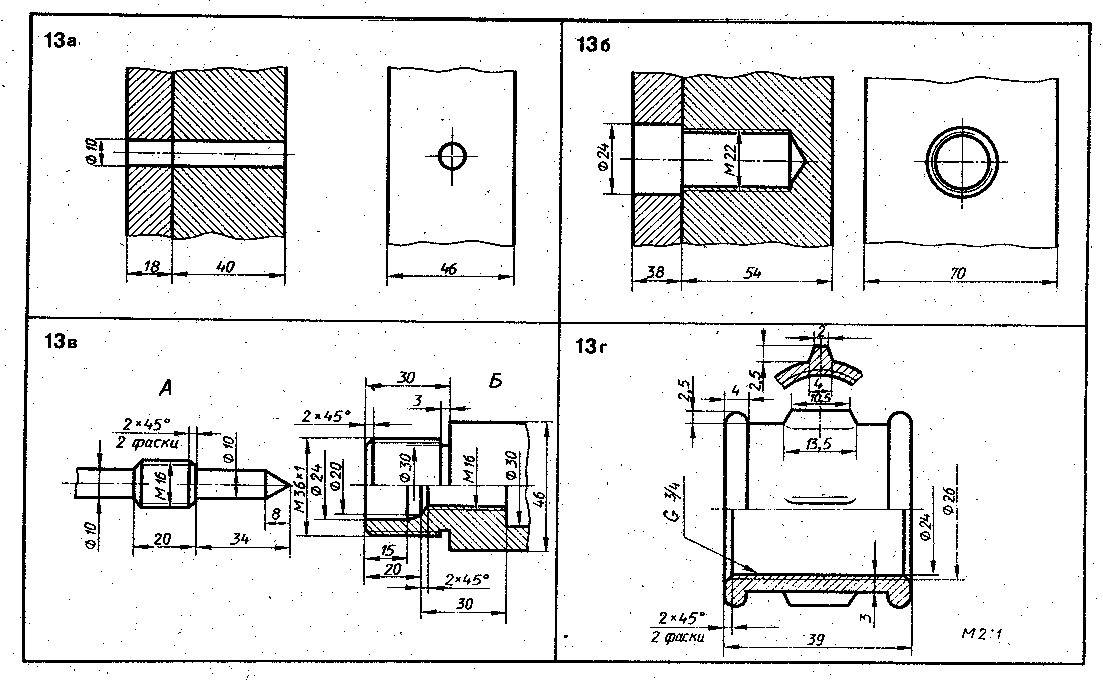

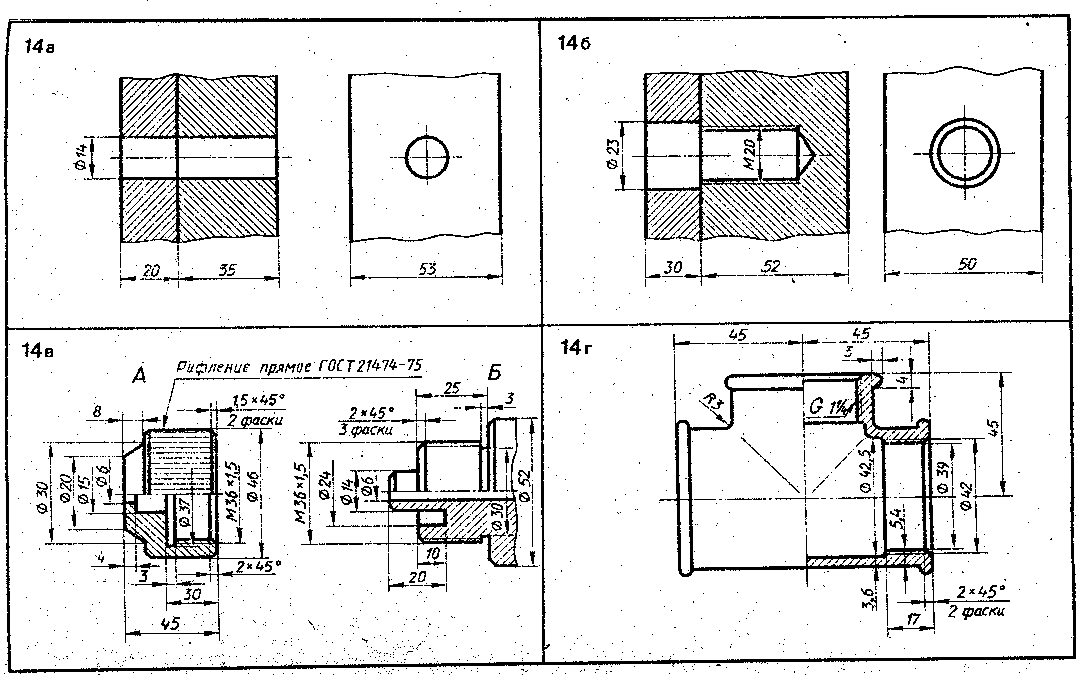

Варианты заданий для графической работы:

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Разъемные и неразъемные соединения

Цель работы: Изучение некоторых способов соединения деталей и условностей изображения их на чертежах. Изучение Единой системы конструкторской документации (ЕСКД) ГОСТ 2.311-68- Изображение резьбы

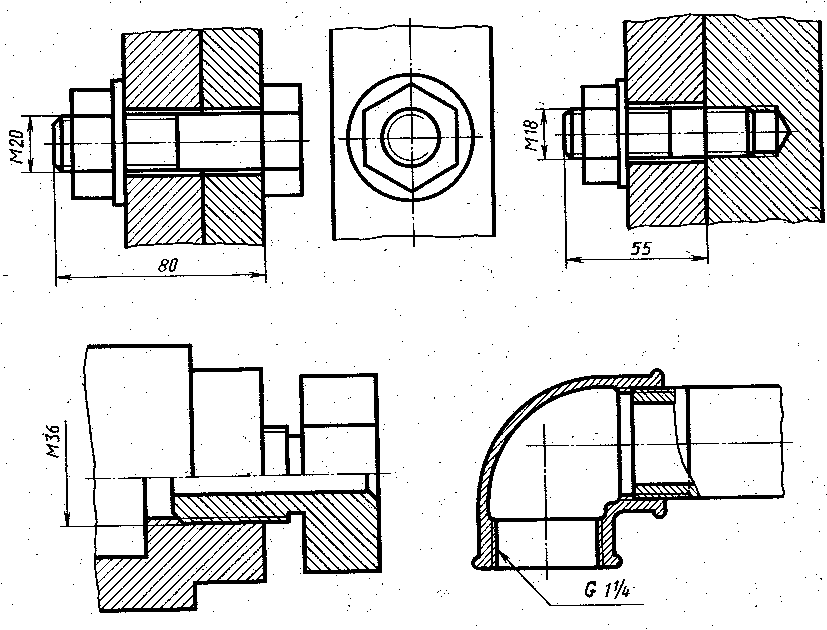

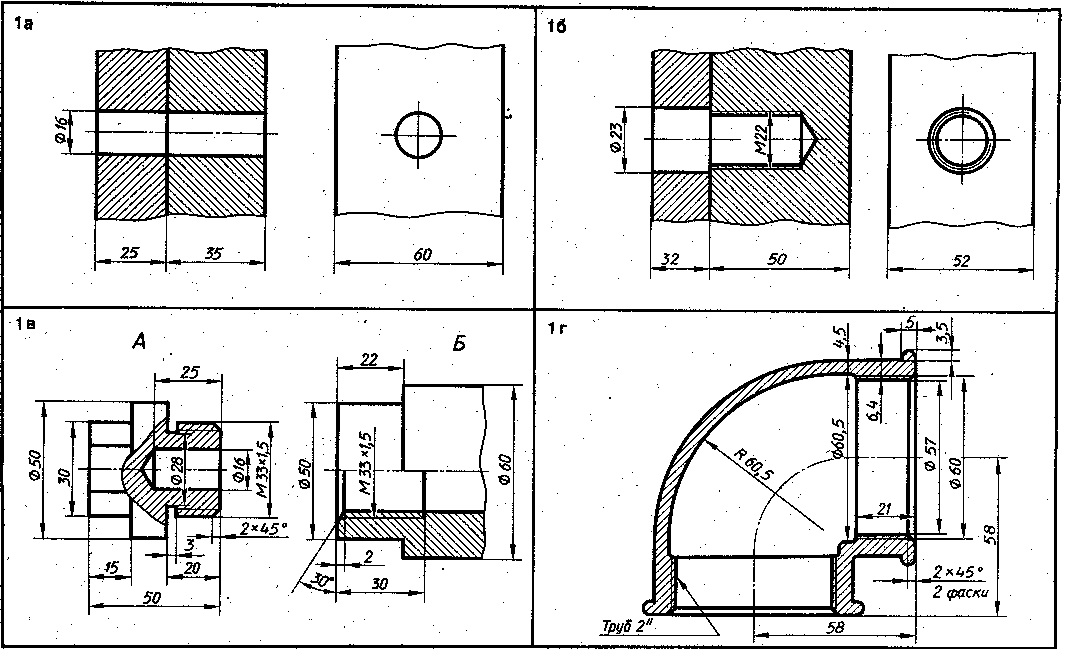

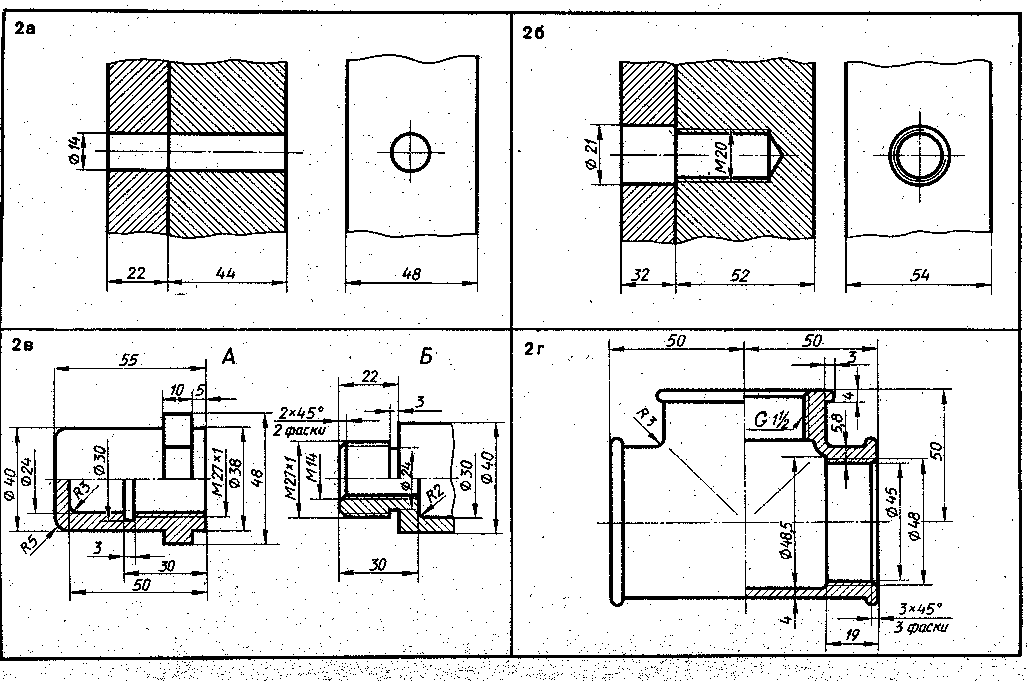

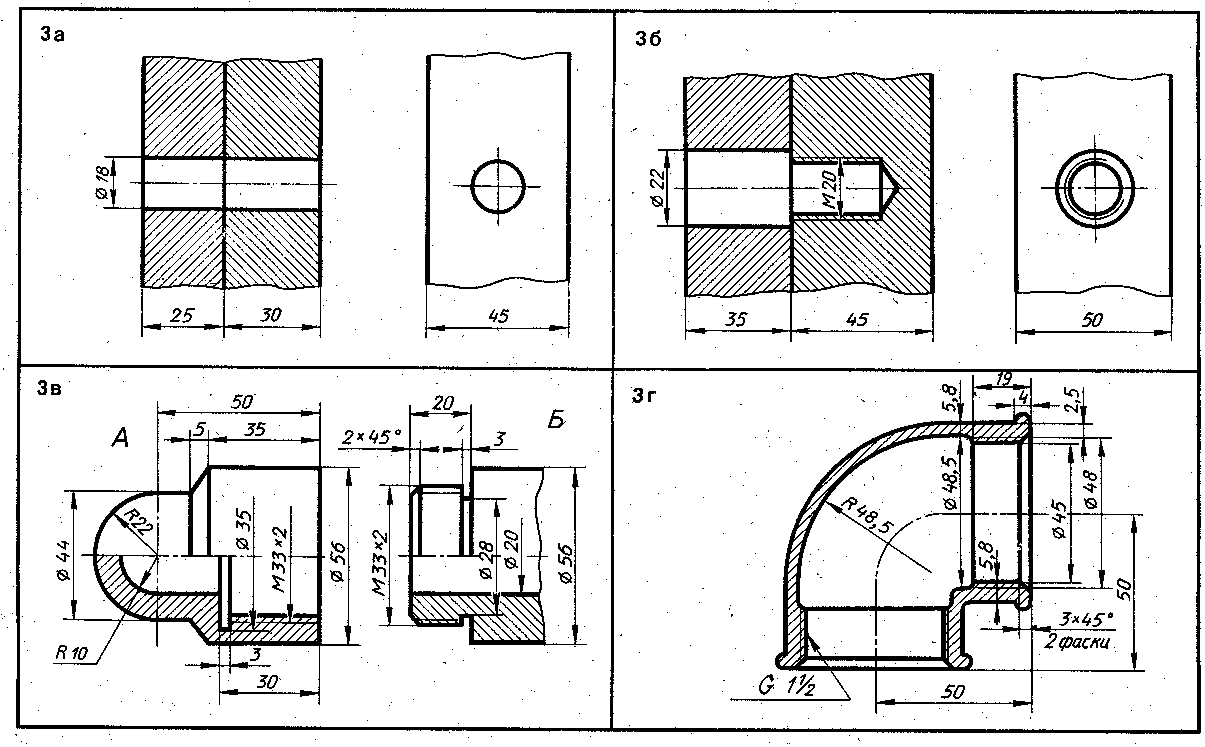

Задание: Задание выполняют карандашом на листе чертежной бумаги формата А3 в масштабе 1:1 . Начертить соединение двух деталей болтом. Размеры болта подобрать по ГОСТу. Начертить соединение двух стальных деталей шпилькой. Размеры шпильки подобрать по ГОСТу. Начертить детали А и Б в соединении. Начертить тройник прямой с ввернутой в него справа трубой. Размеры трубы подобрать по ГОСТу.

Методические указания: При выполнении чертежей резьбовых соединений следует пользоваться справочными материалами, помещенными в учебнике С.К.Боголюбова «Инженерная графика». При выполнении третьего задания графической работы рекомендуется ввертывать одну деталь в другую не полностью, а на 10-15 мм. Это позволяет более наглядно отобразить особенности вычерчивания резьбы двух соединяемых деталей.

Выполнять задания необходимо, исходя из размеров скрепляемых деталей и из относительных размеров гайки и шайбы, определить требуемую длину стержня болта, шпильки и по таблицам 2, 3 подобрать длину стержня и его диаметр в соответствии с диаметром отверстия в скрепляемых деталях. Головки болта и гайки вычерчивайте по ГОСТу (упрощенно) по относительным размерам, данным в вариантах. Под гайки подложите шайбы, вычерчивая их по относительным размерам: Dш =2,2d; dш = 1,1 d;

t = 0,15 d.

При вычерчивании шпильки надо иметь ввиду, что длина посадочного конца зависит от материала, в который она ввинчивается: если в сталь, то посадочный конец может быть равен диаметру шпильки, если чугун, то посадочный конец равен 1,25d, а если деталь из легких сплавов, то посадочный конец будет равен 2d.

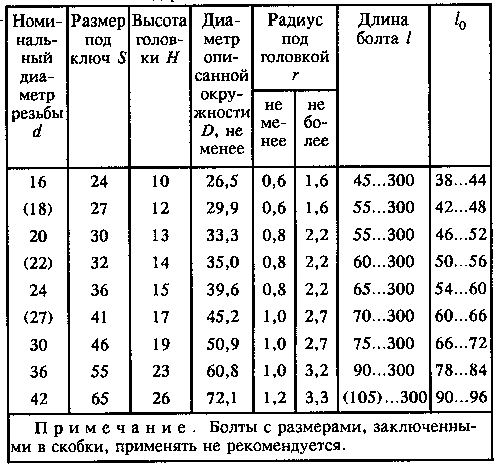

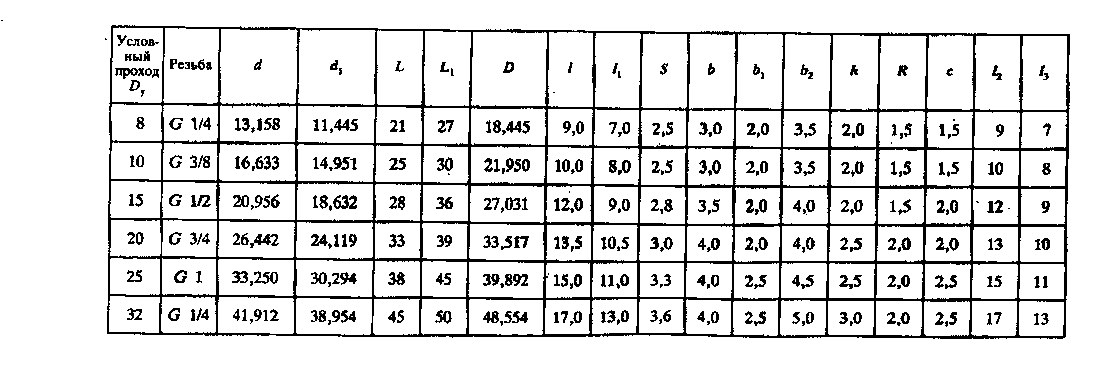

Таблица 2- Размеры болтов с шестигранной головкой нормальной точности ( выдержка из

ГОСТ 7798-70)

Таблица 3 - Размеры шпилек, мм

Для соединения труб между собой могут применяться стандартные детали - фитинги.

В вариантах задания фитинги имеют различную форму: в вариантах 1,3,6,8,11,16- угольник; в 2,4, 9,12,14,17 - тройник; в 5,7,10,13,15,18 - муфта. Размеры определяются соответствующими стандартами.

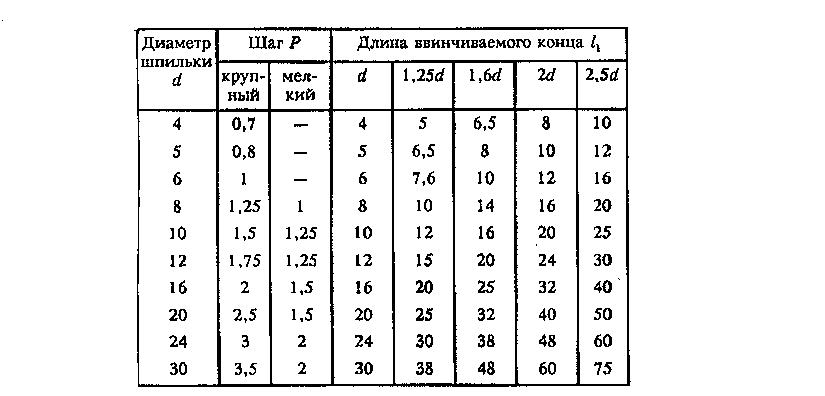

Таблица 4 - Размеры конструктивных элементов трубных соединений

Рисунок 10 - Пример выполнения графической работы

Варианты заданий для графической работы:

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Зубчатые передачи

Цель работы: Научиться читать и выполнять чертежи зубчатых передач. Изучить ГОСТы: ГОСТ 16530 - 70 цилиндрические зубчатые колеса ; ГОСТ 19325 - 73 конические зубчатые колеса и ГОСТ 18498 - 73 цилиндрические червяки и червячные колеса.

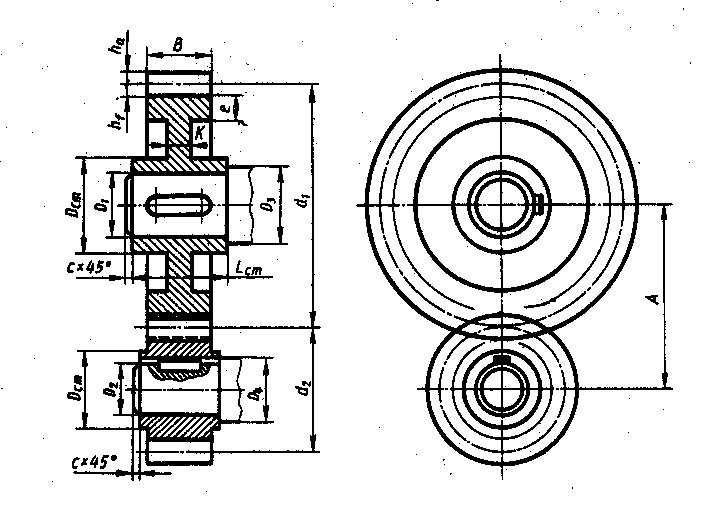

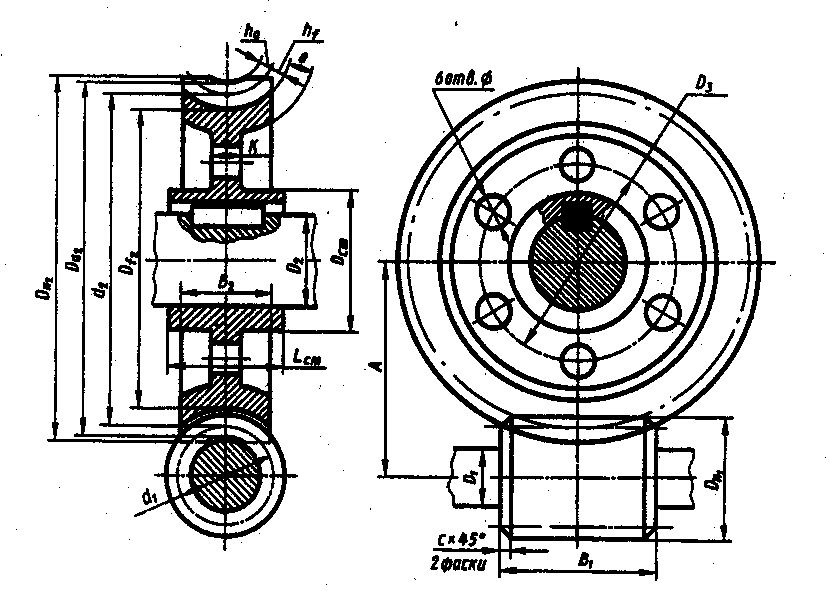

Задание: а) выполнить чертеж цилиндрической зубчатой передачи (рисунок 11). В вариантах 1-9 большое зубчатое колесо вычерчивается выше малого; а в вариантах 10 - 18, наоборот, большое колесо вычерчивается ниже малого. Размеры отдельных элементов колес, необходимые для выполнения чертежа даны в таблице 5.

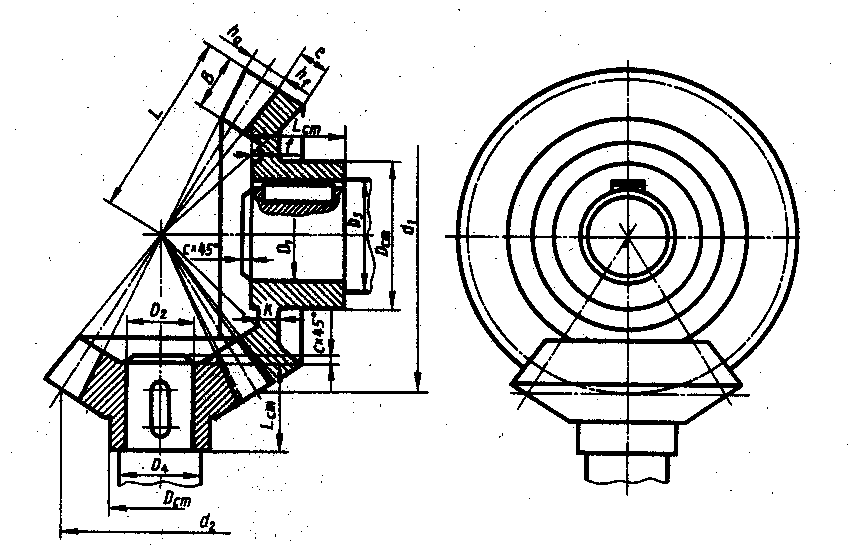

б) выполнить чертеж конической зубчатой передачи (рисунок 12). В вариантах 1 - 9 большое зубчатое колесо вычерчивается на горизонтальном валу, а малое на вертикальном. В вариантах 10 - 18, наоборот, большое зубчатое колесо вычерчивается на вертикальном валу, а малое на горизонтальном. Размеры отдельных элементов колес, необходимые для выполнения чертежа, даны в таблице 6.

в) выполнить чертеж червячной передачи (рисунок 13). В вариантах 1 - 9 червяк располагается в низу, под червячным колесом, а в вариантах 10 - 18, наоборот, вверху, над червячном колесом. Варианты 7,8,9,16,17,18 вычерчиваются в уменьшенном масштабе - М 1:2. Размеры необходимые для выполнения чертежа червячного зацепления, приведены в таблице 7.

Методические указания: Прежде чем приступить к выполнению графической работы по зубчатым передачам, необходимо ознакомиться с элементами зубчатых колес и с некоторыми основными определениями и терминами. Полные сведения по этим вопросам содержат ГОСТы: ГОСТ 16530 - 70 по цилиндрическим зубчатым колесам; ГОСТ 19325 - 73 по коническим зубчатым колесам и ГОСТ 18498 - 73 по цилиндрическим червякам и червячным колесам. Достаточно полные сведения содержат учебники по черчению и справочники, в частности: «Черчение для техникумов» - учебник, М.: ООО «Издательство Астрель», 2002, авторы И.С. Вышнепольский, В.И. Вышнепольский; «Инженерная графика»- учебник М.: Машиностроение, 2002, авторы Боголюбов, а также другие учебники и справочники.

Рисунок 11 - Цилиндрическая зубчатая передача

Таблица 5 - Размеры элементов цилиндрической зубчатой передачи

№ варианта

m

z1

z1

D1

D2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

5

5

5

6

6

6

4

4

4

5

5

5

6

6

6

4

4

4

25

22

20

18

20

15

25

30

26

13

14

14

12

10

12

15

14

15

13

14

14

12

10

12

15

14

15

25

22

20

18

20

15

25

30

26

32

26

24

25

28

24

22

26

24

25

22

20

22

18

22

18

18

18

25

22

20

22

18

22

18

18

18

32

26

24

25

28

24

22

26

24

m - модуль задан в таблице вариантов;

z1- количество зубьев большого колеса - задано в

таблице вариантов;

z2 - количество зубьев малого колеса - задано в

таблице вариантов;

d 1и d 2- делительной окружности: d1= z1 m;

d2= z2 m;

D1 - диаметр шейки вала - задан в таблице

вариантов;

D2 - диаметр шейки вала - задан в таблице

вариантов;

D3и D4- диаметры валов D3 =1,2D1; D4 =1,2D4 ;

с - размер фаски на валу, с = 1,5…3 мм в

зависимости от размера вала;

hа - высота головки зуба, hа = m;

hf - высота ножки зуба, hf = 1,2m;

е-толщина обода зубчатого колеса, е = (2…3)m;

В - ширина зубчатого колеса, В= (8…10)m;

k -толщина диска зубчатого колеса, k = 1/3В;

Lст - длина ступицы зубчатого колеса,

Lст =(1,2…1,5)D1 или D2.

Рисунок 12 - Коническая зубчатая передача

Таблица 6 - Размеры элементов конической зубчатой передачи

№ варианта

m

z1

z1

D1

D2

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

8

8

6

5

5

10

6

10

8

8

8

6

5

5

10

6

10

8

16

15

20

25

22

14

22

15

18

10

12

15

18

16

10

14

12

10

10

12

15

18

16

10

14

12

10

16

15

20

25

22

14

22

15

18

38

35

30

35

28

40

30

32

38

28

30

28

25

25

30

25

26

26

28

30

28

25

25

30

25

26

26

38

35

30

35

28

40

30

32

38

m - модуль задан в таблице вариантов;

z1 и z2- количество зубьев зубчатых колес -

задано в таблице вариантов;

d 1и d 2- диаметры делительных конусов зубчатых

колес: d1= z1 m; d2= z2 m;

L - длина образующей делительного конуса

(получается построением);

D1 и D2 - диаметры шеек валов - заданы в таблице

вариантов;

D3и D4- диаметры валов D3 =1,2D1; D4 =1,2D4 ;

с - размер фаски на валу, с = 1,5…3 мм в

зависимости от размера вала;

hа - высота головки зуба, hа = m;

hf - высота ножки зуба, hf = 1,2m;

е-толщина обода зубчатого колеса, е = 0,5t,

где t=mπ- шаг зацепления;

k -толщина диска зубчатого колеса, k≈0,35В;

Lст - длина ступицы зубчатых колес,

Lст=(0,9…1,3)D1 для первого колеса и

Lст=(0,9…1,3)D2 для второго; .

Dст - наружные диаметры ступиц зубчатых колес;

Dст = 1,5D1 для первого колеса и 1,5D2 для второго;

ƒ- выступ ступицы зубчатого колеса, ƒ≈0,1Lст .

Рисунок 13 - Червячная передача

Таблица 7 - Размеры элементов червячной передачи

№ варианта

m

zк

d1

D1

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

5

5

4

4

4

4

10

10

10

5

5

4

4

4

4

10

10

10

31

28

34

28

30

31

28

30

28

31

28

34

28

30

31

28

30

28

45

60

64

48

40

36

80

100

120

45

60

64

48

40

36

80

100

120

40

38

30

25

25

25

75

75

75

40

38

30

25

25

25

75

75

75

m - модуль задан в таблице вариантов;

zк- количество зубьев червячного колеса - задано в

таблице вариантов;

d 1- делительный диаметр червяка - задан в таблице

вариантов;

d 2- делительный диаметр червячного колеса, d 2= m zк;

D1 - диаметр вала червяка, D1=0,9 диаметра впадин

червяка;

D2 - диаметр вала червячного колеса - задан в таблице

вариантов;

D3 - диаметр центровой окружности для шести

отверстий. Окружность делит пополам плоскую часть

диска червячного колеса (от окружности ступицы до

окружности венца);

hа - высота головки зуба червячного колеса. Такую же

высоту имеет головка витка червяка,, hа = m;

hf - высота ножки зуба червячного колеса. Такую же

высоту имеет ножка витка червяка, hf = 1,2m;

е-толщина обода зубчатого колеса, е = (2…3)m;

В1 - длина нарезанной части червяка, В1≥ (11+0,06zк )m;

где zк - количество зубьев червячного колеса;

В2 - ширина венца червячного колеса, В2≈0,75 DН1;

k -толщина диска червячного колеса, k = 1/3В2;

Lст - длина ступицы червячного колеса, Lст =1,2D2.

Dƒ2- диаметр впадин червячного колеса, Dƒ2 = d 2-2,4m;

Dа2- диаметр вершин зубьев червячного колеса, Dа2 = d 2+2m;

DН2- наружный диаметр червячного колеса, DН2 = d +3m;

DН1- наружный диаметр червяка;

А - длина нарезанной части червяка, А=( d1+ d2)/2;

Dст- диаметр ступицы червячного колеса, Dст ≈1,8 D2.

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Общие сведения об изделиях и составлении сборочных чертежей

Цель работы: Приобрести навыки в чтении чертежей сборочной единицы. Научиться составлять сопровождающую документацию к чертежу (спецификацию).

Задание: Составить к сборочному чертежу спецификацию на формате А4. Заполнить основную надпись.

Методические указания: На формате А4 вычертить спецификацию для сборочного чертежа по ГОСТ 2.108 - 68. Занести в неё данные о сборочном чертеже, которые даны в вариантах графической работы. Спецификацию заполнить согласно ГОСТ 2.108 - 68, карандашом, чертежным шрифтом, высота букв 5 мм.

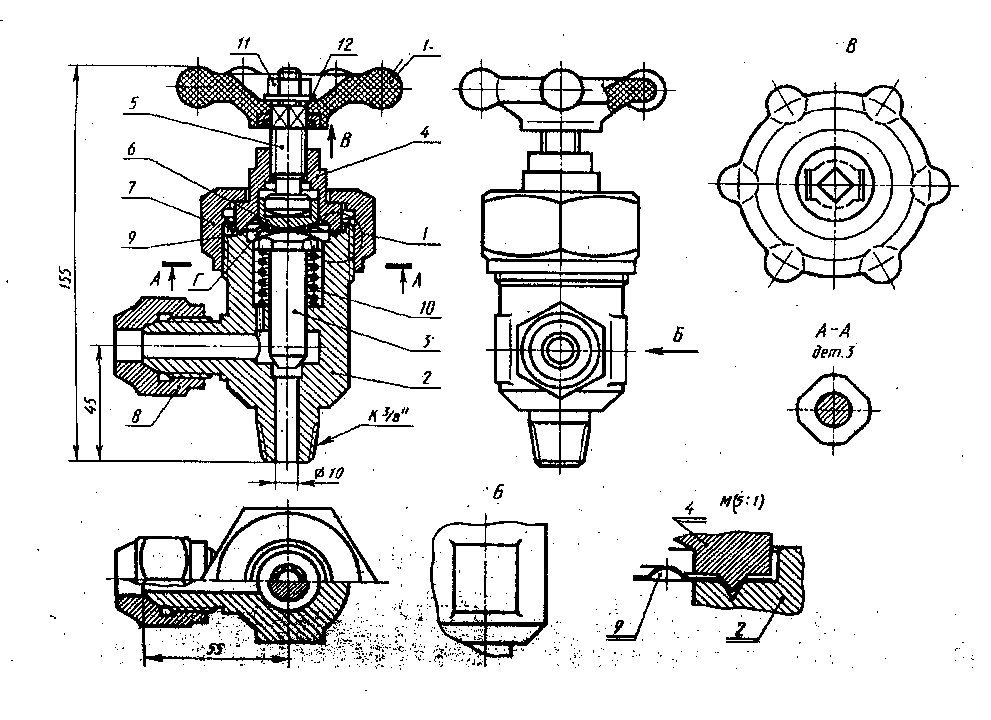

Варианты для графической работы:

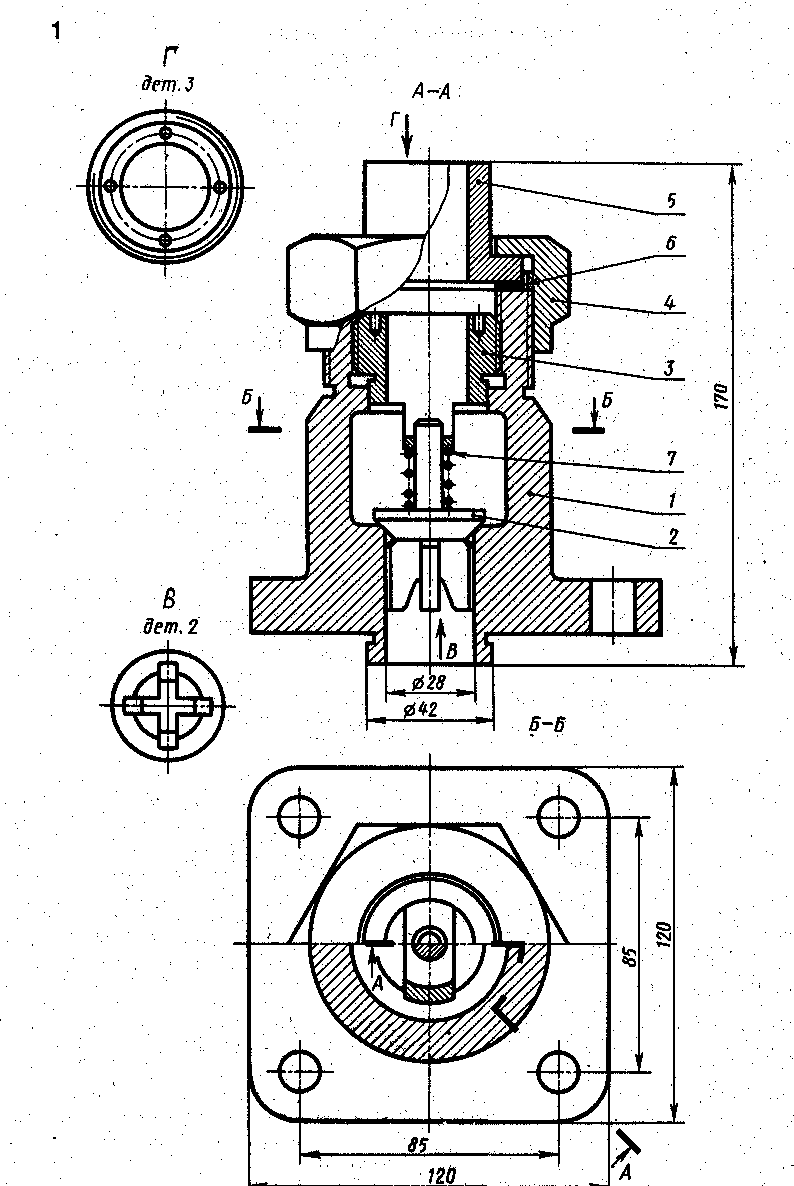

Вариант 1

Наименование сборочной единицы - Клапан обратный

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали. Фланец корпуса имеет четыре проходных отверстия для крепления болтами на рабочее место. На верхнем цилиндре корпуса нарезана наружная резьба М72 х 4 для завертывания накидкой гайки 4; внутренний цилиндр имеет резьбу М 50 для ввертывания втулки 3. Золотник 2 изготовлен из латуни. Он имеет четыре направляющих, скользящих в проходном отверстии корпуса 1. Втулка З изготовлена из латуни. Имеет четыре отверстия для специального ключа, которым ее ввертывают в корпус 1 (резьба М 50), регулируя давление пружины 7 на золотнике 2 и определяя тем самым рабочее давление клапана. Гайка накидная 4 (резьба М72 х 4) изготовлена из стали. Служит для крепления отбортованной трубы (патрубок 5). Патрубок 5 изготовлен из стали. Служит для присоединения к трубопроводу, по которому рабочая среда идет к аппарату. Прокладка 6 изготовлена из резины. Служит для уплотнения соединения патрубка 5 с корпусом 1. Пружина 7 изготовлена из пружинной проволоки. Сжатием пружины 7 устанавливают определенное рабочее давление, способное открыть золотник 2. Поджатие пружины осуществляется вращением втулки 3. Обратный клапан служит для пропуска рабочей среды к потребителю. В случае падения давлении в зоне под золотником 2 пружина 7 закроет отверстие золотником, и проход среды будет перекрыт.

Вариант 2

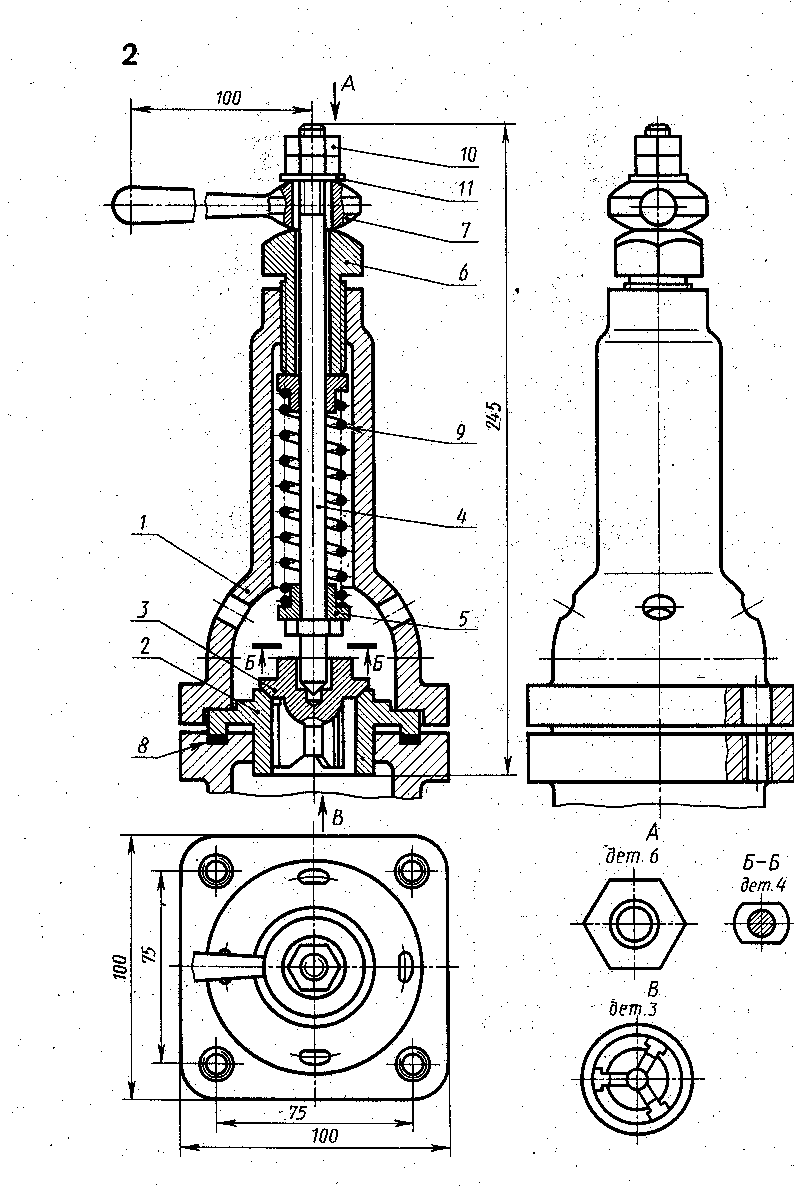

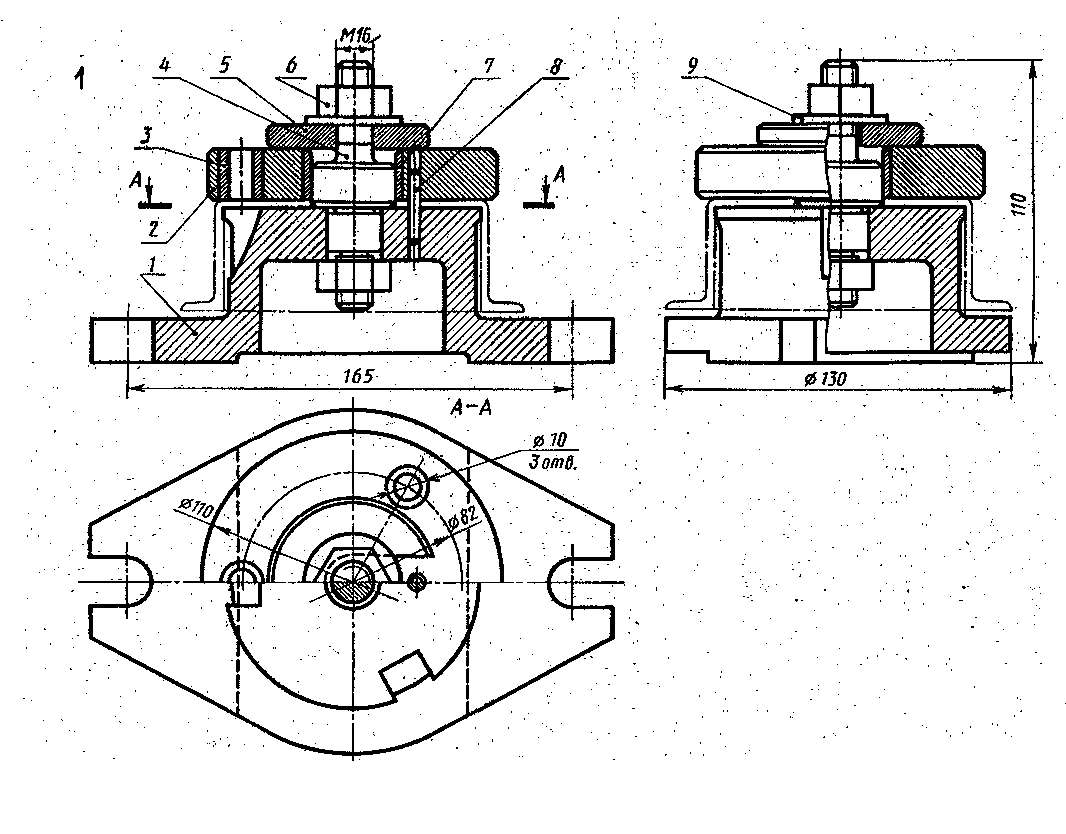

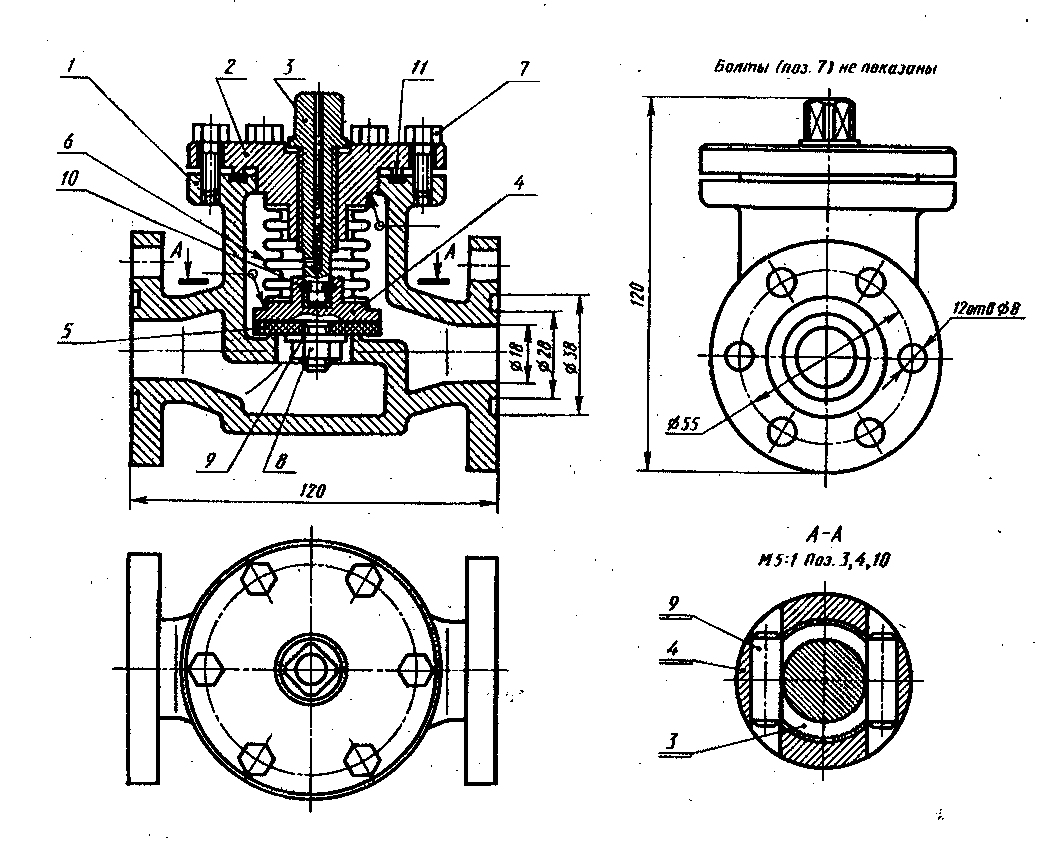

Наименование сборочной единицы - Клапан предохранительный

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали. В нижнем фланце корпуса 1 имеются четыре проходных отверстия для крепления корпуса винтами или шпильками к рабочей камере. Фланец рабочей камеры показан на чертеже оборванным и без номера позиции. В сферической части корпуса просверлено четыре отверстия для сброса давления при срабатывании клапана. В верхнем цилиндре корпуса имеется внутренняя резьба для ввертывания специальной втулки 6 (резьба М24). Седло 2 изготовлено из стали. Специальным цилиндрическим выступом седло 2 под давлением корпуса прижимает прокладку 8, обеспечивая плотность соединения с фланцем рабочей камеры. Золотник З изготовлен из латуни, имеет 3 направляющих, которые скользят в проходном отверстии седла 2. В закрытом положении золотник З удерживается 'штоком 4, давление которого на золотник 3 определяется пружиной. Шток 4 изготовлен из стали, имеет цилиндрический выступ (с лысками, см. Б-Б) для опоры нижней тарелки пружины 9. Верхняя часть штока имеет резьбу для гайки и контргайки. Поворотом рукоятки можно поднимать шток 4, сжимая пружину 9 и освобождая золотник 3. Тарелка пружины 5 (2 шт.) изготовлена из стали. Служит опорой для пружины 9. Втулка 6 резьбовая регулирующая (резьба М24) изготовлена из стали. Служит для установки клапана на определенное давление. Рукоятка 7 изготовлена из стали. Служит для ручного сброса давления. Прокладка 8 изготовлена из резины. Обеспечивает плотность соединения седла с фланцем рабочей камеры. Пружина 9 изготовлена из пружинной проволоки. Гайка М1О ГОСТ 5915-70 поз. 10 (2 шт.) изготовлена из стали. Шайба 10 ГОСТ 11З71-78 поз. 11 изготовлена из стали, Предохранительный клапан устанавливается на рабочей камере. В случае повышения давления в камере выше установленного поджатием пружины 9 золотник З поднимается, и давление сбрасывается через отверстия в корпусе 1. При необходимости можно сбросить давление, нажав на рукоятку 7.

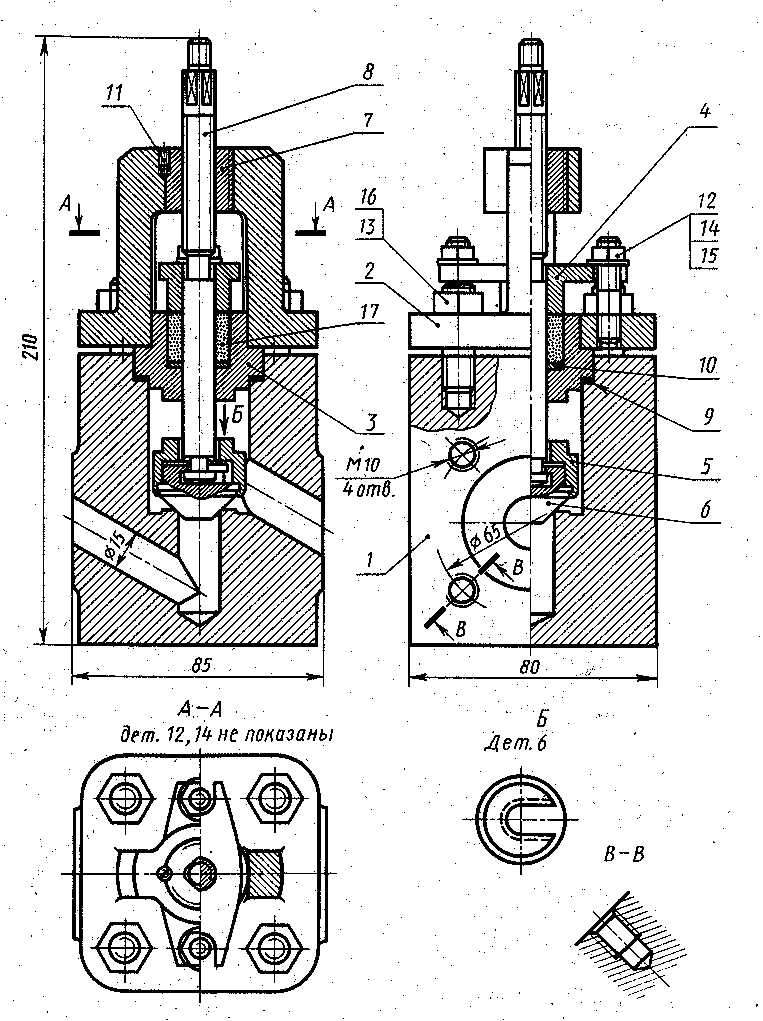

Вариант 3

Наименование сборочной единицы - Вентиль запорный

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из алюминия. В верхнем торце корпуса имеется четыре отверстия под шпильку М10 для крепления крышки 2. Боковые торцы корпуса имеют также по четыре отверстия М10 для присоединения фланцев трубопровода с помощью шпилек М10 (шпильки кроме четырех, крепящих крышку, на чертеже не показаны).

Крышка 2 изготовлена из алюминия. В фланце имеются четыре отверстия для прохода крепящих шпилек и два отверстия с резьбой М8 для шпилек, с помощью которых производится подтяжка сальниковой втулки 4.

Стакан 3 изготовлен, из кислотостойкой стали, обеспечивает изоляцию рабочей полости корпуса 1 от атмосферы.

Втулка сальниковая 4 изготовлена из кислотостойкой стали. Подтяжка сальниковой втулки производится шпильками 15.

Втулка золотниковая 5 изготовлена из кислотостойкой стали, обеспечивает крепление золотника 6 на головке шпинделя 8.

Золотник 6 изготовлен из кислотостойкой стали, обеспечивает перекрытие проходного отверстия корпуса 1, крепится на головке шпинделя 8 подвижно, что дает возможность самоустановиться в отверстии и обеспечивать плотность перекрытия.

Втулка резьбовая 7 изготовлена из стали, ввернута в верхнюю часть крышки 2 (резьба М24) и застопорена винтом 11 (резьба М4), обеспечивает твердость резьбовой опоры для шпинделя 8. Алюминий, из которого изготовлена крышка 2, был бы слишком мягким для тех нагрузок, которые возникают при ввертывании шпинделя 8 для закрытия вентиля.

Шпиндель 8 изготовлен из кислотостойкой стали. Верхняя часть шпинделя имеет резьбу М 10 для ввертывания в крышку и резьбу М8 для ввинчивания гайки (на чертеже не показан), крепящий маховик (на чертеже не показан).

Прокладка резиновая 9 обеспечивает изоляцию рабочей полости корпуса 1.

Шайба 10 изготовлена из кислотостойкой стали, является опорой для сальника.

Винт М4 стопорный ГОСТ 1477 - 65 поз. 11 предотвращает проворачивание втулки 7 при вращении шпинделя 8.

Гайка М8 ГОСТ 5915 - 70 поз. 12 изготовлена из стали, служит для крепления и подтяжки сальниковой втулки 4.

Гайка М10 ГОСТ 5915 - 70 поз.13 изготовлена из стали, служит для крепления крышки 2, обеспечивает также зажим прокладки 9.

Шайба 8 ГОСТ 11371 - 78 поз. 14 изготовлена из стали.

ШпилькаМ8 ГОСТ 22032 - 76 поз. 15 изготовлена из стали.

Шпилька М10 ГОСТ 22032 - 76 поз. 16 изготовлена из стали.

Набивка сальниковая графитовая 17 обеспечивает герметизацию рабочей полости при вращении шпинделя 8.

Вентиль, применяется для перекрытия трубопроводов с азотной кислотой, при температуре до 100 0 С. Перекрытие осуществляется, вращением шпинделя 8. При этом золотник 6 устанавливается в проходном отверстии и перекрывает его.

3

Вариант 4

Наименование сборочной единицы - Клапан обратный

Перечень и краткая характеристика деталей:

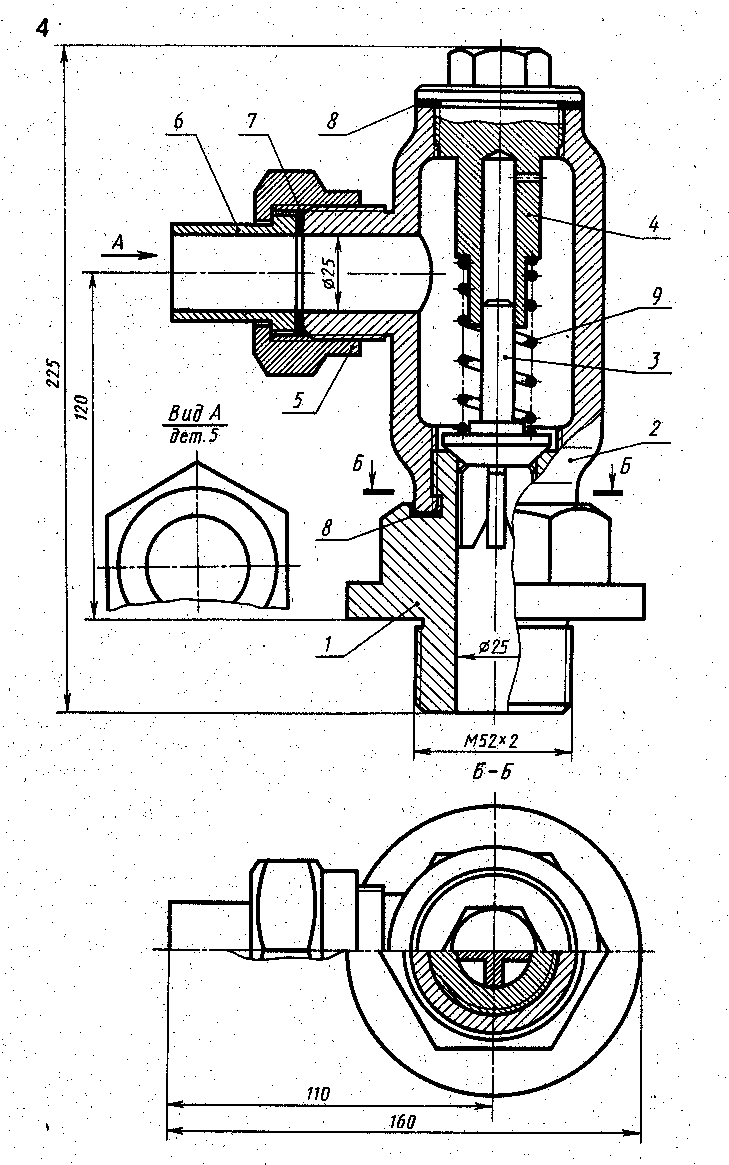

Штуцер 1 изготовлен из стали, имеет резьбовой конец М52х2 для крепления на рабочее место, другой конец штуцера имеет резьбу М42х2 .Он ввертывается в отверстие корпуса 2. Вокруг него имеется цилиндрическая канавка для прокладки 8.

Корпус 2 изготовлен из стали. В верхней и нижней части имеет резьбовые отверстия М42х2. Отводной патрубок корпуса 2 имеет резьбу М45 для навинчивания накидной гайки 5.

Золотник 3 изготовлен из латуни, имеет четыре направляющих, скользящих в отверстие штуцера 1, обеспечивает перекрытие проходного отверстия и пропуск рабочей среды. Крышка 4 изготовлена из стали, ввернута в корпус 2 на резьбе М42 х 2. Выступающий цилиндр с отверстием является направляющим для золотника 3 и пружины 9. небольшое отверстие в верхней части цилиндра служит для выхода и входа воздуха при перемещениях золотника З. Накидная гайка 5 изготовлена из стали, служит для крепления отбортованной трубы (патрубка 6). Патрубок б изготовлен из стали. Служит для присоединения к трубопроводу, по которому рабочая среда идет к аппарату. Прокладки резиновые 7 и 8 служат для уплотнения соединения корпуса 2 с крышкой 4, штуцером 1 и патрубком 6. Пружина 9 изготовлена из пружинной проволоки. Пружина рассчитана, на определенное давление рабочей среды, способное поднять золотник З. Обратный клапан рассчитан, на пропуск рабочей среды в трубопровод, идущий к потребителю. В случае падения давления в зоне под золотником З пружина 9 опускает его, перекрывая, таким образом проходное отверстие и не допуская движения рабочей среды в обратном направлении.

Вариант 5

Наименование сборочной единицы - Клапан предохранительный

Перечень и краткая характеристика деталей:

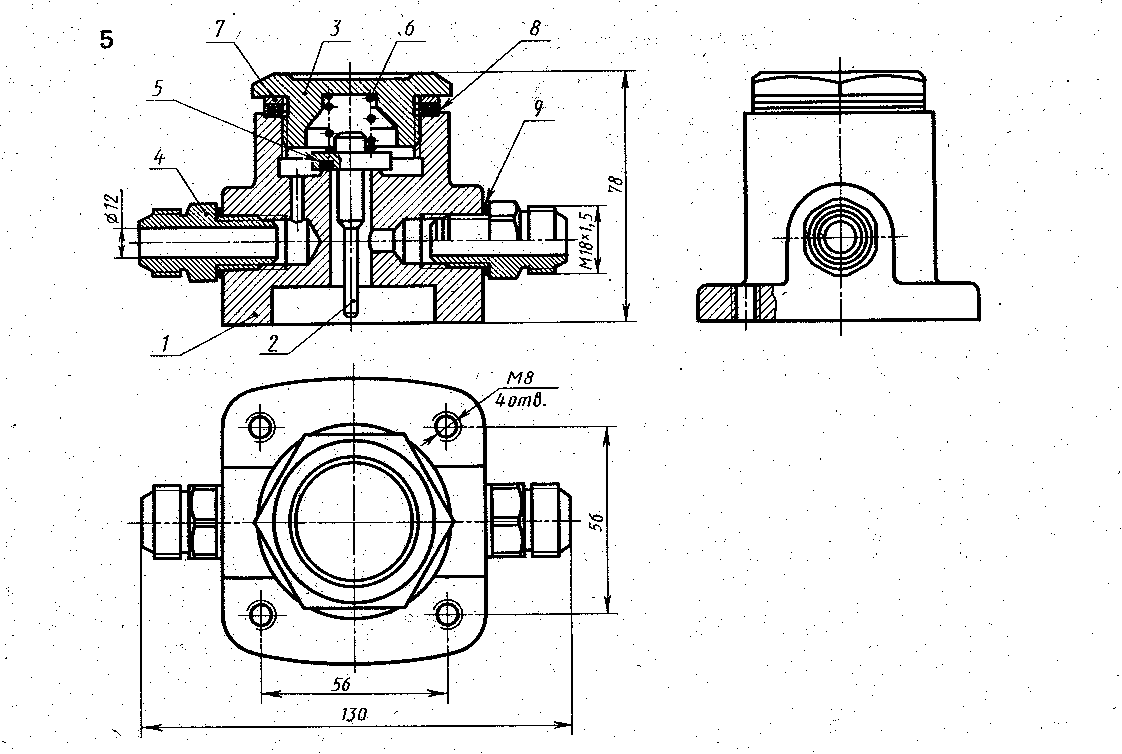

Корпус 'изготовлен из стали. Фланец корпуса имеет четыре отверстия М8 для крепления на установку. В корпус ввертываются два штуцера 4 для присоединения к трубопроводу от источника питания (правый) и для вывода в атмосферу (левый). Сверху в корпус ввертывается крышка З на резьбе М 42х2. Золотник 2 изготовлен из стали, имеет специальный цилиндрический выступ для установки пружины 6 и канавку для установки прокладки 5. Крышка З изготовлена из стали. Зажим прокладок 8 обеспечивает герметизацию рабочей камеры клапана

Штуцер 4 (2 шт.) изготовлен из стали. Прокладка резиновая 5 вкладывается в золотник, обеспечивает плотность перекрытия рабочего отверстия клапана. Пружина 6 изготовлена из пружинной проволоки, рассчитана на определенное давление. Шайба 42 ГОСТ 11371 -78 поз. 7 изготовлена из стали. Прокладки резиновые 8 и 9 обеспечивают герметизацию рабочей камеры клапана. Клапан служит для автоматического сброса газа из работающей системы при превышении установленных пределов давления

Вариант 6

Наименование сборочной единицы - Фильтр воздушный

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали. В верхнюю часть корпуса ввертывается крышка

2 (резьба М80 х 3). В двух специальных приливах корпуса имеются отверстия для ввертывания штуцеров 3, присоединяемых к трубопроводу. Крышка 2 изготовлена из стали. Ввертывается в корпус 1, зажимая прокладку 10. В верхней части имеет отверстие для выпуска воздуха в атмосферу. В рабочем положении отверстие перекрыто коническим концом рукоятки З. Рукоятка З изготовлена из стали, ввёртывается в крышку 2 (резьба М18), служит для выпуска воздуха в атмосферу. Штуцер специальный 4 изготовлен из латуни, ввертывается в отверстие корпуса 1 (резьба М14х 1), служит для вывода воздуха из рабочей полости крышки в трубопровод. Штуцер 5 (2 шт.) изготовлен из стали, служит для присоединения к трубопроводу. Шайба специальная 6 изготовлена из стали, служит для прижима прокладки 9, обеспечивающей изоляцию рабочей полости фильтра 7 от рабочей полости крышки 2 .Фильтр 7 изготовлен из специального пористого материала, служит для очистки воздуха, идущего по трубопроводу к работающему аппарату. Прокладки резиновые 8 (2 шт.) обеспечивают плотность присоединения штуцеров 5 к корпусу 1. Прокладки резиновые 9 (2 шт.) обеспечивают герметизацию рабочей полости фильтра 7. Прокладка резиновая 10 обеспечивает плотность соединения корпуса 1 и крышки 2. Воздушный фильтр устанавливается на трубопровод и очищает воздух, идущий к работающему аппарату. Воздух под давлением подается через правый штуцер и, проходя через фильтр 7, выходит в рабочую полость крышки 2, оттуда через специальный штуцер 4 и по системе отверстий через штуцер 5 идет к потребителю

6

Вариант 7

Наименование сборочной единицы - Вентиль запорный цапковый

Перечень и краткая характеристика деталей:

Маховик 1 является армированной деталью. В пластмассовое тело маховика впрессована скоба из ковкого чугуна с квадратным отверстием. Скоба не имеет номера позиции. Она - часть (арматура) армированной детали, являющейся сборочной единицей. Корпус 2 вентиля стальной (штампованный). Цилиндрические патрубки корпуса (левый и правый) имеют резьбу - 1' для присоединения к трубопроводу. Шпиндель З выполнен из нержавеющей стали. При завальцовке золотника 4 в отверстие шпинделя обеспечено подвижное соединение, позволяющее золотнику самоустановку в отверстии корпуса 2. Золотник 4 выполнен из нержавеющей стали. Гайка накидная 5 выполнена из стали и имеет резьбу М36х1,5 для навинчивания на корпус 2. Втулка сальниковая 6 выполнена из стали. Шайба 7 служит опорой для асбестовой набивки 8, выполнена из стали. Набивка 8асбестовая пропитанная обеспечивает изоляцию рабочей полости вентиля от атмосферы. Гайка Мб ГОСТ 5915-70 поз. 10 изготовлена из стали, служит для крепления маховика. Шайба 6 ГОСТ 1371-78 поз. 9 изготовлена из стали. Вентиль запорный применяется для перекрытия трубопроводов холодильных установок. Рабочая среда - жидкий и газообразный аммиак с температурой от -70 до +1500 С - подается к левому нижнему патрубку корпуса 2 и через верхний правый патрубок направляется к установке. Перекрытие трубопровода осуществляется золотником 4, который своей конической поверхностью запирает вертикальное отверстие корпуса 2, прекращая доступ рабочей среды из левого патрубка в правый. Вентиль изображен в закрытом положении. Проходимость вентиля регулируется положением золотника 4 в отверстии. Уплотнение набивки 8, предотвращающей утечку аммиака в атмосферу, осуществляется подтяжкой сальниковой втулки 6 накладной гайкой 5.

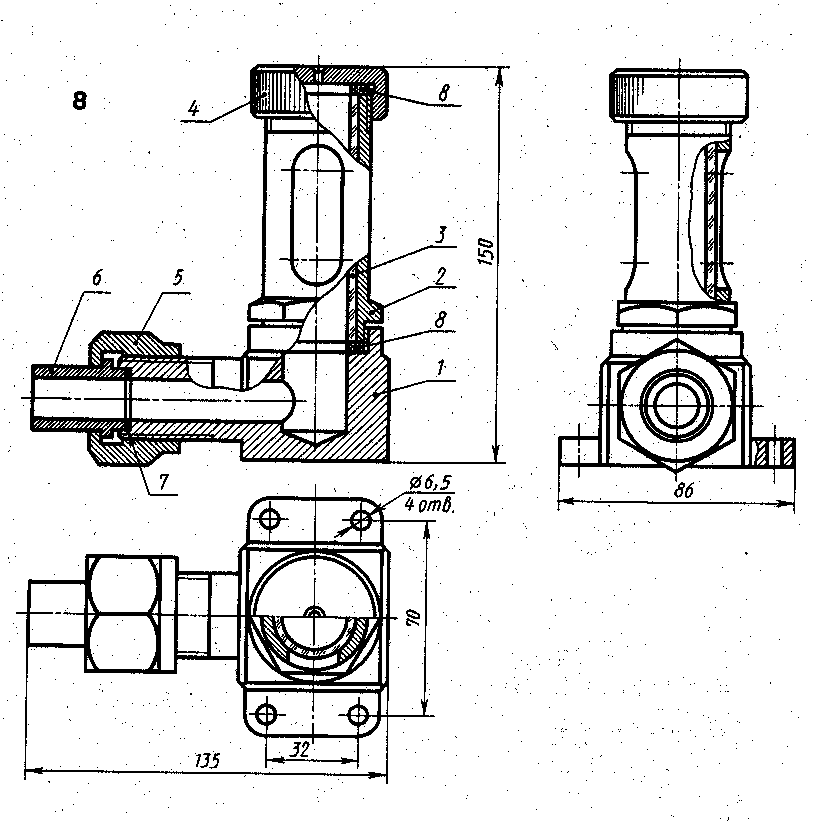

Вариант 8

Наименование сборочной единицы - Указатель уровня жидкости

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали, имеет специальные выступы для установки на кронштейн с четырьмя отверстиями под болты М6 Стакан 2 изготовлен из стали, ввернут в корпус 1 (резьба М39 х 2). Служит для установки стеклянной трубки -3, имеет специальное окно для слежения за уровнем жидкости. Трубка стеклянная З служит для показа уровня жидкости через специальное окно стакана 2. Крышка 4 изготовлена из стали, фиксирует через прокладку 8 положение стеклянной трубки З .в стакане 2. Гайка накидная 5 изготовлена из стали, служит для крепления патрубка 6. Резьба в гайке - М30. Патрубок 6 изготовлен из стали, служит для присоединения гибкого шланга, идущего от установки, в которой контролируется уровень жидкости .Прокладка 7 обеспечивает плотность соединения патрубка 6 с корпусом 1. Прокладки резиновые 8 (2 шт.) обеспечивают установку стеклянной трубки З и плотность соединения стакана 2 с корпусом 1 и крышкой 4. Указатель уровня жидкости построен по принципу сообщающихся сосудов и позволяет контролировать уровень жидкости при проведении опытов на установке. Крепление указателя на кронштейне и отвод с помощью гибкого шланга позволяют устанавливать различные уровни жидкости в установке. В основу конструкции указателя положена конструкция стандартного маслоуказателя.

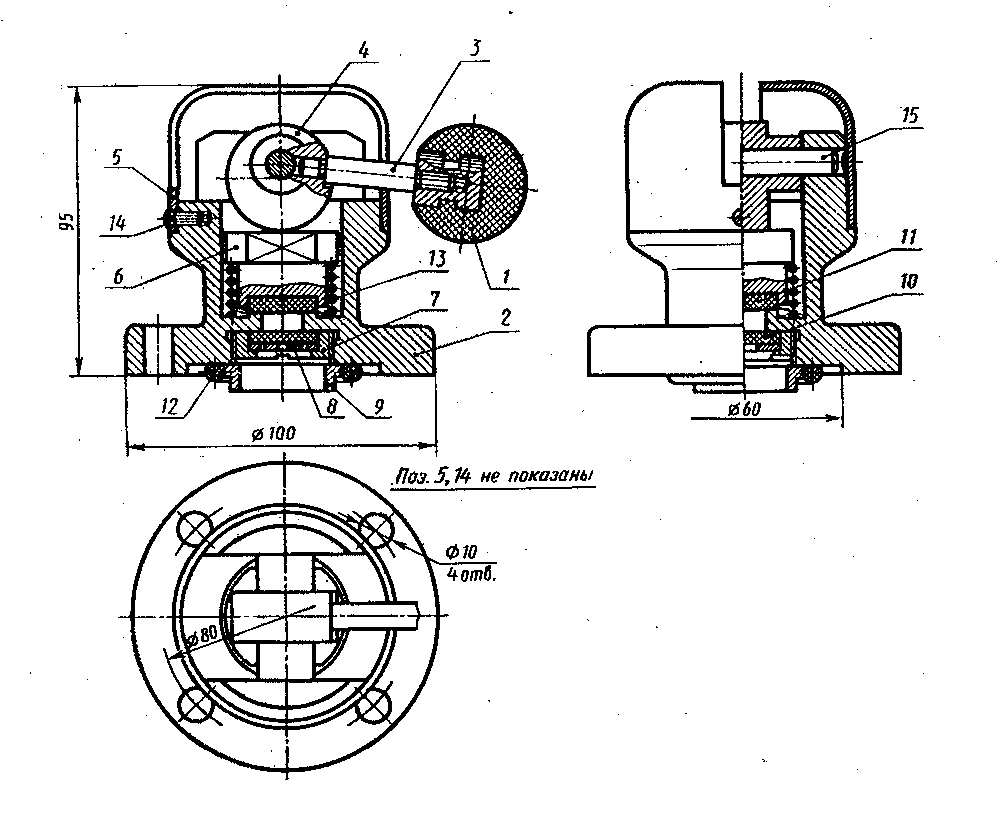

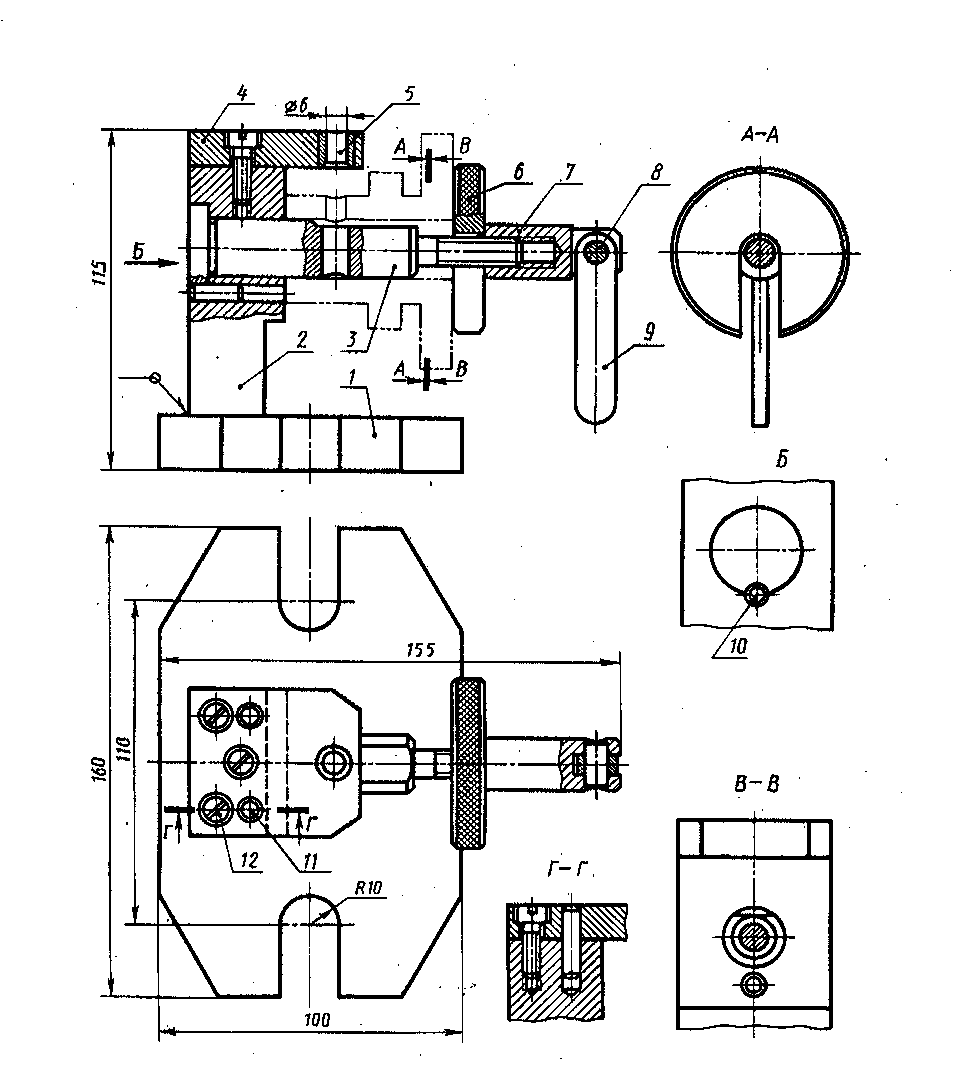

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Чтение и деталирование чертежей

Цель работы: Приобретение навыка в чтении чертежей, представляющих собой конструкцию механизмов, и в выполнении рабочих чертежей отдельных деталей, составляющих сборочную единицу.

Задание: Выполнить рабочий чертеж детали узла. Для одной из деталей помимо рабочего чертежа выполнить аксонометрию. Проставить размеры.

Методические указания: При выполнении рабочих чертежей для определения размеров детали необходимо выяснить истинный масштаб чертежа и произвести необходимые расчеты.

Детали на рабочих чертежах следует изображать с наименьшим количеством видов, но их должно быть достаточно для определения формы и размеров детали. Располагать детали на рабочих чертежах следует с учетом того, как их будут обрабатывать. Так, точеные детали, поверхности которых являются поверхностями вращения, следует располагать с горизонтально расположенной осью вращения. Для этих деталей часто бывает достаточно одного вида, так как знак Ø перед размером диаметра цилиндра говорит о том, что другая проекция этого элемента - окружность и её нет необходимости вычерчивать. Особое внимание следует обратить на сопрягаемые размеры деталей, которые определяют характер их соединения. При разработке чертежей для деталирования использованы различные действующие узлы лабораторного оборудования, трубопроводов, приспособлений. Большинство вентилей разработаны на основе чертежей « Каталога трубопроводной арматуры», ч. 1. Некоторые чертежи разработаны на основе чертежей узлов, имеющихся в учебной литературе: «Курс черчения» Н. С. Дружинина и Цылбова П. П. и «Черчение» К. А. Янковского. При разработке чертежных узлов для деталирования, несколько изменены (в учебных целях) размеры и упрощена форма некоторых деталей.

Варианты заданий для графической работы:

Вариант 1

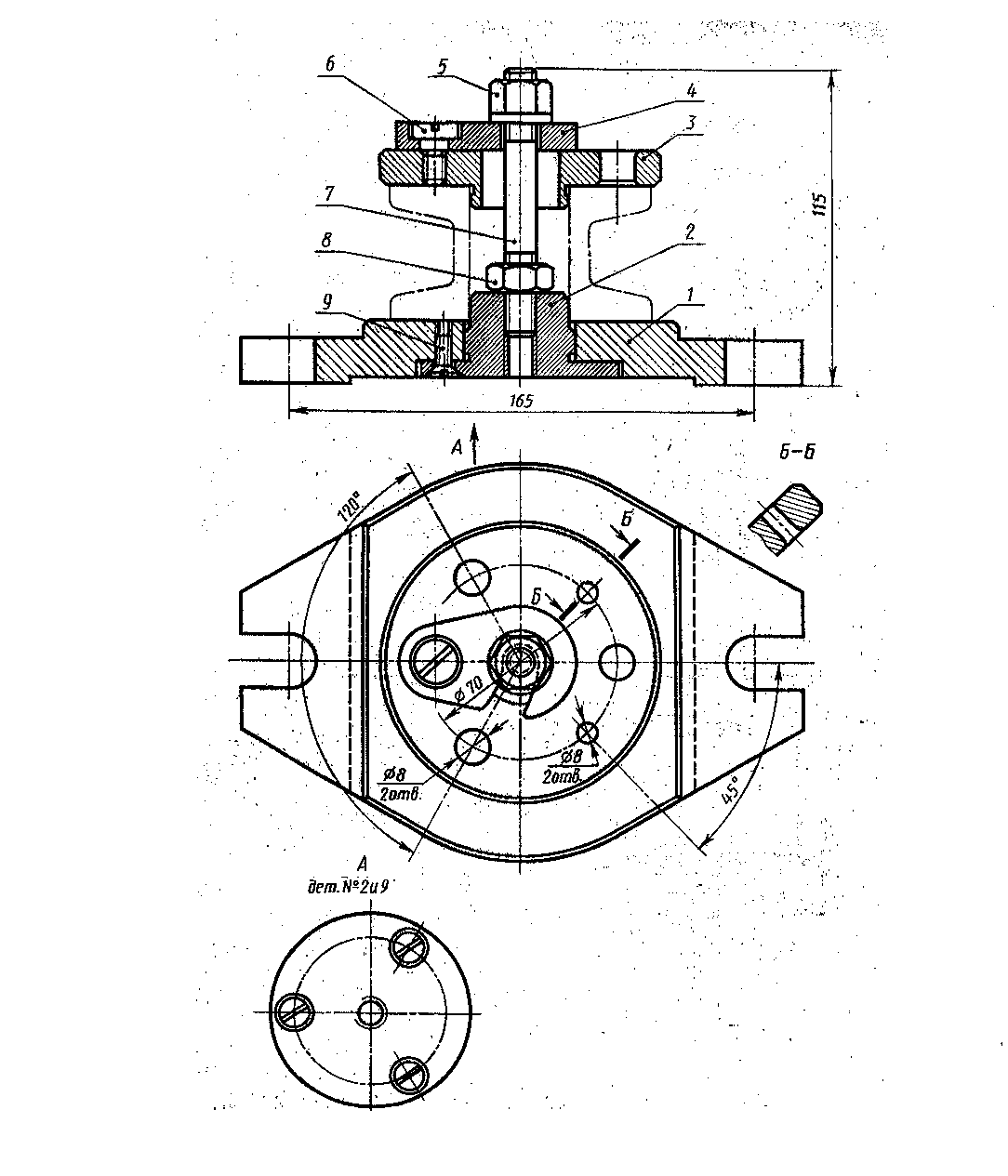

Наименование сборочной единицы - Кондуктор для сверления

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали, имеет три фрезерованных паза для выхода сверла при сверлении отверстий. Верхний цилиндрический поясок служит для установки детали на корпус 1. Контур детали показан тонкой штрихпунктирной линией. Плита кондукторная 2 изготовлена из стали, служит для установки кондукторных втулок и прижима детали. Втулки кондукторные 3(3 шт.) изготовлены из стали и закалены, служат для направления сверла при сверлении. Палец 4 изготовлен из стали, служит для точной установки и зажима кондукторной плиты. Шайба специальная 5 изготовлена из стали. Паз на шайбе, позволяет снимать ее не отвертывая гайки 6 до конца, а лишь ослабив ее, что ускоряет съем обрабатываемой детали. Гайки М14 ГОСТ 5915-70 поз. 6 (2 шт.) изготовлены из стали, служат для установки пальца 4 и для зажима обрабатываемой детали между корпусом 1 и кондукторной плитой 2. Втулка 7 изготовлена из стали и закалена, служит для точной установки кондукторной плиты 2, в которую она запрессована, на палец 4. Штифт 8 цилиндрический Ø 4 х 30 ГОСТ 3128-70 изготовлен из стали, служит для фиксирования кондукторной плиты 2, предотвращая ее угловой поворот по отношению к обрабатываемой детали. Шайба 14 ГОСТ 11371 -68 поз. 9 изготовлена из стали. Кондуктор для сверления позволяет сверлить отверстия в обрабатываемой детали без предварительной разметки. Большая точность сверления обеспечивается точной взаимной установкой детали и - кондукторной плиты, Быстрота съема и установки детали обеспечивает высокую производительность труда при обработке большой партии деталей.

Вариант 2

Наименование сборочной единицы - Клапан выпускной

Перечень и краткая характеристика деталей:

Корпус 1 выполнен из стали. Крышка 2 выполнена из стали, имеет резьбу для присоединения к корпусу М40 х 1,5 и резьбу для присоединения к резервуару 1,, . Клапан З выполнен из латуни, имеет резьбу М6 для навертывания специальной гайки 4, зажимающей прокладку 6 и являющуюся опорой для пружины 8. Гайка специальная 4 выполнена из стали. Рукоятка 5 выполнена из стали. Прокладка резиновая 6. С ее помощью обеспечивается перекрытие системы. Прокладка резиновая 7. Пружина стальная 8 служит для прижима прокладки 6, перекрывающей отверстие в корпусе 1. Шплинт 9 (2 шт.) разводной, стальной, проволочный. Клапан выпускной применяется для сброса давления из рабочей полости резервуара. Он устанавливается на резервуар с помощью трубы 1,,. Поворот рукоятки обеспечивает нажим на цилиндрический хвост клапана 3, выступающий из корпуса 1. Клапан З поднимается при этом, сжимая пружину 8 и открывая выходное отверстие корпуса 1, имеющее выход в атмосферу через два отверстия Ø 6.

Вариант 3

Наименование сборочной единицы - Клапан ограничитель

Перечень и краткая характеристика деталей:

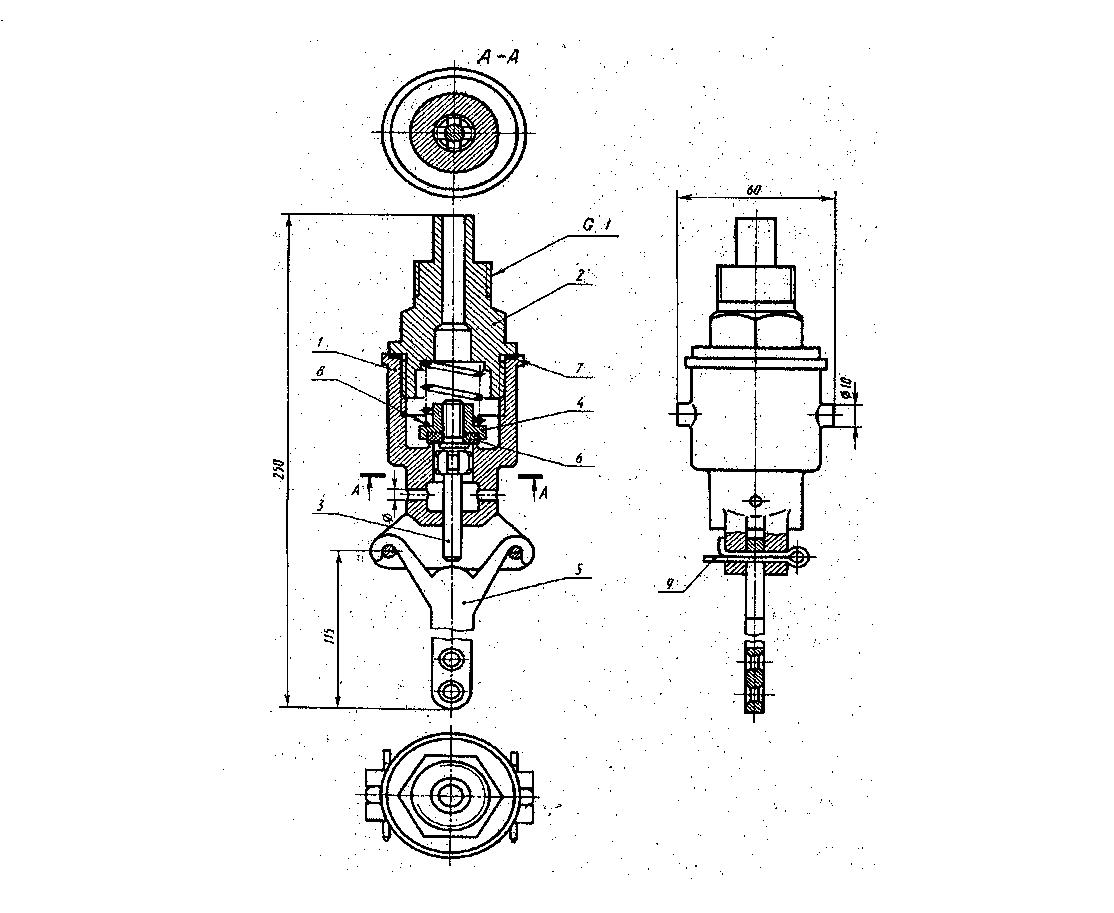

Клапан 1 - узел, состоящий из нескольких деталей (сборочная единица), соединенных между собой неразъемно. На цилиндрический палец приварена специальная шайба, на которую наклеена резиновая прокладка. Клапан под действием пружины обеспечивает перекрытие левого отверстия корпуса, имеющего для более плотного прилегания прокладки выступ треугольного профиля. Клапан 2 - узел, состоящий из 'двух деталей - оси и диска. Диск, приваренный к оси имеет треугольный выступ по окружности. Выступ обеспечивает плотность прилегания диска к прокладке 9. На правом конце оси нарезана резьба М8 для регулирования сжатия пружины 7. Корпус 3 изготовлен из стали, устанавливается на рабочую камеру с помощью цапки, имеющей резьбу М33 х 1, 5, и четыре лыски для удобства завертывания. Крышка 4 изготовлена из стали, имеет резьбу на большом внутреннем цилиндре М60 х 2 для ввертывания корпуса З и резьбу М20 на малом цилиндре для ввертывания специальной гайки 5, имеет два отверстия для выхода газа в атмосферу. Гайка М20 поз. 5 изготовлена из стали, - имеет две лыски для удобства завертывания. С помощью гайки З регулируется поджатие пружины 8 на определенное давление. Тарелка пружины 6 изготовлена из стали. Пружины 7 и 8 изготовлены из пружинной проволоки. С помощью пружин устанавливают пределы давления в рабочей камере. Шайба резиновая 9 обеспечивает плотность прилегания клапана 2 в закрытом положении. Гайки М8 ГОСТ 5915-70 поз.10 (2 шт.) изготовлены из стали. Одной гайкой регулируют сжатие пружины на определенное давление, другой контрят первую гайку, предотвращая самоотвинчивание во время работы. Клапан-ограничитель устанавливается на рабочую камеру, в которой в определенных пределах поддерживается давление. В случае падения давления ниже установленной нормы правый клапан 2 откроется и воздух через два отверстия корпусе пойдет в камеру. В случае превышения установленного предела давления, откроется клапан 1 и произойдет сброс давления через отверстия крышки 4.

Вариант 4

Наименование сборочной единицы - Кондуктор для сверления

Перечень и краткая характеристика деталей:

Основание 1 изготовлено из стали имеет три резьбовых отверстия М6 для установки пальца 2. Плита кондукторная 3 изготовлена из стали и закалена. Имеет З отверстия Ø12 и два отверстия Ø 8, сверление которых производится в детали. Деталь показана на чертежё тонкой штрихпунктирной линией. Крюк 4 изготовлен из стали, служит опорой в момент зажима детали, свободно вращается на винте 6. Гайка М 10 специальная 5 изготовлена из стали, служит для зажима обрабатываемой детали. Винт специальный 6 изготовлен из стали, служит осью для крюка 4. Гайка М10 ГОСТ 5915-70 поз. 8 изготовлена из стали, контрит шпильку 7 в отверстии пальца 2, не позволяя ей проворачиваться в момент зажима детали. Шпилька М10 ГОСТ 22032 - 76 поз. 7 изготовлена из стали. Винт М6 х 15 ГОСТ 17475 - 80 изготовлен из стали, служит для крепления пальца к корпусу. Кондуктор для сверления позволяет сверлить отверстия в детали без . предварительной разметки. Деталь устанавливается на верхний цилиндр пальца 2. Крюк, подведенный под гайку 5, позволяет зажать деталь гайкой, прижимая в тоже время кондукторную плиту З к детали. Быстрый съем детали обеспечивается ослаблением гайки, крюк 4 при этом откидывается и кондукторная плита снимается, освобождая деталь.

Вариант 5

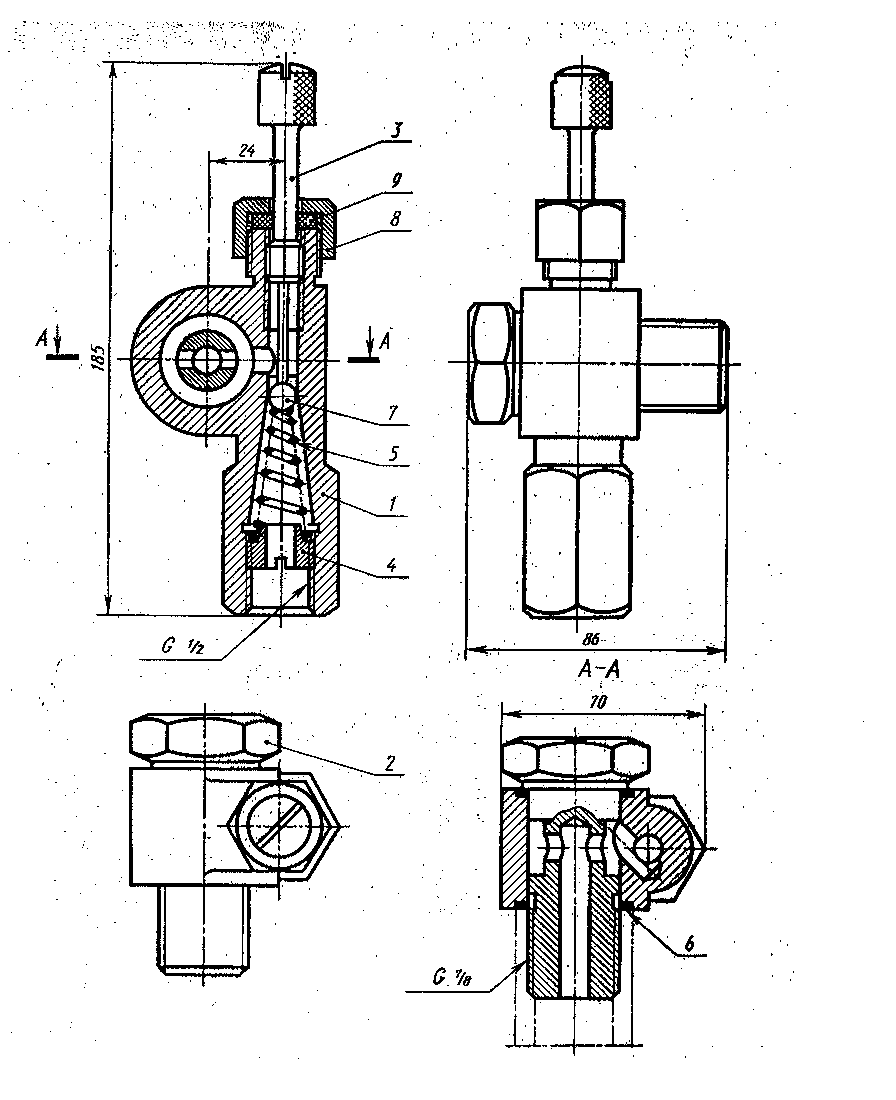

Наименование сборочной единицы - Клапан регулируемый

Перечень и краткая характеристика деталей:

Корпус 1 изготовлен из стали, имеет трубную резьбу 1/2 ″ для подключения к рабочей камере. Штуцер специальный 2 изготовлен из стали, вставляется в горизонтальное отверстие корпуса, имеет трубную резьбу для подключения к трубопроводу. Труба показана на рисунке тонкой штрихпунктирной линией. Игла, регулирующая З изготовлена из стали, позволяет поджать пружину 5 нажатием на шарик 7, что обеспечивает зазор, гарантирующий дозированный постоянный пропуск рабочей среды. Если иглу немного отвернуть, ликвидировав нажим на шарик, клапан будет работать по типу обратного клапана Гайка специальная 4 изготовлена из стали, имеет резьбу труб 1/2 ″, обеспечивает поджатие пружины 5. Пружина изготовлена из пружинной проволоки, обеспечивает определенное давление на шарик 7,перекрывающий проход рабочей среды. Прокладки резиновые 6 (2 шт.) обеспечивают плотность присоединения штуцера 2 и трубы (показана тонкой штрихпунктирной линией) к корпусу 1. Шарик 7 изготовлен из стали, обеспечивает перекрытие рабочего отверстия и дозированный пропуск рабочей среды. Гайка накидная З изготовлена из стали, служит для зажима прокладки 9, изолирующей рабочую полость клапана от внешней среды. Прокладка резиновая 9. Клапан регулируемый устанавливается на трубопровод, подводящий рабочую среду к аппарату. Рабочая среда подается через штуцер и систему отверстий на шарик. Зазор, создаваемый нажатием иглы З на шарик 7, обеспечивает дозированное поступление и расход рабочей среды.

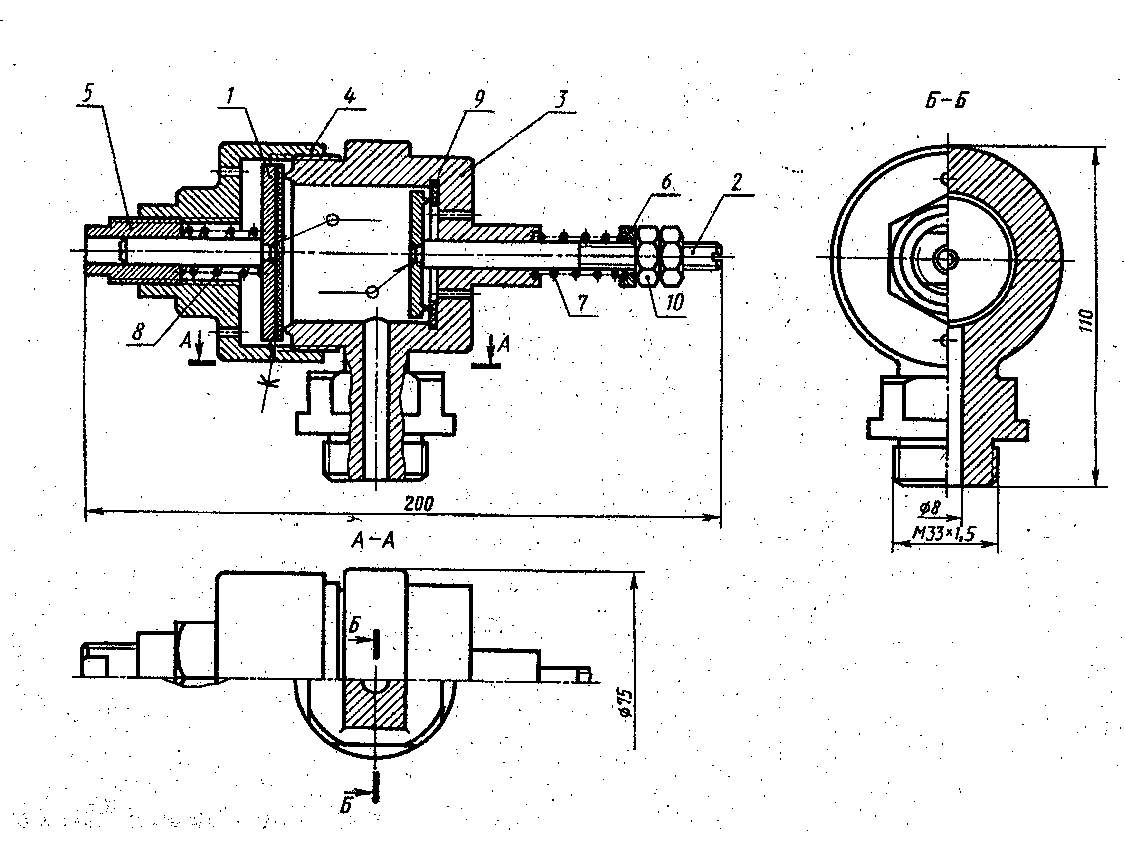

Вариант 6

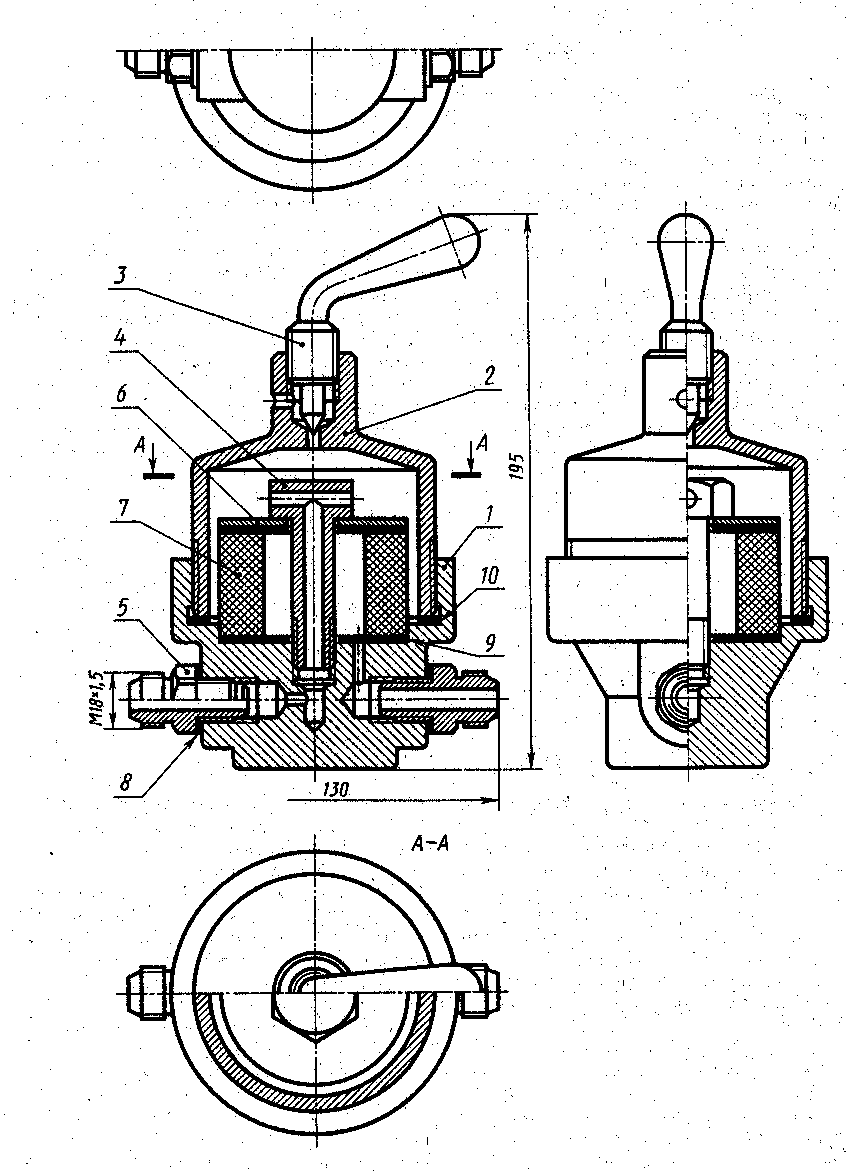

Наименование сборочной единицы - Вентиль запорный, сильфонный, фланцевый

Перечень и краткая характеристика деталей:

Корпус штампованный 1 изготовлен из латуни, присоединяется к трубопроводу с помощью фланцев. Для этого каждый фланец имеет шесть отверстий для прохода болтов. Крышка 2 изготовлена из латуни. Крепится к корпусу 1 с помощью шести болтов, которые в данном случае используются как винты. Центральное отверстие в крышке для ввинчивания шпинделя З имеет резьбу М12. Крышка имеет специальный цилиндрический выступ для присоединения сильфона сваркой, Шпиндель З изготовлен из латуни. Имеет отверстие Ø 2, служащее для предотвращения образования воздушной подушки при сжатии сильфона 6. Золотник 4 изготовлен из латуни, имеет цилиндрическое отверстие для крепления головки шпинделя З и выступающий цилиндр с резьбой М8 для крепления прокладки 5. На специальный выступ золотника одевается и приваривается сильфон 6. Таким образом, детали 2, 3, 4, 6 и 10 (крышка, шпиндель, золотник, сильфон и штифты) образуют сборочную единицу, которая должна была иметь один номер позиции на этом чертеже. Здесь допущено отступление от ГОСТа и номера позиций присвоены каждой детали сборочной единицы. Это сделано для того, чтобы иметь возможность вычерчивать рабочие чертежи деталей вентиля (в частности, деталей 2,3,4,6 и 10), минуя выполнение сборочного чертежа этой сборочной единицы. Прокладка 5 изготовлена из вакуумной резины, обеспечивает плотность перекрытия проходного отверстия. Сильфон 6 изготовлен из полутомпака, приваривается к крышке 2 и золотнику 4, обеспечивая изоляцию шпинделя З от рабочей среды. Болты М6 х 18 ГОСТ 7798-70 поз. 7, изготовленные из стали (6 шт.), крепят крышку к корпусу, обеспечивая плотный зажим прокладки 11. Гайка М8 ГОСТ 5915-70 поз. 8 изготовлена из стали, крепит прокладку 5 на золотнике. Шайба 8 ГОСТ 11371 -78 поз. 9 изготовлена из стали, Штифт цилиндрический 2 х 6 ГОСТ 3228-70 поз. 10. Прокладка 11 изготовлена из вакуумной резины, обеспечивает плотность соединения крышки 2 с корпусом 1. Вентиль применяется на вакуумных установках и на трубопроводах для воздуха при температуре до 500 С. Рабочая среда подается слева, под золотник. Перекрытие осуществляется вращением шпинделя 3 прижимающего прокладку золотника к буртику проходного отверстия.

Вариант 7

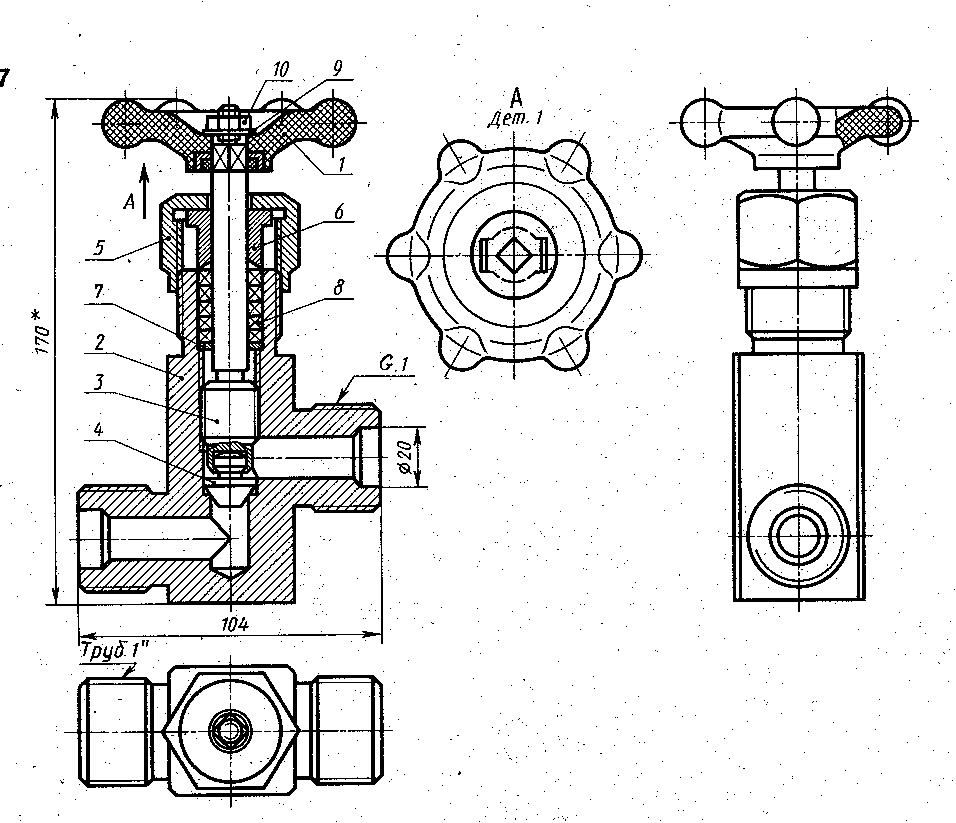

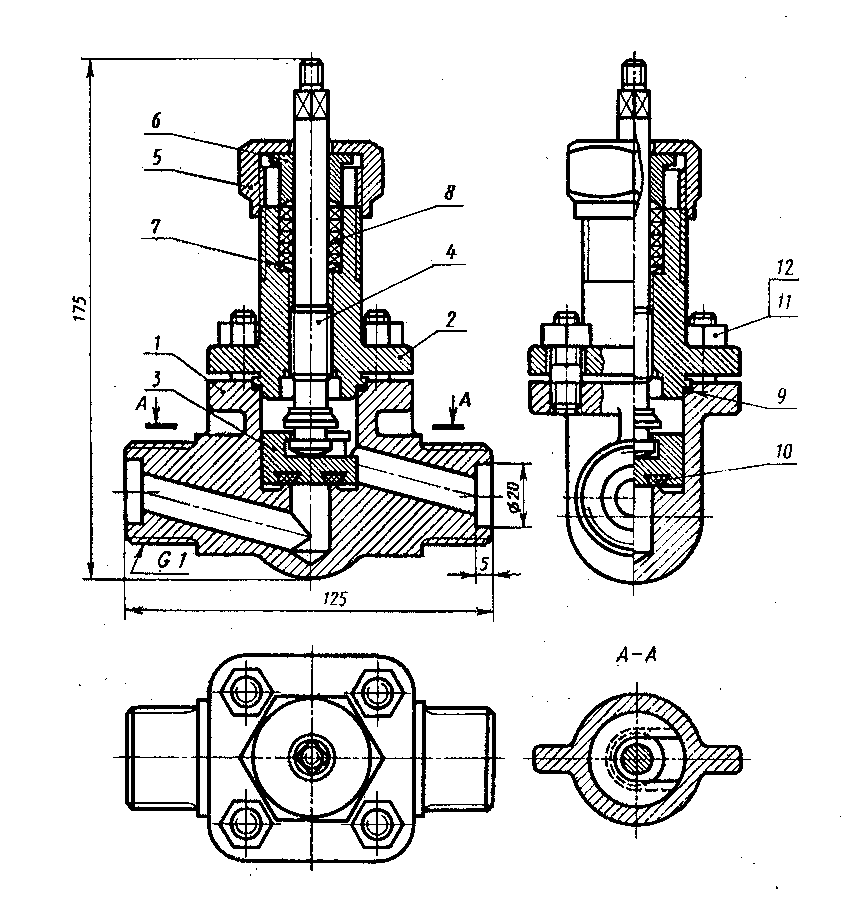

Наименование сборочной единицы - Вентиль запорный цапковый

Перечень и краткая характеристика деталей:

Корпус штампованный 1 изготовлен из стали. Цапки корпуса имеют трубную резьбу 1″ для присоединения к трубопроводу. Фланец корпуса имеет четыре резьбовых отверстия М10 для ввертывания шпилек 12. Крышка 2 изготовлена из ковкого чугуна, имеет центральное резьбовое отверстие для ввертывания шпинделя 4 (резьба М14), наружную резьбу на цилиндре для навертывания накидной гайки (резьба М36). На фланце крышки 2 имеется четыре отверстия для прохода шпилек 12; крепящих крышку 2 к корпусу 1. Золотник З изготовлен из стали, имеет баббитовое уплотнение 10, обеспечивающее плотность прилегания золотника к торцовой части буртика проходного отверстия . Шпиндель 4 изготовлен из стали, ввертывается в крышку 2 резьбовой частью М14. Накидная гайка 5 изготовлена из ковкого чугуна. Резьба М33 - для навертывания на крышку 2. Втулка сальниковая 6 изготовлена из стали. Шайба специальная 7 изготовлена из стали. На нее опирается асбестовое уплотнение. Набивка 8 изготовлена из асбеста с пропиткой специальным составом. Прокладка 9 изготовлена из паронита, служит для обеспечения плотности соединения крышки 2 с корпусом 1. Уплотнение 10 изготовлено из баббита. Гайка М10 ГОСТ 5915-70 поз. 11 изготовлена из стали (4 'шт.). Шпилька М10 х 22 ГОСТ 22032-76 изготовлена из стали (4 шт.). Вентиль применяется для перекрытия трубопроводов холодильных установок для жидкого и газообразного аммиака при температуре от -70 до +150°С. Рабочая среда подается под золотник. Перекрытие осуществляется вращением шпинделя, который своей головкой прижимает золотник к буртику проходного отверстия, перекрывая доступ рабочей среды.

Вариант 8

Наименование сборочной единицы - Вентиль запорный угловой

Перечень и краткая характеристика деталей:

Маховик 1 является армированной деталью. В пластмассовое тело маховика впрессована скоба из ковкого чугуна с квадратным отверстием. Скоба не имеет номера позиции. Она - часть (арматура) армированной детали, являющейся неразборной сборочной единицей. Корпус 2 выполнен из латуни. Нижняя цапка имеет коническую резьбу К 3/8″ для присоединения к системе питания. Левая цапка имеет резьбу М24 х 1,5 для накидной гайки 8. Шток З выполнен из нержавеющей стали. Коническим концом штока З осуществляется перекрытие прохода. Крышка 4 выполнена из стали. На крышке имеется кольцевой выступ треугольного сечения, который при установке крышки вдавливает мембрану 9 в проточку на корпусе (см. рис., выносной элемент). Угол при вершине выступа равен 90, а угол при вершине проточки равен 60°. Это обеспечивает плотный зажим мембраны. Шпиндель 5 выполнен из стали. Резьба на шпинделе (для ввертывания его в крышку) М14. Подпятник 6 выполнен из стали, соединен с головкой шпинделя подвижно с гарантированным зазором. Гайка накидная 7 (резьба М52) выполнена из стали, прижимает крышку 4 к корпусу 2, обеспечивает герметичность их соединения. Гайка накидная 8 (резьба М24) выполнена из стали. Служит для зажима отбортованной трубы трубопровода (на чертеже не показана), ведущей к установке. Мембрана 9 выполнена из алюминия, обеспечивает изоляцию внутренней полости от внешней среды. Для увеличения упругости мембрана 9 имеет полукруглый кольцевой изгиб (отмечен на рис. буквой «Г»). Пружина 10 выполнена из стальной пружинной проволоки с антикоррозионным покрытием, обеспечивает подъем штока З при открытии вентиля. Гайка М8 ГОСТ 5915-70 поз. 11 выполнена из стали, служит для крепления маховика на шпинделе 5. Шайба 8 ГОСГ 11371-78 поз. 12 выполнена из стали. Вентиль применяется для перекрытия трубопроводов холодильных установок, работающих на фреоне с температурой до 1200 С. Рабочая среда подается снизу под шток З и через отверстие в левой цапке по трубопроводу направляется к установке. Перекрытие трубопровода осуществляется вращением шпинделя 5, который через подпятник 6 нажимает на мембрану 9 и через нее на шток З, перекрывающий проход рабочей среды.

Вариант 9

Наименование сборочной единицы - Клапан воздушный

Перечень и краткая характеристика деталей:

Ручка 1 - армированная деталь. Рифленый цилиндр с проточкой и резьбовым отверстием опрессован пластмассой. В отверстие М5 ввертывается цилиндрический стержень 3, который служит для поворота эксцентрика 4. Корпус 2 изготовлен из стали. Фланец корпуса имеет четыре отверстия для крепления клапана к фланцу вакуумной установки с помощью болтов. Стержень З изготовлен из стали. Одним концом ввертывается в ручку, а другой конец стержня входит в эксцентрик 4. Эксцентрик изготовлен из стали, отверстие для оси 13, на которой вращается эксцентрик, смещено по отношению к центру большого цилиндра, что позволяет осуществлять зажим клапана при повороте ручки вправо и отпускать его при повороте ручки влево. Колпак 5 изготовлен из стали, кренится к корпусу с помощью винта М4. Глубина паза в колпаке определяет границы поворота ручки 1 и стержня З. Клапан 6 изготовлен из стали, имеет цилиндрическое углубление для установки резиновой прокладки 11.Втулка резьбовая 7 сделана из стали, имеет наружную резьбу М33 для ввинчивания в корпус 2. Служит для создания фильтрующего устройства. Шайба опорная 8 сделана из стали, имеет одно центральное отверстие и шесть отверстий, расположенных по окружности. Втулка специальная 9 изготовлена из стали, удерживает уплотнительное кольцо при креплении клапана на вакуумную установку. Прокладка фетровая (или войлочная) 10 служит для фильтрации проходящего воздуха.Прокладка 11 сделана из вакуумной резины. Прижатая клапаном к буртику отверстия корпуса она создает герметичность при перекрытии клапана. Кольцо уплотнительное 12 изготовлено из вакуумной резины, обеспечивает герметичность при установке клапана на фланец установки. Пружина 13 изготовлена из пружинной проволоки. Осуществляет отжатие клапана 6 вверх, что открывает проход воздушной среде. Винт М4 поз. 14 изготовлен из стали, крепит колпак 5 к корпусу 2. Штифт цилиндрический поз. 15 Ø 8 х 60 изготовлен из стали, является осью эксцентрика. Воздушный клапан устанавливается на специальном фланце вакуумной установки. При повороте рукоятки (ручка 1 и стержень 3) вправо клапан 6 плотно прижимается резиновой прокладкой 11 к буртику вокруг проходного отверстия корпуса 2, обеспечивая полную изоляцию рабочей полости установки от атмосферы. При повороте рукоятки влево клапан 6 отпускается и пружина 13 поднимает его, открывая доступ воздушной среде. Фильтрующее устройство, образованное резьбовой втулкой 7, опорной шайбой 8 и фетровой (или войлочной) прокладкой 10, не позволяет проникать в рабочую полость парам и взвешенным в воздухе частицам.

Вариант 10

Наименование сборочной единицы - Кондуктор для сверления

Перечень и краткая характеристика деталей:

Основание 1 выполнено из стали. Стойка 2 выполнена из стали, приварена к основанию. Согласно ГОСТу 2.109-73 сварное изделие на сборочном чертеже и чертеже общего вида имеет один номер позиции. Здесь же на сборочном чертеже общего вида допущено отступление от ГОСТа и номера позиций присвоены каждой детали сварного узла - и основанию, и стойке. Это сделано для того, чтобы можно было вычерчивать рабочие чертежи деталей кондуктора, в частности деталей 1 и 2, минуя выполнение сборочного чертежа сварного узла - корпус кондуктора. Ось З выполнена из стали и подвергнута закалке. При установке оси в отверстие стойки 2, для того чтобы предотвратить проворачивание оси З при затягивании гайки 7, сверлят отверстие для штифта 10 (см. вид Б) и устанавливают его в это отверстие. Ось З имеет резьбовой конец М10 для навинчивания гайки 7. Плита кондукторная 4 выполнена из стали, установлена и закреплена на стойке 2 с помощью трех винтов М6 х 18 12 и двух цилиндрических штифтов 11. Втулка кондукторная 5 выполнена из стали и подвергнута закалке. запрессована в отверстие кондукторной плиты 4, служит для направления сверла при сверлении. Шайба специальная 6 выполнена из стали. Для того чтобы ее было удобнее держать при съеме, на ее наружной поверхности сделано рифление. Гайка специальная 7 выполнена из стали. С ее помощью осуществляется зажим детали, в которой сверлят отверстие. Штифт 8 цилиндрический Ø 10 х 18 выполнен из стали. Установлен в отверстие гайки 7, является осью вращения ручки 9. Ручка выполнена из стали, служит для завинчивания гайки 7. Штифт цилиндрический 10 Ø 6 х 18 выполнен из стали. предотвращает проворачивание оси З при навинчивании гайки 7. Штифты 11 цилиндрические Ø 8 х 18 (2 шт.) выполнены из стали, служат для точной установки кондукторной плиты 4. Винты 12 М6 х 18 (3 шт.) выполнены из стали, служат для крепления кондукторной плиты 4 к стойке 2. Кондуктор для сверления - приспособление, позволяющее сверлить в детали отверстия без предварительной разметки. Деталь зажимается между правым торцом стойки 2 и шайбой б с помощью гайки 7. Для установки и съемки детали достаточно ослабить гайку 7 и снять специальную шайбу 6.

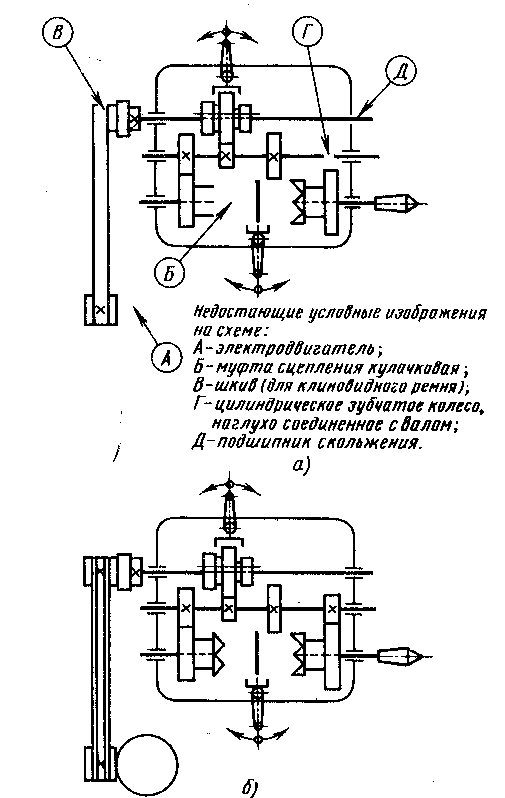

ГРАФИЧЕСКАЯ РАБОТА

Тема работы: Чтение и выполнение чертежей и схем.

Цель работы: Научиться читать чертежи кинематических схем.

Задание: Перечертить схему и дополнить её изображениями недостающих деталей в местах, указанных стрелками с буквами.

Методические указания: Основная задача, которая стоит перед студентами - это демонстрация умения прочитать кинематические схемы на основе знаний учебного материала и государственного стандарта 2.770 - 68.

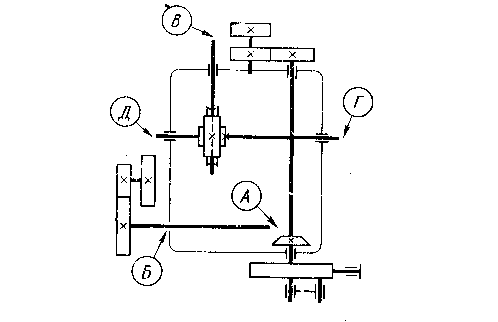

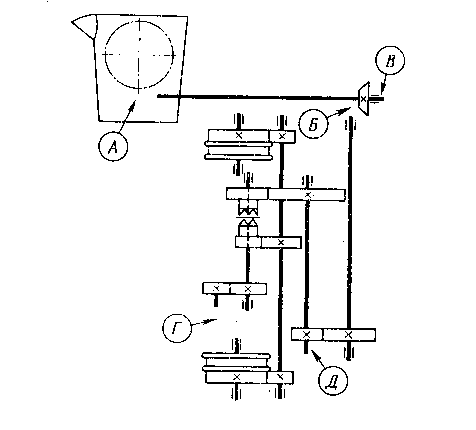

Вначале надо вычертить схему, а затем, выяснив условные изображения недостающих деталей, дополнить ими схему. Пример задания показан на рисунке 14.

Рисунок 14 - Пример графического условия задания (а) и его решения (б).

Варианты задания для графической работы:

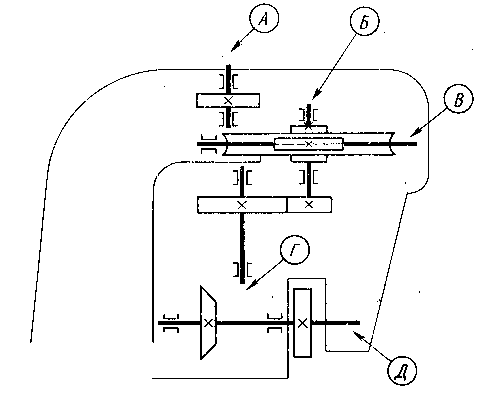

Вариант 1

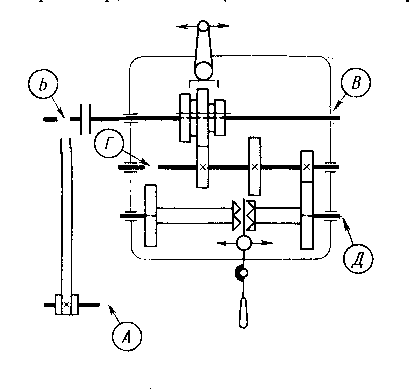

Наименование - кинематическая схема коробки скоростей токарного станка.

Недостающие условные обозначения на схеме: А - электромотор; Б - шкив (для клиновидного ремня); В - подшипник скольжения; Г - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д - центр.

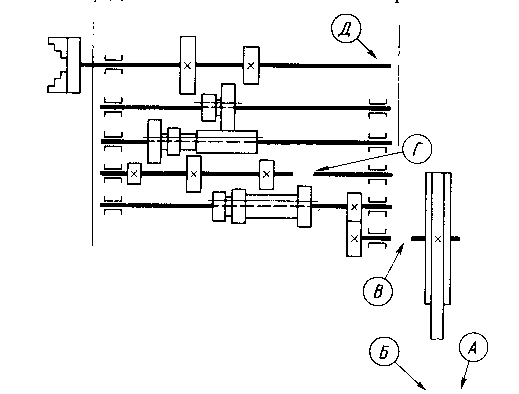

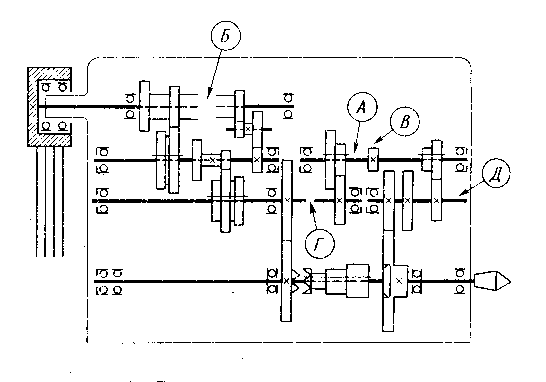

Вариант 2

Наименование - кинематическая схема коробки скоростей горизонтально-фрезерного станка.

Недостающие условные обозначения на схеме: А - электромотор; Б - шкив (для клиновидного ремня); В - тормоз конусный; Г - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д - подшипник скольжения радиальный.

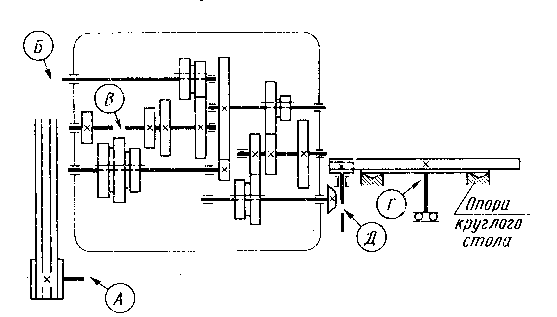

Вариант 3

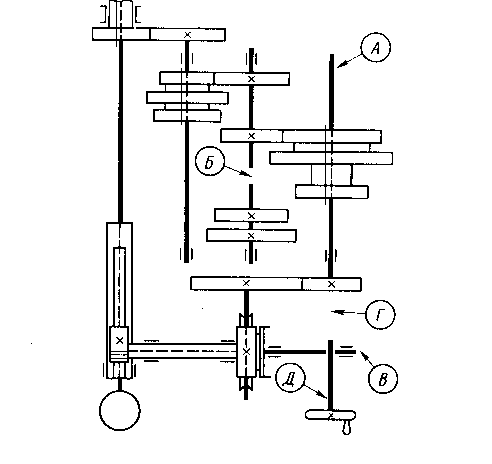

Наименование - кинематическая схема механизма подач радиально-сверлильного станка 2856.

Недостающие условные обозначения на схеме: А - подшипник скольжения; Б - цилиндрическое зубчатое колесо, наглухо соединенное с валом; В - маховичок; Г - муфта кулачковая односторонняя; Д - подшипник скольжения радиальный.

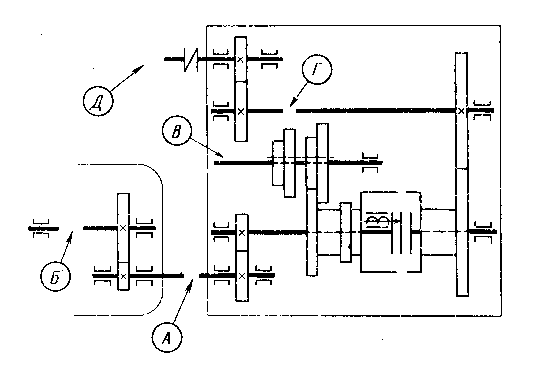

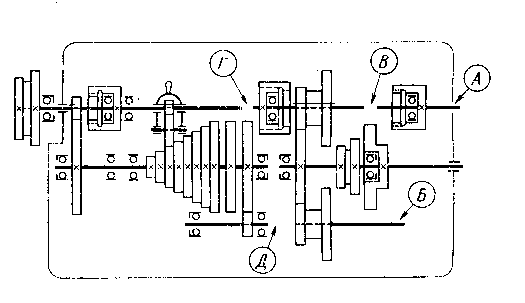

Вариант 4

Наименование - кинематическая схема коробки скоростей продольно-строгального станка 7933.

Недостающие условные обозначения на схеме: А - муфта эластичная; Б - передача реечная с прямыми зубьями; В - подшипник скольжения радиальный; Г - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д - электромотор.

Вариант 5

Наименование - кинематическая схема коробки скоростей зубоотделочного станка 571.

Недостающие условные обозначения на схеме: А - электромотор; Б - цилиндрическое зубчатое колесо, наглухо соединенное с валом; В - подшипник скольжения радиальный; Г - коническое зубчатое колесо, наглухо соединенное с валом; Д - подшипник скольжения радиальный.

Вариант 6

Наименование - кинематическая схема коробки скоростей токарного станка.

Недостающие условные обозначения на схеме: А - электромотор; Б - шкив (для клиновидного ремня); В - подшипник скольжения; Г - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Д - центр.

Вариант 7

Наименование - кинематическая схема коробки скоростей токарно - винторезного станка 1А62.

Недостающие условные обозначения на схеме: А - электромотор; Б - шкив (для клиновидного ремня); В - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Г - подшипник качения радиальный роликовый; Д - коническое зубчатое колесо, наглухо соединенное с валом.

Вариант 8

Наименование - кинематическая схема коробки скоростей токарно-винторезного станка 1А62.

Недостающие условные обозначения на схеме: А - подшипник скольжения радиальный; Б - подшипник качения радиально-упорный роликовый, односторонний; В - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Г - цилиндрическое зубчатое колесо, соединенное с валом подвижно без вращения; Д - часть вала.

Вариант 9

Наименование - кинематическая схема механизма передвижения и наклона ковша сталеразливочной тележки СПК-70.

Недостающие условные обозначения на схеме: А - цилиндрический червяк; Б - коническое колесо, наглухо соединенное с валом; В - рукоятка; Г - электромотор; Д - подшипник скольжения радиальный.

Вариант 10

Наименование - кинематическая схема безлимбовой универсальной делительной головки.

Недостающие условные обозначения на схеме: А - коническое колесо, наглухо соединенное с валом; Б - подшипник скольжения радиальный; В - цилиндрическое зубчатое колесо, наглухо соединенное с валом; Г - шпиндель делительной головки; Д - цилиндрическое зубчатое колесо, наглухо соединенное с валом.