- Преподавателю

- Другое

- Лабораторный практикум по дисциплине Метрология, стандартизация и сертификация

Лабораторный практикум по дисциплине Метрология, стандартизация и сертификация

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Торопыгина Е.В. |

| Дата | 25.07.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования РМ

Государственное бюджетное образовательное учреждение Республики Мордовия

среднего профессионального образования

(среднее специальное учебное заведение)

«Рузаевский политехнический техникум»

Метрология, стандартизация и сертификация

методические указания и контрольные задания

для студентов очного отделения

специальностям

151901 «Технология машиностроения»

(2 курс, 1 семестр)

150415 «Сварочное производство»

(2 курс, 2 семестр)

Составитель Торопыгина Е.В.

2015

Перечень лабораторных работ

Лабораторная работа №1 «Изучение конструкций гладких калибров, контроль изделий калибрами»

Лабораторная работа №2 «Контроль размеров деталей штангенинструментами»

Лабораторная работа №3 «Контроль размеров деталей микрометрическими инструментами»

Лабораторная работа №4 «Контроль размеров деталей сравнительным методом»

Общие указания

Методические указания предназначены для выполнения лабораторных работ по дисциплине «Метрология, стандартизация и сертификация» студентами специальностей 150901 «Технология машиностроения» и 150415 «Сварочное производство».

При выполнении данных лабораторных работ студенты знакомятся с методами расчетов предельных размеров, калибров, выбором измерительного и контролирующего материала.

Приступая к выполнению практических работ, студенты должны помнить следующее:

-

Перед каждой практической работой студенты тщательно изучают соответствующие разделы по рекомендуемой литературе, конспекту лекций и настоящим методическим указаниям.

-

Отчет по выполненной практической работе должны оформляться в соответствии с требованиями ГОСТ 7.32-91 (ИСО 5966-82) и содержать следующие разделы: название, цель работы, краткое содержание теории, задание на практическую работы, список используемой литературы, выполненные расчеты по тематике практической работы и ответы на контрольные вопросы.

-

Оформленный и подписанный отчет предъявляется каждым студентом в конце занятия преподавателю на проверку и подпись, после чего в журнале делается отметка о выполнении практической работы.

-

Ответить на вопросы преподавателя при защите практической работы, после чего в журнале выставляется оценка.

Лабораторная работа №1

Тема: Изучение конструкций гладких калибров, контроль изделий калибрами.

Цель работы: Освоить выбор гладких калибров и технику проверки размеров.

Оборудование: калибры-скобы, калибры-пробки, детали для измерения.

ЗАДАНИЕ:

1. Выбрать гладкие калибры для заданных размеров.

2.Определить исполнительные размеры выбранных калибров.

3.Произвести контроль заданных размеров.

4.Дать заключение о годности проверяемых деталей.

Литература:

1. В.Д.Мягков Допуски и посадки /том 1 - М.: Машиностроение, 2014

2. Руководство по выбору измерительных средств (пособие).Руководство по выбору измерительных средств (пособие).

3.М.А.Палей. ЕСДП / том 2 - М.: Издательство стандартов, 2012

4.ГОСТы 18362-73,14810-69 - М: Изд-во стандартов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ГЛАДКИЕ КАЛИБРЫ.

В массовом и крупносерийном производствах размеры гладких цилиндрических поверхностей с допуском от IT6 до 1Т17проверяют предельными калибрами. Комплект рабочих предельных калибров состоит из проходного калибра ПР и непроходного - НЕ.

С помощью предельных калибров определяют годность размера. Деталь считается годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, равного ему, проходит, а непроходной калибр (непроходная сторона)) не проходит по контролируемой поверхности детали. Рабочие калибры ПР и НЕ предназначены для контроля -изделий в процессе их изготовления. Этими калибрами пользуются для контроля рабочие и контролёры ОТК завода-изготовителя.

Для контроля валов используются скобы. Наибольшее распространение получили односторонние двухпредельные скобы. Применяются также регулируемые скобы, которые можно настраивать на разные размеры, но по сравнению с жесткими они имеют меньшую точность и надёжность, поэтому они применяются редко и для размеров 8 квалитета и грубее.

Для контроля отверстий применяются пробки. При контролируемом диаметре до 50 мм пользуются двусторонними пробками со вставками, при диаметре от 50 до 100 мм - односторонними пробками со вставками, при диаметре свыше 100 мм - односторонними неполными пробками

Номинальный размер проходного калибра-пробки выполняют по наименьшему, а непроходного - по наибольшему предельному размеру проверяемого отверстия. Номинальный размер проходного калибра-скобы выполняют по наибольшему, а непроходного - по наименьшему предельному размеру проверяемого вала.

Вставки калибров-пробок изготовляют из стали марки X по ГОСТ 5950-73 или ШХ по ГОСТ 801-78. Корпусы калибров-скоб, не имеющих отдельных губок, и губки составных калибров-скоб изготовляют из стали марок 15 или 20 по ГОСТ 1050-74, которые цементируют, толщина слоя цементации не менее 0,5 мм

При выборе калибров-пробок пользоваться ГОСТ 14807-69 -ГОСТ 14827-69,а калибров-скоб ГОСТ 18358-73 - ГОСТ 18369-73. .

ТЕХНИКА ИЗМЕРЕНИЯ.

-

перед проверкой измерительную поверхность калибра необходимо протереть салфеткой смоченной в бензине, затем насухо чистой салфеткой.

-

проверяемая деталь должна быть очищена от пыли и грязи.

-

подготовленные калибры не класть измерительными поверхностями на стол.

-

при проверке контролируемой поверхности, если проходной калибр проходит под собственным весом, а непроходной не проходит то она считается годной.

-

после окончания работы калибры протереть чистой тканью, измерительные поверхности смазать антикоррозийной смазкой и уложить в коробку.

ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ.

-

Составить эскиз детали.

-

Найти предельные отклонения проверяемых размеров, занести их в таблицу. (В.Д.Мягков "Допуски и посадки", т. 1,табл. 127 , стр.79)

-

Определить предельные размеры и допуски проверяемых поверхностей и занести их в таблицу.

-

Из руководства по выбору измерительных средств для контроля размеров детали по таблице №1стр.3 найти допустимую погрешность измерения и занести в таблицу.

5. По ГОСТ 18362-73 выбрать калибр - скобу, а по ГОСТ 14810-69 - калибр-пробку и их условные обозначения занести в таблицу

6. Для калибра - скобы, и калибра-пробки найти предельные отклонения

( М.А.Палей ЕСДП справочник т.II,табл.1.9 стр.18,табл.1.8,стр.11), определить предельные размеры калибров и занести в таблицу.

7. Произвести проверку заданных поверхностей калибрами в 2-х направлениях и результаты занести в таблицу.

8.Дать заключение о годности детали по проверяемым поверхностям.

ФОРМА ОТЧЁТА

-

Название работы.

-

Цель работы.

-

Оборудование, используемое при выполнении работы.

-

Состав задания.

-

Эскиз детали.

6. Определение предельных размеров и допусков проверяемых поверхностей деталей.

Проверяемый

размер

Предельные отклонения в мм

Предельные размеры, в мм

Допускв мм

Допускаемая погрешность измерения, в

мм

ЕS, еs

EI, ei

Dmax dmax

Dmin, dmin

TD,Td

d max = d + es (мм) d min = d + ei (мм) Td = es - ei(мм)

D max = D + ES(мм) D min = D + EI (мм) TD = ES - TI (мм)

7. Выбор гладких калибров для контроля проверяемых размеров.

Проверяемый

размер

Обозначение

калибра- скобы, калибра- пробки

Предельные размеры калибров в мм

проходная сторона

непроходная сторона

наибол.

наименьш.

наибол.

наименьш.

Для скобы:

Прmax =d+ESпр(мм);

Прmin=d+EIпр(мм);

Неmax =d+Esне(мм);

Неmin =d+EIне(мм).

Для пробки:

Прmax=D+esпр(мм);

Прmin=D+eiпр(мм);

Неmax=D+esне(мм);

Неmin=D+eiне (мм)

8. Результаты измерения:

Проверяемый размер

Заключение о годности

1 направление

2 направление

Вопросы для повторения:

-

При каких типах производства используются для контроля размеров предельные калибры?

-

Как называются предельные калибры для контроля валов?

-

Как называются предельные калибры для контроля отверстий?

-

Почему калибры для контроля размеров отверстия и вала называются предельными?

-

Наибольший предельный размер отверстия? Каким калибром он контролируется?

-

Наименьший предельный размер вала? Каким калибром он контролируется?

-

В каких квалитетах используются для контроля размеров предельные калибры?

Лабораторная работа №2

Тема: "Контроль размеров деталей штангенинструментами".

Цель работы: Освоить измерение размеров штангенинструментами.

Оборудование: штангенциркули, детали, подлежащие измерению.

Литература:

1. В.Д.Мягков Допуски и посадки /том 1 - М.: Машиностроение, 2014

2. Руководство по выбору измерительных средств (пособие).

Задание:

1. Выбрать измерительный инструмент для проверки размеров.

-

Измерить заданные размеры

-

Дать заключение о годности измеренных размеров.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ШТАНГЕНИНСТРУМЕНТЫ

Штангенинструменты (ШИ) - самые популярные инструменты для измерения линейных размеров изделий, который применяется уже более 100 лет. Благодаря простой конструкции, удобству в обращении и быстроте в работе, они - самые употребляемые инструменты для линейном измерении. Из всех (ШИ) самый распространенный - штангенциркуль. Каждый станочник, слесарь, технолог и конструктор имеет собственный штангенциркуль (ШЦ). Большое разнообразие форм измерительных ножек, позволяющих измерять самые разные поверхности (внутренние, наружные, проточки, выточки, глубину, длину), делают ШЦ универсальными инструментами. ШИ выпускают многие зарубежные фирмы - Tesa (Швейцария), Mitutoyo (Япония). Carl Mahr (Германия) и отечественные фирмы - Челябинский инструментальный завод (ЧИЗ) и Кировский инструментальный завод (КРИН). Так же в продаже имеются китайские штангенинструменты, к которым следует относиться с определенной осторожностью.

В настоящее время выпускают три группы ШИ:

- механические ШИ с отсчетов по штриховой шкале, оснащенные нониусом;

- ШИ с отсчетом по циферблату;

- электронный ШИ с цифровым отсчетом.

ШИ с отсчетом по штриховой шкале (штангенциркули, штангенглубиномеры, штангенрейсмасы, штангенугломеры и др.) имеют штангу (отсюда их название) c матовым хромированным покрытием для безбликового считывания, на которой нанесена основная шкала, и нониус - вспомогательную шкалу, служащую для точного отсчета долей делений.

Устройство штангенинструментов определяется их назначением. Качество современных штангенинструментов очень высокое. Изготовление точной направляющей ползуна (штанги) обеспечивает его плавное перемещение без перекосов губок и люфтов. Примение нержавеющих сталей и сплавов и термообработки обеспечивает антикоррозийные свойства инструмента, сопротивление износу и коррозии. Также выпускают модели изготовленные из углепластика. Такие ШИ удобны для измерения магнитов и имеют практически нулевую теплопроводность, что уменьшает температурную погрешность при измерении.

Штангенциркули (ШЦ) выпускаются по ГОСТ 166-89 и международному стандарту DIN 862 с двусторонним или односторонним расположением губок, для наружных и внутренних измерений и с выдвижным щупом для измерения глубин (рисунок 1).

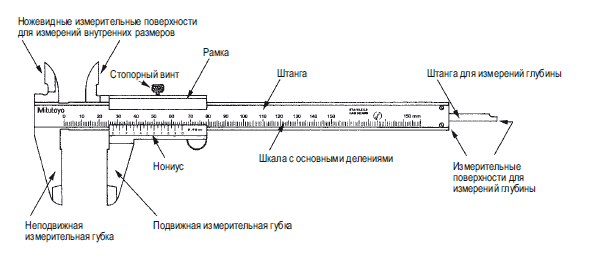

Рисунок 1 - ШЦ с нониусом с отсчетов по штриховой шкале

Основными частями ШЦ являются: прямоугольная штанга, две измерительные губки одна неподвижная, выполненная заодно со штангой, другая - подвижная, перемещающаяся по штанге. Некоторые модели снабжены подвижной рамкой с микрометрической подачей для точного подведения губки к измеряемой поверхности или колесиком для создания постоянного измерительного усилия. Губки для внутренних измерений ШЦ имеют цилиндрическую измерительную поверхность с радиусом не более половины суммарной толщины губок. Размер сдвинутых губок для внутренних измерений (обычно 10 мм) маркируется на их боковой поверхности и определяет наименьший внутренний размер, который может быть проверен этим ШЦ. При всех внутренних измерениях к отсчету по шкале следует прибавлять маркерованный размер губок.

Подвижная губка снабжена зажимом чаще выполненным в виде винта. ШЦ со шриховой шкалой снабжены нониусом для точного отсчета части деления основной шкалы. Каждое пятое деление штанги и нониуса должно быть отмечено удлиненным штрихом, а каждое десятое деление штанги - более длинным штрихом, чем пятое деление, и соответствующим числом. Плоскость, на которой нанесены деления нониуса, имеет ровный край, перекрывающий штрихи штанги не менее чем на 0,5 мм. Длина видимой части коротких штрихов штанги и коротких штрихов нониуса должны находиться в пределах от 2 до 3 мм. Штрихи нониуса должны доходить до края. Расстояние от верхней кромки края нониуса до поверхности шкалы штанги с целью уменьшения погрешности от параллакса не должно превышать 0,22 мм при величине отсчета по нониусу 0,05 мм и 0,3 мм при величине отсчета 0,1 мм. При сдвигании губок ШЦ до соприкосновения просвет между измерительными поверхностями не должен превышать 0,003 мм при величине отсчета по нониусу 0,05 мм и 0,006 мм при величине отсчета 0,1 мм. При затягивании зажима рамки допускаются вдвое большие просветы. При измерении ШЦ размер определяется отсчетом по шкале штанги, произведенным относительно нулевого штриха нониуса. Отсчет по нулевому штриху нониуса позволяет определить целое число делений шкалы, заключающееся в измеренном (или установленном) размере. Оценка части деления, заключающейся между нулевым штрихом нониуса и ближайшим штрихом, расположенным со стороны начала основной шкалы, производится с помощью шкалы нониуса.

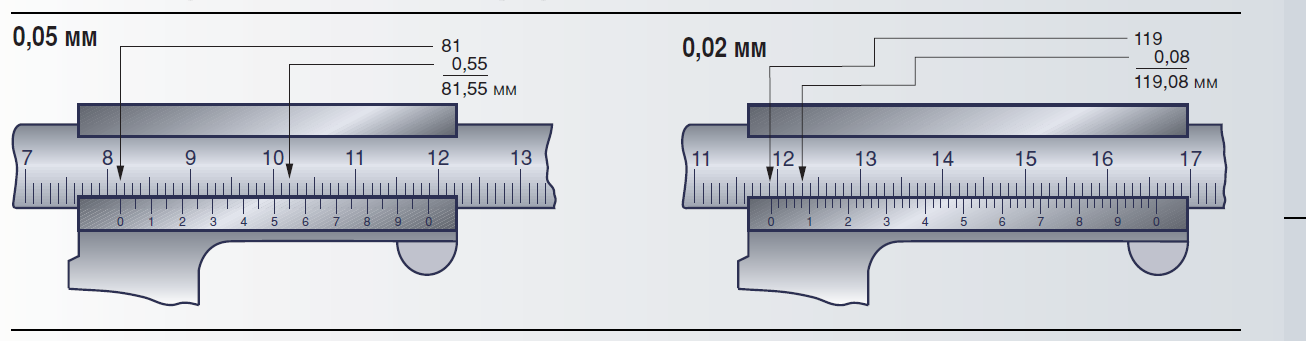

Рисунок 2 - Нониус ШЦ с отсчетом по штриховой шкале

Схема нониуса с показана на рисунке 2. Основная шкала штанги имеет цену деления 1,0 мм. Интервал делений нониуса при величиной отсчета 0,1 мм обычно равен 0,9 или 1,9 мм, а число делений 10. В нулевом положении нониуса нулевые штрихи нониуса и шкалы совпадают, а последний штрих нониуса (десятый) совпадает с девятым или девятнадцатым делением шкалы. Если нониус сдвинуть вправо на 0,1 мм, то его первый штрих совпадет с ближайшим делением шкалы, при сдвиге на 0,2 мм совпадет второй штрих, при смещении на 0,3 мм - третий штрих и т. д. Таким образом смещение нониуса вправо в пределах 1,0 мм определяется номером штриха нониуса, совпавшим с делением шкалы. В общем случае таким же образом определяется смещение нониуса относительно любого штриха шкалы. Это смещение, выраженное в десятых долях или сотых миллиметра, прибавленное к целому числу миллиметров, заключенному между нулевыми штрихами шкалы и нониуса, определяет размер, на который установлен ШИ. Таким образом, нониус позволяет заменить глазомерную оценку деления по взаимному расположению штрихов шкалы и отсчетного штриха более точной оценкой по совпадению штрихов шкалы и нониуса. Кроме нониусов с величиной отсчета 0,1 мм, применяются удлиненные нониусы с величиной отсчета 0,05 и в редких случаях 0,02 мм.

Во всех случаях величина отсчета по нониусу, цена деления шкалы штанги, интервал и число делений нониуса связаны определенной зависимостью.

Выпускают ШЦ с отчетом по шриховой шкале с диапазоном измерения от 125 до 2000 мм.

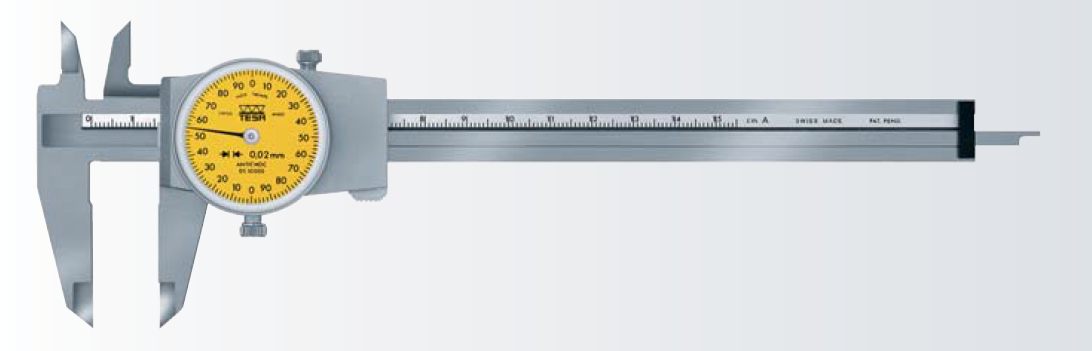

Штангенциркуль с отсчетом по циферблату отличаются отсутствием нониуса, который заменен небольшим циферблатом диаметром 30-35 мм со стрелкой. Для привода стрелки на штанге установлена узкая зубчатая рейка с малым шагом, например, 0,199 мм. С рейкой взаимодействует шестерня, передающая движение ползуна через зубчатое колесо на стрелку (рисунок 4).

Рисунок 4 - ШЦ с отсчетом по циферблату

Миллиметры отсчитываются по шкале, расположенной на штанге, а доли миллиметра по циферблату. За каждый миллиметр, пройденный ползуном, стрелка индикатора делает полный оборот. Предел измерения циферблатных штангенциркулей до 300 мм. Цена деления отсчета - 0,01 - 0,02 мм. Точность циферблатного ШЦ не выше точности нониусного, так как основная погрешность ШЦ, вызываемая нарушением принципа Аббе остается, а вместо погрешности отсчета по нониусу добавляется погрешность зубчатой передачи. Основной эксплуатационный недостаток нониусных и циферблатных ШЦ - неудобный отсчет результатов измерений по штриховой шкале и нониусу или циферблату и складывание их результатов особенно в условиях плохого освещения. Этот недостаток полностью исключен в современных инструментах, оснащенных инкрементной электронной системой с цифровой индикацией.

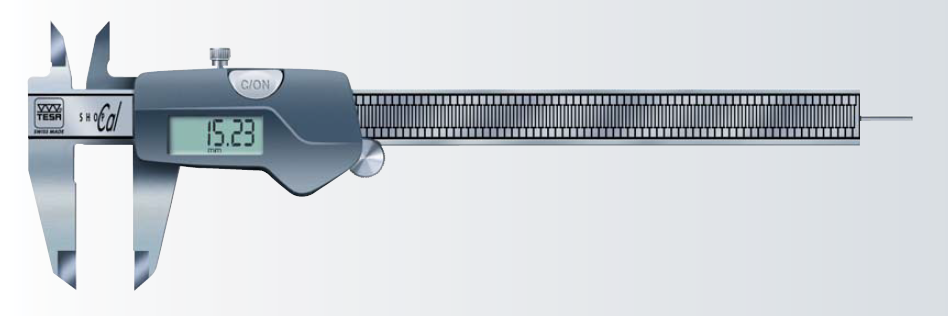

Электронный штангенциркуль. Конструктивно электронный ШЦ мало отличается от механического, но вместо шриховых шкал и нониуса он снабжен инкрементным, как правило, емкостным, преобразователем, небольшим преобразующим устройством и цифровым дисплеем.

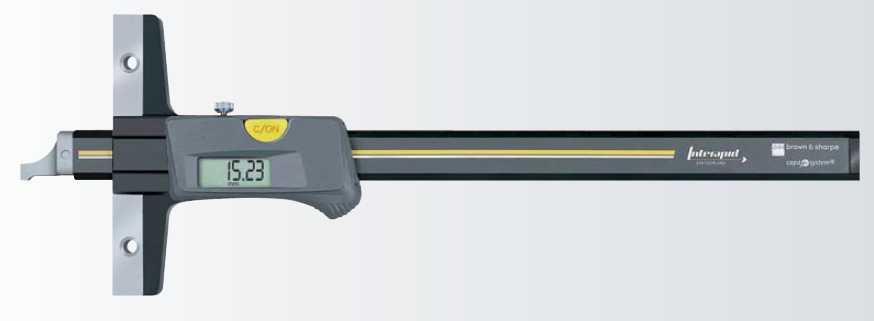

Рисунок 5 - Электронный штангенциркуль

Штангенглубиномеры предназначены для измерения глубины расположения выточек, проточек, углублений и глухих отверстий.

Простейшим глубиномером снабжены штангенциркули с небольшим диапазоном измерения 125 и 200 мм. Они имеют тонкий выдвижной щуп, соединенный с подвижной губкой ШЦ. Измерительной базой служит торец штанги. Точность такого глубиномера не высока. Некоторые модели ШЦ снабжают съемной опорой, которая крепится на штангу ШЦ и несколько повышает точность и удобство измерения глубины.

Выпускают специальные механические и электронные глубиномеры, предназначенные только для измерения глубины. Механические глубиномеры имеют отсчет по шкале и нониусу, электронные - снабжены инкрементным емкостным преобразователем и цифровым дисплеем с дискретностью отсчета 0,01 мм. Электронные глубиномеры с цифровым отсчетом значительно удобнее в эксплуатации.

Выпускают глубиномеры с диапазоном измерения 200, 300, 500 и 1000 мм. Особенность штангенглубиномера по сравнению с другим штангенинструментом состоит в том, что при измерении глубиномером соблюдается принцип Аббе. Однако возникает погрешность от неперпендикулярности базовой плоскости и подвижной штанги.

Погрешность штангенглубиномера составляет 20 мкм для диапазона измерения 200 мм и 30 мкм для диапазона измерения 300 мм. Конструкция штангенглубиномера полностью повторяет конструкцию ШЦ.

Рисунок 6 - Электронный штангенглубиномер

Ш тангенрейсмасы (ГОСТ 164-90) предназначены для разметочных работ на плите и для измерения высоты деталей, установленных на плите.

тангенрейсмасы (ГОСТ 164-90) предназначены для разметочных работ на плите и для измерения высоты деталей, установленных на плите.

Штангенрейсмас - это простейший высотомер, который чаще используется для разметки деталей на плите. При разметке штангенрейсмас устанавливают на заданный размер и, перемещая по плите вдоль размечаемой заготовки, наносят острием разметочной ножки на вертикальной поверхности заготовки горизонтальную линию.

Для измерения высотных размеров вместо разметочной ножки устанавливают измерительную, имеющую нижнюю плоскую и верхнюю с острым ребром измерительные поверхности. При использовании верхней измерительной поверхности к величине отсчета должен прибавляться размер ножки.

Штангенрейсмасы выпускаются в механическом исполнении со шкалой и нониусом и в электронном исполнении с инкрементным емкостным преобразователем и цифровым отсчетом.

Штангенрейсмасы выпускают с диапазоном измерения 200,300, 600 и 1000 мм. Цена деления нониуса 0,02 мм. У электронного штангенрейсмуса дискретность отсчета 0,01 мм. Погрешность штангенрейсмаса с диапазоном измерения 200 мм составляет 0,04 мм, с диапазоном измерения 1000 мм составляет 0,08 мм.

ТЕХНИКА ИЗМЕРЕНИЯ

Перед измерением штангенинструмент необходимо протереть салфеткой, смоченной в бензине, затем насухо чистой салфеткой, (особенно измерительные поверхности). Измеряемая деталь должна быть очищена от пыли и грязи, рамка и хомутик должны плавно перемещаться по штанге;

Проверить нулевую установку, т.е. совпадение нуля нониуса с нулем шкалы штанги. У штангенциркулей путем подводки подвижной губки до соприкосновения с неподвижной и закреплением зажимами. У штангенглубиномеров путем установки их опорой на плиту опускания рамки со штангой до соприкосновения с ней и закреплением зажимами. У штангенрейсмасов после закрепления ножки державкой ниже выступа рамки путем установки их основанием на плиту и опускания рамки до соприкосновения ножки с плитой и закрепление зажимом. Микрометрическая подача применяется для точной установки рамки относительно штанги.

Приблизительно устанавливают контролируемый размер, закрепляют рамку микрометрической подачи, затем при помощи микрометрической подачи доводят губку, штангу или ножку до соприкосновения с проверяемой поверхностью, закрепляют рамку, не допуская перекоса и добиваясь нормального измерительного усилия.

При измерении штангенрейсмас и изделие устанавливаются на одной плите. После окончания работы штангенинструментом протереть чистой тканью поверхности штанг, рамок, измерительные поверхности губок и ножек, смазать противокоррозионной смазкой и уложить в футляр.

ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

-

Начертить эскиз детали.

-

По чертежу найти неуказанные предельные отклонения проверяемых размеров и занести их в таблицу.

-

Выбрать предельные отклонения проверяемых размеров (В. Д. Мягков Допуски и посадки т.1 таблица 1,43 стр140-141) и занести их в таблицу.

-

Определить предельные размеры и допуски проверяемых размеров, записать их в таблицу.

-

Выбрать допускаемую погрешность для проверяемых размеров (руководство по выбору измерительных средств, таблица 1 стр.3) и занести их в таблицу.

-

Выбрать для каждого проверяемого размера измерительные средства и их характеристику (руководство по выбору измерительных средств) и занести их

в таблицу. -

Произвести измерения в двух направлениях и занести их в таблицу.

-

Дать заключение о годности проверяемых поверхностей и о годности детали.

ФОРМА ОТЧЕТА

-

Название работы, цель работы.

-

Оборудование, используемое при выполнении работы.

-

Задание.

-

Эскиз детали.

-

Определение предельных размеров и допусков в проверяемых поверхностях изделий

Проверяемый размер

Предельные отклонения в мм

Предельные размеры в мм

Допуск в мм

Допускаемая погрешность, мм

ES, es

EI,ei

Dmax, dmax

Dmin, dmin

D max= d + es (мм) d min = d + ei (мм) Td = es - ei(мм)

D max = D + ES(мм) D min = D + EI (мм) TD = ES - ЕI (мм)

-

Выбор измерительных средств

Проверяемый размер

Обозначение измерительного средства

Погрешность измерительного средства

Предел измерения

Цена деления, мм

-

Результаты измерения:

Предельные размеры

проверяемой поверхности

Результаты измерений

Заключение

о годности

Dmax

dmax

Dmin

dmin

1 направление

2 направление

-

Заключение о годности:________________

Вопросы для повторения:

-

Как связаны между собой предельный размер, номинальный размер и

предельное отклонение? -

Графическое изображение допусков.

-

Обозначение предельных отклонений несопрягаемых размеров на чертежах.

-

Виды и назначение штангенинтрумента.

-

Опишите основные части и применение штангенциркуля.

-

Расскажите, как производится отсчет по нониусу.

Лабораторная работа №3.

Тема: Контроль размеров деталей микрометрическими инструментами.

Цель работы: Освоить измерение размеров деталей микрометрическими инструментами.

Оборудование: микрометры, деталь, подлежащая измерению.

Литература:

1. В.Д. Мягков Допуски и посадки / том 1- Л.: Машиностроение, 2014.

2. Руководство по выбору измерительных средств (пособие).

Задание:

1. Выбрать измерительный инструмент для проверки размеров.

-

Измерить заданные размеры

-

Дать заключение о годности измеренных размеров.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Микрометрические инструменты

Когда штангенинструменты не способны выдавать необходимую точность в измерении малых величин, применяются микрометры. Данные инструменты в зависимости от измерительного диапазона выпускаются в нескольких вариантах. Это, в числе прочих, могут быть стрелочные счётные устройства для ручного и настольного применения.

Действие микрометра обеспечивается перемещением винта вдоль оси в процессе его вращения в неподвижной гайке. Микрометр в зависимости от конструкции может измерять охватывающие и охватываемые размеры, сечение тонких листовых материалов и проводов. Для определения ширины пазов и диаметров отверстий используются микрометры для внутренних измерений.

Для сравнения с эталоном измеряемой детали или для абсолютных измерений применяются рычажные микрометры.

Для того, чтобы измерить средний диаметр наружной резьбы, изготавливаются специальные резьбовые микрометры.

Микрометрическими инструментами называют средства измерения линейных размеров, основанные на использовании винтовой пары, называемой микропарой. Микропара служит размерным и преобразовательным устройством в этих средствах измерения. Метод измерения микрометрическими инструментами прямой, абсолютный. К микрометрическим инструментам относятся: микрометры, микрометрические глубиномеры и нутромеры.

1. Микрометры гладкие типа МК предназначены для измерения наружных размеров изделий.

Микрометры гладкие МК изготовляют с пределами 43мерения: 0-25 мм, 25-50 мм,50-75 мм... 250-275 мм. 275-300 мм. 500-400 мм , 400-500 мм, 500-600 мм 1-го и 2-го класса точности.

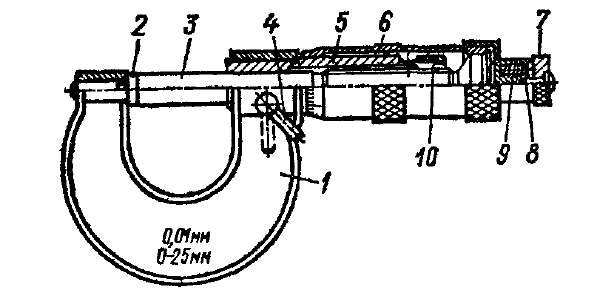

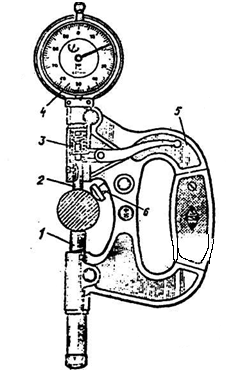

Конструкция микрометра показана на рисунке 1. Скоба 1 должна быть

достаточно жесткой, чтобы ее деформация от измерительного усилия не сказывалась на точности измерения. В микрометрах небольших размеров (до 300 мм) пятка 2 запрессовывается в скобу. В микрометрах для размеров свыше 300 мм пятки выполняют подвижными (регулируемыми или сменными), что облегчает установление их в нулевое положение и позволяет расширить пределы измерения.

М ИКРОМЕТРЫ - предназначены для измерения линейных размеров. Микрометры гладкие МК изготовляют с пределами 43мерения: 0-25 мм, 25-50 мм,50-75 мм... 250-275 мм. 275-300 мм. 500-400 мм , 400-500 мм, 500-600 мм 1-го и 2-го класса точности.

ИКРОМЕТРЫ - предназначены для измерения линейных размеров. Микрометры гладкие МК изготовляют с пределами 43мерения: 0-25 мм, 25-50 мм,50-75 мм... 250-275 мм. 275-300 мм. 500-400 мм , 400-500 мм, 500-600 мм 1-го и 2-го класса точности.

Микрометры гладкие типа МК предназначены для измерения

наружных размеров изделий.

Скоба 1 должна быть достаточно жесткой, чтобы ее деформация от измерительного усилия не сказывалась на точности измерения. В микрометрах небольших размеров (до 300 мм) пятка 2 запрессовывается в скобу. В микрометрах для размеров свыше 300 мм пятки выполняют подвижными (регулируемыми или сменными), что облегчает установление их в нулевое положение и позволяет расширить пределы измерения. Стебель 5 запрессовывают в скобу или присоединяют к ней на резьбе. В некоторых конструкциях стебель выполняют вместе со скобой. Внутри стебля с одной стороны имеется микрометрическая резьба, а с другой - гладкое цилиндрическое отверстие, обеспечивающее точное направление перемещения винта 3. На конце стебля (на длине

микрометрической резьбы) имеются продольные прорези, а снаружи коническая резьба с навернутой на нее гайкой 10. Вращением этой гайки можно изменять плотность резьбового соединения винта со стеблем, обеспечивая необходимую легкость вращения винта и устранение мертвого хода. Торцовая поверхность винта, обращенная к пятке, является измерительной. Торцовые поверхности пятки 2 и винта 3 должны иметь шероховатость поверхности не ниже 12-го класса шероховатости.

Трещотка предназначена для обеспечения постоянства измерительной силы в пределах 7±2 Н. Механизм трещотки состоит из храповика 7, штифта 8 и пружины 9. Вращение головки храповика по часовой стрелке передается микрометрическому винту трением между штифтом 8, поджимаемым пружиной 9, и зубьями храповика. При

измерительном усилии, превышающем допустимую величину, храповик будет поворачиваться относительно винта. Существуют и другие конструкции устройств для стабилизации измерительной силы (фрикционное устройство со спиральной пружиной, с винтовой пружиной и т. п.). Стопорное устройство 4 используют, если необходимо сохранять микрометрический винт в установленном положении.

Результат измерения размера микрометром отсчитывается как сумма отсчетов по шкале стебля и барабана. Цена деления шкалы стебля 0,5 мм, а шкалы барабана 0,01 мм. Шаг резьбы микропары 0,5 мм. Число делений барабана 50. Если повернуть барабан на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм, т.к. 0,5 мм: 50 = 0,01мм. Показания по шкалам микрометра отсчитывают в следующем порядке: сначала по шкале стебля читают значение штриха, ближайшего к торцу скоса барабана. Затем по шкале барабана читают значение штриха, ближайшего к продольному штриху стебля. Сложив оба значения получают показания микрометра. Для установки на ноль все м икрометры, кроме 0-25 мм, снабжаются установочными мерами размер которых равен нижнему пределу измерения. Обозначение: микрометра МК-50-1 ГОСТ 6507-78 .

икрометры, кроме 0-25 мм, снабжаются установочными мерами размер которых равен нижнему пределу измерения. Обозначение: микрометра МК-50-1 ГОСТ 6507-78 .

Для более быстрых измерений, изготавливаются инструменты с электронной «цифровой» индикацией, конечное значение измерений в которых, выводится на отдельный электронный дисплей (например, модифицированный микрометр МК - МКЦ)

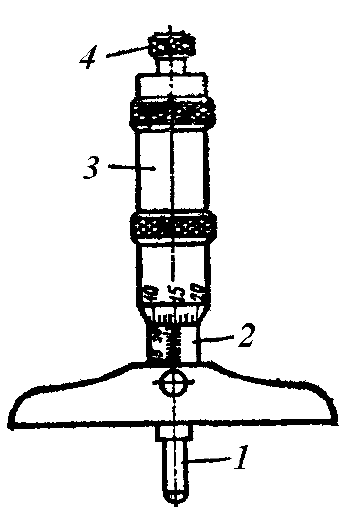

2. ГЛУБИНОМЕРЫ МИКРОМЕТРИЧЕСКИЕ.

М икрометрические глубиномеры предназначены для измерения глубины и высоты изделий, расстояний до буртиков и уступов. Конструкция микрометрического

икрометрические глубиномеры предназначены для измерения глубины и высоты изделий, расстояний до буртиков и уступов. Конструкция микрометрического

глубиномера: 1 - микрометрический винт; 2 - стебель; 3 - барабан; 4 - трещотка.

Диапазон измерений глубиномерами

составляет 0...25, 25...50 и т. д., до 125...150 мм.

Цифры у штрихов стебля и барабана нанесены в

обратном порядке по сравнению с микрометрами, так как чем больше глубина, тем дальше выдвинут микровинт.

Глубиномер устанавливается на "0" по установочным мерам-втулкам на плоской точной поверхности. В торце микровинта выполнено отверстие, в которое вставляются сменные измерительные стержни.

Особенность микрометрического глубиномера в том, что числовые значения штрихов шкалы стебля расположены, уменьшаясь при удалении барабана от основания, т.к. уменьшаются соответственно размеры глубины измеряемого уступа. Число значений штрихов на барабане также расположено противоположно числам и шкале барабана гладкого микрометра.

Микрометрические глубиномеры ГМ изготовляют с пределами измерения 0-25 мм,25-50 мм,50-75 мм... 150-175 мм,175-200 мм 1-го и 2-го классов точности. Обозначение: глубиномер ГМ - 75-1 ГОСТ 7470-78 .

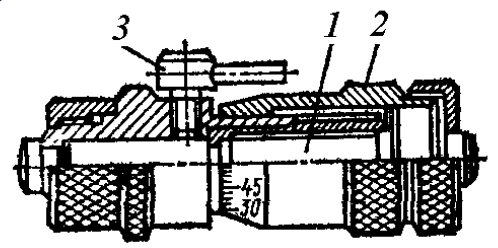

3. НУТРОМЕРЫ МИКРОМЕТРИЧЕСКИЕ.

Нутромеры микрометрические предназначены для измерения внутренних линейных размеров. Они состоят 1 - микрометрический винт; 2 - барабан; 3 - стопор.

Увеличение пределов измерения нутромеров осуществляют с помощью набора удлинительных стержней разной длины, заключенных в трубках и поджатых пружинами.

Для соединения удлинителей один с другим и с микрометрическим нутромером удлинители имеют на одном конце наружную, а на другом внутреннюю резьбу.

Микрометрические нутромеры выпускаются в виде наборов микрометрических головок с наконечниками и комплектов удлинителей к ним.

Микрометрические нутромеры выпускаются в виде наборов микрометрических головок с наконечниками и комплектов удлинителей к ним.

Установку шкал микрометрических нутромеров в нулевое положение можно

выполнять по микрометрам для наружных измерений, а также в специальной скобе.

Результат измерения подсчитывается как сумма: исходный размер головки + размер удлинителя + показание шкал головки.

Нутромеры микрометрические выпускаются с пределами измерения 50-75 мм,75-175 мм,75-600 мм, 150 - 1250мм , 800-2500 мм 1250-4000 мм,2500-6000мм,6000-10000м>1 первого класса точности. Обозначение: нутромер НМ-175 ГОСТ 10-75.

ТЕХНИКА ИЗМЕРЕНИЯ

-

перед началом работы с микрометрическим инструментом необходимо ознакомиться с паспортом и проверить его комплектность;

-

удалить смазку с наружных поверхностей узлов и деталей инструмента, особенно тщательно с измерительных поверхностей тканью, смоченной в бензине и протереть сухой чистой тканью;

- произвести осмотр и проверить качество инструмента. На измерительных поверхностях, стебле и скошенной части барабана не допускаются забоины, следы коррозии. Микрометрический винт переместить несколько раз в обе стороны. Барабан должен перемещаться вдоль стебля плавно без трения об него, а микрометрический винт не должен иметь осевого люфта.

Проверить действие стопорного устройства, а также трещотки в различных положениях микрометрического винта. Трещоток нет у микрометрических нутромеров;

- проверить установку на ноль. Проверка микрометрического инструмента на "0" производится с установочными мерами, за исключением гладких микрометров и микрометрических глубиномеров для измерения размеров до 25 мм. Если нулевой отсчет выходит за пределы 0,01 мм, произвести установку инструмента на ноль. Для этого стопорится микрометрический винт, освобождается барабан от сцепления с винтом и поворачивается до совпадения нулевого штриха с продольным штрихом стебля и снова закрепляется барабан;

- производить измерения гладкими микрометрами и микрометрическими глубиномерами, пользуясь трещоткой. Правильное положение при измерении такое, в котором микрометрический нутромер не сдвигается в поперечном направлении и плотно касается образующей отверстия в продольном направлении;

- после окончания работы, при необходимости, разобрать микрометрический инструмент, промыть в бензине, смазать антикоррозийной смазкой и уложить в футляр.

ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ

1. Начертить эскиз детали.

-

По чертежу найти проверяемые размеры и занести их в таблицу.

-

Выбрать предельные отклонения проверяемых размеров (В.Д. Мягков Допуски посадки т. 1 таблица,3 стр 140-141,таблица 1.30 стр. 99) и занести их в таблицу.

4. Определить предельные размеры и допуски проверяемых размеров, записать их в таблицу.

5. Выбрать допускаемую погрешность для проверяемых размеров (руководство по выбору измерительных средств таблица 1 стр.3) и занести их в таблицу,

6. Выбрать для каждого проверяемого размера измерительные средства и его характеристику (руководство по выбору измерительных средств) и занести их в таблицу,

7. Произвести измерения в двух направлениях и занести их в таблицу,

8. Дать заключение о годности проверяемых поверхностей и о годности детали.

Форма отчета

-

Название работы.

-

Цель работы.

-

Оборудование, используемое при выполнении работы.

-

Состав задания.

-

Эскиз детали.

-

Определение предельных размеров и допусков в проверяемых поверхностях изделий

Проверяемый

размер

Предельные отклонения в мм

Предельные размеры в мм

Допуск в

мм

TD,Td

Допускаемая погрешность измерения в

мм

ЕS, еs

EI, ei

Dmax dmax

Dmin, dmin

d max = d + es (мм) d min = d + ei (мм) Td = es - ei(мм)

D max = D + ES(мм) D min = D + EI (мм) TD = ES - ЕI (мм)

-

Выбор измерительных средств

Проверяемый размер

Обозначение измерительного средства

Погрешность измерительного средства

Предел измерения

Цена деления, мм

-

Результаты измерения:

Предельные размеры

проверяемой поверхности

Результаты измерений

Заключение

о годности

Dmax

dmax

Dmin

dmin

1 направление

2 направление

9. Заключение о годности:_______________________

Вопросы для повторения:

-

Какие измерения называются абсолютными?

-

Какие измерения называются относительными?

-

Что такое микрометр?

-

Как определяется цена деления микрометра?

-

Из каких частей состоит микропара, и какой шаг её резьбы?

-

В чем особенность устройства микрометрического глубиномера, его шкалы и применения?

-

Опишите основные части микрометрического нутромера и его применение.

Лабораторная работа №4

Тема: "Контроль размеров деталей сравнительным методом".

Цель работы: Изучить конструкции индикаторного инструмента, плоскопараллельных концевых мер длины. Освоить технику настройки и измерения индикаторными инструментами.

Оборудование: Скоба рычажная, скоба индикаторная, нутромер индикаторный, ППКМД с принадлежностями, детали для измерения.

Литература:

1.В.Д. Мягков. Допуски и посадки. том 1 - М.: Машиностроение, 2014

2. Руководство по выбору измерительных средств, (пособие).

Задание:

-

Выбрать измерительный инструмент для проверки размеров, изучить их устройство и конструкцию.

-

Настроить выбранные индикаторные и инструменты на проверку размеров.

-

Измерить заданные поверхности детали.

-

Дать заключение о годности.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ИНДИКА ТОРНЫЕ ИНСТРУМЕНТЫ.

Индикаторные инструменты оснащены измерительными головками и предназначены для определения размеров деталей относительным методом.

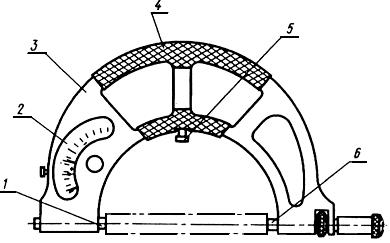

1. СКОБЫ ИНДИКАТОРНЫЕ

Предназначены для измерения наружных линейных размеров. Основанием индикаторной скобы служит корпус-скобы 5, в рабочей выемке которой расположены находящиеся на одной измерительной оси с одной стороны подвижная пятка 2, воспринимающая изменения размеров измеряемой детали, а с другой стороны - переставная пятка 1. Сбоку установлен упор усилия индикатора часового типа 4. Индикаторная скоба устанавливается на размер по установочной мере или по блоку плоскопараллельных концевых мер длины равному наименьшему предельному размеру измеряемой детали, в этом случае действитальное значение размера будет равно сумме размера блока концевых мер длины и величине отсчета по шкале индикатора с соответствующим знаком

Предназначены для измерения наружных линейных размеров. Основанием индикаторной скобы служит корпус-скобы 5, в рабочей выемке которой расположены находящиеся на одной измерительной оси с одной стороны подвижная пятка 2, воспринимающая изменения размеров измеряемой детали, а с другой стороны - переставная пятка 1. Сбоку установлен упор усилия индикатора часового типа 4. Индикаторная скоба устанавливается на размер по установочной мере или по блоку плоскопараллельных концевых мер длины равному наименьшему предельному размеру измеряемой детали, в этом случае действитальное значение размера будет равно сумме размера блока концевых мер длины и величине отсчета по шкале индикатора с соответствующим знаком

Скобы индикаторные СИ изготовляют с пределами измерения 0-50 мм, 50-100 мм, 100-200 мм, 200-300 мм...600-700 мм, 700-850мм, 850-1000 мм, ценой деления 0,01 мм первого класса точности. Обозначение: скоба СИ-300 ГОСТ 11098-75.

2 СКОБЫ РЫЧАЖНЫЕ.

Предназначены для измерения наружных линейных размеров. Скоба-корпус у рычажной скобы обладает большей жесткостью чем у индикаторной. Подвижная пятка 6 и переставная пятка 1 обладает большими измерительными поверхностями и их перемещения происходят гораздо точней. Подвижная пятка имеет две выемки, в одну из них входит рычаг отводки, а во вторую наконечник передаточного рычага, принадлежащего измерительной головке, вмонтированной в корпус скобы. Движение подвижной пятки передается стрелке 2 измерительной головки. В заднем торце подвижной пятки надета пружина измерительного усилия рычажной скобы. Скоба имеет на шкале указатели поля допуска, которые переставляются при помощи ключа. Переставная пятка передвигается вращением гайки и стопорится колпачком. Настройка скобы на размер производится по блоку концевых мер длины равному детали. Для установки стрелки на ноль стопорение пятки осуществлять вращением колпачка и гайки. Действительный размер будет равен сумме размеров блока концевых мер длины и величине отсчета по шкале индикатора (dmax+dmin):2 с соответствующим знаком. Скобы рычажные изготовляются с пределами измерения 0-25 мм, 25-50мм, 50-75 мм ... 125-150 мм, ценой деления 0,002 мм первого класса точности.

Предназначены для измерения наружных линейных размеров. Скоба-корпус у рычажной скобы обладает большей жесткостью чем у индикаторной. Подвижная пятка 6 и переставная пятка 1 обладает большими измерительными поверхностями и их перемещения происходят гораздо точней. Подвижная пятка имеет две выемки, в одну из них входит рычаг отводки, а во вторую наконечник передаточного рычага, принадлежащего измерительной головке, вмонтированной в корпус скобы. Движение подвижной пятки передается стрелке 2 измерительной головки. В заднем торце подвижной пятки надета пружина измерительного усилия рычажной скобы. Скоба имеет на шкале указатели поля допуска, которые переставляются при помощи ключа. Переставная пятка передвигается вращением гайки и стопорится колпачком. Настройка скобы на размер производится по блоку концевых мер длины равному детали. Для установки стрелки на ноль стопорение пятки осуществлять вращением колпачка и гайки. Действительный размер будет равен сумме размеров блока концевых мер длины и величине отсчета по шкале индикатора (dmax+dmin):2 с соответствующим знаком. Скобы рычажные изготовляются с пределами измерения 0-25 мм, 25-50мм, 50-75 мм ... 125-150 мм, ценой деления 0,002 мм первого класса точности.

Обозначение: скоба СР50 ГОСТ 11098-75

ТЕХНИКА ИЗМЕРЕНИЯ СКОБАМИ.

Перед измерением протереть цилиндрические части пяток и особенно тщательно измерительные поверхности, протирать чистой тканью, смоченной в бензине, и окончательно - сухой тканью.

Измеряемые детали должны быть сухими и чистыми.

При пользовании скобой нельзя подвергать ее различным ударам, проводить измерительными поверхностями по измеряемой детали необходимо пользоваться отводками.

После окончания измерений пятки скобы протираются тканью и смазываются антикоррозийной смазкой кроме измерительных поверхностей/, скобу уложить в футляр.

Например, для составления блока размером 27,855 мм из плиток набора N1 потребуются следующие плитки:

плитка 1,005 остается 26,85

плитка 1.35 остается 25,5

плитка 5,5 -"-20

плитка 20 -"- 0

Проверка 1,005 +1,35 + 5,5 + 20 = 27,855 мм

В процессе эксплуатации рекомендуется строго придерживаться следующих правил обращения с концевыми мерами:

-

Выбранные меры освобождаются от смазки и протираются чистой мягкой тканью;

-

Подготовленные к притирке плитки не класть мерительными поверхностями на стол, складывать на чистый лист бумаги или чистую салфетку;

-

Притирку плиток производить относительным их перемещением под

небольшим давлением; -

Во избежание деформации нежестких плиток малой длины

при непосредственном измерении блоком нужно по концам блока притирать плитки более жесткие;

5. После работы плитки протереть и уложить в соответствующие ячейки футляра набора.

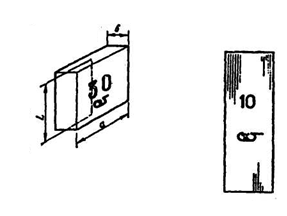

4. ПЛОСКОПАРАЛЛЕЛЬНЫЕ КОНЦЕВЫЕ МЕРЫ ДЛИНЫ.

Плоскопараллельные концевые меры длины представляют собой прямоугольные призмы.

Плоскопараллельные концевые меры длины представляют собой прямоугольные призмы.

Они предназначены для измерения линейных размеров и представляют собой прямоугольные пластины с двумя противоположными мерительными плоскостями. Каждая плитка имеет определенный размер и поэтому является одномерным инструментом. Благодаря тщательной отделке мерительных поверхностей плитки имеют замечательное свойство «притираться», т. е. сцепляться друг с другом, что дает возможность собирать в блок несколько плиток, получая в целом требуемый размер.

Мерными плитками можно произвести замеры с точностью до 0,001 мм. Мерные плитки изготавливаются наборами.

В зависимости от величины отклонения средней длины мер от номинального размера и от плоскопараллельности устанавливаются 5 классов точности концевых мер: 00, 0,1,2, 3.

Плитки выпускаются наборами от 2 до 112 плиток в наборе: причем по ГОСТУ 9038-83 установлено 19 наборов. ГОСТом 9038-83 установлен следующий ряд длины, проверки и градуировки средств измерений, для точных измерений изделий и градации: 0,001 0,005 0,01; 0,1; 1 10 5, 50; 100 мм

Наиболее употребительными являются набор .№1-83 меры, N 2-38 мер и наборы

№ 6 и № 7- по 11 мер,

При составлении набора плиток всегда стремятся получить его из наименьшего количества плиток, так как с увеличением количества плиток в блоке возрастает погрешность.

Для получения блока из наименьшего количества плиток нужно руководствоваться следующим правилом: сначала брать плитку, соответствующую последним знаком данного размера, затем предпоследним и т. д. Когда дробная часть числа готова, надо вычесть из целой части размера сумму целых миллиметров, подобранных при составлении дробной части, и взять соответствующую плитку в целых мм.

Например: блок 71875

1-я плитка - 1,005

2-я плитка -1,37

3-я плитка - 9,5

4-я плитка - 60

71,875

Плитками можно измерять детали только с отшлифованными поверхностями. Перед замером и составлением блока необходимо плитки очистить от смазки чистым первосортным бензином, после чего насухо вытереть мягкой салфеткой и положить на чистый стол нерабочей поверхностью.

Притирка плиток друг к другу производится следующим образом: положить плитку на бумагу или салфетку мерительной поверхностью, а на противоположную поверхность наложить притираемую плитку и, слегка прижимая ее к первой, подвигать вперед до совпадения боковых сторон.

Притирка плиток друг к другу производится следующим образом: положить плитку на бумагу или салфетку мерительной поверхностью, а на противоположную поверхность наложить притираемую плитку и, слегка прижимая ее к первой, подвигать вперед до совпадения боковых сторон.

Так нужно последовательно притирать все плитки, входящие в данный блок.

1. Измерение производится при Т - 20°С.

2. Измеряемый объект чисто вытерт от грязи и промыт бензином. Плоскости, непосредственно соприкасающиеся при измерении с плитками, не должны иметь забоин, заусенцев.

3. При работе с плитками недопустимо прикасаться руками к мерительным поверхностям.

4. Измерительные плитки и принадлежности к ним не должны подвергаться ударам и падению.

5. После работы плитки должны быть промыты первосортным бензином, насухо вытерты и смазаны бескислотным бензином.

Номинальные значения длины концевых мер должны соответствовать указанным в таблице1.

Таблица 1

в мм

Градация концевых мер

Номинальные значения длины концевых мер

-

1,0005

0,001

От 0,99 до 1,01 включ.

" 1,99 " 2,0 "

" 9,99 " 10,01 "

0,005

От 0,40 до 0,41 включ.

0,01

От 0,1 до 0,7 включ.

" 0,9 " 1,5 включ.

" 2 " 3 "

" 9,9 " 10,1 "

0,1

От 0,1 до 3 включ.

0,5

От 0,5 до 25 включ.

1

От 1 до 25 включ.

10

От 10 до 100 включ.

25

От 25 до 200 включ.

50

От 50 до 300 включ.

100

От 100 до 1000 включ.

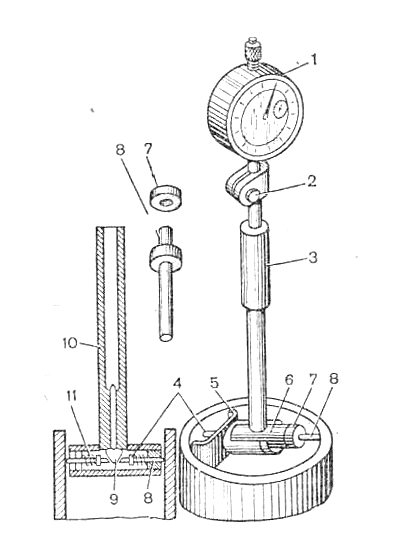

5 ИНДИКАТОРНЫЕ НУТРОМЕРЫ

Д ля внутренних измерений применяют индикаторный нутромер.

ля внутренних измерений применяют индикаторный нутромер.

Он имеет направляющую втулку 5, в верхней части которой установлен индикатор 1 часового типа, закрепленный винтом 2. Внутри втулки находится длинный стержень, который соприкасается с коротким стержнем 10, упирающимся в грибок 9 тройника 6 головки нутромера. В тройнике расположены движок 4 и сменный измерительный стержень 8, закрепленный в тройнике гайкой 7. Со стороны подвижного штифта на тройнике насажен центрирующий мостик 5, служащий для установки головки индикатора по диаметру отверстия. При измерении отверстий движок 4 со спиральной пружиной 11 давит на рычажок 9 и через стержень 10 передает движение на длинный стержень к индикатору.

По перемещению стрелки индикатора определяют отклонение размера.

В качестве мер для установки индикаторных нутромеров на размер и на ноль применяют комплекты из концевых мер длины.

При измерении необходимо покачать нутромер в осевой плоскости в продольном сечении и найти минимальное положение по стрелке измерительной головки, т.е. перпендикуляры к обеим образующим измеряемого отверстия.

Настройка нутромера производится на номинальный размер проверяемого размера за счет сменного наконечника. Индикатор при установке на нуль должен иметь натяг 1-2 оборота. Действительный размер будет равен сумме номинального размера и величине отсчета по шкале индикатора с соответствующим знаком.

Индикаторные нутромеры изготовляются с пределами измерений 6-10 мм, 10-18 мм, 18-50 мм, 50-100 мм , 100-160 мм , 160- 250 мм 1-го и 2 -го классов точности, а с пределами измерения 250-450 мм, 450-700мм, 700-1000 мм первого класса точности с ценой деления 0,01 мм. Обозначение: нутромер НИ-18-50-1 ГОСТ 868-82 .

ТЕХНИКА ИЗМЕРЕНИЯ ИНДИКАТОРНЫМИ НУТРОМЕРАМИ.

-

перед измерением протереть измерительные поверхности чистой тканью, смоченной в

бензине и окончательно сухой тканью, -

измеряемые детали должны быть сухими и чистыми,

-

при измерении отверстия индикаторный нутромер вводят сначала касаясь стенки отверстия мостиком, а затем вводят нутромер дальше, небольшим покачиванием в осевом направлении;

-

после измерений измерительные поверхности протирают тканью и смазывает антикоррозийной смазкой, нутромер уложить в футляр.

ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ.

1 .Начертить эскиз детали

-

Выбрать предельные отклонения проверяемых размеров (В.Д. Мягков "Допуски и посадки", т.1,табл.1. 7,стр.79,табл.1.30 стр.95 и занести в таблицу.

-

Определить предельные размеры и допуски проверяемых размеров, записать их в таблицу.

-

Выбрать допускаемую погрешность для проверяемых размеров (руководство по выбору измерительных средств для контроля размеров деталей табл. № 1,стр.З) и занести их в таблицу.

-

Выбрать для каждого проверяемого размера измерительные средства и его характеристику (руководство по выбору измерительных средств для контроля размеров деталей) и занести их в таблицу.

-

Произвести расчет блоков концевых мер длины для настройки индикаторных инструментов.

-

Настроить индикаторные инструменты.

-

Произвести измерения размеров в 2 -х направлениях и занести в таблицу.

-

Дать заключение о годности проверяемых поверхностей и о годности детали по ним.

ФОРМА ОТЧЁТА:

-

Название работы.

-

Цель работы.

-

Оборудование, используемое при выполнении работы.

-

Состав задания.

-

Эскиз детали.

-

Определение предельных размеров и допусков в проверяемых поверхностях изделий

Проверяемый

размер

Предельные отклонения в мм

Предельные размеры в мм

Допуск в мм

Допускаемая погрешность измерения в

мм

ЕS, еs

EI, ei

Dmax dmax

Dmin, dmin

TD,Td

d max = d + es (мм) d min = d + ei (мм) Td = es - ei(мм)

Dmax = D + ES(мм) D min = D + EI (мм) TD = ES - TI (мм)

-

Выбор измерительных средств

Проверяемый размер

Обозначение

измерительного средства

Погрешность

измерительного средства

Предел

измерения

Цена

деления, мм

-

Расчет блоков концевых мер длины для настройки индикаторных инструментов

-

Результаты измерений

-

Заключение о годности _______________

Вопросы для повторения:

-

Какие вы знаете измерительные головки и как в них получается преобразование движения наконечника в поворот стрелки?

-

Опишите индикатор часового типа, его цену деления и измерение.

-

Как устроен индикаторный нутромер? Как его применяют?

-

Что такое индикаторная скоба? Как она устроена и как применяется?

-

Что такое рычажная скоба? Как она устроена и какая цена деления шкалы?

3