- Преподавателю

- Другое

- СБОРНИК МЕТОДИЧЕСКИХ УКАЗАНИЙ ДЛЯ СТУДЕНТОВ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

СБОРНИК МЕТОДИЧЕСКИХ УКАЗАНИЙ ДЛЯ СТУДЕНТОВ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Мицык Л.В. |

| Дата | 23.10.2014 |

| Формат | doc |

| Изображения | Есть |

Министерство образования и науки Самарской области

государственное бюджетное образовательное учреждение среднего профессионального образования

ТОЛЬЯТТИНСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ

СБОРНИК МЕТОДИЧЕСКИХ УКАЗАНИЙ

ДЛЯ СТУДЕНТОВ ПО ВЫПОЛНЕНИЮ

ПРАКТИЧЕСКИХ РАБОТ

МДК 04.01 «Слесарные и ремонтные работы промышленного оборудования»

профессиональный цикл

специальности 151031 Монтаж и техническая эксплуатация

промышленного оборудования (по отраслям)

ДЛЯ СТУДЕНТОВ ОЧНОЙ ФОРМЫ ОБУЧЕНИЯ

Тольятти 2014г.

ОДОБРЕНО

Методической комиссией специальности 151031 Монтаж и техническая эксплуатация

промышленного оборудования (по отраслям)

Председатель ________

/К.А. Агапов/

___________ 20__г.

Составлена в соответствии с требованиями к минимуму содержания и уровню подготовки выпускников по специальности 151031

Зав. отделением

Н.П.Шуберт_____________

«_______»______________20__г.

УТВЕРЖДАЮ

Зам. директора по НМР

__________________ ЛуценкоТ.Н

«_______»_____________2014 г.

Разработчики: _________ Мицык Л.В. преподаватель ГБОУ СПО ТМ

Рецензент _____________

Методические указания составлены в соответствии с учебной программой профессионального модуля ПМ 04. Выполнение работ по рабочей профессии слесарь-ремонтник по профессиям СПО: 151031 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) в соответствии с требованиями ФГОС СПО третьего поколения.

Методические указания по выполнению практических работ адресованы студентам очной формы обучения.

Методические указания включают в себя учебную цель, перечень образовательных результатов, заявленных во ФГОС СПО третьего поколения, задачи, обеспеченность занятия, краткие теоретические и учебно-методические материалы по теме, вопросы для закрепления теоретического материала, задания для практической работы студентов и инструкцию по ее выполнению, методику анализа полученных результатов, порядок и образец отчета о проделанной работе.

СОДЕРЖАНИЕ

№

п/п

Практические занятия

Страницы

1

Практическое занятие №1

Определить шифры деталей трензеля.

6

2

Практическое занятие №2

Определение момента затяжки резьбового соединения.

9

3

Практическое занятие №3

Заполнение операционной карты сборки: «Разработка технологии изготовления универсально - сборного приспособления».

12

4

Практическое занятие №4

Определение продолжительности ремонтного цикла.

14

5

Практическое занятие №5

Проверка зацепления зубчатых колес после ремонта.

18

6

Практическое занятие №6

Составить технологический процесс балансировки отремонтированных деталей.

21

СПИСОК ЛИТЕРАТУРЫ

Основные источники:

1.Заплатин В.Н Справочное пособие по материаловедению: учеб. Пособие для нач. проф. Образования/ В.Н Заплатин, Ю.И Сапожников, А.В Дубов; под.ред. В.Н Заплатина.-2-е изд., стер.- М. ; Издательский центр «Академия»,2008. -224 с.

2. Покровский Б.С. Производственное обучение слесарей: учеб. Пособия для нач. проф. Образования / Б.С.Покровский.- 2-е., стер. -М.: Издательский центр «Академия», 2007.-224 с.

3. Покровский Б.С. Ремонт промышленного оборудования: учеб. Пособие для нач. проф. Образования / Б.С. Покровский. -2-е изд., стер. - М.: Издательский центр «Академия», 2006.- 208.

4. Покровский Б.С Слесарно-сборочные работы : учеб. Пособие для нач. проф.образования. - М.: Издательский центр «Академия», 2012. - 416 с.: ил.

5. Покровский Б.С., Скакун В.А. Справочник слесаря / Б.С.Покровский, В.А. Скакун- 2-е изд., стер. - М.: Издательский центр «Академия» 2008.- 384 с.

6. Фещенко В.Н. Слесарное дело. Сборка производственных машин. Книг 3: учеб. Пос. - М.: Инфра-Инженерия, 2012. -554 с., ил.

7. Фещенко В.Н Слесарное дело. Слесарные работы при изготовлении и ремонте машин. Книга 1: учеб. пос. - М.: Инфра-Инженерия, 2013-464 с., ил.

8.Фещенко В.Н. Слесарное дело. Механическая обработка деталей на станках. Книга 2: учеб.пос. -М.: Инфра-Инжерия, 2013. - 464 с., ил.

Дополнительные источники:

-

Покровский Б.С., Скакун В.А. Слесарное дело: Альбом плакатов. - М.: ОИЦ «Академия», 2005. - 30 шт.

-

Электронные ресурс «Слесарные работы». Форма доступа: metalhandling.ru

Введение

УВАЖАЕМЫЙ СТУДЕНТ!

Методические указания по профессиональному модулю ПМ. 02 «Организация деятельности коллектива исполнителей» для выполнения практических работ созданы Вам в помощь для работы на занятиях, подготовки к практическим работам, правильного составления отчетов.

Приступая к выполнению практической работы, Вы должны внимательно прочитать цель и задачи занятия, ознакомиться с требованиями к уровню Вашей подготовки в соответствии с федеральными государственными стандартами третьего поколения (ФГОС-3), краткими теоретическими и учебно-методическими материалами по теме практической работы , ответить на вопросы для закрепления теоретического материала.

Все задания к практической работе Вы должны выполнять в соответствии с инструкцией, анализировать полученные в ходе занятия результаты по приведенной методике.

Отчет о практической работе Вы должны выполнить по приведенному алгоритму, опираясь на образец.

Наличие положительной оценки по практическим работам необходимо для получения зачета по дисциплине, поэтому в случае отсутствия на уроке по любой причине или получения неудовлетворительной оценки за практическую Вы должны найти время для ее выполнения или пересдачи.

Внимание! Если в процессе подготовки к практическим работам или при решении задач у Вас возникают вопросы, разрешить которые самостоятельно не удается, необходимо обратиться к преподавателю для получения разъяснений или указаний в дни проведения дополнительных занятий.

Время проведения дополнительных занятий можно узнать у преподавателя или посмотреть на двери его кабинета.

Желаем Вам успехов!!!

Тема 6.1 Основные понятия о машинах, деталях машин и механизмах.

Практическая работа №1 «Определить шифры деталей трензеля»

Учебная цель:

Изучить устройство, конструктивные особенности ремонтируемого оборудования, агрегатов и машин.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен уметь:

-

выполнять разборку, разборку, сборку и испытание узлов и механизмов оборудования, агрегатов и машин;

знать:

-

устройство, конструктивные особенности ремонтируемого оборудования, агрегатов и машин;

Краткие теоретические сведения.

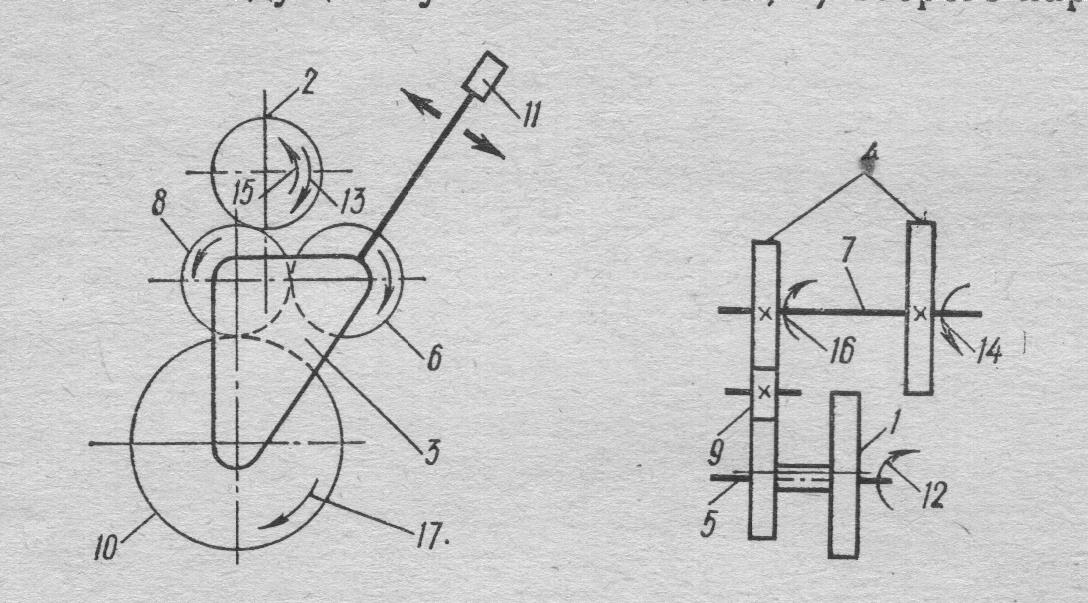

Механизм трензеля предназначен для изменения направления перемещения суппорта при неизменном направлении вращения шпинделя. Трензель обычно располагается в корпусе передней бабки и используется при обработке левыми резцами и нарезании левых резьб. Он состоит из четырех цилиндрических зубчатых колес. Зубчатое колесо 1 закреплено на валу 1, а зубчатое колесо 4 - на валу 2. Зубчатые колеса 2 и 3 посажены на пальцах обоймы с рукояткой. Рукоятка может поворачиваться вокруг вала и занимать одно из трех положений: в положении 1 рукоятки движение от вала идет по цепи 2-3-4 и вал будет вращаться в направлении, противоположном направлению вращения вала; в положении 2 рукоятки трензель выключен; в положении 3 рукоятки движение пойдет по цепи 3-4 и вал 2 будет вращаться в том же направлении, что и вал 1.

Задачи практической работы: Выполнить практическую работу. Оформить отчет по практической работе (Приложение И)

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

2. Справочная литература:

- Зубенко П.Н. Карточки- задания для изучения курса «Ремонт промышленного оборудования»: Учеб. пособие для сред. Проф.-техн. Училищ. - М.; Высшая школа.

3. Листы формата А 4 с рамкой для практических заданий

4. Ручка.

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал.

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.

Порядок выполнения отчета по практической работе

-

Изучить и законспектировать тему: «Устройство и работа реверсивных механизмов» (Приложение А)

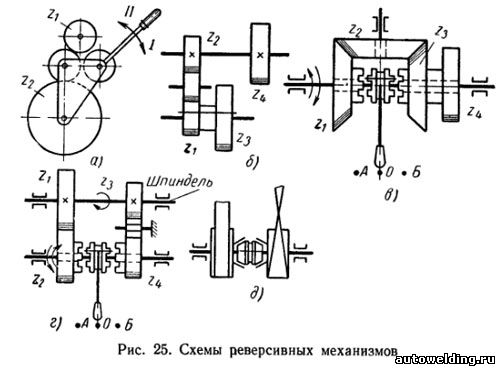

Рисунок 1 рисунок 2

-

Определить шифры деталей трензеля:

-

ведущего зубчатого колеса;

-

ведомого зубчатого колеса;

-

первого паразитного зубчатого колеса, находящегося в постоянном сцеплении с ведущим зубчатым колесом;

-

второго паразитного зубчатого колеса, находящегося в постоянном сцеплении с первым;

-

корпуса трензеля;

-

рукоятки переключения трензеля.

-

Начертить рисунок 1 и рисунок 2.

-

Составить ответ.

Тема 7.1. Сборка резьбовых соединений.

Практическая работа №2: «Определение момента затяжки резьбового соединения».

Учебная цель: Познакомиться с понятием определения момента затяжки резьбового соединения.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен

уметь:

-

обеспечивать безопасность работ;

-

выполнять разборку, разборку, сборку и испытание узлов и механизмов оборудования, агрегатов и машин.

знать:

-

технику безопасности при работе;

-

основные приёмы выполнения работ по разборке, ремонту и сборке простых узлов и механизмов оборудования, агрегатов и машин.

Краткие теоретические сведения.

Контроль сил затяжки в резьбовых соединениях является необходимым условием для правильного выполнения сборки и высокой надежности в процессе эксплуатации таких видов соединений. Порядок выполнения соединений деталей с резьбами и методы контроля должны обеспечить правильный выбор расчетной схемы, точное выполнение самого расчета и реализацию на практике не только надежного способа выполнения резьбового соединения, но и требуемой для него силы затяжки.

Затяжку резьбовых соединений контролируют косвенными методами. Для этой цели используют предварительно проградуированные, предназначенные для контроля, средства или выполняют измерения одной или нескольких величин, непосредственно связанных с силой затяжки, которые вычисляют по методикам, содержащим формулы с аналитическими зависимостями. Сами методы контроля сил затяжки резьбовых соединений, применяемые на практике, базируются на измерениях:

− деформаций, происходящих в структуре крепежных (болтах, винтах, шпильках) или других стягиваемых деталей;

− прикладываемых к крепежным изделиям внешних сил;

− изменений физических характеристик материалов болтов, винтов или шпилек при воздействии на них внешней нагрузки.

Метод контроля силы затяжки резьбового соединения по крутящему моменту является самым распространенным, наиболее удобным и производительным. Применяемый метод не требует высокой квалификации персонала или внесения каких-либо изменений в конструкцию крепежных деталей. Суть метода заключается в затяжке резьбового соединений деталей с использованием ручных или механизированных рычажных ключей с одновременным контролем величин прикладываемых сил к крепежным изделиям.

Задачи практической работы: Выполнить практическую работу. Оформить отчет по практической работе.

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

2. Справочная литература:

3. Листы формата А 4 с рамкой для практических заданий

4. Ручка.

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал.

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.

Порядок выполнения отчета по практической работе

Определение момента затяжки бола (гайки)

Момент затяжки болта можно определить по таблице приведенной ниже, но для этого необходимо знать, что означает маркировка на головке болта

На головке болта должна быть нанесена следующая маркировка:

- клеймо завода изготовителя

- класс прочности;

- правая резьба не маркируется, если резьба левая - маркируется стрелкой против часовой стрелки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6; 8.8; 10.9; 12.9

Первая цифра: обозначает 0,01 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае класса 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра: это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2,

Пример для класса 5.8 : предел прочности на разрыв = 500 Н/мм2, предел текучести = 5*8*10=400 Н/мм2)

! Значение предела текучести ! имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта.

Для изделий из нержавеющей стали наносится маркировка стали - А2 или А4 - и предел прочности - 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает - 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

В таблице 1 приведены практические моменты затяжки болтов из углеродистой стали Н*м. У болта при этом остается запас прочности, достаточный для того, чтобы он гарантированно не "потек". Естественно, это не означает, что все соединения следует затягивать до этой величины. В огромном количестве случаев вы этим только испортите соединение - например, продавите, порвете или выдавите эластичную прокладку и т.д. Т.е. приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.

Таблица 1. Практические моменты затяжек болтов из углеродистой стали

Резьба/шаг мм

Класс прочности болтов

4,6

5,8

8,8

10,9

12,9

момент затяжки Н*м

5/0.8

2,1

3,5

5,5

7,8

9,3

6/1.0

3,6

5,9

9,4

13,4

16,3

8/1.25

8,5

14,4

23,0

31,7

38,4

10/1.5

16,3

27,8

45,1

62,4

75,8

12/1.75

28,8

49,0

77,8

109,4

130,6

14/2.0

46,1

76,8

122,9

173,8

208,3

16/2.0

71,0

118,1

189,1

265,9

319,7

18/2.5

98,9

165,1

264,0

370,6

444,5

20/2.5

138,2

230,4

369,6

519,4

623,0

22/2.5

186,2

311,0

497,3

698,9

839,0

24/3.0

239,0

399,4

638,4

897,6

1075,2

27/3.0

345,6

576,0

922,6

1296,0

1555,2

30/3.5

472,3

786,2

1257,6

1766,4

2121,6

33/3.5

636,5

1056,0

1699,2

2380,8

2860,8

36/4.0

820,8

1363,2

2188,8

3081,6

3696,0

39/4.0

1056,0

1756,8

2820,2

3955,2

4742,4

Таблица 2. Предельные моменты затяжки для болтов (гаек)

Резьба/шаг мм

Класс прочности болта

8,8

10,9

12,9

предельный момент затяжки Н*м

5/0.8

2,1

3,5

5,5

6/1.0

3,6

5,9

9,4

8/1.25

8,5

14,4

23,0

10/1.5

16,3

27,8

45,1

12/1.75

28,8

49,0

77,8

14/2.0

46,1

76,8

122,9

16/2.0

71,0

118,1

189,1

18/2.5

98,9

165,1

264,0

20/2.5

138,2

230,4

369,6

22/2.5

186,2

311,0

497,3

24/3.0

239,0

399,4

638,4

27/3.0

345,6

576,0

922,6

30/3.5

472,3

786,2

1257,6

33/3.5

636,5

1056,0

1699,2

36/4.0

820,8

1363,2

2188,8

39/4.0

1056,0

1756,8

2820,2

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Тема 10.2 Сборка кулачкового и реечного механизма.

Практическая работа №3: «Заполнение операционной карты сборки: «Разработка технологии изготовления универсально - сборного приспособления».

Учебная цель: Научиться заполнять операционную карту сборки.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен

уметь:

-

обеспечивать безопасность работ;

-

выполнять слесарную обработку деталей;

-

изготавливать приспособления для ремонта и сборки;

знать:

-

технику безопасности при работе;

-

назначение, устройство универсальных приспособлений и правила применения слесарного и контрольно - измерительных инструментов;

Краткие теоретические сведения.

Универсально-сборные приспособления (УСП) относятся к числу агрегатируемых приспособлений целевого назначения, собираемых по мере необходимости из заранее изготовленных стандартных деталей и сборочных единиц.

После обработки заданных партий деталей приспособления разбираются, а составляющие их детали и сборочные единицы используются для сборки новых конструкций приспособлений, предназначенных для обработки других деталей. Детали и сборочные единицы УСП постоянно находятся в обращении: сборка приспособлений - эксплуатация на станках - разборка - хранение деталей и сборочных единиц - сборка приспособлений новых конструкций и т. д. Сборка приспособлений производится, минуя стадии конструирования на бумаге.

УСП являются системой стандартных средств технологического оснащения металлорежущего оборудования. Особенность технологической подготовки производства с применением УСП заключается в том, что вместо специальных приспособлений заводу достаточно иметь универсальный набор взаимозаменяемых деталей и узлов. При необходимости из них собирают разнообразные приспособления для выполнения конкретных операций. По окончании обработки требуемого количества деталей приспособление разбирают на составляющие его элементы, которые используют для компоновки других приспособлений, предназначенных для выполнения иных операций. Приспособления собирают без чертежей и схем, не затрачивая времени на проектирование и изготовление специальных приспособлений. Стоимость комплекта деталей УСП окупается в течение короткого периода за счет незначительных затрат времени на сборку и возможности многократной оборачиваемости элементов УСП.

Детали и сборочные единицы, в совокупности, именуемые элементами универсально-сборных приспособлений, с пазами 8мм (УСП-8), 12мм (УСП-12) и 16мм (УСП-16)предназначены для сборки приспособлений (компоновок), используемых при различных видах механической обработки и контроля деталей машин. Время сборки приспособления средней группы сложности 4 час. Быстрота сборки обеспечивается универсальностью конструкций, высокой точностью и взаимозаменяемостью элементов УСП. После обработки заданной партии деталей компоновка разбирается, а составляющие ее элементы могут быть использованы для сборки новых компоновок, предназначенных для обработки других деталей. Соединение деталей и сборочных единиц между собой производится с помощью болтов, шпилек и винтов; фиксация (друг относительно друга) - с помощью шпонок. Конструкция элементов, габаритные и присоединительные размеры, допуски и чистота поверхности даны с учетом взаимозаменяемости и собираемости элементов в различных комбинациях без натягов и пригонки. Возможность сборки проверена на многих заводах страны длительной практикой создания приспособлений из элементов УСП для различных видов обработки. Универсально-сборные приспособления широко используются на заводах с опытным, мелкосерийным и единичным типом производства и в серийном производстве при освоении новой продукции. Такой вид оснащения значительно сокращает сроки подготовки производства, так как сборка приспособлений из готовых элементов занимает гораздо меньше времени, чем проектирование и изготовление специальных приспособлений. Многократное использование в течение длительного времени одних и тех же элементов для сборки различных приспособлений позволяет уменьшить расход металла на специальную оснастку, сократить объем работ в инструментальных цехах, высвободить часть оборудования и т.д.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Из элементов УСП-8, УСП-12 и УСП-16 могут быть собраны приспособления для обработки деталей (различных как по форме, так и по размерам) на сверлильных, расточных, шлифовальных, токарных и других станках.

В компоновках УСП-8 можно устанавливать обрабатываемые детали с максимальными габаритами: ширина 120, длина 200, высота 100 мм. Максимальная масса обрабатываемых деталей 5 кг.

В компоновках УСП-12 можно устанавливать обрабатываемые детали с максимальными габаритами: ширина - 700 мм, длина - 800 мм, высота - 400 мм. Максимальная масса обрабатываемых деталей 60 кг.

В компоновках УСП-16 можно устанавливать обрабатываемые детали с максимальными габаритами: длина - 2500 мм, ширина - 2500 мм, высота - 1000 мм. Максимальная масса обрабатываемых деталей 3 т.

Такие детали, как полосы, балки, уголки и им подобные, можно обрабатывать в компоновках, Состоящих из нескольких несостыкованных между собою секций, закрепленных на столе станка. Их можно обрабатывать также в одной компоновке по участкам, за несколько установок. В этих случаях длина обрабатываемых деталей может значительно превышать длину основания приспособления.

Задачи практической работы:

Выполнить практическую работу. Оформить отчет по практической работе

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

-

2. Слесарь - ремонтник: учебник для нач. проф. Образования / В. Ю. Новиков, - 3-е изд., стер. - М: Издательский центр «Академия», 2006. - 304 с.

-

3. Листы формата А4 с рамкой для практических заданий

4. Калькулятор (простой).

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.

Порядок выполнения отчета по практической работе

Составить порядок сборочных операций для заполнения операционной карты сборки: при разработке технологии изготовления универсально - сборного приспособления.

1. Выбор и обоснование метода сборки и схемы сборки

Технологическая схема оборки - это документ, укрупнено показывающий порядок выполнения работ по подсборкам и последовательность поступления в них деталей на каждом этапе; порядок подачи подсборок, а также отдельных деталей при окончательной сборке изделия.

При выборе метода сборки определяющей величиной является точность изготовления агрегата, которая задаётся конструктором и рассчитывается технологом для этапов сборки секций и узлов.

Вторым критерием выбора варианта сборки сборочной единицы является её конструктивно - технологические особенности: наличие компенсации, возможность подхода при сборке и т.д. И только третьим критерием выбора метода сборки является экономическая эффективность, оцениваемая по расчету затрат сравниваемых вариантов сборки.

От метода сборки в значительной степени зависит возможность обеспечения точности собираемого объекта, сложность оснастки и трудоёмкость сборки. Иногда наиболее рациональными методами сборки, являются сборка в приспособлении и сборка по сборочным отверстиям.

При сборке в сборочном приспособлении координация деталей осуществляется по базовым элементам приспособления. Конечный размер сборочной единицы образуется как результат переноса на нее размера сборочного приспособления. Приспособление позволяет: правильно и быстро расположить детали в пространстве и зафиксировать их; придать заданную форму недостаточно жестким деталям; широко использовать при сборке принцип компенсации погрешностей изготовления деталей.

По сборочным отверстиям собираются плоские элементы конструкции или устанавливаются детали, не влияющие на точность обводов агрегата. В данном случае такими элементами являются стойки и компенсаторы.

2. Разработка операционного технологического процесса сборки

Технологический процесс сборки - это последовательность установки в сборочные положения деталей, их фиксация и соединение между собой способами, указанными конструктором, выбор необходимого инструмента и оборудования, определение необходимого количества рабочих требуемой специальности и разряда, а также расчет норм времени.

Весь технологический процесс делится на операции, которые, в свою очередь, состоят из переходов. Операция - законченная часть технологического процесса, выполненная на одном рабочем месте; технологический переход - законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных режимах и установке. Операционный процесс представляет собой подробное раскрытие каждой операции по переходам с указанием содержания каждого перехода, технологических режимов, используемой оснастки и инструмента.

Для каждой операции (перехода) указывают базовые поверхности деталей и приспособления, средства фиксации деталей, применяемый инструмент и оборудование. Операционный технологический процесс является руководством рабочего, он регламентирует способ выполнения работ, оснастку, инструмент и режим работы.

Тема 11.2 Ремонт валов и шпинделей.

Практическая работа №4: «Определение продолжительности ремонтного цикла»

Учебная цель:

Научиться определять продолжительность ремонтного цикла.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен уметь:

- осуществлять руководство работой производственного участка.

знать: - положения действующей системы менеджмента качества.

Краткие теоретические сведения.

Ремонтный цикл - это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами.

Структура ремонтного цикла - это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Например, для агрегатных финишных станков структура ремонтного цикла имеет следующий вид

К-О-О-М1-О-О-М2-О-О-С1-О-О-М3-О-О-М4-О-О-С2-О-О-М5-О-О-М6-О-О-К,

где К - это капитальный ремонт (или ввод оборудования в эксплуатацию);

С - средний ремонт;

М - малый ремонт;

О - осмотр;

1, 2, 3, ..., 6 - порядковый номер ремонта в цикле.

Продолжительность ремонтного цикла - промежуток времени между двумя капитальными ремонтами.

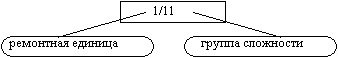

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

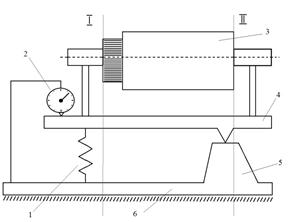

Рис. 1 Ремонтная единица

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

-

слесарные;

-

станочные;

-

прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Категория ремонтной сложности универсального оборудования определяется по справочнику ППР.

Задачи практической работы: Выполнить практическую работу. Оформить отчет по практической работе

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

2. Листы формата А4 с рамкой для практических заданий

3. Ручка.

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал.

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.

Задание:

-

Повторить краткие теоретические сведения об организации технического обслуживания и ремонта оборудования и устно ответить на контрольные вопросы.

-

Выполнить задания практического занятия № 1

-

Выбрать группу важности структуру и продолжительность ТОПК оборудования

-

Выбрать и рассчитать структуру и продолжительность ремонтного цикла

-

Рассчитать дату последнего ремонта оборудования

-

Составить план-график ремонта и обслуживания оборудования

-

Подготовить отчёт по практическому занятию №1

Краткие теоретические сведения:

1 Структура и продолжительность циклов ТОПК

Согласно СТОРО ( система технического обслуживания и ремонта оборудования), ТОПК - это техническое обслуживание с периодическим контролем.

Структура цикла ТОПК представляет собой последовательность выполнения комплексов работ ТО-1 и ТО-2 за период между ТО-3 или между датой ввода оборудования в эксплуатацию и ТО-3.

Структура цикла ТОПК является единой для механической, электрической и электронной частей оборудования.

Циклом ТОПК называются наименьшие повторяющиеся интервалы времени или наработка оборудования, в течение которого выполняются все комплексы работ, предусмотренные структурой.

Период ТОПК - наименьший повторяющийся интервал времени или наработки оборудования между двумя очередными комплексами работ.

Продолжительность циклов, периодов ТОПК для инвентарной единицы оборудования устанавливается исходя из принадлежности его к группе важности в технологическом процессе производства изделия (смотри табл.3.1, табл.3.2 СТОРО книга 1)

Основными признаками принадлежности оборудования к группе важности являются его технологические и конструктивные особенности и условия эксплуатации.

Рекомендуемые структура и продолжительность циклов, периодов ТОПК приведены в табл.3.3 СТОРО книга 1.

Табл. 3.1 Группа важности технологического и подъёмно-транспортного

(кроме кранового) оборудования

Оборудование

Сменность работы

1

2

3

Коэффициент загрузки

до 0,6

св. 0,6

до 0,6

св. 0,6

до 0,6

св. 0,6

Группы важности

1. Установленное на основных технологических операциях:

высокопроизводительное (автоматы, автоматические линии, автоматизированные комплексы), уникальное, прецизионное, оборудование с ЧПУ, работающее с большими динамическими нагрузками, в агрессивной среде с коэффициентом использования мощности свыше 0,7

-

-

2

2

1

1

2. Прочее технологическое и подъёмно-транспортное (кроме кранового)

3

3

3

2

2

1

3. Оборудование подразделений по изготовлению и заточке инструмента, ремонту и изготовлению запасных частей, технологической оснастки

-

3

3

3

2

2

Табл. 3.2 Группа важности кранового оборудования

Оборудование

Режим работы

Р

Л

С

Т

ВТ

Группа важности

1. Краны электрические мостовые, козловые и другие

-

3

2

1

1

2. Тали электрические

-

3

2

-

-

3. Тали ручные

3

-

-

-

-

Табл. 3.3 Структура и продолжительность цикла ТОПК

Оборудование

Структура

цикла

Кол-во комплексов в цикле

Группа

важ-

ности

Продолжитель-

ность, мес.

Кол-во комплексов

в году

ТО-1

ТО-2

цикла

периода

ТО-1

ТО-2

ТО-3

Технологичес-кое и подъёмно

-транспортное

ТО-1, ТО-2,

ТО-1,ТО-2,

ТО-1, ТО-3

3

2

1

2

1/3

18

12

6

2

6

1

6

4

2

3

12

2

3

2

1

2 Структура и продолжительность ремонтных циклов

Структура ремонтного цикла представляет собой перечень и последовательность выполнения среднего ремонта за период между капитальными ремонтами или датой ввода оборудования в эксплуатацию и первым капитальным ремонтом.

Структура ремонтного цикла является единой для механической и электрической частей оборудования. Капитальный и средний ремонты включают в себя пусконаладочные работы по электронной части оборудования.

Рекомендуемые структуры ремонтных циклов оборудования приведены в приложении 2. СТОРО книга 1.

В промежутках между средними или средним и капитальным ремонтами выполняются работы по техническому обслуживанию и текущему ремонту.

Ремонтный цикл - наименьшие повторяющиеся интервалы времени или наработка оборудования, в течение которых выполняются в определённой последовательности все виды ремонта.

Ремонтный период - наименьший повторяющийся интервал времени или наработка оборудования между двумя очередными ремонтами.

Продолжительность ремонтного цикла и межремонтного периода устанавливается для оборудования в зависимости от технологического назначения, конструктивных особенностей и условий эксплуатации.

Зависимости для определения продолжительности ремонтных циклов в часах приведены в приложении 3. СТОРО книга 1.

Значения коэффициентов, используемых при определении продолжительности ремонтного цикла, приведены в приложении 4. СТОРО книга 1.

Продолжительность ремонтного цикла в годах,

где Прг - продолжительность ремонтного цикла в годах;

Фд - действительный фонд рабочего времени работы оборудования

в часах:

Фд = 4015 (4075) - при двухсменном режиме работы, в скобках для

подъёмно-транспортного оборудования;

Фд = 2010 - при односменном режиме работы;

Фд = 5860 - при трехсменном режиме работы.

3 План-график ТО и Р оборудования

Планы-графики ТО и Р составляются на ремонтный цех, участок, бригаду и звено. Объём работ измеряется в единицах ремонтной сложности (рем.ед.) Начиная с ТО-3 планируется время простоя оборудования в ремонте. Большей частью ремонты проводят в режимное время работы ремонтников. Ремонты в выходные и праздничные дни планируются с двух недельной подготовкой. Ремонты в выходные продолжительностью более двух дней планируются с пяти - шестимесячной материально - технической подготовкой. Годовой план-график ремонта разрабатывается и согласовывается с начальниками производственных цехов не менее, чем за два месяца до начала планируемого года. Месячный план-график - за 20….25 дней до начала месяца.

Основанием для вывода оборудования в ремонт являются:

- структура и продолжительность ремонтного цикла или периода;

- количество часов, отработанных оборудованием со дня последнего ремонта;

- фактическое состояние оборудования по результатам ТОПК и предложений ремонтных или производственных работников.

При этом обязательно экономическое подтверждение необходимости капитального ремонта, а не приобретения нового оборудования.

Контрольные вопросы

-

Дать определение понятию ТОПК?

-

Что такое период и цикл ТОПК?

-

Что такое структура и продолжительность ТОПК?

-

Что называется ремонтным периодом и циклом?

-

Как определить продолжительность ремонтного цикла в часах, годах?

Устные правильные ответы на контрольные вопросы являются допуском к выполнению практической работы.

Содержание отчёта

Практическое занятие № 1

Наименование:

Цель:

Исходные данные: Наименование и основные технические данные ремонтируемого оборудования

Содержание:

-

Выбор группы важности, структуры и продолжительности ТОПК оборудования

-

Выбор и расчёт структуры и продолжительности ремонтного цикла

-

Расчёт даты последнего ремонта оборудования

-

Составление план - графика ремонта и обслуживания оборудования

Отчёт выполнять на форматах А4 согласно требований к выполнению отчётов по практическим занятиям.

Бланк для выполнения задания (пункт 4)

План-график

технического обслуживания и ремонта оборудования

на…………….год

Исполнитель………….

Место установки (производство; цех; участок)

Инвентарный номер оборудования

№

Номер агрегата

№

Наименование оборудование

Модель оборудования

Завод изготовитель

Категория ремонтной сложности (рем. ед.)

Группа технологической важности

Дата введения оборудования в эксплуатацию (число, месяц, год)

Дата последнего среднего или капитального ремонта(число, месяц, год)

Вид и дата последнего ремонта (число, месяц, год)

Дата следующего среднего или капитального ремонта(число, месяц, год)

Виды ремонтных работ по месяцам и декадам

Год

I.

II

III

IV

V

VI

VII

VIII

IX

X

XI

XII

Исходные данные для выполнения практической работы уточнить у преподавателя.

Пример выполнения расчётов практического задания № 1:

1 Выбор группы важности (табл.3.1, табл.3.2), структуры и продолжительности ТОПК оборудования (табл.3.3)

Пример: для станка мод. 3А150, при двухсменном режиме работы, с коэффициентом загрузки свыше 0,6 (режим работы и коэффициент загрузки оборудования выбрать самостоятельно).

Группа важности - II

Структура цикла СТОРО - ТО-1, ТО-2, ТО-1, ТО-2, ТО-1, ТО-3.

Продолжительность цикла - 6 месяцев

Продолжительность периода - 1 месяц

Количество комплексов в год:

ТО-1 - 6;

ТО-2 - 4;

ТО-3 - 2

2 Выбор и расчёт структуры (приложении 2, СТОРО книга 1) и продолжительности ремонтного цикла (приложении 3, СТОРО книга 1)

Пример: для станка мод. 3А150, при классе точности Н (класс точности уточнить по паспорту оборудования).

Структура ремонтного цикла - К - С - К

Продолжительность ремонтного цикла

Пр =24000×Км×Ки×Кт×Ккм×Кв,

где Пр - продолжительность ремонтного цикла в отработанных часах;

Км - коэффициент, учитывающий свойства обрабатываемого материала;

Ки - коэффициент, учитывающий применяемый на оборудовании инструмент;

Кт - коэффициент, учитывающий класс точности оборудования;

Ккм- коэффициент, учитывающий категорию массы оборудования;

Кв - коэффициент, учитывающий возраст эксплуатируемого оборудования.

Пр=24000×1,0×1,1×1,0×1,0×1,0= 26400

Продолжительность межремонтного периода,

где Ппр - продолжительность межремонтного периода в отработанных часах.

Продолжительность ремонтного цикла в годах

Если Пр = 26400 ч. При двухсменном режиме работы Фд =4015 ч.

И так, ремонтный цикл - 6 лет;

0,575×12 = 6,9 - 6 месяцев, (12- количество месяцев в году);

0,9× 30 = 27 - 27 дней (30 - количество дней в месяце).

3 Расчёт даты последнего ремонта оборудования

Пример расчёта даты последнего планового ремонта,

где  - год запуска оборудования в работу (1991- уточнить у

- год запуска оборудования в работу (1991- уточнить у

преподавателя),

К-количество полных межремонтных периодов

К = (ГП-ГВО)/ППР,

где ГП - год, в котором производится планирование (2006).

При межремонтном периоде в годах ППР = 3,7 года (см. п.2)

К = (2006-1991)/3,7 = 4,05

Округляем до меньшего целого значения, принимаем К = 4

ГПР = 1991 + 4 3,7=2005,8

То есть средний ремонт производился после 2005 года.

Чтобы определить месяц ремонта необходимо остаток после запятой умножить на 12 (число месяцев в году).

М = 0,8 12 = 9,6

Следовательно, последний средний ремонт состоялся в 2006 году после сентября (9) месяца.

Чтобы определить день ремонта необходимо остаток после запятой умножить на 30 (среднее число дней в месяце).

Д = 0,6 30 = 18

Последний средний ремонт состоялся 18 октября 2006 года.

Следующий ремонт состоится в 2005,8 + 3,7 = 2009,5 году (1 июля 2010 года).

4 Составление план - графика ремонта и обслуживания оборудования

Пример: План-график ТО и Р вальцов девятиклетьевых

мод. EUMYKO ARW-1a-9Sp

План-график

технического обслуживания и ремонта оборудования

на 2006…2007 год

Исполнитель: Петров И.К.

Место установки

Производство МТП, цех 18-4, участок 2

Инвентарный номер оборудования

№ 785

Номер агрегата

№ 15

Наименование оборудование

Вальцы девятиклетьевые

Модель оборудования

EUMYKO ARW-1a-9Sp

Завод изготовитель

ЯПОНИЯ

Категория ремонтной сложности

41 рем.ед.

Группа технологической важности

2

Дата введения оборудования в

эксплуатацию

Январь 1991

Дата последнего среднего или

капитального ремонта

18.10.2006

Вид и дата последнего ремонта

Средний - 18.10.2006

Дата следующего среднего или капитального ремонта

Капитальный - 1.06.2010

Виды ремонтных работ по месяцам и декадам

Год

I.

II

III

IV

V

VI

VII

VIII

IX

X

XI

XII

2006

С

ТО-1

ТО-2

2007

ТО-1

ТО-2

ТО-1

ТО-3

ТО-1

ТО-2

ТО-1

ТО-2

ТО-1

ТО-3

2008

2009

2010

К

Тема 11.4 Ремонт деталей зубчатых и цепных передач.

Практическая работа №5: « Проверка зацепления зубчатых колес после ремонта».

Учебная цель: Научиться определять правильность зацепления зубчатых колес после ремонта.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен

уметь:

-

выполнять разборку, сборку и испытание узлов и механизмов оборудования, агрегатов и машин;

-

выполнять шабрение деталей с помощью механизированного инструмента;

знать:

-

назначение и взаимодействие основных узлов и механизмов;

Краткие теоретические сведения.

Задачи практической работы: Выполнить практическую работу. Оформить отчет по практической работе (Приложение И)

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

2. Листы формата А 4 с рамкой для практических заданий

3. Ручка.

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал.

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.

Краткие теоретические и учебно-методические материалы по теме практической работы

Основные причины выхода из строя зубчатых колес: односторонний или двусторонний абразивный износ криволинейной поверхности зубьев вследствие истирания при работе; осповидный износ вследствие усталостного разрушения поверхностных слоев зубьев; поломка или выкрашивание зубьев вследствие усталостного разрушения, попадания посторонних предметов между зубьями, аварий; повреждение зубьев с торца, как результат многократного или неправильного ввода колеса в зацепление; трещины по ободу, ступице или спицам колеса как результат усталостных явлений или аварий; заедание как следствие высоких давлений при отсутствии смазки.

К зубчатым колесам, поступающим на сборку предъявляют следующие технические требования:

зубья колес при контроле на краску должны иметь поверхность контакта размерами не менее 0,3 длины зуба и 0,6 - высоты;

биение колес (как радиальное, так и торцовое) не должно превосходить пределов, установленных техническими условиями для собираемой передачи;

оси валов под зубчатые колеса должны быть взаимно параллельны (для цилиндрической передачи) или взаимно перпендикулярны (для конической передачи) и лежать в одной плоскости;

между зубьями колес должен иметься зазор, размер которого зависит от степени точности передачи и определяется по таблицам соответствующих справочников.

При входном контроле зубчатых колес (на примере цилиндрического зубчатого колеса) необходимо проверять следующие параметры: погрешность основного шага, погрешность окружного шага, радиальное биение; толщину зуба, смещение исходного контура, длину общей нормали.

Контроль погрешности основного шага осуществляют с помощью специального прибора - шагомера

Контроль погрешности окружного шага производят также при помощи шагомера Контроль радиального биения осуществляется с помощью специального прибора биениеметра

Контроль толщины зуба производят, измеряя ее по постоянной хорде с помощью хордового зубомера - штангензубомера

Контроль смещения исходного контура осуществляют при помощи зубомера смещения - тангенциального зубомера

Контроль длины общей нормали осуществляется с помощью зубомерного микрометра

Боковой зазор измеряют различными методами: щупом в открытых зубчатых передачах; при помощи свинцовой проволочки в крупногабаритных зубчатых передачах. Качество зацепления собранной зубчатой передачи проверяют на краску.

Контроль зубчатой передачи на краску осуществляют в такой последовательности: зубья меньшего по диаметру зубчатого колеса покрывают тонким слоем краски и проворачивают зубчатую передачу на один оборот; по отпечаткам, оставшимся от краски на зубьях сопряженного зубчатого колеса, судят о качестве сборки зубчатой передачи, сравнивая эти отпечатки с эталонными.

Обычно для передач средней точности отпечатки краски на зубьях сопряженного зубчатого колеса должны располагаться в средней части боковой поверхности зубьев и занимать площадь, составляющую 50...60 % по высоте и не менее 70 % по длине зуба.

Рисунок 3.1 - Контроль зубчатых прямозубых колес по расположению пятна

контакта

а - правильно; б - при перекосе осей; в - при увеличенном радиальном зазоре; г-при недостаточном радиальном зазоре;

Н- высота зуба; В - длина зуба; А - длина пятна контакта;

И - высота пятна контакта; С-расстояние между пятнами контакта

Вопросы для закрепления теоретического материала к практической работе:

1 С какой целью проводят дефектацию деталей?

2 Для чего необходимо обеспечить боковой зазор между зубчатыми колёсами при сборке зубчатой передачи?

3 В чём сущность метода корригирования зубчатых передач?

4 Какие дефекты могут возникать в зубчатых передачах и как их устраняют?

5 Каковы способы ремонта зубчатых колёс?

Задания для практической работы:

1 Осмотреть поверхности зубчатого колеса и выявить наличие износа и его характер.

2 Выполнить операционный эскиз дефектации зубчатого колеса

3 Заполнить карту дефектации и ремонта

Порядок выполнения отчета по практической работе

1 Тема

2 Цель работы

3 Задание

4 Ход работы

4.1 Осмотреть поверхность детали и выявить наличие износа и его характер

4.2 Выполнить операционный эскиз дефектации шлицевого вала и цифрами обозначить

изношенные поверхности

4.3 Определить метод установления дефекта;

4.4 Выбрать средство измерения для каждой изношенной поверхности детали;

4.5 Предложить методы ремонта изношенных поверхностей детали;

4.6 Определить требования после ремонта;

4.7 Все полученные данные занести в карту дефектации и ремонта

Карта дефектации и ремонта

ПР 151031.01 Зубчатое колесо 001 Рисунок 1.1 001

Обозначение и наименование № позиции

№ эскиза № карты

изделия, составной части

Количество на изделие, шт. 1 Эскиз смотреть на отдельном листе

(поле для эскиза)

Обозначе

ние

Возможный

дефект

Метод

установления

дефекта

Средство

измерения

Заключение и рекомендуемые методы ремонта

Требования после ремонта

5 Вывод

Тема 11.4 Технические условия на испытание, регулировку и приёмку оборудования.

Практическая работа №6: «Составить технологический процесс балансировки отремонтированных деталей»

Учебная цель:

Научиться составлять технологический процесс балансировки отремонтированных деталей.

Образовательные результаты, заявленные во ФГОС третьего поколения:

Студент должен уметь:

-

выполнять разборку, сборку и испытание узлов и механизмов оборудования, агрегатов и машин;

-

выполнять шабрение деталей с помощью механизированного инструмента;

знать:

-

технические условия на ремонт, сборку, испытания и регулирование и на правильность установки оборудования, агрегатов и машин;

-

правила испытания оборудования на статическую и динамическую балансировку машин;

Краткие теоретические сведения.

Балансировку различают статическую, при которой ликвидируют неуравновешенность масс относительно оси вращения детали, и динамическую, при которой выравнивают неправильное расположение масс вдоль оси детали. Статическая балансировка - применяется для уравновешивания узких дисков, зубчатых колес, шкивов, рабочих колес центробежных насосов и других тел, у которых диаметр в несколько раз больше ширины детали. При этом опытным путем определяют наиболее тяжелую часть детали или узла и искусственно облегчают эту часть путем снятия части металла или добавления его на противоположной части. Статическую балансировку осуществляют на призмах, роликах или на весах. При балансировке на призмах деталь насаживают на точно изготовленную оправку или вал, на котором она будет установлена в узле, и устанавливают на горизонтально расположенные стальные призмы. Динамическая балансировка. Неуравновешенные массы длинных деталей, расположенных в разных точках по длине, в неподвижном состоянии могут уравновешивать друг друга, поэтому обнаружить динамическую неуравновешенность статической балансировкой, как правило, не удается. Если же такое неуравновешенное тело привести во вращение, то в плоскостях, перпендикулярных к оси вращения и проходящих через точки расположения неуравновешенных масс, возникнут неуравновешенные центробежные силы. Для уравновешивания таких сил применяют специальные установки для динамической балансировки. В большинстве балансировочных установок для регистрации и установления места расположения центробежных сил используется колебание гибких опор.

Задачи практической работы: Выполнить практическую работу. Оформить отчет по практической работе.

Обеспеченность занятия (средства обучения):

1. Учебно-методическая литература:

-

- Сборник методических указаний по выполнению практических заданий.

2. Листы формата А4 с рамкой для практических заданий

3. Ручка.

Инструкция по выполнению практической работы

Внимательно изучить раздаточный и краткий теоретический материал.

Изучить порядок выполнения задания.

Приложение Б.

Методика анализа результатов, полученных в ходе практической работы

Контролем является защита отчетов по практическим занятиям.\

Порядок выполнения отчета по практической работе

Неуравновешенность любой вращающейся детали может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки: статическая и динамическая.

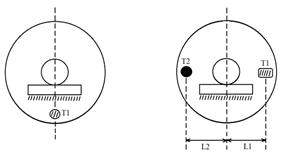

Рис. 1. Схема статического уравновешивания деталей:

Т1 - масса неуравновешенной детали; Т2 - масса уравновешивающего груза;

L1, L2 - их расстояния от оси вращения.

Статическая балансировка. У неуравновешенной детали ее масса располагается несимметрично относительно оси вращения. Поэтому при статическом положении такой детали, т. е. когда она находится в покое, центр тяжести будет стремиться занять нижнее положение (рис.1). Для уравновешивания детали добавляют с диаметрально противоположной стороны груз массой Т2 с таким расчетом, чтобы его момент Т2L2 был равен моменту неуравновешенной массы Т1L1. При этом условии деталь будет находиться в равновесии при любом положении, так как центр тяжести ее будет лежать на оси вращения. Равновесие может быть достигнуто также путем удаления части металла детали высверловкой, спиливанием или фрезерованием со стороны неуравновешенной массы Т1. На чертежах деталей и в Правилах ремонта на балансировку деталей дается допуск, который называют дисбалансом (г/см).

Статической балансировке подвергают плоские детали, имеющие небольшое отношение длины к диаметру: зубчатое колесо тягового редуктора, крыльчатку вентилятора холодильника и т.п. Статическая балансировка ведется на горизонтально-параллельных призмах, цилиндрических стержнях или на роликовых опорах. Поверхности призм, стержней и роликов должны быть тщательно обработаны. Точность статической балансировки во многом зависит от состояния поверхностей этих деталей.

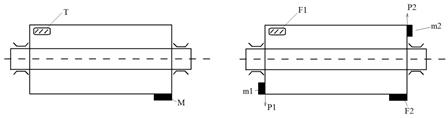

Динамическая балансировка. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 2 показан статически отбалансированный ротор, у которого масса Т уравновешена грузом массой М. Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент FJU который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т.е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами Шх = т2 на равном расстоянии от оси вращения. Грузы и их расстояния от оси вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент /уь противодействующий моменту FJi и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла.

Рис. 2. Схема динамического уравновешивания деталей:

Т- масса ротора; М - масса уравновешивающего груза; F1,F2 - неуравновешенные, приведенные к плоскостям массы ротора; m1,m2 - уравновешенные, приведенные к плоскостям массы ротора; Р1 Р2 - уравновешивающие центробежные силы;

Рис. 3. Схема балансировочного станка консольного типа:

1 - пружина; 2 - индикатор; 3 якорь; 4 - рама; 5 - опора станка; 6 - опора станины;

I, II- плоскости

Динамическое уравновешивание ведется на балансировочных станках. Принципиальная схема такого станка консольного типа показана на рис. 3. Балансировка, например, якоря тягового электродвигателя ведется в таком порядке. Якорь 3 укладывают на опоры качающейся рамы 4. Рама одной точкой упирается на опору станка 5, а другой на пружину 1. При вращении якоря неуравновешенная масса любого его участка (кроме масс, лежащих в плоскости II - II) вызывает качание рамы. Амплитуда колебания рамы фиксируется индикатором 2. Чтобы уравновесить якорь в плоскости I - I, к его торцу со стороны коллектора (к нажимному конусу) прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебания рамы или его уменьшения до допускаемой величины. Затем якорь переворачивают так, чтобы плоскость I- I проходила через неподвижную опору станины 6, и повторяют те же операции для плоскости II- II. В этом случае балансировочный груз прикрепляют к задней нажимной шайбе якоря.

Приложение А

Реверсивные механизмы предназначены для изменения направления вращательного и поступательного движения механизмов станка. На рис. 25, а показан трензель с цилиндрическими зубчатыми колесами. С помощью рукоятки осуществляется переключение из положения I в положение II, при этом паразитные зубчатые колеса входят в зацепление с колесом z1, и изменяется направление вращения ведомого вала, на котором сидит зубчатое колесо z2. На рис. 25, б показана схема реверсивного механизма с перемещающимися на шлицевом валу зубчатыми колесами. На рис. 25, в, г приведены схемы механизма, в которых реверсирование осуществляется с помощью двусторонней кулачковой муфты при перемещении рукоятки в положения А и Б. На рис. 25, д показана ременная реверсивная передача.

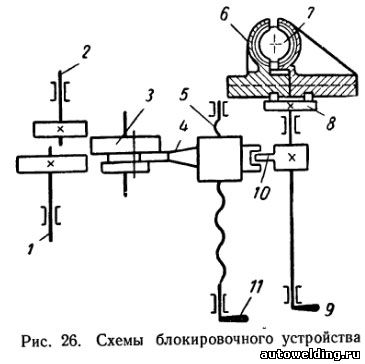

Блокировочные устройства предназначены для предотвращения одновременного включения двух движений, которые могут привести к поломке механизмов станка. На рис. 26 показана схема устройства, предназначенного для предохранения одновременного включения ходового валика и ходового винта. Механизм блокировки расположен в фартуке токарно-винторезного станка. На рисунке показано положение блокировочного механизма, когда ходовой винт 7 токарно-винторезного станка соединен с маточной гайкой б, при этом включена продольная подача суппорта.

Скользящее зубчатое колесо 3 будет находиться между колесами, посаженными на валу 1 и на валу 2. Как только осуществится поворот рукоятки 9, маточная гайка 6 с помощью диска 8 разомкнётся и освободит ходовой винт 7. Одновременно язычок 10 выходит из паза гайки 4. При повороте рукоятки 11 приводится во вращение винт 5, перемещается гайка 4, увлекая за собой зубчатое колесо 3, осуществляя соединение с одним из двух зубчатых колес. При соединении зубчатого колеса 3 с зубчатым колесом, посаженным на валу произойдет продольная подача суппорта, а при соединении с колесом, посаженным на валу 2, - поперечная подача. Как только гайка 4 переместится, повернуть рукоятку 9 невозможно, так как язычок 10 не попадет в паз гайки 4У а следовательно, диск 8 не провернется и маточная гайка не будет включена. Помимо описанной схемы, существуют и другие блокировочные устройства.

Приложение Б

Министерство образования и науки Самарской области

государственное бюджетное образовательное учреждение среднего профессионального образования

ТОЛЬЯТТИНСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ

.

ОТЧЕТ ПО ПРАКТИЧЕСКОЙ (им) РАБОТЕ (ам)

Тема практической работы

Иванова Ивана Петровича

Студента группы-------------

специальность 151031 Монтаж и техническая эксплуатация

промышленного оборудования (по отраслям)

по профессиональному модулю

ПМ 04. ВЫПОЛНЕНИЕ РАБОТ ПО РАБОЧЕЙ ПРОФЕССИИ СЛЕСАРЬ-РЕМОНТНИК

основной профессиональной образовательной программы

по специальности 151031 Монтаж и техническая эксплуатация

промышленного оборудования (по отраслям)

Преподаватель: Мицык Л.В.

42