- Преподавателю

- Другое

- Конспект лекции Статическая и динамическая регулировка главного двигателя

Конспект лекции Статическая и динамическая регулировка главного двигателя

| Раздел | Другое |

| Класс | - |

| Тип | Конспекты |

| Автор | Малышев Ю.Н. |

| Дата | 09.01.2016 |

| Формат | doc |

| Изображения | Есть |

Глава 15, ПРАКТИЧЕСКИЕ ОСНОВЫ ЭКСПЛУАТАЦИИ

15.1. Статическое регулирование дизеля

Общие сведения. Регулируют дизель после монтажа на судне, ремонта деталей и при обнаружении неполадок в работе. Основная задача регулирования - обеспечить получение от дизеля требуемой мощности при равномерном распределении ее по цилиндрам, высокой, экономичности и надежности в работе. Комплекс операций по регулированию выполняют в два этапа; статическое (предварительное) и динамическое (окончательное) регулирование.

Статическое регулирование, выполняемое на неработающем дизеле, состоит из проверки и регулирования механизма (газораспределения, пускового воздухораспределителя, ТНВД и форсунок, камеры сжатия (высоты или объема), лубрикаторов цилиндровой смазки, индикаторных приводов.

Механизм газораспределения. Оптимальные фазы газораспределения устанавливают при испытании опытного образца дизеля на стенде завода-изготовителя в зависимости от мощности, частоты вращения, системы наддува, конструкции впускной и выпускной систем, условий эксплуатации и других факторов. При оптимальной установке фаз и хорошем состоянии органов газораспределения номинальная мощность получается при наименьшем удельном расходе топлива, а нормальные индикаторные диаграммы цилиндров по виду приближаются к теоретической (расчетной).

Проверке фаз газораспределения после ремонта ив эксплуатации могут предшествовать следующие операции: сборка шестеренного или цепного привода распределительного вала и согласование его положения относительно коленчатого вала; проверка и регулирование тепловых зазоров в приводе клапанов; определение направления вращения коленчатого вала, порядка работы цилиндров, определение мертвых точек поршней.

Согласование положения распределительного и коленчатого валов происходит следующим образом. Шестеренный привод распределительного вала монтируют по меткам на торцах зубьев каждой сопрягаемой пары шестерен (зуб с меткой одной шестерни пары должен находиться между двумя мечеными зубьями второй шестерни). Такие метки наносят при постройке дизеля после сборки привода, проверки и регулирования механизма газораспределения.

При отсутствии меток на шестернях или при их замене положение валов согласовывают в соответствии с заводской инструкцией или путем проверки фаз газораспределения на одном из цилиндров. Если фазы газораспределения соответствуют паспортным данным, то распределительный вал относительно коленчатого установлен правильно, и можно монтировать клапанные приводы остальных цилиндров.

Следует помнить о том, что проворачивание коленчатого вала без согласования его положения с положением распределительного вала, а также при демонтированных шестернях и установленных на место клапанных приводах недопустимо, так как может привести к повреждению поршня, штока клапана и его привода.

У двухтактных дизелей с прямоточно-клапанной продувкой (БМЗ и Бурмейстер и Вайн) положение распределительного вала выпускных клапанов проверяют с помощью контрольных калибров-скоб или по углу между осью симметрии кулачковой шайбы выпускного клапана (отмечена заводской риской на торце вала) с горизонталью.

Тепловые зазоры в приводе клапанов проверяют щупом между бойком (или роликом) на конце клапанного рычага и торцом штока клапана или между цилиндрической частью кулачной шайбы и роликом толкатели при отжатом приводе.

Порядок операций при регулировании зазора: поршень проверяемого цилиндра устанавливают в ВМТ в конце хода сжатия, при этом ролики толкателей клапанов должны находиться на цилиндрической части кулачных шайб (оба клапана закрыты); отвертывают регулировочный болт в. клапанном рычаге; между бойком рычага и торцом штока клапана вставляют пластины шупа толщиной, равной требуемому зазору; ввертывают регулировочный болт до момента легкого закусывания пластины щупа и фиксируют болт контргайкой или другим стопорным устройством; вторично вставляют пластину щупа в зазор - если он не изменился, то регулирование считают законченным.

Зазор (0,2-1,3 мм) для дизелей разных марок определяется заводской инструкцией; для выпускных клапанов зазор устанавливают обычно на 30-40 % больше, чем для впускных. Во время работы дизеля вследствие удлинения штоков клапанов зазор уменьшается, но он не должен быть меньше 0,1 мм.

При уменьшении зазора: клапаны начинают открываться раньше, а закрываться, позже, т. е., нарушаются фазы газораспределения вследствие увеличения продолжительности открытия клапанов; клапан не будет садиться на седло и нарушится его герметичность; в результате клапан может прогореть, возможен задир ролика толкателя и кулачной шай0ы, изгиб, штанги.

П ри увеличении зазора: клапаны открываются позже, а закрываются раньше, т. е. также нарушаются фазы газораспределения вследствие уменьшения продолжительности открытия клапанов; увеличиваются удары и стуки в приводе и возможна его поломка, так как штанга может выпасть.

ри увеличении зазора: клапаны открываются позже, а закрываются раньше, т. е. также нарушаются фазы газораспределения вследствие уменьшения продолжительности открытия клапанов; увеличиваются удары и стуки в приводе и возможна его поломка, так как штанга может выпасть.

Проверка и регулирование фаз газораспределения у четырехтактного дизеля и двухтактного с прямоточно-клапанной продувкой сводятся к определению моментов открытия и закрытия клапанов. При этом считают, что клапан начинает открываться в момент набегания профильной части кулачной шайбы на ролик толкателя и закрывается в момент схода ролика с кулака»

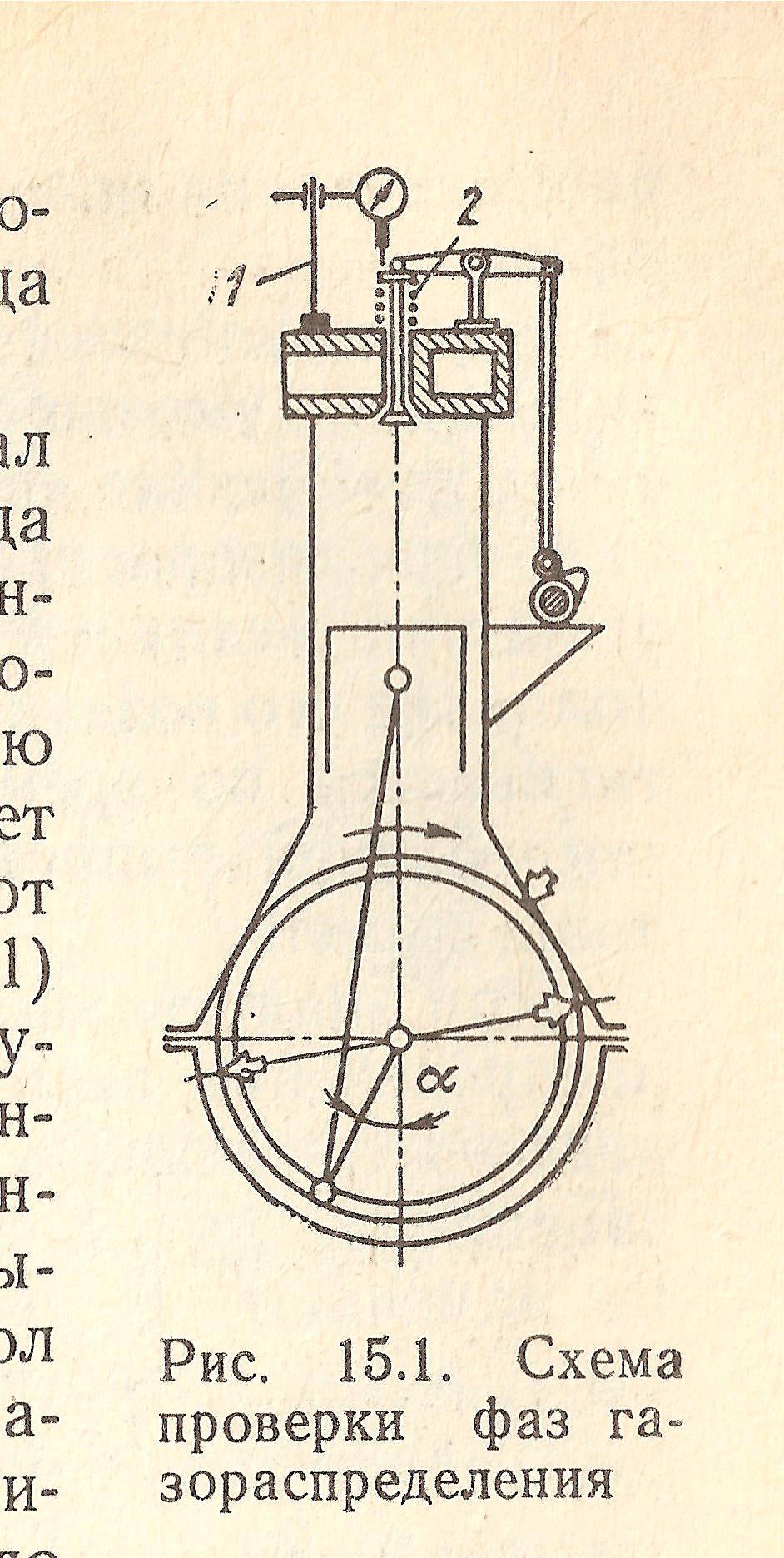

Порядок операций: распределительный вал устанавливают в положение переднего хода (у реверсивного дизеля); проворачивают коленчатый вал на передний ход и устанавливают ролик толкателя клапана на цилиндрическую часть кулачной шайбы (клапан при этом будет закрыт); на крышку цилиндра устанавливают штатив с линейным индикатором 1 (рис. 15.1) так, чтобы его шток опирался на тарелку пружины 2 клапана; вновь проворачивают коленчатый вал до момента страгивания стрелки индикатора (этот момент считают началом открытия клапана); по маховику определяют угол поворота кривошипа между неподвижным указателем и отмеченной на маховике риской ближайшей мертвой точки; проворачивают вал дог . L момента остановки стрелки индикатора (этот момент соответствует закрытию клапана); по маховику определяют угол поворота а кривошипа.

Результаты проверки фаз газораспределения сравнивают с данными завода-изготовителя дизеля; допускаемое отклонение обычно лежит в пределах ±1°.

У двухтактных дизелей с контурной продувкой нормальное газораспределение обеспечивается точным изготовлением и' сборкой поршня, шатуна и цилиндровой втулки. В случае замены какой-либо из этих деталей рекомендуется проверить моменты начала открытия и закрытия окон верхней кромкой первого поршневого кольца путем наблюдения через смотровые лючки, из-под поршневого пространства или сверху цилиндра при снятой крышке.

Причины разрегулирования газораспределения: неправильная установка распределительного вала относительно коленчатого вала вследствие неправильного зацепления шестерен при сборке дизеля; неправильная установка или проворачивание кулачных шайб на распределительном валу; износ кулачных шайб, зубьев шестерен, цепных колес или вытяжка цепи привода распределительного вала; изменение тепловых зазоров в механизме привода клапана; закоксовывание окон во втулке (в двухтактных дизелях).

При установке распределительного вала с «отставанием», износе зубьев шестерен, цепных колес или вытяжке приводной цепи фазы газораспределения смещаются, т.е. газораспределительные клапаны позднее открываются и закрываются (продолжительность открытия клапанов при этом не изменяется). При установке распределительного вала с «опережением» также смещаются фазы газораспределения вследствие более раннего открытия и закрытия клапанов.

Износ кулачных шайб и увеличение тепловых зазоров в приводе вызывают уменьшение, продолжительности открытия клапанов - они будут позже открываться и раньше закрываться. При смещении фаз газораспределения или уменьшении продолжительности открытия клапанов ухудшаются очистка цилиндра от газов и наполнение его воздухом. В результате процесс сгорания топлива растягивается по времени, появляется дымный выпуск, повышается температура выпускных газов, снижаются мощность и экономичность «дизеля.

При значительном опережении или запаздывании всех фаз газораспределения необходимо изменить зацепление шестерен привода распределительного вала, Если невозможно уменьшить зазоры в зацеплении путем смещения промежуточной шестерни, то шестерни заменяют. В цепном приводе дизелей регулируют натяжение цепи, а при смещении фаз открытия выпускного клапана более 2° перестанавливают распределительный вал.

Пример 1. В четырехтактном дизеле угол, ограничивающий профиль кулачковой шайбы, вследствие износа уменьшился на 3°. На сколько градусов поворота коленчатого вала уменьшится продолжительность открытия клапана?

У четырехтактного дизеля частота вращения распределительного вала nр = nк/2 (где nк- частота вращения коленчатого вала). Следовательно, при повороте кулачной шайбы на 3° кривошип повернется на 6° и продолжительность открытия клапана также уменьшится на 6° п. к. в. Для исправления дефекта необходимо заменить кулачную шайбу или в допустимых пределах уменьшить зазор в приводе клапана.

Пример 2. Из-за износа зубьев шестерен привода распределительного вала сместились фазы газораспределения: клапаны открываются и закрываются позже на 6° п. к. в. Шестерня распределительного вала имеет 120 зубьев. Как отрегулировать газораспределение?

Дефект можно исправить одним из следующих способов: разворотом кулачных шайб по направлению вращения распределительного вала; поворотом: шестерен на 180°, чтобы их зацепление на передний ход было неизношенной стороной зубьев (если шестерни- симметричны); разворотом распределительного, вала по ходу.

Определим, на какой угол повернется распределительный вал, если его шестерню повернуть на один зуб:

120 зубьев -360°

1 зуб- х

x=360•1/120 = 3°

При повороте распределительного вала на 3° коленчатый вал повернется на 6° поэтому достаточно повернуть распределительный вал на один зуб по дходу.

В оздухораспределитель. Воздухораспределитель (угол начала открытия пускового клапана) проверяют после его разборки или замены отдельных деталей. Правильность сборки и работы золотникового воздухораспределителя проверяют совпадением меток на корпусе золотника и его хвостовике. Золотник при этом прижимают рукой к пусковой шайбе в момент, когда толкатель золотника находится на цилиндрической части шайбы. Если контрольные метки не совпадают, то опускают или поднимают золотник способом, предусмотренным для данной конструкции распределителя.

оздухораспределитель. Воздухораспределитель (угол начала открытия пускового клапана) проверяют после его разборки или замены отдельных деталей. Правильность сборки и работы золотникового воздухораспределителя проверяют совпадением меток на корпусе золотника и его хвостовике. Золотник при этом прижимают рукой к пусковой шайбе в момент, когда толкатель золотника находится на цилиндрической части шайбы. Если контрольные метки не совпадают, то опускают или поднимают золотник способом, предусмотренным для данной конструкции распределителя.

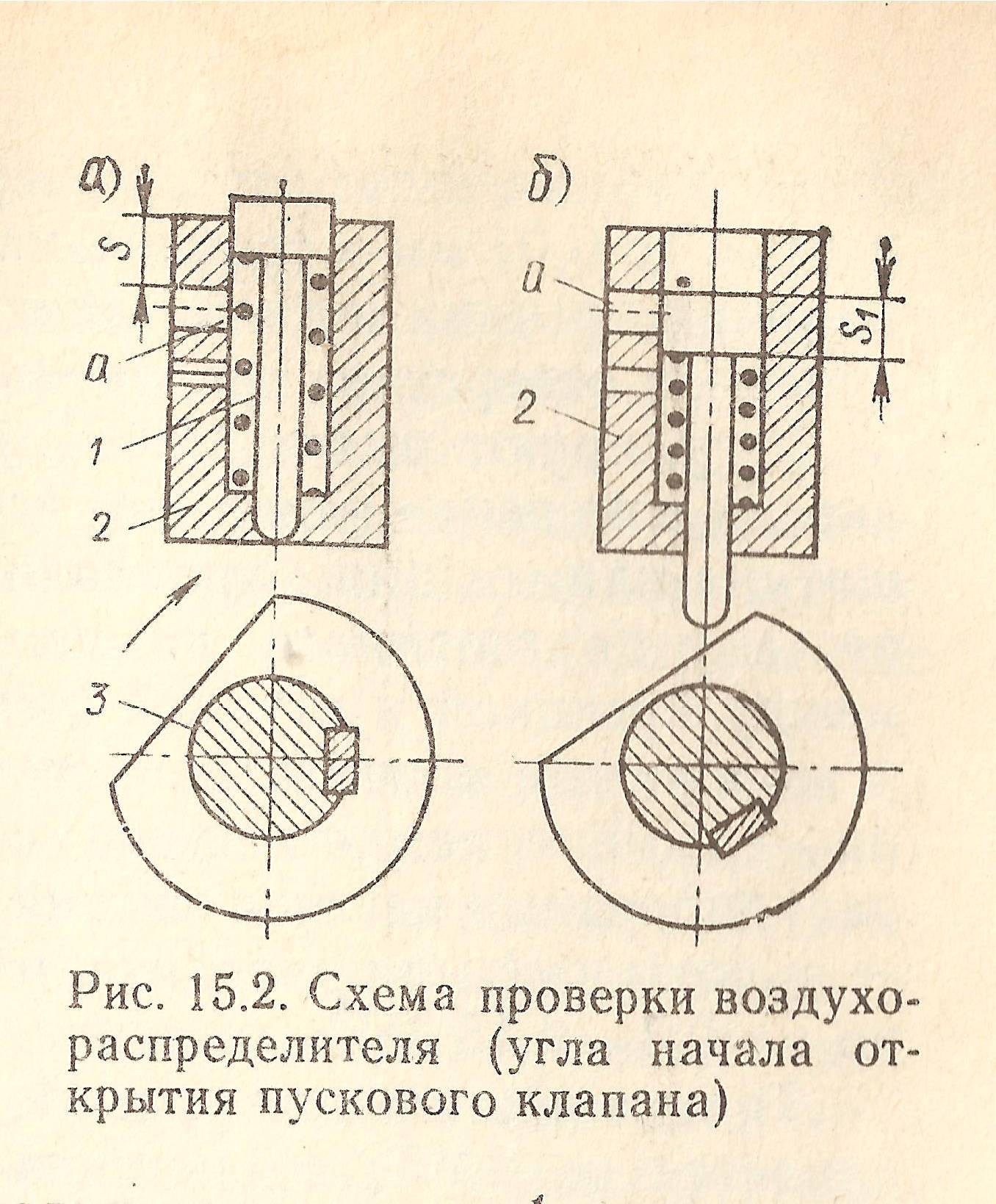

Угол начала открытия пускового клапана можно определить следующим образом; измерить расстояние S от торца корпуса 2 распределителя до верхней кромки отверстия, сообщающегося с пусковым клапаном (рис. 15.2, а), реверсивную рукоятку установить в положение «Вперед», проворачивая коленчатый вал но ходу, пусковую шайбу 3 установить относительно золотника 1 первого цилиндра в положение, соответствующее началу движения золотника вниз (рис. 15.2, б) продолжая проворачивать коленчатые вал,, глубиномером измерить расстояние S1 от торца, корпуса воздухораспределителя до торца золотника (при измерении золотник прижимают рукой к пусковой шайбе) и добиться равенства S1=S. Этот момент будет соответствовать началу подачи воздуха через отверстие а распределителя к пусковому клапану первого цилиндра. При этом его поршень (кривошип) не дойдет до ВМТ на угол опережения подачи пускового воздуха (определяют по маховику), но доступ воздуха будет открыт полностью в цилиндр, где поршень движется вниз.

По такому же принципу находят момент, соответствующий закрытию пускового клапана после перестановки реверсивной рукоятки в положение «Назад» определяют моменты открытия и закрытия клапанов для заднего хода.

Проверка и регулирование высоты (объема) камеры сжатия. Высота (объем) камеры сжатия определяет степень сжатия и давление в конце сжатия рс. В соответствии с Правилами технической эксплуатации судовых дизелей высоту камеры сжатия проверяют после замены поршня, цилиндровой крышки, штока, шатуна, кривошипного или крейцкопфных подшипников.

Высоту камеры сжатия при снятой цилиндровой крышке можно определить измерением расстояния от торца втулки до днища поршня (в определенном месте). Разность между фактическим замером и заданным по чертежу определит необходимую толщину прокладки под крышку цилиндра. Высоту камеры сжатия можно также определить с помощью свинцовых кубиков, высота которых превышает предполагаемую высоту камеры сжатия на 6-10 мм у МОД и на 2-3 мм у СОД. Кубики устанавливают на днище поршня (всегда в одном и том же месте) и закрепляют цилиндровую крышку. Проворачивая вал дизеля, переводят поршень через ВМТ.

Затем кубики вынимают, измеряют их высоту микрометром с точностью до 0,01 мм и сравнивают с рекомендованным значением. При наличии крышки кубики можно установить на поршень через форсуночное отверстие, продувочные или выпускные окна.

Регулируют высоту (объем) камеры сжатия у четырехтактного дизеля изменением толщины компрессионной прокладки под пяткой шатуна или толщины прокладки между крышкой и втулкой цилиндра, а у двухтактного дизеля - изменением толщины прокладки между крышкой и втулкой (чтобы не нарушить газораспределение) и только при значительном износе подшипников и просадке поршня- изменением толщины прокладки под пяткой шатуна. При регулировании камеры сжатия следует иметь в виду, что изменение ее высоты на 1 мм приводит к изменению давления рс приблизительно на 0,1-0,15 МПа, а давления рz - на 0,15-0,25 МПа.

Топливная аппаратура. Подача топлива в цилиндр обычно начинается до ВМТ, а заканчивается после. Следовательно, при нахождении поршня в ВМТ плунжер ТНВД еще продолжает свой нагнетательный ход. Поэтому вершины кулачных шайб отстают от кривошипов своих цилиндров на определенный угол заклинивания φ0, зависящий от конструкции элементов системы топливоподачи (φ0 = 0 - 65° П.К.В.).

Кулачные шайбы устанавливают различными способами по указаниям заводов-изготовителей. Наиболее простой способ -по штихмасу фиксированной длины: кривошип данного цилиндра фикcируют в ВМТ и закрепляют шайбу на валу так, чтобы расстояние между кернами на теле шайбы и какой-либо части остова дизеля было равно длине штихмаса.

У топливного насоса с регулированием начала подачи при установке кулачной шайбы и проверке ее положения на валу контрольным параметром является геометрический- (по насосу) угол конца подачи топлива φкпн, являющийся постоянным и определяемый моментом прихода плунжера в верхнее крайнее положение (в клапанном и золотниковом насосах) или моментом отсечки в конце подачи (в клапанно-золотниковом насосе).

Порядок установки шайбы (применительно к ТНВД дизелей Зульцер): проворачивая коленчатый вал дизеля в направлении вращения, переводят кривошип данного цилиндра за ВМТ на угол φкпн рычагом поднимают толкатель насоса и поворачивают на валу кулачную шайбу так, чтобы ролик стал на вершину кулака. В этом положении шайбу закрепляют, отдают штуцер, вынимают нагнетательный клапан (если он имеется) и устанавливают линейный индикатор так, чтобы его шток (или удлинитель) опирался на торец плунжера; проворачивая коленчатый вал вперед и назад, определяют наибольшее показание индикатора, соответствующее верхнему положению плунжера; по маховику находят угол, соответствующий этому положению и при необходимости корректируют положение шайбы.

Установку шайбы по углу φкпн удобно выверить одновременно c проверкой угла начала подачи топлива φнпн.

У насоса с регулированием конца подачи топлива контрольный параметр при установке шайбы и проверке ее положения на валу -геометрический (по насосу) угол начала подачи топлива φнпн (угол опережения), являющийся постоянным и, определяемый моментом начала движения плунжера вверх, (в клапанном насосе) или моментом закрытия, верхней кромкой плунжера-золотника приемного окна во втулке (золотникового насоса).

У некоторых золотниковых насосов имеются заводские риски на смотровых окнах корпусов и на стаканах толкателей. Совпадение этих рисок соответствует моменту начала подачи топлива. В этом случае кулачную шайбу можно установить следующим-образом: проворачивая коленчатый вал вперед, не доводят .кривошип данного цилиндра до ВМТ на угол φнпн; рычагом поднимают толкатель насоса до совпадения рисок, отмечающих начало подачи топлива; поворачивают на валу кулачную шайбу до соприкосновения с роликом толкателя и в этом положении, закрепляют.

У, малооборотного дизеля, шайбу обычно устанавливают по высоте подъема плунжера hвмт (берут из формуляра или снимают с кривой регулирования ТНВД) при положении кривошипа в ВМТ. Порядок операций (применительно к ТНВД дизелей МАН Бурмейстер и Вайн): распределительный вал ставят в положение «Вперед», а кривошип данного цилиндра в ВМТ над плунжером (дизель МАН) или над тягой для выключения насоса (дизель Бурмейстер и Вайн) устанавливают индикатор и его стрелку совмещают с нулевым давлением; поднимают толкатель вместе с плунжером насоса (рычагом или тягой) ;на расстояние hвмт по индикатору, кулачную шайбу поворачивают до соприкосновения с роликом толкателя и закрепляют. Для установки шайбы заднего хода распределительный вал переводят в положение «Назад» и повторяют те же операции.

Установку шайбы проверяют по высоте подъема плунжера hвмт при положении кривошипа в ВМТ (в соответствии с заводской инструкцией) или по углу опережения подачи топлива ФНШ1.

Установка привода управления ТНВД должна обеспечить соответствие между положениями органа управления цикловой подачей топлива и топливной рукояткой или штурвалом поста управления. Для большинства ТНВД контрольным положением является среднее положение TP и регулирующих органов. Последовательность, операций: рейки всех ТНВД ставят на среднее деление между положениями «Стоп» и полной подачи топлива и присоединяют их к общей тяге (или валику) управления насосами рукоятку поста управления устанавливают на среднее деление указателя нагрузки; регулируя длину промежуточной тяги, соединяют топливную рукоятку с тягой управления ТНВД.

Плотность ТНВД проверяют в соответствии с инструкцией завода-изготовителя. Если таких указаний нет, плотность насоса можно определить следующим образом: топливную рукоятку установить на полную подачу топлива, ролик толкателя насоса-на цилиндрическую часть кулачной шайбы; отсоединить нагнетательный трубопровод от штуцера насоса и удалить нагнетательный клапан; после прокачивания и удаления воздуха из насоса на нагнетательный штуцер установить манометр или максиметр с поворотной головкой; ручным рычагом создать в насосе давление 20 МПа и поддерживать его постоянным; плотность насоса считается достаточной, если давление сохраняется не менее 15-20 с для новых плунжерных пар и не менее 5-7 с для изношенных пар.

Плотность ТНВД мощного МОД, можно оценить следующим образом: топливную рукоятку установить на полную Подачу топлива; отсоединить нагнетательный трубопровод от штуцера насоса и после прокачивания и удаления воздуха из насоса на нагнетательный штуцер установить манометр или максиметр с поворотной головкой; несколько раз провернуть вал валоповоротной машиной и записать максимальное давление ртах по манометру, которое принимают за условный показатель плотности,

Неодинаковая гидравлическая плотность плунжерных пар увеличивает неравномерность подачи топлива по отдельным цилиндрам и изменяет фазы подачи топлива. Наиболее важна равномерность подачи топлива по цилиндрам, а не абсолютное значение утечки топлива (если она примерно одинакова у всех насосов).

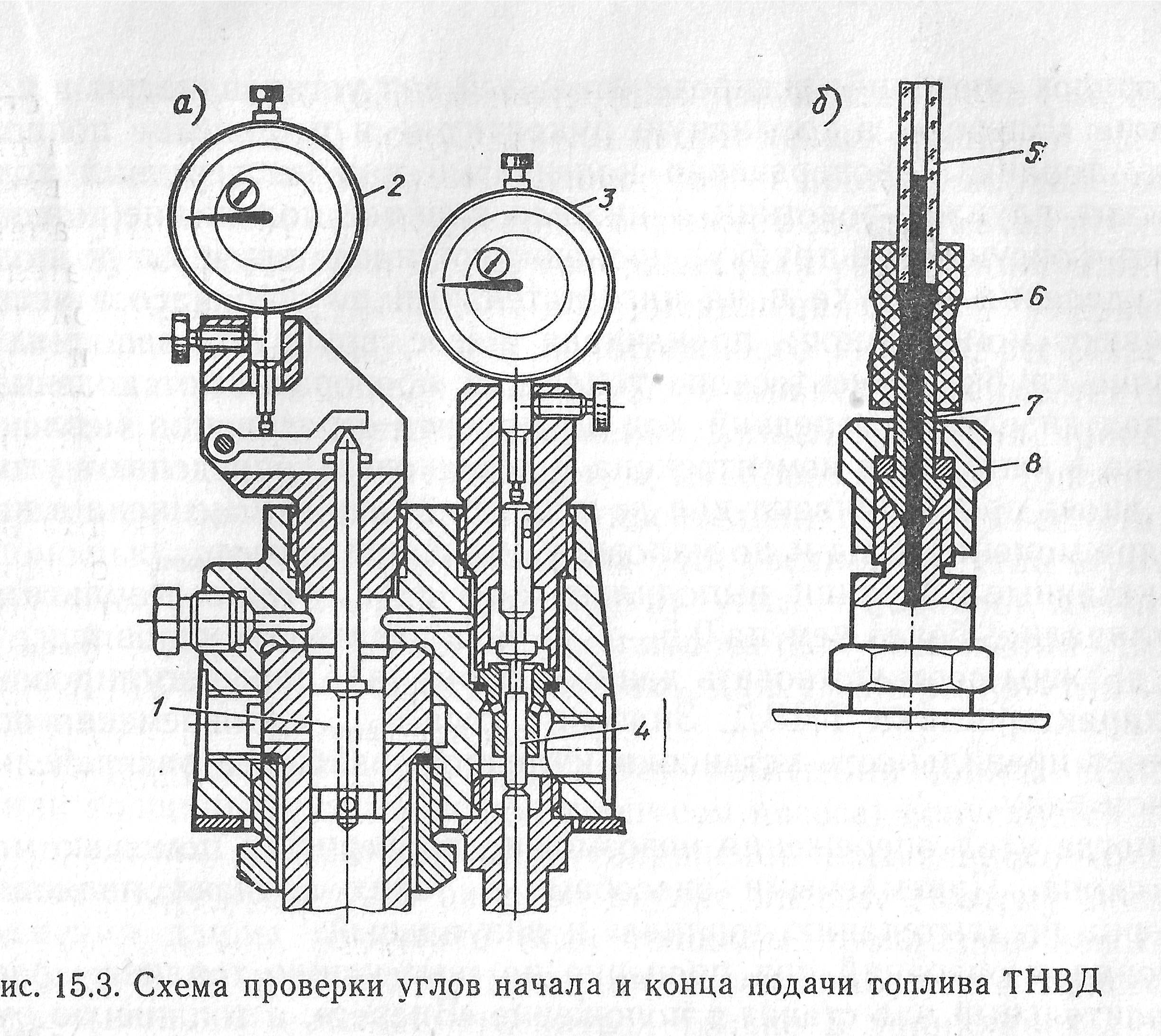

Проверку и регулирование углов начала φнпн конца φкпн подачи топлива выполняют следующим образом. У клапанных ТНВД с регулировкой, начала подачи (дизели Зульцер, «Русский Дизель» и др.) начало подачи соответствует моменту посадки регулирующего клапана на седло, а конец подачи - приходу плунжера в ВМТ. Фазы топливоподачи у таких насосов можно определить с помощью линейных индикаторов (наиболее точный способ), моментоскопа, по вытеканию топлива и по противодавлению на рычаге ручного прокачивания.

Порядок проверки с помощью линейного индикатора (рис. 15.3, а): распределительный вал устанавливают в положение «Вперед», а топливную рукоятку-в положение полной подачи топлива; проворачивая коленчатый вал дизеля, опускают плунжер в нижнее крайнее положение; над tплунжером 1 и над регулирующим (всасывающим) клапаном 4 устанавливают линейные индикаторы 2 и 3 и их стрелки совмещают с нулевыми делениями шкал; поворачивая вал дизеля на передний ход, фиксируют момент остановки стрелки индикатора 3 (клапан сел на седло); по: индикатору 2 замеряют его ход hнпн, а по маховику - угол φнпн проворачивают вал на передний ход и фиксируют момент остановки стрелки индикатора 2 (ролик толкателя должен находиться на вершине кулака); по маховику определяют угол φкпн.

Указанные операции необходимо выполнить 2-3 раза, чтобы результаты не отличались более чем на 0,5-1° п.к.в. Значения

hнпн углов φнпн и должны соответствовать данным формуляра или регулировочным характеристикам ТНВД. Угол φнпн целесообразно проверять после динамического (окончательного) регулирования дизеля для занесения данных в формуляр. Значение угла φкпн одновременно определяет правильность установки кулачной шайбы на распределительном валу; при необходимости угол регулируют.

Угол опережения. φнпн у клапанного ТНВД с регулировками начала подачи (путем изменения момента посадки регулирующего клапана на седло) регулируют изменением длины толкателя клапана (для увеличения угла опережения длину толкателя необходимо уменьшить, для уменьшения угла - увеличить). Однако это вызывает автоматическое изменение цикловой подачи топлива gц. Для регулирования угла φкпн без изменения gц необходимо повернуть кулачную шайбу относительно распределительного вала (для увеличения угла-по направлению вращения вала, для уменьшения - против вращения).

У большинства золотниковых ТНВД, имеющих нагнетательные клапаны и неизношенные плунжерные пары, углы φнпн и φкпн достаточно точно можно определить с помощью моментоскопа (рис. 15.3, б) - это капиллярная трубка 5 с внутренним диаметром 1-1,5 мм, которую отрезком резиновой трубки 6 присоединяют к металлической трубке 7, привернутой гайкой 8 к штуцеру насоса.

Порядок операций: распределительный вал устанавливают в положение «Вперед», а. топливную рукоятку - в положение полной подачи топлива; проворачивая коленчатый вал на передний ход, опускают плунжер-золотник в нижнее крайнее положение, отсоединяют форсуночную трубку, прокачивают насос, вручную до полного удаления воздуха и на нагнетательный штуцер насоса устанавливают моментоскоп, прокачивая насос вручную, заполняют частично трубку моментоскопа топливом; проворачивают коленчатый вал, дизеля на передний ход до момента страгивания мениска топлива в капилляре моментоскопа и по маховику определяют угол φнпн; вновь проворачивают вал до момента остановки мениска в капилляре моментоскопа и по маховику уточняют угол φкпн.

Указанные операции выполняют 2-3 раза, чтобы результаты не отличались более чем на 0,5-1° п. к. в. Значения углов фнпн и φнкп должны соответствовать данным формуляра или регулировочной характеристики ТНВД. Значение угла фнпн одновременно определяет правильность установки кулачной шайбы на распределительном валу.

Иногда угол опережения невозможно проверить с помощью моментоскопа. Приемлемыми способами в таких случаях является проверка по «вытеканию топлива» и визуальный.

Порядок операций при проверке по «вытеканию топлива»: распределительный вал ставят в положение «Вперед», а топливную рукоятку-на полную подачу топлива; плунжер-золотник насоса опускают в нижнее положение, снимают штуцер нагнетательного клапана и вынимают клапан (если он имеется), устанавливают моментоскоп в виде изогнутой трубки, насос сообщают с системой подачи топлива к дизелю и регулируют подачу так, чтобы топливо вытекало из трубки моментоскопа тонкой струйкой; проворачивают коленчатый вал на передний ход и фиксируют момент; прекращения вытекания топлива; по маховику определяют угол фнпн. Для получения надежного/результата проверку выполняют не менее двух раз.

У дизелей Бурмейстер и Вайн и МАН при предварительном регулировании геометрического начала подачи топлива на заводе-изготовителе или при замене ТНВД в эксплуатации обязательна проверка установки золотника по высоте, выполняемая по заводской инструкции. Цель проверки - установить плунжер-золотник относительно втулки в такое положение, при котором обеспечивается определенное открытие приемного окна во втулке; это необходимо для обеспечения опережения подачи топлива и равномерности подачи по цилиндрам. Регулируют положение золотника по высоте путем шабровки станины насоса или установки под станину прокладки.

Угол опережения φнпн у золотникового насоса с регулированием конца подачи в зависимости от конструктивных особенностей регулируют следующими способами: перестановкой кулачной шайбы на распределительном валу (для увеличения угла опережения шайбу необходимо повернуть по направлению вращения распределительного вала, для уменьшения угла-против направления вращения) изменением положения плунжера-золотника во втулке насоса путем изменения длины толкателя (для увеличения угла опережения толкатель удлиняют, для уменьшения угла - укорачивают (следует иметь в виду, что у золотникового ТНВД с регулированием конца Подачи дизеля типа NVD 36 или NVD 48 имеется всасывающий клапан, поэтому Изменение длины толкателя приводит к изменению не угла опережения, а цикловой подачи топлива); изменением положения втулки относительно плунжера-золотника с помощью специального механизма (для увеличения угла втулку необходимо опустить, для уменьшения угла - поднять), изменением толщины прокладок под корпусом насоса (для увеличения угла толщину прокладок следует уменьшить, для уменьшения угла - увеличить).

Регулирование угла φнпн путем изменения длины толкателя (или толщины прокладок под корпусом насоса) допускается только в пределах, обеспечивающих сохранение нормального открытия золотником приемного окна во втулке насоса. Поэтому после изменения-длины толкателя (или толщины прокладок) необходимо проверить открытие окна (его высота оговаривается в технической документации и может изменяться только в узких пределах, так как возможно изменение цикловой подачи топлива). При увеличении длины толкателя необходимо также проверить наличие зазора над золотником при его верхнем крайнем положении. Для этого устанавливают толкатель на вершину кулачной шайбы, приподнимают золотник до упора и щупом проверяют зазор между хвостовиком золотника и регулировочным болтом толкателя. Возможны и другие способы проверки.

Проверка и регулирование нулевой подачи ТНВД должна обеспечивать одновременное и надежное их выключение при остановке дизеля и приблизительно одинаковую подачу топлива по цилиндрам.

У клапанных ТНВД с регулированием начала подачи нулевую подачу можно проверить и отрегулировать несколькими способами: с помощью линейных индикаторов, по «вытеканию топлива» и с помощью моментоскопа.

Последовательность операций при проверке с помощью линейных индикаторов (наиболее точный способ); рукоятку поста управления ставят в положение «Стоп»; проворачивая вал дизеля, устанавливают плунжер насоса в нижнее крайнее положение; над плунжером и регулирующим (всасывающим) клапаном устанавливают индикаторы (см. рис. 15.3, а) и их стрелки совмещают с нулевым делением шкал; вновь поворачивают вал и фиксируют по индикатору над плунжером момент конца подачи топлива (прихода плунжера в ВМТ), при этом ролик толкателя должен выйти на вершину кулачной шайбы; уменьшают длину толкателя регулирующего клапана и фиксируют по индикатору момент его посадки на седло; толкатель удлиняют и по индикатору определяют подъем регулирующего клапана на расстояние, указанное в инструкции завода-изготовителя (обычно в пределах 0,2-0,5 мм); ручным покачиванием насоса убеждаются в отсутствии подачи топлива.

У золотникового ТНВД с регулированием конца подачи нулевая подача обеспечивается при совпадении вертикального паза (или радиального канала) плунжера-золотника с приемным или перепускным окном. Положение топливной рейки относительно поворотной втулки часто маркируют на заводе-изготовителе, метки ставят на торцах зубьев. Иногда метки делают на поводке плунжера-золотника и на поворотной втулке. Поэтому при проверке нулевой подачи рукоятку поста управления устанавливают в положение «Стоп», рейки всех ТНВД - на деления, обеспечивающие выключение подачи топлива, и соединяют их с общей тягой; при необходимости изменяют длину регулируемых звеньев между тягой и рейками. При эксплуатации применяют и другие способы проверки и регулирования, нулевой подачи.

Проверка и регулирование равномерности цикловых подач топлива по цилиндрам у мощных МОД и СОД обычно сводится к проверке и установке одинаковых для всех насосов активных ходов плунжеров при положении топливной рукоятки на полную подачу топлива.

Если активные хода плунжеров всех насосов одинаковы, а цикловая подача топлива разная, это обычно является следствием разной герметичности насосов. Если для обеспечения необходимой равномерности подачи производилось регулирование цикловой подачи отдельными насосами, следует обязательно проверить их нулевую подачу.

Равномерность подачи топлива по отдельным цилиндрам определяется работой не только ТНВД, но и форсунок.

Проверку и регулирование форсунок производят через определенные промежутки времени, предусмотренные инструкцией завода-изготовителя и Правилами технической эксплуатации судовых дизелей (обычно через 500-2000 ч у СОД и через 1000-3000 ч у МОД). Перед этим форсунку разбирают, промывают, осматривают и устраняют неисправности. Все данные предварительных и окончательных проверки и регулирования форсунок рекомендуется заносить в специальный журнал, что позволит анализировать их техническое состояние.

Ход (подъем) иглы форсунки проверяют и регулируют. Нормальный ход иглы указан в формуляре дизеля или в инструкции по обслуживанию (у различных дизелей ход иглы составляет 0,3-1,1 мм). При уменьшении хода иглы возрастает гидравлическое сопротивление, а при увеличении сокращается срок службы распылителя, так как возрастает сила удара иглы об ограничитель при ее открытии и о седло при закрытии. Вследствие многократных притирок ход иглы увеличивается (принято считать, что ход иглы не должен превышать указанного в инструкции более чем в два раза).

Ход иглы можно определить при помощи приспособления с индикатором,

Давлением открытая иглы (затягивания пружины) определяется начальное давление впрыскивания. Открытие иглы при меньшем давлении, чем указано в инструкции, приводит к более раннему началу впрыскивания, ухудшению качества распыливания топлива, растягиванию процесса впрыскивания по времени, увеличению периода задержки самовоспламенения, жесткости рабочего процесса, увеличению расхода топлива и нагарообразования; выпуск становится дымным. При увеличении давления открытия /иглы топливо может попадать на стенки камеры, сгорания.

Проверку и регулирование выполняют на специальном стенде с ручным процессом (или топливным насосом), манометром со шкалой деления до 100 МПа и топливным баком. Отклонение давления открытия иглы от нормального значения обычно допускается не более чем на 0,5 МПа; при необходимости давление регулируют.

Герметичность распылителя, проверяют по запорной поверхности (проверка на отсутствие подтекания). Подтекание форсунки может быть следствием неудовлетворительной притирки запорной поверхности иглы по седлу, заедания иглы от коррозии, загрязнения, отложении лака), деформации распылителя при чрезмерном обжатии колпака, заедания пружины или толкателя в корпусе форсунки. Последовательность операций при проверке: прокачиваю форсунку до полного удаления воздуха и насухо вытирают сопло; плавно нажимая на рычаг насоса, поднимают давление в форсунке до значения, на 0,5-1 МПа меньшего, чем давление открытия (при этом на конце сопла не должна образовываться капля и оно должно оставаться сухим); производят 5-6 впрыскиваний плавным нажатием на рычаг насоса (дробящее впрыскивание когда игла несколько раз поднимается и опускается в течение одного хода плунжера, свидетельствует об отсутствии заедания иглы и хорошей работе форсунки; при этом сопло также должно оставаться сухим); производят несколько впрыскиваний резким нажатием на рычаг насоса. Отсутствие подтекания после трех стадий проверки характеризует хорошую герметичность распылителя по запорной поверхности иглы.

Качество распыливания и чистоту сопловых отверстий проверяют визуально: чистоту сопловых отверстий - по числу и направлению топливных струй, а качество распыливания - по резкости отсечки впрыска (даже при медленном повышении давления). Впрыскивание должно начинаться внезапно, сопровождаться резким скрипом и иметь четкую отсечку.

Перед проверкой гидравлической плотности распылителя следует проверить герметичность Насоса ручного пресса. Начальное давление p1 при испытании может быть меньше, равно или больше давления открытия иглы форсунки (в последних двух случаях перед проверкой пружину форсунки затягивают на давление больше р1). Создают давление несколько выше р1 после его снижения до р1 включают секундомер и замеряют время, в течение которого давление упадет до значения р2. Обычно принимают р1 - р2= 5 МПа. Время падения давления характеризует гидравлическую плотность распылителя, которая для отдельных форсунок не должна отличаться более чем на 25 % средней плотности для всего комплекта форсунок, установленных на одном дизеле.

Герметичность полости охлаждения форсунки можно проверить путем опрессовки на стенде давлением 0,5 МПа; при этом один из штуцеров форсунки после выпуска воздуха заглушают. Можно также заполнить полость охлаждения охлаждающей жидкостью до уровня штуцеров и прокачать форсунку. В случае нарушения герметичности полости охлаждения жидкость из штуцеров будет вытекать наружу.

15.2. Динамическое (окончательное) регулирование дизеля

Динамическое регулирование выполняют по параметрам индикаторного процесса, полученным при номинальных или близких к ним значениях мощности и частоты вращения. Необходимость динамического регулирования вызывается применением различных сортов топлива, отсутствием идентичности в наполнении отдельных цилиндров воздухом, различием гидравлических характеристик отдельных элементов топливной аппаратуры и технического состояния деталей ЦПГ.

Качество регулирования дизеля проверяют путем его индицирования и измерения расхода топлива периодически, но не реже одного раза в месяц: при обнаружении неисправности в работе одного или нескольких цилиндров; после регулирования или замены ТНВД, форсунки, ремонта или замены поршня, втулки или крышки цилиндра; при переходе на другой сорт топлива, значительном изменении осадки судна, резком увеличении сопротивления его движению, повреждении гребного винта.

Динамическое регулирование дизеля сводится к проверке и доведению основных эксплуатационных параметров индикаторного процесса до значений, рекомендованных заводом-изготовителем. При регулировании индикаторного процесса следует иметь в, виду следующие основные положения.

Среднее индикаторное давление рi характеризует нагрузку цилиндра и является функцией многих эксплуатационных параметров, однако при прочих равных условиях зависит только от цикловой подачи топлива gц (для повышения pi следует gц увеличить и наоборот).

29