- Преподавателю

- Другое

- Методическое пособие Трубчатые печи

Методическое пособие Трубчатые печи

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Пирогова Г.Н. |

| Дата | 02.10.2015 |

| Формат | doc |

| Изображения | Есть |

Министерство образования и науки Самарской области

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«Губернский колледж г.Сызрани»

Технический профиль

Методическое пособие

ТРУБЧАТЫЕ ПЕЧИ

ПМ 01 Эксплуатация технологического

оборудования.

Сызрань.

2015 год

Методическое пособие по теме ПМ 01 «Эксплуатация технологического оборудования, ПМ 05 Выполнение работ по профессии Оператор технологических установок МДК 05.02. Ремонт технологического оборудования.

( название методической разработки)

Краткая характеристика Методического пособия

В настоящем методическом пособии представлены конструкции, назначение, эксплуатация, вопросы подготовки, ревизии и ремонта трубчатых печей.

Предназначено для обучающихся СПО «ГК г. Сызрани» по специальности 240134.51 Переработка нефти и газа при обучении профессиональному модулю ПМ 01. Эксплуатация технологического оборудования

Методическое пособие позволит сформировать у обучающихся знания и практические навыки при эксплуатации оборудования нефтеперерабатывающих предприятий.

Составитель: Пирогова Галина Николаевна - преподаватель спец. дисциплины.

ОДОБРЕНО НА ЗАСЕДАНИИ ПЦК

Переработка нефти и газа. Экология

( название комиссии)

Председатель _____________________ В.В. Мокеева

Ф.И.О

Протокол № __________ от «____»__________2015 г

Методист технического профиля _______________ Л.Н. Барабанова

Ф.И.О.

«УТВЕРЖДАЮ»

Заместитель директора по УПР

Руководитель технического профиля __________________ В.В. Колосов

Содержание

Методическое пособие 1

1. Учебная цель 4

2. Концепция, основные термины 4

3. Содержание учебного элемента 5

3.1. Общие положения 5

3.2. Типы трубчатых печей 8

3.2. Конструктивные элементы печей 14

3.2.1.Фундаменты, каркасы, своды, стены и поды 14

3.2.3. Трубчатые змеевики 16

3.2.4. Трубные решетки и подвески 17

2.3.6. Гарнитура и дымовые трубы 19

3.4. Процесс горения 20

3.5. Эксплуатация печей 24

3.5.1. Основные положения 24

3.5.2. Подготовка к пуску и пуск печей 24

3.5.3. Наладка режима и нормальная эксплуатация печей 26

3.5.4. Остановка печей 28

3.5.5. Аварийная остановка печей 28

3.6. Организация проведения ремонтных работ 29

3.6.1. Подготовка печей к ремонту 29

3.6.2. Очистка трубчатых змеевиков 33

3.6.3. Ревизия технического состояния элементов конструкции печей. 33

3.6.4. Сборка и опрессовка печных змеевиков 35

3.6.5. Сушка огнеупорной обмуровки 37

4. Контрольные вопросы 39

Трубчатые печи

1. Учебная цель

При изучении темы «Трубчатые печи» обучающийся должен получить знания по классификации, конструкции, назначению, эксплуатации, вопросам подготовки, ревизии и ремонта трубчатых печей.

2. Концепция, основные термины

Назначение, типы и особенности трубчатых печей. Конструктивные элементы печей. Эксплуатация, ревизия и ремонт трубчатых печей.

Печь трубчатая - Печь химического производства непрерывного действия, в которой обрабатываемые жидкие или газообразные материалы протекают по трубам, расположенным в нагревательной камере.

Печь трубчатая радиационно-конвективная - Трубчатая печь, имеющая две отдельных секции радиационную и конвективную, причем большая часть тепла передается материалу излучением в радиационной секции.

Футеровка - Защитная жаростойкая облицовка печей, дымовых труб, топок, боровов и т.п.

Экран - Устройство, отражающее или поглощающее тепловое излучение.

Змеевик трубчатый - Устройство, состоящее из параллельных труб, последовательно соединенных между собой калачами или специальными трубными двойниками.

Двойник трубчатый - Устройство, соединяющее прямые трубы в змеевик и имеющее съемные пробки.

Калач трубный - Изогнутая труба, соединяющая прямые трубы в змеевик.

Корпус - Жесткая конструкция для герметизации рабочей камеры печи.

Каркас - Устройство, состоящее из несущих колонн и балок, обеспечивающее устойчивость и жесткость печей и топок.

Свод - Конструкция, перекрывающая верх печи, топки, борова и т.п.

Решетка трубная - Устройство, предназначенное для крепления трубного змеевика печи.

Подвеска трубная - Устройство для подвески нескольких труб к своду печи.

Шибер - Устройство для отключения печей от тягодутьевых установок, а также для регулирования давления и количества выходящих газов.

Рекуператор - Устройство для утилизации тепла отходящих газов, в котором тепло постоянно подводится к одной поверхности и отводится от другой поверхности стенки, отделяющей нагреваемый воздух от отходящих газов.

Продукты горения (газ топочный) - Газообразные продукты, образующие при горении топлива в печах и топках.

Гляделка - Устройство, обеспечивающее возможность безопасного и доступного наблюдения за ходом процессов в печи.

3. Содержание учебного элемента

Р

ис. 1

3.1. Общие положения

Технологическая печь - аппарат, предназначенный для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива непосредственно в этом аппарате.

Как правило, технологическая печь имеет камеру радиации, в которой размещен радиантный змеевик, и камеру конвекции, в которой размещен конвекционный змеевик.

В топку печи через горелочные устройства (ГУ) вводится топливо, через амбразуры и отверстия в кладке и каркасе вводится необходимый для сжигания топлива воздух.

Тепло, выделяемое при сжигании топлива, расходуется на повышение температуры дымовых газов и частиц горящего топлива, которые раскаляются и образуют горящий факел. Температура, размер и конфигурация факела зависит от температуры и количества воздуха, поступающего в печь, способа его подвода, конструкции и нагрузки по топливу ГУ, теплоты сгорания топлива, расхода распыляющего агента, степени экранирования кладки.

85-90% тепла, передаваемого радиантным трубам - лучистое тепло, 10-15% - передается им конвекцией.

Излучающая способность дымовых газов - величина переменная и зависит от температуры дымовых газов, концентрации трехатомных компонентов в них и толщины газового слоя. Теплопередача в камере радиации повышается с ростом температуры и концентрации в дымовых газах диоксида углерода, водяного пара и диоксида серы. В конкретной печи толщина газового слоя - величина постоянная.

Следовательно, излучательная способность газов в камере радиации конкретной печи зависит от температуры дымовых газов и концентрации трехатомных компонентов в них.

В камере конвекции 60-70% общего количества тепла, получаемого нагреваемым продуктом, передается конвекцией, 20-30% -излучением дымовых газов, до 10% тепла передается излучением кладки ограждающих стен печи. Основной фактор, определяющий эффективность передачи тепла конвекцией, это скорость дымовых газов в конвекционной камере.

В промышленности применяют трубчатые печи с поверхностью нагрева радиантных труб 15-2000 м2 . Тепло производительность трубчатых печей составляет от 0,12 до 240 МВт, а производительность по нагреваемой среде достигает 8-10 55 0 кг/ч. Температура нагреваемой среды на входе и выходе из печи в зависимости от технологического процесса изменяется в широком диапазоне - от 70 до 900°С, а давление от 0,1 до 30 МПа.

Основные показатели, характеризующие работу печи:

-

производительность;

-

полезная тепловая нагрузка;

-

тепло напряженность поверхности нагрева и топочной камеры;

-

коэффициент полезного действия;

-

коэффициент избытка воздуха;

-

потери тепла и их источники;

-

количества и состав выбросов вредных веществ в атмосферу;

Производительность печи характеризуется количеством продукта, нагреваемого в печи в единицу времени и может быть измерена непосредственно.

Полезная тепловая нагрузка (тепловая мощность) - количество тепла, воспринимаемого нагретым продуктом в единицу времени (кДж/ч), и может быть определена расчетным методом по измеренным расходу и температурам на входе и выходе из печи навеваемого продукта, и водяного пара, расходу и температурам на входе и выходе воздуха из воздухонагревателя и т.д.

Данная величина определяется расчетным способом раздельно по радиантным и конвекционным трубам, так как они имеют разные допустимые значения этого показателя.

Теплонапряженность топочного пространства - количества тепла, выделяемого при сжигании топлива в единицу времени в расчете на м объема топки (кДж/м), текущее значение этого показателя может быть определено расчетным способом с использованием микропроцессорного контроллера.

Коэффициент полезного действия печи - часть полезно используемого тепла от общего тепла, выделяемого при сжигании топлива. В настоящее время нет прямого способа измерения коэффициента полезного действия печи, но известны способы его расчета с помощью микропроцессорных устройств.

Коэффициент избытка воздуха. Для нормальной работы печи нужно обеспечить поступление в печь воздуха, что достигается за счет естественной или искусственной тяги. Первая создается дымовой трубой, вторая - дымососом.

Количество подаваемого воздуха зависит от многих факторов.

Теоретический (стехиометрический) расход воздуха - минимальное количество воздуха, требующееся для полного сгорания топлива, зависит от химического состава топлива. С повышением содержания углерода в топливе теоретический расход воздуха уменьшается.

Чем выше удельный вес топлива, тем меньше расход воздуха. При сжигании газообразного топлива требуется больше воздуха, чем для сжигания жидкого топлива. Следует обратить внимание, что расход воздуха для получения единицы полезного тепла при сжигании топлива практически не зависит от вида сжигания топлива.

Коэффициент избытка воздуха в топке технологической печи зависит от типа ГУ, способа сжигания топлива, требований по минимальному образованию вредных веществ и герметичности ограждающих стен печи.

Потери тепла при эксплуатации печи - существуют три источника потерь тепла:

-

тепло, теряемое при химическом недожоге топлива;

-

тепло, теряемое в окружающую среду через ограждающие стены;

-

тепло, теряемое с уходящими дымовыми газами;

Тепло, теряемое при химическом недожоге топлива, в основном, зависит от работы печи и ее ГУ. При сравнительно высоких коэффициентах избытка воздуха, при которых, как правило, эксплуатируются технологические печи, тепло с химическим недожогом топлива практически не теряется.

Потери тепла в окружающую среду через ограждающие стены зависят от многих факторов: величины поверхности кладки, степени тепловой изоляции кладки, атмосферных условий (температуры воздуха, направления и скорости ветра, осадков и т.д.).

По отечественным данным величина потерь тепла в окружающую среду оценивается в 7-11% от общего количества тепла, выделяемого при сжигании топлива; по зарубежным данным - 1-3%. Для определения теплопотерь в окружающую среду можно использовать непосредственное измерение температуры поверхности стен с помощью контактных термометров или инфракрасной съемки. Для сокращения этих потерь нужно обеспечивать хорошую теплоизолирующую кладку и наружную теплоизоляцию стен, например, минеральной ватой. Сокращение этих потерь не обеспечивает существенной экономии тепла.

Тепло, теряемое с уходящими дымовыми газами, - наиболее значимая составляющая часть потерь. Эти потери зависят от температуры и количества дымовых газов, сбрасываемых в атмосферу через дымовую трубу, составляют 60-80% общих потерь тепла. Так при коэффициенте избытка воздуха 1,2-1,0%-ная экономия тепла приводит к понижению температуры уходящих газов на 20оС. При этом понижение коэффициента избытка воздуха очень выгодно при низком КПД печей, при повышенном КПД - менее выгодно. В экстремальном случае при 100% КПД избыток воздуха не имеет значения. Для снижения теплопотерь с уходящими дымовыми газами необходимо широко применять утилизацию тепла дымовых газов в котлах-утилизаторах и экономайзерах, обеспечивать работу печи с оптимальным коэффициентом избытка воздуха для сокращения потока дымовых газов.

3.2. Типы трубчатых печей

В настоящее время четко наметилась тенденция строительства трубчатых печей большой единичной мощности, которые в отличие от малопроизводительных печей эксплуатируются в более жестком технологическом режиме. Работа печей в тяжелых условиях (при высоких температурах и давлениях и в агрессивных средах) стала возможной благодаря новым конструктивным решениям и применению новых жаропрочных и жаростойких материалов.

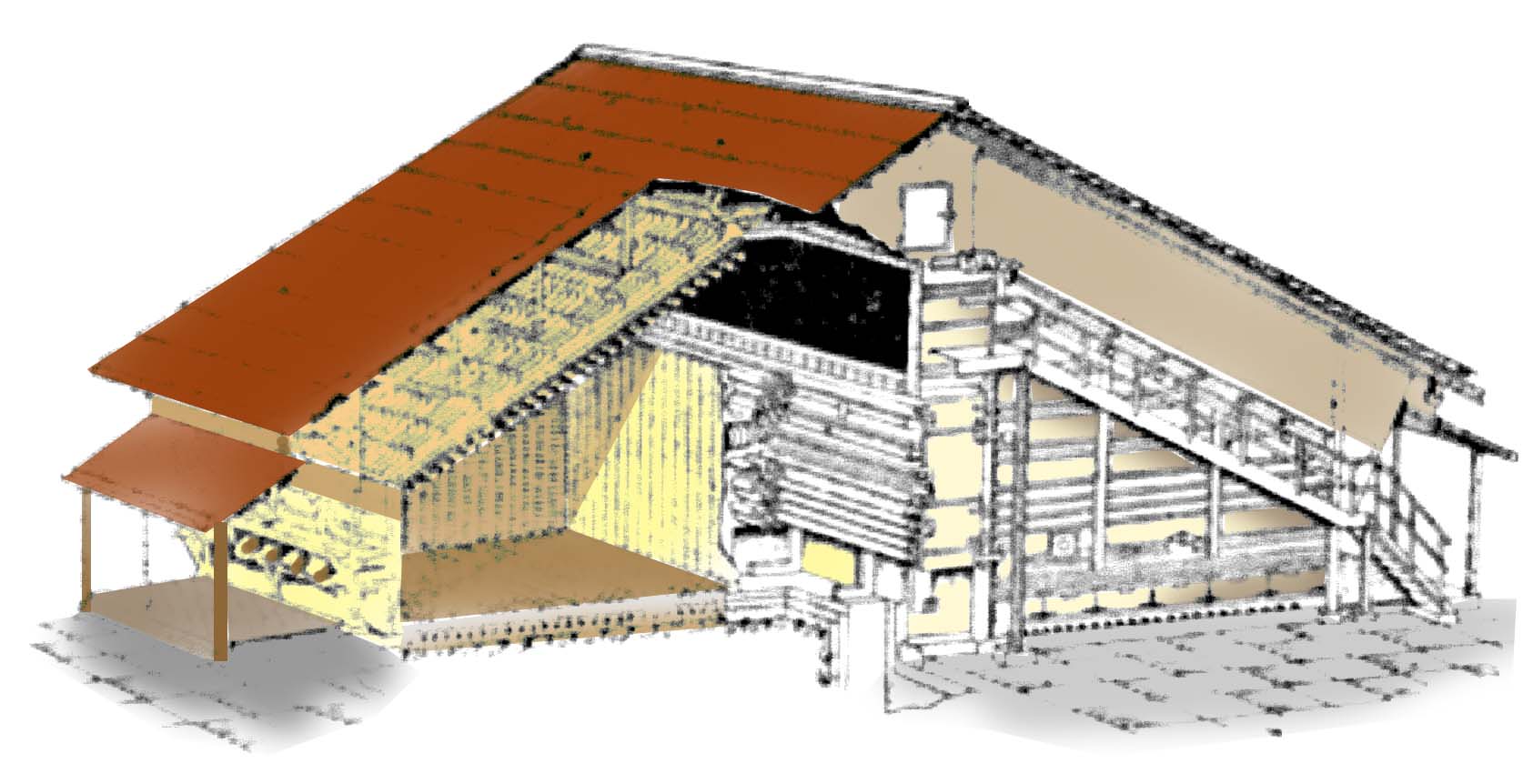

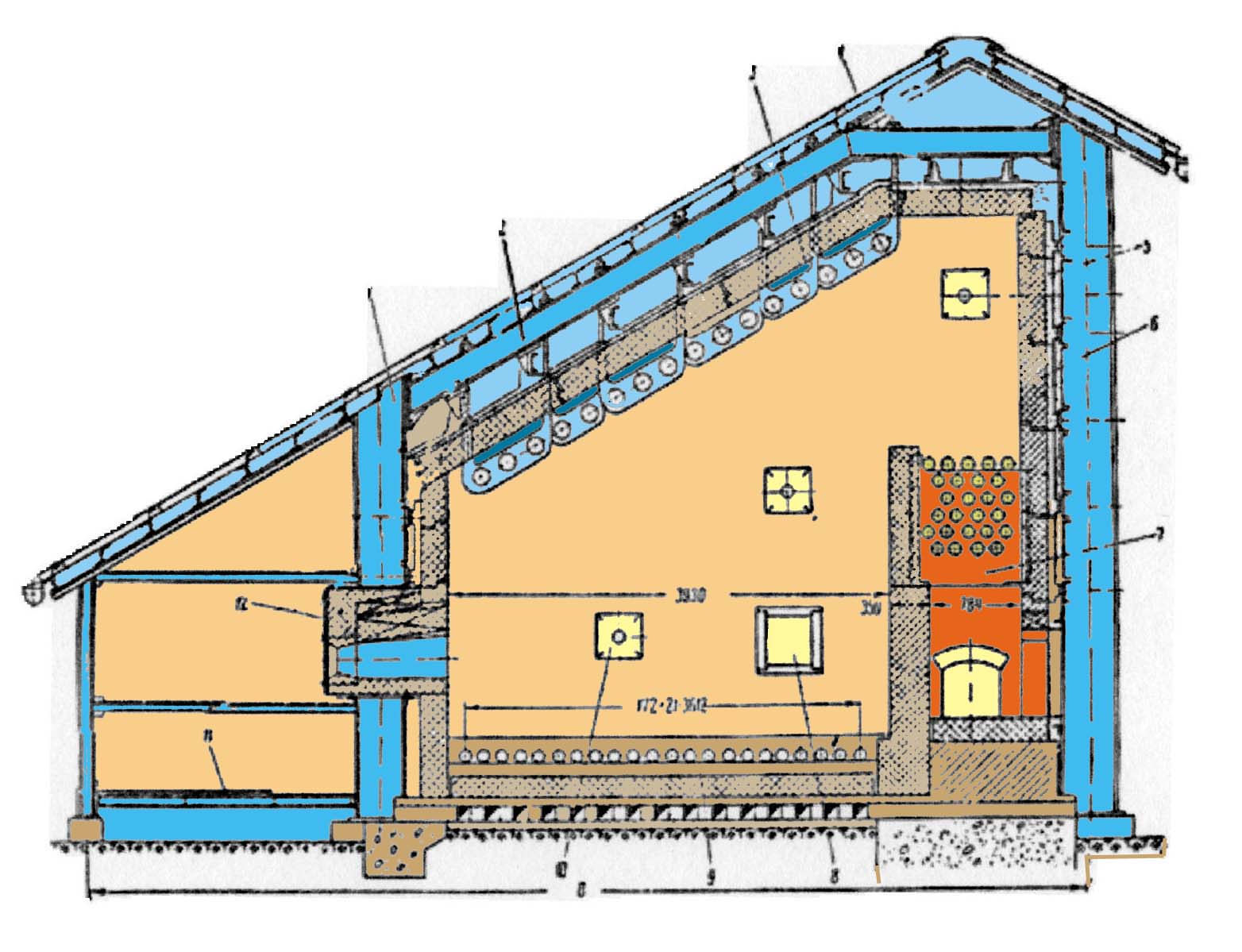

Наряду с новыми типами печей на нефтеперерабатывающих и нефтехимических заводах продолжают эксплуатироваться ранее построенные двухскатные двухкамерные печи (Рис. 2) тепловой мощностью от 7-8 до 45-60 МВт (от 6-8 до 40-50 Гкал/час). Свод такой печи сделан наклонным для выравнивания тепловых нагрузок на трубчатые змеевики потолочного экрана. Большой объем топочного пространства позволяет сжигать топливо в длинном факеле и обеспечивает интенсивный лучистый теплообмен. Для равномерного обогрева змеевиков вдоль боковых стен печи в амбразурах из огнеупорного кирпича рассредоточены комбинированные горелки.

Типовая двухскатная двухкамерная печь

Рис.2.

Трубчатый змеевик состоит из толстостенных труб длиной 6-18 м, выполненных из углеродистой или легированной стали и соединенных между собой двойниками (ретурбентами) либо калачами. Нефтяное сырье проходит по змеевику с большой скоростью, вследствие чего достигаются высокие коэффициенты теплопередачи.

Трубы в двухскатных печах располагаются горизонтально, что дает возможность сравнительно легко удалять продукты из змеевика при остановках печи. Трубчатый змеевик однорядный по потолку и поду. Двускатные печи получили широкое распространение благодаря простоте устройства и обслуживания и удобству проведения ремонтных работ. Однако конструкция двухскатных двухкамерных печей обладает существенными недостатками. Габаритные размеры печей очень велики. Так, типовая печь тепловой мощностью 18 МВт (16 Гкал/час) имеет размеры 20 х 15 х 8 м. На сооружение ее требуется 218 т металла и 180 м3 огнеупорного кирпича. Большие размеры печи обусловлены сравнительно теплотехническими показателями: теплонапряженность топки 60-95 кВт/м2, теплонапряженность радиантных труб не выше 35 кВт/м2. Одностороннее облучение длинными факелами создает неравномерность нагрева труб по окружности и длине трубчатого змеевика. При форсировании режима горения возможны случаи прогара труб.

КПД печей невысок (0,6 - 0,7). Из-за высоких удельных затрат металла и огнеупоров и низкой эффективности эксплуатации строительство двухскатных печей прекращено; взамен них сооружаются более экономические трубчатые печи.

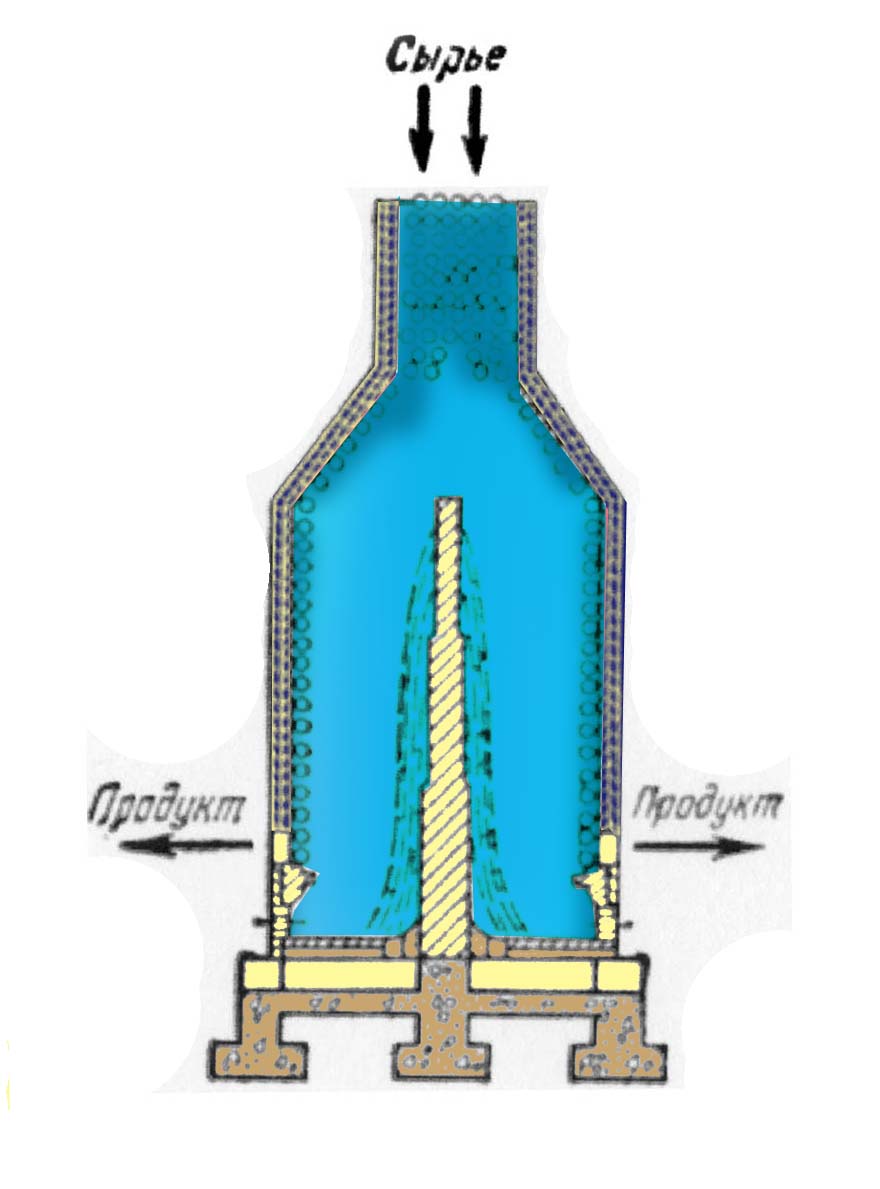

Более высокими техническими показателями и эффективностью эксплуатации характеризуются вертикальные печи (Рис. 3) с настенными боковыми и полубоковыми экранами и стеной из огнеупорных материалов в центральной части.

Вертикальная печь с настильным пламенем

Рис.3

Пламя подовых горелок, настилаясь на стену, образует поверхность, равномерно излучающую тепло. Благодаря этому оказалось возможным разместить печные трубы на небольшом расстоянии от нее (менее 1,5 м) и обеспечить высокую теплонапряженность поверхности нагрева до 41 кВт/м2 (35000 ккал/(м2 ч). Камера конвекции находится над камерой радиации. Верхнее расположение конвекционной камеры создает положительный эффект самотяги. Топочные газы по короткому дымоходу отводятся в дымовую трубу. Для небольших печей, установленных рядом, монтируется одна общая труба. Большие печи для равномерного отвода топочных газов имеют несколько дымовых труб.

Вертикальные печи компактны. Удельный расход металла для сооружения их в 1,4 раза ниже, чем для двухскатных печей одинаковой тепловой мощности.

Вертикальная цилиндрическая печь с подвесным конусом

Рис.4.

В цилиндрической печи (Рис.4.) трубы размещаются в вертикальном положении по окружности, защищая футеровку стен от перегрева. В центральной части пода топки установлены длиннофакельные горелки. Равномерность распределения тепла по длине труб создается подвесным металлическим конусом; в результате нагрева его до высокой температуры увеличивается количество тепла, излучаемого на верхнюю часть трубчатого змеевика. Конвективная секция, трубы которой являются составной частью радиантной секции, омываются потоком топочных газов, проходящих через кольцевое пространство между конусом и цилиндрической стеной с большой скоростью, что интенсифицирует теплообмен.

Основные достоинства вертикальных печей: компактность конструкции, высокий КПД, относительно низкая стоимость сооружения.

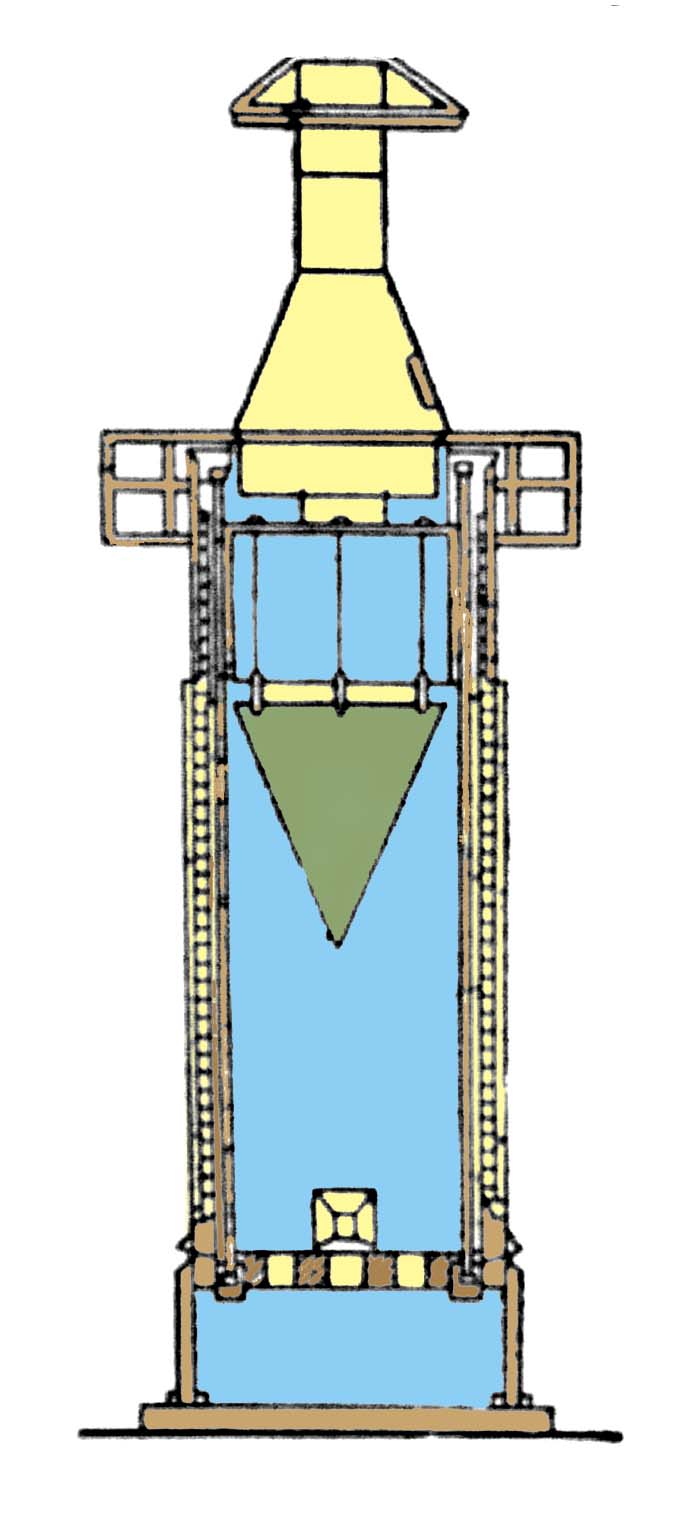

Для установки каталитического риформинга, гидроочистки и аэродинамики Ленгипрогазом были разработаны конструкции многокамерных печей с вертикальными трубчатыми змеевиками (Рис.5)

Многокамерная печь для установки каталитического риформинга конструкции Ленгипрогаза

Рис.5

I - вход продукта; II - выход продукта; III - отвод топочных газов; 1 - сводовые уплотнения конвективной камеры; 2 - верхние уплотнения; 3 - продуктовый змеевик; 4 - площадка для обслуживания горелок; 5 - горелка; 6 - каркас; 7 - шпренгельная балка; 8 - футеровка; 9 - гляделка.

Вертикальное размещение труб позволяет экономить дорогостоящий жаропрочный материал для трубных подвесок, количество которых невелико. Равномерный обогрев печных труб по всей длине обеспечивают рассредоточенные по фронту и высоте комбинированные газомазутные горелки типа ФГМ-4.

Трубчатая печь имеет только одну конвекционную камеру. Сторона печи, обращенная к реакторам установки, глухая, что дает возможность размещать аппараты на небольшом расстоянии от печи. Трансферные линии трубопроводов от печи к аппаратам получаются короткими. Компенсация тепловых удлинений прямых коротких участков трансферных линий осуществляется за счет гибкости труб. Внутренние стены радиантных камер для повышения устойчивости выполнены в виде двух стен, обращенных выпуклостями одна к другой. Свод футеруется огнеупорным кирпичом. Использование жаропрочного бетона взамен кирпича сокращает сроки строительно-монтажных работ и уменьшает затраты металла. Общая экономия стоимости строительства таких печей достигает 30%.

В случае четырехкамерной печи каталитического риформинга и гидроочистки топочные газы отводятся в общий канал, представляющий собой узкую длинную шахту, где для механической прочности и придания потокам параллельности движения сделаны перемычки по всей высоте канала. Из дымового канала продукты сгорания топлива поступают в конвекционную камеру, разделенную на три хода промежуточными стенками, которые соединены между собой кирпичными перемычками.

Трубчатый змеевик камеры конвекции двухпоточный, печные трубы размещены в коридорном порядке для удобства очистки от отложений. Из камеры конвекции топочные газы через стояк, футированный шамотным кирпичем, попадают в боров, а затем поступают в воздухоподогреватель для нагрева воздуха. Охлажденные до 225 оС топочные газы из воздухоподогревателя отсасываются дымососом в дымовую трубу. Нагретый в воздухоподогревателе воздух подводится к горелкам и применяется для распыления топлива. Во избежание конденсации серной кислоты из топочных газов воздух перед поступлением в воздухоподогреватель предварительно подогревается до 70-80 оС за счет рециркуляции части горячего воздуха, отводимого по байпасной линии специальным дутьевым вентилятором в камеру смешения с холодным воздухом. В морозные дни и в период растопки печи холодный атмосферный воздух направляется непосредственно к горелкам, минуя воздухоподогреватель. В этом случае в качестве резервного используется паровое распыление жидкого топлива. Мазут, применяемый в качестве топлива, для лучшего распыления подогревается до 110 оС.

Змеевики четырехкамерных печей собраны из четырехтрубных секций и отдельных U- образных шпилек, соединенных между собой фланцевыми двойниками. Трубы выполнены из стали Х5М-У. Диаметры труб для змеевиков блоков гидроочистки и риформинга составляют соответственно 219 х 9 и 219 х 17 мм.

Для предотвращения разрушения печи от взрыва в радиантной камере установлены предохранительные клапаны: пять на своде и два на фронтальной стене. Конструкция печи компактная. Печь имеет высокий к.п.д., который достигает 83%. Опыт работы четырехкамерных печей показал надежность их в эксплуатации.

В нефтеперерабатывающей и нефтехимической промышленности построено и работает много трубчатых печей с излучающими стенами, в которых установлены панельные горелки беспламенного сжигания топлива. Эти печи малогабаритные и на их сооружение расходуется значительно меньше дефицитных материалов, чем при строительстве упомянутых выше типов печей. КПД таких печей высок (0,80-0,82).

Печи большой единичной мощности. Характерной особенностью трубчатых печей нефтеперерабатывающих и нефтехимических установок, сооружаемых во всем мире в последние 10 лет, является их большая единичная мощность.

Ц елесообразность применения крупной трубчатой печи заключается в ее бесспорных преимуществах по сравнению с несколькими печами, имеющими в сумме такую же мощность.

елесообразность применения крупной трубчатой печи заключается в ее бесспорных преимуществах по сравнению с несколькими печами, имеющими в сумме такую же мощность.

Вопросы к размышлению:

-

Назовите способы передачи тепля в трубчатых печах.

-

Назовите типы трубчатых печей, применяемых на нефтеперерабатывающих заводах.

-

Почему печи большой единичной мощности имеют преимущество перед шатровыми печами?

-

Из какого материала выполнены трубчатые подвески потолочных экранов?

3.2. Конструктивные элементы печей

Детали и узлы печей

Конструктивно трубчатая печь состоит из следующих основных деталей и узлов: фундамента; металлического каркаса; огнеупорной футеровки и тепловой изоляции; трубчатых змеевиков; оборудования для сжигания топлива с системой трубопроводов и арматуры; дымоходов и дымовой трубы; гарнитуры (трубных подвесок, опорных узлов, решеток, кронштейнов, подвесок для огнеупорных кирпичей или жаропрочных блоков, предохранительных дверок с гляделками и др.), а также вспомогательных устройств для обслуживания (площадок, лестниц, систем трубопроводов сжатого воздуха, пароснабжения и паротушения).

3.2.1.Фундаменты, каркасы, своды, стены и поды

Фундаменты печей. Фундамент проектируется с усилением под несущими стойками каркаса печи и сооружается из монолитного или сборного железобетона. Площадь опорной плиты рассчитывается с учетом нормативного допускаемого напряжения сжатия бетона. Правильность расположения фундамента и его осей, а также высотных опорных отметок регламентируется нормами предельных отклонений от проектных размеров. Для защиты бетона от разрушения грунтовыми водами при возведении фундаментов предусматриваются дренажные приспособления и гидроизоляция. фундаменты .конструктивно изолируют от воздействия высоких температур устройством каналов для циркуляции воздуха, так как цемент бетона при 300-400°С теряет кристаллическую воду, вследствие чего снижается его прочность.

Каркасы печей. Каркас является основным несущим узлом, воспринимающим нагрузки от веса огнеупорной обмуровки, трубчатых змеевиков, гарнитуры, системы для, сжигания топлива. Во многих типах печей на каркасе монтируются дымовые трубы и вспомогательные устройства.

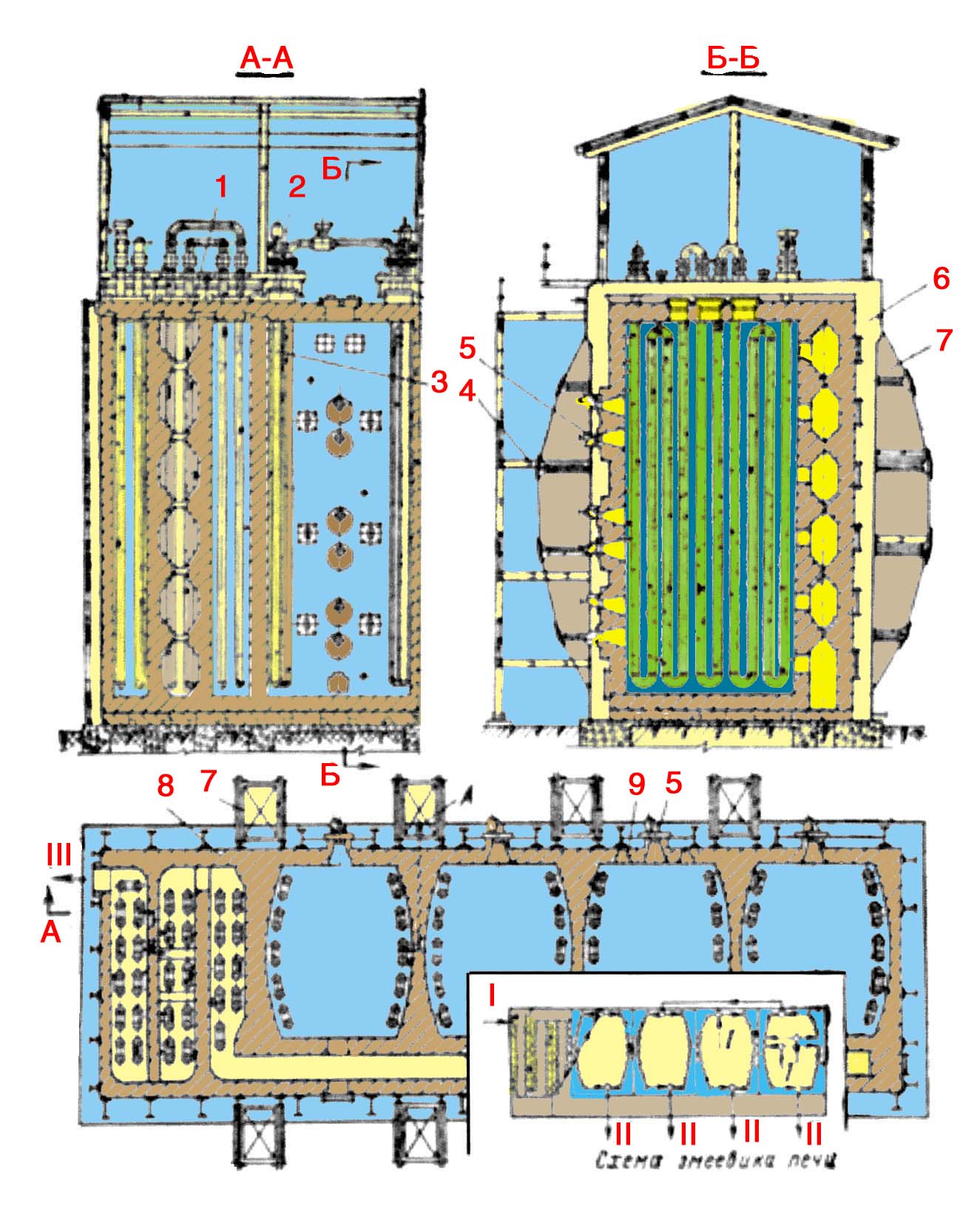

Поперечный разрез односкатной трубчатой печи.

Рис. 6.

1 - стойка каркаса; 2 - стропила фермы: 3 - трубные подвески; 4 кровля; 5 - теплоизоляция из изоляционного кирпича; 6 - кладка из фасонного шамотного кирпича; 7 - конвекционная шахта; 8 - предохранительное окно; 9 - трубные решетки; 10 - гляделка; 11 - площадка для обслуживания форсунок; 12 - короба форсуночные.

Каркас представляет собой сборную конструкцию из отдельных рам или ферм, изготовленных из углеродистого стального проката.

Конфигурация каркаса соответствует форме трубчатой печи. Опорные стойки каждой фермы или рамы при помощи шарнирных узлов и плит крепятся к фундаменту анкерными болтами. Рамы крупных печей шатрового типа с большими пролетами ферм имеют шарнирные соединения узлов для компенсации линейного удлинения балок, возникающего при нагреве. В малых печах шарнирные узлы рам отсутствуют, а удлинения балок компенсируются за счет их упругой деформации. Фермы каркаса соединяются между собой горизонтальными балками и прогонами для кровли. По нижнему поясу балок закрепляются трубные подвески для продуктовых змеевиков, подвески и кронштейны для обмуровочных кирпичей.

3.2.2. Обмуровка печи

Огнеупорная футеровка печи предназначается для защиты каркаса от воздействия высоких температур продуктов сгорания топлива и эффективного использования тепла в камерах печи. Футеровка и тепловая изоляция снижают потери тепла в окружающую среду. Во многих печах, шатрового типа применяется футеровка, собираемая из фасонных шамотных кирпичей с огнеупорностью:

-

класс А-1730°С;

-

класс Б-1670°С;

-

класс В-1580°С.

Большое разнообразие огнеупорных кирпичей (до 80 типоразмеров) очень усложняет сборку обмуровки. Поэтому в современных печах все чаще применяют блочные обмуровки из жаростойкого бетона и жeлeзoбeтoнa.

В результате применения сборного железобетона снижаются затраты металла и трудоемкость выполняемых операций; становится возможным широкое внедрение индустриальных методов ведения строительно-монтажных работ, благодаря чему значительно сокращаются сроки и стоимость сооружения печей. Экономия в стоимости строительства печей из сборного железобетона достигает 30%.

3.2.3. Трубчатые змеевики

Змеевик является наиболее ответственной частью печи. Он собирается из дорогостоящих горячекатаных бесшовных печных труб и печных двойников (ретурбендов) или калачей. Для печей установок пиролиза, конверсии углеводородного сырья и других установок используются безретурбендные сварные трубчатые змеевики, которые более надежны и герметичны. Они целиком размещаются в камерах радиации и конвекции печи, что позволяет лучше герметизировать топку и ликвидировать подсосы воздуха из окружающей среды.

На установках AT, АВТ, ВТ, где тепловой режим эксплуатации печей стабильный и температура нагрева сырья сравнительно невысока, с учетом коррозионных свойств нефти применяют печные трубы из углеродистых сталей 10 и 20, либо из низколегированных сталей Х5М и Х5ВФ. Эти трубы обладают достаточной теплоустойчивостью и не подвергаются интенсивной коррозии. Однако на установках термического и каталитического крекинга и других установках, где протекают процессы, характеризующиеся более высокими температурами нагрева и наличием коррозионных агентов, срок службы печных труб из низколегированных сталей мал (1-3 года). Особенно быстро выходят из строя участки трубчатого змеевика радиантной секции, где откладываются кокс и различные осадки, а также образуется большое количество сероводорода. Для таких печей ВНИИНефтемашем рекомендованы стали 1Х8ВФ и Х9М. По теплоустойчивости при температурах 550°С и 600 °С сталь 1Х8ВФ не уступает известным маркам стали Х5М и Х5ВФ, а по коррозионной стойкости в горячих сероводородных средах превосходит их в 2-3 раза.

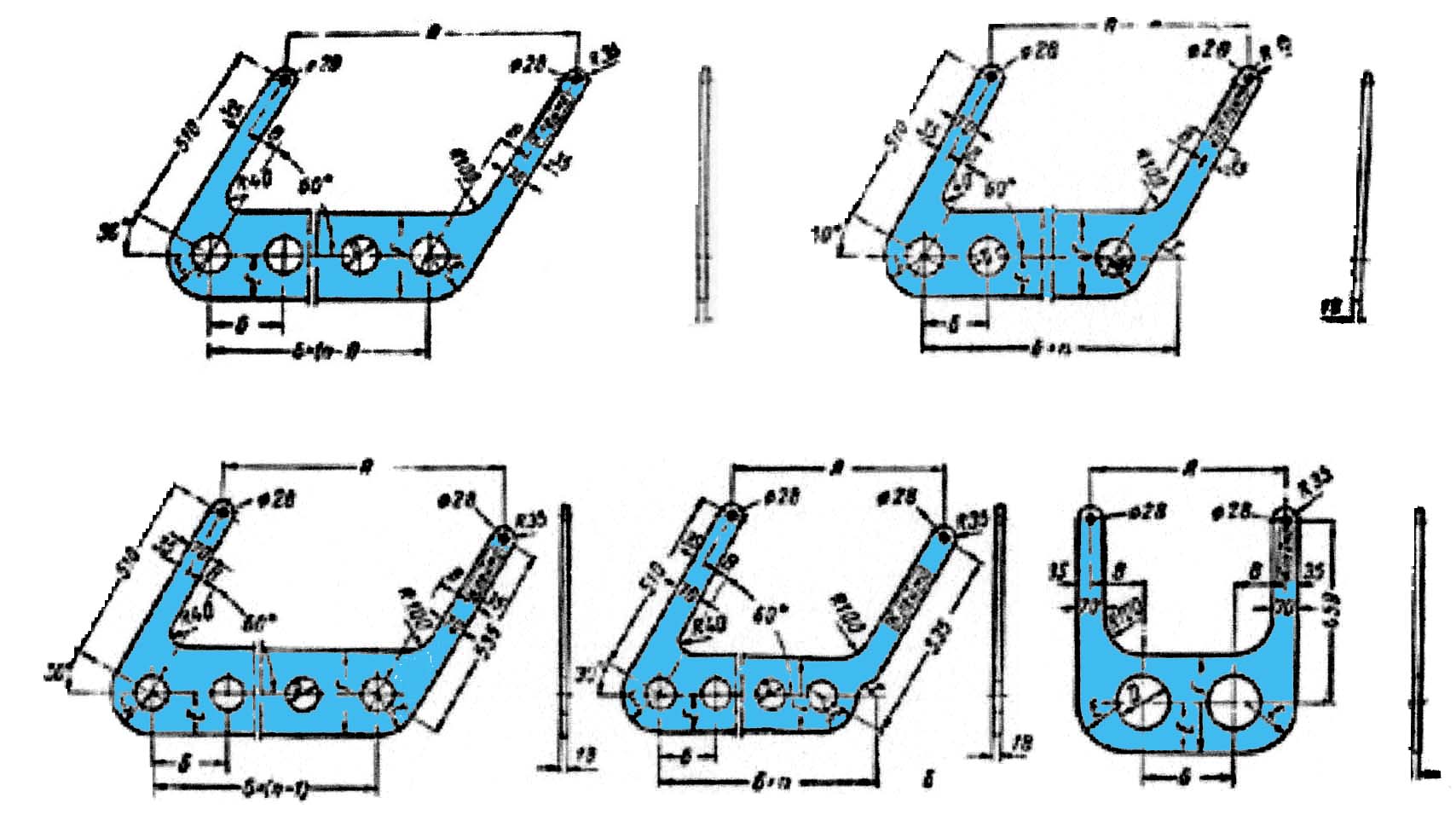

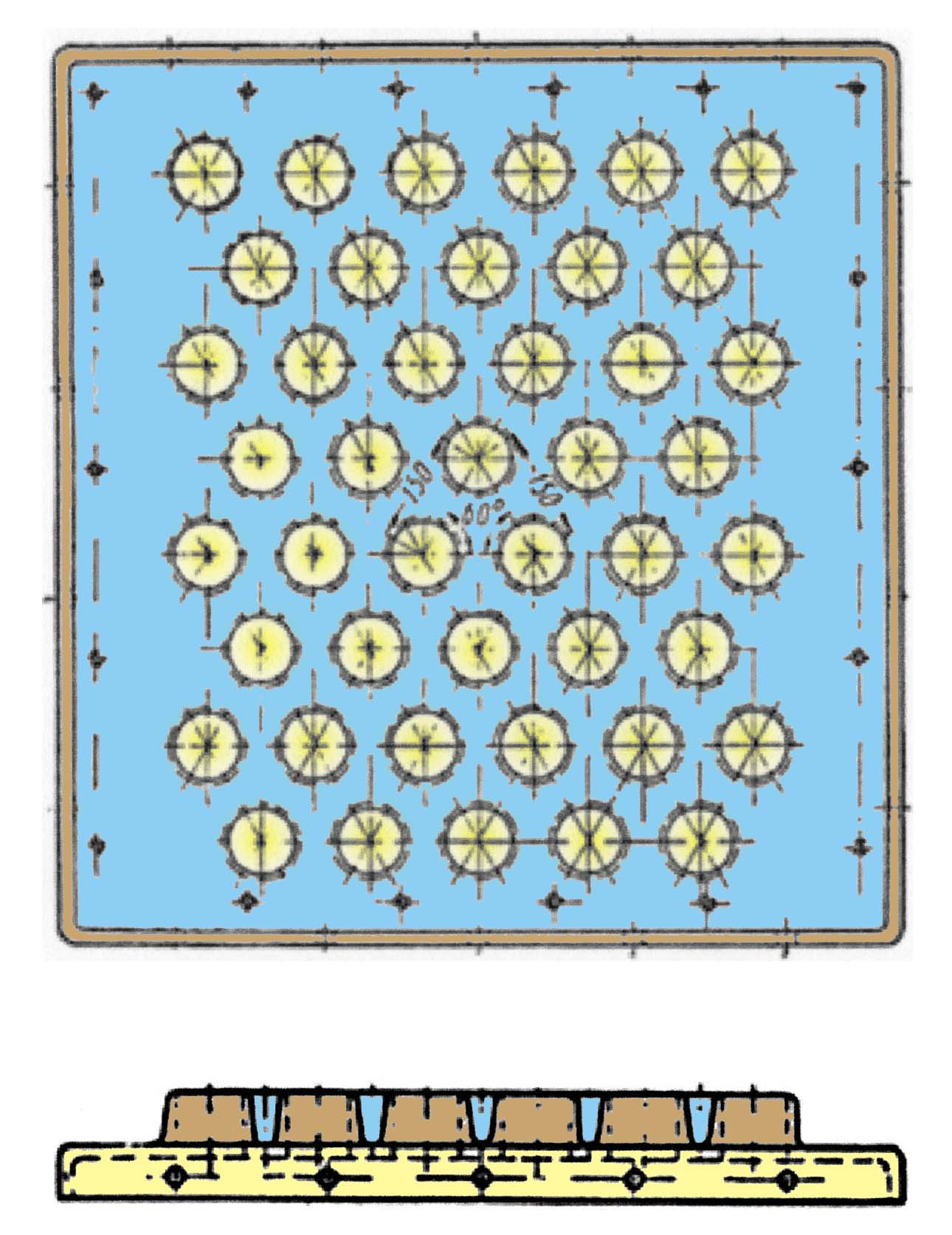

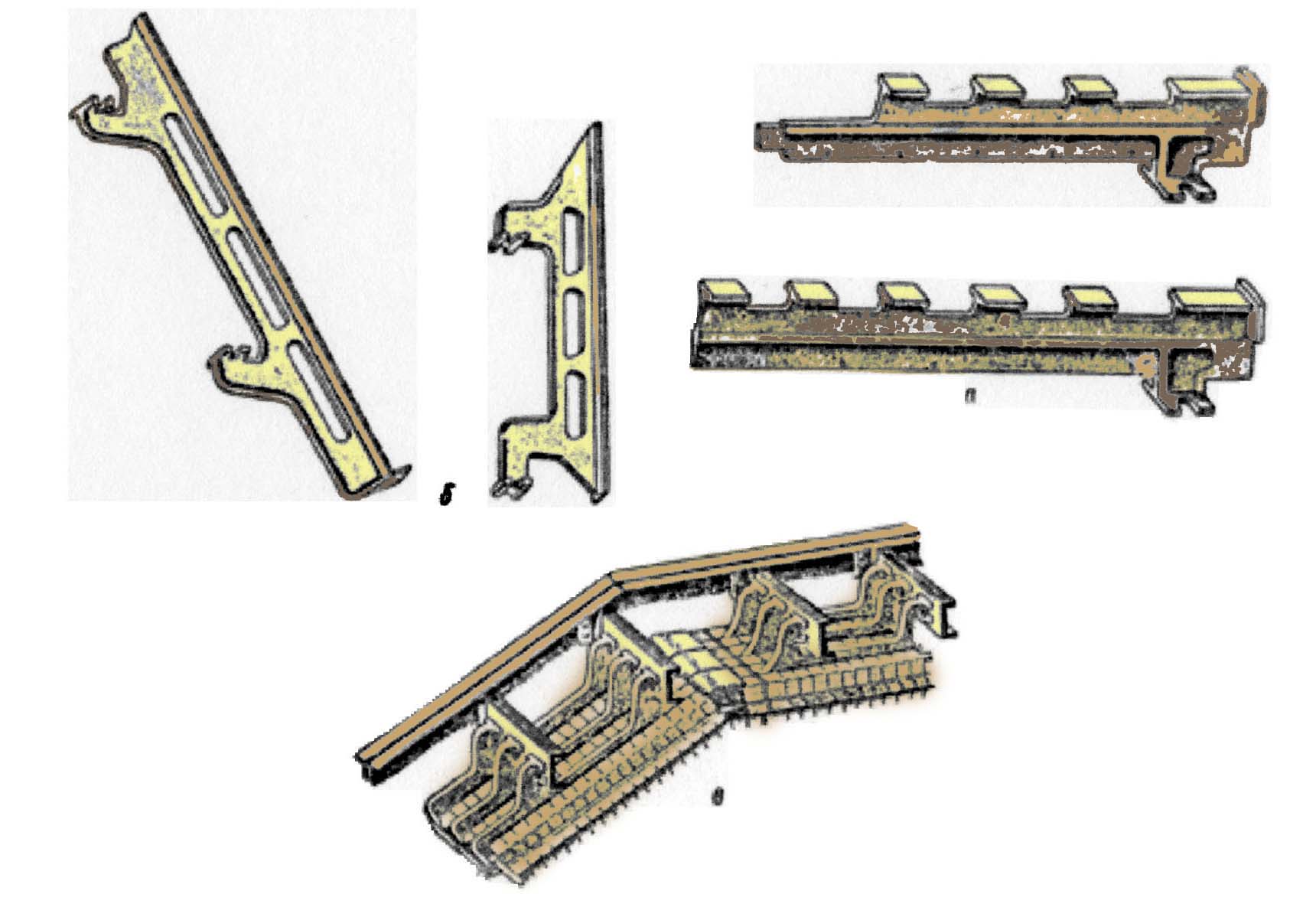

3.2.4. Трубные решетки и подвески

Решетки и подвески являются опорными деталями трубчатого змеевика печи. Для двухскатных печей трубные решетки изготовляются трех типов: концевые решетки радиантных секций, концевые решетки конвекционных секций и опорные решетки в средней части камеры конвекции. Конструкции трубной подвески и трубной решетки конвекционной части приведены на рис.7 и 8 соответственно.

Трубные решетки для двускатных трубных печей

Рис.7

А - подвеска типа П, Б - тип Пв

Большинство трубных решеток камеры конвекции выполняются из чугунного литья Сч 21-40. Решетки потолочного экрана радиантной секции, а также верхние детали решетки конвекционной секции изготовляются из литых сталей Х23Н13 (ЭИ319) и Х25Н12-Л (ЭИ316), которые жаростойки до 1050 °С.

Трубная решетка конвекционной части

Рис. 8

В радиантных камерах двухскатных печей по несколько рядов трубных подвесок, служащих для предохранения радиантных труб от провисания. По конструкции их подразделяют на глухие, или закрытые, и открытые. Недостатком применения глухих подвесок является необходимость вырезки труб в случае смены дефектной подвески.

По сравнению с печными трубами подвески находятся в более тяжелых рабочих условиях, так как они не охлаждаются потоками нефтепродуктов и нагреваются иногда до 1100С. В топочных газах часто содержатся большие количества сернистого газа, водяных паров, окиси углерода, водорода и других агрессивных агентов, вызывающих коррозию металла подвесок.

Исходя из условий работы подвесок, к их литью предъявляются следующие основные требования: подвески не должны иметь раковин, короблений, острых углов и резких переходов от одного сечения к другому. Отверстия боковых креплений и отверстия труб должны тщательно защищаться от литейного шлака и быть скруглены.

Подвески и кронштейны для огнеупорных кирпичей находятся вне зоны интенсивного нагрева, поэтому они изготовляются из чугуна Сч 21-40. В печах установок каталитического риформинга опорные элементы вертикального трубчатого змеевика изготовляются из жаростойкой стали Х23Н13, а подвески для шамотного кирпича-из жаропрочной листовой стали.

Печные двойники (ретурбенды)

Двойники (ретурбенды) служат для соединения печных труб в непрерывный змеевик. Конструкция применяемых двойников должна обеспечивать прочное и герметичное соединение печных труб допускать сравнительно легкое вскрытие их для очистки от кокса и отложений. Гидравлические сопротивления в двойниках должны быть небольшими, а сами они устойчивы против коррозии Двойники применяются при температурах до 550 °С и давлениях до 100 кгс/см2.

В зависимости от рабочих условий (давления и температуры) печные двойники выпускаются трех ступеней на условные давления 2,5, 6,5 и 10МПа (25, 65 и 100 кгс/см2). Корпуса и пробки двойников для некоррозионных сред с температурой до 450 °С изготовляются из стали 25Л, а нажимные болты и траверсы для сред с температурой до 425 °С - из сталей ЗОХ и 40ХН. В случае коррозионных сред и сред с более высокой температурой используют легированные стали Х5М-Л и Х8В-Л (иногда Х5Т-Л и Х8Т-Л) для всех деталей, за исключением нажимных болтов, которые выполняются из стали 30ХМА.

Двойники по конструкции могут быть двухтрубными, четырехтрубными, угловыми. Все они обеспечивают сборку печных труб в змеевик.

2.3.6. Гарнитура и дымовые трубы

Гарнитура печей изготовляется из серого чугуна Сч 15-32. Ее элементы предназначаются: предохранительные окна-для ослабления силы взрыва при аварии, а также для того, чтобы обслуживающий персонал мог попасть в топочную камеру на случай ревизии и ремонта; гляделки - для наблюдения за работой горелок и за состоянием трубчатого змеевика и футеровки; шибер - для регулирования тяги в печи. При пожаре шибером прикрывают боров, что резко снижает тягу и интенсивность горения и предотвращает попадание пламени в дымовую трубу. На рис.9 приведены подвески для поддержки кирпичей.

Подвески для поддержки кирпичей

Рис. 9

А - вертикальных стен; Б - горизонтальных и наклонных сводов; В - установка подвесок.

Дымовые трубы обеспечивают подвод воздуха в печь и удаление топочных газов естественной либо искусственной тягой. Естественная тяга создается посредством одних только дымовых труб, а искусственная - при помощи дымососов (вентиляторов), которые смонтированы дополнительно к имеющимся дымовым трубам, когда разряжение, создаваемое одними только дымовыми трубами, недостаточно для преодоления всех сопротивлений на пути движения потока уходящих топочных газов, например, при установке воздухоподогревателей.

Движущая сила при естественной тяге зависит от высоты дымовой трубы, определяемой расчетом, где учитываются: температуры окружающего воздуха и уходящих топочных газов, а также потери напора на преодоление сопротивлений на пути движения газов. Металлические дымовые трубы двухскатных печей при высоте 40 м создают в борове разряжение 2,7 кПа (20 мм рт. ст.).

В последнее время дымовые трубы сооружают из кирпича или - железобетона и их высоту увеличивают для того, чтобы ослабить воздействие отходящих газов и пыли, выбрасываемых в атмосферу. Поэтому при расчетах высоты дымовых труб руководствуются санитарными нормами допустимых концентраций вредных газов и пыли в воздухе рабочей зоны производственных помещений.

последнее время дымовые трубы сооружают из кирпича или - железобетона и их высоту увеличивают для того, чтобы ослабить воздействие отходящих газов и пыли, выбрасываемых в атмосферу. Поэтому при расчетах высоты дымовых труб руководствуются санитарными нормами допустимых концентраций вредных газов и пыли в воздухе рабочей зоны производственных помещений.

Вопросы к размышлению:

-

Назовите основные элементы трубчатых печей.

-

Почему вертикальное расположение змеевика в печи считается наиболее оптимальным?

-

Назовите марку стали змеевиков печей установок АВТ.

-

Какие огнеупорные материалы применяются в камерах сгорания трубчатых печей?

-

Из какого материала выполнены трубчатые подвески потолочных экранов?

3.4. Процесс горения

Горение представляет собой процесс быстрого и полного окисления горючего вещества, происходящий при высокой температуре и сопровождающийся выделением тепла. В горении участвуют два компонента, а именно, окисляемое (горящее вещество, называемое топливом, и окислитель - вещество, содержащее кислород, способный достаточно быстро вступать в реакцию с топливом. В топках котельных агрегатов в настоящее время используют только самый дешевый и распространенный в природе окислитель, а именно атмосферный воздух, 21% объема которого составляет кислород.

Характер горения топлива в каждом отдельном случае определяется рядом различных факторов, среди которых основными являются:

• вид сжигаемого топлива,

• способ сжигания,

• аэродинамические особенности процесса,

• характер подвода кислорода к топливу.

Наиболее распространенные инжекционные газовые горелки имеют периферийную подачу газа. Выходя из жиклеров кольцевого коллектора с большой скоростью, газ инжектирует воздух и смешивается с ним. Для нормального горения газа требуется определенное количество воздуха и хорошее их смешение. Перемешивание газа и воздуха происходит в амбразуре и заканчивается в топке. В результате образуется газо-воздушная смесь, которая, сгорая, создает длинное светящееся пламя. Инжекционные горелки могут работать с большим или с меньшим избытком воздуха. Поэтому перекрывая их регистры, можно либо увеличивать, либо уменьшать длину факела, которая зависит от скорости истечения газа: с возрастанием ее длина факела уменьшается. О количественном отношении газа и воздуха в смеси можно судить по цвету факела. При неполном сгорании газа из-за недостатка воздуха пламя темнеет, приобретает фиолетовый оттенок в средней части и светящийся желтый или красный цвет на конце.

При избытке воздуха в смеси длина факела уменьшается, пламя становится полупрозрачным и отрывается от горелки, причем горение сопровождается сильным шумом. Нормальное соотношение газа и воздуха в смеси дает при сгорании светло-соломенный цвет пламени, прозрачные раскаленные топочные газы и стабильную форму факела.

Процесс горения жидкого топлива проходит следующие стадии:

• смешение капель топлива с воздухом,

• подогрев и испарение,

• термическое расщепление капель,

• образование газовой фазы, ее воспламенение и сгорание.

Горение можно ускорить, повышая температуру и давление смеси и турбулизируя ее. Мелкое распыление частиц топлива и равномерное их распределение в воздушном потоке приводят к увеличению активной поверхности реакции, облегчают нагрев и испарение частиц и способствуют быстрому и полному горению. Наиболее благоприятно процесс смешения и разложения топлива протекает в случае подвода всего воздуха для горения к основанию факела. Необходимо, чтобы сгорание топлива заканчивалось в топочной камере без залегания факела в конвекционную секцию. Дымление при сгорании должно быть минимальным. Чрезмерно ослепительное пламя свидетельствует о повышении избытка воздуха. Искрение пламени указывает на содержание в жидком топливе твердых частиц, темно-красные продольные полосы - на его плохое распыление, а общее потемнение и краснота пламени - на недостаток воздуха.

Длина факелов всех горелок должна быть одинаковой и отрегулирована так, чтобы верхняя часть факелов не достигала поверхности экранов. Длинные и широко рассеянные факелы жидкостных горелок, касающиеся поверхности печных труб, создают большие местные перегревы, что приводит к пережогу металла и образованию окалины, а при наличии отложений внутри труб могут возникнуть отдулины, деформация и даже прогары. При низкой температуре поверхности труб рассеянные длинные факелы вызывают саже образование и снижение теплопередачи.

Длина факела зависит от скорости подачи воздушно-топливной смеси, тонкости ее распыления, качества и быстроты перемешивания топлива с воздухом. Поэтому длину факела изменяют не только регулировкой подачи топлива, но и перекрытием воздушных регистров.

Укорочения длины факела достигается увеличением скоростей воздушных струй в регистре и утонением распыла топлива. Все количество воздуха, необходимое для сгорания топлива, должно подводиться через регистры горелок. Подсос воздуха через неплотности двойниковых коробов, обмуровки и газового тракта отрицательно влияет на работу печи, так как приводит к понижению температуры топочных газов и уменьшению КПД.

При наладке режима горения топлива возможны попеременные затухание и воспламенение факела. Такие пульсации его горения могут объясняться разнообразными причинами: подводом в инжекционные горелки слишком большого количества топлива или пара; сильным обводнением топлива, когда в горелки попадают крупные капли воды и при их испарении временно прерывается подача топлива; чрезмерным перегревом жидкого топлива, при котором испарение более легких фракций и образование паров мешают прохождению топлива; недостаточным нагревом топлива, если оно представляет собой смесь тяжелых и легких углеводородных компонентов. В панельных горелках пульсации горения могут обусловливаться акустическими явлениями.

Общее одновременное изменение режима горения газовых горелок иногда происходит в результате колебаний давления газов в газовых магистралях.

За температурой топочных газов, особенно над перевальной стенкой, должен быть постоянный контроль. Наблюдая за показаниями потенциометра, следует регулировать шуровку горелок так, чтобы разброс точек показаний температуры над перевалами был минимален и не превышал допускаемых значений.

Оптимальный режим работы печи при выводе ее на нормальную эксплуатацию должен устанавливаться путем сопоставления следующих показателей: часовой производительности собственно печи и отдельных змеевиков, температуры и давления сырья на входе в каждый змеевик и выходе из него, температуры и расхода топлива и пара, температуры и состав топочных газов, величины тяги. Несложными расчетами можно вычислить тепло-напряженности топки и поверхностей нагрева, коэффициенты теплопередачи, количества тепла, передаваемого сырью, его потери и, наконец, КПД печи.

Об экономичности сжигания топлива судят по коэффициенту избытка воздуха. Для его нахождения отбирают пробы топочных газов.

Место отбора проб рассредоточивают по всему газовому тракту (около горелок, в нескольких местах топки, в конвекционной шахте, в борове). Для более совершенного контроля горения топлива используют газоанализаторы, автоматически определяющие состав топочных газов и дающие показания процентного содержания (по объему) в них СО2 и отдельно СО + Н2. Чем больше концентрация СО2 меньше СО содержание СО + H2 в газах, тем с меньшим избытком воздуха сжигается топливо и тем лучше и полнее оно сгорает. Наличие некоторого количества несгоревших СО + Н2 объясняется недостатком воздуха в топливе. Итак, наиболее рационально топливо будет сжигаться при максимальном содержании CO2 и полном отсутствии СО + Н2 в дымовых газах.

О полноте сгорания топлива можно судить по цвету дыма, выходящего из дымовой трубы. Как известно, при полном сгорании газов образуются водяные пары и диоксид углерода, не имеющие цвета.

Бесцветен и азот воздуха, который не участвует в горении. Следовательно, при полном сгорании газа дыма из трубы не видно, а в холодное время года может наблюдаться лишь водяной пар. При сгорании жидкого топлива дым имеет сероватый оттенок. В случае недостатка воздуха сгорание топлива становится неполным и из трубы виден черный дым. Однако возникновение темного дыма объясняется и другими причинами: применение мало нагретого топлива большой вязкости; снижением давления распылевающего пара; чрезмерно большой подачи мазута или недостаточным подводом воздуха, попаданием в горелки высоковязких осадков. Кроме того, густой черный дым появляется при прогаре печных труб.

Хорошего горения топлива можно добиться правильно выбирая горелки, систематически ухаживая за ними и контролируя их работу.

Большую роль играют также постоянство состава топлива и его рабочих параметров, сохранение оптимальной тяги. Величина тяги, т.е. разрежение в различных точках печи, должно определяться наряду с составом топочных газов. В процессе эксплуатации печи тяга может изменяться вследствие: изменения положения регистров у горелок, появления не плотностей в кладке печи, ретурбендных коробках и газовом тракте, в результате образования отложений на трубах в конвекционной секции, в борове, изменения атмосферных условий. Так, при понижении давления атмосферы, сопровождающемся ухудшением погоды, тяга также ухудшается. При более высоком атмосферном давлении в хорошую погоду тяга улучшается. Зимой, в морозное время, тяга бывает значительно лучше, чем в жаркий летний сезон; это объясняется уменьшением разности температур между атмосферным воздухом и топочными газами. Естественная тяга нарушается при сильном ветре. Чем выше дымовая труба, тем меньше влияет ветер на тягу. Известны случаи, когда в боров поступала и испарялась вода, что значительно уменьшало тягу.

Вопросы к размышлению:

-

Что такое температура воспламенения?

-

Режим горения.

-

Влияние состава топлива на режим горения.

-

Из каких компонентов состоят дымовые газы.

-

От чего зависит тяга печи.

3.5. Эксплуатация печей

3.5.1. Основные положения

Печь вводится в эксплуатацию по окончании строительства, реконструкции, ППР совместно с сооружениями, оборудованием и сетями технологической установки после приемки комиссией. Принимаемая в эксплуатацию печь должна быть выполнена в соответствии с утвержденной технической документацией. Качество работы печи оценивается по результатам теплотехнических испытаний (на соответствие фактических и расчетных теплотехнических показателей).

До ввода печи в эксплуатацию после строительства, реконструкции (в отдельных случаях после ППР) необходимо:

-

составить и утвердить эксплуатационные инструкции и схемы;

-

провести сертификационные испытания горелочных устройств или получить сертификат соответствия горелочных устройств;

-

составить режимные карты с учетом технологического назначения печи и обеспечения максимального теплотехнического коэффициента полезного действия (КПД);

-

провести теплотехнические испытания и наладку режима работы печи;

Режимные карты могут корректироваться после проведения теплотехнических испытаний и наладки режима работы печи (после реконструкции, капитального ремонта печи или изменении технологического регламента).

3.5.2. Подготовка к пуску и пуск печей

Подготовка к работе, пуск, эксплуатация и остановка печи должны осуществляться в соответствии с "Инструкцией по пуску, эксплуатации и остановке трубчатых печей".

Трубчатая печь считается готовой к эксплуатации, если осуществлены испытания трубопроводов и змеевиков на прочность и герметичность опрессовкой пробным давлением и просушена кладка, проверена работа шиберов, подключение приборов КИПиА (термопар, тягомеров, газоанализаторов).

Перед пуском печи необходимо убедиться в отсутствии каких-либо предметов, оставшихся после ремонта в камере сгорания и дымоходах - боровах.

Пуск печей должен производиться в следующей последовательности:

-

Проверить исправность и готовность всего оборудования и приборов. После открытия запорной арматуры убедиться в правильности направлений движения потоков по трубопроводам и змеевикам;

-

Включить сырьевые насосы и в течении 1-2 часов холодное сырье должно циркулировать через печь в аппараты установки;

-

Для разогрева жидкого топлива наладить циркуляцию его через систему обогрева и распределительный коллектор;

-

Произвести подготовку подачи водяного пара в горелки для распыления жидкого топлива. Из парового коллектора горелок спустить конденсат, оставляя вентиль слегка открытым;

-

Перед зажиганием жидкостных горелок все люки лазы должны быть плотно закрыты и топку тщательно продуть водяным паром не менее 15 минут в камере сгорания печей, исключенных из эксплуатации;

-

Далее открыть регистры горелок для прохода воздуха, который в начале должен поступать в большем количестве, чем при обычной шуровке.

-

Освободить паровой коллектор от скопившегося конденсата, подать пар на продувку горелок;

-

Приступить к зажиганию форсунок запальником или переносным факелом, представляющим собой толстую проволоку, на конец которой намотана пакля, смоченная жидким топливом (но не бензином, лигроином, керосином);

-

Запальник или горящий факел ввести в печь через люки горелок к месту выхода пара из сопла. Не прекращая подачи воздуха и пара, резко открыть кран подачи жидкого топлива для достижения хорошего распыления и воспламенения. Если топливо не воспламенилось, необходимо закрыть топливный кран, не допуская большого разлива топлива и через несколько минут повторить зажигание;

-

При работе печи на горячей циркуляции зажечь по одной форсунке с краев и в середине постепенно добавляя по одной-две форсунки с обеих сторон печи;

-

Газовые горелки, если это необходимо, включить позднее, когда печь достаточно раскалится. Тогда, убедившись в том, что вентили горелок перекрыты, открыть главный запорный вентиль газопровода и, обеспечив поступление воздуха к горелкам, поочередно подвести запальник и постепенно открыть вентили подачи газа на форсунку. Очередность зажигания горелок должна обеспечивать равномерный обогрев трубчатого змеевика;

Зажигание горелки от пламени соседних горелок запрещается!

-

Число одновременно горящих горелок и интенсивность их шуровки зависят от скорости повышения температуры нагрева сырья. Скорость подъема температуры не должна превышать 60-100оС в час. В этот период производить наладку режима горения.

3.5.3. Наладка режима и нормальная эксплуатация печей

-

В период наладки режима работы печи особое внимание уделять работе горелок. Необходимо поддерживать правильное соотношение подачи в топку топлива и воздуха. Это соотношение определяется приборами КИП или приближенно по цвету факела. При недостатке воздуха пламя темнеет и имеет фиолетовый оттенок в средней части и светящийся желтый или красный цвет на конце. При избытке воздуха длина факела уменьшается, пламя становится полупрозрачным и отрывается от горелки, причем горение сопровождается шумом. Нормальное соотношение газа и воздуха в смеси дает при сгорании светло-соломенный цвет пламени, прозрачные раскаленные топочные газы и стабильную форму факела.

-

Весь воздух для горения подводить к основанию факела.

-

В случае, когда горелка из эксплуатации выключена, регистра должна быть закрыта, вентиль на входе пара в горелку должен быть перекрыт.

-

Необходимо, чтобы сгорание топлива заканчивалось в топочной камере без залегания факела в конвекционную камеру.

-

Факел регулировать изменением подачи топлива и положением воздушных регистров. Длину факелов всех горелок держать одинаковой и отрегулировать так, чтобы верхняя часть факелов не доходила до поверхности экранов. Наличие пульсации (воспламенение и затухание) факела может быть причиной чрезмерной подачи к форсунке топлива или пара, сильным обводнением топлива, перегрева или недогрева топлива. Чрезмерно ослепительное пламя свидетельствует о повышении избытка воздуха. Искрение пламени указывает на содержание в жидком топливе твердых частиц, темно-красные продольные полосы - на плохое распыление, а общее потемнение и краснота пламени - на недостаток воздуха. Дымление при сгорании должно быть минимальным.

-

За температурой дымовых газов, особенно над перевальной стенкой, должен быть установлен постоянный контроль. Наблюдая за показаниями потенциометра, следить за регулированием шуровки форсунки и горелок так, чтобы разброс точек показаний температуры дымовых газов над перевалами был минимальный и не превышал допускаемых значений.

-

Об экономичности сжигания топлива судят по коэффициенту избытка воздуха. Для определения данного коэффициента производить отбор проб дымовых газов по всему газовому тракту в соответствии с графиком теплотехнических испытаний печей. Анализ проб производить газоанализаторами TESTO - 33, 342, или газоанализаторами в потоке, автоматически определяющих состав дымовых газов.

-

О полноте сгорания топлива судят и по цвету дыма, выходящего из дымовой трубы. При полном сгорании газа - дыма из трубы невидно, а в холодное время года может наблюдаться лишь водяной пар. При недостатке воздуха или понижении давления распыливающего пара или чрезмерно большой подачи жидкого топлива из трубы будет виден черный дым, который появляется также и при прогаре печных труб.

-

Большое значения для полноты сгорания имеет постоянство состава топлива, сохранение оптимальной величины тяги (разряжения). Регулирование тяги в топке и по всему газовому тракту производить дымососами, где они имеются или положением шиберов. Разрежение на перевальной стенке не должно превышать 1-2 мм вод. ст. и в борове печи за конвекционной камерой 10-15 мм вод. ст. Разрежение определяется тягомерами в соответствии с графиком теплотехнических испытаний печей. Величина тяги в процессе эксплуатации печи может изменяться по причинам: изменения положения регистров у форсунок, появления неплотностей в смотровых и лазовых люках, в кладке печи, в ретурбентных коробках и газовом тракте, а также из-за образования отложений на трубах в конвекции и в борове и изменений атмосферных условий.

-

Помимо наблюдения за процессом горения систематически осматривать трубчатые змеевики: не появилась ли деформация и провисание печных труб, нет ли характерных пятен, указывающих на появление отдулин из-за больших отложений внутри труб, а также не оборвались ли трубные и кирпичные подвески, нет ли деформации и разрушения огнеупорной кладки топки и перевальных стен.

-

Температурный режим печи должен быть стабильным. Резкие колебания температуры приводит к нарушению герметичности змеевиков, могут служить причиной образования, различных отложений в трубчатом змеевике и даже привести к прогару печных труб.

-

Очень важным условием нормальной эксплуатации печей и повышения КПД является своевременная очистка поверхностей трубчатого змеевика.

3.5.4. Остановка печей

-

Нормальную остановку печи производить постепенно, одновременно с понижением температуры и давления в аппаратах, связанных с печью.

-

Уменьшая подачу жидкого топлива и отключая отдельные форсунки, добиваться снижения температуры выхода продукта из печи на 60-80°С в час.

-

При снижении температуры топочных газов на перевалах до 350-400°С топливные насосы остановить, погасить все горелки, но продолжать прокачивать сырье по змеевикам, пока его температура на выходе не достигнет 250°С.

-

Затем перекрыть задвижку на входе сырья в печь, выключить насосы и сразу открыть задвижку на аварийном трубопроводе.

-

Когда давление в змеевике упадет ниже давления водяного пара, начать их пропарку, которую продолжать несколько часов.

-

П

ечи дать остыть постепенно, открывая лазы, лючки и шибера только через сутки после ее остановки.

ечи дать остыть постепенно, открывая лазы, лючки и шибера только через сутки после ее остановки.

Вопросы к размышлению:

-

Правила розжига форсунок.

3.5.5. Аварийная остановка печей

При внезапном выходе из строя печных труб, неожиданном прекращении подачи сырья, возникновении загорания и других нарушениях в работе печи производят ее аварийную остановку. Характер и последовательность операции по остановке печи зависит от сложившейся обстановки, но всегда требуют быстрых мер, поскольку время на эти операции ограничено.

Опасность прекращения подачи сырья в печь состоит в том, что из-за перегрева его остатки в трубчатом змеевике образуют значительные отложения кокса, что может оказаться причиной выхода труб из строя. Поэтому в данном случае нужно потушить горелки и перевести печь на горячую циркуляцию.

Решение о необходимости останова печи и способе его проведения при образовании отдулин на трубах принимается в зависимости от их размеров. Возникновение крупных отдулин с утечками сырья требует, безусловно, быстрой остановки печи. Если утечки сырья незначительны, то снижают давление на входе впечь, останавливают ее по обычной схеме с продувкой змеевиков паром. Направление продувки паром обусловлено местом расположения поврежденной трубы: если вблизи выхода из печи - продувку ведут против хода сырья, если у входа в печь - по ходу сырья.

В случае прогорания или разрушения печных труб печь немедленно останавливают, для чего полностью прекращают подачу сырья и топлива, а также гасят все горелки. Трубчатый змеевик освобождают от сырья продувкой паром. При пожарах в печи, кроме перечисленных операций, для предотвращения распространения пламени включать подачу пара во все линии паротушения, в топку, ретурбентные коробки, боров и дымовую трубу.

На вакуумных установках прогары печных труб обнаружить намного сложнее. Через поврежденные трубы в вакуумную колонну могут засасываться топочные газы, что изменяет разрежение в аппарате.

Поэтому, если при внезапных остановках печи вакуум в колонне значительно падает, необходима тщательная ревизия и опрессовка змеевиков.

После остановки печь отключают от аппаратов и насосов перекрытием запорной арматуры и установкой заглушек.

3.6. Организация проведения ремонтных работ

3.6.1. Подготовка печей к ремонту

Успешный ремонт печей во многом зависит от эффективного использования подготовительного периода и своевременной доставки к месту работ материалов, запасных узлов, инструментов и различных механизмов.

На очистку трубчатых змеевиков отводится примерно 26-28 ч. Наблюдать за проведением выжига кокса удобнее в ночное время, когда накалённые трубы в печах отчётливо видны. Это следует учитывать при остановке печей на ремонт. Чтобы ремонтники могли приступить к работам внутри печи, температуру воздуха в топке необходимо снизить до 50°С. Ускоренное охлаждение печей достигается открытием дверок, взрывных окон, а в отдельных случаях - принудительной подачей воздуха в печь.

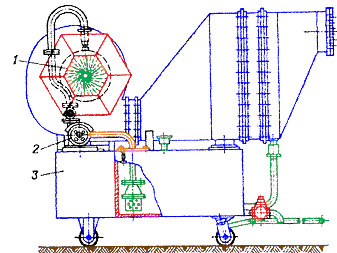

Для улучшения условий работы внутри печей доохлаждение их рекомендуется производить воздухоохладителем конструкции ЛИОТ - ВНИИТБ (рис.10).

Аппарат представляет собой передвижной агрегат, в котором на баке из листового железа смонтированы центробежный насос и вентилятор. Насос, забирая из бака воду, подает её во входной коллектор вентилятора, куда поступает также атмосферный воздух, всасываемый вентилятором. Увлажнённый воздух через гибкий диффузор и душирующий патрубок нагнетается вентилятором в топку печи. Производительность агрегата по воздуху составляет 15000 м3/ч. Ёмкость водяного бака рассчитана на непрерывную работу в течение 6 - 7 ч.

Особое внимание следует обращать на охлаждение печей в летнее время, поскольку в данном случае они могут охлаждаться естественным путём не менее двух - трёх суток.

Агрегат для охлаждения воздуха в топке трубчатой печи

Рис. 10

1- вентилятор; 2 насос; 3-бак

Устройство дверных проёмов в печах ускоряет их охлаждение, улучшает естественное освещение в топках, позволяет механизировать подачу материалов и выгрузку мусора с помощью ленточных транспортёров (рис. 11).

Л

юк-лаз печи

Рис. 11

Во время охлаждения печей рабочие, участвующие в ремонте, освобождают трубопроводы от нефтепродуктов, устанавливают заглушки. Разбирают и очищают от отложений горелки печей, подготавливают площадки для производства огневых работ.

Двойники печных труб значительно легче открываются в горячем состоянии. Поэтому указанную операцию необходимо производить сразу же по окончании выжига кокса с привлечением максимально возможного числа работников. Во время текущих ремонтов нет необходимости вскрывать все двойники змеевиков. В секциях, где кокс не откладывается, выборочно открывают несколько двойников, после чего принимают решение о целесообразности вскрытия остальных двойников. Обычно все двойники разбирают один раз в год в период капитального ремонта печей (рис. 12).

Пробки двойников (рис. 13) могут плотно входить в гнёзда только при установке каждой пробки на своё прежнее место. С этой целью у коробов печей против двойников следует сделать металлические ячейки, куда желательно укладывать пробки при вскрытии двойников; это позволяет предотвратить потери пробок, забоины и загрязнения уплотнительных поверхностей, что иногда случается при беспорядочном сбрасывании пробок на землю.

Угловой ретурбенд печной трубы

Р

ис. 12

Траверсы и болты сразу же после разборки двойников нужно уложить в соляровые ванны для облегчения очистки.

Пробка ретурбенда

Р

ис. 13

Вслед за вскрытием двойников должна производиться ревизия концов печных труб и самих двойников. Точность замера внутреннего диаметра труб зависит от их чистоты. Поэтому после вскрытия двойников в первую очередь приступают к зачистке концов труб и двойников, затем трубы доочищают полностью. Ускорить эти работы можно, выжигая кокс газовой горелкой.

Т

раверса

Рис. 14

В ходе ревизии осматривают наружную поверхность печных труб, трубные подвески, серьги, кирпичную кладку перевальных стен, кирпичную обмуровку стен каркаса и форсуночных амбразур. Серьги трубных подвесок и их болты дополнительно проверяют сверху свода. Здесь же устанавливают состояние несущих балок каркасной фермы и крепление кирпичных подвесок. По завершении ревизии составляют окончательный акт, согласно которому принимают решение о производстве ремонта.

3.6.2. Очистка трубчатых змеевиков

Внутреннюю поверхность печных труб очищают от отложений солей и кокса тремя способами: механическим, паровоз-душным и промывкой водой. Использование для очистки труб паромеханического способа весьма ограничено.

Количество и физико-химические свойства отложений в печных трубах разнообразны, поэтому рациональный способ их очистки выбирают в соответствии с конкретными условиями. Когда на установках прямой перегонки нефти отложения в печных трубах содержат большое количество солей и смолистых веществ, их удаляют промывкой горячей воды и продувкой водяным паром. Кокс из змеевиков печей на установках термического крекинга, пиролиза и других процессов удаляют механическим способом и паровоздушным выжигом.

3.6.3. Ревизия технического состояния элементов конструкции печей.

В ревизию печи входят следующие операции:

-

Осмотр и обмер набором скоб наружной поверхности печных труб радиантной секции и части труб камеры конвекции (в доступных местах) с целью обнаружения возможных дефектов (отдулин, трещин, пережогов, свищей, прогаров, прогибов);

-

Определение степени износа труб измерением их внутреннего диаметра с использованием нутромеров, обеспечивающих точность ±0,5мм;

-

Измерение в местах максимальной скорости износа змеевика толщины стенок труб с точностью ±0,5мм ультразвуковыми толщиномерами;

-

Выборочное измерение твердости металла печных труб и двойников (или калачей) твердомерами - в период капитальных ремонтов или в случае аварийных остановок печей.

Отдельные трубы конвекционных камер печей, недоступные для ревизии наружной поверхности, по указанию работников службы технического надзора ОТН подлежат демонтажу и контролю.

Состояние двойников контролируется при каждом ремонте печи.

Визуально через лупу определяют, не появились ли дефекты в корпусе двойника: трещины, раковины, остаточные деформации ушек (буртов), износ внутренней поверхности, особенно уплотнительного пояса в гнезде пробки. Ультразвуковым толщиномером один раз в четыре года измеряют толщину стенок, которые подвергаются усиленному коррозионно-эрозионному износу (перемычки между гнёздами пробок, боковые стенки и др.). Диаметр гнезда и глубину уплотнительных канавок под развальцовку измеряют каждый раз перед монтажом новых труб взамен отбракованных. Твердость металла корпуса двойника определяют не менее чем в трёх местах.

Р

яд ретурбендов печи

Рис. 15

Ревизия калачей заключается во внешнем осмотре их с целью выявления трещин и состояния сварных швов, в определении толщины стенок ультразвуковыми толщиномерами, в проверке твёрдости металла при аварии. Сварные швы контролируют неразрушающим методом в объёме не менее 5% от числа сварных швов один раз в пять лет.

Ревизия ретурбендов печи

Р

ис 16

В печах с пружинными опорными элементами при ревизии измеряют натяжение пружины, расстояние калачей от пола и зазоры между направляющими стержнями и втулками в поде печи. Обращают внимание на герметичность соединения заглушек с обшивкой печи в местах нижних подвижных опор.

К

аркас печи

Рис. 17

Проверка состояния металлоконструкции каркаса и гарнитуры печи включает следующие виды контроля: внешний осмотр и обстукивание молотком деталей и узлов, а также просвечивание или ультразвуковую дефектоскопию наиболее ответственных элементов; последнюю выполняют по указанию работников службы технического надзора.

Ревизия строительной части печи заключается в осмотре обмуровки торцевых и боковых стен, пода, свода, перевальных стен, а также кронштейнов и подвесок для крепления кирпичей, обмуровочных плит. Контролируется состояние футеровки дымовой трубы, борова, горелочных амбразур. Проверку футеровки на вертикальность производят рейкой длиной 2 м и отвесом, а на горизонтальность - рейкой и уровнем. Размеры впадин и выпуклостей футеровки проверяют отвесом и рейкой. Состояние температурных швов и заполнение их асбестовым шнуром контролируют отвесом и шаблоном, равным ширине шва. Вертикальность дымовых труб проверяют один раз в год теодолитом.

3.6.4. Сборка и опрессовка печных змеевиков

На предприятиях продолжается эксплуатация печей, оснащенных змеевиками, которые соединены двойниками (ретурбендами).

Сборку змеевиков проводят с новыми двойниками либо восстановленными. Восстановление изношенных двойников заключается в ремонте корпуса, пробок и траверсы.

Небольшой изношенный участок стенки двойника и отдельные неглубокие раковины заплавляют металлом, близким по марке металлу его корпуса. Риски и неровности на уплотнительных поверхностях гнезд под пробки устраняют специальным приспособлением (рис. 18) с приводом от пневмомотора или электродвигателя. Небольшие трещины в корпусе двойника заваривают качественными электродами; при этом предварительно засверлов-ками устанавливают границу трещины. Перед сваркой разделывают кромки (вырубают канавку) по всей длине трещин корпуса. При увеличении диаметра гнезда двойника, что обнаруживается после удаления остатков печных труб, ремонт производят в ремонтном цехе. Гнезда двойников заплавляют соответствующими присадочными материалами.

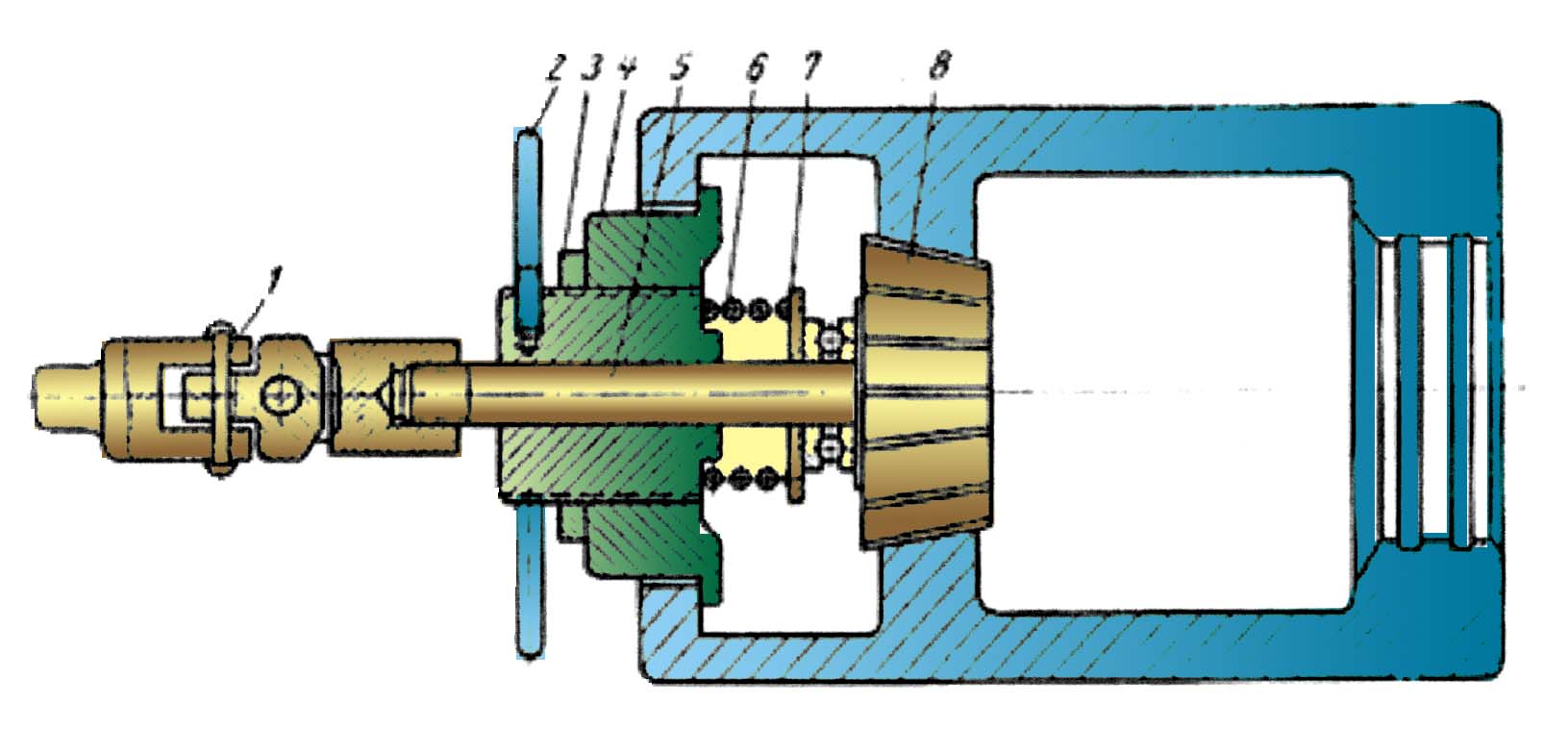

Приспособление для ремонта уплотнительных поверхностей двойников на месте

Рис. 18

1 - шарнир Гука; 2 - штурвал; 3 - контргайка; 4 - траверса; 5 - шпиндель; 6 - пружина; 7 - опорная деталь пружины; 8 - шарошка

Перед закрытием трубчатого змеевика требуется проверить пробки и гнезда двойников и убедиться в отсутствии кокса, забоин, а в зимних условиях - корки льда. Пробки и гнезда при закрытии змеевика смазывают графитовой мастикой (серебристый графитовый порошок, разведенный в машинном масле или патоке). Смазку нужно производить так, чтобы небольшая часть мастики выдавливалась наружу, что гарантирует заполнение всего пространства между гнездом двойника и пробкой, обеспечивает лучшую герметичность соединения и облегчает снятие пробок с двойников в последующие ремонты.

Пробки и траверсы необходимо устанавливать в гнездах без перекосов, а траверсы, кроме того, симметрично в центральном положении. Опорная поверхность каждого нажимного болта должна попадать в выемку в пробке. Хорошо притертые к уплотнительным поверхностям двойников пробки герметизируют соединения. Поэтому для затяга пробок требуются сравнительно небольшие усилия:

Размер пробки, м..... 0,10 0,11 0,13 0,14 0,15

Усилие, ГПа............. 1,5 1,9 2,4 2,9 5,4

Для затяжки нажимных болтов диаметром до 36 мм можно использовать пневматический ключ ПК-36 конструкции ВНИИнефтемаша.

После закрытия змеевики прогревают паром под давлением до 0,9-1,0 МПа. В этот период может быть выявлена негерметичность пробок и вальцовочных соединений. При обнаружении указанного дефекта нужно выключить пар, снизить давление до атмосферного, подтянуть пробки или подвальцевать трубы.

По окончании прогрева змеевика паром приступают к гидравлическим испытаниям. Опрессовка печи обычно проводится соляром или другими нефтепродуктами. Опрессовочным или печным (что нежелательно) насосом давление в змеевике постепенно поднимают до значения, которое в 1,5-2 раза больше рабочего давления, и выдерживают змеевик под указанным давлением в течение 5 мин. Затем давление снижают до рабочего и осматривают двойники. Если при гидравлическом испытании выявляются течи, печь освобождают от продукта, снимают давление и устраняют замеченные дефекты, после чего испытание повторяют. При наличии течей в пробках двойников дополнительно затягивают болты или производят перестановку пробок с повторной затяжкой болтов. Пропуски в развальцовке ликвидируют дополнительной подвальцовкой труб в пределах нормы.

Во время опрессовки змеевика необходимо убрать с монтажной площадки баллоны с кислородом и газом. При опрессовке в ночное время прожекторы (с защищенными и исправными рефлекторами) должны устанавливаться на расстоянии, недосягаемом для случайно вырвавшейся пробки. Опрессованный змеевик сдается ремонтной бригадой персоналу установки вместе с актом, в котором указаны опрессовочное давление и качество выполненного ремонта.

3.6.5. Сушка огнеупорной обмуровки

Сушка печи после ремонта, производится с целью удаления влаги от огнеупорной обмуровки. Количество удаляемой влаги зависит от конструкции, типа и толщины обмуровки, атмосферных условий, при которых выполнялись огнеупорные работы, хранились материалы и т. д. Продолжительность и температурный график сушки печей устанавливают с учетом того, что все огнеупорные материалы в большей или меньшей степени увеличиваются в объеме по мере повышения температуры. При этом в определенных интервалах температуры некоторые огнеупоры расширяются с большой скоростью, что может привести их к разрушению.

Термическая стойкость, т. е. устойчивость огнеупорного материала к изменениям температуры, зависит от его химического состава, структуры, плотности, теплопроводности и коэффициента температурного расширения. Лучше всего переносят изменение температуры шамотные изделия. Слишком большая или малая пористость огнеупорных материалов приводит к уменьшению стойкости их к температурным перепадам. Наиболее благоприятная пористость - 20-30 %.

При разогреве печей изменяется объем швов кладки, обусловленный составляющими огнеупорного раствора. После нагрева до 120°С глина содержит только химически связанную воду и гидратную воду коллоидов. Химически связанная вода начинает удаляться при 450°С сначала очень медленно, а при 600°С процесс ускоряется и заканчивается при 800°С, когда обнаруживается сокращение объема - усушка. Дальнейшее повышение температуры вызывает новое сокращение объема - усадку; поры уменьшаются, масса уплотняется на величину до 4%. Наибольшая плотность огнеупоров достигается в интервале 1100-1450°С. Кроме самой природы огнеупоров, на их термическую стойкость оказывают влияние качество огнеупорных работ, конструктивное оформление элементов печи, размеры обмуровки, время года, когда выполняются работы.

Строгое выполнение проектных размеров и технических условий по огнеупорной обмуровке способствует удлинению срока ее службы. Особенно опасны отклонения в размерах и качестве температурных швов обмуровки излучающих стен и потолка радиантной камеры. Чем толще стены и потолок печи, тем значительнее разность температуры наружной и внутренней сторон огнеупорной обмуровки и тем больше неравномерность расширения материала в разных точках.

Печи, сооруженные или отремонтированные поздней осенью или зимой, следует разогревать более осторожно и медленно, чем печи летней постройки, так как обмуровка их содержит значительное количество влаги, и быстрое удаление ее может привести к разрушению огнеупорных материалов.

Операциям сушки огнеупорной обмуровки предшествует ряд подготовительных работ: проверяют работоспособность горелок и контрольно-измерительных приборов, особенно термопар;

организуют съем избыточного тепла продуктов сгорания топлива, подавая водяной пар в трубчатые змеевики, который выводят затем из системы. Для охлаждения экономайзера и барабана по линии питательной воды подают пар давлением 1,2 МПа с расходом 1,0 т/ч. Расход пара для трубчатых змеевиков печи ЭП-300 составляет 600-1000 кг/ч на поток.

Газовые горелки включают в определенной последовательности, начиная с нижнего яруса через одну с разных сторон радиантной камеры и, аналогично, в шахматном порядке во втором и следующих ярусах, обеспечивая постепенный равномерный нагрев всей обмуровки топки, избегая сосредоточения тепловой нагрузки на отдельные ее части.

В процессе сушки - разогрева обмуровки необходимо следить за соблюдением установленного графика сушки, состоянием элементов конструкции печи: расширением огнеупорной кладки, температурных швов, пружинных подвесок, трубчатых змеевиков, экономайзера и другого оборудования. В случае образования сильного парения следует прекратить повышение температуры до прекращения парения. Сушку лучше всего вести вначале большими объемами теплоносителя при низком уровне его температуры, т. е. процесс горения топлива осуществлять с большим избытком воздуха.

Вопросы к размышлению:

-

Как обеспечивается нормальная эксплуатация трубчатых печей?

-

Основной нормативный документ для отбраковки элементов эксплуатации трубчатых печей?

-

Наличие каких дефектов на печных трубах является признаком брака?

-

Какую роль играет огнеупорная футеровка печей?

-

В каких случаях производится опрессовка змеевиков печей?

4. Контрольные вопросы

-

Назовите способы передачи тепла в трубчатых печах.

-

Назовите типы трубчатых печей применяемых на нефтеперерабатывающих заводах.

-

Почему печи большой единичной мощности имеют преимущество перед шатровыми печами?

-

Какие огнеупорные материалы применяются в камерах сгорания трубчатых печей?

-

Из какого материала выполнены трубчатые подвески потолочных экранов?

-

Назовите основные элементы трубчатых печей.

-

Почему вертикальное расположение змеевика в печи считается наиболее оптимальным?

-

Назовите марку стали труб, из которой изготовлены змеевики печей установок АВТ.

-

Основные показатели печей.

-

От каких факторов зависит продолжительность межремонтного пробега трубчатых печей?

-

.Порядок пуска трубчатых печей?

-

Скорость подъема температуры сырья в змеевиках?

-

Как должно выглядеть правильно отрегулированное пламя жидкостных форсунках?

-

Как обеспечивается нормальная эксплуатация трубчатых печей?

-

Основной нормативный документ для отбраковки элементов эксплуатация трубчатых печей?

-

Наличие каких дефектов на печных трубах является признаком брака?

-

Какую роль играет огнеупорная футеровка печей?

-

В каких случаях производится опрессовка змеевиков печей?

-

Когда трубчатая печь считается готовой к эксплуатации?

-

Порядок розжига горелок?

-

Виды и типы горелочных устройств?

-

Назовите величину скорости подъема температуры сырья?

-

Какова должна быть длина факела?

-

От чего зависит длина факела?

-

Как влияет количество воздуха в топке на процесс горения?

-

Причина пульсации факела?

-

Порядок остановки трубчатой печи?