- Преподавателю

- Другое

- Методическое пособие по МДК. 02. 03. Основные принципы конструирования деталей

Методическое пособие по МДК. 02. 03. Основные принципы конструирования деталей

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Шоронова Л.А. |

| Дата | 17.12.2015 |

| Формат | docx |

| Изображения | Есть |

Бюджетное профессиональное общеобразовательное учреждение

Бюджетное профессиональное общеобразовательное учреждение

«Омский Авиационный колледж имени Н.Е Жуковского»

Методическое пособие по МДК 02.03

« Основные принципы конструирования деталей»

По специальности

«Производство летательных аппаратов»

Разработал преподаватель:

Шоронова Лина Александровна

2015г.

Аннотация

В данном методическом пособии рассмотрены основные принципы конструирования деталей да летательных аппаратов, а также рассмотрены различные конструкции и соединения. В каждом разделе выделены недостатки и преимущества конструкций, соединений и способов изготовления деталей.

Содержание

Введение

Данное учебное пособие написано на основе курса лекций по теме « Основные принципы конструирования деталей», здесь рассматриваются основные виды конструкций применяемые при проектировании и изготовлении самолета. В пособии обобщен и систематизирован опыт расчета на прочность и конструирования самолетных деталей, узлов и других конструктивных элементов.

Методы проектирования излагаются на примерах типовых конструктивных элементов самолета. Следует иметь в виду чрезвычайно быстрый процесс развития авиационных конструкций в современном самолетостроении. Рекомендуемые в книге конструктивные решения и методы расчета не следует рассматривать как единственно возможные. Совершенствование и развитие авиационных конструкций немыслимо без творческого развития методов проектной работы. Единообразие методов расчета и конструктивных решений привело бы к единообразию самолетных конструкций, что препятствовало бы развитию авиационной техники.

В то же время нельзя не изучать прошлый опыт конструирования в самолетостроении и в других областях транспортного машиностроения, накопленный несколькими поколениями инженеров. Поэтому методы конструирования излагаются с учетом их исторического развития. В процессе изложения учебного материала даются обоснования причин смены одних конструкций другими, более совершенными.

Глава l. Особенности авиационных конструкций

В самолетостроении, как и в общем машиностроении, процесс конструирования завершается разработкой чертежей деталей, узлов и частей самолета. Разработка ведется с учетом функционального назначения каждого элемента конструкции и действующих на него нагрузок, с учетом условий эксплуатации, необходимости получения наименьшей массы, физико-механических свойств материалов и применяемой технологии, В необходимых случаях конструирование может сопровождаться экспериментальными работами.

Несмотря на разнообразие форм и размеров элементов, входящих в конструкцию самолета, среди них можно выделить типовые, т. е. повторяющиеся с несущественными изменениями в различных узлах и частях конструкций.

Одним из основных требований при конструировании элементов авиационных конструкций является требование минимальной массы, разумеется, при соблюдении необходимых прочности и жесткости. Уменьшение массы конструкции может быть достигнуто разными путями. Один из них - выбор высокопрочных конструкционных материалов с малой плотностью и высоким значением удельной прочности. Этот путь дает непосредственное уменьшение массы «силовых» элементов конструкции, которые испытывают наибольшие нагрузки и сечения которых выбираются в соответствии с этими нагрузками.

Чрезвычайно важным требованием является технологичность конструкции. Нужно учитывать, что рациональная технология может способствовать повышению весового совершенства конструкции. Технологичность заключается, как известно, в пригодности конструкции для массового или крупносерийного производства наиболее простыми, дешевыми и производительными способами. Небезынтересно отметить, что именно вниманием к повышению технологичности конструкции объясняется то, что к концу Великой Отечественной войны советские самолетостроительные заводы выпускали до 40 тысяч самолетов в год.

Однако критерии технологичности конструкции являются функцией времени: то, что вчера было нетехнологично, может стать технологичным завтра. Конструкция и технология, развиваясь и совершенствуясь, взаимно влияют друг на друга. В результате этого взаимодействия в самолетостроении применяются прессованные профили, литые детали, монолитные панели, контактная электросварка, склейка металлов. На очереди, несомненно, склейка силовых элементов (в том числе узлов), крупногабаритное силовое литье, диффузионная сварка и др.

Важные требования к конструкции самолета предъявляет эксплуатация. К таким требованиям относятся: создание комфорта для пассажиров; удобство загрузки, крепления грузов и разгрузки для транспортного (грузового) самолета; удобство работы экипажа (в полете) и технического персонала, обслуживающего самолет (на земле). Выполнение таких требований нередко приводит к увеличению массы конструкции.

Важной задачей современного самолетостроения является повышение надежности конструкции. Конструктор, участвующий в проектировании современного самолета, должен выбирать такие конструктивные решения, которые могут обеспечить высокую надежность конструкции при минимуме массы и стоимости.

Кроме перечисленных требований, в зависимости от конкретных задач, поставленных проектным заданием, к конструкции самолета могут предъявляться также специальные требования, например, обеспечение необходимой компоновки, установки и крепления элементов вооружения (для военных самолетов), различных бортовых систем, систем связи и опознавания, систем слепой посадки и ориентировки и т. п.

И, наконец, выполнение всех перечисленных выше требований должно быть увязано с требованием экономичности, которая служит (в особенности для гражданских самолетов) важным критерием оценки принимаемых решений на всех этапах конструирования, производства и эксплуатации самолета.

Глава 2. Элементы конструкции самолета

Элементами конструкции самолета являются простейшие технологически законченные изделия. Элементами конструкции могут быть полуфабрикаты, поступающие на самолетостроительный завод в готовом виде. Такими полуфабрикатами, например, являются следующие элементы:

изготовленные из металла - листы, профили катаные, тянутые и прессованные, трубы круглые и овальные, прутки, проволока, штампованные детали (фитинги, панели);

изготовленные из дерева - бруски, планки, рейки, фанера, переклейка, шпон;

изготовленные из пластических масс - листы, пластины, трубки, литье, штампованные детали.

Кроме основных простейших элементов конструкции, входящих в силовую схему и служащих для восприятия действующих на конструкцию нагрузок, применяют соединительные элементы, предназначенные для осуществления связи основных элементов конструкции между собой. К ним относятся следующие:

для металлических конструкций - заклепки, болты, винты, припой, присадочный материал (при сварке), клей и др.;

для деревянных конструкций - сухари и бобышки , клей, шурупы, болты, гвозди, накладки (косынки) из фанеры или металла и др.;

для конструкций из пластических масс-• сухари, бобышки, клей.

К элементам конструкции предъявляются следующие основные требования;

-

необходимая прочность и жесткость при минимальной массе;

-

технологичность, доступность контроля при изготовлении и удобство выполнения производственных операций;

-

возможность ремонта и замены, возможность возобновления защитных покрытий, взаимозаменяемость;

-

экономичность, т.е. наименьшая стоимость производства и эксплуатации, применение недорогих и недефицитных материалов.

Глава 3. Простейшие соединения элементов

конструкции самолета

Простейшие соединения элементов изготовляются в виде составных профилей. Более сложные виды соединений элементов (балки, фермы и др.) будут рассмотрены в следующих главах.

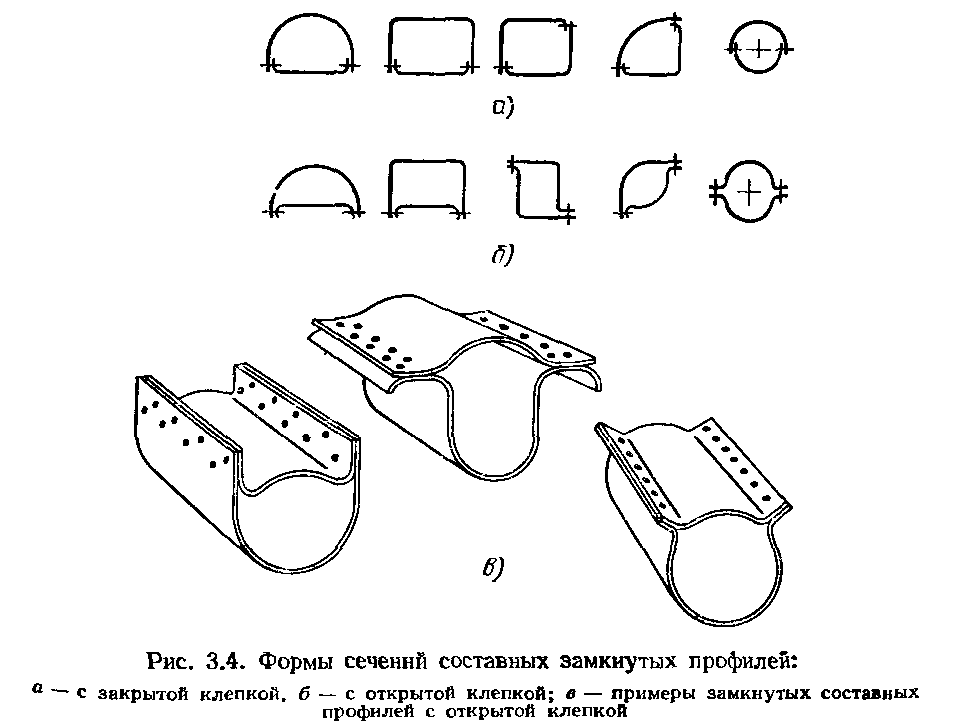

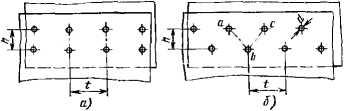

Составные профили представляют собой комбинацию двух или нескольких элементарных профилей, соединенных между собой по их длине. Это соединение может быть прерывным (с помощью заклепок, болтов, точечной сварки) или непрерывным (с помощью роликовой сварки, пайки, сварного шва, склейки). Как и элементарные профили, составные профили предназначены для восприятия осевых сил растяжения или сжатия. В практике, однако, встречаются случаи, когда такие профили работают на изгиб и реже на кручение.

Составные закрытые профили не раскрываются и не закручиваются при потере устойчивости и имеют более высокие критические напряжения при сжатии, чем профили открытые с той же площадью поперечного сечения. Закрытые профили лучше открытых работают также при поперечном изгибе и кручении. Вместе с тем закрытые профили имеют некоторые специфические недостатки: постановка заклепок для некоторых типов не может быть выполнена без сложных приспособлений и сопровождается значительным браком. Кроме того, такая клепка требует большей затраты труда и затрудняет контроль ее качества.

Рис. 1 . Формы сечений составных замкнутых профилей

а) с закрытой клепкой; б) с открытой клепкой; в) примеры замкнутых составных

профилей с открытой клепкой

3.1. Балки в конструкции самолетов

Балки, применяемые в конструкции самолетов, должны удовлетворять заданным требованиям прочности и жесткости при наименьшей массе. В конструкции самолета балки работают на изгиб со сдвигом и сжатием (или растяжением) одновременно. Поэтому следует выбирать форму сечения балок так, чтобы наибольшая часть массы материала располагалась как можно дальше от нейтральной оси.

Балки могут быть сплошными (монолитными) или составными. Сплошные балки изготовляют способом проката, если сечение постоянно вдоль длины балки, или способом горячей штамповки, если форма и размеры сечения изменяются. Составные балки собирают из отдельных элементов: поясов, стенок и стоек, соединяемых друг с другом при помощи заклепок, болтов, сварки или клея. Различают балки с одной или двумя стенками. Верхние и нижние пояса одностеночных балок обычно имеют тавровое сечение, поэтому такие балки называют двутавровыми. Пояса менее нагруженных балок могут иметь форму уголков, образующих со стенкой балку в форме швеллера. Балки швеллерного сечения применяют иногда по технологическим соображениям в качестве замыкающих стенок крыла и оперения, когда нужно обеспечить возможность открытой клепки.

Двустеночные балки образуют по форме сечения замкнутый контур и называются коробчатыми. Обычно коробчатые балки имеют швеллерные пояса, хотя известны балки с поясами трубчатого сечения из круглых или овальных труб. Применение овальных труб позволяет удалить материал поясов на большее расстояние от нейтральной оси, чем у круглых труб. Благодаря этому могут быть уменьшены толщина и масса поясов при сохранении потребного значения момента сопротивления. Это имеет значение в тех случаях, когда высота балки ограничена, как, например, высота лонжерона крыла или оперения скоростного самолета, ограниченная требованиями аэродинамики.

3.2 Устойчивость тонких стенок

В современных конструкциях самолетов широко применяются тонкостенные балки, у которых основная масса материала находится на максимальном удалении от нейтральной оси. Из тонких листов изготовляют также косынки, нервюры, перегородки. Применение тонких стенок вынуждает конструктора уделять необходимое внимание повышению их устойчивости при сдвиге и при сжатии. Для этой цели принимаются следующие конструктивные и технологические меры:

-

отбортовка;

-

штамповка отбортованных отверстий. Такие отверстия уменьшают массу стенки, а отбортовка повышает жесткость;

-

повышение жесткости штампованной выдавкой без образования отверстия. Для этой же цели служит рифтовка, представляющая собой волнообразное (однократное) искривление плоской стенки. Подобно подкрепляющему профилю рифтовка увеличивает жесткость стенки в направлении образующей волны, однако она слабее профиля, хотя и проще технологически. Рифтовка применяется в конструкциях стенок легких лонжеронов, нервюр, баков, сидений, косынок и т. п.;

-

гофрирование , придающее стенке волнообразную форму;

-

присоединение к тонкой стенке профилей, повышающих прочность и устойчивость как в плоскости стенки, так и в направлении, нормальном к ее поверхности.

Глава 4. Фермы в конструкции самолетов

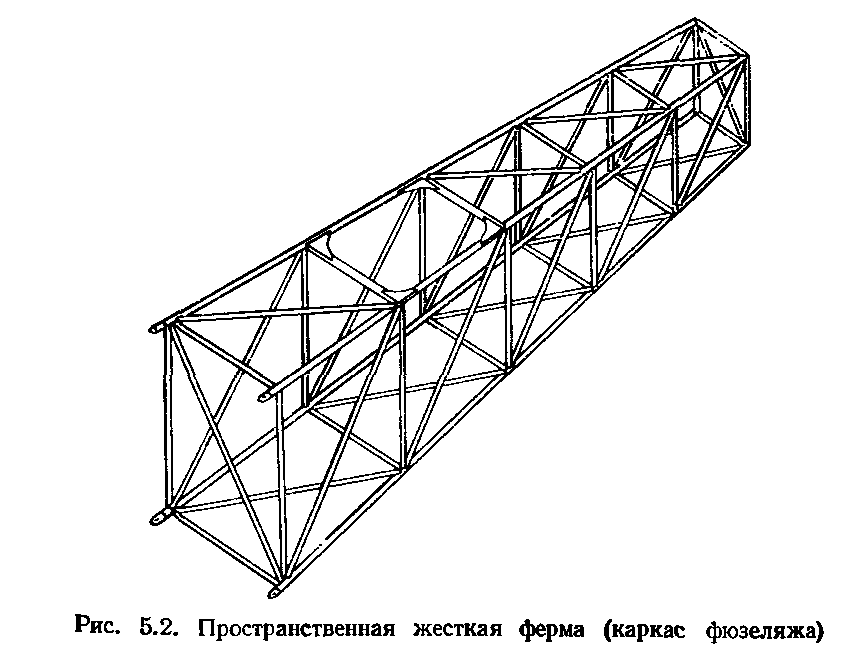

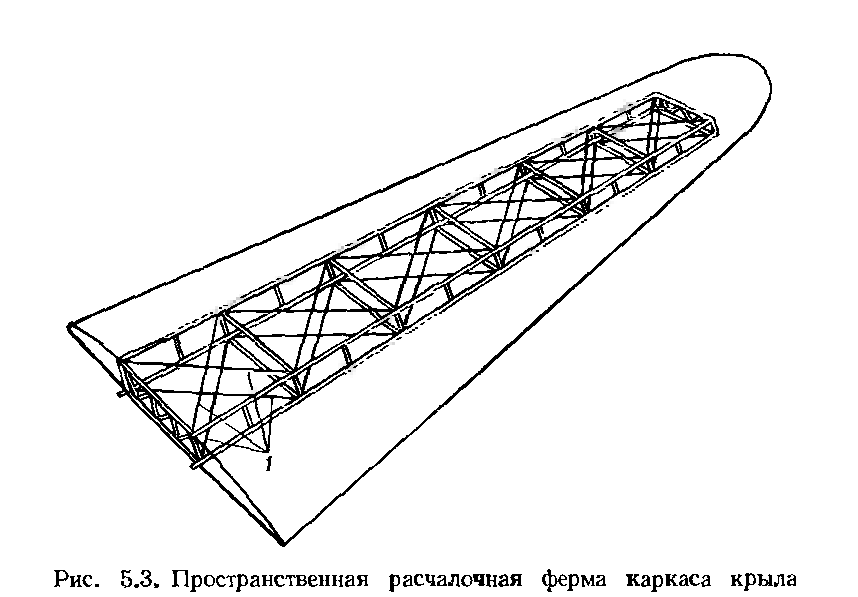

История самолетостроения богата примерами применения ферм в конструкции самолетов. В зависимости от расположения стержней фермы делятся на плоские, все стержни которых лежат в одной плоскости, и пространственные, стержни которых расположены в разных плоскостях.

По роду составляющих ферму стержней различают фермы трех видов:

-

жесткие, состоящие из жестких стержней, воспринимающих как растягивающие, так и сжимающие усилия;

-

расчалочные, у которых вместо каждого раскоса жесткой фермы имеются две расчалки I (ленты, проволока), воспринимающие лишь растягивающие усилия;

-

смешанные, часть жестких раскосов которых заменена расчалками.

Рис.2 Пространственная жесткая ферма Рис.3 Пространственная расчалочная ферма

Расчалочные фермы легче, чем жесткие. Разница в массе тем больше, чем длиннее раскосы, так как в жесткой ферме раскосы воспринимают и сжимающие усилия (вследствие знакопеременной нагрузки). При сжатии длинных стержней возникают явления продольного изгиба, тогда как в расчалочной ферме расчалки всегда работают на растяжение.

4.1Области применения плоских

и пространственных ферм

Плоские фермы широко применялись, для самолетов с небольшими скоростями могут применяться и сейчас в конструкции следующих частей самолета :нервюр крыльев и оперения, лонжеронов крыльев, биплана

рулей высоты, рулей направления, шпангоутов фюзеляжа. Кроме того, плоскими фермами могут быть боковые, верхняя и нижняя панели фюзеляжей, передняя, задняя, верхняя и нижняя панели крыла и др.

Из плоских ферм могут быть образованы пространственные фермы, как жесткие, так и расчалочные.

Если проследить за развитием конструкций самолетов, то можно отметить следующие части самолета, конструкции которых решены в виде пространственных ферм: коробка крыльев биплана, силовая часть крыла или оперения, каркас фюзеляжа, ферма двигательной установки и ферма шасси и т.д.

4.2 Причины отказа от применения ферм

в конструкции самолетов и замены

ферм балками

Современное самолетостроение характеризуется преимущественным применением балочных конструкций. Отказ от ферменных конструкций, широко применявшихся в конструкциях самолетов и планеров с полотняной обшивкой, объясняется, главным образом, преимуществами в массе балок перед фермами при малых строительных высотах. Поэтому в качестве лонжеронов крыльев современных скоростных самолетов, имеющих малые толщины, выгоднее применять балки, чем фермы.

Пространственная ферма (например, ферменный фюзеляж) также невыгодна. Большая скорость полета современного самолета требует применения жесткой обшивки, подкрепленной стрингерами и способной воспринимать действующие на фюзеляж нагрузки: перерезывающую силу, изгибающий и крутящий моменты. Наличие в этих условиях фермы, работающей совместно с жесткой обшивкой и дублирующей ее, создавая тем самым статическую неопределимость, приводит к увеличению массы конструкции, по сравнению с той, которая получается без фермы, даже если при этом несущую обшивку придется несколько усилить.

Другая причина отказа от ферменных конструкций фюзеляжей заключается в том, что внутри фюзеляжей с работающей обшивкой имеются большие, чем в случае ферменных фюзеляжей, свободные пространства, которые можно использовать для размещения кабин экипажа и пассажиров, отсеков двигателей, топливных отсеков, оборудования и т. д.

Пространственные фермы, по-видимому, еще будут применяться для подвески двигателей к крылу на пилонах, хотя и для этого целесообразно применять балочные конструкции с работающей обшивкой.

Глава 5. Основные виды соединений элементов

конструкции самолетов

При выборе вида соединения элементов конструкции самолета исходят из назначения соединения, действующих на него сил и моментов, применяемых материалов, требований технологии, эксплуатации и экономичности.

К соединениям предъявляются следующие основные требования.

-

Соединяющие (крепежные) детали должны в наименьшей степени понижать прочность соединяемых элементов.

-

Соединение должно быть равнопрочно соединяемым элементам.

-

Жесткость соединения должна изменяться постепенно.

Одним из наиболее распространенных видов соединений являются заклепочные соединения.

Достоинство заклепочных соединений - широта применения, заключающаяся в возможности соединения различных толщин и разных металлов и неметаллических деталей.

По своей конструкции соединения делятся на неразъемные и разъемные.

5.1 Классификация неразъемных соединений

Неразъемные соединения классифицируются по следующим признакам:

-

технологическому (в зависимости от характера производственного процесса);

-

целевому назначению;

-

конструктивному (по характеру конструкции соединения).

По технологическому признаку различают следующие виды

неразъемных соединений:

для металла - болтовые, заклепочные, сварные, паяные, клеевые, комбинированные (клеесварные, клеепаяные, паяновинтовые и др.);

для дерева и пластиков - клеевые, болтовые (а также соединения пистонами, шурупами, гвоздями), комбинированные (например, при помощи клея и болтов).

В зависимости от целевого назначения различают следующие виды неразъемных соединений: наращивание, переход, усиление, узловое соединение.

По характеру конструкции различают следующие виды неразъемных соединений: непосредственные, при помощи промежуточных элементов и смешанные.

Непосредственные соединения осуществляются с помощью болтов, заклепок, клея, сварки без промежуточных элементов (переходных профилей, брусков, накладок, косынок и т. д.). Непосредственные соединения являются наиболее легкими. Разновидностями долевых соединений являются соединения внахлестку и соединения по всей длине (составные профили).

Соединения при помощи промежуточных элементов применяют в тех случаях, когда непосредственным соединением невозможно обеспечить достаточную прочность или когда конструктивные формы элементов не позволяют применить непосредственное соединение. Такие соединения тяжелее непосредственных.

Смешанными являются соединения, у которых кроме непосредственной связи имеются также промежуточные соединяющие элементы. Такие соединения тяжелее непосредственных, но легче соединений при помощи промежуточных элементов.

Глава 6. Конструирование соединений

профилей и труб

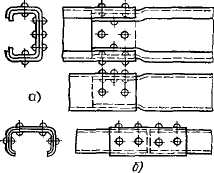

Простейшей и наиболее легкой конструкцией соединения профилей является наращивание внахлестку, представляющее собой непосредственное соединение, при котором один профиль входит в другой или один накладывается на другой на участке стыка.

В случае наращивания с накладкой в соединении участвуют три элемента: два соединяемых и один промежуточный.

Недостатком наращивания внахлестку в случае соединения одинаковых профилей является необходимость подсечки (обжатия) одного из профилей или изготовления специального профиля, имеющего размеры, позволяющие осуществлять соединение без подсечки. В этом случае необходимо, чтобы внешние размеры одного профиля были равны внутренним размерам другого.

Более удобным для производства является наращивание с накладкой, так как оно не требует подсечки. Однако соединение этого вида занимает участок вдвое больший, чем первое соединение, и поэтому менее выгодно по массе. Усиление профиля применяется в тех случаях, когда профиль недостаточно прочен на некотором участке.

Рис.4 Наращивание профилей: а - внахлестку; б - с накладкой

Различают следующие виды усилений профиля:

1) накладка присоединение профиля

2) присоединение косынки

При работе на сжатие усиливающий профиль нужно ставить так, чтобы увеличивался минимальный момент инерции.

Узловые заклепочные соединения профилей применяют в тех случаях, когда их оси подходят друг к другу под углом.

К таким соединениям предъявляются следующие основные требования:

-

оси профилей, проходящие через центры тяжести сечений, должны сходиться в одной точке, чем исключаются эксцентриситеты и возникающие при этом изгибающие моменты. Если оси профилей не лежат в одной плоскости, то возникают крутящие моменты;

-

косынки, при помощи которых профили соединяются в узел, должны быть как можно меньше по величине (по весовым соображениям), что достигается размещением заклепок с минимальным расстоянием между ними (чем чаще стоят заклепки, тем больше узел приближается к идеальному шарниру, изгибающий момент в котором равен нулю);

-

конструкция соединения должна обеспечивать удобство процесса клепки;

-

основные геометрические размеры элементов соединения должны быть выбраны из условия достижения минимальной массы узла.

При соединении профилей в основном применяются следующие конструктивные и технологические приемы:

а) непосредственное соединение профилей;

б) соединение профилей при помощи косынок;

в) комбинированное соединение;

г) разбортовка;

д) повышение жесткости косынок;

е) подсечка.

Существует множество соединений профилей труб но вместе с этим всегда учитывается область применения конструкции, эксплуатационные характеристики и т.д.

Глава 7. Заклепочные соединения

В заклепочных соединениях листы соединяются между собой или с профилями либо заклепками, либо пистонами. Для улучшения внешней поверхности клепаных конструкций применяют потайную клепку с коническими головками заклепок. Если лист толстый (1 мм и более), то головка закладывается в углубление, полученное раззенковкой листа. Если же лист тонкий (менее I мм) и выполнен из алюминиевого сплава, то склепываемые листы подштамповываются, образуя углубление для потайной головки заклепки.

Потайная клепка имеет следующие преимущества по сравнению с обычной:

-

уменьшается аэродинамическое сопротивление трения при наружном расположении заклепочного шва, обтекаемого со стороны потайных головок заклепок;

-

увеличивается прочность на отрыв соединения обшивки с профилем;

-

улучшается защита заклепочного шва от внешних механических повреждений, что особенно важно для конструкций гидросамолетов и их поплавков;

-

улучшаются условия эксплуатации защитных покрытий конических головок заклепок;

-

улучшается герметичность шва благодаря возможности нанесения герметика под конические головки заклепок;

-

увеличивается поверхность смятия листа и заклепки со стороны конической головки;

-

при подштамповке тонкого листа под коническую головку прочность соединения на срез увеличивается вследствие включения листа в работу на срез и достигает 12596 прочности обычной заклепки.

Если тонкие листы подходят друг к другу под углом, то для соединения их между собой либо применяют промежуточные профили, играющие роль переходной детали , либо отбортовывают (отгибают) один из листов . Если угол, образуемый листами, не равен прямому, то отбортовку листа следует сделать так, чтобы угол был не острым, а тупым. Это облегчает производство отбортовки и упрощает операцию клепки.

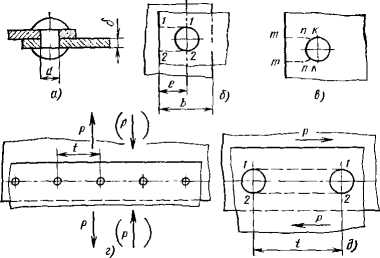

Существует несколько разновидностей заклёпочных соединений :

-

Однорядный заклёпочный шов;

-

Двурядный заклёпочный шов;

-

Многорядный заклёпочный шов;

Рис.6 Двурядный заклёпочный шов: а) нерекомендуемый; б) рекомендуемый

Рис. 5 Однорядный заклёпочный шов

Рис.7 Многорядный заклёпочный шов

7.1 Недостатки заклепочных и болтовых

соединений

Заклепочным и болтовым соединениям, требующим образования отверстий для заклепок н болтов, свойственны следующие недостатки:

-

повышенная трудоемкость операций сверления отверстий, клепки или установки болтов;

-

ослабление сечений отверстиями;

-

пониженная статическая и усталостная прочность вследствие концентрации напряжений на краях отверстий;

-

нарушение гладкости поверхности при клепке;

-

образование при клепке анодно-оксидированных листов вокруг каждой заклепки мелких радиальных трещин анодной пленки, вследствие чего понижаются коррозионная стойкость и усталостная прочность;

-

увеличение массы конструкции за счет массы головок заклепок;

-

сильный производственный шум, сопровождающий клепальные операции, и возникающие на этой почве массовые профессиональные заболевания рабочих-клепальщиков (глухота, вибрационная болезнь).

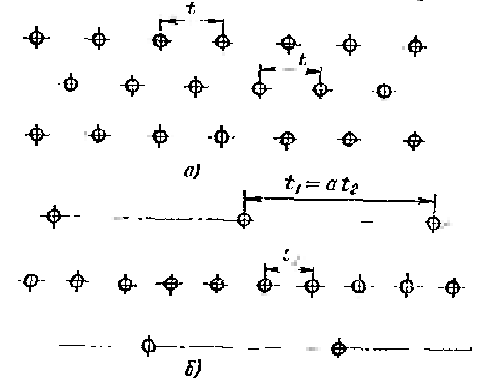

Некоторые из указанных недостатков устранимы. Так, например, для уменьшения трудоемкости операций сверления отверстий и клепки заклепочный шов конструируют с учетом требования технологичности, т. е. возможности механизации процессов сверления и клепки. Для этого заклепки располагают по прямолинейной образующей, выдерживают постоянный шаг заклепок, выбирают расстояние между подкрепляющими элементами, кратные шагу заклепок, и т. п.

Для компенсации ослабления сечений отверстиями увеличивают толщину соединяемых элементов в местах расположения заклепок или болтов. Путем увеличения толщины сечений соединяемых элементов в местах сверлений можно также успешно бороться и с понижением усталостной прочности заклепочных и болтовых соединений вследствие концентрации напряжений на краях отверстий.

Вопрос влияния усталости на прочность и долговечность конструкции заслуживает особого внимания. Под действием знакопеременной циклической нагрузки в материале конструкции в местах концентрации напряжений (отверстия под заклепки и др.) возникают невидимые вначале микроскопические трещины, которые развиваясь, растут по длине, ослабляют сечение и, наконец, приводят к разрушению конструкции. После образования трещины концентрация напряжений резко возрастает, ускоряя процесс разрушения, называемый усталостным.

Большое значение имеет скорость распространения усталостных трещин, которая тем меньше, чем пластичнее материал. Меньшая скорость позволяет своевременно обнаружить начавшееся разрушение н принять меры для ремонта и восстановления прочности конструкции. По этой причине нередко более прочный металл оказывается менее пригодным для конструкции, чем менее прочный, но более пластичный. Так, например, алюминиевый сплав В95-Т с пределом прочности 550 МПа отличается большей скоростью распространения усталостной трещины, чем сплав Д16-Т с пределом прочности 460 МПа.

Кроме применения металлов с малой скоростью распространения усталостных трещин можно указать ряд конструктивных мер, приостанавливающих распространение усталостных трещин. Образовавшаяся усталостная трещина может распространиться в направлении стрелок лишь на ширину пластины, ограничиваясь ее краями. При этом хотя и произойдет догружение уцелевших пластин, однако быстрое разрушение всей конструкции будет приостановлено, а местное разрушение обнаружится при очередном осмотре конструкции.

Из всех видов соединений наибольшей концентрацией напряжений отличается заклепочное (болтовое) соединение, в меньшей степени - соединение при помощи точечной сварки, лучшими являются клеевое и клеесварное соединения.

Глава 8. Гибка

Гибка листового металла осуществляется в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки.

Слои металла внутри угла изгиба (со стороны пуансона) сжимаются и укорачиваются в продольном и растягиваются в поперечном направлении. Наружные слои (со стороны матрицы) растягиваются и удлиняются в продольном и сжимаются в поперечном направлении. Между удлиненными и укороченными слоями (волокнами) находится нейтральный слой, длина которого равна первоначальной длине заготовки. При гибке узких полос происходит сильное искажение поперечного сечения, заключающееся в уменьшении толщины в месте изгиба, уширении внутри угла с образованием поперечной кривизны и сужении с наружной стороны (рис. 49).

В результате утонения материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечения, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос.

Рис. 8. Схема процесса гибки

В большинстве случаев гибка происходит при большой величине деформаций, когда в металле кроме продольных растягивающих и сжимающих напряжений образуются радиальные напряжения сжатия, которые возникают в результате давления крайних слоев металла на внутренние и достигают наибольшей величины у нейтрального слоя.

На рис. 50 приведены схемы напряженно-деформированного состояния при изгибе. При изгибе узких заготовок (рис. 50, а) деформированное состояние - объемное, так как поперечное сечение образца деформируется во всех трех направлениях.

Рис. 9. Схемы напряженно-деформированного состояния при изгибе;

σ - напряжение; ε - деформации

По мере увеличения ширины изгибаемой заготовки поперечная деформация постепенно уменьшается и становится весьма малой в результате значительного сопротивления, оказываемого большой шириной заготовки (рис. 50, б).

С целью упрощения при изгибе широких заготовок деформацией боковых поверхностей можно пренебречь и рассматривать деформацию всего сечения как деформацию сдвига.

Следует отличать гибку с малым радиусом закругления при большой степени пластической деформации от гибки с большим радиусом закругления при небольшой степени пластической деформации.

При гибке с малыми радиусами закруглений напряжения и деформации не сосредотачиваются под ребром пуансона, а распространяются на значительную длину заготовки между опорами. В результате этого заготовка получает изгиб по параболической кривой, с постепенно увеличивающейся кривизной и уменьшением плеча изгиба.

Последовательность процесса угловой гибки приведена на рис. 51. На всем протяжении процесса гибки заготовка имеет внутреннее закругление, которое больше радиуса пуансона, причем при гибке происходит постепенное уменьшение радиуса кривизны и плеча изгиба (l1, l2, lк). Заготовка постепенно уменьшающимся закруглением прилегает в двух точках к стенкам матрицы и с некоторого момента оказывается прижатой к пуансону в трех точках. Только в конце хода, при калибрующем глухом ударе, заготовка прилегает к пуансону.

Опытами автора установлено, что полного прилегания заготовки к пуансону и в конце хода не получается, а между ними по оси пуансона остается зазор.

На рис. 51, б приведена последовательность процесса двухугловой гибки скобы. Этот случай гибки значительно отличается от рассмотренного не только тем, что он требует обязательного применения прижима, но и иной величиной изгибающего момента, так как в данном случае изгиб происходит с малым расстоянием между опорами. Большое значение имеет усилие прижима. В левой части верхних схем показана последовательность гибки при недостаточной силе прижима, в результате чего деталь получается некачественной - недоштампованной.

В правой части схем показана последовательность гибки при достаточно большой силе прижима, обеспечивающей полный загиб полок при плоском дне.

Рис. 10. Последовательность процесса гибки: а - одноугловая; б - двухугловая гибка

На нижней схеме (рис. 51, б) приведен более надежный способ гибки деталей средней толщины с глухим калибрующим ударом в нижнем положении. Однако он требует применения материала с небольшим отклонением по толщине и запаса мощности пресса, во избежание заклинивания в нижней мертвой точке.

В мелкосерийном производстве их изготовляют за несколько отдельных операций на простых штампах. В крупносерийном и массовом производстве обычно применяют конструктивно сложные комбинированные гибочные штампы.

Различается 2 основных метода гибки:

Мы говорим о "воздушной гибке" или "свободной гибке", если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод.

Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод "калибровкой".

8.1 Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

Основные черты:

-

Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы.

-

Лист остается "в воздухе" и не соприкасается со стенками матрицы.

-

Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах - 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента.

Преимущества свободной гибки:

-

Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

-

Меньшие затраты на инструмент.

-

По сравнению с калибровкой требуется меньшее усилие гибки.

-

Можно "играть" усилием: большее раскрытие матрицы означает - меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

-

Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Недостатки воздушной гибки:

-

Менее точные углы гибки для тонкого материала.

-

Различия в качестве материала влияют на точность повторения.

-

Не применима для специфических гибочных операций.

8.2 "Правило 8"

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы \/=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%.

Например:

Усилие

Длина гиба

100%

3 000 мм

75%

2 250 мм

50%

1 500 мм

25%

750 мм

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба .

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон. Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

Угол гиба

В

165°

0,58 V

135°

0,60 V

120°

0,62 V

90°

0,65 V

45°

1,00 V

30°

1,30 V

8.3 Упругая деформация

Часть упруго деформированного материала "спружинит" обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

-

угла гибки: чем меньше угол гибки, тем больше упругая деформация;

-

толщины материала: чем толще материал, тем меньше упругая деформация;

-

предела прочности на растяжение: чем выше предел прочности, тем, больше упругая деформация;

-

направления волокон: упругая деформация различна при гибке вдоль или поперек волокон.

8.4 Калибровка

Точный - но негибкий способ

При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба.

Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ -выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе.

Грубо говоря, усилие калибровки в 3 -10 раз выше усилия свободной гибки.

Преимущества калибровки:

-

точность углов гиба, несмотря на разницу в толщине и свойствах материала

-

возможно выполнение всех специальных форм с помощью металлического инструмента

-

маленький внутренний радиус

-

большой внешний радиус

-

Z-образные профили

-

глубокие U-образные каналы

-

возможно выполнение всех специальных форм для толщины до 2 мм с помощью стальных пуансонов и матриц из полиуретана.

-

превосходные результаты на гибочных прессах, не имеющих точности, достаточной для свободной гибки.

Недостатки калибровки:

-

требуемое усилие гиба в 3 - 10 раз больше, чем при свободной гибке;

-

нет гибкости: специальный инструмент для каждой формы;

-

частая смена инструмента (кроме больших серий).

Глава 9. Конструкции со сварными соединениями

Сваркой называется технологический процесс получения неразъемного соединения путем местного нагрева свариваемых деталей или путем пластической деформации. С физической точки зрения сварка - это процесс образования металлической связи.

Существует два метода получения металлических связей:

а) сплавление металла. После расплавления начинается процесс кристаллизации;

б) использование пластической деформации, например: холодная сварка -два пуансона внедряются в детали из пластичного металла на большую глубину; под этими пуансонами металл сваривается, при этом происходит перемещение металла и сближение атомов вследствие большого давления.

По способу образования металлической связи при сварке можно различать две группы, отличающиеся методами.

-

Методы сварки плавлением:

-

дуговая (ручная, полуавтоматическая и автоматическая под флюсом; аргоно-дуговая; углекислым газом; атомно-водородная);

-

электрошлаковая;

-

газовая;

-

электронно-лучевая в вакууме;

-

оптическим кварцевым генератором.

-

Методы сварки давлением:

с применением нагрева;

-

контактная (точечная, роликовая, световая, конденсаторная);

-

термодиффузионная;

-

трением;

без применения нагрева:

-

точечная;

-

ультразвуковая;

-

взрывом.

В самолетостроении широко применяются сварные соединения. Хорошо поддаются сварке нержавеющие и конструкционные стали Х18Н9Т, ЗОХГСА и др., алюминиевые сплавы (А_Мг6 и др.), магниевые сплавы (МА2, MAS и др.). Для титановых сплавов, которые плохо поддаются механической обработке сварка является одним из основных видов соединений.

9.1 Методы повышения прочности сварных

соединений термообработанных

стальных труб из легированной стали

Прочность сварного соединения может быть повышена различными способами, сводящимися, в основном, к следующим:

-

усиление места сварки путем увеличения сечения или длины сварного шва;

-

создание при сварке благоприятных условий для отвода тепла с целью уменьшения степени отжига; таким путем можно прочность соединения сделать не меньше прочности соединяемых деталей;

-

термообработка после сварки.

Так, например, применением особых условий сварки, влияющих на тепловой режим (обертывание зоны отжига мокрым асбестом перед сваркой или последующий нагрев и опрыскивание водой), можно получить у хромансилевых повышенное значение предела прочности при разрыве (до 750 МПа при пределе прочности исходного материала 850 МПа).

Пайка - технологический процесс соединения металлов с помощью расплавленного присадочного металла, называемого припоем. В отличие от сварки основной металл не расплавляется, так как шов образуется благодаря заполнению припоем капиллярного зазора между соединяемыми деталями и адгезии основного металла и припоя.

При выборе припоев нужно руководствоваться следующими требованиями к ним:

-

температура плавления припоя должна быть на 50-100° С ниже температуры плавления паяемых металлов;

-

расплавленный припой должен хорошо смачивать паяемый металл и легко растекаться по его поверхности, должен в расплавленном состоянии обладать хорошей жидкотекучестью, обеспечивающей хорошее заполнение шва;

-

припой должен образовывать с паяемыми металлами прочные и коррозионностойкие соединения;

-

металлы, входящие в состав припоя, не должны быть дефицитными и дорогими.

Предел прочности на разрыв современных припоев от 28 до 60 МПа.

Глава 10. Клеевые и клеесварные соединения

металла

Клеевые соединения металлических деталей до недавнего времени были неосуществимы вследствие недостаточной прочности существовавших клеев. В настоящее время благодаря появлению новых прочных синтетических клеев на базе эпоксидных и фенолоформальдегидных смол и фенолкаучуковых композиций появилась возможность осуществления клеевых металлических конструкций взамен клепаных, болтовых, сварных. Разрабатывая методику конструирования клеевых металлических конструкций, следует использовать богатый опыт по клеевым соединениям применявшихся ранее деревянных конструкций самолетов, разумеется, на новой технической основе.

10.1 Достоинства клеевых соединений

Клеевые соединения имеют ряд достоинств, выгодно отличающих их от заклепочных, а именно:

-

при условии непрерывной клеевой пленки клеевые соединения обеспечивают герметичность;

-

клеевые соединения позволяют получить экономию в массе по сравнению с заклепочными соединениями из-за отсутствия ослаблений, прокладок и пр.;

-

благодаря более равномерному, чем в заклепочном соединении, распределению напряжений клеевые соединения имеют значительно более высокую усталостную прочность;

-

клеевые соединения придают конструкции из тонких элементов большую жесткость и работают при сжатии с более высокими критическими напряжениями благодаря непрерывной (а не точечной) связи;

-

большинство клеевых соединений обладает высокой коррозионной стойкостью, равной стойкости основного металла;

-

синтетические клеи позволяют склеивать различные материалы различных толщин, что невозможно для соединения сваркой или пайкой;

-

клеевые соединения металла значительно дешевле клепаных. Применение клеевых конструкций панелей при производстве самолетов «Дав» фирмы «Де-Хэвиленд» (1946 г.) позволило снизить их стоимость до 35% стоимости клепаных панелей.

10.2 Недостатки клеевых соединений

У клеевых соединений имеются (по сравнению с другими видами соединений) следующие недостатки:

-

сравнительно низкая теплостойкость. Лучшие клеи имеют достаточную прочность при температуре, не превышающей 250° С (что пригодно только для алюминиевых сплавов). Более высокая теплостойкость современных клеев является кратковременной;

-

малая прочность при неравномерном отрыве (отдире). При достаточной прочности на сдвиг и равномерный отрыв клеевые соединения плохо работают на неравномерный отрыв.

-

сложность технологического процесса;

-

трудность контроля. Контроль качества склеивания с целью обнаружения дефектов;

-

клеевые пленки подвержены старению; их свойства изменяются со временем;

-

так как прочность склейки зависит от толщины клеевой пленки, то для соблюдения оптимальной толщины необходима точная пригонка склеиваемых поверхностей.

Глава 11. Конструкции с заполнителями

(слойчатые)

Повышение напряжения общей потерн устойчивости легко достигается путем разнесения материала (рассредоточения масс), например, заменой листа толщиной 6 двумя взаимно удаленными листами с толщиной каждого 6/2. Однако с уменьшением толщины листа уменьшается критическое напряжение местной потери устойчивости при сжатии. Этого можно избежать, если заполнить пространство между разнесенными листами и связать их друг с другом, обеспечив постоянство расстояния между ними. Тогда оба листа будут работать совместно при изгибе и сжатии без местной потерн устойчивости.

Такая связь осуществляется в так называемых трехслойных конструкциях, состоящих из двух внешних слоев, воспринимающих нагрузку и называемых несущими, и внутреннего связующего слоя, называемого заполнителем.

Помимо высоких прочности и жесткости можно выделить следующие преимущества сотовых трехслойных конструкций по сравнению с каркасными конструкциями.

-

Благодаря повышенной устойчивости трехслойных конструкций при сжатии и сдвиге их можно конструировать без подкрепляющих профилей силового набора (стрингеров крыла, оперения, фюзеляжа) даже при значительных расстояниях между нервюрами или шпангоутами.

-

Склеенные трехслойные панели обладают хорошей тепловой и звуковой изоляцией, хорошей герметичностью, коррозионной стойкостью и высоким сопротивлением акустическим нагрузкам.

-

Применение трехслойных конструкций позволяет получить способствующую уменьшению аэродинамического сопротивления гладкую поверхность обшивки (отсутствуют несовершенства поверхности, вызванные процессом клепки, и выступающие в поток головки заклепок).

-

Из-за отсутствия заклепочных отверстий, являющихся концентраторами напряжений и высокого сопротивления местной потере устойчивости, усталостная прочность трехслойных, в том числе сотовых конструкций выше, чем каркасных.

-

Технологические достоинства трехслойных конструкций заключаются в том, что свойственное этим конструкциям уменьшение количества деталей значительно снижает трудоемкость сборки.

Недостатки клеевых сотовых конструкций.

-

Лишь некоторые клеи являются клеями холодного отверждения. Большинство клеев требует нагрева при склейке, при этом температура нагрева строго регламентирована. Случайное повышение температуры нагрева может привести к так называемому «пережогу» клея, приводящему к его хрупкости и понижению прочности. В то же время уменьшение температуры нагрева ниже необходимой приведет к непроклею и понижению прочности клея.

-

Утолщение клеевой пленки (более 0,15 мм) вследствие недостаточного давления или плохой подготовки склеиваемых поверхностей ведет к снижению прочности склейки.

-

Некоторые клеи «стареют» с течением времени, что также ведет к снижению прочности склейки, в особенности, когда действующие нагрузки передаются через клеевую пленку.

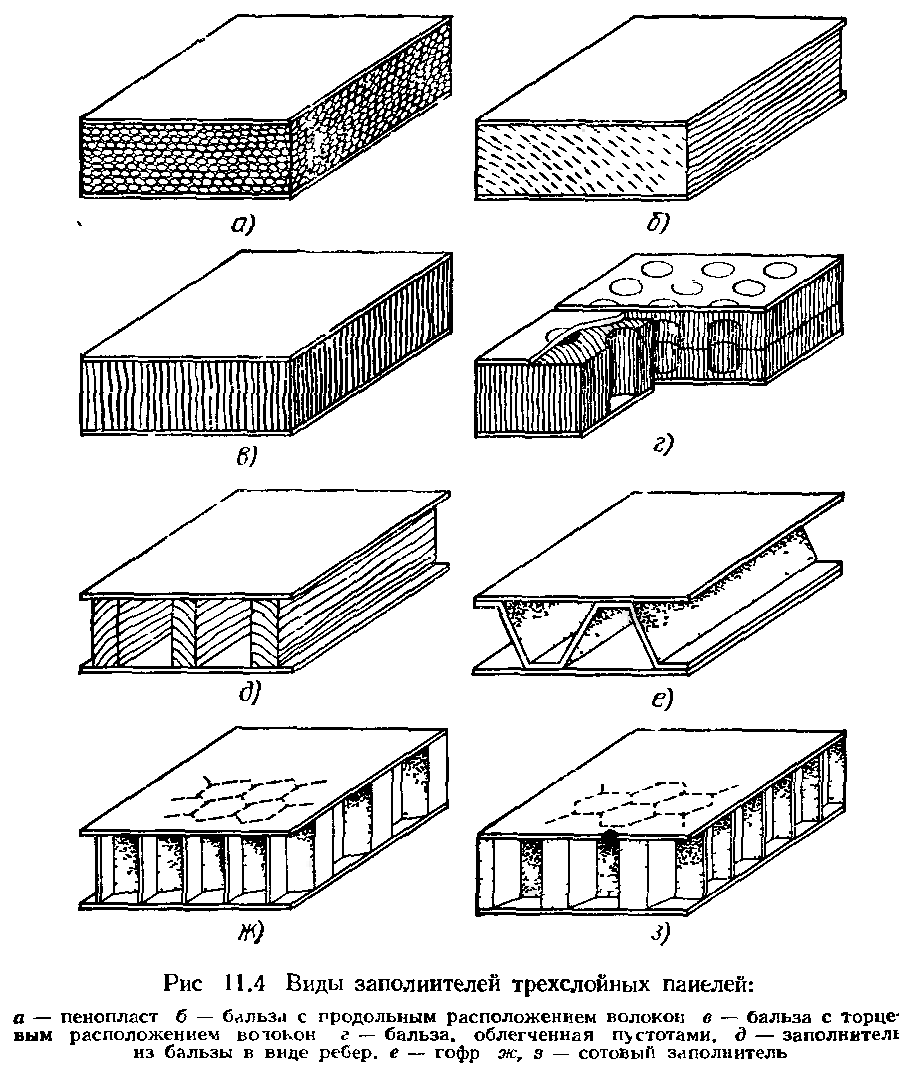

Рис.11 Виды заполнителей трехслойных панелей:

а - пенопласт б - бальз с продольным расположением волокон в - бальза с торцевым расположением волокон г - бальза, облегченная пустотами, д - заполнитель из бальзы в виде ребер, е - гофр ж, з - сотовый заполнитель

Глава 12. Разъемные соединения

Разъемными называются соединения, позволяющие разъединять части самолетов или детали без нарушения целости соединительных элементов. Разъемные соединения применяются в самолете в тех случаях, когда этого требуют условия эксплуатации (для замены частей или для транспортировки). Так, например, для перевозки самолета по железной дороге ввиду ограниченности железнодорожного габарита необходимо отделять крыло, а иногда и оперение; для тяжелых самолетов, фюзеляжи которых не могут поместиться на двух платформах, необходимо, чтобы фюзеляж был разъемным. Некоторые конструкции требуют периодической замены частей, подвергающихся износу (например, подошва лыжи, пятка хвостовой опоры и т. п.).

Место разъема называют узлом разъема или стыковым узлом.

Замыкающим элементом таких узлов обычно бывают болты, законтренные во избежание самоотвинчивання.

Узлы разъема могут быть шарнирными, когда соединение допускает поворот около какой-нибудь оси, и жесткими, когда крепление осуществляется двумя или несколькими болтами, исключающими поворот.

Различают два вида шарнирных соединений: простые (или осевые) шарниры, допускающие поворот относительно одной оси, и сферические (или шаровые, универсальные), позволяющие осуществлять поворот относительно любой оси, проходящей через точку, являющуюся центром вращения.

Подвижными шарнирными называются соединения, отдельные части которых в процессе эксплуатации подвержены вращению или повороту вокруг одной или нескольких осей при действии расчетных нагрузок.

Поворот относительно двух осей обеспечивается применением двухосных шарниров, допускающих поворот относительно двух взаимно перпендикулярных осей. Такое соединение носит название кардана или карданного соединения.

Рис.12 Двухосный шарнир(кардан)

Глава 13. Стыковые узлы

Стыковыми узлами называют совокупность деталей, служащих для соединения отдельных частей самолета между собой или для соединения отдельных отсеков агрегата (части) самолета: крыла, фюзеляжа и т. д.

Стыковые узлы осуществляют связь между частями конструкции, передавая усилия от одной части к другой: этим определяется потребная прочность стыковых узлов. При равных прочих условиях предпочтительней узел с наименьшей массой.

Стыковые узлы позволяют производить сборку н разборку частей или отсеков. Поэтому их называют также узлами разъема.

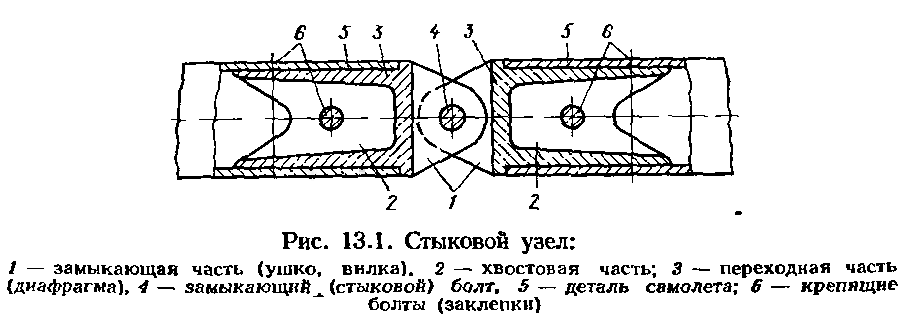

Наиболее часто применяется стыковой узел типа «ухо-вилка», который состоит в общем случае из трех частей: замыкающей , обычно представляющей собой ухо или вилку, хвостовой (или хвостовика) и переходной части , иногда называемой диафрагмой.

Переходная часть узла (диафрагма) служит для соединения замыкающей и хвостовой частей узла. Переходник крайне необходим, когда направление равнодействующей сил, действующих на ухо, не совладает с направлением равнодействующей сил, действующих на хвостовую часть. В этом случае при наличии осевых сил переходник воспринимает местные изгибающие моменты.

Рис.13 Стыковой узел: I - замыкающая часть (ушко, вилка). 2 - хвостовая часть; 3-переходная часть(диафрагма), 4 - замыкающий (стыковой) болт, 5 - деталь самолета;

б - крепящие болты (заклепки)

Эксцентрично нагруженным будем называть соединение, подверженное действию нагрузки, стремящейся вызвать не только поступательное (вследствие деформации) перемещение всего соединения, но и поворот его относительно некоторой оси. При этом крепящие болты подвержены действию не только параллельных сил, но и момента. Такие соединения часто встречаются в авиационных конструкциях.

13.1 Контурные узловые соединения

Описанные ранее типы узлов, которые можно назвать сосредоточенными, так как они передают сосредоточенную нагрузку через замыкающий болт, целесообразно применять для соединения конструкций, которые содержат силовые элементы в виде балок или ферм (например, лонжероны крыла, оперения или фюзеляжа), несущие основную часть нагрузки (лонжеронные конструкции с неработающей или слабо работающей обшивкой).

Таким образом, сосредоточенным силовым элементам отвечают сосредоточенные узловые соединения.

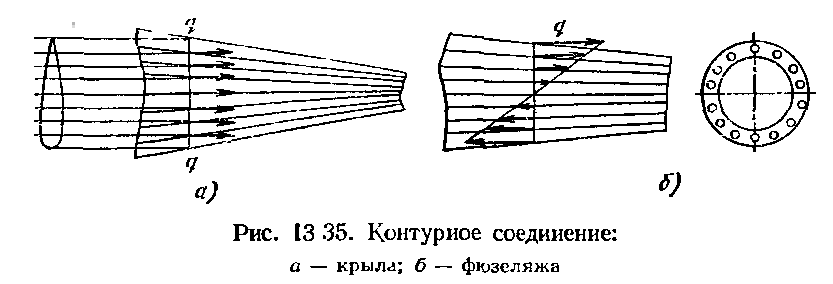

Контурное соединение (рис. 13.35) позволяет более равномерно загрузить все сечение конструкции с работающей обшивкой и получить значительное облегчение. Обычно контурное соединение частей крыла осуществляется на участке между лонжеронами, а контурное соединение частей фюзеляжа - по всему контуру сечения.

Рис. 14 Контурное соединение: а) крыла; б) фюзеляжа;

Глава 14. Монолитные конструкции

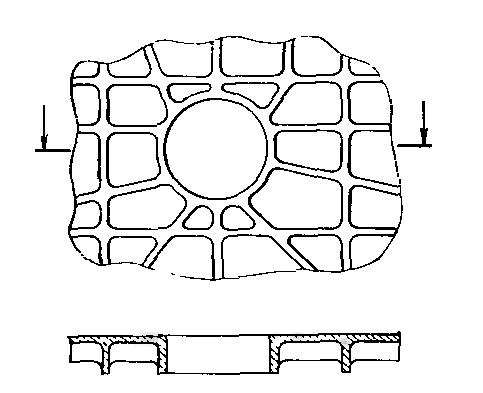

Монолитными называются конструкции, изготовленные из одного целого куска металла. Распространенным примером такой конструкции является монолитная панель, имеющая обшивку, продольный или поперечный набор или оба одновременно, а иногда и узловые приливы или окончания, служащие для присоединения других элементов или частей конструкции.

Благодаря достижениям современной технологии стало возможным производить такие части конструкций, которые состоят из ряда элементов, но при этом не имеют соединений, а изготовлены целиком из одной заготовки. Примерами монолитных конструкций могут быть пояса лонжеронов с узловыми окончаниями, цельноштампованные балки прессованные или штампованные панели крыла, фюзеляжа и стабилизатора, состоящие из обшивки, стрингеров, полок нервюр или шпангоутов, окантовок, утолщений под заклепочные швы, а иногда и приливов для стыковых узлов.

Достоинства монолитных панелей видны из следующего рассмотрения. Представим себе заклепочное соединение профиля с листом, в котором силы от листа передаются на профиль и направлены вдоль его оси. Передача сил происходит через заклепку, при этом и в листе и в профиле напряжения в сечении, проведенном через ось заклепки, возрастают как из-за ослабления сечения заклепочным отверстием, так и из-за возникновения концентрации напряжений у края отверстия. Это ведет к понижению величины среднего напряжения и, как следствие, к увеличению толщин и площадей сечений по сравнению с конструкцией, не ослабленной отверстием под заклепку -

Переходя к соединению профиля с листом при помощи клея, мы получим выигрыш не только из-за отсутствия сверления в материале листа и профиля, но и вследствие более равномерной передачи распределенной нагрузки через всю площадь клеевой пленки. Очевидно, в этом случае для передачи заданных сил потребуется площадь сечения (толщина) листа и профиля меньшая, чем в случае заклепочного соединения. Если в первом случае величина усилия, передаваемого от листа к профилю, зависит от прочности заклепки на срез и смятие, то в случае клеевого соединения величина передаваемого усилия зависит от прочности клея на сдвиг. Наиболее выгодным клеевым соединением было бы такое, в котором прочность клея близка к прочности материала соединяемых деталей.

В монолитной конструкции лист и профиль составляют одно целое, что дает равномерную передачу напряжений от одних волокон к другим. Поэтому монолитная конструкция при заданной прочности более выгодна по массе, чем конструкции, полученные путем соединения различных деталей.

Рис.15 Заклепочное соединение профиля с листом

Рис. 16Клеевое соединение профиля с листом

Рис.17 Монолитная панель профиль-лист:

а-сутолщением,б-безутолщения

При изготовлении монолитных конструкции могут применяться следующие технологические процессы: литье, механическая обработка, горячая штамповка, прессование, травление («химическое фрезерование»).

Литье является наиболее дешевым способом изготовления. Этот способ позволяет получить конструкцию практически любой конфигурации и формы. Однако сравнительно невысокая прочность литого металла делает его невыгодным по массе для сильно нагруженных деталей.

Механическая обработка (фрезерование, строгание) обходится дороже, чем литье, но дает более прочные монолитные конструкции. Кроме того, этот метод изготовления монолитных панелей позволяет получить более точные размеры (толщины) элементов сечений, чем другие методы.

Горячая штамповка. Этот способ изготовления монолитных конструкций требует наличия штампов и прессов. Стоимость изготовления штампов окупается лишь при достаточно большой серии.

Прессование. Этот способ производства позволяет получить монолитные конструкции только с параллельными ребрами, которые для повышения жесткости могут иметь или отбортовки , или бульбы , или уширения.

Травление («химическое фрезерование»). Этот способ заключается в том, что часть поверхности металла защищается покрытием, недоступным для химического воздействия, которому подвергается остальная часть поверхности. При этом происходит вытравление незащищенного металла. Этот способ сравнительно недорог и позволяет получить различное расположение элементов, повышающих жесткость конструкции, чем он отличается от прессования и приближается к горячей штамповке и механическому фрезерованию. Иногда травление применяется в сочетании с прессованием или горячей штамповкой и служит для доведения толщин до малых размеров, недоступных другим способам изготовления монолитных конструкций.

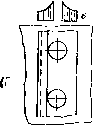

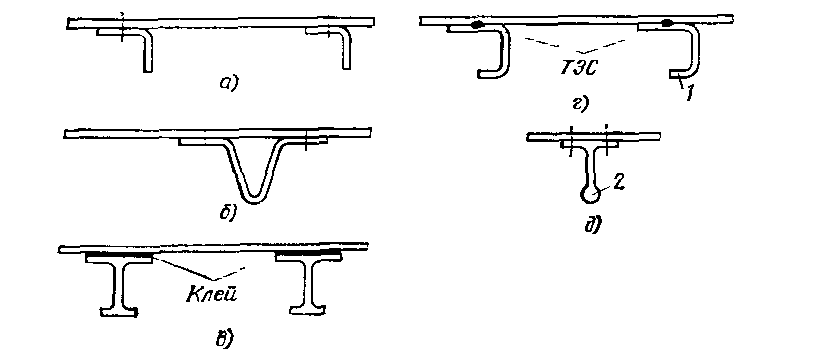

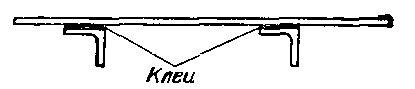

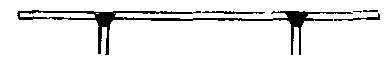

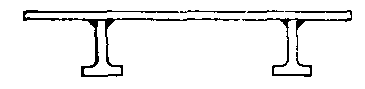

Глава 14. Панели

Панелями в конструкции самолетов называют плоские или криволинейные листы, подкрепленные ребрами или профилями. В зависимости от конструкции и технологии различают панели сборные или составные, полученные путем соединения листа с профилями при помощи заклепок, клея точечной электросварки или сварки другого типа, и монолитные, у которых лист, называемый полотном, изготовлен как одно целое с ребрами или профилями.

В зависимости от способа изготовления существуют различные виды панелей.

Классификация панелей.

-

Сборные панели:

а) клепаные;

б) сварные, изготовленные методами точечной или роликовой электросварки (ТЭС и РЭС), методом сквозного проплавления (или методом «погруженной дуги»), методом «двойной дуги»;

в) клееные;

г) клеесварные;

д) клееклепаные.

-

Монолитные панели:

а) литые;

б) горячештампованные;

в) локальноштапованные;

г) механически фрезерованные;

д) химически травленные;

е) прессованные.

-

Панели с внутренними подкрепляющими элементами (внутренней обшивкой).

-

Панели с гофровым подкреплением.

-

Слоистые панели:

а) металлические: со сплошным заполнителем; с сотовым заполнителем;

б) неметаллические: со сплошным заполнителем; с сотовым

заполнителем;

Рис.18 Стыковые панели: а - клепаная с открытыми профилями; 6 - клепаная с замкнутым профилем; в - клеевая с открытыми профилями; г - сваренная точечной электросваркой (ТЭС) с открытыми профилями; д - клепаная с бульбовым профилем; 1 - отбортовка: 2 - бульб

Рис.20 Клееная панель

Рис.21 Сварная панель изготовленная методом сквозного проплавливания

Рис.22 Сварная панель изготовленная методом двойной дуги

Рис. 19 Литая панель

Заключение

Данная работа содержит лекционный материал по предмету «Основные принципы конструирования деталей». Мы рассмотрели особенности авиационных конструкций, основные типы и виды соединений, применяемые конструкции для обеспечения механических и эксплуатационных свойств самолета, виды соединений основных агрегатов самолета, способы изготовления деталей (гибка, монолитные конструкции, панели и т.д.), рассмотрены основные способы соединения силовых установок летательного аппарата.

В данном учебном пособии описаны и пояснены основные термины и определения главных тем. Приведены классификации, основные виды, рассмотрены недостатки тех или иных конструкций

Список литературы

-

Беляков И- Т-, Борисов Ю- Д. Технологические проблемы проектирования летательных аппаратов.-М.: Машиностроение, 1978. - 240 с.

-

Бирюк В. И., Липни Е. К., Фролов В. М. Методы проектирования конструкций самолетов. - М.: Машиностроение, 1977. - 232 с.

-

Конструкции летательных аппаратов/В. Л- Бельский, И. П. Власов, В. Н. Зайцев - М.: Оборонгиз, 1963. - 709 с.

-

Проектирование самолетов/А. А. Бадягин, С. М. Егер, В. Ф. Мишин

- Мл Машиностроение, 1972. - 512.с.

-

А.Л Гиммельфарб. Основы конструирования в самолетостроении.-М.: Машиностроение,1980-356.с.

39