- Преподавателю

- Другое

- Методические рекомендации по технической механике

Методические рекомендации по технической механике

| Раздел | Другое |

| Класс | - |

| Тип | Другие методич. материалы |

| Автор | Лисник Л.В. |

| Дата | 03.08.2015 |

| Формат | docx |

| Изображения | Есть |

Краевое государственное автономное образовательное учреждение

среднего профессионального образования

«Добрянский гуманитарно-технологический техникум им. П.И. Сюзева»

Методические указания

по выполнению расчетно-графических работ

по дисциплине «Техническая механика»

часть II Сопротивление материалов

для обучающихся по специальностям

140409 Электроснабжение (по отраслям)

190631 Техническое обслуживание и ремонт автомобильного транспорта

Добрянка, 2013

Рассмотрено

на заседании П(Ц)К

технического профиля по специальностям

«_____» ___________________2012 г

Председатель П(Ц)К технического профиля

___________________О.Ю.Харламова

ОДОБРЕНО методическим

советом КГАОУ СПО ДГТТ

Протокол № __ от «___»_________2013г.

Заместитель директора

______________ О.О. Расторгуева

Согласовано

Составитель: Л.В. Лисник, преподаватель дисциплины «Техническая механика»

Рецензенты:

СОДЕРЖАНИЕ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 4

Тема 2.1 Основные положения раздела «Сопротивление материалов». 7

Тема 2.2.Растяжение и сжатие. Метод сечений. 7

Тема 2.3. Практические расчеты на срез и смятие 13

Тема 2.4. Геометрические характеристики плоских сечений 15

Тема 2.5. Кручение 20

Тема 2.6. Изгиб 26

Тема 2.7. Сложное напряжённое состояние 33

Тема 2.8.Устойчивость сжатых стержней 37

УЧЕБНО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ 43

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Дисциплина «Техническая механика» состоит из двух разделов «Теоретическая механика» и «Сопротивление материалов».

Методические указания по выполнению расчетно-графических работ являются пособием для обучающихся, которое имеет образцы решения задач по основным темам курса «Сопротивление материалов».

Основная цель пособия - организовать обучающегося на выполнение расчетно-графических работ, оказать помощь в выборе необходимого материала для решения задач.

Все расчетно-графические работы имеют прикладной характер.

В результате выполнения расчетно-графических работ по разделу «Сопротивление материалов» обучающийся должен

- знать:

-методики выполнения основных расчетов по теоретической механике на прочность, жесткость и устойчивость при различных видах деформации;

- основы проектных расчетов;

- овладеть умениями

определять напряжение в конструкционных материалах;

- проводить расчет и проектировать детали и сборочные единицы общего назначения;

- проводить сборочно-разборочные работы в соответствии с характером соединения деталей и сборочных единиц;

- производить расчет на растяжение и сжатие, на срез, смятие, кручение и изгиб;

- выбирать детали и узлы на основе анализа их свойств для конкретного применения.

Все расчетно-графические задачи оформляются в тетради для графических работ, оформляются следующим образом:

Практическая работа №

Тема «…………..»

Дано:

Найти:

Решение:

-

Рабочая схема.

-

Виды нагрузок.

-

Определение реакций опор из условия равновесия.

-

Условие прочности (жесткости) для данной деформации

-

Математическое решение полученных уравнений.

-

Ответ

А) порядок выполнения работы, разложенный на последовательные, логически завершенные задачи;

Б) Результат каждого этапа может быть представлен численными значениями величин или выполнением графического изображения величин - эпюрами.

ПЛАН ПРАКТИЧЕСКИХ РАБОТ ОБУЧАЮЩИХСЯ

Тема

Вид практической работы

Количество

работ

Тема 2.1

Основные положения раздела «Сопротивление материалов»

Практическая работа №18

1

Тема 2.2.

Растяжение и сжатие

Практическая работа №19,20.21,22

4

Тема 2.3.

Практические расчеты на срез и смятие

Практическая работа №23,24

2

Тема 2.4. Геометрические характеристики плоских сечений

Практическая работа №25

1

Тема 2.5.

Кручение

Практическая работа №26,27

2

Тема 2.6.

Изгиб

Практическая работа №28,29,30

3

Тема 2.7.

Сложное напряжённое состояние

Практическая работа №31

1

Тема 2.8.Устойчивость сжатых стержней

Практическая работа №32

1

КРИТЕРИИ ОЦЕНКИ:

Оценка «5» (отлично) выставляется при выполнении следующих требований:

- практическая работа выполнена в полном объеме ( работа выполнена в соответствии с методическими указаниями, в изложенной последовательности, с измерениями и вычислениями величин

- работа выполнена самостоятельно;

- работа оформлена в тетради для графических работ в соответствии с требованиями, изложенными в методических указаниях, своевременно, с пояснениями к каждому выполненному этапу.

Оценка «4» (хорошо) выставляется при выполнении следующих требований:

- работа имеет не более двух недочетов или одну ошибку(см. требования на «5»);

- работа выполнена под руководством педагога или консультанта;

- в оформлении работы допущены отклонения от требований или работа оформлена без соблюдения единого орфографического режима;

Оценка «3» (удовлетворительно) выставляется при выполнении следующих требований:

- работа имеет не более четырех недочетов или две ошибки(см. требования на «5»);

- работа выполнена под руководством педагога или консультанта;

- в оформлении работы допущены отклонения от требований или работа оформлена без соблюдения единого орфографического режима (оформление работы синей пастой, чертежи выполняются по линейке и карандашом), при оформлении нет последовательности и логики изложения.

Оценка «2» (неудовлетворительно) выставляется при отсутствии в тетради для графических работ оформленной работы.

Тема 2.1 Основные положения раздела «Сопротивление материалов».

Тема 2.2.Растяжение и сжатие. Метод сечений.

Пример выполнения задачи

На рис. 2,а представлена схема бруса, нагруженного осевыми силами.

Требуется:

1) построить эпюру продольной силы;

2) построить эпюру перемещений.

Рис.2

Решение.

-

Для контроля правильности расчета продольных сил определим реакцию R в заделке, направив ее на растяжение по отношению к брусу.

-

Используя уравнение равновесия и выбрав положительное направление продольной оси бруса Z, получим

ΣZ=0; R+3F-2F+F=0; R=-2F. (1)

Минус в ответе означает, что реакция направлена не на растяжение, как мы выбрали, а на сжатие.

III. Для определения продольных сил применим метод сечений.

1. Разбиваем брус на силовые участки I, II, III. Проводим на каждом участке произвольные поперечные сечения и отбрасываем части бруса.

2. Заменяем действие отброшенных частей бруса на каждом участке неизвестными продольными силами N1, N2, N3, направив их от сечений, т.е. на растяжение (рис. 2, б, в, г).

3. Для каждого из участков составляем уравнение равновесия:

Участок I (рис. 2, б) ΣZ=0; N1+F=0; N1=-F;

Участок II (рис. 2, в) ΣZ=0; N2-2F+F=0; N2=F; (2)

Участок III (рис. 2, г) ΣZ=0; -N3+R=0; N3=-2F.

Отсюда имеем Ni=ΣFi, (3)

т.е. продольная сила N в произвольном сечении бруса численно равна алгебраической сумме проекций на продольную ось всех внешних сил, приложенных по одну сторону от рассматриваемого сечения.

Это вывод позволит нам в дальнейшем определять продольные силы N без использования описанной процедуры составления уравнений равновесия. Так, например, согласно (3) для участка II получаем

N2=-F+2F=F.

4. По полученным данным строим график распределения продольных сил по длине бруса - эпюру продольных сил (рис. 2, д). Для построения эпюры проводим базовую линию (ось бруса) и, выбрав масштаб, откладываем на каждом участке величины продольных сил. Т.к. на схемах рис. 2, б, в, гпродольные силы были направлены на растяжение, то знаки в ответах поле решений уравнений равновесия (2) указывают: (+) - растяжение, (-) - сжатие. На эпюрах проставляют значения найденных продольных сил, их знак и наносят штриховку перпендикулярно оси бруса.

IV. Из анализа эпюры N вытекает следующее правило ее проверки: в поперечных сечениях бруса, в которых приложены внешние активные (F) или реактивные (R) силы, на эпюре продольных сил возникают скачки, равные по величине этим нагрузкам.

V. Определим полную абсолютную деформацию бруса, показанного на рис. 2, а. Зная продольные силы N1, N2, N3, согласно (2) с учетом формулы  получим:

получим:

Построенные эпюры перемещений δ сечений бруса производят от заделки (или от любого конца, если брус не защемлен):

Выбирают масштаб и откладывают перемещения каждой точки (сечения) с учетом знаков. Полученную эпюру штрихуют (рис. 1, ж). Анализируя (4), видим, что перемещение любого поперечного сечения бруса численно равно удлинению (укорочению) части бруса, расположенного между заделкойи этим сечением. Например, перемещение сечения d равно:

Перемещение сечения d показано на эпюре δ (рис. 2, ж).

По данному образцу решаются задачи:

Задача 1.Метод сечений.

Построение эпюр продольных усилий, напряжений и перемещений при растяжении - сжатии стержня переменного поперечного сечения

Построить эпюры продольных сил, напряжений и перемещений для стержня переменного сечения.

Задача 2. Проверочный расчет.

Расчет статически определимого ступенчатого бруса при растяжении и сжатии

Ступенчатый брус нагружен силами Р1, Р2, Р3, (рис.11,а).

Дано: P1=40 кН, P2=90 кН, P3=110 кН, a=0,5 м, b=0,5 м, с=0,4 м; F1=6 см2; F2=14 см2, Е=2∙105 Мпа, σТ=240 Мпа, nT=1,5.

Требуется:

1) построить эпюры продольных сил N, напряжений σ и продольных перемещений ∆;

2) проверить, выполняется ли условие прочности.

Рис. 11. Расчетная схема бруса и эпюры:

а расчетная схема; б эпюра продольных сил;

в эпюра напряжений; г эпюра продольных перемещений

Решение.

1. Построение эпюры N.

На брус действуют три силы, следовательно, продольная сила по его длине будет изменяться. Разбиваем брус на участки, в пределах которых продольная сила будет постоянной. В данном случае границами участков являются сечения, в которых приложены силы. Обозначим сечения буквами А, В, С, D, начиная со свободного конца, в данном случае правого.

Для определения продольной силы на каждом участке рассматриваем произвольное поперечное сечение, сила в котором определяется по правилу, приведенному ранее. Чтобы не определять предварительно реакцию в заделке D, начинаем расчеты со свободного конца бруса А.

Участок АВ, сечение 1-1. Справа от сечения действует растягивающая сила P1 (рис. 11, а). В соответствии с упомянутым ранее правилом, получаем

NAB=+P1=40 кН.

Участок ВС, сечение 2-2. Справа от него расположены две силы, направленные в разные стороны. С учетом правила знаков, получим

NBС=+P1-P2=40-90=-50 кН.

Участок СD, сечение 3-3: аналогично получаем

NСD=+P1-P2-P3=40-90-110=-160 кН.

По найденным значениям N в выбранном масштабе строим эпюру, учитывая, что в пределах каждого участка продольная сила постоянна (рис.11,б)

Положительные значения N откладываем вверх от оси эпюры, отрицательные - вниз.

2. Построение эпюры напряжений σ.

Вычисляем напряжения в поперечном сечении для каждого участка бруса:

При вычислении нормальных напряжений значения продольных сил N берутся по эпюре с учетом их знаков. Знак плюс соответствует растяжению, минус - сжатию. Эпюра напряжений показана на рис. 11, в.

3. Построение эпюры продольных перемещений.

Для построения эпюры перемещений вычисляем абсолютные удлинения отдельных участков бруса, используя закон Гука:

Определяем перемещения сечений, начиная с неподвижного закрепленного конца. Сечение D расположено в заделке, оно не может смещаться и его перемещение равно нулю:

∆D=0.

Сечение С переместится в результате изменения длины участка CD. Перемещение сечения С определяется по формуле

∆C=∆lCD=-6,7∙10-4 м.

При отрицательной (сжимающей) силе точка С сместится влево.

Перемещение сечения В является результатом изменения длин DC и CB. Складывая их удлинения, получаем

∆B=∆lCD+∆lBC =-6,7∙10-4 -2,1∙10-4 = -8,8∙10-4 м.

Рассуждая аналогично, вычисляем перемещение сечения А:

∆A=∆lCD+∆lBC+∆lAB =-6,7∙10-4 -2,1∙10-4 +0,57∙10-4= -8,23∙10-4 м.

В выбранном масштабе откладываем от исходной оси значения вычисленных перемещений. Соединив полученные точки прямыми линиями, строим эпюру перемещений (рис.11, г).

4. Проверка прочности бруса.

Условие прочности записывается в следующем виде:

σmax≤[σ].

Максимальное напряжение σmax находим по эпюре напряжений, выбирая максимальное по абсолютной величине:

σmax=267 Мпа.

Это напряжение действует на участке DC, все сечения которого являются опасным.

Допускаемое напряжение вычисляем по формуле:

Сравнивая σmax и [σ], видим, что условие прочности не выполняется, так как максимальное напряжение превышает допускаемое.

Задача3. Проектный расчет.

Подбор сечения стержня, подверженного растяжению-сжатию

1. Нарисуйте в масштабе стержень с учетом соотношений площадей, Отрицательные нагрузки направьте в сторону, противоположную положительным значениям. . Все числовые значения подпишите на расчетной схеме.

2. Найдите, используя метод сечений, продольные силы на каждом участке стержня и постройте в масштабе эпюру изменения продольной силы по длине стержня.

3. Постройте в масштабе эпюру распределения напряжений по длине стержня в долях от А1, используя заданные отношения α=А2/A1 и β=А3/А1.

4. Из условия прочности подберите размеры поперечных сечений стержня на каждом участке, сохраняя заданное отношение площадей.

5. Найдите действительные коэффициенты запаса прочности в каждой части стержня.

6*. Определите, при каком соотношении А2/А1 и А3/А1 конструкция будет наиболее экономичной.

7*. Вычислите абсолютную деформацию стержня.

Задача 4. Проектный расчет.

Статически определимые стержневые системы, работающие на растяжение-сжатие.

Два стальных (1 и 2) стержня, шарнирно соединенных в точке А, находятся под действием силы Р (рис.1). Первый стержень имеет длину с и площадь поперечного сечения A, второй - длину а и площадь - 2A.

Два стальных (1 и 2) стержня, шарнирно соединенных в точке А, находятся под действием силы Р (рис.1). Первый стержень имеет длину с и площадь поперечного сечения A, второй - длину а и площадь - 2A.

1) Найти величину нормальных напряжений, действующих в стержнях.

2) Найти абсолютную и относительную деформации стержней.

Задача 5. Расчет на допустимую нагрузку.

Определение грузоподъемности статически определимой стержневой конструкции, работающей на растяжение-сжатие

Исходные данные к задаче выбираются по табл. 2 и схемам на рис. 2

1. Нарисуйте схему конструкции в масштабе. На рисунке поставьте размеры конструкции в численном виде.

2. Найдите продольные силы в стержнях конструкции, используя метод сечений. Если на расчетной схеме стержень выделен жирной линией, то этот стержень следует считать абсолютно жестким. (Он не деформируется и продольная сила в нем равна нулю).

3. Найдите напряжения в стержнях, выразив их через неизвестную нагрузку.

4. Из условия прочности наиболее напряженного стержня найдите допускаемое значение нагрузки.

5. Найдите перемещение узла С и покажите его на плане перемещений.

Тема 2.3.Практические расчеты на срез и смятие

Примеры выполнения задач

Пример № 1

Выполнить расчет прикрепления стержня к узловой фасонке (см. рис.13) болтами диаметром d = 2 см. Стержень, поперечное сечение которого представляет собой два одинаковых равнобоких уголка, растягивается силой F = 300 кН.

Материал фасонки и болтов - сталь, для которой расчетные сопротивления равны: на растяжение Rbt = 200 МПа, на срез Rbs = 160 МПа, на смятие Rbр = 400 МПа, коэффициент условий работы соединения γb = 0,75. Одновременно рассчитать и назначить толщину листа фасонки.

Рис.13

Решение.

Прежде всего необходимо установить номер равнобоких уголков, составляющих стержень, определив потребную площадь поперечного сечения Anec из условия прочности на растяжение

Учитывая предстоящее ослабление стержня отверстиями для болтов, следует добавить к площади сечения Anec 15%. Полученной таким образом площади сечения А = 1,15∙20 = 23 см2 отвечает по ГОСТ 8508-86 (см. Приложение) симметричное сечение из двух равнобоких уголков размерами 75×75×8 мм.

Производим расчет на срез. Пользуясь формулой  , найдем необходимое число болтов

, найдем необходимое число болтов

Остановившись на этом числе болтов, определим толщину δ узловой фасонки, используя условие прочности на смятие

Указания

1. Привязка линии размещения болтов (заклепок) в один ряд находится из условия: m = b/2 + 5 мм.

В нашем примере (рис. 13)

m = 75/2 + 5 = 42,5 мм.

2. Минимальное расстояние между центрами соседних болтов принимают равным l = 3d. В рассматриваемой задаче имеем

l = 3∙20 = 60 мм.

3. Расстояние от крайних болтов до границы соединения l/ принимается равным 0,7l. В нашем примере l/ = 0,7l = 0,7∙60 = 42 мм.

4. При выполнении условия b≥12 см болты (заклепки) размещают в две линии в шахматном порядке (рис. 14).

Рис.14

Пример № 2

Определить необходимое количество заклепок диаметром 20 мм для соединения внахлестку двух листов толщиной 8 мм и 10 мм (рис.15). Сила F, растягивающая соединение, равна 200 кН. Допускаемые напряжения: на срез [τ] = 140 МПа, на смятие [σc] = 320 МПа.

Рис.15

Решение.

Из условия прочности на срез необходимое число заклепок

Из условия прочности на смятие необходимое число заклепок

Ответ: 5 заклепок.

По данным образцам решаются задачи

Задача 1. Проектный расчет.

Рассчитать необходимую толщину пластины из Стали08 для выполнения заклепочного соединения.

Задача 2. Проектный расчет.

Рассчитать по заданной нагрузке количество заклепочных соединений.

Тема 2.4. Геометрические характеристики плоских сечений

Примеры выполнения задач

Пример 1

В примере приняты схема, изображенная на рис. 12, и данные, представленные в табл. 12.

Рис.12. Схема фигуры

Таблица 2

Номер

швеллера

Размеры прямоугольника

h1

h2

d

18

0,75b

0,25b

0,7b

Решение.

Исходные данные фигур

Швеллер № 18 (см. раздел «Справочные данные»):

H = 18 см - высота швеллера;

b = 7 см - ширина полки;

А = 20,7 см2 - площадь поперечного сечения;

Jmax = 1090 см4 - наибольший момент инерции;

Jmin = 86 см4 - наименьший момент инерции;

z0 = 1,94 см - расстояние от наружной грани до центральной оси.

Прямоугольник:

h1 = 0,75b 0,75∙7 5,25 см;

h2 = 0,25b 0,25∙7 1,75 см;

d =0,7b 0,7∙7 4,9 см;

А = b∙0,7b 72 ∙0,7 34,3 см2.

Рисунок фигуры в масштабе

Рис. 13. Расчетные положения систем координатных осей составной фигуры

Примечание: оси, обозначения размеров или размеры наносятся на рисунок по мере выполнения расчетов.

Определение положения центра тяжести составной фигуры

(Далее индекс 1 относится к параметрам швеллера, а 2 - прямоугольника).

Определяются координаты центров тяжести отдельных фигур в выбранных осях X, Y (рис. 13):

X1 = z0 = 1,94 см;

Y1 = H/2 = 18/2 = 9 см;

X2 = b + d/2 = 7 + 4,9/2 = 9,45 см;

Y2 = H - h1 b/2 = 18 - 5,25 + 7/2 = 16,25 см.

Вычисляются координаты центра тяжести всей фигуры:

Через центр тяжести (точка С) проводятся центральные оси х, у.

Определение моментов инерции фигуры относительно центральных осей х, у

Предварительно вычисляются расстояния от центральных осей отдельных фигур до центральных осей х, у (см. рис. 13):

а1 = XC X1 = 6,62 - 1,94 4,68 см;

b1 = YC Y1 = 13,52 9 4,52 см;

а2 =XC - X2 = 6,62 - 9,45 2,83 см;

b2 =YC - Y2 =13,52 - 16,25 2,73 см.

Вычисляются моменты инерции фигуры относительно центральных осей х, у:

Jх = Jx1 b12А1 Jx2 b22А2

1090 4,52220,7 4,9∙73/12 (2,73)234,3 1908,6 см4;

Jу = Jy1 а12А1 Jy1 а22А2

= 86 4,682 20,7 7∙4,93/12 (2,83)234,3 882,7 см4;

Jху = Jx1y1 а1b1А1 Jx2y2 а2b2А2

0 4,684,5220,7 0 (2,83)(2,73)34,3 702,9 см4.

Определение главных центральных моментов инерции фигуры

Jmax = 2265,9 см4. Jmin = 525,5 см4.

Определение положения главных центральных осей

α = 26,9.

Через центр тяжести фигуры проводятся главные центральные оси u, v (см. рис.13).

Таким образом,

Ju = Jmax 2265,9 см4,

Jv = Jmin 525,5 см4.

Пример 2

Рассмотрим сечение, имеющее две оси симметрии (рис. 14). Разбиваем это составное сечение на элементарные: I, II - прямоугольники, III - круг.

Рис.14

Решение.

1. Определение центра тяжести.

В качестве вспомогательных осей выбираем оси круга X3, Y3. В этом случае координата центра тяжести XC= 0, т.к. центр тяжести сечения должен быть на оси симметрии Y3.

На основании формулы получим:

где A1=b1∙h1=2∙2 = 4 см2; A2=b2∙h2=4∙6= 24 см2; A3=πd2/4=3,14∙1,52/4=1,76 см2;

Y1=-5 см; Y2=-1 см; Y3=0.

Проводим центральные оси XC, YC. Эти оси являются главными центральными осями сечения.

2. Определение главных центральных моментов инерции.

Для определения главных центральных моментов инерции применим формулы параллельного переноса

Jx=JXc+n2A,

Jy=Jyc+m2A,

Jxy=JXcYc+nmA,

а также формулы:

И формулы

Получаем

где n1= -3,32 см; n2= 0,68 см; n3= 1,68 см.

Так как оси Y1, Y2, Y3, YC совпали, то главный центральный момент инерции всего сечения относительно оси YC определим как алгебраическую сумму осевых моментов составляющих сечений:

По данным образам решаются задачи:

Задача 1. Расчет сложных составных несимметричных поперечных сечений.

Для плоского сечения, состоящего из нескольких простых фигур:

1) вычертить сечение в масштабе и показать основные размеры в числах.

2) определить положение центра тяжести и указать положение главных центральных осей.

3) вычислить величину главных моментов инерции и моментов сопротивления сечения.

4) определить главные радиусы инерции сечения.

Задача 2. Расчет сложных составных несимметричных поперечных сечений из прокатных профилей.

Для составного поперечного сечения, состоящего из двутавра, швеллера, уголка, требуется:

1) определить положение центра тяжести;

2) найти величину осевых и центробежных моментов инерции относительно центральных осей;

3) определить направление главных центральных осей;

4) найти величину моментов инерции относительно главных центральных осей;

5) вычертить сечений в масштабе 1:2 и указать на нем все размеры в числах и все оси.

При расчете все необходимые данные следует взять из таблицы сортамента.

Тема 2.5. Кручение

Примеры выполнения задач

Пример 1

Для заданного бруса круглого сечения (рис. 4, а) требуется:

1) определить величину момента X, при котором угол поворота свободного конца бруса равен нулю,

2) построить эпюры крутящих моментов и углов закручивания,

3) подобрать диаметр сечения по условию прочности и произвести проверку бруса на жесткость.

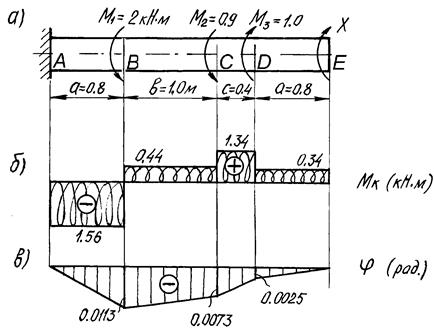

Дано: а =0,8 м; в=1,0 м; с=0,4 м; M1=2 кНм; M2=0,9 кНм; M2=1 кНм; [t]=40 МПа; G=8×104 МПа.

Рис.4. Брус, работающий на кручение:

а - расчетная схема; б - эпюра крутящих моментов;

в - эпюра углов закручивания

Решение.

1.Определение величины неизвестного крутящего момента Х.

Брус жестко заделан левым концом А, правый конец Е свободный. В сечениях В, С, и D приложены известные крутящие моменты. Для определения неизвестного момента Х используем условие равенства нулю угла поворота сечения Е.

Угол поворота сечения Е относительно сечения А определяется как сумма углов закручивания отдельных участков:

Крутящие моменты Mкр, входящие в выражение (1), определяются по приведенному выше правилу.

Вычисления начинаем с незакрепленного конца:

Используя выражения (2) и сокращая на GJρ, приводим уравнение (1) к виду

(X-1,9)∙a+(X+0,1)∙b+(X+1,0)∙c+X∙a=0.

Подставляя значения a, b, c (рис. 4, а) и решая это уравнение, получаем Х = 0,34 кНм.

Примечание: если значение Х получится со знаком минус, направление крутящего момента задано неправильно. В данном примере Xположителен, следовательно, направление крутящего момента, показанное на рис.4, правильно.

2. Построение эпюры крутящих моментов.

Найденное значение Х = 0,34 кНм подставляем в выражения (2), вычисляя таким образом величину крутящего момента на каждом участке:

;

;  ;

;

;

;

По найденным значениям Мкр строим эпюру крутящих моментов. Для этого рассматриваем последовательно участки ЕD, DC, CB и CA. Крутящие моменты, действующие на этих участках, уже вычислены.

Величина крутящего момента на каждом участке не зависит от положения сечения в пределах участка (крутящий момент постоянен), поэтому эпюра крутящих моментов ограничена отрезками прямых (рис.4,б). Построенная эпюра позволяет найти опасное сечение, т.е. такое, в котором действует максимальный (по модулю) крутящий момент.

В рассматриваемом примере опасными будут сечения в пределах участка АВ; расчетное значение крутящего момента

3. Подбор диаметра поперечного сечения бруса.

Используем условие прочности

Учитывая, что  , выразим диаметр из условия прочности

, выразим диаметр из условия прочности

Подставляя  и [τ]=40∙106 Па, вычисляем диаметр поперечного сечения, округляя его до стандартной величины:

и [τ]=40∙106 Па, вычисляем диаметр поперечного сечения, округляя его до стандартной величины:

4. Проверка условия жесткости.

Условие жесткости записываем в форме:

По условию задачи [q]= 1 град/м. Переводя значение угла из градусной меры в радианную, получаем

Вычисляем выражение, стоящее в левой части условия жесткости, определив предварительно величину полярного момента инерции бруса:

Сравнение левой и правой частей условия жесткости показывает, что оно выполняется:

5. Построение эпюры углов закручивания.

Вычисляем углы закручивания по участкам, используя формулу  :

:

Угол поворота каждого сечения равен сумме углов закручивания соответствующих участков бруса. Суммирование углов начинаем с незакрепленного конца А:

φA=0, так как сечение в заделке неподвижно;

φB=φAB= -0,01228;

φC=φAB+φBC= -0,01228+0,0043= -0,008;

φD=φAB+φBC+φCD= -0,01228+0,0043+0,0053= -0,0027;

φE=φAB+φBC+φCD+φDE= -0,01228+0,0043+0,0053+0,0027=0.

По вычисленным углам поворота сечений построена эпюра углов закручивания (рис. 4, в).

Равенство φE=0 является проверкой решения, так как неизвестный крутящий момент Х определялся из условия равенства нулю угла поворота свободного конца бруса.

Пример 2

К стальному валу приложены четыре сосредоточенных момента (рис. 5).

Дано: a=1,2 м, b=1,9 м, c=1,7 м, M1=1,2 кНм, M2=1,9 кНм, M3=1,7 кНм, [τ]=40 Мпа. Для стали модуль поперечного сдвига равен G=80 Гпа.

Требуется:

1) построить эпюру крутящих моментов;

2) при заданном значении [τ] определить диаметр вала из расчета на прочность и округлить его до ближайшей большей величины из нормального ряда чисел: 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200 мм;

3) найти наибольший относительный угол закручивания и проверить жесткость вала при [θ]=0,05 рад/м.

Рис. 5

Решение.

Крутящие моменты, возникающие в поперечных сечениях вала, определяются по внешним скручивающим моментам с помощью метода сечений (рис. 6):

участок № 1 (0≤z1≤1,2 м),  =-1,2 кНм;

=-1,2 кНм;

участок № 2 (0≤z2≤1,7 м),  =-1,2+1,7=0,5 кНм;

=-1,2+1,7=0,5 кНм;

участок № 3 (0≤z3≤1,9 м),  =-1,2+1,7+1,9=2,4 кНм;

=-1,2+1,7+1,9=2,4 кНм;

участок № 4 (0≤z4≤1,2 м),  =-1,2+1,7+1,9-1,2=1,2 кНм.

=-1,2+1,7+1,9-1,2=1,2 кНм.

Для удобства построения эпюр Мкр принимаем следующее правило знаков: крутящий момент считается положительным, если при взгляде в торец отсеченной части вала действующий на него момент представляется направленным по ходу часовой стрелки.

Рис. 6

Диаметр вала находим из условия прочности по касательным напряжениям

Принимаем d = 70 мм.

Крутильная жесткость поперечного сечения вала будет равна (полярный момент инерции для круглого сечения  )

)

Наибольший относительный угол закручивания определяем по формуле

В нашем случае имеем θmax<[θ], где [θ]=0,05. Таким образом, условие жесткости (θmax≤[θ]) соблюдается.

По данным образцам решаются задачи:

Задача 1. Расчет статически определимого вала, работающего на кручение.

К стальному валу приложены скручивающие моменты: М1, М2, М3, М4, (рис.1). Требуется:

1) построить эпюру крутящих моментов;

2) при заданном значении [τ] определить диаметр вала из расчета на прочность и округлить его величину до ближайшей большей, соответственно равной: 30, 35, 40,45, 50, 60, 70, 80, 90, 100 мм;

3) построить эпюру углов закручивания;

4) найти наибольший относительный угол закручивания.

Задача 2. Проектный расчет.

Подбор сечения статически определимого вала, работающего на кручение.

К стальному брусу круглого поперечного сечения приложены четыре крутящих момента M1, M2, M3, X, три из которых известны.

Требуется:

1) установить, при каком значении момента Х угол поворота правого концевого сечения равен нулю;

2) при найденном значении Х построить эпюру крутящих моментов;

3) при заданном значении допускаемого напряжения [τ] определить диаметр вала из условия его прочности и округлить величину диаметра до ближайшей большей стандартной величины, равной 30, 35, 40, 45, 50, 60, 80, 90, 100 мм;

4) проверить, выполняется ли условие жесткости бруса при выбранном диаметре, если допускаемый угол закручивания [θ]= 1 град/м;

5) построить эпюру углов закручивания.

Для всех вариантов принять модуль сдвига для стали G=8∙105 МПа.

Тема 2.6. Изгиб

Примеры выполнения задач

Пример 1.

Для трех заданных расчетных схем требуется:

1. разбить балку на участки, обозначив длину каждого из них;

2. при необходимости определить реакции опор;

3. используя уравнения равновесия, записать аналитические выражения для внутренних усилий Q и М в произвольном сечении каждого из участков;

4. построить эпюры внутренних усилий в выбранном масштабе;

5. проверить правильность построения эпюр, используя дифференциальные зависимости между М, Q и q.

Исходные данные к задачам выбираются по табл.7 и схемам на рис. 7.

Таблица 7

a,

м

q,

кН⁄м

F,

кН

M,

кНм

1

10

15

20

Рис. 7. Расчетные схемы балок

Задача по расчетной схеме а) рис.7

Рис. 8. Координаты сечений и схемы нагружения выделяемых частей балки

Построение эпюр внутренних усилий

Участок 1: 0 ≤ z1 ≤ 2a.

Выражения для Q(z1) и М(z1), полученные из уравнений равновесия правой части балки (рис. 8):

Q(z1) q(2a z1) F;

М(z1) q(2a z1)∙ F(2a z1 a).

F(2a z1 a).

Для построения эпюр вычисляются значения Q(z1) и М(z1) в характерных точках участка 1.

Q(0) 2q∙a F = 2∙10∙1 15 5 кН.

Q(2a) F 15 кН.

М(0) q∙2a2 F∙3a 10∙2∙12 15∙3∙1 25 кНм.

М(a) q∙a2/2 F∙2a 0,5∙10∙12 15∙2∙1 25 кНм.

М(2a) F∙a 15∙1 15 кНм.

В пределах участка знак поперечной силы изменяется, следовательно, М(z1) имеет на участке точку экстремума. Координата точки Q(z1) 0: z1 0,5a. Момент в точке экстремума:

М(0,5a) 0,5q(2a 0,5a)2 F(3a 0,5a) 0,5∙10∙(1,5∙1)2 15∙(2,5∙1) 26,25 кНм.

Участок 2: 0 ≤ z2 ≤ a.

Выражения для Q(z2) и М(z2), полученные из уравнений равновесия правой части балки (см. рис. 8):

Q(z2) = F const;

М(z2)= F(a z2).

Для построения эпюр вычисляются значения Q и М в характерных точках участка 2.

Q = const = F = 15 кН.

М(0)= F∙a = 15∙1 = 15 кНм.

М(a) = 0.

Эпюры Q и М, построенные по вычисленным значениям внутренних усилий в выбранных точках участков, изображены на рис. 9.

Рис. 9. Эпюры Q и M для расчетной схемы а) рис.7.

Задача по расчетной схеме б) рис.7

Рис. 10. Координаты сечений и схемы нагружения выделяемых частей балки

Определение реакции RA (рис. 10)

ΣMB 0. RA∙3a 2q∙2a∙2a/2 M 0.

Отсюда

RA (4q∙a2 M) /3a  (4∙10∙12 20) 6,67 кН.

(4∙10∙12 20) 6,67 кН.

Построение эпюр внутренних усилий

Участок 1: 0 ≤ z1 ≤ a.

Выражения для Q(z1) и М(z1), полученные из уравнений равновесия левой части балки (см. рис. 10):

Q(z1) RA ;

М(z1) RA ∙z1 .

Для построения эпюр вычисляются значения Q и М в характерных точках участка 1.

Q const RA 6,67 кН.

М(0) 0.

М(a) RA∙a 6,67∙1 6,67 кНм.

Участок 2: 0 ≤ z2 ≤ 2a.

Выражения для Q(z2) и М(z2), полученные из уравнений равновесия левой части балки (см. рис. 10):

Q(z2) RA 2q∙z2;

М(z2) RA(a z2) 2q∙z2∙z2/2.

Для построения эпюр вычисляются значения Q и М в характерных точках участка 2.

Q(0) RA 6,67 кН.

Q(2a) RA 2q∙2a 6,67 4∙10∙1 33,33 кН.

М(0) RA ∙a 6,67∙1 6,67 кНм.

М(a) RA∙2a q∙a2 6,67∙2∙1 10∙12 3,33 кНм.

М(2a) RA(a 2a) q(2a)2 6,67∙3∙1 10∙(2∙1)2 20 кНм.

Так как в пределах участка знак поперечной силы изменяется, то М(z2) имеет на участке точку экстремума. Координата точки экстремума:z20,334a. Момент в точке экстремума:

М(0,334a) RA(a 0,334a) q(0,334a)2 6,67∙1,334∙1 10∙(0,334∙1)2 7,78 кНм.

Эпюры Q и М, построенные по вычисленным значениям внутренних усилий в выбранных точках участков, изображены на рис. 11.

Рис. 11. Эпюры Q и M для расчетной схемы б) рис.7.

Задача по расчетной схеме в) рис.7

Рис. 12. Координаты сечений и схемы нагружения выделяемых частей балки

Определение реакции RA (рис. 12)

ΣMB 0.

RA∙1,5a M q∙1,5a∙1,5a/2 F∙1,5a 0.

Отсюда

RA  (M

(M  q∙1,52a2 F∙1,5a)

q∙1,52a2 F∙1,5a)  (20

(20  ∙10∙1,52∙12 15∙1,5∙1) 9,17 кН.

∙10∙1,52∙12 15∙1,5∙1) 9,17 кН.

Построение эпюр внутренних усилий

Участок 1: 0 ≤ z1 ≤ 1,5a.

Выражения для Q(z1) и М(z1), полученные из уравнений равновесия левой части балки (см. рис. 12):

Q(z1) RA };

М(z1) RA∙ z1 M.

Для построения эпюр вычисляются значения Q и М в характерных точках участка 1.

Q = const RA = 9,17 кН.

М(0) M 20 кНм.

М(1,5a) RA∙1,5a M 9,17∙1,5∙1 20 33,75 кНм.

Участок 2: 0 ≤ z2 ≤ 1,5a.

Выражения для Q(z2) и М(z2), полученные из уравнений равновесия правой части балки (см. рис. 12):

Q(z2) F q(1,5a z2);

М(z2) F(1,5a z2)  q(1,5a z2)2.

q(1,5a z2)2.

Для построения эпюр вычисляются значения Q и М в характерных точках участка 2.

Q(0) F q∙1,5a 15 10∙1,5∙1 30 кН.

Q(1,5a) F 15 кН.

М(0) F∙1,5a 0,5q(1,5a)2 15∙1,5∙1 0,5∙10∙1,52∙12 33,75 кНм.

М(0,5a) F∙a 0,5q∙a2 15∙1 0,5∙10∙12 20,0 кНм.

М(a) F∙0,5a 0,5q(0,5a)2 15∙0,5∙1 0,5∙10∙0,52∙12 8,75 кНм.

М(1,5a) 0.

Эпюры Q и М, построенные по вычисленным значениям внутренних усилий в выбранных точках участков, изображены на рис. 13.

Рис. 13. Эпюры Q и M для расчетной схемы в) рис.7.

являются: начало и конец балки, точки приложения внешних сосредоточенных сил (включая опорные реакции), начало и конец приложения распределенных сил q. Выберем начало координат на правом конце балки Bи на основании формул  и

и  и правил знаков, составим выражения для Qy и Mx в произвольных сечениях z для каждого участка. Участок I (0 ≤ z1 ≤ l):

и правил знаков, составим выражения для Qy и Mx в произвольных сечениях z для каждого участка. Участок I (0 ≤ z1 ≤ l):

Qy=-F+qz1=-2ql+qz1;

Mx=Fz1-qz1∙z1/2=2qlz1 -q /2;

/2;

здесь qz - равнодействующая распределенной нагрузки q в пределах отрезка длиной z; она приложена посредине этого отрезка и поэтому момент ее относительно сечения z1 равен

При z1 = 0; Qy=-F=-2ql; Mx=0;

при z1 =l; Qy= -2ql+ql=-ql; Mx=2ql2-ql2/2=1,5ql2.

Участок II (0 ≤ z2 ≤ 2l): Qy= -F+ql= -2ql+ql= -ql,

т.е. поперечная сила Qy на участке II не зависит от z2 (конец приложения нагрузки q совпал с началом этого участка.

Mx=Fz2-ql(z2-l/2)-M=2qlz2-ql(z2-l/2)-ql2;

при z2 =l; Mx=2ql2-ql(l-l/2)-ql2=0,5ql2;

при z2 = 2l; Mx=2ql∙2l-ql(2l-l/2)+ql2=1,5ql2.

Выбрав масштаб, строим эпюры поперечных сил Qy и изгибающих моментов Mx (рис. 14, б, в), а затем проверяем правильность их получения.

По данным образцам решаются задачи:

Задача 1. Проектный расчет.

Подбор сечений консольных и двухопорных балок, работающих на поперечный изгиб

Для заданных схем балок требуется:

1) простроить эпюры внутренних усилий Q и изгибающего момента М.

2) подобрать поперечное сечение для схемы а) круглое [σ] = 10 МПа; б) двутавровое [σ] = 150 МПа.

Задача 2. Проверочный расчет.

Проверка прочности и подбор сечений консольных и двухопорных балок, работающих на поперечный изгиб

Даны две схемы стальных балок

Требуется:

1. Построить эпюры поперечной силы Q и изгибающего момента M.

2. Проверить прочность по нормальным напряжениям в балке сложного поперечного сечения.

3. Вычислить коэффициент использования прочности стали балки.

4. Определить прогиб конца консоли аналитическим методом, составляя и интегрируя дифференциальные уравнения изогнутой оси балки.

Задача 3. Расчет допустимой нагрузки.

Определение внутренних усилий в балках при плоском поперечном изгибе

1. Нарисуйте схему балки в масштабе в соответствии со своими данными. Отрицательные нагрузки покажите действующими в сторону, противоположную указанной на рисунке. На рисунке поставьте размеры балки и значения нагрузки в численном виде.

2. Определите опорные реакции.

3. Составьте выражения для поперечной силы Q и изгибающего момента М на каждом участке балки и вычислите значения Q и М на границах участков.

4. Постройте эпюры Q и М и проанализируйте результаты в соответствии с дифференциальными зависимостями между Q, M и q.

Тема 2.7.Сложное напряжённое состояние

Пример выполнения задачи

Пример 1

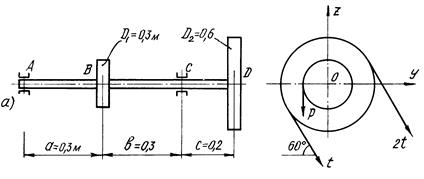

Стальной вал постоянного сечения (рис.6, а) вращается с постоянной угловой скоростью n = 120 об/мин и передает через шкив диаметромD2 = 0,6 м мощность N = 20 кВт.

Подобрать диаметр вала из условия его прочности, если вал изготовлен из стали марки Ст. 50 с пределом текучести материала σт = 380МПа и коэффициент запаса прочности по отношению к пределу текучести nт= 3.

Остальные числовые данные к задаче: а = 0,3 м; в = 0,3 м; с = 0,2 м; D1 = 0,3 м.

Рис. 6. Расчетная схема и эпюры моментов внутренних усилий в поперечных сечениях вала

Решение.

1.Определение нагрузок, передающихся на вал.

На рис.6, а показаны усилия, приложенные к шкиву (сечение D) и к шестерне (сечение B).

Крутящий момент, передаваемый через шкив на вал:

Нагрузки, действующие на вал, определяются с учетом того, что окружные усилия, приложенные к шкивам, при переносе их в центр поперечного сечения вала приводятся к силам, изгибающим его в двух плоскостях, и скручивающему моменту.

Шкив В

Шкив D

Расчетная схема вала показана на рис. рис.6, б.

2. Построение эпюр изгибающих и крутящего моментов.

Из условий нагружения вала следует, что он испытывает кручение на участке BD постоянным крутящим моментом Mкр=1,62 кНм, эпюра которого показана на рис.6, в.

Схема нагрузок, приложенных к валу в вертикальной плоскости, представлена на рис.6,г. Для построения эпюры изгибающих моментов от действия этих сил, вал рассматривается как простая двухопорная балка, для которой следует вычислить вертикальные опорные реакции:

Σma=0; 10,83∙0,3 + 14,03∙0,8 - RCz∙0,6 =0;

RCz=24,12 кН;

Σmс=0; RzA∙0,6 - 10,83∙0,3 + 14,03∙0,2 =0;

RzA =0,72 кН.

Проверка вычислений опорных реакций:

ΣY=0; 0,72 - 10,8 + 24,1 - 14,03 ≈ 0.

Вычисляем изгибающие моменты от действия вертикальных сил в характерных сечениях вала:

По вычисленным значениям построена эпюра изгибающих моментов My от действия сил, расположенных в вертикальной плоскости (рис.6,д).

На рис.6, е показаны нагрузки, приложенные к валу в горизонтальной плоскости (для наглядности чертежа схема повернута на 900).

Для построения эпюры изгибающих моментов от действия этих сил вычисляются горизонтальные опорные реакции:

Σma=0; RyC∙0,6 - 8,1∙0,8 =0;

RyC=10,8 кН;

Σmс=0; RyA∙0,6 + 8,1∙0,2 =0;

RyA = -2,7 кН.

Проверка определения горизонтальных опорных реакций:

ΣY=0; RyA + RyC - Qy = -2,7 + 10,8 - 8,1= 0.

Изгибающие моменты в характерных сечениях вала:

По вычисленным значениям момента строится эпюра Mz (рис.6,ж).

3. Подбор поперечного сечения (определение диаметра вала).

Материал вала - сталь марки Ст.50, допускаемое напряжение для которой

Опасным для вала является сечение С, так как в этом сечении действует крутящий момент, а изгибающие моменты в вертикальной и горизонтальной плоскостях максимальны (рис.6 в, д, ж).

Величины моментов в сечении С :

MyC = 2,806 кНм; MzC = 1,62 кНм; MкрC = 1,62 кНм.

Расчетный момент по третьей гипотезе прочности

Искомый диаметр вала:

По данному образцу решается задача:

Задача 1. Расчет вала на совместное действие кручения и изгиба

Шкив с диаметром D1 и углом наклона ветвей ремня к горизонту α1 делает n оборотов в минуту и передает мощность N кВт. Два других шкива имеют одинаковый диаметр D2 и одинаковые углы наклона ветвей к горизонту α2 и каждый из них передает мощность 0,5N Требуется:

1) определить моменты, приложенные к шкивам, по заданным величинам N и n;

2) построить эпюру крутящих моментов Мкр;

3) определить окружные усилия t1 и t2, действующие на шкивы, по найденным моментам и заданным диаметрам шкивов D1 и D2;

4) определить давления на вал, принимая их равными трем окружным усилиям;

5) определить силы, изгибающие вал в горизонтальной и вертикальной плоскостях (вес шкивов и вала не учитывать);

6) построить эпюры изгибающих моментов от горизонтальных (Мгор) и вертикальных (Мверт) сил;

7) построить эпюру суммарных изгибающих моментов, пользуясь формулой

8) при помощи эпюр Мкр и Мизг найти опасное сечение и определить величину максимального расчетного момента (по четвертой теории прочности);

9) подобрать диаметр вала d при [σ] =70 МПа и округлить его величину.

Тема 2.8.Устойчивость сжатых стержней

Примеры выполнения задач

Пример 1

Стальной стержень длиной l =2,8 м заданной формы поперечного сечения сжимается силой Р = 411кН (рис.4).

Требуется:

1) подобрать размеры поперечного сечения стержня (расчет производить методом последовательных приближений по коэффициенту φ);

2) найти величину критической силы Ркр и вычислить запас устойчивости стержня nу. Материал стержня сталь Ст.3; допускаемое напряжение на сжатие [σ]с=160 МПа.

Рис. 4. Расчетная схема сжатого стержня и его поперечное сечение

Решение.

1. Определение геометрических характеристик сечения стержня через искомый размер сечения a:

Площадь сечения

Размер a

Главные центральные моменты инерции

Минимальный момент инерции

Минимальный радиус инерции

Для заданного варианта закрепления по табл. (см. справочные данные) выбирается коэффициент приведения длины μ = 0,7.

Гибкость стержня

2. Подбор поперечного сечения стержня.

Из условия устойчивости площадь поперечного сечения

Как указывалось выше, в условии устойчивости неизвестными величинами являются φ и F, которые можно найти методом последовательных приближений, для чего задается одна из неизвестных величин - φ.

Для первого приближения примем φ1 = 0,5.

Тогда соответствующая площадь поперечного сечения стержня

Находим параметр а:

Проверяем, соответствует ли допускаемая нагрузка для подобранного сечения заданной силе.

Гибкость стержня при a1 = 3,14∙10-2 м

По табл. (см. раздел справочные данные) следует найти соответствующий коэффициент φ. Значения λ = 102 в таблице нет, поэтому искомое значения коэффициента определяется линейной интерполяцией:

при λ = 100 100 = 0,60;

при λ = 110 110 = 0,5;

Соответствующая допускаемая сила

Расхождение между заданной силой и полученной

Подобранное сечение не удовлетворяет условию устойчивости, так как допускаемое расхождение между силами заданной и полученной расчетным путем не должно превышать 5%.

Вычисления повторяются еще раз.

Второе приближение: новое значение коэффициента 2 определяется по выражению:

Все вычисления, выполненные при первом приближении, повторяются, но при новом значении φ = φ2:

Расхождение между силами составляет менее 5%, что приемлемо. Тогда искомый размер a = a2 = 3,02∙10-2 м ≈ 3 см.

3. Определение критической силы.

Для подобранного сечения расчетная гибкость стержня

Предельная гибкость для стали марки Ст. 3 равна 100, поэтому критическую силу следует вычислять по формуле Эйлера, так как λλпр.

Минимальный момент инерции принятого сечения стержня

Jmin = Jy = 1,95a4 = 1,95∙34 = 158 см4.

Критическая сила

Запас устойчивости сжатого стержня:

Пример 2

Стальной стержень (сталь Ст.3) длиной l сжимается силой F.

Дано: F=1000 кН, l=2,4 м, схема закрепления концов стержня и форма сечения стержня показаны на рис. 5.

Требуется:

1) найти размеры поперечного сечения при допускаемом напряжении на простое сжатие [σ]=160 Мпа (расчет производить методом последовательных приближений, в первом приближении задавшись коэффициентом φ=0,5);

2) найти значение критической силы и коэффициента запаса устойчивости.

Рис. 5

Решение.

Расчет начинаем с вычисления всех необходимых геометрических характеристик поперечного сечения стойки, которые удобно выразить через площадь поперечного сечения A (b=h=2d):

Радиус инерции сечения относительно оси наименьшей жесткости:

Гибкость стержня:

где μ - коэффициент приведения длины стержня, зависящий от условий закрепления стержня (табл.1)

Табл. 1. Коэффициенты приведения длины μ

В условии устойчивости

неизвестны величины A и φ, где φ - коэффициент продольного изгиба.

Расчет производить методом последовательных приближений, в первом приближении задавшись коэффициентом φ=0,5:

тогда гибкость стержня

По таблице 2, используя линейную интерполяцию, находим

Табл. 2. Коэффициенты продольного изгиба φ для ст.3

λ

0

10

20

30

40

50

60

70

80

90

100

φ

1,00

0,99

0,96

0,94

0,92

0,89

0,86

0,81

0,75

0,69

0,60

λ

110

120

130

140

150

160

170

180

190

200

φ

0,52

0,45

0,40

0,36

0,32

0,29

0,26

0,23

0,21

0,19

Во втором приближении принимаем

В третьем приближении

В четвертом приближении

Полученное значение φ близко к принятому, поэтому проверим выполнение условия устойчивости:

Относительная погрешность между напряжениями составляет

это меньше одного процента, что допустимо. Принимая φ=0,763; получаем A=0,0082 м2;

Для материала стойки (сталь 3, E=200 Гпа, σпц=200 Мпа) значение предельной гибкости λпред будет равно

Поскольку в нашем случае гибкость стойки меньше предельной (λ=75<100), то величину критической силы определяем по формуле Ясинского (для ст.3 a=310 Мпа, b=1,14 Мпа):

Fкр=σкр∙A=(a-b∙λ)∙A=(310-1,14∙75)∙106∙0,0082=1841 кН.

Стойка имеет коэффициент запаса устойчивости, равный

По данным образцам решается задача:

Задача 1. Устойчивость сжатого стержня. Определение критической и допускаемой нагрузки

Для стержня нагруженного осевой сжимающей силой определить критическую нагрузку Fcr и допускаемое Fadm при заданном коэффициенте запаса устойчивости Ky. Длина стержня задана в м, размеры сечения в см.

УЧЕБНО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

-

Андреев В. И., Паушкин А.Г., Леонтьев А.Н., Техническая механика. М.: Высшая школа, 2010-224с.

-

Варданян Г.С., Андреев В. И., Атаров Н.М., Горшков А.А., Сопротивление материалов с основами теории упругости и пластичности. М.: Инфра-М, 2010-193с.

-

Дубейковский Е.Н., Саввушкин Е.С. Сопротивление материалов. -М.: Высшая школа, 2008.

-

Ицкович Г.М. Сопротивление материалов. - М: Высшая школа, 1988.

-

Ксендзов В.А. Техническая механика. М.: КолосПресс, 2010-291с.

-

Куклин Н.Г., Куклина Г.С. Детали машин. - М: Машиностроение, 2009.

-

Лачуга Ю.Ф. Техническая механика. М.: КолосС, 2010-376с.

-

Мовнин М.С. и др. Основы технической механики: учебник для технологических немашиностроительных специальностей техникумов - Л.: Машиностроение, 2007.

-

Никитин Е.М. Теоретическая механика для техникумов - М.: Наука, 2008.

-

Фролов М.И. Техническая механика. Детали машин. - М.: Высшая школа, 2010.

-

Эрдеди А.А. и др. Техническая механика. - М.: Высшая школа, 2010.

Дополнительные источники:

-

Атаров Н.М. Сопротивление материалов в примерах и задачах. М.: Инфра-М, 2010-262с.

-

Варданян Г.С., Андреев В. И., Атаров Н.М., Горшков А.А. Сопротивление материалов. Учебное пособие. М.: МГСУ. 2009-127с.

-

Винокуров А.И., Барановский Н.В. Сборник задач по сопротив лению материалов. - М: Высшая школа, 2010.

-

Мишенин Б.В. Техническая механика. Задания на расчетно-графические работы для ССУЗов с примерами их выполнения. - М.: НМЦ СПОРФ, 2007.

-

Мовнин М.С. и др. Руководство к решению задач по технической механике. Учебное пособие для техникумов. М., «Высшая школа», 2007.

-

Паушкин А.Г Практикум по технической механике. М.: КолосС,2008-94с

-

Романов Н.Я., Константинов В.А., Покровский Н.А. Сборник задач по деталям машин. - М.: Машиностроение, 2008.

-

Файн А.М. Сборник задач по теоретической механике. - М.: Высшая школа, 2007.

Интернет-источники:

-

Министерство образования и науки РФ mon. gov.ru

-

Российский образовательный портал edu.ru

-

Департамент образования Тверской области edu.tver.ru

-

Тверской областной институт усовершенствования учителей tiuu.ru.

-

Интернет-ресурс «Техническая механика». Форма доступа:

edu.vgasu.vrn.ru/SiteDirectory/UOP/DocLib13/Техническая%20механика.pdf ; ru.wikipedia.org sopromat.org

45